JP2008536781A - Ibaおよび低カルシウムのケイ素アルミニウム材料を含む焼成骨材および該骨材の製造方法 - Google Patents

Ibaおよび低カルシウムのケイ素アルミニウム材料を含む焼成骨材および該骨材の製造方法 Download PDFInfo

- Publication number

- JP2008536781A JP2008536781A JP2007550762A JP2007550762A JP2008536781A JP 2008536781 A JP2008536781 A JP 2008536781A JP 2007550762 A JP2007550762 A JP 2007550762A JP 2007550762 A JP2007550762 A JP 2007550762A JP 2008536781 A JP2008536781 A JP 2008536781A

- Authority

- JP

- Japan

- Prior art keywords

- iba

- aggregate

- mixture

- clay

- dry weight

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B18/00—Use of agglomerated or waste materials or refuse as fillers for mortars, concrete or artificial stone; Treatment of agglomerated or waste materials or refuse, specially adapted to enhance their filling properties in mortars, concrete or artificial stone

- C04B18/04—Waste materials; Refuse

- C04B18/0481—Other specific industrial waste materials not provided for elsewhere in C04B18/00

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B18/00—Use of agglomerated or waste materials or refuse as fillers for mortars, concrete or artificial stone; Treatment of agglomerated or waste materials or refuse, specially adapted to enhance their filling properties in mortars, concrete or artificial stone

- C04B18/02—Agglomerated materials, e.g. artificial aggregates

- C04B18/023—Fired or melted materials

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02W—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO WASTEWATER TREATMENT OR WASTE MANAGEMENT

- Y02W30/00—Technologies for solid waste management

- Y02W30/50—Reuse, recycling or recovery technologies

- Y02W30/91—Use of waste materials as fillers for mortars or concrete

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S264/00—Plastic and nonmetallic article shaping or treating: processes

- Y10S264/01—Methods of blow-molding cellular containers

Abstract

Description

本実施例では、IBAおよび廃棄物ガラス(「WG」)を含む焼成骨材を製造した。

以下の表B〜Dは、実施例1の方法により形成された骨材の物性および機械特性についてまとめたものである。骨材は、IBA/WG混合物中のWGの濃度の増大と共に物性がかなり変化していることに留意すべきである。

本実施例では、IBAおよび花崗岩切断残留物(「GSR」)を含む焼成骨材を製造した。

以下の表H〜Iは、上述の方法により形成された骨材の物性および機械特性をまとめたものである。

で示されることが明らかとなった。圧縮強度の平均値を、各温度で製造される少なくとも12種類の骨材に対して行った試験から計算した。荷重は、骨材が破壊されるまで、圧縮試験装置によって与える。装置のダイヤル目盛りにより、破壊を生じさせる荷重を示す測定値を得る。荷重を、以下の式:荷重(ポンド)=550.95×(測定値)−1620.7;荷重(kg)=荷重(ポンド)/2.205によって測定値から計算する。

本実施例では、IBAおよび粘土を含む焼成骨材を製造した。

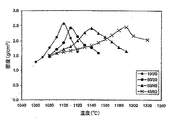

以下の表K〜Mは、IBAおよびベントナイトを含み、種々の焼成処理温度で焼成処理された骨材の物性および機械特性についてまとめたものである。

骨材強度質量指数(「ASMI」)と定義された。

Claims (101)

- 都市固形廃棄物焼却炉からの焼却炉ボトムアッシュ(IBA)と、該IBAより低カルシウムの第2のケイ素アルミニウム材料とを混合する段階、

混合物を凝集させて、凝集体を形成させる段階、および

凝集体を焼成処理して、骨材を形成させる段階、

を含む、骨材の製造方法。 - 第2の材料が、1種以上の以下の材料:粘土、頁岩、粘板岩、採鉱廃棄物、廃棄物ガラス、および炉ボトムアッシュを含む、請求項1に記載の方法。

- 粘土が1種以上の以下の材料:ベントナイトおよびカオリンを含む、請求項2に記載の方法。

- 採鉱廃棄物が花崗岩切断残留物を含む、請求項2に記載の方法。

- 混合に先立ってIBAを粉砕する段階をさらに含む、請求項1に記載の方法。

- IBAを湿式粉砕する段階を含む、請求項5に記載の方法。

- 凝集に先立ってIBAと第2の材料との混合物を粉砕する段階をさらに含む、請求項1に記載の方法。

- 混合物を湿式粉砕する段階をさら含む、請求項7に記載の方法。

- ペレット化によって混合物を凝集させる段階をさらに含む、請求項1に記載の方法。

- 混合物を湿式粉砕する段階、

湿式粉砕後に混合物から水を除去する段階、および

除去された水の少なくとも一部をペレット化時に使用する段階、

をさらに含む、請求項1に記載の方法。 - 混合物を湿式粉砕する段階、

湿式粉砕後に混合物から水を除去する段階、

焼成処理された凝集体を急冷する段階、および

除去された水の少なくとも一部を急冷時に使用する段階、

をさらに含む、請求項1に記載の方法。 - 混合物を、約3〜約40mmの直径を有する凝集体に凝集させる段階を含む、請求項1に記載の方法。

- 凝集体を無機粉末でコーティングする段階をさらに含む、請求項1に記載の方法。

- 無機粉末が、1種以上の以下の材料:石炭燃焼からの粉砕燃料灰、粘土、頁岩および粘板岩を含む、請求項13に記載の方法。

- 凝集体をロータリーキルンで焼成処理する段階をさらに含む、請求項1に記載の方法。

- 骨材が軽量骨材である、請求項1に記載の方法。

- 骨材が通常重量骨材である、請求項1に記載の方法。

- 凝集体を焼成処理して該凝集体を焼結させる段階をさらに含む、請求項1に記載の方法。

- 凝集体を焼成処理して該凝集体をガラス化させる段階をさらに含む、請求項1に記載の方法。

- 骨材を予め決められたサイズに粉砕および選別する段階をさらに含む、請求項1に記載の方法。

- IBAおよび第2の材料を有機材料と混合する段階をさらに含む、請求項1に記載の方法。

- IBAおよび第2の材料を、IBAと第2の材料との混合物の乾燥重で約30%以下の有機材料と混合する段階を含む、請求項21に記載の方法。

- 有機材料が活性炭廃棄物を含む、請求項21に記載の方法。

- 第2の材料に対するIBAの割合および焼成処理温度に少なくとも部分的に基づいて、骨材の所定の特性を制御する段階をさらに含む、請求項1に記載の方法。

- 前記割合および前記温度に少なくとも部分的に基づいて、骨材の密度を制御する段階を含む、請求項24に記載の方法。

- 前記割合および前記温度に少なくとも部分的に基づいて、吸水率を制御する段階を含む、請求項24に記載の方法。

- 有機材料を、IBAと第2の材料との混合物と混合する段階、および

混合物中の有機材料の割合に少なくとも部分的に基づいて、骨材の所定の特性を制御する段階、

をさらに含む、請求項1に記載の方法。 - 混合物中の有機材料の割合に少なくとも部分的に基づいて、密度を制御する段階を含む、請求項27に記載の方法。

- 混合物中の有機材料の割合に少なくとも部分的に基づいて、吸水率を制御する段階を含む、請求項27に記載の方法。

- 混合物の乾燥重で約5〜約95%のIBAを、混合物の乾燥重で約95〜約5%の第2の材料と混合する段階を含む、請求項1に記載の方法。

- 混合物の乾燥重で約30〜約70%のIBAを、混合物の乾燥重で約70〜約30%の第2の材料と混合する段階を含む、請求項30に記載の方法。

- 混合物の乾燥重で約30〜約50%のIBAを、混合物の乾燥重で約70〜約50%の第2の材料と混合する段階を含む、請求項31に記載の方法。

- IBAを湿式粉砕する段階、

湿式粉砕されたIBAから廃棄物ガラスを分離する段階、

廃棄物ガラスを粉砕する段階、および

第2の材料を含む粉砕された廃棄物ガラスを、湿式粉砕されたIBAと混合する段階、

をさらに含む、請求項1に記載の方法。 - 可塑性結合材を、IBAと第2の材料との混合物と混合する段階をさらに含む、請求項1に記載の方法。

- 粘土結合材を混合物と混合する段階を含む、請求項34に記載の方法。

- 粘土結合材が混合物の乾燥重で約5〜約20%含まれる、請求項35に記載の方法。

- 粘土結合材がベントナイトおよび/またはカオリンを含む、請求項35に記載の方法。

- 都市固形廃棄物焼却炉からの焼却炉ボトムアッシュ(IBA)と、該IBAより低カルシウムの第2のケイ素アルミニウム材料とを含む混合物を調製する段階、

混合物を凝集させて、凝集体を形成させる段階、および

凝集体を焼結させる段階、

を含む、焼結軽量骨材の製造方法。 - 第2の材料が、1種以上の以下の材料:粘土、頁岩、粘板岩、採鉱廃棄物、廃棄物ガラス、および炉ボトムアッシュを含む、請求項38に記載の方法。

- 粘土が、1種以上の以下の材料:ベントナイトおよびカオリンを含む、請求項39に記載の方法。

- 採鉱廃棄物が花崗岩切断残留物を含む、請求項39に記載の方法。

- ペレット化によって混合物を凝集させる段階を含む、請求項38に記載の方法。

- 混合物を、約3〜約40mmの直径を有する凝集体へと凝集させる段階を含む、請求項38に記載の方法。

- 凝集体を焼結させて、約2.0g/cm3未満の相対密度を有する骨材を形成する段階を含む、請求項38に記載の方法。

- 軽量骨材が、乾燥重で約40%未満の吸水率を有する、請求項38に記載の方法。

- 凝集体をロータリーキルンで焼結させる段階を含む、請求項38に記載の方法。

- 第2の材料に対して予め決められた割合のIBAを混合する段階、および

該予め決められた割合に少なくとも部分的に基づいた温度で凝集体を焼結させて、予め決められた密度を有する軽量骨材を形成させる段階、

を含む、請求項38に記載の方法。 - 混合物の乾燥重で約5〜約95%のIBAを、混合物の乾燥重で約95〜約5%の第2の材料と混合する段階を含む、請求項38に記載の方法。

- 混合物の乾燥重で約30〜約70%のIBAを、混合物の乾燥重で約70〜約30%の第2の材料と混合する段階を含む、請求項48に記載の方法。

- 混合物の乾燥重で約30〜約50%のIBAを、混合物の乾燥重で約70〜約50%の第2の材料と混合する段階を含む、請求項49に記載の方法。

- 混合物の乾燥重で約40%のIBAを、混合物の乾燥重で約60%の第2の材料と混合する段階を含む、請求項50に記載の方法。

- 混合物を、約1050〜約1240℃の範囲の温度で焼成処理する段階を含む、請求項51に記載の方法。

- 混合に先立ってIBAを粉砕する段階をさらに含む、請求項38に記載の方法。

- IBAを湿式粉砕する段階を含む、請求項53に記載の方法。

- 混合物を湿式粉砕する段階をさらに含む、請求項38に記載の方法。

- 凝集体を無機粉末でコーティングする段階をさらに含む、請求項38に記載の方法。

- 骨材を予め決められたサイズに粉砕および選別する段階をさらに含む、請求項38に記載の方法。

- IBAおよび第2の材料を有機材料と混合する段階をさらに含む、請求項38に記載の方法。

- 有機材料が活性炭廃棄物を含む、請求項58に記載の方法。

- IBA、第2の材料および可塑性結合材を含む混合物を調製する段階をさらに含む、請求項38に記載の方法。

- 可塑性結合材が粘土を含む、請求項60に記載の方法。

- 都市固形廃棄物焼却炉からの焼却炉ボトムアッシュ(IBA)、該IBAより低カルシウムの第2のケイ素アルミニウム材料および粘土結合材を混合する段階、

混合物を凝集させて、凝集体を形成させる段階、および

凝集体を焼結させる段階、

を含む方法により形成される焼結軽量骨材。 - 前記方法が、第2の材料および粘土結合材と混合する前にIBAを粉砕する段階をさらに含む、請求項62に記載の焼結軽量骨材。

- 前記方法が、IBAを湿式粉砕する段階をさらに含む、請求項63に記載の焼結軽量骨材。

- 前記方法が、IBA、第2の材料および粘土結合材の混合物を粉砕する段階をさらに含む、請求項62に記載の焼結軽量骨材。

- 前記方法が、混合物を湿式粉砕する段階をさらに含む、請求項65に記載の焼結軽量骨材。

- 前記方法が、約1000〜約1300℃の範囲の温度で凝集体を焼結させる段階を含む、請求項62に記載の焼結軽量骨材。

- 前記方法が、IBAおよび第2の材料を有機材料と混合する段階をさらに含む、請求項62に記載の焼結軽量骨材。

- 有機材料が活性炭廃棄物を含む、請求項68に記載の焼結軽量骨材。

- 都市固形廃棄物焼却炉からの焼却炉ボトムアッシュ(IBA)と、

該IBAより低カルシウム含有量の、第2のケイ素アルミニウム材料と、

を含む焼結軽量骨材であって、

IBAと第2の材料との混合物をある温度で焼結することで、焼結軽量骨材が形成されるものである、上記焼結軽量骨材。 - 第2の材料が、1種以上の以下の材料:粘土、頁岩、粘板岩、採鉱廃棄物、廃棄物ガラス、および炉ボトムアッシュを含む、請求項70に記載の焼結軽量骨材。

- 粘土が、1種以上の以下の材料:ベントナイトおよびカオリンを含む、請求項71に記載の焼結軽量骨材。

- 採鉱廃棄物が花崗岩切断残留物を含む、請求項71に記載の焼結軽量骨材。

- IBAが混合物の乾燥重で約5〜約95%含まれ、かつ、第2の材料が混合物の乾燥重で約95〜約5%含まれる、請求項70に記載の焼結軽量骨材。

- IBAが混合物の乾燥重で約30〜約70%含まれ、かつ、第2の材料が混合物の乾燥重で約70〜約30%含まれる、請求項74に記載の焼結軽量骨材。

- IBAが混合物の乾燥重で約30〜約50%含まれ、かつ、第2の材料が混合物の乾燥重で約70〜約50%含まれる、請求項75に記載の焼結軽量骨材。

- IBAが混合物の乾燥重で約40%含まれ、かつ、第2の材料が混合物の乾燥重で約60%含まれる、請求項76に記載の焼結軽量骨材。

- 吸水率が約40%未満である、請求項70に記載の焼結軽量骨材。

- 骨材が化学的に不活性である、請求項70に記載の焼結軽量骨材。

- 骨材が約2〜約30mmの直径を有する、請求項70に記載の焼結軽量骨材。

- 可塑性結合材をさらに含む、請求項70に記載の焼結軽量骨材。

- 可塑性結合材が粘土を含む、請求項81に記載の焼結軽量骨材。

- 粘土結合材を、混合物の乾燥重で約5〜約20%含む、請求項82に記載の焼結軽量骨材。

- 都市固形廃棄物焼却炉からの焼却炉ボトムアッシュ(IBA)と、

該IBAより低カルシウムの第2のケイ素アルミニウム材料と、

を含む骨材。 - IBAと第2の材料との混合物を含む焼成ペレットを含む、請求項84に記載の骨材。

- 焼成ペレットが、約2〜約30mmの直径を有する、請求項85に記載の骨材。

- 焼成ペレットが焼結されたものである、請求項85に記載の骨材。

- 焼成ペレットがガラス化されたものである、請求項85に記載の骨材。

- 骨材が通常重量骨材である、請求項84に記載の骨材。

- 骨材が軽量骨材である、請求項84に記載の骨材。

- 第2の材料が、1種以上の以下の材料:粘土、頁岩、粘板岩、採鉱廃棄物、廃棄物ガラス、および炉ボトムアッシュを含む、請求項84に記載の骨材。

- 粘土が、1種以上の以下の材料:ベントナイトおよびカオリンを含む、請求項91に記載の骨材。

- 採鉱廃棄物が花崗岩切断残留物を含む、請求項91に記載の骨材。

- 可塑性結合材をさらに含む、請求項84に記載の骨材。

- 可塑性結合材が粘土を含む、請求項94に記載の骨材。

- 都市固形廃棄物焼却炉からの焼却炉ボトムアッシュ(IBA)と、

少なくとも1種の以下の材料:粘土、頁岩または粘板岩と、

を含む骨材。 - 粘土が、1種以上の以下の材料:ベントナイトおよびカオリンを含む、請求項96に記載の骨材。

- 都市固形廃棄物焼却炉からの焼却炉ボトムアッシュ(IBA)、採鉱廃棄物、および可塑性結合材を含む骨材。

- 採鉱廃棄物が花崗岩切断残留物を含む、請求項98に記載の骨材。

- 都市固形廃棄物焼却炉からの焼却炉ボトムアッシュ(IBA)、廃棄物ガラス、および可塑性結合材を含む骨材。

- 都市固形廃棄物焼却炉からの焼却炉ボトムアッシュ(IBA)、炉ボトムアッシュ、および可塑性結合材を含む骨材。

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| GR20050100015A GR1006855B (el) | 2005-01-14 | 2005-01-14 | Δομικα υλικα με χρηση αδρανων απο στερεα αποβλητα |

| GR20050100469 | 2005-09-16 | ||

| US11/238,767 US7780781B2 (en) | 2005-01-14 | 2005-09-28 | Pyroprocessed aggregates comprising IBA and low calcium silicoaluminous materials and methods for producing such aggregates |

| PCT/EP2006/000271 WO2006074945A2 (en) | 2005-01-14 | 2006-01-13 | Pyroprocessed aggregates comprising iba and low calcium silicoaluminous materials and methods for producing such aggregates |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008536781A true JP2008536781A (ja) | 2008-09-11 |

| JP2008536781A5 JP2008536781A5 (ja) | 2009-03-05 |

Family

ID=36695345

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007550762A Pending JP2008536781A (ja) | 2005-01-14 | 2006-01-13 | Ibaおよび低カルシウムのケイ素アルミニウム材料を含む焼成骨材および該骨材の製造方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (2) | US7780781B2 (ja) |

| JP (1) | JP2008536781A (ja) |

| CA (1) | CA2637101A1 (ja) |

| MX (1) | MX2007008588A (ja) |

| TW (1) | TWI393691B (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009535288A (ja) * | 2006-04-28 | 2009-10-01 | セラグリーン カンパニー リミテッド | 底灰を含む人工軽量骨材の製造方法 |

Families Citing this family (38)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100540826B1 (ko) * | 2003-12-26 | 2006-01-11 | 한국건설기술연구원 | 소각재를 이용한 결정화 대리석 및 그 제조방법 |

| GR1006855B (el) * | 2005-01-14 | 2010-07-06 | Σοφια Μπεθανη | Δομικα υλικα με χρηση αδρανων απο στερεα αποβλητα |

| US7655088B2 (en) * | 2005-01-14 | 2010-02-02 | Alkemy, Ltd. | Synthetic aggregates comprising sewage sludge and other waste materials and methods for producing such aggregates |

| US7780781B2 (en) * | 2005-01-14 | 2010-08-24 | Alkemy, Ltd. | Pyroprocessed aggregates comprising IBA and low calcium silicoaluminous materials and methods for producing such aggregates |

| ES2304875B1 (es) * | 2007-03-16 | 2009-11-11 | Asoc. De Investigacion De Industrias De La Construccion Aidico-Instituto Tecnologico De Construccion | Cemento portland adicionado con puzolanas texturizadas. |

| JP2010535696A (ja) * | 2007-08-03 | 2010-11-25 | エアシブ・インコーポレーテッド | 多孔質体および方法 |

| ITMI20080864A1 (it) * | 2008-05-13 | 2009-11-14 | Petracem Srl | Processo di recupero di ceneri pesanti da incenerimento di rifiuti solidi urbani e aggiunta minerale per calcestruzzo, leganti, idraulici e prodotti cementizi. |

| TW201026597A (en) * | 2008-09-30 | 2010-07-16 | Calera Corp | CO2-sequestering formed building materials |

| US8277743B1 (en) | 2009-04-08 | 2012-10-02 | Errcive, Inc. | Substrate fabrication |

| PT104861A (pt) | 2009-12-07 | 2011-06-07 | Univ Aveiro | Cerâmicos produzidos a partir de escórias de incineração de resíduos sólidos |

| US8839593B2 (en) * | 2010-02-17 | 2014-09-23 | Ply Gem Industries, Inc. | Pre-cast blocks for use in column construction |

| US9833932B1 (en) | 2010-06-30 | 2017-12-05 | Charles E. Ramberg | Layered structures |

| EP2455351A1 (en) * | 2010-11-19 | 2012-05-23 | Phosbox Technologies Limited | Method of manufacturing porous ceramic pellets for phosphorous removal |

| US20120330817A1 (en) | 2010-12-02 | 2012-12-27 | Integrated Transaction Systems Ltd. | Risk management system and method for monitoring and controlling of messages in a trading system |

| KR20120136855A (ko) * | 2011-06-10 | 2012-12-20 | 삼성전자주식회사 | 세라믹제품 제조방법 |

| US9254582B2 (en) * | 2011-08-08 | 2016-02-09 | Cleanwater Technologies, Llc | Process for the manufacture of phosphorus removal aggregate from fractionating sand mine waste products |

| US9434090B1 (en) * | 2011-08-08 | 2016-09-06 | Cleanwater Technologies, Llc | Process for the recovery and manufacture of valuable byproducts from fractionating sand mine waste products |

| RU2486146C1 (ru) * | 2012-04-24 | 2013-06-27 | Юлия Алексеевна Щепочкина | Масса для изготовления аглопорита |

| RU2503631C1 (ru) * | 2012-10-05 | 2014-01-10 | Юлия Алексеевна Щепочкина | Масса для изготовления аглопорита |

| RU2506237C1 (ru) * | 2012-10-08 | 2014-02-10 | Юлия Алексеевна Щепочкина | Масса для изготовления аглопорита |

| WO2014056065A1 (en) | 2012-10-12 | 2014-04-17 | Blue Sky Mines Ltd. | Methods of and systems for treating incinerated waste |

| RU2520994C1 (ru) * | 2013-04-17 | 2014-06-27 | Юлия Алексеевна Щепочкина | Сырьевая смесь для изготовления пористого заполнителя |

| RU2530036C1 (ru) * | 2013-08-13 | 2014-10-10 | Юлия Алексеевна Щепочкина | Масса для изготовления аглопорита |

| PL241588B1 (pl) * | 2013-10-23 | 2022-10-31 | Lsa Spolka Z Ograniczona Odpowiedzialnoscia | Sposób i instalacja do otrzymywania lekkiego kruszywa ceramicznego, zwłaszcza z popiołów po spaleniu węgla |

| EP3096866B1 (en) * | 2014-01-21 | 2019-05-08 | Cabot Corporation | Fine particle size activated carbon |

| WO2017049259A1 (en) * | 2015-09-18 | 2017-03-23 | Thomas Valerio | System and method for recovering metals from electronic scrap and auto shred residue fines |

| TWI568702B (zh) * | 2015-12-18 | 2017-02-01 | 淡江大學 | 調濕陶瓷及其製作方法 |

| US20180079685A1 (en) | 2016-09-16 | 2018-03-22 | Christopher Calva, SR. | Method and composition for stabilization of drill cuttings |

| US11066881B2 (en) | 2016-09-16 | 2021-07-20 | Warren Transport, Inc. | Method and composition for stabilization of drill cuttings |

| US20190256422A1 (en) * | 2016-10-31 | 2019-08-22 | Glassolite Group Ltd. | Manufacturing of an artificial igneous rock material by a sintering process |

| US10207954B2 (en) * | 2016-12-22 | 2019-02-19 | Nano And Advanced Materials Institute Limited | Synthetic aggregate from waste materials |

| CN109437206A (zh) * | 2018-09-29 | 2019-03-08 | 盐城工学院 | 一种城市生活垃圾焚烧炉渣逐级纯化的方法 |

| US11384022B2 (en) * | 2019-05-22 | 2022-07-12 | Abbas Khan | Method of producing lightweight ceramic sand particulates from coal pond ash and use thereof |

| BR102019022724B1 (pt) * | 2019-10-30 | 2020-06-16 | Vale S.A. | Processo de produção de agregado artificial a partir de rejeitos de mineração, agregado artificial, composição de concreto e uso |

| CN113060958B (zh) * | 2021-03-19 | 2022-04-19 | 泉州市佐世智能机械有限公司 | 固废生产建筑陶粒处理系统 |

| CN113336527A (zh) * | 2021-06-21 | 2021-09-03 | 湖南国发控股有限公司 | 一种飞灰加污水处理厂污泥生产发泡陶瓷的配方与方法 |

| CN113880552A (zh) * | 2021-09-10 | 2022-01-04 | 武汉科技大学 | 一种基于垃圾焚烧飞灰的泡沫陶瓷及其制备方法 |

| IT202100032855A1 (it) * | 2021-12-29 | 2023-06-29 | Villaga Inerti S R L | Metodo ed impianto per il trattamento di scorie di fondo generate dalla combustione di rifiuti solidi urbani |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH08301641A (ja) * | 1995-05-02 | 1996-11-19 | Sumitomo Metal Mining Co Ltd | 人工軽量骨材の製造方法 |

| JP2000302498A (ja) * | 1999-04-16 | 2000-10-31 | Sumitomo Metal Mining Co Ltd | 人工軽量骨材の製造方法およびこの方法により得られた人工軽量骨材 |

Family Cites Families (121)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US499331A (en) * | 1893-06-13 | Punching and riveting apparatus | ||

| US1895159A (en) * | 1931-07-31 | 1933-01-24 | John E Greenawalt | Method of disposing of sewage sludge |

| US2946112A (en) * | 1956-07-10 | 1960-07-26 | Koppers Co Inc | Process of producing light weight aggregate |

| US2948948A (en) * | 1956-12-10 | 1960-08-16 | Babcock & Wilcox Co | Fly ash reclamation by pelletizing |

| US3030222A (en) * | 1958-12-02 | 1962-04-17 | American Cement Corp | Process for manufacture of aggregate material and product obtained thereby |

| GB942620A (en) | 1960-12-08 | 1963-11-27 | Koppers Co Inc | Improvements in or relating to a method of sintering fly ash into lightweight aggregate |

| US3374101A (en) * | 1965-07-06 | 1968-03-19 | Mcdowell Wellman Eng Co | Lightweight aggregate from fly ash pellets |

| GB1285701A (en) * | 1968-08-23 | 1972-08-16 | Laing & Son Ltd John | Improvements in low density concretes and their manufacture |

| US3600476A (en) * | 1968-09-18 | 1971-08-17 | Kanagawa Prefectural Governmen | Method for manufacture of light weight aggregates |

| US3573940A (en) * | 1969-01-31 | 1971-04-06 | Us Interior | Fly ash based preformed support structures |

| US3846366A (en) * | 1971-11-22 | 1974-11-05 | R Wallace | Structural material and method |

| US3973973A (en) * | 1972-08-29 | 1976-08-10 | Sam Leslie Leach | Lightweight aggregate and composition and method of making same |

| GB1396205A (en) | 1973-01-05 | 1975-06-04 | Calspan Corp | Agglomeration process utilizing sewage sludge as a fuel |

| LU66860A1 (ja) * | 1973-01-19 | 1974-08-19 | ||

| US3877920A (en) * | 1973-01-31 | 1975-04-15 | George Carlberg | Method of reclaiming wastes and products therefrom |

| US3954390A (en) * | 1974-06-28 | 1976-05-04 | Akhundov Alizakir Alikhady Ogl | Method for producing aggregate used in hardening compositions, predominantly concretes, a fluidized-bed kiln for calcining mineral stock by means of same method, and an aggregate produced by same method |

| US3961973A (en) * | 1974-07-19 | 1976-06-08 | Amax Resource Recovery Systems, Inc. | Lightweight aggregate |

| US4028130A (en) * | 1974-08-02 | 1977-06-07 | Iu Conversion Systems, Inc. | Disposal method and use of sewage sludge |

| US4120735A (en) * | 1974-10-25 | 1978-10-17 | Gilbert Associates, Inc. | Brick and method of making same |

| US4038025A (en) * | 1975-03-25 | 1977-07-26 | R.M.C. Transport (New South Wales) Pty. Limited | Kilns |

| GB1510392A (en) * | 1976-01-19 | 1978-05-10 | Ass Portland Cement | Portland cement manufacture and utilisation of waste matter |

| CA1079962A (en) * | 1976-10-15 | 1980-06-24 | Roland Drugge | Method of sintering and apparatus for carrying out the method |

| US4274825A (en) * | 1978-03-20 | 1981-06-23 | North John W | Process and apparatus for producing cellulated vitreous refractory material in prescribed shapes and products therefrom |

| SE422554B (sv) * | 1978-04-11 | 1982-03-15 | Saab Scania Ab | Arrangemang for upphengning av drivaggregat i fordon |

| US4198224A (en) * | 1978-08-16 | 1980-04-15 | Pittsburgh Corning Corporation | Process for making a cellulated vitreous material |

| US4226630A (en) | 1979-04-03 | 1980-10-07 | Amax Resource Recovery Systems, Inc. | Leach-resistant solid bodies from fly ash and heavy metal sludge |

| JPS5630380A (en) | 1979-08-20 | 1981-03-26 | Jeol Ltd | Image display method |

| US4255131A (en) * | 1979-11-19 | 1981-03-10 | Johnson Jr Allen S | Apparatus and method for heating an aggregate material |

| DE2950462A1 (de) * | 1979-12-14 | 1981-06-19 | VFI Verwertungsgesellschaft für Industrierückstände mbH, 3161 Dollbergen | Verfahren zur ab- und endlagerung von abfallstoffen |

| NL8000882A (nl) | 1980-02-13 | 1981-09-16 | Estel Hoogovens Bv | Werkwijze voor het agglomereren van vliegas. |

| DE3017288A1 (de) * | 1980-05-06 | 1981-11-12 | Rohrbach Technologie KG Baustofftechnik GmbH & Co, 7460 Balingen | Verfahren und vorrichtung zum herstellen von blaehton und blaehschiefer |

| US4289479A (en) * | 1980-06-19 | 1981-09-15 | Johnson Jr Allen S | Thermally insulated rotary kiln and method of making same |

| JPS5734077A (en) | 1980-08-04 | 1982-02-24 | Tokyo Electric Power Co | Manufacture of sintered formed body |

| US4377414A (en) * | 1980-09-04 | 1983-03-22 | A/S Niro Atomizer | Shaped cementitious products |

| US4343751A (en) * | 1980-09-15 | 1982-08-10 | Lowe's, Inc. | Clay agglomeration process |

| US4356030A (en) * | 1981-03-03 | 1982-10-26 | World Resources Company | Safe disposal of metal values in slag |

| JPS58161965A (ja) | 1982-02-04 | 1983-09-26 | 三井金属鉱業株式会社 | 軽量骨材製造法 |

| GB2128178B (en) * | 1982-10-01 | 1986-01-08 | Bryan James Walker | Lightweight aggregate |

| US4624711A (en) * | 1984-11-07 | 1986-11-25 | Resource Technology, Inc. | Light-weight aggregate |

| US4741782A (en) * | 1984-11-07 | 1988-05-03 | Resource Technology, Inc. | Process for forming a light-weight aggregate |

| US4874153A (en) * | 1985-10-24 | 1989-10-17 | Fujimi Tile Co., Ltd. | Process for producing ceramic products using the sludge obtained by sewage treatment |

| NL8503127A (nl) * | 1985-11-13 | 1987-06-01 | Aardelite Holding Bv | Werkwijze voor het vervaardigen van bouwmateriaal op basis van kolenas. |

| US4781944A (en) * | 1986-02-20 | 1988-11-01 | Jones Bradford H | Process and apparatus for fixing, encapsulating, stabilizing and detoxifying heavy metals and the like in metal-containing sludges, soils, ash and similar materials |

| GB2189250A (en) * | 1986-04-17 | 1987-10-21 | John Barry Stevenson | Composite material of synthetic resin and ash |

| US4993331A (en) | 1986-10-02 | 1991-02-19 | Neutralysis Industries Pty. Ltd. | Treatment of waste and a rotary kiln therefor |

| US4902431A (en) * | 1988-01-28 | 1990-02-20 | N-Viro Energy Systems Ltd. | Method for treating wastewater sludge |

| US4781842A (en) * | 1987-02-27 | 1988-11-01 | N-Viro Energy Systems Ltd. | Method of treating wastewater sludge |

| US5268028A (en) * | 1987-08-25 | 1993-12-07 | Oldcastle, Inc. | Lightweight concrete roof tiles and similar products |

| US4804147A (en) * | 1987-12-28 | 1989-02-14 | Waste Management Energy Systems, Inc. | Process for manufacturing aggregate from ash residue |

| US4943233A (en) * | 1989-10-17 | 1990-07-24 | Recycled Energy, Inc. | Use of dewatered digested sewerage sludge as the bloating agent |

| US4882067A (en) * | 1988-04-27 | 1989-11-21 | Ceramic Bonding, Inc. | Process for the chemical bonding of heavy metals from sludge in the silicate structure of clays and shales and the manufacture of building and construction materials therewith |

| GB8811340D0 (en) | 1988-05-13 | 1988-06-15 | Owens P L | Lightweight aggregates |

| USRE35219E (en) | 1988-09-14 | 1996-04-30 | Marine Shale Processors, Inc. | Apparatus for using hazardous waste to form non-hazardous aggregate |

| US4984983A (en) * | 1989-02-07 | 1991-01-15 | F. L. Smidth & Co. A/S | Method of cofiring hazardous waste in industrial rotary kilns |

| DE3908172A1 (de) | 1989-03-13 | 1990-09-20 | Andreas Dipl Ing Gumbmann | Poroeses mineralisches leichtzuschlagstoffgranulat sowie verfahren zu seiner herstellung |

| US5265545A (en) * | 1989-04-12 | 1993-11-30 | Miltox Holdings Pte, Limited | Method and apparatus for waste treatment |

| US5018459A (en) * | 1989-05-18 | 1991-05-28 | Technology Development Corporation | Method and apparatus for recycling paper pulp sludge |

| DE3919011A1 (de) | 1989-06-10 | 1990-12-20 | Neunkirchen Ziegelwerk | Verfahren zur wiederverwertung von staub- oder schlammfoermig anfallendem sonderabfall |

| US5268131A (en) * | 1989-11-30 | 1993-12-07 | Harrison George C | Method for making light weight ceramic particles |

| DE4006826A1 (de) | 1990-03-05 | 1991-09-12 | Carl Adolf Weidt | Verfahren zum binden von mit schadstoffen belasteten rueckstaenden |

| IT1241686B (it) | 1990-04-11 | 1994-01-31 | Contento Trade Sas Di C M P | Inerte greificato per calcestruzzi o malte, procedimento per la sua preparazione e calcestruzzi o malte con esso ottenuti |

| DK0474890T3 (da) * | 1990-09-01 | 1994-07-11 | Aicher Max | Fremgangsmåde og indretning til behandling af rensningsslam |

| JP3038679B2 (ja) * | 1990-09-12 | 2000-05-08 | 横浜市 | 陶磁器質タイル |

| US5057009A (en) * | 1991-01-11 | 1991-10-15 | Wisconsin Electric Power Company | Lightweight aggregate from flyash and sewage sludge |

| JP3203335B2 (ja) | 1991-01-19 | 2001-08-27 | 株式会社田熊総合研究所 | ごみ焼却炉の灰の無害化処理方法 |

| US5196620A (en) | 1991-06-13 | 1993-03-23 | Municipal Services Corporation | Fixation and utilization of ash residue from the incineration of municipal solid waste |

| DE4121968A1 (de) * | 1991-06-28 | 1993-01-14 | Noell K & K Abfalltech | Verfahren zur kombinierten klaerschlamm- und muellverbrennung |

| US5277826A (en) * | 1991-11-01 | 1994-01-11 | Browning Ferris Industries | Lime and fly ash stabilization of wastewater treatment sludge |

| AU2951992A (en) * | 1991-11-29 | 1993-06-28 | Robin Anthony Kyffin | Heat treatment of expansible materials to form lightweight aggregate |

| US5362319A (en) * | 1992-10-23 | 1994-11-08 | Johnson William B | Process for treating fly ash and bottom ash and the resulting product |

| GB2273095B (en) | 1992-12-04 | 1996-01-10 | Gareth Anthony Owens | Improvements in the manufacture of lightweight aggregates made with pulverised-fuel ash |

| US5500044A (en) * | 1993-10-15 | 1996-03-19 | Greengrove Corporation | Process for forming aggregate; and product |

| IT1270230B (it) * | 1994-06-16 | 1997-04-29 | Enichem Sintesi | Composizione catalitica e processo per l'alchilazione di composti aromatici |

| JPH0812413A (ja) | 1994-06-24 | 1996-01-16 | Ebara Corp | 透水性ブロックの製造方法 |

| US5583079A (en) * | 1994-07-19 | 1996-12-10 | Golitz; John T. | Ceramic products, of glass, fly ash and clay and methods of making the same |

| US5521132A (en) * | 1994-09-01 | 1996-05-28 | The United States Of America As Represented By The Secretary Of The Navy | Ash-based ceramic materials |

| GB9418265D0 (en) | 1994-09-10 | 1994-10-26 | Owens Gareth A | Lightweight aggregates |

| US5595480A (en) * | 1994-10-31 | 1997-01-21 | Wang; Hsun | Process for sintering industrial waste |

| US6528547B2 (en) * | 1994-12-19 | 2003-03-04 | David M. Shulman | Synthetic aggregate and method of producing the same |

| IT1280157B1 (it) * | 1995-04-12 | 1998-01-05 | Consorzio Di Ricerche Biomedic | Procedimento per la preparazione e la conservazione di colture cellulari, o di parti di cellule, allo stato pronto per dosaggi |

| JPH0930857A (ja) | 1995-07-17 | 1997-02-04 | Chichibu Onoda Cement Corp | 石炭灰からなる焼結体とその製造方法 |

| DE19538710C2 (de) * | 1995-10-18 | 1998-07-09 | Sicowa Verfahrenstech | Verwendung von Leerzugasche aus kohlegefeuerten Anlagen |

| US5772751A (en) * | 1995-10-26 | 1998-06-30 | College Of Judea And Samaria | Cement-bound light-weight insulating structural monolithic aggregate concrete |

| JPH09156998A (ja) | 1995-11-29 | 1997-06-17 | Erudetsuku:Kk | 石炭灰セラミックス、その製造方法及びその用途 |

| EP0892765A4 (en) * | 1996-04-09 | 2000-03-15 | Vortec Corp | PRODUCTION OF CERAMIC TILES FROM FLYING BAGS |

| US5678235A (en) * | 1996-08-19 | 1997-10-14 | Crowe; General D. | Safe ceramic encapsulation of hazardous waste with specific shale material |

| US6084146A (en) | 1996-09-12 | 2000-07-04 | Consolidated Edison Company Of New York, Inc. | Immobilization of radioactive and hazardous contaminants and protection of surfaces against corrosion with ferric oxides |

| US6288300B1 (en) * | 1996-09-12 | 2001-09-11 | Consolidated Edison Company Of New York, Inc. | Thermal treatment and immobilization processes for organic materials |

| US6627083B2 (en) * | 1996-10-07 | 2003-09-30 | A.S. Norsk Leca | Light expanded clay aggregates for phosphorous removal |

| US5772937A (en) * | 1996-10-15 | 1998-06-30 | Fuller Company | Method to produce aggregate products |

| GB2318786B (en) * | 1996-10-30 | 1999-09-01 | Univ Sheffield | Fly ash treatment |

| US5704972A (en) * | 1997-01-23 | 1998-01-06 | Trans Ash, Inc. | Product and process for strong light-weight aggregate |

| JPH1135356A (ja) | 1997-07-17 | 1999-02-09 | Chichibu Onoda Cement Corp | 人工軽量骨材の製造方法 |

| JPH1135358A (ja) | 1997-07-17 | 1999-02-09 | Chichibu Onoda Cement Corp | 人工軽量骨材の製造方法 |

| DE19810560A1 (de) | 1998-03-11 | 1999-09-16 | Siemens Ag | Verfahren zum Einstellen einer Netzabschlußeinrichtung für den Anschluß an ein digitales oder analoges Kommunikationsnetz |

| KR19990007639A (ko) * | 1998-10-15 | 1999-01-25 | 이기강 | 고상폐기물을 원료로 하는 세라믹 조성물 및 이의 제조방법 |

| CN1136166C (zh) | 1999-01-22 | 2004-01-28 | 昆明理工大学 | 一种制造轻质陶粒的工艺技术 |

| US6183242B1 (en) * | 1999-08-26 | 2001-02-06 | Svedala Industries, Inc. | Rotary kiln for forming lightweight aggregate from flyash and sewage sludge |

| JP2001146444A (ja) | 1999-11-17 | 2001-05-29 | Nippon Mesaraito Kogyo Kk | 人工軽量骨材の製造方法 |

| JP2001253740A (ja) | 2000-03-08 | 2001-09-18 | Sumitomo Metal Mining Co Ltd | 人工骨材およびその製造方法 |

| US6440884B1 (en) * | 2000-03-23 | 2002-08-27 | Theophilis A. Devagnanam | Composition and process for making building bricks and tiles |

| JP2002003248A (ja) | 2000-06-21 | 2002-01-09 | Sumitomo Metal Mining Co Ltd | ごみ焼却灰を用いた人工骨材の製造方法 |

| JP2002047074A (ja) | 2000-07-28 | 2002-02-12 | Japan Science & Technology Corp | 廃棄物を原料とした多孔質軽量焼結生成物の製造方法 |

| DE10042071C1 (de) * | 2000-08-16 | 2002-03-21 | Mattig & Lindner Gmbh | Poröses silikatisches Granulat und Verfahren zu dessen Herstellung |

| JP2002274902A (ja) | 2001-03-14 | 2002-09-25 | Mitsui Mining & Smelting Co Ltd | 人工軽量骨材 |

| AUPR507201A0 (en) * | 2001-05-16 | 2001-06-07 | Unisearch Limited | Concrete aggregate |

| CN1214871C (zh) | 2001-06-19 | 2005-08-17 | 昆明理工大学废物资源化研究所 | 废渣、污泥和废旧玻璃制备的轻质材料 |

| US6468074B1 (en) * | 2001-06-29 | 2002-10-22 | Chieh-Yuan Wu | Rotary kiln for calcination of light aggregate cement |

| WO2003059820A1 (en) | 2002-01-15 | 2003-07-24 | Eac Operations, Inc. | Technical ceramics made from combined municipal waste combustor ash |

| US6755905B2 (en) * | 2002-02-15 | 2004-06-29 | Lafarge Canada Inc. | Use of high carbon coal ash |

| US6887389B2 (en) * | 2002-10-23 | 2005-05-03 | Wendell Judd | Method and apparatus for recycling sewage sludge utilizing spent water-softener lime |

| JP2004292198A (ja) | 2003-03-26 | 2004-10-21 | Taiheiyo Cement Corp | コンクリート用粗骨材およびコンクリート |

| US20040217505A1 (en) * | 2003-04-30 | 2004-11-04 | Gurbaksh Singh | Apparatus and method for production of synthetic lightweight aggregate. |

| KR100562169B1 (ko) * | 2003-08-25 | 2006-03-20 | 전북대학교산학협력단 | 도시/산업 쓰레기 소각재를 이용한 경량골재 제조방법 |

| JP2005126282A (ja) | 2003-10-23 | 2005-05-19 | Hiromitsu Habaguchi | 焼却灰の焼成焼結方法と該方法で得られる焼結物 |

| US7462310B2 (en) * | 2003-12-11 | 2008-12-09 | Ohonokaihatsu Co., Ltd. | Porous landscape pebble and method of manufacturing the same |

| GR1006855B (el) * | 2005-01-14 | 2010-07-06 | Σοφια Μπεθανη | Δομικα υλικα με χρηση αδρανων απο στερεα αποβλητα |

| WO2006074944A1 (en) * | 2005-01-14 | 2006-07-20 | Alkemy Ltd. | Pyroprocessed aggregates comprising iba and pfa and methods for producing such aggregates |

| US7780781B2 (en) * | 2005-01-14 | 2010-08-24 | Alkemy, Ltd. | Pyroprocessed aggregates comprising IBA and low calcium silicoaluminous materials and methods for producing such aggregates |

| CA2637107A1 (en) * | 2005-01-14 | 2006-07-20 | Alkemy, Ltd. | Synthetic aggregates comprising sewage sludge and other waste materials and methods for producing such aggregates |

| US7655088B2 (en) * | 2005-01-14 | 2010-02-02 | Alkemy, Ltd. | Synthetic aggregates comprising sewage sludge and other waste materials and methods for producing such aggregates |

-

2005

- 2005-09-28 US US11/238,767 patent/US7780781B2/en not_active Expired - Fee Related

-

2006

- 2006-01-13 TW TW95101449A patent/TWI393691B/zh not_active IP Right Cessation

- 2006-01-13 MX MX2007008588A patent/MX2007008588A/es active IP Right Grant

- 2006-01-13 JP JP2007550762A patent/JP2008536781A/ja active Pending

- 2006-01-13 CA CA 2637101 patent/CA2637101A1/en not_active Abandoned

-

2010

- 2010-08-23 US US12/806,866 patent/US8349070B2/en not_active Expired - Fee Related

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH08301641A (ja) * | 1995-05-02 | 1996-11-19 | Sumitomo Metal Mining Co Ltd | 人工軽量骨材の製造方法 |

| JP2000302498A (ja) * | 1999-04-16 | 2000-10-31 | Sumitomo Metal Mining Co Ltd | 人工軽量骨材の製造方法およびこの方法により得られた人工軽量骨材 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009535288A (ja) * | 2006-04-28 | 2009-10-01 | セラグリーン カンパニー リミテッド | 底灰を含む人工軽量骨材の製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| US8349070B2 (en) | 2013-01-08 |

| US20100319581A1 (en) | 2010-12-23 |

| CA2637101A1 (en) | 2006-07-20 |

| TWI393691B (zh) | 2013-04-21 |

| MX2007008588A (es) | 2008-01-28 |

| US7780781B2 (en) | 2010-08-24 |

| US20060162619A1 (en) | 2006-07-27 |

| TW200635872A (en) | 2006-10-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| TWI393691B (zh) | 含有焚化爐底灰(iba)和低鈣的矽鋁物質之高溫處理的聚集體及製造此聚集體的方法 | |

| JP2008536781A5 (ja) | ||

| TWI397511B (zh) | 含污水淤泥與其他廢棄物的合成聚集體以及製造此類聚集體的方法 | |

| US7704317B2 (en) | Pyroprocessed aggregates comprising IBA and PFA and methods for producing such aggregates | |

| JP2008538347A5 (ja) | ||

| JP2008538347A (ja) | 下水汚泥および他の廃棄物を含む合成骨材ならびにそのような骨材の製造方法 | |

| CN108218272B (zh) | 源于废物的环保人造集料(骨料) | |

| Kockal et al. | Characteristics of lightweight fly ash aggregates produced with different binders and heat treatments | |

| US20220033307A1 (en) | Sintered geopolymer compositions and articles | |

| WO2006074945A2 (en) | Pyroprocessed aggregates comprising iba and low calcium silicoaluminous materials and methods for producing such aggregates | |

| EP1841712A1 (en) | Pyroprocessed aggregates comprising iba and pfa and methods for producing such aggregates | |

| Sarmeen Akhtar et al. | Effect of different types of glasses as fluxing agent on the sintering temperature of bricks | |

| JP3188200B2 (ja) | 人工軽量骨材の製造方法 | |

| CN104676595B (zh) | 一种降低生活垃圾焚烧厂飞灰量及飞灰毒性的方法 | |

| Novotná et al. | Review of possible fillers and additives for geopolymer materials | |

| KR100392933B1 (ko) | 경량 골재용 조성물 | |

| JP3165626U (ja) | 発泡ガラス球状粒 | |

| JPH1036152A (ja) | 人工骨材とその製造方法 | |

| JP2023142727A (ja) | 焼成体用組成物及びこれを用いた焼成体の製造方法 | |

| Reddy et al. | Study of concrete made using fly ash aggregates | |

| Singh et al. | Manufacturing of Bricks From Coal Mine Overburden Dump of Korba, Chhattisgarh, India | |

| JP2002255612A (ja) | 人工骨材用原料混和材及びこれを含む人工骨材 | |

| JP2002097065A (ja) | 都市ごみの焼却灰を焼結した焼結固形物とその製造方法 | |

| BR102013028230A2 (pt) | processo de produção de revestimentos cerâmicos à base de resíduo de cascalho de perfuração e respectivas formulações |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090108 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20090108 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090115 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20110829 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110906 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20111202 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20111209 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120305 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20121106 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20130409 |