JP2008528811A - 鉄基複合粉末 - Google Patents

鉄基複合粉末 Download PDFInfo

- Publication number

- JP2008528811A JP2008528811A JP2007554043A JP2007554043A JP2008528811A JP 2008528811 A JP2008528811 A JP 2008528811A JP 2007554043 A JP2007554043 A JP 2007554043A JP 2007554043 A JP2007554043 A JP 2007554043A JP 2008528811 A JP2008528811 A JP 2008528811A

- Authority

- JP

- Japan

- Prior art keywords

- iron

- powder

- weight

- molybdenum

- alloyed

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 title claims abstract description 161

- 239000000843 powder Substances 0.000 title claims abstract description 108

- 229910052742 iron Inorganic materials 0.000 title claims abstract description 70

- 239000002131 composite material Substances 0.000 title claims abstract description 40

- 229910052759 nickel Inorganic materials 0.000 claims abstract description 37

- 229910052802 copper Inorganic materials 0.000 claims abstract description 36

- 238000004663 powder metallurgy Methods 0.000 claims abstract description 23

- 239000007771 core particle Substances 0.000 claims abstract description 22

- 238000005245 sintering Methods 0.000 claims abstract description 13

- 238000004519 manufacturing process Methods 0.000 claims abstract description 10

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 claims description 69

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 claims description 36

- 229910052750 molybdenum Inorganic materials 0.000 claims description 36

- 239000011733 molybdenum Substances 0.000 claims description 36

- 239000010949 copper Substances 0.000 claims description 35

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 claims description 32

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims description 23

- 229910052799 carbon Inorganic materials 0.000 claims description 15

- 239000000203 mixture Substances 0.000 claims description 13

- 229910002804 graphite Inorganic materials 0.000 claims description 10

- 239000010439 graphite Substances 0.000 claims description 10

- 238000005275 alloying Methods 0.000 claims description 8

- 239000000654 additive Substances 0.000 claims description 4

- 239000002245 particle Substances 0.000 claims description 4

- 239000000314 lubricant Substances 0.000 claims description 3

- 239000011230 binding agent Substances 0.000 claims description 2

- 239000000463 material Substances 0.000 claims description 2

- 238000009792 diffusion process Methods 0.000 abstract description 11

- 238000000034 method Methods 0.000 abstract description 5

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 4

- 229910052757 nitrogen Inorganic materials 0.000 description 4

- 239000000956 alloy Substances 0.000 description 3

- 229910045601 alloy Inorganic materials 0.000 description 3

- 230000008901 benefit Effects 0.000 description 3

- 238000007596 consolidation process Methods 0.000 description 3

- 238000003754 machining Methods 0.000 description 3

- 239000000126 substance Substances 0.000 description 3

- 238000009864 tensile test Methods 0.000 description 3

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 2

- 150000001408 amides Chemical class 0.000 description 2

- 238000005056 compaction Methods 0.000 description 2

- 239000006185 dispersion Substances 0.000 description 2

- 238000009826 distribution Methods 0.000 description 2

- 229910052739 hydrogen Inorganic materials 0.000 description 2

- 239000001257 hydrogen Substances 0.000 description 2

- 238000011282 treatment Methods 0.000 description 2

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 1

- PWHULOQIROXLJO-UHFFFAOYSA-N Manganese Chemical compound [Mn] PWHULOQIROXLJO-UHFFFAOYSA-N 0.000 description 1

- 108010038629 Molybdoferredoxin Proteins 0.000 description 1

- HBELESVMOSDEOV-UHFFFAOYSA-N [Fe].[Mo] Chemical compound [Fe].[Mo] HBELESVMOSDEOV-UHFFFAOYSA-N 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 229910052804 chromium Inorganic materials 0.000 description 1

- 239000011651 chromium Substances 0.000 description 1

- 238000000280 densification Methods 0.000 description 1

- 239000000428 dust Substances 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 229910052748 manganese Inorganic materials 0.000 description 1

- 239000011572 manganese Substances 0.000 description 1

- 230000001681 protective effect Effects 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C33/00—Making ferrous alloys

- C22C33/02—Making ferrous alloys by powder metallurgy

- C22C33/0207—Using a mixture of prealloyed powders or a master alloy

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C33/00—Making ferrous alloys

- C22C33/02—Making ferrous alloys by powder metallurgy

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F1/00—Metallic powder; Treatment of metallic powder, e.g. to facilitate working or to improve properties

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/08—Ferrous alloys, e.g. steel alloys containing nickel

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/12—Ferrous alloys, e.g. steel alloys containing tungsten, tantalum, molybdenum, vanadium, or niobium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/16—Ferrous alloys, e.g. steel alloys containing copper

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Powder Metallurgy (AREA)

Abstract

Description

モリブデンで予合金化され、6〜15重量%(好適には、8〜12重量%)の銅が拡散合金化された鉄心粒子から事実上成る鉄基粉末A、

モリブデンで予合金化され、4.5〜8重量%(好適には、5〜7重量%)のニッケルが拡散合金化された鉄心粒子から事実上成る鉄基粉末B、および

モリブデンで予合金化された鉄心粒子から事実上成る鉄基粉末C。

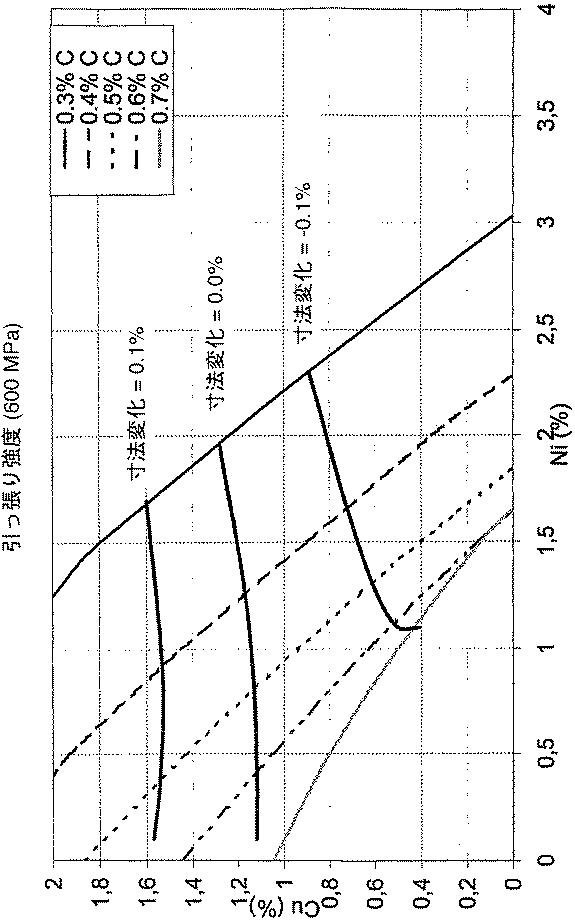

この例は、約600MPaの所望の強度と、三つのレベルの寸法変化(−0.1%、0.0%および+0.1%)を有する合金化組成物を選択する仕方を示す。これは、表1による鉄基複合粉末において、二つの炭素レベル、0.5%Cと、0.3%Cについて夫々成された。この場合、低炭素量は表2に見られ得るように、より良い延性を生じる。

この例は、0.6%Cuと2%Niを含む本発明による鉄基複合粉末と、表3に示されるような炭素量と焼結密度とは無関係な寸法変化を有する特定の実施例を例証する。これらの組鉄基複合粉末で得られた結果は、Distaloy AB(HoganasAB,Swedenから入手し得る)で得られた結果、および本発明による鉄基複合粉末と同じ化学的組成を有する粉末で得られた結果と比べられるが、その場合、モリブデンで予合金化された鉄基粉末は、表面に拡散合金化されたニッケルと銅の両者を含む。これは、表3に「固定組成」として表示されている。

Claims (14)

- モリブデンで予合金化され、鉄基粉末に対する6〜15重量%の銅が拡散合金化された鉄心粒子から事実上成る鉄基粉末Aと、

モリブデンで予合金化され、鉄基粉末に対する4.5〜8重量%のニッケルが拡散合金化された鉄心粒子から事実上成る鉄基粉末Bと、

モリブデンで予合金化された鉄の粒子から事実上成る鉄基粉末Cとを含む粉末冶金用鉄基複合粉末。 - 粉末A中の銅量が8〜12重量%である請求項1に記載された粉末冶金用鉄基複合粉末。

- 粉末B中のニッケル量が5〜7重量%である請求項1または請求項2に記載された粉末冶金用鉄基複合粉末。

- 粉末A,BまたはCの各々におけるモリブデン量が0.3〜2重量%、好適には、0.5〜1.5重量%である請求項1から請求項3までのいずれか1項に記載された粉末冶金用鉄基複合粉末。

- 粉末A,BまたはCの各々におけるモリブデン量が事実上同一である請求項1から請求項4までのいずれか1項に記載された粉末冶金用鉄基複合粉末。

- 前記粉末冶金用鉄基複合粉末中の銅量が、0.2〜2重量%、好適には、0.4〜0.8重量%である請求項1から請求項5までのいずれか1項に記載された粉末冶金用鉄基複合粉末。

- 前記粉末冶金用鉄基複合粉末中のニッケル量が、0.1〜4重量%である請求項1から請求項6までのいずれか1項に記載された粉末冶金用鉄基複合粉末。

- 最大1重量%の黒鉛、好適には、0.3〜0.7重量%の黒鉛を、更に含む請求項1から請求項7までのいずれか1項に記載された粉末冶金用鉄基複合粉末。

- 潤滑剤、バインダー、その他の合金化元素、硬質相材料、切削性向上剤から成る群から選択された他の添加物を含む請求項1から請求項8までのいずれか1項に記載された鉄基複合粉末。

- 粉末CがCuおよびNiを事実上含まない請求項1から請求項9までのいずれか1項に記載された粉末冶金用鉄基複合粉末。

- 0.3〜2重量%、好適には0.5〜1.5重量%、更に好適には0.7〜1.0重量%のモリブデンで予合金化されるとともに、鉄基粉末に対する6〜15重量%、好適には8〜12重量%の銅が拡散合金化された鉄心粒子から事実上成る拡散合金化された鉄基粉末。

- 0.3〜2重量%、好適には0.5〜1.5重量%、更に好適には0.7〜1.0重量%のモリブデンで予合金化されるとともに、鉄基粉末に対する4.5〜8重量%、好適には5〜7重量%のニッケルで拡散合金化された鉄心粒子から事実上成る拡散合金化された鉄基粉末。

- 請求項1から請求項10までのいずれか1項に記載された粉末A,B,Cを黒鉛と混合する段階と、

圧縮体を成形するために前記混合物を圧密化する段階と、

前記圧縮体を焼結する段階とによって、

0.3〜2重量%、好適には0.5〜1.5重量%のモリブデン、0.2〜2重量%、好適には0.4〜0.8重量%の銅、および0.1〜4重量%のニッケルを含む鉄基焼結部材を製造する方法。 - 予定強度と、焼結の間における予定寸法変化とを有する焼結部材を製造する方法において、

予定の強度と寸法変化を得るために必要とされる、焼結部材中の銅、ニッケル、モリブデンおよび炭素の必要量を決定する段階と、

請求項1から請求項10までのいずれか1項に記載された粉末A,BおよびCのそれぞれの量を決定する段階と、

決定された量の粉末A,BおよびCを、黒鉛およびその他の任意添加物と混合する段階と、

粉末圧縮体を形成するために前記で得た混合物を圧縮する段階と、

前記粉末圧縮体を焼結する段階とを含む焼結部材の製造方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| SE0500261-3 | 2005-02-04 | ||

| SE0500261 | 2005-02-04 | ||

| PCT/SE2006/000080 WO2006083206A1 (en) | 2005-02-04 | 2006-01-20 | Iron-based powder combination |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008528811A true JP2008528811A (ja) | 2008-07-31 |

| JP5108531B2 JP5108531B2 (ja) | 2012-12-26 |

Family

ID=36777515

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007554043A Expired - Fee Related JP5108531B2 (ja) | 2005-02-04 | 2006-01-20 | 鉄基複合粉末 |

Country Status (12)

| Country | Link |

|---|---|

| US (1) | US20080089801A1 (ja) |

| EP (1) | EP1844172B1 (ja) |

| JP (1) | JP5108531B2 (ja) |

| KR (1) | KR100970796B1 (ja) |

| CN (1) | CN100532606C (ja) |

| BR (1) | BRPI0607356A2 (ja) |

| CA (1) | CA2595905A1 (ja) |

| MX (1) | MX2007009531A (ja) |

| RU (1) | RU2366537C2 (ja) |

| TW (1) | TWI325896B (ja) |

| WO (1) | WO2006083206A1 (ja) |

| ZA (1) | ZA200705662B (ja) |

Families Citing this family (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8858675B2 (en) * | 2007-07-17 | 2014-10-14 | Hoganas Ab (Publ) | Iron-based powder combination |

| KR100992713B1 (ko) | 2007-10-04 | 2010-11-05 | 기아자동차주식회사 | 전동식 조향컬럼 잠금장치의 데드 록 장치 |

| RU2524510C2 (ru) * | 2008-12-23 | 2014-07-27 | Хеганес Аб (Пабл) | Способ получения диффузионно-легированного порошка железа или порошка на основе железа, диффузионно-легированный порошок, композиция, включающая диффузионно-легированный порошок, и прессованная и спеченная деталь, изготовленная из упомянутой композиции |

| US9340855B2 (en) * | 2011-04-06 | 2016-05-17 | Hoeganaes Corporation | Vanadium-containing powder metallurgical powders and methods of their use |

| CN105344992A (zh) * | 2015-11-19 | 2016-02-24 | 苏州紫光伟业激光科技有限公司 | 一种冶金粉末组合物 |

| CA3095046A1 (en) | 2018-03-29 | 2019-10-03 | Oerlikon Metco (Us) Inc. | Reduced carbides ferrous alloys |

| DE102018209682A1 (de) * | 2018-06-15 | 2019-12-19 | Mahle International Gmbh | Verfahren zum Herstellen eines pulvermetallurgischen Erzeugnisses |

| JP7641218B2 (ja) | 2018-10-26 | 2025-03-06 | エリコン メテコ(ユーエス)インコーポレイテッド | 耐食性かつ耐摩耗性のニッケル系合金 |

| RU2701232C1 (ru) * | 2018-12-12 | 2019-09-25 | Публичное акционерное общество "Северсталь" | Способ получения легированной порошковой смеси для изготовления порошковых конструкционных деталей ответственного назначения |

| CN113631750A (zh) | 2019-03-28 | 2021-11-09 | 欧瑞康美科(美国)公司 | 用于涂布发动机气缸孔的热喷涂铁基合金 |

| CA3136967A1 (en) | 2019-05-03 | 2020-11-12 | Oerlikon Metco (Us) Inc. | Powder feedstock for wear resistant bulk welding configured to optimize manufacturability |

| KR20210029582A (ko) | 2019-09-06 | 2021-03-16 | 현대자동차주식회사 | 철계 예합금 분말, 철계 확산접합 분말 및 이를 이용하는 분말야금용 철계 합금 분말 |

| KR102829541B1 (ko) * | 2020-02-17 | 2025-07-07 | 현대자동차주식회사 | 가변 오일 펌프용 아우터링 및 이의 제조방법 |

| CN116024483B (zh) * | 2022-12-30 | 2023-09-15 | 江苏群达机械科技有限公司 | 一种低合金高强度的Cr-Mo钢材料及其制备方法 |

Citations (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5594401A (en) * | 1979-01-09 | 1980-07-17 | Daido Steel Co Ltd | Stainless steel powder |

| JPS59215401A (ja) * | 1983-05-19 | 1984-12-05 | Kawasaki Steel Corp | 粉末冶金用合金鋼粉およびその製造方法 |

| JPS61130401A (ja) * | 1984-11-28 | 1986-06-18 | Kawasaki Steel Corp | 粉末冶金用合金鋼粉およびその製造方法 |

| JPS61253342A (ja) * | 1985-04-30 | 1986-11-11 | Fuji Electric Co Ltd | 焼結ステンレス鋼の製造方法 |

| JPH01165702A (ja) * | 1987-12-23 | 1989-06-29 | Kawasaki Steel Corp | 高密度および高強度の合金鋼焼結体の製造方法 |

| JPH01312056A (ja) * | 1988-06-09 | 1989-12-15 | Kawasaki Steel Corp | 高密度高強度合金鋼焼結体の製造方法 |

| JPH04297502A (ja) * | 1991-03-25 | 1992-10-21 | Kawasaki Steel Corp | Ni含有鉄系焼結材料の製造方法 |

| JPH0681001A (ja) * | 1992-09-02 | 1994-03-22 | Kawasaki Steel Corp | 合金鋼粉 |

| JPH06256801A (ja) * | 1993-03-01 | 1994-09-13 | Kawasaki Steel Corp | 鉄系焼結熱処理材料用合金鋼粉及びその製造方法 |

| JPH07233402A (ja) * | 1993-12-28 | 1995-09-05 | Kawasaki Steel Corp | 切削性、耐摩耗性に優れたアトマイズ鋼粉およびその焼結鋼 |

| JPH0849047A (ja) * | 1994-08-03 | 1996-02-20 | Kawasaki Steel Corp | 粉末冶金用合金鋼粉 |

| JPH08218101A (ja) * | 1995-02-08 | 1996-08-27 | Kawasaki Steel Corp | 粉末冶金用混合鋼粉及びそれを含む焼結用材料 |

| WO2003106079A1 (en) * | 2002-06-14 | 2003-12-24 | Höganäs Ab | Prealloyed iron-based powder, a method of producing sintered components and a component |

| JP2004292861A (ja) * | 2003-03-26 | 2004-10-21 | Jfe Steel Kk | 粉末冶金用鉄基混合粉およびその製造方法 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1305608A (ja) | 1970-03-18 | 1973-02-07 | ||

| US4069044A (en) | 1976-08-06 | 1978-01-17 | Stanislaw Mocarski | Method of producing a forged article from prealloyed-premixed water atomized ferrous alloy powder |

| JPS53146204A (en) | 1977-05-27 | 1978-12-20 | Riken Piston Ring Ind Co Ltd | Production of feecuuc system sintered alloy |

| JPS54104406A (en) * | 1978-02-06 | 1979-08-16 | Toyo Kohan Co Ltd | Production of high temperature abrasion resistant sintered alloy steel |

| JPS61183444A (ja) * | 1985-02-08 | 1986-08-16 | Toyota Motor Corp | 高強度焼結合金及びその製造方法 |

| JPH0745683B2 (ja) * | 1987-09-30 | 1995-05-17 | 川崎製鉄株式会社 | 圧縮性および均質性に優れる複合鋼粉 |

| DE3942091C1 (ja) | 1989-12-20 | 1991-08-14 | Etablissement Supervis, Vaduz, Li | |

| SE9101819D0 (sv) * | 1991-06-12 | 1991-06-12 | Hoeganaes Ab | Jaernbaserad pulverkomposition som efter sintring uppvisar god formstabilitet |

| RU2043868C1 (ru) * | 1993-07-06 | 1995-09-20 | Тамара Ароновна Пумпянская | Способ получения спеченных изделий из диффузионно-легированных железных порошков |

| FR2784691B1 (fr) * | 1998-10-16 | 2000-12-29 | Eurotungstene Poudres | Poudre metallique prealliee micronique a base de metaux de transition 3d |

| RU2202446C1 (ru) * | 2001-10-05 | 2003-04-20 | Открытое акционерное общество "Северсталь" | Способ получения порошка на железной основе (его варианты) |

| SE0203135D0 (sv) * | 2002-10-23 | 2002-10-23 | Hoeganaes Ab | Dimensional control |

-

2006

- 2006-01-09 TW TW095100709A patent/TWI325896B/zh not_active IP Right Cessation

- 2006-01-20 ZA ZA200705662A patent/ZA200705662B/xx unknown

- 2006-01-20 CA CA002595905A patent/CA2595905A1/en not_active Abandoned

- 2006-01-20 CN CNB2006800033070A patent/CN100532606C/zh not_active Expired - Fee Related

- 2006-01-20 MX MX2007009531A patent/MX2007009531A/es active IP Right Grant

- 2006-01-20 US US11/794,500 patent/US20080089801A1/en not_active Abandoned

- 2006-01-20 WO PCT/SE2006/000080 patent/WO2006083206A1/en not_active Ceased

- 2006-01-20 RU RU2007133101/02A patent/RU2366537C2/ru not_active IP Right Cessation

- 2006-01-20 EP EP06701553.7A patent/EP1844172B1/en active Active

- 2006-01-20 BR BRPI0607356-5A patent/BRPI0607356A2/pt not_active IP Right Cessation

- 2006-01-20 JP JP2007554043A patent/JP5108531B2/ja not_active Expired - Fee Related

- 2006-01-20 KR KR1020077020100A patent/KR100970796B1/ko not_active Expired - Fee Related

Patent Citations (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5594401A (en) * | 1979-01-09 | 1980-07-17 | Daido Steel Co Ltd | Stainless steel powder |

| JPS59215401A (ja) * | 1983-05-19 | 1984-12-05 | Kawasaki Steel Corp | 粉末冶金用合金鋼粉およびその製造方法 |

| JPS61130401A (ja) * | 1984-11-28 | 1986-06-18 | Kawasaki Steel Corp | 粉末冶金用合金鋼粉およびその製造方法 |

| JPS61253342A (ja) * | 1985-04-30 | 1986-11-11 | Fuji Electric Co Ltd | 焼結ステンレス鋼の製造方法 |

| JPH01165702A (ja) * | 1987-12-23 | 1989-06-29 | Kawasaki Steel Corp | 高密度および高強度の合金鋼焼結体の製造方法 |

| JPH01312056A (ja) * | 1988-06-09 | 1989-12-15 | Kawasaki Steel Corp | 高密度高強度合金鋼焼結体の製造方法 |

| JPH04297502A (ja) * | 1991-03-25 | 1992-10-21 | Kawasaki Steel Corp | Ni含有鉄系焼結材料の製造方法 |

| JPH0681001A (ja) * | 1992-09-02 | 1994-03-22 | Kawasaki Steel Corp | 合金鋼粉 |

| JPH06256801A (ja) * | 1993-03-01 | 1994-09-13 | Kawasaki Steel Corp | 鉄系焼結熱処理材料用合金鋼粉及びその製造方法 |

| JPH07233402A (ja) * | 1993-12-28 | 1995-09-05 | Kawasaki Steel Corp | 切削性、耐摩耗性に優れたアトマイズ鋼粉およびその焼結鋼 |

| JPH0849047A (ja) * | 1994-08-03 | 1996-02-20 | Kawasaki Steel Corp | 粉末冶金用合金鋼粉 |

| JPH08218101A (ja) * | 1995-02-08 | 1996-08-27 | Kawasaki Steel Corp | 粉末冶金用混合鋼粉及びそれを含む焼結用材料 |

| WO2003106079A1 (en) * | 2002-06-14 | 2003-12-24 | Höganäs Ab | Prealloyed iron-based powder, a method of producing sintered components and a component |

| JP2004292861A (ja) * | 2003-03-26 | 2004-10-21 | Jfe Steel Kk | 粉末冶金用鉄基混合粉およびその製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| KR100970796B1 (ko) | 2010-07-16 |

| RU2366537C2 (ru) | 2009-09-10 |

| TW200632111A (en) | 2006-09-16 |

| EP1844172B1 (en) | 2019-07-03 |

| CA2595905A1 (en) | 2006-08-10 |

| TWI325896B (en) | 2010-06-11 |

| US20080089801A1 (en) | 2008-04-17 |

| EP1844172A1 (en) | 2007-10-17 |

| WO2006083206A1 (en) | 2006-08-10 |

| RU2007133101A (ru) | 2009-03-10 |

| ZA200705662B (en) | 2009-01-28 |

| BRPI0607356A2 (pt) | 2009-09-01 |

| CN101111617A (zh) | 2008-01-23 |

| JP5108531B2 (ja) | 2012-12-26 |

| EP1844172A4 (en) | 2010-07-21 |

| KR20070099690A (ko) | 2007-10-09 |

| CN100532606C (zh) | 2009-08-26 |

| MX2007009531A (es) | 2008-02-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5613049B2 (ja) | 鉄基複合粉末 | |

| KR20110099336A (ko) | 확산 합금된 철 또는 철계 파우더, 확산 합금 파우더, 확산 합금된 파우더를 포함한 조성물을 생산하기 위한 방법, 및 상기 조성물로부터 생산된 압축되고 소결된 부품 | |

| JP5108531B2 (ja) | 鉄基複合粉末 | |

| JPH04231404A (ja) | 最適化2回プレス−2回焼結粉末冶金方法 | |

| JP7395635B2 (ja) | 鉄基粉末 | |

| JP2010090470A (ja) | 鉄系焼結合金およびその製造方法 | |

| KR101918431B1 (ko) | 분말야금용 철계 합금 분말 및 소결단조부재 | |

| JP4201830B2 (ja) | クロム、モリブデンおよびマンガンを含む鉄基粉末、および、焼結体の製造方法 | |

| CN100362125C (zh) | 烧结铁基粉末混合物时控制尺寸变化的方法 | |

| JP4121383B2 (ja) | 寸法精度、強度および摺動特性に優れた鉄基燒結合金およびその製造方法 | |

| CN109680217B (zh) | 无磁性粉末冶金零件的制造方法以及应用 | |

| JP6528899B2 (ja) | 粉末冶金用混合粉および焼結体の製造方法 | |

| JP4839271B2 (ja) | 粉末冶金用混合粉末および鉄粉焼結体 | |

| JP2011214097A (ja) | 焼結強度の変動が小さい合金鋼粉混合粉末 | |

| JP7165696B2 (ja) | 粉末冶金用鉄基予合金粉末の焼結鍛造部材製造用原料粉末としての使用、粉末冶金用拡散接合粉末、粉末冶金用鉄基合金粉末、及び焼結鍛造部材の製造方法 | |

| JP2020132902A (ja) | 焼結部材用予合金鋼粉、焼結部材用粉末、および焼結部材 | |

| JP2021001381A (ja) | 焼結部材用合金鋼粉、焼結部材用鉄基混合粉末、および焼結部材 | |

| JPH09118965A (ja) | 疲労強度に優れた鉄基焼結合金 | |

| JPH11302806A (ja) | 強度および靱性に優れた鉄基焼結合金およびその製造方法 | |

| JP2018083967A (ja) | 鉄基焼結材およびその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100914 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20101214 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20101221 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20110114 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20110121 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20110214 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20110221 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20111227 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20120327 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20120403 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20120427 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20120509 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120525 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120928 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20121005 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5108531 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20151012 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |