JP2008504162A - 車両バンパビーム - Google Patents

車両バンパビーム Download PDFInfo

- Publication number

- JP2008504162A JP2008504162A JP2007518272A JP2007518272A JP2008504162A JP 2008504162 A JP2008504162 A JP 2008504162A JP 2007518272 A JP2007518272 A JP 2007518272A JP 2007518272 A JP2007518272 A JP 2007518272A JP 2008504162 A JP2008504162 A JP 2008504162A

- Authority

- JP

- Japan

- Prior art keywords

- profile

- bumper beam

- cross

- longitudinal

- sectional shape

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60R—VEHICLES, VEHICLE FITTINGS, OR VEHICLE PARTS, NOT OTHERWISE PROVIDED FOR

- B60R19/00—Wheel guards; Radiator guards, e.g. grilles; Obstruction removers; Fittings damping bouncing force in collisions

- B60R19/02—Bumpers, i.e. impact receiving or absorbing members for protecting vehicles or fending off blows from other vehicles or objects

- B60R19/18—Bumpers, i.e. impact receiving or absorbing members for protecting vehicles or fending off blows from other vehicles or objects characterised by the cross-section; Means within the bumper to absorb impact

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60R—VEHICLES, VEHICLE FITTINGS, OR VEHICLE PARTS, NOT OTHERWISE PROVIDED FOR

- B60R19/00—Wheel guards; Radiator guards, e.g. grilles; Obstruction removers; Fittings damping bouncing force in collisions

- B60R19/02—Bumpers, i.e. impact receiving or absorbing members for protecting vehicles or fending off blows from other vehicles or objects

- B60R19/24—Arrangements for mounting bumpers on vehicles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60R—VEHICLES, VEHICLE FITTINGS, OR VEHICLE PARTS, NOT OTHERWISE PROVIDED FOR

- B60R19/00—Wheel guards; Radiator guards, e.g. grilles; Obstruction removers; Fittings damping bouncing force in collisions

- B60R19/02—Bumpers, i.e. impact receiving or absorbing members for protecting vehicles or fending off blows from other vehicles or objects

- B60R19/18—Bumpers, i.e. impact receiving or absorbing members for protecting vehicles or fending off blows from other vehicles or objects characterised by the cross-section; Means within the bumper to absorb impact

- B60R2019/1806—Structural beams therefor, e.g. shock-absorbing

- B60R2019/1813—Structural beams therefor, e.g. shock-absorbing made of metal

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60R—VEHICLES, VEHICLE FITTINGS, OR VEHICLE PARTS, NOT OTHERWISE PROVIDED FOR

- B60R19/00—Wheel guards; Radiator guards, e.g. grilles; Obstruction removers; Fittings damping bouncing force in collisions

- B60R19/02—Bumpers, i.e. impact receiving or absorbing members for protecting vehicles or fending off blows from other vehicles or objects

- B60R19/18—Bumpers, i.e. impact receiving or absorbing members for protecting vehicles or fending off blows from other vehicles or objects characterised by the cross-section; Means within the bumper to absorb impact

- B60R2019/1806—Structural beams therefor, e.g. shock-absorbing

- B60R2019/1813—Structural beams therefor, e.g. shock-absorbing made of metal

- B60R2019/1826—Structural beams therefor, e.g. shock-absorbing made of metal of high-tension steel

Abstract

バンパビームが、超高強度鋼材料等の高強度材料から作られる開いた前方形材を含み、さらに、当接フランジに沿って前方形材の裏面に取り付けられる、それよりも低い強度の材料の相手方の後方形材を含む。前方形材及び後方形材は、組み合わさって種々の管状断面を画定する。前方形材はロール成形することができ、後方形材はスタンピングすることができる。したがって、ロール成形プロセスのもつ高強度材料を成形する能力を利用する一方、後方形材により複雑な形状を与えてスタンピングすることを可能にする。当接フランジは、車両の前後方向に入れ子式に重なり、衝撃時に剪断を受ける可能性がある場所で互いに溶接されるが、前方形材のフランジは後方形材のフランジ内に捕捉されるため、取り付け場所が剪断された場合でも衝撃強度が提供される。

Description

[背景]

本発明は、車両バンパビームに関し、より詳細には、連続形状を有する前方形材(section)と、前方形材に取り付けられて断面サイズが変わる管状ビームを形成する後方形材とを有する、バンパビームに関する。

本発明は、車両バンパビームに関し、より詳細には、連続形状を有する前方形材(section)と、前方形材に取り付けられて断面サイズが変わる管状ビームを形成する後方形材とを有する、バンパビームに関する。

現代の車両で用いられることの多いバンパビームの2つの基本的なタイプは、管状形材(「B」字形又は「D」字形等、閉形材とも呼ばれる)及び開形材(「C」形材又は「ハット」形材等)である。管状形材にも開形材にも、それぞれの利点及び欠点がある。例えば、工学的観点から、管状形材から成るバンパビームの方が、本質的に剛性が高く、管状形状の周囲に沿った衝撃応力の分布の仕方によって衝撃時により大きなエネルギーを(特に、比強度に基づいて)吸収及び/又は伝達することができる。これに対して、開形材は、開形材の「脚」が衝撃時に開いて捩れ、急速に形が崩れるため、衝撃時に早期に座屈する傾向がある。しかしながら、開形材は、より多くのスタイリング及び製品バリエーションを可能にする傾向がある。(低強度材料と比較して)高い衝撃強度を提供しつつ重量は軽くなるため、バンパに高強度材料を用いることが同時に強く望まれる。しかしながら、高い強度の材料ほどツーリング及び材料を送るプレスでの加工がし難くなるため、高い強度の材料が用いられるほど、シート原反を所望のビーム形状に成形することが困難になる。これは、金型がシートに対して垂直方向に移動してシートを成形するスタンピングプレス及びスタンピングダイに特に当てはまる。ロール成形プロセスは、スタンピングプロセスよりも高い強度の材料を成形することができるが、ロール成形部品の長さに沿って一定の断面形状を形成することに限定される。

ロール成形は、正確な寸法のバンパビームを優れた生産速度でかつ手作業を最小にして、高強度材料を用いて大量生産することができる。その一方で、超高強度鋼及び高強度低合金鋼の成形に用いる場合にツーリングをスタンピングダイよりも丈夫で長持ちさせることができるため、特に魅力的な製造法である。例えば、Sturrusの第5,092,512号及びSturrusの第5,454,504号は、該当するロール成形装置を開示している。しかしながら、上述のように、ロール成形の欠点は、ロール成形プロセスが部品の全長にわたって一定の断面しか形成できないことである。さらに、材料が単一材料コイルとして始まるため、コイル原反の材料厚さ及び材料強度を所与の断面にわたって変えることができない。ロール成形によって形成される一定の断面に関して、この断面は、(車両の中心線において利用可能なパッケージング空間に対する)車両フレームレールにおけるパッケージング空間に起因してビームの長さに沿って断面サイズを変えることが必要である、又は車両のコーナにおける(例えばフェンダにおける)曲率を大きくした長手方向スイープを必要とする、最近のスタイリング傾向を満足させない。これらのスタイリング条件では、ロール成形された管状部品の端を二次プロセスによって端成形又はテーパ切削する必要がある。しかしながら、部品の端成形及び/又はテーパ切削が(特に部品が高強度材料でできている場合)容易ではないため、この二次プロセスには高い費用がかかる。また、端成形及び/又はテーパ切削のプロセスに必要な二次プロセスは1つだけではない。例えば、テーパ切削により、切削プロセスによってできた鋭い縁を覆う或る種のキャップが必要となり、これは所定位置に正確に固定してから溶接しなければならない。代替的に、管状形材の端は、機能的で及び美的なスタイリングにより適合するように再成形され得るが(Sturrusの第5,306,058号を参照)、端を正確に一貫して変形させることは困難なため、許容できない寸法のばらつき及びツーリングの大きな磨耗が生じる可能性がある。

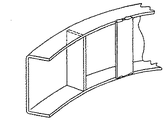

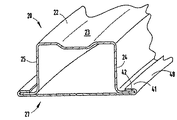

C字形の開形材から成るビームは、その長さに沿って不均一な断面を含む所望の3次元形状に成形することができるが、その開形材は、衝撃時に管状形状ほど本質的に丈夫ではない。具体的には、開形材は、後方に延びる脚を含み、その脚は、衝撃時に早期に開くか又は他の形で潰れる傾向がある。これは、ビームの全体的な断面衝撃強度を大幅に低下させ、一貫して予測可能にエネルギーを吸収する能力を低下させる。前方形材の脚を安定化することによって、前方形材をはるかに丈夫且つより大きなエネルギーを吸収するようにすることができる。これは、従来技術では、脚間にバルクヘッド、平板、及び/又はブリッジ等の補強材を加えて、衝撃時に脚が早期に開くのを防止することによって行われることがある。(本図面の図1を参照。)開形材の脚を安定化することによって、開形材を管状形材の性能により近付けることができる。しかしながら、これらの付加的な補強材は、固定機械及び溶接機械を相当利用するとともに、多くの場合にいくつかの付加的な部品とかなりの組み立て時間及び工程内在庫量を必要とするため、コストの高い二次作業を必要とする。また、複数の補強材を開ビームに溶接するプロセスについては、複数の部品を入念に個別に固定しなければならず、部品の1つ1つを非常に確実に所定位置に溶接しなければならないため、そのプロセスの制御が困難である可能性がある。また、各安定化ストラップの場所は、ビームに沿った衝撃強度に大きく影響を与える可能性がある。

要約すると、車両のバンパビーム及び関連の車両前端(又は後端)構成部品のパッケージング及び性能要件は、ブリッジ、バルクヘッド、ラジエータサポート、フェイシアサポート、フェイシア等を含み得る他の構造部品を加えることになるため、バンパ設計の複雑性を増すことが多い。又は、これらは、フェンダの前にあるバンパの端に大きな角度を形成するために、バンパビームの端処理に端成形又はテーパ切削を含むことを必要とする可能性がある。このように複雑性が増すことで、実質的に二次加工することになるため、コストが増加する。これは、機能基準とスタイリング基準との間の困難なトレードオフにもつながる。後述するように、一定の断面を有するロール成形形材の欠点を克服する一方で、バンパビームで用いられる超高強度材料を成形する方法として、ロール成形プロセスを利用する設計及びプロセスを提供することが望ましい。また、バンパ開発プログラムでのバンパビームの調整を可能にする設計の融通性を提供することが望ましく、これはタイミング及び投資の理由から非常に重要であり得る。同時に、バンパビームを最適に高い比強度に設計することができるように、超高強度鋼が構成部品のオプションであることが望ましい。さらにまた、超高強度鋼が用いられるとしても、この構成は、高価なツーリングを用いず且つツーリングを急速に磨耗させることなく超高強度材料を成形することができながらも、あまり高価ではない材料を用いることができ、投資を最小にするために比較的単純な成形ツーリング及び曲げツーリングを用いることができることが望ましい。換言すれば、可能であればスタンピング又は成形された補強構成部品を、実用的に妥当であれば高強度材料と組み合わせて利用することが望ましい。

さらなる問題は、超高強度材料がスタンピングプレスにおいて成形し難いか、又は少なくともスタンピングプレスにおける成形が好ましくないことである。具体的には、超高強度鋼(UHSS)材料は非常に丈夫であるため割れを伴わずに成形することは困難であり、且つスタンピングダイ及びスタンピングプレスに損傷を与えるか又はこれらを急速に磨耗させるため、当業者はUHSS等の材料をスタンピングしたがらない。

したがって、上記の利点を有するとともに上記の問題を解決するバンパビームが望まれる。

本発明の一態様では、バンパビームは、互いに嵌め合わされて固定される前方形材及び後方形材を含む。前方形材は金属から成り、一定の断面及び後方に開いたキャビティを画定する前壁及び上下壁を有する。後方形材はまた、金属から成り、前方形材の裏側に嵌まって取り付けられる。後方形材は、第1の深さ寸法を有する第1の断面形状を、前方形材とともに画定する第1の長手方向部分を含み、且つ第1の長手方向部分の両側に、前方形材に嵌まり、第2の断面形状を画定する第2の長手方向部分を含む。第2の断面形状はそれぞれ、第1の深さ寸法とは異なる第2の深さ寸法を有し、第1の断面形状及び第2の断面形状の少なくとも一方は管状であり、第1の長手方向部分及び第2の長手方向部分の少なくとも一方はキャビティ内に部分的に嵌まる突出部を有する。

本発明の別の態様では、バンパビームは、前方形材及び後方形材を含む。前方形材は、後方に開いたキャビティを有する一定のハット形断面を画定する前壁及び上下壁を含み、HSLA鋼及びUHSS材料から成る群から選択される材料から作られる。後方形材形材は、前方形材形材の裏側に嵌まって取り付けられる。後方形材形材は、前方形材形材と同じ長さを有し、上下壁間に延びて第1の深さ寸法を有する第1の形状を画定する第1の長手方向部分を含み、且つ第1の長手方向部分の両側に、上下壁間に延びて第2の深さ寸法を有する第2の形状を画定する第2の長手方向部分を含む。第1の形状及び第2の形状の少なくとも一方は管状である。後方形材形材は、UHSS材料、HSLA鋼、アルミニウム、及び高分子材料から成る群から選択される材料から作られる。

本発明のさらに別の態様では、バンパビームは、上記で定義された形状及び特性を有する前方形材及び後方形材を含むが、後方形材は、前方形材よりも強度が低く変形性の高い材料から作られる。

本発明の別の態様では、方法は、一定の断面及び後方に開いたキャビティを画定する前壁及び上下壁を含む前方形材をロール成形するステップと、前方形材とほぼ同じ長さを有する細長い後方形材を材料シートからスタンピングするステップとを含む。この方法はさらに、後方形材を前方形材の裏側に嵌めることを含み、後方形材は、第1の深さ寸法を有する第1の断面形状を、前方形材とともに画定する第1の長手方向部分を含み、且つ第1の長手方向部分の両側に、前方形材に嵌まって第2の深さ寸法を有する第2の断面形状を画定する第2の長手方向部分を含む。この方法はさらに、補強ビーム部を形成するため、後方形材を前方形材に取り付けることを含む。

本発明の一態様では、車両用のバンパビームは、材料強度の高い金属の前方形材を含み、前方形材は、後ろ向きのC字形断面及び後方に開いたキャビティを画定する前壁及び上下壁を含む。ビームはさらに、材料強度の低い金属の後方形材を含み、後方形材は、前向きのC字形断面及び前方に開いたキャビティを画定する後壁及び上下壁を含む。前方形材の上下壁は、後方形材の前方に開いたキャビティ内に配置され、後方形材の上下壁とそれぞれ入れ子式に係合して、衝撃時に剪断力を受ける上下の取り付け場所で後方形材の上下壁に固定される。前方形材及び後方形材は組み合わさって、衝撃を受けたときに取り付け場所の1つ又は複数が剪断によって拘束が自由になった(break loose)場合でも高い衝撃強度を提供する、断面サイズが変わる管状形材を形成する。

本発明の別の態様では、車両に対する所定の前後衝撃方向に沿って向けられる衝撃力に耐えるようになっているバンパビームが提供される。バンパビームは、後方に開いたキャビティを有する一定のU字形断面を画定する前壁及び上下壁を含む前方形材を含み、前方形材は、所定の前後衝撃方向に対して垂直な方向に延び、高強度低合金(HSLA)鋼及び超高強度鋼(UHSS)材料から成る群から選択される材料から作られる。バンパビームはさらに、前方形材の裏側に嵌まって取り付けられる後方形材を含み、後方形材は、前方形材の長さに近い長さを有し、上下壁間に延びて第1の深さ寸法を有する第1の形状を画定する第1の長手方向部分を含み、且つ第1の長手方向部分の両側に、上下壁間に延びて第2の深さ寸法を有する第2の形状を画定する第2の長手方向部分を含む。また、第1の形状及び第2の形状の少なくとも一方は管状であり、後方形材は、超高強度鋼(UHSS)材料、高強度低合金(HSLA)鋼、アルミニウム、及び高分子材料から成る群から選択される材料から作られる。前方形材及び後方形材は、所定の前後衝撃方向と平行な方向に入れ子式に重なる取り付けフランジを有する。取り付けフランジは、ビームが前後方向に沿って衝撃力を受けると剪断応力を受ける取り付け場所において互いに固定されるが、前方形材の取り付けフランジは、後方形材の取り付けフランジの内側に位置するため、取り付け場所が剪断された場合でも、前方形材の取り付けフランジが後方形材の取り付けフランジ内に捕捉されたままとなる。

本発明の別の態様では、方法は、一定の断面及び後方に開いたキャビティを画定する前壁及び上下壁を含む前方形材をロール成形するステップと、前方形材とほぼ同じ長さを有する細長い後方形材を材料シートからスタンピングするステップとを含む。この方法はさらに、前方形材の裏側に後方形材を嵌めることを含み、後方形材は、第1の深さ寸法を有する第1の断面形状を、前方形材とともに画定する第1の長手方向部分を含み、且つ第1の長手方向部分の両側に、前方形材に嵌まって第2の深さ寸法を有する第2の断面形状を画定する第2の長手方向部分を含む。また、前方形材及び後方形材は、前壁に対してほぼ垂直な方向に入れ子式に重なって係合する取り付けフランジを有する。この方法はさらに、取り付けフランジを互いに取り付けることであって、それにより後方形材と前方形材とを互いに固定して補強ビーム形材を形成し、前方形材の取り付けフランジは、取り付け場所のいくつかが剪断されて緩んだ場合でも後方形材の取り付けフランジ内に配置されて捕捉される、取り付けることを含む。

本発明の目的は、実質的な二次加工を必要とすることによるコストを同時に増加させることなく、複雑性に対応する設計を提供することである。

本発明の別の目的は、一定の断面を有するロール成形形材の欠点を克服する一方で、超高強度材料でビーム形材を作るのに用いることができる設計及びプロセスを提供することである。

本発明の別の目的は、バンパ開発プログラムでの(初期又は後期の)バンパビームの調整を可能にする設計の融通性を提供することであり、これはタイミング及び投資の理由から非常に重要であり得る。

本発明の別の目的は、バンパビームの特定の領域に最適なビーム強度を提供する能力を保ったまま、ビームを最適に高い比強度に設計することができるように、超高強度鋼等の材料を構成部品に用いることができる設計を提供することである。

本発明の別の目的は、非常に高価なツーリングを用いず且つツーリング及び/又はスタンピングプレスを急速に磨耗させることなく超高強度材料を成形することができながらも、投資を最小にするために比較的単純な成形ツーリング及び曲げツーリングを可能にする構成を提供することである。

本発明の別の目的は、非常に高い強度の材料が用いられる場合でも、バンパビームの管状断面のサイズをビームの全長にわたって容易且つ実質的に変えることができるバンパビーム設計を提供することである。さらに、これは、実質的な二次加工及び/又は熱処理及び焼鈍しを行うことなく達成することができる。

別の目的は、ロール成形プロセス及びスタンピングプロセスを最適に利用してビームの構成部品を作るバンパビームを提供することである。

本発明は、幾何形状及び材料の利用を、バンパの管状形材の強度及び剛性特性を有するバンパビームを製造するのに最適化することによって、一定の断面を有するロール成形形材の欠点を克服する。本発明は、部品の長さに沿って変化する断面幾何形状及び部品の断面にわたって異なる材料特性を有する管状形材を形成するように製造プロセス及び材料を組み合わせる。本発明は、特定の領域に材料を加えて局所的な補強を提供することを含む従来技術とは異なる。

本発明のこれら及び他の態様、目的、及び特徴は、以下の明細書、添付の特許請求の範囲、及び添付図面を読めば当業者には理解及び認識されるであろう。

[好適な実施形態の詳細な説明]

本発明は、互いに嵌め合わせられたロール成形された前方形材(22、22A)(「前方チャネル」又は「ロール形材」とも呼ばれる)及びスタンピングされた又は成形された後方形材(27、27A、27B)(「後方チャネル」又は「補強形材」とも呼ばれる)を利用して、管状断面形状に変化を付けたビームを成形する、バンパビーム20(図2)(並びに図5のビーム20A及び図4Aのビーム20B)に焦点を当てる。より詳細には、本発明は、組み合わせられるとバンパの長さにわたって変化する断面、及び断面にわたって変わる材料特性を有する管状バンパビームを形成する、ツーピースの解決手段を提供する。バンパの長さにわたって断面を変えることができることにより、ビームの任意の選択領域に沿ったインパクトビームの特性、重量、及びコストの最適化が可能となる。例えば、超高強度鋼(UHSS鋼)の使用により、インパクトビーム構造に所望の特性が与えられる。UHSS鋼に固有の高い機械的特性は、衝撃荷重により変形する構造部品のエネルギー吸収レベルが高いインパクトビーム設計を助ける。UHSS材料は、衝撃荷重が緩和された後でビームのスイープ及び断面幾何形状を戻すのに役立つ所望のスプリングバック特性も提供し、各領域に優れた比強度も提供する。本発明は、UHSS材料が、スタンピングを考えたときに難しい製造問題を呈するにもかかわらず、UHSS材料の材料特性を利用する。例えば、UHSS材料は超高強度であるため成形し難い。これらの材料は、ツーリングを急速に磨耗させる傾向もある。実際には、UHSS材料に固有の機械的特性により、これらの材料はスタンピングに相応しくない選択肢となる。ロール成形プロセスは、単純明快な幾何形状の形成に関連するより段階的な手法であるため、UHSSから複雑な部品を成形することが可能である。UHSS材料の成形に関連する制限は、ロール成形の場合、スタンピングほど限定的ではない。本発明は、UHSS材料をロール成形できることを利用するとともに、UHSS材料に関連する高い機械的特性を用いて、性能、重量、及びコストを意識した衝撃システムを製造する。

本発明は、互いに嵌め合わせられたロール成形された前方形材(22、22A)(「前方チャネル」又は「ロール形材」とも呼ばれる)及びスタンピングされた又は成形された後方形材(27、27A、27B)(「後方チャネル」又は「補強形材」とも呼ばれる)を利用して、管状断面形状に変化を付けたビームを成形する、バンパビーム20(図2)(並びに図5のビーム20A及び図4Aのビーム20B)に焦点を当てる。より詳細には、本発明は、組み合わせられるとバンパの長さにわたって変化する断面、及び断面にわたって変わる材料特性を有する管状バンパビームを形成する、ツーピースの解決手段を提供する。バンパの長さにわたって断面を変えることができることにより、ビームの任意の選択領域に沿ったインパクトビームの特性、重量、及びコストの最適化が可能となる。例えば、超高強度鋼(UHSS鋼)の使用により、インパクトビーム構造に所望の特性が与えられる。UHSS鋼に固有の高い機械的特性は、衝撃荷重により変形する構造部品のエネルギー吸収レベルが高いインパクトビーム設計を助ける。UHSS材料は、衝撃荷重が緩和された後でビームのスイープ及び断面幾何形状を戻すのに役立つ所望のスプリングバック特性も提供し、各領域に優れた比強度も提供する。本発明は、UHSS材料が、スタンピングを考えたときに難しい製造問題を呈するにもかかわらず、UHSS材料の材料特性を利用する。例えば、UHSS材料は超高強度であるため成形し難い。これらの材料は、ツーリングを急速に磨耗させる傾向もある。実際には、UHSS材料に固有の機械的特性により、これらの材料はスタンピングに相応しくない選択肢となる。ロール成形プロセスは、単純明快な幾何形状の形成に関連するより段階的な手法であるため、UHSSから複雑な部品を成形することが可能である。UHSS材料の成形に関連する制限は、ロール成形の場合、スタンピングほど限定的ではない。本発明は、UHSS材料をロール成形できることを利用するとともに、UHSS材料に関連する高い機械的特性を用いて、性能、重量、及びコストを意識した衝撃システムを製造する。

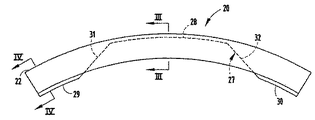

ビーム20(図2)では、バンパビームの衝撃面(本明細書中では「前方形材22」と呼ぶ)は、UHSS材料から作られるロール成形形材である。インパクトビームの裏面(本明細書では「後方形材27」と呼ぶ)は、比較的平坦な断面を有するスタンピング部品であり、高強度低合金(HSLA)鋼から作られる。インパクトビームの2つの半体は、溶接(図2及び図11)、圧着(図9及び図11)、又は機械的締結(図10及び図11)等によって互いのフランジが接合される。2つの製造プロセス及び異なる材料の組み合わせにより、異なるサイズの管状形材等、その長さに沿った無数の入念に設計された幾何形状と、その前後で異なる材料とを有することができるインパクトビームが製造される。この融通性は、性能、重量、及びコストに対して最適化することができるインパクトビームの設計を可能にする。

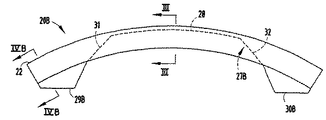

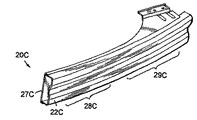

ビーム20(図2)から、ビームの強度を部品の長さの種々の部分に沿って大きく変えることができることが明らかである。しかしながら、この利点は、ビーム20A(図5)を見ればさらによりはっきりと示されており、「深い」管状断面がビーム20Aの中央に形成され、「浅い」管状(又は層状)寸法がビーム20Aの両端に形成されている。例えば、図5の設計は、ビーム20Aの両端のフレームレールにわたって高い断面剛性及び小さな断面変形を与えつつ、より大きな中心線変形を可能にする。

車両バンパビームの当業者であれば、インパクトビームの深さを深くするとその部分の剛性が増して衝撃時により安定するようになることを認識するであろうし、ビームに沿った戦略的場所においてこれを行うことの大きな利点にさらに気付くであろう。ビーム20A(図5)は、スタンピング形材を用いて、車両の中央領域の断面深さを深くするとともに、ビームの両端のフレームレールにわたってより浅い部分を提供する。フレームレール上の深さが浅いことで、レールにおけるデザインのパッケージングに必要なパッケージング空間が減り、インパクトビームの両端において湾曲のより大きなスタイリングが可能となる。車両フレームレール上の深さが浅くなることで変形しやすくなることは、スタンピング形材がフレームレールの剛性を断面深さではなく幾何形状(すなわち、レールにおける積層「ゼロ深さ」断面二重壁部29A及び30A)によって高めるようにすることによって克服される。

インパクトビームのロール成形前方衝撃面(前方形材22又は22A)は、その中央領域の断面が一定であり、一定のスイープ半径でスイープさせることができるか、又は場合によってはロール成形プロセスに応じたツーリングによって複合スイープ半径でスイープさせることができる。制約されたスイープ半径は、前面から車両の内側に測定した場合、より局所的な荷重と、場合によってはより大きなシステムストローク(車両への侵入)とを引き起こす。通常の複合スイープ(compound swept)ビームは、インパクトビームの中央には平坦な表面を、インパクトビームの両端には大きな曲率を提供する。複合スイープは、車両の最近のスタイリング傾向によりよく対応することができる。複合スイープビームは、インパクトビームの前面にわたって荷重を分布させ、さらにインパクトビームのシステムストロークを小さくすることができる。複合スイープビームがより広い表面積にわたって荷重を分布させることができる能力は、一定スイープ(constant swept)ビーム及び加工されたエネルギー吸収体で再現することもできる。エネルギー吸収体は、インパクトビームの中央からより長い距離にわたって圧潰しやすく、さらにインパクトビームの中央からより長い距離にわたってインパクトビームに荷重をかけるように加工される。

インパクトビームの前方形材及び後方形材は、種々の取り付け法を用いて取り付けることができる。これらの方法は、圧着又はヘミング(図8)、溶接(図2〜図4、図4A、図4B、及び図5〜図7)、機械的締結プロセス(図9及び図10)、又は当業者に既知の2つの構造部品を互いに固定するための他の取り付け手段を含む。図示の方法はそれぞれ、接合に適していると考えられ、各方法は、耐衝撃性に適したインパクトビームを製造すると考えられる。本発明に従って構成される各システムに最適な取り付け法は、これら方法それぞれのコスト分析によって特定され裏付けられる。

ビーム20及び20B(図2及び図5)に示される本発明は、ロール成形されたUHSS前方形材及びスタンピングされたHSLA後方形材から構成されるインパクトビームシステムである。種々の他の材料を用いて、性能、重量、及び/又はコストの設計基準に関するトレードオフがある場合もない場合もあるシステムを設計することができることを、当業者は理解すべきである。例えば、前方形材(22又は22A又は22B)は、UHSS材料、HSLA材料、絞り可能グレード鋼(drawable-grade steel)、成形後に加熱及び急冷されるホウ素鋼、高強度アルミニウム、押出しアルミニウム、高分子材料、又は他のエンジニアリング構造材料から作ることができる。後方形材(27又は27A又は27B)もまた、HSLA材料、絞り可能グレード鋼、成形後に加熱及び急冷されるホウ素鋼、高強度アルミニウム、押出しアルミニウム、高分子材料、又は他のエンジニアリング構造材料から作ることができる。これらの材料それぞれにおいて、その厚さ及び硬さは、市販の原材料のパラメータ内で変わり得る。後方形材は、UHSS材料から作られてもよいが、UHSS材料は伸び率が低いことによりツーリングを非常に傷めやすく成形し難い。そのため、かなりの数のバンパの製造が望まれる場合、(中央部分28においてより浅い絞りを含むか、又は部分28、31、及び32におけるフランジ及び側壁をなくすように、後方形材27を変形させること等によって)後方形材の形状を場合によっては変形又は単純化する必要があり得ることが意図される。本発明者らが意図する1つの代替形態は、互いに溶接された複数のストリップから後方形材(27又は27A又は27B)を形成するために材料シートを提供することである。例えば、ビーム20(図2)の場合、UHSS材料のストリップが絞り可能なグレードの鋼の中央ストリップの両縁に溶接される。UHSS材料のストリップはそれぞれ、部分29及び30を形成するのに十分な幅を有し、絞り可能グレード鋼の中央ストリップは、部分28、31、及び32を形成するのに十分な幅を有する。

超高強度鋼(UHSS)材料は、当該技術分野において既知の明確に規定された範疇の材料である。UHSS材料は一般に、約120〜200KSI(以上)の引張り強度を有する。高強度低合金(HSLA)鋼材料もまた、当該技術分野において既知の明確な範疇の材料である。120KSIのHSLA鋼材料があるが、これよりも高いグレードのHSLA材料は通常はスタンピング可能とみなされない。しかしながら、スタンピング可能か否かは材料の厚さ、スタンピングされる部品の材料厚さ、サイズ、及び形状、並びに必要な材料流の流れ及び「絞り」の程度にも関係することを理解すべきである。スタンピングできるHSLA鋼材料は、一般的には約80KSIの引張り強度を有する。ホウ素鋼及び熱処理可能且つ焼入れ可能な鋼を用いることもできる。例えば、ホウ素鋼は、低いKSI強度にある間に成形してから、成形プロセスの段階中又は二次処理中に焼入れされ得る。より高い強度のアルミニウム材料も当該技術分野において既知である。例えば、6000系アルミニウム材料が本発明において有効であることが意図される。6000系アルミニウム材料は一般に、最高で40KSIの引張り強度を有する。押出し可能な6000系又は7000系アルミニウム材料等、一部の押出し可能なグレードの(extrudable grades of)アルミニウムも、前方形材22の形成に有効であり得る。後方形材22は、ガラス繊維強化ナイロン、ガラス繊維強化ポリエステル、又は他の(強化されているか又はされていない)構造ポリマーから作られてもよい。

上述のように、図示のバンパビーム20(図2)は、前方形材22及び後方形材27を含む。前方形材22は、後方に開いたキャビティ26を画定する一定の開断面(多くの場合、ハット形断面とも呼ばれる)を画定する、前壁23と上下壁24及び25とを含む。図示の前方形材22は、Sturrusの第5,306,058号及び第5,395,036号に開示されているプロセス等によって長手方向にスイープ(すなわち湾曲)させられ、上記特許の全内容が、前方形材22の形成を教示するために参照により本明細書に援用される。バンパビーム20はさらに、前方形材22の裏側に嵌まって取り付けられる細長い後方形材27を含む。後方形材27は、ビーム22の関連の中央領域と一致するように長手方向に湾曲させられるとともに、前方形材22の断面形状とほぼ一致するように深絞りされる、長手方向中央部分28を含む。後方形材27はさらに、ビーム22の関連の端領域と一致するように同様に長手方向に湾曲させられる端部分29及び30を含み、さらにまた、端部分29及び30を中央部分28に相互接続する傾斜中間部分31及び32を含む。中央部分28は、ハット形であり、前壁23の中央領域に層状構成で比較的近接するか又は接触する中間部分を含むことで、「管状部品」の中央領域の断面の全深さ及び強度を最小にする。同時に、ハット断面の上下部分は強化され、前方形材22の中央の対応する壁を安定化するのに役立つ。バンパビーム20の中央領域は、許容不可能な損傷を受けることなくバンパビーム20の中央に対する衝撃試験に合格するのに十分な強度を有さなければならないが、中央領域は、車両自体が正面衝突時に早期に損傷を受けないように、機能的衝撃試験でエネルギーを吸収又は伝達するのに十分な可撓性を有さなければならないことに留意されたい。

図示の中央領域では、中央部分28は、前方形材22の前壁23に比較的密接しているか又は接触しているが、任意の所望の間隔を形成できることが意図されるため、図示の構成は、中央領域における「平坦管」及び「非平坦」又は「薄」管の両方を示すことを目的とする。端領域では、後方形材27の端部分29及び30は、上壁24及び下壁25の後縁に嵌められて、「深い」深さ寸法D1を有する管状断面形状を形成する。後方形材27の端部分29及び30は、(図4に実線で示すように)比較的平坦であってもよく、又は(図4に破線で示すように)後方形材27の中央部分28のハット形とは逆の方向に延びる逆ハット形を有してもよいことが意図される。

傾斜中間部分31及び32は、ビーム20の中央部分と端部分との間で遷移する、断面が変わる管状形状を提供する。中間部分31及び32は、所望に応じて共平面上で離間している深絞り取り付け面29B及び30B(図4A)を有する後方形材27Bを有する図示のビーム20B等、車両フレームレールに取り付けられるようになっている取り付け面を形成するように深絞りされ得ることが意図される。

後方形材27は、最適なプロセスによって作られることが意図される。図示の後方形材27は、スタンピング技術を用いてスタンピングされ得る。後方形材27(図2)には比較的単純な曲げ部分が組み込まれるため、後方形材27は、その単純性により高強度低合金(HSLA)材料から作ることができる可能性がある。しかしながら、後方形材27に材料流れを必要とする「深い」領域がある場合は常に、絞り可能グレード鋼が用いられることが意図される。代替的に、後方形材27は、高分子材料から成形してもよいことが意図される。

後方形材27の上縁及び下縁は、いくつかの異なる手段によって前方形材22に固定することができることが意図される。例えば、前方形材22及び後方形材27に鋼が用いられる場合、ミグパドル溶接(MIG puddle welding)又は「標準」ミグ溶接を用いることができる。スポット溶接等の種々の溶接を用いて、後方形材27及び前方形材22の縁フランジを互いに固定することができることも意図される。また、リベット及び当該技術分野において既知の他の機械的取り付け手段を用いてもよい。この場合も、最適なプロセスは後方形材27及び前方形材22の強度及び特性に応じて変わり、ビーム20の機能要件に応じても変わる。絞り可能な鋼等の成形可能材料が用いられる場合、後方形材27の端付近の縁が前方形材22の縁36を捕捉するように折り返されるヘミングフランジ(hemmed flange)35(図9)等、代替的な取り付け法を用いることができると考えられる。前方形材及び後方形材の材料が異なる場合、リベット、ヘミング、又はトグルロック法等の機械的取り付けが好ましい場合がある。

極めて高応力の領域での溶接の使用、及び応力の小さい取り付け領域でのリベット又は他の手段の使用等、取り付け法の組み合わせを用いることができるとも考えられる。絞り可能な鋼及びアルミニウムは、そのグレードに応じて互いにトグルロックすることができ、これはシートの材料自体を用いてリベット状接続を形成する機械的接続である。例示的なトグルロック接続部40を図9に示す。トグルロック技術は市販されていることに留意されたい。トグルロック接続部40では、縁フランジ41と42とが後方形材27及び前方形材22の端領域に沿って当接する。ツーリングピン(図示せず)を縁フランジ41及び42に押し通してフランジ材料を伸ばし、2倍の厚さの突起を形成する。ツーリングピンを取り外して(又はピーニングステップ中に所定位置に一時的に残して)から、ネック45が比較的薄いままヘッド44を膨らませるように、この部分をピーニング又は打撃する。その結果、ピーニングのステップ後、後方形材のフランジ41のヘッド44の材料は前方形材のネック45の材料によって閉じ込められる。この効果は、図10の下側部分に示されるように、リベット46によく似ている。リベット46も固定に用いることができることが、当然ながら意図される。補強材及び/又は前方形材22の材料が実質的に異なる材料である場合(一方が鋼であり他方がアルミニウム又はプラスチックである場合等)、リベット46又はヘミング縁の使用等による機械的取り付けが現実的で望ましいオプションである可能性がある。フランジ41及び42をヘミングする(すなわち、一方のフランジ41を折り返して相手方フランジ42を捕捉させる)ことは、付加的な部品又は構成部品を必要とせずに前方形材22及び後方形材27の材料自体を用いるため、魅力的な代替的取り付け法である。図示のフランジ41は連続的であるが、スリット48を用いてもよい。

1つの意図される代替形態は、複数の材料ストリップを互いに溶接して長いロールを形成し、そこから後方形材27を作ることである。複数の材料ストリップは、後方形材27において取る最終的な位置のそれぞれで最適な強度及び材料特性を有するように選択される。例えば、端部分29及び30は或る材料(UHSS等)から作ることができ、中間部分31及び32並びに中央部分28は、それよりも延性が高く強度が低い、HSLA鋼等の材料から作ることができる。また、部分28〜32はそれぞれ、異なる材料厚さ及び特性を有し得る。車両バンパ製造技術分野並びにロール成形及びスタンピング技術分野の当業者にはすぐに理解されるように、様々な異なるオプションが可能である。

バンパビーム20A(図5〜図7)は、多くの面でバンパビーム20と同様である。冗長な説明を減らすために、同じ参照符号に文字「A」を加えて、同じ又は同様の部品、特徴、及び特性を示す。これは、冗長な説明を減らすために行うものであり、別の目的はない。

バンパビーム20A(図5〜図7)は、前方形材22A及び後方形材27Aを含むという点でバンパビーム20と同様である。しかしながら、バンパビーム20Aの中央領域では、後方形材27Aが前方形材22Aとともに管状断面を形成する。同時に、図示の後方形材27Aの端部分29A及び30Aは、前方形材22Aの端に比較的近く平らに接している。したがって、バンパビーム20Aは、その中央領域にわたって管状断面を有し、その端の剛性はより高い。場合によっては、後方形材27Aの端は、層状の2倍の厚さの構成とは対照的にB字形の断面を有する。バンパビーム20Aの前方形材22A及び後方形材27Aは、図8〜図10に示す図示の取り付け手段のいずれか及び/又は本明細書で説明される他の取り付け法によって、互いに固定することができる。

本発明の方法を図11に示す。この方法は、ステップ49において材料ストリップ(UHSS材料、又はUHLA鋼材料等)を選択すること、及び続いてステップ50において材料ストリップをロール成形して開いた前方形材22(C字形、W字形、又はハット形であり得る)を形成することを含み、(オプションで)ステップ51において前方形材をスイープさせて長手方向に湾曲した部品を形成することを含む。後方形材27の材料は、ステップ52において選択され、ステップ53において必要に応じて準備され、ステップ54においてスタンピングされる。ストリップを準備するステップ53は、複数のストリップ(テーラー溶接ブランク)を互いに溶接し、且つ/又は完成した後方形材27の所定の場所で特定の強度特性が得られるように単一ストリップの種々の部分を熱処理(例えば焼鈍し)することを含む。熱処理が用いられる場合、この準備は、スタンピングのステップの前、間、又は後で行うことができることが意図される。代替的に、ステップ52〜54の代わりに、ステップ54’において後方形材27を成形によって作ってもよい(又は代替的に、他の成形及び曲げ技法を用いて作ってもよい)。ステップ55において、後方形材27は続いて前方形材22と互いに嵌め合わされてから、ステップ56において取り付けられる。上述のように、後方形材27をビーム22に嵌め合わせるステップ55により、ビーム20の長さに沿って異なる管状断面サイズ及び深さを含む様々な異なる形状を形成することができる。嵌め合わせステップ55は、ロール成形機とインラインで行われてもよく、又は連続製造プロセスの一部を形成するようにロール成形プロセスの端における二次作業でオフラインで行ってもよく、又は別個の作業でオフラインで行われてもよいことが意図される。別のオプションは、ロール成形された前方形材を得てトランスファープレスに送り込み、そこで後方形材がスタンピングされた後で前方形材を後方形材に締結することである。例えば、トランスファープレスは、後方形材27をスタンピングするツーリングを含み得る。スタンピング作業の最後の段階(又は最後に近い段階)で、ロール成形された前方形材22は、トランスファープレスに送り込まれ、ヘミング作業、溶接、リベッティング、又はトグルロックプロセス等によって前方形材22に取り付けられる。代替的に、プレスにおいて機械的締結具又はスポット溶接を用いてもよい。取り付けステップ56は、溶接(ミグパドル溶接、標準ミグ溶接、スポット溶接)、ヘミング取り付け、トグルロック取り付け(トグルロック及びUHSS材料の上記説明を参照)、リベット取り付け等の機械的締結、及び他の手段を含む、様々な異なる取り付け手段を含み得る。

[変更形態]

変更形のバンパビーム20C(図12〜図15)は、ビーム20〜20Bと同様又は同一の構成部品、特徴、及び特性を含む。ビーム20Cでは、冗長な説明を減らすために、同一及び同様の特徴は同じ参照符号を用いて示す。しかしながら、ビーム20〜20Bの説明はビーム20Cにも当てはまることを理解すべきである。

変更形のバンパビーム20C(図12〜図15)は、ビーム20〜20Bと同様又は同一の構成部品、特徴、及び特性を含む。ビーム20Cでは、冗長な説明を減らすために、同一及び同様の特徴は同じ参照符号を用いて示す。しかしながら、ビーム20〜20Bの説明はビーム20Cにも当てはまることを理解すべきである。

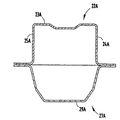

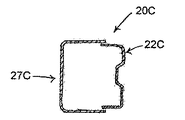

ビーム20C(図12)は、互いに嵌め合わせられてその長さに沿って断面サイズの異なる管状ビームを形成する、前方形材22C及び後方形材27Cを含む。前方形材22Cは、比較的高い強度の材料、好ましくは、超高強度鋼(UHSS)又は220KSIの引張り強度を有する材料等の高性能な超高強度鋼等の材料でできている。前方形材22Cは、ロール成形を可能にするより均一な断面形状を有することが好ましい。後方形材27Cは、スタンピング作業によって成形することができる材料から成る。ビーム20Cによって画定される鉛直断面は、ビームの長さに沿った断面によって異なり、各断面は、ビーム20Cの特定の場所で最適な衝撃強度及びエネルギー吸収能力を得るように最適化される深さ寸法を有する。図示の前方形材22C及び後方形材27Cは、前方形材22C及び後方形材27Cが合わさると入れ子式に重なる上下の縁フランジ41C及び42Cを含む。前方形材22Cの縁フランジ41C及び後方形材27Cの縁フランジ42Cの当接面は、前後方向に延びる水平面を画定する。縁フランジ41C及び42Cは、スポット溶接、又はミグ溶接等のステッチ又は連続溶接、又は本出願で先に開示されている種々の溶接及び機械的取り付け技法のいずれか等によって、互いに固定される。前方形材22Cの縁フランジは、後方形材27Cの縁フランジの内側に配置されることに留意されたい。これにより、ビーム20Cが取り付け溶着部を剪断する(すなわち、溶着ビード又は他の取り付け手段を剪断する)ほどの衝撃を受けた場合に、前方形材22Cのフランジ41Cが後方形材27Cの後壁と係合するまで、前方形材22Cが後方形材27Cの上下壁内に後方に摺動するようになっている。この仕組みによって、取り付け構成の一部又は全部が早期に剪断された場合でも、前方形材22Cは後方形材27C内に拘束されビーム20Cはその強度の大部分を維持する。これは、状況及び車両によっては望ましい可能性がある副次的な安全的な特徴である。

前方形材22C(図13)(220KSIの引張り強度を有する高性能なUHSSから作られることが好ましい)は、長手方向に湾曲しており、長手方向にチャネル52Cが形成された前壁23Cを有し、且つ前壁23Cから延びる上壁24C及び下壁25Cも有する。壁23C〜25Cは、後ろ向きのC字形断面を画定する。開口53Cがチャネル52Cの各端に形成される。

後方形材27C(高強度低合金鋼又はUHSS鋼等のスタンピングされた材料から作られることが好ましい)は、長手方向に湾曲しており、前方形材22Cと一致する形状にされた縁フランジ42Cを有し、且つ前方形材27Cの壁24C及び25Cと所望に応じて嵌まり合う形状にされた中央部分28C及び端部分29Cを含む。後壁55Cが後方形材27Cの長さに延びる。中央部分28Cでは、後壁は比較的平面状の形状である。端部分29Cの内側部56Cでは、後壁は前方形材22Cの前壁23Cに向かって前方に凹んでいる。端部分29Cの外側部57Cでは、後壁は他方の端部分の同様の外側部と整列する平坦領域を形成するように後方に形成される。端部分29Cの中間部58Cは、2つの部分56Cと57Cとの間で遷移する。図示の外側部57Cは、平坦であり、車両フレームにフレームサイドレールの端を形成する端キャップ59Cに当接して直接取り付けられるようになっている。この構成により、車両フレームをバンパ20Cに取り付けるためにブラケットをビーム20Cに取り付ける必要がないため、余分な部品がなくなる。図示の端キャップ59Cは、チャネル形であり、外側部57Cの後壁55Cに取り付けられる中央平板60Cを有し、さらに、車両フレームサイドレールの端と係合するように後方に延びる一対の平行なフランジ61C及び62Cを有する。後方形材27Cの上壁64C(及び下壁)には補強用エンボス部又はチャネル部63Cが形成され、強度の所望に応じて後方形材27Cの後壁55Cにもエンボス部又はチャネル部65Cが形成される。

図示の後壁55Cは、前方形材22Cの端の手前で終わる(図15)。取り付けフランジ66Cが後壁55Cの端から一体形成され、タブ67Cがフランジ66Cの上下端から延びる。タブ67Cは、後方形材27Cの上下壁に溶接又は他の方法で固定される。支柱フランジ(stanchion flange)68Cが取り付けフランジ66Cから延び、脚フランジ69Cが支柱フランジ68Cから延びる。脚フランジ69Cは、前方形材22Cの前壁23Cの表面に当接する。脚フランジ69Cは、開口53Cからミグ溶接を施すことによって前方形材22Cに溶接することができる。開口53Cがない場合、脚フランジ69Cは、スポット溶接又は機械的締結具を用いて前方形材に取り付けることができる。別の取り付け法は、開口53Cを通して脚フランジ69Cから延びてチャネル52Cの邪魔にならない場所に曲げられるフィンガタブ70Cの使用であり得る。フランジ66C〜70Cを含む構成は、前方形材22Cの端を支持し、バンパ20Cに優れたコーナ衝撃強度を与える。

本発明の概念から逸脱せずに、上述の構造に変形及び変更を加えることができることを理解されたい。さらに、その文言によって別段の明示がない限り、そのような概念は添付の特許請求の範囲に包含されることを理解されたい。

Claims (56)

- バンパビームであって、

一定の断面及び後方に開いたキャビティを画定する前壁及び上下壁を含むように成形される金属の前方部材と、

該前方部材に嵌まるように形成され、該前方部材に当接して取り付けられるフランジを有する後方部材であって、

第1の深さ寸法を有する第1の断面形状を、前記前方部材とともに画定する第1の長手方向中央部分を含み、

且つ該第1の長手方向中央部分の両側に、前記前方部材と係合してそれぞれ前記第1の深さ寸法とは異なる第2の深さ寸法を有する第2の断面形状を画定する第2の長手方向端部分を含み、

前記第1の断面形状及び前記第2の断面形状の少なくとも一方は管状であり、

前記第1の長手方向中央部分及び前記第2の長手方向端部分の少なくとも一方は前記キャビティ内に部分的に嵌まる、後方部材と

を備える、バンパビーム。 - 前記第1の断面形状及び前記第2の断面形状は両方とも管状である、請求項1に記載のバンパビーム。

- 前記第1の断面形状及び前記第2の断面形状のうち、

一方のみが管状であり、

他方は平坦な二重シート構成を形成する、請求項1に記載のバンパビーム。 - 前記前方部材は、ロール成形プロセスによって形成されるのに適した連続開断面を画定する、請求項1に記載のバンパビーム。

- 前記後方部材は、スタンピング製造プロセスを用いて作られるのに適した平坦な成形可能材料シートから作られる、請求項4に記載のバンパビーム。

- 前記第1の長手方向中央部分を前記第2の長手方向端部分に接続し、且つ前記第1の長手方向中央部分及び前記第2の長手方向端部分それぞれに対して或る角度を成して延びる中間部分を含む、請求項1に記載のバンパビーム。

- 前記前方部材は、超高強度鋼(UHSS)材料から作られ、

前記後方部材は、超高強度鋼(UHSS)材料以外の他材料から作られる、請求項1に記載のバンパビーム。 - 前記超高強度鋼(UHSS)材料以外の前記他材料は、高強度低合金(HSLA)鋼材料、絞り可能な鋼、及びアルミニウムのうち1つから選択される、請求項7に記載のバンパビーム。

- 前記前方部材は、高強度低合金(HSLA)鋼材料から作られ、

前記後方部材は、超高強度鋼(UHSS)材料、絞り可能な鋼、及びアルミニウムのうち1つから選択される、請求項1に記載のバンパビーム。 - 前記前方部材及び前記後方部材は、該後方部材の前記フランジに沿って互いに溶接される、請求項1に記載のバンパビーム。

- 前記フランジは、機械的締結手段を用いて互いに締結される、請求項1に記載のバンパビーム。

- バンパビームであって、

後方に開いたキャビティを有する一定のハット形断面を画定する前壁及び上下壁を含む前方形材であって、高強度低合金(HSLA)鋼及び超高強度鋼(UHSS)材料から成る群から選択される材料から作られる前方形材と、

該前方形材の裏側に嵌まって取り付けられる後方形材であって、

前記前方形材と同じ長さを有し、前記上下壁間に延びて第1の深さ寸法を有する第1の形状を画定する第1の長手方向部分を含み、

且つ前記第1の長手方向部分の両側に、前記上下壁間に延びて第2の深さ寸法を有する第2の形状を画定する第2の長手方向部分を含み、

前記第1の形状及び前記第2の形状の少なくとも一方は管状であり、

該後方形材は、超高強度鋼(UHSS)材料、高強度低合金(HSLA)鋼、アルミニウム、及び高分子材料から成る群から選択される材料から作られる、後方形材と

を備える、バンパビーム。 - バンパビームであって、

後方に開いたキャビティを有する一定のハット形断面を画定する前壁及び上下壁を含み、且つ第1の材料から作られる前方形材と、

該前方形材の裏側に嵌まって取り付けられる後方形材であって、

前記前方形材と同じ長さを有し、前記上下壁間に延びて第1の深さ寸法を有する第1の形状を画定する第1の長手方向部分を含み、

且つ前記第1の長手方向部分の両側に、前記上下壁間に延びて第2の深さ寸法を有する第2の形状を画定する第2の長手方向部分を含み、

前記第1の形状及び前記第2の形状の少なくとも一方は管状であり、

該後方形材は、前記第1の材料よりも低い強度を有するが該第1の材料よりも成形性の高い第2の材料から作られる、後方形材と

を備える、バンパビーム。 - 方法であって、

一定の断面及び後方に開いたキャビティを画定する前壁及び上下壁を含む前方形材をロール成形するステップと、

前記前方形材とほぼ同じ長さを有する細長い後方形材を材料シートからスタンピングするステップと、

前記後方形材を前記前方形材の裏側に嵌めるステップであって、

前記後方形材は、第1の深さ寸法を有する第1の断面形状を、前記前方形材とともに画定する第1の長手方向部分を含み、

且つ該第1の長手方向部分の両側に、前記前方形材に嵌まって第2の深さ寸法を有する第2の断面形状を画定する第2の長手方向部分を含む、前記後方形材を前記前方形材の裏側に嵌めるステップと、

補強ビーム部を形成するために、前記後方形材を前記前方形材に取り付けるステップと

を含む、方法。 - 前記後方形材を作る材料シートを作るために、異なる強度のストリップを互いに溶接するステップ形材を含む、請求項14に記載の方法。

- 前記取り付けるステップは、前記後方形材の当接フランジを前記前方形材に溶接することを含む、請求項14に記載の方法。

- 前記取り付けるステップは、前記前方形材及び前記後方形材の当接フランジを互いにトグルロックすることを含む、請求項14に記載の方法。

- 前記第2の長手方向端部分は、前記バンパビームの両端に比較的平坦な共平面取り付け面を画定する、請求項1に記載のバンパビーム。

- 第1の上下フランジを画定する前方部材と、

両端間のフランジの長さに沿って前記第1の上下フランジにそれぞれ当接して取り付け固定される第2の上下フランジを画定し、且つ前記前方部材と同じ長さを有するが異なる材料でできている後方部材と

を備え、

前記前方部材及び前記後方部材は、組み合わさって、中央部分、端部分、及び該中央部分の端から該端部分まで延びる遷移部分を画定し、

前記中央部分及び前記端部分の少なくとも一方は、管状であり、

前記中央部分及び前記端部分の他方は、前記前方部材及び前記後方部材が互いにほぼ隣接して配置される、前記上下フランジ間に延びる、長手方向に変わる断面形状を有する中間部を有する、バンパビーム。 - 前記後方部材は、前記前方部材の材料とは異なる強度を有する材料から作られる、請求項19に記載のバンパビーム。

- 前記後方部材の前記端部分は、一定の厚さを有するとともに前記バンパビームの両端に比較的平坦な共平面取り付け面を画定する壁を含む、請求項19に記載のバンパビーム。

- 前記後方部材は、超高強度鋼(UHSS)から作られる、請求項19に記載のバンパビーム。

- バンパビームであって、

後ろ向きのキャビティを画定する前壁及び上下壁を含むように成形される前方部材と、

該前方部材に嵌まって前記キャビティを閉じるように成形される後方部材であって、該後方部材の長さに沿って少なくとも部分的に管状である前記前方部材の縁に取り付け固定されるフランジを有する後方部材と

を備え、

前記前方部材及び前記後方部材は組み合わさって、長手方向中央部分及び該長手方向中央部分の端の外側にある端部分、並びに該端部分と前記長手方向中央部分との間で遷移して前記端部分を前記長手方向中央部分に相互接続する中間部分を画定し、

前記長手方向中央部分及び前記端部分はそれぞれ、中央衝撃及びコーナ衝撃に適応する異なる管状形状を形成し、

前記前方部材及び前記後方部材は、材料及び幾何形状が該バンパビームの長さ及び外周に沿って性能、重量、及びコストに関して調整されるように、異なる材料であり、

前記後方部材は、前記端部分において、取り付け面を形成するように共平面上に整列した比較的平坦な壁部を有する、バンパビーム。 - バンパビームであって、

前壁及び上下壁を含むように成形され、且つ後ろ向き面を画定する前方部材と、

該前方部材の前記後ろ向き面に嵌まるように成形される後方部材であって、前記前方部材の縁に取り付け固定されて構造ビームを形成する縁フランジを有する後方部材と

を備え、

前記前方部材及び前記後方部材は組み合わさって、長手方向の中央部分及び該長手方向中央部分の端の外側にある端部分、並びに該端部分と前記長手方向中央部分との間で遷移して前記端部分を前記長手方向中央部分に相互接続する中間部分を画定し、

前記中央部分及び前記端部分はそれぞれ、中央衝撃及びコーナ衝撃に適応するように設計される異なる形状を形成し、

該異なる形状の少なくとも一方は管状であり、

前記前方部材及び前記後方部材は異なる材料であり、

該材料及び幾何形状は、該バンパビームの長さ及び外周に沿って性能、重量、及びコストに関して調整され、

前記長手方向中央部分及び前記端部分の一方は、前記前方部材及び前記後方部材が互いに隣接して配置される前記上下壁間に延びる長手方向に変わる断面形状を有する中間部を有する、バンパビーム。 - 前記後方部材は、前記前方部材の材料よりも低い強度を有する材料から作られる、請求項1、20、又は24のいずれか一項に記載のバンパビーム。

- 前記後方部材の端部分は、前記バンパビームの両端に比較的平坦な共平面取り付け面を画定する、請求項24に記載のバンパビーム。

- 車両用のバンパビームであって、

同様の長さだけ延びるが異なる材料でできている前方構造部材及び後方構造部材を備え、

前記前方構造部材及び前記後方構造部材は、縁フランジに沿って互いに確実に固定されて、長さに沿って変化する断面幾何形状を画定する管状ビーム組立体を形成し、

該変化する断面幾何形状及び異なる材料特性は、前記管状ビーム組立体の長さに沿った特定の場所で特別に設計された衝撃特性を得るように組み合わさり、

前記断面幾何形状の少なくとも一部は管状であり、

前記後方構造部材の少なくとも1つの鉛直中間部分は、前記前方構造部材によって形成されるキャビティ内に部分的に嵌まる、車両用のバンパビーム。 - 前記後方構造部材は、前記前方構造部材の材料よりも低い強度を有する材料から作られる、請求項27に記載のバンパビーム。

- 前記後方構造部材の端部分は、前記バンパビームの両端に比較的平坦な共平面取り付け面を画定する、請求項27に記載のバンパビーム。

- バンパビームであって、

後方に開いたキャビティを有する断面を画定する前壁及び上下壁を含むように成形される前方部材と、

該前方部材に嵌まるように成形され、且つ該前方部材に取り付けられるフランジを有する後方部材であって、

第1の深さ寸法を有する第1の断面形状を、前記前方部材とともに画定する第1の長手方向中央部分を含み、

且つ該第1の長手方向中央部分の両側に、前記前方部材と係合して前記第1の深さ寸法とは異なる第2の深さ寸法をそれぞれ有する第2の断面形状を画定する第2の長手方向端部分を含み、

前記第1の断面形状及び前記第2の断面形状の少なくとも一方は管状であり、

前記第1の長手方向中央部分及び前記第2の長手方向端部分の少なくとも一方は前記キャビティ内に部分的に嵌まる、後方部材と

を備える、バンパビーム。 - 前記前方部材及び前記後方部材は、前記第1の長手方向中央部分及び前記第2の長手方向端部分の少なくとも一方の中に隣接して配置される壁部を含む、請求項30に記載のバンパビーム。

- 前記後方部材の前記端部分は、共平面上に整列してマウントを形成するようになっている平坦な壁部を含む、請求項30に記載のバンパビーム。

- 前記前方部材は高分子材料を含む、請求項30に記載のバンパビーム。

- 前記後方部材は高分子材料を含む、請求項30に記載のバンパビーム。

- 前記前方部材を前記後方部材に取り付ける機械的取り付け手段を含む、請求項30に記載のバンパビーム。

- 前記前方部材は、ロール成形可能な比較的一定の断面を有し、

前記後方部材は、非ロール成形プロセスによって作られる、請求項35に記載のバンパビーム。 - 前記後方部材は、スタンピングされた構成部品であり、スタンピングプロセスによる成形を可能にする構成を有する、請求項36に記載のバンパビーム。

- 前記平坦な壁部は均一な壁厚を有する、請求項23に記載のバンパビーム。

- 車両用のバンパビームであって、

材料強度の高い前方形材であって、後ろ向きのC字形断面及び後方に開いたキャビティを画定する前壁及び上下壁を含む前方形材と、

材料強度の低い後方形材であって、前向きのC字形断面及び前方に開いたキャビティを画定する後壁及び上下壁を含む後方形材と

を備え、

前記前方形材の前記上下壁は、

前記後方形材の前記前向きに開いたキャビティ内に配置され、該後方形材の前記上下壁とそれぞれ入れ子式に係合して、衝撃時に剪断力を受ける上下の取り付け場所で前記後方形材の前記上下壁に固定され、

前記前方形材及び前記後方形材は、組み合わさって、衝撃を受けたときに前記取り付け場所の1つ又は複数が剪断によって離れた場合でも高い衝撃強度を提供する、断面サイズが変わる管状形材を形成する、車両用のバンパビーム。 - 前記後方形材の前記後壁は、互いに共平面上に整列するように平坦に形成される端部分を含み、

該端部分は、車両フレームへの取り付けに適した一体的な取り付け面を前記後方形材に形成する、請求項39に記載のバンパビーム。 - 前記後方形材の前記後壁の一端は、該後壁の材料から一体形成されるとともに前方に曲げられて前記前方形材の前記前壁の裏面に当接する取り付けフランジを含む、請求項40に記載のバンパビーム。

- 前記取り付けフランジは、前記前壁の末端の長手方向内側の場所で前記前壁の前記裏面に当接する脚フランジを含む、請求項41に記載のバンパビーム。

- 前記取り付けフランジは、前記前壁の開口を通って延びる取り付けタブを含み、

該取り付けタブは、前記前壁の前面に突き当たるように曲げられる、請求項42に記載のバンパビーム。 - 前記前方形材は、ロール成形プロセスによって形成されるのに適した連続開断面を画定する、請求項39に記載のバンパビーム。

- 前記後方構成部品は、スタンピング製造プロセスを用いて作られるのに適した平坦な成形可能材料シートから作られる、請求項44に記載のバンパビーム。

- 前記前方形材は、超高強度鋼(UHSS)材料から作られ、

前記後方形材は、UHSS材料以外の材料から作られる、請求項39に記載のバンパビーム。 - 前記UHSS材料以外の材料は、高強度低合金(HSLA)鋼材料、絞り可能な材料、及びアルミニウムから成る群から選択されるスタンピング可能材料から選択される、請求項46に記載のバンパビーム。

- 前記後方形材は、超高強度鋼(UHSS)材料、絞り可能な鋼、及びアルミニウムから成る群から選択されるスタンピング可能材料から選択される、請求項39に記載のバンパビーム。

- 前記前方形材及び前記後方形材は、当接フランジを含み、前記後方形材の縁フランジに沿って互いに溶接される、請求項39に記載のバンパビーム。

- 前記前方形材は、ロール成形プロセスによって形成される連続断面形状を画定し、

前記後方形材は、スタンピングプロセスによって形成される非連続断面形状を画定する、請求項39に記載のバンパビーム。 - 車両に対する所定の前後衝撃方向に沿って向けられる衝撃力に耐えるようになっている車両バンパビームであって、

後方に開いたキャビティを有する一定のU字形断面を画定する前壁及び上下壁を含む前方形材であって、前記所定の前後衝撃方向に対して垂直な方向に延び、高強度低合金(HSLA)鋼及び超高強度鋼(UHSS)材料から成る群から選択される材料から作られる前方形材と、

該前方形材の裏側に嵌まって取り付けられる後方形材であって、

前記前方形材の長さに近い長さを有し、前記上下壁間に延びて第1の深さ寸法を有する第1の形状を画定する第1の長手方向部分を含み、

且つ前記第1の長手方向部分の両側に、前記上下壁間に延びて第2の深さ寸法を有する第2の形状を画定する第2の長手方向部分を含み、

前記第1の形状及び前記第2の形状の少なくとも一方は管状であり、

該後方形材は、超高強度鋼(UHSS)材料、高強度低合金(HSLA)鋼、アルミニウム、及び高分子材料から成る群から選択される材料から作られる、後方形材と

を備え、

前記前方形材及び前記後方形材は、前記所定の前後衝撃方向と平行な方向に入れ子式に重なる取り付けフランジを有し、

前記前方形材及び前記後方形材の前記取り付けフランジは、前記車両バンパビームが前後方向に沿って衝撃力を受けると剪断応力を受ける取り付け場所において互いに固定されるが、

前記前方形材の前記取り付けフランジは、前記後方形材の前記取り付けフランジの内側に位置するため、前記取り付け場所が剪断された場合でも、前記前方形材の前記取り付けフランジが前記後方形材の前記取り付けフランジ内に捕捉されたままとなる、車両バンパビーム。 - 前記前方形材は、ロール成形プロセスによって形成される連続断面形状を画定し、

前記後方形材は、スタンピングプロセスによって形成される非連続断面形状を画定する、請求項51に記載の車両バンパビーム。 - 方法であって、

一定の断面及び後方に開いたキャビティを画定する前壁及び上下壁を含む前方形材をロール成形するステップと、

前記前方形材とほぼ同じ長さを有する細長い後方形材を材料シートからスタンピングするステップと、

前記後方形材を前記前方形材の裏側に嵌めるステップであって、

前記後方形材は、第1の深さ寸法を有する第1の断面形状を、前記前方形材とともに画定する第1の長手方向部分を含み、

且つ前記第1の長手方向部分の両側に、前記前方形材に嵌まって第2の深さ寸法を有する第2の断面形状を画定する第2の長手方向部分を含み、

前記前方形材及び前記後方形材は、前記前壁に対してほぼ垂直な方向に入れ子式に重なって係合する取り付けフランジを有する、前記後方形材を前記前方形材の裏側に嵌めるステップと、

前記取り付けフランジを互いに取り付けるステップであって、それにより前記後方形材と前記前方形材とを互いに固定して補強ビーム部を形成し、

前記前方形材の前記取り付けフランジは、取り付け場所のいくつかが剪断されて緩んだ場合でも前記後方形材の前記取り付けフランジ内に配置されて捕捉される、前記取り付けフランジを互いに取り付けるステップと

を含む、方法。 - 前記前方形材よりも低い強度の材料から前記後方形材を成形するステップを含み、

前記第1の断面形状及び前記第2の断面形状の少なくとも一方は管状である、請求項14又は53に記載の方法。 - 前記前方形材は、少なくとも約200KSIの強度を有する材料から作られる、請求項14又は53に記載の方法。

- 前記前方形材よりも低い強度の材料から前記後方形材を成形するステップを含み、

前記第1の断面形状及び前記第2の断面形状の少なくとも一方は管状である、請求項53に記載の方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US10/877,326 US6986536B1 (en) | 2004-06-25 | 2004-06-25 | Vehicle bumper beam |

| US10/955,384 US6971691B1 (en) | 2004-06-25 | 2004-09-30 | Vehicle bumper beam |

| PCT/US2005/022295 WO2006012223A2 (en) | 2004-06-25 | 2005-06-23 | Vehicle bumper beam |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008504162A true JP2008504162A (ja) | 2008-02-14 |

| JP2008504162A5 JP2008504162A5 (ja) | 2008-08-14 |

Family

ID=35786660

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007518272A Withdrawn JP2008504162A (ja) | 2004-06-25 | 2005-06-23 | 車両バンパビーム |

Country Status (9)

| Country | Link |

|---|---|

| US (2) | US6971691B1 (ja) |

| EP (1) | EP1786653A2 (ja) |

| JP (1) | JP2008504162A (ja) |

| CN (1) | CN101124107A (ja) |

| AU (1) | AU2005267286A1 (ja) |

| CA (1) | CA2571591A1 (ja) |

| MX (1) | MXPA06015035A (ja) |

| RU (1) | RU2007102679A (ja) |

| WO (1) | WO2006012223A2 (ja) |

Cited By (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010502496A (ja) * | 2006-08-30 | 2010-01-28 | シエイプ コーポレイション | 選択的に焼きなましたバンパビーム |

| JP2010100190A (ja) * | 2008-10-24 | 2010-05-06 | Aisin Seiki Co Ltd | 車両用バンパー装置 |

| JP2011131647A (ja) * | 2009-12-22 | 2011-07-07 | Kobe Steel Ltd | 自動車のバンパー構造体 |

| JP2014125000A (ja) * | 2012-12-25 | 2014-07-07 | Toyota Motor Corp | リヤバンパリインフォースメント構造及び車両後部構造 |

| WO2016035501A1 (ja) * | 2014-09-04 | 2016-03-10 | 豊田鉄工株式会社 | 車両用バンパービーム |

| JP2016064787A (ja) * | 2014-09-25 | 2016-04-28 | 株式会社今仙電機製作所 | ロアレール |

| US9340172B2 (en) | 2013-10-29 | 2016-05-17 | Hyundai Motor Company | Tubular back beam assembly for vehicle and method of manufacturing the same |

| JP2019137311A (ja) * | 2018-02-14 | 2019-08-22 | 豊田鉄工株式会社 | バンパリインフォースメント |

| KR20210042149A (ko) * | 2018-09-12 | 2021-04-16 | 아르셀러미탈 | 강 보강부를 갖는 범퍼 빔 |

| WO2021149387A1 (ja) * | 2020-01-20 | 2021-07-29 | 住友重機械工業株式会社 | フランジ付き部材 |

| KR20220113027A (ko) * | 2021-02-05 | 2022-08-12 | 현대제철 주식회사 | 프레임 타입의 차량용 배터리 보호 장치 |

| WO2022176661A1 (ja) * | 2021-02-16 | 2022-08-25 | 帝人株式会社 | 衝撃吸収部材 |

Families Citing this family (63)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1280620B1 (en) * | 2000-01-14 | 2005-01-05 | Cosma International Inc. | A sweep forming assembly, a bumper and a method of manufacture thereof |

| US7407219B2 (en) * | 2004-03-24 | 2008-08-05 | Shape Corporation | Energy management beam |

| US20060028032A1 (en) * | 2004-08-06 | 2006-02-09 | Karl Henseleit | Vehicle bumper and method of making same |

| US7255378B1 (en) * | 2005-10-21 | 2007-08-14 | Ford Global Technologies, Llc | Bumper for automotive vehicle |

| US7665778B2 (en) * | 2006-02-02 | 2010-02-23 | Karl Henseleit | Vehicle bumper and method of making same |

| ATE518701T1 (de) * | 2006-05-11 | 2011-08-15 | Wagon Automotive Gmbh | Kraftfahrzeug-stossstangenträger |

| SE530205C2 (sv) * | 2006-08-15 | 2008-03-25 | Gestamp Hardtech Ab | Stötfångarbalk |

| US7958763B2 (en) * | 2006-08-24 | 2011-06-14 | Ltc Roll & Engineering Co. | Apparatus and process for reducing profile variations in sheet metal stock |

| DE102006048429A1 (de) * | 2006-10-12 | 2008-04-17 | Magna Automotive Services Gmbh | Energieabsorptionsvorrichtung, insbesondere für nichtaxiale Belastung |

| DE202006016034U1 (de) * | 2006-10-16 | 2008-02-28 | Wagon Automotive Gmbh | Aufprallquerträger für eine Kraftfahrzeugkarosserie |

| US20080093867A1 (en) * | 2006-10-24 | 2008-04-24 | Shape Corporation | B-shaped beam with integrally-formed rib in face |

| KR101410829B1 (ko) * | 2006-11-09 | 2014-06-20 | 게스탐프 하르트테크 아베 | 범퍼 비임 |

| US20080189949A1 (en) * | 2007-02-12 | 2008-08-14 | Noble Advanced Technologies, Inc. | Reinforcing beam structure |

| FR2912371B1 (fr) * | 2007-02-14 | 2009-09-18 | Peugeot Citroen Automobiles Sa | Dispositif de bloc avant de vehicule automobile |

| US8443950B2 (en) * | 2007-02-28 | 2013-05-21 | Kyoraku Co., Ltd. | Shock absorber for vehicle |

| JP4546496B2 (ja) * | 2007-03-09 | 2010-09-15 | 株式会社丸順 | 自動車用バンパービーム |

| US7503601B2 (en) | 2007-05-31 | 2009-03-17 | Shape Corp. | B-shaped beam with radiused face but recessed center |

| KR20090063028A (ko) * | 2007-12-13 | 2009-06-17 | 현대자동차주식회사 | 차량용 범퍼 어셈블리 |

| JP4324240B1 (ja) | 2008-02-27 | 2009-09-02 | 株式会社神戸製鋼所 | バンパー構造 |

| US7866716B2 (en) | 2008-04-08 | 2011-01-11 | Flex-N-Gate Corporation | Energy absorber for vehicle |

| SE532302C2 (sv) | 2008-04-24 | 2009-12-08 | Gestamp Hardtech Ab | Krockskyddsbalk |

| US7874600B2 (en) | 2008-04-28 | 2011-01-25 | Kobe Steel, Ltd. | Bumper system for vehicle |

| EP2113423B1 (en) * | 2008-04-30 | 2011-11-02 | Kabushiki Kaisha Kobe Seiko Sho | Bumper system for vehicle |

| EP2313217B1 (en) * | 2008-07-10 | 2015-06-03 | Shiloh Industries, Inc. | Metal forming process and welded coil assembly |

| US20100122981A1 (en) * | 2008-11-18 | 2010-05-20 | Evironmental Packaging Technologies Limited | Shipping container systems |

| DE102008059748B4 (de) * | 2008-12-01 | 2011-07-28 | Benteler Automobiltechnik GmbH, 33102 | Stoßfänger |

| DE102009006609B4 (de) * | 2009-01-29 | 2017-05-18 | Benteler Automobiltechnik Gmbh | Stoßfänger für ein Kraftfahrzeug |

| JP5074456B2 (ja) * | 2009-06-03 | 2012-11-14 | 本田技研工業株式会社 | 車両用強度部材 |

| JP5552533B2 (ja) * | 2009-06-30 | 2014-07-16 | イェスタムプ・ハードテック・アクチエボラーグ | 車両用バンパー |

| JP5420462B2 (ja) * | 2010-03-30 | 2014-02-19 | 株式会社神戸製鋼所 | 自動車用部品 |

| BR112013002488A2 (pt) * | 2010-08-03 | 2016-05-31 | Cosma Eng Europe Ag | método para fabricar um sistema de gestão de colisão travessa-caixa, e, sistema de gestão de colisão travessa-caixa. |

| JP5984219B2 (ja) * | 2010-09-23 | 2016-09-06 | シェイプ・コープShape Corp. | 中央支持脚部を有する筒状ビームを作製する装置及び方法 |

| DE102010050013B4 (de) * | 2010-11-02 | 2020-07-09 | Benteler Automobiltechnik Gmbh | Stoßfängeranordnung für ein Kraftfahrzeug |

| ITBO20110137A1 (it) * | 2011-03-21 | 2012-09-22 | Pasquale Impero | Assorbitore d'urto per veicoli a motore |

| CN102162574B (zh) * | 2011-03-31 | 2012-12-19 | 山东建筑大学 | 一种超高强钢激光拼焊板及其成形工艺 |

| DE102011052403B4 (de) * | 2011-08-04 | 2016-03-10 | Dura Automotive Body & Glass Systems Gmbh | Stoßfänger mit fertigungsoptimiertem Querschnitt und Verfahren zu dessen Herstellung |

| DE102011121381B4 (de) | 2011-12-19 | 2019-10-24 | Waldaschaff Automotive GmbH | Verfahren zur Herstellung eines Aufprallquerträgers sowie Aufprallquerträger |

| DE102011121379A1 (de) | 2011-12-19 | 2013-06-20 | Waldaschaff Automotive GmbH | Verfahren zur Herstellung eines Profilbauteils sowie Profilbauteil |

| DE102012001117A1 (de) * | 2012-01-23 | 2013-07-25 | Rheinmetall Man Military Vehicles Gmbh | Verfahren zur Herstellung des Fahrzeugbodens eines minengeschützten Fahrzeuges |

| JP2013189124A (ja) * | 2012-03-14 | 2013-09-26 | Aisin Seiki Co Ltd | 車両用バンパーリインフォースメント |

| JP5987638B2 (ja) * | 2012-10-31 | 2016-09-07 | マツダ株式会社 | 車両の車体構造 |

| EP2754603B1 (en) * | 2013-01-10 | 2017-07-19 | Volvo Car Corporation | Method, vehicle reinforcement & vehicle |

| SE537087C2 (sv) * | 2013-03-13 | 2014-12-30 | Gestamp Hardtech Ab | Stötfångarbalk |

| JP5968285B2 (ja) * | 2013-09-09 | 2016-08-10 | 株式会社神戸製鋼所 | バンパー補強材及びその製造方法 |

| JP5968284B2 (ja) * | 2013-09-09 | 2016-08-10 | 株式会社神戸製鋼所 | バンパー構造体及びバンパービームの製造方法 |

| US9505361B2 (en) * | 2013-10-04 | 2016-11-29 | Multimatic Inc. | Vehicle bumper |

| CA2928703C (en) * | 2013-10-30 | 2021-10-26 | Drifter Marine, Inc. | Fishing net and method of manufacturing same |

| EP2907600B1 (en) * | 2014-02-14 | 2018-04-11 | Autotech Engineering, A.I.E. | Bumper beam and method |

| DE102014005465A1 (de) * | 2014-04-12 | 2015-10-15 | Daimler Ag | Biegequerträger |

| US9381880B2 (en) | 2014-04-28 | 2016-07-05 | Shape Corp. | Multi-strip beam-forming apparatus, method and beam |

| US9884597B2 (en) | 2014-04-28 | 2018-02-06 | Shape Corp. | Multi-strip beam-forming apparatus, method, and beam |

| US9616831B2 (en) * | 2015-01-09 | 2017-04-11 | Toyota Motor Engineering & Manufacturing North America, Inc. | Bumper assemblies including vertical rigidity flange |

| DE102015117700A1 (de) * | 2015-10-16 | 2017-04-20 | Magna International Inc. | Querträger und Verfahren zur Herstellung eines Querträgers |

| US10065587B2 (en) | 2015-11-23 | 2018-09-04 | Flex|N|Gate Corporation | Multi-layer energy absorber |

| US9764704B1 (en) | 2016-03-03 | 2017-09-19 | Ford Global Technologies, Llc | Bumper |

| EP3485996B1 (en) * | 2016-07-13 | 2022-06-01 | Nippon Steel Corporation | Hot-stamping formed article, structural member using the same, and manufacturing method of hot-stamping formed article |

| JP6743913B2 (ja) * | 2017-01-11 | 2020-08-19 | 日本製鉄株式会社 | 構造部材及び車両用構造部材 |

| JP6550419B2 (ja) * | 2017-05-30 | 2019-07-24 | 株式会社Subaru | バンパビーム構造 |

| IT201700111991A1 (it) * | 2017-10-05 | 2019-04-05 | Srt S R L | Elemento ad assorbimento d’urto metallico per un veicolo a motore e relativo metodo di produzione |

| CN109436092B (zh) * | 2018-09-26 | 2023-11-14 | 凌云工业股份有限公司汽车零部件研发分公司 | 一种用于小型汽车的辊压前防撞横梁及辊压成型方法 |

| US11590911B2 (en) * | 2019-07-26 | 2023-02-28 | Shape Corp. | Hybrid bumper assembly for a vehicle |

| CN111845942A (zh) * | 2020-06-11 | 2020-10-30 | 上海凌云工业科技有限公司凌云汽车技术分公司 | 一种钢板拼焊的汽车横梁 |

| EP4151470A1 (en) * | 2021-09-17 | 2023-03-22 | Autotech Engineering S.L. | Bumper beam arrangement |

Family Cites Families (42)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4018466A (en) * | 1970-04-20 | 1977-04-19 | Saab-Scania Aktiebolag | Vehicle bumper assembly |

| DE2440708A1 (de) * | 1974-08-24 | 1976-03-04 | Daimler Benz Ag | Stossfaenger fuer kraftfahrzeuge |

| US4072334A (en) * | 1975-07-21 | 1978-02-07 | Energy Absorption Systems, Inc. | Energy absorbing bumper |

| IT1130311B (it) * | 1980-03-06 | 1986-06-11 | Montedison Spa | Paraurti o simile in materiale plastico per autoveicoli,realizzato a sezione chiusa mediante parete posteriore di rinforzo |

| FR2483343A1 (fr) * | 1980-06-03 | 1981-12-04 | Renault | Profiles galbes absorbeurs d'energie |

| US4397490A (en) * | 1981-05-04 | 1983-08-09 | Ford Motor Company | Low profile bumper |

| DE3125650A1 (de) * | 1981-06-30 | 1983-01-27 | Daimler-Benz Ag, 7000 Stuttgart | "stossfaenger fuer einen kraftwagen" |

| US4533166A (en) * | 1983-04-04 | 1985-08-06 | General Electric Company | Double beam motor vehicle bumpers |

| US4652032A (en) * | 1985-10-16 | 1987-03-24 | Borg-Warner Chemicals, Inc. | Vehicle bumper assembly |

| JPS62128852A (ja) * | 1985-11-29 | 1987-06-11 | Honda Motor Co Ltd | 自動車用合成樹脂製バンパ |

| JPS6340257U (ja) * | 1986-09-02 | 1988-03-16 | ||

| NO173538C (no) * | 1991-09-06 | 1993-12-29 | Norsk Hydro As | Konstruksjonsbjelke og fremgangsmaate ved produksjon av den samme |

| US5154462A (en) * | 1991-12-23 | 1992-10-13 | Ford Motor Company | Method for making a bonded vehicular cross member bumper beam from two materials |

| SE503450C2 (sv) * | 1994-01-26 | 1996-06-17 | Plannja Hardtech Ab | Stötfångarbalk |

| US6168226B1 (en) * | 1994-05-19 | 2001-01-02 | Henkel Corporation | Composite laminate automotive structures |

| NO960288D0 (no) * | 1996-01-24 | 1996-01-24 | Raufoss Automotive As | Stötfangerskinne |

| NO974375L (no) * | 1997-09-22 | 1999-03-23 | Norsk Hydro As | St°tfanger, samt tilvirkning av samme |

| CA2337022C (en) * | 1998-07-29 | 2006-06-06 | Conix Corporation | Bumper beam extensions |

| PL197994B1 (pl) * | 1998-09-18 | 2008-05-30 | Cosma Int Inc | Sposób wytwarzania belki zespolonej zderzaka pojazdu |

| US6179355B1 (en) * | 1998-12-18 | 2001-01-30 | Ford Global Technologies, Inc. | Automotive vehicle bumper assembly |

| US6344698B2 (en) * | 1999-02-22 | 2002-02-05 | International Business Machines Corporation | More robust alignment mark design |

| US6349521B1 (en) * | 1999-06-18 | 2002-02-26 | Shape Corporation | Vehicle bumper beam with non-uniform cross section |

| US6435579B1 (en) * | 1999-10-27 | 2002-08-20 | Patrick M. Glance | Bumper beam having double open sided channel members |

| SE516762C2 (sv) * | 1999-12-14 | 2002-02-26 | Accra Teknik Ab | Stötfångarbalk och förfarande vid tillverkning av densamma |

| US6485072B1 (en) * | 1999-12-15 | 2002-11-26 | Ford Global Technologies, Inc. | Bumper system for motor vehicles |

| JP4368483B2 (ja) * | 2000-02-28 | 2009-11-18 | 富士重工業株式会社 | バンパビーム構造 |

| DE10013527A1 (de) * | 2000-03-20 | 2001-10-11 | Benteler Werke Ag | Verfahren zur Herstellung eines Bestandteil eines Stoßfängers bildenden stählernen Querträgers für Kraftfahrzeuge und Querträger |

| CA2394550C (en) * | 2000-07-12 | 2005-12-13 | Shape Corporation | Roll-formed and stamped doorbeam |

| US6406079B2 (en) * | 2000-07-14 | 2002-06-18 | Kyoraku Co., Ltd. | Automobile bumper core |

| JP4529257B2 (ja) * | 2000-08-29 | 2010-08-25 | アイシン精機株式会社 | バンパ装置 |

| SE515892C2 (sv) * | 2000-10-13 | 2001-10-22 | Ssab Hardtech Ab | Stötfångararrangemang |

| DE50001892D1 (de) * | 2000-10-19 | 2003-05-28 | Benteler Automobiltechnik Gmbh | Stossfängeranordnung |

| US6540276B2 (en) * | 2000-11-09 | 2003-04-01 | Aisin Seiki Kabushiki Kaisha | Bumper reinforcement structure |

| SE519503C2 (sv) * | 2000-11-10 | 2003-03-04 | Ssab Hardtech Ab | Stötfångarskena |

| US6851731B2 (en) * | 2001-05-29 | 2005-02-08 | Inalfa Roof Systems Group B.V. | Crash energy absorbing element |

| JP2004533960A (ja) * | 2001-07-02 | 2004-11-11 | メリディアン オートモーティブ システムズ インコーポレイテッド | 型打ち折り曲げバンパビーム |

| FR2827235B1 (fr) * | 2001-07-16 | 2003-10-03 | Plastic Omnium Cie | Poutre de pare-chocs de vehicule automobile et pare-chocs muni d'une telle poutre |

| WO2003037688A1 (en) | 2001-10-29 | 2003-05-08 | General Electric Company | Bumper assembly including an energy absorber |

| US6764119B2 (en) * | 2002-01-22 | 2004-07-20 | Pullman Industries, Inc. | Vehicle bumper system |

| JP2003237507A (ja) * | 2002-02-19 | 2003-08-27 | Om Kogyo Kk | バンパ補強材 |

| US6866313B2 (en) * | 2002-07-30 | 2005-03-15 | General Electric Co. | Bumper assembly including and energy absorber |

| US6679540B1 (en) * | 2003-03-07 | 2004-01-20 | Trim Trends Co., Llc | Epoxy bonded laminate door beam |

-

2004

- 2004-09-30 US US10/955,384 patent/US6971691B1/en not_active Ceased

-

2005

- 2005-06-23 WO PCT/US2005/022295 patent/WO2006012223A2/en active Application Filing

- 2005-06-23 JP JP2007518272A patent/JP2008504162A/ja not_active Withdrawn

- 2005-06-23 CN CNA200580024183XA patent/CN101124107A/zh active Pending

- 2005-06-23 RU RU2007102679/11A patent/RU2007102679A/ru not_active Application Discontinuation

- 2005-06-23 EP EP05763274A patent/EP1786653A2/en not_active Withdrawn

- 2005-06-23 AU AU2005267286A patent/AU2005267286A1/en not_active Abandoned

- 2005-06-23 CA CA002571591A patent/CA2571591A1/en not_active Abandoned

- 2005-06-23 MX MXPA06015035A patent/MXPA06015035A/es not_active Application Discontinuation

-

2007

- 2007-12-05 US US11/950,855 patent/USRE40736E1/en active Active

Cited By (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010502496A (ja) * | 2006-08-30 | 2010-01-28 | シエイプ コーポレイション | 選択的に焼きなましたバンパビーム |

| JP2010100190A (ja) * | 2008-10-24 | 2010-05-06 | Aisin Seiki Co Ltd | 車両用バンパー装置 |

| JP2011131647A (ja) * | 2009-12-22 | 2011-07-07 | Kobe Steel Ltd | 自動車のバンパー構造体 |

| JP2014125000A (ja) * | 2012-12-25 | 2014-07-07 | Toyota Motor Corp | リヤバンパリインフォースメント構造及び車両後部構造 |

| US9340172B2 (en) | 2013-10-29 | 2016-05-17 | Hyundai Motor Company | Tubular back beam assembly for vehicle and method of manufacturing the same |

| US10183321B2 (en) | 2013-10-29 | 2019-01-22 | Hyundai Motor Company | Tubular back beam assembly for vehicle and method of manufacturing the same |

| WO2016035501A1 (ja) * | 2014-09-04 | 2016-03-10 | 豊田鉄工株式会社 | 車両用バンパービーム |

| JP2016052859A (ja) * | 2014-09-04 | 2016-04-14 | 豊田鉄工株式会社 | 車両用バンパービーム |

| JP2016064787A (ja) * | 2014-09-25 | 2016-04-28 | 株式会社今仙電機製作所 | ロアレール |

| JP2019137311A (ja) * | 2018-02-14 | 2019-08-22 | 豊田鉄工株式会社 | バンパリインフォースメント |

| KR20210042149A (ko) * | 2018-09-12 | 2021-04-16 | 아르셀러미탈 | 강 보강부를 갖는 범퍼 빔 |

| KR102521710B1 (ko) * | 2018-09-12 | 2023-04-13 | 아르셀러미탈 | 강 보강부를 갖는 범퍼 빔 |

| WO2021149387A1 (ja) * | 2020-01-20 | 2021-07-29 | 住友重機械工業株式会社 | フランジ付き部材 |

| KR20220113027A (ko) * | 2021-02-05 | 2022-08-12 | 현대제철 주식회사 | 프레임 타입의 차량용 배터리 보호 장치 |

| KR102486872B1 (ko) * | 2021-02-05 | 2023-01-11 | 현대제철 주식회사 | 프레임 타입의 차량용 배터리 보호 장치 |

| WO2022176661A1 (ja) * | 2021-02-16 | 2022-08-25 | 帝人株式会社 | 衝撃吸収部材 |

Also Published As

| Publication number | Publication date |

|---|---|

| AU2005267286A2 (en) | 2006-02-02 |

| US20050285417A1 (en) | 2005-12-29 |

| US6971691B1 (en) | 2005-12-06 |

| MXPA06015035A (es) | 2007-03-26 |

| AU2005267286A1 (en) | 2006-02-02 |

| EP1786653A2 (en) | 2007-05-23 |

| USRE40736E1 (en) | 2009-06-16 |

| WO2006012223A3 (en) | 2007-04-12 |

| RU2007102679A (ru) | 2008-07-27 |

| WO2006012223A2 (en) | 2006-02-02 |

| CN101124107A (zh) | 2008-02-13 |

| CA2571591A1 (en) | 2006-02-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2008504162A (ja) | 車両バンパビーム | |

| US6986536B1 (en) | Vehicle bumper beam | |

| EP1730003B1 (en) | A bumper beam arrangement | |

| EP2529997B1 (en) | Vehicle roof support pillar assembly | |

| TWI451989B (zh) | 車輛用保險桿裝置 | |

| JP3389562B2 (ja) | 車輌用衝突補強材の製造方法 | |

| US11097331B2 (en) | Press-formed article, press-forming method, and press-forming apparatus | |

| US10239388B2 (en) | Impact beam and method for producing an impact beam | |

| US20030189343A1 (en) | Bumper system with face-mounted energy absorber | |

| JP6009420B2 (ja) | バンパーリインフォース及びその製造方法 | |

| JP2010042753A (ja) | バンパーリインフォースメントおよびその製造方法 | |

| EP1854675B1 (en) | Motor vehicle bumper beam system | |

| KR101433357B1 (ko) | 차량 범퍼용 크래쉬 박스 및 그 제조방법 | |

| JP2004168141A (ja) | 車両用荷重受け物品及びその製造方法並びにその製造装置 | |

| CN108136986A (zh) | 横梁和用于制造横梁的方法 | |

| JP2010195187A (ja) | 車両用衝突補強材 | |

| JP2009509775A (ja) | スタンピングされたシート(stampedsheet)をロール成形する連続プロセス | |

| CN114502453A (zh) | 车辆底板及相应的生产方法 | |

| JP4932688B2 (ja) | 自動車車体用ルーフ補強材 | |

| JP5997099B2 (ja) | 車両用バンパ補強材 | |

| US11623260B2 (en) | Formed body, structural member, and method for producing formed body | |

| EP1393986A1 (en) | BUMPER REINFORCEMENT FOR VEHICLE BODY AND METHOD AND DEVICE FOR PRESSINGLY BEND−FORMING BUMPER REINFORCEMENT |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080623 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080623 |

|

| A761 | Written withdrawal of application |

Free format text: JAPANESE INTERMEDIATE CODE: A761 Effective date: 20090612 |