JP2008092702A - リング型焼結磁石、ロータ及び回転機 - Google Patents

リング型焼結磁石、ロータ及び回転機 Download PDFInfo

- Publication number

- JP2008092702A JP2008092702A JP2006271942A JP2006271942A JP2008092702A JP 2008092702 A JP2008092702 A JP 2008092702A JP 2006271942 A JP2006271942 A JP 2006271942A JP 2006271942 A JP2006271942 A JP 2006271942A JP 2008092702 A JP2008092702 A JP 2008092702A

- Authority

- JP

- Japan

- Prior art keywords

- ring

- magnet

- sintered magnet

- type sintered

- thickness

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Permanent Field Magnets Of Synchronous Machinery (AREA)

Abstract

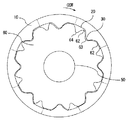

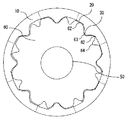

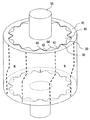

【解決手段】リング型焼結磁石10のリング外周は円形状に形成されるとともに、リング内周はその周方向に凹部20及び凸部30が周期的に形成され、リング周方向にN極及びS極の磁極が交互に形成されており、磁極の境界が磁石厚さの薄い凹部20の領域に形成されている。そして、上記凹部20及び凸部に概ね沿うような凸部及び凹部がその外周に形成されたシャフト50の鉄心60をリング型焼結磁石10の内周部に配設する。

【選択図】図2

Description

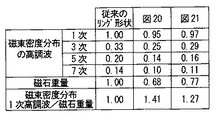

図1はこの発明の実施の形態1によるリング型焼結磁石の断面形状を示す図である。図において、本実施の形態のリング型焼結磁石10は、リング軸に垂直な断面において、リング外周が円形状に形成され、リング内周が凹凸形状になるように形成されている。特にリング内周は、その周方向に凹部20及び凸部30が周期的に形成されている。また、磁石厚さの薄い凹部20にあたる領域では、磁石の厚さが一定値tとなっている。また、リング型焼結磁石10において、その結晶方向を示す配向の方向は、リング軸に垂直な断面において略径方向であるラジアル配向である。

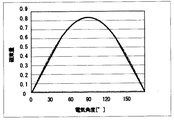

ここで a:磁石の最大厚さに対する磁石外周とステータ間のエアギャップの間隔

k:磁石厚さ最大の領域での、磁束量と起磁力の比例定数

k=Lm max・vm/((Lm max+a)/μ0)

本実施の形態では、上記リング型焼結磁石10において、磁石厚さの厚い領域(凸部30)では鉄心60とのギャップを0.06mm以下にするとともに、磁石厚さの薄い領域(凹部20)では鉄心60とのギャップを0.1mm以上にする。リング型焼結磁石10と鉄心60との固定を行う際に相互の位置決めが必要であるが、リング型焼結磁石の内周の全領域で嵌め合わせを行おうとすると、リング型焼結磁石10の内周部と鉄心60の外周部に高精度の形状精度を確保する必要が生じる。

図12はこの発明の実施の形態3のリング型焼結磁石を用いた回転機のロータを示す斜視図、図13は図12の回転機のロータの断面形状を示す図である。

上記実施の形態では、リング型焼結磁石10の内周と鉄心60の外周のギャップを、磁極の境界に対して回転方向に対称になるように構成したが、リング型焼結磁石10の内周と鉄心60のギャップが軸方向に対して変化するように構成してもよい。

上記実施の形態のリング型焼結磁石は、そのリング内周に、磁石厚さが一定の凹部と、凸状の曲線から成る凸部が形成されている。しかしながら、本発明では、リング内周の凹凸部は上記形状に限らず、本実施の形態に示すような種々の形状を採用することができる。

本実施の形態では、本発明の形状のリング型焼結磁石におけるスキュー着磁の変形例、つまりリング軸方向に対して磁極の境界をS字状にスキュー着磁する例について説明する。図28はこの発明の実施の形態6のリング型焼結磁石を取付けた回転機のロータを示す斜視図である。なお、図28は、実施の形態3(図12)の形状のリング型焼結磁石においてS字状にスキュー着磁を施した例を示している。すなわち、リング型焼結磁石10は、リング外周が円形状に形成され、リング内周に凹部20及び凸部30が周期的に形成され、凹部20にあたる箇所では磁石の厚さが一定となっている。

30,30A,30B,30C 凸部、50 シャフト、60 鉄心、

62,62A 凸部、63,63A 凹部、64 凹部、100 ロータ、

110 ステータ。

Claims (14)

- リング軸に垂直な断面において、リング外周は円形状に形成されるとともに、リング内周はその周方向に凹部及び凸部が周期的に形成され、

リング周方向にN極及びS極の磁極が交互に形成されており、上記磁極の境界が磁石厚さの薄い上記凹部の領域に形成されていることを特徴とするリング型焼結磁石。 - 磁石厚さの薄い上記凹部の領域において、磁石厚さが略一定となることを特徴とする請求項1に記載のリング型焼結磁石。

- 磁石厚さの厚い上記凸部の領域において、リング内周が凸状の曲線により形成され、磁極の中心が上記凸部の最大磁石厚さ部分に配置されていることを特徴とする請求項1又は請求項2に記載のリング型焼結磁石。

- 磁石の厚さの厚い上記凸部の領域において、磁石厚さが次式のLm(θ)に従うことを特徴とする請求項3に記載のリング型焼結磁石。

Lm(θ)≒a/(1/(k・sinθ)−1)

ここで、Lm(θ):リング型焼結磁石の中心をOとし、凹部20の周方向略中心位 置(0度)を基準とした回転角度θにおける磁石厚さ

a:磁石の最大厚さに対する磁石外周とステータ間のエアギャップの間隔

k:磁石厚さ最大の領域での、磁束量と起磁力の比例定数

k=Lm max・vm/((Lm max+a)/μ0)

μ0:透磁率 - 磁石厚さの厚い上記凸部の領域において、リング内周が凸角形状に形成され、磁極の中心が上記凸部の最大磁石厚さ部分に配置されていることを特徴とする請求項1又は請求項2に記載のリング型焼結磁石。

- リング内周にS字曲線状の凸部及び凹部を周期的に形成し、磁石厚さを円弧状に連続的に変化させるようにしたことを特徴とする請求項1に記載のリング型焼結磁石。

- リング内周に2次曲線状の凸部及び凹部を周期的に形成し、磁石の厚さが薄い上記凹部の領域で磁石の厚さが均一な領域がないようにしたことを特徴とする請求項1に記載のリング型焼結磁石。

- 磁石の厚さが薄い上記凹部の領域において、磁極の境界がリング軸方向に傾斜して形成されていることを特徴とする請求項1又は請求項2に記載のリング型焼結磁石。

- 磁極の境界が、リング軸方向にS字状に傾斜して形成されていることを特徴とする請求項8に記載のリング型焼結磁石。

- 請求項1から請求項10のいずれか1項に記載のリング型焼結磁石と、上記リング型焼結磁石の内周の上記凹部及び凸部に概ね沿うような凸部及び凹部がその外周に形成され、上記リング型焼結磁石の内周部に固定される鉄心と、上記鉄心が固定されたシャフトとから構成されるロータ。

- 上記リング焼結磁石の磁石厚さの薄い凹部の領域における上記鉄心とのギャップを、上記リング焼結磁石の磁石厚さの厚い凸部の領域における上記鉄心とのギャップより、広くしたことを特徴とする請求項10に記載のロータ。

- 上記リング型焼結磁石の磁石厚さが薄い凹部の領域に対応する位置の上記鉄心に凹部を設けたことを特徴とする請求項10に記載のロータ。

- 上記鉄心の凹部が、リング軸方向に対して傾斜して形成されていることを特徴とする請求項12に記載のロータ。

- 請求項10から請求項13のいずれか1項に記載のロータと、上記ロータの外周に配置されたステータを備え、上記ロータが上記ステータに対して回転可能に支持されている回転機。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006271942A JP2008092702A (ja) | 2006-10-03 | 2006-10-03 | リング型焼結磁石、ロータ及び回転機 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006271942A JP2008092702A (ja) | 2006-10-03 | 2006-10-03 | リング型焼結磁石、ロータ及び回転機 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008092702A true JP2008092702A (ja) | 2008-04-17 |

| JP2008092702A5 JP2008092702A5 (ja) | 2009-01-22 |

Family

ID=39376256

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006271942A Pending JP2008092702A (ja) | 2006-10-03 | 2006-10-03 | リング型焼結磁石、ロータ及び回転機 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2008092702A (ja) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012010571A (ja) * | 2010-05-28 | 2012-01-12 | Nisca Corp | 回転電機用磁石ロータ及びその製造方法並びにインナーロータ型モータ |

| CN103368293A (zh) * | 2012-03-26 | 2013-10-23 | 珠海格力电器股份有限公司 | 电机转子结构及具有该结构的电机 |

| CN103904851A (zh) * | 2014-03-28 | 2014-07-02 | 湖北立锐机电有限公司 | 磁环结构、轴及使用其的永磁同步电机 |

| DE102013206787A1 (de) * | 2013-04-16 | 2014-10-16 | Efficient Energy Gmbh | Rotor und Verfahren zum Herstellen eines Rotors |

| CN108565993A (zh) * | 2018-06-11 | 2018-09-21 | 成都银河磁体股份有限公司 | 一种磁体 |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0576147A (ja) * | 1991-09-10 | 1993-03-26 | Fuji Elelctrochem Co Ltd | モータ用ロータ |

| JPH07222385A (ja) * | 1994-01-31 | 1995-08-18 | Fuji Electric Co Ltd | 逆突極性円筒型磁石同期電動機 |

| JPH0956092A (ja) * | 1995-08-10 | 1997-02-25 | Daido Steel Co Ltd | 永久磁石ロータ |

| JPH11308795A (ja) * | 1998-04-20 | 1999-11-05 | Mitsubishi Electric Corp | 永久磁石式同期電動機 |

| JP2004248378A (ja) * | 2003-02-12 | 2004-09-02 | Toyoda Mach Works Ltd | リング磁石、リング磁石を備えた回転電機及び回転電機用ロータ |

| WO2005008862A1 (ja) * | 2003-07-22 | 2005-01-27 | Aichi Steel Corporation Ltd. | 薄型ハイブリッド着磁型リング磁石、ヨーク付き薄型ハイブリッド着磁型リング磁石、および、ブラシレスモータ |

| JP2006230099A (ja) * | 2005-02-17 | 2006-08-31 | Mitsubishi Electric Corp | リング型磁石、リング型磁石の製造装置、及びリング型磁石の製造方法 |

-

2006

- 2006-10-03 JP JP2006271942A patent/JP2008092702A/ja active Pending

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0576147A (ja) * | 1991-09-10 | 1993-03-26 | Fuji Elelctrochem Co Ltd | モータ用ロータ |

| JPH07222385A (ja) * | 1994-01-31 | 1995-08-18 | Fuji Electric Co Ltd | 逆突極性円筒型磁石同期電動機 |

| JPH0956092A (ja) * | 1995-08-10 | 1997-02-25 | Daido Steel Co Ltd | 永久磁石ロータ |

| JPH11308795A (ja) * | 1998-04-20 | 1999-11-05 | Mitsubishi Electric Corp | 永久磁石式同期電動機 |

| JP2004248378A (ja) * | 2003-02-12 | 2004-09-02 | Toyoda Mach Works Ltd | リング磁石、リング磁石を備えた回転電機及び回転電機用ロータ |

| WO2005008862A1 (ja) * | 2003-07-22 | 2005-01-27 | Aichi Steel Corporation Ltd. | 薄型ハイブリッド着磁型リング磁石、ヨーク付き薄型ハイブリッド着磁型リング磁石、および、ブラシレスモータ |

| JP2006230099A (ja) * | 2005-02-17 | 2006-08-31 | Mitsubishi Electric Corp | リング型磁石、リング型磁石の製造装置、及びリング型磁石の製造方法 |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012010571A (ja) * | 2010-05-28 | 2012-01-12 | Nisca Corp | 回転電機用磁石ロータ及びその製造方法並びにインナーロータ型モータ |

| CN103368293A (zh) * | 2012-03-26 | 2013-10-23 | 珠海格力电器股份有限公司 | 电机转子结构及具有该结构的电机 |

| DE102013206787A1 (de) * | 2013-04-16 | 2014-10-16 | Efficient Energy Gmbh | Rotor und Verfahren zum Herstellen eines Rotors |

| US10256686B2 (en) | 2013-04-16 | 2019-04-09 | Efficient Energy Gmbh | Rotor and method for producing a rotor |

| CN103904851A (zh) * | 2014-03-28 | 2014-07-02 | 湖北立锐机电有限公司 | 磁环结构、轴及使用其的永磁同步电机 |

| CN108565993A (zh) * | 2018-06-11 | 2018-09-21 | 成都银河磁体股份有限公司 | 一种磁体 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7173119B2 (ja) | 永久磁石片 | |

| CN102362410B (zh) | 永磁体电机和用于电机的永磁体 | |

| JP5860654B2 (ja) | インナーロータ型永久磁石モータ | |

| US7618496B2 (en) | Radial anisotropic sintered magnet and its production method, magnet rotor using sintered magnet, and motor using magnet rotor | |

| US9716411B2 (en) | Permanent-magnet-type rotating electric mechanism | |

| US20140062254A1 (en) | Permanent Magnet Rotating Electrical Machine | |

| JP2008245488A (ja) | リング状磁石及びその製造方法、並びにモータ | |

| US9484776B2 (en) | Motor | |

| WO2010116921A1 (ja) | 磁気回路構造体 | |

| US20230134477A1 (en) | Core piece, stator core, stator, and rotary electric machine | |

| JP5325074B2 (ja) | 回転電機およびその固定子 | |

| JP2008092702A (ja) | リング型焼結磁石、ロータ及び回転機 | |

| JP2012095401A (ja) | 回転電機の回転子及び回転電機 | |

| JP2015154507A (ja) | ステータコアおよび永久磁石型モータ | |

| JP2008167615A (ja) | 単相クローポール型永久磁石モータ | |

| JP2008109725A (ja) | リング型焼結磁石及びその製造方法並びに永久磁石型モータ | |

| JP4644875B2 (ja) | 電動機および電動機の回転子に用いられるエンドプレート | |

| WO2022168708A1 (ja) | 界磁子 | |

| JP2007336624A (ja) | 多相クローティース型永久磁石モータ | |

| JP2020103039A (ja) | アキシャルエアギャップ型電動機 | |

| JP6384543B2 (ja) | 極異方性リング磁石、及びそれを用いた回転子 | |

| JP4391964B2 (ja) | リング型磁石及びリング型磁石の製造方法 | |

| JP6403672B2 (ja) | 回転電機、及びエレベータ用巻上機 | |

| JP3943532B2 (ja) | 焼結リング磁石 | |

| JP2011147288A (ja) | 同期電動機の回転子 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20081201 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20081201 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20110512 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110607 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110801 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120626 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20121106 |