JP2005298932A - 剛性率に優れたばね向け高強度鋼線用の準安定オーステナイト系ステンレス鋼線 - Google Patents

剛性率に優れたばね向け高強度鋼線用の準安定オーステナイト系ステンレス鋼線 Download PDFInfo

- Publication number

- JP2005298932A JP2005298932A JP2004119154A JP2004119154A JP2005298932A JP 2005298932 A JP2005298932 A JP 2005298932A JP 2004119154 A JP2004119154 A JP 2004119154A JP 2004119154 A JP2004119154 A JP 2004119154A JP 2005298932 A JP2005298932 A JP 2005298932A

- Authority

- JP

- Japan

- Prior art keywords

- steel wire

- stainless steel

- rigidity

- strength

- austenitic stainless

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Landscapes

- Springs (AREA)

- Heat Treatment Of Steel (AREA)

Abstract

【解決手段】 質量%で、C:0.03〜0.14%,Si:0.1〜4.0%,Mn:1.0〜8.0%,Ni:1.0〜5.0%,Cr:13.0〜19.0%,N:0.05〜0.30%を含有し残部がFeおよび不可避的な成分からなり、且つ、(1)式で表されるMd30の値がー10〜40(℃)であることを特徴とする高強度・高剛性ばね向けの準安定オーステナイト系ステンレス鋼線である。必要に応じて、さらに、引張強さが2000N/mm2以上,剛性率が70GPa以上,加工誘起マルテンサイト量が20〜80Vol.%であることを特徴とする。必要に応じて、さらに、200〜600℃の低温時効で平均粒子サイズが0.2μm以下のCr炭窒化物が分散していることを特徴とする。

【選択図】 なし

Description

(1)質量%で、C:0.03〜0.14%,Si:0.1〜4.0%,Mn:1.0〜8.0%,Ni:1.0〜5.0%,Cr:13.0〜19.0%,N:0.05〜0.30%を含有し残部がFeおよび不可避的な成分からなり、且つ、(1)式で表されるMd30の値が−10〜40(℃)であることを特徴とする高強度・高剛性ばね向けの準安定オーステナイト系ステンレス鋼線である。

Md30=551−462(C+N)−9.2Si−8.1Mn

−29(Ni+Cu)−13.7Cr−18.5Mo ・・・・・・・(1)

(2)さらに、引張強さが2000N/mm2以上,剛性率が70GPa以上,加工誘起マルテンサイト量が20〜80Vol.%であることを特徴とする前記(1)記載の高強度・高剛性ばね向けの準安定オーステナイト系ステンレス鋼線である。

(3)さらに、200〜600℃の低温時効で平均粒子サイズが0.2μm以下のCr炭窒化物が分散していることを特徴とする前記(1)又は(2)記載の高強度・高剛性ばね向けの準安定オーステナイト系ステンレス鋼線である。

(4)さらに、質量%で、下記のA,B,Cのいずれか1種以上含有することを特徴とする前記(1)〜(3)記載の高強度・高剛性ばね向けの準安定オーステナイト系ステンレス鋼線である。

A:Al,Nb,Ti,Zr,Ta,Wの何れか1種または2種以上をそれぞれ: 0.01〜0.30%

B:V:0.1〜0.5%

C:Mo:0.2〜3.0%,Cu:0.2〜1.0%,Co:0.05〜

3.0%の何れかの1種または2種以上

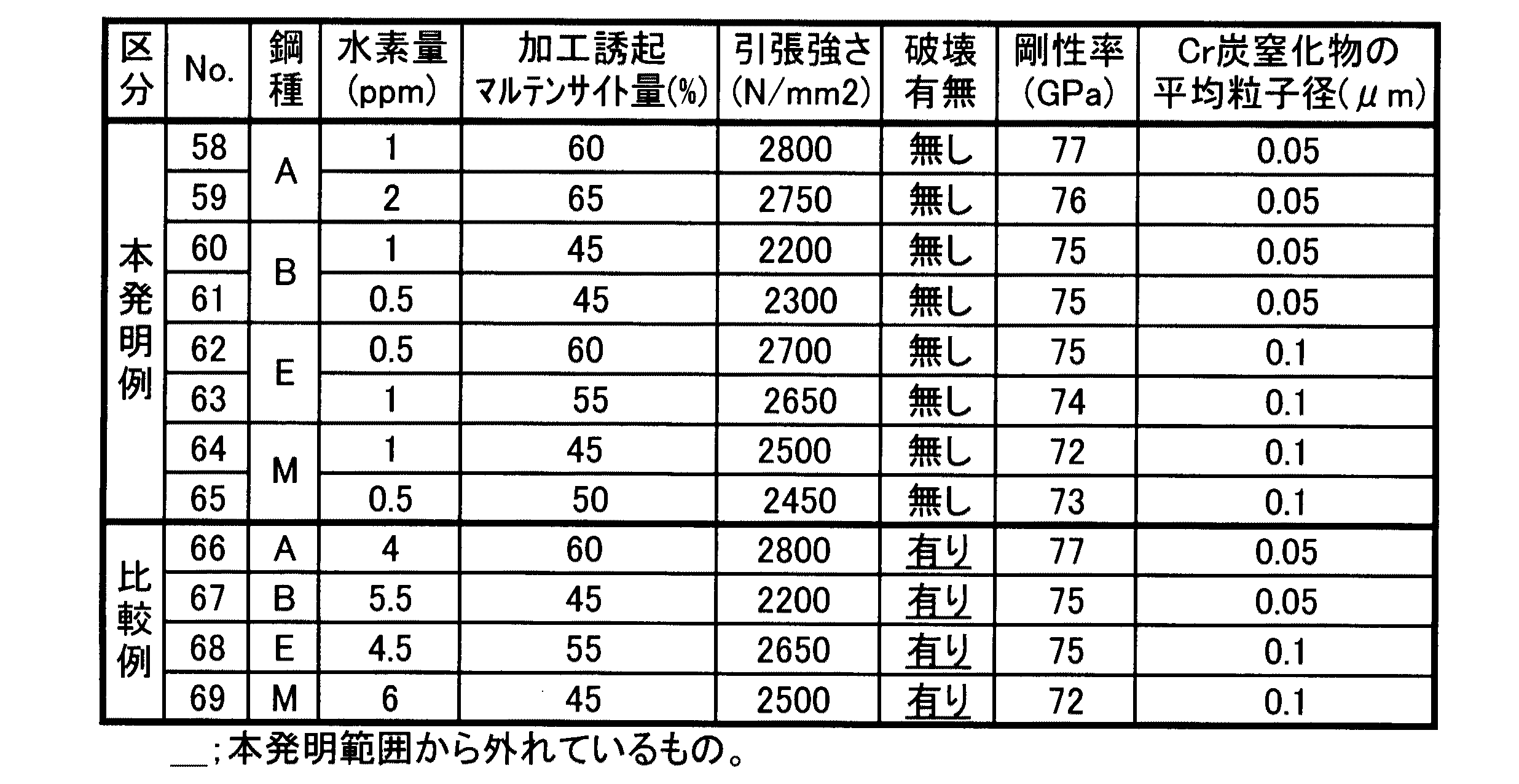

(5)さらに、水素:1.5ppm以下であることを特徴とする前記(1)〜(4)記載の高強度・高剛性ばね向けの準安定オーステナイト系ステンレス鋼線である。

(6)さらに、質量%で、B:0.001〜0.01%を含有することを特徴とする前記(1)〜(5)記載の高強度・高剛性ばね向けの準安定オーステナイト系ステンレス鋼線である。

(7)さらに、Ca:0.0005〜0.01%,Mg:0.0005〜0.01%の1種以上を含有することを特徴とする前記(1)〜(6)記載の高強度・高剛性ばね向けの準安定オーステナイト系ステンレス鋼線およびばね製品である。

(8)さらに、前記(1)〜(7)記載の鋼線の素材となる伸線加工用の準安定オーステナイト系ステンレス鋼線材である。

鋼中の水素は、延靱性を確保するために、必要に応じて、1.5ppm以下に限定する。

引張強さは、JIS Z2241の引張試験により測定した。

剛性率は、ねじり振り子法により測定した。

Claims (8)

- 質量%で、C:0.03〜0.14%,Si:0.1〜4.0%,Mn:1.0〜8.0%,Ni:1.0〜5.0%,Cr:13.0〜19.0%,N:0.05〜0.30%を含有し残部がFeおよび不可避的な成分からなり、且つ、(1)式で表されるMd30の値が−10〜40(℃)であることを特徴とする高強度・高剛性ばね向けの準安定オーステナイト系ステンレス鋼線。

Md30=551−462(C+N)−9.2Si−8.1Mn

−29(Ni+Cu)−13.7Cr−18.5Mo ・・・・・・・(1) - さらに、引張強さが2000N/mm2以上,剛性率が70GPa以上,加工誘起マルテンサイト量が20〜80Vol.%であることを特徴とする請求項1記載の高強度・高剛性ばね向けの準安定オーステナイト系ステンレス鋼線。

- さらに、200〜600℃の低温時効で平均粒子サイズが0.2μm以下のCr炭窒化物が分散していることを特徴とする請求項1又は2記載の高強度・高剛性ばね向けの準安定オーステナイト系ステンレス鋼線。

- さらに、質量%で、下記のA,B,Cのいずれか1種以上含有することを特徴とする請求項1〜3のいずれかに記載の高強度・高剛性ばね向けの準安定オーステナイト系ステンレス鋼線。

A:Al,Nb,Ti,Zr,Ta,Wの何れか1種または2種以上をそれぞれ:0. 01〜0.30%

B:V:0.1〜0.5%

C:Mo:0.2〜3.0%,Cu:0.2〜1.0%,Co:0.05〜3.0

%の何れかの1種または2種以上 - さらに、水素:1.5ppm以下であることを特徴とする請求項1〜4のいずれかに記載の高強度・高剛性ばね向けの準安定オーステナイト系ステンレス鋼線。

- さらに、質量%で、B:0.001〜0.01%を含有することを特徴とする請求項1〜5のいずれかに記載の高強度・高剛性ばね向けの準安定オーステナイト系ステンレス鋼線。

- さらに、Ca:0.0005〜0.01%,Mg:0.0005〜0.01%の1種以上を含有することを特徴とする請求項1〜6のいずれかに記載の高強度・高剛性ばね向けの準安定オーステナイト系ステンレス鋼線。

- さらに、請求項1〜7のいずれかに記載の鋼線の素材となる伸線加工用の準安定オーステナイト系ステンレス鋼線材。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004119154A JP4319083B2 (ja) | 2004-04-14 | 2004-04-14 | 剛性率に優れたばね向け高強度鋼線用の準安定オーステナイト系ステンレス鋼線 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004119154A JP4319083B2 (ja) | 2004-04-14 | 2004-04-14 | 剛性率に優れたばね向け高強度鋼線用の準安定オーステナイト系ステンレス鋼線 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005298932A true JP2005298932A (ja) | 2005-10-27 |

| JP4319083B2 JP4319083B2 (ja) | 2009-08-26 |

Family

ID=35330840

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004119154A Expired - Lifetime JP4319083B2 (ja) | 2004-04-14 | 2004-04-14 | 剛性率に優れたばね向け高強度鋼線用の準安定オーステナイト系ステンレス鋼線 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4319083B2 (ja) |

Cited By (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007314816A (ja) * | 2006-05-23 | 2007-12-06 | Nippon Steel & Sumikin Stainless Steel Corp | 延性に優れる太径の高強度ステンレス鋼線および線材並びに鋼線の製造方法 |

| WO2008093453A1 (ja) * | 2007-01-31 | 2008-08-07 | National Institute Of Advanced Industrial Science And Technology | オーステナイト系ステンレス鋼、及びその水素除去方法 |

| WO2009107475A1 (ja) * | 2008-02-29 | 2009-09-03 | 独立行政法人産業技術総合研究所 | オーステナイト系ステンレス鋼、及びその水素除去方法 |

| JP2010189719A (ja) * | 2009-02-18 | 2010-09-02 | Nisshin Steel Co Ltd | 時効硬化型ばね用ステンレス鋼板 |

| JP2011502214A (ja) * | 2007-10-31 | 2011-01-20 | ローベルト ボツシユ ゲゼルシヤフト ミツト ベシユレンクテル ハフツング | 伝動ベルトのリング部品及びそのための製造方法 |

| JP2011047008A (ja) * | 2009-08-27 | 2011-03-10 | Nippon Metal Ind Co Ltd | ばね用オーステナイト系ステンレス鋼 |

| WO2011102499A1 (ja) * | 2010-02-18 | 2011-08-25 | 新日鐵住金ステンレス株式会社 | 真空容器用二相ステンレス鋼材とその製造方法 |

| CN102337481A (zh) * | 2010-07-20 | 2012-02-01 | 宝山钢铁股份有限公司 | 一种耐蚀性优良的含钼节镍奥氏体不锈钢及其制造方法 |

| CN102605291A (zh) * | 2012-03-27 | 2012-07-25 | 宝山钢铁股份有限公司 | 一种加工性能优良的节镍奥氏体不锈钢冷轧板及其制造方法 |

| WO2013146876A1 (ja) * | 2012-03-29 | 2013-10-03 | 新日鐵住金ステンレス株式会社 | 耐熱へたり性に優れた高強度ステンレス鋼線、高強度ばね及びその製造方法 |

| JP2014185367A (ja) * | 2013-03-22 | 2014-10-02 | Nippon Steel & Sumikin Stainless Steel Corp | ねじり加工性に優れるステンレス鋼線とその製造方法、並びに、ステンレス鋼線材とその製造方法 |

| CN104928596A (zh) * | 2015-05-16 | 2015-09-23 | 王文姣 | 一种高强度汽车车架及其制造方法 |

| JP2015196870A (ja) * | 2014-03-31 | 2015-11-09 | 新日鐵住金ステンレス株式会社 | ばね疲労特性に優れた高強度複相ステンレス鋼線材、及びその製造方法、ならびにばね疲労特性に優れた高強度複相ステンレス鋼線 |

| KR20160005324A (ko) | 2014-06-11 | 2016-01-14 | 닛폰 스틸 앤드 스미킨 스테인레스 스틸 코포레이션 | 고강도 복상 스테인리스 강선재, 고강도 복상 스테인리스 강선과 그 제조 방법 및 스프링 부품 |

| WO2016131748A1 (de) * | 2015-02-17 | 2016-08-25 | Sandvik Materials Technology Deutschland Gmbh | Verfahren zum herstellen eines strangs aus edelstahl sowie strang aus edelstahl |

| JP2017106096A (ja) * | 2015-12-07 | 2017-06-15 | ポスコPosco | 耐食性に優れた高強度線材及びその製造方法 |

| CN109609854A (zh) * | 2019-01-23 | 2019-04-12 | 福建青拓特钢技术研究有限公司 | 一种700MPa级高强度亚稳态奥氏体-马氏体不锈钢 |

| KR20200124751A (ko) | 2018-06-11 | 2020-11-03 | 닛테츠 스테인레스 가부시키가이샤 | 스테인리스 강선용 선재, 스테인리스 강선 및 그 제조 방법, 및, 스프링 부품 |

| JP2021116445A (ja) * | 2020-01-23 | 2021-08-10 | 日鉄ステンレス株式会社 | オーステナイト系ステンレス鋼材及びその製造方法、並びに電子機器部材 |

| JP2022514678A (ja) * | 2018-12-18 | 2022-02-14 | ポスコ | 高強度ステンレス鋼 |

-

2004

- 2004-04-14 JP JP2004119154A patent/JP4319083B2/ja not_active Expired - Lifetime

Cited By (30)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007314816A (ja) * | 2006-05-23 | 2007-12-06 | Nippon Steel & Sumikin Stainless Steel Corp | 延性に優れる太径の高強度ステンレス鋼線および線材並びに鋼線の製造方法 |

| WO2008093453A1 (ja) * | 2007-01-31 | 2008-08-07 | National Institute Of Advanced Industrial Science And Technology | オーステナイト系ステンレス鋼、及びその水素除去方法 |

| JP2008208451A (ja) * | 2007-01-31 | 2008-09-11 | National Institute Of Advanced Industrial & Technology | オーステナイト系ステンレス鋼、及びその水素除去方法 |

| JP2011502214A (ja) * | 2007-10-31 | 2011-01-20 | ローベルト ボツシユ ゲゼルシヤフト ミツト ベシユレンクテル ハフツング | 伝動ベルトのリング部品及びそのための製造方法 |

| EP2248918A4 (en) * | 2008-02-29 | 2013-07-03 | Nat Inst Of Advanced Ind Scien | AUSTENITIC STAINLESS STEEL AND HYDROGEN REMOVAL PROCESS THEREFOR |

| WO2009107475A1 (ja) * | 2008-02-29 | 2009-09-03 | 独立行政法人産業技術総合研究所 | オーステナイト系ステンレス鋼、及びその水素除去方法 |

| JPWO2009107475A1 (ja) * | 2008-02-29 | 2011-06-30 | 独立行政法人産業技術総合研究所 | オーステナイト系ステンレス鋼、及びその水素除去方法 |

| JP2010189719A (ja) * | 2009-02-18 | 2010-09-02 | Nisshin Steel Co Ltd | 時効硬化型ばね用ステンレス鋼板 |

| JP2011047008A (ja) * | 2009-08-27 | 2011-03-10 | Nippon Metal Ind Co Ltd | ばね用オーステナイト系ステンレス鋼 |

| JP2011168838A (ja) * | 2010-02-18 | 2011-09-01 | Nippon Steel & Sumikin Stainless Steel Corp | 真空容器用二相ステンレス鋼材とその製造方法 |

| WO2011102499A1 (ja) * | 2010-02-18 | 2011-08-25 | 新日鐵住金ステンレス株式会社 | 真空容器用二相ステンレス鋼材とその製造方法 |

| CN102337481A (zh) * | 2010-07-20 | 2012-02-01 | 宝山钢铁股份有限公司 | 一种耐蚀性优良的含钼节镍奥氏体不锈钢及其制造方法 |

| CN102605291A (zh) * | 2012-03-27 | 2012-07-25 | 宝山钢铁股份有限公司 | 一种加工性能优良的节镍奥氏体不锈钢冷轧板及其制造方法 |

| WO2013146876A1 (ja) * | 2012-03-29 | 2013-10-03 | 新日鐵住金ステンレス株式会社 | 耐熱へたり性に優れた高強度ステンレス鋼線、高強度ばね及びその製造方法 |

| TWI491745B (zh) * | 2012-03-29 | 2015-07-11 | Nippon Steel & Sumikin Sst | 具優異耐熱塌性之高強度不鏽鋼線、高強度彈簧及其製造方法 |

| JP2014185367A (ja) * | 2013-03-22 | 2014-10-02 | Nippon Steel & Sumikin Stainless Steel Corp | ねじり加工性に優れるステンレス鋼線とその製造方法、並びに、ステンレス鋼線材とその製造方法 |

| JP2015196870A (ja) * | 2014-03-31 | 2015-11-09 | 新日鐵住金ステンレス株式会社 | ばね疲労特性に優れた高強度複相ステンレス鋼線材、及びその製造方法、ならびにばね疲労特性に優れた高強度複相ステンレス鋼線 |

| KR20160005324A (ko) | 2014-06-11 | 2016-01-14 | 닛폰 스틸 앤드 스미킨 스테인레스 스틸 코포레이션 | 고강도 복상 스테인리스 강선재, 고강도 복상 스테인리스 강선과 그 제조 방법 및 스프링 부품 |

| WO2016131748A1 (de) * | 2015-02-17 | 2016-08-25 | Sandvik Materials Technology Deutschland Gmbh | Verfahren zum herstellen eines strangs aus edelstahl sowie strang aus edelstahl |

| CN107406902A (zh) * | 2015-02-17 | 2017-11-28 | 山特维克原料技术德国公开股份有限公司 | 用于生产不锈钢制的股坯的方法以及由不锈钢制的股坯 |

| US10501820B2 (en) | 2015-02-17 | 2019-12-10 | Sandvik Materials Technology Deutschland Gmbh | Method for producing a strand from stainless steel and strand made of stainless steel |

| CN104928596A (zh) * | 2015-05-16 | 2015-09-23 | 王文姣 | 一种高强度汽车车架及其制造方法 |

| JP2017106096A (ja) * | 2015-12-07 | 2017-06-15 | ポスコPosco | 耐食性に優れた高強度線材及びその製造方法 |

| KR20200124751A (ko) | 2018-06-11 | 2020-11-03 | 닛테츠 스테인레스 가부시키가이샤 | 스테인리스 강선용 선재, 스테인리스 강선 및 그 제조 방법, 및, 스프링 부품 |

| JP2022514678A (ja) * | 2018-12-18 | 2022-02-14 | ポスコ | 高強度ステンレス鋼 |

| JP7108143B2 (ja) | 2018-12-18 | 2022-07-27 | ポスコ | 高強度ステンレス鋼 |

| CN109609854A (zh) * | 2019-01-23 | 2019-04-12 | 福建青拓特钢技术研究有限公司 | 一种700MPa级高强度亚稳态奥氏体-马氏体不锈钢 |

| CN109609854B (zh) * | 2019-01-23 | 2021-01-12 | 福建青拓特钢技术研究有限公司 | 一种700MPa级高强度亚稳态奥氏体-马氏体不锈钢 |

| JP2021116445A (ja) * | 2020-01-23 | 2021-08-10 | 日鉄ステンレス株式会社 | オーステナイト系ステンレス鋼材及びその製造方法、並びに電子機器部材 |

| JP7506479B2 (ja) | 2020-01-23 | 2024-06-26 | 日鉄ステンレス株式会社 | オーステナイト系ステンレス鋼材及びその製造方法、並びに電子機器部材 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP4319083B2 (ja) | 2009-08-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4319083B2 (ja) | 剛性率に優れたばね向け高強度鋼線用の準安定オーステナイト系ステンレス鋼線 | |

| EP3346020B1 (en) | Spring steel wire and spring | |

| JP4212553B2 (ja) | 捻回値・剛性率に優れる高強度ステンレス鋼線およびその製造方法 | |

| JP5937973B2 (ja) | 疲労特性に優れたSiキルド鋼線材、およびそれを用いたばね | |

| JP5328785B2 (ja) | 低含量のコバルトを有するまたはコバルト不含の硬化マルテンサイト鋼、当該鋼から部品を製造する方法、およびこのようにして得られる部品 | |

| JP4489928B2 (ja) | 高強度オーステナイト系ステンレス鋼線 | |

| CN104204254A (zh) | 耐延迟断裂性优异的加硼高强度螺栓用钢和高强度螺栓 | |

| JP2002363708A (ja) | マルテンサイト系ステンレス鋼 | |

| JP4519513B2 (ja) | 剛性率に優れた高強度ステンレス鋼線およびその製造方法 | |

| CN111479945A (zh) | 具有优秀硬度和冲击韧性的耐磨损钢及其制造方法 | |

| KR102748717B1 (ko) | 오스테나이트계 스테인리스 강재 및 그 제조 방법, 그리고 판스프링 | |

| KR20140033235A (ko) | 스프링 강 및 스프링 | |

| JP4408386B2 (ja) | 結晶粒の微細な複合組織高張力鋼 | |

| JP2012132097A (ja) | ばね用鋼、ばね用鋼線及びばね | |

| CN109790602B (zh) | 钢 | |

| JP3752857B2 (ja) | 油井用Cr含有継目無鋼管 | |

| JP4994932B2 (ja) | オイルテンパー線及びオイルテンパー線の製造方法 | |

| JP5100144B2 (ja) | バネ用鋼板およびそれを用いたバネ材並びにそれらの製造法 | |

| JP2000328198A (ja) | 熱間加工性に優れたオーステナイト系ステンレス鋼 | |

| JP2012052218A (ja) | ばね用鋼線及びその製造方法、並びにばね | |

| JP5692622B1 (ja) | マルテンサイト鋼 | |

| JP4342924B2 (ja) | 高強度製品用ステンレス鋼線材および耐久性に優れたステンレス鋼製高力ボルト | |

| JP7534595B2 (ja) | 耐摩耗鋼の製造方法 | |

| JP4515347B2 (ja) | ばね用鋼線材およびばね用鋼線の耐疲労性の判定方法 | |

| JP3343505B2 (ja) | 冷間加工性と耐遅れ破壊性に優れた高強度ボルト用鋼およびその製法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070115 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20090202 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090303 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090407 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090526 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090527 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120605 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4319083 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130605 Year of fee payment: 4 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R371 | Transfer withdrawn |

Free format text: JAPANESE INTERMEDIATE CODE: R371 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |