JP2005298920A - Cu−Ni−Si−Mg系銅合金条 - Google Patents

Cu−Ni−Si−Mg系銅合金条 Download PDFInfo

- Publication number

- JP2005298920A JP2005298920A JP2004118177A JP2004118177A JP2005298920A JP 2005298920 A JP2005298920 A JP 2005298920A JP 2004118177 A JP2004118177 A JP 2004118177A JP 2004118177 A JP2004118177 A JP 2004118177A JP 2005298920 A JP2005298920 A JP 2005298920A

- Authority

- JP

- Japan

- Prior art keywords

- particles

- less

- mass

- copper alloy

- particle size

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C9/00—Alloys based on copper

- C22C9/06—Alloys based on copper with nickel or cobalt as the next major constituent

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01B—CABLES; CONDUCTORS; INSULATORS; SELECTION OF MATERIALS FOR THEIR CONDUCTIVE, INSULATING OR DIELECTRIC PROPERTIES

- H01B1/00—Conductors or conductive bodies characterised by the conductive materials; Selection of materials as conductors

- H01B1/02—Conductors or conductive bodies characterised by the conductive materials; Selection of materials as conductors mainly consisting of metals or alloys

- H01B1/026—Alloys based on copper

-

- H10W72/00—

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2002/00—Crystal-structural characteristics

- C01P2002/60—Compounds characterised by their crystallite size

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C2202/00—Physical properties

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Conductive Materials (AREA)

Abstract

【解決手段】1.0〜4.0質量%のNiを含有し、Niの質量%濃度に対し1/6〜1/4の濃度のSiを含有し、0.05%〜0.3質量%のMgを含有し、残部がCu及び不可避的不純物からなる銅基合金であって、圧延方向に平行な断面において、Ni−Si系化合物粒子が以下の(1)及び(2)の分布状態を有することを特徴とするCu−Ni−Si−Mg系銅合金条。

(1)粒径が10μm以上20μm以下のNi−Si系化合物粒子が、2個/mm2以下である。

(2)粒径が2μm以上20μm以下のNi−Si系化合物粒子より構成されるNi−Si系粒子群のうち、長さが0.05mm以上1.0mm以下のNi−Si系粒子群の個数が、2個/mm2以下である。

【選択図】なし

Description

(1)強度及び耐応力緩和特性が向上する(特開昭61−250134号公報)、

(2)熱間加工性が向上する(特開平05−345941号公報)、

(3)Mgが酸化物となって酸素をトラップすることにより、熱処理の際のSi酸化物の生成又は粗大化を阻止できる(特開平09−209062号公報)、

等が報告されている。

(1)半田付けを行った際に、粒子群上で半田がはじいた。

(2)エッチング加工の際に、粒子が溶け残り、エッチング面の平滑性が失われた。

(3)Ag、Ni等のめっきを行った際に、粒子群上でめっきのピンホールが生じた。また、粒子群上では充分なめっき密着強度が得られず、この部分でめっきの剥がれやめっきフクレが生じた。

(4)曲げ加工の際に、粒子群が割れの起点となり、曲げ加工性が劣化した。

(5)冷間圧延の際にキズ発生の原因となり、表面外観が損なわれた。

(1)粒径が10μm以上20μm以下の粒子については分散して分布していても、特性に悪影響を及ぼすが、2個/mm2以下であれば悪影響を無視できること、

(2)粒径が2μm以上10μm未満の粒子については、分散して分布していれば特性への影響は小さいが、集合して粒子群として存在すると特性に悪影響を及ぼすこと、

(3)粒径が2μm未満の粒子については、集合して粒子群として存在しても特性への影響は小さいこと、

を見出した。

(1)粒径が10μm以上20μm以下のNi−Si系化合物粒子が、2個/mm2以下である。

(2)粒径が2μm以上20μm以下のNi−Si系化合物粒子より構成されるNi−Si系粒子群のうち、長さが0.05mm以上1.0mm以下のNi−Si系粒子群の個数が、2個/mm2以下である。

Ni及びSiは、時効処理を行うことにより、Ni2Siを主とする金属間化合物の微細な粒子を形成する。その結果、合金の強度が著しく増加し、同時に電気伝導性も上昇する。Siの添加濃度(質量%)は、Niの添加濃度(質量%)の1/6〜1/4の範囲とする。Si添加量がこの範囲から外れると、導電率が低下する。Niは1.0〜4.0質量%の範囲で添加する。Niが1.0質量%を下回ると充分な強度が得られない。Niが4.0質量%を超えると、熱間圧延で割れが発生する。

Cu−Ni−Si合金に0.05質量%以上のMgを添加すると、引張り強さ及び耐力が上昇し、耐熱性及び応力緩和特性も向上する。一方Mg添加量が0.3質量%を超えると、製造性が劣化するとともに導電率の低下が大きくなる。

粒径が10μm以上の粒子は、分散して分布していても、半田濡れ性、めっき性、曲げ加工性等に悪影響を及ぼすが、粒径が10μm以上の粒子の個数が、圧延方向に平行な断面において2個/mm2以下であれば特性への悪影響が無視できることを見出した。ここで、Ni−Si系粒子とは、Niを50at%以上含有し、かつSiを20at%以上含有する粒子と定義する。また、Ni−Si系粒子の粒径は、粒子を囲む最小円の直径と定義する(以下同様)。なお粒径が20μmを超える粒子は、その個数にかかわらず、特性に悪影響を及ぼすが、通常のCu―Ni−Si合金には20μmを超える粒子は存在しない。

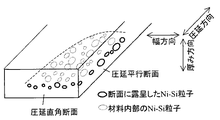

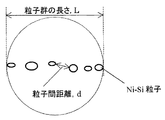

粒径が2μm以上のNi−Si系粒子が集合して粒子群を形成すると、半田濡れ性、めっき性、曲げ加工性等に悪影響を及ぼす。図2に圧延平行断面において観察されるNi−Si系粒子群の代表的形態を示す(FE−SEM〔電解放射型走査電子顕微鏡:PHILIPS社製〕を用い倍率1000倍で観察できる)。ここで、隣接する粒径2μm以上20μm以下のNi−Si系粒子との距離(d)が10μm以内である粒径2μm以上20μm以下のNi−Si系粒子の集合体を、Ni−Si系粒子群と定義する。Ni−Si系粒子が10μmを超える間隔で分散していると、その粒径が10μm以下であれば、特性への悪影響は無視できるが、10μm以下の距離で集合していると粒径が10μm以下であっても粒径が2μm未満でない限り粒子群として特性に悪影響を及ぼす。ここでは「粒子群の長さ(L)」を1個の粒子群を囲む最小円の直径と定義するが、長さが大きい粒子群ほど、また粒子群の個数が多いほど特性への悪影響は大きい。しかしながら本発明者による実験結果によれば、2μm以上のNi−Si系粒子が集合して粒子群を形成しても、圧延方向に平行な断面において、粒子群の長さ(L)が0.05mmよりも短い場合にはその個数に関係なく半田濡れ性、めっき性、曲げ加工性等の特性に悪影響を与えず、粒子群の長さ(L)が0.05mm以上1.0mm以下の場合には粒子群の個数が2個/mm2以下であれば、特性に悪影響を与えないことがわかった。なお長さ(L)が1.0mmを超える粒子群はその個数にかかわらず、特性に悪影響を及ぼすが、通常のCu―Ni−Si合金には1.0mmを超える粒子群は存在しない。

Ni又はSiと化学的に反応する元素を、Cu−Ni−Si−Mg系銅合金条に添加すると、Ni−Si系粒子の形態や分布が変化するので、本発明の効果が得られない。一方、強度上昇等を目的としてSn、Zn、Agといった、Ni及びSiと化学的に反応しない元素を添加する場合については、これら元素を添加しない場合と同様に、本発明の効果が得られる。ただし、導電率が低下するため、その添加量は合計で2.0質量%以下にすることが望ましいが、所望の効果を得るためには0.01質量%以上とするのが好ましい。

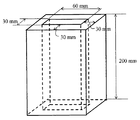

(1)鋳込み温度:1150℃と1250℃の二種類の条件で行った。鋳込み温度を下げることにより、鋳造組織が微細になり、Ni−Si系粒子が分散することを期待した。

(2)鋳型材質:耐火煉瓦、黒鉛、鋳鉄、純銅の四種類の条件で行った。耐火煉瓦、黒鉛、鋳鉄、純銅の順に、冷却速度が大きくなる。冷却速度を大きくすることにより鋳造組織が微細になり、Ni−Si系粒子が分散することを期待した。

(1)インゴットを780℃で3時間加熱後、厚さ8mmまで熱間圧延した。熱間圧延終了温度は620℃であった。

(2)熱延材表面の酸化スケールをグラインダーで除去した。

(3)板厚2mmまで冷間圧延した。

(4)溶体化処理として780℃で20秒間加熱し水中で急冷した。

(5)化学研磨により表面酸化膜を除去した。

(6)板厚0.5mmまで冷間圧延した。

(7)時効処理として水素中で430℃で3時間加熱した。

(8)化学研磨により表面酸化膜を除去した。

(9)板厚0.15mmまで冷間圧延した。

(10)歪取り焼鈍(低温焼鈍)として、水素中、400℃で1分間加熱した。

圧延方向に平行な断面を、直径1μmのダイヤモンド砥粒を用いた機械研磨により鏡面に仕上げた後、20℃、47°Be(ボーメ)の塩化第二鉄水溶液中に攪拌しながら2分間浸漬した。このエッチング処理によってCuの母地が溶解し、Ni−Si系粒子が溶け残って現出した。この断面をFE−SEM〔電解放射型走査電子顕微鏡:PHILIPS社製〕を用い倍率1000倍で観察し、10μm以上の粒子の個数と粒子群の個数を測定した。ここで、粒子及び粒子群の個数は試料の圧延方向に平行な断面から観察面積が2mm2となるように複数の観察視野を無作為に選んで観察し、測定した。なお、20μmを超える粒子は観察されなかった。また、長さが1.0mmを超える粒子群も観察されなかった。粒子及び粒子群の成分がNi−Si系粒子であることを、その代表的形態のものをFE−SEMのEDS〔エネルギー分散型X線分析〕を用いて分析することにより確認した。

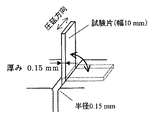

図4に示すように、曲げ軸が圧延方向と平行方向になるように方向(Bad Way)に、曲げ半径0.15mmの片側90度の繰り返し曲げを行ない、往復を1回と数える方法で破断するまでの回数を数えた。試験を5回行ない、5回の平均を求めた。

幅10mmの短冊形状の試験片を採取し、表面をアセトン脱脂し、10vol%硫酸水溶液で酸洗した。その後、試料を25%ロジン−エタノールに5秒間浸漬した後、半田槽中に10秒間浸漬した。半田の組成は60質量%Sn−40質量%Pb、半田の温度は230℃とし、試料の浸漬深さは10mmとした。半田浸漬後の試料表面を実体顕微鏡で観察すると、試料によっては、半田をはじいた点状の部位が観察された。1000mm2の面積(試験片5個の表裏分)に対し、この半田はじき部の個数を求めた。

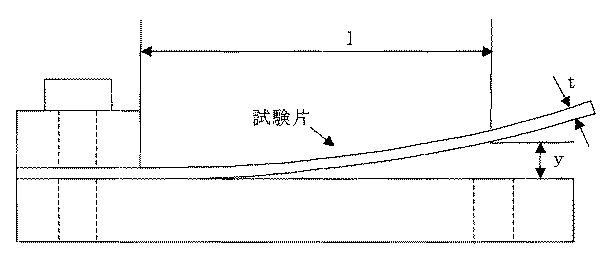

図5の様に幅10mm×長さ100mmに加工した厚みt=0.15mmの試験片に標点距離l=50mmで高さy0=20mmの曲げ応力を負荷し、150℃にて1000時間加熱後の図6に示す永久変形量(高さ)yを測定し応力緩和率{[(y−y1)(mm)/(y0−y1)(mm)]×100(%)}を算出した。なお、y1は応力を負荷する前の初期のソリの高さである。

なお、特開2000‐49369号公報では、全粒子の大きさを10μm以下とし、かつ5〜10μmの大きさの介在物個数を50個/mm2に規定している。そして、この状態を得るために、熱間圧延加熱温度を800℃以上、終了温度を650℃以上に規定し、溶体化処理温度は800℃以上が好ましいとしている。ここで、本発明のNo.5についてみると、粒径10μm以上のNi−Si粒子個数は1.0個/mm2であり、また5〜10μmの粒子個数を別途測定したところ、60個/mm2であった。これは熱間圧延温度と溶体化処理温度が低いためである。しかしながら、鋳造条件を適正化しNi−Si粒子の分布を調整することによりNi−Si粒の個数は多いにも関わらず良好な半田濡れ性と繰り返し曲げ加工性が得られている。

Claims (3)

- 1.0〜4.0質量%のNiを含有し、Niの質量%濃度に対し1/6〜1/4の濃度のSiを含有し、0.05%〜0.3質量%のMgを含有し、残部がCu及び不可避的不純物からなる銅基合金であって、圧延方向に平行な断面において、Ni−Si系化合物粒子が以下の(1)及び(2)の分布状態を有することを特徴とするCu−Ni−Si−Mg系銅合金条。

(1)粒径が10μm以上20μm以下のNi−Si系化合物粒子が、2個/mm2以下である。

(2)粒径が2μm以上20μm以下のNi−Si系化合物粒子より構成されるNi−Si系粒子群のうち、長さが0.05mm以上1.0mm以下のNi−Si系粒子群の個数が、2個/mm2以下である。 - 更にSn、Zn、Agのうち1種類以上を総量で0.01〜2.0質量%含有することを特徴とする請求項1のCu−Ni−Si−Mg系銅合金条。

- 請求項1又は2記載の合金条を加工して得られる電子機器用部品。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004118177A JP4020881B2 (ja) | 2004-04-13 | 2004-04-13 | Cu−Ni−Si−Mg系銅合金条 |

| TW094109548A TWI274786B (en) | 2004-04-13 | 2005-03-28 | Cu-Ni-Si-Mg based copper alloy strip |

| KR1020050030164A KR100689687B1 (ko) | 2004-04-13 | 2005-04-12 | Cu-Ni-Si-Mg 계 구리 합금 스트립 |

| CNB2005100697613A CN100350064C (zh) | 2004-04-13 | 2005-04-13 | Cu-Ni-Si-Mg系铜合金条 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004118177A JP4020881B2 (ja) | 2004-04-13 | 2004-04-13 | Cu−Ni−Si−Mg系銅合金条 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005298920A true JP2005298920A (ja) | 2005-10-27 |

| JP4020881B2 JP4020881B2 (ja) | 2007-12-12 |

Family

ID=35263077

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004118177A Expired - Lifetime JP4020881B2 (ja) | 2004-04-13 | 2004-04-13 | Cu−Ni−Si−Mg系銅合金条 |

Country Status (4)

| Country | Link |

|---|---|

| JP (1) | JP4020881B2 (ja) |

| KR (1) | KR100689687B1 (ja) |

| CN (1) | CN100350064C (ja) |

| TW (1) | TWI274786B (ja) |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006233314A (ja) * | 2005-02-28 | 2006-09-07 | Dowa Mining Co Ltd | 高強度銅合金 |

| WO2009123140A1 (ja) * | 2008-03-31 | 2009-10-08 | 日鉱金属株式会社 | 導電性ばね材に用いられるCu-Ni-Si系合金 |

| US7947133B2 (en) | 2006-09-12 | 2011-05-24 | Furukawa Electric Co., Ltd. | Copper alloy strip material for electrical/electronic equipment and process for producing the same |

| US8137489B2 (en) | 2009-03-05 | 2012-03-20 | Hitachi Cable, Ltd. | Copper alloy material and a method for fabricating the same |

| CN105463236A (zh) * | 2015-12-02 | 2016-04-06 | 芜湖楚江合金铜材有限公司 | 一种高效能复合铜合金线材及其加工工艺 |

| DE112010001811B4 (de) | 2009-04-30 | 2019-05-02 | Jx Nippon Mining & Metals Corp. | Cu-Ni-Si-Mg-Legierung mit verbesserter Leitfähigkeit und Biegbarkeit |

| JP2021099346A (ja) * | 2017-07-10 | 2021-07-01 | 株式会社協成 | 銅銀合金を用いた導電性部材、コンタクトピン及び装置 |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4950734B2 (ja) * | 2007-03-30 | 2012-06-13 | Jx日鉱日石金属株式会社 | 熱間加工性に優れた高強度高導電性銅合金 |

| EP2554691A4 (en) * | 2010-04-02 | 2014-03-12 | Jx Nippon Mining & Metals Corp | CU-NI-SI ALLOY FOR ELECTRONIC MATERIAL |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4154100B2 (ja) * | 1999-12-17 | 2008-09-24 | 日鉱金属株式会社 | 表面特性の優れた電子材料用銅合金およびその製造方法 |

-

2004

- 2004-04-13 JP JP2004118177A patent/JP4020881B2/ja not_active Expired - Lifetime

-

2005

- 2005-03-28 TW TW094109548A patent/TWI274786B/zh not_active IP Right Cessation

- 2005-04-12 KR KR1020050030164A patent/KR100689687B1/ko not_active Expired - Fee Related

- 2005-04-13 CN CNB2005100697613A patent/CN100350064C/zh not_active Expired - Lifetime

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006233314A (ja) * | 2005-02-28 | 2006-09-07 | Dowa Mining Co Ltd | 高強度銅合金 |

| US7947133B2 (en) | 2006-09-12 | 2011-05-24 | Furukawa Electric Co., Ltd. | Copper alloy strip material for electrical/electronic equipment and process for producing the same |

| WO2009123140A1 (ja) * | 2008-03-31 | 2009-10-08 | 日鉱金属株式会社 | 導電性ばね材に用いられるCu-Ni-Si系合金 |

| JP2009263784A (ja) * | 2008-03-31 | 2009-11-12 | Nippon Mining & Metals Co Ltd | 導電性ばね材に用いられるCu−Ni−Si系合金 |

| US8137489B2 (en) | 2009-03-05 | 2012-03-20 | Hitachi Cable, Ltd. | Copper alloy material and a method for fabricating the same |

| DE112010001811B4 (de) | 2009-04-30 | 2019-05-02 | Jx Nippon Mining & Metals Corp. | Cu-Ni-Si-Mg-Legierung mit verbesserter Leitfähigkeit und Biegbarkeit |

| CN105463236A (zh) * | 2015-12-02 | 2016-04-06 | 芜湖楚江合金铜材有限公司 | 一种高效能复合铜合金线材及其加工工艺 |

| JP2021099346A (ja) * | 2017-07-10 | 2021-07-01 | 株式会社協成 | 銅銀合金を用いた導電性部材、コンタクトピン及び装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| TW200533769A (en) | 2005-10-16 |

| KR20060045599A (ko) | 2006-05-17 |

| TWI274786B (en) | 2007-03-01 |

| KR100689687B1 (ko) | 2007-03-09 |

| JP4020881B2 (ja) | 2007-12-12 |

| CN100350064C (zh) | 2007-11-21 |

| CN1683580A (zh) | 2005-10-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101056973B1 (ko) | Cu-Ni-Si 계 합금 | |

| JP5312920B2 (ja) | 電子材料用銅合金板又は条 | |

| JP5054160B2 (ja) | Cu−Mg−P系銅合金条材及びその製造方法 | |

| JP4563508B1 (ja) | Cu−Mg−P系銅合金条材及びその製造方法 | |

| JP2011132564A (ja) | Cu−Mg−P系銅合金条材及びその製造方法 | |

| JP2004149874A (ja) | 易加工高力高導電性銅合金 | |

| KR100622320B1 (ko) | Cu-Ni-Si 합금 및 그 제조방법 | |

| JP6835638B2 (ja) | 強度及び導電性に優れる銅合金板 | |

| JP4020881B2 (ja) | Cu−Ni−Si−Mg系銅合金条 | |

| JP4494258B2 (ja) | 銅合金およびその製造方法 | |

| KR101356258B1 (ko) | 주석 도금의 내열 박리성이 우수한 Cu-Ni-Si계 합금 주석 도금조 | |

| KR100774226B1 (ko) | 주석 도금의 내열 박리성이 우수한Cu-Ni-Si-Zn-Sn 계 합금조 및 그 주석 도금조 | |

| JP2006233314A (ja) | 高強度銅合金 | |

| JP4887851B2 (ja) | Ni−Sn−P系銅合金 | |

| JP4699252B2 (ja) | チタン銅 | |

| JP3837140B2 (ja) | Cu−Ni−Si−Mg系銅合金条 | |

| JP3807387B2 (ja) | 端子・コネクタ用銅合金及びその製造方法 | |

| JP3946709B2 (ja) | Cu−Ni−Si−Mg系銅合金条 | |

| JP4820228B2 (ja) | Snめっきの耐熱剥離性に優れるCu−Zn−Sn系合金条及びそのSnめっき条 | |

| JP4287878B2 (ja) | Cu−Ni−Si−Mg系銅合金条 | |

| JP4642701B2 (ja) | めっき密着性に優れるCu−Ni−Si系合金条 | |

| KR20010090780A (ko) | 펀칭가공성을 가지는 구리합금 및 그의 제조방법 | |

| JP2010209379A (ja) | 端子・コネクタ用銅合金材及びその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20051021 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A712 Effective date: 20060511 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20061206 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20061219 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070219 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20070329 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070525 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20070705 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20070920 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20070925 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20101005 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4020881 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111005 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121005 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131005 Year of fee payment: 6 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |