JP2005298324A - 多孔体及びその製造方法 - Google Patents

多孔体及びその製造方法 Download PDFInfo

- Publication number

- JP2005298324A JP2005298324A JP2005096257A JP2005096257A JP2005298324A JP 2005298324 A JP2005298324 A JP 2005298324A JP 2005096257 A JP2005096257 A JP 2005096257A JP 2005096257 A JP2005096257 A JP 2005096257A JP 2005298324 A JP2005298324 A JP 2005298324A

- Authority

- JP

- Japan

- Prior art keywords

- porous body

- oxide semiconductor

- skeleton

- carbon

- precursor

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E10/00—Energy generation through renewable energy sources

- Y02E10/50—Photovoltaic [PV] energy

- Y02E10/542—Dye sensitized solar cells

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/10—Energy storage using batteries

Landscapes

- Carbon And Carbon Compounds (AREA)

- Photovoltaic Devices (AREA)

- Hybrid Cells (AREA)

- Inorganic Compounds Of Heavy Metals (AREA)

- Catalysts (AREA)

- Cell Electrode Carriers And Collectors (AREA)

- Porous Artificial Stone Or Porous Ceramic Products (AREA)

Abstract

【課題】本発明は、より効率的な光触媒反応又は光電極反応が起こる酸化物半導体を含む多孔体を提供することを目的とする。

【解決手段】本発明は、より効率的な光触媒反応又は光電極反応が起こる酸化物半導体を含む多孔体を提供することを目的とする。本発明は、網目構造骨格を有する多孔体であって、1)前記骨格が内部と表面部から構成され、2)前記内部が実質的にカーボン材料からなり、3)前記表面部の一部又は全部が酸化物半導体である多孔体とその製造方法に係る。

【選択図】なし

【解決手段】本発明は、より効率的な光触媒反応又は光電極反応が起こる酸化物半導体を含む多孔体を提供することを目的とする。本発明は、網目構造骨格を有する多孔体であって、1)前記骨格が内部と表面部から構成され、2)前記内部が実質的にカーボン材料からなり、3)前記表面部の一部又は全部が酸化物半導体である多孔体とその製造方法に係る。

【選択図】なし

Description

本発明は、光触媒、太陽電池の電極材等に用いられる酸化物半導体の多孔体及びその製造方法に関する。特に、光照射により酸化・還元反応を効率的に生じさせることが可能な光触媒又は光電極に関する。

半導体に光を照射すると、強い還元作用を有する電子と強い酸化作用を有する正孔とが生成し、半導体に接触した分子種を酸化還元作用により分解する。半導体のこのような作用を光触媒作用といい、半導体光電極で水の光分解の発見、いわゆる本多−藤島効果の発見以来、光→化学エネルギー変換の有力な手段として多くの研究がなされている。また、この原理を利用して、例えば1)有機化合物の酸化、2)不飽和化合物の水素化等の有機合成、3)廃液又は排気ガス中の有害な化学物質の除去及び分解、4)殺菌、5)汚れの分解等に適用する試みがなされている。

このような半導体(光触媒)としては、これまで、二酸化チタン(チタニア)をはじめ、五酸化バナジウム、酸化亜鉛、酸化タングステン、酸化銅、酸化鉄、チタン酸ストロンチウム、チタン酸バリウム、チタン酸ナトリウム、硫化カドミウム、二酸化ジルコニウム、酸化鉄等が見出されている。さらに、これらの半導体に白金、パラジウム、ロジウム、ルテニウム等の金属を助触媒として担持したものが、光触媒として有効であることが知られている。

従来の光触媒の研究においては半導体粉末が多く用いられてきたが、光触媒を実用に結びつけるためには、その成膜化が必須となる。そのため、樹脂、ガラス等に固定化したり、半導体自身を薄膜状にして用いることが知られている。ところが、触媒量自体が十分ではなく、その効果も十分発揮できないという問題がある。また、触媒量を増やすには、触媒層の面積を大きくすれば良いが、通常は設計上の制約があり、困難なことが多い。

一方、以上のような半導体は、n型半導体に光を照射して電極的出力を得ることができる。このため、光増感電解現象を利用した湿式光電池の電極材等にも用いられている。特に、近年では、色素増感型太陽電池の開発が盛んである。作用極である半導体電極の主な構造は、半導体多孔質膜に色素増感剤を吸着させたものである。このような半導体材料としては、二酸化チタン(チタニア)、酸化スズ、酸化亜鉛、酸化ニオブ等が用いられている。増感色素としては、ルテニウム錯体系等が知られている。この色素増感型太陽電池は、従来のシリコン太陽電池と比べて単純な構造で低コスト化が期待されるが、実用に際しては変換効率の向上が最大の課題である。

一方、以上のような半導体は、n型半導体に光を照射して電極的出力を得ることができる。このため、光増感電解現象を利用した湿式光電池の電極材等にも用いられている。特に、近年では、色素増感型太陽電池の開発が盛んである。作用極である半導体電極の主な構造は、半導体多孔質膜に色素増感剤を吸着させたものである。このような半導体材料としては、二酸化チタン(チタニア)、酸化スズ、酸化亜鉛、酸化ニオブ等が用いられている。増感色素としては、ルテニウム錯体系等が知られている。この色素増感型太陽電池は、従来のシリコン太陽電池と比べて単純な構造で低コスト化が期待されるが、実用に際しては変換効率の向上が最大の課題である。

そこで、光触媒あるいは光電極において、小さい体積でより高い光活性を得るために、半導体を低密度で比表面積を大きくすることが検討されている。すなわち、半導体の多孔体化が検討されている。

例えば、チタニアゾルを基板にコーティングした後、加熱焼成することにより、孔径の揃った細孔を表面に有する酸化チタン多孔体薄膜光触媒を得る方法が開示されている(例えば、特許第2636158号公報)。

あるいは、直径2〜50nmの細孔を有するシリカ多孔体に光触媒を担持又はコーティングする方法が開示されている(例えば、特開平10−151355号公報)。

例えば、導電性基板と、前記導電性基板上に形成され、金属酸化物からなる中空状粒子を含む多孔質酸化物半導体層とを有することを特徴とする酸化物半導体電極が開示されている(特開2001−76772)。

特開2001−076772号公報

特開2000−319018号公報

WO98/35267

特開2003−301283号公報

特開平3−093634号公報

特開平5−023637号公報

特開昭63−280748号公報

しかしながら、特許第2636158号公報のように、有機ゲルを加熱焼成して多孔体化する方法について鋭意検討した結果、以下の問題が明らかになった。

(1)酸化物半導体の前駆体高分子の有機ゲルを焼成する工程において、前駆体の多孔体が焼成されるに連れて収縮し、得られる酸化物半導体の多孔体では前駆体の時よりも密度が上がり、比表面積が低くなる傾向が認められる。

(2)網目構造骨格を有している有機ゲルを焼成するため、その有機ゲルから焼成して得られる酸化物半導体多孔体の密度及び比表面積は、有機ゲルの構造に依存しており、予め有機ゲルを得た後では、それらの密度及び比表面積の制御が難しい。

また、特開平10−151355号公報のように担体としてシリカを用いた場合、シリカが絶縁体であるため電気伝導特性が悪くなるという問題がある。特に、光電極材として用いる場合、高効率化のためには、多孔体の導電性及び半導体粒子間の電子的ネットワークを改善する必要がある。

さらに、特開2001−76772における酸化物半導体電極では、微粒子が連結して中空となる構造であるため、微粒子間の電子的ネットワークが弱く、電気伝導性が低くなることがある。

従って、本発明の主な目的は、より効率的な光触媒反応又は光電極反応が起こる酸化物半導体を含む多孔体を提供することにある。

本発明のさらなる目的は、酸化物半導体を含む多孔体を効率的に製造する方法を提供することにある。

本発明は、下記の多孔体及びその製造方法に係る。

1. 網目構造骨格を有する多孔体であって、1)前記骨格が内部と表面部から構成され、2)前記内部が実質的にカーボン材料からなり、3)前記表面部の一部又は全部が酸化物半導体である多孔体。

2. 酸化物半導体が、金属酸化物の少なくとも1種である前記項1に記載の多孔体。

3. 比表面積が100m2/g以上である前記項1に記載の多孔体。

4. 前記骨格に助触媒が担持されてなる前記項1に記載の多孔体。

5. 酸化物半導体が触媒機能を有し、前記助触媒が酸化物半導体に接触している前記項4に記載の多孔体。

6. 前記骨格に色素が担持されてなる前記項1に記載の多孔体。

7. 網目構造骨格を有する多孔体であって、1)前記骨格が内部と表面部から構成され、2)前記内部が実質的にカーボン材料からなり、3)前記表面部の一部又は全部が酸化物半導体である酸化物半導体/カーボン多孔体を製造する方法であり、

(1)網目構造骨格を有するカーボン前駆体含有湿潤ゲル中において前記骨格に酸化物半導体前駆体を被覆することにより、複合湿潤ゲルを得る第1工程、

(2)前記複合湿潤ゲルを乾燥することにより、複合乾燥ゲルを得る第2工程、及び

(3)前記複合乾燥ゲルを熱処理することにより、酸化物半導体/カーボン複合多孔体を得る第3工程

を含む多孔体の製造方法。

8. 熱処理を酸素濃度0〜10体積%の雰囲気で行う前記項7に記載の製造方法。

9. 熱処理を不活性ガス雰囲気で行う前記項7に記載の製造方法。

10. さらに助触媒及び/又は色素を付与する工程を有する前記項7に記載の製造方法。

11. カーボン前駆体が、有機高分子を含む前記項7に記載の製造方法。

12. 有機高分子が、ポリアクリロニトリル、ポリフルフリルアルコール、ポリイミド、ポリアミド、ポリアミドイミド、ポリウレタン、ポリウレア、ポリフェノール、ポリアニリン及びポリパラフェニレンの少なくとも1種である前記項11に記載の製造方法。

13. 網目構造骨格を有する多孔体であって、1)前記骨格が内部と表面部から構成され、2)前記内部が実質的にカーボン材料からなり、3)前記表面部の一部又は全部が酸化物半導体である多孔体を製造する方法であり、

(1)網目構造骨格を有するカーボン前駆体含有湿潤ゲルを乾燥することにより、網目構造骨格を有する乾燥ゲルを得る第1工程、

(2)前記乾燥ゲル中において前記骨格に酸化物半導体を被覆することにより、複合前駆体を得る第2工程、及び

(3)前記複合前駆体を熱処理することにより、酸化物半導体/カーボン複合多孔体を得る第3工程

を含む多孔体の製造方法。

14. 熱処理を酸素濃度0〜10体積%の雰囲気で行う前記項13に記載の製造方法。

15. 熱処理を不活性ガス雰囲気で行う前記項14に記載の製造方法。

16. さらに助触媒及び/又は色素を付与する工程を有する前記項14に記載の製造方法。

17. カーボン前駆体が、有機高分子を含む前記項14に記載の製造方法。

18. 有機高分子が、ポリアクリロニトリル、ポリフルフリルアルコール、ポリイミド、ポリアミド、ポリアミドイミド、ポリウレタン、ポリウレア、ポリフェノール、ポリアニリン及びポリパラフェニレンの少なくとも1種である前記項17に記載の製造方法。

19. 網目構造骨格を有する多孔体であって、1)前記骨格が内部と表面部から構成され、2)前記内部が実質的にカーボン材料からなり、3)前記表面部の一部又は全部が酸化物半導体である多孔体を製造する方法であり、

(1)網目構造骨格を有するカーボン前駆体含有湿潤ゲルを乾燥することにより、網目構造骨格を有する乾燥ゲルを得る第1工程、

(2)前記乾燥ゲルを炭化処理することにより、カーボン多孔体を得る第2工程、及び

(3)前記カーボン多孔体中において前記骨格に酸化物半導体を被覆することにより、酸化物半導体/カーボン複合多孔体を得る第3工程、

を含む多孔体の製造方法。

20. 炭化処理を酸素濃度0〜10体積%の雰囲気で行う前記項19に記載の製造方法。

21. 炭化処理を不活性ガス雰囲気で行う前記項19に記載の製造方法。

22. さらに助触媒及び/又は色素を付与する工程を有する前記項19に記載の製造方法。

23. カーボン前駆体が、有機高分子を含む前記項19に記載の製造方法。

24. 有機高分子が、ポリアクリロニトリル、ポリフルフリルアルコール、ポリイミド、ポリアミド、ポリアミドイミド、ポリウレタン、ポリウレア、ポリフェノール、ポリアニリン及びポリパラフェニレンの少なくとも1種である前記項23に記載の製造方法。

25. 前記項1に記載の多孔体を電極材料として含む太陽電池。

26. 網目構造骨格を有する酸化物半導体多孔体の製造方法であって、網目構造骨格を有する鋳型材料含有湿潤ゲル中において前記骨格に酸化物半導体前駆体を被覆して酸化物半導体前駆体複合湿潤ゲルを得る前処理工程、前記複合湿潤ゲルを乾燥して酸化物半導体前駆体複合乾燥ゲルを得る乾燥工程、及び酸素を含むガス雰囲気中で前記乾燥ゲルを熱処理して前記網目構造骨格を有する鋳型材料を除去して酸化物半導体多孔体を得る工程を有する多孔体の製造方法。

27. 網目構造骨格を有する酸化物半導体多孔体の製造方法であって、網目構造骨格を有する鋳型材料含有湿潤ゲルを乾燥して網目構造骨格を有する鋳型材料含有乾燥ゲルを得る工程、前記乾燥ゲル中において前記骨格に酸化物半導体材料を被覆して酸化物半導体複合前駆体を得る工程、及び酸素を含むガス雰囲気中で前記複合前駆体を熱処理して前記網目構造骨格を有する鋳型材料を除去して酸化物半導体多孔体を得る工程を有する多孔体の製造方法。

28. 網目構造骨格を有する酸化物半導体多孔体の製造方法であって、網目構造骨格を有する鋳型材料含有湿潤ゲルを乾燥して網目構造骨格を有する鋳型材料の乾燥ゲルを得る工程、前記乾燥ゲルを固化して鋳型多孔体を得る工程、前記鋳型多孔体において前記骨格に酸化物半導体材料を被覆して酸化物半導体/鋳型材料複合多孔体を得る工程、前記複合多孔体から前記網目構造骨格を有する鋳型材料を除去して酸化物半導体多孔体を得ることを特徴とする多孔体の製造方法。

29. 網目構造骨格を有する酸化物半導体多孔体の製造方法であって、網目構造骨格を有する鋳型材料含有湿潤ゲル中において前記骨格に酸化物半導体前駆体を被覆して酸化物半導体前駆体複合湿潤ゲルを得る前処理工程、前記複合湿潤ゲルから前記鋳型材料を除去して酸化物半導体前駆体湿潤ゲルを得る鋳型材料除去工程、前記湿潤ゲルを乾燥して酸化物半導体前駆体乾燥ゲルを得る乾燥工程、及び前記燥ゲルを熱処理して酸化物半導体多孔体を得る工程を有することを特徴とする多孔体の製造方法。

30. さらに触媒を担持する工程を含む前記項26から29のいずれかに記載の多孔体の製造方法。

31. さらに色素を担持する工程を含む前記項26から29のいずれかに記載の多孔体の製造方法。

32. 前記鋳型材料はカーボンである、前記項26から29のいずれかに記載の多孔体の製造方法。

1. 網目構造骨格を有する多孔体であって、1)前記骨格が内部と表面部から構成され、2)前記内部が実質的にカーボン材料からなり、3)前記表面部の一部又は全部が酸化物半導体である多孔体。

2. 酸化物半導体が、金属酸化物の少なくとも1種である前記項1に記載の多孔体。

3. 比表面積が100m2/g以上である前記項1に記載の多孔体。

4. 前記骨格に助触媒が担持されてなる前記項1に記載の多孔体。

5. 酸化物半導体が触媒機能を有し、前記助触媒が酸化物半導体に接触している前記項4に記載の多孔体。

6. 前記骨格に色素が担持されてなる前記項1に記載の多孔体。

7. 網目構造骨格を有する多孔体であって、1)前記骨格が内部と表面部から構成され、2)前記内部が実質的にカーボン材料からなり、3)前記表面部の一部又は全部が酸化物半導体である酸化物半導体/カーボン多孔体を製造する方法であり、

(1)網目構造骨格を有するカーボン前駆体含有湿潤ゲル中において前記骨格に酸化物半導体前駆体を被覆することにより、複合湿潤ゲルを得る第1工程、

(2)前記複合湿潤ゲルを乾燥することにより、複合乾燥ゲルを得る第2工程、及び

(3)前記複合乾燥ゲルを熱処理することにより、酸化物半導体/カーボン複合多孔体を得る第3工程

を含む多孔体の製造方法。

8. 熱処理を酸素濃度0〜10体積%の雰囲気で行う前記項7に記載の製造方法。

9. 熱処理を不活性ガス雰囲気で行う前記項7に記載の製造方法。

10. さらに助触媒及び/又は色素を付与する工程を有する前記項7に記載の製造方法。

11. カーボン前駆体が、有機高分子を含む前記項7に記載の製造方法。

12. 有機高分子が、ポリアクリロニトリル、ポリフルフリルアルコール、ポリイミド、ポリアミド、ポリアミドイミド、ポリウレタン、ポリウレア、ポリフェノール、ポリアニリン及びポリパラフェニレンの少なくとも1種である前記項11に記載の製造方法。

13. 網目構造骨格を有する多孔体であって、1)前記骨格が内部と表面部から構成され、2)前記内部が実質的にカーボン材料からなり、3)前記表面部の一部又は全部が酸化物半導体である多孔体を製造する方法であり、

(1)網目構造骨格を有するカーボン前駆体含有湿潤ゲルを乾燥することにより、網目構造骨格を有する乾燥ゲルを得る第1工程、

(2)前記乾燥ゲル中において前記骨格に酸化物半導体を被覆することにより、複合前駆体を得る第2工程、及び

(3)前記複合前駆体を熱処理することにより、酸化物半導体/カーボン複合多孔体を得る第3工程

を含む多孔体の製造方法。

14. 熱処理を酸素濃度0〜10体積%の雰囲気で行う前記項13に記載の製造方法。

15. 熱処理を不活性ガス雰囲気で行う前記項14に記載の製造方法。

16. さらに助触媒及び/又は色素を付与する工程を有する前記項14に記載の製造方法。

17. カーボン前駆体が、有機高分子を含む前記項14に記載の製造方法。

18. 有機高分子が、ポリアクリロニトリル、ポリフルフリルアルコール、ポリイミド、ポリアミド、ポリアミドイミド、ポリウレタン、ポリウレア、ポリフェノール、ポリアニリン及びポリパラフェニレンの少なくとも1種である前記項17に記載の製造方法。

19. 網目構造骨格を有する多孔体であって、1)前記骨格が内部と表面部から構成され、2)前記内部が実質的にカーボン材料からなり、3)前記表面部の一部又は全部が酸化物半導体である多孔体を製造する方法であり、

(1)網目構造骨格を有するカーボン前駆体含有湿潤ゲルを乾燥することにより、網目構造骨格を有する乾燥ゲルを得る第1工程、

(2)前記乾燥ゲルを炭化処理することにより、カーボン多孔体を得る第2工程、及び

(3)前記カーボン多孔体中において前記骨格に酸化物半導体を被覆することにより、酸化物半導体/カーボン複合多孔体を得る第3工程、

を含む多孔体の製造方法。

20. 炭化処理を酸素濃度0〜10体積%の雰囲気で行う前記項19に記載の製造方法。

21. 炭化処理を不活性ガス雰囲気で行う前記項19に記載の製造方法。

22. さらに助触媒及び/又は色素を付与する工程を有する前記項19に記載の製造方法。

23. カーボン前駆体が、有機高分子を含む前記項19に記載の製造方法。

24. 有機高分子が、ポリアクリロニトリル、ポリフルフリルアルコール、ポリイミド、ポリアミド、ポリアミドイミド、ポリウレタン、ポリウレア、ポリフェノール、ポリアニリン及びポリパラフェニレンの少なくとも1種である前記項23に記載の製造方法。

25. 前記項1に記載の多孔体を電極材料として含む太陽電池。

26. 網目構造骨格を有する酸化物半導体多孔体の製造方法であって、網目構造骨格を有する鋳型材料含有湿潤ゲル中において前記骨格に酸化物半導体前駆体を被覆して酸化物半導体前駆体複合湿潤ゲルを得る前処理工程、前記複合湿潤ゲルを乾燥して酸化物半導体前駆体複合乾燥ゲルを得る乾燥工程、及び酸素を含むガス雰囲気中で前記乾燥ゲルを熱処理して前記網目構造骨格を有する鋳型材料を除去して酸化物半導体多孔体を得る工程を有する多孔体の製造方法。

27. 網目構造骨格を有する酸化物半導体多孔体の製造方法であって、網目構造骨格を有する鋳型材料含有湿潤ゲルを乾燥して網目構造骨格を有する鋳型材料含有乾燥ゲルを得る工程、前記乾燥ゲル中において前記骨格に酸化物半導体材料を被覆して酸化物半導体複合前駆体を得る工程、及び酸素を含むガス雰囲気中で前記複合前駆体を熱処理して前記網目構造骨格を有する鋳型材料を除去して酸化物半導体多孔体を得る工程を有する多孔体の製造方法。

28. 網目構造骨格を有する酸化物半導体多孔体の製造方法であって、網目構造骨格を有する鋳型材料含有湿潤ゲルを乾燥して網目構造骨格を有する鋳型材料の乾燥ゲルを得る工程、前記乾燥ゲルを固化して鋳型多孔体を得る工程、前記鋳型多孔体において前記骨格に酸化物半導体材料を被覆して酸化物半導体/鋳型材料複合多孔体を得る工程、前記複合多孔体から前記網目構造骨格を有する鋳型材料を除去して酸化物半導体多孔体を得ることを特徴とする多孔体の製造方法。

29. 網目構造骨格を有する酸化物半導体多孔体の製造方法であって、網目構造骨格を有する鋳型材料含有湿潤ゲル中において前記骨格に酸化物半導体前駆体を被覆して酸化物半導体前駆体複合湿潤ゲルを得る前処理工程、前記複合湿潤ゲルから前記鋳型材料を除去して酸化物半導体前駆体湿潤ゲルを得る鋳型材料除去工程、前記湿潤ゲルを乾燥して酸化物半導体前駆体乾燥ゲルを得る乾燥工程、及び前記燥ゲルを熱処理して酸化物半導体多孔体を得る工程を有することを特徴とする多孔体の製造方法。

30. さらに触媒を担持する工程を含む前記項26から29のいずれかに記載の多孔体の製造方法。

31. さらに色素を担持する工程を含む前記項26から29のいずれかに記載の多孔体の製造方法。

32. 前記鋳型材料はカーボンである、前記項26から29のいずれかに記載の多孔体の製造方法。

本発明の製造方法によれば、低密度であり、比表面積の高い酸化物半導体系の多孔体を製造することができる。すなわち、本発明の製造方法によって、効率的な光触媒反応を起こす酸化物半導体材料からなる酸化物半導体/カーボン複合多孔体を提供できる。

特に、本発明の酸化物半導体/カーボン複合多孔体では、その網目構造骨格1の芯が電気伝導特性に優れたカーボン材料を有しているため、電気的に高効率な光電極反応を生じさせることが可能となる。すなわち、カーボン材料と酸化物半導体とが接しているため、これらの間で直接的に電子の交換が可能であるだけでなく、カーボン材料にリード線などを介して電子機器を接続すれば、当該電子機器と酸化物半導体との間で、カーボン材料(および当該リード線)を介して電子の交換が可能であり、電気的に高効率な光電極反応を達成することができる。

産業上の利用可能性

本発明の多孔体は、光照射により酸化・還元反応が効率的に起こるため、光触媒、光電極等に用いることができる。より具体的には、太陽電池(例えば色素増感型太陽電池)、光水素生成器等の用途に用いることができる。

本発明の多孔体は、光照射により酸化・還元反応が効率的に起こるため、光触媒、光電極等に用いることができる。より具体的には、太陽電池(例えば色素増感型太陽電池)、光水素生成器等の用途に用いることができる。

以下に、本発明の実施の形態について説明する。まず、本発明の多孔体の構成について、図を用いて説明する。

1.多孔体

本発明の多孔体は、網目構造骨格を有する多孔体であって、1)前記骨格が内部と表面部から構成され、2)前記内部が実質的にカーボン材料からなり、3)前記表面部の一部又は全部が酸化物半導体であることに特徴を有する。

1.多孔体

本発明の多孔体は、網目構造骨格を有する多孔体であって、1)前記骨格が内部と表面部から構成され、2)前記内部が実質的にカーボン材料からなり、3)前記表面部の一部又は全部が酸化物半導体であることに特徴を有する。

本発明多孔体の網目構造骨格は、三次元網目状の構造を有するものであれば良い。前記網目構造骨格は、内部及び表面部から構成される。

内部は、実質的にカーボン材料からなる。内部は、カーボン材料が密に詰まっていても良いし、あるいは一部に空孔が形成されていても良い。空孔の存在割合は、多孔体の所望の特性等に応じて適宜設定することができる。

カーボン材料としては、炭素又は炭素を主成分とする材料であれば特に限定されない。後記の製造方法により得られるカーボン材料が好適である。すなわち、カーボン材料の原料から熱処理により生成したカーボン材料及び/又はカーボン前駆体である有機高分子を炭化して得られるカーボン材料を用いることができる。これらは、生成条件、炭化処理条件等によってカーボンの構造、特性等を任意に制御できるという利点がある。

カーボン材料は、結晶質又は非晶質のいずれであっても良く、多孔体の用途、使用方法等に応じて適宜設定して使用すれば良い。

表面部は、その一部又は全部が酸化物半導体から構成される。本発明で用いられる酸化物半導体は、特に光触媒反応を起こす材料を好適に用いることができる。例えば、二酸化チタン(チタニア)、五酸化バナジウム、酸化亜鉛、酸化タングステン、酸化銅、チタン酸ストロンチウム、チタン酸バリウム、チタン酸ナトリウム、二酸化ジルコニウム、α−Fe2O3、K4Nb6O17、Rb4Nb6O17、K2Rb2Nb6O17、Pb1−xK2xNbO6(ただし、0<x<1)等の酸化物(金属酸化物)の少なくとも1種を挙げることができる。

本発明の多孔体では、必要に応じて、他の成分が含まれていても良い。例えば、助触媒が含まれていても良い。助触媒としては、例えば白金、パラジウム、ルテニウム、金、銅、スズ、亜鉛等の金属;白金パラジウム、白金ルテニウム、白金鉄等の合金;ニッケル酸化物、マンガン酸化物、ロジウム酸化物等の酸化物を用いることができる。これらは、多孔体の用途、所望の反応等に応じて適宜選択すれば良い。助触媒の担持量は、光触媒活性の点から、酸化物半導体と助触媒との合計重量に基づき、通常0.1〜20重量%の範囲で選択することができる。

また、必要に応じて、色素が含まれていても良い。色素としては、特に増感色素として知られているものを好適に使用することができる。より具体的には、ルテニウム錯体系等を用いることが望ましい。色素の担持量は、用いる色素の種類等に応じて適宜選択すれば良い。

表面部の厚みは限定的でなく、多孔体の用途、使用目的等に応じて適宜設定することができる。また、上記厚みは、後記の製造方法において条件を変更することによって制御することができる。

また、内部と表面部の割合は、酸化物半導体の種類、多孔体の用途等に応じて適宜決定することができる。

本発明の多孔体のかさ密度、BET比表面積及び平均細孔径は、酸化物半導体の種類、多孔体の用途、使用方法等によって適宜設定し得る。かさ密度は、通常10kg/m3以上800kg/m3以下、特に50kg/m3以上400kg/m3以下の範囲から適宜決定すれば良い。比表面積は、通常50m2/g以上1500m2/g以下、特に100m2/g以上1000m3/g以下、さらに200m2/g以上1000m2/g以下の範囲内から適宜設定することができる。比表面積は、窒素吸着法であるブルナウアー・エメット・テラー法(以下、BET法と略す)で測定した値である。また、本発明多孔体の平均細孔径は、通常1nm以上1000nm以下、特に5nm以上50nm以下の範囲から適宜決定することができる。

また、本発明多孔体の形状及び大きさも限定されず、多孔体の用途、使用目的等に応じて適宜決定すれば良い。

以下、本発明多孔体の好ましい態様について、図を用いながら説明する。

(1)実施の形態1

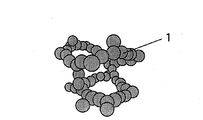

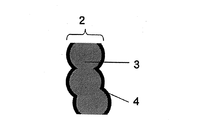

本発明に係わる多孔体の第一の構成は、図1に示すような網目構造骨格1を有する酸化物半導体/カーボン複合多孔体である。この網目構造骨格1は、図2に示すように、カーボン材料3の乾燥ゲルからなる網目構造を骨格2の芯として、それに酸化物半導体4が被覆されてなる。

本発明に係わる多孔体の第一の構成は、図1に示すような網目構造骨格1を有する酸化物半導体/カーボン複合多孔体である。この網目構造骨格1は、図2に示すように、カーボン材料3の乾燥ゲルからなる網目構造を骨格2の芯として、それに酸化物半導体4が被覆されてなる。

網目構造骨格1の構成は、図1に示すような骨格が三次元網目状にネットワークを形成している。このような構造は、例えば湿潤ゲルを経由して乾燥ゲルを得るプロセスから作ることができる。このプロセスによる場合、上記骨格は微粒子の凝集による網目構造を形成することから、図1のように模式的に表すことができる。実際に上記骨格を電子顕微鏡写真等で観察すると、微粒子の凝集体からなり、その微粒子間に空隙を有する多孔質構造となっていることが確認できる。上記プロセスから得られた構造では、一般的には、粒径100nm以下の微粒子から作られた骨格(骨格どうし)が形成する間隙が細孔を構成する。その細孔のサイズは約1μm以下と微小である。これにより、50%以上の空孔率を実現できる結果、高い比表面積をもつ多孔体を提供することができる。特に、本発明のようにゲルを経由して形成される網目構造骨格では、その微粒子が1nm以上50nm以下と小さく、それによる細孔のサイズも100nm以下と微小である。これによって、空孔率80%以上となり、比表面積100m2/g以上の高い比表面積をもつ多孔体を得ることもできる。

したがって、本発明の酸化物半導体/カーボン複合多孔体では、カーボン材料3の乾燥ゲルの網目構造骨格に酸化物半導体4が被覆されてなるために、比表面積の大きな多孔体を構成することができる。それにより、活性の高い光触媒への応用が可能である。また、網目構造骨格1の芯が、導電性を有するカーボン材料で構成されているため、太陽電池等の電極材として用いる場合には、より高い電気的効率が実現できる。

これは、本発明の製造方法によって、より確実に実現することができる。酸化物半導体/カーボン複合多孔体を製造する1つの方法として、酸化物半導体の前駆体ゲルを熱処理等によって結晶性酸化物半導体を形成する工程を有する本発明の製造方法においては、カーボン材料の網目構造骨格1が耐熱性を有することから、その熱処理過程で酸化物半導体の支持体としての役割を果たし、酸化物半導体形成時の多孔体の収縮を抑制することができる。その結果、得られる酸化物半導体/カーボン複合多孔体は、低密度であり、高い比表面積を達成することができる。

(2)実施の形態2

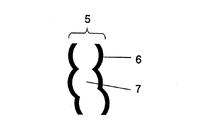

本発明に係わる多孔体の第二の態様は、図1に示すような網目構造骨格を有する酸化物半導体多孔体である。この骨格は、図3に示すように、表面部が酸化物半導体6からなり、その内部が実質的にすべて中空部7(空間)により占められている。

(2)実施の形態2

本発明に係わる多孔体の第二の態様は、図1に示すような網目構造骨格を有する酸化物半導体多孔体である。この骨格は、図3に示すように、表面部が酸化物半導体6からなり、その内部が実質的にすべて中空部7(空間)により占められている。

上記構造においては、乾燥ゲル構造である網目構造骨格による高い比表面積に加え、その骨格内部が中空部7になっている。この多孔体は、中空部になっている分、前述のカーボン複合多孔体よりも高い比表面積を有する。これによって、上記多孔体は、より活性の高い光触媒、光電極材等としての利用が可能になる。

このように、実施の形態2ではカーボン材料は存在していないが、本発明の多孔体としては、特にカーボン材料が残存し、内部が一部中空になっているものが好ましい。

(3)実施の形態3

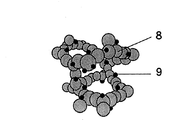

本発明に関わる多孔体の第三の構成では、図4に示すように、網目構造骨格1を有する酸化物半導体/カーボン複合多孔体又は酸化物半導体多孔体において、触媒機能を有する酸化物半導体に助触媒9が担持されている。この構成では、実施の形態1又は2で示した比表面積の大きな多孔体を光触媒として利用するために、より多くの助触媒の担持量を確保でき、また反応活性点を増やせる等の利点がある。それによって活性の高い光触媒等への応用が可能である。

(3)実施の形態3

本発明に関わる多孔体の第三の構成では、図4に示すように、網目構造骨格1を有する酸化物半導体/カーボン複合多孔体又は酸化物半導体多孔体において、触媒機能を有する酸化物半導体に助触媒9が担持されている。この構成では、実施の形態1又は2で示した比表面積の大きな多孔体を光触媒として利用するために、より多くの助触媒の担持量を確保でき、また反応活性点を増やせる等の利点がある。それによって活性の高い光触媒等への応用が可能である。

このときに、助触媒は、酸化物半導体と接するように存在していることが望ましい。実施の形態1の酸化物半導体/カーボン複合多孔体であれば、助触媒は、酸化物半導体の表面又はカーボンの骨格と酸化物半導体との間のどちらに存在していても良い。また、実施の形態2の酸化物半導体多孔体では、助触媒は、酸化物半導体の骨格の外表面又は内表面のどちらに存在していても良い。とりわけ、被反応物との接触する機会が多くなり、より反応性が高くなるという点で、酸化物半導体の表面に助触媒が存在することが好ましい。

(4)実施の形態4

本発明に関わる多孔体の第四の構成では、図4に示すように、網目構造骨格1を有する酸化物半導体/カーボン複合多孔体又は酸化物半導体多孔体において、酸化物半導体に色素9が担持されている。この構成では、実施の形態1又は2で示した比表面積の大きな多孔体が光電極として用いられているために、色素の担持量を増やすことができ、また反応活性点を増やせる等の利点が得られる。それによって色素増感太陽電池用電極材等への応用が可能となる。

(4)実施の形態4

本発明に関わる多孔体の第四の構成では、図4に示すように、網目構造骨格1を有する酸化物半導体/カーボン複合多孔体又は酸化物半導体多孔体において、酸化物半導体に色素9が担持されている。この構成では、実施の形態1又は2で示した比表面積の大きな多孔体が光電極として用いられているために、色素の担持量を増やすことができ、また反応活性点を増やせる等の利点が得られる。それによって色素増感太陽電池用電極材等への応用が可能となる。

このときに、色素は、酸化物半導体と接触するように存在していることが望ましい。実施の形態1の酸化物半導体/カーボン複合多孔体であれば、色素は、酸化物半導体の表面又はカーボンの骨格と被覆されている酸化物半導体との間のいずれに存在していても良い。また、実施の形態2の酸化物半導体多孔体では、色素は、酸化物半導体の骨格の外表面又は内表面のどちらに存在していても良い。

2.多孔体の製造方法

本発明の多孔体を製造する方法としては、上記のような構造が得られる限り制限されないが、特に下記の第1方法〜第4方法を好ましく採用することができる。

(1)第1方法

第1方法は、網目構造骨格を有する多孔体であって、1)前記骨格が内部と表面部から構成され、2)前記内部が実質的にカーボン材料からなり、3)前記表面部の一部又は全部が酸化物半導体である酸化物半導体/カーボン多孔体を製造する方法であり、

(1)網目構造骨格を有するカーボン前駆体含有湿潤ゲル中において前記骨格に酸化物半導体前駆体を被覆することにより、複合湿潤ゲルを得る第1工程、

(2)前記複合湿潤ゲルを乾燥することにより、複合乾燥ゲルを得る第2工程、及び

(3)前記複合乾燥ゲルを熱処理することにより、酸化物半導体/カーボン複合多孔体を得る第3工程

を含む。

本発明の多孔体を製造する方法としては、上記のような構造が得られる限り制限されないが、特に下記の第1方法〜第4方法を好ましく採用することができる。

(1)第1方法

第1方法は、網目構造骨格を有する多孔体であって、1)前記骨格が内部と表面部から構成され、2)前記内部が実質的にカーボン材料からなり、3)前記表面部の一部又は全部が酸化物半導体である酸化物半導体/カーボン多孔体を製造する方法であり、

(1)網目構造骨格を有するカーボン前駆体含有湿潤ゲル中において前記骨格に酸化物半導体前駆体を被覆することにより、複合湿潤ゲルを得る第1工程、

(2)前記複合湿潤ゲルを乾燥することにより、複合乾燥ゲルを得る第2工程、及び

(3)前記複合乾燥ゲルを熱処理することにより、酸化物半導体/カーボン複合多孔体を得る第3工程

を含む。

第1工程

第1工程では、網目構造骨格を有するカーボン前駆体含有湿潤ゲル中において前記骨格に酸化物半導体前駆体を被覆することにより、複合湿潤ゲルを得る。

第1工程では、網目構造骨格を有するカーボン前駆体含有湿潤ゲル中において前記骨格に酸化物半導体前駆体を被覆することにより、複合湿潤ゲルを得る。

カーボン前駆体としては、熱処理によって炭化する有機高分子材料が好ましい。例えば、ポリアクリロニトリル、ポリフルフリルアルコール、ポリイミド、ポリアミド、ポリアミドイミド、ポリウレタン、ポリウレア、ポリフェノール、ポリアニリン、ポリパラフェニレン等を用いることができる。これらは、1種又は2種以上で用いることができる。

カーボン前駆体含有湿潤ゲルとしては、例えば別途に合成された前駆体を溶媒に溶解又は分散してなる溶液又は分散液を用いることができる。また、これらの前駆体の原料を溶媒中で反応させて得られるゲル状反応生成物をそのままカーボン前駆体含有湿潤ゲルとして用いることもできる。

溶媒としては、例えば水のほか、メタノール、エタノール、プロパノール、ブタノール等のアルコール、エチレングリコール、プロピレングリコール等のグリコール等が挙げられる。これらは1種又は2種以上を混合して用いることができる。これらは、用いるカーボン前駆体の種類等に応じて適宜選択すれば良い。

この場合、上記の溶液又は分散液の濃度は、用いる湿潤ゲルの種類、溶媒の種類等に応じて適宜設定することができる。

カーボン前駆体の原料を用いる場合、その原料としては公知のものを使用することができる。例えば、ポリアクリロニトリル、ポリフルフリルアルコール、ポリアニリン等では、それぞれアクリロニトリル、フルフリルアルコール、アニリン等を原料として用いることができる。また、ポリイミドは、イミド環を形成させる縮重合反応で合成する場合は、一般的には無水テトラカルボン酸化合物とジアミン化合物を用いることができる。ポリアミドは、アミド結合を形成させる縮重合反応で合成する場合には、一般的にはジカルボン酸化合物やジカルボン酸クロリド化合物と、ジアミン化合物を用いることができる。ポリウレタンは、ポリオール等のジオール化合物とジイソシアネート化合物を用いることができる。ポリウレアは、ジイソシアネート化合物を用いることができる。ポリフェノールは、フェノール化合物とアルデヒド化合物等を用いることができる。ここで示した原料は、一般的なものが用いられる趣旨で記されたものであり、これらの原料に限定されるものではない。

なお、これらの原料としては、炭化されやすいという点で、芳香族成分を含有するものが好ましい。また、これら原料を触媒と一緒に反応させることで効率的なカーボン前駆体の形成が可能になる。

以下に、カーボン前駆体含有湿潤ゲルとしてポリフェノール湿潤ゲルを用いる場合を例として説明する。湿潤ゲルを得る方法としては、ポリフェノールの原料を溶媒中でのゾルゲル反応によって合成し、湿潤ゲル化する方法が例示される。このとき、必要に応じて触媒を用いることができる。この形成過程では、溶媒中で原料が反応しながらポリフェノールの微粒子を形成し、その微粒子が集まって網目構造骨格1を形成し、湿潤ゲルとなる。具体的には、所定の固体成分である原料及び溶媒の組成を決定する。その組成に調製した溶液に、必要に応じて、触媒、粘度調整剤等を加えて攪拌し、注型、塗布等によって所望の使用形態にする。この状態で一定時間経過することによって溶液がゲル化し、湿潤ゲルとなる。また、必要に応じて、湿潤ゲルの熟成、細孔制御等を目的としてエージング処理を行っても良い。

ポリフェノールの原料としては、フェノール化合物としてフェノール、クレゾール、レゾルシン(1,3−ベンゼンジオール)、カテコール、フロログリシノール、ノボラック型フェノール樹脂、レゾール型フェノール樹脂等のほか、サリチル酸、オキシ安息香酸等のフェノールカルボン酸等が例示される。縮合剤であるアルデヒド化合物としては、例えばホルムアルデヒド、アセトアルデヒド、フルフラール等のほか、加熱によってホルムアルデヒドを生成するパラホルムアルデヒド、ヘキサメチレンテトラミン等が挙げられる。縮合触媒としては、塩基触媒及び/又は酸触媒を用いることができる。塩基触媒は主にメチロール基等の付加反応を進行させ、酸触媒は主にメチレン結合等の重付加縮合反応を進行させる。塩基触媒としては、水酸化ナトリウム、水酸化カリウム等のアルカリ金属の水酸化物;炭酸ナトリウム、炭酸カリウム等のアルカリ金属の炭酸塩のほか、アミン、アンモニア等の一般的なフェノール樹脂製造用の触媒を用いることができる。酸触媒としては、例えば硫酸、塩酸、リン酸、シュウ酸、酢酸、トリフルオロ酢酸等を用いることができる。また、溶媒としては、原料が溶解してポリフェノールゲルが形成できれば良い。例えば、水のほか、メタノール、エタノール、プロパノール、ブタノール等のアルコール、エチレングリコール、プロピレングリコール等のグリコール等が挙げられる。これらは、単独又は2種以上を混合して用いることができる。

酸化物半導体としては、本発明の多孔体で用いられるものを挙げることができる。その前駆体としては、熱処理により所定の酸化物半導体となる材料であれば特に限定されない。例えば、金属アルコキシド、金属塩等から適宜選択することができる。

酸化物半導体前駆体による被覆方法は、特に制限されない。例えば、a)酸化物半導体前駆体を溶媒に溶解又は分散して得られる溶液又は分散液をカーボン前駆体含有湿潤ゲルに含浸させる方法、b)酸化物半導体の原料をカーボン前駆体含有湿潤ゲルに含浸させた後、前記湿潤ゲル中で原料から酸化物半導体前駆体を生成させる方法等を挙げることができる。

上記a)の方法としては、酸化物半導体前駆体を溶媒に溶解又は分散して得られる溶液又は分散液を用い、その溶液又は分散液の中にカーボン前駆体含有湿潤ゲルを浸漬する。この工程によって、高分子が網目構造の骨格部に付着して被覆される。例えば、酸化物半導体前駆体としてのチタニア(TiO2)前駆体は、チタンメチルフェノキサイド、チタンn−モノキサイド、チタンn−プロポキサイド、チタントリイソプロポキサイドトリ−n−ブチルスタンノキサイド等を原料として、加水分解することにより、重合した微粒子のゾル状態のチタニア前駆体を得ることができる。この方法においては、湿潤ゲルはその内部に前記溶液又は分散液を保持しており、これら前駆体は骨格に吸着又は凝集し、乾燥すると骨格に残ってくるために複合化される。また、前駆体を溶解している溶液を含んだ湿潤ゲルを、その高分子に対する貧溶媒に浸漬すると、前駆体は骨格に析出して被覆されることになる。なお、酸化物半導体前駆体を骨格に被覆する方法としてはこれらに限られるものではない。

上記b)の方法としては、酸化物半導体前駆体の原料を溶解した溶液にカーボン前駆体の湿潤ゲルを浸漬し、そのゲル内部で酸化物半導体前駆体の合成を行う方法である。この方法によると、網目構造骨格1内部で前駆体が合成されるために、酸化物半導体前駆体が物理的に溶出しにくい複合湿潤ゲルを得ることが可能であり、本発明において特に効果的な方法の1つである。例えば、チタニア前駆体の原料としては、例えばチタンメチルフェノキサイド、チタンn−モノキサイド、チタンn−プロポキサイド、チタントリイソプロポキサイドトリ−n−ブチルスタンノキサイド、チタンテトライソプロポキシド等を用いることができる。なお、これら原料を触媒と一緒に反応させることで効率的な酸化物半導体前駆体の形成が可能になる。

酸化物半導体前駆体の使用量は、被覆層が所望の厚みとなるようにすれば良い。第2工程

第2工程では、前記複合湿潤ゲルを乾燥することにより、複合乾燥ゲルを得る。

第2工程では、前記複合湿潤ゲルを乾燥することにより、複合乾燥ゲルを得る。

乾燥方法としては特に限定されない。例えば、自然乾燥、加熱乾燥、減圧乾燥の通常乾燥法のほか、超臨界乾燥法、凍結乾燥法等も用いることができる。一般に、乾燥ゲルの表面積を高く、かつ、低密度化を図るため湿潤ゲル中の固体成分量を少なくすれば、ゲル強度が低下する。また、単に乾燥するだけでは、溶媒蒸発時のストレスによってゲルが収縮してしまうことが多い。湿潤ゲルから優れた多孔質性能を有する乾燥ゲルを得るためには、乾燥手段として超臨界乾燥又は凍結乾燥を好ましく用いることができる。これによって、乾燥時のゲルの収縮、すなわち高密度化を効果的に回避することができる。通常の溶媒蒸発させる乾燥手段においても、蒸発速度をゆっくりさせるための高沸点溶媒を使用したり、蒸発温度を制御することによって、乾燥時のゲルの収縮を抑制することができる。また、湿潤ゲルに対し、ゲルの固体成分の表面を撥水処理等を施して表面張力を制御することによっても、乾燥時のゲルの収縮を抑制することができる。

超臨界乾燥法又は凍結乾燥法では、溶媒を液体状態から相状態を変えることによって、気液界面を無くして表面張力によるゲル骨格へのストレスを与えることなく乾燥できる。このため、乾燥時のゲルの収縮を防ぐことができ、低密度の乾燥ゲルの多孔質体を得ることができる。本発明では、特に、超臨界乾燥法を用いることがより好ましい。

超臨界乾燥に用いる溶媒は、湿潤ゲルの保持している溶媒を用いることができる。また、必要に応じて、超臨界乾燥において扱いやすい溶媒に置換しておくのが好ましい。置換する溶媒としては、直接その溶媒を超臨界流体にするメタノール、エタノール、イソプロピルアルコール等のアルコール類のほか、二酸化炭素、水等が挙げられる。あるいは、これらの超臨界流体で溶出しやすいアセトン、酢酸イソアミル、ヘキサン等の有機溶剤に置換しておいても良い。

超臨界乾燥は、オートクレーブ等の圧力容器中で行うことができる。例えば、溶媒がメタノールではその臨界条件である臨界圧力8.09MPa以上、臨界温度239.4℃以上にし、温度一定の状態で圧力を徐々に開放することにより行う。例えば、溶媒が二酸化炭素の場合には、臨界圧力7.38MPa以上、臨界温度31.1℃以上にして、同じように温度一定の状態で超臨界状態から圧力を開放して気体状態にして乾燥を行う。例えば、溶媒が水の場合には、臨界圧力22.04MPa以上、臨界温度374.2℃以上にして乾燥を行う。乾燥に必要な時間としては、超臨界流体によって湿潤ゲル中の溶媒が1回以上入れ替わる時間以上を経過すれば良い。

第3工程

第3工程では、前記複合乾燥ゲルを熱処理することにより、酸化物半導体/カーボン複合多孔体を得る。

第3工程では、前記複合乾燥ゲルを熱処理することにより、酸化物半導体/カーボン複合多孔体を得る。

熱処理温度は、一般的には300℃以上1200℃以下(特に450℃以上1000℃未満)の範囲内において、酸化物半導体(前駆体)の種類、所望の物性等に応じて適宜定めることができる。

例えば、チタニア前駆体の場合には、500℃程度以上でアナターゼ化が進行しはじめるため、500℃以上で行う。作業時間の効率性の観点から、好ましくは600〜700℃程度の温度が適している。また、加熱温度の上限は、網目構造骨格1のカーボン材料の耐熱温度以下であれば良い。例えば、カーボン材料の乾燥ゲルは600℃程度でやや収縮するが、1200℃以上では黒鉛化が進行し始めて収縮が大きくなるので、焼成温度はその収縮抑制効果の程度で選択すれば良い。特に1000℃未満で焼成することが望ましい。

熱処理の雰囲気は限定されず、大気中、酸化性雰囲気中、還元性雰囲気中、不活性ガス雰囲気中、真空中等のいずれであっても良い。特に、燃焼等を考慮すれば、温度を高く設定するときには、低濃度酸素雰囲気下で行うのが好ましい。より具体的には、酸素濃度が0〜10体積%である雰囲気とすることが望ましい。より好ましくは、不活性ガス雰囲気中又は真空中である。特に、不活性ガス雰囲気中とすることが最も好ましい。不活性ガスとしては、例えば窒素、アルゴン、ヘリウム等の各種のガスを用いることができる。

(2)第2方法

第2方法は、網目構造骨格を有する多孔体であって、1)前記骨格が内部と表面部から構成され、2)前記内部が実質的にカーボン材料からなり、3)前記表面部の一部又は全部が酸化物半導体である多孔体を製造する方法であり、

(1)網目構造骨格を有するカーボン前駆体含有湿潤ゲルを乾燥することにより、網目構造骨格を有する乾燥ゲルを得る第1工程、

(2)前記乾燥ゲル中において前記骨格に酸化物半導体を被覆することにより、複合前駆体を得る第2工程、及び

(3)前記複合前駆体を熱処理することにより、酸化物半導体/カーボン複合多孔体を得る第3工程

を含む。

(2)第2方法

第2方法は、網目構造骨格を有する多孔体であって、1)前記骨格が内部と表面部から構成され、2)前記内部が実質的にカーボン材料からなり、3)前記表面部の一部又は全部が酸化物半導体である多孔体を製造する方法であり、

(1)網目構造骨格を有するカーボン前駆体含有湿潤ゲルを乾燥することにより、網目構造骨格を有する乾燥ゲルを得る第1工程、

(2)前記乾燥ゲル中において前記骨格に酸化物半導体を被覆することにより、複合前駆体を得る第2工程、及び

(3)前記複合前駆体を熱処理することにより、酸化物半導体/カーボン複合多孔体を得る第3工程

を含む。

第1工程

第1工程では、網目構造骨格を有するカーボン前駆体含有湿潤ゲルを乾燥することにより、網目構造骨格を有する乾燥ゲルを得る。

第1工程では、網目構造骨格を有するカーボン前駆体含有湿潤ゲルを乾燥することにより、網目構造骨格を有する乾燥ゲルを得る。

上記湿潤ゲルは、第1方法で示した湿潤ゲルと同様のものを使用することができる。また、乾燥方法も、第1方法の第2工程の乾燥と同様にして実施することができる。

第2工程

第2工程では、前記乾燥ゲル中において前記骨格に酸化物半導体を被覆することにより、複合前駆体を得る。

第2工程では、前記乾燥ゲル中において前記骨格に酸化物半導体を被覆することにより、複合前駆体を得る。

酸化物半導体は、第1方法で挙げた各種の酸化物半導体を使用することができる。

酸化物半導体の被覆方法は特に限定されず、液相中で酸化物半導体前駆体を形成した後に焼成する方法と、酸化物半導体を気相にて形成する方法の大きく2つの方法を本発明では特徴的に用いることができる。より具体的には、1)酸化物半導体前駆体を前記骨格に被覆した後に熱処理して酸化物半導体にする方法、2)気相法にて酸化物半導体を前記骨格に付与する方法等が適用できる。

上記1)の方法は、第1方法に従って実施することができる。また、酸化物半導体前駆体の熱処理は、第2方法の第3工程の熱処理と兼ねて実施しても良いし、別途に熱処理を施しても良い。いずれの場合も、熱処理の条件は、第1方法の第3工程に従えば良い。

上記2)の方法は、例えばc)カーボン前駆体の乾燥ゲル中で酸化物半導体前駆体を気相で形成した後に熱処理を行う方法、d)カーボン前駆体の乾燥ゲル中で酸化物半導体を直接に気相で形成して被覆する方法等を採用することができる。

なお、気相法自体は、公知の方法を採用することができる。例えば、化学気相成長法(CVD)、物理的気相成長法(PVD)等の一般的な方法を用い、酸化物半導体又はその原料を加熱等により気化又は蒸発させる方法等を採用することができる。

上記c)の方法は、例えば酸化物半導体前駆体の原料を気化し、これを乾燥ゲル中に導入し、乾燥ゲル中で反応させて酸化物半導体前駆体を生成させる方法である。例えば、酸化物半導体としてチタニアを形成する場合には、四塩化チタン、チタンメチルフェノキサイド、チタンn−モノキサイド等の原料を蒸気として、乾燥ゲルの中に充填してから重合させる方法である。この酸化物半導体前駆体は、さらに熱処理することによって酸化物半導体を形成することができる。

上記d)の方法は、酸化物半導体の原料を用いて気相法により、直接的に乾燥ゲルの骨格に酸化物半導体を形成する方法である。この方法は、上記c)の方法に比べて熱処理が不要であるという点で有利である。例えば、チタニアを形成する場合には、四塩化チタン、金属チタン等を出発原料として用い、熱、プラズマ、イオン、光、触媒等により酸化すれば良い。あるいは、酸化チタンをターゲットとして、スパッタリング、レーザアブレーション等の手法により乾燥ゲルに被覆形成することもできる。乾燥ゲルの中で結晶化を進めるには、加熱による方法が制御性が高く好ましく用いることができる。このとき、気相で成長させる利点として、焼成に比較して低温で処理が可能であるという特徴がある。

第3工程

第3工程では、前記複合前駆体を熱処理することにより、酸化物半導体/カーボン複合多孔体を得る。

第3工程では、前記複合前駆体を熱処理することにより、酸化物半導体/カーボン複合多孔体を得る。

熱処理方法は、第1方法の第3工程の熱処理と同様にすれば良い。特に、熱処理雰囲気は、酸素濃度が0〜10体積%である雰囲気とすることが望ましい。その中でも、不活性ガス雰囲気中又は真空中とすることがより好ましく、不活性ガス雰囲気中とすることが最も好ましい。

(3)第3方法

第3方法は、網目構造骨格を有する多孔体であって、1)前記骨格が内部と表面部から構成され、2)前記内部が実質的にカーボン材料からなり、3)前記表面部の一部又は全部が酸化物半導体である多孔体を製造する方法であり、

(1)網目構造骨格を有するカーボン前駆体含有湿潤ゲルを乾燥することにより、網目構造骨格を有する乾燥ゲルを得る第1工程、

(2)前記乾燥ゲルを炭化処理することにより、カーボン多孔体を得る第2工程、及び

(3)前記カーボン多孔体中において前記骨格に酸化物半導体を被覆することにより、酸化物半導体/カーボン複合多孔体を得る第3工程、

を含む。

(3)第3方法

第3方法は、網目構造骨格を有する多孔体であって、1)前記骨格が内部と表面部から構成され、2)前記内部が実質的にカーボン材料からなり、3)前記表面部の一部又は全部が酸化物半導体である多孔体を製造する方法であり、

(1)網目構造骨格を有するカーボン前駆体含有湿潤ゲルを乾燥することにより、網目構造骨格を有する乾燥ゲルを得る第1工程、

(2)前記乾燥ゲルを炭化処理することにより、カーボン多孔体を得る第2工程、及び

(3)前記カーボン多孔体中において前記骨格に酸化物半導体を被覆することにより、酸化物半導体/カーボン複合多孔体を得る第3工程、

を含む。

第1工程

第1工程では、網目構造骨格を有するカーボン前駆体含有湿潤ゲルを乾燥することにより、網目構造骨格を有する乾燥ゲルを得る。

第1工程では、網目構造骨格を有するカーボン前駆体含有湿潤ゲルを乾燥することにより、網目構造骨格を有する乾燥ゲルを得る。

カーボン前駆体含有湿潤ゲルは、第1方法で用いる湿潤ゲルと同様のものを採用することができる。湿潤ゲルの乾燥方法は、第1方法の第2工程の乾燥方法に従って実施すれば良い。

第2工程

第2工程では、前記乾燥ゲルを炭化処理することにより、カーボン多孔体を得る。

第2工程では、前記乾燥ゲルを炭化処理することにより、カーボン多孔体を得る。

炭化処理の方法は、第1方法の第3工程の熱処理と同様にすれば良い。特に、炭化処理の雰囲気は、酸素濃度が0〜10体積%である雰囲気とすることが望ましい。その中でも、不活性ガス雰囲気中又は真空中とすることがより好ましく、不活性ガス雰囲気中とすることが最も好ましい。

第3工程

第3工程では、前記カーボン多孔体中において前記骨格に酸化物半導体を被覆することにより、酸化物半導体/カーボン複合多孔体を得る。

第3工程では、前記カーボン多孔体中において前記骨格に酸化物半導体を被覆することにより、酸化物半導体/カーボン複合多孔体を得る。

カーボン多孔体に酸化物半導体を被覆する方法は、第2方法の第2工程と同様にすれば良い。

(4)第4方法

本発明は、前記の第1方法〜第3方法において、さらに助触媒又は色素を付与する工程を実施する第4方法を包含する。本発明の多孔体に助触媒又は色素を担持する工程について説明する。

(4)第4方法

本発明は、前記の第1方法〜第3方法において、さらに助触媒又は色素を付与する工程を実施する第4方法を包含する。本発明の多孔体に助触媒又は色素を担持する工程について説明する。

助触媒又は色素としては、本発明多孔体で使用されるもの(前記で挙げたもの)をそれぞれ用いることができる。

助触媒又は色素を付与する手段としては特に限定されず、公知の方法に従って実施すれば良い。例えば、1)コロイドを用いて担持する方法、2)助触媒又は色素の前駆体を担持した後、水素等の還元剤によって還元する方法、3)助触媒又は色素の前駆体の焼成等によって多孔体に触媒を担持する方法等がある。

なお、上記前駆体としては、最終的に助触媒又は色素を与える材料であればいずれも使用することができる。例えば、助触媒の前駆体として金属塩等を用いることができる。触媒又は色素の前駆体を使用する場合には、担持後に触媒化あるいは増感色素化する処理を実施すれば良い。これらの方法は、所望の助触媒又は色素、用いる材料の種類等に応じて適宜選択すれば良い。

触媒又は色素(又はそれらの前駆体)を付与する工程は、第1方法〜第3方法のいずれの段階で実施しても良い。例えば、1)カーボン材料又はカーボン前駆体の湿潤ゲル形成の際に加える方法、2)カーボン材料又はカーボン前駆体の湿潤ゲルを形成し、その表面に付与する方法、3)酸化物半導体前駆体を形成した後の工程で付与する方法、4)酸化物半導体多孔体を形成した後の工程で付与する方法等がある。

助触媒又は色素の担持量は、多孔体の性状、用いる助触媒又は色素の種類、用途等に応じて適宜決定することができる。

(5)第5方法

第1方法〜第4方法では、網目構造骨格であるカーボン材料又はその前駆体の一部を除去する工程を含んでいても良い。かかる工程により、カーボン材料の一部に空孔を有する多孔体をより確実に得ることができる。

(5)第5方法

第1方法〜第4方法では、網目構造骨格であるカーボン材料又はその前駆体の一部を除去する工程を含んでいても良い。かかる工程により、カーボン材料の一部に空孔を有する多孔体をより確実に得ることができる。

カーボン材料又はカーボン前駆体を除去する工程は、カーボン材料又はカーボン前駆体の網目構造骨格1と酸化物半導体前駆体又は酸化物半導体が複合化した多孔体から、カーボン材料又はカーボン前駆体を除去する方法を用いる。除去する手段としては限定的でなく、例えば蒸発、昇華、溶出等の処理を行うことができる。特に、本発明では、カーボン材料の除去と酸化物半導体材料の焼成・結晶化を同時に行えるため、熱処理が適している。熱処理の方法としては、酸素が含まれる雰囲気ガス中(例えば大気中)で、カーボン材料が燃焼してCO2ガスとなる温度として500℃程度以上に加熱すれば良い。加熱温度の上限は、網目構造骨格1の酸化物半導体材料の耐熱温度の範囲内であれば良い。例えば、チタニアの場合には、800℃を超えると、光触媒活性を有するアナターゼ型ではなく、光触媒活性が低いルチル型又は非晶質が混ざった構造となるため、焼成温度は800℃程度以下とすることが好ましい。

なお、上記のような熱処理をさらに進めることによって、カーボン材料の全部を除去することができる。この場合に得られる多孔体は、酸化物半導体多孔体となる。

以下、本発明の製造方法の好ましい実施形態を示す。

(実施の形態5)

本発明に係わる酸化物半導体/カーボン複合多孔体あるいは酸化物半導体多孔体の第一の製造方法(第1方法)は、図5に示す基本的な工程からなる。

本発明に係わる酸化物半導体/カーボン複合多孔体あるいは酸化物半導体多孔体の第一の製造方法(第1方法)は、図5に示す基本的な工程からなる。

基本的な工程としては、カーボン材料の網目構造骨格1を有する湿潤ゲルを形成した後に、その湿潤ゲルに酸化物半導体前駆体を形成し、その酸化物半導体前駆体を熱処理して結晶性酸化物半導体にする方法である。すなわち、カーボンの原料からカーボン材料の湿潤ゲルを合成する工程、得られたカーボン材料の湿潤ゲルに液相中で酸化物半導体前駆体を被覆して酸化物半導体前駆体の複合湿潤ゲルを得る工程、酸化物半導体前駆体の複合湿潤ゲルを乾燥して複合乾燥ゲルを得る工程、その後に熱処理して多孔体を得る工程からなる。

ここで、熱処理工程を不活性ガス雰囲気中で行うことにより、酸化物半導体/カーボン複合多孔体を得ることができる。この製造方法では、カーボン材料の網目構造骨格1が、酸化物半導体前駆体を熱処理する際に、構造保持の支持体としての役割を有するために、前駆体の多孔体が熱処理するに連れて収縮する現象を抑制することができる。それによって、前駆体から結晶性酸化物半導体になる際の密度の増加を抑制することができ、比表面積の低下を抑えることが可能になる。

あるいは、熱処理工程を酸素を含むガス雰囲気中で行うことにより、網目構造骨格1を有するカーボン材料を除去して酸化物半導体多孔体を得ることができる。この製造方法では、酸化物半導体材料から網目構造骨格1が形成されているために、比表面積が大きな酸化物半導体多孔体を形成できる。さらに、その網目構造骨格1の内部に中空部が存在するために表面積の向上を図ることができる。それによって、密度が低く、比表面積の大きな酸化物半導体多孔体を得ることができる。この多孔体は、光触媒又は光電極材料として有効に利用することができる。

なお、以上の工程は基本的なものであり、それぞれの工程を行うのに溶媒置換、触媒形成、表面処理等の付加的な工程が含まれていても良い。

(実施の形態6)

本発明に係わる酸化物半導体/カーボン複合多孔体あるいは酸化物半導体多孔体の第二の製造方法(第2方法)は、図6に示す基本的な工程からなる。

(実施の形態6)

本発明に係わる酸化物半導体/カーボン複合多孔体あるいは酸化物半導体多孔体の第二の製造方法(第2方法)は、図6に示す基本的な工程からなる。

基本的な工程としては、カーボン材料の網目構造骨格1を形成して得た乾燥ゲルに、酸化物半導体前駆体を形成し、その酸化物半導体前駆体を熱処理して結晶性酸化物半導体にする方法である。すなわち、カーボンの原料からカーボン材料の湿潤ゲルを合成する工程、得られたカーボン材料の湿潤ゲルを乾燥してカーボン前駆体の乾燥ゲルを得る工程、乾燥ゲルに酸化物半導体材料を被覆して酸化物半導体複合前駆体を形成する工程、得られた酸化物半導体複合前駆体を熱処理して多孔体を得る工程からなる。

ここで、熱処理工程を不活性ガス雰囲気中で行うことにより、酸化物半導体/カーボン複合多孔体を得る。この製造方法では、カーボン材料の網目構造骨格1が酸化物半導体前駆体を熱処理する際に、構造保持の支持体としての役割を有するために、前駆体の多孔体が熱処理するに連れて収縮するのを抑えることができる。それによって、前駆体から結晶性酸化物半導体になる際の密度の増加を抑制することができ、比表面積の低下を抑えることが可能になる。

あるいは、熱処理工程を酸素を含むガス雰囲気中で行うことにより、網目構造骨格1を有するカーボン材料を除去して酸化物半導体多孔体を得る。この製造方法では、酸化物半導体から網目構造骨格1が形成されているために、比表面積が大きな酸化物半導体多孔体を形成できる。さらに、その網目構造骨格1の内部に中空部が存在するために、高い比表面積を得ることができる。それによって、密度が低く、比表面積の大きな酸化物半導体多孔体が得られる。このような多孔体は、光触媒又は光電極材料として有効に利用することができる。

なお、以上の工程は基本的なものであり、それぞれの工程を行うのに溶媒置換、触媒形成、表面処理等の工程が付加されても良い。

(実施の形態7)

本発明に係わる酸化物半導体/カーボン複合多孔体あるいは酸化物半導体多孔体の第三の製造方法(第3方法)は、図7に示す基本的な工程からなる。

(実施の形態7)

本発明に係わる酸化物半導体/カーボン複合多孔体あるいは酸化物半導体多孔体の第三の製造方法(第3方法)は、図7に示す基本的な工程からなる。

基本的な工程としては、カーボン材料の網目構造骨格1を形成して得たカーボン多孔体に、気相中で酸化物半導体を形成する方法である。すなわち、カーボンの原料からカーボン材料の湿潤ゲルを合成する工程、得られたカーボン原料の湿潤ゲルを乾燥してカーボン前駆体の乾燥ゲルを得る工程、乾燥ゲルを炭化してカーボン多孔体を得る工程、カーボン多孔体に気相中で酸化物半導体材料を形成する工程を経て、酸化物半導体/カーボン複合多孔体を得る。気相中で酸化物半導体を形成する方法としては、前記のとおり、i)気相中で酸化物半導体前駆体を形成した後に不活性ガス雰囲気中で熱処理する方法、ii)直接酸化物半導体を形成する方法等を採用することができる。

この製造方法では、カーボン材料の網目構造骨格1が酸化物半導体前駆体を熱処理する際に、構造保持の支持体としての役割を果たすために、前駆体の多孔体が熱処理するに連れて収縮するのを抑えることができる。それによって、前駆体から結晶性酸化物半導体になる際の密度の増加を抑制することができ、比表面積の低下を抑えることが可能になる。特に、気相中で直接に酸化物半導体を形成する場合には、前駆体の熱処理による収縮等の歪が生じにくいために有利である。

さらに、得られた酸化物半導体/カーボン複合多孔体から網目構造骨格1を有するカーボン材料の一部を除去することもできる。この除去工程としては、酸素を含むガス雰囲気中での熱処理工程等がある。この製造方法では、酸化物半導体材料から網目構造骨格1が形成されるために、カーボン材料が密に詰まっている多孔体に比べて比表面積をより大きくすることができる。それによって、密度がより低く、より比表面積の大きな多孔体が得られる。この多孔体は、光触媒又は光電極材料として有効に利用することができる。

この場合、熱処理等をさらに進めてカーボン材料の全部を除去することも可能である。この場合は、酸化物半導体の多孔体を得ることができる。酸化物半導体多孔体を製造する場合は、カーボン材料(すなわち、内部)が全くない状態になることから、カーボン材料に代わる鋳型材料を使用することもできる。鋳型材料としては、表面部を維持したままで除去され得るものであれば限定されない。例えば、シリカ等を鋳型材料として好適に用いることができる。この場合には、エッチングによりシリカ等を除去することができる。

なお、以上の工程は基本的なものであり、それぞれの工程を行うのに溶媒置換、触媒形成、表面処理等の工程が付加されても良い。

(実施の形態8)

本発明に係わる酸化物半導体多孔体の他の製造方法は、図8に示す基本的な工程からなる。

本発明に係わる酸化物半導体多孔体の他の製造方法は、図8に示す基本的な工程からなる。

基本的な工程としては、網目構造骨格1を有するカーボン材料の湿潤ゲルに酸化物半導体前駆体を形成した後、その網目構造骨格1の芯として存在するカーボン材料を除去して酸化物半導体多孔体を得る方法である。すなわち、カーボンの原料からカーボン材料の湿潤ゲルを合成する工程、得られたカーボン材料の湿潤ゲルに液相中で酸化物半導体前駆体を被覆して酸化物半導体前駆体の複合湿潤ゲルを得る工程、この複合湿潤ゲルからカーボン材料を除去して酸化物半導体前駆体湿潤ゲルを得る工程を経て、酸化物半導体前駆体の湿潤ゲルを乾燥して乾燥ゲルを得る工程、その後に熱処理して多孔体を得る工程からなる。

この製造方法では、酸化物半導体材料から網目構造骨格1が形成されているために、比表面積が大きな酸化物半導体多孔体を形成できる。さらに、その網目構造骨格1の内部に中空部が存在するために表面積の向上を図ることができる。それによって、密度が低く、比表面積の大きな酸化物半導体多孔体が得られる。このような多孔体は、光触媒又は光電極材料として有効に利用することができる。

この場合は、カーボン材料の全てが除去されることから、カーボン材料以外の鋳型材料を使用することができる。鋳型材料としては、実施の形態7で掲げた材料を好適に用いることができる。また、実施の形態8においては、実施の形態7と同様に、カーボン材料の一部を除去することにより、本発明の多孔体を製造することもできる。

この場合は、カーボン材料の全てが除去されることから、カーボン材料以外の鋳型材料を使用することができる。鋳型材料としては、実施の形態7で掲げた材料を好適に用いることができる。また、実施の形態8においては、実施の形態7と同様に、カーボン材料の一部を除去することにより、本発明の多孔体を製造することもできる。

以下に実施例を示し、本発明の特徴をより具体的に説明する。ただし、本発明の範囲は、実施例に限定されない。

《実施例1》

まず、カーボン前駆体としてポリフェノール系高分子を用いた湿潤ゲルを合成した。水を溶媒として用いてレゾルシノール(0.3mol/L)とホルムアルデヒドと炭酸ナトリウムをモル比で1対2対0.01になるように調製した原料水溶液を、容器に入れてゲル化して固体化したポリフェノールの湿潤ゲルを得た。

まず、カーボン前駆体としてポリフェノール系高分子を用いた湿潤ゲルを合成した。水を溶媒として用いてレゾルシノール(0.3mol/L)とホルムアルデヒドと炭酸ナトリウムをモル比で1対2対0.01になるように調製した原料水溶液を、容器に入れてゲル化して固体化したポリフェノールの湿潤ゲルを得た。

続いて、ポリフェノールの湿潤ゲル中で、チタニア前駆体の複合湿潤ゲルを形成した。チタニア前駆体は、チタンテトライソプロポキオシドを無水エタノールで希釈し、トリエタノールアミンと水を添加して調製した原料水溶液に、先のポリフェノール湿潤ゲルを浸漬してゲルの骨格内に含浸した。室温及び約80℃でそれぞれ2日間放置してチタニア前駆体を、湿潤ゲルの骨格に被覆した。

続いて、チタニア前駆体をゲル内部に形成した複合湿潤ゲルを乾燥した。乾燥方法は、湿潤ゲルの内部の溶媒をアセトンに置換してから、超臨界乾燥にて行い、内部の溶媒を除去したチタニア前駆体の複合乾燥ゲルを得た。超臨界乾燥の条件は、二酸化炭素を乾燥媒体として用い、圧力12MPa及び温度50℃の条件で4時間経過後に、圧力を徐々に開放し大気圧にしてから降温して乾燥ゲルを得た。このとき、乾燥前後の大きさはほぼ同じであり、ほとんど収縮していなかった。みかけ密度が約220kg/m3であり、空孔率は約90%であった。また、窒素吸着法であるBET法で測定した比表面積は約800m2/gという高い値であることがわかった。

最後に、チタニア前駆体の複合乾燥ゲルを焼成してチタニア/カーボン複合多孔体を得た。複合乾燥ゲルを窒素雰囲気中、100℃で1時間放置、200℃で1時間放置、300℃で1時間放置、400℃で1時間放置、500℃で1時間放置してから逆に400℃1時間、300℃1時間、200℃1時間、100℃1時間で降温した後に室温まで徐冷した。このとき、焼成前後の乾燥ゲルの寸法は、長さで約90%になっていた。みかけ密度が約300kg/m3であり、空孔率は約80%であった。また、窒素吸着法であるBET法で測定した比表面積は約450m2/gという高い値を有していることが確認できた。

《比較例1》

比較のため、実施例1に記した条件でチタニア前駆体の単体での湿潤ゲルを得た。乾燥も実施例1と同じ条件で行い、チタニア前駆体の乾燥ゲルを得た。このとき、乾燥前後の大きさは長さで約95%になっていた。みかけ密度が約150kg/m3であり、空孔率は約90%であった。また、窒素吸着法であるBET法で測定した比表面積の値は約500m2/gという高い比表面積を有していることがわかった。

比較のため、実施例1に記した条件でチタニア前駆体の単体での湿潤ゲルを得た。乾燥も実施例1と同じ条件で行い、チタニア前駆体の乾燥ゲルを得た。このとき、乾燥前後の大きさは長さで約95%になっていた。みかけ密度が約150kg/m3であり、空孔率は約90%であった。また、窒素吸着法であるBET法で測定した比表面積の値は約500m2/gという高い比表面積を有していることがわかった。

さらに、これを実施例1と同条件で焼成してチタニア多孔体を得た。このとき、焼成前後の乾燥ゲルの寸法は、長さで約70%になっていた。乾燥と合わせると約65%に収縮していた。みかけ密度は約550kg/m3であり、空孔率は約40%であった。また、窒素吸着法であるBET法で測定した比表面積の値は約150m2/gであった。

以上のように、比較例1のように従来のチタニア前駆体の湿潤ゲルでは、乾燥時の収縮は小さいが焼成時の収縮が大きい。それに対して、実施例1のようにカーボン湿潤ゲルとの複合化を図ることによって焼成時の収縮を抑えることができ、かつ、比表面積を大きくすることもできた。

《実施例2》

実施例1と同じ条件で作製したチタニア前駆体の複合乾燥ゲルを得た。この複合乾燥ゲルを大気中で熱処理することにより、カーボンの骨格を蒸発させるとともにチタニアの結晶化してアナターゼ晶系に促進することで、チタニア多孔体を得た。熱処理条件は、100℃で1時間放置した後、200℃で1時間放置し、次いで300℃で1時間放置し、さらに400℃で1時間放置、500℃で1時間放置してから逆に400℃1時間、300℃1時間、200℃1時間、100℃1時間で降温した後に室温まで徐冷した。熱処理の前後で大きさは長さで約70%に収縮していたが、そのみかけ密度は約100kg/m3と小さく、比表面積も約800m2/gと高い値が得られた。このチタニア多孔体は、電子顕微鏡観察により中空構造であることが確認された。

実施例1と同じ条件で作製したチタニア前駆体の複合乾燥ゲルを得た。この複合乾燥ゲルを大気中で熱処理することにより、カーボンの骨格を蒸発させるとともにチタニアの結晶化してアナターゼ晶系に促進することで、チタニア多孔体を得た。熱処理条件は、100℃で1時間放置した後、200℃で1時間放置し、次いで300℃で1時間放置し、さらに400℃で1時間放置、500℃で1時間放置してから逆に400℃1時間、300℃1時間、200℃1時間、100℃1時間で降温した後に室温まで徐冷した。熱処理の前後で大きさは長さで約70%に収縮していたが、そのみかけ密度は約100kg/m3と小さく、比表面積も約800m2/gと高い値が得られた。このチタニア多孔体は、電子顕微鏡観察により中空構造であることが確認された。

《実施例3》

まず、実施例1に記した条件で、カーボン前駆体としてポリフェノール系高分子を用いて湿潤ゲルを合成した。次に、得られたポリフェノール湿潤ゲルをエタノールで洗浄処理(溶媒置換)した後に、二酸化炭素による超臨界乾燥を行って、ポリフェノールの乾燥ゲルを得た。超臨界乾燥の条件も実施例1と同条件とした。

まず、実施例1に記した条件で、カーボン前駆体としてポリフェノール系高分子を用いて湿潤ゲルを合成した。次に、得られたポリフェノール湿潤ゲルをエタノールで洗浄処理(溶媒置換)した後に、二酸化炭素による超臨界乾燥を行って、ポリフェノールの乾燥ゲルを得た。超臨界乾燥の条件も実施例1と同条件とした。

続いて、ポリフェノールの乾燥ゲルに、チタニア前駆体を被覆した。チタニア前駆体は、チタンテトライソプロポキオシドを無水エタノールで希釈し、トリエタノールアミンと水とポリエチレングリコールを添加して調製した原料水溶液に、先のポリフェノール乾燥ゲルを浸漬してゲルの骨格内に含浸した。室温で2日間放置してチタニア前駆体を、乾燥ゲルの骨格に被覆した。

さらに、チタニア前駆体が被覆された乾燥ゲルを窒素雰囲気中で焼成してチタニア/カーボン複合多孔体を得た。焼成条件は実施例1と同条件とした。このとき、焼成前後のゲルの寸法は、長さで約85%になっていた。みかけ密度が約300kg/m3であり、比表面積は約450m2/gという高い値であった。

《実施例4》

実施例3と同じ条件で作製したチタニア前駆体が被覆された複合ゲルを得た。この複合ゲルを大気中で熱処理することにより、カーボンの骨格を蒸発させるとともにチタニアの結晶化を促進することにより、チタニア多孔体を得た。焼成条件は実施例2と同条件とした。熱処理の前後で大きさは、長さで約70%に収縮していたが、そのみかけ密度は約100kg/m3と小さく、比表面積も約800m2/gと高い値が得られた。このチタニア多孔体は、電子顕微鏡観察により中空構造であることが確認された。

実施例3と同じ条件で作製したチタニア前駆体が被覆された複合ゲルを得た。この複合ゲルを大気中で熱処理することにより、カーボンの骨格を蒸発させるとともにチタニアの結晶化を促進することにより、チタニア多孔体を得た。焼成条件は実施例2と同条件とした。熱処理の前後で大きさは、長さで約70%に収縮していたが、そのみかけ密度は約100kg/m3と小さく、比表面積も約800m2/gと高い値が得られた。このチタニア多孔体は、電子顕微鏡観察により中空構造であることが確認された。

《実施例5》

まず、カーボン前駆体としてポリイミド系高分子を用いた湿潤ゲルを合成した。無水ピロメリット酸と4,4’−オキシジアニリンから合成されたポリアミド酸の1重量%のN−メチルピロリドン溶液を、容器に入れてゲル化して、固体化したポリアミド酸湿潤ゲルを得た。

まず、カーボン前駆体としてポリイミド系高分子を用いた湿潤ゲルを合成した。無水ピロメリット酸と4,4’−オキシジアニリンから合成されたポリアミド酸の1重量%のN−メチルピロリドン溶液を、容器に入れてゲル化して、固体化したポリアミド酸湿潤ゲルを得た。

続いて、このポリアミド酸湿潤ゲルを以下の2つの方法でカーボン前駆体のポリイミド乾燥ゲルを得た。

第一の方法は、ポリアミド酸湿潤ゲルを無水酢酸とピリジン溶液に浸漬して、化学イミド化を行った。このポリイミド湿潤ゲルを乾燥してポリイミド乾燥ゲルAを得た。

第二の方法は、ポリアミド酸湿潤ゲルを乾燥して乾燥ゲルとした。この乾燥ゲルを窒素雰囲気下300℃で熱イミド化を行い、ポリイミド乾燥ゲルBを得た。

得られたポリイミド乾燥ゲルA及びBを窒素雰囲気下600℃で炭化を進めて、炭化したカーボン多孔体を得た。乾燥ゲルA、Bのどちらも同じようにカーボン多孔体を得ることができた。

さらに、得られたカーボン多孔体にチタニアを網目構造骨格1に形成した。カーボン多孔体を、真空成膜装置に設置して周波数13.56MHz、電力200Wの高周波によって四塩化チタンガスを放電プラズマ形成し、200℃に温度調整したカーボン多孔体中にチタニアを形成し、チタニア/カーボン複合多孔体を得た。作製したチタニアはX線回折法にてアナターゼ結晶構造であることを確認した。このチタニア/カーボン複合多孔体のみかけ密度は約220kg/m3で収縮が少なく、BET法による比表面積は約600m2/gで高い値が得られた。 《実施例6》

実施例5で作製したチタニア/カーボン複合多孔体を、実施例2と同条件で大気中で熱処理することにより、チタニア多孔体を得た。このみかけ密度は約100kg/m3と小さく、その比表面積は900m2/gと高い値が得られた。このチタニア多孔体も電子顕微鏡観察で、中空構造であることが確認され、その効果によって高比表面積が達成されたものと考えられる。

実施例5で作製したチタニア/カーボン複合多孔体を、実施例2と同条件で大気中で熱処理することにより、チタニア多孔体を得た。このみかけ密度は約100kg/m3と小さく、その比表面積は900m2/gと高い値が得られた。このチタニア多孔体も電子顕微鏡観察で、中空構造であることが確認され、その効果によって高比表面積が達成されたものと考えられる。

《実施例7》

実施例1で作製したチタニア/カーボン複合多孔体A及び実施例2で作製したチタニア多孔体Bに以下の方法で白金触媒を担持した。

実施例1で作製したチタニア/カーボン複合多孔体A及び実施例2で作製したチタニア多孔体Bに以下の方法で白金触媒を担持した。

塩化白金酸の3mmol/Lのエタノール溶液に多孔体A及びBを含浸することで白金塩の担持を行った。これに室温で水素化ホウ素ナトリウムを加えて白金粒子からなる触媒を担持した。触媒担持量は、それぞれ約0.2mg/cm2、約0.35mg/cm2であり、比表面積の大きな多孔体Bの方が担持量が多かった。

1 網目構造骨格

2 骨格

3 カーボン材料

4 酸化物半導体

6 酸化物半導体

7 中空部

8 多孔体の網目構造骨格

9 担持された助触媒又は色素

2 骨格

3 カーボン材料

4 酸化物半導体

6 酸化物半導体

7 中空部

8 多孔体の網目構造骨格

9 担持された助触媒又は色素

Claims (25)

- 網目構造骨格を有する多孔体であって、1)前記骨格が内部と表面部から構成され、2)前記内部が実質的にカーボン材料からなり、3)前記表面部の一部又は全部が酸化物半導体である多孔体。

- 酸化物半導体が、金属酸化物の少なくとも1種である請求項1に記載の多孔体。

- 比表面積が100m2/g以上である請求項1に記載の多孔体。

- 前記骨格に助触媒が担持されてなる請求項1に記載の多孔体。

- 酸化物半導体が触媒機能を有し、前記助触媒が酸化物半導体に接触している請求項4に記載の多孔体。

- 前記骨格に色素が担持されてなる請求項1に記載の多孔体。

- 網目構造骨格を有する多孔体であって、1)前記骨格が内部と表面部から構成され、2)前記内部が実質的にカーボン材料からなり、3)前記表面部の一部又は全部が酸化物半導体である酸化物半導体/カーボン多孔体を製造する方法であり、

(1)網目構造骨格を有するカーボン前駆体含有湿潤ゲル中において前記骨格に酸化物半導体前駆体を被覆することにより、複合湿潤ゲルを得る第1工程、

(2)前記複合湿潤ゲルを乾燥することにより、複合乾燥ゲルを得る第2工程、及び

(3)前記複合乾燥ゲルを熱処理することにより、酸化物半導体/カーボン複合多孔体を得る第3工程

を含む多孔体の製造方法。 - 熱処理を酸素濃度0〜10体積%の雰囲気で行う請求項7に記載の製造方法。

- 熱処理を不活性ガス雰囲気で行う請求項7に記載の製造方法。

- さらに助触媒及び/又は色素を付与する工程を有する請求項7に記載の製造方法。

- カーボン前駆体が、有機高分子を含む請求項7に記載の製造方法。

- 有機高分子が、ポリアクリロニトリル、ポリフルフリルアルコール、ポリイミド、ポリアミド、ポリアミドイミド、ポリウレタン、ポリウレア、ポリフェノール、ポリアニリン及びポリパラフェニレンの少なくとも1種である請求項11に記載の製造方法。

- 網目構造骨格を有する多孔体であって、1)前記骨格が内部と表面部から構成され、2)前記内部が実質的にカーボン材料からなり、3)前記表面部の一部又は全部が酸化物半導体である多孔体を製造する方法であり、

(1)網目構造骨格を有するカーボン前駆体含有湿潤ゲルを乾燥することにより、網目構造骨格を有する乾燥ゲルを得る第1工程、

(2)前記乾燥ゲル中において前記骨格に酸化物半導体を被覆することにより、複合前駆体を得る第2工程、及び

(3)前記複合前駆体を熱処理することにより、酸化物半導体/カーボン複合多孔体を得る第3工程

を含む多孔体の製造方法。 - 熱処理を酸素濃度0〜10体積%の雰囲気で行う請求項13に記載の製造方法。

- 熱処理を不活性ガス雰囲気で行う請求項14に記載の製造方法。

- さらに助触媒及び/又は色素を付与する工程を有する請求項14に記載の製造方法。

- カーボン前駆体が、有機高分子を含む請求項14に記載の製造方法。

- 有機高分子が、ポリアクリロニトリル、ポリフルフリルアルコール、ポリイミド、ポリアミド、ポリアミドイミド、ポリウレタン、ポリウレア、ポリフェノール、ポリアニリン及びポリパラフェニレンの少なくとも1種である請求項17に記載の製造方法。

- 網目構造骨格を有する多孔体であって、1)前記骨格が内部と表面部から構成され、2)前記内部が実質的にカーボン材料からなり、3)前記表面部の一部又は全部が酸化物半導体である多孔体を製造する方法であり、

(1)網目構造骨格を有するカーボン前駆体含有湿潤ゲルを乾燥することにより、網目構造骨格を有する乾燥ゲルを得る第1工程、

(2)前記乾燥ゲルを炭化処理することにより、カーボン多孔体を得る第2工程、及び

(3)前記カーボン多孔体中において前記骨格に酸化物半導体を被覆することにより、酸化物半導体/カーボン複合多孔体を得る第3工程、

を含む多孔体の製造方法。 - 炭化処理を酸素濃度0〜10体積%の雰囲気で行う請求項19に記載の製造方法。

- 炭化処理を不活性ガス雰囲気で行う請求項19に記載の製造方法。

- さらに助触媒及び/又は色素を付与する工程を有する請求項19に記載の製造方法。

- カーボン前駆体が、有機高分子を含む請求項19に記載の製造方法。

- 有機高分子が、ポリアクリロニトリル、ポリフルフリルアルコール、ポリイミド、ポリアミド、ポリアミドイミド、ポリウレタン、ポリウレア、ポリフェノール、ポリアニリン及びポリパラフェニレンの少なくとも1種である請求項23に記載の製造方法。

- 請求項1に記載の多孔体を電極材料として含む太陽電池。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005096257A JP2005298324A (ja) | 2003-06-20 | 2005-03-29 | 多孔体及びその製造方法 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003176459 | 2003-06-20 | ||

| JP2005096257A JP2005298324A (ja) | 2003-06-20 | 2005-03-29 | 多孔体及びその製造方法 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005505048A Division JP3763077B2 (ja) | 2003-06-20 | 2004-06-17 | 多孔体及びその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005298324A true JP2005298324A (ja) | 2005-10-27 |

| JP2005298324A5 JP2005298324A5 (ja) | 2006-01-05 |

Family

ID=35330322

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005096257A Withdrawn JP2005298324A (ja) | 2003-06-20 | 2005-03-29 | 多孔体及びその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005298324A (ja) |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2007060951A1 (ja) * | 2005-11-25 | 2007-05-31 | Mitsubishi Chemical Corporation | 炭素構造体の製造方法及び炭素構造体、並びに炭素構造体の集合体及び分散体 |

| JP2008204889A (ja) * | 2007-02-22 | 2008-09-04 | Konica Minolta Holdings Inc | 色素増感型太陽電池 |

| JP2009087911A (ja) * | 2007-09-28 | 2009-04-23 | Korea Electric Power Corp | 透明太陽電池の電極保持体として用いられるチタン酸化物エアロゲル薄膜または厚膜の製造方法 |

| JP2012214373A (ja) * | 2011-03-30 | 2012-11-08 | Osaka Gas Co Ltd | 白金担持酸化チタン担体 |

| US9150422B2 (en) | 2009-03-12 | 2015-10-06 | Mitsui Chemicals, Inc. | Porous metal oxide, method for producing the same, and use of the same |

| JP2018035035A (ja) * | 2016-08-31 | 2018-03-08 | 学校法人 関西大学 | 炭素量子ドットの製造方法及びその方法で得られる炭素量子ドット |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH11507007A (ja) * | 1996-06-06 | 1999-06-22 | ノートン ケミカル プロセス プロダクツ コーポレイション | 触媒担体 |

| JP2000070709A (ja) * | 1998-08-31 | 2000-03-07 | Kosei Kk | 二酸化チタン結晶配向膜を有する材料 |

| JP2000117842A (ja) * | 1998-10-20 | 2000-04-25 | Matsushita Electric Ind Co Ltd | 多孔体の製造方法 |

| JP2000154273A (ja) * | 1998-09-17 | 2000-06-06 | Matsushita Electric Ind Co Ltd | 多孔質体およびその製造方法 |

| JP2001038218A (ja) * | 1999-07-29 | 2001-02-13 | Noritake Co Ltd | 光触媒フィルター及びその製造方法 |

-

2005

- 2005-03-29 JP JP2005096257A patent/JP2005298324A/ja not_active Withdrawn

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH11507007A (ja) * | 1996-06-06 | 1999-06-22 | ノートン ケミカル プロセス プロダクツ コーポレイション | 触媒担体 |

| JP2000070709A (ja) * | 1998-08-31 | 2000-03-07 | Kosei Kk | 二酸化チタン結晶配向膜を有する材料 |

| JP2000154273A (ja) * | 1998-09-17 | 2000-06-06 | Matsushita Electric Ind Co Ltd | 多孔質体およびその製造方法 |

| JP2000117842A (ja) * | 1998-10-20 | 2000-04-25 | Matsushita Electric Ind Co Ltd | 多孔体の製造方法 |

| JP2001038218A (ja) * | 1999-07-29 | 2001-02-13 | Noritake Co Ltd | 光触媒フィルター及びその製造方法 |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2007060951A1 (ja) * | 2005-11-25 | 2007-05-31 | Mitsubishi Chemical Corporation | 炭素構造体の製造方法及び炭素構造体、並びに炭素構造体の集合体及び分散体 |

| JP2008204889A (ja) * | 2007-02-22 | 2008-09-04 | Konica Minolta Holdings Inc | 色素増感型太陽電池 |

| JP2009087911A (ja) * | 2007-09-28 | 2009-04-23 | Korea Electric Power Corp | 透明太陽電池の電極保持体として用いられるチタン酸化物エアロゲル薄膜または厚膜の製造方法 |

| US9150422B2 (en) | 2009-03-12 | 2015-10-06 | Mitsui Chemicals, Inc. | Porous metal oxide, method for producing the same, and use of the same |

| JP2012214373A (ja) * | 2011-03-30 | 2012-11-08 | Osaka Gas Co Ltd | 白金担持酸化チタン担体 |

| JP2018035035A (ja) * | 2016-08-31 | 2018-03-08 | 学校法人 関西大学 | 炭素量子ドットの製造方法及びその方法で得られる炭素量子ドット |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3763077B2 (ja) | 多孔体及びその製造方法 | |

| US7390474B2 (en) | Porous material and method for manufacturing same, and electrochemical element made using this porous material | |

| JP6198810B2 (ja) | 触媒担体用炭素材料 | |

| CN104159666B (zh) | 中孔石墨颗粒用于电化学应用的用途 | |

| US20060057355A1 (en) | Nanoparticles-containing composite porous body and method of making the porous body | |

| KR100741078B1 (ko) | 중형 다공성 탄소, 그 제조방법 및 이를 이용한 연료전지 | |

| KR101408045B1 (ko) | 메조포러스 탄소, 그 제조방법 및 이를 이용한 연료전지 | |

| CN1636634A (zh) | 中孔碳分子筛及采用它的载体催化剂 | |

| JP6086981B2 (ja) | カルベンダジム系触媒作用物質 | |

| CN105017529A (zh) | 一种多级孔结构共价三嗪类骨架微孔聚合物的制备方法 | |

| KR20230163961A (ko) | 고 흑연성 구조의 수소생성반응용 촉매 복합체 및 이를 포함하는 수전해전지 | |

| JP2023009699A (ja) | C/SiC複合体粒子及びその製造方法、並びに、電極触媒及び固体高分子形燃料電池 | |

| JP2005298324A (ja) | 多孔体及びその製造方法 | |

| JP6077505B2 (ja) | 水分解用光触媒およびその製造方法、水分解用光電極 | |

| JP2005298324A5 (ja) | ||

| CN103212409A (zh) | 一种多孔炭材料负载介孔TiO2-Ag复合体及其制备工艺 | |

| CN119833656B (zh) | 一种碳负载金属催化剂及其制备方法 | |

| CN111375410A (zh) | 石墨炔基催化剂的制备方法 | |

| Ma et al. | In situ formation of NbO x@ NbN microcomposites: seeking potential in photocatalytic and Li-ion battery applications | |

| KR102866933B1 (ko) | 산소환원반응용 촉매 및 이의 제조방법 | |

| KR102837558B1 (ko) | 전기화학적 글리세롤 산화 반응용 촉매 및 이의 제조방법 | |

| KR102790165B1 (ko) | 팔라듐-전이금속 코어 기반 코어-쉘 전극 촉매 및 이의 제조방법 | |

| CN115611263B (zh) | 一种亚胺基中空碳球及其无模板制备方法 | |

| KR102766614B1 (ko) | 수소 발생용 촉매 및 이의 제조방법 | |

| KR20240135085A (ko) | 진공 열처리 공정을 이용한 vo2 나노입자의 제조방법 및 이에 따라 제조된 나노입자의 용도 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20051110 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060209 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090107 |

|

| A761 | Written withdrawal of application |

Free format text: JAPANESE INTERMEDIATE CODE: A761 Effective date: 20090213 |