JP2005296854A - 膜形成装置及び膜形成方法 - Google Patents

膜形成装置及び膜形成方法 Download PDFInfo

- Publication number

- JP2005296854A JP2005296854A JP2004118329A JP2004118329A JP2005296854A JP 2005296854 A JP2005296854 A JP 2005296854A JP 2004118329 A JP2004118329 A JP 2004118329A JP 2004118329 A JP2004118329 A JP 2004118329A JP 2005296854 A JP2005296854 A JP 2005296854A

- Authority

- JP

- Japan

- Prior art keywords

- film forming

- stage

- forming apparatus

- inkjet head

- film

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Liquid Crystal (AREA)

- Application Of Or Painting With Fluid Materials (AREA)

- Coating Apparatus (AREA)

- Ink Jet (AREA)

Abstract

【課題】 対象物の表面形状や表面材質等に起因して発生する乾燥ムラ、塗布ムラが防止され、均一な薄膜を形成することができる膜形成装置、及び、それを用いた膜形成方法を提供する。

【解決手段】 複数ノズルを有するインクジェットヘッド11、膜形成材料を塗布する薄板状対象物13を吸着保持することができるステージ12、各インクジェットノズルの間欠吐出を制御することができる制御部、及び、膜形成材料を貯蔵しておくタンク部等からなる基本構成を有する膜形成装置であって、上記膜形成装置は、インクジェットヘッド11及び/又はステージ12が移動可能で、かつステージ12が±180°の旋回が可能で、ステージ12に吸着保持された薄板状対象物13の投入方向を任意に変更させることができる膜形成装置。

【選択図】 図1

【解決手段】 複数ノズルを有するインクジェットヘッド11、膜形成材料を塗布する薄板状対象物13を吸着保持することができるステージ12、各インクジェットノズルの間欠吐出を制御することができる制御部、及び、膜形成材料を貯蔵しておくタンク部等からなる基本構成を有する膜形成装置であって、上記膜形成装置は、インクジェットヘッド11及び/又はステージ12が移動可能で、かつステージ12が±180°の旋回が可能で、ステージ12に吸着保持された薄板状対象物13の投入方向を任意に変更させることができる膜形成装置。

【選択図】 図1

Description

本発明は、膜形成装置及び膜形成方法に関する。より詳しくは、液晶表示装置に用いられる基板上に配向膜を形成させるのに好適に用いることができるインクジェット方式の膜形成装置、及び、それを用いた膜形成方法に関するものである。

膜形成装置は、液晶表示装置に用いられる基板等の対象物上に膜を形成させるための装置であり、例えば、インクジェット方式により対象物上に液状の膜形成材料を付着させる膜形成装置が知られている(例えば、特許文献1〜4参照。)。このようなインクジェット方式により液状の膜形成材料を塗布する場合、インクジェットノズルより吐出された膜形成材料は、対象物上に着弾した後、液滴(ドット)が広がりながら乾燥していくこととなるが、インクジェット方式では、通常揮発性の高い膜形成材料が使用されるため、微妙な塗布タイミングの間隔により、ドット間の界面でムラが生じ易く、この点において工夫の余地があった。

例えば、従来のインクジェット方式による膜形成装置においては、通常ノズル間隔(ピッチ)が数百μm離れているため、ノズルピッチの1/2、1/3又は1/4と塗布位置をずらしながら、移動吐出(走査)を繰り返してドットを繋げており、これに起因して走査方向に筋状の乾燥ムラが生じ易く、例えば、液晶表示装置を構成する基板上に配向膜を形成した場合においては、それが液晶表示装置における表示ムラとして認識されていた。

また、従来のインクジェット方式においては、インクジェットノズルより吐出された膜形成材料は、板状対象物上に着弾した後、フラットな板状対象物上であれば、規則正しく円形状に広がり、ドットが繋がりながら整列していくが、例えば、アレイ基板(TFT等のアクティブ素子が形成された基板)、カラーフィルタ基板等の配線やパターンによる段差のある基板では、着弾位置によりドットの広がり形状が不規則となるため、ドットが繋がらないことがあり、繋がってもムラが生じやすかった。

特開平8−250386号公報(第3、6頁、第1図)

特開2001−42330号公報(第1頁)

特開2003−80130号公報(第2−4頁、第1図)

特開2001−174819号公報(第6、9、10頁、第5、6図)

例えば、従来のインクジェット方式による膜形成装置においては、通常ノズル間隔(ピッチ)が数百μm離れているため、ノズルピッチの1/2、1/3又は1/4と塗布位置をずらしながら、移動吐出(走査)を繰り返してドットを繋げており、これに起因して走査方向に筋状の乾燥ムラが生じ易く、例えば、液晶表示装置を構成する基板上に配向膜を形成した場合においては、それが液晶表示装置における表示ムラとして認識されていた。

また、従来のインクジェット方式においては、インクジェットノズルより吐出された膜形成材料は、板状対象物上に着弾した後、フラットな板状対象物上であれば、規則正しく円形状に広がり、ドットが繋がりながら整列していくが、例えば、アレイ基板(TFT等のアクティブ素子が形成された基板)、カラーフィルタ基板等の配線やパターンによる段差のある基板では、着弾位置によりドットの広がり形状が不規則となるため、ドットが繋がらないことがあり、繋がってもムラが生じやすかった。

本発明は、上記現状に鑑みてなされたものであり、対象物の表面形状や表面材質等に起因して発生する乾燥ムラ、塗布ムラが防止され、均一な薄膜を形成することができる膜形成装置、及び、それを用いた膜形成方法を提供することを目的とするものである。

本発明者らは、インクジェット方式を用いた膜形成装置及び膜形成方法について種々検討するうち、ステージとインクジェットノズルとの配置関係が限定されているために、対象物に対するインクジェットノズルの走査方向が限定されていることに着目した。そして、走査方向を任意に変更可能にすることで、対象物の表面形状や表面材質等に応じて個別に走査方向を調整することができ、均一な薄膜を形成することが可能となることを見いだし、上記課題をみごとに解決することができることに想到し、本発明に到達したものである。

すなわち本発明は、複数ノズルを有するインクジェットヘッドと、膜形成材料を塗布する対象物を載置するステージとを備えた膜形成装置であって、上記膜形成装置は、インクジェットヘッド及び/又はステージが移動し、かつステージが360°旋回する機構を有する膜形成装置である。

以下に本発明を詳述する。

以下に本発明を詳述する。

本発明の膜形成装置は、複数ノズルを有するインクジェットヘッドと、膜形成材料を塗布する対象物を載置するステージとを備えたものである。インクジェットヘッドとしては、複数のノズルから膜形成材料を吐出させることができるものであれば特に限定されず、ピエゾ方式、サーマルインクジェット方式等の吐出方式により膜形成材料を吐出させるものが挙げられる。なお、ピエゾ方式は、電圧を印加すると変形するピエゾ素子を用いて材料を押し出させる方式であり、サーマルインクジェット方式は、発熱体により気泡を発生させて圧力を加え、材料を吐出させる方式である。ステージとしては、膜形成材料を塗布する対象物を載置することができるものであれば特に限定されないが、上面(対象物の載置面)が平坦であることが好ましい。

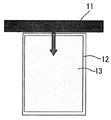

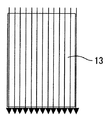

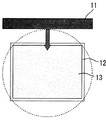

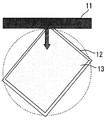

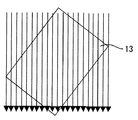

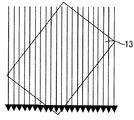

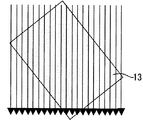

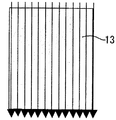

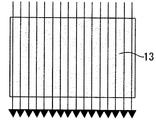

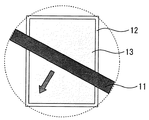

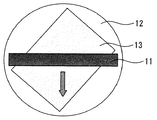

上記膜形成装置は、インクジェットヘッド及び/又はステージが移動し、かつステージが360°旋回する機構を有する。なお、本発明において、360°旋回可能であるとは、一方の回転方向に向けて360°旋回可能な形態であってもよく、一方の回転方向に向けてX°旋回可能であり、かつ他方の回転方向に向けて(360−X)°旋回可能な形態であってもよい。このような膜形成装置においては、インクジェットヘッド及び/又はステージが移動するように構成されていることにより、インクジェットヘッドとステージとの位置関係を変化させながら、インクジェット方式による膜形成材料の塗布を並行して行い、ステージ上に載置された対象物の全面又は所望の位置に膜を形成させることができる。また、ステージが360°旋回するように構成されていることにより、インクジェットヘッドとステージとの角度を任意に変更させて、対象物に対するインクジェットヘッドの走査方向、すなわち対象物に対する膜形成材料の塗布方向を任意に設定することが容易に可能である。これについて、図2〜4を参照して説明すると、ステージ12を回転させることにより、インクジェットヘッド11に対してステージ12の長手方向を縦方向(図2−a)、横方向(図3−a)、斜め方向(図4−a)に向け、その状態で、図2−a、3−a、4−a中の矢印方向に沿ってインクジェットヘッド11を移動させながら塗布を行うことにより、図2−b、3−b、4−b中の矢印方向に沿って膜形成材料が対象物13上に塗布されていくこととなる。このように膜形成材料の塗布方向を任意に設定することができると、対象物の表面形状や表面材質等の表面状態に応じて、膜形成材料の塗布方向を調整することができるので、塗布方向に発生する筋状の乾燥ムラや塗布ムラを低減して、均一な薄膜を形成させることが可能となる。

また、本発明においては、対象物に対するインクジェットノズルの走査方向を任意に変更することが容易に可能であることから、対象物に対して2以上の異なる方向から膜形成材料を重ね塗りすることも容易に可能である。これについて、図5、6を参照して説明すると、インクジェットヘッド11に対してステージ12の長手方向を斜め方向(図5−a)、縦方向(図6−a)に向けた状態で、図5−a、6−a中の矢印方向に沿って1度目の塗布を行った後、ステージ12を回転させ、斜め方向(図5−b)、横方向(図6−b)に向け直した状態で、図5−b、6−b中の矢印方向に沿って2度目の塗布を行うことにより、図5−c、図6−c中の矢印で示すように、膜形成材料の塗布方向を交差させた重ね塗りが可能となる。このような重ね塗りは、インクジェットヘッドの吐出条件によっては、均一な薄膜を形成させるための有効な手法となり得るものである。

上記ステージは、膜形成材料を塗布する対象物を吸着保持する機構を有するものであることが好ましい。このような形態においては、ステージの構成が簡単であるとともに、ステージ上に対象物を充分に固定することができるので、対象物上に精度よく膜形成材料を付着させ、均一な薄膜を形成させることができる。吸着保持機構の好ましい形態としては、真空吸着を行うものが挙げられる。

本発明の膜形成装置の構成としては、このような構成要素を必須として形成されるものである限り、その他の構成要素を含んでいても含んでいなくてもよく、特に限定されるものではない。また、本発明において、膜塗布材料としては特に限定されるものではないが、インクジェット方式により塗布するのに適した特性を有するものが好ましく、例えば、揮発性材料を含有する液状材料等が好適である。膜形成材料を塗布する対象物としては特に限定されるものではないが、液晶表示装置を構成するアレイ基板やカラーフィルタ基板等が好適である。これらの基板においては、配線やパターンによる段差が存在するため、乾燥ムラ、塗布ムラが発生しやすく、本発明の作用効果を充分に得ることができる。

本発明はまた、上記膜形成装置を用いて膜形成材料を対象物に塗布する膜形成方法であって、上記膜形成方法は、膜形成材料を塗布する対象物に対するインクジェットヘッドの走査方向を調整して塗布する工程を含む膜形成方法でもある。このような膜形成方法によれば、対象物に対するインクジェットヘッドの走査方向(膜形成材料の塗布方向)を、対象物の表面形状や表面材質等の表面状態に応じて調整することで、膜形成材料の塗布方向に発生する筋状の乾燥ムラや塗布ムラを低減して、対象物上に均一な薄膜を形成することが可能であり、例えば、液晶表示装置を構成するアレイ基板やカラーフィルタ基板等に対して配向膜の材料を塗布するのに好適である。また、塗布工程は、膜形成材料を塗布する対象物に対して2以上の異なる方向から重ね塗りを行う工程であることが好ましい。このような塗布形態は、インクジェットヘッドの吐出条件によっては、均一な薄膜を形成させるための有効な手法となり得るものである。

本発明の膜形成装置によれば、インクジェットヘッド及び/又はステージが移動し、かつステージが360°旋回する機構を有することから、膜形成材料を塗布する対象物の表面形状や表面材質等の表面状態に応じて、対象物に対する材料の塗布方向を容易に調整することができ、塗布方向に発生する筋状の乾燥ムラや塗布ムラを低減して、均一な薄膜を形成させることが可能となる。また、対象物に対して2以上の異なる方向から材料を重ね塗りすることも容易に可能となり、これによっても均一な薄膜を形成させることが可能となる。

以下に実施例を掲げ、本発明を図面に基づいて更に詳細に説明するが、本発明はこれらの実施例のみに限定されるものではない。

(実施例1)

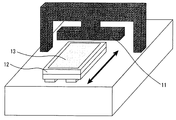

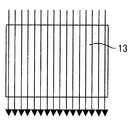

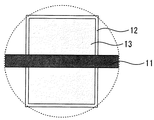

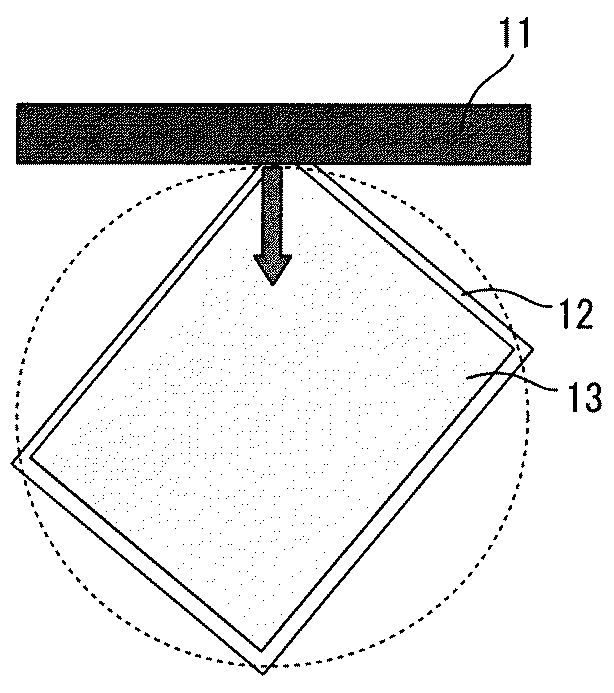

図1は、本発明の膜形成装置の構成の一例を示す斜視模式図である。

図1に示す膜形成装置は、材料の射出口となるインクジェットノズルを複数個直列又は千鳥配列に配置して大面積の塗布を可能にしたインクジェットヘッド11と、移動及び360°(±180°)の旋回が可能であり、かつ吸着保持機構を備えるステージ12と、インクジェットノズルからの材料の間欠吐出を制御することができる制御部(図示せず)と、材料を貯蔵することができるタンク部(図示せず)とを有している。

図1は、本発明の膜形成装置の構成の一例を示す斜視模式図である。

図1に示す膜形成装置は、材料の射出口となるインクジェットノズルを複数個直列又は千鳥配列に配置して大面積の塗布を可能にしたインクジェットヘッド11と、移動及び360°(±180°)の旋回が可能であり、かつ吸着保持機構を備えるステージ12と、インクジェットノズルからの材料の間欠吐出を制御することができる制御部(図示せず)と、材料を貯蔵することができるタンク部(図示せず)とを有している。

本実施例においては、液晶表示装置の製造に用いられる配向膜材料の塗布による薄膜形成について以下に説明する。

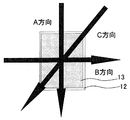

まず、インクジェットヘッド11をステージ12の走査方向と直交する状態にて設置した。次に、薄板状対象物(以下、基板ともいう)13として、50mm×50mmの5種のアレイ基板、4種のカラーフィルタ基板、ITO全面デポ基板(酸化インジウム錫膜を全面に形成した基板)をステージ12上に搭載させた。基板13としては、UV(波長:172nm)洗浄後、純水又はアルコール洗浄を行ったものを用いた。基板13搭載後、真空吸着にて基板13を保持し、条件毎に吐出方向が異なるようにステージ12の角度を調整した。なお、本実施例では、図7に示すように、縦方向(A方向)、横方向(B方向)、斜め方向(C方向)の3方向の塗布方向について、成膜状態の確認を行った。

まず、インクジェットヘッド11をステージ12の走査方向と直交する状態にて設置した。次に、薄板状対象物(以下、基板ともいう)13として、50mm×50mmの5種のアレイ基板、4種のカラーフィルタ基板、ITO全面デポ基板(酸化インジウム錫膜を全面に形成した基板)をステージ12上に搭載させた。基板13としては、UV(波長:172nm)洗浄後、純水又はアルコール洗浄を行ったものを用いた。基板13搭載後、真空吸着にて基板13を保持し、条件毎に吐出方向が異なるようにステージ12の角度を調整した。なお、本実施例では、図7に示すように、縦方向(A方向)、横方向(B方向)、斜め方向(C方向)の3方向の塗布方向について、成膜状態の確認を行った。

このようにして塗布の準備が整ったところで、ステージ12を直線方向(図1中の矢印方向)に走査させ、それと同期させてインクジェットノズルより配向膜材料を吐出させた。配向膜材料としては、フレキソ印刷グレード品を希釈し、固形分濃度1〜3質量%、粘度3.5〜12mPa・sに調整したものを用いた。吐出のON、OFFのタイミングとしては、1秒間に300〜1000回程度とし、所望のドット密度に合わせるためにステージ12の走査速度を調整した。すなわち、走査方向の塗布ピッチは、基本的にノズルピッチと等間隔にしたが、膜厚調整を行う場合には、塗布ピッチを調整した。また、基板13上に形成されている配線部の段差や金属膜面等の状況により、配向膜材料の液滴の流動状態が変化するため、その対策として、各基板13に応じて吐出量やステージ12の走査速度を変化させ、所望の配向膜厚(60〜100nm)にコントロールした。

以上の条件にて配向膜材料を成膜させた基板13をステージ12より離脱させた後、ヒータ部に搭載し、60〜80℃で乾燥処理を行った。そして、配向膜材料の乾燥後に、基板13を処理部から移動させ、パネル評価を行った。パネル評価の評価基準としては、成膜状態が良好であったものを○とし、成膜状態にムラが有ったものを△とし、成膜状態が悪かったものを×とした。その結果を表1に示す。

表1に示すように、基板や機種毎に成膜状態の良好な走査方向が存在することが判明した。従って、良好な成膜状態を得るためには、基板や機種毎にステージ12の走査方向を設定する必要があり、そのための手段として、本発明に係るステージ12が360°旋回する機構が非常に有効な手段であることが分かった。

(比較例1)

インクジェットヘッドの走査方向を変更可能とするために、図8−a及び8−bに示すように、上部のインクジェットヘッド11を旋回かつ走査可能にした形態においては、インクジェットヘッド11の駆動部が大型化してしまうというデメリットを有するため、実際の設備としては不向きである。

インクジェットヘッドの走査方向を変更可能とするために、図8−a及び8−bに示すように、上部のインクジェットヘッド11を旋回かつ走査可能にした形態においては、インクジェットヘッド11の駆動部が大型化してしまうというデメリットを有するため、実際の設備としては不向きである。

(比較例2)

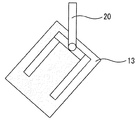

インクジェットヘッドの走査方向を変更可能とするために、図9−aに示すように、ロボットハンド20にて基板13の投入方向を変更可能にしたり、ステージ12の上流側ポジションに旋回可能な置台を設け、これにより基板13を旋回させてからロボットにてステージ12に投入したりすることで、ステージ12上の基板13の位置を変更可能にした形態においては、図9−bに示すように、全方向の保持を可能とするためにステージ12が大型化してしまうことに加え、吐出走査方向を交差させて重ね塗りするという手段が得られなくなってしまうというデメリットを有する。なお、比較例2の形態においても、同じ方向に重ね塗りをすることは可能であるが、違う方向にて重ね塗りを行う場合(交差させて重ね塗りをする場合)には、ステージ側が1軸しか動作できないため、ステージに吸着させた基板に対して、インクジェットヘッドの方を旋回させて違う方向から塗布動作を行うか、一度基板をステージから離脱させて、もう一度違う方向に吸着させて処理を行うかする必要がある。

インクジェットヘッドの走査方向を変更可能とするために、図9−aに示すように、ロボットハンド20にて基板13の投入方向を変更可能にしたり、ステージ12の上流側ポジションに旋回可能な置台を設け、これにより基板13を旋回させてからロボットにてステージ12に投入したりすることで、ステージ12上の基板13の位置を変更可能にした形態においては、図9−bに示すように、全方向の保持を可能とするためにステージ12が大型化してしまうことに加え、吐出走査方向を交差させて重ね塗りするという手段が得られなくなってしまうというデメリットを有する。なお、比較例2の形態においても、同じ方向に重ね塗りをすることは可能であるが、違う方向にて重ね塗りを行う場合(交差させて重ね塗りをする場合)には、ステージ側が1軸しか動作できないため、ステージに吸着させた基板に対して、インクジェットヘッドの方を旋回させて違う方向から塗布動作を行うか、一度基板をステージから離脱させて、もう一度違う方向に吸着させて処理を行うかする必要がある。

11:インクジェットヘッド

12:ステージ

13:対象物(基板)

20:ロボットハンド

12:ステージ

13:対象物(基板)

20:ロボットハンド

Claims (4)

- 複数ノズルを有するインクジェットヘッドと、膜形成材料を塗布する対象物を載置するステージとを備えた膜形成装置であって、

該膜形成装置は、インクジェットヘッド及び/又はステージが移動し、かつステージが360°旋回する機構を有することを特徴とする膜形成装置。 - 前記ステージは、膜形成材料を塗布する対象物を吸着保持する機構を有するものであることを特徴とする請求項1記載の膜形成装置。

- 請求項1又は2記載の膜形成装置を用いて膜形成材料を対象物に塗布する膜形成方法であって、

該膜形成方法は、膜形成材料を塗布する対象物に対するインクジェットヘッドの走査方向を調整して塗布する工程を含むことを特徴とする膜形成方法。 - 前記塗布工程は、膜形成材料を塗布する対象物に対して2以上の異なる方向から重ね塗りを行う工程であることを特徴とする請求項3記載の膜形成方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004118329A JP2005296854A (ja) | 2004-04-13 | 2004-04-13 | 膜形成装置及び膜形成方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004118329A JP2005296854A (ja) | 2004-04-13 | 2004-04-13 | 膜形成装置及び膜形成方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005296854A true JP2005296854A (ja) | 2005-10-27 |

Family

ID=35329047

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004118329A Pending JP2005296854A (ja) | 2004-04-13 | 2004-04-13 | 膜形成装置及び膜形成方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005296854A (ja) |

Cited By (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005193232A (ja) * | 2003-12-12 | 2005-07-21 | Shibaura Mechatronics Corp | 塗布装置および塗布方法 |

| WO2006118089A1 (ja) * | 2005-04-28 | 2006-11-09 | Shibaura Mechatronics Corporation | 溶液の塗布装置及び塗布方法 |

| JP2007237162A (ja) * | 2006-02-13 | 2007-09-20 | Seiko Epson Corp | パターン形成方法、配向膜形成方法、液滴吐出装置、配向膜形成装置及び電気光学装置並びに液晶表示装置 |

| JP2007313439A (ja) * | 2006-05-26 | 2007-12-06 | Hitachi High-Technologies Corp | 樹脂塗布装置及び樹脂塗布方法 |

| JP2008068190A (ja) * | 2006-09-13 | 2008-03-27 | Ricoh Printing Systems Ltd | 液滴吐出方法 |

| WO2009072327A1 (ja) * | 2007-12-05 | 2009-06-11 | Sharp Kabushiki Kaisha | 表示素子 |

| WO2011118652A1 (ja) * | 2010-03-26 | 2011-09-29 | シャープ株式会社 | 成膜装置および成膜方法 |

| JP2012053395A (ja) * | 2010-09-03 | 2012-03-15 | Hitachi Displays Ltd | 表示装置の製造方法 |

| JP2013079408A (ja) * | 2011-09-30 | 2013-05-02 | Dainippon Printing Co Ltd | 銅微粒子分散体、パターン形成方法、及び銅パターン膜の製造方法 |

| JPWO2013089049A1 (ja) * | 2011-12-14 | 2015-04-27 | 住友重機械工業株式会社 | タッチパネルの製造方法、及び基板製造装置 |

| JP2015131261A (ja) * | 2014-01-10 | 2015-07-23 | 株式会社石井表記 | 膜形成装置および膜形成方法 |

| WO2015155953A1 (ja) * | 2014-04-10 | 2015-10-15 | 株式会社Joled | 有機el表示パネルの製造方法 |

| KR101759132B1 (ko) | 2008-03-31 | 2017-07-18 | 도레 엔지니아린구 가부시키가이샤 | 도포장치 및 도포방법 |

| WO2018198303A1 (ja) * | 2017-04-28 | 2018-11-01 | シャープ株式会社 | 塗布装置、電子デバイス製造装置、製造方法 |

-

2004

- 2004-04-13 JP JP2004118329A patent/JP2005296854A/ja active Pending

Cited By (27)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005193232A (ja) * | 2003-12-12 | 2005-07-21 | Shibaura Mechatronics Corp | 塗布装置および塗布方法 |

| WO2006118089A1 (ja) * | 2005-04-28 | 2006-11-09 | Shibaura Mechatronics Corporation | 溶液の塗布装置及び塗布方法 |

| JPWO2006118089A1 (ja) * | 2005-04-28 | 2008-12-18 | 芝浦メカトロニクス株式会社 | 溶液の塗布装置及び塗布方法 |

| JP2010005619A (ja) * | 2005-04-28 | 2010-01-14 | Shibaura Mechatronics Corp | 溶液の塗布装置及び塗布方法 |

| JP4538002B2 (ja) * | 2005-04-28 | 2010-09-08 | 芝浦メカトロニクス株式会社 | 溶液の塗布装置及び塗布方法 |

| JP2007237162A (ja) * | 2006-02-13 | 2007-09-20 | Seiko Epson Corp | パターン形成方法、配向膜形成方法、液滴吐出装置、配向膜形成装置及び電気光学装置並びに液晶表示装置 |

| US7816277B2 (en) | 2006-02-13 | 2010-10-19 | Seiko Epson Corporation | Method for forming deposit, droplet ejection apparatus, electro-optic device, and liquid crystal display |

| JP2007313439A (ja) * | 2006-05-26 | 2007-12-06 | Hitachi High-Technologies Corp | 樹脂塗布装置及び樹脂塗布方法 |

| JP2008068190A (ja) * | 2006-09-13 | 2008-03-27 | Ricoh Printing Systems Ltd | 液滴吐出方法 |

| WO2009072327A1 (ja) * | 2007-12-05 | 2009-06-11 | Sharp Kabushiki Kaisha | 表示素子 |

| CN101889242B (zh) * | 2007-12-05 | 2013-04-17 | 夏普株式会社 | 显示元件及其制造方法 |

| KR101759132B1 (ko) | 2008-03-31 | 2017-07-18 | 도레 엔지니아린구 가부시키가이샤 | 도포장치 및 도포방법 |

| CN102821869A (zh) * | 2010-03-26 | 2012-12-12 | 夏普株式会社 | 成膜装置和成膜方法 |

| WO2011118652A1 (ja) * | 2010-03-26 | 2011-09-29 | シャープ株式会社 | 成膜装置および成膜方法 |

| JP5492289B2 (ja) * | 2010-03-26 | 2014-05-14 | シャープ株式会社 | 成膜装置および成膜方法 |

| CN102821869B (zh) * | 2010-03-26 | 2015-06-24 | 夏普株式会社 | 成膜装置和成膜方法 |

| JP2012053395A (ja) * | 2010-09-03 | 2012-03-15 | Hitachi Displays Ltd | 表示装置の製造方法 |

| JP2013079408A (ja) * | 2011-09-30 | 2013-05-02 | Dainippon Printing Co Ltd | 銅微粒子分散体、パターン形成方法、及び銅パターン膜の製造方法 |

| JPWO2013089049A1 (ja) * | 2011-12-14 | 2015-04-27 | 住友重機械工業株式会社 | タッチパネルの製造方法、及び基板製造装置 |

| TWI594804B (zh) * | 2011-12-14 | 2017-08-11 | Sumitomo Heavy Industries | Touch panel manufacturing method |

| JP2015131261A (ja) * | 2014-01-10 | 2015-07-23 | 株式会社石井表記 | 膜形成装置および膜形成方法 |

| WO2015155953A1 (ja) * | 2014-04-10 | 2015-10-15 | 株式会社Joled | 有機el表示パネルの製造方法 |

| CN106165542A (zh) * | 2014-04-10 | 2016-11-23 | 株式会社日本有机雷特显示器 | 有机el显示面板的制造方法 |

| JPWO2015155953A1 (ja) * | 2014-04-10 | 2017-04-13 | 株式会社Joled | 有機el表示パネルの製造方法 |

| US10541367B2 (en) | 2014-04-10 | 2020-01-21 | Joled Inc. | Organic EL display panel production method |

| WO2018198303A1 (ja) * | 2017-04-28 | 2018-11-01 | シャープ株式会社 | 塗布装置、電子デバイス製造装置、製造方法 |

| US10305038B1 (en) | 2017-04-28 | 2019-05-28 | Sharp Kabushiki Kaisha | Manufacturing method |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2005296854A (ja) | 膜形成装置及び膜形成方法 | |

| US9343339B2 (en) | Coating method and coating apparatus | |

| CN101616805B (zh) | 喷墨涂布装置的清洗方法 | |

| JP5244758B2 (ja) | 溶液の塗布装置及び塗布方法 | |

| TW200800627A (en) | Method and apparatus for printing | |

| CN115837805B (zh) | 实现显示面板侧边油墨喷印的设备及其喷墨打印控制方法 | |

| JP2008544333A (ja) | フラットパネルディスプレイ用インクジェット印刷システム及び方法 | |

| US11376847B2 (en) | Liquid droplet ejection device and liquid droplet ejection method | |

| JP2010005619A5 (ja) | ||

| TWI741426B (zh) | 塗布裝置及塗布方法 | |

| JP2006088070A (ja) | インクジェット塗布方法及び表示デバイスの製造方法 | |

| JP5693943B2 (ja) | 配向膜形成液の塗布装置および配向膜形成基板の製造方法 | |

| TW201334982A (zh) | 噴墨塗布裝置及噴墨塗布方法 | |

| CN100538458C (zh) | 喷墨对准层印刷装置和印刷方法 | |

| JP4627618B2 (ja) | 成膜方法及び成膜装置 | |

| JP4202278B2 (ja) | 配向膜の形成方法 | |

| JP2019109573A (ja) | 膜形成装置及び膜形成方法 | |

| CN100445843C (zh) | 取向膜形成装置、取向膜形成方法、描绘装置及描绘方法 | |

| JP2008296122A (ja) | 液体材料を用いた薄膜の形成方法 | |

| TWI398358B (zh) | Color filter manufacturing method and device thereof | |

| CN101889242A (zh) | 显示元件 | |

| JP2006289322A (ja) | 複合型インクジェットヘッド | |

| JP4994094B2 (ja) | 液滴塗布装置及び液滴塗布方法 | |

| JP2010201288A (ja) | 溶液の塗布方法及び装置 | |

| JP2009022876A (ja) | 液滴塗布方法及び液滴塗布装置 |