JP2005294330A - フェライト磁石の製造方法 - Google Patents

フェライト磁石の製造方法 Download PDFInfo

- Publication number

- JP2005294330A JP2005294330A JP2004103416A JP2004103416A JP2005294330A JP 2005294330 A JP2005294330 A JP 2005294330A JP 2004103416 A JP2004103416 A JP 2004103416A JP 2004103416 A JP2004103416 A JP 2004103416A JP 2005294330 A JP2005294330 A JP 2005294330A

- Authority

- JP

- Japan

- Prior art keywords

- ferrite magnet

- magnet

- ferrite

- preform

- density

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 229910000859 α-Fe Inorganic materials 0.000 title claims abstract description 62

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 18

- 239000000463 material Substances 0.000 claims abstract description 35

- 239000008187 granular material Substances 0.000 claims abstract description 33

- 239000000843 powder Substances 0.000 claims description 45

- 238000000465 moulding Methods 0.000 claims description 14

- 239000002245 particle Substances 0.000 claims description 12

- 238000003825 pressing Methods 0.000 claims description 5

- 229910052712 strontium Inorganic materials 0.000 claims description 5

- 238000010304 firing Methods 0.000 claims description 4

- 229910052788 barium Inorganic materials 0.000 claims description 3

- 229910052791 calcium Inorganic materials 0.000 claims description 3

- 239000013078 crystal Substances 0.000 claims description 3

- 229910052761 rare earth metal Inorganic materials 0.000 claims description 3

- 229910052725 zinc Inorganic materials 0.000 claims description 3

- 229910052745 lead Inorganic materials 0.000 claims description 2

- 229910052746 lanthanum Inorganic materials 0.000 abstract description 7

- 238000000034 method Methods 0.000 description 21

- 239000000203 mixture Substances 0.000 description 13

- 229910004298 SiO 2 Inorganic materials 0.000 description 11

- 239000002994 raw material Substances 0.000 description 9

- 230000000052 comparative effect Effects 0.000 description 8

- 238000010298 pulverizing process Methods 0.000 description 8

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 8

- 238000011049 filling Methods 0.000 description 6

- 230000004907 flux Effects 0.000 description 5

- 238000005469 granulation Methods 0.000 description 3

- 230000003179 granulation Effects 0.000 description 3

- 238000002156 mixing Methods 0.000 description 3

- 239000000047 product Substances 0.000 description 3

- 238000007493 shaping process Methods 0.000 description 3

- 239000007858 starting material Substances 0.000 description 3

- 238000005406 washing Methods 0.000 description 3

- DSSYKIVIOFKYAU-XCBNKYQSSA-N (R)-camphor Chemical compound C1C[C@@]2(C)C(=O)C[C@@H]1C2(C)C DSSYKIVIOFKYAU-XCBNKYQSSA-N 0.000 description 2

- 241000723346 Cinnamomum camphora Species 0.000 description 2

- 229910020599 Co 3 O 4 Inorganic materials 0.000 description 2

- 239000011230 binding agent Substances 0.000 description 2

- 239000011575 calcium Substances 0.000 description 2

- CJZGTCYPCWQAJB-UHFFFAOYSA-L calcium stearate Chemical compound [Ca+2].CCCCCCCCCCCCCCCCCC([O-])=O.CCCCCCCCCCCCCCCCCC([O-])=O CJZGTCYPCWQAJB-UHFFFAOYSA-L 0.000 description 2

- 235000013539 calcium stearate Nutrition 0.000 description 2

- 239000008116 calcium stearate Substances 0.000 description 2

- 229960000846 camphor Drugs 0.000 description 2

- 229930008380 camphor Natural products 0.000 description 2

- 238000007906 compression Methods 0.000 description 2

- 230000006835 compression Effects 0.000 description 2

- 238000000748 compression moulding Methods 0.000 description 2

- 238000007796 conventional method Methods 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 239000002612 dispersion medium Substances 0.000 description 2

- 239000012467 final product Substances 0.000 description 2

- -1 for example Substances 0.000 description 2

- 229910052742 iron Inorganic materials 0.000 description 2

- 239000011812 mixed powder Substances 0.000 description 2

- 239000002002 slurry Substances 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 238000000859 sublimation Methods 0.000 description 2

- 230000008022 sublimation Effects 0.000 description 2

- 239000000654 additive Substances 0.000 description 1

- 230000000996 additive effect Effects 0.000 description 1

- 229910052797 bismuth Inorganic materials 0.000 description 1

- 238000001354 calcination Methods 0.000 description 1

- 238000005336 cracking Methods 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 229920002635 polyurethane Polymers 0.000 description 1

- 239000004814 polyurethane Substances 0.000 description 1

- 238000010008 shearing Methods 0.000 description 1

Images

Landscapes

- Magnetic Ceramics (AREA)

- Press-Shaping Or Shaping Using Conveyers (AREA)

- Hard Magnetic Materials (AREA)

- Manufacturing Cores, Coils, And Magnets (AREA)

Abstract

【課題】 高強度を有する円筒状のフェライト磁石を形成できるフェライト磁石の製造方法を提供することを目的とする。

【解決手段】 フェライト磁石材料を、磁界を印加しながら加圧成形して予備成形体を得た後、予備成形体を解砕して顆粒材を得る。得られた顆粒材を、磁界を印加しながら加圧成形して本成形体を得た後、この本成形体を焼成して、円筒状で、外径(R)とその中心軸線方向の長さ(L)との比(L/R)が2.0以上のフェライト磁石10を得る。そして、予備成形する際には、予備成形体の密度が理論密度の51%を上回り、かつ57%以下となるようにフェライト磁石材料を加圧成形する。また、材料にLa、Coを添加するのが好ましい。

【選択図】図1

Description

本発明は、円筒状のフェライト磁石の製造方法に関する。

従来の圧縮成形法に基づく2極異方性円筒状フェライト磁石(以下、単にフェライト磁石と称する)の製造においては、所要の金型に充填されたフェライト磁石粉末に対して、磁界を印加しながら予備的な成形を施した予備成形体を解砕して顆粒材にしたもの(以下、磁場顆粒材と呼ぶ)を出発原料として用いるのが一般的である。しかしながら、従来のこの種の磁場顆粒材では金型への充填性が不十分であったために、材料の充填性が悪いときには製品の寸法バラツキが大きくなったり、クラックが発生しやすくなる等の問題が生じる。このため、寸法のバラツキやクラック発生等の生産性上の問題点から、圧縮方向の高さ寸法(L)と外径(R)との比(L/R)が2.0以上のフェライト磁石を、工業的に安定した状態で製造するのは極めて困難であった。

従って、上記材料の充填性をできるだけ向上させることが重要である。そして、このような状態を実現するために必要なことは、その充填性の向上を阻害している材料内の含有微粉を可能な限り少なくすることである。

しかしながら、磁場顆粒材として従来のものを用いたときには、その分級処理・造粒処理や解砕処理等を適用して当該材料の含有微粉を少なくすると、最終製品の磁気特性が低下してしまうという難点があり、目標の磁石を製造する際の材料の充填性を十分に高めることは不可能であった。

しかしながら、磁場顆粒材として従来のものを用いたときには、その分級処理・造粒処理や解砕処理等を適用して当該材料の含有微粉を少なくすると、最終製品の磁気特性が低下してしまうという難点があり、目標の磁石を製造する際の材料の充填性を十分に高めることは不可能であった。

そこで、本出願人は、製品の高磁気特性と使用材料の高充填性との両立を目標として研究に努め、予備成形の処理に工夫を施すことにより、磁場顆粒材における微粉の含有割合を少なくした場合であっても、最終製品の磁気特性が劣化しない磁場顆粒材を得ることに成功した(特許文献1参照)。

即ち、本出願人が開発した手法によれば、フェライト磁石粉末に磁界を印加しながら乾式成形法によって得た予備成形体について、解砕処理を施すことによって顆粒材にしたものを出発原料とする。そして、この出発原料を所定の成形金型に充填して、磁界を印加しながら加圧・成形を実行する。ここで、予備成形体の密度については理論密度の42%以上51%以下とし、また、顆粒材に含まれる75μm以下の粒子比率を10wt%以下にすることにより、磁気特性の劣化がない磁場顆粒材を得ることができる。このようにして得た磁場顆粒材を用いることにより、良好な磁気特性を有する所望のフェライト磁石を製造することが可能となる。

このようにして、従来では製造が困難であった、高さ方向の寸法(L)と外径(R)との比(L/R)が2.0以上のフェライト磁石を製造することが可能となった。

即ち、本出願人が開発した手法によれば、フェライト磁石粉末に磁界を印加しながら乾式成形法によって得た予備成形体について、解砕処理を施すことによって顆粒材にしたものを出発原料とする。そして、この出発原料を所定の成形金型に充填して、磁界を印加しながら加圧・成形を実行する。ここで、予備成形体の密度については理論密度の42%以上51%以下とし、また、顆粒材に含まれる75μm以下の粒子比率を10wt%以下にすることにより、磁気特性の劣化がない磁場顆粒材を得ることができる。このようにして得た磁場顆粒材を用いることにより、良好な磁気特性を有する所望のフェライト磁石を製造することが可能となる。

このようにして、従来では製造が困難であった、高さ方向の寸法(L)と外径(R)との比(L/R)が2.0以上のフェライト磁石を製造することが可能となった。

しかしながら、この方法で製造したフェライト磁石は、特に高強度が要求される用途の場合、磁気特性は満足しつつも、強度が不足するという問題があった。このような用途としては、例えば、洗濯機や皿洗い機等に用いられるウォーターポンプ用のモータに組み込まれるマグネットがある。ウォーターポンプのマグネットは、ウォーターポンプを駆動するためのモータにおいて、回転駆動力を発生するロータの一部を構成する。ロータは、回転シャフトとその外周部に一体に設けられたマグネットとから構成され、このマグネットとして、円筒状のフェライト磁石が用いられる。このようなモータでは、高トルクを発生するため、ロータが回転を開始するときや回転を停止するときに、慣性により回転シャフトとマグネットとの間にせん断力が作用し、これによってマグネットが破損したり、回転シャフトから脱落したりするという問題が生じるのである。

本発明は、このような技術的課題に基づいてなされたもので、高強度を有する円筒状のフェライト磁石を形成できるフェライト磁石の製造方法を提供することを目的とする。

本発明は、このような技術的課題に基づいてなされたもので、高強度を有する円筒状のフェライト磁石を形成できるフェライト磁石の製造方法を提供することを目的とする。

かかる目的のもと、本発明のフェライト磁石の製造方法は、フェライト磁石材料を、磁界を印加しながら加圧成形し、予備成形体を得る予備成形工程と、予備成形体を解砕して顆粒材(磁場顆粒材)を得る解砕工程と、得られた顆粒材を、磁界を印加しながら加圧成形して本成形体を得る本成形工程と、本成形体を焼成して、焼成体を得る焼成工程と、焼成体を加工して、円筒状で、外径(R)とその中心軸線方向の長さ(L)との比(L/R)が2.0以上の磁石体を得る加工工程と、を備え、予備成形工程では、予備成形体の密度が理論密度の51%を上回り、かつ57%以下となるようにフェライト磁石材料を加圧成形することを特徴とする。

このように、予備成形体の密度を上記範囲とすることで、円筒状で長尺のフェライト磁石を高強度なものとすることができる。また、予備成形体の密度を上記範囲とすることにより、解砕によって得られる顆粒の顆粒内密度も高くなり、充填性も向上する。

また、予備成形工程では、フェライト磁石材料としてフェライト磁石粉末を用い、予備成形を粉末状態のまま乾式で行うのが好ましい。

このように、予備成形体の密度を上記範囲とすることで、円筒状で長尺のフェライト磁石を高強度なものとすることができる。また、予備成形体の密度を上記範囲とすることにより、解砕によって得られる顆粒の顆粒内密度も高くなり、充填性も向上する。

また、予備成形工程では、フェライト磁石材料としてフェライト磁石粉末を用い、予備成形を粉末状態のまま乾式で行うのが好ましい。

ところで、解砕工程では、顆粒材の平均粒径が0.1mm以上0.4mm未満となるよう、予備成形体を解砕するのが好ましい。これには、解砕工程で、メッシュサイズが#40を超え#70以下のスクリーンに、予備成形体を通すことで顆粒材を得るのが好ましい。

このような磁石体としては、六方晶構造を有するフェライトを主相とし、式(1) A1−xRx(Fe12−yMy)zO19 (ただし、AはSr、Ba、CaおよびPbから選択され、Srを必須とする少なくとも1種の元素、Rは希土類元素(Yを含む)およびBiから選択され、Laを必須とする少なくとも1種の元素、MはCo、またはCoおよびZn、x、y、zはモル数)で表され、

0.04≦x≦0.5

0.04≦y≦0.5

0.7 ≦z≦1.2

1≦(x/y)

であるものが好適である。

0.04≦x≦0.5

0.04≦y≦0.5

0.7 ≦z≦1.2

1≦(x/y)

であるものが好適である。

特許文献1にも記載されているように、予備成形体の密度が高いと、これを解砕して得られる磁場顆粒材における顆粒内の密度も高くなる。そして、この顆粒内の密度が高いときには、その成形のために加圧・圧縮力が加わったときに、顆粒が潰れる可能性は極めて低い。この場合において、顆粒に加わる加圧・圧縮力だけではなく、他の顆粒からの摩擦力も大きくなり、顆粒の配向が磁界印加方向から大きく逸脱してしまう。このため、予備成形体の密度が理論密度の51%を超えると、磁気特性の劣化が著しくなる。

もちろん、強度のみが要求される用途であれば、上記したように、予備成形体の密度が理論密度の51%を超えていれば良い。しかし、強度だけでなく高い磁気特性も要求される場合は、上記のようにLa、Coを必須とするのが好ましく、これによって磁気特性の劣化を抑制し、高強度でかつ高特性のフェライト磁石を得ることが可能となるのである。

もちろん、強度のみが要求される用途であれば、上記したように、予備成形体の密度が理論密度の51%を超えていれば良い。しかし、強度だけでなく高い磁気特性も要求される場合は、上記のようにLa、Coを必須とするのが好ましく、これによって磁気特性の劣化を抑制し、高強度でかつ高特性のフェライト磁石を得ることが可能となるのである。

本発明によれば、円筒状で、外径(R)とその中心軸線方向の長さ(L)との比(L/R)が2.0以上のフェライト磁石を製造するに際し、予備成形工程において、予備成形体の密度が理論密度の51%を超え、57%以下となるようにすることで、高強度のフェライト磁石を得ることができる。また、La、Coを添加することで、高強度でかつ高い磁気特性を有したフェライト磁石を得ることができる。

以下、添付図面に示す実施の形態に基づいてこの発明を詳細に説明する。

図1は、本実施の形態におけるフェライト磁石の概略を説明するための図である。

図1に示すように、フェライト磁石10は、外形円筒状で、その中央部には軸線方向に伸びる孔11が形成されて、リング状の断面を有している。このフェライト磁石10は、高さ方向の寸法(L)と外径(R)との比(L/R)が2.0以上とされている。

このようなフェライト磁石10は、孔11に図示しない回転シャフトが挿入・固定されることで、洗濯機、皿洗い機等のウォーターポンプ用のモータに組み込まれるマグネットを構成する。

図1は、本実施の形態におけるフェライト磁石の概略を説明するための図である。

図1に示すように、フェライト磁石10は、外形円筒状で、その中央部には軸線方向に伸びる孔11が形成されて、リング状の断面を有している。このフェライト磁石10は、高さ方向の寸法(L)と外径(R)との比(L/R)が2.0以上とされている。

このようなフェライト磁石10は、孔11に図示しない回転シャフトが挿入・固定されることで、洗濯機、皿洗い機等のウォーターポンプ用のモータに組み込まれるマグネットを構成する。

このようなフェライト磁石10は、六方晶構造を有するフェライトを主相とし、Sr、Ba、CaおよびPbから選択される少なくとも1種の元素であって、Srを必ず含むものをAとし、希土類元素(Yを含む)およびBiから選択される少なくとも1種の元素であって、Laを必須とするものをRとし、Co、またはCoおよびZnをMとしたとき、A、R、FeおよびMを含有し、

式(1) A1−xRx(Fe12−yMy)zO19(x、y、zはモル数)

と表したとき、

0.04≦x≦0.5

0.04≦y≦0.5

0.7 ≦z≦1.2

1≦(x/y)

であるものとするのが好ましい。

式(1) A1−xRx(Fe12−yMy)zO19(x、y、zはモル数)

と表したとき、

0.04≦x≦0.5

0.04≦y≦0.5

0.7 ≦z≦1.2

1≦(x/y)

であるものとするのが好ましい。

さて、このようなフェライト磁石10は、以下のような工程を経て製造される。

図2は、本実施の形態におけるフェライト磁石の製造工程の流れの一例を示す図である。なお、本実施の形態で示すフェライト磁石の製造工程はあくまでも一例に過ぎず、適宜変更を加えることが可能なのは言うまでも無い。

図2は、本実施の形態におけるフェライト磁石の製造工程の流れの一例を示す図である。なお、本実施の形態で示すフェライト磁石の製造工程はあくまでも一例に過ぎず、適宜変更を加えることが可能なのは言うまでも無い。

(原料組成物生成工程)

この図2に示すように、フェライト磁石を製造するには、まず原料粉末を所定の配合比で混合する(ステップS101)。原料粉末としては、例えば、Fe2O3粉末、SrCO3粉末、SiO2粉末、CaCO3粉末を用いる。FeとSrが所定の比率(モル比)になるようにFe2O3粉末およびSrCO3粉末を秤量し、さらにこの混合物に対してSiO2粉末、CaCO3粉末を所定量添加して原料組成物を得る。

この図2に示すように、フェライト磁石を製造するには、まず原料粉末を所定の配合比で混合する(ステップS101)。原料粉末としては、例えば、Fe2O3粉末、SrCO3粉末、SiO2粉末、CaCO3粉末を用いる。FeとSrが所定の比率(モル比)になるようにFe2O3粉末およびSrCO3粉末を秤量し、さらにこの混合物に対してSiO2粉末、CaCO3粉末を所定量添加して原料組成物を得る。

(仮焼工程)

得られた原料組成物を、アトライタ等で所定時間湿式混合し、造粒して、乾燥させた後に、所定温度で所定時間の仮焼を行うことで、仮焼体を得る(ステップS102)。

得られた原料組成物を、アトライタ等で所定時間湿式混合し、造粒して、乾燥させた後に、所定温度で所定時間の仮焼を行うことで、仮焼体を得る(ステップS102)。

(粉砕工程)

次いで、得られた仮焼体を粗粉砕工程、微粉砕工程を経ることでサブミクロンサイズまで粉砕し(ステップS103)、フェライト粒子からなる微粉砕粉末を得る。

粗粉砕工程では、仮焼体をローラーミル等で粗粉砕する。この後、粗粉砕された仮焼体に、磁気特性を向上させるための添加剤として、例えば、Fe2O3粉末、La(OH)3粉末、Co3O4粉末、SiO2粉末、CaCO3粉末を添加し、アトライタ等で微粉砕を行う。なお、微粉砕には分散媒として水等を用いることができる。

この後、微粉砕スラリーを脱水することにより固形分濃度を調整し、これを乾燥する。得られた乾燥粉に対して、SiO2、ステアリン酸カルシウム、昇華性バインダ(カンファ)等を添加し、これらを混合した後に、ハンマーミル等を使用して混合粉末を解砕する。

次いで、得られた仮焼体を粗粉砕工程、微粉砕工程を経ることでサブミクロンサイズまで粉砕し(ステップS103)、フェライト粒子からなる微粉砕粉末を得る。

粗粉砕工程では、仮焼体をローラーミル等で粗粉砕する。この後、粗粉砕された仮焼体に、磁気特性を向上させるための添加剤として、例えば、Fe2O3粉末、La(OH)3粉末、Co3O4粉末、SiO2粉末、CaCO3粉末を添加し、アトライタ等で微粉砕を行う。なお、微粉砕には分散媒として水等を用いることができる。

この後、微粉砕スラリーを脱水することにより固形分濃度を調整し、これを乾燥する。得られた乾燥粉に対して、SiO2、ステアリン酸カルシウム、昇華性バインダ(カンファ)等を添加し、これらを混合した後に、ハンマーミル等を使用して混合粉末を解砕する。

(予備成形工程)

そして、解砕した粉末を、所定の磁場を印加しつつ予備成形する。このとき、印加する磁場は、加圧方向と平行な方向とし、いわゆる縦磁場成形とする(ステップS104)。

このとき、予備成形により得られる予備成形体は、例えば円柱状とし、その成形体密度を、理論密度の51%を超え、57%以下となるようにするのが好ましい。

そして、解砕した粉末を、所定の磁場を印加しつつ予備成形する。このとき、印加する磁場は、加圧方向と平行な方向とし、いわゆる縦磁場成形とする(ステップS104)。

このとき、予備成形により得られる予備成形体は、例えば円柱状とし、その成形体密度を、理論密度の51%を超え、57%以下となるようにするのが好ましい。

(解砕工程)

得られた予備成形体を、解砕し、磁場顆粒材を得る(ステップS105)。このとき、解砕後に得られる磁場顆粒材の平均粒径が0.1mm以上0.4mm未満となるように解砕するのが好ましい。これには、メッシュサイズが#40を超え#70以下のスクリーンメッシュに、予備成形体を通すことで解砕を行うのが好ましい。さらに好ましくは、メッシュサイズが#50〜#70のスクリーンメッシュに予備成形体を通すことで解砕を行う。

得られた予備成形体を、解砕し、磁場顆粒材を得る(ステップS105)。このとき、解砕後に得られる磁場顆粒材の平均粒径が0.1mm以上0.4mm未満となるように解砕するのが好ましい。これには、メッシュサイズが#40を超え#70以下のスクリーンメッシュに、予備成形体を通すことで解砕を行うのが好ましい。さらに好ましくは、メッシュサイズが#50〜#70のスクリーンメッシュに予備成形体を通すことで解砕を行う。

(本成形工程)

この磁場顆粒材を用いて磁場中成形を行い、リング状の成形体を得る(ステップS106)。このとき、得られる成形体の密度は、理論密度の52〜56%となるようにするのが好ましい。

磁場中成形では、加圧方向と垂直な方向とした、いわゆる横磁場成形とし、所定の強度の磁場を印加する。

この磁場顆粒材を用いて磁場中成形を行い、リング状の成形体を得る(ステップS106)。このとき、得られる成形体の密度は、理論密度の52〜56%となるようにするのが好ましい。

磁場中成形では、加圧方向と垂直な方向とした、いわゆる横磁場成形とし、所定の強度の磁場を印加する。

(焼成工程、加工工程)

このようにして作製した成形体を所定条件で焼成して焼結体を得る(ステップS107)。次いで焼結体を所定寸法に加工することで、フェライト磁石が得られる(ステップS108)。

このようにして作製した成形体を所定条件で焼成して焼結体を得る(ステップS107)。次いで焼結体を所定寸法に加工することで、フェライト磁石が得られる(ステップS108)。

さて、本発明においては、予備成形体の密度を、理論密度の51%を超え、57%以下となるようにし、この予備成形体を、平均粒径が0.1mm以上0.4mm未満となるように解砕した磁場顆粒材を用いて圧縮成形することで、フェライト磁石を得るようにした。これにより、高さ方向の寸法(L)と外径(R)との比(L/R)が2.0以上の、長尺のフェライト磁石を得ることができ、しかもその強度が高いものとなる。従来材料では、予備成形体の密度を上記のように上げると磁気特性が低下するが、本発明においては、La、Coを添加することで、磁気特性を従来と同等以上とすることができる。

このようにして、高特性・高強度のフェライト磁石を得ることができ、高トルクが作用する、洗濯機、皿洗い機等のウォーターポンプ用のモータに組み込まれるマグネットに好適である。

このようにして、高特性・高強度のフェライト磁石を得ることができ、高トルクが作用する、洗濯機、皿洗い機等のウォーターポンプ用のモータに組み込まれるマグネットに好適である。

原料粉末としては、例えば、Fe2O3粉末、SrCO3粉末、SiO2粉末、CaCO3粉末を用いる。これら原料粉末を、FeとSrが所定の比率(モル比)になるようにFe2O3粉末およびSrCO3粉末を秤量し、さらにこの混合物に対してSiO2粉末を0.21wt%、CaCO3粉末を0.09wt%添加して原料組成物を得た。この原料組成物をアトライタで1時間湿式混合し、乾燥して整粒した後に、1350℃で2時間仮焼を行った。

仮焼体をローラーミルで粗粉砕した後に、Fe2O3粉末(平均粒径=0.3μm)、La(OH)3粉末(平均粒径=0.5μm)、Co3O4粉末(平均粒径1.0〜5.0μm)、SiO2粉末(平均粒径=0.01μm)、CaCO3粉末(平均粒径=1.0μm)を添加し、アトライタで比表面積(BET)が6.5m2/gになるように微粉砕を行った。なお、微粉砕には分散媒として水を使用した。この時のフェライト組成はSr0.792La0.208Fe11.84Co0.162O19である。また、SiO2粉末およびCaCO3粉末は、CaCO3/SiO2=1.75(モル比)、SiO2+CaCO3=1.96wt%となるように添加した。

微粉砕スラリーを脱水することにより固形分濃度を76wt%に調整し、これを350℃にて乾燥して水分濃度を0.3wt%以下にした。得られた乾燥粉に対して、SiO2を0.06wt%、ステアリン酸カルシウムを0.4wt%、昇華性バインダ(カンファ)を0.7wt%添加し、ヘンシェルミキサーで10分間混合した後に、ハンマーミルを使用して混合粉末を1回解砕した。この時、ハンマーミルの出口側には穴径が2mmのスクリーンを配置した。

以上で得られた粉末を加圧と同一方向に磁場を印加し予備成形した。予備成形により、2.9、2.7、2.5g/cm3の成形体密度(それぞれ理論密度の56%、52%、49%)の予備成形体を得た(2.5g/cm3は比較例)。予備成形体の寸法はφ60mm×15mmhとした。また、予備成形時に印加した磁場は500kA/mである。

得られた予備成形体を#30(目開き0.532mm)、#40(目開き0.381mm)、#60(目開き0.301mm)、#70(目開き0.211mm)のスクリーンに通す解砕を行って磁場顆粒材を得た(#30、#40のスクリーンは比較例)。

この磁場顆粒材を用いて磁場中成形を行い、高さ53mmのリング状の成形体を得た。成形密度は2.75g/cm3(理論密度の53%)とした。リング状の成形体は外径が長径26mm、短径22mmの楕円状で内径は直径7.2mmの円形であった。磁場は加圧方向と垂直な方向に600kA/mの強度で印加した。

作製した成形体を1230℃で1時間焼成して焼結体を得た。次いで焼結体を外径19mm、高さ45mmに加工して磁石体を得た。

そしてまず、得られた磁石体を、磁化容易軸方向に730kA/mの磁場を印加して着磁した後、所定の測定用冶具とフラックスメーターを用いて総磁束量(Total Flux)を測定した。

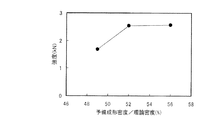

図3は、測定した結果のうち、予備成形体の密度を理論密度に対し52%とした磁石体の結果を示すものである。

この図3に示すように、予備成形体の解砕に、メッシュサイズが#40を上回るスクリーンを用いると、磁気特性(総磁束量)が向上するのが確認された。これにより、予備成形体を解砕し、磁場中成形する際の磁場顆粒材の粒径を小さくすることで、磁気特性を高めることが可能であることがわかる。

図3は、測定した結果のうち、予備成形体の密度を理論密度に対し52%とした磁石体の結果を示すものである。

この図3に示すように、予備成形体の解砕に、メッシュサイズが#40を上回るスクリーンを用いると、磁気特性(総磁束量)が向上するのが確認された。これにより、予備成形体を解砕し、磁場中成形する際の磁場顆粒材の粒径を小さくすることで、磁気特性を高めることが可能であることがわかる。

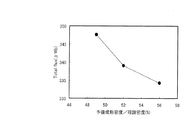

続いて、高い磁気特性を有していた、メッシュサイズが#60のスクリーンを用いて解砕した磁石体を用い、予備成形体の密度と磁石体の強度との関係を調べた。磁石体の強度を調べるには、着磁を行っていない磁石体の空隙にポリウレタン製のチューブを挿入し、治具を用いて上下方向からチューブを加圧し、磁石体の破壊強度を測定した。

図4は、その結果を示すものである。

この図4に示すように、予備成形体の密度を、理論密度に対し51%を上回るようにすることで、磁石体の破壊強度が2kN以上となり、高い強度が得られることが確認された。

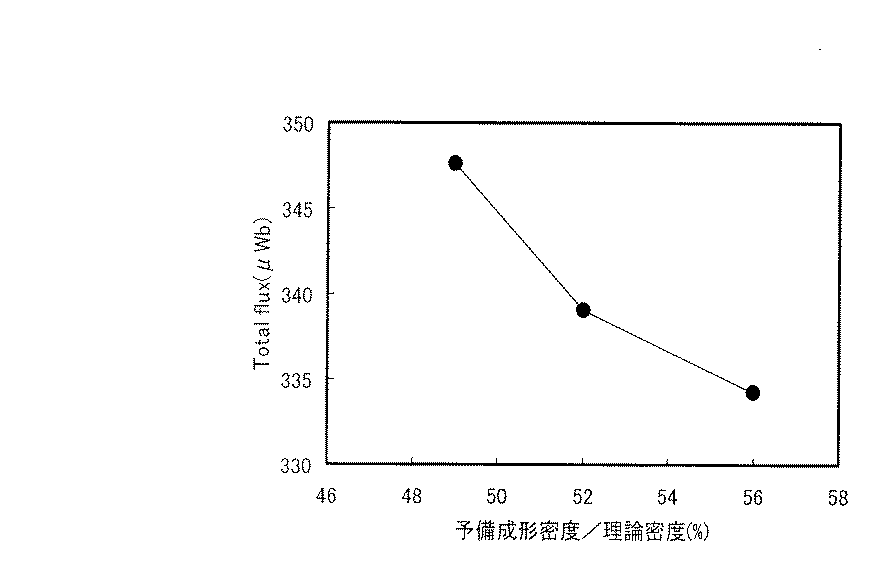

さらに、メッシュサイズが#60のスクリーンを用いて解砕した磁石体について、予備成形体の密度と磁気特性の結果も図5のようにまとめた。図5に示すように、磁気特性は、予備成形体の密度を、理論密度に対し51%以上を上回るようにすると、340(μWb)を下回り、51%以下とした場合に比較すると低下する傾向にある。

図4は、その結果を示すものである。

この図4に示すように、予備成形体の密度を、理論密度に対し51%を上回るようにすることで、磁石体の破壊強度が2kN以上となり、高い強度が得られることが確認された。

さらに、メッシュサイズが#60のスクリーンを用いて解砕した磁石体について、予備成形体の密度と磁気特性の結果も図5のようにまとめた。図5に示すように、磁気特性は、予備成形体の密度を、理論密度に対し51%以上を上回るようにすると、340(μWb)を下回り、51%以下とした場合に比較すると低下する傾向にある。

そこで、従来材との比較を行った。ここで、本発明を適用した試料1、2、3、従来材に相当する比較試料1とも、解砕工程においては、メッシュサイズが#60のスクリーンを用いて予備成形体を解砕した。

比較試料1:フェライト組成をSrFe12O19とし、予備成形密度を2.35g/cm3(理論密度の46%)とし、顆粒化後に振動篩機を用いて造粒を行った他は、上記と同様の手法で磁石体を作製した。

試料1:予備成形密度を2.7g/cm3(理論密度の52%)とし、フェライト組成をSrFe12O19とした他は、上記と同様の手法で磁石体を作製した。

試料2:上記と同様の手法で得た、フェライト組成がSr0.792La0.208Fe11.84Co0.162O19の磁石体を用いた。ここで、予備成形体の密度を2.7g/cm3(理論密度の52%)とした。

試料3:上記と同様の手法で得た、フェライト組成がSr0.792La0.208Fe11.84Co0.162O19の磁石体を用いた。ここで、予備成形体の密度を2.9g/cm3(理論密度の56%)とした。

比較試料1:フェライト組成をSrFe12O19とし、予備成形密度を2.35g/cm3(理論密度の46%)とし、顆粒化後に振動篩機を用いて造粒を行った他は、上記と同様の手法で磁石体を作製した。

試料1:予備成形密度を2.7g/cm3(理論密度の52%)とし、フェライト組成をSrFe12O19とした他は、上記と同様の手法で磁石体を作製した。

試料2:上記と同様の手法で得た、フェライト組成がSr0.792La0.208Fe11.84Co0.162O19の磁石体を用いた。ここで、予備成形体の密度を2.7g/cm3(理論密度の52%)とした。

試料3:上記と同様の手法で得た、フェライト組成がSr0.792La0.208Fe11.84Co0.162O19の磁石体を用いた。ここで、予備成形体の密度を2.9g/cm3(理論密度の56%)とした。

そして、作製した試料1、2、3、比較試料1について、磁気特性および強度を、上記と同様にして測定した。

表1はその結果を示すものである。

表1はその結果を示すものである。

表1に示すように、特許文献1に記載された技術を適用し、予備成形体の密度を理論密度の46%とした比較試料1では、磁気特性は332.8(μWb)、強度は1.15(kN)であった。

これに対し、フェライト組成を比較試料1と同じくし、予備成形密度を本発明の範疇である理論密度の52%に向上させた試料1では、強度が2.25(kN)となり、比較試料1に比較し、著しく向上していることが確認された。しかし、磁気特性については、320.3(μWb)となり、特許文献1にも記載されているように、予備成形密度を高めることで磁気特性が低下してしまっていることが確認された。

試料2、3は、図4および図5に示した結果と同様、磁気特性が334(μWb)以上、強度が2.5(kN)以上となり、磁気特性は比較試料1の同等以上、強度は大幅に向上した。予備成形密度を等しくした試料1、2を比較すると、La、Coを添加することで、磁気特性が向上することが確認できた。また、試料2、3を比較すると、La、Coを添加した場合も、予備成形体の密度の理論密度に対する割合が高まると、磁気特性が低下する傾向にあることも確認されたが、それでも磁気特性、強度ともに、比較試料1を上回っている。

これにより、本発明によれば、特許文献1に記載された技術を適用した従来手法に比較し、予備成形密度を高めることで、強度を大幅に向上させることができることが明らかとなった。また、予備成形体の密度を上げると磁気特性が低下する傾向にあるが、La、Coを添加することで、従来手法以上に磁気特性を向上できることも確認された。

これに対し、フェライト組成を比較試料1と同じくし、予備成形密度を本発明の範疇である理論密度の52%に向上させた試料1では、強度が2.25(kN)となり、比較試料1に比較し、著しく向上していることが確認された。しかし、磁気特性については、320.3(μWb)となり、特許文献1にも記載されているように、予備成形密度を高めることで磁気特性が低下してしまっていることが確認された。

試料2、3は、図4および図5に示した結果と同様、磁気特性が334(μWb)以上、強度が2.5(kN)以上となり、磁気特性は比較試料1の同等以上、強度は大幅に向上した。予備成形密度を等しくした試料1、2を比較すると、La、Coを添加することで、磁気特性が向上することが確認できた。また、試料2、3を比較すると、La、Coを添加した場合も、予備成形体の密度の理論密度に対する割合が高まると、磁気特性が低下する傾向にあることも確認されたが、それでも磁気特性、強度ともに、比較試料1を上回っている。

これにより、本発明によれば、特許文献1に記載された技術を適用した従来手法に比較し、予備成形密度を高めることで、強度を大幅に向上させることができることが明らかとなった。また、予備成形体の密度を上げると磁気特性が低下する傾向にあるが、La、Coを添加することで、従来手法以上に磁気特性を向上できることも確認された。

10…フェライト磁石

Claims (5)

- フェライト磁石材料を、磁界を印加しながら加圧成形し、予備成形体を得る予備成形工程と、

前記予備成形体を解砕し、顆粒材を得る解砕工程と、

前記顆粒材を、磁界を印加しながら加圧成形し、本成形体を得る本成形工程と、

前記本成形体を焼成して、焼成体を得る焼成工程と、

前記焼成体を加工し、円筒状で、外径(R)とその中心軸線方向の長さ(L)との比(L/R)が2.0以上の磁石体を得る加工工程と、を備え、

前記予備成形工程では、前記予備成形体の密度が理論密度の51%を上回り、かつ57%以下となるように前記フェライト磁石材料を加圧成形することを特徴とするフェライト磁石の製造方法。 - 前記予備成形工程では、前記フェライト磁石材料としてフェライト磁石粉末を用い、予備成形を乾式で行うことを特徴とする請求項1に記載のフェライト磁石の製造方法。

- 前記解砕工程では、前記顆粒材の平均粒径が0.1mm以上0.4mm未満となるよう、前記予備成形体を解砕することを特徴とする請求項1または2に記載のフェライト磁石の製造方法。

- 前記解砕工程では、メッシュサイズが#40を超え#70以下のスクリーンに、前記予備成形体を通すことで前記顆粒材を得ることを特徴とする請求項1から3のいずれかに記載のフェライト磁石の製造方法。

- 前記磁石体は、六方晶構造を有するフェライトを主相とし、

式(1) A1−xRx(Fe12−yMy)zO19 (ただし、AはSr、Ba、CaおよびPbから選択され、Srを必須とする少なくとも1種の元素、Rは希土類元素(Yを含む)およびBiから選択され、Laを必須とする少なくとも1種の元素、MはCo、またはCoおよびZn、x、y、zはモル数)で表され、

0.04≦x≦0.5

0.04≦y≦0.5

0.7 ≦z≦1.2

1≦(x/y)

であることを特徴とする請求項1から4のいずれかに記載のフェライト磁石の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004103416A JP2005294330A (ja) | 2004-03-31 | 2004-03-31 | フェライト磁石の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004103416A JP2005294330A (ja) | 2004-03-31 | 2004-03-31 | フェライト磁石の製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005294330A true JP2005294330A (ja) | 2005-10-20 |

Family

ID=35326968

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004103416A Pending JP2005294330A (ja) | 2004-03-31 | 2004-03-31 | フェライト磁石の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005294330A (ja) |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1798211A1 (en) * | 2005-12-19 | 2007-06-20 | TDK Corporation | Ferrite magnetic material |

| JP2007191374A (ja) * | 2006-01-23 | 2007-08-02 | Tdk Corp | フェライト磁性材料の製造方法 |

| JP2008160052A (ja) * | 2006-03-30 | 2008-07-10 | Tdk Corp | フェライト磁石の製造方法 |

| JP2008270785A (ja) * | 2007-03-26 | 2008-11-06 | Tdk Corp | フェライト焼結磁石の製造方法 |

| JP2009001476A (ja) * | 2007-03-28 | 2009-01-08 | Hitachi Metals Ltd | フェライト焼結磁石及びその製造方法、並びにそれを用いたマグネットロール及び非可逆回路素子 |

| CN103646770A (zh) * | 2013-08-29 | 2014-03-19 | 上海晶鑫电工设备有限公司 | 一种矩形电抗器铁芯压紧叠装装置 |

| CN110156452A (zh) * | 2019-05-28 | 2019-08-23 | 横店集团东磁股份有限公司 | 一种m型锶铁氧体及其制备方法 |

| CN110608608A (zh) * | 2019-10-08 | 2019-12-24 | 海宁凌通磁业科技有限公司 | 一种用于铁氧体的烧结产线 |

-

2004

- 2004-03-31 JP JP2004103416A patent/JP2005294330A/ja active Pending

Cited By (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1798211A1 (en) * | 2005-12-19 | 2007-06-20 | TDK Corporation | Ferrite magnetic material |

| US7919007B2 (en) | 2005-12-19 | 2011-04-05 | Tdk Corporation | Ferrite magnetic material |

| JP2007191374A (ja) * | 2006-01-23 | 2007-08-02 | Tdk Corp | フェライト磁性材料の製造方法 |

| JP2008160052A (ja) * | 2006-03-30 | 2008-07-10 | Tdk Corp | フェライト磁石の製造方法 |

| JP2008270785A (ja) * | 2007-03-26 | 2008-11-06 | Tdk Corp | フェライト焼結磁石の製造方法 |

| JP2009001476A (ja) * | 2007-03-28 | 2009-01-08 | Hitachi Metals Ltd | フェライト焼結磁石及びその製造方法、並びにそれを用いたマグネットロール及び非可逆回路素子 |

| CN103646770A (zh) * | 2013-08-29 | 2014-03-19 | 上海晶鑫电工设备有限公司 | 一种矩形电抗器铁芯压紧叠装装置 |

| CN110156452A (zh) * | 2019-05-28 | 2019-08-23 | 横店集团东磁股份有限公司 | 一种m型锶铁氧体及其制备方法 |

| CN110156452B (zh) * | 2019-05-28 | 2020-12-22 | 横店集团东磁股份有限公司 | 一种m型锶铁氧体及其制备方法 |

| CN110608608A (zh) * | 2019-10-08 | 2019-12-24 | 海宁凌通磁业科技有限公司 | 一种用于铁氧体的烧结产线 |

| CN110608608B (zh) * | 2019-10-08 | 2024-02-20 | 海宁凌通磁业科技有限公司 | 一种用于铁氧体的烧结产线 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN101316803B (zh) | 氧化磁性材料及其制造方法和铁氧体烧结磁体及其制造方法 | |

| KR102360147B1 (ko) | 산화마그네슘 함유 스피넬 분말 및 그 제조방법 | |

| JP6947490B2 (ja) | ボンド磁石用フェライト粉末とその製造方法並びにフェライト系ボンド磁石 | |

| KR20140114057A (ko) | 페라이트 자성 재료 | |

| KR101317546B1 (ko) | 산화 인듐 분말 및 그 제조 방법 | |

| JP4821792B2 (ja) | フェライト焼結磁石の製造方法 | |

| KR20080037521A (ko) | 육방정 제트형 페라이트 소결체 및 그 제조 방법 | |

| JP2005294330A (ja) | フェライト磁石の製造方法 | |

| JP4877514B2 (ja) | フェライト焼結磁石の製造方法 | |

| US6755988B1 (en) | Method for making ferrite magnets | |

| JP6797735B2 (ja) | ボンド磁石用フェライト粉末およびその製造方法 | |

| JP7347296B2 (ja) | フェライト焼結磁石および回転電気機械 | |

| JP4753054B2 (ja) | フェライト焼結磁石の製造方法 | |

| JP2708160B2 (ja) | フェライトの製造方法 | |

| JPH0927430A (ja) | フェライト磁石の製造方法 | |

| JP2003257725A (ja) | 酸化物磁性材料およびその製造方法とコアの成形方法と磁性部品とコイル部品 | |

| JP4400710B2 (ja) | フェライト磁石の製造方法 | |

| JP2009027032A (ja) | フェライト焼結磁石の製造方法 | |

| JP2001274010A (ja) | 極異方性円筒状フェライト磁石及び磁場顆粒材 | |

| CN113436822A (zh) | 铁氧体烧结磁铁 | |

| JP2021150620A (ja) | フェライト焼結磁石 | |

| JP7773329B2 (ja) | ボンド磁石用六方晶フェライト磁性粉とその製造方法、およびボンド磁石とその製造方法 | |

| JPH10265260A (ja) | フェライト仮焼粉の製造方法およびそれを用いたフェライト磁石の製造方法 | |

| JPH09312211A (ja) | 酸化物永久磁石及びその製造方法 | |

| JP7636106B2 (ja) | フェライト焼結磁石および回転電気機械 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20061227 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20090611 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090617 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20091014 |