JP2004527650A - スパッタリングターゲット材の製造方法 - Google Patents

スパッタリングターゲット材の製造方法 Download PDFInfo

- Publication number

- JP2004527650A JP2004527650A JP2001532258A JP2001532258A JP2004527650A JP 2004527650 A JP2004527650 A JP 2004527650A JP 2001532258 A JP2001532258 A JP 2001532258A JP 2001532258 A JP2001532258 A JP 2001532258A JP 2004527650 A JP2004527650 A JP 2004527650A

- Authority

- JP

- Japan

- Prior art keywords

- sec

- aluminum

- titanium

- sputtering target

- grain size

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Abstract

本発明は材料の粒径を小さくする方法、及びスパッタリングターゲットを形成するための方法に関する。本発明は、金属材料が、少なくとも5%の加工率と少なくとも100%/秒の加工速度の塑性加工に付されるスパッタリングターゲット材を製造するための方法を含む。具体的には、金属材料は、アルミニウム、銅、チタンのうちの1種又はそれ以上を含むものである。

Description

【0001】

【発明の属する技術分野】

本発明は、粒径が小さく且つスパッタリングターゲット材(即ち、気相堆積ターゲット材、また本明細書中では用語“物理的気相堆積”と“スパッタリング”は相互に言い換え可能なものとして用いられている)を製造するのに用いることができる材料の製造方法に関するものである。具体的には、スパッタリングターゲット材は、チタン,アルミニウム又は銅からなる。以下、スパッタリングターゲット材は、単に“ターゲット材”と略記する。

【0002】

【従来の技術】

スパッタリング法により基板上に形成される薄膜の品質は、スパッタリングに使用されるターゲット材の表面の粗さに影響される。あるレベルより大きい大きさの突起物がターゲット材の表面に存在している場合、その突起物のところで、異常放電(所謂、マイクロアーキング)が起こり易くなる。この異常放電が起こると、ターゲット材の表面から巨大粒子が飛散し、そしてこれが基板上に堆積する。堆積した巨大粒子は、薄膜の上に塊を作る原因となり、そして半導体薄膜回路の短絡の原因となる。堆積された巨大粒子は,通常、“パーティクル”又は“スプラッツ”と呼ばれている。

【0003】

ターゲット材の表面の粗さは、ターゲット材の結晶粒径と相関がある。結晶粒径が細かい程、ターゲット材の表面の粗さが少ない。したがって、ターゲット材内に存在する結晶粒径を小さくすることにより、“パーティクル”の生成を防ぐことができ、それにより、より大きい粒径を有するターゲット材から形成されるよりもより優れた品質の薄膜を基板上に形成することができる。

【0004】

ターゲット材として多数の材料物質を利用することができ、それらの中には、例えば、銅、アルミニウム、チタンが含まれる。ある適用例では、ターゲット材は合金、又は他の金属混合物であってもよく、例示的な混合物には銅、アルミニウム、チタンのうちの1種又はそれ以上からなるものが含まれる。ターゲット材はまた、ある特定金属物質の所謂“高純度”体からなり、例示的なターゲット材は、チタン、アルミニウム、銅のうちの1種又はそれ以上で、純度が99.99%から99.9999%以上である。

【0005】

改善されたターゲット構造体を形成するための幾つかの手段・方法がこれまでに提案されている。日本国特許公開公報平成11年(1999年)第54244号には、チタンで構成され、平均結晶粒径が0.1から5μmであるターゲット材が開示されている。このターゲット材は、チタンを水素化処理し、そのチタンをそれがα相又は(α−β)相結晶構造を維持したままで塑性加工し、その後、そのチタン脱水素化及び加熱処理することにより製造される。しかしながら、水素化及び脱水素化処理を伴うこの製造方法は、工業上の観点からは問題があるものと言える。したがって、チタンターゲット材を製造するための、この方法に代わる代替的な処理方法の開発が望ましい。

【0006】

改善されたターゲット構造体を形成するためのもう一つの方法は、日本国特許公開公報平成10年(1998年)第330928号に開示されている。それには、アルミニウム合金からなり、平均粒径が30μmよりも大きくない結晶粒子を含むスパッタリングターゲット材が提案されている。このターゲット材は、原料金属材料を塑性加工に付し、その後、その金属材料を再結晶可能温度まで急速に加熱することによって製造される。急速加熱には、100℃/分の平均温度上昇率が用いられる。この公開公報に開示の製造方法での問題点は、急速加熱を達成するために、特別な加熱方法・手段を必要とすることである。例示的な加熱方法には、赤外線照射加熱法、電磁誘導加熱法、または、塩浴若しくはハンダ等の低融点合金浴の何れかを用いた浸漬加熱法が含まれる。したがって、この製造方法は、コスト上有効的に工業処理に取り入れることは困難である。したがって、アルミニウムターゲット材を製造するための、この方法に代わる代替的な処理方法の開発が望ましい。

【0007】

【発明の概要】

本発明は物質材料の粒径を小さくする方法に関し、より具体的には、チタン含有素材、アルミニウム含有素材及び/又は銅含有素材の粒径を小さくする方法に関する。本発明は更に、スパッタリングターゲットを形成する方法に関する。具体的な実施例において、本発明は、少なくとも毎秒100%(即ち、100%/秒)の加工速度を利用して、少なくとも5%の加工率の下で、金属材料を塑性加工に付するようになったスパッタリングターゲット材の製造方法に関する。具体的実施例において、金属材料は、アルミニウム、銅又はチタンのうちの1種又はそれ以上を含むものである。

【0008】

【発明の実施の形態】

以下、本発明の実施例を添付図面を参照しながら説明する。本発明により、本明細書の“従来の技術”の項で説明した問題点の少なくとも幾つかは克服される。具体的には、本発明は、粒径が小さくなった素材を製造するための工業的に利用度の高い方法を提供することができ、また、例えば、成膜時における“パーティクル”の発生が少ないスパッタリングターゲット材を製造するのに利用することができる。具体的な態様において、本発明は、アルミニウム、銅又はチタンのうちの1種又はそれ以上からなるターゲットを製造する方法を含む。

【0009】

本発明の一態様において、素材の製造のために用いられる塑性加工条件、具体的には加工速度を適当に制御することにより、材料の結晶粒径を小さくできることが判明した。結晶粒径が小さくなったことにより、より大きい粒径を有する材料から形成されたターゲットに比して、この材料から形成されたスパッタリングターゲットのスパッタリング特性を改善することができる。

【0010】

本発明の各態様を、以下詳細に説明する。具体的に説明する態様として、素材内の粒径を減少するために適当な処理に付される原料材料としては、チタンが用いられる。チタン材料は、スポンジ状チタンを真空冶金などの方法によって溶融し、その後、その溶融物をチタンインゴットになるように鋳造して形成された材料を含むものである。本発明の例示的実施例では、純度99.99から99.9999重量%(4N〜6N)又はそれより高い純度の高純度チタンからなるチタン含有材料が用いられる。本発明はまた、原料材料として銅の利用も含むものであり、この場合の例示的実施例では、純度99.99から99.9999重量%又はそれより高い純度の高純度銅からなる銅含有材料が用いられる。本発明の更に他の態様では、原料材料としてアルミニウム又はその合金が用いられ、そのときの例示的実施例では、純度99.99から99.9999重量%又はそれより高い純度の高純度アルミニウムからなるアルミニウム含有材料が用いられる。アルミニウム含有材料は、アルミニウムに加えて更に1種又はそれ以上の成分元素を有していてもよい。その1種又はそれ以上の成分には、Si,Cu,Ti,Cr,Mn,Zr,Hf及び希土類元素(Sc,Y,Nd等)の群から選択される少なくとも1種の元素を含むものである。ターゲット材のアルミニウムに添加される添加元素の総量は、通常、約0.01%〜10%(重量%)であり、好ましくは0.03%〜3%(重量%)とすることができる。

【0011】

本発明の処理は、少なくとも約5%の加工率に達するまで材料を塑性加工することを含む。素材はチタン、アルミニウム、銅のうちの1種又はそれ以上からなる。塑性加工は、加工素材の結晶方位の内容を制御するために利用することができる。本明細書における用語“塑性加工”は、原料材料を変形する加工処理のことを意味する。例示的な塑性加工処理は圧延である。そのような処理が行われた原料材料の変形率(厚さの低下百分率)は、“加工率”と称される。本発明における加工率の上限は、典型的には約90%である。他方、“加工速度”は材料が変形される速度であり、単位時間当たりの圧縮量として表される。例えば、100%/秒の加工速度とは、圧縮ダイが1秒間で材料の元の厚さの全長分を運動するような速度で材料が圧縮されることを意味し、また、500%/秒の加工速度とは、圧縮ダイが1秒間で材料の元の厚さの全長分を5回運動するような速度で材料が圧縮されることを意味し、以下同様である。本発明の一態様において、金属含有原料材料の粒径を小さくする処理は、材料を、加工速度を少なくとも約100%に維持したままで加工率が少なくとも5%の下で塑性加工することを含む。換言すれば、少なくとも5%の加工率を得るために利用される加工速度は、少なくとも約100%/秒である。塑性加工処理の間、圧縮ダイが材料を圧縮し、その後圧縮された材料の上に止まるのに従い、加工速度は典型的には、最初の速い速度から速度0まで遅くなるものである。好適実施例では、加工速度は、被加工材料を少なくとも5%圧縮する間、100%/秒と同等又はそれ以上の速度に維持される。

【0012】

本発明の重要な特長は、材料を高い加工速度(即ち、少なくとも100%/秒の加工速度)の塑性加工に付することと言える。本発明での加工速度は少なくとも500%/秒とすることができ、また、本発明の特定の実施例では、少なくとも1,000%/秒である。加工速度の上限は、通常約10,000%/秒である。本発明の加工速度とは対照的に、塑性加工に従来用いられていた加工速度は、例えば20%/秒という100%/秒より低い遅い加工速度である。したがって、本発明は、従来の方法よりもより高い加工速度を利用したものである。

【0013】

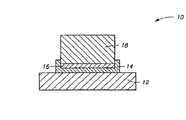

以下、本発明の方法に用いることができる装置10を図1〜図3を参照しながら説明する。図1を参照すると、装置10は、その上に第1ダイ14を有する支持台12を有する。材料16は加工のために第1ダイ14の上に提供される。材料16は、例えば、高純度チタン、銅又はアルミニウムインゴットからなる。第2ダイ18は材料16の上方に設けられ、第1ダイ14の中に嵌合するように構成されている。第1ダイ14は、例えば円形スパッタリングターゲット形状のように、材料16が押圧される形状を画定する。動力源(図示せず)を第2ダイ18に接続し、該第2ダイ18を所望の加工速度で第1ダイ16内に押圧するのに利用することができる。なお、動力源は、第1ダイ及び支持台12の何れか一方又はその両方に結合されればよく、また、これに代えて、更には追加的に第1ダイ18に結合されてもよい。第2ダイ18は例えば鉄製の重い“ハンマー”であり、これは第1ダイ14の上方に持ち上げられ、そして次に該第1ダイの上に落下される。例示的ハンマーの重量は、約4トンである。そのようなハンマーにより与えられる加工速度は、ハンマーがそこから振り下ろされる高さを調節することにより調整することができる。

【0014】

図2を参照すると、ここには、第2ダイ18が材料16を第1ダイ14の中に圧縮し終えた状態の装置10が示されている。

【0015】

図3を参照すると、ここには、材料16が装置10から分離した状態で、しかも材料16が第1ダイ14によって画定される形状に圧縮された状態を示すために、装置10と材料16が分解された状態で示されている。

【0016】

本発明による高い加工速度を利用すると、いろいろ有利な点があり、その一つは、塑性加工に引き続き従来は必要であった加熱処理を省略することができることである。それどころか、本発明の高い加工速度の方法では、塑性加工そのものが、最終的に得られるターゲット材の結晶粒子の大きさを十分に制御し得る(即ち、細かくなる)ものである。

【0017】

本発明は、チタンを加工するのに特に有用である。本発明による加工処理によって製造されるチタンターゲット材は、その平均チタン結晶粒径が4μmより大きくないものである。そのようなターゲットからスパッタリング堆積により得られたチタン含有薄膜は、従来の方法で製造されたターゲットからスパッタリングにより形成された薄膜と比較して、その上に発生する“パーティクル”の量を減少させることができる。本発明の方法によって製造された例示的なターゲット、及びそのようなターゲットからスパッタリングにより形成された例示的薄膜は、以下の実施例によって説明される。

【0018】

本発明はまた、アルミニウム又はその合金を加工するのにも特に有用である。本発明による加工処理によって製造されるアルミニウム含有ターゲット材は、その平均結晶粒径が20μmより大きくないものである。そのようなターゲットからスパッタリング堆積により得られたアルミニウム含有薄膜は、従来の方法で製造されたターゲットからスパッタリングにより形成された薄膜と比較して、その上に発生する“パーティクル”の量を減少させることができる。本発明の方法によって製造された例示的なターゲット、及びそのようなターゲットからスパッタリングにより形成された例示的薄膜は、以下の実施例によって説明される。

【0019】

上で説明した本発明の高速塑性加工は、任意被加工材料に対して複数回繰り返されることが好ましい。より具体的には、高速塑性加工が2回又はそれ以上の回数反復されることが好ましい。異なる塑性加工ステップが、材料の同一軸方向に、又は異なる軸方向に沿って順次起こってもよい。異なる塑性加工ステップは少なくとも三つの分離したステップを有することが好ましい。第1ステップは材料の第1軸方向(例えば、X軸またはY軸方向)に圧力を加えることであり、第2ステップは材料の第2軸方向(第2軸方向は第1軸方向に対して直角な方向)に圧力を加えることであり、そして第3ステップは前記の第1軸方向に圧力を加えることである。

【0020】

ある特定の実施例では、円形ロッド状原料材料が用いられ、該円形棒状の原料材料を広げるために、2回又はそれ以上の回数の高速塑性加工処理(例えば、鋳造)が実施される。また、円形棒状原料材料の周囲方向に圧力を加えることによって棒状原料材料を延ばすための低速塑性加工処理(スエージに類似した塑性加工)も用いられる。この低速塑性加工処理は、二つの高速塑性加工処理の間に挿入される。スエージ加工的な塑性加工は、高速処理で行うことが困難であるため、典型的には低い処理速度で実施される。

【0021】

通常、低速塑性加工は油圧プレス法により、また高速塑性加工はハンマープレス法によって行われる。ハンマープレス法では、その加工速度を、鉄製ハンマーの落下高さを変更することにより容易に制御することができる。反復して行われる高速塑性加工処理の最大回数は特に制限されるものではないが、通常は3回から5回繰り返して実施される。

【0022】

原料材料を上で説明した本発明の高速塑性加工に付することにより、材料に対してスパッタリングターゲット材に要求される特性を与えることができる。材料への高速塑性加工は、加工率が少なくとも5%に達するまで行われることが好ましく、他方、低速塑性加工は任意の加工率で行うことができる。

【0023】

原料材料は、本発明の高速処理での塑性加工により発生する自発熱によって加熱される。チタンを含有する原料材料は、その塑性加工処理の間は、400℃より高くない温度に維持されることが好ましい。もし原料材料の温度が400℃より高いと、原料材料は急速な結晶成長による問題から、微細結晶粒を得ることが困難となる。また、アルミニウムを含有する原料材料(例えば、純粋なアルミニウム又はアルミニウム合金の何れかからなる材料)は、その塑性加工処理の間は、約50℃から約450℃までの温度に維持されることが好ましい。もし原料材料の温度が450℃より高いと、原料材料は急速な結晶成長による問題から、微細結晶粒を得ることが困難となる。

【0024】

本発明の処理方法によって製造されるチタン含有ターゲット材は、その平均結晶粒径が4μmより大きくないものであり、好ましくは、2μmより大きくない。チタン含有ターゲット材の平均結晶粒径の最小限度は、通常、0.1μmである。本明細書及び請求項の理解を助ける意味では、用語“平均粒径”は中間粒径を意味するものである。本発明の方法によって製造されるターゲットは、その粒径の分布が相対的に密であることが好ましい。特定の実施例では、ターゲットの少なくとも99%の粒が平均粒径の10の要素内に入るように分布する。

【0025】

本発明の処理方法によって製造されたアルミニウム含有ターゲット材は、その平均結晶粒径が20μmより大きくないものであり、好ましくは、10μmより大きくない。アルミニウム含有ターゲット材の平均結晶粒径の最小限度は、通常、0.1μmである。

【0026】

【実施例】

本発明は、限定的なものではないが、以下の実施例によって表される。

【0027】

チタン加工の実施例

実施例1−6及び比較例1−5(表2に記載)

直径150mm、長さ150mm、純度99.995%(重量%)の円形棒状チタンインゴットは、下の表1に示される塑性加工処理(a)〜(d)に付される。塑性加工処理は連続して3回実施された。塑性加工に続き、原料材料を広げるための更なる塑性加工(鍛造)が、加工速度20%/秒で実行され、これにより、原料材料は適当な形状となり、大きさが直径410mm、長さ20mmのターゲット材が得られた。

【0028】

【表1】

【0029】

伸長のための低速塑性加工は油圧プレスによって、また広げるための高速塑性加工はハンマープレスによって行われた。上の塑性加工が行われている間、材料の温度は、自発熱によって約300℃に維持された。

【0030】

平均結晶粒径の測定

得られたターゲット材の表面をサンドペーパによって研磨した後、ターゲット材は沸騰硝酸でエッチングし、そしてターゲット材の表面を鏡面仕上げとするために電解研磨に付された。その後、ターゲット材の表面は、その粒子の境界を露出するために沸騰硝酸でエッチングされた。露出した粒子の境界は光学顕微鏡によって800倍に拡大され、写真が撮られた。得られた写真から、求積法によって平均結晶粒径が測定された。

【0031】

【表2】

【0032】

パーティクルの決定

ターゲット材は、直径250mm、厚さ12mmの円盤に切り出された。該円盤はスパッタリング装置に載置され、電力:3kW、ガス圧:10mTorr、ガス比率(Ar/N2):1/1、膜厚:50nmの条件の下、スパッタリングが実施された。その結果、6インチのシリコンウェーハ上にTiN膜が形成された。スパッタリング終了後、シリコンウェーハ上に形成された薄膜の中の“パーティクル”の数が、レーザ式パーティクルカウンタ(テンコーインストルメント社(TENCOR Instrument Corp.)製造の商品記号“SF−6420”)によって測定された。少なくとも3μmの直径を有する“パーティクル”の数が12枚のシリコンウェーハについて測定され、測定値の平均が、一枚当たりのシリコンウェーハの“パーティクル”数とされた。

【0033】

アルミニウム加工の実施例

実施例7−12及び比較例6−10(表4に記載)

0.5重量%の銅を具えたアルミニウム(純度99.999重量%)からなる円形棒状アルミニウム合金インゴットが開始材料として用いられる。該インゴットの寸法は、直径150mm、長さ150mmである。該インゴットは、下の表3に示される塑性加工処理(a)〜(f)に付された。塑性加工処理は連続して3回実施された。処理(a)〜(f)の塑性加工に続き、原料材料を広げるための更なる塑性加工(鍛造)が、加工速度20%/秒で実施され、これにより、原料材料は適当な形状となり、大きさが直径410mm、長さ20mmのターゲット材が得られた。

【0034】

【表3】

【0035】

伸長のための低速塑性加工は油圧プレスを用いて、また広げるための高速塑性加工はハンマープレスを用いて行われた。塑性加工が行われている間、原料材料の温度は、50℃から450℃の範囲に維持された。例えば、表4の実施例9の加工(1,000%/秒の加工速度)は、以下の条件の下で行われた。加工処理(b)の直前及び直後の温度はそれぞれ、30℃及び100℃に維持された。加工処理(d)の直前の温度(冷却によって制御される)及び加工処理(d)の直後の温度はそれぞれ、80℃及び150℃に維持された。そして、加工処理(f)の直前の温度(冷却によって制御される)及び加工処理(d)の直後の温度はそれぞれ、80℃及び150℃に維持された。

【0036】

平均結晶粒径の測定

得られたターゲット材の表面がサンドペーパによって研磨された後、ターゲット材は、その粒子の境界を露出するために、HCl:HNO3:HF:H2O=3:1:1:20(重量比)からなるエッチング液を用いてエッチングされた。露出した粒子の境界は光学顕微鏡によって800倍に拡大され、写真が撮られた。得られた写真から、求積法によって平均結晶粒径が測定された。その結果は、表4に示されている。

【0037】

パーティクルの決定

ターゲット材は、直径250mm、厚さ12mmの円盤に切り出された。該円盤はスパッタリング装置に載置され、電力:5kW、ガス圧:3mTorr、スパッタリングガス:Ar(100%)、膜厚:50nmの条件の下、スパッタリングが実施された。その結果、6インチのシリコンウェーハ上に、Al−Cu合金膜(0.5重量%Cu)が形成された。スパッタリング終了後、シリコンウェーハ上に形成された薄膜中の“パーティクル”の数が、レーザ式パーティクルカウンタ(テンコーインストルメント社(TENCOR Instrument Corp.)製造の商品記号“SF−6420”)によって測定された。少なくとも0.2μmの直径を有する“パーティクル”の数が12枚のシリコンウェーハについて測定され、そしてその測定値の平均が、一枚当たりのシリコンウェーハの“パーティクル”数とされた。

【0038】

【表4】

【0039】

以上説明した通り、本発明は、膜形成処理の間に発生する“パーティクル”の数が従来の処理方法によって製造されたターゲット材のものよりもその数が減少したターゲット材を製造するための工業的に有用な加工方法を提供するものである。本発明の具体的実施例では、ターゲット材は、アルミニウム、チタン、銅のうちの1種又はそれ以上の種類からなる。本発明は、加工処理過程を減らすことにより、材料の生産効率を高めることができる。特に、ターゲット材の粒径を、高速塑性加工の間に、ターゲット形状を形成するために適当に構成されたダイを利用することによって材料をターゲット形状に形状加工すると同時に、減少させることができる。本発明はまた、加工される材料がターゲットの形状に形成されるため、材料の無駄を無くすことができ、したがって、ターゲットの形成において、カッティング工程及び他の材料の除去工程を回避することができる。

【0040】

規則に則り、本発明の構造上の特徴及び方法上の特徴を十分に説明した。しかし、上で説明し且つ図示した特徴は本発明を実施する上で好適なものを意味するものではあるが、本発明はこれらに限定されるものではない。したがって、本発明は、均等の原則の適用のもと、特許請求の範囲の記載の中で変更、改変し得るものである。

【図面の簡単な説明】

【図1】

図1は、本発明による加工処理に利用することができる装置の概略断面図であり、また装置内の原料材料が予備加工段階にあることを示す図である。

【図2】

図2は、図1の装置を示すと共に、図1の加工処理過程に続くある加工処理過程における図1の材料を示す図である。

【図3】

図3は、図1の装置と図2の加工処理過程後の材料の分解図である。

【発明の属する技術分野】

本発明は、粒径が小さく且つスパッタリングターゲット材(即ち、気相堆積ターゲット材、また本明細書中では用語“物理的気相堆積”と“スパッタリング”は相互に言い換え可能なものとして用いられている)を製造するのに用いることができる材料の製造方法に関するものである。具体的には、スパッタリングターゲット材は、チタン,アルミニウム又は銅からなる。以下、スパッタリングターゲット材は、単に“ターゲット材”と略記する。

【0002】

【従来の技術】

スパッタリング法により基板上に形成される薄膜の品質は、スパッタリングに使用されるターゲット材の表面の粗さに影響される。あるレベルより大きい大きさの突起物がターゲット材の表面に存在している場合、その突起物のところで、異常放電(所謂、マイクロアーキング)が起こり易くなる。この異常放電が起こると、ターゲット材の表面から巨大粒子が飛散し、そしてこれが基板上に堆積する。堆積した巨大粒子は、薄膜の上に塊を作る原因となり、そして半導体薄膜回路の短絡の原因となる。堆積された巨大粒子は,通常、“パーティクル”又は“スプラッツ”と呼ばれている。

【0003】

ターゲット材の表面の粗さは、ターゲット材の結晶粒径と相関がある。結晶粒径が細かい程、ターゲット材の表面の粗さが少ない。したがって、ターゲット材内に存在する結晶粒径を小さくすることにより、“パーティクル”の生成を防ぐことができ、それにより、より大きい粒径を有するターゲット材から形成されるよりもより優れた品質の薄膜を基板上に形成することができる。

【0004】

ターゲット材として多数の材料物質を利用することができ、それらの中には、例えば、銅、アルミニウム、チタンが含まれる。ある適用例では、ターゲット材は合金、又は他の金属混合物であってもよく、例示的な混合物には銅、アルミニウム、チタンのうちの1種又はそれ以上からなるものが含まれる。ターゲット材はまた、ある特定金属物質の所謂“高純度”体からなり、例示的なターゲット材は、チタン、アルミニウム、銅のうちの1種又はそれ以上で、純度が99.99%から99.9999%以上である。

【0005】

改善されたターゲット構造体を形成するための幾つかの手段・方法がこれまでに提案されている。日本国特許公開公報平成11年(1999年)第54244号には、チタンで構成され、平均結晶粒径が0.1から5μmであるターゲット材が開示されている。このターゲット材は、チタンを水素化処理し、そのチタンをそれがα相又は(α−β)相結晶構造を維持したままで塑性加工し、その後、そのチタン脱水素化及び加熱処理することにより製造される。しかしながら、水素化及び脱水素化処理を伴うこの製造方法は、工業上の観点からは問題があるものと言える。したがって、チタンターゲット材を製造するための、この方法に代わる代替的な処理方法の開発が望ましい。

【0006】

改善されたターゲット構造体を形成するためのもう一つの方法は、日本国特許公開公報平成10年(1998年)第330928号に開示されている。それには、アルミニウム合金からなり、平均粒径が30μmよりも大きくない結晶粒子を含むスパッタリングターゲット材が提案されている。このターゲット材は、原料金属材料を塑性加工に付し、その後、その金属材料を再結晶可能温度まで急速に加熱することによって製造される。急速加熱には、100℃/分の平均温度上昇率が用いられる。この公開公報に開示の製造方法での問題点は、急速加熱を達成するために、特別な加熱方法・手段を必要とすることである。例示的な加熱方法には、赤外線照射加熱法、電磁誘導加熱法、または、塩浴若しくはハンダ等の低融点合金浴の何れかを用いた浸漬加熱法が含まれる。したがって、この製造方法は、コスト上有効的に工業処理に取り入れることは困難である。したがって、アルミニウムターゲット材を製造するための、この方法に代わる代替的な処理方法の開発が望ましい。

【0007】

【発明の概要】

本発明は物質材料の粒径を小さくする方法に関し、より具体的には、チタン含有素材、アルミニウム含有素材及び/又は銅含有素材の粒径を小さくする方法に関する。本発明は更に、スパッタリングターゲットを形成する方法に関する。具体的な実施例において、本発明は、少なくとも毎秒100%(即ち、100%/秒)の加工速度を利用して、少なくとも5%の加工率の下で、金属材料を塑性加工に付するようになったスパッタリングターゲット材の製造方法に関する。具体的実施例において、金属材料は、アルミニウム、銅又はチタンのうちの1種又はそれ以上を含むものである。

【0008】

【発明の実施の形態】

以下、本発明の実施例を添付図面を参照しながら説明する。本発明により、本明細書の“従来の技術”の項で説明した問題点の少なくとも幾つかは克服される。具体的には、本発明は、粒径が小さくなった素材を製造するための工業的に利用度の高い方法を提供することができ、また、例えば、成膜時における“パーティクル”の発生が少ないスパッタリングターゲット材を製造するのに利用することができる。具体的な態様において、本発明は、アルミニウム、銅又はチタンのうちの1種又はそれ以上からなるターゲットを製造する方法を含む。

【0009】

本発明の一態様において、素材の製造のために用いられる塑性加工条件、具体的には加工速度を適当に制御することにより、材料の結晶粒径を小さくできることが判明した。結晶粒径が小さくなったことにより、より大きい粒径を有する材料から形成されたターゲットに比して、この材料から形成されたスパッタリングターゲットのスパッタリング特性を改善することができる。

【0010】

本発明の各態様を、以下詳細に説明する。具体的に説明する態様として、素材内の粒径を減少するために適当な処理に付される原料材料としては、チタンが用いられる。チタン材料は、スポンジ状チタンを真空冶金などの方法によって溶融し、その後、その溶融物をチタンインゴットになるように鋳造して形成された材料を含むものである。本発明の例示的実施例では、純度99.99から99.9999重量%(4N〜6N)又はそれより高い純度の高純度チタンからなるチタン含有材料が用いられる。本発明はまた、原料材料として銅の利用も含むものであり、この場合の例示的実施例では、純度99.99から99.9999重量%又はそれより高い純度の高純度銅からなる銅含有材料が用いられる。本発明の更に他の態様では、原料材料としてアルミニウム又はその合金が用いられ、そのときの例示的実施例では、純度99.99から99.9999重量%又はそれより高い純度の高純度アルミニウムからなるアルミニウム含有材料が用いられる。アルミニウム含有材料は、アルミニウムに加えて更に1種又はそれ以上の成分元素を有していてもよい。その1種又はそれ以上の成分には、Si,Cu,Ti,Cr,Mn,Zr,Hf及び希土類元素(Sc,Y,Nd等)の群から選択される少なくとも1種の元素を含むものである。ターゲット材のアルミニウムに添加される添加元素の総量は、通常、約0.01%〜10%(重量%)であり、好ましくは0.03%〜3%(重量%)とすることができる。

【0011】

本発明の処理は、少なくとも約5%の加工率に達するまで材料を塑性加工することを含む。素材はチタン、アルミニウム、銅のうちの1種又はそれ以上からなる。塑性加工は、加工素材の結晶方位の内容を制御するために利用することができる。本明細書における用語“塑性加工”は、原料材料を変形する加工処理のことを意味する。例示的な塑性加工処理は圧延である。そのような処理が行われた原料材料の変形率(厚さの低下百分率)は、“加工率”と称される。本発明における加工率の上限は、典型的には約90%である。他方、“加工速度”は材料が変形される速度であり、単位時間当たりの圧縮量として表される。例えば、100%/秒の加工速度とは、圧縮ダイが1秒間で材料の元の厚さの全長分を運動するような速度で材料が圧縮されることを意味し、また、500%/秒の加工速度とは、圧縮ダイが1秒間で材料の元の厚さの全長分を5回運動するような速度で材料が圧縮されることを意味し、以下同様である。本発明の一態様において、金属含有原料材料の粒径を小さくする処理は、材料を、加工速度を少なくとも約100%に維持したままで加工率が少なくとも5%の下で塑性加工することを含む。換言すれば、少なくとも5%の加工率を得るために利用される加工速度は、少なくとも約100%/秒である。塑性加工処理の間、圧縮ダイが材料を圧縮し、その後圧縮された材料の上に止まるのに従い、加工速度は典型的には、最初の速い速度から速度0まで遅くなるものである。好適実施例では、加工速度は、被加工材料を少なくとも5%圧縮する間、100%/秒と同等又はそれ以上の速度に維持される。

【0012】

本発明の重要な特長は、材料を高い加工速度(即ち、少なくとも100%/秒の加工速度)の塑性加工に付することと言える。本発明での加工速度は少なくとも500%/秒とすることができ、また、本発明の特定の実施例では、少なくとも1,000%/秒である。加工速度の上限は、通常約10,000%/秒である。本発明の加工速度とは対照的に、塑性加工に従来用いられていた加工速度は、例えば20%/秒という100%/秒より低い遅い加工速度である。したがって、本発明は、従来の方法よりもより高い加工速度を利用したものである。

【0013】

以下、本発明の方法に用いることができる装置10を図1〜図3を参照しながら説明する。図1を参照すると、装置10は、その上に第1ダイ14を有する支持台12を有する。材料16は加工のために第1ダイ14の上に提供される。材料16は、例えば、高純度チタン、銅又はアルミニウムインゴットからなる。第2ダイ18は材料16の上方に設けられ、第1ダイ14の中に嵌合するように構成されている。第1ダイ14は、例えば円形スパッタリングターゲット形状のように、材料16が押圧される形状を画定する。動力源(図示せず)を第2ダイ18に接続し、該第2ダイ18を所望の加工速度で第1ダイ16内に押圧するのに利用することができる。なお、動力源は、第1ダイ及び支持台12の何れか一方又はその両方に結合されればよく、また、これに代えて、更には追加的に第1ダイ18に結合されてもよい。第2ダイ18は例えば鉄製の重い“ハンマー”であり、これは第1ダイ14の上方に持ち上げられ、そして次に該第1ダイの上に落下される。例示的ハンマーの重量は、約4トンである。そのようなハンマーにより与えられる加工速度は、ハンマーがそこから振り下ろされる高さを調節することにより調整することができる。

【0014】

図2を参照すると、ここには、第2ダイ18が材料16を第1ダイ14の中に圧縮し終えた状態の装置10が示されている。

【0015】

図3を参照すると、ここには、材料16が装置10から分離した状態で、しかも材料16が第1ダイ14によって画定される形状に圧縮された状態を示すために、装置10と材料16が分解された状態で示されている。

【0016】

本発明による高い加工速度を利用すると、いろいろ有利な点があり、その一つは、塑性加工に引き続き従来は必要であった加熱処理を省略することができることである。それどころか、本発明の高い加工速度の方法では、塑性加工そのものが、最終的に得られるターゲット材の結晶粒子の大きさを十分に制御し得る(即ち、細かくなる)ものである。

【0017】

本発明は、チタンを加工するのに特に有用である。本発明による加工処理によって製造されるチタンターゲット材は、その平均チタン結晶粒径が4μmより大きくないものである。そのようなターゲットからスパッタリング堆積により得られたチタン含有薄膜は、従来の方法で製造されたターゲットからスパッタリングにより形成された薄膜と比較して、その上に発生する“パーティクル”の量を減少させることができる。本発明の方法によって製造された例示的なターゲット、及びそのようなターゲットからスパッタリングにより形成された例示的薄膜は、以下の実施例によって説明される。

【0018】

本発明はまた、アルミニウム又はその合金を加工するのにも特に有用である。本発明による加工処理によって製造されるアルミニウム含有ターゲット材は、その平均結晶粒径が20μmより大きくないものである。そのようなターゲットからスパッタリング堆積により得られたアルミニウム含有薄膜は、従来の方法で製造されたターゲットからスパッタリングにより形成された薄膜と比較して、その上に発生する“パーティクル”の量を減少させることができる。本発明の方法によって製造された例示的なターゲット、及びそのようなターゲットからスパッタリングにより形成された例示的薄膜は、以下の実施例によって説明される。

【0019】

上で説明した本発明の高速塑性加工は、任意被加工材料に対して複数回繰り返されることが好ましい。より具体的には、高速塑性加工が2回又はそれ以上の回数反復されることが好ましい。異なる塑性加工ステップが、材料の同一軸方向に、又は異なる軸方向に沿って順次起こってもよい。異なる塑性加工ステップは少なくとも三つの分離したステップを有することが好ましい。第1ステップは材料の第1軸方向(例えば、X軸またはY軸方向)に圧力を加えることであり、第2ステップは材料の第2軸方向(第2軸方向は第1軸方向に対して直角な方向)に圧力を加えることであり、そして第3ステップは前記の第1軸方向に圧力を加えることである。

【0020】

ある特定の実施例では、円形ロッド状原料材料が用いられ、該円形棒状の原料材料を広げるために、2回又はそれ以上の回数の高速塑性加工処理(例えば、鋳造)が実施される。また、円形棒状原料材料の周囲方向に圧力を加えることによって棒状原料材料を延ばすための低速塑性加工処理(スエージに類似した塑性加工)も用いられる。この低速塑性加工処理は、二つの高速塑性加工処理の間に挿入される。スエージ加工的な塑性加工は、高速処理で行うことが困難であるため、典型的には低い処理速度で実施される。

【0021】

通常、低速塑性加工は油圧プレス法により、また高速塑性加工はハンマープレス法によって行われる。ハンマープレス法では、その加工速度を、鉄製ハンマーの落下高さを変更することにより容易に制御することができる。反復して行われる高速塑性加工処理の最大回数は特に制限されるものではないが、通常は3回から5回繰り返して実施される。

【0022】

原料材料を上で説明した本発明の高速塑性加工に付することにより、材料に対してスパッタリングターゲット材に要求される特性を与えることができる。材料への高速塑性加工は、加工率が少なくとも5%に達するまで行われることが好ましく、他方、低速塑性加工は任意の加工率で行うことができる。

【0023】

原料材料は、本発明の高速処理での塑性加工により発生する自発熱によって加熱される。チタンを含有する原料材料は、その塑性加工処理の間は、400℃より高くない温度に維持されることが好ましい。もし原料材料の温度が400℃より高いと、原料材料は急速な結晶成長による問題から、微細結晶粒を得ることが困難となる。また、アルミニウムを含有する原料材料(例えば、純粋なアルミニウム又はアルミニウム合金の何れかからなる材料)は、その塑性加工処理の間は、約50℃から約450℃までの温度に維持されることが好ましい。もし原料材料の温度が450℃より高いと、原料材料は急速な結晶成長による問題から、微細結晶粒を得ることが困難となる。

【0024】

本発明の処理方法によって製造されるチタン含有ターゲット材は、その平均結晶粒径が4μmより大きくないものであり、好ましくは、2μmより大きくない。チタン含有ターゲット材の平均結晶粒径の最小限度は、通常、0.1μmである。本明細書及び請求項の理解を助ける意味では、用語“平均粒径”は中間粒径を意味するものである。本発明の方法によって製造されるターゲットは、その粒径の分布が相対的に密であることが好ましい。特定の実施例では、ターゲットの少なくとも99%の粒が平均粒径の10の要素内に入るように分布する。

【0025】

本発明の処理方法によって製造されたアルミニウム含有ターゲット材は、その平均結晶粒径が20μmより大きくないものであり、好ましくは、10μmより大きくない。アルミニウム含有ターゲット材の平均結晶粒径の最小限度は、通常、0.1μmである。

【0026】

【実施例】

本発明は、限定的なものではないが、以下の実施例によって表される。

【0027】

チタン加工の実施例

実施例1−6及び比較例1−5(表2に記載)

直径150mm、長さ150mm、純度99.995%(重量%)の円形棒状チタンインゴットは、下の表1に示される塑性加工処理(a)〜(d)に付される。塑性加工処理は連続して3回実施された。塑性加工に続き、原料材料を広げるための更なる塑性加工(鍛造)が、加工速度20%/秒で実行され、これにより、原料材料は適当な形状となり、大きさが直径410mm、長さ20mmのターゲット材が得られた。

【0028】

【表1】

【0029】

伸長のための低速塑性加工は油圧プレスによって、また広げるための高速塑性加工はハンマープレスによって行われた。上の塑性加工が行われている間、材料の温度は、自発熱によって約300℃に維持された。

【0030】

平均結晶粒径の測定

得られたターゲット材の表面をサンドペーパによって研磨した後、ターゲット材は沸騰硝酸でエッチングし、そしてターゲット材の表面を鏡面仕上げとするために電解研磨に付された。その後、ターゲット材の表面は、その粒子の境界を露出するために沸騰硝酸でエッチングされた。露出した粒子の境界は光学顕微鏡によって800倍に拡大され、写真が撮られた。得られた写真から、求積法によって平均結晶粒径が測定された。

【0031】

【表2】

【0032】

パーティクルの決定

ターゲット材は、直径250mm、厚さ12mmの円盤に切り出された。該円盤はスパッタリング装置に載置され、電力:3kW、ガス圧:10mTorr、ガス比率(Ar/N2):1/1、膜厚:50nmの条件の下、スパッタリングが実施された。その結果、6インチのシリコンウェーハ上にTiN膜が形成された。スパッタリング終了後、シリコンウェーハ上に形成された薄膜の中の“パーティクル”の数が、レーザ式パーティクルカウンタ(テンコーインストルメント社(TENCOR Instrument Corp.)製造の商品記号“SF−6420”)によって測定された。少なくとも3μmの直径を有する“パーティクル”の数が12枚のシリコンウェーハについて測定され、測定値の平均が、一枚当たりのシリコンウェーハの“パーティクル”数とされた。

【0033】

アルミニウム加工の実施例

実施例7−12及び比較例6−10(表4に記載)

0.5重量%の銅を具えたアルミニウム(純度99.999重量%)からなる円形棒状アルミニウム合金インゴットが開始材料として用いられる。該インゴットの寸法は、直径150mm、長さ150mmである。該インゴットは、下の表3に示される塑性加工処理(a)〜(f)に付された。塑性加工処理は連続して3回実施された。処理(a)〜(f)の塑性加工に続き、原料材料を広げるための更なる塑性加工(鍛造)が、加工速度20%/秒で実施され、これにより、原料材料は適当な形状となり、大きさが直径410mm、長さ20mmのターゲット材が得られた。

【0034】

【表3】

【0035】

伸長のための低速塑性加工は油圧プレスを用いて、また広げるための高速塑性加工はハンマープレスを用いて行われた。塑性加工が行われている間、原料材料の温度は、50℃から450℃の範囲に維持された。例えば、表4の実施例9の加工(1,000%/秒の加工速度)は、以下の条件の下で行われた。加工処理(b)の直前及び直後の温度はそれぞれ、30℃及び100℃に維持された。加工処理(d)の直前の温度(冷却によって制御される)及び加工処理(d)の直後の温度はそれぞれ、80℃及び150℃に維持された。そして、加工処理(f)の直前の温度(冷却によって制御される)及び加工処理(d)の直後の温度はそれぞれ、80℃及び150℃に維持された。

【0036】

平均結晶粒径の測定

得られたターゲット材の表面がサンドペーパによって研磨された後、ターゲット材は、その粒子の境界を露出するために、HCl:HNO3:HF:H2O=3:1:1:20(重量比)からなるエッチング液を用いてエッチングされた。露出した粒子の境界は光学顕微鏡によって800倍に拡大され、写真が撮られた。得られた写真から、求積法によって平均結晶粒径が測定された。その結果は、表4に示されている。

【0037】

パーティクルの決定

ターゲット材は、直径250mm、厚さ12mmの円盤に切り出された。該円盤はスパッタリング装置に載置され、電力:5kW、ガス圧:3mTorr、スパッタリングガス:Ar(100%)、膜厚:50nmの条件の下、スパッタリングが実施された。その結果、6インチのシリコンウェーハ上に、Al−Cu合金膜(0.5重量%Cu)が形成された。スパッタリング終了後、シリコンウェーハ上に形成された薄膜中の“パーティクル”の数が、レーザ式パーティクルカウンタ(テンコーインストルメント社(TENCOR Instrument Corp.)製造の商品記号“SF−6420”)によって測定された。少なくとも0.2μmの直径を有する“パーティクル”の数が12枚のシリコンウェーハについて測定され、そしてその測定値の平均が、一枚当たりのシリコンウェーハの“パーティクル”数とされた。

【0038】

【表4】

【0039】

以上説明した通り、本発明は、膜形成処理の間に発生する“パーティクル”の数が従来の処理方法によって製造されたターゲット材のものよりもその数が減少したターゲット材を製造するための工業的に有用な加工方法を提供するものである。本発明の具体的実施例では、ターゲット材は、アルミニウム、チタン、銅のうちの1種又はそれ以上の種類からなる。本発明は、加工処理過程を減らすことにより、材料の生産効率を高めることができる。特に、ターゲット材の粒径を、高速塑性加工の間に、ターゲット形状を形成するために適当に構成されたダイを利用することによって材料をターゲット形状に形状加工すると同時に、減少させることができる。本発明はまた、加工される材料がターゲットの形状に形成されるため、材料の無駄を無くすことができ、したがって、ターゲットの形成において、カッティング工程及び他の材料の除去工程を回避することができる。

【0040】

規則に則り、本発明の構造上の特徴及び方法上の特徴を十分に説明した。しかし、上で説明し且つ図示した特徴は本発明を実施する上で好適なものを意味するものではあるが、本発明はこれらに限定されるものではない。したがって、本発明は、均等の原則の適用のもと、特許請求の範囲の記載の中で変更、改変し得るものである。

【図面の簡単な説明】

【図1】

図1は、本発明による加工処理に利用することができる装置の概略断面図であり、また装置内の原料材料が予備加工段階にあることを示す図である。

【図2】

図2は、図1の装置を示すと共に、図1の加工処理過程に続くある加工処理過程における図1の材料を示す図である。

【図3】

図3は、図1の装置と図2の加工処理過程後の材料の分解図である。

Claims (72)

- 材料の粒径を小さくするための方法であって、該方法は、

少なくとも100%/秒の加工速度で材料を塑性加工に付すること、

を含むことを特徴とする方法。 - 材料をスパッタリングターゲットに形状化することを更に含むことを特徴とする請求項1記載の方法。

- 形状化が塑性加工の間に起こることを特徴とする請求項2記載の方法。

- 塑性加工は更に、加工速度を少なくとも100%/秒に維持したままで、少なくとも5%の加工率であることを含むことを特徴とする請求項1記載の方法。

- 材料はアルミニウム、銅、チタンのうちの1種又はそれ以上からなることを特徴とする請求項1記載の方法。

- 材料はアルミニウムからなり、そして更にSi,Cu,Ti,Cr,Mn,Zr,Hf及び希土類元素からなる群の中から選択された少なくとも一つの元素からなることを特徴とする請求項1記載の方法。

- 材料を塑性加工した後の平均粒径が4μmより小さいことを特徴とする請求項1記載の方法。

- 加工速度が少なくとも500%/秒であることを特徴とする請求項1記載の方法。

- 加工速度が少なくとも1,000%/秒であることを特徴とする請求項1記載の方法。

- 加工速度が少なくとも1,000%/秒であり、更に加工速度を少なくとも100%/秒に維持したままで、加工率が少なくとも5%であることを特徴とする請求項1記載の方法。

- 加工速度が少なくとも2,000%/秒であることを特徴とする請求項1記載の方法。

- 加工速度が少なくとも4,000%/秒であることを特徴とする請求項1記載の方法。

- 加工速度が少なくとも2,000%/秒であることを特徴とする請求項1記載の方法。

- スパッタリングターゲット材を製造する方法であって、該方法は、

チタン含有材料を、少なくとも100%/秒の加工速度を用いて、少なくとも5%の加工率の下で塑性加工に付することを、

を含むことを特徴とする方法。 - チタン含有材料は、塑性加工の間に、スパッタリングターゲット形状に形状化されることを特徴とする請求項14記載の方法。

- 塑性加工が複数回繰り返されることを特徴とする請求項14記載の方法。

- チタン含有材料は、塑性加工の間、400℃と同等又はそれ以下の温度に維持されることを特徴とする請求項16記載の方法。

- スパッタリングターゲット材はチタン粒子を有し、該チタン粒子の平均結晶粒径は4μmより大きくないことを特徴とする請求項17記載の方法。

- チタン含有材料は、塑性加工の間、400℃よりも高くない温度に維持されることを特徴とする請求項14記載の方法。

- スパッタリングターゲット材はチタン粒子を有し、該チタン粒子の平均結晶粒径は4μmより大きくないことを特徴とする請求項19記載の方法。

- チタン含有材料は、チタンの純度が少なくとも99.99%であることを特徴とする請求項14記載の方法。

- チタン含有材料は、チタンの純度が少なくとも99.9999%であることを特徴とする請求項14記載の方法。

- スパッタリングターゲット材はチタン粒子を有し、該チタン粒子の平均結晶粒径は4μmより大きくないことを特徴とする請求項14記載の方法。

- 加工速度が少なくとも1,000%/秒であることを特徴とする請求項14記載の方法。

- 加工速度が少なくとも2,000%/秒であることを特徴とする請求項14記載の方法。

- 加工速度が少なくとも4,000%/秒であることを特徴とする請求項14記載の方法。

- 加工速度が少なくとも5,000%/秒であることを特徴とする請求項14記載の方法。

- 加工速度が少なくとも6,000%/秒であることを特徴とする請求項14記載の方法。

- スパッタリングターゲット材を製造するための方法であって、該方法は、

アルミニウム含有材料を、少なくとも100%/秒の加工速度を用いて、少なくとも5%の加工率の下で塑性加工に付することを、

を含むことを特徴とする方法。 - アルミニウム含有材料は、塑性加工の間に、スパッタリングターゲット形状に形状化されることを特徴とする請求項29記載の方法。

- 塑性加工が複数回繰り返されることを特徴とする請求項29記載の方法。

- アルミニウム含有材料は、塑性加工の間、450℃より高くない温度に維持されることを特徴とする請求項31記載の方法。

- スパッタリングターゲット材はアルミニウム粒子を有し、該アルミニウム粒子の平均結晶粒径は20μmより大きくないことを特徴とする請求項32記載の方法。

- アルミニウム含有材料は、塑性加工の間、450℃より高くない温度に維持されることを特徴とする請求項29記載の方法。

- スパッタリングターゲット材はアルミニウム粒子を有し、該アルミニウム粒子の平均結晶粒径は20μmより大きくないことを特徴とする請求項34記載の方法。

- スパッタリングターゲット材はアルミニウム粒子を有し、該アルミニウム粒子の平均結晶粒径は10μmより大きくないことを特徴とする請求項34記載の方法。

- スパッタリングターゲット材はアルミニウム粒子を有し、該アルミニウム粒子の平均結晶粒径は4μmより大きくないことを特徴とする請求項34記載の方法。

- スパッタリングターゲット材はアルミニウム粒子を有し、該アルミニウム粒子の平均結晶粒径は2μmより大きくないことを特徴とする請求項34記載の方法。

- アルミニウム含有材料は、アルミニウムの純度が少なくとも99.99%であることを特徴とする請求項29記載の方法。

- アルミニウム含有材料は、アルミニウムの純度が少なくとも99.9999%であることを特徴とする請求項29記載の方法。

- アルミニウム含有材料は、Si,Cu,Ti,Cr,Mn,Zr,Hf及び希土類元素からなる群の中から選択された少なくとも一つの元素からなることを特徴とする請求項29記載の方法。

- スパッタリングターゲット材はアルミニウム粒子を有し、該アルミニウム粒子の平均結晶粒径は20μmより大きくないことを特徴とする請求項29記載の方法。

- スパッタリングターゲット材はアルミニウム粒子を有し、該アルミニウム粒子の平均結晶粒径は10μmより大きくないことを特徴とする請求項29記載の方法。

- スパッタリングターゲット材はアルミニウム粒子を有し、該アルミニウム粒子の平均結晶粒径は4μmより大きくないことを特徴とする請求項29記載の方法。

- スパッタリングターゲット材はアルミニウム粒子を有し、該アルミニウム粒子の平均結晶粒径は2μmより大きくないことを特徴とする請求項29記載の方法。

- 加工速度が少なくとも1,000%/秒であることを特徴とする請求項29記載の方法。

- 加工速度が少なくとも2,000%/秒であることを特徴とする請求項29記載の方法。

- 加工速度が少なくとも4,000%/秒であることを特徴とする請求項29記載の方法。

- 加工速度が少なくとも5,000%/秒であることを特徴とする請求項29記載の方法。

- 加工速度が少なくとも6,000%/秒であることを特徴とする請求項29記載の方法。

- スパッタリングターゲット材を製造するための方法であって、該方法は、

銅含有材料を、少なくとも100%/秒の加工速度を用いて、少なくとも5%の加工率の下で塑性加工に付することを、

を含むことを特徴とする方法。 - 銅含有材料は、塑性加工の間に、スパッタリングターゲット形状に形状化されることを特徴とする請求項50記載の方法。

- 塑性加工が複数回繰り返されることを特徴とする請求項51記載の方法。

- 銅含有材料は、銅の純度が少なくとも99.99%であることを特徴とする請求項51記載の方法。

- 銅含有材料は、銅の純度が少なくとも99.9999%であることを特徴とする請求項51記載の方法。

- 加工速度が少なくとも1,000%/秒であることを特徴とする請求項51記載の方法。

- 加工速度が少なくとも2,000%/秒であることを特徴とする請求項51記載の方法。

- 加工速度が少なくとも4,000%/秒であることを特徴とする請求項51記載の方法。

- 加工速度が少なくとも5,000%/秒であることを特徴とする請求項51記載の方法。

- 加工速度が少なくとも6,000%/秒であることを特徴とする請求項51記載の方法。

- その平均結晶粒径が20μmより大きくないアルミニウム粒子を有してなる材料。

- スパッタリングターゲットの形状である請求項61記載の材料。

- アルミニウムが少なくとも純度99.9999%である請求項61記載の材料。

- Si,Cu,Ti,Cr,Mn,Zr,Hf及び希土類元素からなる群から選択された少なくとも一つの元素からなる請求項61記載の材料。

- アルミニウム粒子の平均結晶粒径が10μmより大きくないことを特徴とする請求項61記載の材料。

- アルミニウム粒子の平均結晶粒径が4μmより大きくないことを特徴とする請求項61記載の材料。

- アルミニウム粒子の平均結晶粒径が2μmより大きくないことを特徴とする請求項61記載の材料。

- その平均結晶粒径が4μmより大きくないチタン粒子からなることを特徴とする材料。

- チタン粒子の平均結晶粒径が2μmより大きくないことを特徴とする請求項68記載の材料。

- スパッタリングターゲットの形状である請求項68記載の材料。

- チタンの純度が少なくとも99.99%であることを特徴とする請求項68記載の材料。

- チタンの純度が少なくとも99.9999%であることを特徴とする請求項68記載の材料。

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| PCT/US2000/028454 WO2001029279A1 (en) | 1999-10-15 | 2000-10-12 | Process for producing sputtering target materials |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2004527650A true JP2004527650A (ja) | 2004-09-09 |

| JP2004527650A5 JP2004527650A5 (ja) | 2004-12-24 |

Family

ID=33029228

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001532258A Pending JP2004527650A (ja) | 2000-10-12 | 2000-10-12 | スパッタリングターゲット材の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2004527650A (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009285671A (ja) * | 2008-05-27 | 2009-12-10 | Washi Kosan Co Ltd | 軽合金製鍛造ホイールとその製造方法 |

| JP2010270401A (ja) * | 2005-09-26 | 2010-12-02 | Taiwan Semiconductor Manufacturing Co Ltd | 消耗材料からなるpvd用ターゲット構造体 |

| CN113649509A (zh) * | 2021-08-13 | 2021-11-16 | 宁波江丰电子材料股份有限公司 | 一种铜靶材及其制备方法 |

| JP7179450B2 (ja) | 2017-09-21 | 2022-11-29 | Jx金属株式会社 | スパッタリング用チタンターゲット及びその製造方法、並びにチタン含有薄膜の製造方法 |

-

2000

- 2000-10-12 JP JP2001532258A patent/JP2004527650A/ja active Pending

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010270401A (ja) * | 2005-09-26 | 2010-12-02 | Taiwan Semiconductor Manufacturing Co Ltd | 消耗材料からなるpvd用ターゲット構造体 |

| US8795486B2 (en) | 2005-09-26 | 2014-08-05 | Taiwan Semiconductor Manufacturing Company, Ltd. | PVD target with end of service life detection capability |

| JP2009285671A (ja) * | 2008-05-27 | 2009-12-10 | Washi Kosan Co Ltd | 軽合金製鍛造ホイールとその製造方法 |

| JP7179450B2 (ja) | 2017-09-21 | 2022-11-29 | Jx金属株式会社 | スパッタリング用チタンターゲット及びその製造方法、並びにチタン含有薄膜の製造方法 |

| CN113649509A (zh) * | 2021-08-13 | 2021-11-16 | 宁波江丰电子材料股份有限公司 | 一种铜靶材及其制备方法 |

| CN113649509B (zh) * | 2021-08-13 | 2024-03-22 | 宁波江丰电子材料股份有限公司 | 一种铜靶材及其制备方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US6423161B1 (en) | High purity aluminum materials | |

| JP4883546B2 (ja) | タンタルスパッタリングターゲットの製造方法 | |

| JP4593475B2 (ja) | タンタルスパッタリングターゲット | |

| JP5114812B2 (ja) | 変形させた金属部材の製造方法 | |

| JP4327460B2 (ja) | 均一な集合組織を有する耐火金属板及び該板を製造する方法 | |

| JP4833515B2 (ja) | 集合組織結晶粒を有する粉末冶金タンタル・スパッタリング・ターゲット | |

| KR19990029673A (ko) | 탄탈스퍼터링타겟과 그 제조방법 및 조립체 | |

| WO2011018895A1 (ja) | スパッタリングターゲットの製造方法及びスパッタリングターゲット | |

| JP2004513228A (ja) | 物理蒸着ターゲット及び金属材料の製造方法 | |

| JP2007530789A (ja) | テクスチャ化結晶粒粉末冶金タンタルスパッタリングターゲット | |

| JP2002518593A (ja) | 微細で一様な構造とテキスチュアを有する金属製品及びその製造方法 | |

| JP2004162117A (ja) | Taスパッタリングターゲット及びその製造方法 | |

| JP5325096B2 (ja) | 銅ターゲット | |

| JPH08232061A (ja) | 高純度チタン材の鍛造方法 | |

| JP3659921B2 (ja) | ターゲット用チタン材の製造方法 | |

| JP2007521140A (ja) | 高い完全度のスパッタリングターゲット材料及びそれを大量に製造する方法 | |

| JP2004527650A (ja) | スパッタリングターゲット材の製造方法 | |

| WO2017209281A1 (ja) | 金スパッタリングターゲット | |

| JP2001316803A (ja) | スパッタリングターゲット材の製造方法 | |

| JP5069201B2 (ja) | ターゲット | |

| WO2019111900A1 (ja) | 金スパッタリングターゲットとその製造方法 | |

| JP2004027358A (ja) | ターゲットの製造方法及びターゲット | |

| JPH10330928A (ja) | スパッタリングターゲット材およびその製造方法 | |

| JP2001115257A (ja) | スパッタリングターゲット材の製造方法 | |

| JP3768807B2 (ja) | 底のある円筒状メタルターゲットの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| AA64 | Notification of invalidation of claim of internal priority (with term) |

Free format text: JAPANESE INTERMEDIATE CODE: A242764 Effective date: 20040615 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20051206 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20060509 |