JP2004507341A - 電極触媒粉末、粉末の製造方法、および同粉末により形成されるデバイス - Google Patents

電極触媒粉末、粉末の製造方法、および同粉末により形成されるデバイス Download PDFInfo

- Publication number

- JP2004507341A JP2004507341A JP2002501565A JP2002501565A JP2004507341A JP 2004507341 A JP2004507341 A JP 2004507341A JP 2002501565 A JP2002501565 A JP 2002501565A JP 2002501565 A JP2002501565 A JP 2002501565A JP 2004507341 A JP2004507341 A JP 2004507341A

- Authority

- JP

- Japan

- Prior art keywords

- particles

- electrocatalyst

- heating

- phase

- carbon

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Ceased

Links

- 239000003054 catalyst Substances 0.000 title claims abstract description 192

- 239000000843 powder Substances 0.000 title claims abstract description 168

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 55

- 239000002245 particle Substances 0.000 claims abstract description 450

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims abstract description 268

- 229910052799 carbon Inorganic materials 0.000 claims abstract description 242

- 238000000034 method Methods 0.000 claims abstract description 209

- 239000002243 precursor Substances 0.000 claims abstract description 186

- 238000010438 heat treatment Methods 0.000 claims abstract description 111

- 239000002131 composite material Substances 0.000 claims abstract description 54

- 239000010411 electrocatalyst Substances 0.000 claims description 308

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 claims description 302

- 229910052751 metal Inorganic materials 0.000 claims description 138

- 239000002184 metal Substances 0.000 claims description 138

- 239000007921 spray Substances 0.000 claims description 101

- 238000006243 chemical reaction Methods 0.000 claims description 94

- 239000007788 liquid Substances 0.000 claims description 93

- 239000012528 membrane Substances 0.000 claims description 85

- 239000000203 mixture Substances 0.000 claims description 85

- 239000000446 fuel Substances 0.000 claims description 84

- 229920000642 polymer Polymers 0.000 claims description 61

- 229910044991 metal oxide Inorganic materials 0.000 claims description 54

- 150000004706 metal oxides Chemical class 0.000 claims description 53

- 238000009826 distribution Methods 0.000 claims description 47

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 claims description 44

- 238000000151 deposition Methods 0.000 claims description 43

- 229920002313 fluoropolymer Polymers 0.000 claims description 32

- 239000003792 electrolyte Substances 0.000 claims description 30

- 229910052759 nickel Inorganic materials 0.000 claims description 22

- 239000011164 primary particle Substances 0.000 claims description 16

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 claims description 15

- 239000006229 carbon black Substances 0.000 claims description 14

- 239000011572 manganese Substances 0.000 claims description 14

- 239000011230 binding agent Substances 0.000 claims description 10

- AMWRITDGCCNYAT-UHFFFAOYSA-L hydroxy(oxo)manganese;manganese Chemical compound [Mn].O[Mn]=O.O[Mn]=O AMWRITDGCCNYAT-UHFFFAOYSA-L 0.000 claims description 10

- 229910010272 inorganic material Inorganic materials 0.000 claims description 10

- 239000002904 solvent Substances 0.000 claims description 10

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical group OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 claims description 8

- 229910052748 manganese Inorganic materials 0.000 claims description 8

- 239000011163 secondary particle Substances 0.000 claims description 8

- 239000011246 composite particle Substances 0.000 claims description 6

- 229920001600 hydrophobic polymer Polymers 0.000 claims description 6

- 229920000620 organic polymer Polymers 0.000 claims description 6

- 229910017052 cobalt Inorganic materials 0.000 claims description 5

- 239000010941 cobalt Substances 0.000 claims description 5

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 claims description 5

- 125000000524 functional group Chemical group 0.000 claims description 5

- QAOWNCQODCNURD-UHFFFAOYSA-N sulfuric acid group Chemical group S(O)(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 claims description 4

- 239000006230 acetylene black Substances 0.000 claims description 3

- 229910000147 aluminium phosphate Inorganic materials 0.000 claims description 3

- 230000002902 bimodal effect Effects 0.000 claims description 3

- 239000006232 furnace black Substances 0.000 claims description 3

- 229920001477 hydrophilic polymer Polymers 0.000 claims description 3

- PWHULOQIROXLJO-UHFFFAOYSA-N Manganese Chemical compound [Mn] PWHULOQIROXLJO-UHFFFAOYSA-N 0.000 claims description 2

- KJTLSVCANCCWHF-UHFFFAOYSA-N Ruthenium Chemical compound [Ru] KJTLSVCANCCWHF-UHFFFAOYSA-N 0.000 claims description 2

- 239000011147 inorganic material Substances 0.000 claims 9

- 229920001940 conductive polymer Polymers 0.000 claims 3

- 229920002134 Carboxymethyl cellulose Polymers 0.000 claims 2

- 239000001768 carboxy methyl cellulose Substances 0.000 claims 2

- 235000010948 carboxy methyl cellulose Nutrition 0.000 claims 2

- 239000008112 carboxymethyl-cellulose Substances 0.000 claims 2

- 239000002322 conducting polymer Substances 0.000 claims 2

- 239000012018 catalyst precursor Substances 0.000 claims 1

- 239000000443 aerosol Substances 0.000 abstract description 22

- 239000010410 layer Substances 0.000 description 379

- 239000003570 air Substances 0.000 description 140

- 239000007789 gas Substances 0.000 description 117

- 210000004027 cell Anatomy 0.000 description 100

- 239000000463 material Substances 0.000 description 95

- 229910052697 platinum Inorganic materials 0.000 description 80

- 229920006362 Teflon® Polymers 0.000 description 78

- 239000012071 phase Substances 0.000 description 77

- 238000009792 diffusion process Methods 0.000 description 74

- MYMOFIZGZYHOMD-UHFFFAOYSA-N Dioxygen Chemical compound O=O MYMOFIZGZYHOMD-UHFFFAOYSA-N 0.000 description 68

- 239000001301 oxygen Substances 0.000 description 68

- 229910052760 oxygen Inorganic materials 0.000 description 68

- 230000002209 hydrophobic effect Effects 0.000 description 59

- -1 hydroxide ions Chemical class 0.000 description 58

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 56

- 239000006185 dispersion Substances 0.000 description 53

- 238000011068 loading method Methods 0.000 description 49

- BFKJFAAPBSQJPD-UHFFFAOYSA-N tetrafluoroethene Chemical group FC(F)=C(F)F BFKJFAAPBSQJPD-UHFFFAOYSA-N 0.000 description 44

- 239000004809 Teflon Substances 0.000 description 42

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 40

- 230000010287 polarization Effects 0.000 description 39

- 239000000725 suspension Substances 0.000 description 38

- 230000000694 effects Effects 0.000 description 36

- 230000008569 process Effects 0.000 description 36

- 239000000976 ink Substances 0.000 description 34

- 239000000243 solution Substances 0.000 description 34

- 239000000758 substrate Substances 0.000 description 34

- 229910002651 NO3 Inorganic materials 0.000 description 33

- 239000004094 surface-active agent Substances 0.000 description 32

- 230000032258 transport Effects 0.000 description 32

- NHNBFGGVMKEFGY-UHFFFAOYSA-N Nitrate Chemical compound [O-][N+]([O-])=O NHNBFGGVMKEFGY-UHFFFAOYSA-N 0.000 description 31

- 230000001965 increasing effect Effects 0.000 description 31

- 238000006722 reduction reaction Methods 0.000 description 31

- 230000002829 reductive effect Effects 0.000 description 31

- 230000008901 benefit Effects 0.000 description 30

- 230000009467 reduction Effects 0.000 description 28

- 239000000126 substance Substances 0.000 description 28

- 239000012159 carrier gas Substances 0.000 description 26

- 230000003197 catalytic effect Effects 0.000 description 26

- 239000011148 porous material Substances 0.000 description 26

- 229920000557 Nafion® Polymers 0.000 description 25

- 238000007254 oxidation reaction Methods 0.000 description 25

- 238000007639 printing Methods 0.000 description 25

- 238000012546 transfer Methods 0.000 description 25

- 229910052709 silver Inorganic materials 0.000 description 24

- 230000006870 function Effects 0.000 description 22

- 230000008021 deposition Effects 0.000 description 21

- 239000012530 fluid Substances 0.000 description 21

- 239000001257 hydrogen Substances 0.000 description 21

- 229910052739 hydrogen Inorganic materials 0.000 description 21

- 230000003647 oxidation Effects 0.000 description 21

- 241000894007 species Species 0.000 description 21

- 229910052757 nitrogen Inorganic materials 0.000 description 20

- 239000011701 zinc Substances 0.000 description 20

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 19

- 230000015572 biosynthetic process Effects 0.000 description 19

- KDLHZDBZIXYQEI-UHFFFAOYSA-N palladium Substances [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 description 19

- 239000004332 silver Substances 0.000 description 19

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 18

- 150000001721 carbon Polymers 0.000 description 18

- 239000010408 film Substances 0.000 description 18

- 150000002739 metals Chemical class 0.000 description 18

- 238000012545 processing Methods 0.000 description 18

- 150000003839 salts Chemical class 0.000 description 18

- 239000010949 copper Substances 0.000 description 17

- 238000005755 formation reaction Methods 0.000 description 16

- 229910052725 zinc Inorganic materials 0.000 description 16

- 150000001875 compounds Chemical class 0.000 description 15

- 238000010586 diagram Methods 0.000 description 15

- 238000004833 X-ray photoelectron spectroscopy Methods 0.000 description 14

- 239000011159 matrix material Substances 0.000 description 14

- 238000002156 mixing Methods 0.000 description 14

- 239000007787 solid Substances 0.000 description 14

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 13

- 238000013461 design Methods 0.000 description 13

- 238000001035 drying Methods 0.000 description 13

- 229910052987 metal hydride Inorganic materials 0.000 description 13

- 150000004681 metal hydrides Chemical class 0.000 description 13

- 238000001694 spray drying Methods 0.000 description 13

- 238000013459 approach Methods 0.000 description 12

- 239000012705 liquid precursor Substances 0.000 description 12

- 239000002609 medium Substances 0.000 description 12

- 239000000047 product Substances 0.000 description 12

- 239000000654 additive Substances 0.000 description 11

- 238000000889 atomisation Methods 0.000 description 11

- 150000007942 carboxylates Chemical class 0.000 description 11

- 239000004020 conductor Substances 0.000 description 11

- 229910052802 copper Inorganic materials 0.000 description 11

- 230000006872 improvement Effects 0.000 description 11

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 10

- 230000008859 change Effects 0.000 description 10

- 238000009472 formulation Methods 0.000 description 10

- 150000002500 ions Chemical class 0.000 description 10

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 10

- KWYUFKZDYYNOTN-UHFFFAOYSA-M Potassium hydroxide Chemical compound [OH-].[K+] KWYUFKZDYYNOTN-UHFFFAOYSA-M 0.000 description 9

- 239000010419 fine particle Substances 0.000 description 9

- 238000007654 immersion Methods 0.000 description 9

- 229910052707 ruthenium Inorganic materials 0.000 description 9

- 229910016978 MnOx Inorganic materials 0.000 description 8

- 150000001412 amines Chemical class 0.000 description 8

- 239000003638 chemical reducing agent Substances 0.000 description 8

- XEEYBQQBJWHFJM-UHFFFAOYSA-N iron Substances [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 8

- GNRSAWUEBMWBQH-UHFFFAOYSA-N oxonickel Chemical compound [Ni]=O GNRSAWUEBMWBQH-UHFFFAOYSA-N 0.000 description 8

- 229910052763 palladium Inorganic materials 0.000 description 8

- 238000005507 spraying Methods 0.000 description 8

- 229910002848 Pt–Ru Inorganic materials 0.000 description 7

- 125000000217 alkyl group Chemical group 0.000 description 7

- 229910045601 alloy Inorganic materials 0.000 description 7

- 239000000956 alloy Substances 0.000 description 7

- 238000005516 engineering process Methods 0.000 description 7

- 229910052742 iron Inorganic materials 0.000 description 7

- 239000003446 ligand Substances 0.000 description 7

- 229910001092 metal group alloy Inorganic materials 0.000 description 7

- 229910052750 molybdenum Inorganic materials 0.000 description 7

- 229910000510 noble metal Inorganic materials 0.000 description 7

- 229910052762 osmium Inorganic materials 0.000 description 7

- 238000001556 precipitation Methods 0.000 description 7

- 239000002356 single layer Substances 0.000 description 7

- 239000010409 thin film Substances 0.000 description 7

- VEXZGXHMUGYJMC-UHFFFAOYSA-M Chloride anion Chemical compound [Cl-] VEXZGXHMUGYJMC-UHFFFAOYSA-M 0.000 description 6

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 6

- 239000002253 acid Substances 0.000 description 6

- 230000002776 aggregation Effects 0.000 description 6

- 239000012298 atmosphere Substances 0.000 description 6

- 230000009286 beneficial effect Effects 0.000 description 6

- 239000007833 carbon precursor Substances 0.000 description 6

- 239000011651 chromium Substances 0.000 description 6

- 238000011156 evaluation Methods 0.000 description 6

- 239000004744 fabric Substances 0.000 description 6

- 229910002804 graphite Inorganic materials 0.000 description 6

- 239000010439 graphite Substances 0.000 description 6

- XLYOFNOQVPJJNP-UHFFFAOYSA-M hydroxide Chemical compound [OH-] XLYOFNOQVPJJNP-UHFFFAOYSA-M 0.000 description 6

- 239000002923 metal particle Substances 0.000 description 6

- 150000004032 porphyrins Chemical class 0.000 description 6

- 238000007650 screen-printing Methods 0.000 description 6

- 238000004062 sedimentation Methods 0.000 description 6

- 238000001179 sorption measurement Methods 0.000 description 6

- 238000004627 transmission electron microscopy Methods 0.000 description 6

- 229910052721 tungsten Inorganic materials 0.000 description 6

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 5

- 229910001260 Pt alloy Inorganic materials 0.000 description 5

- 238000004458 analytical method Methods 0.000 description 5

- 239000007864 aqueous solution Substances 0.000 description 5

- 230000001588 bifunctional effect Effects 0.000 description 5

- 239000003990 capacitor Substances 0.000 description 5

- 229910002092 carbon dioxide Inorganic materials 0.000 description 5

- 238000000354 decomposition reaction Methods 0.000 description 5

- 230000003247 decreasing effect Effects 0.000 description 5

- 239000008367 deionised water Substances 0.000 description 5

- 229910021641 deionized water Inorganic materials 0.000 description 5

- 239000000839 emulsion Substances 0.000 description 5

- 238000004146 energy storage Methods 0.000 description 5

- XLYOFNOQVPJJNP-ZSJDYOACSA-N heavy water Substances [2H]O[2H] XLYOFNOQVPJJNP-ZSJDYOACSA-N 0.000 description 5

- 150000002431 hydrogen Chemical class 0.000 description 5

- 229910052758 niobium Inorganic materials 0.000 description 5

- 239000010955 niobium Substances 0.000 description 5

- 230000035699 permeability Effects 0.000 description 5

- 239000012286 potassium permanganate Substances 0.000 description 5

- 239000000376 reactant Substances 0.000 description 5

- 229910052703 rhodium Inorganic materials 0.000 description 5

- SQGYOTSLMSWVJD-UHFFFAOYSA-N silver(1+) nitrate Chemical compound [Ag+].[O-]N(=O)=O SQGYOTSLMSWVJD-UHFFFAOYSA-N 0.000 description 5

- 239000012798 spherical particle Substances 0.000 description 5

- 229910052715 tantalum Inorganic materials 0.000 description 5

- 229910052718 tin Inorganic materials 0.000 description 5

- 239000011135 tin Substances 0.000 description 5

- 238000002604 ultrasonography Methods 0.000 description 5

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 4

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 4

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 description 4

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 4

- PTFCDOFLOPIGGS-UHFFFAOYSA-N Zinc dication Chemical compound [Zn+2] PTFCDOFLOPIGGS-UHFFFAOYSA-N 0.000 description 4

- 230000002378 acidificating effect Effects 0.000 description 4

- 238000005054 agglomeration Methods 0.000 description 4

- 229910002090 carbon oxide Inorganic materials 0.000 description 4

- 239000003575 carbonaceous material Substances 0.000 description 4

- 229910052804 chromium Inorganic materials 0.000 description 4

- 239000011248 coating agent Substances 0.000 description 4

- 238000000576 coating method Methods 0.000 description 4

- 229910000428 cobalt oxide Inorganic materials 0.000 description 4

- IVMYJDGYRUAWML-UHFFFAOYSA-N cobalt(ii) oxide Chemical compound [Co]=O IVMYJDGYRUAWML-UHFFFAOYSA-N 0.000 description 4

- 238000002485 combustion reaction Methods 0.000 description 4

- 238000005260 corrosion Methods 0.000 description 4

- 230000007797 corrosion Effects 0.000 description 4

- 230000001419 dependent effect Effects 0.000 description 4

- 230000001627 detrimental effect Effects 0.000 description 4

- 229910052737 gold Inorganic materials 0.000 description 4

- 229910052735 hafnium Inorganic materials 0.000 description 4

- 239000012535 impurity Substances 0.000 description 4

- 229910052741 iridium Inorganic materials 0.000 description 4

- 239000006194 liquid suspension Substances 0.000 description 4

- 230000033001 locomotion Effects 0.000 description 4

- BDAGIHXWWSANSR-UHFFFAOYSA-N methanoic acid Natural products OC=O BDAGIHXWWSANSR-UHFFFAOYSA-N 0.000 description 4

- 239000003345 natural gas Substances 0.000 description 4

- 229910000480 nickel oxide Inorganic materials 0.000 description 4

- JTJMJGYZQZDUJJ-UHFFFAOYSA-N phencyclidine Chemical class C1CCCCN1C1(C=2C=CC=CC=2)CCCCC1 JTJMJGYZQZDUJJ-UHFFFAOYSA-N 0.000 description 4

- 229920001343 polytetrafluoroethylene Polymers 0.000 description 4

- 239000004810 polytetrafluoroethylene Substances 0.000 description 4

- 238000003825 pressing Methods 0.000 description 4

- 229910052702 rhenium Inorganic materials 0.000 description 4

- WOCIAKWEIIZHES-UHFFFAOYSA-N ruthenium(iv) oxide Chemical compound O=[Ru]=O WOCIAKWEIIZHES-UHFFFAOYSA-N 0.000 description 4

- 238000000926 separation method Methods 0.000 description 4

- 239000010944 silver (metal) Substances 0.000 description 4

- 239000002002 slurry Substances 0.000 description 4

- 229910052717 sulfur Inorganic materials 0.000 description 4

- 239000011593 sulfur Substances 0.000 description 4

- 229910052719 titanium Inorganic materials 0.000 description 4

- 239000010936 titanium Substances 0.000 description 4

- 229910052720 vanadium Inorganic materials 0.000 description 4

- 238000009736 wetting Methods 0.000 description 4

- 239000000080 wetting agent Substances 0.000 description 4

- 229910052726 zirconium Inorganic materials 0.000 description 4

- BVKZGUZCCUSVTD-UHFFFAOYSA-L Carbonate Chemical compound [O-]C([O-])=O BVKZGUZCCUSVTD-UHFFFAOYSA-L 0.000 description 3

- 229910002621 H2PtCl6 Inorganic materials 0.000 description 3

- 239000012697 Mn precursor Substances 0.000 description 3

- 238000002441 X-ray diffraction Methods 0.000 description 3

- 230000000996 additive effect Effects 0.000 description 3

- 239000000853 adhesive Substances 0.000 description 3

- 230000001070 adhesive effect Effects 0.000 description 3

- 238000005275 alloying Methods 0.000 description 3

- 125000003118 aryl group Chemical group 0.000 description 3

- 230000000712 assembly Effects 0.000 description 3

- 238000000429 assembly Methods 0.000 description 3

- 239000002585 base Substances 0.000 description 3

- 125000002915 carbonyl group Chemical group [*:2]C([*:1])=O 0.000 description 3

- 238000006555 catalytic reaction Methods 0.000 description 3

- 239000013626 chemical specie Substances 0.000 description 3

- ORTQZVOHEJQUHG-UHFFFAOYSA-L copper(II) chloride Chemical compound Cl[Cu]Cl ORTQZVOHEJQUHG-UHFFFAOYSA-L 0.000 description 3

- XTVVROIMIGLXTD-UHFFFAOYSA-N copper(II) nitrate Chemical compound [Cu+2].[O-][N+]([O-])=O.[O-][N+]([O-])=O XTVVROIMIGLXTD-UHFFFAOYSA-N 0.000 description 3

- 230000007423 decrease Effects 0.000 description 3

- 230000002950 deficient Effects 0.000 description 3

- 229910001882 dioxygen Inorganic materials 0.000 description 3

- 238000007599 discharging Methods 0.000 description 3

- 238000001704 evaporation Methods 0.000 description 3

- 230000008020 evaporation Effects 0.000 description 3

- 239000010931 gold Substances 0.000 description 3

- 150000004820 halides Chemical class 0.000 description 3

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 3

- 238000003384 imaging method Methods 0.000 description 3

- 238000010348 incorporation Methods 0.000 description 3

- 230000003993 interaction Effects 0.000 description 3

- 229910052747 lanthanoid Inorganic materials 0.000 description 3

- 229910001416 lithium ion Inorganic materials 0.000 description 3

- 230000007774 longterm Effects 0.000 description 3

- 238000005259 measurement Methods 0.000 description 3

- 230000003287 optical effect Effects 0.000 description 3

- 239000005486 organic electrolyte Substances 0.000 description 3

- 150000002902 organometallic compounds Chemical class 0.000 description 3

- 230000001590 oxidative effect Effects 0.000 description 3

- 238000012856 packing Methods 0.000 description 3

- CLSUSRZJUQMOHH-UHFFFAOYSA-L platinum dichloride Chemical compound Cl[Pt]Cl CLSUSRZJUQMOHH-UHFFFAOYSA-L 0.000 description 3

- 229920000570 polyether Polymers 0.000 description 3

- 238000002360 preparation method Methods 0.000 description 3

- 238000000197 pyrolysis Methods 0.000 description 3

- KZJPVUDYAMEDRM-UHFFFAOYSA-M silver;2,2,2-trifluoroacetate Chemical compound [Ag+].[O-]C(=O)C(F)(F)F KZJPVUDYAMEDRM-UHFFFAOYSA-M 0.000 description 3

- 238000003860 storage Methods 0.000 description 3

- 238000003786 synthesis reaction Methods 0.000 description 3

- 238000012360 testing method Methods 0.000 description 3

- 229910052727 yttrium Inorganic materials 0.000 description 3

- WUOACPNHFRMFPN-SECBINFHSA-N (S)-(-)-alpha-terpineol Chemical compound CC1=CC[C@@H](C(C)(C)O)CC1 WUOACPNHFRMFPN-SECBINFHSA-N 0.000 description 2

- QPLDLSVMHZLSFG-UHFFFAOYSA-N Copper oxide Chemical compound [Cu]=O QPLDLSVMHZLSFG-UHFFFAOYSA-N 0.000 description 2

- 239000005751 Copper oxide Substances 0.000 description 2

- 229910021592 Copper(II) chloride Inorganic materials 0.000 description 2

- XTHFKEDIFFGKHM-UHFFFAOYSA-N Dimethoxyethane Chemical compound COCCOC XTHFKEDIFFGKHM-UHFFFAOYSA-N 0.000 description 2

- 241000196324 Embryophyta Species 0.000 description 2

- 239000004593 Epoxy Substances 0.000 description 2

- OAKJQQAXSVQMHS-UHFFFAOYSA-N Hydrazine Chemical compound NN OAKJQQAXSVQMHS-UHFFFAOYSA-N 0.000 description 2

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 2

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 description 2

- UQSXHKLRYXJYBZ-UHFFFAOYSA-N Iron oxide Chemical compound [Fe]=O UQSXHKLRYXJYBZ-UHFFFAOYSA-N 0.000 description 2

- LRHPLDYGYMQRHN-UHFFFAOYSA-N N-Butanol Chemical compound CCCCO LRHPLDYGYMQRHN-UHFFFAOYSA-N 0.000 description 2

- 229910018058 Ni-Co-Al Inorganic materials 0.000 description 2

- 229910018144 Ni—Co—Al Inorganic materials 0.000 description 2

- XYFCBTPGUUZFHI-UHFFFAOYSA-N Phosphine Chemical compound P XYFCBTPGUUZFHI-UHFFFAOYSA-N 0.000 description 2

- 229920003171 Poly (ethylene oxide) Polymers 0.000 description 2

- 239000004721 Polyphenylene oxide Substances 0.000 description 2

- 239000002262 Schiff base Substances 0.000 description 2

- 150000004753 Schiff bases Chemical class 0.000 description 2

- FOIXSVOLVBLSDH-UHFFFAOYSA-N Silver ion Chemical compound [Ag+] FOIXSVOLVBLSDH-UHFFFAOYSA-N 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-L Sulfate Chemical compound [O-]S([O-])(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-L 0.000 description 2

- KKEYFWRCBNTPAC-UHFFFAOYSA-N Terephthalic acid Chemical compound OC(=O)C1=CC=C(C(O)=O)C=C1 KKEYFWRCBNTPAC-UHFFFAOYSA-N 0.000 description 2

- WGLPBDUCMAPZCE-UHFFFAOYSA-N Trioxochromium Chemical compound O=[Cr](=O)=O WGLPBDUCMAPZCE-UHFFFAOYSA-N 0.000 description 2

- 229920004896 Triton X-405 Polymers 0.000 description 2

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 2

- 239000011149 active material Substances 0.000 description 2

- 230000002411 adverse Effects 0.000 description 2

- 239000004964 aerogel Substances 0.000 description 2

- 238000004220 aggregation Methods 0.000 description 2

- 150000001298 alcohols Chemical class 0.000 description 2

- 150000004703 alkoxides Chemical class 0.000 description 2

- 125000005599 alkyl carboxylate group Chemical group 0.000 description 2

- OVKDFILSBMEKLT-UHFFFAOYSA-N alpha-Terpineol Natural products CC(=C)C1(O)CCC(C)=CC1 OVKDFILSBMEKLT-UHFFFAOYSA-N 0.000 description 2

- 229940088601 alpha-terpineol Drugs 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 2

- 229910003481 amorphous carbon Inorganic materials 0.000 description 2

- 239000003945 anionic surfactant Substances 0.000 description 2

- NOWPEMKUZKNSGG-UHFFFAOYSA-N azane;platinum(2+) Chemical compound N.N.N.N.[Pt+2] NOWPEMKUZKNSGG-UHFFFAOYSA-N 0.000 description 2

- QMKYBPDZANOJGF-UHFFFAOYSA-N benzene-1,3,5-tricarboxylic acid Chemical compound OC(=O)C1=CC(C(O)=O)=CC(C(O)=O)=C1 QMKYBPDZANOJGF-UHFFFAOYSA-N 0.000 description 2

- WPYMKLBDIGXBTP-UHFFFAOYSA-N benzoic acid Chemical compound OC(=O)C1=CC=CC=C1 WPYMKLBDIGXBTP-UHFFFAOYSA-N 0.000 description 2

- UORVGPXVDQYIDP-UHFFFAOYSA-N borane Chemical compound B UORVGPXVDQYIDP-UHFFFAOYSA-N 0.000 description 2

- 229910000085 borane Inorganic materials 0.000 description 2

- 238000004364 calculation method Methods 0.000 description 2

- 239000001569 carbon dioxide Substances 0.000 description 2

- 125000003178 carboxy group Chemical group [H]OC(*)=O 0.000 description 2

- 150000001732 carboxylic acid derivatives Chemical group 0.000 description 2

- 239000012682 cationic precursor Substances 0.000 description 2

- 239000002738 chelating agent Substances 0.000 description 2

- 239000007795 chemical reaction product Substances 0.000 description 2

- 239000003795 chemical substances by application Substances 0.000 description 2

- 229910000423 chromium oxide Inorganic materials 0.000 description 2

- 238000009833 condensation Methods 0.000 description 2

- 230000005494 condensation Effects 0.000 description 2

- 238000010276 construction Methods 0.000 description 2

- 239000000112 cooling gas Substances 0.000 description 2

- 229910000431 copper oxide Inorganic materials 0.000 description 2

- OPQARKPSCNTWTJ-UHFFFAOYSA-L copper(ii) acetate Chemical compound [Cu+2].CC([O-])=O.CC([O-])=O OPQARKPSCNTWTJ-UHFFFAOYSA-L 0.000 description 2

- 238000005336 cracking Methods 0.000 description 2

- 239000013078 crystal Substances 0.000 description 2

- 238000011161 development Methods 0.000 description 2

- 230000005611 electricity Effects 0.000 description 2

- 238000000840 electrochemical analysis Methods 0.000 description 2

- 238000005530 etching Methods 0.000 description 2

- 239000012527 feed solution Substances 0.000 description 2

- 239000000835 fiber Substances 0.000 description 2

- 230000009969 flowable effect Effects 0.000 description 2

- 125000001153 fluoro group Chemical group F* 0.000 description 2

- NBVXSUQYWXRMNV-UHFFFAOYSA-N fluoromethane Chemical class FC NBVXSUQYWXRMNV-UHFFFAOYSA-N 0.000 description 2

- 229910003472 fullerene Inorganic materials 0.000 description 2

- 229910052733 gallium Inorganic materials 0.000 description 2

- 229910052738 indium Inorganic materials 0.000 description 2

- 238000001764 infiltration Methods 0.000 description 2

- 230000008595 infiltration Effects 0.000 description 2

- 238000007641 inkjet printing Methods 0.000 description 2

- 150000002484 inorganic compounds Chemical class 0.000 description 2

- 229910000765 intermetallic Inorganic materials 0.000 description 2

- 230000037427 ion transport Effects 0.000 description 2

- QQVIHTHCMHWDBS-UHFFFAOYSA-N isophthalic acid Chemical compound OC(=O)C1=CC=CC(C(O)=O)=C1 QQVIHTHCMHWDBS-UHFFFAOYSA-N 0.000 description 2

- 239000003273 ketjen black Substances 0.000 description 2

- 239000002346 layers by function Substances 0.000 description 2

- 230000000670 limiting effect Effects 0.000 description 2

- 239000011244 liquid electrolyte Substances 0.000 description 2

- 239000007791 liquid phase Substances 0.000 description 2

- 230000007246 mechanism Effects 0.000 description 2

- 238000002844 melting Methods 0.000 description 2

- 230000008018 melting Effects 0.000 description 2

- 150000002736 metal compounds Chemical class 0.000 description 2

- 239000012702 metal oxide precursor Substances 0.000 description 2

- 230000005012 migration Effects 0.000 description 2

- 238000013508 migration Methods 0.000 description 2

- 239000003607 modifier Substances 0.000 description 2

- 239000013307 optical fiber Substances 0.000 description 2

- 150000002894 organic compounds Chemical class 0.000 description 2

- 125000000962 organic group Chemical group 0.000 description 2

- SYQBFIAQOQZEGI-UHFFFAOYSA-N osmium atom Chemical compound [Os] SYQBFIAQOQZEGI-UHFFFAOYSA-N 0.000 description 2

- 239000007800 oxidant agent Substances 0.000 description 2

- PIBWKRNGBLPSSY-UHFFFAOYSA-L palladium(II) chloride Chemical group Cl[Pd]Cl PIBWKRNGBLPSSY-UHFFFAOYSA-L 0.000 description 2

- GPNDARIEYHPYAY-UHFFFAOYSA-N palladium(ii) nitrate Chemical compound [Pd+2].[O-][N+]([O-])=O.[O-][N+]([O-])=O GPNDARIEYHPYAY-UHFFFAOYSA-N 0.000 description 2

- 239000011236 particulate material Substances 0.000 description 2

- 230000037361 pathway Effects 0.000 description 2

- 150000002978 peroxides Chemical class 0.000 description 2

- OJMIONKXNSYLSR-UHFFFAOYSA-N phosphorous acid Chemical compound OP(O)O OJMIONKXNSYLSR-UHFFFAOYSA-N 0.000 description 2

- 239000011295 pitch Substances 0.000 description 2

- 210000002381 plasma Anatomy 0.000 description 2

- 229920000728 polyester Polymers 0.000 description 2

- 229910052700 potassium Inorganic materials 0.000 description 2

- 238000010791 quenching Methods 0.000 description 2

- 238000004151 rapid thermal annealing Methods 0.000 description 2

- 238000001289 rapid thermal chemical vapour deposition Methods 0.000 description 2

- 230000035484 reaction time Effects 0.000 description 2

- 230000009257 reactivity Effects 0.000 description 2

- 238000011084 recovery Methods 0.000 description 2

- 229910001925 ruthenium oxide Inorganic materials 0.000 description 2

- 229910052706 scandium Inorganic materials 0.000 description 2

- 239000000377 silicon dioxide Substances 0.000 description 2

- LKZMBDSASOBTPN-UHFFFAOYSA-L silver carbonate Substances [Ag].[O-]C([O-])=O LKZMBDSASOBTPN-UHFFFAOYSA-L 0.000 description 2

- 239000011734 sodium Substances 0.000 description 2

- 229910052596 spinel Inorganic materials 0.000 description 2

- 239000011029 spinel Substances 0.000 description 2

- 238000009718 spray deposition Methods 0.000 description 2

- 238000005118 spray pyrolysis Methods 0.000 description 2

- 239000010935 stainless steel Substances 0.000 description 2

- 229910001220 stainless steel Inorganic materials 0.000 description 2

- 239000007858 starting material Substances 0.000 description 2

- 229910000314 transition metal oxide Inorganic materials 0.000 description 2

- ARCGXLSVLAOJQL-UHFFFAOYSA-N trimellitic acid Chemical compound OC(=O)C1=CC=C(C(O)=O)C(C(O)=O)=C1 ARCGXLSVLAOJQL-UHFFFAOYSA-N 0.000 description 2

- 238000001075 voltammogram Methods 0.000 description 2

- NWONKYPBYAMBJT-UHFFFAOYSA-L zinc sulfate Chemical compound [Zn+2].[O-]S([O-])(=O)=O NWONKYPBYAMBJT-UHFFFAOYSA-L 0.000 description 2

- ZXSQEZNORDWBGZ-UHFFFAOYSA-N 1,3-dihydropyrrolo[2,3-b]pyridin-2-one Chemical compound C1=CN=C2NC(=O)CC2=C1 ZXSQEZNORDWBGZ-UHFFFAOYSA-N 0.000 description 1

- LNETULKMXZVUST-UHFFFAOYSA-N 1-naphthoic acid Chemical compound C1=CC=C2C(C(=O)O)=CC=CC2=C1 LNETULKMXZVUST-UHFFFAOYSA-N 0.000 description 1

- OSWFIVFLDKOXQC-UHFFFAOYSA-N 4-(3-methoxyphenyl)aniline Chemical compound COC1=CC=CC(C=2C=CC(N)=CC=2)=C1 OSWFIVFLDKOXQC-UHFFFAOYSA-N 0.000 description 1

- QTBSBXVTEAMEQO-UHFFFAOYSA-M Acetate Chemical compound CC([O-])=O QTBSBXVTEAMEQO-UHFFFAOYSA-M 0.000 description 1

- 239000005711 Benzoic acid Substances 0.000 description 1

- UGFAIRIUMAVXCW-UHFFFAOYSA-N Carbon monoxide Chemical compound [O+]#[C-] UGFAIRIUMAVXCW-UHFFFAOYSA-N 0.000 description 1

- 229910052693 Europium Inorganic materials 0.000 description 1

- 229910003603 H2PdCl4 Inorganic materials 0.000 description 1

- 206010021143 Hypoxia Diseases 0.000 description 1

- 229910019981 La1-xCaxCoO3 Inorganic materials 0.000 description 1

- 229910002335 LaNi5 Inorganic materials 0.000 description 1

- HBBGRARXTFLTSG-UHFFFAOYSA-N Lithium ion Chemical compound [Li+] HBBGRARXTFLTSG-UHFFFAOYSA-N 0.000 description 1

- 229910017676 MgTiO3 Inorganic materials 0.000 description 1

- 229910015667 MoO4 Inorganic materials 0.000 description 1

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 1

- 229910003244 Na2PdCl4 Inorganic materials 0.000 description 1

- 229910000990 Ni alloy Inorganic materials 0.000 description 1

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 1

- 229910018553 Ni—O Inorganic materials 0.000 description 1

- 239000004677 Nylon Substances 0.000 description 1

- CBENFWSGALASAD-UHFFFAOYSA-N Ozone Chemical compound [O-][O+]=O CBENFWSGALASAD-UHFFFAOYSA-N 0.000 description 1

- 229910019142 PO4 Inorganic materials 0.000 description 1

- 239000012696 Pd precursors Substances 0.000 description 1

- 239000004952 Polyamide Substances 0.000 description 1

- 239000004372 Polyvinyl alcohol Substances 0.000 description 1

- 229910019029 PtCl4 Inorganic materials 0.000 description 1

- 229910002849 PtRu Inorganic materials 0.000 description 1

- 229910000929 Ru alloy Inorganic materials 0.000 description 1

- 229910052772 Samarium Inorganic materials 0.000 description 1

- WDXWKUDBPNCHTK-UHFFFAOYSA-N [N]=O.CN(C)C Chemical class [N]=O.CN(C)C WDXWKUDBPNCHTK-UHFFFAOYSA-N 0.000 description 1

- KSHLPUIIJIOBOQ-UHFFFAOYSA-N [O--].[O--].[O--].[O--].[Co++].[Ni++] Chemical compound [O--].[O--].[O--].[O--].[Co++].[Ni++] KSHLPUIIJIOBOQ-UHFFFAOYSA-N 0.000 description 1

- XHCLAFWTIXFWPH-UHFFFAOYSA-N [O-2].[O-2].[O-2].[O-2].[O-2].[V+5].[V+5] Chemical compound [O-2].[O-2].[O-2].[O-2].[O-2].[V+5].[V+5] XHCLAFWTIXFWPH-UHFFFAOYSA-N 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- 230000001133 acceleration Effects 0.000 description 1

- 238000009825 accumulation Methods 0.000 description 1

- 239000003929 acidic solution Substances 0.000 description 1

- 150000007513 acids Chemical class 0.000 description 1

- 230000003213 activating effect Effects 0.000 description 1

- 239000013543 active substance Substances 0.000 description 1

- 239000012790 adhesive layer Substances 0.000 description 1

- 229910000086 alane Inorganic materials 0.000 description 1

- 125000003172 aldehyde group Chemical group 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- 229910052784 alkaline earth metal Inorganic materials 0.000 description 1

- HSFWRNGVRCDJHI-UHFFFAOYSA-N alpha-acetylene Natural products C#C HSFWRNGVRCDJHI-UHFFFAOYSA-N 0.000 description 1

- 239000012080 ambient air Substances 0.000 description 1

- 150000001408 amides Chemical class 0.000 description 1

- QZPSXPBJTPJTSZ-UHFFFAOYSA-N aqua regia Chemical compound Cl.O[N+]([O-])=O QZPSXPBJTPJTSZ-UHFFFAOYSA-N 0.000 description 1

- 239000011260 aqueous acid Substances 0.000 description 1

- 239000012736 aqueous medium Substances 0.000 description 1

- 238000000149 argon plasma sintering Methods 0.000 description 1

- 125000004429 atom Chemical group 0.000 description 1

- 230000001580 bacterial effect Effects 0.000 description 1

- 229910052788 barium Inorganic materials 0.000 description 1

- 230000004888 barrier function Effects 0.000 description 1

- 239000003637 basic solution Substances 0.000 description 1

- 235000010233 benzoic acid Nutrition 0.000 description 1

- WHRVRSCEWKLAHX-LQDWTQKMSA-N benzylpenicillin procaine Chemical compound [H+].CCN(CC)CCOC(=O)C1=CC=C(N)C=C1.N([C@H]1[C@H]2SC([C@@H](N2C1=O)C([O-])=O)(C)C)C(=O)CC1=CC=CC=C1 WHRVRSCEWKLAHX-LQDWTQKMSA-N 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 238000007664 blowing Methods 0.000 description 1

- UORVGPXVDQYIDP-BJUDXGSMSA-N borane Chemical class [10BH3] UORVGPXVDQYIDP-BJUDXGSMSA-N 0.000 description 1

- WVMHLYQJPRXKLC-UHFFFAOYSA-N borane;n,n-dimethylmethanamine Chemical compound B.CN(C)C WVMHLYQJPRXKLC-UHFFFAOYSA-N 0.000 description 1

- 229910052793 cadmium Inorganic materials 0.000 description 1

- 238000001354 calcination Methods 0.000 description 1

- 229910052791 calcium Inorganic materials 0.000 description 1

- 125000004432 carbon atom Chemical group C* 0.000 description 1

- 239000002041 carbon nanotube Substances 0.000 description 1

- 229910021393 carbon nanotube Inorganic materials 0.000 description 1

- RBNGONPWBVARIG-UHFFFAOYSA-N carbonic acid;2-hydroxyacetic acid Chemical class OC(O)=O.OCC(O)=O RBNGONPWBVARIG-UHFFFAOYSA-N 0.000 description 1

- WIKQEUJFZPCFNJ-UHFFFAOYSA-N carbonic acid;silver Chemical compound [Ag].[Ag].OC(O)=O WIKQEUJFZPCFNJ-UHFFFAOYSA-N 0.000 description 1

- 150000001735 carboxylic acids Chemical class 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 125000002091 cationic group Chemical group 0.000 description 1

- 150000001768 cations Chemical class 0.000 description 1

- 230000010267 cellular communication Effects 0.000 description 1

- 239000001913 cellulose Substances 0.000 description 1

- 229920002678 cellulose Polymers 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 238000012512 characterization method Methods 0.000 description 1

- 150000003841 chloride salts Chemical class 0.000 description 1

- 229910001914 chlorine tetroxide Inorganic materials 0.000 description 1

- UBFMILMLANTYEU-UHFFFAOYSA-H chromium(3+);oxalate Chemical compound [Cr+3].[Cr+3].[O-]C(=O)C([O-])=O.[O-]C(=O)C([O-])=O.[O-]C(=O)C([O-])=O UBFMILMLANTYEU-UHFFFAOYSA-H 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- UFMZWBIQTDUYBN-UHFFFAOYSA-N cobalt dinitrate Chemical compound [Co+2].[O-][N+]([O-])=O.[O-][N+]([O-])=O UFMZWBIQTDUYBN-UHFFFAOYSA-N 0.000 description 1

- 229910001981 cobalt nitrate Inorganic materials 0.000 description 1

- 229910052681 coesite Inorganic materials 0.000 description 1

- 239000000084 colloidal system Substances 0.000 description 1

- 230000002860 competitive effect Effects 0.000 description 1

- 239000011530 conductive current collector Substances 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- YRNNKGFMTBWUGL-UHFFFAOYSA-L copper(ii) perchlorate Chemical compound [Cu+2].[O-]Cl(=O)(=O)=O.[O-]Cl(=O)(=O)=O YRNNKGFMTBWUGL-UHFFFAOYSA-L 0.000 description 1

- 229910052593 corundum Inorganic materials 0.000 description 1

- 229910052906 cristobalite Inorganic materials 0.000 description 1

- 230000001351 cycling effect Effects 0.000 description 1

- 230000007812 deficiency Effects 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- 238000000280 densification Methods 0.000 description 1

- 238000005137 deposition process Methods 0.000 description 1

- 239000003989 dielectric material Substances 0.000 description 1

- AJNVQOSZGJRYEI-UHFFFAOYSA-N digallium;oxygen(2-) Chemical compound [O-2].[O-2].[O-2].[Ga+3].[Ga+3] AJNVQOSZGJRYEI-UHFFFAOYSA-N 0.000 description 1

- ZOSVFAIIFHTUEG-UHFFFAOYSA-L dipotassium;dihydroxide Chemical compound [OH-].[OH-].[K+].[K+] ZOSVFAIIFHTUEG-UHFFFAOYSA-L 0.000 description 1

- 239000002270 dispersing agent Substances 0.000 description 1

- 239000004815 dispersion polymer Substances 0.000 description 1

- 239000003814 drug Substances 0.000 description 1

- 229940079593 drug Drugs 0.000 description 1

- 230000009977 dual effect Effects 0.000 description 1

- 238000010410 dusting Methods 0.000 description 1

- 230000005684 electric field Effects 0.000 description 1

- 238000002848 electrochemical method Methods 0.000 description 1

- 238000003487 electrochemical reaction Methods 0.000 description 1

- 238000004070 electrodeposition Methods 0.000 description 1

- 239000008151 electrolyte solution Substances 0.000 description 1

- 230000005670 electromagnetic radiation Effects 0.000 description 1

- 238000001962 electrophoresis Methods 0.000 description 1

- 238000009713 electroplating Methods 0.000 description 1

- 238000004924 electrostatic deposition Methods 0.000 description 1

- 239000012717 electrostatic precipitator Substances 0.000 description 1

- 230000002708 enhancing effect Effects 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- 125000002534 ethynyl group Chemical group [H]C#C* 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 238000011049 filling Methods 0.000 description 1

- 238000001914 filtration Methods 0.000 description 1

- 238000007667 floating Methods 0.000 description 1

- 239000004811 fluoropolymer Substances 0.000 description 1

- 238000005187 foaming Methods 0.000 description 1

- 235000019253 formic acid Nutrition 0.000 description 1

- LNTHITQWFMADLM-UHFFFAOYSA-N gallic acid Chemical compound OC(=O)C1=CC(O)=C(O)C(O)=C1 LNTHITQWFMADLM-UHFFFAOYSA-N 0.000 description 1

- 229910001195 gallium oxide Inorganic materials 0.000 description 1

- 239000011245 gel electrolyte Substances 0.000 description 1

- 229910052732 germanium Inorganic materials 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 230000009477 glass transition Effects 0.000 description 1

- 235000012209 glucono delta-lactone Nutrition 0.000 description 1

- 230000005484 gravity Effects 0.000 description 1

- 238000007646 gravure printing Methods 0.000 description 1

- 229910003439 heavy metal oxide Inorganic materials 0.000 description 1

- 239000007970 homogeneous dispersion Substances 0.000 description 1

- 238000007731 hot pressing Methods 0.000 description 1

- 210000004754 hybrid cell Anatomy 0.000 description 1

- 150000002429 hydrazines Chemical class 0.000 description 1

- 229930195733 hydrocarbon Natural products 0.000 description 1

- 150000002430 hydrocarbons Chemical class 0.000 description 1

- 238000005286 illumination Methods 0.000 description 1

- 238000003018 immunoassay Methods 0.000 description 1

- 229910003437 indium oxide Inorganic materials 0.000 description 1

- PJXISJQVUVHSOJ-UHFFFAOYSA-N indium(iii) oxide Chemical compound [O-2].[O-2].[O-2].[In+3].[In+3] PJXISJQVUVHSOJ-UHFFFAOYSA-N 0.000 description 1

- AMGQUBHHOARCQH-UHFFFAOYSA-N indium;oxotin Chemical compound [In].[Sn]=O AMGQUBHHOARCQH-UHFFFAOYSA-N 0.000 description 1

- 229910052500 inorganic mineral Inorganic materials 0.000 description 1

- 229910017053 inorganic salt Inorganic materials 0.000 description 1

- 239000011810 insulating material Substances 0.000 description 1

- 238000009413 insulation Methods 0.000 description 1

- 239000012212 insulator Substances 0.000 description 1

- 230000010354 integration Effects 0.000 description 1

- HTXDPTMKBJXEOW-UHFFFAOYSA-N iridium(IV) oxide Inorganic materials O=[Ir]=O HTXDPTMKBJXEOW-UHFFFAOYSA-N 0.000 description 1

- 230000002427 irreversible effect Effects 0.000 description 1

- 238000001540 jet deposition Methods 0.000 description 1

- 238000004898 kneading Methods 0.000 description 1

- 150000002602 lanthanoids Chemical class 0.000 description 1

- 229910052746 lanthanum Inorganic materials 0.000 description 1

- 239000000314 lubricant Substances 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- NUJOXMJBOLGQSY-UHFFFAOYSA-N manganese dioxide Inorganic materials O=[Mn]=O NUJOXMJBOLGQSY-UHFFFAOYSA-N 0.000 description 1

- MIVBAHRSNUNMPP-UHFFFAOYSA-N manganese(2+);dinitrate Chemical compound [Mn+2].[O-][N+]([O-])=O.[O-][N+]([O-])=O MIVBAHRSNUNMPP-UHFFFAOYSA-N 0.000 description 1

- PPNAOCWZXJOHFK-UHFFFAOYSA-N manganese(2+);oxygen(2-) Chemical compound [O-2].[Mn+2] PPNAOCWZXJOHFK-UHFFFAOYSA-N 0.000 description 1

- 229910052753 mercury Inorganic materials 0.000 description 1

- 229910021645 metal ion Inorganic materials 0.000 description 1

- 239000002082 metal nanoparticle Substances 0.000 description 1

- 229910001960 metal nitrate Inorganic materials 0.000 description 1

- 229910021404 metallic carbon Inorganic materials 0.000 description 1

- WSFSSNUMVMOOMR-NJFSPNSNSA-N methanone Chemical compound O=[14CH2] WSFSSNUMVMOOMR-NJFSPNSNSA-N 0.000 description 1

- 238000003801 milling Methods 0.000 description 1

- 239000011707 mineral Substances 0.000 description 1

- 229910003455 mixed metal oxide Inorganic materials 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 239000011733 molybdenum Substances 0.000 description 1

- QXYJCZRRLLQGCR-UHFFFAOYSA-N molybdenum(IV) oxide Inorganic materials O=[Mo]=O QXYJCZRRLLQGCR-UHFFFAOYSA-N 0.000 description 1

- URXNVXOMQQCBHS-UHFFFAOYSA-N naphthalene;sodium Chemical compound [Na].C1=CC=CC2=CC=CC=C21 URXNVXOMQQCBHS-UHFFFAOYSA-N 0.000 description 1

- 230000007935 neutral effect Effects 0.000 description 1

- KBJMLQFLOWQJNF-UHFFFAOYSA-N nickel(ii) nitrate Chemical compound [Ni+2].[O-][N+]([O-])=O.[O-][N+]([O-])=O KBJMLQFLOWQJNF-UHFFFAOYSA-N 0.000 description 1

- GUCVJGMIXFAOAE-UHFFFAOYSA-N niobium atom Chemical compound [Nb] GUCVJGMIXFAOAE-UHFFFAOYSA-N 0.000 description 1

- 229910017604 nitric acid Inorganic materials 0.000 description 1

- 239000002736 nonionic surfactant Substances 0.000 description 1

- 229920001778 nylon Polymers 0.000 description 1

- 150000007524 organic acids Chemical class 0.000 description 1

- 235000005985 organic acids Nutrition 0.000 description 1

- 239000013110 organic ligand Substances 0.000 description 1

- 239000003960 organic solvent Substances 0.000 description 1

- MPQXHAGKBWFSNV-UHFFFAOYSA-N oxidophosphanium Chemical class [PH3]=O MPQXHAGKBWFSNV-UHFFFAOYSA-N 0.000 description 1

- YTBWYQYUOZHUKJ-UHFFFAOYSA-N oxocobalt;oxonickel Chemical compound [Co]=O.[Ni]=O YTBWYQYUOZHUKJ-UHFFFAOYSA-N 0.000 description 1

- PQQKPALAQIIWST-UHFFFAOYSA-N oxomolybdenum Chemical compound [Mo]=O PQQKPALAQIIWST-UHFFFAOYSA-N 0.000 description 1

- VVRQVWSVLMGPRN-UHFFFAOYSA-N oxotungsten Chemical compound [W]=O VVRQVWSVLMGPRN-UHFFFAOYSA-N 0.000 description 1

- 125000004430 oxygen atom Chemical group O* 0.000 description 1

- RVTZCBVAJQQJTK-UHFFFAOYSA-N oxygen(2-);zirconium(4+) Chemical compound [O-2].[O-2].[Zr+4] RVTZCBVAJQQJTK-UHFFFAOYSA-N 0.000 description 1

- 230000036961 partial effect Effects 0.000 description 1

- VLTRZXGMWDSKGL-UHFFFAOYSA-M perchlorate Chemical compound [O-]Cl(=O)(=O)=O VLTRZXGMWDSKGL-UHFFFAOYSA-M 0.000 description 1

- 239000000575 pesticide Substances 0.000 description 1

- NBIIXXVUZAFLBC-UHFFFAOYSA-K phosphate Chemical compound [O-]P([O-])([O-])=O NBIIXXVUZAFLBC-UHFFFAOYSA-K 0.000 description 1

- 239000010452 phosphate Substances 0.000 description 1

- 150000003003 phosphines Chemical class 0.000 description 1

- 229910000073 phosphorus hydride Inorganic materials 0.000 description 1

- 238000002047 photoemission electron microscopy Methods 0.000 description 1

- 238000000206 photolithography Methods 0.000 description 1

- IEQIEDJGQAUEQZ-UHFFFAOYSA-N phthalocyanine Chemical compound N1C(N=C2C3=CC=CC=C3C(N=C3C4=CC=CC=C4C(=N4)N3)=N2)=C(C=CC=C2)C2=C1N=C1C2=CC=CC=C2C4=N1 IEQIEDJGQAUEQZ-UHFFFAOYSA-N 0.000 description 1

- 230000000704 physical effect Effects 0.000 description 1

- 239000006069 physical mixture Substances 0.000 description 1

- 238000007747 plating Methods 0.000 description 1

- 150000003057 platinum Chemical class 0.000 description 1

- 231100000614 poison Toxicity 0.000 description 1

- 231100000572 poisoning Toxicity 0.000 description 1

- 230000000607 poisoning effect Effects 0.000 description 1

- 230000007096 poisonous effect Effects 0.000 description 1

- 229920001483 poly(ethyl methacrylate) polymer Polymers 0.000 description 1

- 229920002647 polyamide Polymers 0.000 description 1

- 229920005646 polycarboxylate Polymers 0.000 description 1

- 239000005518 polymer electrolyte Substances 0.000 description 1

- 229920005597 polymer membrane Polymers 0.000 description 1

- 229920000307 polymer substrate Polymers 0.000 description 1

- 229920001296 polysiloxane Polymers 0.000 description 1

- 229920002451 polyvinyl alcohol Polymers 0.000 description 1

- 238000012805 post-processing Methods 0.000 description 1

- 238000002203 pretreatment Methods 0.000 description 1

- 150000003138 primary alcohols Chemical group 0.000 description 1

- BDERNNFJNOPAEC-UHFFFAOYSA-N propan-1-ol Chemical compound CCCO BDERNNFJNOPAEC-UHFFFAOYSA-N 0.000 description 1

- 235000021251 pulses Nutrition 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 230000036647 reaction Effects 0.000 description 1

- 238000006479 redox reaction Methods 0.000 description 1

- 239000010948 rhodium Substances 0.000 description 1

- 238000005096 rolling process Methods 0.000 description 1

- VCXJHENNAUQKQD-UHFFFAOYSA-K ruthenium(3+) trihydroxide hydrate Chemical compound O.[OH-].[Ru+3].[OH-].[OH-] VCXJHENNAUQKQD-UHFFFAOYSA-K 0.000 description 1

- 238000013341 scale-up Methods 0.000 description 1

- 238000001878 scanning electron micrograph Methods 0.000 description 1

- 150000003333 secondary alcohols Chemical class 0.000 description 1

- 239000010420 shell particle Substances 0.000 description 1

- 238000007873 sieving Methods 0.000 description 1

- 229910000077 silane Inorganic materials 0.000 description 1

- 238000002444 silanisation Methods 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- CQLFBEKRDQMJLZ-UHFFFAOYSA-M silver acetate Chemical compound [Ag+].CC([O-])=O CQLFBEKRDQMJLZ-UHFFFAOYSA-M 0.000 description 1

- 229940071536 silver acetate Drugs 0.000 description 1

- 229910001958 silver carbonate Inorganic materials 0.000 description 1

- 229910001961 silver nitrate Inorganic materials 0.000 description 1

- KQTXIZHBFFWWFW-UHFFFAOYSA-L silver(I) carbonate Inorganic materials [Ag]OC(=O)O[Ag] KQTXIZHBFFWWFW-UHFFFAOYSA-L 0.000 description 1

- 238000004088 simulation Methods 0.000 description 1

- 239000012279 sodium borohydride Substances 0.000 description 1

- 229910000033 sodium borohydride Inorganic materials 0.000 description 1

- GCLGEJMYGQKIIW-UHFFFAOYSA-H sodium hexametaphosphate Chemical compound [Na]OP1(=O)OP(=O)(O[Na])OP(=O)(O[Na])OP(=O)(O[Na])OP(=O)(O[Na])OP(=O)(O[Na])O1 GCLGEJMYGQKIIW-UHFFFAOYSA-H 0.000 description 1

- 239000007784 solid electrolyte Substances 0.000 description 1

- 239000007790 solid phase Substances 0.000 description 1

- 239000006104 solid solution Substances 0.000 description 1

- 238000007711 solidification Methods 0.000 description 1

- 230000008023 solidification Effects 0.000 description 1

- 238000000935 solvent evaporation Methods 0.000 description 1

- 238000000527 sonication Methods 0.000 description 1

- 238000002336 sorption--desorption measurement Methods 0.000 description 1

- 238000001228 spectrum Methods 0.000 description 1

- 238000004544 sputter deposition Methods 0.000 description 1

- KXCAEQNNTZANTK-UHFFFAOYSA-N stannane Chemical compound [SnH4] KXCAEQNNTZANTK-UHFFFAOYSA-N 0.000 description 1

- 238000003756 stirring Methods 0.000 description 1

- 229910052682 stishovite Inorganic materials 0.000 description 1

- 229910052712 strontium Inorganic materials 0.000 description 1

- 150000005846 sugar alcohols Polymers 0.000 description 1

- GUVRBAGPIYLISA-UHFFFAOYSA-N tantalum atom Chemical compound [Ta] GUVRBAGPIYLISA-UHFFFAOYSA-N 0.000 description 1

- 150000003509 tertiary alcohols Chemical class 0.000 description 1

- 229910000083 tin tetrahydride Inorganic materials 0.000 description 1

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 1

- 231100000331 toxic Toxicity 0.000 description 1

- 230000002588 toxic effect Effects 0.000 description 1

- 229910052723 transition metal Inorganic materials 0.000 description 1

- 150000003624 transition metals Chemical class 0.000 description 1

- 229910052905 tridymite Inorganic materials 0.000 description 1

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 1

- 239000010937 tungsten Substances 0.000 description 1

- 238000009827 uniform distribution Methods 0.000 description 1

- 229910001935 vanadium oxide Inorganic materials 0.000 description 1

- 238000001947 vapour-phase growth Methods 0.000 description 1

- 229910001845 yogo sapphire Inorganic materials 0.000 description 1

- 239000011787 zinc oxide Substances 0.000 description 1

- 229910001928 zirconium oxide Inorganic materials 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/86—Inert electrodes with catalytic activity, e.g. for fuel cells

- H01M4/90—Selection of catalytic material

- H01M4/9075—Catalytic material supported on carriers, e.g. powder carriers

- H01M4/9083—Catalytic material supported on carriers, e.g. powder carriers on carbon or graphite

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J21/00—Catalysts comprising the elements, oxides, or hydroxides of magnesium, boron, aluminium, carbon, silicon, titanium, zirconium, or hafnium

- B01J21/18—Carbon

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J23/00—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00

- B01J23/16—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of arsenic, antimony, bismuth, vanadium, niobium, tantalum, polonium, chromium, molybdenum, tungsten, manganese, technetium or rhenium

- B01J23/32—Manganese, technetium or rhenium

- B01J23/34—Manganese

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J23/00—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00

- B01J23/38—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of noble metals

- B01J23/40—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of noble metals of the platinum group metals

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/20—Catalysts, in general, characterised by their form or physical properties characterised by their non-solid state

- B01J35/23—Catalysts, in general, characterised by their form or physical properties characterised by their non-solid state in a colloidal state

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/30—Catalysts, in general, characterised by their form or physical properties characterised by their physical properties

- B01J35/33—Electric or magnetic properties

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/30—Catalysts, in general, characterised by their form or physical properties characterised by their physical properties

- B01J35/391—Physical properties of the active metal ingredient

- B01J35/393—Metal or metal oxide crystallite size

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/40—Catalysts, in general, characterised by their form or physical properties characterised by dimensions, e.g. grain size

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/60—Catalysts, in general, characterised by their form or physical properties characterised by their surface properties or porosity

- B01J35/61—Surface area

- B01J35/613—10-100 m2/g

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/0009—Use of binding agents; Moulding; Pressing; Powdering; Granulating; Addition of materials ameliorating the mechanical properties of the product catalyst

- B01J37/0027—Powdering

- B01J37/0054—Drying of aerosols

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/86—Inert electrodes with catalytic activity, e.g. for fuel cells

- H01M4/8605—Porous electrodes

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/86—Inert electrodes with catalytic activity, e.g. for fuel cells

- H01M4/90—Selection of catalytic material

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/86—Inert electrodes with catalytic activity, e.g. for fuel cells

- H01M4/90—Selection of catalytic material

- H01M4/92—Metals of platinum group

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/86—Inert electrodes with catalytic activity, e.g. for fuel cells

- H01M4/90—Selection of catalytic material

- H01M4/92—Metals of platinum group

- H01M4/925—Metals of platinum group supported on carriers, e.g. powder carriers

- H01M4/926—Metals of platinum group supported on carriers, e.g. powder carriers on carbon or graphite

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M12/00—Hybrid cells; Manufacture thereof

- H01M12/08—Hybrid cells; Manufacture thereof composed of a half-cell of a fuel-cell type and a half-cell of the secondary-cell type

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/86—Inert electrodes with catalytic activity, e.g. for fuel cells

- H01M4/90—Selection of catalytic material

- H01M4/9016—Oxides, hydroxides or oxygenated metallic salts

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M8/00—Fuel cells; Manufacture thereof

- H01M8/10—Fuel cells with solid electrolytes

- H01M8/1004—Fuel cells with solid electrolytes characterised by membrane-electrode assemblies [MEA]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/10—Energy storage using batteries

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/30—Hydrogen technology

- Y02E60/50—Fuel cells

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Electrochemistry (AREA)

- General Chemical & Material Sciences (AREA)

- Dispersion Chemistry (AREA)

- Inert Electrodes (AREA)

- Carbon And Carbon Compounds (AREA)

- Physical Or Chemical Processes And Apparatus (AREA)

Abstract

Description

(発明の背景)

1.発明の分野

本発明は、燃料電池などのエネルギーデバイス作製のための電極触媒粉末などの微粒子材料およびこのような粉末の製造方法、ならびに粉末を組み込む製品およびデバイスに関する。この粉末は、好ましくは、前駆体を微粒子材料に噴霧処理することにより製造される。

【0002】

2.関連技術の説明

携帯式で手に持てるサイズの電子デバイスの出現と再生不可能な天然資源にますます負担がかかることによる電気自動車に対する増大する要求により、高性能で経済的なパワーシステムの早急な開発が求められている。このようなパワーシステムには、電池を用いる改良されたエネルギー貯蔵デバイスと燃料電池を用いるエネルギーの生成が必要である。

【0003】

競合力のある多くの利点をもたらす金属−空気電池の1タイプは亜鉛−空気電池であり、酸素と亜鉛の酸化還元対に基づく。亜鉛−空気電池は、雰囲気空気から酸素を吸着し、空気電極と呼ばれる陰極で酸素還元触媒を用いて酸素を還元することにより作動する。酸素が還元されるとき、亜鉛金属は酸化される。放電中の亜鉛−空気アルカリ電池の反応は以下の通りである。

【0004】

陰極:O2+2H2O+4e− → 4OH−

陽極:2Zn → 2Zn2++4e−

全体:2Zn+O2+2H2O → 2Zn(OH)2

通常、空気電極は亜鉛電極と交互にスタックされており、空気に対して開放されている容器にパッケージされている。電池セルが放電するとき、酸素は陰極でO2−に還元され、同時に亜鉛金属は陽極でZn2+に酸化される。陽極を再生するためにZnを電解質水溶液から電着できるので、亜鉛−空気電池は一次電池であると同様に二次電池でもありうる。

【0005】

他の充電可能な電池システムに勝る亜鉛−空気二次電池の利点には、安全性、長い作動時間および軽量性がある。この電池は毒性材料を含んでおらず1気圧で作動する。充電可能な大抵のリチウム−イオン電池の2から4時間に比べて、それらは10から14時間の長い時間作動し、それらは放電することなく長期間保存できる。亜鉛−空気電池は軽量であるため出力密度(単位重量もしくは体積あたりの出力)が大きく、これは移動式の用途に理想的である。

【0006】

しかし、亜鉛−空気二次電池に関する2つの主な問題は、全出力が限られていることと繰返し充電性/サイクル寿命がよくないことである。最新の電子機器の高い要求を満たそうとする電池製造業者にとって、大きな出力は主な関心領域になっている。現行の亜鉛−空気電池は、通常この電池をある特定の低出力ラップトップおよび比較的低出力を必要とする他の移動式デバイスに用いることを可能にする約200から450W/kgを出すことができる。しかし、大抵のラップトップおよび他の移動式電子デバイスは、現行の亜鉛−空気電池が供給できるより大きなレベルの出力の電池を必要としている。亜鉛−空気電池の出力が小さい主な理由は、空気電極で酸素を還元する触媒反応の非効率に関係があると考えられている。触媒に接触しにくいことならびに触媒および隣接カーボン周辺の局所微細構造が酸素還元の効率を低下させる。例えば、ピー.エヌ.ロスら(P.N.Ross et al.)、Journal of the Electrochemical Society、Vol.131、pg.1742(1984)を参照。

【0007】

繰返し充電性もまた亜鉛−空気電池の1つの問題である。この電池のサイクル寿命は短く、約200回あるいはそれ以下の充電サイクルの後に性能がかなり低下する。亜鉛−空気電池のサイクル寿命の短さはやはり空気電極で使用されている触媒に関係があると考えられている。具体的には、これらのシステムで電極触媒として使用されているカーボンの腐食により容量が低下し、したがって放電時間が減少するようになると考えられている。

【0008】

現在、一次(充電不可)アルカリ亜鉛−空気電池は長期間に渡り低電流密度を必要とする補聴器および他のデバイスを作動させるのに用いられている。補聴器の亜鉛−空気電池はまた空気陰極および亜鉛系陽極を含む。電極触媒粉末は空気陰極層に形成されており、触媒的に空気中の酸素を水酸化物イオンに変換する。次に、水酸化物イオンはアルカリ性電解質中をセパレータを通して陽極に輸送され、そこで亜鉛と反応して亜鉛酸塩(zincate、Zn(OH)4 2−)イオンおよび亜鉛イオン(Zn2+)を生成し、電子を遊離する。空気陰極の改良された電極触媒粉末がこのような一次電池の寿命を都合よく延長するであろう。

【0009】

エネルギー貯蔵における改良に加えて、環境にやさしく経済的なエネルギー生成における改良が求められている。燃料電池は、燃焼させることなくまた事実上汚染することなく、化学反応のエネルギーを電気エネルギーに変換するすることができる電気化学的デバイスである。燃料電池は、化学反応物を燃料電池に連続的に送りつつ化学エネルギーを電気エネルギーに変換するので電池と異なる。燃料電池をオフにすると、その電位はゼロである。結果として、燃料電池は連続的電気エネルギー源を製造するのに通常用いられ、燃焼エンジン、原子力発電および石炭燃焼発電所などの連続的電気エネルギー生産の他の形態と競合する。燃料電池で用いられる電解質により様々なタイプの燃料電池が分類されている。燃料電池の5つの主なタイプは、アルカリ、溶融炭酸塩、リン酸、固体酸化物およびプロトン交換膜(PEM)あるいは固体ポリマー燃料電池である。

【0010】

これらのエネルギーデバイスにとって決定的に重要な要件の1つは、反応物の電気エネルギーへの触媒的変換を効率的に行うことである。このようなデバイスを大規模に商業化することに対する大きな障害は、この変換プロセス用の非常に効率的な電極触媒の欠如である。

【0011】

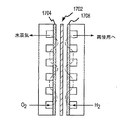

化学反応に電極触媒を利用する燃料電池の1つの例はプロトン交換膜燃料電池(Proton Exchange Membrane Fuel Cell、PEMFC)である。PEMFCスタックは、それぞれが例えばカーボンクロスから構成される陰極と陽極を含む数百の膜電極アセンブリ(membrane electrode assembly、MEA)を含む。陽極と陰極は、膜の両側に触媒層を有するプロトン交換膜を挟み込んでいる。水素が陽極に供給され、また酸素(空気)が陰極に供給されるとき出力が生じる。陽極触媒層の白金系触媒により通常触媒される反応において、水素はイオン化されてプロトンと電子を生ずる。プロトンは、プロトン交換膜を通して膜の反対側(陰極)の触媒層に輸送され、そこで別の触媒、通常は白金もしくは白金合金がプロトンと酸素の反応を触媒して水を生成する。反応を以下のように書くことができる。

【0012】

陽極:2H2 → 4H++4e−

陰極:4H++4e−+O2 → 2H2O

全体:2H2+O2 → 2H2O

陽極で生成した電子は、電力を供給する電気回路を介して陰極に送られる。

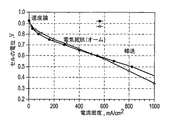

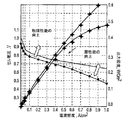

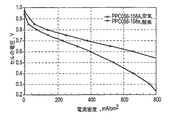

燃料電池の商業化を成功させるために検討しなければならない決定的に重要な論点は、セルのコスト、セルの性能および運転寿命である。自動車用途では出力密度の向上が決定的に重要であり、一方静置用途ではより大きな電圧効率が必要である。燃料電池のコストの見地から、現行の燃料電池スタックは、陽極および陰極のそれぞれに電極の平方センチメートルあたり約4ミリグラムの白金を担持させて、白金電極触媒を含むMEAを用いている。平方センチメートルあたり0.42ワットの典型的なセル性能で、キロワットあたり約19グラムの白金が必要である(8mgPt/cm2割る0.42ワット/cm2)。白金金属は非常に高価であり、これらのセルが経済的に実現性を有するためには、電極触媒のかなりのコスト削減が必要である。しかし、白金電極触媒の存在に頼ってセルの性能を向上させようとする強い要望もあるので、貴金属の量を減らすことは適切な解決法ではない。

【0013】

主な技術的挑戦は酸化剤としての空気がある陰極の性能を向上させることである。酸素還元のための白金金属電極触媒はアルカリ性および酸性電解質媒体の何れでも用いられており、またPEM燃料電池、アルカリ燃料電池、ハイブリッド燃料電池その他で用いられている。

【0014】

担体材料上に活性種を有する電極触媒粉末の通常の合成法にはいくつかの工程が含まれる。第1に、適当な高表面積触媒担体(例えば、アルミナ、チタニア、シリカまたはカーボン)に、活性種の前駆体が含まれる溶液を含浸させる。活性種前駆体の吸着が起こりまた担体表面に前駆体が均一に付着し終えるのに十分な接触時間が取られる。次に、例えば100°Cから120°Cの温度で約2から12時間かけて、溶媒を除去するために触媒を乾燥させる。次に、触媒を空気中で高温、通常400°Cから600°Cに加熱して、前駆体を活性種に変換する。通常、酸化物触媒はさらなる処理を必要としない。

【0015】

前記方法では一般に、組成および複合体粉末の微細構造が結果的に十分制御されていない。モルフォロジーおよび電極触媒粉末の表面積が触媒の性能に決定的に重要な影響を有する特性である。モルフォロジーは充填密度を定め、また表面積は、電極触媒合成中に活性種が形成される表面吸着中心のタイプと数を定める。電極触媒粉末の基本的な特性を制御できないことは、エネルギー貯蔵および生産デバイスの将来の開発にとっての主な障害である。

【0016】

粒径、表面積および細孔構造などの粉末特性に対する制御が可能と考えられる電極触媒粉末を製造することができる柔軟性の高い製造方法、ならびに既存の製造方法を用いて製造することが困難であるか不可能である組成物に対応する多用途性を提供することは有利であると考えられる。そのような粉末が実質的に連続的に大量に製造可能であるならば、それは特に有利であると考えられる。薄層を備えかつ改良された特性を有する、電池および燃料電池などの、改良された装置を提供することも有利であると考えられる。

【0017】

(発明の詳細な説明)

本発明は一般に、燃料電池および電池で有用な電極触媒粉末などの、エネルギーデバイスの製作に有用な粉末、ならびにこの粉末を製造する方法に関する。本発明の好ましい一実施形態は、電池および燃料電池に有用な、化学反応を触媒するための複合電極触媒粉末に関する。本発明はこれらの粉末を用いて作製された新規なデバイスにも関する。一例としては、PEM燃料電池などの燃料電池がある。別の例は酸素を還元するのに空気陰極を利用する金属−空気一次電池である。独特の構造を形成するための直接描画デポジション技術を用いて、本発明による材料を、薄い層に都合よく形成することができる。

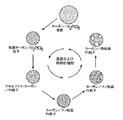

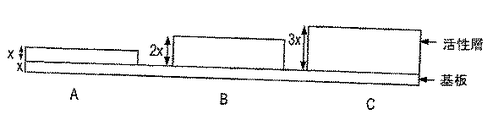

【0018】

一実施形態によれば、本発明は複合電極触媒粒子を対象とする。本明細書では、複合電極触媒粉末もしくは粒子は、カーボンもしくは金属酸化物などの担体の相の上に分散している金属もしくは金属酸化物などの少なくとも第1の活性種の相を個々の粒子内に含むものである。本発明の複合体粉末は異なる粒子の単なる物理的混合物ではなく、活性種相および担体相の両方を含む粒子からなる。粒子成分の組成および比率を独立に変えることが可能であり、また特定の用途のために必要であれば、カーボン、金属、金属合金、金属酸化物、混合金属酸化物、有機金属化合物およびこれらの部分熱分解生成物の様々な組合せをつくり出すことができる。本発明の一実施形態は2種以上の異なる材料を活性種としてもつ複合電極触媒粒子を対象とする。1例としては、カーボンに担持されたAgとMnOxの組合せがいくつかの電極触媒用途に有用でありうる。多数の活性種からなる他の例は、ポルフィリン、部分分解ポルフィリン、CoおよびCoOの混合物である。カーボンは担体相として好ましい材料であるが、いくつかの電極触媒用途では金属酸化物などの他の材料が有用でありうる。

【0019】

本発明の一実施形態によれば、電極触媒粉末は金属−カーボン複合電極触媒粒子を含む。金属−カーボン複合電極触媒粒子はカーボン担体相上に分散している少なくとも第1の金属相からなる活性種を含む。金属層は如何なる金属でも含むことができ、特に好ましい金属は粉末の用途によるであろう。金属相は第1の金属が1種または複数の合金元素と合金化されている金属合金であってもよい。本明細書では、金属合金という用語には2種以上の金属の間の金属間化合物が含まれる。例えば、白金金属相なる用語は、純粋な白金金属と同様に、白金アロイすなわち白金合金を指す。金属−カーボン電極触媒粉末はまた、独立した相として担体上に分散している2種以上の金属を含むこともできる。

【0020】

電極触媒的活性種として好ましい金属には、白金族金属および貴金属、特にPt、Ag、Pd、Ru、Osおよびこれらの合金が含まれる。金属相にはまた、Ni、Rh、Ir、Co、Mo、W、V、Nb、Al、Ta、Ti、Zr、Hf、Zn、Fe、Cu、Ga、In、Si、Ge、Sn、Y、La、ランタニド金属およびこれらの金属の組合せあるいは合金の群から選択される金属を含めることができる。本発明に従って使用される好ましい金属合金には、Ptと他の金属、例えばRu、Os、Cr、Ni、MnおよびCoとの合金が含まれる。これらの中で時に好ましいのは、水素陽極で用いられるPt−Ru、酸素陰極で用いられるPt−Cr−Coである。

【0021】

本発明の別の好ましい実施形態は、カーボン担体上に分散している金属酸化物活性種を含む金属酸化物−カーボン複合電極触媒粒子を対象とする。遷移金属、好ましくは様々な酸化状態の酸化物として存在する遷移金属の酸化物から、また最も好ましくはそれらの結晶構造に酸素欠損を有する遷移金属酸化物から、金属酸化物活性種の相を選択することができる。

【0022】

例えば、分散している金属酸化物は、Au、Ag、Pt、Pd、Ni、Co、Rh、Ru、Fe、Mn、Cr、Mo、Re、W、Ta、Nb、V、Hf、Zr、TiもしくはAl金属の酸化物でありうる。本発明による特に好ましい金属酸化物は酸化マンガン(MnOx、xは1から2)である。分散している活性相は異なる酸化物の混合物、2種以上の異なる金属酸化物の固溶体もしくは複合酸化物を含むことができる。金属酸化物は化学量論であっても非化学量論的であってもよく、また異なる酸化状態を有する1種の金属の酸化物の混合物であってもよい。金属酸化物はアモルファスであってもよい。

【0023】

金属−空気二次電池などのいくつかの用途で、還元および酸化反応を触媒することができる、本発明による電極触媒材料の例には、酸素欠損金属酸化物ならびに金属酸化物に含まれる金属の酸化状態の変化により還元/酸化反応を行なうことができる金属酸化物が含まれる。ある化合物は多機能であり、1つの化合物に多くの特性(attribute)を有する。このような酸化物を担体上に分散させることは必ずしも必要ではない。

【0024】

例えば、本発明に従って電極触媒としてぺロブスカイト相酸化物を用いることができ、この酸化物は電極触媒活性、高表面積および電気電導性を提供する。このようなペロブスカイト相酸化物の具体例には、La1−xSrxFe0.6Co0.4O3(xは0から1)およびLa1−xCaxCoO3(xは0から1)が含まれる。本発明による特に好ましい1つの金属酸化物電極触媒は酸素欠損コバルト−ニッケル酸化物、CoxNiyOzであり、これは金属水素化物電池の電極として有用である。この種類の他の金属酸化物には、一般式がAB2O4で、AがMg、Ca、Sr、Ba、Fe、Ru、Co、Ni、Cu、Pd、Pt、Eu、Sm、Sn、Zn、Cd、Hgなどの2価の金属もしくはこれらの組合せから選択され、BがCo、Mn、Re、Al、Ga、In、Fe、Ru、Os、Cr、Mo、W、Y、Sc、ランタニド金属などの3価の金属もしくはこれらの組合せから選択されるスピネルが含まれる。他の有用な金属酸化物には、酸化マンガン、酸化ニッケル、酸化コバルト、酸化鉄、酸化チタン、酸化ジルコニウム、酸化亜鉛、酸化インジウム、酸化インジウムスズ、酸化ガリウムおよび金属没食子酸塩、ルテニウム酸化物および金属ルテニウム酸塩、酸化クロム、モリブデンおよびタングステン、酸化銅および銅含有ペロブスカイト相金属酸化物、酸化バナジウム、ニオビウムおよびタンタルが含まれる。

【0025】

本発明によって有用でありうる別の種類の触媒は、担体相上に分散しているかあるいは担体相をもたない分子性化合物から誘導されるものである。このような材料の例は、O2のOH−への還元を触媒するが、OH−の酸化の間に酸化される金属ポルフィリン錯体である。この種のものは一次電池およびアルカリ燃料電池などの燃料電池に適している。このグループに含まれるのはCo、Fe、Zn、Ni、Cu、Pd、Pt、Sn、Mo、Mn、Os、IrおよびRuの金属ポリフィリン錯体である。他の金属配位子錯体はこれらの触媒的酸化および還元反応において活性であり得、本明細書に記載される方法によりこれらを製造することができる。ポルフィリン、テトラアザアヌレン(tetraazaanulene)、フタロシアニン(phtalocyanine)および他のキレート剤で代表される、N4−金属キレートの類から、このような金属配位子を選択することができる。ある場合には、有機配位子が還元および酸化反応を触媒する活性がある。ある場合には、そのままのポルフィリン環系の場合にそうでありうるように、配位子はそのままで活性であるが、そうでなければ熱処理中にそれらを部分的に反応させて触媒的反応において、やはり活性でありうる別の化学種を生成させることもできる。例はポルフィリンもしくは他の有機化合物から誘導される反応生成物である。

【0026】

カーボンはO2のOH−への還元に必要であり、過酸化物の水酸化物イオンへの還元に関与していると考えられている。他のカーボン系活性種にはホモ−フラーレンおよびヘテロ−フラーレンならびにカーボンナノチューブ系材料が含まれる。

【0027】

金属および金属合金(金属間化合物を含む)の粉末はまた電極、特にある特定の電池セルの陽極に有用である。このような金属化合物の例には、LaNi5、La−Ni−Co−Al、Nd−Ce−Ni−Co−AlおよびV−Ti−Cr−Niが含まれる。

【0028】

電極触媒粉末に加えて、本発明によるエネルギーデバイス構成要素を作製するために他の細かい粉末が有用である。これらの中には、支持材料、疎水性材料、導電性材料および誘電体などの膜分離用絶縁材料がある。例えば、銀(Ag)およびニッケル(Ni)などの金属は電池セルの電流コレクタに利用できる。

【0029】

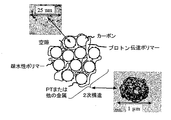

本発明の一実施形態によれば、カーボン粒子あるいは電極触媒粒子などの粒子は、ポリマー、例えばTEFLON(登録商標)(イーアイデュポンドゥヌムール(E.I.duPont de Nemours)[米国デラウェア州ウィルミントン(Wilmington)所在])などのテトラフルオロエチレン(TFE)フルオロカーボンポリマーあるいはスルホン化パーフルオロハイドロカーボンポリマー(例えばNAFION(登録商標)、イーアイデュポンドゥヌムール(E.I.duPont de Nemours)[米国デラウェア州ウィルミントン(Wilmington)所在])などのプロトン伝導性ポリマーのようなポリマーで修飾される。例えば、以下に記載されるように、エネルギーデバイスに疎水性層を形成するために、ポリマー修飾カーボン粒子を用いることができる。TEFLON(登録商標)とカーボンの比を調節することにより、疎水性を調節することができる。ある用途では、ポリマー修飾電極触媒粒子をつくるために、電極触媒粒子にTEFLON(登録商標)を組み込むこともできる。

【0030】

前記の複合電極触媒粉末は、活性種を担持するカーボンあるいは金属酸化物などのより小さい一次粒子の凝集体からなる二次担体相を含む。二次担体相を形成するために2種以上の一次粒子を混合することができる。例としては、二次担体相を形成するために2種以上の微粒子カーボン(例えば、アモルファスおよびグラファイト)を一緒にすることができる。2種の微粒子カーボンは、触媒の性能を向上させるために組み合せる異なる性能特性をもっていることができる。

【0031】

電極触媒粒子の組成が均一でありうるということは本発明の1つの利点である。材料の均一度は液体からの沈澱などの従来の形成方法によっては得られないことが多い。しかし、電極触媒粒子内に組成勾配を意図的につけることも可能である。例えば、複合体粒子内の活性種濃度は、担体相の表面でその中心付近より高いことも低いことも可能であり、10から100重量パーセントの組成変化に相当する勾配を得ることができる。粒子を直接描画デポジションにより付着させるとき、本明細書で以下に記載されるように、粒子はそれらの構造上のモルフォロジーをもち続け、したがって組成勾配の機能性を利用することが可能である。

【0032】

さらに、本電極触媒粒子は通常高純度であるため、電極触媒活性を上げることができる。従来技術の電極触媒粉末の不純物の多くは、前駆体と界面活性剤に由来する。本発明の電極触媒粒子の表面不純物は、X線光電子分光法(XPS)による測定では、好都合にも1原子パーセントより小さいことが可能である。

【0033】

結晶性担持活性種のための好ましいカーボンの形態はアモルファスである。Ptのような担持金属の好ましいカーボンは、Ptの分散には実質的に表面水酸基をもたない還元されたカーボン表面が好ましいために、結晶性のカーボンである。担持MnOxでは、結晶性カーボン担体であることがやはり好ましい。好ましくは、担体相を構成する一次粒子の結晶性は、特定の用途に対して選ばれる材料の選択を通してコントロールされる。グラファイトカーボンは燃料電池および電池の長期運転安定性にとって好ましい。アモルファスカーボンは担持活性種にとってより小さい結晶子サイズが望ましい場合に好ましい。

【0034】

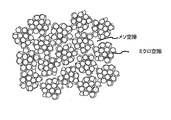

複合体粒子における二次担体相(すなわち、凝集した一次粒子)の全体としての密度は、担体相の空隙率(porosity)に関係する。複合電極触媒粒子の利用可能(例えば、開いた)空隙率は約5から98パーセントであることが好ましく、より好ましくは少なくとも約40パーセントであり、さらにより好ましくは少なくとも約60%である。二次担体相の細孔径分布を制御することもでき、また平均細孔径は、好ましくは、約10から約100ナノメートル、例えば約10から20ナノメートルである。加えて、平均内部細孔径は、好ましくは約20ナノメートル以下であり、より好ましくは約15ナノメートル以下である。大きな空隙率は二次構造体に化学種が速く出入りするのに好都合である。粒子密度が小さいことはまた、長期間粒子を懸濁させておく必要があるインクジェットデポジションなどの印刷技術で、より容易に粒子を懸濁させておくことを可能にする。例としては、エアロゲルカーボンまたはエアロゲル金属酸化物の密度は、1g/cm3よりずっと小さいことが可能である。

【0035】

電極触媒粒子の凝集は、粒子を付着させるために用いられる液体への粉末の分散性などの、粉末バッチの性質に影響を与える可能性がある。したがって、粉末バッチの粒子の凝集は最少であることが好ましい。

【0036】

電極触媒粒子の形状がほぼ球状であるということも本発明の1つの利点である。すなわち、粒子の形状は、好ましくは、ぎざぎざまたは凹凸を有さない。直接描画デポジション(direct write deposition)を含む様々な技術を用いて球状粒子を都合よく付着させることができ、また球状粒子は薄く充填密度が大きい層を形成することができる。

【0037】

さらに、本発明による複合体電極触媒は、好ましくは少なくとも約10m2/g、より好ましくは少なくとも約25m2/g、より好ましくは少なくとも約90m2/g、またより一層好ましくは少なくとも約600m2/gの表面積を有する。表面積は通常、触媒粒子内の利用できる細孔の内部表面積を含む、粉末の表面積を示すBET窒素吸着法を用いて測定される。活性種の高分散と併さった高表面積は一般に触媒活性を増加させる。

【0038】

本発明の一実施形態によれば、複合電極触媒粒子はカーボン担体を、担体表面上の好ましくは少なくとも約1重量パーセントの活性種、より好ましくは少なくとも約5重量パーセントの活性種、またさらに一層好ましくは10重量パーセントの触媒的活性種とともに含む。一実施形態において、この粒子は約20〜約40重量パーセントの活性種相を含む。このような組成レベルが多くの用途で最も利点のある電極触媒の性質をもたらすということが見出された。しかし、カーボン担体上に分散している活性種の好ましいレベルは、カーボンの全表面積、活性種のタイプおよび粉末の用途によるであろう。表面積が小さいカーボン担体は、表面積が大きく活性種の担持が多い担体に比べて、活性種の表面濃度を同様にするためには、その表面の活性種のパーセンテージは小さくなければならないであろう。

【0039】