EP4556162A2 - Verfahren zum polieren von linsen - Google Patents

Verfahren zum polieren von linsen Download PDFInfo

- Publication number

- EP4556162A2 EP4556162A2 EP25169064.0A EP25169064A EP4556162A2 EP 4556162 A2 EP4556162 A2 EP 4556162A2 EP 25169064 A EP25169064 A EP 25169064A EP 4556162 A2 EP4556162 A2 EP 4556162A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- polishing

- tool

- workpiece

- contact surface

- use according

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B13/00—Machines or devices designed for grinding or polishing optical surfaces on lenses or surfaces of similar shape on other work; Accessories therefor

- B24B13/01—Specific tools, e.g. bowl-like; Production, dressing or fastening of these tools

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B13/00—Machines or devices designed for grinding or polishing optical surfaces on lenses or surfaces of similar shape on other work; Accessories therefor

- B24B13/01—Specific tools, e.g. bowl-like; Production, dressing or fastening of these tools

- B24B13/012—Specific tools, e.g. bowl-like; Production, dressing or fastening of these tools conformable in shape to the optical surface, e.g. by fluid pressure acting on an elastic membrane

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B13/00—Machines or devices designed for grinding or polishing optical surfaces on lenses or surfaces of similar shape on other work; Accessories therefor

- B24B13/02—Machines or devices designed for grinding or polishing optical surfaces on lenses or surfaces of similar shape on other work; Accessories therefor by means of tools with abrading surfaces corresponding in shape with the lenses to be made

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B9/00—Machines or devices designed for grinding edges or bevels on work or for removing burrs; Accessories therefor

- B24B9/02—Machines or devices designed for grinding edges or bevels on work or for removing burrs; Accessories therefor characterised by a special design with respect to properties of materials specific to articles to be ground

- B24B9/06—Machines or devices designed for grinding edges or bevels on work or for removing burrs; Accessories therefor characterised by a special design with respect to properties of materials specific to articles to be ground of non-metallic inorganic material, e.g. stone, ceramics, porcelain

- B24B9/08—Machines or devices designed for grinding edges or bevels on work or for removing burrs; Accessories therefor characterised by a special design with respect to properties of materials specific to articles to be ground of non-metallic inorganic material, e.g. stone, ceramics, porcelain of glass

- B24B9/14—Machines or devices designed for grinding edges or bevels on work or for removing burrs; Accessories therefor characterised by a special design with respect to properties of materials specific to articles to be ground of non-metallic inorganic material, e.g. stone, ceramics, porcelain of glass of optical work, e.g. lenses, prisms

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B13/00—Machines or devices designed for grinding or polishing optical surfaces on lenses or surfaces of similar shape on other work; Accessories therefor

- B24B13/06—Machines or devices designed for grinding or polishing optical surfaces on lenses or surfaces of similar shape on other work; Accessories therefor grinding of lenses, the tool or work being controlled by information-carrying means, e.g. patterns, punched tapes, magnetic tapes

Definitions

- the present invention relates to a tool according to the preamble of claim 1, a device according to the preamble of claim 8 and a method according to the preamble of claim 15 as well as a use of the tool, in each case for in particular only zonal polishing of optical workpieces, in particular lenses.

- the present invention is particularly concerned with the zonal polishing of optical workpieces.

- the tool (polishing tool) has a polishing surface that is or can be applied only partially to the workpiece to be polished in the region of a contact surface.

- This contact surface is significantly smaller than the surface of the workpiece to be polished, in particular compared to the radial extent of the workpiece.

- “Zonal,” in the sense of the present invention is understood to mean, in particular, polishing with such a "small” contact surface.

- so-called cup tools extend with their contact surface or contact edge over the entire radius of a workpiece surface to be polished.

- mushroom-shaped polishing tools are used in particular, with a curved head of the tool carrying a flexible or elastic polishing element to form a curved polishing surface.

- EP 1 796 872 B1 shows such a tool, for example.

- the polishing surface of the tool partially rests on the workpiece in the area of its contact surface, whereby the tilt angle between the surface normal of the contact surface and the rotational axis of the tool is continuously changed, so that the contact surface on the tool moves along a longitude.

- Zonal polishing is used primarily for precision optics or workpieces with aspherical surfaces, such as mirrors or lenses, and especially for correcting manufacturing errors. Accordingly, it is important to enable the most precise and defined processing possible. Polishing always involves a certain amount of material removal from the workpiece.

- the DE 10 2004 047 563 A1 discloses a method for polishing a rotating workpiece using a tool comprising a rubber membrane or a ram with a glued-on polyurethane membrane. The exact construction of the tool is not discussed in detail.

- the present invention is based on the object of specifying a tool, a device and a method as well as a use for the particularly zonal polishing of optical workpieces, whereby a particularly precise or defined polishing of the respective workpiece, in particular also of an aspherical surface, is made possible with a preferably simple structure.

- the tool has an elastic cap for forming a polishing surface or a polishing coating, preferably wherein the cap is pre-formed or shaped to adapt to the curvature of a curved head of the tool and/or sits or is stress-free on the head.

- the cap is pre-formed or shaped to adapt to the curvature of a curved head of the tool and/or sits or is stress-free on the head.

- the pre-forming or shaping before attaching or gluing the cap to the tool head can prevent or at least minimize deformations, stresses and the like in the cap material that otherwise occur during adaptation to the curvature, which are usually undefined.

- the cap has a multi-layer structure and, in particular, comprises an intermediate element and a polishing element. This is conducive to achieving the desired properties, particularly with regard to spring behavior, abrasion behavior, and polishing behavior.

- the polishing element forms a polishing coating or a polishing film or polishing layer.

- the polishing surface or the polishing coating formed by the cap or the polishing element generally forms a polishing agent carrier for a polishing agent.

- the proposed polishing refers to polishing with a polishing agent, which is present or used in particular in the form of a suspension with polishing particles, such as very fine grains, particles, or the like.

- the polishing surface also serves, in particular, to transport the polishing agent into an active gap between the contact surface of the tool and the surface to be polished and/or to distribute or move it therein and/or to rub the polishing agent against the surface.

- polishing reduces surface roughness and/or can remove cracks in the material that occurred during previous shaping, for example, through grinding. Material is removed in each process. The removed material is transported by the tool or polishing surface, also by means of the polishing agent, out of the effective gap between the polishing surface and the surface to be polished.

- the present invention relates in particular to the polishing of a workpiece using a tool and a polishing agent.

- polishing can alternatively be performed without a separate or additional polishing agent, but solely with the tool.

- the polishing surface can be either porous or non-porous and/or provided with a favorable surface structure or texture in order to achieve the desired polishing effect, particularly with a specific polishing agent for the respective workpiece material.

- the intermediate element and the polishing element are pre-shaped or machined to adapt to the curvature.

- the polishing element is then adapted to the shape of the intermediate element through prior shaping. This also allows stresses between the two elements to be avoided or at least minimized.

- Pre-forming can be done, for example, by appropriate foaming or other primary forming with the desired shape.

- the shaping is preferably carried out by material removal or mechanical machining of the cap or the elements forming the cap, in particular by milling and/or turning, for example from plate or solid material.

- the polishing element is preferably substantially thinner than the intermediate element.

- the cap or intermediate element and the polishing element are glued on. This allows for a simple assembly.

- the tool has a collar or other stop in the area of the head for circumferential support and/or positioning of the cap. This contributes to simple and defined production.

- a proposed device and a proposed method are characterized in particular by the fact that the diameter of the contact surface of the tool on the workpiece and/or the tilt angle of the rotational axis of the tool to the normal (surface normal) of the contact surface is/are kept at least substantially constant during the polishing of the workpiece, i.e., during the respective polishing process. This is conducive to defined polishing with, in particular, defined material removal.

- the proposed device and the proposed method are characterized in particular by the fact that the tool is moved or can be moved from an edge of a surface of the workpiece to be polished across the center to the opposite side of the edge. This enables particularly uniform polishing, especially in the area of the visually important and sensitive center of the workpiece. The usual stopping or ending of the polishing process in the center region usually leads to uneven and/or undefined material removal.

- the indentation depth of the particularly elastically deformable polishing surface on the tool is preferably varied, controlled or regulated by appropriately advancing the tool relative to the workpiece during the polishing process, particularly preferably depending on the radial position of the contact surface on the workpiece, the desired diameter of the contact surface, the (desired) contact pressure of the tool on the workpiece, and/or the profile of the workpiece, particularly the curvature of the workpiece in the area of the respective contact surface.

- This promotes defined polishing and defined material removal, while also enabling optimization of the time required for polishing.

- the distance between adjacent tracks of the preferably spiral polishing path of the contact surface on the workpiece or the surface to be polished is optionally kept at least substantially constant. This is conducive to defined polishing or defined material removal.

- the rotational speed of the workpiece during one revolution is optionally varied or controlled or regulated depending on the rotational position, a locally desired dwell time (polishing time), the diameter of the contact surface, the contact pressure of the tool on the workpiece, and/or the profile of the workpiece, particularly in the area of the respective contact surface.

- This allows optimal polishing with defined material removal and/or influencing or controlling, even taking into account the actual three-dimensional shape of the surface to be polished.

- the tool is preferably provided with a polishing surface formed from at least substantially closed pores, in particular wherein more than 1 or 5% (based on the surface area or number of pores) of the polishing surface is formed by pores with a size of more than 0.5 mm and/or more than 25 or 50% (based on the surface area or number of pores) is formed by pores with a size of less than 0.4 or 0.3 mm, particularly preferably less than 0.1 mm, and/or in particular wherein the size of the pores on the polishing surface is less than 1 mm, in particular less than 0.9 mm, and/or in particular wherein the polishing surface is not mechanically machined or dressed.

- the size of the pores is considered to be, in particular, the mean or maximum diameter. Tests have shown that such a polishing surface exhibits particularly good polishing properties, in particular when polishing precision optics or glass.

- the polishing surface or the polishing coating or cap forming it is made of polyurethane or another suitable foam or plastic.

- the tool is used for zonal polishing or is manufactured and prepared for the polishing device, so that (further) conditioning or dressing of the polishing tool in new condition in the polishing machine, as is common in particular in precision machining, is no longer necessary.

- the workpiece to be polished is first measured and errors can then be corrected by corrective polishing using the proposed tool, the proposed device or the proposed methods.

- the proposed tool, the proposed device and/or the proposed methods can be used in particular for pre-polishing and/or corrective polishing.

- Fig. 1 shows a schematic representation of a proposed device 1 for, in particular, zonal polishing of an optical workpiece 2, in particular a lens, a mirror or the like, particularly preferably made of glass.

- the device 1 is designed for polishing the workpiece 2 by means of a tool 3, in particular according to the proposal, or another tool.

- a tool 3 in particular according to the proposal, or another tool.

- the preferred structure of the proposed polishing tool 3 is described in particular with reference to Fig. 2 explained in more detail.

- Fig. 1 the tool 3 is shown together with an associated tool spindle 13 of the device 1 in three different positions, in particular to illustrate the mobility of the tool 3 or a preferred process sequence.

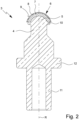

- the proposed tool 3 is shown in a schematic section in Fig. 2 It preferably comprises a carrier 4 with a curved head 5 and a particularly hemispherical or conical cap 6.

- the cap 6 is preferably constructed in several layers and, in the example shown, preferably has an intermediate element 7 and a polishing element 8.

- the tool 3, the cap 6 or its intermediate element 7 is attached to the head 5 of the tool 3, in particular glued thereto.

- the cap 6 or its polishing element 8 forms a polishing surface 9.

- the polishing surface 9 of the tool 3 or the cap 6 or the element 8 is preferably convexly curved, in particular geometrically similar to the head 5 or curved to match it and/or preferably spherical or hemispherical and/or conical.

- the polishing element 8 is mounted on the intermediate element 7, in particular glued thereto.

- the cap 6 can also be formed in one piece and/or made in multiple layers by bi-injection or the like.

- the cap 6 or the intermediate element 7 and/or the polishing element 8 is/are preferably made of plastic or foam and/or of an elastic and/or flexible material.

- the intermediate element 7 is made of a preferably closed-cell foam, in particular of polyurethane.

- the cap 6 or the intermediate element 7 preferably has a static modulus of elasticity under static continuous load of more than 0.5 N/mm 2 , preferably more than 1 N/mm 2 , in particular more than 1.5 N/mm 2 , and/or less than 30 N/mm 2 , preferably less than 15 N/mm 2 , in particular less than 7.0 N/mm 2 , and/or a dynamic modulus of elasticity under a dynamic continuous load of 10 Hz of more than 0.5 N/mm 2 , preferably more than 1 N/mm 2 , in particular more than 1.3 N/mm 2 , and/or less than 20 N/mm 2 , preferably less than 10 N/mm 2 , in particular less than 8.0 N/mm 2 , and/or a compression hardness at 10% deformation of more than 0.05 N/mm 2 , preferably more than 0.1 N/mm 2 , in particular more than 0.2 N/mm 2 , and/or less than 3 N/mm 2 , preferably less than 2 N/mm 2 , in particular less

- the polishing element 8 is preferably made of a harder and/or stiffer material than the intermediate element 7.

- the polishing element 8 is preferably thin-walled and/or foil-like.

- the density - preferably according to DIN EN ISO 845:2009-10 - of the polishing element 8 is preferably more than 300 kg/m 3 , in particular more than 500 kg/m 3 , particularly preferably more than 700 kg/m 3 , and/or preferably less than 4000 kg/m 3 , in particular less than 3000 kg/m 3 , particularly preferably less than 2000 kg/m 3 .

- the polishing element 8 or the cap 6 or polishing surface 9 preferably has a Shore hardness A of more than 5, in particular more than 10, particularly preferably more than 20, and/or preferably less than 90, in particular less than 80, particularly preferably less than 70, in particular according to DIN ISO EN 868:2003-10 or DIN ISO 7619-1:2012-02.

- the polishing element 8 preferably has a thickness of more than 0.1 mm, in particular more than 0.3 mm, particularly preferably more than 0.4 mm, and/or preferably less than 3 mm, in particular less than 2 mm, particularly preferably less than 1 mm.

- the thickness of the intermediate element 7 is preferably more than 2 mm and/or less than 10 mm, in particular about 3 to 7 mm.

- the thickness of the intermediate element 7 is preferably at least 5 times, in particular about 10 times, the thickness of the polishing element 8 or more.

- the cap 6, the intermediate element 7 and/or the polishing element 8 preferably each have an at least substantially constant thickness.

- the polishing element 8 or the polishing surface 9 is preferably formed or manufactured from an open-cell or closed-cell plastic or composite material or the like.

- the polishing element 8 is preferably made of a plastic film or polyurethane.

- the cap 6 or the intermediate element 7 and/or polishing element 8 is/are preferably pre-shaped or machined internally and/or externally to adapt its shape to the curvature of the head 5 and/or to achieve a desired curvature or other shape, such as a sphere, i.e., before being attached to the tool 3 or head 5, its shape is adapted to that of the head 5, in particular provided with a complementary curvature to the head 5 or intermediate element 7.

- the tool 3 or the head 5 preferably forms a solid or non-yielding surface made of metal or another suitable material for supporting and in particular also fastening the cap 6 or elements 7, 8 arranged thereon.

- the shaping or shaping of the cap 6 or the intermediate element 7 and/or polishing element 8 is particularly preferably carried out mechanically, in particular by turning and/or milling.

- Solid material is particularly preferably machined to achieve the desired shape.

- Mechanical processing has the advantage that a very uniform material layer can be produced without material compression, deformation or other material irregularities with the desired shape, here in particular a cap-like or spherical shape, or possibly also another shape.

- the aforementioned shaping can also be carried out, for example, by appropriate foaming or other primary shaping.

- the preformed or shaped cap 6 or correspondingly preformed or shaped elements 7 and 8 is/are attached to the tool 3 or head 5, in particular by gluing.

- the polishing element 8 is attached to the intermediate element 7 by gluing.

- it can also be connected in other ways.

- the cap 6 or the intermediate element 7 is or sits on the head 5 without tension.

- stress-free is to be understood in particular as meaning that, in the applied state, no local material deformations or stresses occur in the material of the cap 6 or elements 7, 8 due to adaptation to the curvature, which would arise during the deformation to adapt to the curved shape and which (can) negatively influence a uniform and in particular defined spring and damping behavior of the cap 6 or elements 7, 8.

- the polishing element 8 should also be mounted tension-free in this sense, in particular in order to avoid any possible formation of wrinkles.

- the polishing element 8 is adapted to the curvature of the outer side of the intermediate element 7 by appropriate pre-forming, in particular shaping, before being attached to or connected to the intermediate element 7.

- the tool 3 or the cap 6 or the polishing element 8 or the polishing surface 9 is designed in particular such that a polishing agent (not shown) is transported over the polishing surface 9 and as a result the workpiece 2 can be machined and polished in a mechanical-chemical removal process, as already described at the beginning.

- the tool 3 or its carrier 4 preferably has a collar 10 or other stop, which in particular projects laterally from the head 5 and/or forms a preferably circumferential shoulder or the like.

- the tool 3 or the carrier 4 preferably has a connecting section 11 and/or a stop 12 for the defined fastening or holding of the tool 3 on the associated tool spindle 13 or its tool chuck 14 or the like.

- the tool 3 is clamped or fastened to the tool spindle 13 by means of the tool chuck 14.

- the stop 12 serves in particular to define a defined axial position of the tool 3 on the tool spindle 13 or on the tool chuck 14.

- other design solutions are also possible.

- tools 3 with different curvature radii of the head 5 or the cap 6 or the polishing surface 9 are used depending on the shape of the surface 2A to be polished.

- the radius of curvature of the polishing surface 9 is preferably more than 2 mm, in particular more than 3 mm or 5 mm, and/or preferably less than 1000 mm, in particular less than 500 mm, particularly preferably less than 100 mm, preferably depending on the (maximum) curvature of the surface 2A to be polished and/or the desired application.

- tools 3 with smaller radii of curvature, preferably less than 100 mm, are used.

- the distance of the polishing surface 9, in particular at the intersection point with the rotation axis R, to the stop 12 is preferably the same for all tools 3, even if they have different curvatures or curvatures.

- the proposed device 1 has the tool spindle 13 for rotating the associated or clamped tool 3 about a rotation axis R, as shown in Fig. 1 indicated.

- the rotation speed is preferably about 1000 to 5000 revolutions per minute.

- the rotation speed is preferably controlled or regulated.

- the rotation speed is kept constant during the polishing process.

- the rotation of tool 3 preferably occurs without detecting the angle of rotation. Therefore, it is not a controlled rotation axis in the sense of a CNC control.

- the tool spindle 13 and thus the tool 3 can be pivoted about a pivot axis B.

- this is a controlled or regulated pivot axis or CNC axis, also called a rotary axis.

- the pivot position is recorded. This enables defined pivoting, as exemplified by the three different positions in Fig. 1 shown.

- the pivot axis B runs transversely and in particular perpendicular to the rotation axis R or the plane of the drawing.

- the pivot axis B is preferably arranged as close as possible to the tool 3 or to the polishing surface 9 and/or to the tool chuck 14.

- the device 1 has a workpiece drive 15, in particular a workpiece spindle, for the workpiece 2, so that the workpiece 2 to be polished can be rotated about the rotation axis C with a defined angular position.

- the workpiece 2 is held or coupled to the workpiece drive 15 at a defined angular position by means of a holder 16, such as a block piece, and/or by means of a chuck.

- a holder 16 such as a block piece

- the rotation axis C is, in particular, a controlled or regulated axis or a CNC axis, also called a rotary axis.

- the rotation angle position is also detected here.

- an angle-dependent variation of the rotation speed is enabled, even within one revolution.

- the rotational speed of the workpiece drive 15 or of the workpiece 2 is generally variable, in particular, for example, from approximately 10 or 20 revolutions per minute (for polishing at the edge 2C of the side 2A of the workpiece 2 to be polished) up to approximately 2000 to 3000 revolutions per minute (for polishing in the area of the center 2B of the workpiece 2).

- the C-axis preferably runs in a plane with the rotation axis R (independent of the pivoting position of the tool spindle 13) and/or transversely or perpendicularly to the pivoting axis B.

- the workpiece drive 15 and thus the workpiece 2 are preferably linearly movable or adjustable in the Z-direction, as in Fig. 1 indicated.

- the adjustment is carried out in particular by means of a slide and adjustment drive (not shown) or the like.

- the Z-axis preferably runs parallel to the C-axis and/or transversely or perpendicularly to the swivel axis B.

- the tool spindle 13 and thus the tool 3 are preferably adjustable transversely in the X-direction, in particular by means of a carriage (not shown) and an associated drive.

- This carriage then preferably also carries the B-axis and the corresponding pivot drive for pivoting the tool spindle 13.

- the X-axis and Z-axis are preferably designed as controlled or regulated axes or as CNC axes or linear axes, so that precise positioning in the X and Z directions is possible.

- the X-axis preferably runs transversely or perpendicularly to the C-axis, B-axis and/or Z-axis.

- the X-axis preferably runs in or parallel to the common plane of the C-axis and R-axis.

- the axes can also be stacked or distributed differently.

- the Z-axis can be assigned to the tool spindle 13 instead of the workpiece drive 15.

- the B-axis and/or X-axis can be implemented on the workpiece side rather than on the tool side.

- the device 1 is in particular a polishing machine or CNC machine with X, Z, B and C axes.

- the X-axis and/or the B-axis run horizontally.

- the C-axis and/or the Z-axis runs vertically.

- the polishing tools 3 are each located with their polishing surfaces 9 at the level of or near the B-axis, so that the contact surface A can be pivoted with as little radius as possible.

- the B-axis is preferably spaced less than 100 or 50 mm, in particular less than 30 or 15 mm, particularly preferably less than 10 mm from the polishing surface 9 or contact surface A, in particular from the intersection point of the rotation axis R with the polishing surface 9. In particular, this distance is preferably at least substantially the same even for tools 3 with different radii of curvature of the polishing surface 9.

- the B-axis intersects the rotation axis R preferably within the cap 6 or polishing surface 9.

- the tool 3 can be moved in particular as indicated by arrow W in Fig. 1 and in Fig. 3 schematically indicated over the workpiece 2 or the surface 2A to be polished.

- the tool 3 is moved from an edge 2C of the workpiece 2 or the surface 2A towards the center 2B and beyond this to the opposite side of the edge 2C, as in Fig. 1 and 3 This avoids interrupting or terminating the polishing process in the center 2B area, as is common in the prior art, and thus enables or ensures more optimal processing or more defined material removal.

- the polishing surface 9 of the tool 3 only partially rests with a contact surface A on the workpiece 2 to be polished or its surface 2A, as is particularly shown in Fig. 4 schematically shown, which is a partial enlargement of the dotted circle area of Fig. 1 represents.

- the contact surface A is preferably at least substantially circular, whereby this (also) depends on the three-dimensional shape of the surface 2A.

- the contact surface A, with which the polishing surface 9 rests on the workpiece 2 or its surface 2A, is also indicated.

- the surface normal N intersects the rotation axis R of the tool 3 at a (relative) tilt angle K, as in Fig. 1 and 4 indicated.

- polishing with the tool 3 is carried out in such a way that the contact surface A lies off-center with respect to the rotation axis R on the polishing surface 9.

- work or polishing is carried out (preferably always) with a tilt angle K of more than 0°, in particular more than 2°, particularly preferably more than 5° or 10°, and/or preferably less than 50°, in particular less than 30°, particularly preferably less than 25°.

- the tilt angle K is kept constant during the respective polishing process. This is achieved by appropriately pivoting the tool spindle 13 or the tool 3.

- the pivot angle S (angle of the rotation axis R to the C-axis) then varies accordingly along the tool path W, as shown schematically in Fig. 1 indicated, for example, by a small swivel angle S in the left position via a medium swivel angle S in the middle position to a large swivel angle S in the right position.

- a polishing process in the sense of the present invention refers in particular to the complete polishing of the surface 2A of the workpiece 2 to be polished with a tool 3.

- the tool path W is preferably traversed or followed by the tool 3 while, on the one hand, the tool 3 and, on the other hand, the workpiece 2 rotate.

- the contact surface A or its center AM then sweeps over the surface 2A to be polished in a particularly spiral-shaped polishing path P, as in Fig. 3

- the spiral polishing path P is traversed once when the tool 3 or the contact surface A moves from the edge region 2C to the center 2B or to the rotation axis C.

- the same or a corresponding spiral polishing path P is then traversed again when the tool 3 or the contact surface A continues to move outwards from the center 2B to the edge region 2B, following the tool path W.

- the device 1 is designed in such a way or a control or regulation is carried out in such a way that a uniform spiral or an at least substantially constant distance PA between adjacent polishing tracks PS of the polishing path P is achieved or traversed, as in Fig. 3

- the distance PA is therefore particularly preferably kept at least substantially constant.

- the distance PA can alternatively vary, particularly depending on the workpiece radius at which the center of the contact surface is (straight) located.

- the diameter AD of the contact surface A is at least 10 or 20 times larger than the spiral spacing or spacing PA of adjacent polishing tracks PS.

- the tool 3 rotates opposite to the workpiece 2.

- rotation in the same direction is also possible.

- tool 3 rotates (much) faster than workpiece 2.

- the rotational speed of the workpiece 2 and thus also the movement speed of the workpiece 2 along the tool path W are increased starting from the edge 2C to the center 2B and then reduced again towards the edge, while the rotational speed of the tool 3 remains constant.

- the rotational speed of the workpiece 2 can also be varied during one revolution, in particular depending on the rotational position, the diameter AD of the contact surface A, the contact pressure of the tool 3 on the workpiece 2, the indentation depth E of the polishing surface 9, and/or the profile of the workpiece 2, in order to achieve particularly uniform material removal or a desired polishing result. This allows, in particular, highly precise polishing.

- the device 1 is designed in such a way, or the proposed method is implemented in such a way, that the size or diameter AD of the contact surface A is kept at least substantially constant during the polishing process. This promotes uniform and defined material removal.

- the size or diameter AD of the contact surface A is also determined in particular by the Fig. 4

- the schematically indicated indentation depth E of the polishing surface 9 is determined by appropriate infeed of the tool 3 during the polishing process, but also depends on the surface shape of the workpiece 2, in particular the respective curvature conditions and the curvature of the polishing surface 9.

- the indentation depth E of the polishing surface 9 and thus also the size or diameter AD of the contact surface A are varied accordingly.

- the indentation depth E of the polishing surface 9 is varied by appropriately advancing the tool 3 during a polishing process in such a way that, in particular even with different curvatures of the surface 2A to be polished, particularly preferably with an aspherical surface 2A, an at least substantially constant diameter AD of the contact surface A is achieved. This contributes to uniform and defined material removal throughout the entire polishing process.

- the diameter AD of the contact surface A decreases from the edge 2C to the center 2B and increases in the opposite direction.

- the speed of the C-axis i.e. the rotational speed of the workpiece 2 is preferably derived from calculated dwell times of the contact surface A over certain partial areas of the surface 2A to be polished.

- the path speed or rotational speed of the workpiece 2 is preferably changed within one revolution. This allows different polishing or dwell times to be realized, particularly within one revolution, depending on the required error correction.

- the speed of the X-axis is adjusted so that the desired constant spiral pitch PA or spacing between adjacent polishing tracks PS remains constant per revolution. Accordingly, the feed in the X-direction is directly coupled to the speed or number of revolutions of the C-axis, or vice versa.

- the optimal dwell time of the tool 3 or the contact surface A is determined in advance by means of a simulation in local areas on the surface 2A to be polished. Subsequently, the corresponding path positions and path speeds are determined from the calculated local dwell times.

- the optimal indentation depth E of the polishing surface 9 or the infeed of the tool 3 on the workpiece 2 is optimally determined depending on the tool 3 and the geometry of the surface 2 to be polished, in particular by means of corresponding calculations, estimates and/or measurements, wherein the indentation depth E is adjusted during the polishing process in particular so that the diameter AD of the contact surface A remains as constant as possible.

- the proposed polishing tool 3 is characterized in particular by a cap 6 or a cap structure with defined spring and damping properties

- the size of the contact surface A can be influenced very precisely by the indentation depth E.

- the indentation depth E is preferably more than 0.1 mm and/or less than 0.8 mm.

- the size or diameter AD of the contact surface A is preferably more than 1 mm, in particular more than 3 mm, and/or less than 25 mm, in particular less than 15 or 10 mm.

- zonal polishing of the workpiece 2 is carried out.

- “Zonal” is to be understood as meaning that the contact surface A is significantly smaller than the surface 2A of the workpiece 2 to be polished, in particular compared to the radial extent of the workpiece 2.

- the mean or largest diameter AD of the contact surface A is significantly smaller than the mean or largest radius of the workpiece 2.

- the mean or largest radius of the workpiece 2 is at least a factor of 2, 3 or 5 larger than the mean or largest diameter AD of the contact surface A.

- the device 1 also has a feed for polishing agent (not shown), as is usual in polishing machines, so that the polishing agent can be fed in the desired manner during polishing.

- the proposed tool 3, the proposed device 1, and/or the proposed method can be used in particular for polishing precision optics or aspherical surfaces or other optical workpieces, wherein the surface shape can preferably be measured before polishing, allowing a desired surface shape to be achieved by polishing. This is also referred to as corrective polishing.

- polishing can be carried out with an accuracy of 10 to 100 nm.

- Tools 3 with smaller radii of curvature of the polishing surface 9, in particular with radii of curvature of less than 100 mm, particularly preferably less than 50 mm, are preferably used for correction purposes.

- Tools 3 with larger radii of curvature of the polishing surface 9, in particular up to 1000 mm, are preferably used for pre-polishing.

- the surface to be machined 2A is preferably measured and then corrective polishing is carried out.

- the proposed device 1 and the proposed methods can in principle be used for both pre-polishing and corrective polishing.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Ceramic Engineering (AREA)

- Inorganic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Fluid Mechanics (AREA)

- Grinding And Polishing Of Tertiary Curved Surfaces And Surfaces With Complex Shapes (AREA)

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

Abstract

Description

- Die vorliegende Erfindung betrifft ein Werkzeug gemäß dem Oberbegriff des Anspruchs 1, eine Vorrichtung gemäß dem Oberbegriff des Anspruchs 8 und ein Verfahren gemäß dem Oberbegriff des Anspruchs 15 sowie eine Verwendung des Werkzeugs, jeweils zum insbesondere nur zonalen Polieren von optischen Werkstücken, insbesondere Linsen.

- Die vorliegende Erfindung befasst sich insbesondere mit dem zonalen Polieren von optischen Werkstücken. Das Werkzeug (Polierwerkzeug) weist eine Polierfläche auf, die nur partiell im Bereich einer Anlagefläche an das zu polierende Werkstück angelegt wird bzw. anlegbar ist. Diese Anlagefläche ist im Vergleich zu der zu polierenden Oberfläche des Werkstücks wesentlich kleiner, insbesondere gegenüber der radialen Erstreckung des Werkstücks. Unter "zonal" soll im Sinne der vorliegenden Erfindung insbesondere nur ein Polieren mit einer solchen "kleinen" Anlagefläche verstanden werden. Demgegenüber erstrecken sich sogenannte Topfwerkzeuge mit ihrer Anlagefläche bzw. ihrem Anlagerand über den gesamten Radius einer zu polierenden Werkstückfläche.

- Mit dem vorschlagsgemäßen zonalen Polieren ist insbesondere auch ein Polieren von asphärischen und/oder freigeformten Oberflächen bzw. Werkstücken möglich.

- Zum zonalen Polieren werden insbesondere pilzkopfförmige Polierwerkzeuge eingesetzt, wobei ein gewölbter Kopf des Werkzeugs ein flexibles bzw. elastisches Polierelement zur Bildung einer gewölbten Polierfläche trägt. Die

EP 1 796 872 B1 zeigt beispielsweise ein solches Werkzeug. Beim Polieren liegt die Polierfläche des Werkzeugs partiell im Bereich ihrer Anlagefläche am Werkstück an, wobei hier der Kippwinkel zwischen der Flächennormalen der Anlagefläche und der Drehachse des Werkzeugs kontinuierlich verändert wird, so dass die Anlagefläche am Werkzeug entlang eines Längengrads wandert. - Das zonale Polieren wird insbesondere für Präzisionsoptiken bzw. Werkstücke mit asphärischen Oberflächen, beispielsweise für Spiegel oder insbesondere Linsen, und insbesondere zum Korrigieren von Fehlern bei der Herstellung eingesetzt. Dementsprechend kommt es darauf an, eine möglichst genaue bzw. definierte Bearbeitung zu ermöglichen. Beim Polieren erfolgt nämlich immer ein gewisser Materialabtrag am Werkstück.

- Die

DE 10 2004 047 563 A1 offenbart ein Verfahren zum Polieren eines rotierenden Werkstücks mit einem Werkzeug, das eine Gummimembran oder einen Stößel mit einer aufgeklebten Polyurethanmembran aufweist. Auf den genauen Aufbau des Werkzeugs wird nicht näher eingegangen. - Der vorliegenden Erfindung liegt die Aufgabe zugrunde, ein Werkzeug, eine Vorrichtung und ein Verfahren sowie eine Verwendung zum insbesondere zonalen Polieren von optischen Werkstücken anzugeben, wobei ein besonders genaues bzw. definiertes Polieren des jeweiligen Werkstücks, insbesondere auch einer asphärischen Oberfläche, bei vorzugsweise einfachem Aufbau ermöglicht wird.

- Die obige Aufgabe wird durch ein Werkzeug gemäß Anspruch 1, eine Vorrichtung gemäß Anspruch 8, ein Verfahren gemäß Anspruch 15 oder eine Verwendung gemäß Anspruch 21 gelöst. Vorteilhafte Weiterbildungen sind Gegenstand der Unteransprüche.

- Gemäß einem ersten Aspekt der vorliegenden Erfindung weist das Werkzeug eine elastische Kappe zur Bildung einer Polierfläche bzw. eines Polierbelags auf, vorzugsweise wobei die Kappe zur Formanpassung an die Wölbung eines gewölbten Kopfs des Werkzeugs vorgeformt bzw. formbearbeitet und/oder spannungsfrei auf dem Kopf sitzt bzw. ist. So lässt sich ein besonders definiertes Federverhalten der Kappe bzw. davon gebildeten Polierfläche auf einfache Weise erreichen. Insbesondere kann nämlich durch die Vorformung oder Formbearbeitung vor dem Anbringen bzw. Ankleben der Kappe am Werkzeugkopf erreicht werden, dass ansonsten bei der Anpassung an die Wölbung auftretende, meistens undefinierte Verformungen, Spannungen und dergleichen im Kappenmaterial vermieden oder zumindest minimiert werden.

- Vorzugsweise ist die Kappe mehrschichtig aufgebaut und weist insbesondere ein Zwischenelement und ein Polierelement auf. Dies ist der Erreichung der gewünschten Eigenschaften, insbesondere hinsichtlich des Federverhaltens, des Abriebverhaltens und des Polierverhaltens, zuträglich.

- Insbesondere bildet das Polierelement einen Polierbelag bzw. eine Polierfolie oder Polierschicht.

- Vorzugsweise bildet bei der vorliegenden Erfindung generell die Polierfläche bzw. der von der Kappe oder dem Polierelement gebildete Polierbelag einen Poliermittelträger für ein Poliermittel. Das vorschlagsgemäße Polieren bezieht sich auf das Polieren mit einem Poliermittel, das insbesondere in Form einer Suspension mit Polierteilchen, wie feinsten Körnchen, Partikeln o. dgl., vorliegt bzw. eingesetzt wird. Die Polierfläche dient insbesondere auch dazu, das Poliermittel in einen Wirkspalt zwischen der Anlagefläche des Werkzeugs und der zu polierenden Oberfläche zu transportieren und/oder darin zu verteilen bzw. zu bewegen und/oder mit dem Poliermittel auf der Oberfläche zu reiben.

- Insbesondere wird durch das Polieren die Rauheit der Oberfläche reduziert und/oder können die bei einer vorhergehenden Formgebung, beispielsweise durch Schleifen, entstandenen Risse im Material entfernt werden. Dabei wird jeweils Material abgetragen. Das abgetragene Material wird von dem Werkzeug bzw. der Polierfläche auch mittels des Poliermittels aus dem Wirkspalt zwischen Polierfläche und zu polierender Oberfläche weg gefördert.

- Generell bezieht sich die vorliegende Erfindung insbesondere also auf das Polieren eines Werkstücks mit Hilfe eines Werkzeugs und eines Poliermittels. Jedoch kann das Polieren alternativ auch ohne separates bzw. zusätzliches Poliermittel, sondern nur mit dem Werkzeug erfolgen.

- Die Polierfläche ist je nach Poliermittel wahlweise porös oder nicht porös ausgebildet und/oder mit einer günstigen Oberflächenstruktur bzw. Textur versehen, um den gewünschten Poliereffekt insbesondere mit einem bestimmten Poliermittel bei dem jeweiligen Werkstückmaterial zu erreichen.

- Vorzugsweise sind das Zwischenelement und auch das Polierelement zur Formanpassung an die Wölbung vorgeformt bzw. formbearbeitet. Das Polierelement ist dann an die Form des Zwischenelements durch vorherige Formgebung angepasst. So können auch Spannungen zwischen den beiden Elementen vermieden oder zumindest minimiert werden.

- Die Vorformung kann beispielsweise durch entsprechendes Schäumen oder sonstiges Urformen mit der gewünschten Form erfolgen.

- Die Formbearbeitung erfolgt vorzugsweise durch Materialabtrag bzw. mechanische Bearbeitung der Kappe bzw. der die Kappe bildenden Elemente, insbesondere durch Fräsen und/oder Drehen, beispielsweise aus Platten- bzw. Vollmaterial.

- Das Polierelement ist vorzugsweise wesentlich dünner als das Zwischenelement ausgebildet.

- Vorzugsweise ist die Kappe bzw. sind das Zwischenelement und das Polierelement aufgeklebt. Dies gestattet einen einfachen Aufbau.

- Besonders bevorzugt weist das Werkzeug im Bereich des Kopfs einen Bund oder sonstigen Anschlag zur umfangsseitigen Abstützung und/oder Positionierung der Kappe auf. Dies ist einer einfachen und definierten Herstellung zuträglich.

- Gemäß einem zweiten, auch unabhängig realisierbaren Aspekt der vorliegenden Erfindung zeichnen sich eine vorschlagsgemäße Vorrichtung und ein vorschlagsgemäßes Verfahren insbesondere dadurch aus, dass der Durchmesser der Anlagefläche des Werkzeugs am Werkstück und/oder der Kippwinkel der Rotationsachse des Werkzeugs zu der Normalen (Flächennormalen) der Anlagefläche während des Polierens des Werkstücks, also während des jeweiligen Poliervorgangs, zumindest im Wesentlichen konstant gehalten wird bzw. werden. Dies ist einem definierten Polieren mit insbesondere definiertem Materialabtrag zuträglich.

- Gemäß einem dritten, auch unabhängig realisierbaren Aspekt der vorliegenden Erfindung zeichnen sich die vorschlagsgemäße Vorrichtung und das vorschlagsgemäße Verfahren insbesondere dadurch aus, dass das Werkzeug von einem Rand einer zu polierende Oberfläche des Werkstücks über die Mitte bis zur gegenüberliegenden Seite des Rands bewegt wird bzw. bewegbar ist. Hierdurch wird ein besonders gleichmäßiges Polieren ermöglicht, insbesondere auch im Bereich der optisch wichtigen und sensiblen Mitte des Werkstücks. Das übliche Anhalten oder Beenden des Poliervorgangs im Bereich der Mitte führt nämlich meistens zu einem ungleichmäßigen und/oder undefinierten Materialabtrag.

- Gemäß einem vierten, auch unabhängig realisierbaren Aspekt der vorliegenden Erfindung wird die Eindrücktiefe der insbesondere elastisch verformbaren Polierfläche am Werkzeug durch entsprechende Zustellung des Werkzeugs relativ zum Werkstück während des Poliervorgangs vorzugsweise variiert, gesteuert bzw. geregelt, besonders bevorzugt in Abhängigkeit von der radialen Lage der Anlagefläche auf dem Werkstück, dem gewünschten Durchmesser der Anlagefläche, dem (gewünschten) Anlagedruck des Werkzeugs am Werkstück und/oder dem Profil des Werkstücks, insbesondere der Krümmung des Werkstücks im Bereich der jeweiligen Anlagefläche. Dies ist einem definierten Polieren und einem definierten Materialabtrag zuträglich, wobei auch eine Optimierung der für das Polieren benötigten Zeit ermöglicht wird.

- Gemäß einem fünften, auch unabhängig realisierbaren Aspekt der vorliegenden Erfindung wird optional der Abstand benachbarter Spuren des vorzugsweise spiralförmigen Polierwegs der Anlagefläche auf dem Werkstück bzw. der zu polierenden Oberfläche zumindest im Wesentlichen konstant gehalten. Dies ist einem definierten Polieren bzw. einem definierten Materialabtrag zuträglich.

- Gemäß einem sechsten, auch unabhängig realisierbaren Aspekt der vorliegenden Erfindung wird optional die Rotationsgeschwindigkeit des Werkstücks während einer Umdrehung in Abhängigkeit von der Drehlage, einer lokal gewünschten Verweildauer (Polierzeit), dem Durchmesser der Anlagefläche, des Anlagedrucks des Werkzeugs am Werkstück und/oder dem Profil des Werkstücks, insbesondere im Bereich der jeweiligen Anlagefläche, variiert bzw. gesteuert oder geregelt. Hierdurch kann auch unter Berücksichtigung des tatsächlichen dreidimensionalen Verlaufs der zu polierenden Oberfläche ein optimales Polieren mit definiertem Materialabtrag und/oder eine Beeinflussung oder Steuerung erreicht werden.

- Gemäß einem siebten, auch unabhängig realisierbaren Aspekt der vorliegenden Erfindung ist das Werkzeug vorzugsweise mit einer Polierfläche versehen, die aus zumindest im Wesentlichen geschlossenen Poren gebildet ist, insbesondere wobei die Polierfläche zu mehr als 1 oder 5 % (bezogen auf die Flächenerstreckung oder Porenanzahl) durch Poren mit einer Größe von mehr als 0,5 mm und/oder zu mehr als 25 oder 50 % (bezogen auf die Flächenerstreckung oder der Porenanzahl) aus Poren mit einer Größe von weniger als 0,4 oder 0,3 mm, besonders bevorzugt weniger als 0,1 mm, gebildet ist und/oder insbesondere wobei die Größe der Poren an der Polierfläche weniger als 1 mm, insbesondere weniger 0,9 mm, beträgt und/oder insbesondere wobei die Polierfläche nicht mechanisch bearbeitet bzw. nicht abgerichtet ist. Als Größe der Poren wird insbesondere der mittlere oder maximale Durchmesser angesehen. Aus Versuchen hat sich nämlich ergeben, dass eine solche Polierfläche besonders gute Poliereigenschaften, insbesondere beim Polieren von Präzisionsoptiken bzw. Glas, zeigt.

- Besonders bevorzugt wird die Polierfläche bzw. der diese bildende Polierbelag bzw. Kappe aus Polyurethan oder einem sonstigen geeigneten Schaum oder Kunststoff hergestellt.

- Vorzugsweise wird das Werkzeug für das zonale Polieren verwendet bzw. für die Vorrichtung zum Polieren hergestellt und vorbereitet, ist also ein (weiteres) Konditionieren oder Abrichten des Polierwerkzeugs im Neuzustand in der Poliermaschine, wie insbesondere bei der Präzisionsbearbeitung üblich, nicht (mehr) erforderlich.

- Besonders bevorzugt wird das zu polierende Werkstück zunächst vermessen und Fehler können dann durch Korrekturpolieren mit dem vorschlagsgemäßen Werkzeug, der vorschlagsgemäßen Vorrichtung bzw. den vorschlagsgemäßen Verfahren korrigiert werden.

- Das vorschlagsgemäße Werkzeug, die vorschlagsgemäße Vorrichtung und/oder die vorschlagsgemäßen Verfahren können insbesondere zum Vorpolieren und/oder Korrekturpolieren eingesetzt werden.

- Die vorgenannten und nachfolgenden Aspekte und Merkmale der vorliegenden Erfindung können beliebig miteinander kombiniert, aber auch jeweils unabhängig voneinander realisiert werden.

- Weitere Aspekte, Merkmale, Vorteile und Eigenschaften der vorliegenden Erfindung ergeben sich aus den Ansprüchen und der nachfolgenden Beschreibung eines bevorzugten Ausführungsbeispiels anhand der Zeichnung. Es zeigt:

- Fig. 1

- eine schematische Darstellung einer vorschlagsgemäßen Vorrichtung zum Polieren eines optischen Werkstücks, wobei verschiedene Positionen eines vorschlagsgemäßen Werkzeugs mit zugeordneter Werkzeugspindel dargestellt sind;

- Fig. 2

- einen schematischen Schnitt des vorschlagsgemäßen Werkzeugs;

- Fig. 3

- eine schematische Draufsicht einer zu polierenden Oberfläche des Werkstücks, wobei eine Anlagefläche des Werkzeugs und der auf dem Werkstück zurückgelegte Polierweg schematisch angedeutet sind; und

- Fig. 4

- eine ausschnittsweise Vergrößerung von

Fig. 1 zur Veranschaulichung des am Werkstück anliegenden Werkzeugkopfs. -

Fig. 1 zeigt in einer schematischen Darstellung eine vorschlagsgemäße Vorrichtung 1 zum insbesondere zonalen Polieren eines optischen Werkstücks 2, insbesondere einer Linse, eines Spiegels oder dergleichen, besonders bevorzugt aus Glas. - Die Vorrichtung 1 ist zum Polieren des Werkstücks 2 mittels eines insbesondere vorschlagsgemäßen Werkzeugs 3 oder eines sonstigen Werkzeugs ausgebildet. Der bevorzugte Aufbau des vorschlagsgemäßen Polierwerkzeugs 3 wird insbesondere noch anhand von

Fig. 2 näher erläutert. - Bei der Darstellung gemäß

Fig. 1 ist das Werkzeug 3 zusammen mit einer zugeordneten Werkzeugspindel 13 der Vorrichtung 1 in drei verschiedenen Positionen insbesondere zur Veranschaulichung der Bewegbarkeit des Werkzeugs 3 bzw. eines bevorzugten Verfahrensablaufs dargestellt. - Das vorschlagsgemäße Werkzeug 3 ist in einem schematischen Schnitt in

Fig. 2 dargestellt. Es weist vorzugsweise einen Träger 4 mit einem gewölbten Kopf 5 sowie eine insbesondere halbkugelförmige oder kegelförmige Kappe 6 auf. - Die Kappe 6 ist vorzugsweise mehrschichtig aufgebaut und weist beim Darstellungsbeispiel vorzugsweise ein Zwischenelement 7 und ein Polierelement 8 auf.

- Das Werkzeug 3, die Kappe 6 bzw. deren Zwischenelement 7 ist am Kopf 5 des Werkzeugs 3 angebracht, insbesondere auf diesen aufgeklebt.

- Die Kappe 6 bzw. deren Polierelement 8 bildet eine Polierfläche 9.

- Die Polierfläche 9 des Werkzeugs 3 bzw. der Kappe 6 bzw. des Elements 8 ist vorzugsweise konvex gewölbt, insbesondere geometrisch ähnlich zu dem Kopf 5 bzw. passend dazu gewölbt und/oder vorzugsweise sphärisch bzw. halbkugelförmig und/oder kegelförmig ausgebildet.

- Das Polierelement 8 ist auf dem Zwischenelement 7 angebracht, insbesondere auf dieses aufgeklebt.

- Alternativ kann die Kappe 6 jedoch auch einstückig ausgebildet und/oder mehrschichtig durch Bi-Injektion oder dergleichen hergestellt sein.

- Die Kappe 6 bzw. das Zwischenelement 7 und/oder das Polierelement 8 ist bzw. sind vorzugsweise aus Kunststoff bzw. Schaumstoff und/oder aus einem elastischen und/oder flexiblen Material hergestellt.

- Besonders bevorzugt ist das Zwischenelement 7 aus einem vorzugsweise geschlossenzelligen Schaumstoff, insbesondere aus Polyurethan, hergestellt.

- Die Kappe 6 bzw. das Zwischenelement 7 weist vorzugsweise einen statischen Elastizitätsmodul bei statischer Dauerlast von mehr als 0,5 N/mm2, vorzugsweise mehr als 1 N/mm2, insbesondere mehr als 1,5 N/mm2, und/oder weniger als 30 N/mm2, vorzugsweise weniger als 15 N/mm2, insbesondere weniger als 7,0 N/mm2, und/oder einen dynamischen Elastizitätsmodul bei einer dynamischen Dauerlast von 10 Hz von mehr als 0,5 N/mm2, vorzugsweise mehr als 1 N/mm2, insbesondere mehr als 1,3 N/mm2, und/oder weniger als 20 N/mm2, vorzugsweise weniger als 10 N/mm2, insbesondere weniger als 8,0 N/mm2, und/oder eine Stauchhärte bei 10%iger Verformung von mehr als 0,05 N/mm2, vorzugsweise mehr als 0,1 N/mm2, insbesondere mehr als 0,2 N/mm2, und/oder weniger als 3 N/mm2, vorzugsweise weniger als 2 N/mm2, insbesondere weniger als 1 N/mm2, auf, jeweils insbesondere gemessen gemäß DIN 53513:1990-03.

- Das Polierelement 8 ist vorzugsweise aus einem härteren und/oder steiferen Material als das Zwischenelement 7 hergestellt.

- Das Polierelement 8 ist vorzugsweise dünnwandig und/oder folienartig ausgebildet.

- Das Raumgewicht - vorzugsweise nach DIN EN ISO 845:2009-10 - des Polierelements 8 beträgt vorzugsweise mehr als 300 kg/m3, insbesondere mehr als 500 kg/m3, besonders bevorzugt mehr als 700 kg/m3, und/oder vorzugweise weniger als 4000 kg/m3, insbesondere weniger als 3000 kg/m3, besonders bevorzugt weniger als 2000 kg/m3.

- Das Polierelement 8 bzw. die Kappe 6 oder Polierfläche 9 weist vorzugsweise eine Shore-Härte A von mehr als 5, insbesondere mehr als 10, besonders bevorzugt mehr als 20, und/oder vorzugsweise weniger als 90, insbesondere weniger als 80, besonders bevorzugt weniger als 70, insbesondere gemäß DIN ISO EN 868:2003-10 bzw. DIN ISO 7619-1:2012-02, auf.

- Das Polierelement 8 weist vorzugsweise eine Dicke von mehr als 0,1 mm, insbesondere mehr als 0,3 mm, besonders bevorzugt mehr als 0,4 mm, und/oder von vorzugsweise weniger als 3 mm, insbesondere weniger als 2 mm, besonders bevorzugt weniger als 1 mm, auf.

- Die Dicke des Zwischenelements 7 beträgt vorzugsweise mehr als 2 mm und/oder weniger als 10 mm, insbesondere etwa 3 bis 7 mm.

- Die Dicke des Zwischenelements 7 beträgt vorzugsweise mindestens das 5-fache, insbesondere etwa das 10-fache, der Dicke des Polierelements 8 oder mehr.

- Die Kappe 6, das Zwischenelement 7 und/oder das Polierelement 8 weist bzw. weisen vorzugsweise jeweils eine zumindest im wesentlichen konstante Dicke auf.

- Das Polierelement 8 bzw. die Polierfläche 9 ist vorzugsweise aus einem offenzelligen oder geschlossenzelligen Kunststoff oder Verbundwerkstoff oder dergleichen gebildet oder hergestellt.

- Beim Darstellungsbeispiel ist das Polierelement 8 vorzugsweise aus einer Kunststofffolie bzw. aus Polyurethan hergestellt.

- Die Kappe 6 bzw. das Zwischenelement 7 und/oder Polierelement 8 ist bzw. sind zur Formanpassung an die Wölbung des Kopfs 5 und/oder Erreichung einer gewünschten Wölbung oder sonstigen Form, wie einer Kugel, vorzugsweise innen und/oder außen vorgeformt oder formbearbeitet, also vor dem Anbringen am Werkzeug 3 bzw. Kopf 5 in ihrer Form des Kopfs 5 angepasst, insbesondere mit einer komplementären Wölbung zum Kopf 5 bzw. Zwischenelement 7 versehen.

- Das Werkzeug 3 bzw. der Kopf 5 bildet vorzugsweise eine feste bzw. nicht nachgiebige Fläche aus Metall oder einem sonstigen geeigneten Material zur Abstützung und insbesondere auch Befestigung der darauf angeordneten Kappe 6 bzw. Elemente 7, 8.

- Die Formgebung bzw. Formbearbeitung der Kappe 6 bzw. des Zwischenelements 7 und/oder Polierelements 8 erfolgt besonders bevorzugt mechanisch, insbesondere durch Drehen und/oder Fräsen.

- Besonders bevorzugt wird Vollmaterial zur gewünschten Formgebung mechanisch bearbeitet.

- Die mechanische Bearbeitung hat den Vorteil, dass eine sehr gleichmäßige Materialschicht, ohne Materialstauchungen, Verformungen oder sonstigen Materialunregelmäßigkeiten mit der gewünschten Form, hier insbesondere einer kappenartigen bzw. sphärischen, ggf. auch sonstigen Form hergestellt werden kann.

- Alternativ kann die genannte Formgebung beispielsweise auch durch entsprechendes Schäumen oder sonstiges Urformen erfolgen.

- Die vorgeformte bzw. formbearbeitete Kappe 6 bzw. entsprechend vorgeformten oder formbearbeiteten Elemente 7 und 8 wird bzw. werden am Werkzeug 3 bzw. Kopf 5 angebracht, insbesondere durch Kleben.

- Besonders bevorzugt wird auch das Polierelement 8 am Zwischenelement 7 durch Kleben angebracht. Jedoch kann auch ein sonstiges Verbinden damit erfolgen.

- Besonders bevorzugt ist oder sitzt die Kappe 6 bzw. das Zwischenelement 7 auf dem Kopf 5 spannungsfrei.

- Erfindungsgemäß ist unter "spannungsfrei" insbesondere zu verstehen, dass im aufgebrachten Zustand keine lokalen Materialverformungen oder Spannungen im Material der Kappe 6 bzw. Elemente 7, 8 durch Anpassen an die Wölbung auftreten, die durch die bei der Verformung zur Anpassung an die gewölbte Form entstehen würden und die ein gleichmäßiges und insbesondere definiertes Feder- und Dämpfungsverhalten der Kappe 6 bzw. Elemente 7, 8 negativ beeinflussen (können).

- Vorzugsweise soll entsprechend auch das Polierelement 8 spannungsfrei in diesem Sinne angebracht sein, insbesondere auch um eine evtl. Faltenbildung zu vermeiden.

- Besonders bevorzugt ist das Polierelement 8 an die Wölbung der Außenseite des Zwischenelements 7 durch entsprechende Vorformung, insbesondere Formbearbeitung, vor der Anbringung an oder Verbindung mit dem Zwischenelement 7 angepasst.

- Das Werkzeug 3 bzw. die Kappe 6 bzw. das Polierelement 8 bzw. die Polierfläche 9 ist insbesondere derart ausgebildet, dass ein nicht dargestelltes Poliermittel über die Polierfläche 9 transportiert und dadurch das Werkstück 2 in einem mechanischchemischen Abtragsprozess bearbeitet und dadurch poliert werden kann, wie schon eingangs beschrieben.

- Zur Erleichterung der Anbringung und/oder Positionierung der Kappe 6 bzw. Elemente 7, 8 weist das Werkzeug 3 bzw. dessen Träger 4 vorzugsweise einen Bund 10 oder sonstigen Anschlag auf, der insbesondere seitlich vom Kopf 5 abragt und/oder eine vorzugsweise umlaufende Schulter oder dergleichen bildet.

- Das Werkzeug 3 bzw. der Träger 4 weist vorzugsweise einen Anschlussabschnitt 11 und/oder einen Anschlag 12 zur definierten Befestigung bzw. Halterung des Werkzeugs 3 an der zugeordneten Werkzeugspindel 13 bzw. deren Werkzeugfutter 14 o. dgl. auf.

- Besonders bevorzugt wird das Werkzeug 3 mittels des Werkzeugfutters 14 an der Werkzeugspindel 13 eingespannt bzw. befestigt. Der Anschlag 12 dient hierbei insbesondere einer definierten Axiallage des Werkzeugs 3 an der Werkzeugspindel 13 bzw. am Werkzeugfutter 14. Jedoch sind auch andere konstruktive Lösungen möglich.

- Vorzugsweise werden Werkzeuge 3 mit unterschiedlichen Wölbungsradien des Kopfs 5 bzw. der Kappe 6 bzw. der Polierfläche 9 je nach Form der zu polierenden Oberfläche 2A eingesetzt.

- Der Krümmungsradius der Polierfläche 9 beträgt vorzugsweise mehr als 2 mm, insbesondere mehr als 3 mm oder 5 mm, und/oder vorzugsweise weniger als 1000 mm, insbesondere weniger als 500 mm, besonders bevorzugt weniger als 100 mm, vorzugsweise in Abhängigkeit von der (maximalen) Krümmung der zu polierenden Oberfläche 2A und/oder des gewünschten Einsatzes. Beim Korrekturpolieren werden nämlich Werkzeuge 3 mit kleineren Krümmungsradien von vorzugsweise unter 100 mm eingesetzt.

- Der Abstand der Polierfläche 9, insbesondere im Schnittpunkt mit der Rotationsachse R, zu dem Anschlag 12 ist vorzugsweise bei allen Werkzeugen 3 auch bei unterschiedlicher Wölbung bzw. Krümmung gleich.

- Die vorschlagsgemäße Vorrichtung 1 weist die Werkzeugspindel 13 zum Rotieren des zugeordneten bzw. eingespannten Werkzeugs 3 um eine Rotationsachse R auf, wie in

Fig. 1 angedeutet. - Die Rotationsgeschwindigkeit beträgt vorzugsweise etwa 1000 bis 5000 Umdrehungen pro Minute.

- Die Rotationsgeschwindigkeit wird vorzugsweise gesteuert oder geregelt.

- Vorzugsweise wird die Rotationsgeschwindigkeit während des Poliervorgangs konstant gehalten. Jedoch ist grundsätzlich auch eine Änderung der Rotationsgeschwindigkeit während eines Poliervorgangs oder eine Anpassung der Rotationsgeschwindigkeit auf ein jeweiliges Werkzeug 3 und/oder Werkstück 2 bzw. für jeden Poliervorgang möglich.

- Die Rotation des Werkzeugs 3 erfolgt vorzugsweise ohne Erfassung des Drehwinkels. Es handelt sich also insbesondere nicht um eine gesteuerte Rotationsachse im Sinne einer CNC-Steuerung.

- Die Werkzeugspindel 13 und damit das Werkzeug 3 sind um eine Schwenkachse B schwenkbar. Insbesondere handelt es sich um eine gesteuerte oder geregelte Schwenkachse bzw. CNC-Achse, auch Rundachse genannt. Insbesondere wird die Schwenklage erfasst. So wird ein definiertes Schwenken ermöglicht, wie beispielhaft durch die drei unterschiedlichen Positionen in

Fig. 1 dargestellt. - Die Schwenkachse B verläuft beim Darstellungsbeispiel quer und insbesondere senkrecht zu der Rotationsachse R bzw. Zeichenebene.

- Die Schwenkachse B ist vorzugsweise möglichst nah am Werkzeug 3 bzw. an der Polierfläche 9 und/oder an dem Werkzeugfutter 14 angeordnet.

- Die Vorrichtung 1 weist einen Werkstückantrieb 15, insbesondere eine Werkstückspindel, für das Werkstück 2 auf, so dass das zu polierende Werkstück 2 um die Rotationsachse C mit definierter Winkellage rotierbar ist.

- Vorzugsweise wird das Werkstück 2 mittels eines Halters 16, wie eines Blockstücks, und/oder mittels eines Futters am Werkstückantrieb 15 mit definierter Winkellage gehalten bzw. mit diesem gekoppelt.

- Bei der Rotationsachse C handelt es sich insbesondere um eine gesteuerte bzw. geregelte Achse bzw. eine CNC-Achse, auch Rundachse genannt. Vorzugsweise wird hier also auch die Drehwinkellage erfasst. Besonders bevorzugt wird eine winkelabhängige Variation der Rotationsgeschwindigkeit auch innerhalb einer Umdrehung ermöglicht.

- Die Rotationsgeschwindigkeit des Werkstückantriebs 15 bzw. des Werkstücks 2 ist generell variierbar, insbesondere beispielsweise von etwa 10 oder 20 Umdrehungen pro Minute (zum Polieren am Rand 2C der zu polierenden Seite 2A des Werkstücks 2) bis hin zu etwa 2000 bis 3000 Umdrehungen pro Minute (zum Polieren im Bereich der Mitte 2B des Werkstücks 2).

- Die C-Achse verläuft vorzugsweise in einer Ebene mit der Rotationsachse R (unabhängig von der Schwenklage der Werkzeugspindel 13) und/oder quer bzw. senkrecht zu der Schwenkachse B.

- Der Werkstückantrieb 15 und damit das Werkstück 2 sind vorzugsweise linear in Z-Richtung bewegbar bzw. verstellbar, wie in

Fig. 1 angedeutet. Die Verstellung erfolgt insbesondere mittels eines nicht dargestellten Schlittens und Verstellantriebs oder dergleichen. - Die Z-Achse verläuft vorzugsweise parallel zur C-Achse und/oder quer bzw. senkrecht zur Schwenkachse B.

- Die Werkzeugspindel 13 und damit das Werkzeug 3 ist vorzugsweise quer in X-Richtung verstellbar, insbesondere mittels eines nicht dargestellten Schlittens und eins zugeordneten Antriebs. Dieser Schlitten trägt dann vorzugsweise auch die B-Achse und den entsprechenden Schwenkantrieb zum Schwenken der Werkzeugspindel 13.

- Die X-Achse und Z-Achse sind vorzugsweise jeweils als gesteuerte bzw. geregelte Achse bzw. als CNC-Achse oder Linearachse ausgebildet, so dass eine genaue Positionierung in X- und Z-Richtung ermöglicht wird.

- Die X-Achse verläuft vorzugsweise quer bzw. senkrecht zu der C-Achse, B-Achse und/oder Z-Achse.

- Die X-Achse verläuft vorzugsweise in der oder parallel zu der gemeinsamen Ebene der C-Achse und R-Achse.

- Die Achsen können auch anders gestapelt bzw. verteilt werden. Beispielsweise kann die Z-Achse der Werkzeugspindel 13 statt dem Werkstückantrieb 15 zugeordnet sein. Alternativ oder zusätzlich ist es auch möglich, dass die B-Achse und/oder X-Achse nicht werkzeugseitig, sondern werkstückseitig realisiert werden.

- Jedoch ist es wünschenswert, die Achsen auf die Werkzeugseite und Werkstückseite zu verteilen, um eine größere Bearbeitungsgenauigkeit zu ermöglichen.

- Bei der Vorrichtung 1 handelt es sich insbesondere um eine Poliermaschine bzw. CNC-Maschine mit X-, Z-, B- und C-Achse.

- Vorzugsweise verläuft die X-Achse und/oder die B-Achse horizontal.

- Besonders bevorzugt verläuft die C-Achse und/oder die Z-Achse vertikal.

- Besonders bevorzugt befinden sich die Polierwerkzeuge 3 jeweils mit ihren Polierflächen 9 in Höhe bzw. in der Nähe der B-Achse, so dass die Anlagefläche A möglichst mit minimalem Radius geschwenkt werden kann.

- Die B-Achse ist vorzugsweise weniger als 100 oder 50 mm, insbesondere weniger als 30 oder 15 mm, besonders bevorzugt weniger als 10 mm von der Polierfläche 9 bzw. Anlagefläche A, insbesondere von dem Schnittpunkt der Rotationsachse R mit der Polierfläche 9, beabstandet. Insbesondere ist dieser Abstand auch bei Werkzeugen 3 mit anderen Krümmungsradien der Polierfläche 9 vorzugsweise zumindest im Wesentlichen gleich groß.

- Die B-Achse schneidet die Rotationsachse R vorzugsweise innerhalb der Kappe 6 bzw. Polierfläche 9.

- Durch entsprechende relative Verstellung, insbesondere also durch Bewegen in X-und Z-Richtung sowie durch Schwenken um die B-Achse kann das Werkzeug 3 insbesondere wie durch Pfeil W in

Fig. 1 und inFig. 3 schematisch angedeutet über das Werkstück 2 bzw. die zu polierende Oberfläche 2A bewegt werden. - Besonders bevorzugt wird das Werkzeug 3 ausgehend von einem Rand 2C des Werkstücks 2 bzw. der Oberfläche 2A zur Mitte 2B hin und über diese hinaus bis zur gegenüberliegenden Seite des Rands 2C bewegt, wie in

Fig. 1 und3 veranschaulicht. Hindurch wird ein Unterbrechen oder Beenden des Poliervorgangs im Bereich der Mitte 2B, wie beim Stand der Technik üblich, vermieden und dadurch eine optimalere Bearbeitung bzw. ein definierterer Materialabtrag ermöglicht oder sichergestellt. - Die Polierfläche 9 des Werkzeugs 3 liegt beim Polieren nur bereichsweise mit einer Anlagefläche A am zu polierenden Werkstück 2 bzw. dessen Oberfläche 2A an, wie insbesondere auch in

Fig. 4 schematisch dargestellt, die eine ausschnittsweise Vergrößerung des strichpunktierten Kreisbereichs vonFig. 1 darstellt. - Die Anlagefläche A ist vorzugsweise zumindest im Wesentlichen kreisförmig, wobei dies (auch) von der dreidimensionalen Form der Oberfläche 2A abhängt. In der schematischen Draufsicht gemäß

Fig. 3 , ist die Anlagefläche A, mit der die Polierfläche 9 am Werkstück 2 bzw. deren Oberfläche 2A anliegt, ebenfalls angedeutet. - Vorzugsweise schneidet die Flächennormale N die Rotationsachse R des Werkzeugs 3 unter einem (relativen) Kippwinkel K, wie in

Fig. 1 und4 angedeutet. Insbesondere erfolgt ein Polieren mit dem Werkzeug 3 derart, dass die Anlagefläche A außermittig bezüglich der Rotationsachse R auf der Polierfläche 9 liegt. Mit anderen Worten wird also (vorzugsweise immer) mit einem Kippwinkel K von mehr als 0°, insbesondere mehr als 2°, besonders bevorzugt mehr als 5° oder 10°, und/oder vorzugsweise weniger als 50°, insbesondere weniger als 30°, besonders bevorzugt weniger als 25°, gearbeitet bzw. poliert. - Besonders bevorzugt wird der Kippwinkel K beim jeweiligen Poliervorgang konstant gehalten. Dies wird durch entsprechendes Verschwenken der Werkzeugspindel 13 bzw. des Werkzeugs 3 erreicht. Der Schwenkwinkel S (Winkel der Rotationsachse R zu der C-Achse) variiert dann dementsprechend entlang der Werkzeugbahn W, wie schematisch in

Fig. 1 angedeutet, beispielsweise von einem kleinen Schwenkwinkel S in der linken Position über einen mittleren Schwenkwinkel S in der mittleren Position zu einem großen Schwenkwinkel S in der rechten Position. - Ein Poliervorgang im Sinne der vorliegenden Erfindung bezeichnet insbesondere das vollständige Polieren der zu polierenden Oberfläche 2A des Werkstücks 2 mit einem Werkzeug 3. Bei einem solchen Vorgang wird vorzugsweise, wie bereits erläutert, die Werkzeugbahn W von dem Werkzeug 3 durchlaufen bzw. abgefahren, während einerseits das Werkezeug 3 und andererseits das Werkstück 2 rotiert.

- Bei dem Poliervorgang überstreicht dann die Anlagefläche A bzw. deren Mittelpunkt AM die zu polierende Oberfläche 2A in einen insbesondere spiralförmigen Polierweg P, wie in

Fig. 3 jedoch nur schematisch angedeutet. Der spiralförmige Polierweg P wird nämlich einmal durchlaufen, wenn sich das Werkzeug 3 bzw. die Anlagefläche A vom Randbereich) 2C ausgehend in die Mitte 2B bzw. zur Drehachse C bewegt. Der gleiche oder ein entsprechender spiralförmiger Polierweg P wird dann aber nochmals durchlaufen, wenn sich das Werkzeug 3 bzw. die Anlagefläche A weiter der Werkzeugbahn W folgend von der Mitte 2B wieder nach außen zum Randbereich 2B hinbewegt. - Besonders bevorzugt ist die Vorrichtung 1 derart ausgebildet oder erfolgt eine Steuerung oder Regelung derart, dass eine gleichmäßige Spirale bzw. ein zumindest im Wesentlichen konstanter Abstand PA zwischen benachbarten Polierspuren PS des Polierwegs P erreicht bzw. durchlaufen wird, wie in

Fig. 3 angedeutet. Der Abstand PA wird also besonders bevorzugt zumindest im Wesentlichen konstant gehalten. Jedoch kann der Abstand PA alternativ variieren, insbesondere in Abhängigkeit vom Werkstückradius, an dem sich der Mittelpunkt der Anlagefläche (gerade) befindet. - Besonders bevorzugt ist der Durchmesser AD der Anlagefläche A mindestens um den Faktor 10 oder 20 größer als der Spiralabstand bzw. Abstand PA benachbarter Polierspuren PS.

- Vorzugsweise rotiert das Werkzeug 3 entgegengesetzt zu dem Werkstück 2. Jedoch ist auch eine gleichgerichtete Rotation möglich.

- Vorzugsweise rotiert das Werkzeug 3 (viel) schneller als das Werkstück 2.

- Zur Erreichung einer ähnlichen oder ggf. möglichst identischen Verweilzeit des Werkzeugs 3 bzw. der Anlagefläche A über einen Flächenbereich der Oberfläche 2A werden bei gleichbleibender Drehgeschwindigkeit des Werkzeugs 3 die Rotationsgeschwindigkeit des Werkstücks 2 damit einhergehend auch die Bewegungsgeschwindigkeit des Werkstücks 2 entlang der Werkzeugbahn W ausgehend von dem Rand 2C zu der Mitte 2B hin gesteigert und danach wieder zum Rand hin verringert.

- Alternativ oder zusätzlich kann auch die Rotationsgeschwindigkeit des Werkstücks 2 während einer Umdrehung insbesondere in Abhängigkeit von der Drehlage, dem Durchmesser AD der Anlagefläche A, dem Anlagedruck des Werkzeugs 3 am Werkstück 2, der Eindrücktiefe E der Polierfläche 9 und/oder dem Profil des Werkstücks 2 variiert werden, um ein besonders gleichmäßigen Materialabtrag bzw. ein gewünschtes Polierergebnis zu erreichen. Dies gestattet insbesondere eine hoch genaue Polierbearbeitung.

- Besonders bevorzugt ist die Vorrichtung 1 derart ausgebildet bzw. wird das vorschlagsgemäße Verfahren derart realisiert, dass die Größe bzw. der Durchmesser AD der Anlagefläche A während des Poliervorgangs zumindest im Wesentlichen konstant gehalten wird. Dies ist einem gleichmäßigen bzw. definierten Materialabtrag zuträglich.

- Die Größe bzw. der Durchmesser AD der Anlagefläche A wird insbesondere auch durch die in

Fig. 4 schematisch angedeute Eindrücktiefe E der Polierfläche 9 durch entsprechende Zustellung des Werkzeugs 3 während des Poliervorgangs bestimmt, hängt aber auch von der Oberflächenform des Werkstücks 2, insbesondere den jeweiligen Krümmungsverhältnissen und von der Krümmung der Polierfläche 9 ab. - Durch Variation der Zustellung des Werkzeugs 3 während des Poliervorgangs wird entsprechend die Eindrücktiefe E der Polierfläche 9 und damit auch die Größe bzw. Durchmesser AD der Anlagefläche A variiert.

- Besonders bevorzugt wird die Eindrücktiefe E der Polierfläche 9 durch entsprechende Zustellung des Werkzeugs 3 während eines Poliervorgangs so variiert, dass insbesondere auch bei unterschiedlichen Krümmungen der zu polierenden Oberfläche 2A, besonders bevorzugt bei einer asphärischen Oberfläche 2A, ein zumindest im Wesentlichen konstanter Durchmesser AD der Anlagefläche A erreicht wird. Dies ist einem gleichmäßigen bzw. definierten Materialabtrag über den gesamten Poliervorgang hinweg zuträglich.

- Alternativ kann auch vorgesehen sein, dass der Durchmesser AD der Anlagefläche A ausgehend vom Rand 2C zur Mitte 2B hin abnimmt und in umgekehrter Richtung zunimmt.

- Die Geschwindigkeit der C-Achse, also die Rotationsgeschwindigkeit des Werkstücks 2, wird vorzugsweise aus berechneten Verweilzeiten der Anlagefläche A über bestimmten Teilflächen der zu polierenden Oberfläche 2A abgeleitet.

- Vorzugsweise wird zur Korrektur von lokalen rotationsasymmetrischen Fehlern der zu polierenden Oberfläche 2A die Bahngeschwindigkeit bzw. Drehgeschwindigkeit des Werkstücks 2 innerhalb einer Umdrehung verändert. Hierdurch können insbesondere innerhalb einer Umdrehung unterschiedliche Polier- bzw. Verweilzeiten, je nach erforderlicher Fehlerkorrektur, realisiert werden.

- Die Geschwindigkeit der X-Achse wird insbesondere so angepasst, dass pro Umdrehung der gewünschte konstante Spiralabstand bzw. Abstand PA benachbarter Polierspuren PS konstant bleibt. Dementsprechend ist dann der Vorschub in X-Richtung direkt an die Geschwindigkeit bzw. Anzahl der Umdrehungen der C-Achse gekoppelt oder umgekehrt.

- Vorzugsweise wird die optimale Verweildauer des Werkzeugs 3 bzw. der Anlagefläche A mittels in lokalen Bereichen auf der zu polierenden Oberfläche 2A einer Simulation vorab bestimmt. Anschließend werden die entsprechenden Bahnpositionen und Bahngeschwindigkeiten aus den berechneten lokalen Verweilzeiten bestimmt.

- Die optimale Eindrücktiefe E der Polierfläche 9 bzw. Zustellung des Werkzeugs 3 auf dem Werkstück 2 wird je nach Werkzeug 3 und Geometrie der zu polierenden Oberfläche 2 insbesondere mittels entsprechender Berechnungen, Abschätzungen und/oder Messungen optimal bestimmt, wobei die Eindrücktiefe E während des Poliervorgangs insbesondere so angepasst wird, dass der Durchmesser AD der Anlagefläche A möglichst konstant bleibt.

- Das vorschlagsgemäße Polierwerkzeug 3 zeichnet sich insbesondere durch eine Kappe 6 bzw. einen Kappenaufbau mit definierten Feder- und Dämpfungseigenschaften aus. So kann durch die Eindrücktiefe E sehr genau die Größe der Anlagefläche A beeinflusst werden.

- Die Eindrücktiefe E beträgt vorzugsweise mehr als 0,1 mm und/oder weniger 0,8 mm.

- Die Größe bzw. der Durchmesser AD der Anlagefläche A beträgt vorzugsweise mehr als 1 mm, insbesondere mehr als 3 mm, und/oder weniger als 25 mm, insbesondere weniger als 15 oder 10 mm.

- Besonders bevorzugt erfolgt ein zonales Polieren des Werkstücks 2. Unter "zonal" ist zu verstehen, dass die Anlagefläche A im Vergleich zu der zu polierenden Oberfläche 2A des Werkstücks 2 wesentlich kleiner ist, insbesondere gegenüber der radialen Erstreckung des Werkstücks 2. Besonders bevorzugt ist der mittlere oder größte Durchmesser AD der Anlagefläche A wesentlich kleiner als der mittlere oder größte Radius des Werkstücks 2. Besonders bevorzugt ist der mittlere oder größte Radius des Werkstücks 2 mindestes um den Faktor 2, 3 oder 5 größer als der mittlere oder größte Durchmesser AD der Anlagefläche A.

- Beim Polieren können ergänzend weitere Parameter berücksichtigt werden, wie insbesondere in der

DE 10 2009 004 787 A1 erläutert, die hiermit diesbezüglich als ergänzende Offenbarung genannt wird. - Die Vorrichtung 1 weist insbesondere auch eine nicht dargestellte Zuführung für Poliermittel, wie bei Poliermaschinen üblich, auf, so dass das Poliermittel beim Polieren in gewünschter Weise zugeführt werden kann.

- Das vorschlagsgemäße Werkzeug 3, die vorschlagsgemäße Vorrichtung 1 und/oder das vorschlagsgemäße Verfahren kann bzw. können insbesondere zum Polieren von Präzisionsoptiken bzw. asphärischen Oberflächen oder sonstigen optischen Werkstücken eingesetzt werden, wobei die Oberflächenform vor dem Polieren vorzugsweise vermessen und so durch das Polieren eine gewünschte Oberflächenform erreicht werden kann. Dies wird auch als Korrekturpolieren bezeichnet.

- Das Polieren kann insbesondere mit einer Genauigkeit von 10 bis 100 nm erfolgen.