EP3945151B1 - Wirkwerkzeugbarre und verfahren zum ersetzen eines wirkwerkzeugs - Google Patents

Wirkwerkzeugbarre und verfahren zum ersetzen eines wirkwerkzeugs Download PDFInfo

- Publication number

- EP3945151B1 EP3945151B1 EP20188736.1A EP20188736A EP3945151B1 EP 3945151 B1 EP3945151 B1 EP 3945151B1 EP 20188736 A EP20188736 A EP 20188736A EP 3945151 B1 EP3945151 B1 EP 3945151B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- knitting

- tool

- tool bar

- tools

- knitting tool

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04B—KNITTING

- D04B27/00—Details of, or auxiliary devices incorporated in, warp knitting machines, restricted to machines of this kind

- D04B27/06—Needle bars; Sinker bars

Definitions

- Warp knitting machines for producing warp knitted goods have been known for many years. Such machines usually comprise several knitting tools - for example knitting needles, thread guide elements, sliders and knitting sinkers - which have knitting means. These knitting means of the aforementioned knitting tools work together functionally during the stitch formation process, with the knitting tools being arranged along the longitudinal direction of knitting tool bars on these knitting tool bars. The knitting tool bars can be driven in a pivoting movement about the axis of rotation of the lever shafts via bar supports and lever shafts.

- the term “knitting means” refers to the area or areas of the knitting tools that are functionally involved in the stitch formation process and have direct contact with the yarn at least temporarily.

- the knitting means is a hook, for example.

- the knitting means In their working position, the knitting means point in a working direction that runs transversely to the longitudinal direction of the knitting tool bar.

- the knitting tools are usually detachably connected to the knitting tool bars, as they have to be replaced regularly due to wear.

- the knitting tools of the same type In a longitudinal direction of the knitting tool bars, the knitting tools of the same type are arranged next to each other at the same distance - or lined up - and are adjusted to the knitting tools of the other knitting tool bars so that they work together without collision in the stitch formation process.

- the warp knitting machine must be stopped in order to equip the warp knitting machine with knitting tools and to adjust the knitting tools to each other, which is why it is important to design the adjustment and equipment of the knitting tools in such a way that the set-up times are reduced.

- the knitting tools are permanently cast in a casting compound, already aligned and arranged at the required distance from each other.

- all weaving tools of a module can be adjusted together to match the weaving tools of the other bars. which reduces the set-up time.

- the disadvantages are the high weight of the casting compound and the fact that a complete module always has to be replaced if one of its knitting tools is worn or defective - even if other knitting tools in this module are still partially functional. When the new module is assembled, it then has to be readjusted.

- knitting tool carriers instead of modules in which the knitting tools are permanently cast, knitting tool carriers are also known which have a large number of recesses arranged next to one another in the longitudinal direction, in each of which a knitting tool is accommodated and "pressed" onto the knitting tool carrier by means of a cover and a fastening arrangement. The knitting tools are arranged individually on the knitting tool carrier and can be removed. If a knitting tool is worn, it can be replaced individually.

- the US 1848293 shows a bar with a needle spacing bar #4, whereby the needle spacing bar is firmly cast into the bar during the primary forming process. This is intended to create a more robust bar with a stronger connection between the bar and the needle spacing bar than is the case with a screwed needle spacing bar.

- the bar and the needle spacing bar are a firmly connected unit into which needle spacing tools can be inserted and held in place with a clamping plate #3.

- the US2254201 shows a bar in which a needle bed is integrated as a single piece.

- the needle bed has grooves into which knitting tools can be inserted.

- the knitting tools are clamped onto the bar by a large number of clamping covers ("clamp members"#30).

- the clamping covers each have contact with a small number of knitting tools to facilitate repairs and the replacement of knitting tools.

- the dividing lines between adjacent clamping covers run diagonally to the longitudinal direction of the knitting tools - they are therefore not parallel to the knitting tools. As a result, some knitting tools are clamped by two clamping covers at the same time.

- the US5453146 shows a method for producing a bar made from an auxiliary part ("support member”#2) and a carrier ("carrier”#1).

- the auxiliary part and the carrier are joined together.

- the auxiliary part is then provided with grooves into which knitting tools can be inserted and divided into a large number of segments.

- the individual segments of the auxiliary part are then spaced apart from one another by the width of the dividing line.

- the dividing lines between the segments run within the grooves and are narrower than the groove width, so that a knitting tool can also be used in grooves through which a dividing line runs.

- the EP3354781A1 shows a bar on whose body a knitting tool carrier is detachably arranged by means of a first fastening arrangement.

- the knitting tools are detachably arranged on the knitting tool carrier by means of a cover and a second fastening arrangement.

- the knitting tools can be exchanged individually, while the knitting tool carrier remains attached to the bar by the first fastening arrangement.

- the knitting tool carrier can be adjusted together with the knitting tools relative to the knitting tools of the other bars or can be completely replaced.

- the knitting tools can be exchanged individually without having to readjust the knitting tool carrier.

- the use of two independent fastening arrangements increases the weight, in particular the rotating masses in the event of a pivoting movement about the axis of rotation of a lever shaft.

- the US2902847A shows a knitting tool carrier, as well as the associated knitting tools and their arrangement on a bar.

- the knitting tools and the knitting tool carrier are detachably arranged on the bar by means of a cover and a single common fastening arrangement.

- Each knitting tool carrier of the bar is functionally connected to only one cover. By loosening the fastening arrangement of its associated cover, an individual knitting tool or the entire knitting tool carrier can be replaced. In both cases, all knitting tool carriers that are clamped to the cover of the loosened fastening arrangement must be readjusted before the fastening arrangement is tightened again so that their knitting tools interact without collision with the knitting tools of other bars.

- the invention is therefore based on the object of specifying a knitting tool bar arrangement and a method for exchanging knitting tools of a knitting tool bar arrangement, which enable high working speeds of the warp knitting machine as well as short set-up and maintenance times.

- a lid is advantageous in which the ratio of the lid width b D to the knitting tool carrier width bw b D b w ⁇ 1 , but preferably b D b w ⁇ 0,5 applies.

- the lid width and the knitting tool carrier width extend in the longitudinal direction of the knitting tool bar.

- the lids can be arranged relative to the knitting tool carriers in such a way that a lid covers half of two adjacent knitting tool carriers and can therefore hold both of them. This ratio is therefore considered advantageous.

- the ratio of the lid width to the knitting tool carrier width b D /b W ⁇ 0.5 applies, further advantages arise; with a suitable arrangement of the lids, at least three lids are then designed to hold a knitting tool carrier by at least partially overlapping the knitting tool carrier.

- a subset of knitting tools can be held by two lids at the same time, this can ensure that the knitting tool carrier is held by its third lid when the other two lids that hold this subset of knitting tools are released - for example, to replace one of the knitting tools of this subset of knitting tools.

- At least one second knitting tool carrier can be held with at least one cover of the at least one fastening arrangement.

- the covers can be arranged relative to the knitting tool carriers in such a way that the covers that overlap and thus hold a knitting tool carrier in its edge area also at least partially overlap a second adjacent knitting tool carrier and also hold this second adjacent knitting tool carrier. With larger cover widths, the set-up effort on the knitting tool bar is reduced.

- the knitting tool bar comprises a longitudinal recess which extends in the longitudinal direction of the knitting tool bar and at least one knitting tool carrier comprises a longitudinal projection which extends as far as possible in the longitudinal direction of the knitting tool bar and can preferably be inserted in a form-fitting manner into the longitudinal recess - like a groove running in the longitudinal direction of the knitting tool bar.

- the form-fitting reception (form-fitting even when the covers are loosened in the working direction of the knitting tools) of the knitting tool carrier on the knitting tool bar facilitates the alignment of the knitting tool carrier on the knitting tool bar.

- the knitting tool carrier can then be positioned in the longitudinal direction of the knitting tool bar relative to other knitting tool carriers. and knitting tools, whereas the position in the working direction of the needles is determined by the form fit.

- At least one cover and/or at least one knitting tool carrier and/or the knitting tool bar consist essentially of a fiber composite plastic.

- Fiber composite plastics that comprise carbon fibers and/or glass fibers are advantageous.

- a fiber composite plastic that comprises both a first set of fibers with a first fiber orientation that lies largely in the working direction of the knitting tools and a second set of fibers with a second fiber orientation that lies largely in the longitudinal direction of the knitting tool bar is particularly advantageous.

- the addition of further fibers with further fiber orientations can also have a beneficial effect on the mechanical and thermal properties.

- Such covers, knitting tool carriers and knitting tool bars which are designed to suit the material and in accordance with the component stress that occurs, enable a weight reduction compared to components made of metallic materials. The lower weight enables higher working speeds of the knitting machine.

- the knitting tool carrier comprises recesses - preferably grooves - which run in the working direction of the knitting tools and are suitable for releasably receiving the knitting tools, the recesses being spaced apart from one another in the longitudinal direction of the knitting tool bar by projections - in the case of the grooves, preferably by webs.

- Knitting tools which are arranged in a form-fitting manner in the recesses of the knitting tool carrier are advantageous.

- Those projections of the knitting tool carrier which are connected to recesses of the same knitting tool carrier on both sides in the longitudinal direction are inner projections.

- outer projections are those projections of a knitting tool carrier which are connected to a recess of the same knitting tool carrier on only one side in the longitudinal direction.

- outer projections form the end of the knitting tool carrier.

- Inner and outer projections can be designed as webs, just like projections in general. Webs are projections that delimit grooves. It is particularly advantageous if the width in the longitudinal direction of the knitting tool bar of at least one inner projection - i.e. the inner projection width - determines the distance between at least two adjacent knitting tools. In this way, when replacing a knitting tool, the effort required for adjusting and aligning the new knitting tool in the knitting tool carrier can be reduced.

- the at least one fastening arrangement contains at least one cover with which the knitting tools can be held in the recesses of the knitting tool carrier and the knitting tools protrude above the projections of the knitting tool carrier in the vertical direction.

- the covers thus hold the knitting tools in the recesses of the knitting tool carrier.

- the knitting tools in turn hold the knitting tool carrier on the knitting tool bar.

- the covers only rest on the knitting tools on cover support surfaces that correspond to the surfaces of the knitting tools that limit the knitting tools in their working position in the direction of the covers. In this way, no separate fastening arrangement is required to hold the knitting tools. Weight is saved, which means that the working speed of the knitting machine can be increased.

- the knitting tools of two lids can be held in the recesses of at least one knitting tool carrier.

- the edge area of the lids in particular, it can happen that, due to a gap between adjacent lids, individual knitting tools are not in contact with one of the lids with their entire lid support surface. This may mean that the knitting tool can no longer be held securely. If in particular the knitting tools that are held by the edge area of a lid can also be held at least partially by a second lid, it can be ensured that these knitting tools are also held securely.

- a lid is advantageous in which at least one lid flank and the working direction enclose a flank angle, the flank angle being greater than 25 degrees and less than 45 degrees.

- the height direction is perpendicular to the longitudinal direction of the knitting tool bar and perpendicular to the working direction. In this way, the lid support surfaces of the knitting tools in the edge area of such a lid are always partially in contact with a second lid shaped in this way and are therefore also held by it.

- At least one lid in the plane formed by the longitudinal direction of the knitting tool bar and the working direction of the knitting tools is spanned has the shape of a parallelogram and/or a trapezoid. Lids with the shape of a parallelogram can be arranged next to each other in the same orientation. Whereas adjacent lids with the shape of a trapezoid can be arranged rotated by 180 degrees around the height direction.

- a gap width of s is advantageous for the 0,005 mm ⁇ s ⁇ 0,5 mm

- a gap width for the 0,01 mm ⁇ s ⁇ 0,1 mm The gap makes it possible to move the knitting tool carriers on the knitting tool bar in the longitudinal direction relative to one another, at least within the limits of the gap width, and to align or adjust them relative to one another. In this way, small manufacturing inaccuracies can be compensated for and it can be ensured that the knitting tools of different knitting tool bars are arranged longitudinally relative to one another in such a way that they move relative to one another without collision during the stitch formation process.

- the knitting tools are then arranged at the same distance in the longitudinal direction on the knitting tool carrier and the previously described gap exists between adjacent knitting tool carriers. This shape of the projections facilitates the adjustment of the knitting tools on the knitting tool carriers as well as the alignment of the knitting tool carriers with adjacent knitting tool carriers.

- a further advantageous embodiment of the teaching according to the invention results in the knitting tool bar with at least one knitting tool carrier with a knitting tool carrier width bw for which applies.

- Knitting tool carriers with a large knitting tool carrier width offer the advantage that more knitting tools can be accommodated at once with one knitting tool carrier and the knitting tool bar can therefore be fully equipped with a smaller number of knitting tool carriers than would be the case with knitting tool carriers that have a smaller knitting tool carrier width. This reduces the set-up time because fewer knitting tool carriers have to be aligned or adjusted overall.

- Knitting tool carriers with a smaller knitting tool carrier width offer the advantage that they are easier to handle due to their smaller size and lower weight. Therefore, the previously mentioned size ranges for the knitting tool carrier width are particularly advantageous.

- a method for replacing at least one knitting tool of a knitting tool bar arrangement with a knitting tool bar is advantageous, wherein a set of knitting tools containing the at least one knitting tool is lined up next to one another in their working position along the longitudinal direction of the knitting tool bar.

- the knitting means of the knitting tools point in a working direction that runs transversely to the longitudinal direction of the knitting tool bar, wherein a subset of the set of knitting tools containing the at least one knitting tool is accommodated in a knitting tool carrier that detachably connects this subset of knitting tools to the knitting tool bar.

- At least one fastening arrangement holds a first knitting tool carrier on the knitting tool bar.

- a method is advantageous in which the fastening arrangement holds the first knitting tool carrier with a quantity of n covers, where the natural number n is greater than or equal to two, and at most n-1 covers are released, whereby the at least one knitting tool is released and the at least one knitting tool is exchanged for at least one other knitting tool.

- Being able to exchange the knitting tool and only having to loosen n-1 covers offers the advantage that the knitting tool holder itself is still held by at least one cover during the exchange. In this way, the knitting tool carrier retains its position despite the exchange and does not have to be readjusted after the knitting tool is exchanged.

- the method according to the invention offers further advantages when the at least one knitting tool is replaced through a maintenance gap, whereby the maintenance gap is created between the knitting tool carrier and at least one of the maximum n-1 loosened covers when the latter is loosened.

- the maximum n-1 covers are loosened just enough that a maintenance gap is created between the knitting tool carrier and the knitting tool that is large enough to guide the knitting tool to be replaced through this gap. It is advantageous if the maintenance gap is set so that it corresponds at least to the maximum foot height of the knitting tool. This ensures that the maintenance gap is always large enough to guide the knitting tool through.

- the knitting tool and the cover it may also be possible to replace the knitting tool through a maintenance gap that is smaller than the maximum foot height of the knitting tool.

- a maintenance gap that is smaller than the maximum foot height of the knitting tool.

- an elastic insert is arranged between the cover and the knitting tools. In such knitting tool bars, the maintenance gap is created between the knitting tool carrier and the elastic insert.

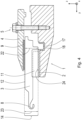

- Figure 1 shows a sectional view of the knitting tool bar 1 with a knitting tool carrier 2, which engages with its longitudinal projection 17 in a form-fitting manner in a longitudinal recess 18 of the knitting tool bar 1.

- the section shown runs through a groove 11 of the knitting tool carrier 2, which is delimited by a web 10.

- the knitting tool 3 has an active means 8 in the form of a hook at its end pointing in the working direction y and is arranged in a groove 11 which is not in the cutting plane.

- the knitting tool 3 projects above the web 10 in the vertical direction z.

- the fastening arrangement 5 comprises several covers 4 - in the sectional view all covers 4 except one are hidden -, several screws 6 and several perforated disks 7. The screws 6 generate clamping forces which brace the covers 4 together with an elastic insert 9, the knitting tools 3 and the knitting tool carrier 2 against the knitting tool bar 1 and hold them in position.

- FIG. 2 shows a different view of the already in Fig. 1 elements shown.

- the fastening arrangement 5 comprises three covers 4 with the same cover width b D and two screws 6 each as well as two perforated disks 7 per cover 4.

- the ratio of the cover width b D to the knitting tool carrier width bw is less than 0.5.

- width ratios for which b D /b W > 1 are also conceivable.

- the covers 4 have a cross-section in the xy plane with the shape of a parallelogram and are inclined on the cover flanks 20 with respect to the working direction y by the flank angle 19. Furthermore, three knitting tool carriers 2 with a knitting tool carrier width bw can be seen, whereby two of the three knitting tool carriers 2 are not shown in full - in the drawing this is shown by the limiting break lines.

- the grooves 11 of the Fig. 2 The central knitting tool carrier 2 is equipped with knitting tools 3, with the exception of a groove 11.

- the grooves 11 of the Fig. 2 The right and left knitting tool carriers 2 are empty - i.e. not equipped with knitting tools 3. This illustration is for illustrative purposes. In an operational state, all grooves 11 can be equipped with knitting tools 3.

- lid edge area 21 it can be seen that one of the knitting tools 3 is held within this lid edge area 21 with two lids 4 - in Fig. 2 the middle and the left of the three lids 4. These two lids 4 both have contact with the respective lid support surfaces 12 of these knitting tools 3 in the lid edge area 21.

- Figure 3 shows detail A from Fig. 2 .

- Two knitting tool carriers 2 and the gap s between the two knitting tool carriers 2 are shown.

- the Fig. 3 The left knitting tool carrier 2 is shown with five grooves 11, of which four grooves 11 are equipped with knitting tools 3 and one groove 11 is "empty". Both knitting tool carriers 2 are held in the area of detail A by a cover 4. Between the grooves 11, or the knitting tools 3, inner projections 15 with an inner projection width biv are shown.

- the outer projections 10, which directly adjoin the gap s, are outer projections 16 with an outer projection width b AV .

- the ratio of the size of the outer projection width b AV and the size of the inner projection width biv corresponds to the above formula.

- Figure 4 shows a sectional view of the knitting tool bar 1 at the same position as the sectional view from Fig. 1 .

- the cover 4 is not in its working position, but in a maintenance position in which a maintenance gap 14 exists between the elastic insert 9 of the cover 4 and the groove base 24 of the knitting tool carrier 2.

- the groove base 24 limits the groove 11 in the height direction z.

- the knitting tool 3 shows its maximum foot height 22, which in this embodiment is smaller than the maintenance gap height 23.

- the knitting tool 3 can be removed from the knitting tool carrier 2 through the maintenance gap 14 or inserted into it without completely detaching the cover 4 from the knitting tool bar 1.

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Knitting Machines (AREA)

- Braiding, Manufacturing Of Bobbin-Net Or Lace, And Manufacturing Of Nets By Knotting (AREA)

Description

- Kettenwirkmaschinen zum Erzeugen von Kettenwirkwaren sind seit vielen Jahren bekannt. Üblicherweise umfassen solche Maschinen mehrere Wirkwerkzeuge - zum Beispiel Wirknadeln, Fadenführelemente, Schieber und Wirkplatinen -, die Wirkmittel aufweisen. Diese Wirkmittel der vorgenannten Wirkwerkzeuge arbeiten beim Maschenbildungsprozess funktionell zusammen, wobei die Wirkwerkzeuge entlang der Längsrichtung von Wirkwerkzeugbarren auf diesen Wirkwerkzeugbarren angeordnet sind. Die Wirkwerkzeugbarren sind über Barrenträger und Hebelwellen um die Drehachse der Hebelwellen in einer Schwenkbewegung antreibbar. Unter "Wirkmittel" versteht man den oder die Bereiche der Wirkwerkzeuge, die funktionell am Maschenbildungsprozess beteiligt sind, und dabei zumindest zeitweise direkten Kontakt mit dem Garn haben. Bei einer Wirknadel, die wie eine Hakennadel ausgeformt ist, ist das Wirkmittel zum Beispiel ein Haken. Die Wirkmittel weisen dabei in ihrer Arbeitsposition in eine Arbeitsrichtung, die quer zur Längsrichtung der Wirkwerkzeugbarre verläuft. Üblicherweise sind die Wirkwerkzeuge lösbar mit den Wirkwerkzeugbarren verbunden, da sie verschleißbedingt regelmäßig ersetzt werden müssen. In einer Längsrichtung der Wirkwerkzeugbarren sind die Wirkwerkzeuge gleicher Art in gleichem Abstand nebeneinander angeordnet - bzw. aufgereiht - und so zu den Wirkwerkzeugen der anderen Wirkwerkzeugbarren justiert, dass sie im Maschenbildungsprozess kollisionsfrei zusammenwirken. Für die Rüstung der Kettenwirkmaschine mit Wirkwerkzeugen und die Justierung der Wirkwerkzeuge zueinander muss die Kettenwirkmaschine angehalten werden, weshalb es ein Anliegen ist, die Justierung und Rüstung der Wirkwerkzeuge derart zu gestalten, dass die Rüstzeiten reduziert werden. Hierzu ist es bekannt, mehrere Wirkwerkzeuge gleicher Art in Modulen zusammenzufassen. In diesen Modulen sind die Wirkwerkzeuge in einer Gussmasse unlösbar eingegossen, bereits ausgerichtet und in dem jeweils benötigten Abstand zueinander angeordnet. Bei Montage der Module an den Wirkwerkzeugbarren können auf diese Weise alle Wirkwerkzeuge eines Moduls gemeinsam passend zu den Wirkwerkzeugen der anderen Barren justiert werden, wodurch die Rüstzeit reduziert wird. Nachteilig dabei ist das hohe Gewicht der Gussmasse und, dass immer ein komplettes Modul ersetzt werden muss, wenn eines seiner Wirkwerkzeuge verschlissen oder defekt ist - auch wenn andere Wirkwerkzeuge dieses Moduls teilweise noch funktionsfähig sind. Bei der Montage des neuen Moduls muss dieses dann wieder neu justiert werden. Weiterhin sind anstelle von Modulen, in denen die Wirkwerkzeuge unlösbar eingegossen sind, auch Wirkwerkzeugträger bekannt, die eine Vielzahl von in Längsrichtung nebeneinander angeordneten Ausnehmungen aufweisen, in denen je ein Wirkwerkzeug aufgenommen und mittels eines Deckels und einer Befestigungsanordnung auf den Wirkwerkzeugträger "gepresst" wird. Dabei sind die Wirkwerkzeuge einzeln lösbar auf dem Wirkwerkzeugträger angeordnet. Ist nun ein Wirkwerkzeug verschlissen, kann dieses einzeln ausgetauscht werden.

- Die

US 1848293 zeigt eine Barre mit einem Wirkwerkzeugträger ("needle spacing bar" #4), wobei der Wirkwerkzeugträger während der urformenden Herstellung der Barre fest in die Barre eingegossen wird. Dadurch soll eine robustere Barre mit einer stärkeren Verbindung zwischen Barre und Wirkwerkzeugträger entstehen, als dies bei einem verschraubten Wirkwerkzeugträger der Fall ist. Barre und Wirkwerkzeugträger sind eine fest miteinander verbundene Einheit, in die Wirkwerkzeuge eingesetzt und mit einem Klemmdeckel ("clamping plate" #3) gehalten werden können. - Die

US2254201 zeigt eine Barre in die ein Nadelbett einteilig integriert ist. Das Nadelbett umfasst Nuten, in die Wirkwerkzeuge eingesetzt werden können. Die Wirkwerkzeuge werden dabei durch eine Vielzahl von Klemmdeckeln ("clamp members" #30) auf die Barre geklemmt. Die Klemmdeckel haben dabei jeweils Kontakt zu einer kleinen Anzahl von Wirkwerkzeugen um Reparaturen und den Austausch von Wirkwerkzeugen zu erleichtern. Die Trennlinien aneinander angrenzender Klemmdeckel verlaufen schräg zur Längsrichtung der Wirkwerkzeuge - sie sind also nicht parallel zu den Wirkwerkzeugen. Dadurch werden einige Wirkwerkzeuge von zwei Klemmdeckeln zeitgleich geklemmt. - Die

US5453146 zeigt ein Verfahren zur Herstellung einer Barre, die aus einem Hilfsteil ("support member" #2) und einem Träger ("carrier" #1) hergestellt wird. Das Hilfsteil und der Träger werden aneinander gefügt. Anschließend wir das Hilfsteil mit Nuten, in die Wirkwerkzeuge einsetzbar sind, versehen und in eine Vielzahl von Segmenten geteilt. Im Bereich der Trennlinie sind die einzelnen Segmente des Hilfsteils dann um die Breite der Trennlinie voneinander beabstandet. Die Trennlinien zwischen den Segmenten verlaufen innerhalb der Nuten und sind schmaler als die Nutbreite, so dass auch in solche Nuten, durch die eine Trennlinie verläuft, ein Wirkwerkzeug einsetzbar ist. - Die

EP3354781A1 zeigt eine Barre, an deren Korpus ein Wirkwerkzeugträger mittels einer ersten Befestigungsanordnung lösbar angeordnet ist. Die Wirkwerkzeuge sind mittels eines Deckels und einer zweiten Befestigungsanordnung lösbar auf dem Wirkwerkzeugträger angeordnet. Bei gelöster zweiter Befestigungsanordnung können auf diese Weise die Wirkwerkzeuge einzeln getauscht werden, der Wirkwerkzeugträger hingegen bleibt durch die erste Befestigungsanordnung an der Barre befestigt. Ist die erste Befestigungsanordnung gelöst, kann der Wirkwerkzeugträger zusammen mit den Wirkwerkzeugen relativ zu den Wirkwerkzeugen der anderen Barren justiert oder komplett ausgetauscht werden. Die Wirkwerkzeuge können einzeln ausgetauscht werden, ohne den Wirkwerkzeugträger neu justieren zu müssen. Die Verwendung von zwei unabhängigen Befestigungsanordnungen erhöht das Gewicht, insbesondere die rotierenden Massen im Falle einer Schwenkbewegung um die Drehachse einer Hebelwelle. - Die

US2902847A zeigt einen Wirkwerkzeugträger, sowie die zugehörigen Wirkwerkzeuge und deren Anordnung auf einer Barre. Die Wirkwerkzeuge und der Wirkwerkzeugträger sind mittels eines Deckels und einer einzigen gemeinsamen Befestigungsanordnung lösbar an der Barre angeordnet. Jeder Wirkwerkzeugträger der Barre steht dabei mit nur einem Deckel in funktioneller Verbindung. Durch Lösen der Befestigungsanordnung seines zugehörigen Deckels kann ein einzelnes Wirkwerkzeug oder der gesamte Wirkwerkzeugträger ausgetauscht werden. In beiden Fällen müssen alle Wirkwerkzeugträger, die mit dem Deckel der gelösten Befestigungsanordnung verspannt werden, vor dem erneuten Verspannen der Befestigungsanordnung derart neu justiert werden, dass ihre Wirkwerkzeuge kollisionsfrei mit den Wirkwerkzeugen anderer Barren zusammenwirken. - Der Erfindung liegt daher die Aufgabe zugrunde, eine Wirkwerkzeugbarrenanordnung und ein Verfahren zum Austausch von Wirkwerkzeugen einer Wirkwerkzeugbarrenanordnung anzugeben, die hohe Arbeitsgeschwindigkeiten der Kettenwirkmaschine sowie kurze Rüst- und Wartungszeiten ermöglichen.

- Die Aufgabe wird erfindungsgemäß durch die Ansprüche 1 und 13 gelöst. Eine Wirkwerkzeugbarrenanordnung mit einer Wirkwerkzeugbarre zum Bewegen einerMenge an Wirkwerkzeugen, die entlang der Längsrichtung der Wirkwerkzeugbarre nebeneinander in ihrer Arbeitsposition aufreihbar sind, wobei Wirkmittel dieser Wirkwerkzeuge in eine Arbeitsrichtung weisen, die quer zur Längsrichtung der Wirkwerkzeugbarre verläuft, weist folgende Merkmale auf:

- zumindest einen Wirkwerkzeugträger zur Aufnahme einer Teilmenge der Menge an Wirkwerkzeugen, welcher lösbar mit der Wirkwerkzeugbarre verbunden ist,

- zumindest eine Befestigungsanordnung zum Halten des zumindest einen Wirkwerkzeugträgers auf der Wirkwerkzeugbarre.

- Vorteilhaft ist ein Deckel, bei dem für das Verhältnis der Deckelbreite bD zu der Wirkwerkzeugträgerbreite bw

- Vorteilhaft ist es auch, wenn mit zumindest einem Deckel der zumindest einen Befestigungsanordnung zumindest ein zweiter Wirkwerkzeugträger haltbar ist. Auf diese Weise können breitere Deckel eingesetzt werden als für den Fall, in dem immer ein Deckel nur einen Wirkwerkzeugträger hält. Hierzu können die Deckel relativ zu den Wirkwerkzeugträgern so angeordnet werden, dass die Deckel, die einen Wirkwerkzeugträger in dessen Randbereich überlappen und somit halten, auch einen zweiten benachbarten Wirkwerkzeugträger zumindest teilweise überlappen und auch diesen zweiten benachbarten Wirkwerkzeugträger halten. Mit größeren Deckelbreiten sinkt dabei dann der Rüstaufwand an der Wirkwerkzeugbarre.

- Vorteilhaft ist es, wenn die Wirkwerkzeugbarre eine Längsausnehmung umfasst, welche sich in der Längsrichtung der Wirkwerkzeugbarre erstreckt und zumindest ein Wirkwerkzeugträger einen Längsvorsprung umfasst, der sich weitestgehend in Längsrichtung der Wirkwerkzeugbarre erstreckt und vorzugsweise formschlüssig in die Längsausnehmung - wie eine in Längsrichtung der Wirkwerkzeugbarre verlaufende Nut - einsetzbar ist. Die formschlüssige Aufnahme (Formschluss auch bei gelösten Deckeln in Arbeitsrichtung der Wirkwerkzeuge) des Wirkwerkzeugträgers auf der Wirkwerkzeugbarre erleichtert die Ausrichtung des Wirkwerkzeugträgers auf der Wirkwerkzeugbarre. Der Wirkwerkzeugträger kann dann in Längsrichtung der Wirkwerkzeugbarre relativ zu anderen Wirkwerkzeugträgern und Wirkwerkzeugen justiert werden, wohingegen die Position in Arbeitsrichtung der Nadeln durch den Formschluss festgelegt ist.

- Weitere Vorteile ergeben sich, wenn zumindest ein Deckel und/oder zumindest ein Wirkwerkzeugträger und/oder die Wirkwerkzeugbarre im Wesentlichen aus einem Faserverbundkunststoff bestehen. Vorteilhaft sind Faserverbundkunststoffe, die Kohlenstofffasern und/oder Glasfasern umfassen. Besonders vorteilhaft ist ein Faserverbundkunststoff, der sowohl eine erste Menge Fasern mit einer ersten Faserorientierung, die weitestgehend in der Arbeitsrichtung der Wirkwerkzeuge liegt, als auch eine zweite Menge Fasern mit einer zweiten Faserorientierung, die weitestgehend in der Längsrichtung der Wirkwerkzeugbarre liegt, umfasst. Die Zugabe von weiteren Fasern mit weiteren Faserorientierungen kann sich ebenfalls vorteilhaft auf die mechanischen und thermischen Eigenschaften auswirken. Derartige Deckel, Wirkwerkzeugträger und Wirkwerkzeugbarren, die werkstoffgerecht und entsprechend der auftretenden Bauteilbeanspruchung konstruiert sind, ermöglichen eine Gewichtsreduzierung gegenüber Bauteilen aus metallischen Werkstoffen. Durch das geringere Gewicht werden höhere Arbeitsgeschwindigkeiten der Wirkmaschine ermöglicht.

- Vorteilhaft ist es auch, wenn der Wirkwerkzeugträger Ausnehmungen - vorzugsweise Nuten - umfasst, die in der Arbeitsrichtung der Wirkwerkzeuge verlaufen und dazu geeignet sind, die Wirkwerkzeuge lösbar aufzunehmen, wobei die Ausnehmungen in der Längsrichtung der Wirkwerkzeugbarre durch Vorsprünge - im Falle der Nuten vorzugsweise durch Stege - voneinander beabstandet sind. Vorteilhaft sind Wirkwerkzeuge, die formschlüssig in den Ausnehmungen der Wirkwerkzeugträger angeordnet sind. Jene Vorsprünge des Wirkwerkzeugträgers, an die sich in Längsrichtung beidseitig Ausnehmungen desselben Wirkwerkzeugträgers anschließen, sind Innenvorsprünge. Wohingegen Außenvorsprünge jene Vorsprünge eines Wirkwerkzeugträgers sind, an die sich in Längsrichtung nur auf einer Seite eine Ausnehmung desselben Wirkwerkzeugträgers anschließt. Auf der zweiten Seite in Längsrichtung bilden Außenvorsprünge das Ende des Wirkwerkzeugträgers. Innen- und Außenvorsprünge können, genauso wie auch Vorsprünge im Allgemeinen, als Stege ausgebildet sein. Stege sind dabei Vorsprünge, die Nuten begrenzen. Besonders vorteilhaft ist es, wenn die Breite in Längsrichtung der Wirkwerkzeugbarre zumindest eines Innenvorsprungs - also die Innenvorsprungbreite - den Abstand zumindest zweier benachbarter Wirkwerkzeuge zueinander bestimmt. Auf diese Weise kann bei einem Tausch eines Wirkwerkzeugs der Aufwand für die Justierung und Ausrichtung des neuen Wirkwerkzeugs in dem Wirkwerkzeugträger reduziert werden.

- Es ist vorteilhaft, wenn die zumindest eine Befestigungsanordnung zumindest einen Deckel enthält, mit dem die Wirkwerkzeuge in den Ausnehmungen des Wirkwerkzeugträgers haltbar sind und die Wirkwerkzeuge die Vorsprünge des Wirkwerkzeugträgers in Höhenrichtung überragen. Die Deckel halten somit die Wirkwerkzeuge in den Ausnehmungen des Wirkwerkzeugträgers. Die Wirkwerkzeuge wiederum halten den Wirkwerkzeugträger an der Wirkwerkzeugbarre. Dabei liegen die Deckel lediglich an den Wirkwerkzeugen auf Deckel-Auflageflächen auf, die den Oberflächen der Wirkwerkzeuge entsprechen, die die Wirkwerkzeuge in ihrer Arbeitsposition in Richtung der Deckel begrenzen. Auf diese Weise wird keine separate Befestigungsanordnung zum Halten der Wirkwerkzeuge benötigt. Es wird Gewicht eingespart, wodurch die Arbeitsgeschwindigkeit der Wirkmaschine erhöht werden kann.

- Ebenfalls vorteilhaft ist es, wenn zumindest eine Teilmenge der Wirkwerkzeuge von zwei Deckeln in den Ausnehmungen des zumindest einen Wirkwerkzeugträgers haltbar ist. Insbesondere im Randbereich der Deckel kann der Fall auftreten, dass aufgrund eines Spaltes zwischen benachbarten Deckeln einzelne Wirkwerkzeuge nicht mit ihrer kompletten Deckel-Auflagefläche in Kontakt mit einem der Deckel stehen. Dadurch kann das Wirkwerkzeug eventuell nicht mehr sicher gehalten werden. Wenn insbesondere die Wirkwerkzeuge, die durch den Randbereich eines Deckels haltbar sind, auch von einem zweiten Deckel zumindest teilweise haltbar sind, kann somit sichergestellt werden, dass auch diese Wirkwerkzeuge sicher gehalten werden.

- Vorteilhaft ist ein Deckel, bei dem zumindest eine Deckelflanke und die Arbeitsrichtung einen Flankenwinkel einschließen, wobei der Flankenwinkel größer als 25 Grad und kleiner als 45 Grad ist. Die Höhenrichtung steht dabei senkrecht zur Längsrichtung der Wirkwerkzeugbarre und senkrecht zur Arbeitsrichtung. Auf diese Weise stehen die Deckel-Auflageflächen der Wirkwerkzeuge im Randbereich eines solchen Deckels immer auch teilweise in Kontakt mit einem zweiten derart geformten Deckel und werden somit auch von diesem gehalten. Weitere Vorteile bringt ein Flankenwinkel zwischen 30 Grad und 40 Grad, insbesondere ein Flankenwinkel von 35°. Besonders vorteilhaft ist es, die Flankenwinkel derart zu wählen, dass zumindest ein Deckel in der Ebene, die durch die Längsrichtung der Wirkwerkzeugbarre und die Arbeitsrichtung der Wirkwerkzeuge aufgespannt wird, die Form eines Parallelogramms und/oder eines Trapezes aufweist. Deckel mit der Form eines Parallelogramms können in gleicher Ausrichtung nebeneinander angeordnet werden. Wohingegen benachbarte Deckel mit der Form eines Trapezes um 180 Grad um die Höhenrichtung verdreht zueinander angeordnet werden können.

- Weitere Vorteile ergeben sich, wenn zwischen zueinander benachbarten Wirkwerkzeugträgern in Längsrichtung der Wirkwerkzeugbarre ein Spalt mit einer Spaltbreite s besteht. Vorteilhaft ist eine Spaltbreite für die

- Vorteilhaft ist auch eine Wirkwerkzeugbarre, die einen Wirkwerkzeugträger umfasst, bei dem die Innenvorsprünge in Längsrichtung der Wirkwerkzeugbarre eine Breite biv aufweisen und die Außenvorsprünge eine Breite bAV aufweisen, wobei für das Verhältnis der Breiten gilt:

- Eine weitere vorteilhafte Ausführungsform der erfindungsgemäßen Lehre ergibt sich, bei der Wirkwerkzeugbarre mit zumindest einem Wirkwerkzeugträger mit einer Wirkwerkzeugträgerbreite bw für die gilt.

- Vorteilhaft ist ein Verfahren zum Ersetzen zumindest eines Wirkwerkzeugs einer Wirkwerkzeugbarrenanordnung mit einer Wirkwerkzeugbarre, wobei eine Menge an Wirkwerkzeugen, die das zumindest eine Wirkwerkzeug enthält, entlang der Längsrichtung der Wirkwerkzeugbarre nebeneinander in ihrer Arbeitsposition aufgereiht ist. Die Wirkmittel der Wirkwerkzeuge weisen in eine Arbeitsrichtung, die quer zur Längsrichtung der Wirkwerkzeugbarre verläuft, wobei eine Teilmenge der Menge an Wirkwerkzeugen, die das zumindest eine Wirkwerkzeug enthält, in einem Wirkwerkzeugträger aufgenommen ist, der diese Teilmenge an Wirkwerkzeugen lösbar mit der Wirkwerkzeugbarre verbindet. Zumindest eine Befestigungsanordnung hält einen ersten Wirkwerkzeugträger auf der Wirkwerkzeugbarre. Vorteilhaft ist ein Verfahren bei dem die Befestigungsanordnung den ersten Wirkwerkzeugträger mit einer Menge von n Deckeln hält, wobei die natürliche Zahl n größer oder gleich zwei ist, und höchstens n-1 Deckel gelöst werden, wobei das zumindest eine Wirkwerkzeug freigegeben wird, und das zumindest eine Wirkwerkzeug gegen zumindest ein anderes Wirkwerkzeug getauscht wird. Das Wirkwerkzeug austauschen zu können und nur n-1 Deckel lösen zu müssen, bietet den Vorteil, dass der Wirkwerkzeughalter an sich während des Austauschs von mindestens einem Deckel noch gehalten wird. So behält der Wirkwerkzeugträger trotz des Tauschs seine Position und muss nach dem Austausch des Wirkwerkzeugs nicht neu justiert werden.

- Weitere Vorteile bringt das erfindungsgemäße Verfahren, wenn das zumindest eine Wirkwerkzeug durch einen Wartungsspalt ausgetauscht wird, wobei der Wartungsspalt zwischen Wirkwerkzeugträger und zumindest einem der höchstens n-1 gelösten Deckel entsteht, wenn dieser gelöst wird. Die höchstens n-1 Deckel werden gerade soweit gelöst, dass zwischen dem Wirkwerkzeugträger und dem Wirkwerkzeug ein Wartungsspalt entsteht, der ausreichend groß ist, um das auszutauschende Wirkwerkzeug durch diesen Spalt hindurchzuführen. Vorteilhaft ist es, wenn der Wartungsspalt derart eingestellt wird, dass er mindestens der maximalen Fußhöhe des Wirkwerkzeugs entspricht. Auf diese Weise ist sichergestellt, dass der Wartungsspalt auf jeden Fall groß genug ist, um das Wirkwerkzeug hindurchzuführen. Abhängig von der Geometrie des Wirkwerkzeugträgers, des Wirkwerkzeugs und des Deckels kann es jedoch auch möglich sein, das Wirkwerkzeug durch einen Wartungsspalt auszutauschen, der kleiner ist als die maximale Fußhöhe des Wirkwerkzeugs. Bei vielen Wirkwerkzeugbarren ist zwischen dem Deckel und den Wirkwerkzeugen eine elastische Einlage angeordnet. Der Wartungsspalt entsteht bei solchen Wirkwerkzeugbarren zwischen dem Wirkwerkzeugträger und der elastischen Einlage.

- Vorteilhaft ist auch ein Verfahren, bei dem nach dem Austausch des zumindest einen Wirkwerkzeuges die zuvor gelösten höchstens n-1 Deckel wieder befestigt werden, wobei Spannkräfte erzeugt werden, die den zumindest einen Wirkwerkzeugträger zumindest teilweise auf der Wirkwerkzeugbarre halten. Nach dem Austauschen des Wirkwerkzeugs muss die Wirkwerkzeugbarre wieder in einen Zustand versetzt werden, in dem sie in einer Kettenwirkmaschine betrieben werden kann. Alle n Deckel können hierfür zusammen mit den Wirkwerkzeugen und den Wirkwerkzeugträgern sicher auf der Wirkwerkzeugbarre verspannt werden.

- Fig. 1

-

Figur 1 zeigt eine Schnittdarstellung einer Wirkwerkzeugbarre 1 mit einem Wirkwerkzeugträger 2, einem Wirkwerkzeug 3 und einer Befestigungsanordnung 5. - Fig. 2

-

Figur 2 zeigt eine Befestigungsanordnung 5, die drei Deckel 4 und zwei Schrauben 6 und zwei Lochscheiben 7 je Deckel 4 umfasst. - Fig. 3

-

Figur 3 zeigt eine Detaildarstellung des Ausschnitts A ausFig. 2 ; zwei Wirkwerkzeugträger 2 und mehrere Wirkwerkzeuge 3 sind dargestellt. - Fig. 4

-

Figur 4 zeigt die Schnittdarstellung ausFigur 1 während des Austauschs des Wirkwerkzeugs 3 -

Figur 1 zeigt eine Schnittdarstellung der Wirkwerkzeugbarre 1 mit einem Wirkwerkzeugträger 2, der mit seinem Längsvorsprung 17 formschlüssig in eine Längsausnehmung 18 der Wirkwerkzeugbarre 1 eingreift. Der dargestellte Schnitt verläuft durch eine Nut 11 des Wirkwerkzeugträgers 2, die durch einen Steg 10 begrenzt wird. Das Wirkwerkzeug 3 trägt an seinem in Arbeitsrichtung y weisenden Ende ein Wirkmittel 8 in Form eines Hakens und ist in einer Nut 11, die nicht in der Schnittebene liegt, angeordnet. Das Wirkwerkzeug 3 überragt dabei den Steg 10 in Höhenrichtung z. Die Befestigungsanordnung 5 umfasst mehrere Deckel 4 - in der Schnittdarstellung sind alle Deckel 4 bis auf einen verdeckt - , mehrere Schrauben 6 und mehrere Lochscheiben 7. Die Schrauben 6 erzeugen dabei Spannkräfte, die die Deckel 4 zusammen mit einer elastischen Einlage 9, den Wirkwerkzeugen 3 und dem Wirkwerkzeugträger 2 gegen die Wirkwerkzeugbarre 1 verspannen und in Position halten. -

Figur 2 zeigt eine andere Ansicht der bereits inFig. 1 dargestellten Elemente. Die Befestigungsanordnung 5 umfasst drei Deckel 4 mit gleicher Deckelbreite bD und jeweils zwei Schrauben 6 sowie jeweils zwei Lochscheiben 7 je Deckel 4. Das Verhältnis der Deckelbreite bD zur Wirkwerkzeugträgerbreite bw ist kleiner als 0,5. Neben den zuvor als vorteilhaft beschriebenen Breitenverhältnissen sind auch Breitenverhältnisse, für die bD/bW > 1 gilt vorstellbar. Dabei ergibt sich jedoch eine Einschränkung in der Anzahl der Deckel 4, bzw. Wirkwerkzeugträger 2. Dieser Fall ist nur durch geschickte Anordnung der Deckel 4 und bis zum Erreichen einer maximalen Anzahl an Wirkwerkzeugträgern 2 vorteilhaft. Die Deckel 4 haben in der x-y-Ebene einen Querschnitt mit der Form eines Parallelogramms und sind an den Deckelflanken 20 gegenüber der Arbeitsrichtung y um den Flankenwinkel 19 geneigt. Weiterhin sind drei Wirkwerkzeugträger 2 mit einer Wirkwerkzeugträgerbreite bw erkennbar, wobei zwei der drei Wirkwerkzeugträger 2 nicht komplett dargestellt sind - in der Zeichnung wird dies durch die begrenzenden Bruchlinien dargestellt. Die Nuten 11 des in derFig. 2 mittleren Wirkwerkzeugträgers 2 sind mit Ausnahme einer Nut 11 mit Wirkwerkzeugen 3 bestückt. Die Nuten 11 der in derFig. 2 rechten und linken Wirkwerkzeugträger 2 sind leer - also nicht mit Wirkwerkzeugen 3 bestückt. Diese Darstellung dient der Veranschaulichung. In einem betriebsbereiten Zustand können alle Nuten 11 mit Wirkwerkzeugen 3 bestückt sein. In dem Deckelrandbereich 21 ist zu erkennen, dass eins der Wirkwerkzeuge 3 innerhalb dieses Deckelrandbereichs 21 mit zwei Deckeln 4 gehalten wird - inFig. 2 der mittlere und der linke der drei Deckel 4. Diese beiden Deckel 4 haben beide Kontakt zu den jeweiligen Deckel-Auflageflächen 12 dieser Wirkwerkzeuge 3 im Deckelrandbereich 21. -

Figur 3 zeigt das Detail A ausFig. 2 . Es sind zwei Wirkwerkzeugträger 2 und der Spalt s zwischen den beiden Wirkwerkzeugträgern 2 dargestellt. Der in derFig. 3 linke Wirkwerkzeugträger 2 ist mit fünf Nuten 11 dargestellt, von denen vier Nuten 11 mit Wirkwerkzeugen 3 bestückt sind und eine Nut 11 "leer" ist. Beide Wirkwerkzeugträger 2 werden in dem Bereich des Details A von einem Deckel 4 gehalten. Zwischen den Nuten 11, beziehungsweise den Wirkwerkzeugen 3 sind Innenvorsprünge 15 mit einer Innenvorsprungbreite biv dargestellt. Die äußeren Vorsprünge 10, die sich direkt an den Spalt s anschließen, sind Außenvorsprünge 16 mit einer Außenvorsprungbreite bAV. Das Verhältnis der Größe der Außenvorsprungbreite bAV und der Größe der Innenvorsprungbreite biv entspricht der vorgenannten Formel. -

Figur 4 zeigt eine Schnittdarstellung der Wirkwerkzeugbarre 1 an der gleichen Position wie die Schnittdarstellung ausFig. 1 . Der Deckel 4 befindet sich allerdings nicht in seiner Arbeitsposition, sondern in einer Wartungsposition, in der ein Wartungsspalt 14 zwischen der elastischen Einlage 9 des Deckels 4 und dem Nutgrund 24 des Wirkwerkzeugträgers 2 besteht. Der Nutgrund 24 begrenzt die Nut 11 in Höhenrichtung z. Am Wirkwerkzeug 3 ist seine maximale Fußhöhe 22 dargestellt, die in diesem Ausführungsbeispiel kleiner ist als die Wartungsspalthöhe 23. Das Wirkwerkzeug 3 kann durch den Wartungsspalt 14 aus dem Wirkwerkzeugträger 2 entnommen oder in diesen eingesetzt werden, ohne den Deckel 4 vollständig von der Wirkwerkzeugbarre 1 zu lösen.Bezugszeichenliste 1 Wirkwerkzeugbarre 2 Wirkwerkzeugträger 3 Wirkwerkzeug 4 Deckel 5 Befestigungsanordnung 6 Schraube 7 Lochscheibe 8 Wirkmittel 9 Elastische Einlage 10 Vorsprung / Steg 11 Ausnehmung / Nut 12 Deckel-Auflagefläche 13 Spalt 14 Wartungsspalt 15 Innenvorsprung 16 Außenvorsprung 17 Längsvorsprung 18 Längsausnehmung 19 Flankenwinkel des Deckels 4 20 Deckelflanke 21 Deckelrandbereich 22 Maximale Fußhöhe des Wirkwerkzeugs 3 23 Wartungsspalthöhe des Wartungsspaltes 14 24 Nutgrund der Nut 11 x Längsrichtung der Wirkwerkzeugbarre 1 y Arbeitsrichtung z Höhenrichtung bD Deckelbreite bW Wirkwerkzeugträgerbreite s Spaltbreite bAV Außenvorsprungbreite bIV Innenvorsprungbreite

Claims (15)

- Wirkwerkzeugbarrenanordnung mit einer Wirkwerkzeugbarre (1) zum Bewegen einer Menge an Wirkwerkzeugen (3),• wobei diese Wirkwerkzeuge (3) entlang der Längsrichtung (x) der Wirkwerkzeugbarre (1) nebeneinander in ihrer Arbeitsposition aufreihbar sind,• wobei Wirkmittel (8) dieser Wirkwerkzeuge (3) in eine Arbeitsrichtung (y) weisen, die quer zur Längsrichtung (x) der Wirkwerkzeugbarre (1) verläuft• und wobei die Wirkwerkzeugbarrenanordnung folgende Merkmale aufweist:• zumindest einen Wirkwerkzeugträger (2) zur Aufnahme einer Teilmenge der Menge an Wirkwerkzeugen (3), welcher lösbar mit der Wirkwerkzeugbarre (1) verbunden ist,• zumindest eine Befestigungsanordnung (5) zum Verspannen des zumindest einen Wirkwerkzeugträgers (2) mit der Wirkwerkzeugbarre (1)dadurch gekennzeichnet,• dass die Befestigungsanordnung (5) zumindest eine Menge von n Deckeln (4) umfasst, die zum Verspannen eines ersten Wirkwerkzeugträgers (2) mit der Wirkwerkzeugbarre (1) geeignet und positioniert ist, wobei die natürliche Zahl n größer oder gleich zwei ist• und dass der erste Wirkwerkzeugträger (2) bereits von einer Teilmenge der Menge von n Deckeln (4) mit der Wirkwerkzeugbarre (1) verspannbar ist, wobei diese Teilmenge höchstens n-1 Deckel (4) umfasst.

- Wirkwerkzeugbarrenanordnung nach dem vorstehenden Anspruch gekennzeichnet, durch

zumindest einen Deckel (4), bei dem für das Verhältnis der Deckelbreite bD, die sich in Längsrichtung (x) der Wirkwerkzeugbarre (1) erstreckt, zu der Wirkwerkzeugträgerbreite bw, die sich in Längsrichtung (x) der Wirkwerkzeugbarre (1) erstreckt, gilt. - Wirkwerkzeugbarrenanordnung nach einem der vorstehenden Ansprüche

dadurch gekennzeichnet, dass

mit zumindest einem Deckel (4) der zumindest einen Befestigungsanordnung (5) zumindest ein zweiter Wirkwerkzeugträger (2) haltbar ist. - Wirkwerkzeugbarrenanordnung nach einem der vorstehenden Ansprüche

gekennzeichnet dadurch,• dass die Wirkwerkzeugbarre (1) eine Längsausnehmung (18) umfasst, welche sich in der Längsrichtung (x) der Wirkwerkzeugbarre (1) erstreckt,• dass zumindest einer der Wirkwerkzeugträger (2) einen Längsvorsprung (17) umfasst, der sich ebenfalls weitestgehend in Längsrichtung (x) erstreckt• und der in die Längsausnehmung (18) einsetzbar ist. - Wirkwerkzeugbarrenanordnung nach einem der vorstehenden Ansprüche

dadurch gekennzeichnet, dass

zumindest ein Deckel (4) und/oder zumindest ein Wirkwerkzeugträger (2) und/oder die Wirkwerkzeugbarre (1) im Wesentlichen aus Faserverbundkunststoff bestehen. - Wirkwerkzeugbarrenanordnung nach einem der vorstehenden Ansprüche

dadurch gekennzeichnet, dass

zumindest ein Wirkwerkzeugträger (2) Ausnehmungen (11) umfasst, die in der Arbeitsrichtung (y) der Wirkwerkzeuge (3) verlaufen und dazu geeignet sind, die Wirkwerkzeuge (3) lösbar aufzunehmen, wobei die Ausnehmungen (11) in der Längsrichtung (x) der Wirkwerkzeugbarre (1) durch Vorsprünge (10) voneinander beabstandet sind. - Wirkwerkzeugbarrenanordnung nach dem vorstehenden Anspruch

dadurch gekennzeichnet, dass

die zumindest eine Befestigungsanordnung (5) zumindest einen Deckel (4) enthält, mit dem die Wirkwerkzeuge (3) in den Ausnehmungen (11) des zumindest einen Wirkwerkzeugträgers (2) haltbar sind. - Wirkwerkzeugbarrenanordnung nach dem vorstehenden Anspruch

dadurch gekennzeichnet, dass

zumindest eine Teilmenge der Wirkwerkzeuge (3) von zwei Deckeln (4) in den Ausnehmungen (11) des zumindest einen Wirkwerkzeugträgers (2) haltbar ist. - Wirkwerkzeugbarrenanordnung nach einem der vorstehenden Ansprüche

gekennzeichnet durch

zumindest einen Deckel (4), bei dem zumindest eine Deckelflanke (20) und die Arbeitsrichtung (y) einen Flankenwinkel (19) einschließen, wobei der Flankenwinkel (19) größer als 25 Grad und kleiner als 45 Grad ist. - Wirkwerkzeugbarrenanordnung nach einem der vorstehenden Ansprüche

dadurch gekennzeichnet, dass

zwischen zueinander benachbarten Wirkwerkzeugträgern (2) in Längsrichtung (x) ein Spalt (13) mit einer Spaltbreite s besteht. - Wirkwerkzeugbarrenanordnung nach dem vorstehenden Anspruch

gekennzeichnet durch

zumindest einen Wirkwerkzeugträger (2), bei dem jene Vorsprünge (10) des zumindest einen Wirkwerkzeugträgers (2), an die sich in Längsrichtung (x) beidseitig Ausnehmungen (11) des zumindest einen Wirkwerkzeugträgers (2) anschließen - die Innenvorsprünge (15) - in Längsrichtung (x) der Wirkwerkzeugbarre (1) eine Breite biv aufweisen und jene Vorsprünge (10) eines Wirkwerkzeugträgers (2), an die sich in Längsrichtung (x) nur auf einer Seite eine Ausnehmung (11) des zumindest einen Wirkwerkzeugträgers (2) anschließt - die Außenvorsprünge (16) - eine Breite bAV aufweisen, wobei für das Verhältnis der Breiten gilt: - Verfahren zum Ersetzen zumindest eines Wirkwerkzeugs (3) einer Wirkwerkzeugbarrenanordnung mit einer Wirkwerkzeugbarre (1)• wobei eine Menge an Wirkwerkzeugen (3), die das zumindest eine Wirkwerkzeug (3) enthält, entlang der Längsrichtung (x) der Wirkwerkzeugbarre (1) nebeneinander in ihrer Arbeitsposition aufgereiht ist,• wobei Wirkmittel (8) der Wirkwerkzeuge (3) in eine Arbeitsrichtung (y) weisen, die quer zur Längsrichtung (x) der Wirkwerkzeugbarre (1) verläuft,• wobei eine Teilmenge der Menge an Wirkwerkzeugen (3), die das zumindest eine Wirkwerkzeug (3) enthält, in einem Wirkwerkzeugträger (2) aufgenommen ist, der diese Teilmenge an Wirkwerkzeugen (3) lösbar mit der Wirkwerkzeugbarre (1) verbindet,• und wobei zumindest eine Befestigungsanordnung (5) den zumindest einen Wirkwerkzeugträger (2) mit der Wirkwerkzeugbarre (1) verspannt,dadurch gekennzeichnet,dass die Befestigungsanordnung (5) einen ersten Wirkwerkzeugträger (2) mit einer Menge von n Deckeln (4) mit der Wirkwerkzeugbarre (1) verspannt, wobei die natürliche Zahl n größer oder gleich zwei ist,dass höchstens n-1 Deckel (4) gelöst werden, wobei das zumindest eine Wirkwerkzeug (3) freigegeben wird,und dass das zumindest eine Wirkwerkzeug (3) gegen zumindest ein anderes Wirkwerkzeug (3) ausgetauscht wird.

- Verfahren nach dem vorstehenden Anspruch

dadurch gekennzeichnet, dass• das zumindest eine Wirkwerkzeug (3) durch einen Wartungsspalt (14) ausgetauscht wird,• wobei der Wartungsspalt (14) zwischen Wirkwerkzeugträger (2) und zumindest einem der höchstens n-1 Deckel (4) entsteht, wenn dieser gelöst wird. - Verfahren nach dem vorstehenden Anspruch dadurch gekennzeichnet, dass• nach dem Austausch des zumindest einen Wirkwerkzeuges (3) die zuvor gelösten höchstens n-1 Deckel (4) wieder befestigt werden,• wobei Spannkräfte erzeugt werden, die den zumindest einen Wirkwerkzeugträger (2) zumindest teilweise mit der Wirkwerkzeugbarre (1) verspannen.

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP20188736.1A EP3945151B1 (de) | 2020-07-30 | 2020-07-30 | Wirkwerkzeugbarre und verfahren zum ersetzen eines wirkwerkzeugs |

| JP2021125437A JP7605713B2 (ja) | 2020-07-30 | 2021-07-30 | 編み具バーおよび編み具を交換する方法 |

| CN202110871347.3A CN114059225A (zh) | 2020-07-30 | 2021-07-30 | 编织工具杆和用于替换编织工具的方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP20188736.1A EP3945151B1 (de) | 2020-07-30 | 2020-07-30 | Wirkwerkzeugbarre und verfahren zum ersetzen eines wirkwerkzeugs |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP3945151A1 EP3945151A1 (de) | 2022-02-02 |

| EP3945151B1 true EP3945151B1 (de) | 2025-02-19 |

| EP3945151C0 EP3945151C0 (de) | 2025-02-19 |

Family

ID=71894740

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP20188736.1A Active EP3945151B1 (de) | 2020-07-30 | 2020-07-30 | Wirkwerkzeugbarre und verfahren zum ersetzen eines wirkwerkzeugs |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP3945151B1 (de) |

| JP (1) | JP7605713B2 (de) |

| CN (1) | CN114059225A (de) |

Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1848293A (en) | 1930-01-16 | 1932-03-08 | Wildman Mfg Co | Needle bar for full fashioned knitting machines |

| US2254201A (en) | 1940-03-01 | 1941-09-02 | Alfred Hofman & Company | United needle mounting |

| US2654237A (en) * | 1951-11-01 | 1953-10-06 | Kidde Mfg Co Inc | Needle mounting for knitting machines |

| US2902847A (en) | 1955-02-23 | 1959-09-08 | Karl Mayer Erste Hessische Wir | Needle holder |

| US2995911A (en) * | 1959-12-10 | 1961-08-15 | Textile Machine Works | Element mounting means for straight bar knitting machines |

| US5453146A (en) | 1993-02-02 | 1995-09-26 | Karl Mayer Textilmaschinenfabrik Gmbh | Process for the production of a needle bar |

| DE4421388A1 (de) * | 1994-06-18 | 1995-12-21 | Mayer Textilmaschf | Nadelbefestigungsvorrichtung für Wirkmaschinen |

| EP2623652A1 (de) | 2012-01-31 | 2013-08-07 | Karl Mayer Textilmaschinenfabrik GmbH | Wirkwerkzeugbarre und Verfahren zum Erzeugen einer Wirkwerkzeugbarre |

| EP3354781A1 (de) | 2017-01-25 | 2018-08-01 | Karl Mayer Textilmaschinenfabrik GmbH | Wirkwerkzeugbarre und wirkwerkzeugträger |

-

2020

- 2020-07-30 EP EP20188736.1A patent/EP3945151B1/de active Active

-

2021

- 2021-07-30 CN CN202110871347.3A patent/CN114059225A/zh active Pending

- 2021-07-30 JP JP2021125437A patent/JP7605713B2/ja active Active

Patent Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1848293A (en) | 1930-01-16 | 1932-03-08 | Wildman Mfg Co | Needle bar for full fashioned knitting machines |

| US2254201A (en) | 1940-03-01 | 1941-09-02 | Alfred Hofman & Company | United needle mounting |

| US2654237A (en) * | 1951-11-01 | 1953-10-06 | Kidde Mfg Co Inc | Needle mounting for knitting machines |

| US2902847A (en) | 1955-02-23 | 1959-09-08 | Karl Mayer Erste Hessische Wir | Needle holder |

| US2995911A (en) * | 1959-12-10 | 1961-08-15 | Textile Machine Works | Element mounting means for straight bar knitting machines |

| US5453146A (en) | 1993-02-02 | 1995-09-26 | Karl Mayer Textilmaschinenfabrik Gmbh | Process for the production of a needle bar |

| DE4421388A1 (de) * | 1994-06-18 | 1995-12-21 | Mayer Textilmaschf | Nadelbefestigungsvorrichtung für Wirkmaschinen |

| EP2623652A1 (de) | 2012-01-31 | 2013-08-07 | Karl Mayer Textilmaschinenfabrik GmbH | Wirkwerkzeugbarre und Verfahren zum Erzeugen einer Wirkwerkzeugbarre |

| EP3354781A1 (de) | 2017-01-25 | 2018-08-01 | Karl Mayer Textilmaschinenfabrik GmbH | Wirkwerkzeugbarre und wirkwerkzeugträger |

Also Published As

| Publication number | Publication date |

|---|---|

| CN114059225A (zh) | 2022-02-18 |

| EP3945151A1 (de) | 2022-02-02 |

| JP7605713B2 (ja) | 2024-12-24 |

| JP2022027704A (ja) | 2022-02-14 |

| EP3945151C0 (de) | 2025-02-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE4223642C2 (de) | Tufting-Maschine mit mindestens einer Barre und mehreren an die Barre nebeneinander ansetzbaren Moduln | |

| DE10392189B4 (de) | Modulare Gaugen-Block-Baugruppe für die Verwendung in einer Tuftingmaschine mit befestigten lateralen Stiften | |

| DE2828278A1 (de) | Nadelanordnung fuer eine tuftingmaschine | |

| DE2407457C3 (de) | ||

| DE2407457B2 (de) | Tuftingmaschine mit einstellbarem nadelstangenhub | |

| EP1988198B1 (de) | Werkzeugsatz und Barre für eine Wirkmaschine | |

| DE2245215B2 (de) | Fadenleiter | |

| EP3945151B1 (de) | Wirkwerkzeugbarre und verfahren zum ersetzen eines wirkwerkzeugs | |

| EP3354781B1 (de) | Wirkwerkzeugbarre | |

| DE2745793C3 (de) | Tufting-Maschine | |

| DE102010045049B4 (de) | Verfahren zum Herstellen einer Wirkwerkzeugbarre | |

| DE3311235A1 (de) | Doppelnadel mit einstellbarer stichplatte und transportplatte | |

| EP3744889B1 (de) | Niederhalterplatte und stichplatte für eine nadelmaschine | |

| CH695346A5 (de) | Kettenwirkmaschine mit mehreren Musterlegebarren. | |

| DE60223796T2 (de) | Tuftnadelanordnung | |

| DE69920800T2 (de) | Messerwagen für Doppelflorwebmaschinen | |

| DE19638392B4 (de) | Kettenwirkmaschine | |

| DE2728223A1 (de) | Nadelbett fuer flachstrick- und -wirkmaschinen | |

| EP0557745B1 (de) | Geteilte Webmaschine | |

| WO1985001526A1 (fr) | Metier a tricoter a maille jetee, en particulier machine a crocheter les galons | |

| EP1586683B1 (de) | Greiferband für eine Greiferwebmaschine und Greiferwebmaschine | |

| DE19952458B4 (de) | Verfahren zum Vorlegen multiaxial ausgerichteter Fadenscharen zwischen die Hakenreihen zweier Transportketten | |

| DE2607282A1 (de) | Rohrfoermige platte zur verwendung fuer waermetauscherrohre | |

| EP1863961A1 (de) | Stickmaschine | |

| DE29506953U1 (de) | Barre mit Modulen für Tuftingwerkzeuge (III) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION HAS BEEN PUBLISHED |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: REQUEST FOR EXAMINATION WAS MADE |

|

| 17P | Request for examination filed |

Effective date: 20220802 |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: EXAMINATION IS IN PROGRESS |

|

| 17Q | First examination report despatched |

Effective date: 20230927 |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: GRANT OF PATENT IS INTENDED |

|

| INTG | Intention to grant announced |

Effective date: 20240916 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE PATENT HAS BEEN GRANTED |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502020010410 Country of ref document: DE |

|

| U01 | Request for unitary effect filed |

Effective date: 20250311 |

|

| U07 | Unitary effect registered |

Designated state(s): AT BE BG DE DK EE FI FR IT LT LU LV MT NL PT RO SE SI Effective date: 20250318 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: RS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250519 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: PL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250219 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250219 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250619 Ref country code: NO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250519 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: HR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250219 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250520 |

|

| U20 | Renewal fee for the european patent with unitary effect paid |

Year of fee payment: 6 Effective date: 20250731 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SM Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250219 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: TR Payment date: 20250723 Year of fee payment: 6 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CZ Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250219 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250219 |

|

| PLBI | Opposition filed |

Free format text: ORIGINAL CODE: 0009260 |

|

| PLAX | Notice of opposition and request to file observation + time limit sent |

Free format text: ORIGINAL CODE: EPIDOSNOBS2 |

|

| 26 | Opposition filed |

Opponent name: KARL MAYER STOLL R&D GMBH Effective date: 20251112 |