EP3395463B2 - Kühlung eines walzguts - Google Patents

Kühlung eines walzguts Download PDFInfo

- Publication number

- EP3395463B2 EP3395463B2 EP17168241.2A EP17168241A EP3395463B2 EP 3395463 B2 EP3395463 B2 EP 3395463B2 EP 17168241 A EP17168241 A EP 17168241A EP 3395463 B2 EP3395463 B2 EP 3395463B2

- Authority

- EP

- European Patent Office

- Prior art keywords

- coolant

- cooling

- full

- nozzle

- spray chamber

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B45/00—Devices for surface or other treatment of work, specially combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills

- B21B45/02—Devices for surface or other treatment of work, specially combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills for lubricating, cooling, or cleaning

- B21B45/0203—Cooling

- B21B45/0209—Cooling devices, e.g. using gaseous coolants

- B21B45/0215—Cooling devices, e.g. using gaseous coolants using liquid coolants, e.g. for sections, for tubes

- B21B45/0218—Cooling devices, e.g. using gaseous coolants using liquid coolants, e.g. for sections, for tubes for strips, sheets, or plates

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B45/00—Devices for surface or other treatment of work, specially combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills

- B21B45/02—Devices for surface or other treatment of work, specially combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills for lubricating, cooling, or cleaning

- B21B45/0203—Cooling

- B21B45/0209—Cooling devices, e.g. using gaseous coolants

- B21B45/0215—Cooling devices, e.g. using gaseous coolants using liquid coolants, e.g. for sections, for tubes

- B21B45/0233—Spray nozzles, Nozzle headers; Spray systems

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B27/00—Rolls, roll alloys or roll fabrication; Lubricating, cooling or heating rolls while in use

- B21B27/06—Lubricating, cooling or heating rolls

- B21B27/10—Lubricating, cooling or heating rolls externally

- B21B2027/103—Lubricating, cooling or heating rolls externally cooling externally

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B37/00—Control devices or methods specially adapted for metal-rolling mills or the work produced thereby

- B21B37/28—Control of flatness or profile during rolling of strip, sheets or plates

- B21B37/44—Control of flatness or profile during rolling of strip, sheets or plates using heating, lubricating or water-spray cooling of the product

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B37/00—Control devices or methods specially adapted for metal-rolling mills or the work produced thereby

- B21B37/74—Temperature control, e.g. by cooling or heating the rolls or the product

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/12—Accessories for subsequent treating or working cast stock in situ

- B22D11/124—Accessories for subsequent treating or working cast stock in situ for cooling

- B22D11/1246—Nozzles; Spray heads

Definitions

- the invention relates to a cooling beam for cooling a rolling stock moved in a transport direction.

- the stock When rolling stock, such as a slab, is hot rolled, the stock is formed by rolling at high temperatures.

- a coolant usually water

- the temperature of the stock often varies across the direction of transport. Such temperature differences can affect the quality of the stock.

- Various cooling devices and methods are known to reduce these temperature differences.

- WO 2014/170139 A1 discloses a cooling device for a flat rolled stock with several spray bars that extend transversely to a transport direction of the rolled stock.

- the spray bars each have two outer regions, viewed transversely to the transport direction, and a middle region arranged between the two outer regions, wherein a liquid cooling medium can be fed into the regions via a separate, individually controllable valve device.

- DE 10 2007 053 523 A1 discloses a device for influencing the temperature distribution across the width of a slab or strip, wherein at least one cooling device with nozzles is provided for applying a coolant to the slab or strip.

- the nozzles are arranged and/or controlled in such a way that a coolant is applied, in particular, to positions at which an increased temperature can be determined.

- WO 2006/076771 A1 discloses a hot rolling mill and a method of operating the same, wherein the shape of a rolled strip is controlled by localized cooling devices.

- the cooling devices are arranged at intervals along work rolls in at least three lateral zones.

- DE 199 34 557 A1 discloses a device for cooling metal strips or metal sheets conveyed on a conveyor line, in particular hot-rolled steel strips at the outlet of a rolling mill, with at least one cooling bar extending substantially over the width of the conveyor line for applying cooling liquid to the metal strip or sheet to be cooled.

- EP 0 081 132 A1 discloses a cooling device for uniformly cooling a thick steel plate, wherein a desired amount of water is discharged with a plurality of rod-like distributors in the width direction of the steel plate.

- DE 198 54 675 A1 discloses a device for cooling a metal strip, in particular a hot wide strip, at the outlet of a rolling mill with at least two nozzles arranged distributed over the width of the metal strip, wherein a control and regulating device controls a cooling fluid flow emerging from each nozzle individually depending on a detected temperature of a width section of the metal strip which is assigned to the respective nozzle.

- the JP 2011-194417 shows a cooling beam for cooling a rolling stock moved in a transport direction, the cooling beam comprising - a spray chamber that can be filled with a coolant, - a distribution chamber for temporarily storing the coolant, which is connected to the spray chamber through at least one passage opening for filling the spray chamber with coolant from the distribution chamber, - each passage opening between the distribution chamber and the spray chamber being arranged on an upper side of the distribution chamber, - and several nozzles that can be fed with coolant from the spray chamber, through each of which a coolant jet of a coolant can be discharged in a discharge direction to the rolling stock, - each nozzle having a tubular nozzle body that has an open end arranged in an upper region of the cooling beam within the spray chamber for feeding coolant into the full-jet nozzle.

- the invention is based on the object of specifying a device for cooling a rolling stock moved in a transport direction and a method for operating the device, which are improved in particular with regard to the compensation of temperature differences of the rolling stock transverse to the transport direction.

- a cooling beam designed according to an embodiment of the invention for cooling a rolling stock moved in a transport direction comprises a spray chamber that can be filled with a coolant and a plurality of full-jet nozzles that can be fed with coolant from the spray chamber, through each of which a coolant jet of a coolant with an almost constant jet diameter can be output to the rolling stock in an output direction.

- Each full-jet nozzle has a tubular nozzle body that has an open end arranged in an upper region of the cooling beam within the spray chamber for feeding coolant into the full-jet nozzle.

- a distribution chamber is provided for temporarily storing the coolant, which is connected to the spray chamber by at least one passage opening for filling the spray chamber with coolant from the distribution chamber.

- Each passage opening is arranged between the distribution chamber and the spray chamber on an upper side of the distribution chamber and the open end of the tubular nozzle body of a full-jet nozzle is arranged above the height of the upper side of the distribution chamber.

- a full-jet nozzle is understood to mean a nozzle through which an essentially straight coolant jet with an almost constant jet diameter can be emitted.

- the use of full jet nozzles has the advantage that the distance of the cooling beam from the rolling stock is not critical over a wide range, typically up to about 1500 mm, due to the essentially straight coolant jets and can therefore be varied within this range without negatively affecting the cooling effect, since the cooling effect essentially only occurs at the immediate impact points of the coolant jets.

- full jet nozzles compared to the commonly used cone or flat jet nozzles

- full jet nozzles generate a higher impact pressure of the coolant on the rolling stock than cone or flat jet nozzles due to the concentrated output of the coolant at the same coolant pressure in the cooling beam.

- the higher impact pressure has a positive effect on the cooling effect on the rolling stock surface because, due to the large amount of coolant applied, there is always a certain coolant film there with a thickness of typically several millimeters to centimeters, which should be penetrated as completely as possible by the impinging coolant jets in order to achieve a high relative speed of the coolant to the rolling stock surface and thus good heat dissipation.

- the coolant jets from full jet nozzles do not influence each other, as can be the case with cone or flat jet nozzles.

- a cooling beam according to the invention is fed with a coolant pressure of up to 10 bar in high-pressure operation, whereby a pressure is still achieved at a single full jet nozzle that is less than 1 bar below this coolant pressure.

- a cooling beam according to the invention can also be used in laminar operation (low-pressure operation) at a coolant pressure of, for example, only about 1 bar.

- full-jet nozzles are much less sensitive to mechanical influences than cone or flat-jet nozzles, which is an advantage in the event of a strip break in the rolling stock with a striking strip end, for example.

- the division of the cooling beam into a spray chamber and a distribution chamber and the design of the cooling beam with full-jet nozzles is particularly advantageous when the cooling beam is arranged above the rolling stock and the coolant is discharged downwards onto the rolling stock, i.e. when the discharge direction at least approximately coincides with the direction of gravity.

- the design according to the invention advantageously enables a relatively small amount of coolant to flow out of the cooling beam and be discharged onto the rolling stock when the cooling of the rolling stock is interrupted after the coolant supply to the cooling beam has been interrupted, while a large amount of coolant remains in the cooling beam.

- the cooling beam can be filled with coolant more quickly due to the smaller volume to be filled than if the cooling beam is completely emptied when cooling is interrupted.

- This is achieved by temporarily storing coolant in the distribution chamber, whereby with a suitable arrangement of the at least one passage opening between the spray chamber and the distribution chamber, in particular when arranged on an upper side of the distribution chamber, the distribution chamber remains completely or at least partially filled with coolant if the coolant supply is interrupted.

- nozzle bodies of the full-jet nozzles extend within the spray chamber into an upper region of the cooling beam, so that if the coolant supply is interrupted, coolant can only flow from the region of the spray chamber located above the open ends of the nozzle bodies and from the nozzle bodies themselves, while the remaining volume of the spray chamber remains filled with coolant.

- the design of a cooling beam with a distribution chamber also advantageously makes it possible to reduce pressure gradients and flow turbulences in the spray chamber by a suitable arrangement of the at least one passage opening to the spray chamber, in particular by an arrangement on an upper side of the distribution chamber, so that all full-jet nozzles of a cooling beam are subjected to essentially the same pressure and an essentially laminar flow is achieved in the spray chamber.

- a cooling beam provides that a nozzle density and/or an outlet diameter of the full jet nozzles varies transversely to the transport direction.

- the nozzle density here is understood to mean a number of nozzles per area.

- the full-jet nozzles are arranged in at least one row of nozzles running transversely to the transport direction. Furthermore, the full jet nozzles are arranged in several rows of nozzles running transversely to the transport direction, and the full jet nozzles of different rows of nozzles are arranged offset from one another in the transport direction. This means an arrangement of the full jet nozzles of different rows of nozzles in which the full jet nozzles of different rows of nozzles are not arranged one behind the other along the transport direction and therefore do not form rows of nozzles running in the transport direction.

- This offset arrangement of the full jet nozzles of different rows of nozzles advantageously achieves a particularly uniform cooling effect of the rows of nozzles by avoiding "cooling grooves" running in the transport direction in which no coolant is released onto the rolled material.

- the nozzle spacing of adjacent full-jet nozzles in each nozzle row can vary. This advantageously makes it possible to reduce temperature differences in the temperature of the rolled material that vary transversely to the transport direction particularly well.

- the nozzle spacing can be smallest in a central region of the output side of the cooling beam and increase towards the edge regions.

- Such a distribution of the full-jet nozzles can advantageously be used to cool a rolled material whose temperature is highest in a central region and decreases towards the edge regions.

- a further embodiment of a cooling beam according to the invention provides at least one coolant discharge device for discharging coolant that is emitted by full-jet nozzles arranged in an edge region of the spray chamber.

- This so-called edge masking can advantageously prevent too much coolant from reaching an edge region of the rolling stock and thus cooling the edge region too much.

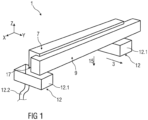

- FIGs 1 to 3 show schematically a first embodiment of a cooling beam 1 for cooling a rolling stock 5 moved in a transport direction 3 (see Figure 12 ).

- Figure 1 a perspective view of the cooling beam 1

- Figure 2 shows a sectional view of the chilled beam 1

- Figure 3 shows a view from below of the cooling beam 1.

- the transport direction 3 defines in the figures a Y direction of a Cartesian coordinate system with coordinates X, Y, Z, whose Z axis runs vertically upwards, ie opposite to the direction of gravity.

- the cooling beam 1 extends transversely to the transport direction 3 in the X direction across the width of the rolled material 5.

- the cooling beam 1 comprises a spray chamber 7, a distribution chamber 9, several full-jet nozzles 11 and two optional coolant discharge devices 12.

- the spray chamber 7 and the distribution chamber 9 are each designed as a hollow space with a longitudinal axis running transversely to the transport direction 3 in the X direction.

- the distribution chamber 9 has a substantially rectangular cross-section in a plane perpendicular to its longitudinal axis.

- the spray chamber 7 has a cross-section in a plane perpendicular to its longitudinal axis that essentially has the shape of the Greek capital letter gamma, with the horizontal section of the gamma running above the distribution chamber 9.

- the spray chamber 7 and the distribution chamber 9 are connected to each other by several passage openings 13.

- the passage openings 13 are arranged one behind the other transversely to the transport direction 3 in the X direction. an upper side of the distribution chamber 9.

- the distribution chamber 9 can be filled with a coolant, for example with cooling water, from the outside via a coolant inlet (not shown).

- the spray chamber 7 can be filled with the coolant from the distribution chamber 9 via the passage openings 13.

- each full-jet nozzle 11 a coolant jet of the coolant with an almost constant jet diameter can be output from the spray chamber 7 from an output side 17 of the cooling beam 1 in an output direction 15 to the rolling stock 5.

- the output direction 15 in this case is the direction of gravity, i.e. opposite to the Z direction.

- the output side 17 in this case is the underside of the cooling beam 1.

- Each full-jet nozzle 11 has a tubular nozzle body 19 with a vertical longitudinal axis, i.e. parallel to the Z axis.

- the nozzle body 19 runs within the spray chamber 7 from a bottom of the spray chamber 7 to an open end 21 of the nozzle body 19, which is arranged in an upper region of the spray chamber 7 above the height of the top of the distribution chamber 9 and through which coolant from the spray chamber 7 can be fed into the full-jet nozzle 11.

- the nozzle bodies 19 are, for example, hollow-cylindrical or taper conically from their open end 21 to the bottom of the spray chamber 7.

- the full-jet nozzles 11 each have an outlet opening 22, the outlet diameter D of which is between 3 mm and 12 mm.

- This design of the cooling beam 1 has the advantageous effect that, in the event of an interruption in the cooling of the rolling stock 5 after the interruption of the coolant supply to the distribution chamber 9, coolant can only flow to the rolling stock 5 from the area of the spray chamber 7 located above the open ends 21 of the nozzle bodies 19 and from the nozzle bodies 19 themselves, while the remaining volume of the spray chamber 7 and the distribution chamber 9 remain filled with coolant.

- the cooling beam 1 further has a nozzle density of the full jet nozzles 11 that varies transversely to the transport direction 3, wherein the nozzle density is maximum in a central region of the cooling beam 1 and decreases transversely to the transport direction 3 towards the edge regions of the cooling beam 1 (see Figure 3 ).

- the full-jet nozzles 11 are arranged in three rows of nozzles 23 to 25 running transversely to the transport direction 3, wherein the full-jet nozzles 11 of different rows of nozzles 23 to 25 are arranged offset from one another in the transport direction 3.

- the variation in the nozzle density transversely to the transport direction 3 is achieved by varying a nozzle spacing d of adjacent full-jet nozzles 11 of each row of nozzles 23 to 25, wherein the nozzle spacing d is minimal in the middle region of the cooling beam 1 and increases transversely to the transport direction 3 towards the edge regions of the cooling beam 1.

- the nozzle spacing d increases parabolically from the middle region to each edge region of the cooling beam 1. This advantageously makes it possible to reduce temperature differences in the rolling stock 5 when the temperature of the rolling stock 5 decreases from a middle region of the rolling stock 5 to the edge regions of the rolling stock 5.

- the nozzle distance d varies, for example, between 25 mm and 70 mm.

- the optional coolant drainage devices 12 are each arranged under an edge region of the spray chamber 7 and are designed to collect and drain coolant that is emitted by full-jet nozzles 11 arranged in the respective edge region of the spray chamber 7 (so-called edge masking) so that the coolant does not reach the corresponding edge region of the rolling stock 5 and cool the edge region of the rolling stock 5 too much.

- each coolant drainage device 12 has a coolant collecting container 12.1 and a coolant drainage pipe 12.2.

- the coolant drainage pipe 12.2 is arranged on an underside of the coolant collecting container 12.1 and serves to drain coolant collected in the coolant collecting container 12.1.

- the Figures 4 to 7 each show a further embodiment of a cooling beam 1 in a bottom view of the respective cooling beam 1.

- the cooling beam 1 of each of these embodiments differs from the one shown in the Figures 1 to 3

- the cooling beam 1 shown in the drawing is only characterized by the distribution of the full jet nozzles 11 transverse to the transport direction 3.

- the full-jet nozzles 11 are arranged in three rows of nozzles 23 to 25 running transversely to the transport direction 3, wherein the full-jet nozzles 11 of different rows of nozzles 23 to 25 are arranged offset from one another in the transport direction 3.

- Figure 4 shows a cooling beam 1 in which the nozzle spacing d of adjacent full-jet nozzles 11 of each nozzle row 23 to 25 decreases from the middle region of the cooling beam 1 transversely to the transport direction 3 to the edge regions of the cooling beam 1 (for example parabolically), so that the nozzle density of the full-jet nozzles 11 increases from the middle region of the cooling beam 1 to the edge regions of the cooling beam 1.

- This advantageously reduces temperature differences of the rolling stock 5 when the temperature of the rolling stock 5 increases from a middle region of the rolling stock 5 to the edge regions of the rolling stock 5.

- Figure 5 shows a cooling beam 1 in which the nozzle spacing d of adjacent full jet nozzles 11 of all nozzle rows 23 to 25 is the same, but the nozzle rows 23 to 25 are spaced at different distances from one in Figure 5 right-hand edge region of the cooling beam 1 to the left, so that the nozzle density in the right-hand edge region has a nozzle density maximum.

- This advantageously reduces temperature differences of the rolling stock 5 when the temperature of the rolling stock 5 from the right-hand edge region of the rolling stock 5 to the left-hand edge area of the rolling stock 5 decreases.

- Figure 6 shows a cooling beam 1 in which the nozzle spacing d of adjacent full jet nozzles 11 of all nozzle rows 23 to 25 is also the same, but the nozzle rows 23 to 25 are spaced at different distances from one in Figure 6 left-hand edge region of the cooling beam 1 to the right, so that the nozzle density in the left-hand edge region has a nozzle density maximum.

- Temperature differences of the rolling stock 5 can thereby advantageously be reduced if the temperature of the rolling stock 5 decreases from the left-hand edge region of the rolling stock 5 to the right-hand edge region of the rolling stock 5.

- Figure 7 shows a cooling beam 1 in which the nozzle spacing d of adjacent full-jet nozzles 11 of all nozzle rows 23 to 25 is the same and the nozzle density is also constant transversely to the transport direction 3. Such a cooling beam 1 therefore causes uniform cooling of the rolling stock 5 transversely to the transport direction 3.

- Figure 8 shows a cooling beam 1, which differs from the one in Figure 7 shown cooling beam 1 only in that the outlet diameter D of the full jet nozzles 11 varies transversely to the transport direction 3.

- the outlet diameter D is maximum in the middle region of the cooling beam 1 and decreases transversely to the transport direction 3 towards the edge regions of the cooling beam 1, whereby the decrease can be parabolic, for example.

- cooling beams 1 shown can be modified in various ways.

- the distributor chamber 9 can be omitted in each case, with the spray chamber 7 being filled with coolant directly instead of via the distributor chamber 9.

- the full-jet nozzles 11 can extend less far or not at all into the spray chamber 7, ie the nozzle bodies 19 can be made shorter or can be omitted entirely.

- the full-jet nozzles 11 can be arranged in a number of nozzle rows 23 to 25 other than three.

- the embodiment shown can also be modified in such a way that the outlet diameter D of the full jet nozzles 11 transverse to the transport direction 3 is different from the embodiment shown in Figure 8 shown cooling beam 1.

- the outlet diameter D can be minimal in the middle region of the cooling beam 1 and increase transversely to the transport direction 3 towards the edge regions of the cooling beam 1, or the outlet diameter D can be maximal in an edge region of the cooling beam 1 and decrease transversely to the transport direction 3 towards the edge region opposite this edge region.

- Figure 9 shows schematically from the Figures 1 to 8 Volume flows V 1 to V 5 of a coolant emitted by the cooling beam shown as a function of a position transverse to the transport direction 3.

- a first volume flow V 1 is generated by the Figures 3 and 8 shown cooling beam 1 and decreases from a central region of the cooling beam 1 towards the edge regions, with the decrease being, for example, parabolic.

- a second volume flow V 2 is supplied from the Figure 4 shown cooling beam 1 and increases from a central region of the cooling beam 1 towards the edge regions, with the increase being, for example, parabolic.

- a third volume flow V 3 is supplied by the Figure 5 shown cooling beam 1 and decreases from a first edge region to the second edge region of the cooling beam 1.

- a fourth volume flow V 4 is supplied by the Figure 6 shown cooling beam 1 and decreases from the second edge region to the first edge region of the cooling beam 1.

- a fifth volume flow V 5 is supplied by the Figure 7 shown cooling beam 1 and is constant transversely to the transport direction 3.

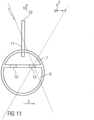

- FIG 10 shows a sectional view of a further embodiment of a cooling beam 1.

- the distribution chamber 9 is arranged below the spray chamber 7.

- the spray chamber 7 and the distribution chamber 9 are connected to one another by several passage openings 13 and the cooling beam 1 has several full-jet nozzles 11, each of which has a tubular nozzle body 19 with a cylinder axis running vertically, i.e. parallel to the Z axis.

- the nozzle bodies 19 each run from a bottom of the distribution chamber 9 through the distribution chamber 9 into the spray chamber 7, where they each have an open end 21 through which coolant from the spray chamber 7 can be fed into the full-jet nozzle 11.

- the full-jet nozzles 11 again have a nozzle density that varies transversely to the transport direction 3 and can, for example, be analogous to any of the nozzles shown in the Figures 1 to 6 shown embodiments can be arranged distributed.

- Figure 12 shows schematically a rolling mill 27 for hot rolling a rolling stock 5, which is transported in a transport direction 3 through the rolling mill 27.

- the rolling mill 27 comprises a finishing mill 29 and a cooling section 31.

- several rolling stands 33 are arranged one behind the other, with which the rolling stock 5 is formed.

- Two rolling stands 33 are shown as an example; however, the finishing train 29 can also have a different number of rolling stands 33.

- the cooling section 31 is connected to the finishing train 29 and has a cooling device 35 for cooling the rolling stock 5.

- the cooling device 35 comprises several cooling beams 1, a temperature measuring device 37 and a control device 39.

- Each cooling beam 1 has several full jet nozzles 11, through which a coolant jet of a coolant with an almost constant jet diameter can be emitted to the rolling stock 5.

- Some cooling beams 1 are arranged one behind the other above the rolling stock 5 and emit coolant jets downwards onto an upper side of the rolling stock 5.

- the other cooling beams 1 are arranged one behind the other below the rolling stock 5 and emit coolant jets upwards onto an underside of the rolling stock 5.

- Figure 12 By way of example, five cooling beams 1 arranged above and five below the rolling stock 5 are shown; however, the cooling device 35 can also have other numbers of cooling beams 1 arranged above and/or below the rolling stock 5.

- the remaining cooling beams 1 have a constant nozzle density as in Figure 7 shown embodiment.

- the cooling beams 1 with varying nozzle densities and/or varying outlet diameters D are preferably arranged (with respect to the transport direction 3) in front of the cooling beams 1 with constant nozzle densities. This ensures that at the beginning of the cooling section 31, where the temperature of the rolling stock 5 is still very high, local temperature differences transverse to the transport direction 3 can be reduced by cooling beams 1 with nozzle densities varying transverse to the transport direction 3, while subsequent cooling beams 1 with constant nozzle densities only reduce the overall temperature of the rolling stock 5, which is uniformly tempered transversely to the transport direction 3.

- the first four cooling beams 1 arranged above the rolling stock 5 and the first four cooling beams 1 arranged below the rolling stock 5 each comprise a cooling beam 1 with a nozzle density which is analogous to Figure 3 from a central region of the chilled beam 1 to the edge regions of the chilled beam 1, a chilled beam 1 with a nozzle density which is analogous to Figure 4 from a central region of the chilled beam 1 to the edge regions of the chilled beam 1, a chilled beam 1 with a nozzle density which is analogous to Figure 5 from one (in Figure 5 right) first edge area of the chilled beam 1 to the (in Figure 5 left) second edge area of the cooling beam 1, and a cooling beam 1 with a nozzle density that is analogous to Figure 6 from the first edge region of the chilled beam 1 to the second edge region of the chilled beam 1.

- cooling beams 1 arranged above the rolling stock 5 preferably each have full jet nozzles 11 and/or a spray chamber 7 and a distribution chamber 9 as in the Figures 1 and 2 shown cooling beams 1 in order to reduce the flow of coolant from these cooling beams 1 onto the rolling stock 5 in the event of an interruption in the coolant supply to the cooling beams 1.

- the cooling beams 1 arranged beneath the rolling stock 5 can be of a simpler design, ie these cooling beams 1 can have simply designed full-jet nozzles 11 without elongated nozzle bodies 19 and/or can not be divided into a spray chamber 7 and a distribution chamber 9, since no coolant can flow onto the rolling stock 5 from the cooling beams 1 arranged beneath the rolling stock 5 in the event of an interruption in the coolant supply to the cooling beams 1.

- the temperature measuring device 37 is preferably as in Figure 12 shown arranged in front of the cooling beam 1 of the cooling device 35.

- a further temperature measuring device 37 can be arranged behind a cooling beam 1 of the cooling device 35.

- the temperature measuring device 37 is designed to determine a temperature distribution of a temperature of the rolling stock 5 transversely to the transport direction 3.

- the temperature measuring device 37 has an infrared scanner for temperature detection with an accuracy of preferably ⁇ 2°C.

- the control device 39 is designed to control flow rates of coolant to the individual cooling beams 1 depending on the temperature distribution of the temperature of the rolling stock 5 transverse to the transport direction 3 determined by the temperature measuring device 37.

- the control device 39 comprises a control unit 47, two coolant pumps 49 and a control valve 51 for each cooling beam 1.

- the flow rate of coolant to one of the cooling beams 1 can be adjusted by each control valve 51.

- the control valves 51 of the cooling beams 1 arranged above the rolling stock 5 are connected to one of the two coolant pumps 49, the control valves 51 of the cooling beams 1 arranged below the rolling stock 5 are connected to the other coolant pump 49.

- a different number of coolant pumps 49 can also be provided, for example only one coolant pump 49 that is connected to all control valves 51, or more than two coolant pumps 49, each connected to only one control valve 51 or with a subset of the control valves 51.

- an elevated tank filled with coolant can also be provided, which is arranged at a suitable height above the control valves 51 and through which the control valves 51 are supplied with coolant.

- coolant pumps 49 or an elevated tank can even be dispensed with entirely. Since the cooling beams 1 each have full-jet nozzles 11, it is generally sufficient to supply the cooling beams 1 with a coolant pressure of approximately 4 bar.

- a typical flow rate of coolant of a cooling beam 1 is approximately 175 m 3 /h.

- the measurement signals recorded by the temperature measuring device 37 are fed to the control unit 47.

- the coolant pumps 49 and control valves 51 can be controlled by the control unit 47.

- the control unit 47 calculates the flow rates of coolant to the individual cooling beams 1 - in particular to those with varying nozzle densities - depending on the temperature distribution recorded by the temperature measuring device 37 and sets them by controlling the control valves 51 in order to compensate for temperature differences in the temperature of the rolling stock 5 transversely to the transport direction 3 by using and a suitable combination of the cooling beams 1 with varying nozzle densities and to reduce the temperature of the rolling stock 5 overall to a desired value, for example a reel temperature.

- the flow rates of coolant to the individual cooling beams 1 are calculated by the control unit 47, for example, using a model of parameters of the rolling stock 5 such as its thickness, temperature and/or heat capacity.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Metal Rolling (AREA)

- Heat Treatments In General, Especially Conveying And Cooling (AREA)

- Control Of Metal Rolling (AREA)

Description

- Die Erfindung betrifft einen Kühlbalken zur Kühlung eines in einer Transportrichtung bewegten Walzguts.

- Beim Warmwalzen von Walzgut, beispielsweise einer Bramme, wird das Walzgut durch Walzen bei hohen Temperaturen umgeformt. Um das Walzgut abzukühlen, wird ein Kühlmittel, in der Regel Wasser, auf das Walzgut aufgebracht. Die Temperatur des Walzguts variiert oft quer zur Transportrichtung. Derartige Temperaturunterschiede können die Qualität des Walzguts beeinträchtigen. Um diese Temperaturunterschiede zu reduzieren, sind verschiedene Kühlvorrichtungen und - verfahren bekannt.

-

WO 2014/170139 A1 offenbart eine Kühleinrichtung für ein flaches Walzgut mit mehreren Spritzbalken, die sich quer zu einer Transportrichtung des Walzguts erstrecken. Die Spritzbalken weisen jeweils quer zur Transportrichtung gesehen zwei äußere Bereiche und einen zwischen den beiden äußeren Bereichen angeordneten mittleren Bereich auf, wobei in die Bereiche über je eine eigene, individuell ansteuerbare Ventileinrichtung ein flüssiges Kühlmedium einspeisbar ist. -

DE 10 2007 053 523 A1 offenbart eine Vorrichtung zur Beeinflussung der Temperaturverteilung über die Breite einer Bramme oder eines Bandes, wobei zumindest eine Kühlvorrichtung mit Düsen zur Aufbringung eines Kühlmittels auf die Bramme oder auf das Band vorgesehen ist. Die Düsen werden über die Breite derart verteilt angeordnet und/oder angesteuert, dass insbesondere Positionen, an welchen eine erhöhte Temperatur ermittelbar ist, ein Kühlmittel appliziert wird. -

WO 2006/076771 A1 offenbart ein Warmwalzwerk und ein Verfahren zu dessen Betrieb, wobei die Form eines gewalzten Bandes durch lokalisierte Kühlvorrichtungen gesteuert wird. - Die Kühlvorrichtungen sind in Abständen entlang von Arbeitswalzen in mindestens drei seitlichen Zonen angeordnet.

-

DE 199 34 557 A1 offenbart eine Vorrichtung zum Kühlen von auf einer Förderstrecke geförderten Metallbändern oder Metallblechen, insbesondere von warmgewalzten Stahlbändern im Auslauf einer Walzstraße, mit mindestens einem sich im Wesentlichen über die Breite der Förderstrecke erstreckenden Kühlbalken zum Aufbringen von Kühlflüssigkeit auf das zu kühlende Metallband oder -blech. -

EP 0 081 132 A1 offenbart eine Kühlvorrichtung zur gleichmäßigen Kühlung einer dicken Stahlplatte, wobei eine gewünschte Wassermenge mit mehreren stabartigen Verteilern in der Breitenrichtung der Stahlplatte ausgegeben wird. -

DE 198 54 675 A1 offenbart eine Vorrichtung zum Kühlen eines Metallbandes, insbesondere eines Warmbreitbandes, im Auslauf einer Walzstraße mit mindestens zwei über die Breite des Metallbandes verteilt angeordneten Düsen, wobei eine Steuer- und Regeleinrichtung einen aus jeder Düse austretenden Kühlfluidstrom einzeln in Abhängigkeit von einer erfassten Temperatur eines Breitenabschnitts des Metallbandes steuert, welcher der jeweiligen Düse zugeordnet ist. - Die

JP 2011-194417 - Der Erfindung liegt die Aufgabe zugrunde, eine Vorrichtung zur Kühlung eines in einer Transportrichtung bewegten Walzguts und ein Verfahren zum Betrieb der Vorrichtung anzugeben, die insbesondere hinsichtlich des Ausgleichs von Temperaturunterschieden des Walzguts quer zur Transportrichtung verbessert sind.

- Die Aufgabe wird erfindungsgemäß durch einen Kühlbalken mit den Merkmalen des Anspruchs 1 gelöst.

- Vorteilhafte Ausgestaltungen der Erfindung sind Gegenstand der Unteransprüche.

- Ein gemäß einer erfindungsgemäßen Ausführungsform ausgebildeter Kühlbalken zur Kühlung eines in einer Transportrichtung bewegten Walzguts umfasst eine mit einem Kühlmittel befüllbare Sprühkammer und mehrere aus der Sprühkammer mit Kühlmittel speisbare Vollstrahldüsen, durch die jeweils ein Kühlmittelstrahl eines Kühlmittels mit einem nahezu konstanten Strahldurchmesser in einer Ausgaberichtung zu dem Walzgut ausgebbar ist. Jede Vollstrahldüse weist einen rohrartigen Düsenkörper auf, der ein in einem oberen Bereich des Kühlbalkens innerhalb der Sprühkammer angeordnetes offenes Ende zur Einspeisung von Kühlmittel in die Vollstrahldüse aufweist.Dabei ist eine Verteilerkammer zur Zwischenspeicherung des Kühlmittels vorgesehen, die mit der Sprühkammer durch wenigstens eine Durchlassöffnung zur Befüllung der Sprühkammer mit Kühlmittel aus der Verteilerkammer verbunden ist. Jede Durchlassöffnung ist zwischen der Verteilerkammer und der Sprühkammer an einer Oberseite der Verteilerkammer angeordnet und das offene Ende des rohrartigen Düsenkörpers einer Vollstrahldüse ist oberhalb der Höhe der Oberseite der Verteilerkammer angeordnet.

- Diese Ausführung eines Kühlbalkens ermöglicht die Ausgabe von Kühlmittel aus der Sprühkammer zu dem Walzgut durch Vollstrahldüsen. Unter einer Vollstrahldüse wird eine Düse verstanden, durch die ein im Wesentlichen gerader Kühlmittelstrahl mit einem nahezu konstanten Strahldurchmesser ausgebbar ist. Die Verwendung von Vollstrahldüsen hat den Vorteil, dass der Abstand des Kühlbalkens von dem Walzgut aufgrund der im Wesentlichen geraden Kühlmittelstrahlen in einem weiten Bereich, typischerweise bis etwa 1500 mm, unkritisch ist und daher in diesem Bereich variiert werden kann, ohne dabei die Kühlwirkung negativ zu beeinflussen, da die Kühlwirkung im Wesentlichen nur an den unmittelbaren Aufprallstellen der Kühlmittelstrahlen auftritt.

- Ein weiterer Vorteil von Vollstrahldüsen im Vergleich zu üblicherweise verwendeten Kegel- oder Flachstrahldüsen resultiert daraus, dass Vollstrahldüsen durch die gebündelte Ausgabe des Kühlmittels bei gleichem Kühlmitteldruck in dem Kühlbalken einen höheren Aufschlagdruck des Kühlmittels auf dem Walzgut als Kegel- oder Flachstrahldüsen erzeugen. Der höhere Aufschlagdruck wirkt sich positiv auf die Kühlwirkung an der Walzgutoberfläche aus, weil dort aufgrund der insgesamt großen aufgebrachten Kühlmittelmenge stets ein bestimmter Kühlmittelfilm mit einer Dicke von typischerweise mehreren Millimetern bis Zentimetern besteht, der von den auftreffenden Kühlmittelstrahlen möglichst vollständig durchstoßen werden sollte, um eine hohe Relativgeschwindigkeit des Kühlmittels zur Walzgutoberfläche und damit eine gute Wärmeabfuhr zu erreichen. Zudem beeinflussen sich auch bei sehr enger Düsenanordnung die Kühlmittelstrahlen von Vollstrahldüsen nicht gegenseitig, wie dies bei den Kegel- oder Flachstrahldüsen der Fall sein kann.

- Zudem bieten Vollstrahldüsen - beispielsweise im Unterschied zu Kegel- oder Flachstrahldüsen, die eine Strahlaufweitung verursachen und daher einen höheren Betriebsdruck benötigen - aufgrund des hohen Aufschlagdrucks die Möglichkeit, einen erfindungsgemäßen Kühlbalken bei relativ geringem Kühlmitteldruck zu betreiben, was sich vorteilig auf den Energieverbrauch und die Auswahl kostengünstigerer Peripheriegeräte wie Pumpen auswirkt. Beispielsweise wird ein erfindungsgemäßer Kühlbalken in einem Hochdruckbetrieb mit einem Kühlmitteldruck von bis zu 10 bar angespeist, wobei an einer einzelnen Vollstrahldüse noch immer ein Druck erreicht wird, der um weniger als 1 bar unter diesem Kühlmitteldruck liegt. Alternativ kann ein erfindungsgemäßer Kühlbalken aber auch in einem Laminarbetrieb (Niederdruckbetrieb) bei einem Kühlmitteldruck von beispielsweise etwa nur 1 bar eingesetzt werden.

- Des Weiteren sind Vollstrahldüsen aufgrund ihres kompakten und stabilen Aufbaus gegenüber mechanischen Einwirkungen wesentlich unempfindlicher im Vergleich zu den Kegel- oder Flachstrahldüsen, was beispielsweise im Falle eines Bandrisses des Walzguts mit einem schlagenden Bandende von Vorteil ist.

- Die Aufteilung des Kühlbalkens in eine Sprühkammer und eine Verteilerkammer und die Ausführung des Kühlbalkens mit Vollstrahldüsen ist besonders vorteilhaft, wenn der Kühlbalken oberhalb des Walzguts angeordnet ist und das Kühlmittel nach unten auf das Walzgut ausgegeben wird, d. h. wenn die Ausgaberichtung wenigstens annähernd mit der Richtung der Schwerkraft übereinstimmt. In diesem Fall ermöglicht nämlich die erfindungsgemäße Ausführung vorteilhaft, dass bei einer Unterbrechung der Kühlung des Walzguts nach der Unterbrechung der Kühlmittelzuführung zu dem Kühlbalken eine relativ geringe Menge von Kühlmittel aus dem Kühlbalken nachläuft und auf das Walzgut ausgegeben wird, während eine große Menge von Kühlmittel in dem Kühlbalken verbleibt. Dadurch kann der Kühlbalken bei einer Wiederaufnahme der Kühlung durch das geringere zu befüllende Volumen auch schneller mit Kühlmittel gefüllt werden als im Falle, dass der Kühlbalken bei einer Unterbrechung der Kühlung vollständig geleert wird. Dies wird durch die Zwischenspeicherung von Kühlmittel in der Verteilerkammer erreicht, wodurch bei einer geeigneten Anordnung der wenigstens einen Durchlassöffnung zwischen der Sprühkammer und der Verteilerkammer, insbesondere bei einer Anordnung an einer Oberseite der Verteilerkammer, die Verteilerkammer bei einer Unterbrechung der Kühlmittelzuführung ganz oder zumindest teilweise mit Kühlmittel befüllt bleibt. Zudem wird dies dadurch erreicht, dass sich die Düsenkörper der Vollstrahldüsen innerhalb der Sprühkammer bis in einen oberen Bereich des Kühlbalkens erstrecken, so dass bei einer Unterbrechung der Kühlmittelzuführung Kühlmittel nur aus dem oberhalb der offenen Enden der Düsenkörper liegenden Bereich der Sprühkammer sowie aus den Düsenkörpern selbst nachlaufen kann, während das übrige Volumen der Sprühkammer mit Kühlmittel befüllt bleibt.

- Die Ausführung eines Kühlbalkens mit einer Verteilerkammer ermöglicht ferner vorteilhaft, durch eine geeignete Anordnung der wenigstens einen Durchlassöffnung zu der Sprühkammer, insbesondere durch eine Anordnung an einer Oberseite der Verteilerkammer, Druckgradienten und Strömungsturbulenzen in der Sprühkammer zu reduzieren, so dass alle Vollstrahldüsen eines Kühlbalkens im Wesentlichen mit demselben Druck beaufschlagt werden und eine im Wesentlichen laminare Strömung in der Sprühkammer erzielt wird.

- Eine Ausgestaltung eines Kühlbalkens sieht vor, dass eine Düsendichte oder/und ein Auslassdurchmesser der Vollstrahldüsen quer zu der Transportrichtung variiert. Unter der Düsendichte wird hier eine Düsenanzahl pro Fläche verstanden. Durch die Variation der Düsendichte oder/und des Auslassdurchmessers der Vollstrahldüsen quer zu der Transportrichtung wird eine entsprechende Variation der Kühlwirkung des Kühlbalkens quer zu der Transportrichtung erreicht, durch die vorteilhaft Temperaturunterschiede des Walzguts quer zu der Transportrichtung reduziert werden können.

- Bei einem erfindungsgemäßen Kühlbalken sind die Vollstrahldüsen in wenigstens einer quer zur Transportrichtung verlaufenden Düsenreihe angeordnet. Ferner sind die Vollstrahldüsen in mehreren quer zur Transportrichtung verlaufenden Düsenreihen angeordnet, und die Vollstrahldüsen verschiedener Düsenreihen sind in Transportrichtung gegeneinander versetzt angeordnet. Darunter wird eine Anordnung der Vollstrahldüsen verschiedener Düsenreihen verstanden, bei der die Vollstrahldüsen verschiedener Düsenreihen nicht entlang der Transportrichtung hintereinander angeordnet sind und daher keine in der Transportrichtung verlaufenden Düsenreihen bilden. Durch diese gegeneinander versetzte Anordnung der Vollstrahldüsen verschiedener Düsenreihen wird vorteilhaft eine besonders gleichmäßige Kühlwirkung der Düsenreihen erreicht, indem in Transportrichtung verlaufende "Kühlriefen" vermieden werden, in denen kein Kühlmittel auf das Walzgut ausgegeben wird.

- Ferner kann ein Düsenabstand einander benachbarter Vollstrahldüsen jeder Düsenreihe variieren. Dadurch können vorteilhaft quer zur Transportrichtung variierende Temperaturunterschiede der Temperatur des Walzguts besonders gut reduziert werden. Beispielsweise kann der Düsenabstand in einem mittleren Bereich der Ausgabeseite des Kühlbalkens am geringsten sein und zu den Randbereichen jeweils zunehmen. Eine derartige Verteilung der Vollstrahldüsen kann vorteilhaft zur Kühlung eines Walzguts verwendet werden, dessen Temperatur in einem mittleren Bereich am höchsten ist und zu den Randbereichen hin abnimmt.

- Eine weitere Ausgestaltung eines erfindungsgemäßen Kühlbalkens sieht wenigstens eine Kühlmittelableitvorrichtung zur Ableitung von Kühlmittel vor, das von in einem Randbereich der Sprühkammer angeordneten Vollstrahldüsen ausgegeben wird. Durch dieses so genannte Edge Masking kann vorteilhaft verhindert werden, dass zu viel Kühlmittel auf einen Randbereich des Walzguts gelangt und der Randbereich dadurch zu stark abgekühlt wird.

- Die oben beschriebenen Eigenschaften, Merkmale und Vorteile dieser Erfindung sowie die Art und Weise, wie diese erreicht werden, werden klarer und deutlicher verständlich im Zusammenhang mit der folgenden Beschreibung von Ausführungsbeispielen, die im Zusammenhang mit den Zeichnungen näher erläutert werden. Dabei zeigen:

-

FIG 1 eine perspektivische Darstellung eines ersten Ausführungsbeispiels eines Kühlbalkens, -

FIG 2 eine Schnittdarstellung des inFigur 1 gezeigten Kühlbalkens, -

FIG 3 eine Untersicht auf den inFigur 1 gezeigten Kühlbalken, -

FIG 4 eine Untersicht auf ein zweites Ausführungsbeispiel eines Kühlbalkens, -

FIG 5 eine Untersicht auf ein drittes Ausführungsbeispiel eines Kühlbalkens, -

FIG 6 eine Untersicht auf ein viertes Ausführungsbeispiel eines Kühlbalkens, -

FIG 7 eine Untersicht auf ein fünftes Ausführungsbeispiel eines Kühlbalkens, -

FIG 8 eine Untersicht auf ein sechstes Ausführungsbeispiel eines Kühlbalkens, -

FIG 9 von in denFiguren 1 bis 8 dargestellten Kühlbalken ausgegebene Volumenströme eines Kühlmittels in Abhängigkeit von einer Position, -

FIG 10 eine Schnittdarstellung eines siebten Ausführungsbeispiels eines Kühlbalkens, -

FIG 12 eine Walzstraße zum Warmwalzen eines Walzguts mit einer Kühlvorrichtung zum Kühlen des Walzguts. - Einander entsprechende Teile sind in allen Figuren mit denselben Bezugszeichen versehen.

- Die

Figuren 1 bis 3 zeigen schematisch ein erstes Ausführungsbeispiel eines Kühlbalkens 1 zur Kühlung eines in einer Transportrichtung 3 bewegten Walzguts 5 (sieheFigur 12 ). Dabei zeigtFigur 1 eine perspektivische Darstellung des Kühlbalkens 1,Figur 2 zeigt eine Schnittdarstellung des Kühlbalkens 1 undFigur 3 zeigt eine Untersicht auf den Kühlbalken 1. Die Transportrichtung 3 definiert in den Figuren eine Y-Richtung eines kartesischen Koordinatensystems mit Koordinaten X, Y, Z, dessen Z-Achse vertikal nach oben, d. h. der Richtung der Schwerkraft entgegengesetzt verläuft. Der Kühlbalken 1 erstreckt sich quer zu der Transportrichtung 3 in X-Richtung über die Breite des Walzguts 5. - Der Kühlbalken 1 umfasst eine Sprühkammer 7, eine Verteilerkammer 9, mehrere Vollstrahldüsen 11 und zwei optionale Kühlmittelableitvorrichtungen 12. Die Sprühkammer 7 und die Verteilerkammer 9 sind jeweils als ein Hohlraum mit einer quer zu der Transportrichtung 3 in X-Richtung verlaufenden Längsachse ausgebildet. Dabei weist die Verteilerkammer 9 einen im Wesentlichen rechteckigen Querschnitt in einer zu ihrer Längsachse senkrechten Ebene auf. Die Sprühkammer 7 weist in einer zu ihrer Längsachse senkrechten Ebene einen Querschnitt auf, der im Wesentlichen die Form des griechischen Großbuchstaben Gamma hat, wobei der horizontal verlaufende Abschnitt des Gamma oberhalb der Verteilerkammer 9 verläuft.

- Die Sprühkammer 7 und die Verteilerkammer 9 sind durch mehrere Durchlassöffnungen 13 miteinander verbunden. Die Durchlassöffnungen 13 sind quer zu der Transportrichtung 3 in X-Richtung hintereinander an einer Oberseite der Verteilerkammer 9 angeordnet. Die Verteilerkammer 9 ist über einen nicht dargestellten Kühlmitteleinlass von außen mit einem Kühlmittel, beispielsweise mit Kühlwasser, befüllbar. Die Sprühkammer 7 ist über die Durchlassöffnungen 13 aus der Verteilerkammer 9 mit dem Kühlmittel befüllbar.

- Durch jede Vollstrahldüse 11 ist ein Kühlmittelstrahl des Kühlmittels mit einem nahezu konstanten Strahldurchmesser aus der Sprühkammer 7 von einer Ausgabeseite 17 des Kühlbalkens 1 in einer Ausgaberichtung 15 zu dem Walzgut 5 ausgebbar. Die Ausgaberichtung 15 ist in diesem Fall die Richtung der Schwerkraft, d. h. der Z-Richtung entgegengesetzt. Die Ausgabeseite 17 ist in diesem Fall die Unterseite des Kühlbalkens 1. Jede Vollstrahldüse 11 weist einen rohrartigen Düsenkörper 19 mit einer vertikal, d. h. parallel zur Z-Achse verlaufenden Längsachse auf. Der Düsenkörper 19 verläuft innerhalb der Sprühkammer 7 von einem Boden der Sprühkammer 7 zu einem offenen Ende 21 des Düsenkörpers 19, das in einem oberen Bereich der Sprühkammer 7 oberhalb der Höhe der Oberseite der Verteilerkammer 9 angeordnet ist und durch das Kühlmittel aus der Sprühkammer 7 in die Vollstrahldüse 11 einspeisbar ist. Die Düsenkörper 19 sind beispielsweise hohlzylindrisch ausgeführt oder verengen sich jeweils konisch von ihrem offenen Ende 21 zu dem Boden der Sprühkammer 7 hin. Die Vollstrahldüsen 11 weisen jeweils eine Auslassöffnung 22 auf, deren Auslassdurchmesser D zwischen 3 mm und 12 mm beträgt.

- Diese Ausführung des Kühlbalkens 1 bewirkt vorteilhaft, dass bei einer Unterbrechung der Kühlung des Walzguts 5 nach der Unterbrechung der Kühlmittelzuführung zu der Verteilerkammer 9 Kühlmittel nur aus dem oberhalb der offenen Enden 21 der Düsenkörper 19 liegenden Bereich der Sprühkammer 7 sowie aus den Düsenkörpern 19 selbst zu dem Walzgut 5 nachlaufen kann, während das übrige Volumen der Sprühkammer 7 und die Verteilerkammer 9 mit Kühlmittel befüllt bleiben.

- Der Kühlbalken 1 weist ferner eine quer zu der Transportrichtung 3 variierende Düsendichte der Vollstrahldüsen 11 auf, wobei die Düsendichte in einem mittleren Bereich des Kühlbalkens 1 maximal ist und quer zu der Transportrichtung 3 zu den Randbereichen des Kühlbalkens 1 hin abnimmt (siehe

Figur 3 ). Dabei sind die Vollstrahldüsen 11 in drei quer zur Transportrichtung 3 verlaufenden Düsenreihen 23 bis 25 angeordnet, wobei die Vollstrahldüsen 11 verschiedener Düsenreihen 23 bis 25 in Transportrichtung 3 gegeneinander versetzt angeordnet sind. Die Variation der Düsendichte quer zur Transportrichtung 3 wird dadurch erreicht, dass ein Düsenabstand d einander benachbarter Vollstrahldüsen 11 jeder Düsenreihe 23 bis 25 variiert, wobei der Düsenabstand d in dem mittleren Bereich des Kühlbalkens 1 minimal ist und quer zu der Transportrichtung 3 zu den Randbereichen des Kühlbalkens 1 hin zunimmt. Beispielsweise nimmt der Düsenabstand d von dem mittleren Bereich zu jedem Randbereich des Kühlbalkens 1 parabolisch zu. Dadurch können vorteilhaft Temperaturunterschiede des Walzguts 5 reduziert werden, wenn die Temperatur des Walzguts 5 von einem mittleren Bereich des Walzguts 5 zu den Randbereichen des Walzguts 5 abnimmt. Der Düsenabstand d variiert beispielsweise zwischen 25 mm und 70 mm. - Die optionalen Kühlmittelableitvorrichtungen 12 sind jeweils unter einem Randbereich der Sprühkammer 7 angeordnet und dazu ausgebildet, Kühlmittel aufzufangen und abzuleiten, das von in dem jeweiligen Randbereich der Sprühkammer 7 angeordneten Vollstrahldüsen 11 ausgegeben wird (so genanntes Edge Masking), damit das Kühlmittel nicht auf den entsprechenden Randbereich des Walzguts 5 gelangt und den Randbereich des Walzguts 5 zu stark abkühlt. Dazu weist jede Kühlmittelableitvorrichtung 12 einen Kühlmittelauffangbehälter 12.1 und ein Kühlmittelableitrohr 12.2 auf. Das Kühlmittelableitrohr 12.2 ist an einer Unterseite des Kühlmittelauffangbehälters 12.1 angeordnet und dient der Ableitung von in dem Kühlmittelauffangbehälter 12.1 aufgefangenen Kühlmittels.

- Die

Figuren 4 bis 7 zeigen jeweils ein weiteres Ausführungsbeispiel eines Kühlbalkens 1 in einer Untersicht auf den jeweiligen Kühlbalken 1. Der Kühlbalken 1 jedes dieser Ausführungsbeispiele unterscheidet sich von dem in denFiguren 1 bis 3 dargestellten Kühlbalken 1 lediglich durch die Verteilung der Vollstrahldüsen 11 quer zu der Transportrichtung 3. Wie bei dem in denFiguren 1 bis 3 dargestellten Kühlbalken 1 sind die Vollstrahldüsen 11 in drei quer zur Transportrichtung 3 verlaufenden Düsenreihen 23 bis 25 angeordnet, wobei die Vollstrahldüsen 11 verschiedener Düsenreihen 23 bis 25 in Transportrichtung 3 gegeneinander versetzt angeordnet sind. -

Figur 4 zeigt einen Kühlbalken 1, bei dem der Düsenabstand d einander benachbarter Vollstrahldüsen 11 jeder Düsenreihe 23 bis 25 von dem mittleren Bereich des Kühlbalkens 1 quer zu der Transportrichtung 3 zu den Randbereichen des Kühlbalkens 1 hin (beispielsweise parabolisch) abnimmt, so dass die Düsendichte der Vollstrahldüsen 11 von dem mittleren Bereich des Kühlbalkens 1 zu den Randbereichen des Kühlbalkens 1 zunimmt. Dadurch können vorteilhaft Temperaturunterschiede des Walzguts 5 reduziert werden, wenn die Temperatur des Walzguts 5 von einem mittleren Bereich des Walzguts 5 zu den Randbereichen des Walzguts 5 zunimmt. -

Figur 5 zeigt einen Kühlbalken 1, bei dem der Düsenabstand d einander benachbarter Vollstrahldüsen 11 aller Düsenreihen 23 bis 25 gleich ist, aber die Düsenreihen 23 bis 25 sich unterschiedlich weit von einem inFigur 5 rechts gelegenen Randbereich des Kühlbalkens 1 nach links erstrecken, so dass die Düsendichte im rechts gelegenen Randbereich ein Düsendichtenmaximum aufweist. Dadurch können vorteilhaft Temperaturunterschiede des Walzguts 5 reduziert werden, wenn die Temperatur des Walzguts 5 vom rechts gelegenen Randbereich des Walzguts 5 zu dem links gelegenen Randbereich des Walzguts 5 abnimmt. -

Figur 6 zeigt einen Kühlbalken 1, bei dem der Düsenabstand d einander benachbarter Vollstrahldüsen 11 aller Düsenreihen 23 bis 25 ebenfalls gleich ist, aber die Düsenreihen 23 bis 25 sich unterschiedlich weit von einem inFigur 6 links gelegenen Randbereich des Kühlbalkens 1 nach rechts erstrecken, so dass die Düsendichte im links gelegenen Randbereich ein Düsendichtenmaximum aufweist. Dadurch können vorteilhaft Temperaturunterschiede des Walzguts 5 reduziert werden, wenn die Temperatur des Walzguts 5 vom links gelegenen Randbereich des Walzguts 5 zu dem rechts gelegenen Randbereich des Walzguts 5 abnimmt. -

Figur 7 zeigt einen Kühlbalken 1, bei dem der Düsenabstand d einander benachbarter Vollstrahldüsen 11 aller Düsenreihen 23 bis 25 gleich ist und auch die Düsendichte quer zu der Transportrichtung 3 konstant ist. Ein derartiger Kühlbalken 1 bewirkt daher eine gleichmäßige Kühlung des Walzguts 5 quer zu der Transportrichtung 3. -

Figur 8 zeigt einen Kühlbalken 1, der sich von dem inFigur 7 gezeigten Kühlbalken 1 lediglich dadurch unterscheidet, dass der Auslassdurchmesser D der Vollstrahldüsen 11 quer zu der Transportrichtung 3 variiert. Dabei ist der Auslassdurchmesser D in dem mittleren Bereich des Kühlbalkens 1 maximal und nimmt quer zu der Transportrichtung 3 zu den Randbereichen des Kühlbalkens 1 hin ab, wobei die Abnahme beispielsweise parabolisch sein kann. - Die in den

Figuren 1 bis 8 gezeigten Ausführungsbeispiele von Kühlbalken 1 können in verschiedener Weise abgewandelt werden. Beispielsweise kann die Verteilerkammer 9 jeweils entfallen, wobei die Sprühkammer 7 direkt statt über die Verteilerkammer 9 mit Kühlmittel befüllt wird. Alternativ können sich die Vollstrahldüsen 11 weniger weit oder gar nicht in die Sprühkammer 7 hinein erstrecken, d. h. die Düsenkörper 19 können kürzer ausgeführt sein oder ganz entfallen. Ferner können die Vollstrahldüsen 11 in einer von Drei abweichenden Anzahl von Düsenreihen 23 bis 25 angeordnet sein. - Das in

Figur 8 gezeigte Ausführungsbeispiel kann ferner dahingehend abgewandelt werden, dass der Auslassdurchmesser D der Vollstrahldüsen 11 quer zu der Transportrichtung 3 in anderer Weise als bei dem inFigur 8 gezeigten Kühlbalken 1 variiert. Beispielsweise kann der Auslassdurchmesser D in dem mittleren Bereich des Kühlbalkens 1 minimal sein und quer zu der Transportrichtung 3 zu den Randbereichen des Kühlbalkens 1 hin zunehmen, oder der Auslassdurchmesser D kann in einem Randbereich des Kühlbalkens 1 maximal sein und quer zu der Transportrichtung 3 zu dem diesem Randbereich gegenüberliegenden Randbereich hin abnehmen. -

Figur 9 zeigt schematisch von in denFiguren 1 bis 8 dargestellten Kühlbalken ausgegebene Volumenströme V1 bis V5 eines Kühlmittels in Abhängigkeit von einer Position quer zu der Transportrichtung 3. - Ein erster Volumenstrom V1 wird von den in den

Figuren 3 und8 dargestellten Kühlbalken 1 erzeugt und nimmt von einem mittleren Bereich des Kühlbalkens 1 zu den Randbereichen hin ab, wobei die Abnahme beispielsweise parabolisch verläuft. - Ein zweiter Volumenstrom V2 wird von dem in

Figur 4 dargestellten Kühlbalken 1 erzeugt und nimmt von einem mittleren Bereich des Kühlbalkens 1 zu den Randbereichen hin zu, wobei die Zunahme beispielsweise parabolisch verläuft. - Ein dritter Volumenstrom V3 wird von dem in

Figur 5 dargestellten Kühlbalken 1 erzeugt und nimmt von einem ersten Randbereich zu dem zweiten Ranbereich des Kühlbalkens 1 hin ab. - Ein vierter Volumenstrom V4 wird von dem in

Figur 6 dargestellten Kühlbalken 1 erzeugt und nimmt von dem zweiten Randbereich zu dem ersten Ranbereich des Kühlbalkens 1 hin ab. - Ein fünfter Volumenstrom V5 wird von dem in

Figur 7 dargestellten Kühlbalken 1 erzeugt und ist quer zu der Transportrichtung 3 konstant. -

Figur 10 zeigt eine Schnittdarstellung eines weiteren Ausführungsbeispiels eines Kühlbalkens 1. Bei diesem Ausführungsbeispiel ist die Verteilerkammer 9 unterhalb der Sprühkammer 7 angeordnet. Wiederum sind die Sprühkammer 7 und die Verteilerkammer 9 durch mehrere Durchlassöffnungen 13 miteinander verbunden und der Kühlbalken 1 weist mehrere Vollstrahldüsen 11 auf, die jeweils einen rohrartigen Düsenkörper 19 mit einer vertikal, d. h. parallel zur Z-Achse verlaufenden Zylinderachse aufweisen. Die Düsenkörper 19 verlaufen bei diesem Ausführungsbeispiel jedoch jeweils von einem Boden der Verteilerkammer 9 durch die Verteilerkammer 9 in die Sprühkammer 7 hinein, wo sie jeweils ein offenes Ende 21 aufweisen, durch das Kühlmittel aus der Sprühkammer 7 in die Vollstrahldüse 11 einspeisbar ist. Die Vollstrahldüsen 11 weisen wiederum eine quer zu der Transportrichtung 3 variierende Düsendichte auf und können beispielsweise analog zu irgendeinem der in denFiguren 1 bis 6 gezeigten Ausführungsbeispiele verteilt angeordnet sein. -

Figur 12 zeigt schematisch eine Walzstraße 27 zum Warmwalzen eines Walzguts 5, das in einer Transportrichtung 3 durch die Walzstraße 27 transportiert wird. Die Walzstraße 27 umfasst eine Fertigstraße 29 und eine Kühlstrecke 31. In der Fertigstraße 29 sind mehrere Walzgerüste 33 hintereinander angeordnet, mit denen das Walzgut 5 umgeformt wird. InFigur 12 sind beispielhaft zwei Walzgerüste 33 dargestellt; die Fertigstraße 29 kann jedoch auch eine andere Anzahl von Walzgerüsten 33 aufweisen. Die Kühlstrecke 31 schließt sich an die Fertigstraße 29 an und weist eine Kühlvorrichtung 35 zur Kühlung des Walzguts 5 auf. - Die Kühlvorrichtung 35 umfasst mehrere Kühlbalken 1, eine Temperaturmessvorrichtung 37 und eine Steuerungsvorrichtung 39. Jeder Kühlbalken 1 weist mehrere Vollstrahldüsen 11 auf, durch die jeweils ein Kühlmittelstrahl eines Kühlmittels mit einem nahezu konstanten Strahldurchmesser zu dem Walzgut 5 ausgebbar ist. Einige Kühlbalken 1 sind hintereinander oberhalb des Walzguts 5 angeordnet und geben Kühlmittelstrahlen nach unten auf eine Oberseite des Walzguts 5 aus. Die anderen Kühlbalken 1 sind hintereinander unterhalb des Walzguts 5 angeordnet und geben Kühlmittelstrahlen nach oben auf eine Unterseite des Walzguts 5 aus. In

Figur 12 sind beispielhaft fünf oberhalb und fünf unterhalb des Walzguts 5 angeordnete Kühlbalken 1 dargestellt; die Kühlvorrichtung 35 kann jedoch auch andere Anzahlen oberhalb und/oder unterhalb des Walzguts 5 angeordneter Kühlbalken 1 aufweisen. - Wenigstens zwei der Kühlbalken 1, vorzugsweise aber jeweils mindestens vier der oberhalb des Walzguts 5 angeordneten Kühlbalken 1 und mindestens vier der unterhalb des Walzguts 5 angeordneten Kühlbalken 1, weisen voneinander verschieden quer zu der Transportrichtung 3 variierende Düsendichten und/oder Auslassdurchmesser D ihrer Vollstrahldüsen 11 auf.

- Die übrigen Kühlbalken 1 weisen eine konstante Düsendichte wie das in

Figur 7 gezeigte Ausführungsbeispiel auf. Dabei sind die Kühlbalken 1 mit variierenden Düsendichten und/oder variierenden Auslassdurchmessern D vorzugsweise (bezogen auf die Transportrichtung 3) vor den Kühlbalken 1 mit konstanten Düsendichten angeordnet. Dadurch wird erreicht, dass am Anfang der Kühlstrecke 31, wo die Temperatur des Walzguts 5 noch sehr hoch ist, lokale Temperaturunterschiede quer zur Transportrichtung 3 durch Kühlbalken 1 mit quer zu der Transportrichtung 3 variierenden Düsendichten reduziert werden können, während nachfolgende Kühlbalken 1 mit konstanten Düsendichten nur mehr die Gesamttemperatur des quer zu der Transportrichtung 3 gleichmäßig temperierten Walzguts 5 herabsetzen. - Beispielsweise umfassen die ersten vier oberhalb des Walzguts 5 angeordneten Kühlbalken 1 und die ersten vier unterhalb des Walzguts 5 angeordneten Kühlbalken 1 jeweils einen Kühlbalken 1 mit einer Düsendichte, die analog zu

Figur 3 von einem mittleren Bereich des Kühlbalkens 1 zu den Randbereichen des Kühlbalkens 1 abnimmt, einen Kühlbalken 1 mit einer Düsendichte, die analog zuFigur 4 von einem mittleren Bereich des Kühlbalkens 1 zu den Randbereichen des Kühlbalkens 1 zunimmt, einen Kühlbalken 1 mit einer Düsendichte, die analog zuFigur 5 von einem (inFigur 5 rechts gelegenen) ersten Randbereich des Kühlbalkens 1 zu dem (inFigur 5 links gelegenen) zweiten Randbereich des Kühlbalkens 1 abnimmt, und einen Kühlbalken 1 mit einer Düsendichte, die analog zuFigur 6 von dem ersten Randbereich des Kühlbalkens 1 zu dem zweiten Randbereich des Kühlbalkens 1 zunimmt. - Ferner weisen die oberhalb des Walzguts 5 angeordneten Kühlbalken 1 vorzugsweise jeweils Vollstrahldüsen 11 und/oder eine Sprühkammer 7 und eine Verteilerkammer 9 wie der in den

Figuren 1 und2 dargestellte Kühlbalken 1 auf, um ein Nachlaufen von Kühlmittel aus diesen Kühlbalken 1 auf das Walzgut 5 bei einer Unterbrechung der Kühlmittelzufuhr zu den Kühlbalken 1 zu reduzieren. Die unterhalb des Walzguts 5 angeordneten Kühlbalken 1 können einfacher ausgeführt sein, d. h. diese Kühlbalken 1 können einfach ausgebildete Vollstrahldüsen 11 ohne längliche Düsenkörper 19 aufweisen und/oder nicht in eine Sprühkammer 7 und eine Verteilerkammer 9 aufgeteilt sein, da aus den unterhalb des Walzguts 5 angeordneten Kühlbalken 1 bei einer Unterbrechung der Kühlmittelzufuhr zu den Kühlbalken 1 kein Kühlmittel auf das Walzgut 5 nachlaufen kann. - Die Temperaturmessvorrichtung 37 ist vorzugsweise wie in

Figur 12 gezeigt vor den Kühlbalken 1 der Kühlvorrichtung 35 angeordnet. Zusätzlich kann eine weitere Temperaturmessvorrichtung 37 hinter einem Kühlbalken 1 der Kühlvorrichtung 35 angeordnet sein. Die Temperaturmessvorrichtung 37 ist dazu ausgebildet, eine Temperaturverteilung einer Temperatur des Walzguts 5 quer zu der Transportrichtung 3 zu ermitteln. Beispielsweise weist die Temperaturmessvorrichtung 37 einen Infrarot-Scanner zur Temperaturerfassung mit einer Genauigkeit von vorzugsweise ±2°C auf. - Die Steuerungsvorrichtung 39 ist dazu ausgebildet, Durchflussmengen von Kühlmittel zu den einzelnen Kühlbalken 1 in Abhängigkeit von der mit der Temperaturmessvorrichtung 37 ermittelten Temperaturverteilung der Temperatur des Walzguts 5 quer zu der Transportrichtung 3 zu steuern. Die Steuerungsvorrichtung 39 umfasst eine Steuereinheit 47, zwei Kühlmittelpumpen 49 und für jeden Kühlbalken 1 ein Steuerventil 51.

- Durch jedes Steuerventil 51 ist die Durchflussmenge von Kühlmittel zu einem der Kühlbalken 1 einstellbar. Die Steuerventile 51 der oberhalb des Walzguts 5 angeordneten Kühlbalken 1 sind mit einer der beiden Kühlmittelpumpen 49 verbunden, die Steuerventile 51 der unterhalb des Walzguts 5 angeordneten Kühlbalken 1 sind mit der anderen Kühlmittelpumpe 49 verbunden. Statt zweier Kühlmittelpumpen 49 kann auch eine andere Anzahl von Kühlmittelpumpen 49 vorgesehen sein, beispielsweise nur eine Kühlmittelpumpe 49, die mit allen Steuerventilen 51 verbunden ist, oder mehr als zwei Kühlmittelpumpen 49, die jeweils mit nur einem Steuerventil 51 oder mit einer Untermenge der Steuerventile 51 verbunden sind. Statt der Kühlmittelpumpen 49 kann ferner ein mit Kühlmittel befüllter Hochbehälter vorgesehen sein, der in einer geeigneten Höhe über den Steuerventilen 51 angeordnet ist und durch den die Steuerventile 51 mit Kühlmittel versorgt werden. In Fällen, in denen ein Versorgungsdruck eines Kühlmittelversorgungssystems, beispielsweise eines Wasserversorgungssystems, bereits ausreichend ist, kann sogar ganz auf Kühlmittelpumpen 49 oder einen Hochbehälter verzichtet werden. Da die Kühlbalken 1 jeweils Vollstrahldüsen 11 aufweisen, genügt es in der Regel, die Kühlbalken 1 mit einem Kühlmitteldruck von etwa 4 bar anzuspeisen. Eine typische Durchflussmenge von Kühlmittel eines Kühlbalkens 1 ist etwa 175 m3/h.

- Der Steuereinheit 47 werden die von der Temperaturmessvorrichtung 37 erfassten Messsignale zugeführt. Die Kühlmittelpumpen 49 und Steuerventile 51 sind von der Steuereinheit 47 steuerbar. Von der Steuereinheit 47 werden Durchflussmengen an Kühlmittel zu den einzelnen Kühlbalken 1 - insbesondere zu jenen mit variierenden Düsendichten - in Abhängigkeit von der mit der Temperaturmessvorrichtung 37 erfassten Temperaturverteilung berechnet und durch Steuerung der Steuerventile 51 eingestellt, um Temperaturunterschiede der Temperatur des Walzguts 5 quer zu der Transportrichtung 3 durch den Einsatz und eine geeignete Kombination der Kühlbalken 1 mit variierenden Düsendichten auszugleichen und die Temperatur des Walzguts 5 insgesamt auf einen gewünschten Wert, beispielsweise eine Haspeltemperatur, zu reduzieren. Die Durchflussmengen an Kühlmittel zu den einzelnen Kühlbalken 1 werden dabei von der Steuereinheit 47 beispielsweise anhand eines Modells aus Parametern des Walzguts 5 wie dessen Dicke, Temperatur und/oder Wärmekapazität berechnet.

- Obwohl die Erfindung im Detail durch bevorzugte Ausführungsbeispiele näher illustriert und beschrieben wurde, so ist die Erfindung nicht durch die offenbarten Beispiele eingeschränkt und andere Variationen können vom Fachmann hieraus abgeleitet werden, ohne den Schutzumfang der Erfindung zu verlassen.

-

- 1

- Kühlbalken

- 3

- Transportrichtung

- 5

- Walzgut

- 7

- Sprühkammer

- 9

- Verteilerkammer

- 11

- Vollstrahldüse

- 12

- Kühlmittelableitvorrichtung

- 12.1

- Kühlmittelauffangbehälter

- 12.2

- Kühlmittelableitrohr

- 13

- Durchlassöffnung

- 15

- Ausgaberichtung

- 17

- Ausgabeseite

- 19

- Düsenkörper

- 21

- offenes Ende

- 22

- Auslassöffnung

- 23 bis 25

- Düsenreihe

- 27

- Walzstraße

- 29

- Fertigstraße

- 31

- Kühlstrecke

- 33

- Walzgerüst

- 35

- Kühlvorrichtung

- 37

- Temperaturmessvorrichtung

- 39

- Steuerungsvorrichtung

- 47

- Steuereinheit

- 49

- Kühlmittelpumpe

- 51

- Steuerventil

- d

- Düsenabstand

- D

- Auslassdurchmesser

- X, Y, Z

- kartesische Koordinaten

- V1 bis V5

- Volumenstrom

Claims (5)

- Kühlbalken (1) zur Kühlung eines in einer Transportrichtung (3) bewegten Walzguts (5), der Kühlbalken (1) umfassend- eine mit einem Kühlmittel befüllbare Sprühkammer (7),- eine Verteilerkammer (9) zur Zwischenspeicherung des Kühlmittels, die mit der Sprühkammer (7) durch mehrere Durchlassöffnungen (13) zur Befüllung der Sprühkammer (7) mit Kühlmittel aus der Verteilerkammer (9) verbunden ist,- wobei jede Durchlassöffnung (13) zwischen der Verteilerkammer (9) und der Sprühkammer (7) an einer Oberseite der Verteilerkammer (9) angeordnet ist und die Durchlassöffnungen (13) quer zu der Transportrichtung (3) hintereinander an einer Oberseite der Verteilerkammer (9) angeordnet sind,- und mehrere aus der Sprühkammer (7) mit Kühlmittel speisbare Vollstrahldüsen (11), durch die jeweils ein Kühlmittelstrahl eines Kühlmittels mit einem nahezu konstanten Strahldurchmesser in einer Ausgaberichtung (15) zu dem Walzgut (5) ausgebbar ist,- wobei jede Vollstrahldüse (11) einen rohrartigen Düsenkörper (19) aufweist, der ein in einem oberen Bereich des Kühlbalkens (1) innerhalb der Sprühkammer (7) angeordnetes offenes Ende (21) zur Einspeisung von Kühlmittel in die Vollstrahldüse (11) aufweist,- wobei das offene Ende (21) oberhalb der Höhe der Oberseite der Verteilerkammer (9) angeordnet ist- und der Düsenkörper (19) innerhalb der Sprühkammer (7) von einem Boden der Sprühkammer (7) zu dem offenen Ende (21) des Düsenkörpers (19) verläuft,- und wobei die Vollstrahldüsen (11) jeweils eine Auslassöffnung (22) aufweisen, deren Auslassdurchmesser (D) zwischen 3 mm und 12 mm beträgt,- und die Vollstrahldüsen (11) in mehreren quer zur Transportrichtung (3) verlaufenden Düsenreihen (23 bis 25) angeordnet sind und die Vollstrahldüsen (11) verschiedener Düsenreihen (23 bis 25) in Transportrichtung (3) gegeneinander versetzt angeordnet sind.

- Kühlbalken (1) nach Anspruch 1,

dadurch gekennzeichnet, dass eine Düsendichte der Vollstrahldüsen (11) quer zu der Transportrichtung (3) variiert. - Kühlbalken (1) nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass der Auslassdurchmesser (D) der Vollstrahldüsen (11) quer zu der Transportrichtung (3) variiert.

- Kühlbalken (1) nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass ein Düsenabstand (d) einander benachbarter Vollstrahldüsen (11) jeder Düsenreihe (23 bis 25) variiert.

- Kühlbalken (1) nach einem der vorhergehenden Ansprüche, gekennzeichnet durch wenigstens eine Kühlmittelableitvorrichtung (12) zur Ableitung von Kühlmittel, das von in einem Randbereich der Sprühkammer (7) angeordneten Vollstrahldüsen (11) ausgegeben wird.

Priority Applications (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP17168241.2A EP3395463B2 (de) | 2017-04-26 | 2017-04-26 | Kühlung eines walzguts |

| CN201880027555.1A CN110536761B (zh) | 2017-04-26 | 2018-03-14 | 被轧制材料的冷却 |

| PCT/EP2018/056437 WO2018197100A2 (de) | 2017-04-26 | 2018-03-14 | Kühlung eines walzguts |

| EP18719050.9A EP3615237A2 (de) | 2017-04-26 | 2018-03-14 | Kühlung eines walzguts |

| US16/607,399 US11358195B2 (en) | 2017-04-26 | 2018-03-14 | Cooling of rolled matertial |

| JP2019555876A JP6946458B2 (ja) | 2017-04-26 | 2018-03-14 | 被圧延材料の冷却 |

| US17/716,000 US11786949B2 (en) | 2017-04-26 | 2022-04-08 | Cooling of rolled material |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP17168241.2A EP3395463B2 (de) | 2017-04-26 | 2017-04-26 | Kühlung eines walzguts |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP3395463A1 EP3395463A1 (de) | 2018-10-31 |

| EP3395463B1 EP3395463B1 (de) | 2019-12-25 |

| EP3395463B2 true EP3395463B2 (de) | 2024-10-30 |

Family

ID=58632897

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP17168241.2A Active EP3395463B2 (de) | 2017-04-26 | 2017-04-26 | Kühlung eines walzguts |

| EP18719050.9A Withdrawn EP3615237A2 (de) | 2017-04-26 | 2018-03-14 | Kühlung eines walzguts |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP18719050.9A Withdrawn EP3615237A2 (de) | 2017-04-26 | 2018-03-14 | Kühlung eines walzguts |

Country Status (5)

| Country | Link |

|---|---|

| US (2) | US11358195B2 (de) |

| EP (2) | EP3395463B2 (de) |

| JP (1) | JP6946458B2 (de) |

| CN (1) | CN110536761B (de) |

| WO (1) | WO2018197100A2 (de) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102018211177A1 (de) * | 2018-04-13 | 2019-10-17 | Sms Group Gmbh | Kühleinrichtung zum Kühlen eines metallischen Gutes sowie Verfahren zu deren Herstellung und Betrieb |

| EP3670682A1 (de) | 2018-12-20 | 2020-06-24 | Primetals Technologies Austria GmbH | Herstellen eines metallbandes mit einem austenit-martensit-mischgefüge |

| EP3808466A1 (de) * | 2019-10-16 | 2021-04-21 | Primetals Technologies Germany GmbH | Kühleinrichtung mit kühlmittelstrahlen mit hohlem querschnitt |

| EP3895819B1 (de) * | 2020-04-14 | 2023-06-07 | Primetals Technologies Germany GmbH | Betrieb einer kühleinrichtung mit einem minimalen arbeitsdruck |

| DE102020205252A1 (de) | 2020-04-24 | 2021-10-28 | Kocks Technik Gmbh & Co Kg | Vorrichtung zum Kühlen von Langprodukten und Verfahren zum Kühlen eines Langproduktes unter Verwendung derselben |

| EP4124398B1 (de) * | 2021-07-27 | 2024-04-10 | Primetals Technologies Austria GmbH | Verfahren zur bestimmung mechanischer eigenschaften eines walzgutes mit hilfe eines hybriden modells |

| CN115532855B (zh) * | 2022-10-10 | 2024-01-09 | 江苏东方成套设备制造集团有限公司 | 一种连续穿水冷却装置 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0099213A1 (de) † | 1982-07-07 | 1984-01-25 | Kawasaki Steel Corporation | Verteilerkopf für Düsen zum Kühlen von Platten |

| DE4009868A1 (de) † | 1990-03-28 | 1991-10-02 | Schloemann Siemag Ag | Vorrichtung zum kuehlen von walzband |

Family Cites Families (32)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SU908848A1 (ru) * | 1980-02-11 | 1982-02-28 | Донецкий научно-исследовательский институт черной металлургии | Устройство дл охлаждени проката |

| JPS5832511A (ja) * | 1981-08-21 | 1983-02-25 | Nippon Kokan Kk <Nkk> | 厚鋼板の冷却方法 |

| JPS5890313A (ja) | 1981-11-20 | 1983-05-30 | Nippon Steel Corp | 鋼板の冷却装置 |

| JPS59137111A (ja) * | 1983-01-28 | 1984-08-07 | Nippon Steel Corp | 熱鋼板冷却装置 |

| SU1296599A1 (ru) * | 1985-03-18 | 1987-03-15 | Всесоюзный научно-исследовательский институт металлургической теплотехники | Устройство дл охлаждени проката |

| JPS621789A (ja) | 1985-06-27 | 1987-01-07 | ライオン株式会社 | 洗浄剤組成物 |

| JPS6293010A (ja) | 1985-10-17 | 1987-04-28 | Kobe Steel Ltd | 熱間圧延鋼板の製造方法 |

| JPS63111209U (de) | 1987-01-09 | 1988-07-16 | ||

| JPH01178309A (ja) * | 1987-12-29 | 1989-07-14 | Nippon Steel Corp | 熱延鋼板の冷却装置 |

| JP2564400Y2 (ja) | 1991-10-23 | 1998-03-09 | 三菱重工業株式会社 | ラミナフロー冷却装置 |

| JPH05305328A (ja) * | 1992-04-30 | 1993-11-19 | Kawasaki Steel Corp | フランジ水冷によるh形鋼の温度制御方法 |

| JP3157635B2 (ja) * | 1993-01-20 | 2001-04-16 | 川崎製鉄株式会社 | 高温金属板の下面冷却装置 |

| US6062056A (en) * | 1998-02-18 | 2000-05-16 | Tippins Incorporated | Method and apparatus for cooling a steel strip |

| DE19850253A1 (de) | 1998-10-31 | 2000-05-04 | Schloemann Siemag Ag | Verfahren und System zur Regelung von Kühlstrecken |

| DE19854675C2 (de) | 1998-11-26 | 2002-09-26 | Thyssenkrupp Stahl Ag | Vorrichtung zum Kühlen eines Metallbandes, insbesondere eies Warmbreitbandes |

| DE19934557C2 (de) | 1999-07-22 | 2002-10-24 | Thyssenkrupp Stahl Ag | Vorrichtung zum Kühlen von auf einer Förderstrecke geförderten Metallbändern oder -blechen |

| JP3613133B2 (ja) * | 2000-05-09 | 2005-01-26 | Jfeスチール株式会社 | 熱延鋼帯の冷却装置 |