EP2903744B1 - Verfahren und vorrichtung zum aufbereiten und trennen eines materials aus einem verbundenen mehrstoffsystem - Google Patents

Verfahren und vorrichtung zum aufbereiten und trennen eines materials aus einem verbundenen mehrstoffsystem Download PDFInfo

- Publication number

- EP2903744B1 EP2903744B1 EP14712271.7A EP14712271A EP2903744B1 EP 2903744 B1 EP2903744 B1 EP 2903744B1 EP 14712271 A EP14712271 A EP 14712271A EP 2903744 B1 EP2903744 B1 EP 2903744B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- grinding

- bed

- rollers

- roller mill

- sand

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C4/00—Crushing or disintegrating by roller mills

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C25/00—Control arrangements specially adapted for crushing or disintegrating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C15/00—Disintegrating by milling members in the form of rollers or balls co-operating with rings or discs

- B02C15/04—Mills with pressed pendularly-mounted rollers, e.g. spring pressed

Definitions

- the invention relates to a method for processing and separating a material from a bonded multi-fuel system as well as a vertical roller mill for carrying out this method.

- a separating device is known in order to crush concrete fracture and, if possible, in this case also to be able to recover the individual components of the concrete.

- the desired levels of purity of the individual recycled components such as gravel and sand can not be achieved or only under particularly favorable circumstances.

- roller mills which are actually pure comminution units, are used for the treatment and separation of materials.

- Such a method is for example from the WO 2011/107124 A1 known.

- stainless steel slags which consist of a silicate fraction and a metal fraction, are selectively comminuted and separated from one another.

- It is essential in this method to continue to use the mill primarily as a crushing unit and to significantly reduce the abandoned raw materials, and only to achieve a separation as a secondary downstream property.

- the necessary pressure-related comminution can be achieved with this method, a separation only if one of the components to be separated is ductile, so that it is not crushed during the grinding process.

- the separation is made by crushing one component by the roller pressure while not crushing another one. This is possible because the component not to be shredded has ductile properties. At a slightly too high grinding pressure, this component deformed, which is unintentional, but it is still not crushed.

- This object is achieved by a method for processing and separating a material from an associated multi-component system with the features of claim 1 and a vertical roller mill with the features of claim 13.

- a grinding bed of machined and machined material is formed on the grinding bowl, on which the grinding rolls roll.

- the material is separated into the first and second components by shearing and attrition of the particles of the components by means of grinding rollers in the grinding bed, wherein the particles of the first component, the particles of the second component and particles of the same component mutually attritiert become.

- the contact pressure is chosen so that directly by the surface pressure directly essentially no pressure-induced comminution of the first and / or second component is performed.

- the preparation of the material takes place essentially only by the attrition of the material or of the particles of the first and / or second component mutually. A pressure-related crushing is not provided. If a comminution is carried out, this is done mainly by the mutual rubbing of the material.

- the roller mill is operated such that the grinding bed has a minimum height which is greater than the diameter of the particles of one of the two components. Subsequent to the in-bed attrition or the machining in the grinding bed, at least the first and the second component are removed from the processing circuit of the roller mill and sorted.

- a basic idea of the method according to the invention can be seen in using a roller mill, in particular a vertical roller mill, no longer as a comminution unit, in which the material to be comminuted is "crushed" by the pressure of the rollers, but the roller mill, in particular that formed on the roller mill Mahlbett, for the separation and processing of the feed material into its components, in particular in the first and second components to use.

- This separation and processing of the feed material takes place within the grinding bed by mutual rubbing stress, that is, attrition of the material.

- Another basic idea on which the invention is based is to design the grinding bed such that it has a minimum height, which is greater than the diameter of the particles of one of the two components.

- the harder or tougher of the two components of the joined multi-component system is selected.

- This design of the grinding bed ensures that the harder component is not comminuted by the roller pressure.

- it does not necessarily have to be the hardest of the components.

- the Mahlbett Turner is at least as high as the average size of one of the components. In this way, it is ensured with sufficient likelihood that during the preparation process it does not come to a pressure-related comminution but essentially to the preparation or comminution due to attrition processes in the grinding bed, that is to say rubbing comminution.

- the connected multicomponent system may also consist of more than the two components exemplified here.

- the better cohesive component As a harder component can be understood in the context of the invention, the better cohesive component.

- the inventively selected contact pressure of the rolls which can be alternatively referred to as grinding rollers is selected so that a surface pressure in the range of 15 kN / m 2 to a maximum of 140 kN / m 2 occurs.

- the contact pressure depends, among other things, on the size of the rolls, the size of the vertical mill and / or the weight of the rolls.

- the reference pressure used here is the surface pressure, so that a guide size is available irrespective of the size of the rollers or mill.

- the preferred range of the surface pressure depends on the materials to be processed, wherein the surface pressure is chosen so that there is essentially no pressure-related comminution of the material to be ground.

- the invention is further based on the surprising finding that, despite the fact that the surface pressure is actually too low for the operation of a roller mill, it is possible to machine the material to be charged. This is essentially due to the fact that, in contrast to the previous operating mode of the mill, no actual grinding takes place, but the materials essentially process one another and are not processed by the rollers. This even leads to the fact that with the inventive method, a treatment and separation of materials is possible whose components have substantially no density differences.

- the contact pressure is chosen such that, in the case of in-bed attrition, shearing forces between the particles are in the range from 5 kN / m 2 to 70 kN / m 2 , in particular between 7 kN / m 2 and 20 kN / m 2 ,

- the ranges given for the shear forces between the particles of the various components of the bonded multi-material system allow good attrition in the grinding bed, so that the processing and separation of the bonded multi-component system can be carried out in the mill. This can be achieved by the existing shear forces and a sufficiently large purity of the individual components with each other, without risking excessive crushing.

- One component that is essential in adjusting the shear forces is the contact force of the rollers. This should ideally be adjusted so that the desired shear forces occur in the grinding bed by the rotation of the grinding table in combination with the rollers and the rotation of the rollers.

- different shear or friction forces act on the material to be processed: On the one hand, the shear and frictional forces of the individual material particles with one another; on the other hand, the shear forces that are applied to the material via the rollers.

- the generation of shear forces is essentially due to the velocity of the particles passing under the mill compared to the peripheral speed of the roller passing the particles or past the particles.

- the grinding bed preferably has a maximum height of 8% of the grinding bowl diameter, but preferably about 4% of the grinding bowl diameter.

- the grinding gap that is, the distance between the grinding rollers and the grinding table or the grinding bowl, is not too large, so that the forces introduced by the grinding rollers in the grinding bed forces can be actively used for crushing the ground material.

- the grinding gap is too large, it may happen on the one hand that the material to be ground is in some cases only compacted and thus no sufficient pressure is applied to the material to be ground, and on the other hand that the material to be ground flows out of the grinding gap, so that it displaces but does not break up becomes.

- the Mahlbettiere can be adjusted by means of the contact pressure of the rollers, a feed mass flow, a Mahlschüsselformatbaum, a height of a storage edge of the grinding bowl and / or an internal circulation flow.

- Another parameter that can be used to set the grinding bed height is the internal circulation flow. These are, in particular in roller mills with integrated sifter, the amount of particles which are rejected during the sighting and are returned to the grinding bowl for further processing. If the internal circulation flow is increased, the grinding bed height also increases.

- the internal circulation flow can be influenced for example by means of the classifier settings as well as by means of the volume of the process air flow.

- the material binding of the multicomponent system is increased, to increase the contact pressure, in order to achieve the necessary forces for in-bed attrition despite the increased material binding.

- the Mahlbettiere should be kept the same, other parameters must be adjusted because the Mahlbettiere is initially reduced by the increased contact pressure. In this case, it is preferable to increase the feed mass flow and / or the inner circulation flow. Alternatively or additionally, the Mahlschüsselwindiere can be reduced. The setting of these parameters is also possible during operation, so that if it is found, for example, in tests that the material binding of the multi-component system is higher than before, it can be responded to by the parameters specified here.

- Another option is to increase the height of the storage area. However, this is not or only with difficulty possible during operation, so that this variation is mainly used when the roller mill used is to be switched to another multicomponent system or designed for this.

- the mass flow rate is increased in order to increase the throughput, it is advantageous if, in particular, the grinding bowl rotational speed is increased in order to maintain the grinding bed height.

- Increasing the contact force of the rolls would also reduce the millbase height, but this would lead to a change in the in-bed attrition variables.

- the higher pressure force of the rollers would increase the grinding pressure, that is to say the force which is introduced into the grinding bed by means of the rollers, as a result of which the surface pressure also increases. This can lead to a poorer treatment and separation of the multicomponent system.

- the rolling mill is operated at startup with a higher contact pressure of the rollers than the contact force selected during operation. This is necessary in order to initially set the rollers, which have a starting torque to be overcome, in rotation. Subsequently, during in-bed attrition operation, the friction between the grinding bed and grinding rolls is usually sufficient to maintain the rotation of the rolls.

- the rotation of the rollers is monitored during operation, and the pressing force of the rollers is at least temporarily increased if too little rotation of the rollers is detected. Too low a rotation of the rolls causes the shear forces introduced by the rolls into the grinding bed to change and thus the quality of the in-bed attrition also changes. Due to the short-term increase in the contact force of the rollers is achieved that they have a sufficient rotation or a sufficient angular momentum. For the purposes of the invention, too little rotation of the rollers is understood when the peripheral speed of the roller is less than 50% of the speed of the material flow under the roller.

- the roller bearings are designed with a larger game than conventionally. On the one hand, this reduces the starting torque and, on the other hand, also reduces the risk of stoppage or of the grinding rollers having too low a rotational speed.

- the roller mill is operated in an overflow and / or air flow mode.

- the prepared ground material is conveyed, inter alia, by the rotation of the grinding bowl over a possibly existing storage area and falls into an area below the grinding bowl. Here it can be transported away.

- the grinding stock falling over the grinding table is picked up by means of a process air flow and in particular blown away upwards.

- Above the grinding bowl is usually a sifter to which the prepared ground material is transported by means of the process air stream.

- a sighting takes place, so that sufficiently finely prepared ground material is withdrawn from the preparation process, whereas further to be processed ground material is fed back to the reprocessing process as a so-called reject.

- in-bed attrition is also referred to as a milling process in the context of the invention, as it may be considered as being distantly related to standard milling processes, but differs therefrom by another shredding technique.

- the in-bed attrition is carried out by means of a roller mill, so that the terminology for mills is used for ease of understanding, although in the true sense, grinding no longer takes place.

- the process air stream that passes around the grinding bowl does not absorb all the overflowing regrind, but only a portion thereof. Another part falls down and is transported by means of subsidy from below the grinding bowl.

- the material to be processed and separated from the connected multi-component system concrete fracture is concrete fracture itself consists mostly of gravel, sand and cement.

- gravel and sand are separated from one another and from the cement stone by means of the in-bed attrition and cleaned. Due to the in-bed attrition, the cement stone in particular is rubbed off by the gravel and sand, so that, according to the method according to the invention, gravel and sand are again essentially in pure form and can thus be used again for the production of concrete.

- a vertical roller mill with separator which can also be integrated, is used. additionally a process air stream is adjusted so that from the overflowing millbase a component, such as cement paste, and at least partially compounds of the first and the second component, such as cement stone and sand, are transported by means of the process air flow to the classifier, while the first purified component, such as gravel and sand, are removed as coarse material from the grinding process.

- a component such as cement paste

- the first and the second component such as cement stone and sand

- the shredded second component such as comminuted cement stone

- the first and the second component such as cement stones and Compounds made of cement stones and sand

- sand can be separated from the coarse material withdrawn by sieving, so as to enable further separation in multi-component systems comprising more than two components.

- a vertical roller mill is operated in the combined overflow and air flow mode.

- the process air stream which sweeps from below around the grinding bowl, adjusted so that it only light or small materials, especially crushed cement stone and adhesions of cement stone and sand, transported upwards towards the sifter.

- Cleaned heavy components such as sand and gravel can fall down against the process stream and be removed as coarse material from the grinding process.

- fused material which is also called intergrown, can be discharged from the components such as gravel, sand and cement stone as coarse material from the grinding process. This insufficiently processed material can be detected by sorting processes and fed back to the in-bed attrition method according to the invention.

- a subsequent separation by sieving is suitable.

- the material brought to the classifier with the process air stream is sighted there.

- only crushed cement paste is discharged as fine material, whereas the remaining material is fed back to the grinding bowl.

- the comminution of the cement stone takes place accordingly the process of the invention essentially not by a compressive stress but by the in-bed attrition instead.

- the cement is crushed by the other particles as well as other cement stones.

- the inventive method may preferably with a roller mill with a rotatable grinding bowl, on the operation of a grinding bed is made of ground material and with at least two stationary, rotatable grinding rollers, which roll on the ground during operation run.

- a sifter is preferably arranged above the grinding rollers and additionally provided a device for defining and maintaining a minimum grinding gap between the grinding bowl and the grinding rollers.

- the vertical roller mill according to the invention is based on the finding that in the case of in-bed attrition a significantly lower compression of the ground material on the grinding bed is necessary, or may occur, than with a conventional grinding bed, which is present, for example, during coal grinding. Due to this low compression or force through the grinding rollers, however, there is a problem in connection with locally different hardnesses and other properties of the grinding bed, which can be significantly different pronounced. For example, in some places due to the low compression and relatively high height of the grinding bed more air bubbles may be present than at others. Now, if the grinding rollers operated with a constant contact pressure, so there is a risk that at the points where more air bubbles are present, the grinding rollers squeeze the grinding bed much stronger than at others.

- corresponding stops or stop buffers may be provided for the grinding rollers.

- Another possibility is to design the hydraulic system of the grinding rollers accordingly.

- a hydraulic system for adjusting the contact force of the grinding rollers in operation counteracting the weight of the grinding rollers to a surface pressure in the range of 15 kN / m 2 to 140 kN / m 2 relative to the vertically projected area of the mean roller diameter to enable.

- the hydraulic system is designed in vertical roller mills, in particular the LOESCHE type, such that the pressing force of the grinding rollers acts in the same direction as the weight force.

- a surface pressure of 600 kN / m 2 up to 1000 kN / m 2 or more should be achieved by means of the hydraulic system. In the case of in-bed attrition, however, this is not desired.

- a monitoring system is provided on each grinding roller, which monitors the rotation of the grinding rollers during operation. This is necessary when using a vertical roller mill for in-bed Attrition, as already worked with a very low contact pressure, so that it may happen that the grinding rollers do not rotate sufficiently.

- this state can be detected and appropriate countermeasures can be triggered, for example, the temporary increase of the contact force can be performed.

- Fig. 1 is shown as an example of the inventive method for processing and separating a material from a connected multi-fuel system, a flow chart 10 for concrete fracture treatment.

- the method for treating concrete fracture described in more detail below can also be used in the same or similar manner for other material systems in which the individual components have no ductile properties.

- the following embodiment is merely exemplary in order to clarify the exact embodiment of the method according to the invention and its advantages by way of examples.

- the individual method steps, which are described in a coherent manner in this example can also be carried out individually and are thus to be considered separately as part of the invention.

- concrete granules having a size of, for example, up to 80 mm grit size are used as starting material or feed product 11.

- This concrete granulate which is also referred to as concrete fracture, is given to a roller mill 12 according to the invention as a feedstock.

- the roller mill 12 is in the process after Fig. 1 operated in combined overflow and air flow mode and is also referred to as a vertical roller mill. The processes occurring in the roller mill 12 and the operation of the roller mill 12 will be described later with reference to FIG Fig. 2 detailed.

- the roller mill 12 is operated according to the invention as an in-bed Attritionsaggregat and not as a crushing unit.

- processed and crushed cement stone 16 are withdrawn from the treatment cycle.

- coarse material 13 which consists essentially of processed gravel, sand and still fused material, the proportion of which, however, is significantly lower than the feed material 11. In the intergrown material this may be in particular gravel and / or act sand with adhesions of cement stone.

- the coarse material 13 is subjected to a screening 14, with which the sand 17 can be removed as a fraction of 0 mm to 2 mm. This sand 17 is so well cleaned by the inventive method 10 that it can be used similar to primary sand in concrete production.

- the coarse material 13 which has a size of over 2 mm, is then subjected to a density sorting 15. This serves to be able to discharge cleaned gravel 18, which has a higher density, out of the processing circuit. Material which does not have a sufficiently high density - this is in particular Gravel and / or sand, on which cementum stone adhesions are still present, are again supplied to the in-bed attrition in the roller mill 12.

- the procedure is conceivable, but not shown here, that the sand is also fed to a density sorting, in order to possibly also remove there any remaining adhesions to cement paste or other impurities and to feed it again to the rolling mill process.

- the density sorting can be done as a dry density sorting, for example by means of air classifier, air mesh machines and / or air fluidized bed sorting.

- a wet density sorting can be performed. In this case, however, then the rolling mill 12 again supplied materials must be dried again.

- a wet sorting method for example, floating-sink divorce, both static and dynamic, setting sorting, Wendelscheider- or herdsortierung and Wirbel harshsortier processor possible.

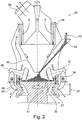

- FIG. 2 is a schematic sectional view through a vertical roller mill 30 of the LOESCHE type shown.

- An essential part of the roller mill 30 are frusto-conical grinding rollers 31, which roll on a grinding bed 41.

- frusto-conical grinding rollers 31 which roll on a grinding bed 41.

- vertical rolling mills 30 having three, four, six or more grinding rolls may also be used.

- the grinding bed 41 is formed on a grinding bowl 32.

- the grinding rollers 31 themselves, which may alternatively be referred to as rollers, are provided fixed, but rotatable about the drawn axis.

- the grinding bowl 32 in turn is rotatable about its central axis as indicated. Will now the grinding bowl Turned 32, so the existing on the grinding bed regrind 42 also rotates. As a result, the grinding rollers 31 are rotated by friction between the ground material 42 and the outer contour of the grinding rollers 31 in rotation.

- a separator 34 which can be designed both dynamically and statically, is provided.

- the in-bed attrition process according to the invention will now be discussed in more detail.

- the feedstock or ground material 42 for example concrete fracture, is fed to the preparation process via a material feed 35.

- the material task 35 is designed such that the feedstock 42 is abandoned in the central region of the grinding bowl 32.

- the material to be ground is accelerated on the one hand and, on the other hand, transported spirally outwards, so that it is rolled over by the grinding rolls 31.

- the grinding rollers 31 are operated in a manner different from that normally used in roller mill 30. They are essentially not used here for pressure reduction of the ground material.

- only a very small surface pressure is applied to the grinding bed 41 by the grinding rollers 31. This is in the range of 15 kN / m 2 to a maximum of 140 kN / m 2 . It is preferably in the range between 30 kN / m 2 and 80 kN / m 2 .

- This surface pressure essentially serves to introduce sufficiently large shear forces into the grinding bed 41, so that the particles present therebetween attritieren each other.

- grinding rolls have a mean diameter of up to 2.8 m and weigh up to 45 t. With this high weight, a much higher surface pressure would be achieved than that to which the in-bed attrition is maximally possible. For this reason, an in Fig. 2 not shown inverse hydraulic system provided, which serves to counteract the weight of the rollers 31.

- This hydraulic system can act as a negative force on a rocker arm 33 of the grinding rollers 31. In other words, the inverse hydraulic system pushes on the pivot lever 33, that the roller 31 is slightly raised or acting on the roller a force against its weight.

- the material located on the grinding bowl 32 which is already partially processed, displaced and runs over a storage edge 36 in a gap between Grinding bowl 32 and mill housing over.

- the amount of the supplied process air 37 is essential for the first sighting.

- the sighting can also be influenced by a blade ring 38.

- the process air 37 is set in combination with the blade ring 38 such that substantially overflowing coarse material 51 gravel and sand from the processing cycle can be deducted. This will then, as with respect to Fig. 1 described, subjected to a screening.

- the injected process air 37 carries in particular crushed cement stone as well as particles of sand with adhesive cement stone to prepare for shipment. There takes place a second sighting. Again, this is a density sorting.

- Not sufficiently crushed cement stone or fused cement stone and sand material is passed through a semolina cone 40 back to the grinding bowl 32 and there fed to a further in-bed Attrition.

- roller speed meter 46 are provided which determine the rotational speed of the rollers 31 during operation. This is necessary because it may happen that the rollers rotate too slowly due to the low contact pressure at which the rollers 31 are pressed onto the grinding bed during in-bed attrition. If this is detected by means of the roller speed meter 46, the contact force can be temporarily increased so as to increase the rotation of the rollers.

- Essential for the method according to the invention and the successful in-bed attrition is to make the grinding bed sufficiently high so that sufficient particles of the feed material are present, so that a mutual attrition is made possible.

- Possible influencing variables for the grinding bed are described below in Fig. 3 explained in more detail.

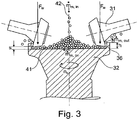

- Fig. 3 is a section of the roller mill 30 from Fig. 2 shown.

- the same reference numerals as in Fig. 2 used further.

- the height h of the ram edge 36 and the inner recycle stream are substantially the task mass flow ⁇ m, in which pressing force F W to the grinding rolls 31, the Mahlschüsselformatiere n S, is available.

- the internal circulation stream is here in Fig. 3 not shown. It is essentially material rejected by the sifter, which constitutes part of the feed mass flow ⁇ m, in .

- the Mahlbett shoulders s can be varied by a variation of the contact pressure F W of the rollers 31, which influences the surface pressure.

- the surface pressure is the force acting directly below the rollers on the grinding bed. If the contact pressure F W of the rolls is increased, then the millbase is more compacted or comminuted, so that the Mahlbett Americans s decreases. Conversely, the Mahlbettiere Americans s increases when the rollers 31 are pressed with a lower contact force F W on the grinding bed 41.

- Influence of the feed mass flow ⁇ m in can be done in two ways.

- the roller mill 30 can be given more feed material per unit of time; on the other hand, the separator can be set differently, so that a higher reject, ie a higher rejection on the separator, is present, so that more material is fed back to the grinding bowl 32 becomes.

- the reject can also be increased by increasing the process air flow, as in this case less regrind down than coarse material is withdrawn from the processing cycle, but instead is transported as a potential fines to the classifier.

- the feed mass flow ⁇ m, in as well as the inner circulation flow significantly influence the discharge mass flow ⁇ m, out . If the internal circulation flow is increased, it is said that the circulating load is increased.

- Mahlbettiere Another way to vary the Mahlbettiere is to increase the bowl speed n S. If this is increased, the grinding bed height s decreases. By a higher Mahlschüsselformatiere n S , the residence time of the material to be processed on the grinding bowl 32 is reduced. Accordingly, the mass flow ⁇ m, on the grinding bowl is lower. This forcibly reduces the Mahlbett seats s.

- the storage area 36 Another possibility to influence the Mahlbettiere too s, is the storage area 36. If its height h increased so accumulates more material on the grinding table. This means that in principle more material has to be present on the grinding bowl 32 so that it can flow out of the grinding bowl 32 with the discharge mass flow ⁇ m, out .

- the method according to the invention can also be used for the preparation and separation of many different connected multicomponent systems.

- the in-bed attrition in the roller mill which in other words allows only a frictional stress of the material to be processed and not actual comminution

- natural shale which from slate and impurities such as lime, ores or other organic components exists to be used.

- the method is suitable for processing mica, which consists of phyllosilicates and possible impurities.

- mica which consists of phyllosilicates and possible impurities.

- impurities mainly pure deposits are exploited until now.

- this is only the case since no suitable treatment methods for dry attrition and separation have been known hitherto.

- the process according to the invention can be used in the treatment of kaolin-containing industrial sands, which consist of kaolin, feldspar and quartz sand.

- kaolin-containing industrial sands which consist of kaolin, feldspar and quartz sand.

- graphite ore which consists of graphite and ore matrices, and of clay or bentonite, contaminated by sand or non-layered silicates, as well as the digestion by attrition of heavy mineral sands for the separation of cohesive constituents and subsequent density separation of rutile, zirconium, ilmenite , etc. of an unsatisfied sandy fraction with the method according to the invention possible.

- Even FeCr slags consisting of disintegrating slag, corresponding metal and possibly stabilized slags can be treated.

- the metal component is a non-ductile component, since otherwise attrition according to the method according to the invention is not possible, since otherwise no frictional stress in the sense of the

Landscapes

- Engineering & Computer Science (AREA)

- Food Science & Technology (AREA)

- Crushing And Grinding (AREA)

- Disintegrating Or Milling (AREA)

- Combined Means For Separation Of Solids (AREA)

Description

- Die Erfindung betrifft ein Verfahren zum Aufbereiten und Trennen eines Materials aus einem verbundenen Mehrstoffsystem sowie eine Vertikalwälzmühle zum Ausführen dieses Verfahrens.

- In Deutschland fallen jährlich ca. 80 Millionen Tonnen an Bauschutt an. Ein Großteil hiervon ist Betonbruch. Beton und somit auch Betonbruch bestehen im Wesentlichen aus Kies, Sand und Zementstein. Der Zementstein dient unter anderem zur Bindung der beiden anderen Komponenten.

- Gerade in Gegenden, in denen keine natürlichen Kies- und Sandvorkommen vorhanden sind, ist es wünschenswert, den Betonbruch derart aufzubereiten, dass er in seine Einzelbestandteile getrennt werden kann. Insbesondere besteht hierbei Interesse an der Rückgewinnung des verwendeten Kieses und/oder Sandes. Wesentlich hierbei ist jedoch, dass der Kies und der Sand möglichst komplett vom Zementstein gereinigt werden, da anderenfalls bei einer Verwendung des besagten rückgewonnenen Kieses oder Sandes zur Herstellung von Beton der so hergestellte Beton unter Umständen geringere Festigkeiten aufweist.

- Aus der

WO 2011/142663 A1 ist beispielsweise eine Separiervorrichtung bekannt, um Betonbruch zu zerkleinern und, wenn möglich, hierbei auch die Einzelkomponenten des Betons rückgewinnen zu können. Jedoch können mit dieser Vorrichtung die gewünschten Reinheitsgrade der einzelnen recycelten Komponenten wie Kies und Sand nicht oder nur unter besonders günstigen Umständen erreicht werden. - Wesentlich beim Betonrecycling ist, dass insbesondere der Kies bei der Aufbereitung des Betonbruchs nicht zerkleinert werden soll, da er anderenfalls nur minderwertig weiter für die Betonherstellung verwendet werden kann.

- In letzter Zeit werden auch Wälzmühlen, welche eigentlich reine Zerkleinerungsaggregate sind, zur Aufbereitung und zur Trennung von Materialien eingesetzt.

- Ein derartiges Verfahren ist beispielsweise aus der

WO 2011/107124 A1 bekannt. Bei dem dort beschriebenen Verfahren werden Edelstahlschlacken, welche aus einer Silikatfraktion und einer Metallfraktion bestehen, gezielt zerkleinert und dabei voneinander getrennt. Bei der Zerkleinerung nutzt man deutliche Härteunterschiede zwischen den einzelnen Fraktionen sowie Dichteunterschiede aus, um eine Trennung zu erreichen. Wesentlich bei diesem Verfahren ist es, die Mühle weiterhin primär als Zerkleinerungsaggregat zu verwenden und die aufgegebenen Rohstoffe deutlich zu zerkleinern, und nur als sekundäre nachgeschaltete Eigenschaft auch eine Trennung zu erreichen. Durch die notwendige druckbedingte Zerkleinerung kann mit diesem Verfahren eine Trennung nur dann erreicht werden, wenn eine der zu trennenden Komponenten duktil ist, so dass sie während des Mahlvorgangs nicht zerkleinert wird. Mit anderen Worten erfolgt die Trennung dadurch, dass eine Komponente durch den Walzendruck zermahlen wird, während eine andere nicht zerkleinert wird. Dies ist möglich, da die nicht zu zerkleinernde Komponente duktile Eigenschaften hat. Bei einem etwas zu hohen Mahldruck verformt sich diese Komponente zwar, was ungewollt ist, sie wird jedoch weiterhin nicht zerkleinert. - Ein derartiges Verfahren ist jedoch für die Aufbereitung und Trennung von Betonbruch nicht einsetzbar, da bei Betonbruch keine duktilen Teilmaterialien vorliegen, und so durch die Mühle alle Teilmaterialien beziehungsweise Komponenten des Betonbruches zerkleinert würden. Somit kann das gewünschte Ergebnis, insbesondere eine Reinigung und Rückgewinnung des Kieses, nicht erreicht werden.

- Der Erfindung liegt die Aufgabe zugrunde, ein Verfahren und eine Vorrichtung anzugeben, mit dem/der effizient eine Aufbereitung und Trennung eines Materials aus einem verbundenen Mehrstoffsystem möglich ist, bei dem die Komponenten des Mehrstoffsystems keine duktilen Eigenschaften aufweisen.

- Diese Aufgabe wird erfindungsgemäß durch ein Verfahren zum Aufbereiten und Trennen eines Materials aus einem verbundenen Mehrstoffsystem mit den Merkmalen des Anspruchs 1 und einer Vertikalwälzmühle mit den Merkmalen des Anspruchs 13 gelöst.

- Vorteilhafte Ausführungsformen der Erfindung sind in den Unteransprüchen und der Beschreibung angegeben.

- Bei dem erfindungsgemäßen Verfahren zum Aufbereiten und Trennen eines verbundenen Mehrstoffsystems aus mindestens einer ersten Komponente und einer zweiten Komponente, welche mit der ersten Komponente verbunden ist, und wobei beide Komponenten keine duktilen Eigenschaften aufweisen, wird das Material einer Wälzmühle, welche eine Mahlschüssel und Mahlwalzen aufweist, zur In-Bett-Attrition als Aufgabegut aufgegeben.

- Auf der Mahlschüssel wird im Betrieb ein Mahlbett aus bearbeitetem und zu bearbeitendem Material ausgebildet, auf dem die Mahlwalzen abrollen. Bei der In-Bett-Attrition wird mittels Mahlwalzen im Mahlbett das Material durch Scherbeanspruchung und Abrieb der Partikel der Komponenten untereinander in die erste und die zweite Komponente getrennt, wobei die Partikel der ersten Komponente, die Partikel der zweiten Komponente und Partikel derselben Komponente gegenseitig attritiert werden.

- Zum Ermöglichen der In-Bett-Attrition in der Wälzmühle wird diese mit einer äußerst geringen Anpresskraft der Walzen betrieben, so dass eine Flächenpressung lediglich im Bereich von 15 kN/m2 bis maximal 140 kN/m2 bezogen auf die senkrecht projizierte Fläche des mittleren Walzendurchmessers erreicht wird. Hierbei wird die Anpresskraft so gewählt, dass durch die Flächenpressung direkt im Wesentlichen keine druckbedingte Zerkleinerung der ersten und/oder zweiten Komponente durchgeführt wird. Anders ausgedrückt findet die Aufbereitung des Materials im Wesentlichen nur durch die Attrition des Materials beziehungsweise der Partikel der ersten und/oder zweiten Komponente gegenseitig statt. Eine druckbedingte Zerkleinerung ist nicht vorgesehen. Sofern eine Zerkleinerung durchgeführt wird, erfolgt diese hauptsächlich durch das gegenseitige Aneinanderreiben des Materials.

- Ferner wird die Wälzmühle derart betrieben, dass das Mahlbett eine minimale Höhe aufweist, welche größer als der Durchmesser der Partikel einer der beiden Komponenten ist. Anschließend an die In-Bett-Attrition beziehungsweise die Bearbeitung im Mahlbett werden zumindest die erste und die zweite Komponente aus dem Bearbeitungskreislauf der Wälzmühle abgezogen und sortiert.

- Ein Grundgedanke des erfindungsgemäßen Verfahrens kann darin gesehen werden, eine Wälzmühle, insbesondere eine Vertikalwälzmühle, nicht mehr als Zerkleinerungsaggregat zu verwenden, bei dem durch den Druck der Walzen das zu zerkleinernde Material "zerpresst" wird, sondern die Wälzmühle, insbesondere das auf der Wälzmühle ausgebildete Mahlbett, für die Trennung und Aufbereitung des Aufgabematerials in seine Bestandteile, insbesondere in die erste und zweite Komponente, zu verwenden. Diese Trennung und Aufbereitung des Aufgabematerials findet innerhalb des Mahlbettes durch gegenseitige reibende Beanspruchung, das heißt Attrition des Materials, statt.

- Entsprechend der Erfindung wurde erkannt, dass durch die erfindungsgemäße Ausbildung des Mahlbettes mit einer nur äußerst geringen Druckbeanspruchung durch die Walzen in dem Mahlbett ein Attritionsprozess zwischen den einzelnen Komponenten des Materials, welches aus dem verbundenen Mehrstoffsystem besteht, eintritt beziehungsweise erst ermöglicht wird.

- Unter Ausnutzung der erfindungsgemäßen In-Bett-Attrition ist es somit auch möglich, mit einer Wälzmühle Mehrstoffsysteme zu trennen, deren Komponenten keine duktilen Eigenschaften aufweisen. Es ist sogar möglich, eine derartige Trennung bei Mehrstoffsystemen durchzuführen, deren Komponenten spröde sind. Mit anderen Worten findet in der Mühle im Wesentlichen keine Mahlung mehr statt, da die Anpresskraft der Walzen so bemessen wird, dass durch die Walzen beziehungsweise deren Einwirkung auf das Mahlbett direkt im Wesentlichen keine Zerkleinerung mehr möglich ist. Das Trennen und die damit verbundene partielle Zerkleinerung der Komponenten des Mehrstoffsystems werden hauptsächlich durch den Attritionsprozess, welcher sich im Mahlbett abspielt, erreicht.

- Im Rahmen der Erfindung kann unter Attrition beziehungsweise Attritieren die Reinigung mehrerer Komponenten von Anhaftungen untereinander durch gegenseitiges Aneinanderreiben verstanden werden. Hierbei erfolgt die Trennung der Komponenten insbesondere durch die bei Reibung aneinander entstehenden Scherkräfte an den Oberflächen, welche zu einer Reinigung der einzelnen Komponenten führen.

- Ein weiterer Grundgedanke, der der Erfindung zugrunde liegt, ist, das Mahlbett so auszubilden, dass es eine minimale Höhe aufweist, welche größer als der Durchmesser der Partikel einer der beiden Komponenten ist. Hierbei wird insbesondere die härtere oder zähere der beiden Komponenten des verbundenen Mehrstoffsystems gewählt. Durch diese Auslegung des Mahlbettes wird erreicht, dass die härtere Komponente nicht durch den Walzendruck zerkleinert wird. In diesem Zusammenhang muss es sich nicht zwingend um die härteste der Komponenten handeln. Vorteilhaft ist es beispielsweise auch, wenn die Mahlbetthöhe mindestens so hoch ist wie die durchschnittliche Größe einer der Komponenten. Auf diese Weise wird mit ausreichender Wahrscheinlichkeit sichergestellt, dass es beim Aufbereitungsprozess nicht zu einer druckbedingten Zerkleinerung sondern im Wesentlichen zur Aufbereitung beziehungsweise Zerkleinerung aufgrund von Attritionsprozessen im Mahlbett, also einer reibenden Zerkleinerung, kommt.

- Im Sinne der Erfindung kann das verbundene Mehrstoffsystem auch aus mehr als den hier exemplarisch aufgeführten zwei Komponenten bestehen. Als härtere Komponente kann im Sinne der Erfindung auch die besser zusammenhaltende Komponente verstanden werden.

- Die erfindungsgemäß gewählte Anpresskraft der Walzen, welche alternativ auch als Mahlwalzen bezeichnet werden können, wird so gewählt, dass eine Flächenpressung im Bereich von 15 kN/m2 bis maximal 140 kN/m2 auftritt. Die Anpresskraft ist unter anderem abhängig von der Größe der Walzen, Größe der Vertikalmühle und/oder dem Gewicht der Walzen. Als Referenzgröße wird hierbei die Flächenpressung verwendet, so dass eine Richtgröße unabhängig der Größenausführung der Walzen oder Mühle vorhanden ist. Der bevorzugte Bereich der Flächenpressung ist abhängig von den zu bearbeitenden Materialien, wobei die Flächenpressung so gewählt wird, dass es im Wesentlichen zu keiner druckbedingten Zerkleinerung des Mahlguts kommt. Da bei der Bearbeitung eines natürlichen Mehrstoffsystems viele unterschiedliche Härten über die gesamte Breite des Mehrstoffsystems vorhanden sind, kann auch mit dem erfindungsgemäßen Verfahren nicht vollkommen ausgeschlossen werden, dass ein geringer Teil einer ungewünschten Druckzerkleinerung unterzogen wird oder nicht erfolgreich bearbeitet werden kann.

- Der Erfindung liegt des Weiteren die überraschende Erkenntnis zugrunde, dass trotz der eigentlich für den Betrieb einer Wälzmühle viel zu geringen Flächenpressung eine Bearbeitung des Aufgabegutes möglich ist. Dies liegt im Wesentlichen daran, dass im Gegensatz zur bisherigen Betriebsart der Mühle keine eigentliche Mahlung mehr stattfindet, sondern die Materialien sich im Wesentlichen gegenseitig bearbeiten und nicht durch die Walzen bearbeitet werden. Dies führt sogar dazu, dass mit dem erfindungsgemäßen Verfahren auch eine Aufbereitung und Trennung von Materialien möglich ist, deren Komponenten im Wesentlichen keine Dichteunterschiede aufweisen.

- Vorteilhaft wird die Anpresskraft derart gewählt, dass bei der In-Bett-Attrition entstehende Scherkräfte zwischen den Partikeln im Bereich von 5 kN/m2 bis 70 kN/m2, insbesondere zwischen 7 kN/m2 und 20 kN/m2, liegen. Die angegebenen Bereiche für die Scherkräfte zwischen den Partikeln der verschiedenen Komponenten des verbundenen Mehrstoffsystems ermöglichen eine gute Attrition im Mahlbett, so dass in der Mühle die Aufbereitung und Trennung des verbundenen Mehrstoffsystems ausgeführt werden kann. Hierbei kann durch die vorhandenen Scherkräfte auch eine genügend große Reinheit der einzelnen Komponenten untereinander erreicht werden, ohne eine zu starke Zerkleinerung zu riskieren.

- Eine Komponente, die beim Einstellen der Scherkräfte wesentlich ist, ist hierbei die Anpresskraft der Walzen. Diese sollte idealerweise derart eingestellt werden, dass durch die Drehung des Mahltellers in Kombination mit den Walzen sowie der Drehung der Walzen die gewünschten Scherkräfte im Mahlbett auftreten. Anders ausgedrückt wirken auf das zu verarbeitende Material verschiedene Scher- beziehungsweise Reibungskräfte: Zum einen die Scher- und Reibungskräfte der einzelnen Materialpartikel untereinander; zum anderen die Scherkräfte, die über die Walzen auf das Material aufgebracht werden.

- Normalerweise werden bei der Verwendung einer Wälzmühle als Zerkleinerungsaggregat die Walzen durch das Mahlbett in Drehung versetzt. Im Standardzustand kann daher angenommen werden, dass die Umfangsgeschwindigkeit der Walzen ähnlich groß ist wie die Relativgeschwindigkeit des Mahlbetts, welches sich auf dem drehenden Mahlteller befindet. Drehen sich die Walzen jedoch langsamer als der Mahlteller beziehungsweise das Mahlbett, so kommt es durch die unterschiedlichen Geschwindigkeiten an den Berührungspunkten zum Entstehen von Scherkräften, die zur erfindungsgemäßen In-Bett-Attrition eingesetzt werden.

- Genauer ausgedrückt kommt es für das Entstehen der Scherkräfte im Wesentlichen auf die Geschwindigkeit der Partikel, die unter der Mühle entlang geführt werden, im Vergleich zu der Umfangsgeschwindigkeit der Walze an, die an den Partikeln vorbeistreicht beziehungsweise an der die Partikel vorbeistreichen.

- Im Gegensatz zur Standardbetriebsweise bei der Mahlung mit einer Wälzmühle ist es bei dem erfindungsgemäßen Verfahren notwendig, die Mahlbetthöhe deutlich zu erhöhen. Für das erfindungsgemäße Verfahren weist das Mahlbett bevorzugt eine maximale Höhe von 8% des Mahlschüsseldurchmessers, bevorzugt jedoch etwa 4% des Mahlschüsseldurchmessers, auf. Bei der herkömmlichen Betriebsweise einer Wälzmühle wird das Mahlgut durch die Walzen aktiv zerkleinert beziehungsweise zerquetscht. Hierbei ist es gewünscht, dass der Mahlspalt, das heißt der Abstand zwischen den Mahlwalzen und dem Mahlteller beziehungsweise der Mahlschüssel, nicht zu groß ist, damit die durch die Mahlwalzen in das Mahlbett eingebrachten Kräfte aktiv zur Zerkleinerung des Mahlgutes eingesetzt werden können. Ist der Mahlspalt zu groß, kann es zum einen vorkommen, dass das Mahlgut zum Teil lediglich verdichtet wird und so kein ausreichender Druck auf das Mahlgut aufgebracht wird, und zum anderen, dass das Mahlgut aus dem Mahlspalt hinausfließt, so dass es verdrängt jedoch nicht zerkleinert wird.

- Im Gegensatz dazu ist es entsprechend der Betriebsweise gemäß der Erfindung gewünscht, dass es zu Bewegungen der Partikel oder Komponenten des zu attritierenden Mehrstoffsystems im Mahlbett kommt. Daher ist es bevorzugt, wenn die Mahlbetthöhe deutlich höher ist als bei Wälzmühlen, welche ausschließlich zur Mahlung verwendet werden. Durch die höhere Mahlbetthöhe kommt es zu mehr Relativbewegungen der Partikel oder Komponenten im Mahlbett untereinander, so dass hierdurch die In-Bett-Attrition erreicht wird.

- Grundsätzlich kann die Mahlbetthöhe mittels der Anpresskraft der Walzen, eines Aufgabemassenstromes, einer Mahlschüsseldrehzahl, einer Höhe eines Staurandes der Mahlschüssel und/oder einem inneren Umlaufstrom eingestellt werden.

- Hierbei verringert eine Erhöhung der Anpresskraft der Mahlwalzen durch eine damit verbundene Erhöhung der Flächenpressung die Mahlbetthöhe. Eine Erhöhung des Aufgabemassenstromes, das heißt dass mehr Mahlgut pro Zeiteinheit der Wälzmühle als Aufgabegut zugeführt wird, erhöht die Mahlbetthöhe. Demgegenüber verringert eine höhere Mahlschüsseldrehzahl wiederum die Höhe des Mahlbettes, da das vorhandene Mahlgut schneller wieder von der Mahlschüssel entfernt wird. Der Staurand der Mahlschüssel befindet sich am Rand der Mahlschüssel und dient dazu, ein Hinauslaufen des Mahlgutes über die Schüssel zu verringern oder zu behindern. Wird der Staurand erhöht, erhöht sich damit auch die Höhe des Mahlbettes.

- Ein weiterer Parameter, der zur Einstellung der Mahlbetthöhe verwendet werden kann, ist der innere Umlaufstrom. Hierbei handelt es sich, insbesondere bei Wälzmühlen mit integriertem Sichter, um die Menge der Partikel, welche bei der Sichtung abgewiesen werden und zur weiteren Bearbeitung erneut auf die Mahlschüssel zurückgeführt werden. Ist der innere Umlaufstrom erhöht, so erhöht sich auch die Mahlbetthöhe. Der innere Umlaufstrom kann beispielsweise mittels der Sichtereinstellungen wie auch mittels des Volumens des Prozessluftstromes beeinflusst werden.

- Es hat sich beispielsweise als vorteilhaft herausgestellt, wenn die stoffliche Bindung des Mehrstoffsystems erhöht ist, die Anpresskraft zu erhöhen, um trotz der erhöhten stofflichen Bindung die notwendige Kräfte zur In-Bett-Attrition zu erreichen. Da allerdings idealerweise die Mahlbetthöhe gleich gehalten werden sollte, müssen andere Parameter angepasst werden, da durch die erhöhte Anpresskraft die Mahlbetthöhe zunächst einmal verringert wird. Hierbei ist es bevorzugt, den Aufgabemassenstrom und/oder den inneren Umlaufstrom zu erhöhen. Alternativ oder zusätzlich kann auch die Mahlschüsseldrehzahl verringert werden. Die Einstellung dieser Parameter ist auch im laufenden Betrieb möglich, so dass, falls beispielsweise bei Tests festgestellt wird, dass die stoffliche Bindung des Mehrstoffsystems höher als bisher ist, durch die hier angegebenen Parameter darauf reagiert werden kann.

- Eine weitere Möglichkeit ist, die Höhe des Staurandes zu erhöhen. Dies ist allerdings im laufenden Betrieb nicht oder nur schwer möglich, so dass diese Variation hauptsächlich dann verwendet wird, wenn die verwendete Wälzmühle auf ein anderes Mehrstoffsystem umgestellt werden soll oder für dieses ausgelegt werden soll.

- Verringert sich die stoffliche Bindung des Mehrstoffsystems, so wird entsprechend die Anpresskraft verringert, wodurch sich grundsätzlich das Mahlbett erhöhen würde. Um dem entgegenzuwirken, können nun die zuvor angesprochenen Parameter in die jeweilig entgegengesetzte Richtung angepasst werden.

- Beim Betrieb einer Wälzmühle ist es grundsätzlich gewünscht, einen möglichst hohen Durchsatz, das heißt möglichst viel Aufgabematerial pro Zeiteinheit, zu bearbeiten. Wenn zur Erhöhung des Durchsatzes der Massenstrom erhöht wird, ist es vorteilhaft, wenn zur Aufrechterhaltung der Mahlbetthöhe insbesondere die Mahlschüsseldrehzahl erhöht wird. Eine Erhöhung der Anpresskraft der Walzen würde zwar ebenfalls die Mahlbetthöhe verringern, dies würde jedoch zu einer Veränderung der In-Bett-Attritions-Variablen führen. Insbesondere würde durch die höhere Anpresskraft der Walzen der Mahldruck, das heißt die Kraft, die mittels der Walzen in das Mahlbett eingebracht wird, erhöht, wodurch sich auch die Flächenpressung erhöht. Dies kann zu einer schlechteren Aufbereitung und Trennung des Mehrstoffsystems führen. Daher ist es bevorzugt, dass, wenn der Aufgabemassenstrom erhöht wird, dies lediglich durch eine Erhöhung der Mahlschüsseldrehzahl ausgeglichen wird. Selbiges kann auch durchgeführt werden, wenn der innere Umlauf zwangsweise erhöht wird. Dies ist beispielsweise der Fall, wenn ein höherer Aufschlussgrad der Materialien benötigt wird, und daher weniger Material als Feingut durch den Sichter abgeführt wird. Dies führt, wie bereits zuvor ausgeführt, dazu, dass mehr Material auf den Mahlteller zurückgeführt wird und sich hierdurch in ähnlicher Weise wie bei der Erhöhung des Aufgabemassenstromes, die Mahlbetthöhe erhöht. Auch hier ist es bevorzugt, dies im Wesentlichen nur durch eine Anpassung, insbesondere Erhöhung, der Mahlschüsseldrehzahl zu regeln, so dass die Mahlbetthöhe gleich bleibt.

- Es sind verschiedene Wälzmühlentypen bekannt. Bei einigen werden die Walzen direkt angetrieben, bei anderen, insbesondere beim LOESCHE-Typ, werden die Walzen selbst nicht angetrieben, sondern durch die Reibungskräfte, welche zwischen den Walzen und dem Mahlbett entstehen, in Rotation beziehungsweise Drehung versetzt. Dies ist bei der normalen Betriebsweise einer Wälzmühle, bei der die Wälzmühle zum Mahlen eingesetzt wird, relativ unproblematisch. Bei der Verwendung einer Wälzmühle zur In-Bett-Attrition hat man allerdings festgestellt, dass durch die äußerst geringen Anpresskräfte der Mahlwalzen erhöhte Aufmerksamkeit auf die Drehung der Mahlwalzen zu richten ist.

- Diesbezüglich ist es bevorzugt, wenn die Walzmühle beim Anfahren mit einer höheren Anpresskraft der Walzen als der im Betrieb gewählten Anpresskraft betrieben wird. Dies ist notwendig, um die Walzen, die ein zu überwindendes Anlaufmoment aufweisen, zunächst in Rotation zu versetzen. Anschließend, während des In-Bett-Attritions-Betriebes, reicht zumeist die zwischen Mahlbett und Mahlwalzen vorhandene Reibung aus, um die Drehung der Walzen aufrecht zu erhalten.

- Diesbezüglich ist es bevorzugt, wenn die Drehung der Walzen während des Betriebs überwacht wird, und die Anpresskraft der Walzen zumindest zeitweise erhöht wird, wenn eine zu geringe Drehung der Walzen festgestellt wird. Eine zu geringe Drehung der Walzen führt dazu, dass die durch die Walzen in das Mahlbett eingebrachten Scherkräfte sich verändern und sich so die Qualität der In-Bett-Attrition ebenfalls verändert. Durch die kurzzeitige Erhöhung der Anpresskraft der Walzen wird erreicht, dass diese eine ausreichende Drehung beziehungsweise einen ausreichenden Drehimpuls aufweisen. Im Sinne der Erfindung wird unter einer zu geringen Drehung der Walzen verstanden, wenn die Umfangsgeschwindigkeit der Walze geringer als 50% der Geschwindigkeit des Materialstroms unter der Walze ist. Annäherungsweise kann angenommen werden, dass der Materialstrom unter der Walze der Drehgeschwindigkeit der Mahlschüssel beziehungsweise des Mahltellers unterhalb der Walzen entspricht. Abhängig vom Material können Anpassungen von wenigen Prozent vorgesehen sein, um eine bessere Abschätzung der Geschwindigkeit zu ermöglichen.

- Um ein Anfahren der Wälzmühle, insbesondere ein in Drehung Versetzen der Mahlwalzen, bei den für die In-Bett-Attrition nur geringen zulässigen Anpresskräften zu erleichtern, werden vorteilhaft die Walzenlager mit einem größeren Spiel ausgelegt als herkömmlicherweise. Dies reduziert zum einen das Anlaufmoment und vermindert zum anderen zusätzlich auch die Gefahr des Stehenbleibens beziehungsweise, dass die Mahlwalzen eine zu geringe Drehgeschwindigkeit aufweisen.

- In einer bevorzugten Ausführungsform wird die Wälzmühle in einem Überlauf- und/oder Luftstrommodus betrieben. Bei der Betriebsweise als reine Überlaufmühle wird das aufbereitete Mahlgut unter anderem durch die Drehung der Mahlschüssel über einen eventuell vorhandenen Staurand befördert und fällt in einen Bereich unterhalb der Mahlschüssel. Hier kann es abtransportiert werden. Bei der Betriebsweise im Luftstrommodus wird das über den Mahlteller herabfallende Mahlgut mittels eines Prozessluftstromes aufgenommen und insbesondere nach oben weggeblasen. Oberhalb der Mahlschüssel befindet sich meist ein Sichter, zu dem das aufbereitete Mahlgut mittels des Prozessluftstromes transportiert wird. Im Sichter findet eine Sichtung statt, so dass ausreichend fein aufbereitetes Mahlgut aus dem Aufbereitungsprozess abgezogen wird, wohingegen weiter zu verarbeitendes Mahlgut als sogenannter Reject dem Aufbereitungsprozess wieder zugeführt wird.

- Im Zusammenhang mit der Erfindung wird insbesondere die In-Bett-Attrition auch als Mahlprozess bezeichnet, da diese als entfernt verwandt zu Standardmahlprozessen angesehen werden kann, sich jedoch durch eine andere Zerkleinerungstechnik hiervon unterscheidet. Jedoch wird die In-Bett-Attrition mittels einer Wälzmühle ausgeführt, so dass die Terminologie für Mühlen zum leichteren Verständnis angewendet wird, obwohl im eigentlichen Sinne keine Mahlung mehr stattfindet. Bei einem kombinierten Überlauf- und Luftstrommodus wird durch den Prozessluftstrom, welcher um die Mahlschüssel streicht, nicht das gesamte überlaufende Mahlgut aufgenommen, sondern nur ein Teil davon. Ein anderer Teil fällt nach unten und wird durch Fördermittel von unterhalb der Mahlschüssel abtransportiert.

- In einer bevorzugten Ausführungsform ist das aufzubereitende und zu trennende Material aus dem verbundenen Mehrstoffsystem Betonbruch. Betonbruch selbst besteht zumeist aus Kies, Sand und Zementstein. Mit dem erfindungsgemäßen Verfahren wird Kies und Sand mittels der In-Bett-Attrition voneinander und vom Zementstein getrennt und gereinigt. Durch die In-Bett-Attrition wird insbesondere der Zementstein vom Kies und Sand abgerieben, so dass nach dem erfindungsgemäßen Verfahren Kies und Sand wieder im Wesentlich in Reinform vorliegen und so erneut zur Betonherstellung verwendet werden können.

- In einer weiteren vorteilhaften Ausgestaltung des Verfahrens wird eine Vertikalwälzmühle mit Sichter, welcher auch integriert sein kann, verwendet. Zusätzlich wird ein Prozessluftstrom derart eingestellt, dass aus dem überlaufenden Mahlgut eine Komponente, beispielsweise Zementstein, und zumindest teilweise Verbindungen aus der ersten und der zweiten Komponente, wie Zementstein und Sand, mittels des Prozessluftstroms zum Sichter transportiert werden, während die erste gereinigte Komponente, wie Kies und Sand, als Grobgut aus dem Mahlprozess abgezogen werden.

- Ferner ist vorgesehen, dass am Sichter zumindest ein Teil der zerkleinerten zweiten Komponente, wie beispielsweise zerkleinerter Zementstein, als Feingut aus dem Mahlprozess abgezogen wird, und nicht ausreichend zerkleinerte Partikel der zweiten Komponenten sowie Verwachsungen aus der ersten und der zweiten Komponente, wie beispielsweise Zementsteine sowie Verbindungen aus Zementsteinen und Sand, vom Sichter abgewiesen und zurück auf die Mahlschüssel geführt werden. Außerdem kann aus dem abgezogenen Grobgut Sand mittels Sieben abgetrennt werden, um so bei Mehrstoffsystemen aus mehr als zwei Komponenten eine weitere Trennung zu ermöglichen.

- Gemäß einer vorteilhaften Ausführung wird eine Vertikalwälzmühle im kombinierten Überlauf- und Luftstrommodus betrieben. Hierbei ist der Prozessluftstrom, welcher von unten um die Mahlschüssel streicht, so eingestellt, dass er nur leichte beziehungsweise kleine Materialien, insbesondere zerkleinerten Zementstein und Verwachsungen aus Zementstein und Sand, nach oben Richtung Sichter transportiert. Gereinigte schwere Komponenten wie Sand und Kies können entgegen des Prozessstroms herunterfallen und als Grobgut aus dem Mahlprozess herausgeschleust. Zusätzlich kann auch verwachsenes Material, welches auch als Verwachsenes bezeichnet wird, aus den Komponenten wie Kies, Sand und Zementstein als Grobgut aus dem Mahlprozess ausgeschleust werden. Dieses noch nicht genügend aufbereitete Material kann mittels Sortierprozessen erkannt werden und zurück zu dem In-Bett-Attritionsverfahren gemäß der Erfindung geführt werden.

- Zur Trennung von Kies und Sand eignet sich eine anschließende Abtrennung mittels Sieben. Das mit dem Prozessluftstrom zum Sichter gebrachte Material wird dort gesichtet. Als Feingut wird je nach Einstellung des Sichters beispielsweise nur zerkleinerter Zementstein ausgeschleust, wohingegen das restliche Material zurück auf die Mahlschüssel geführt wird. Die Zerkleinerung des Zementsteins findet entsprechend des erfindungsgemäßen Verfahrens im Wesentlichen nicht durch eine Druckbeanspruchung sondern durch die In-Bett-Attrition statt. Mit anderen Worten wird der Zementstein durch die anderen Partikel sowie anderen Zementsteine zerrieben. Durch dieses Zerreiben ist es auch möglich, den Zementstein von Sand und Kies zu entfernen, ohne Sand und Kies selbst zu zerkleinern.

- Das erfindungsgemäße Verfahren kann bevorzugt mit einer Wälzmühle mit einer rotierbaren Mahlschüssel, auf deren Betrieb ein Mahlbett aus Mahlgut ausgebildet ist und mit mindestens zwei stationären, drehbaren Mahlwalzen, die im Betrieb auf dem Mahlgut abrollen, ausgeführt werden. Hierbei ist bevorzugterweise oberhalb der Mahlwalzen ein Sichter angeordnet und zusätzlich eine Einrichtung zum Definieren und Einhalten eines minimalen Mahlspaltes zwischen Mahlschüssel und den Mahlwalzen vorgesehen.

- Der erfindungsgemäßen Vertikalwälzmühle liegt die Erkenntnis zugrunde, dass bei der In-Bett-Attrition eine deutlich geringere Komprimierung des Mahlgutes auf dem Mahlbett notwendig ist, beziehungsweise auftreten darf, als bei einem herkömmlichen Mahlbett, welches beispielsweise bei der Kohlevermahlung vorhanden ist. Durch diese geringe Komprimierung beziehungsweise Krafteinwirkung durch die Mahlwalzen besteht jedoch ein Problem im Zusammenhang mit lokal unterschiedlichen Härten und weiteren Eigenschaften des Mahlbettes, die deutlich unterschiedlich ausgeprägt sein können. Beispielsweise können an einigen Stellen durch die geringe Kompression und relativ große Höhe des Mahlbettes mehr Lufteinschlüsse vorhanden sein als an anderen. Werden nun die Mahlwalzen mit einer konstanten Anpresskraft betrieben, so besteht die Gefahr, dass an den Stellen, an denen mehr Lufteinschlüsse vorhanden sind, die Mahlwalzen das Mahlbett deutlich stärker zusammendrücken als an anderen. Hierbei kann es sogar vorkommen, dass die Mahlwalzen bis auf die Mahlschüssel durchschlagen. All diese Varianten und auftretenden Phänomene führen zu einem unruhigen Lauf der Mahlwalzen, welcher wiederum zu Vibrationen im gesamten Betrieb der Vertikalmühle führt, die ungewünscht und teilweise sogar schädlich sein können. Beispielsweise muss der Aufbereitungsprozess mit der Vertikalwalzmühle gestoppt werden, wenn zu starke Vibrationen auftreten.

- Diesbezüglich wurde in der Erfindung erkannt, dass es erstmals bei Vertikalmühlen notwendig ist, eine Einrichtung zum Definieren und Einhalten eines minimalen Mahlspaltes zwischen der Mahlschüssel und den Mahlwalzen vorzusehen. Diese Einrichtung sorgt dafür, dass verhindert wird, dass die Mahlwalzen durch die unterschiedlichen Eigenschaften des Mahlbettes auf die Mahlschüssel durchschlagen können.

- Es sind verschiedene Möglichkeiten denkbar, um diese Einrichtungen auszuführen. Beispielsweise können in einer vorteilhaften Ausführungsform entsprechende Anschläge oder Anschlagpuffer für die Mahlwalzen vorgesehen sein. Eine andere Möglichkeit ist es, das Hydrauliksystem der Mahlwalzen entsprechend auszulegen.

- In einer bevorzugten Ausführungsform ist ein Hydrauliksystem zum Einstellen der Anpresskraft der Mahlwalzen im Betrieb vorgesehen, welches der Gewichtskraft der Mahlwalzen entgegenwirkt, um eine Flächenpressung im Bereich von 15 kN/m2 bis 140 kN/m2 bezogen auf die senkrecht projizierte Fläche des mittleren Walzendurchmessers zu ermöglichen. Herkömmlicherweise wird das Hydrauliksystem bei Vertikalwälzmühlen, insbesondere des LOESCHE-Typs, derart ausgelegt, dass die Anpresskraft der Mahlwalzen in dieselbe Richtung wie die Gewichtskraft wirkt. Normalerweise soll mittels des Hydrauliksystems eine Flächenpressung von 600 kN/m2 bis zu 1000 kN/m2 oder mehr erreicht werden. Bei der In-Bett-Attrition ist dies allerdings nicht gewünscht.

- Aufgrund der Größe der Mahlwalzen in unterschiedlichen Mühlensystemen und deren Gewicht von bis zu 45 t ist es notwendig, ein inverses Hydrauliksystem vorzusehen, um die Gewichtskraft der Mahlwalzen, welche auf das Mahlbett drückt, zu reduzieren. Hierbei kann das bereits bekannte Hydrauliksystem, welches zum Teil zum Ausschwenken der Mahlwalzen verwendet wird, nicht verwendet werden, da dieses zwar den Druck der Mahlwalzen auf das Mahlbett verringert, jedoch nicht dazu geeignet ist, diesen Druck, also die Anpresskraft, auf einem konstanten Niveau zu halten, sondern nur für ein zügiges Ausschwenken der Mahlwalzen beispielsweise für Wartungsvorgänge ausgelegt ist.

- In einer vorteilhaften Ausführungsform ist an jeder Mahlwalze ein Überwachungssystem vorgesehen, welches die Drehung der Mahlwalzen während des Betriebs überwacht. Dies ist bei der Verwendung einer Vertikalwalzenmühle für die In-Bett-Attrition notwendig, da wie bereits ausgeführt mit sehr geringer Anpresskraft gearbeitet wird, so dass es dazu kommen kann, dass sich die Mahlwalzen nicht mehr ausreichend drehen. Mittels des Vorsehens von Überwachungssystemen kann dieser Zustand detektiert werden und geeignete Gegenmaßnahmen ausgelöst werden, beispielsweise die temporäre Erhöhung der Anpresskraft durchgeführt werden.

- Die Erfindung wird nachfolgend anhand von schematischen Ausführungsbeispielen unter Bezugnahme auf die Figuren näher erläutert. Hierbei zeigen:

- Fig. 1

- ein Flussdiagramm einer erfindungsgemäßen Betonaufbereitung;

- Fig. 2

- einen Schnitt durch eine Vertikalwälzmühle; und

- Fig. 3

- einen Ausschnitt der Vertikalwälzmühle aus

Fig. 2 . - In

Fig. 1 ist als Beispiel für das erfindungsgemäße Verfahren zum Aufbereiten und Trennen eines Materials aus einem verbundenen Mehrstoffsystem ein Flussdiagramm 10 zur Betonbruchaufbereitung dargestellt. Das hier im Folgenden näher beschriebene Verfahren zur Betonbruchaufbereitung kann in gleicher oder ähnlicher Weise auch für andere Materialsysteme verwendet werden, bei denen die einzelnen Komponenten keine duktilen Eigenschaften aufweisen. Die folgende Ausführung ist lediglich exemplarisch anzusehen, um die exakte Ausführung des erfindungsgemäßen Verfahrens und seine Vorteile an Beispielen zu verdeutlichen. Hierbei können die einzelnen Verfahrensschritte, welche in diesem Beispiel zusammenhängend beschrieben werden, auch jeweils einzeln ausgeführt werden und sind somit jeweils separat als Teil der Erfindung zu betrachten. - Herkömmlicherweise wird Betongranulat in Fraktionen von 0 mm bis 63 mm aus Betonbruch durch Brechen und Abtrennen von Bewehrungsstahl hergestellt. Anschließend erfolgt normalerweise eine Klassierung in Kies- und Sandfraktionen. Diese Fraktionen weisen jedoch noch nicht vernachlässigbare Anhaftungen von Zementstein auf. Daher wird eine Verwendung von recyceltem Kies und Sand von nur bis zu maximal 15% als Zuschlagsstoff bei der Betonherstellung als Ersatz von Primärkies und -sand als technisch vertretbar angesehen.

- Diese Grenze von maximal 15% an recyceltem Material als Kies- und Sandersatz kann mittels des erfindungsgemäßen Verfahrens deutlich nach oben verschoben werden.

- Hierzu wird Betongranulat mit einer Größe von beispielsweise bis zu 80 mm Körnungsgröße als Ausgangsstoff beziehungsweise Aufgabeprodukt 11 verwendet. Dieses Betongranulat, welches auch als Betonbruch bezeichnet wird, wird einer erfindungsgemäßen Wälzmühle 12 als Aufgabegut aufgegeben. Die Wälzmühle 12 wird in dem Verfahren nach

Fig. 1 im kombinierten Überlauf- und Luftstrommodus betrieben und wird auch als Vertikalwälzmühle bezeichnet. Auf die in der Wälzmühle 12 ablaufenden Prozesse sowie die Betriebsweise der Wälzmühle 12 wird später unter Bezugnahme aufFig. 2 detaillierter eingegangen. - Die Wälzmühle 12 wird entsprechend der Erfindung als In-Bett-Attritionsaggregat und nicht als Zerkleinerungsaggregat betrieben. So kann an einem in der Wälzmühle 12 vorgesehenen Sichter, welcher grundsätzlich auch der Wälzmühle 12 nachgeschaltet werden kann, aufbereiteter und zerkleinerter Zementstein 16 dem Aufbereitungskreislauf entzogen werden.

- Als Überlauf wird der Aufbereitung in der Wälzmühle 12 Grobgut 13 entnommen, welches im Wesentlichen aus aufbereitetem Kies, Sand und noch verwachsenem Material besteht, dessen Anteil aber deutlich geringer ist als beim Aufgabegut 11. Bei dem verwachsenen Material kann es sich hierbei insbesondere um Kies und/oder Sand mit Anhaftungen von Zementstein handeln. Anschließend wird das Grobgut 13 einer Absiebung 14 unterzogen, mit der der Sand 17 als Fraktion von 0 mm bis 2 mm entnommen werden kann. Dieser Sand 17 ist durch das erfindungsgemäße Verfahren 10 derart gut gereinigt, dass er ähnlich wie Primärsand bei der Betonherstellung verwendet werden kann.

- Das Grobgut 13, welches eine Größe von über 2 mm hat, wird anschließend einer Dichtesortierung 15 unterzogen. Diese dient dazu, gereinigten Kies 18, welcher eine höhere Dichte hat, aus dem Bearbeitungskreislauf ausschleusen zu können. Material, welches keine genügend hohe Dichte hat - hierbei handelt es sich insbesondere um Kies und/oder Sand, an dem noch Verwachsungen von Zementstein vorhanden sind - wird wiederum der In-Bett-Attrition in der Wälzmühle 12 zugeführt.

- Ferner ist die Verfahrensweise denkbar, hier aber nicht dargestellt, dass auch der Sand einer Dichtesortierung zugeführt wird, um gegebenenfalls auch dort noch vorhandene Anhaftungen an Zementstein oder anderen Verunreinigungen abzutrennen und dem Wälzmühlenprozess erneut zuzuführen.

- Mit dem erfindungsgemäßen Verfahren 10 ist es somit möglich, aus Betonbruch, insbesondere Betongranulat 11, Kies 18 und Sand 17 in einer derart hohen Reinheit extrahieren zu können, dass diese Komponenten analog zu Primärkies und -sand bei der Betonherstellung eingesetzt werden können. Somit wird eine weitaus höhere Recyclingquote als die bis jetzt mögliche Quote von 15% erreicht.

- Die Dichtesortierung kann als trockene Dichtesortierung beispielsweise mittels Windsichter, Luftsetzmaschinen und/oder Luft-Wirbelschichtsortieren erfolgen. Alternativ kann auch eine nasse Dichtesortierung durchgeführt werden. Hierbei müssen dann allerdings die der Wälzmühle 12 wieder zugeführten Materialien erneut getrocknet werden. Als Nasssortierverfahren sind beispielsweise Schwimm-Sink-Scheidung, sowohl statisch als auch dynamisch, Setzsortierung, Wendelscheider- oder Herdsortierung sowie Wirbelschichtsortierverfahren möglich.

- Im Folgenden wird nun die Wälzmühle 12 sowie deren Betrieb zur In-Bett-Attrition unter Bezugnahme auf die detailliertere

Fig. 2 näher erläutert. - In

Fig. 2 ist eine schematische Schnittansicht durch eine Vertikalwälzmühle 30 des LOESCHE-Typs dargestellt. Wesentlicher Bestandteil der Wälzmühle 30 sind kegelstumpfförmige Mahlwalzen 31, welche auf einem Mahlbett 41 abrollen. In der hier dargestellten teilweisen Schnittansicht sind nur zwei Mahlwalzen 31 dargestellt. Es können jedoch auch Vertikalwälzmühlen 30 mit drei, vier, sechs oder mehr Mahlwalzen verwendet werden. - Das Mahlbett 41 wird auf einer Mahlschüssel 32 ausgebildet. Die Mahlwalzen 31 selbst, welche alternativ auch als Walzen bezeichnet werden können, sind ortsfest vorgesehen, jedoch um die eingezeichnete Achse drehbar. Die Mahlschüssel 32 wiederum ist wie angedeutet um ihre zentrale Achse drehbar. Wird nun die Mahlschüssel 32 gedreht, so dreht sich das auf dem Mahlbett vorhandene Mahlgut 42 ebenfalls mit. Hierdurch werden durch Reibung zwischen dem Mahlgut 42 und der Außenkontur der Mahlwalzen 31 die Mahlwalzen 31 in Drehung versetzt.

- Oberhalb der Mahlschüssel 32 ist ein Sichter 34, der sowohl dynamisch als auch statisch ausgeführt sein kann, vorgesehen. Im Folgenden wird nun auf den erfindungsgemäßen In-Bett-Attritions-Prozess näher eingegangen.

- Das Aufgabe- oder Mahlgut 42, beispielsweise Betonbruch, wird über eine Materialaufgabe 35 dem Aufbereitungsprozess zugeführt. Hierbei ist die Materialaufgabe 35 derart gestaltet, dass das Aufgabegut 42 im zentralen Bereich der Mahlschüssel 32 aufgegeben wird.

- Durch die Drehung der Mahlschüssel 32 wird das Mahlgut zum einen beschleunigt und zum anderen spiralartig nach außen transportiert, so dass es von den Mahlwalzen 31 überrollt wird. Entsprechend des erfindungsgemäßen In-Bett-Attritionsverfahrens werden die Mahlwalzen 31 jedoch in anderer Weise als normalerweise bei Wälzmühlen 30 bekannt betrieben. Sie werden hierbei im Wesentlichen nicht zur Druckzerkleinerung des Mahlgutes eingesetzt.

- Entsprechend des erfindungsgemäßen Verfahrens wird durch die Mahlwalzen 31 lediglich eine äußerst geringe Flächenpressung auf das Mahlbett 41 aufgebracht. Diese liegt im Bereich von 15 kN/m2 bis maximal 140 kN/m2. Bevorzugt liegt sie insbesondere im Bereich zwischen 30 kN/m2 und 80 kN/m2. Diese Flächenpressung dient im Wesentlichen dazu, ausreichend große Scherkräfte in das Mahlbett 41 einzubringen, so dass sich die dort vorhandenen Partikel gegenseitig attritieren.

- Normalerweise weisen Mahlwalzen einen mittleren Durchmesser von bis zu 2,8 m auf und haben ein Gewicht von bis zu 45 t. Mit diesem hohen Gewicht würde eine viel höhere Flächenpressung erreicht werden, als die, bis zu welcher die In-Bett-Attrition maximal möglich ist. Aus diesem Grund ist ein in

Fig. 2 nicht eingezeichnetes inverses Hydrauliksystem vorgesehen, welches dazu dient, der Gewichtskraft der Walzen 31 entgegenzuwirken. Dieses Hydrauliksystem kann als negative Kraft an einem Schwinghebel 33 der Mahlwalzen 31 angreifen. Anders ausgedrückt drückt das inverse Hydrauliksystem so auf den Schwenkhebel 33, dass die Walze 31 leicht angehoben wird beziehungsweise auf die Walze eine Kraft entgegen ihrer Gewichtskraft einwirkt. - Durch das weitere Aufgeben von neuem Mahlgut 42 sowie die Drehung der Mahlschüssel 32, welche auch als Mahlteller bezeichnet werden kann, wird das auf der Mahlschüssel 32 befindliche Material, welches bereits zum Teil aufbereitet ist, verdrängt und läuft über einen Staurand 36 in einen Spalt zwischen Mahlschüssel 32 und Mühlengehäuse über.

- Durch den Betrieb der Mühle sowohl im Überlauf- als auch Luftstrommodus findet an dieser Stelle eine erste Sichtung statt. Ein Teil des übergelaufenen bearbeiteten Materials wird durch die von unten einströmende Prozessluft 37 Richtung Sichter 34 transportiert, wobei ein anderer Teil als übergelaufenes Grobgut aus dem Bearbeitungskreislauf abgeführt werden kann.

- Wesentlich für die erste Sichtung ist hierbei die Menge der zugeführten Prozessluft 37. Zusätzlich kann die Sichtung auch durch einen Schaufelkranz 38 beeinflusst werden. Hierbei wird die Prozessluft 37 in Kombination mit dem Schaufelkranz 38 derart eingestellt, dass als überlaufendes Grobgut 51 im Wesentlichen Kies und Sand aus dem Bearbeitungskreislauf abgezogen werden kann. Dieses wird dann, wie in Bezug auf

Fig. 1 beschrieben, einer Siebung unterzogen. - Ebenfalls als überlaufendes Grobgut 51 können auch verwachsene Materialien aus Kies und/oder Sand mit Zementstein, der noch nicht ausreichend attritiert wurde, aus dem Bearbeitungskreislauf entzogen werden. Die verwachsenen Materialien werden, wie bereits in Bezug auf

Fig. 1 dargelegt, anschließend mit neuem Betonbruch dem Bearbeitungskreislauf wieder zugeführt. - Durch die Prozessluft und den optional vorgesehenen Schaufelkranz wird eine erste Sichtung durchgeführt, welche als Dichtesortierung angesehen werden kann.

- Die eingeblasene Prozessluft 37 trägt insbesondere zerkleinerten Zementstein sowie Partikel von Sand mit anhaftendem Zementstein zum Sichter 34. Dort findet eine zweite Sichtung statt. Auch hierbei handelt es sich wiederum um eine Dichtesortierung.

- Hier wird mittels des Sichters 34 insbesondere ausreichend zerkleinerter Zementstein aus dem Bearbeitungskreislauf abgezogen. Dieser zerkleinerte Zementstein wird mit der ausströmenden Prozessluft am Prozessluftaustritt dem Bearbeitungskreislauf entzogen.

- Nicht ausreichend zerkleinerter Zementstein beziehungsweise verwachsenes Material aus Zementstein und Sand wird über einen Grießekonus 40 wieder zurück auf die Mahlschüssel 32 geleitet und dort einer weiteren In-Bett-Attrition zugeführt.

- An den Walzen 31 sind zusätzlich Walzendrehzahlmesser 46 vorgesehen, die während des Betriebes die Drehzahl der Walzen 31 ermitteln. Dies ist notwendig, da es durch die geringe Anpresskraft, bei der die Walzen 31 bei der In-Bett-Attrition auf das Mahlbett gedrückt werden, vorkommen kann, dass sich die Walzen zu langsam drehen. Wird dies mittels der Walzendrehzahlmesser 46 erkannt, so kann die Anpresskraft temporär erhöht werden, um so die Drehung der Walzen zu erhöhen.

- Wesentlich für das erfindungsgemäße Verfahren und die erfolgreiche In-Bett-Attrition ist es, das Mahlbett ausreichend hoch zu gestalten, so dass genügend Partikel des Aufgabegutes vorhanden sind, so dass eine gegenseitige Attrition ermöglicht wird. Mögliche Beeinflussungsgrößen für das Mahlbett werden im Folgenden in

Fig. 3 näher erläutert. - In

Fig. 3 ist ein Ausschnitt der Wälzmühle 30 ausFig. 2 dargestellt. Es werden hierbei dieselben Bezugszeichen wie inFig. 2 weiter verwendet. - Zur Beeinflussung der Mahlbetthöhe s stehen im Wesentlichen der Aufgabemassenstrom ṁm,in, die Anpresskraft FW der Mahlwalzen 31, die Mahlschüsseldrehzahl nS, die Höhe h des Staurandes 36 sowie der innere Umlaufstrom zur Verfügung. Der innere Umlaufstrom ist hier in

Fig. 3 nicht eingezeichnet. Bei ihm handelt es sich im Wesentlichen um vom Sichter zurückgewiesenes Material, welches einen Teil des Aufgabemassenstromes ṁm,in ausmacht. - Im Folgenden wird der Einfluss der einzelnen Einstellparameter näher erläutert, jeweils unter Annahme, dass die anderen Parameter in diesem Zusammenhang gleich bleiben. Ziel ist es hierbei jeweils, die Mahlbetthöhe s, insbesondere unterhalb der Walzen 31, das heißt zwischen den Walzen 31 und der Mahlschüssel 32 zu variieren. Dieser Bereich wird auch als Mahlspalt bezeichnet.