EP2258902A2 - Verdichtervorrichtung, die an einen Bagger ankuppelbar ist - Google Patents

Verdichtervorrichtung, die an einen Bagger ankuppelbar ist Download PDFInfo

- Publication number

- EP2258902A2 EP2258902A2 EP10180527A EP10180527A EP2258902A2 EP 2258902 A2 EP2258902 A2 EP 2258902A2 EP 10180527 A EP10180527 A EP 10180527A EP 10180527 A EP10180527 A EP 10180527A EP 2258902 A2 EP2258902 A2 EP 2258902A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- compressor

- coupling

- compressor device

- excavator

- coupling device

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 230000008878 coupling Effects 0.000 claims abstract description 36

- 238000010168 coupling process Methods 0.000 claims abstract description 36

- 238000005859 coupling reaction Methods 0.000 claims abstract description 36

- 239000000872 buffer Substances 0.000 claims abstract description 19

- 238000010521 absorption reaction Methods 0.000 claims abstract 2

- 230000006835 compression Effects 0.000 claims description 19

- 238000007906 compression Methods 0.000 claims description 19

- 239000002184 metal Substances 0.000 claims description 6

- 238000013016 damping Methods 0.000 claims description 5

- 239000012530 fluid Substances 0.000 claims description 5

- 238000005056 compaction Methods 0.000 description 12

- 230000003068 static effect Effects 0.000 description 12

- 239000002689 soil Substances 0.000 description 6

- 238000010276 construction Methods 0.000 description 5

- 230000000694 effects Effects 0.000 description 5

- 238000006073 displacement reaction Methods 0.000 description 2

- 238000005516 engineering process Methods 0.000 description 2

- 241001494479 Pecora Species 0.000 description 1

- 230000002730 additional effect Effects 0.000 description 1

- 230000003139 buffering effect Effects 0.000 description 1

- 238000007596 consolidation process Methods 0.000 description 1

- 238000007667 floating Methods 0.000 description 1

- 238000002955 isolation Methods 0.000 description 1

- 238000000034 method Methods 0.000 description 1

- 230000000704 physical effect Effects 0.000 description 1

- 239000011435 rock Substances 0.000 description 1

- 239000000725 suspension Substances 0.000 description 1

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E02—HYDRAULIC ENGINEERING; FOUNDATIONS; SOIL SHIFTING

- E02D—FOUNDATIONS; EXCAVATIONS; EMBANKMENTS; UNDERGROUND OR UNDERWATER STRUCTURES

- E02D3/00—Improving or preserving soil or rock, e.g. preserving permafrost soil

- E02D3/02—Improving by compacting

- E02D3/046—Improving by compacting by tamping or vibrating, e.g. with auxiliary watering of the soil

- E02D3/074—Vibrating apparatus operating with systems involving rotary unbalanced masses

Definitions

- the invention relates to a compressor device according to the preamble of claim 1.

- Compressor devices use an unbalance generator for dynamic compression that drives a compactor plate.

- the unbalance generator is in the Usually driven by a hydraulic motor.

- Known compressor devices have a lower part and a upper part, between which damping devices, such as rubber-metal buffers, are arranged.

- the rubber-metal buffers are necessary to use the energy generated by the unbalance generator for compaction.

- they also serve to reduce the vibrations up to the excavator or the excavator. This usually does not succeed completely, so that vibrations are transmitted to the excavator at a coupled compressor device via the excavator, which have a negative effect on the life of bearings, bolts and the like.

- Compressor devices are coupled centrally in the prior art to the excavator. With a point compression, such a device can be controlled without problems. However, if the compactor device is pulled or pushed, the problem arises that the compactor device can not be guided.

- Coupled compressor devices are usually driven by the hydraulics of the excavator.

- Excavators that are suitable for use with compressor devices have only certain options for adjusting the amount of hydraulic. In general, the set hydraulic amount is much higher than actually required for driving the imbalance. As a result, disproportionately large hydraulic motors having a high displacement are used.

- the excavator must perform different functions simultaneously during compaction. In particular, the compressor device must be driven, the superstructure must be swiveled and the excavator handle and excavator arm must be moved. Due to these additional activities, the

- the drive of compressor devices is usually via the so-called "hammer line" of the excavator.

- a pre-pressure of approx. 150 to 250 l / min is generated with a working pressure of approx. 150 to 250 bar.

- the return line of this hammer line is fed directly to the hydraulic tank, which has a back pressure of max. 15 bar generated.

- standard gear pumps are used to drive the imbalance. Due to their design, they can only withstand a certain backpressure. Often, however, the hammer line is combined with a scissors line. In the "shear" function mode, the hydraulic direction can be mutually defined.

- Application examples are all attachments for an excavator that work in two directions, eg.

- Object of the present invention is therefore to develop a compressor device for an excavator such that the above-mentioned disadvantages are avoided.

- the axial piston motor or the gear motor generally has a small displacement. If instead of a standard gear hydraulic motor, an axial piston motor or a reinforced gear motor with leakage oil connection is used, the compressor device is used up to a back pressure of about 250 bar. This means that the excavator no longer needs to be switched from the "scissors" to the "hammer” mode when coupling a compressor unit.

- the Compressor device can be used in both modes of operation.

- a change system can be provided which simplifies the replacement of the compressor plates.

- different plate sizes can be easily attached to the compactor device.

- narrow trenches narrow plates can be mounted and for wide trenches wide plates can be mounted.

- different compressor plates can be used.

- slabs with a smooth surface can be replaced by slabs with a "sheep's foot”.

- Schaffußplatten have in cross-section trapezoidal blocks, which are for the compaction of, for example loamy soils of advantage. This means that at a construction site no longer different compressor devices, but only different compressor plates must be maintained.

- the first development provides for a storage-gentle additional buffering, in addition to the damping devices which are arranged between the upper part and the lower part or connect upper part and lower part with each other.

- the upper part has a Ankuppelabrough and a central portion, between which the at least one buffer means, in particular a plurality of rubber-metal buffers, is arranged.

- the at least one buffer means in particular a plurality of rubber-metal buffers.

- a coupling device may be provided, which is arranged off-center. This measure creates a caster, similar to a shopping cart.

- the compressor device can be better coordinated and guided. Another advantage is the longer reach when compacting.

- the compactor device can be introduced during compression under overhanging obstacles. This is particularly advantageous in exposed lines in sewer construction.

- the coupling device comprises a rotating device.

- the rotating device can be designed mechanically, in particular rotatable by 180 °, or hydraulically rotatable.

- a hydraulically rotatable rotary device an endless rotation can take place.

- the compressor device can be guided by the excavator to virtually any point.

- the coupling device is formed at least in one section, in particular axially, variable in length.

- the coupling device is telescopic.

- the coupling device further comprises an elastic pressure element, in particular a compression spring, which preferably acts between two telescopic sections.

- the compressor device be used both for static and for dynamic compression. In a floating position, ie with extended variable-length coupling device or relaxed compression spring, a dynamic compression can take place. Additional static pressure is not exerted by the excavator arm on the compactor device. However, when the excavator arm is moved down, the elastic pressure member is compressed, and the coupling device is shortened.

- a particularly fast connection of the compressor device to an excavator arm can take place if the coupling device comprises a coupling system, with which a mechanical and hydraulic connection to the excavator arm during coupling is produced simultaneously.

- This measure has the advantage that hydraulic connections do not have to be coupled separately.

- a flow control valve is used to control the amount of hydraulic fluid supplied to the axial piston motor or the reinforced gear motor with leakage oil connection.

- the superfluous hydraulic fluid can be discharged by the flow control valve controlled in front of the engine. Power fluctuations are compensated, and it is achieved a constant speed of the axial piston motor.

- the flow control valve is adjustable. By this measure, the speed for the imbalance can be adjusted.

- the physical properties of the soils to be compacted are very different.

- the speed of the unbalance therefore has a considerable influence on the compaction property.

- the speed can be easily adjusted.

- the same compressor device can be easily coupled to different excavators and operated at the same speed.

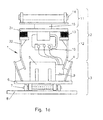

- Fig. 1a and 1b each show a compressor device 1, 30 in section, wherein like elements are provided with the same reference numerals.

- the compressor device 1, 30 comprises an upper part 2 and a lower part 3, wherein between the upper part 2 and the lower part 3 designed as a rubber-metal buffer damping means 4 are provided.

- an unbalance generator 5 is arranged, which sits on a plate 6, to which a removable system 7 is mounted on an exchangeable compressor plate 8.

- the unbalance generator 5 comprises an axial piston motor 9 or a geared motor, the hydraulic fluid controlled via an adjustable flow control valve 10 is supplied.

- the upper part 2 of the compressor device 1 is divided into an Ankuppelabites 11 and a central portion 12.

- the Ankuppelabites 11 and the central portion 12 are coupled via buffer means 13 which are formed as a rubber-metal buffer. Vibrations generated by the unbalance generator 5 are not or only slightly transmitted to the Ankuppelabites 11 by this measure.

- the coupling section 11 comprises a coupling system 14, with which a mechanical and hydraulic connection with an excavator arm can be made simultaneously.

- the coupling section 11 also has a turning device 15, so that the compressor plate 8 can be rotated relative to the coupling system 14.

- a suspension 31 is provided adjacent to the rotating device 15, which is connected via the buffer means 13 with one or more connecting parts 32.

- the connecting parts 32 have the buffer device 13 at their upper end and the damping devices 4 at their lower end. This two-stage vibration isolation protects the excavator against vibrations.

- the buffer means 13 are arranged outside the rotator 15.

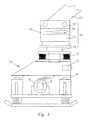

- FIG. 2a a side view of the compressor device 1 is shown.

- an excavator arm 17 is shown, which is connected to the coupling system 14.

- the Fig. 1 is a sectional view taken along the line II of Fig. 2a , The section line II also represents the center line through the compactor device 1.

- the coupling device comprising the coupling system 14, the rotator 15 and the buffer devices 13 is arranged off-center. This means that the compressor device 1 can be pushed with its left half in the drawing under overhanging obstacles and can also compress below.

- the compressor plate 8 is in the Fig. 2a formed with a smooth bottom.

- FIG. 2b an alternative compressor plate 18 is shown, which has trapezoidal projections 19 on its underside in cross-section and is therefore particularly suitable for compacting loamy soils.

- the in the Fig. 2b shown compressor plate 18 can against the compressor plate 8 of Fig. 2a be replaced due to the change system.

- a compactor device 20 In the Fig. 3 an alternative embodiment of a compactor device 20 is shown.

- an excavator arm 17 is also connected to the compressor device 20 via the hitching system 14.

- the coupling device 21 has a first telescopic section 22 and a second telescopic section 23, which are telescopic to each other.

- the coupling device is designed variable in length.

- an elastic pressure device 24 which is designed as a compression spring, is provided.

- the compression spring endeavors to push apart the telescopic parts 22, 23. If the compactor device 20 is not or only slightly acted upon by the excavator arm 17 with a force from above, the compacting device 20 acts essentially by its own weight on the soil to be compacted with a compaction force. This results in a dynamic compression. If the pressure element 24 is completely compressed, a static force is additionally exerted on the compressor device 20, resulting in a static compression.

Landscapes

- Engineering & Computer Science (AREA)

- Structural Engineering (AREA)

- Life Sciences & Earth Sciences (AREA)

- General Life Sciences & Earth Sciences (AREA)

- Soil Sciences (AREA)

- Environmental & Geological Engineering (AREA)

- Agronomy & Crop Science (AREA)

- Mining & Mineral Resources (AREA)

- Paleontology (AREA)

- Civil Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Investigation Of Foundation Soil And Reinforcement Of Foundation Soil By Compacting Or Drainage (AREA)

- Placing Or Removing Of Piles Or Sheet Piles, Or Accessories Thereof (AREA)

- Shovels (AREA)

- Earth Drilling (AREA)

Abstract

Description

- Die Erfindung betrifft eine Verdichtervorrichtung nach dem Oberbegriff des Anspruchs 1.

- Für die Verdichtung von Böden im Erd-, Tief- und Straßenbau sind außer selbst fahrenden, handgeführten

Verdichtungsgeräten Verdichtervorrichtungen bekannt geworden, die an Bagger angekuppelt werden können. Der Vorteil dieser Verdichtungstechnik ist es, dass neben der dynamischen Verdichtung mit dem Druck des Baggerarms eine statische Last zusätzlich aufgebracht wird. Dadurch erhöht sich die Tiefenwirkung bis zum Dreifachen gegenüber der herkömmlichen Verdichtungstechnik. - Verdichtervorrichtungen verwenden für die dynamische Verdichtung einen Unwuchterzeuger, der eine Verdichterplatte antreibt. Der Unwuchterzeuger wird in der Regel durch einen Hydraulikmotor angetrieben. Bekannte Verdichtervorrichtungen weisen ein Unterteil und ein Oberteil auf, zwischen denen Dämpfungseinrichtungen, wie zum Beispiel Gummi-Metall-Puffer, angeordnet sind. Die Gummi-Metall-Puffer sind notwendig, um die durch den Unwuchterzeuger erzeugte Energie für die Verdichtung zu verwenden. Sie dienen jedoch auch dazu, die Schwingungen nach oben zum Baggerarm bzw. zum Bagger zu reduzieren. Dies gelingt in der Regel nicht vollständig, sodass bei einer angekuppelten Verdichtervorrichtung über den Baggerarm Schwingungen auf den Bagger übertragen werden, die sich negativ auf die Lebensdauer von Lager, Bolzen und dergleichen auswirken.

- Verdichtervorrichtungen werden im Stand der Technik mittig an den Baggerarm angekuppelt. Bei einer punktuellen Verdichtung kann eine derartige Vorrichtung ohne Probleme gesteuert werden. Wird die Verdichtervorrichtung jedoch gezogen oder geschoben, entsteht das Problem, dass die Verdichtervorrichtung sich nicht führen lässt.

- Angekuppelte Verdichtervorrichtungen werden in der Regel über die Hydraulik des Baggers angetrieben. Bagger, die für den Einsatz mit Verdichtervorrichtungen in Frage kommen, haben nur bestimmte Möglichkeiten für die Einstellung der Hydraulikmenge. In der Regel ist die eingestellte Hydraulikmenge wesentlich höher als tatsächlich für den Antrieb der Unwucht erforderlich. Dies hat zur Folge, dass unverhältnismäßig große Hydraulikmotoren mit einem hohen Schluckvolumen verwendet werden. Der Bagger muss beim Verdichten jedoch verschiedene Funktionen gleichzeitig erfüllen. Insbesondere muss die Verdichtervorrichtung angetrieben werden, muss der Oberwagen geschwenkt werden und müssen der Baggerstiel und Baggerarm bewegt werden. Durch diese zusätzlichen Tätigkeiten schwankt die

- Hydraulikmenge für den Antrieb der Verdichtervorrichtung.

Diese Schwankungen verursachen Schwankungen der Unwuchtdrehzahl, die sich negativ auf die Verdichtung auswirken können. Weiterhin besteht das Problem, dass Verdichtervorrichtungen oftmals an verschiedene Bagger mit verschiedenen Hydraulikleistungen angekuppelt werden. Dadurch wird die Unwuchtdrehzahl ebenfalls starken Schwankungen ausgesetzt. - Der Antrieb von Verdichtervorrichtungen erfolgt in der Regel über die so genannte "Hammerleitung" des Baggers. In der Hammerleitung wird ein Vordruck von ca. 150 bis 250 l/min mit einem Arbeitsdruck von ca. 150 bis 250 bar erzeugt. Die Rücklaufleitung dieser Hammerleitung wird direkt dem Hydrauliktank zugeführt, die einen Rückdruck von max. 15 bar erzeugt. Aus diesem Grund werden für den Antrieb der Unwucht Standardzahnradpumpen verwendet. Diese können aufgrund ihrer Bauart nur einen bestimmten Rückstaudruck aushalten. Häufig wird die Hammerleitung jedoch mit einer Scherenleitung kombiniert. Im Funktionsmodus "Schere" kann wechselseitig die Hydraulikrichtung definiert werden. Anwendungsbeispiele sind alle Anbaugeräte für einen Bagger, die in zwei Richtungen funktionieren, z. B. Hydraulikgreifer, Felsfräsen, Schrottscheren und Schaufelseparatoren. Der Nachteil beim Funktionsmodus "Schere" ist, dass die Zurücklaufleitung nicht dem Hydrauliktank zugeführt wird, sondern Hydraulikflüssigkeit über einen Steuerschieber des Hydraulikblocks des Baggers dem Hydrauliktank zugeführt wird. Dadurch erhöht sich der Rückstaudruck auf bis zu 50 bar. Daher muss der Bagger beim Wechsel von einem Anbaugerät, das im Funktionsmodus "Schere" betrieben wird, zu einer Verdichtervorrichtung immer auf die Stellung "Hammer" umgestellt werden, da ansonsten der Hydraulikmotor beschädigt werden kann. Verdichtervorrichtungen für Bagger weisen bestimmte Grundmasse und Grundformen auf. Da bei Verdichtungsarbeiten die Grabenbreite oder die zu verdichtende Fläche und die Bodenart oftmals wechseln, müssen häufig verschiedene Verdichtervorrichtungen mit unterschiedlichen Größen vorgehalten werden.

- Bei Verdichtungsarbeiten im Kanalbau muss bei der Verdichtung der Kanalrohre oder dergleichen sehr sorgfältig und behutsam verdichtet werden. Angekuppelte Verdichtervorrichtungen an einem Bagger werden mit einer statischen Last des Baggers beaufschlagt. Diese statische Last wirkt sich negativ auf die Kanalrohre aus. Eine Dosierung vom Bagger aus ist steuerungstechnisch jedoch nicht möglich. Bei der Verdichtung oberhalb der Kanalrohre ist jedoch die statische Last erwünscht, weil dadurch eine hohe Tiefenwirkung erzielt wird.

- Aufgabe der vorliegenden Erfindung ist es deshalb, eine Verdichtervorrichtung für einen Bagger derart weiterzubilden, dass die oben genannten Nachteile vermieden werden.

- Diese Aufgabe wird erfindungsgemäß durch eine Verdichtervorrichtung mit den Merkmalen des Anspruchs 1 gelöst.

- Der Axialkolbenmotor oder der Zahnradmotor weist im Allgemeinen ein geringes Schluckvolumen auf. Wenn anstatt eines Standardzahnradhydraulikmotors ein Axialkolbenmotor oder ein verstärkter Zahnradmotor mit Leckölanschluss verwendet wird, ist die Verdichtervorrichtung bis zu einem Rückstaudruck von etwa 250 bar einsetzbar. Dies bedeutet, dass der Bagger beim Ankuppeln einer Verdichtervorrichtung nicht mehr vom Funktionsmodus "Schere" auf den Funktionsmodus "Hammer" umgestellt werden muss. Die Verdichtervorrichtung kann in beiden Funktionsmodi eingesetzt werden.

- Bezüglich der auswechselbaren Verdichterplatte sei angemerkt, dass ein Wechselsystem vorgesehen sein kann, das den Wechsel der Verdichterplatten vereinfacht. Mit einem solchen System können unterschiedliche Plattengrößen an der Verdichtervorrichtung einfach angebracht werden. Für schmale Gräben können schmale Platten und für breite Gräben können breite Platten montiert werden. Außerdem können unterschiedliche Verdichterplatten verwendet werden. Beispielsweise können Platten mit einer glatten Oberfläche durch Platten mit einem "Schaf fuß" ersetzt werden. Schaffußplatten weisen im Querschnitt trapezförmige Blöcke auf, die für die Verdichtung von zum Beispiel lehmigen Böden von Vorteil sind. Dies bedeutet, dass an einer Baustelle nicht mehr unterschiedliche Verdichtervorrichtungen, sondern nur noch unterschiedliche Verdichterplatten vorgehalten werden müssen.

- Die erste Weiterbildung sorgt für eine Lager schonende zusätzliche Pufferung, zusätzlich zu den Dämpfungseinrichtungen, die zwischen dem Oberteil und dem Unterteil angeordnet sind bzw. Oberteil und Unterteil miteinander verbinden.

- Bei einer besonders bevorzugten Ausführungsform kann vorgesehen sein, dass das Oberteil einen Ankuppelabschnitt und einen Mittelabschnitt aufweist, zwischen denen die mindestens eine Puffereinrichtung, insbesondere mehrere Gummi-Metall-Puffer, angeordnet ist. Durch diese Maßnahme erfolgt eine weitere Entkopplung, sodass die im Unterteil erzeugten Schwingungen gedämpft werden und eine Weiterleitung zum Baggerarm bzw. zum Bagger weitgehend ausgeschlossen ist. Insbesondere kann vorgesehen sein, dass die mechanische Ankopplung des Mittelabschnitts an den Ankuppelabschnitt durch die Puffereinrichtungen erfolgt.

- Bei einer vorteilhaften Ausführungsform kann eine Ankuppeleinrichtung vorgesehen sein, die außermittig angeordnet ist. Durch diese Maßnahme entsteht ein Nachlauf, ähnlich wie bei einem Einkaufswagen. Die Verdichtervorrichtung kann besser koordiniert und geführt werden. Ein weiterer Vorteil ist die größere Reichweite beim Verdichten. Weiterhin kann die Verdichtervorrichtung beim Verdichten unter überhängende Hindernisse eingeführt werden. Dies ist insbesondere bei freiliegenden Leitungen im Kanalbau vorteilhaft.

- Bei einer vorteilhaften Ausführungsform kann vorgesehen sein, dass die Ankuppeleinrichtung eine Dreheinrichtung umfasst. Die Dreheinrichtung kann mechanisch, insbesondere um 180 DEG drehbar, oder hydraulisch drehbar ausgebildet sein. Bei einer hydraulisch drehbar ausgebildeten Dreheinrichtung kann eine endlose Drehung erfolgen. Insbesondere durch eine Kombination einer Dreheinrichtung mit einer außermittigen Anordnung der Ankuppeleinrichtung kann die Verdichtervorrichtung durch den Bagger an nahezu jede beliebige Stelle geführt werden.

- Bei einer vorteilhaften Ausführungsform ist die Ankuppeleinrichtung zumindest in einem Abschnitt, insbesondere axial, längenveränderlich ausgebildet. Bei einer Weiterbildung kann vorgesehen sein, dass die Ankuppeleinrichtung teleskopierbar ist. Bei einer besonders bevorzugten Ausführungsform weist die Ankuppeleinrichtung weiterhin ein elastisches Druckelement, insbesondere eine Druckfeder, auf, die vorzugsweise zwischen zwei Teleskopabschnitten wirkt. Bei einer derartigen Ausbildung der Ankuppeleinrichtung kann die Verdichtervorrichtung sowohl zum statischen als auch zum dynamischen Verdichten eingesetzt werden. In einer Schwimmstellung, d. h. bei ausgefahrener längenveränderlicher Ankuppeleinrichtung bzw. entspannter Druckfeder, kann eine dynamische Verdichtung erfolgen. Ein zusätzlicher statischer Druck wird durch den Baggerarm auf die Verdichtervorrichtung nicht ausgeübt. Wird der Baggerarm jedoch nach unten bewegt, so wird das elastische Druckelement zusammengedrückt, und die Ankuppeleinrichtung wird verkürzt. In einer solchen Anpressstellung erfolgt eine statische Verdichtung. Bei einer Zwischenstellung kann eine Kombination aus einer statischen und dynamischen Verdichtung erfolgen. Der Einsatzbereich der Verdichtervorrichtung wird auf diese Weise vergrößert. Außerdem bietet eine derartige Ausbildung der Ankuppeleinrichtung die Möglichkeit, Verdichtungsarbeiten im Kanalbau vorzunehmen, bei denen eine statische Verdichtung der Kanalrohre nicht erfolgen darf, die Verdichtung oberhalb der Kanalrohre jedoch mit einer statischen Last erfolgen soll. Beide Verdichtungsvorgänge können mit der an den Bagger angeschlossenen Verdichtervorrichtung durchgeführt werden.

- Ein besonders schneller Anschluss der Verdichtervorrichtung an einen Baggerarm kann erfolgen, wenn die Ankuppeleinrichtung ein Ankuppelsystem umfasst, mit dem eine mechanische und hydraulische Verbindung mit dem Baggerarm beim Ankuppeln gleichzeitig hergestellt wird. Diese Maßnahme hat den Vorteil, dass hydraulische Anschlüsse nicht separat angekuppelt werden müssen.

- Vorteilhafterweise wird zur Steuerung der dem Axialkolbenmotor oder dem verstärkten Zahnradmotor mit Leckölanschluss zugeführten Menge an Hydraulikflüssigkeit ein Stromregelventil verwendet. Für den Antrieb der Unwucht werden in der Regel je nach Größe der Verdichterplatte maximal ca. 70 - 150 l/min benötigt. Die überflüssige Hydraulikflüssigkeit kann durch das Stromregelventil gesteuert vor dem Motor abgeleitet werden. Leistungsschwankungen werden dadurch ausgeglichen, und es wird eine konstante Drehzahl des Axialkolbenmotors erreicht.

- Besonders vorteilhaft ist es, wenn das Stromregelventil einstellbar ist. Durch diese Maßnahme kann die Drehzahl für die Unwucht eingestellt werden. Die physikalischen Eigenschaften der zu verdichtenden Böden sind sehr unterschiedlich. Die Drehzahl der Unwucht hat daher einen erheblichen Einfluss auf die Verdichtungseigenschaft. Mit einem Stromregelventil kann die Drehzahl einfach eingestellt werden. Außerdem kann dieselbe Verdichtervorrichtung problemlos an unterschiedliche Bagger angekuppelt werden und mit derselben Drehzahl betrieben werden.

- Weitere Merkmale und Vorteile der Erfindung ergeben sich aus der nachfolgenden Beschreibung von Ausführungsbeispielen der Erfindung, anhand der Figuren der Zeichnung, die erfindungswesentliche Einzelheiten zeigen, und aus den Ansprüchen. Die einzelnen Merkmale können je einzeln für sich oder zu mehreren in beliebiger Kombination bei einer Variante der Erfindung verwirklicht sein. Insbesondere werden in einer Verdichtervorrichtung mit einer zusätzlichen Puffereinrichtung, einer Verdichtervorrichtung mit einer außermittig angeordneten Ankuppeleinrichtung und einer Verdichtervorrichtung mit einem Axialkolbenmotor oder einem verstärkten Zahnradmotor mit Leckölanschluss eigenständige Erfindungen gesehen. Ausführungsbeispiele sind in der schematischen Zeichnung dargestellt und werden in der nachfolgenden Beschreibung erläutert.

- Es zeigen:

-

Fig. 1a eine Schnittdarstellung durch eine Verdichtervorrichtung gemäß der Linie I-I derFig. 2a ; -

Fig. 1b eine Schnittdarstellung durch ein alternatives Ausführungsbeispiel einer Verdichtervorrichtung; -

Fig. 2a eine Seitenansicht der Verdichtereinrichtung gemäßFig. 1 ; -

Fig. 2b eine alternative Ausführungsform einer Verdichterplatte; und -

Fig. 3 eine Seitenansicht einer Verdichtereinrichtung mit längenveränderlicher Ankuppeleinrichtung. -

Fig. 1a und1b zeigen jeweils eine Verdichtervorrichtung 1, 30 im Schnitt, wobei gleichartige Elemente mit denselben Bezugszeichen versehen sind. Die Verdichtervorrichtung 1, 30 umfasst ein Oberteil 2 und ein Unterteil 3, wobei zwischen dem Oberteil 2 und dem Unterteil 3 als Gummi-Metall-Puffer ausgebildete Dämpfungseinrichtungen 4 vorgesehen sind. In dem Unterteil 3 ist ein Unwuchterzeuger 5 angeordnet, der auf einer Platte 6 sitzt, an der über ein Wechselsystem 7 eine auswechselbare Verdichterplatte 8 befestigt ist. Durch den Unwuchterzeuger 5 wird die Verdichterplatte 8 in rüttelnde Bewegungen versetzt. Der Unwuchterzeuger 5 umfasst einen Axialkolbenmotor 9 oder einen Zahnradmotor, dem über ein einstellbares Stromregelventil 10 gesteuert Hydraulikflüssigkeit zugeführt ist. Das Oberteil 2 der Verdichtervorrichtung 1 ist in einen Ankuppelabschnitt 11 und einen Mittelabschnitt 12 unterteilt. Der Ankuppelabschnitt 11 und der Mittelabschnitt 12 sind über Puffereinrichtungen 13, die als Gummi-Metall-Puffer ausgebildet sind, gekoppelt. Durch den Unwuchterzeuger 5 erzeugte Schwingungen werden durch diese Maßnahme nicht oder nur geringfügig an den Ankuppelabschnitt 11 übertragen. Der Ankuppelabschnitt 11 umfasst ein Ankuppelsystem 14, mit dem eine mechanische und hydraulische Verbindung mit einem Baggerarm gleichzeitig hergestellt werden kann. Der Ankuppelabschnitt 11 weist weiterhin eine Dreheinrichtung 15 auf, sodass die Verdichterplatte 8 gegenüber dem Ankuppelsystem 14 verdreht werden kann. Im Ankuppelabschnitt 11 ist im Anschluss an die Dreheinrichtung 15 eine Aufhängung 31 vorgesehen, die über die Puffereinrichtungen 13 mit einem oder mehreren Verbindungsteilen 32 verbunden ist. Die Verbindungsteile 32 weisen an ihrem oberen Ende die Puffereinrichtung 13 und an ihrem unteren Ende die Dämpfungseinrichtungen 4 auf. Durch diese zweistufige Schwingungsentkopplung wird der Bagger vor Schwingungen geschützt. Die Puffereinrichtungen 13 sind außerhalb der Dreheinrichtung 15 angeordnet. - In der

Fig. 2a ist eine Seitenansicht der Verdichtervorrichtung 1 dargestellt. In derFig. 2a ist ein Baggerarm 17 dargestellt, der mit dem Ankuppelsystem 14 verbunden ist. DieFig. 1 ist eine Schnittdarstellung entlang der Linie I-I derFig. 2a . Die Schnittlinie I-I stellt auch die Mittellinie durch die Verdichtervorrichtung 1 dar. Die Ankuppeleinrichtung, umfassend das Ankuppelsystem 14, die Dreheinrichtung 15 und die Puffereinrichtungen 13, ist außermittig angeordnet. Dies bedeutet, dass die Verdichtervorrichtung 1 mit ihrer in der Zeichnung linken Hälfte unter überhängende Hindernisse geschoben werden kann und auch darunter verdichten kann. Die Verdichterplatte 8 ist in derFig. 2a mit einer glatten Unterseite ausgebildet. - In der

Fig. 2b ist eine alternative Verdichterplatte 18 dargestellt, die an ihrer Unterseite im Querschnitt trapezförmige Vorsprünge 19 aufweist und daher besonders zur Verdichtung von lehmigen Böden geeignet ist. Die in derFig. 2b dargestellte Verdichterplatte 18 kann gegen die Verdichterplatte 8 derFig. 2a aufgrund des Wechselsystems ausgewechselt werden. - In der

Fig. 3 ist eine alternative Ausführungsform einer Verdichtervorrichtung 20 dargestellt. Bei dieser Ausführungsform ist ein Baggerarm 17 ebenfalls über das Ankuppelsystem 14 mit der Verdichtervorrichtung 20 verbunden. Die Ankoppeleinrichtung 21 weist jedoch einen ersten Teleskopabschnitt 22 und einen zweiten Teleskopabschnitt 23 auf, die zueinander teleskopierbar sind. Somit ist die Ankuppeleinrichtung längenveränderlich ausgeführt. Zwischen den Teleskopabschnitten 22, 23 ist eine elastische Druckeinrichtung 24, die als Druckfeder ausgebildet ist, vorgesehen. Die Druckfeder ist bestrebt, die Teleskopteile 22, 23 auseinanderzudrücken. Wird die Verdichtervorrichtung 20 durch den Baggerarm 17 nicht oder nur geringfügig mit einer Kraft von oben beaufschlagt, so beaufschlagt die Verdichtervorrichtung 20 im Wesentlichen durch ihr Eigengewicht den zu verdichtenden Boden mit einer Verdichtungskraft. Dadurch erfolgt eine dynamische Verdichtung. Ist das Druckelement 24 vollständig komprimiert, so wird zusätzlich eine statische Kraft auf die Verdichtervorrichtung 20 ausgeübt, wodurch sich eine statische Verdichtung ergibt.

Claims (12)

- Verdichtervorrichtung (1, 20), die an einen Bagger ankuppelbar ist, ein Oberteil (2) zur Ankupplung an einen Baggerarm (17) und ein Unterteil (3) mit einem Unwuchterzeuger (5) aufweist, dadurch gekennzeichnet, dass der Unwuchterzeuger (5) einen Axialkolbenmotor (9) oder einen Zahnradmotor mit Leckölanschluss und das Unterteil (3) eine auswechselbare Verdichterplatte (8, 18) aufweist.

- Verdichtervorrichtung (1, 20) nach Anspruch 1, dadurch gekennzeichnet, dass zwischen Ober- und Unterteil eine oder mehrere Dämpfungseinrichtungen (4) angeordnet sind, wobei im Oberteil (2) mindestens eine Puffereinrichtung (13) zur Schwingungsentkopplung und eine Dreheinrichtung (15) vorgesehen sind, und wobei die Puffereinrichtung (13) außerhalb der Dreheinrichtung (15) angeordnet ist.

- Verdichtervorrichtung nach Anspruch 2, dadurch gekennzeichnet, dass das Oberteil (2) einen Ankuppelabschnitt (11) und einen Mittelabschnitt (12) aufweist, zwischen denen die mindestens eine Puffereinrichtung (13), insbesondere mehrere Gummi-Metall-Puffer, angeordnet ist.

- Verdichtervorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass eine Ankuppeleinrichtung (21) vorgesehen ist, die außermittig angeordnet ist.

- Verdichtervorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Ankuppeleinrichtung (21) eine Dreheinrichtung (15) umfasst.

- Verdichtervorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Ankuppeleinrichtung (21) zumindest in einem Abschnitt längenveränderlich ausgebildet ist.

- Verdichtervorrichtung nach Anspruch 6, dadurch gekennzeichnet, dass die Ankuppeleinrichtung (21) teleskopierbar (Teleskopabschnitte 22, 23) ist.

- Verdichtervorrichtung nach einem der Ansprüche 5 bis 7, dadurch gekennzeichnet, dass die Ankuppeleinrichtung (21) ein elastisches Druckelement (24), insbesondere eine Druckfeder aufweist.

- Verdichtervorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Ankuppeleinrichtung (21) ein Ankuppelsystem (14) umfasst, mit dem eine mechanische und hydraulische Verbindung mit dem Baggerarm (17) beim Ankuppeln gleichzeitig hergestellt wird.

- Verdichtervorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass der Axialkolbenmotor oder der Zahnradmotor ein geringes Schluckvolumen, insbesondere <= 70 ccm/U, vorzugsweise <= 50 ccm/U, aufweist.

- Verdichtervorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass zur Steuerung der dem Axialkolbenmotor (9) oder dem Zahnradmotor mit Leckölanschluss zugeführten Menge an Hydraulikflüssigkeit ein Stromregelventil (10) vorgesehen ist.

- Verdichtervorrichtung nach Anspruch 11, dadurch gekennzeichnet, dass das Stromregelventil (10) einstellbar ist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE10355172A DE10355172B3 (de) | 2003-11-26 | 2003-11-26 | Verdichtervorrichtung eines Baggers |

| EP04026634A EP1536068B1 (de) | 2003-11-26 | 2004-11-10 | Verdichtervorrichtung eines Baggers |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP04026634.8 Division | 2004-11-10 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP2258902A2 true EP2258902A2 (de) | 2010-12-08 |

| EP2258902A3 EP2258902A3 (de) | 2011-11-09 |

Family

ID=34442291

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP10180527A Withdrawn EP2258902A3 (de) | 2003-11-26 | 2004-11-10 | Verdichtervorrichtung, die an einen Bagger ankuppelbar ist |

| EP04026634A Expired - Lifetime EP1536068B1 (de) | 2003-11-26 | 2004-11-10 | Verdichtervorrichtung eines Baggers |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP04026634A Expired - Lifetime EP1536068B1 (de) | 2003-11-26 | 2004-11-10 | Verdichtervorrichtung eines Baggers |

Country Status (3)

| Country | Link |

|---|---|

| EP (2) | EP2258902A3 (de) |

| AT (1) | ATE529572T1 (de) |

| DE (1) | DE10355172B3 (de) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104261024A (zh) * | 2014-09-09 | 2015-01-07 | 衢州市依科达节能技术有限公司 | 一种垃圾收集挤压装袋机 |

| US9926677B1 (en) | 2016-09-26 | 2018-03-27 | Caterpillar Inc. | Constant down force vibratory compactor |

| US9945081B1 (en) | 2016-10-19 | 2018-04-17 | Caterpillar Inc. | Automatic shut-off for a vibratory plate compactor |

| DE102024119615A1 (de) * | 2024-07-10 | 2026-01-15 | Mts Schrode Ag | Anbauverdichter |

Families Citing this family (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7805865B2 (en) | 2006-01-13 | 2010-10-05 | M-B-W, Inc. | Vibratory exciter unit for interchangeable connection to various vibratory tools |

| DE102006061398A1 (de) * | 2006-12-23 | 2008-06-26 | MTS Gesellschaft für Maschinentechnik und Sonderbauten mbH | Anbauverdichter |

| DE102008006211B4 (de) * | 2008-01-26 | 2012-11-29 | MTS Gesellschaft für Maschinentechnik und Sonderbauten mbH | Anbauverdichter |

| DE102008006889C5 (de) | 2008-01-31 | 2018-09-13 | Mts Maschinentechnik Schrode Ag | Verdichtervorrichtung |

| DE102008025026A1 (de) | 2008-05-24 | 2009-11-26 | MTS Gesellschaft für Maschinentechnik und Sonderbauten mbH | Bagger-Zusatzgerät |

| DE102009018490B4 (de) * | 2009-04-18 | 2015-05-28 | Mts Maschinentechnik Schrode Ag | Anbauverdichter, der an einen Bagger ankuppelbar ist, mit einem Unwuchterzeuger |

| DE102012200908B4 (de) * | 2012-01-23 | 2015-07-23 | Ammann Verdichtung Gmbh | Bodenverdichter und Verfahren zum Besohlen eines Bodenverdichters |

| DE102012210373A1 (de) | 2012-06-20 | 2013-12-24 | Mts Maschinentechnik Schrode Ag | Anbauverdichter |

| DE102013222122B4 (de) | 2013-10-30 | 2020-10-15 | Mts Maschinentechnik Schrode Ag | Verfahren zum Betreiben eines Bodenverdichtungs- oder Bodenprüfgeräts, sowie Bodenverdichtungs- oder Verdichtungsprüfgerät |

| DE102014011179A1 (de) | 2014-07-31 | 2016-02-04 | Wacker Neuson Produktion GmbH & Co. KG | Bodenverdichtungsvorrichtung mit Abfederung und Führung |

| DE102016105872A1 (de) | 2016-03-31 | 2017-10-05 | Mts Maschinentechnik Schrode Ag | Verfahren zum Betreiben eines Anbauverdichters, sowie Speichermedium und Anbauverdichter |

| US9988770B1 (en) | 2016-12-02 | 2018-06-05 | Caterpillar Inc. | Impact wear plates for vibratory plate compactor |

| DE102018110465A1 (de) * | 2018-05-02 | 2019-11-07 | Mts Maschinentechnik Schrode Ag | Anbauwerkzeugeinrichtung |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2415168A1 (fr) * | 1978-01-21 | 1979-08-17 | Weber Gunther | Plateau dameur vibrant a inversion de sens de marche |

| EP0220373A2 (de) * | 1985-10-29 | 1987-05-06 | Hitachi Construction Machinery Co., Ltd. | Vibrierverdichtungsvorrichtung |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| AT34004B (de) * | 1907-05-22 | 1908-08-10 | Josef Winkowitsch | Schirmständer. |

| DE1264958B (de) * | 1960-10-08 | 1968-03-28 | Bosch Gmbh Robert | Zahnradpumpe oder -motor |

| DE3611191A1 (de) * | 1986-04-03 | 1987-10-15 | Kaeppeler Hans Joerg | Vorrichtung zum bodenverdichten |

| DE3827365A1 (de) * | 1988-08-12 | 1990-04-12 | Eckehart Schulze | Hydraulischer axialkolbenmotor |

| DE29500811U1 (de) * | 1995-01-19 | 1995-03-02 | Humme, Thomas, 52385 Nideggen | Erdverdichter |

| DE19844313A1 (de) * | 1998-09-28 | 2000-04-06 | Peitz Hermann | Hydraulisches Gerät wie Bagger, Rad- oder Kompaktlader |

| DE20215843U1 (de) * | 2002-10-15 | 2003-01-16 | Rammax Maschinenbau GmbH, 72555 Metzingen | Bodenverdichtungsvorrichtung |

| DE20310008U1 (de) * | 2003-06-28 | 2003-09-11 | Rammax Maschinenbau GmbH, 72555 Metzingen | Bodenverdichtungsvorrichtung |

-

2003

- 2003-11-26 DE DE10355172A patent/DE10355172B3/de not_active Expired - Fee Related

-

2004

- 2004-11-10 EP EP10180527A patent/EP2258902A3/de not_active Withdrawn

- 2004-11-10 AT AT04026634T patent/ATE529572T1/de active

- 2004-11-10 EP EP04026634A patent/EP1536068B1/de not_active Expired - Lifetime

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2415168A1 (fr) * | 1978-01-21 | 1979-08-17 | Weber Gunther | Plateau dameur vibrant a inversion de sens de marche |

| EP0220373A2 (de) * | 1985-10-29 | 1987-05-06 | Hitachi Construction Machinery Co., Ltd. | Vibrierverdichtungsvorrichtung |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104261024A (zh) * | 2014-09-09 | 2015-01-07 | 衢州市依科达节能技术有限公司 | 一种垃圾收集挤压装袋机 |

| US9926677B1 (en) | 2016-09-26 | 2018-03-27 | Caterpillar Inc. | Constant down force vibratory compactor |

| US9945081B1 (en) | 2016-10-19 | 2018-04-17 | Caterpillar Inc. | Automatic shut-off for a vibratory plate compactor |

| DE102024119615A1 (de) * | 2024-07-10 | 2026-01-15 | Mts Schrode Ag | Anbauverdichter |

Also Published As

| Publication number | Publication date |

|---|---|

| ATE529572T1 (de) | 2011-11-15 |

| EP2258902A3 (de) | 2011-11-09 |

| EP1536068B1 (de) | 2011-10-19 |

| EP1536068A3 (de) | 2006-09-13 |

| EP1536068A2 (de) | 2005-06-01 |

| DE10355172B3 (de) | 2005-06-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1536068B1 (de) | Verdichtervorrichtung eines Baggers | |

| DE2930168C2 (de) | Vorrichtung zum Ausheben eines Grabens unter einer Unterwasser-Rohrleitung | |

| EP1068402B1 (de) | Gerät zum Einbringen eines Fremdstoffes in Böden und/oder zur Verdichtung des Bodens und Verfahren zur Herstellung einer Materialsäule im Boden | |

| WO1996024725A1 (de) | Maschine zum bearbeiten von fahrbahnen | |

| DE102009018490B4 (de) | Anbauverdichter, der an einen Bagger ankuppelbar ist, mit einem Unwuchterzeuger | |

| DE7240019U (de) | Bodenverdichtungswalze | |

| EP2123831A2 (de) | Bagger-Zusatzgerät | |

| EP0812377B1 (de) | Hydraulische verrohrungsmaschine als anbaugerät für eine mobile drehbohranlage | |

| DE2058038A1 (de) | Stampfgeraet zum Verdichten von Erdreich,Beton od.dgl. | |

| DE1954867A1 (de) | Vibrator-Einheit | |

| EP1632637B1 (de) | Bodenbearbeitungsgerät und Verfahren zum Einbringen eines Arbeitselementes in den Boden | |

| DE10248525A1 (de) | Verdichtungswalze für eine Arbeitsmaschine | |

| DE102023111162A1 (de) | Pfahlramme für die vertikale errichtung von pfählen | |

| EP1212148B1 (de) | Schwingungserreger für bodenverdichtungsgeräte | |

| DE202010017629U1 (de) | Verbaueinrichtung | |

| EP3578273B1 (de) | Anbauverdichter | |

| EP1411175B1 (de) | Bodenverdichtungsvorrichtung | |

| DE20215843U1 (de) | Bodenverdichtungsvorrichtung | |

| EP0716190A1 (de) | Schlitzfräse | |

| DE202007004595U1 (de) | Anbauverdichter | |

| EP2162239A2 (de) | Vorrichtung für einen schwingungserreger | |

| WO1985000762A1 (fr) | Procede et dispositif pour le fonctionnement a vibration d'un piston moteur, en particulier pour outils actifs | |

| DE4340699A1 (de) | Vorrichtung zur dynamischen Bodenverdichtung | |

| DE10032077A1 (de) | Vorrichtung zur Anpassung einer von außen zugeführten Hydraulik-Leistung an den Leistungsbedarf eines Hydraulikhammers | |

| DE10105480A1 (de) | Erdreich- und/oder Schüttgutverdichtungsvorrichtung |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AC | Divisional application: reference to earlier application |

Ref document number: 1536068 Country of ref document: EP Kind code of ref document: P |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IS IT LI LU MC NL PL PT RO SE SI SK TR |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IS IT LI LU MC NL PL PT RO SE SI SK TR |

|

| RIC1 | Information provided on ipc code assigned before grant |

Ipc: E02D 3/074 20060101AFI20110930BHEP |

|

| 17P | Request for examination filed |

Effective date: 20120508 |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: MTS MASCHINENTECHNIK SCHRODE AG |

|

| 17Q | First examination report despatched |

Effective date: 20140818 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION IS DEEMED TO BE WITHDRAWN |

|

| 18D | Application deemed to be withdrawn |

Effective date: 20160216 |