EP2155411B1 - Vorrichtung zur beeinflussung der temperaturverteilung über der breite - Google Patents

Vorrichtung zur beeinflussung der temperaturverteilung über der breite Download PDFInfo

- Publication number

- EP2155411B1 EP2155411B1 EP08734984A EP08734984A EP2155411B1 EP 2155411 B1 EP2155411 B1 EP 2155411B1 EP 08734984 A EP08734984 A EP 08734984A EP 08734984 A EP08734984 A EP 08734984A EP 2155411 B1 EP2155411 B1 EP 2155411B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- cooling

- band

- nozzles

- width

- slab

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Revoked

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B45/00—Devices for surface or other treatment of work, specially combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills

- B21B45/02—Devices for surface or other treatment of work, specially combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills for lubricating, cooling, or cleaning

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B37/00—Control devices or methods specially adapted for metal-rolling mills or the work produced thereby

- B21B37/28—Control of flatness or profile during rolling of strip, sheets or plates

- B21B37/44—Control of flatness or profile during rolling of strip, sheets or plates using heating, lubricating or water-spray cooling of the product

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B37/00—Control devices or methods specially adapted for metal-rolling mills or the work produced thereby

- B21B37/72—Rear end control; Front end control

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B37/00—Control devices or methods specially adapted for metal-rolling mills or the work produced thereby

- B21B37/74—Temperature control, e.g. by cooling or heating the rolls or the product

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B45/00—Devices for surface or other treatment of work, specially combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills

- B21B45/02—Devices for surface or other treatment of work, specially combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills for lubricating, cooling, or cleaning

- B21B45/0203—Cooling

- B21B45/0209—Cooling devices, e.g. using gaseous coolants

- B21B45/0215—Cooling devices, e.g. using gaseous coolants using liquid coolants, e.g. for sections, for tubes

- B21B45/0218—Cooling devices, e.g. using gaseous coolants using liquid coolants, e.g. for sections, for tubes for strips, sheets, or plates

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B45/00—Devices for surface or other treatment of work, specially combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills

- B21B45/02—Devices for surface or other treatment of work, specially combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills for lubricating, cooling, or cleaning

- B21B45/0203—Cooling

- B21B45/0209—Cooling devices, e.g. using gaseous coolants

- B21B45/0215—Cooling devices, e.g. using gaseous coolants using liquid coolants, e.g. for sections, for tubes

- B21B45/0233—Spray nozzles, Nozzle headers; Spray systems

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/12—Accessories for subsequent treating or working cast stock in situ

- B22D11/1206—Accessories for subsequent treating or working cast stock in situ for plastic shaping of strands

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/12—Accessories for subsequent treating or working cast stock in situ

- B22D11/124—Accessories for subsequent treating or working cast stock in situ for cooling

- B22D11/1246—Nozzles; Spray heads

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B2261/00—Product parameters

- B21B2261/20—Temperature

- B21B2261/21—Temperature profile

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B2263/00—Shape of product

- B21B2263/04—Flatness

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B38/00—Methods or devices for measuring, detecting or monitoring specially adapted for metal-rolling mills, e.g. position detection, inspection of the product

- B21B38/006—Methods or devices for measuring, detecting or monitoring specially adapted for metal-rolling mills, e.g. position detection, inspection of the product for measuring temperature

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B38/00—Methods or devices for measuring, detecting or monitoring specially adapted for metal-rolling mills, e.g. position detection, inspection of the product

- B21B38/02—Methods or devices for measuring, detecting or monitoring specially adapted for metal-rolling mills, e.g. position detection, inspection of the product for measuring flatness or profile of strips

Definitions

- the invention relates to a device for influencing the temperature distribution over the width, in particular of a strip, in particular in a hot strip mill, according to claim 1.

- the publication EP 0 136 921 A2 describes a rolling mill for rolling metal strip with cooling devices, which are arranged above or below the strip behind the rolling stands.

- a number of nozzles in the width direction of the belt is arranged on a corresponding holder in a predetermined position.

- the furnace such as a walking beam oven

- the production bottleneck This will cause the slabs to be warmed warm enough but they will not have a uniform temperature distribution because they have not remained in the oven long enough.

- temperature distributions can arise, which are considered uneven across the width of the slabs. This may cause the conventional slabs to have an uneven temperature distribution when leaving the oven.

- the surface and also the slab edge is warmer than the remaining slab.

- the absolute band edge cools by heat radiation to the side and through the Traversed by scale scrubber and stuffer in addition, so that before a final deformation, the temperature distribution is such that the average temperature decreases across the thickness decreases at the edge and towards the center, wherein in the vicinity of the edge a local temperature maximum arises.

- the warmer areas may be present approximately between 80 and 150 mm from the edge, which has an overall negative effect on the band contour and flatness.

- the object of the invention is to provide a device which allows improved processing of particular bands in hot strip mills and produces a higher product quality.

- the width of the belt is divided into cooling zones, wherein for at least one, advantageously for all zones a nozzle of the cooling device is providable or arranged.

- the nozzles are arranged in pairs and advantageously symmetrically and in pairs with respect to the center of the belt.

- width adjustment of the nozzles with respect to their nozzle positions may be provided by attachment to the slab or belt side guides.

- a separate adjusting device can also be used independently of one another for the right and left belt halves.

- each cooling zone is associated with a nozzle.

- nozzles are arranged below and / or above the belt.

- a targeted activation of the nozzles is supported by at least one measuring sensor, which detects the temperature distribution of the slab or the strip - viewed over the width.

- a control unit which processes relevant input variables and determines and controls the quantity of coolant to be applied for the respective cooling zone and / or the cooling position.

- the FIG. 1 shows a representation of a half of a slab 1 by means of false colors, a temperature distribution is made visible, the temperature is the warmer the brighter the color or gray level.

- the slab 1 is already heated unevenly when leaving a conventional furnace of a hot strip mill, which is also due to a too short Ofenverweilzeit, which can be the result of high furnace utilization.

- the slab 1 is at the surface and at the edge 1 a or at the slab edge 2 warmer than, for example, in the core 1 b, which is shown dark. The slab 1 is therefore not thoroughly warmed up.

- the temperature profile of the slab 1 changes, so that the rolled slabs 1, for example, receive a temperature profile that in the FIGS. 2 and 3 equivalent.

- the band edge 2 Cools down by the rolling on and there is a hot zone 3, which is the band edge 2 adjacent.

- the FIGS. 2 and 3 one recognizes the temperature distribution at the grayscale, whereby the darker the grayscale the lower the temperature.

- FIG. 4 shows a profile of the mean strip temperature as a function of the width of a Vorbandes, which also clearly shows that the temperature drops at the edge of the tape and the inside is also a lower temperature. In a zone adjacent to the edge, the highest average temperature is present.

- FIG. 5 shows in three diagrams arranged one above the other a curve of the average temperature, a rolling force and the profile shape as a function of the width of the belt or the slab 1.

- the upper part of the figure shows the course of the average temperature as a function of the width, with different temperature profiles 4.5 at different points of the hot strip mill (oven, within the finishing mill).

- FIGS. 1 to 5 show for an application example the effect of uneven temperatures across the width.

- FIG. 6 shows in the upper picture a schematic view of a device 10 according to the invention for cooling a thin slab, a pre-strip or a belt 11.

- the belt 11 is guided laterally by adjustable side guides 12 and side guide means provided therefor.

- the side guides 12 are made laterally adjustable along the direction of the arrow 13.

- cooling elements 14, such as cooling nozzles are provided, which can be positioned at the location at which the highest temperature or high temperatures of the strip can be measured or expected, so that this area or these areas are cooled separately can be.

- a main cooling region 14a defined on the basis of the temperature distribution can be fixed and additionally cooled by means of a coolant, such as, for example, cooling water.

- the cooling water can be directed, for example, by means of hoses 15 to the nozzles 14, wherein the hoses 15 can be protected or shielded against the high ambient temperature.

- the device is shown in a side view.

- the belt is transported by means of the rollers and at the same time the belt is partially cooled by means of a coolant, such as cooling water or cooling air, at designated positions.

- a coolant such as cooling water or cooling air

- nozzles 14 are arranged above and below the belt so that it can be cooled both from below and / or from above.

- the coolant quantity depends on a target variable (eg the temperature distribution, target contour, flatness), or of other process parameters, such as the furnace drawing time, width, width reduction, etc., at the top and / or at the bottom individually is adjustable so that an optimized cooling of the corresponding band ranges can be done.

- a target variable eg the temperature distribution, target contour, flatness

- other process parameters such as the furnace drawing time, width, width reduction, etc.

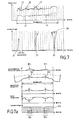

- the FIG. 7 shows in the upper picture a temperature distribution of a band, which is not distributed symmetrically. As can be seen, at or near the two edges, there are various wide regions of elevated temperature, with an area of elevated temperature also being found in the middle band region.

- the temperature profile behind the caster and / or behind the roughing stand and / or behind the furnace is shown in the upper curve 20 and the temperature profile behind the finishing line in the lower curve 21 is shown.

- the dot-dash lines 22, 23 are the desired or target values of the temperature distribution.

- Line 27 represents an average within a zone i.

- the arrangement of the nozzles is chosen. This is shown in the lower figure of FIG. 7 an array of nozzles at the locations where the temperature is excessive with respect to the setpoint.

- a nozzle 24 is arranged in the region of the left edge of the tape

- two nozzles 25 are arranged in the central region

- three nozzles 26 are provided in the region of the right edge of the tape.

- the amount of coolant 28 which is sprayed onto the belt can also be correspondingly distributed, so that a comparable coolant quantity distribution is present.

- FIG. 7 below shows a multi-zone cooling, in which the respective zones are individually adjustable for cooling.

- the Figure 7a for another example of use in the upper diagram, shows a distribution of the wave height or unevenness of a band as a function of the width of the band. In this case clearly two maxima 100,101 can be recognized.

- the second diagram from above the deformation of the rolling body of a work roll as a result of the belt cooling can be seen, the contour in the area the arrows 102,103 can detect a change of the roll gap, which can be seen at the positions of the maxima of the upper image.

- the third diagram from the top shows the specific rolling force as a function of the width, again showing maxima as a function of the width at the same point.

- the fourth diagram from the top shows a temperature distribution of a band that is not evenly distributed.

- FIG. 7a shows, for an alternative case study, schematically the operating principle of the invention, according to which a targeted strip cooling, see the lower diagram, is carried out at such locations, where a detected unevenness is detected, so that improved planarity is achieved behind the rolling line.

- the change of the flattening in the roll gap at the outlet stand or, if necessary, on several stands of a rolling train reduces or eliminates the unevenness.

- a trim of the temperature of the belt it is advantageous here, if the belt temperature tolerances are met.

- the Figure 7a shows in the lower diagram, the arrangement of the cooling nozzles 104 and thus a multi-zone cooling, in which the respective zones 105 are individually adjustable for cooling.

- An arrangement of individual nozzles in, for example, quarter wave range of the band is provided or possible.

- FIG. 8 shows a device 30 with an array of nozzles 31,32 for cooling a slab or a belt 33, wherein the nozzles 31,32 are provided both under the belt or the slab and over the belt or the slab. This allows the nozzles to add the belt or slab Spray on both sides with a cooling medium so that the strip or slab is cooled on both sides at the relevant points.

- the nozzles 31, 32 are advantageously arranged in rows, so that adjacent nozzles can also be arranged overlapping.

- the nozzles also each have their own supply line 34, by means of which the coolant, such as water, can be moved to the nozzle 31, 32 before it is applied to the belt by means of the nozzle.

- the nozzles 31, 32 can advantageously be arranged in a fixed manner, wherein the nozzles 31, 32 can be connected by means of a holding frame or frame, or the nozzles 31, 32 can be self-supporting, wherein the nozzles 31, 32 can also be connected to one another.

- the nozzles 31, 32 can also be positionable, so that they can be kept adjustable in their position across the width.

- the nozzles 31, 32 can also be arranged in groups or in pairs, for example in pairs symmetrically.

- the nozzles may also have different nozzle cross-sections, or a plurality of nozzles may be connected one behind the other in the material flow direction.

- a desired different coolant quantity distribution (“water crown”) can be represented, in which larger nozzles are used in the edge region of the nozzle beam than in the middle region and even smaller nozzles in the middle.

- the FIG. 9 schematically shows a device 40 for processing tapes, such as a hot strip mill.

- the device 40 has a slab furnace 41 and two scale scrubbers 42,43.

- a first roughing stand 44 and second roughing stand 45 are provided, wherein the first roughing stand 44 can be formed as a continuous scaffold and the second roughing stand 45 can be designed as a reversing scaffold.

- side guides 46 provided, such as in front of or behind the roughing stands and before the scissors 49 '.

- the rolling means 47 such as a finishing train, are provided before the belt is cooled and wound on a reel, not shown.

- devices 48 for influencing the temperature of the strip are provided with nozzles.

- thermo measuring devices 49 such as temperature scanners, can be provided, which can be arranged after at least one of the roughing stands 44, 45 and / or after the rolling device 47.

- the devices 48 for influencing the temperature of the belt can be provided on the side guides in front of the roughing stands, such as continuous or reversing stand, and / or on the side guides in front of the scissors or in front of the finishing train 47.

- devices 48 for influencing the temperature with nozzle arrangements possible and advantageous. This can also apply to a plate mill in which such devices 48 can be provided to influence the temperature at the individual stages from the furnace to the heavy plate stand.

- FIG. 9a schematically shows another embodiment of a device 40 for processing tapes, such as a hot strip mill.

- the device 40 has a slab furnace 41 and at least two scale scrubbers 42,43.

- a first roughing stand 44 and second roughing stand 45 are provided, wherein the first roughing stand 44 can be designed as a continuous scaffold and the second roughing stand 45 can also be designed as a reversing scaffold.

- side guides 46 are provided, such as in front of the roughing frames 44 and before the scissors 49 '.

- the rolling means 47 such as a finishing train, provided before the tape is wound on a reel, not shown.

- devices 48 for influencing the temperature of the strip are provided with nozzles.

- devices 48 for influencing the temperature of the strip may also be provided in the area of the finishing train 47 between individual stands.

- the devices for influencing the temperature 48 are advantageously provided on the side guides there.

- such devices can also be provided in the region of a pre-belt cooler 46 ', which can be arranged in front of the finishing train.

- a pre-belt cooler 46 ' which can be arranged in front of the finishing train.

- at least a part of the cooling device may comprise a belt zone cooling.

- temperature measuring devices 49 such as temperature scanners, can be provided, which can be arranged after at least one of the roughing stands 44, 45 and / or after the rolling device 47.

- the devices 48 for influencing the temperature of the belt can be provided on the side guides in front of the roughing stands, such as continuous or reversing stand, and / or on the side guides in front of the scissors or in front of the finishing train 47.

- devices 48 for influencing the temperature with nozzle arrangements possible and advantageous. This can also apply to a plate mill in which such devices 48 can be provided to influence the temperature at the individual stages from the furnace to the heavy plate stand.

- the Figures 10 and 10b each show a so-called CSP plant (Compact Strip Production) 50 with Vorgerüst and the FIGS. 10a and 10c in each case a CSP plant 60 without Vorgerüst.

- CSP plant Compact Strip Production

- the CSP plant 50 of the FIG. 10 has temperature measuring devices 51 disposed in front of the roller hearth furnace 50a and after the mold and further one located at the end of the finishing train with the rolling stands F1, F2, F3, F4, F5 and F6.

- the devices 52 for influencing the temperature with the nozzles for cooling the slab or the belt are advantageously before and / or after the roller hearth furnace after the mold and / or in front of the roughing stand R1 and / or after the roughing stand R1 and / or before the finishing train.

- the plant of FIG. 10b differs from the plants of FIGS. 10 and 10a merely in that further cooling devices 52 are still provided in the finishing train 53 between the rolling stands F1 and F2, wherein within the finishing train 53 also further cooling devices 52 between other rolling stands F1, ..., F6 could be provided.

- the CSP plant 60 of the FIG. 10a has temperature measuring devices 61, in front of the roller hearth furnace 60a after the mold and at the end of the finishing train with the rolling stands F1, F2, F3, F4, F5, F6 and F7.

- the devices 62 for influencing the temperature with the nozzles for cooling the belt are advantageously to be arranged before and / or after the roller hearth furnace after the mold and / or in front of the finishing train.

- the plant of FIG. 10c differs from the plant of FIG. 10a merely in that further cooling devices 62 are still provided in the finishing train 63 between the rolling stands F1 and F2 and in the cooling section 64, wherein within the finishing train 63 also further cooling devices 62, for example between other rolling stands F1, ..., F6 be provided could.

- a temperature scanner 61 is provided at the end of the cooling section.

- FIGS. 11, 11a . 11b and 11c each show an endless thin slab plant 70,80, in which the casting plant and the rolling mill are directly coupled together.

- a particularly short investment is achieved.

- the time for a temperature compensation from the solidification of the melt to rolling is very short. Therefore, the provision of devices according to the invention for cooling a strip in such systems is particularly preferred, because a temperature compensation in the width direction with uneven temperature distribution without cooling devices can not be achieved.

- Buffalo of the cooling devices for example in the form of slab zone cooling or on the side guides can counter this can be actively worked and an adjustment of the temperature across the width can be actively carried out in different zones of strip production.

- FIG. 11 and the FIG. 11b each show in the system 70 temperature measuring devices 71, after the casting machine 70a and the roughing stands V1, V2, V3 and / or after heating 71 a, such as a roller hearth furnace or an inductive heating, and / or after the finishing mill with the rolling stands F1, F2, F3, F4 and F5 are arranged.

- the devices 72 for influencing the temperature or for cooling with the nozzles for cooling the belt are advantageously within and / or after the casting machine, before and / or after heating, as well as before and / or in the finishing train 73 between rolling stands F1, ... F5 arranged.

- a cooling section 78 is provided for the band after the finishing line.

- FIG. 11a and the FIG. 11c show in the system 80 temperature measuring devices 81, which are arranged after the casting machine 83 and the furnace or holding furnace 84 or after the inductive heating 85 and / or after the finishing mill 86 with the rolling stands F1, F2, F3, F4, F5, F6 and F7 are.

- the devices 82 for influencing the temperature or for cooling with the nozzles for cooling the slabs or the belt are advantageously within and / or after the casting machine 83, before and / or after the heating 84 or 85, as well as before and / or within the Finished line 86 between roll stands F1, ... F7 arranged.

- an inductive or other heating 87 is optionally provided in the finishing train 86 and after the finishing train a cooling section 88 for the band.

- the Figures 12 and 12a each show a thin-strip casting mill, in which the casting plant 111 essentially consists of casting rolls 112.

- the temperature sensors or temperature scanners 113 are arranged to determine the temperature distribution of the tape.

- devices for belt zone cooling 114 are provided, which are provided at the beginning of the installation and / or before and / or after rolling stands 115 can.

- the rolling mill may consist of one or more rolling stands 115.

- a band heater 116 is provided, which can be provided after a leveler 118 or a driver 117. In such thin strip systems, it is so that the band contour can hardly be influenced.

- the rolling gap of the rolling stands must be adjusted according to the entry profile.

- the multiply-mentioned actuators of the band zone cooling or the special local cooling at the entrance of the rolling stands or before or between rolling stands to improve the band flatness are advantageous.

- a two-sided cooling is possible.

- even a one-sided cooling, as from above or from below, can be carried out with a thin band and with deliberately delimited effect of the cooling.

- Comparable can also be made for a heavy plate line, in which after leaving the slab from the furnace to the heavy plate stand and in the downstream cooling section, a temperature control similar to the above can be performed. Also, a temperature influence over the width of the strip can also be carried out in a non-ferrous hot strip plant.

- All applications serve the purpose of homogenizing the strip temperature across the width by suitable cooling of the slab or strip over the strip width and to improve or specifically influence the contour or flatness.

- a flat jet nozzle, a conical nozzle, an air-water multi-fluid nozzle or a nozzle, such as a tube or tube arrangement of a laminar belt cooling can be used for cooling individual zones. Different nozzles can be used to cool different zones. Also, combined nozzle devices may be provided.

- the nozzles or the cooling zones over the width can also have a uniform or uneven distance from each other.

- a pre-strip cooling for example, a segment cooling in a continuous casting plant, an interstage cooling, a descaling, a nip cooling, a belt top or belt bottom cooling behind a looper or a cooling line can be used for cooling with the aforementioned objective and the corresponding properties or a combination of the above listed cooling devices.

- the roll gap cooling can be carried out, for example, essentially shortly before or immediately before the roll gap, by cooling the roll and / or the strip or the strip surface.

- cooling can also be provided in the case of a cold rolling train, so that the band flatness can be influenced at least indirectly by the cooling.

- nozzles for cooling on width-adjustable tape guides and nozzles may be provided such that they are to be arranged individually. Also, viewed over the width of the tape, a plurality of nozzles are provided, in each case only the nozzles are driven and distribute coolant, which are needed for cooling. Overall, such a multi-zone cooling can be realized.

- the FIG. 13 schematically shows a thin slab plant 90 with a casting machine 91, a roller hearth furnace 92 or induction heating, a finishing mill 93 with rolling devices F1 to F6 and with temperature sensors 94 and slab or belt cooling devices 95.

- the control unit 96 controls the belt cooling devices 95 based on the data of the temperature sensors 94, Furthermore, input variables are used for the determination of the coolant distribution and coolant quantity and the control of the respective nozzles of the coolant aggregates: the casting thickness of the slab or of the strip, the pre-strip thickness, the width of the strip, the width reduction, the strip material, the furnace or the furnace type, for example identifiable by the furnace number, the transport speed, the measured temperatures across the width of the strip.

- the effectiveness of the cooling can be further assessed, such as the relationship between the heat transfer coefficient and the amount of coolant, such as the amount of water, see block 97.

- FIG. 14 schematically shows a thin slab plant 90 with a casting machine 91, a roller hearth furnace 92, a finishing mill 93 with roller devices F1 to F6 and with temperature sensors 94 and belt cooling devices 95.

- the control unit 96 controls the belt cooling devices 95 on the basis of the data of the temperature sensors 94 and / or Bandplanheitssensors 98 and / or the strip profile measuring sensor 119, wherein furthermore the input variables mentioned in the last section can be used for the determination of the coolant distribution and coolant quantity and the control of the respective nozzles of the coolant aggregates.

- the effectiveness of the cooling may be assessed, such as the relationship between the heat transfer coefficient and the amount of coolant, such as the amount of water, see block 97.

- the unevenness and / or the band contour ie the relationship of the contour and / or flatness change, and a necessary cooling amount and a necessary cooling distribution determined and taken into account.

- the flatness and the deviation from the target flatness can be determined, for example, optically or by means of a tensile stress distribution.

- the band contour can be measured by the profile measuring sensor and thus the deviation of the measured band contour from the target contour can be calculated.

- Control circuits can also be provided by means of which the set target values or target functions are regulated with the use of measured variables.

- a temperature control loop can be provided, by means of which a measured strip temperature distribution, for example, behind a rolling train and / or a cooling line is used to control the cooling zones in terms of their cooling amount and cooling amount distribution in order to achieve a largely homogeneous temperature distribution of the strip.

- the width of the belt is divided into cooling zones and the cooling zones is assigned a temperature.

- the cooling method evaluates the available data and determines, depending on the input variables and with the knowledge of the cooling effect, which nozzles are activated or deactivated and which coolant quantity is to be adjusted at which nozzle, so that a substantially homogeneous temperature distribution results.

- a control loop can be provided, by means of which the band flatness is included in order to alternatively reach the end by suitable coolant distribution as possible a flat band.

- control circuit which takes into account the band contour in order to come closer to the target band contour (for example a parabola) as a further alternative by means of suitable coolant distribution.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Metal Rolling (AREA)

- Control Of Metal Rolling (AREA)

- Continuous Casting (AREA)

Description

- Die Erfindung betrifft eine Vorrichtung zur Beeinflussung der Temperaturverteilung über der Breite insbesondere eines Bandes, insbesondere in einer Warmbandstraße, gemäß Anspruch 1.

- Beim Herstellen von Bändern, wie insbesondere bei Warmwalzanlage wird ein Band vom Ofen bis zum Haspel transportiert und über diese Strecke bearbeitet. Dabei spielt die Temperatur des Bandes und deren Temperaturverteilung beispielsweise über die Breite betrachtet eine entscheidende Rolle für die Bearbeitung und die daraus resultierende Bandqualität.

- Die Druckschrift

EP 0 136 921 A2 beschreibt ein Walzwerk zum Walzen von Metallband mit Kühlvorrichtungen, die oberhalb bzw. unterhalb des Bandes hinter den Walzgerüsten angeordnet sind. Zum Zuführen des Kühlmediums ist eine Anzahl von Düsen in Breitenrichtung des Bandes an einer entsprechenden Halterung in vorgegebener Position angeordnet. - Besonders wenn eine hohe Produktivität einer Anlage bzw. Warmbandstraße erreicht werden soll, ist der Ofen, wie beispielsweise ein Hubbalkenofen, oft der Produktionsengpass. Dies führt dann dazu, dass die Brammen zwar warm genug erwärmt sind, sie aber keine gleichmäßige Temperaturverteilung angenommen haben, weil sie nicht ausreichend lang im Ofen verblieben sind.

- Dadurch können Temperaturverteilungen entstehen, die über die Breite der Brammen betrachtet ungleichmäßig sind. Dadurch kann verursacht werden, dass die konventionellen Brammen bei Verlassen des Ofens eine ungleichmäßige Temperaturverteilung aufweisen. Dabei ist in der Regel die Oberfläche und auch die Brammenkante wärmer als die restliche Bramme. Bei einer anschließenden Walzung in einer Vorstraße wird das Temperaturprofil geändert und die absolute Bandkante kühlt sich durch Wärmestrahlung zur Seite und durch das Durchlaufen durch Zunderwäscher und Staucher zusätzlich ab, so dass vor einem Fertigverformen die Temperaturverteilung derart entsteht, dass die mittlere Temperatur über die Dicke betrachtet am Rand und zur Mitte abnimmt, wobei in der Nähe der Kante ein lokales Temperaturmaximum entsteht. Dabei können die wärmeren Bereiche etwa zwischen 80 und 150 mm von der Kante vorliegen, was sich insgesamt negativ auf die Bandkontur und Bandplanheit auswirkt. Durch die derart ungleichmäßige Temperaturverteilung wird beim nachfolgenden Walzprozess bewirkt, dass eine unterschiedliche Abplattung im Walzspalt an den verschiedenen Fertiggerüsten erzeugt wird, und sich auch ein unterschiedlicher Arbeitswalzenverschleiß sowie thermischer Crown über die Bandbreite einstellt. Resultat davon sind Profilanomalien, die bei der Weiterverarbeitung des Bandes störend sind und zu wenig maßhaltigen Bändern führt, was bezüglich im Hinblick auf die Qualität betrachtet wenig wünschenswert ist. Auch ist dies durch zusätzliche mechanische Profilstellglieder nicht vermeidbar, weil die Effekte sehr lokal sind.

- Neben den geometrischen Nachteilen können sich infolge der Temperaturunterschiede auch unterschiedliche Gefüge bzw. mechanische Bandeigenschaften über der Bandbreite ergeben.

- Neben einer ungleichförmigen Erwärmung von konventionellen Brammen im Ofen, sind diese auch mit ungleichförmigen Temperaturen hinter einer Dünnbrammenanlage zu beobachten. Gleichen sich die Temperaturunterschiede im nachfolgenden Ofen nicht vollständig aus, so können auch hier die zuvor geschilderten Nachteile wie Profilanomalien, Unplanheit und unterschiedliche mechanische Bandeigenschaften über der Bandbreite entstehen.

- Aufgabe der Erfindung ist es, eine Vorrichtung zu schaffen, welche eine verbesserte Verarbeitung von insbesondere Bändern in Warmbandstraßen erlaubt und eine höhere Produktqualität erzeugt.

- Erfindungsgemäß wird die Aufgabe bezüglich der Vorrichtung mit den Merkmalen von Anspruch 1 gelöst.

- Zur Festlegung der Kühlmittelverteilung ist es vorteilhaft, wenn die Breite des Bandes in Kühlzonen aufgeteilt ist, wobei für zumindest eine, vorteilhaft für alle Zonen eine Düse der Kühlvorrichtung vorsehbar oder angeordnet ist.

- Weiterhin ist es bei einem Ausführungsbeispiel zweckmäßig, wenn die Düsen paarweise und vorteilhaft symmetrisch und paarweise bezüglich der Mitte des Bandes angeordnet sind.

- Damit kein gesonderter Breitenverstellmechanismus benötigt wird, kann eine Breitenverstellung der Düsen bezüglich ihrer Düsenpositionen durch die Befestigung an den Brammen- oder Bandseitenführungen vorgesehen sein.

- Um flexibel die Breitenverstellung der Düsenpositionen durchführen zu können, ist eine separate Verstelleinrichtung auch für die rechte und linke Bandhälfte unabhängig voneinander einsetzbar.

- Auch ist es vorteilhaft, wenn die Düsen nebeneinander angeordnet sind, wobei jeder Kühlzone eine Düse zugeordnet ist.

- Dabei ist es zweckmäßig, wenn Düsen unterhalb und/oder oberhalb des Bandes angeordnet sind.

- Eine zielgerichtete Aktivierung der Düsen wird unterstützt durch zumindest einen Messsensor, welcher die Temperaturverteilung der Bramme bzw. des Bandes - über die Breite betrachtet - erfasst.

- Bei einem weiteren Ausführungsbeispiel ist es zweckmäßig, wenn weiterhin eine Steuereinheit vorgesehen ist, welche relevante Eingangsgrößen verarbeitet und die zu applizierende Kühlmittelmenge für die jeweilige Kühlzone und/oder die Kühlposition bestimmt und ansteuert.

- Vorteilhafte Weiterbildungen sind in den Unteransprüchen beschrieben.

- Nachstehend wird die Erfindung auf der Grundlage eines Ausführungsbeispiels anhand der Zeichnungen näher erläutert. Es zeigen:

- Fig. 1

- Darstellung einer Temperaturverteilung einer Bramme anhand von Fehlfarben;

- Fig. 2

- Darstellung einer Temperaturverteilung einer Bramme nach dem Walzen anhand von Fehlfarben;

- Fig. 3

- Darstellung einer Temperaturverteilung einer Bramme nach dem Walzen anhand von Fehlfarben;

- Fig. 4

- einen Verlauf der mittleren Bandtemperatur über die Breite des Bandes betrachtet;

- Fig. 5

- einen Temperaturverlauf, Walzkraft und Profilform über die Breite des Bandes betrachtet;

- Fig. 6

- Ansichten einer erfindungsgemäßen Vorrichtung;

- Fig. 7

- ein Diagramm zur Darstellung von Temperaturverlauf und Anordnung von Kühlzonen;

- Fig. 7a

- ein Diagramm zur Darstellung der Wechselwirkung zwischen Planheit, Temperaturverlauf und Ansteuerung von Kühldüsen;

- Fig. 8

- eine Ansicht einer erfindungsgemäßen Vorrichtung mit Kühldüsen;

- Fig. 9

- eine schematische Darstellung von möglichen Positionen einer Kühlvorrichtung und Temperatursensoren innerhalb einer Warmbandstraße;

- Fig. 9a

- eine schematische Darstellung von möglichen Positionen einer Kühlvorrichtung und Temperatursensoren innerhalb einer Warmbandstraße;

- Fig. 10

- eine schematische Darstellung einer CSP-Anlage mit möglichen Positionen einer Kühlvorrichtung und Temperaturmesssensoren;

- Fig. 10a

- eine schematische Darstellung einer CSP-Anlage mit möglichen Positionen einer Kühlvorrichtung und Temperaturmesssensoren;

- Fig. 10b

- eine schematische Darstellung einer CSP-Anlage mit möglichen Positionen einer Kühlvorrichtung und Temperaturmesssensoren;

- Fig. 10c

- eine schematische Darstellung einer CSP-Anlage mit möglichen Positionen einer Kühlvorrichtung und Temperaturmesssensoren;

- Fig. 11

- eine schematische Darstellung einer alternativen Dünnbrammenanlage mit möglichen Positionen einer Kühlvorrichtung und Temperaturmesssensoren;

- Fig. 11a

- eine schematische Darstellung einer alternativen Dünnbrammenanlage mit möglichen Positionen einer Kühlvorrichtung und Temperaturmesssensoren;

- Fig. 11 b

- eine schematische Darstellung einer alternativen Dünnbrammenanlage mit möglichen Positionen einer Kühlvorrichtung und Temperaturmesssensoren;

- Fig. 11c

- eine schematische Darstellung einer alternativen Dünnbrammenanlage mit möglichen Positionen einer Kühlvorrichtung und Temperaturmesssensoren;

- Fig. 12

- eine schematische Darstellung einer Dünnband-Gießwalzanlage mit möglichen Positionen von Kühlvorrichtungen und Temperaturmesssensoren;

- Fig. 12a

- eine schematische Darstellung einer Dünnband-Gießwalzanlage mit möglichen Positionen von Kühlvorrichtungen und Temperaturmesssensoren;

- Fig. 13

- eine schematische Darstellung einer Dünnbrammenanlage mit Steuereinheit zur Darstellung eines Verfahrens zur Kühlung eines Bandes und/oder einer Dünnbramme; und

- Fig. 14

- eine schematische Darstellung einer Dünnbrammenanlage mit Steuereinheit zur Darstellung eines Verfahrens zur Kühlung eines Bandes und/oder einer Dünnbramme.

- Die

Figur 1 zeigt eine Darstellung einer Hälfte einer Bramme 1 wobei mittels Fehlfarben eine Temperaturverteilung sichtbar gemacht wird, wobei die Temperatur umso wärmer ist, je heller die Farbe bzw. Graustufe ist. Die Bramme 1 ist beim Verlassen aus einem konventionellen Ofen einer Warmbandanlage bereits ungleichmäßig erwärmt, was auch auf eine zu kurze Ofenverweilzeit zurückzuführen ist, was Ergebnis einer hohen Ofenauslastung sein kann. Die Bramme 1 ist an der Oberfläche und am Rand 1 a bzw. an der Brammenkante 2 wärmer als beispielsweise im Kern 1 b, der dunkel dargestellt ist. Die Bramme 1 ist also nicht optimal durchgewärmt. - Bei der Walzung mittels einer Vorstraße ändert sich das Temperaturprofil der Bramme 1, so dass die gewalzten Brammen 1 beispielsweise ein Temperaturprofil erhalten, das dem in den

Figuren 2 und 3 entspricht. Die Bandkante 2 kühlt sich durch das Walzen weiter ab und es entsteht eine Warmzone 3, die der Bandkante 2 benachbart ist. In denFiguren 2 und 3 erkennt man die Temperaturverteilung an den Graustufen, wobei die Temperatur wieder umso geringer ist, je dunkler die Graustufe ist. - Die

Figur 4 zeigt einen Verlauf der mittleren Bandtemperatur als Funktion der Breite eines Vorbandes, wobei auch hier deutlich zu erkennen ist, das am Rand des Bands die Temperatur absinkt und nach innen auch eine geringere Temperatur vorliegt. In einer Zone dem Rand benachbart liegt die höchste mittlere Temperatur vor. - Die

Figur 5 zeigt in drei untereinander angeordneten Diagrammen einen Verlauf der mittleren Temperatur, eine Walzkraft und die Profilform als Funktion der Breite des Bandes bzw. der Bramme 1. Die obere Teilfigur zeigt den Verlauf der mittleren Temperatur als Funktion der Breite, wobei sich verschiedene Temperaturprofile 4,5 an verschiedenen Stellen der Warmbandstraße (Ofen, innerhalb der Fertigstraße) einstellen können. - Durch die abgesenkte Temperatur am Rand wird im Bereich des Temperaturmaximums nahe dem Rand eine reduzierte Walzkraft 6 verursacht, weil am Ort der höchsten Temperatur das Material auch in der Regel am weichsten ist.

- Dadurch ergibt sich eine ungleichmäßige Profilform (Bandkontur), wobei im Bereich der höchsten Temperatur eine Profilanomalie 8 mit geringerer Dicke und eine Schulter mit Wulst 9 entstehen. Überlagert wird dieser Temperatureffekt mit dem Effekt der Walzenbiegung bzw. dem Effekt der Stellglieder, welche eine Dickenabnahme von außen nach innen, siehe

Figur 7 , erzeugen. DieFiguren 1 bis 5 zeigen für ein Anwendungsbeispiel die Wirkung ungleichmäßiger Temperaturen über der Breite. - Die

Figur 6 zeigt im oberen Bild eine schematische Ansicht einer erfindungsgemäßen Vorrichtung 10 zum Kühlen einer Dünnbramme, eines Vorbandes oder eines Bandes 11. Das Band 11 wird seitlich von verstellbaren Seitenführungen 12 bzw. dazu vorgesehenen Seitenführungsmitteln geführt. Dazu sind die Seitenführungen 12 entlang der Pfeilrichtung 13 seitlich verstellbar ausgeführt. Zur Kühlung der Bramme oder des Bandes 11 sind weiterhin Kühlelemente 14, wie Kühldüsen vorgesehen, die an dem Ort positionierbar sind, an welchem die höchste Temperatur oder hohe Temperaturen des Bandes messbar sind oder erwartet werden, so dass dieser Bereich bzw. diese Bereiche gesondert gekühlt werden können. So kann ein aufgrund der Temperaturverteilung definierter Hauptkühlbereich 14a festgelegt werden und mittels eines Kühlmittels, wie beispielsweise Kühlwasser, zusätzlich gekühlt werden. Das Kühlwasser kann beispielsweise mittels Schläuchen 15 zu den Düsen 14 geleitet werden, wobei die Schläuche 15 gegen die hohe Umgebungstemperatur geschützt ausgebildet oder abgeschirmt werden können. Im unteren Bild ist die Vorrichtung in einer Seitenansicht gezeigt. Dabei wird das Band mittels der Rollen transportiert und gleichzeitig wird das Band mittels eines Kühlmittel, wie Kühlwasser oder Kühlluft, an dafür vorgesehenen Positionen partiell gekühlt. Vorteilhaft ist es, wenn die Kühlelemente, wie Düsen, im Bereich einer verstellbaren Seitenführung vorgesehen sind. Auch können statt Einzeldüsen eine oder mehrere Düsengruppe vorgesehen sein, so dass das Kühlmittel auch über einen breiteren Bereich verteilt auf das Band aufgebracht werden kann. - Weiterhin ist zu erkennen, dass Düsen 14 derart oberhalb und unterhalb des Bandes angeordnet sind, so dass sowohl von unten und/oder von oben gekühlt werden kann.

- Weiterhin ist es besonders vorteilhaft, wenn die Kühlmittelmenge abhängig von einer Zielgröße (z. B. der Temperaturverteilung, Zielkontur, Planheit), oder von anderen Prozessparametem, wie der Ofenziehzeit, Breite, Breitenreduktion etc. an der Oberseite und/oder an der Unterseite individuell einstellbar ist, damit eine optimierte Kühlung der entsprechenden Bandbereiche erfolgen kann.

- Sind die Temperaturverteilungen des Bandes über die Breite gesehen nicht immer reproduzierbar gleich, kann eine individuelle Verteilung der Düsen vorgesehen werden.

- Die

Figur 7 zeigt im oberen Bild eine Temperaturverteilung eines Bandes, die nicht symmetrisch verteilt ist. Wie zu erkennen ist, liegen an oder nahe den beiden Rändern verschieden.breite Bereiche erhöhter Temperatur vor, wobei im mittleren Bandbereich ebenfalls ein Bereich erhöhter Temperatur zu finden ist. Dabei ist das Temperaturprofil hinter der Gießmaschine und/oder hinter dem Vorgerüst und/oder hinter dem Ofen in der oberen Kurve 20 dargestellt und das Temperaturprofil hinter der Fertigstraße in der unteren Kurve 21 dargestellt. Weiterhin sind die strichpunktierten Linien 22, 23 die Soll- oder Zielwerte der Temperaturverteilung. Die Linie 27 stellt einen Mittelwert innerhalb einer Zone i dar. - Entsprechend der ungleichmäßig verteilten Temperaturmaxima über die Breite des Bandes betrachtet, wird die Anordnung der Düsen gewählt. Dazu zeigt die untere Figur der

Figur 7 eine Anordnung von Düsen an den Stellen, an welchen die Temperatur gegenüber dem Sollwert überhöht ist. So ist im Bereich des linken Bandrandes eine Düse 24 angeordnet, im mittleren Bereich sind zwei Düsen 25 angeordnet und im Bereich des rechten Bandrandes sind drei Düsen 26 vorgesehen. Statt der Anzahl der Düsen kann auch die Menge des Kühlmittels 28 entsprechend verteilt sein, das auf das Band gesprüht wird, so dass eine vergleichbare Kühlmittelmengenverteilung vorliegt. DieFigur 7 unten zeigt somit eine Vielzonenkühlung, bei der die jeweiligen Zonen zur Kühlung individuell einstellbar sind. - Die

Figur 7a zeigt für ein anderes Anwendungsbeispiel im oberen Diagramm eine Verteilung der Wellenhöhe oder Unplanheit eines Bandes als Funktion der Breite des Bandes. Dabei sind deutlich zwei Maxima 100,101 zu erkennen. In dem zweiten Diagramm von oben ist die Verformung des Walzkörpers einer Arbeitswalze in Folge der Bandkühlung zu erkennen, wobei die Kontur im Bereich der Pfeile 102,103 eine Veränderung des Walzspalts erkennen lässt, die an den Positionen der Maxima des oberen Bildes zu erkennen ist. Das dritte Diagramm von oben zeigt die spezifische Walzkraft als Funktion der Breite, wobei wiederum Maxima als Funktion der Breite an der gleichen Stelle zu erkennen sind. Das vierte Diagramm von oben zeigt eine Temperaturverteilung eines Bandes, die nicht gleichmäßig verteilt ist. Diese Figur zeigt für ein alternatives Fallbeispiel schematisch das Wirkprinzip der Erfindung, wonach an solchen Stellen eine gezielte Bandkühlung, siehe unteres Diagramm, vorgenommen wird, wo eine detektierte Unplanheit erfasst wird, so dass hinter der Walzstraße eine verbesserte Planheit erreicht wird. Durch die Kühlung des Bandes vor und/oder innerhalb der Walzstraße an spezifisch ausgewählten Bereichen über die Breite des Bandes verteilt, kann eine verbesserte Planheit des Bandes erzielt werden. Die Bandbereiche, die unplan sind, werden in der Regel und von Sonderfällen abgesehen gekühlt. Hierdurch stellen sich dort in Folge der geringeren Temperatur eine höhere Umformfestigkeit ein und damit eine erhöhte Walzkraft ein, wie es inFigur 7a im mittleren Diagramm zu erkennen ist. Die Änderung der Abplattung im Walzspalt am Auslaufgerüst oder ggfs. an mehreren Gerüsten einer Walzstraße vermindert oder beseitigt die Unplanheit. Bei einer Vertrimmung der Temperatur des Bandes ist es hier vorteilhaft, wenn die Bandtemperaturtoleranzen eingehalten werden. So ist es beispielsweise beim Walzen von austenitischem Edelstahl in weiten Bereichen möglich, die Bandtemperatur einzustellen bzw. zu vertrimmen, ohne die mechanischen Bandeigenschaften negativ zu beeinflussen. DieFigur 7a zeigt im unteren Diagramm die Anordnung der Kühldüsen 104 und somit eine Vielzonenkühlung, bei der die jeweiligen Zonen 105 zur Kühlung individuell einstellbar sind. Auch eine Anordnung von Einzeldüsen im beispielsweise Viertelwellenbereich des Bandes ist vorgesehen oder möglich. - Die

Figur 8 zeigt eine Vorrichtung 30 mit einer Anordnung von Düsen 31,32 zur Kühlung einer Bramme oder eines Bandes 33, wobei die Düsen 31,32 sowohl unter dem Band oder der Bramme als auch über dem Band oder der Bramme vorgesehen sind. Dadurch können die Düsen das Band oder die Bramme bei Bedarf beidseitig mit einem Kühlmedium besprühen, so dass das Band oder die Bramme beidseitig an den relevanten Stellen gekühlt wird. - Die Düsen 31,32 sind dazu vorteilhaft in Reihen angeordnet, so dass benachbarte Düsen auch überlappend angeordnet sein können. Die Düsen weisen dabei auch jeweils eine eigene Zuleitung 34 auf, mittels welcher das Kühlmittel, wie beispielsweise Wasser, an die Düse 31,32 verbracht werden kann, bevor es mittels der Düse auf das Band appliziert wird. Die Düsen 31,32 können vorteilhaft feststehend angeordnet sein, wobei die Düsen 31,32 mittels eines Halterahmens oder -gestells verbunden sein können oder die Düsen 31,32 können selbsttragend ausgebildet sein, wobei dabei die Düsen 31,32 auch miteinander verbunden sein können.

- Vorteilhaft können die Düsen 31,32 aber auch positionierbar sein, so dass sie in ihrer Lage über die Breite verstellbar gehalten werden können.

- Beispielsweise können die Düsen 31,32 auch in Gruppen angeordnet werden oder paarweise, wie beispielsweise auch paarweise symmetrisch.

- Die Düsen können auch unterschiedliche Düsenquerschnitte haben, oder mehrere Düsen können hintereinander in Materialflußrichtung geschaltet sein. Beispielsweise lässt sich so eine gewünschte unterschiedliche Kühlmittelmengenverteilung ("Wasser-crown") darstellen, bei der im Randbereich des Düsenbalkens größere Düsen eingesetzt werden als in dem mittleren Bereich und noch kleinere Düsen in der Mitte.

- Die

Figur 9 zeigt schematisch eine Vorrichtung 40 zur Bearbeitung von Bändern, wie beispielsweise eine Warmbreitbandstraße. Die Vorrichtung 40 weist einen Brammenofen 41 und zwei Zunderwäscher 42,43 auf. Weiterhin ist ein erstes Vorgerüst 44 und zweites Vorgerüst 45 vorgesehen, wobei das erste Vorgerüst 44 als Durchlaufgerüst ausgebildet sein kann und das zweite Vorgerüst 45 als Reversiergerüst ausgebildet sein kann. Weiterhin sind Seitenführungen 46 vorgesehen, wie beispielsweise vor oder hinter den Vorgerüsten und vor der Schere 49'. Am Ende der Straße sind die Walzeinrichtungen 47, wie eine Fertigstraße, vorgesehen bevor das Band gekühlt und auf einem nicht dargestellten Haspel aufgewickelt wird. Erfindungsgemäß sind Vorrichtungen 48 zur Beeinflussung der Temperatur des Bandes mit Düsen ausgestattet vorgesehen. Diese werden symmetrisch durch ein Rechteck mit einem Strich nach unten oder oben dargestellt. Diese können wie eingezeichnet vor und/oder nach den Vorgerüsten 44,45 und/oder vor und/oder nach der Schere 49' angeordnet sein. Darüber hinaus können Temperaturmessvorrichtungen 49, wie Temperaturscanner, vorgesehen sein, die nach zumindest einem der Vorgerüste 44,45 und/oder nach der Walzvorrichtung 47 angeordnet sein können. Die Vorrichtungen 48 zur Beeinflussung der Temperatur des Bandes können an den Seitenführungen vor den Vorgerüsten, wie Durchlauf- oder Reversiergerüst, versehen sein und/oder an den Seitenführungen vor der Schere oder vor der Fertigstraße 47. Weiterhin sind innerhalb der Fertiggerüste der Fertigstraße 47 Vorrichtungen 48 zur Beeinflussung der Temperatur mit Düsenanordnungen möglich und vorteilhaft. Dies kann entsprechend auch für eine Grobblechstraße gelten, bei welcher an den einzelnen Stufen vom Ofen bis zum Grobblechgerüst solche Vorrichtungen 48 zur Beeinflussung der Temperatur vorgesehen sein können. - Die

Figur 9a zeigt schematisch ein weiteres Ausführungsbeispiel einer Vorrichtung 40 zur Bearbeitung von Bändern, wie beispielsweise eine Warmbreitbandstraße. Die Vorrichtung 40 weist einen Brammenofen 41 und zumindest zwei Zunderwäscher 42,43 auf. Weiterhin ist ein erstes Vorgerüst 44 und zweites Vorgerüst 45 vorgesehen, wobei das erste Vorgerüst 44 als Durchlaufgerüst ausgebildet sein kann und das zweite Vorgerüst 45 auch als Reversiergerüst ausgebildet sein kann. Weiterhin sind Seitenführungen 46 vorgesehen, wie beispielsweise vor den Vorgerüsten 44 und vor der Schere 49'. Am Ende der Straße sind die Walzeinrichtungen 47, wie eine Fertigstraße, vorgesehen bevor das Band auf einem nicht dargestellten Haspel aufgewickelt wird. Erfindungsgemäß sind Vorrichtungen 48 zur Beeinflussung der Temperatur des Bandes mit Düsen ausgestattet vorgesehen. Diese können wie eingezeichnet vor und/oder nach den Vorgerüsten 44,45 und/oder vor und/oder nach der Schere angeordnet sein. Darüber hinaus können Vorrichtungen 48 zur Beeinflussung der Temperatur des Bandes auch im Bereich der Fertigstraße 47 zwischen einzelnen Gerüsten vorgesehen sein. Vorteilhaft sind die Vorrichtungen zur Beeinflussung der Temperatur 48 an den dortigen Seitenführungen vorgesehen. Weiterhin können solche Vorrichtungen auch im Bereich eines Vorbandkühlers 46' vorgesehen sein, der vor der Fertigstraße angeordnet sein kann. Dazu kann vorzugsweise zumindest ein Teil der Kühleinrichtung eine Bandzonenkühlung umfassen. - Darüber hinaus können Temperaturmessvorrichtungen 49, wie Temperaturscanner, vorgesehen sein, die nach zumindest einem der Vorgerüste 44,45 und/oder nach der Walzvorrichtung 47 angeordnet sein können. Die Vorrichtungen 48 zur Beeinflussung der Temperatur des Bandes können an den Seitenführungen vor den Vorgerüsten, wie Durchlauf- oder Reversiergerüst, versehen sein und/oder an den Seitenführungen vor der Schere oder vor der Fertigstraße 47. Weiterhin sind innerhalb der Fertiggerüste der Fertigstraße 47 Vorrichtungen 48 zur Beeinflussung der Temperatur mit Düsenanordnungen möglich und vorteilhaft. Dies kann entsprechend auch für eine Grobblechstraße gelten, bei welcher an den einzelnen Stufen vom Ofen bis zum Grobblechgerüst solche Vorrichtungen 48 zur Beeinflussung der Temperatur vorgesehen sein können.

- Die

Figuren 10 und10b zeigen jeweils eine so genannte CSP-Anlage (Compact Strip Produktion) 50 mit Vorgerüst und dieFiguren 10a und10c jeweils eine CSP-Anlage 60 ohne Vorgerüst. - Die CSP-Anlage 50 der

Figur 10 weist Temperaturmessvorrichtungen 51 auf, die vor dem Rollenherdofen 50a und nach der Kokille angeordnet ist und weiterhin eine, die am Ende der Fertigstraße mit den Walzgerüsten F1, F2, F3, F4, F5 und F6 angeordnet ist. Die Vorrichtungen 52 zur Beeinflussung der Temperatur mit den Düsen zum Kühlen der Bramme oder des Bandes sind vorteilhaft vor und/oder nach dem Rollenherdofen nach der Kokille und/oder vor dem Vorgerüst R1 und/oder nach dem Vorgerüst R1 und/oder vor der Fertigstraße anzuordnen. Die Anlage derFigur 10b unterscheidet sich von den Anlagen derFiguren 10 und 10a lediglich dadurch, dass weiterhin in der Fertigstraße 53 zwischen den Walzgerüsten F1 und F2 weitere Kühlvorrichtungen 52 vorgesehen sind, wobei innerhalb der Fertigstraße 53 auch noch weitere Kühlvorrichtungen 52 zwischen auch anderen Walzgerüsten F1, ... ,F6 vorgesehen sein könnten. - Die CSP-Anlage 60 der

Figur 10a weist Temperaturmessvorrichtungen 61 auf, vor dem Rollenherdofen 60a nach der Kokille und am Ende der Fertigstraße mit den Walzgerüsten F1, F2, F3, F4, F5, F6 und F7. Die Vorrichtungen 62 zur Beeinflussung der Temperatur mit den Düsen zum Kühlen des Bandes sind vorteilhaft vor und/oder nach dem Rollenherdofen nach der Kokille und/oder vor der Fertigstraße anzuordnen. Die Anlage derFigur 10c unterscheidet sich von der Anlage derFigur 10a lediglich dadurch, dass weiterhin in der Fertigstraße 63 zwischen den Walzgerüsten F1 und F2 und in der Kühlstrecke 64 weitere Kühlvorrichtungen 62 vorgesehen sind, wobei innerhalb der Fertigstraße 63 auch noch weitere Kühlvorrichtungen 62 beispielsweise zwischen auch anderen Walzgerüsten F1, ... ,F6 vorgesehen sein könnten. Weiterhin ist ein Temperaturscanner 61 am Ende der Kühlstrecke vorgesehen. - Die

Figuren 11, 11a ,11b und 11c zeigen jeweils eine Endlos-DünnbrammenAnlage 70,80, bei welchen die Gießanlage und das Walzwerk direkt miteinander gekoppelt sind. Somit wird eine besonders kurze Anlage erreicht. Bei solchen Anlagen ist die Zeit für einen Temperaturausgleich von der Erstarrung der Schmelze bis zum Walzen sehr kurz. Daher ist die Vorsehung von erfindungsgemäßen Vorrichtungen zur Kühlung eines Bandes bei solchen Anlagen besonders bevorzugt, weil ein Temperaturausgleich in Breitenrichtung bei ungleichmäßiger Temperaturverteilung ohne Kühlvorrichtungen nicht erreicht werden kann. Durch die Vorsehung der Kühlvorrichtungen beispielsweise in Form einer Brammenzonenkühlung oder an den Seitenführungen kann dem entgegen gewirkt werden und es kann aktiv eine Angleichung der Temperatur über die Breite in verschiedenen Zonen der Bandherstellung durchgeführt werden. - Die

Figur 11 und dieFigur 11b zeigen jeweils in der Anlage 70 Temperaturmessvorrichtungen 71, die nach der Gießmaschine 70a und den Vorgerüsten V1, V2, V3 und/oder nach Heizung 71 a, wie einem Rollenherdofen bzw. einer induktiven Heizung, und/oder nach der Fertigstraße mit den Walzgerüsten F1, F2, F3, F4 und F5 angeordnet sind. Die Vorrichtungen 72 zur Beeinflussung der Temperatur bzw. zur Kühlung mit den Düsen zum Kühlen des Bandes sind vorteilhaft innerhalb und/oder nach der Gießmaschine, vor und/oder nach der Heizung, sowie vor und/oder auch in der Fertigstraße 73 zwischen Walzengerüsten F1,... F5 angeordnet. Weiterhin ist nach der Fertigstraße eine Kühlstrecke 78 für das Band vorgesehen. - Die

Figur 11a und dieFigur 11c zeigen in der Anlage 80 Temperaturmessvorrichtungen 81, die nach der Gießmaschine 83 und dem Ofen oder Halteofen 84 bzw. nach der induktiven Heizung 85 und/oder nach der Fertigstraße 86 mit den Walzgerüsten F1, F2, F3, F4, F5, F6 und F7 angeordnet sind. Die Vorrichtungen 82 zur Beeinflussung der Temperatur bzw. zur Kühlung mit den Düsen zum Kühlen der Brammen oder des Bandes sind vorteilhaft innerhalb und/oder nach der Gießmaschine 83, vor und/oder nach der Heizung 84 oder 85, sowie vor und/oder innerhalb der Fertigstraße 86 zwischen Walzengerüsten F1,... F7 angeordnet. Weiterhin ist in der Fertigstraße 86 gegebenenfalls auch eine induktive oder sonstige Heizung 87 vorgesehen und nach der Fertigstraße eine Kühlstrecke 88 für das Band. - Die

Figuren 12 und 12a zeigen jeweils eine Dünnband-Gießwalzanlage, bei welcher die Gießanlage 111 im Wesentlichen aus Gießrollen 112 besteht. Entlang der Bandführung sind die Temperatursensoren oder Temperaturscanner 113 angeordnet zur Ermittlung der Temperaturverteilung des Bandes. Weiterhin sind Vorrichtungen zur Bandzonenkühlung 114 vorgesehen, die zu Beginn der Anlage und/oder vor und/oder nach Walzgerüsten 115 vorgesehen werden können. Die Walzanlage kann aus einem oder mehreren Walzgerüsten 115 bestehen. Weiterhin ist eine Bandheizung 116 vorgesehen, welche nach einem Leveller 118 oder einem Treiber 117 vorgesehen werden kann. Bei solchen Dünnbandanlagen ist es so, dass die Bandkontur kaum noch beeinflusst werden kann. Der Walzspalt der Walzgerüste muss sich entsprechend dem Eingangsprofil anpassen. Entsprechend sind die mehrfach erwähnten Stellglieder der Bandzonenkühlung bzw. der speziellen lokalen Kühlung am Eingang der Walzgerüste bzw. davor oder auch zwischen Walzgerüsten zur Verbesserung der Bandplanheit vorteilhaft. Dabei ist beispielsweise eine beidseitige Kühlung möglich. Weiterhin kann bei einem dünnen Band und bei gezielt abgegrenzter Wirkung der Kühlung auch nur eine einseitige Kühlung, wie von oben oder von unten, vorgenommen werden. - Vergleichbares kann auch für eine Grobblechstraße vorgenommen werden, bei der nach Verlassen der Bramme aus dem Ofen bis zum Grobblechgerüst und in der dahinter angeordneten Kühlstrecke eine Temperaturbeeinflussung ähnlich dem oben Ausgeführten durchgeführt werden kann. Auch kann eine Temperaturbeeinflussung über die Breite des Bandes auch bei einer Nichteisen-Warmbandanlage durchgeführt werden.

- Alle Anwendungsformen dienen dem Ziel, durch geeignete Kühlung der Bramme oder des Bandes über der Bandbreite die Bandtemperatur über der Breite zu homogenisieren sowie die Kontur oder die Planheit zu verbessern oder gezielt zu beeinflussen.

- Erfindungsgemäß kann zur Kühlung einzelner Zonen eine Flachstrahldüse, eine Kegeldüse, eine Luft-Wasser-Mehrstoffdüse oder eine Düse, wie ein Rohr oder Röhrchenanordnung einer laminaren Bandkühlung eingesetzt werden. Dabei können verschiedene Düsen eingesetzt werden um unterschiedliche Zonen zu kühlen. Auch können kombinierte Düsenvorrichtungen vorgesehen sein.

- Die Düsen bzw. die Kühlzonen über der Breite können dabei auch einen gleichmäßigen oder ungleichmäßigen Abstand zueinander haben.

- Zur Kühlung mit dem zuvor genannten Ziel und den entsprechenden Eigenschaften kann beispielsweise eine Vorbandkühlung, eine Segmentkühlung in einer Stranggußanlage, eine Zwischengerüstkühlung, eine Entzunderung, eine Walzspaltkühlung, eine Bandober- oder Bandunterseitenkühlung hinter einem Looper oder eine Kühlstrecke verwendbar sein oder auch eine Kombination der oben aufgeführten Kühlvorrichtungen. Dabei kann die Walzspaltkühlung beispielsweise im Wesentlichen kurz oder unmittelbar vor dem Walzspalt durchgeführt werden, indem die Walze und/oder das Band oder die Bandoberfläche gekühlt wird.

- Weiterhin kann auch bei einer Kaltwalzstraße eine Kühlung vorgesehen werden, so dass durch die Kühlung die Bandplanheit zumindest indirekt beeinflussbar ist.

- Neben einer Anordnung von Düsen zur Kühlung an in der Breite verstellbaren Bandführungen können auch Düsen derart vorgesehen sein, dass sie individuell anzuordnen sind. Auch kann über die Breite des Bandes betrachtet eine Vielzahl von Düsen vorgesehen sind, wobei jeweils nur die Düsen angesteuert werden und Kühlmittel verteilen, die zur Kühlung benötigt werden. Insgesamt kann so eine Vielzonenkühlung realisiert werden.

- Die

Figur 13 zeigt schematisch eine Dünnbrammenanlage 90 mit einer Gießmaschine 91, einem Rollenherdofen 92 oder Induktionsheizung, einer Fertigstraße 93 mit Walzeneinrichtungen F1 bis F6 und mit Temperatursensoren 94 und Brammen- oder Bandkühlvorrichtungen 95. Die Steuereinheit 96 steuert die Bandkühlvorrichtungen 95 anhand der Daten der Temperatursensoren 94, wobei weiterhin Eingangsgrößen für die Bestimmung der Kühlmittelverteilung und Kühlmittelmenge und der Ansteuerung der jeweiligen Düsen der Kühlmittelaggregate herangezogen werden: die Gießdicke der Bramme oder des Bandes, die Vorbanddicke, die Breite des Bandes, die Breitenreduktion, das Bandmaterial, der Ofen bzw. der Ofentyp, beispielsweise identifizierbar über die Ofennummer, die Transportgeschwindigkeit, die gemessenen Temperaturen über die Breite des Bandes betrachtet. Hinter der Kühlung, zum Beispiel hinter der Fertigstraße oder an einer andern Position kann weiterhin die Wirksamkeit der Kühlung beurteilt werden, wie beispielsweise auch über den Zusammenhang zwischen der Wärmeübergangszahl und der Kühlmittelmenge, wie beispielsweise der Wassermenge, siehe Block 97. - Die

Figur 14 zeigt schematisch eine Dünnbrammenanlage 90 mit einer Gießmaschine 91, einem Rollenherdofen 92, einer Fertigstraße 93 mit Walzeneinrichtungen F1 bis F6 und mit Temperatursensoren 94 und Bandkühlvorrichtungen 95. Die Steuereinheit 96 steuert die Bandkühlvorrichtungen 95 anhand der Daten der Temperatursensoren 94 und/oder des Bandplanheitssensors 98 und/oder des Bandprofilmesssensors 119, wobei weiterhin die im letzten Abschnitt genannten Eingangsgrößen für die Bestimmung der Kühlmittelverteilung und Kühlmittelmenge und der Ansteuerung der jeweiligen Düsen der Kühlmittelaggregate herangezogen werden können. Hinter der Fertigstraße oder an einer anderen Position kann weiterhin die Wirksamkeit der Kühlung beurteilt werden, wie beispielsweise auch über den Zusammenhang zwischen der Wärmeübergangszahl und der Kühlmittelmenge, wie beispielsweise der Wassermenge, siehe Block 97. Darüber hinaus wird in Block 99 die Unplanheit und/oder die Bandkontur, also der Zusammenhang der Kontur- oder/und Planheitsänderung, und einer notwendigen Kühlmenge und einer notwendigen Kühlverteilung ermittelt und berücksichtigt. Dabei kann die Bandplanheit und die Abweichung von der Ziel-Planheit beispielsweise optisch oder über eine Zugspannungsverteilung ermittelt werden. Weiterhin ist die Bandkontur von dem Profilmesssensor messbar und so die Abweichung der gemessenen Bandkontur von der Zielkontur errechenbar. - Dabei kann nicht nur ein lernendes, adaptives, Preset-Modell zur Festlegung der Wassermenge und deren Verteilung angenommen werden, sondern es können auch Regelkreise vorgesehen sein, mittels welchen die eingestellten Zielwerte bzw. Zielfunktionen mit dem Einsatz von Messgrößen geregelt werden. Beispielsweise kann ein Temperaturregelkreis vorgesehen sein, mittels welchem eine gemessene Bandtemperaturverteilung beispielsweise hinter einer Walzstraße und/oder einer Kühlstrecke verwendet wird, um die Kühlzonen hinsichtlich ihrer Kühlmenge und Kühlmengenverteilung anzusteuern, um eine weitestgehend homogene Temperaturverteilung des Bandes zu erreichen.

- Bei der Berechnung der Temperaturen des Bandes und der Wärmeströme zur Bestimmung der Kühlmedienmenge und -verteilung kann weiterhin auch ein Verfahren verwendet werden, welches die Wärmeströme innerhalb der Bänder bzw. Brammen berücksichtigt. Auch kann bei diesem Verfahren berücksichtigt werden, wie wirksam bzw. effektiv die Kühlung ist.

- Aus den Daten der Temperatursensoren bzw. Temperaturscannem - der Temperatur über die Breite betrachtet, wird die Breite des Bandes in Kühlzonen unterteilt und den Kühlzonen wird eine Temperatur zugeordnet. Das Kühlverfahren wertet die zur Verfügung stehenden Daten aus und ermittelt in Abhängigkeit der Eingangsgrößen und mit der Kenntnis der Kühlwirkung, welche Düsen aktiviert bzw. deaktiviert werden und welche Kühlmittelmenge an welcher Düse einzustellen ist, damit sich eine im Wesentlichen homogene Temperaturverteilung resultiert.

- Darüber hinaus kann ein Regelkreis vorgesehen werden, mittels welchem die Bandplanheit mit einbezogen wird, um alternativ am Ende durch geeignete Kühlmittelverteilung ein möglichst planes Band zu erreichen.

- Zusätzlich kann auch ein Regelkreis vorgesehen werden, der die Bandkontur berücksichtigt, um als weitere Alternative durch geeignete Kühlmittelverteilung der Zielbandkontur (z. B. einer Parabel) näher zu kommen.

-

- 1

- Bramme

- 1a

- Rand

- 1 b

- Kern

- 2

- Bandkante

- 3

- Warmzone

- 4

- Temperaturprofil

- 5

- Temperaturprofil

- 6

- Walzkraft

- 7

- Dickenabnahme

- 8

- Profilanomalie

- 9

- Wulst

- 10

- Vorrichtung zum Kühlen

- 11

- Dünnbramme, Vorband oder Band

- 12

- Seitenführung

- 13

- Richtung

- 14

- Kühlelement, wie Düse

- 14a

- Hauptkühlbereich

- 15

- Schlauch

- 16

- Rolle

- 20

- Kurve

- 21

- Kurve

- 22

- Linie

- 23

- Linie

- 24

- Düse

- 25

- Düsen

- 26

- Düsen

- 27

- Mittelwert der Temperatur einer Zone

- 28

- Kühlmittelmenge

- 30

- Vorrichtung

- 31

- Düsen, Düsenstrahl

- 32

- Düsen, Düsenstrahl

- 33

- Band, Bramme oder Vorband

- 34

- Zuleitung

- 40

- Vorrichtung

- 41

- Brammenofen

- 42

- Zunderwäscher

- 43

- Zunderwäscher

- 44

- Vorgerüst

- 45

- Vorgerüst

- 46

- Seitenführung

- 46'

- Vorbandkühler

- 47

- Walzeneinrichtung, Fertigstraße

- 48

- Vorrichtung zur Beeinflussung der Temperatur

- 49

- Temperaturmessvorrichtung

- 49'

- Schere

- 50

- CSP-Anlage

- 50a

- Rollenherdofen

- 51

- Temperaturmessvorrichtung

- 52

- Vorrichtung zur Beeinflussung der Temperatur

- 53

- Fertigstraße

- 60

- CSP-Anlage

- 60a

- Rollenherdofen

- 61

- Temperaturmessvorrichtung

- 62

- Vorrichtung zur Beeinflussung der Temperatur

- 63

- Fertigstraße

- 64

- Kühlstrecke

- 70

- Dünnbrammenanlage

- 70a

- Gießmaschine

- 71

- Temperaturmessvorrichtung

- 71a

- Heizung

- 72

- Vorrichtung zur Beeinflussung der Temperatur

- 73

- Fertigstraße

- 78

- Kühlstrecke

- 80

- Dünnbrammenanlage

- 81

- Temperaturmessvorrichtung

- 82

- Vorrichtung zur Beeinflussung der Temperatur

- 83

- Gießmaschine

- 84

- Halteofen

- 85

- Heizung

- 86

- Fertigstraße

- 87

- Heizung

- 88

- Kühlstrecke

- 90

- Dünnbrammenanlage

- 91

- Gießmaschine

- 92

- Rollenherdofen

- 93

- Fertigstraße

- 94

- Temperatursensoren

- 95

- Bandkühlvorrichtung

- 96

- Steuereinheit

- 97

- Block zur Steuerung

- 98

- Bandplanheitssensor

- 99

- Block zur Steuerung

- 100

- Maximum in der Wellenhöhe bzw. der Bandplanheit

- 101

- Maximum in der Wellenhöhe bzw. der Bandplanheit

- 102

- Verformung im Bereich der Pfeile

- 103

- Verformung im Bereich der Pfeile

- 104

- Düsen

- 105

- Zonen

- 111

- Gießanlage

- 112

- Gießrolle

- 113

- Temperatursensor, Temperaturscanner

- 114

- Bandzonenkühlung, Vorrichtung zur Beeinflussung der Temperatur

- 115

- Walzgerüst

- 116

- Bandheizung

- 117

- Treiber

- 118

- Leveller

- 119

- Bandprofilmesssenor

Claims (18)

- Vorrichtung zur Beeinflussung der Temperaturverteilung über die Breite einer Bramme oder eines Bandes (33), insbesondere in einer ein- oder mehrgerüstigen Warmwalzanlage, wobei zumindest eine Kühlvorrichtung vorgesehen ist mit Düsen (14) zur Aufbringung eines Kühlmittels auf die Bramme oder auf das Band (33), wobei die Düsen (14) über die Breite verteilt angeordnet und/oder angesteuert werden,

dadurch gekennzeichnet,

dass zumindest eine der Düsen (14) in ihrer Position bezüglich der Breite der Bramme oder des Bandes (33) einstellbar ist, und dass :- die Düsen (14) an dem Ort positionierbar sind, an welchem eine erhöhte Temperatur der Bramme oder des Bandes (33) ermittelbar ist, zum Applizieren des Kühlmittels; oder- abhängig von einem beobachteten Bandplanheitszustand ein Kühlmittel derart gesteuert appliziert werden kann, dass die Unplanheit reduziert oder beseitigt wird; oder- abhängig von einer gemessenen Bandkontur ein Kühlmittel so gesteuert appliziert werden kann, dass die Bandkontur einer gewünschten Zielkontur näher kommt. - Vorrichtung nach Anspruch 1,

dadurch gekennzeichnet,

dass zumindest ein Messsensor (51) vorhanden ist, welcher die Temperaturverteilung einer Bramme oder eines Bandes - über die Breite der Bramme oder des Bandes betrachtet - erfasst, so dass abhängig von dem Sensorsignal die Düse der Kühlvorrichtung ansteuerbar ist. - Vorrichtung nach Anspruch 1,

dadurch gekennzeichnet,

dass zumindest ein Messsensor (98) vorhanden ist, welcher die Unplanheit eines Bandes - über die Breite des Bandes betrachtet - erfasst, insbesondere hinter der Walzstraße, so dass abhängig von dem Signal des Sensors die zu aktivierenden Düsen auswählbar sind. - Vorrichtung nach Anspruch 1,

dadurch gekennzeichnet,

dass zumindest ein Messsensor (119) vorhanden ist, welcher die Bandkontur - über der Breite des Bandes betrachtet - erfasst, insbesondere hinter der Walzstraße, so das abhängig von dem Signal des Sensors, die zu aktivierenden Düsen oder Zonen der Kühleinrichtung auswählbar sind. - Vorrichtung nach Anspruch 1, 2,3 oder 4,

dadurch gekennzeichnet,

dass die Breite der Bramme oder des Bandes (33) in Kühlzonen aufgeteilt ist, wobei für zumindest eine, vorteilhaft für mehrere oder für alle Zonen jeweils zumindest eine Düse (14) der Kühlvorrichtung vorsehbar oder vorgesehen ist. - Vorrichtung nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

dass die Düsen (14) paarweise und vorteilhaft symmetrisch und paarweise bezüglich der Mitte des Bandes (33) angeordnet sind. - Vorrichtung nach Anspruch 6,

dadurch gekennzeichnet,

dass die Breitenverstellung der Düsen oder der Düsenposition durch eine Befestigung an einer Brammen- oder Bandseitenführung erfolgt. - Vorrichtung nach Anspruch 6,

dadurch gekennzeichnet,

dass die Breitenverstellung der Düsen oder der Düsenposition mittels einer Verstelleinrichtung für die rechte und/oder linke Brammen- oder Bandhälfte unabhängig von einander erfolgt. - Vorrichtung nach Anspruch 8,

dadurch gekennzeichnet,

dass die Verstelleinrichtungen jeweils separat sind. - Vorrichtung nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

dass die Düsen (14) nebeneinander angeordnet sind, wobei vorzugsweise jeder Kühlzone zumindest eine Düse (14) oder mehreren Kühlzonen zumindest eine Düse zugeordnet ist. - Vorrichtung nach Anspruch 10,

dadurch gekennzeichnet,

dass die Düsen oder die Kühlzonen über der Breite einen gleichmäßigen oder ungleichmäßigen Abstand zueinander haben. - Vorrichtung nach Anspruch 10,

dadurch gekennzeichnet,

dass die Düsenformen oder Düsentypen über der Breite bezüglich Kühlmittelmenge und/oder Spritzbild unterschiedlich ausgebildet sind. - Vorrichtung nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

dass Düsen (14) unterhalb und/oder oberhalb des Bandes angeordnet sind. - Vorrichtung nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

dass weiterhin eine Steuereinheit (96) vorgesehen ist, welche relevante Eingangsgrößen verarbeitet und die zu applizierende Kühlmittelmenge für die jeweilige Kühlzone und/oder die Kühlposition bestimmt und ansteuert. - Vorrichtung nach Anspruch 14,

dadurch gekennzeichnet,

dass ein Regelkreis vorgesehen ist, welcher abhängig von der gemessenen Temperaturverteilung des Bandes oder der Bramme die zur Kühlung heranzuziehenden Düsen ansteuert. - Vorrichtung nach Anspruch 14,

dadurch gekennzeichnet,

dass ein Regelkreis vorgesehen ist, welcher abhängig von der gemessenen Bandunplanheit vor der letzten Umformung derart kühlt, dass sich die Bandplanheit nach der letzten Umformung verbessert. - Vorrichtung nach Anspruch 14,

dadurch gekennzeichnet,

dass ein Regelkreis vorgesehen ist, welcher abhängig von der gemessenen Bandkontur das Walzgut vor der letzten Umformung derart kühlt, dass die Bandkontur der gewünschten Zielkontur näher kommt. - Verwendung einer Kühlvorrichtung nach zumindest einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

dass die Vorrichtung angeordnet ist zur Temperaturvergleichmäßigung über der Breite oder zur Kontur- oder Planheitsverbesserung an zumindest einer der folgenden Einrichtungen einer Walzstraße:i. Segmentkühlung in einer Stranggießanlage,ii. Dünnbrammenkühlung hinter einer Strangießanlage,iii. Kühlung eines Gießbandes hinter der Gießanlage,iv. Vorbandkühlung in einer konventionellen Warmbandstraße,v. Zwischengerüstkühlung,vi. Walzspaltkühlung,vii. Kühlstrecke,viii. Seitenführung vor und/oder hinter einem Vorgerüst und/oder einem Fertiggerüst,ix oder einer diesbezüglichen Kombination.

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102007025287 | 2007-05-30 | ||

| DE102007026578 | 2007-06-08 | ||

| DE102007053523A DE102007053523A1 (de) | 2007-05-30 | 2007-11-09 | Vorrichtung zur Beeinflussung der Temperaturverteilung über der Breite |

| PCT/EP2008/002643 WO2008145222A1 (de) | 2007-05-30 | 2008-04-03 | Vorrichtung zur beeinflussung der temperaturverteilung über der breite |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP2155411A1 EP2155411A1 (de) | 2010-02-24 |

| EP2155411B1 true EP2155411B1 (de) | 2013-01-23 |

Family

ID=39917502

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP08734984A Revoked EP2155411B1 (de) | 2007-05-30 | 2008-04-03 | Vorrichtung zur beeinflussung der temperaturverteilung über der breite |

Country Status (11)

| Country | Link |

|---|---|