EP1568811B1 - Verfahren zum Glätten des Schiffchenfadens und/oder Nadelfadens einer Stickmaschine - Google Patents

Verfahren zum Glätten des Schiffchenfadens und/oder Nadelfadens einer Stickmaschine Download PDFInfo

- Publication number

- EP1568811B1 EP1568811B1 EP05405013A EP05405013A EP1568811B1 EP 1568811 B1 EP1568811 B1 EP 1568811B1 EP 05405013 A EP05405013 A EP 05405013A EP 05405013 A EP05405013 A EP 05405013A EP 1568811 B1 EP1568811 B1 EP 1568811B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- thread

- shuttle

- smoothing

- needle

- embroidery machine

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000009499 grossing Methods 0.000 title claims abstract description 41

- 238000000034 method Methods 0.000 title claims description 20

- 238000010438 heat treatment Methods 0.000 claims abstract description 16

- 238000009956 embroidering Methods 0.000 claims description 11

- 230000001678 irradiating effect Effects 0.000 claims description 2

- 230000000694 effects Effects 0.000 description 3

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 3

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- 238000001035 drying Methods 0.000 description 2

- 238000003780 insertion Methods 0.000 description 2

- 230000037431 insertion Effects 0.000 description 2

- 238000010409 ironing Methods 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 239000003973 paint Substances 0.000 description 2

- 238000004804 winding Methods 0.000 description 2

- 239000003086 colorant Substances 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000004043 dyeing Methods 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 239000004744 fabric Substances 0.000 description 1

- 238000005429 filling process Methods 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 238000009736 wetting Methods 0.000 description 1

Images

Classifications

-

- D—TEXTILES; PAPER

- D05—SEWING; EMBROIDERING; TUFTING

- D05C—EMBROIDERING; TUFTING

- D05C11/00—Devices for guiding, feeding, handling, or treating the threads in embroidering machines; Machine needles; Operating or control mechanisms therefor

- D05C11/18—Shuttles ; Shuttle holders; Shuttle driving arrangements

-

- D—TEXTILES; PAPER

- D05—SEWING; EMBROIDERING; TUFTING

- D05C—EMBROIDERING; TUFTING

- D05C11/00—Devices for guiding, feeding, handling, or treating the threads in embroidering machines; Machine needles; Operating or control mechanisms therefor

- D05C11/24—Devices for guiding, feeding, handling, or treating the threads in embroidering machines; Machine needles; Operating or control mechanisms therefor incorporating devices for dyeing or impregnating the threads

-

- D—TEXTILES; PAPER

- D05—SEWING; EMBROIDERING; TUFTING

- D05C—EMBROIDERING; TUFTING

- D05C13/00—Auxiliary devices incorporated in embroidering machines, not otherwise provided for; Ancillary apparatus for use with embroidering machines

- D05C13/06—Apparatus for filling or threading shuttles

Definitions

- the invention relates to a method for smoothing the shuttle thread and / or needle thread of an embroidery machine.

- FIG. 1 shows a boat 11 which has been refilled by hand and from which the section of the shuttle thread 13 required for embroidering projects.

- FIG. 2 shows a small boat 11 mechanically replenished with one of the previous methods. It can be seen that the section of the shuttle thread 13 projecting out of the opening 12 of the shuttle 11 is strongly curled. This has its cause in that, as Figure 3 shows, for winding the reel 15 of the thread beginning was wound on a polygonal mandrel 17. After stripping the bobbin 15 from the mandrel 17, therefore, a first length of the shuttle thread 13 is curled. While during manual filling of the boat the projecting from the shuttle thread section is smoothed with your fingers (Fig. 1), no such smoothing takes place in the known filling machines (Fig. 2).

- DE 129 744 proposed wetting the needle threads on their way from the bobbins to the needles with water or soapy water, thereby achieving increased strength.

- DE 199 676 taught that the needle thread was temporarily immersed in one of several paint containers and then passed over a heating tube to dry the needle thread. This was to achieve the goal of using a single needle thread to embroider a variety of shades.

- a similar dyeing device is also described in CH 144 540, which also refers to a problem of such devices, which consists in the fact that the paint container replacement must be carried out in good time so that no false colors occur in the pattern of embroidery. Further problems arise from color deposits on the heating tube, which hinder the drying. The above-mentioned disadvantages may well be the reason why the described methods are not used in practice.

- the length of shuttle thread required for embroidering should be smoothed.

- the stated object is achieved in the shuttle thread in that a shuttle thread length required for the stitching is subjected to a heat treatment.

- a smoothing of this shuttle thread length is effected, so that a secure embroidering of the shuttle thread is possible.

- the effect of the heat treatment is therefore similar to ironing cloth with an iron. One could therefore also speak of "ironing" the thread.

- the smoothing of the shuttle thread takes place after filling the shuttle.

- This process can take place in the Schiffchen Anlagen and thus represent part of the filling process.

- This has the advantage that no separate treatment of the bobbins is necessary. This achieves a further rationalization effect.

- the invention provides a method for smoothing the needle thread, which is characterized in that it is subjected to a heat treatment during embroidering.

- the smoothing of the needle thread improves the quality of the embroidery image in particular.

- the smoothing is done by pulling the thread over a directly or indirectly heated surface.

- the heat transfer takes place predominantly by convection.

- a heat source preferably an infrared heat source.

- a laser can serve.

- An embodiment of the invention provides that the thread for smoothing is deflected about a directly or indirectly heatable, preferably cylindrical element.

- a directly or indirectly heatable, preferably cylindrical element may serve a commercially available heating element.

- the deflection of the shuttle thread is advantageously carried out at an angle in the order of 30 to 180 degrees, preferably 60 degrees. Experiments have shown that this good smoothing of the thread is achieved.

- the needle thread can be deflected at an angle of the order of 30 to 270 degrees, preferably 180 degrees. This makes it possible to use the stationary small thread guide as a deflection.

- the invention also relates to a device for adjusting the withdrawal tension of the shuttle thread and is characterized by a device for smoothing the shuttle thread section required for piecing.

- a device for smoothing the shuttle thread section required for piecing may comprise means to promote the shuttle thread and to measure the thread tension occurring, wherein for smoothing a directly or indirectly heatable surface is provided, over which the shuttle thread can slide when adjusting the trigger voltage.

- the invention also relates to an embroidery machine, in particular shuttle embroidery machine, which is characterized in that a device for smoothing the needle thread is arranged in the region between needle thread spool and needle.

- a device for smoothing the needle thread is arranged in the region between needle thread spool and needle.

- the stationary thread guide for smoothing the needle thread directly or indirectly heated.

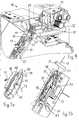

- FIG. 4 shows a device 19 for adjusting the withdrawal tension of the shuttle thread 13.

- the device 19, a portion of which is shown enlarged in Figure 5b, may be part of a Schiffchen Heilllmaschine.

- a heated surface 23 is for example a heating cartridge. From the sensor roller 29, a pressure corresponding to the thread tension is exerted on the sensor 30 to produce an adjustment signal.

- the adjusting device 19 has an adjusting head 35 which can engage the bolt 37 of the shuttle 11.

- the latch 37 presses on a leaf spring 38.

- FIG. 5b the front part of the leaf spring 38 is not drawn so that the thread 13 leading out of the slot 40 to the slot 42 and from there to the opening 12 of the shuttle 11 is visible (FIG. 5a).

- the leaf spring 38 exerts pressure on the shuttle thread 13 extending between the leaf spring 38 and the shuttle cover 39.

- the rollers 31, 32 begin to rotate and pull the shuttle thread 13 out of the shuttle 11.

- the shuttle thread 13 is guided around the cylindrical heating element 23.

- the thread is heated to the temperature necessary for smoothing. This temperature depends on the thread material and is about in the range of 60 to 100 degrees C. It is done so a smoothing of the thread.

- the sensor 30 the thread tension is measured. According to the measured values, the bar 37 is adjusted by the adjusting head 35 until the desired pull-off voltage is reached. Thereafter, the untreated or excess amount of thread is cut off by the scissors 41, whereupon by lowering the lever 43 (FIG. 5b) the shuttle 11 is released and slides downwards.

- the shuttle After leaving the adjusting device 19, the shuttle has a smoothed shuttle thread section 13 protruding from the shuttle 11, as shown in FIG.

- the boat 11 is now ready for insertion into the shuttle embroidery machine. Thanks to the smoothing, the shuttle thread length 13 protruding from the boat 11 is well suited for embroidering (FIG. 1).

- the smoothing is carried out by the cylindrical heating element 23. It would also be possible to provide an element which is heated indirectly, for example by an infrared heat source. Also, the smoothing of the yarn could be controlled solely by an infrared heat source, z. a laser, done. This can optionally be operated intermittently to save energy. In practice, however, has proven a heat treatment in which the yarn is in contact with a heated surface 23.

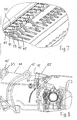

- the inventive method is also suitable for smoothing the needle thread. It can be seen from FIG. 6 that in an embroidery machine the needle thread 14 of each stitching point leads from a thread spool (not shown) over the stationary small thread guide 47 to the movable large thread guide 45 and from there to the needle 49. What is new is that the small thread guide 47 is designed as a device for smoothing the needle thread 14. As can be seen in particular from FIGS. 7 and 8, an electrically heatable cylindrical cartridge, which forms the small thread guide 47, is arranged in a holder 51. The needle thread 14 is deflected by the small thread guide 47 to the large thread guide 45 out by about 180 degrees and then passes through the eyelet 53 of the large thread guide in turn deflected by 180 degrees to the needle 49 out. A spring 55, which can be lifted from the small thread guide 47 upwards, allows easy threading of the Needle thread 14. During operation of the embroidery machine, the needle thread 14 is thus deflected by the heated small thread guide 47 and thereby smoothed.

- the shuttle thread 13 is subjected to a heat treatment. This can be effected, for example, by the shuttle thread 13 being deflected about a cylindrical element 23 which can be heated directly or indirectly.

- a shuttle thread length required for piecing is smoothed to allow a secure piecing.

- the smoothing of the shuttle thread 13 takes place before the insertion of the shuttle 11 into the embroidery machine.

- the needle thread 14 is smoothed while embroidering the embroidery machine. For this purpose, it is deflected, for example, by a directly or indirectly heatable cylindrical element 47, which also serves as a stationary small thread guide.

Landscapes

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Sewing Machines And Sewing (AREA)

Description

- Die Erfindung betrifft ein Verfahren zum Glätten des Schiffchenfadens und/oder Nadelfadens einer Stickmaschine.

- Wenn in dieser Beschreibung von Stickmaschinen die Rede ist, so werden darunter Maschinen verstanden, die nach dem Zweifadensystem arbeiten, d.h. mit einem Nadelfaden und einem Schiffchenfaden, wobei der Nadelfaden bei jedem Stich mit dem Schiffchenfaden verschlungen wird. Darunter fallen auch Mehrkopfstickautomaten und sogenannte Steppmaschinen, welche mit Schiffchen arbeiten.

- In den letzten Jahren sind die Geschwindigkeiten, mit denen Schiffchenstickmaschinen arbeiten, ständig erhöht worden. Galten noch vor wenigen Jahren 185 Stiche pro Minute bei grossen Maschinen und 250 pro Minute bei kleinen Maschinen als obere Limiten, so werden jetzt bereits mehr als 600 Stiche pro Minute ausgeführt, und es sind Bestrebungen im Gange, die Geschwindigkeit noch weiter zu erhöhen. Zu diesem Zweck wurden bei den Stickmaschinen viele konstruktive Aenderungen vorgenommen, die insbesondere den Zweck hatten, die bewegten Massen zu verkleinern.

- Hohe Stickgeschwindigkeiten stellen aber auch erhöhte Ansprüche an das Material des Schiffchenfadens und des Nadelfadens. Auch in dieser Beziehung sind Fortschritte gemacht worden. So wurde beispielsweise die Reissfestigkeit der Fäden verbessert.

- Wenn Stickmaschinen schneller arbeiten, werden die Schiffchen schneller leer, müssen somit auch schneller ausgewechselt werden. Die Schiffchenstickmaschinen müssen daher in relativ kurzen Abständen zum Schiffchenwechsel stillgelegt werden. Um die Abstände zwischen den Schiffchenwechseln zu vergrössern, wurden schon vor längerer Zeit Schiffchenstickmaschinen mit grösseren Schiffchen versehen, die grössere Bobinen aufnehmen können. Es ist aber nicht möglich, die Schiffchen beliebig zu vergrössern.

- Das manuelle Füllen der leeren Schiffchen mit neuen Bobinen ist sehr zeitaufwendig. Seit einiger Zeit gibt es Maschinen zur Schiffchenfüllung, die halbautomatisch oder automatisch arbeiten. Die Verwendung von solchen neuen Füllmaschinen hat jedoch zu neuen Problemen geführt. So kam es bei Schiffchenstickmaschinen oft zu Störungen, weil nach dem Schiffchenwechsel der Schiffchenfaden nicht angestickt wurde. Es hat sich gezeigt, dass diese Probleme ihren Ursprung in der maschinellen Füllung der Schiffchen haben.

- Figur 1 zeigt ein in Handarbeit nachgefülltes Schiffchen 11, aus dem der zum Ansticken benötigte Abschnitt des Schiffchenfadens 13 ragt. Figur 2 zeigt ein mit einer der bisherigen Methoden maschinell nachgefülltes Schiffchen 11. Es ist ersichtlich, dass der aus der Oeffnung 12 des Schiffchens 11 ragende Abschnitt des Schiffchenfadens 13 stark gekräuselt ist. Dies hat seine Ursache darin, dass, wie Figur 3 zeigt, zum Wickeln der Bobine 15 der Fadenanfang auf einen mehrkantigen Dorn 17 aufgewickelt wurde. Nach dem Abstreifen der Bobine 15 vom Dorn 17 ist daher eine erste Länge des Schiffchenfadens 13 gekräuselt. Während beim manuellen Füllen des Schiffchens der aus dem Schiffchen ragende Fadenabschnitt mit den Fingern geglättet wird (Fig. 1), findet bei den bekannten Füllmaschinen keine solche Glättung statt (Fig. 2).

- Vor mehr als hundert Jahren wurde durch die DE 129 744 vorgeschlagen, die Nadelfäden auf ihrem Wege von den Spulen zu den Nadeln mit Wasser oder Seifenwasser zu netzen, um dadurch eine erhöhte Festigkeit zu erzielen. Wenig später lehrte die DE 199 676, den Nadelfaden zeitweise in einen von mehreren Farbbehältern einzutauchen und dann über ein Heizrohr zu führen, um den Nadelfaden zu trocknen. Damit sollte das Ziel erreicht werden, unter Verwendung ein und desselben Nadelfadens die verschiedensten Farbtöne zu sticken. Eine ähnliche Färbeeinrichtung wird auch in der CH 144 540 beschrieben, wobei auch auf ein Problem solcher Einrichtungen hingewiesen wird, das darin besteht, dass der Farbbehälteraustausch rechtzeitig ausgeführt werden muss, damit keine falschen Farben im Stickereimuster auftreten. Weitere Probleme entstehen durch Farbablagerungen am Heizrohr, welche das Trocknen behindern. Die angeführten Nachteile dürften denn auch der Grund dafür sein, dass die beschriebenen Verfahren keine Anwendung in der Praxis finden.

- Des weiteren kann mit Hinblick auf den nachfolgend beschriebenen Gegenstand der Erfindung bemerkt werden, dass zum Trocknen relativ tiefe Temperaturen zur Anwendung gelangen, die im Bereich von etwa 40 Grad C liegen und nicht ausreichen, eine Glättung des Fadens zu bewirken. Dies ist denn auch gar nicht das Ziel der Verfahren gemäss den genannten Druckschriften. Ging es bei den Verfahren gemäss den genannten Druckschriften um den Farbwechsel des Nadelfadens, liegt der vorliegenden Erfindung eine völlig andere Problemstellung zugrunde.

- Es ist Aufgabe der vorliegenden Erfindung, ein Verfahren zum Glätten der zum Sticken notwendigen Fäden zu schaffen. So soll die zum Ansticken benötigte Schiffchenfadenlänge geglättet werden. Es ist aber auch ein Ziel, den Nadelfaden kurz vor dessen Aufsticken auf den Stickgrund zu glätten.

- Erfindungsgemäss wird die gestellte Aufgabe beim Schiffchenfaden dadurch gelöst, dass eine für das Ansticken benötigte Schiffchenfadenlänge einer Wärmebehandlung unterzogen wird. Durch diese Wärmebehandlung wird eine Glättung dieser Schiffchenfadenlänge bewirkt, so dass ein sicheres Ansticken des Schiffchenfadens möglich ist. Die Wirkung der Wärmebehandlung ist also ähnlich wie beim Bügeln von Stoff mit einem Bügeleisen. Man könnte daher auch von "bügeln" des Fadens sprechen.

- Zweckmässigerweise erfolgt das Glätten des Schiffchenfadens nach dem Füllen des Schiffchens. Dieser Vorgang kann in der Schiffchenfüllmaschine erfolgen und somit Teil des Füllverfahrens darstellen. Dies hat den Vorteil, dass keine separate Behandlung der Bobinen notwendig ist. Dadurch wird ein weiterer Rationalisierungseffekt erzielt.

- Weiter sieht die Erfindung ein Verfahren zum Glätten des Nadelfadens vor, das dadurch gekennzeichnet ist, dass dieser während des Stickens einer Wärmebehandlung unterzogen wird. Durch die Glättung des Nadelfadens wird insbesondere die Qualität des Stickbildes verbessert.

- Vorzugsweise erfolgt das Glätten durch Ziehen des Fadens über eine direkt oder indirekt beheizbare Fläche. Dabei erfolgt die Wärmeübertragung überwiegend durch Konvektion. Es ist aber auch möglich, das Glätten durch Bestrahlen des Fadens durch eine Wärmequelle, vorzugsweise eine Infrarot-Wärmequelle, vorzunehmen. Als solche kann ein Laser dienen.

- Eine Ausführungsform der Erfindung sieht vor, dass der Faden zum Glätten um ein direkt oder indirekt beheizbares, vorzugsweise zylindrisches Element umgelenkt wird. Als solches Element kann ein im Handel erhältliches Heizelement dienen. Die Umlenkung des Schiffchenfadens erfolgt vorteilhaft in einem Winkel in der Grössenordnung von 30 bis 180 Grad, vorzugsweise 60 Grad. Versuche haben gezeigt, dass damit eine gute Glättung des Fadens erzielt wird. Der Nadelfaden kann in einem Winkel in der Grössenordnung von 30 bis 270 Grad, vorzugsweise 180 Grad umgelenkt werden. Dies macht es möglich, den stationären kleinen Fadenleiter als Umlenkstelle zu benützen.

- Es ist aber auch möglich, dass der Nadelfaden zum Glätten über eine allen Stickstellen gemeinsame direkt oder indirekt beheizbare Schiene geführt wird.

- In gewissen Fällen ist es zweckmässig, den Schiffchenfaden, bzw. den Nadelfaden vor oder während der Glättung z.Bsp. mit Wasser zu befeuchten.

- Die Erfindung betrifft auch eine Vorrichtung zum Justieren der Abzugsspannung des Schiffchenfadens und ist gekennzeichnet durch eine Einrichtung zur Glättung des zum Ansticken benötigten Schiffchenfadenabschnitts. Eine solche Vorrichtung kann Mittel aufweisen, um den Schiffchenfaden zu fördern und die dabei auftretende Fadenspannung zu messen, wobei zur Glättung eine direkt oder indirekt beheizbare Fläche vorgesehen ist, über welche beim Justieren der Abzugspannung der Schiffchenfaden gleiten kann.

- Die Erfindung betrifft auch eine Stickmaschine, insbesondere Schiffchenstickmaschine, welche dadurch gekennzeichnet ist, dass eine Einrichtung zum Glätten des Nadelfadens im Bereich zwischen Nadelfadenspule und Nadel angeordnet ist. Zweckmässigerweise ist bei einer solchen Stickmaschine der stationäre Fadenleiter zur Glättung des Nadelfadens direkt oder indirekt beheizbar. Es ist aber auch möglich, eine direkt oder indirekt beheizbare Schiene vorzusehen, über welche die Nadelfäden aller Stickstellen geführt werden.

- Es zeigt:

- Figur 1:

- ein manuell mit einer Bobine gefülltes Schiffchen, aus dem der zum Ansticken benötigte Schiffchenfadenabschnitt ragt,

- Figur 2:

- ein mit einer bisherigen Methode maschinell nachgefülltes Schiffchen,

- Figur 3:

- eine vom Dorn einer Bobinenwickelmaschine abgestreifte Bobine,

- Figur 4:

- eine Vorrichtung zum Justieren der Abzugsspannung des Schiffchenfadens mit einer Einrichtung zum Glätten des zum Ansticken benötigten Schiffchenfadenabschnitts,

- Figur 5a:

- ein Schiffchen in Explosionsdarstellung,

- Figur 5b:

- einen vergrösserten Abschnitt aus Fig. 4 mit eingelegtem Schiffchen,

- Figur 6:

- eine perspektivische Ansicht des sogenannten Nadelwagens einer Schiffchenstickmaschine mit einer Vielzahl von Stickstellen mit Einrichtungen zum Glätten des Nadelfadens,

- Figur 7:

- einen Ausschnitt aus Fig. 6 und

- Figur 8

- einen Schnitt durch den Nadelwagen, wobei die als stationären kleinen Fadenleiter dienende Heizpatrone sichtbar ist.

- Während beim manuellen Füllen des Schiffchens 11 der aus der Oeffnung 12 des Schiffchens ragende Abschnitt des Schiffchenfadens 13 manuell geglättet wird (Fig. 1), findet beim Füllen der Schiffchen mit den bekannten Füllmaschinen keine solche Glättung statt (Fig. 2). Die erste Länge des Schiffchenfadens 13 ist also unverändert gekräuselt, wie nach dem Abstreifen der Bobine 15 vom Dorn 17 der Bobinenwickelmaschine (Fig. 3).

- In der Figur 4 ist eine Vorrichtung 19 zum Justieren der Abzugsspannung des Schiffchenfadens 13 dargestellt. Die Vorrichtung 19, von der ein Abschnitt in Figur 5b vergrössert dargestellt ist, kann Teil einer Schiffchenfüllmaschine sein. Zum Justieren wird das Schiffchen 11 in die Aufnahmeöffnung 21 eingelegt und der Schiffchenfaden 13 über die beheizbare Fläche 23, den Umlenkstift 25 und die Sensorrolle 29 zu den Walzen 31, 32 geführt. Als beheizbare Fläche 23 dient beispielsweise eine Heizpatrone. Von der Sensorrolle 29 wird ein der Fadenspannung entsprechender Druck auf den Sensor 30 ausgeübt, um ein Justiersignal zu erzeugen.

- Die Justiervorrichtung 19 besitzt einen Justierkopf 35, der am Riegel 37 des Schiffchens 11 angreifen kann. Der Riegel 37 drückt auf eine Blattfeder 38. In Figur 5b ist der vordere Teil der Blattfeder 38 nicht eingezeichnet, damit der aus dem Schlitz 40 zum Schlitz 42 und von dort zur Oeffnung 12 des Schiffchens 11 führende Faden 13 sichtbar ist (Fig. 5a). Die Blattfeder 38 übt Druck auf den zwischen der Blattfeder 38 und dem Schiffchendeckel 39 verlaufenden Schiffchenfaden 13 aus. Durch Verstellen des Riegels 37 kann daher die Abzugsspannung des Schiffchenfadens verändert werden.

- Wird nach dem Einlegen des Schiffchens 11 in die Aufnahmeöffnung 21 die Justiervorrichtung 19 aktiviert, so beginnen die Walzen 31,32 zu drehen und ziehen den Schiffchenfaden 13 aus dem Schiffchen 11. Dabei wird der Schiffchenfaden 13 um das zylindrische Heizelement 23 geführt. Der Faden wird dabei auf die für die Glättung notwendige Temperatur erwärmt. Diese Temperatur hängt vom Fadenmaterial ab und liegt etwa im Bereich von 60 bis 100 Grad C. Es erfolgt so eine Glättung des Fadens. Durch den Sensor 30 wird die Fadenspannung gemessen. Entsprechend den gemessenen Werten wird durch den Justierkopf 35 der Riegel 37 verstellt, bis die gewünschte Abzugspannung erreicht wird. Hierauf wird die unbehandelte bzw. überschüssige Fadenmenge durch die Schere 41 abgeschnitten, worauf durch Absenken des Hebels 43 (Fig. 5b) das Schiffchen 11 freigegeben wird und nach unten rutscht. Das Schiffchen weist also nach dem Verlassen der Justiervorrichtung 19 einen geglätteten aus dem Schiffchen 11 ragenden Schiffchenfadenabschnitt 13 auf, wie er in Figur 1 dargestellt ist. Das Schiffchen 11 ist nunmehr bereit zum Einsetzen in die Schiffchenstickmaschine. Dank der erfolgten Glättung eignet sich die aus dem Schiffchen 11 ragende Schiffchenfadenlänge 13 gut zum Ansticken (Fig. 1).

- Beim gezeigten Ausführungsbeispiel erfolgt die das Glätten durch das zylindrische Heizelement 23. Es wäre aber auch möglich, ein Element vorzusehen, das indirekt, beispielsweise durch eine Infrarotwärmequelle beheizt wird. Auch könnte die Glättung des Fadens allein durch eine Infrarotwärmequelle, z.Bsp. einen Laser, erfolgen. Dieser kann gegebenenfalls intermittierend betätigt werden, um Energie zu sparen. In der Praxis hat sich jedoch eine Wärmebehandlung bewährt, bei der der Faden in Kontakt mit einer beheizten Fläche 23 ist.

- Das erfindungsgemässe Verfahren eignet sich auch zum Glätten des Nadelfadens. Aus Figur 6 ist ersichtlich, dass bei einer Stickmaschine der Nadelfaden 14 jeder Stickstelle von einer Fadenspule (nicht eingezeichnet) über den stationären kleinen Fadenleiter 47 zum beweglichen grossen Fadenleiter 45 und von dort zur Nadel 49 führt. Neu ist, dass der kleine Fadenleiter 47 als Einrichtung zum Glätten des Nadelfadens 14 ausgebildet ist. Wie insbesondere aus den Figuren 7 und 8 ersichtlich ist, ist in einem Halter 51 eine elektrisch beheizbare, zylindrische Patrone angeordnet, die den kleinen Fadenleiter 47 bildet. Der Nadelfaden 14 wird durch den kleinen Fadenleiter 47 zum grossen Fadenleiter 45 hin um etwa 180 Grad umgelenkt und verläuft dann durch die Oese 53 des grossen Fadenleiters wiederum um 180 Grad zur Nadel 49 hin umgelenkt. Eine Feder 55, die vom kleinen Fadenleiter 47 nach oben abgehoben werden kann, erlaubt das bequeme Einfädeln des Nadelfadens 14. Im Betrieb der Stickmaschine wird somit der Nadelfaden 14 vom beheizten kleinen Fadenleiter 47 umgelenkt und dabei geglättet.

- Um den Schiffchenfaden einer Stickmaschine zu glätten, wird nach dem Füllen des Schiffchens 11 der Schiffchenfaden 13 einer Wärmebehandlung unterzogen. Dies kann beispielsweise dadurch bewirkt werden, dass der Schiffchenfaden 13 um ein zylindrisches direkt oder indirekt beheizbares Element 23 umgelenkt wird. Dadurch wird nach dem Füllen des Schiffchens 11 eine für das Ansticken benötigte Schiffchenfadenlänge geglättet, um ein sicheres Ansticken zu gestatten. Das Glätten des Schiffchenfadens 13 erfolgt vor dem Einsetzen des Schiffchens 11 in die Stickmaschine. Demgegenüber wird der Nadelfaden 14 während des Stickens der Stickmaschine geglättet. Zu diesem Zweck wird er beispielsweise um ein direkt oder indirekt beheizbares zylindrisches Element 47 umgelenkt, das zugleich als stationärer kleiner Fadenleiter dient.

Claims (14)

- Verfahren zum Glätten des Schiffchenfadens (13) und/oder Nadelfadens (14) einer Stickmaschine, dadurch gekennzeichnet, dass zu diesem Zwecke eine für das Ansticken benötigte Schiffchenfadenlänge bzw. während des Stickens der Nadelfaden (14) einer Wärmebehandlung unterzogen wird.

- Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass die Glättung des Schiffchenfadens (13) nach dem Füllen des Schiffchens (11) erfolgt.

- Verfahren nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass die Glättung durch Ziehen des Fadens (13, 14) über eine direkt oder indirekt beheizbare Fläche (23, 47) erfolgt.

- Verfahren nach einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, dass die Glättung durch Bestrahlung des Fadens (13,14) durch eine Wärmequelle, vorzugsweise eine Infrarot-Wärmequelle, erfolgt.

- Verfahren nach einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, dass der Faden (13, 14) zur Glättung um ein direkt oder indirekt beheizbares zylindrisches Element (23, 47) umgelenkt wird.

- Verfahren nach Anspruch 5, dadurch gekennzeichnet, dass die Umlenkung des Schiffchenfadens (13) in einem Winkel in der Grössenordnung von 30 bis 180 Grad, vorzugsweise 60 Grad, erfolgt.

- Verfahren nach Anspruch 5, dadurch gekennzeichnet, dass die Umlenkung des Nadelfadens (14) in einem Winkel in der Grössenordnung von 30 bis 270 Grad, vorzugsweise 180 Grad, erfolgt.

- Verfahren nach einem der Ansprüche 1 bis 7, dadurch gekennzeichnet, dass der Nadelfaden (14) über eine allen Stickstellen gemeinsame direkt oder indirekt beheizbare Schiene geführt wird.

- Verfahren nach einem der Ansprüche 1 bis 8, dadurch gekennzeichnet, dass der Schiffchenfaden, bzw. der Nadelfaden vor oder während der Glättung befeuchtet wird.

- Vorrichtung zum Justieren der Abzugspannung eines Schiffchenfadens (13), gekennzeichnet durch eine Einrichtung (23) zur Glättung des zum Ansticken benötigten Schiffchenfadenabschnitts.

- Vorrichtung nach Anspruch 10 mit Mitteln (31,32), um den Schiffchenfaden (13) zu fördern und die dabei auftretende Fadenspannung zu messen, dadurch gekennzeichnet, dass die Einrichtung (23) zur Glättung eine direkt oder indirekt beheizbare Fläche aufweist, über welche beim Justieren der Abzugspannung der Schiffchenfaden (13) gleiten kann.

- Stickmaschine, insbesondere Schiffchenstickmaschine, dadurch gekennzeichnet, dass jeweils eine Einrichtung (47) zur Glättung des Nadelfadens (14) im Bereich zwischen der Nadelfadenspule und der Nadel (49) angeordnet ist.

- Stickmaschine nach Anspruch 12, mit einer Vielzahl von Stickstellen, denen ein beweglicher grosser Fadenleiter (45) und ein stationärer kleiner Fadenleiter (47) zugeordnet ist, dadurch gekennzeichnet, dass der stationäre kleine Fadenleiter (47) direkt oder indirekt beheizbar ist.

- Stickmaschine nach Anspruch 12, dadurch gekennzeichnet, dass die Einrichtung (47) zur Wärmebehandlung eine direkt oder indirekt beheizbare Schiene ist, welche im Betrieb der Stickmaschine mit den über sie verlaufenden Nadelfäden in Kontakt steht.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CH2822004 | 2004-02-20 | ||

| CH2822004 | 2004-02-20 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP1568811A1 EP1568811A1 (de) | 2005-08-31 |

| EP1568811B1 true EP1568811B1 (de) | 2006-08-23 |

Family

ID=34744471

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP05405013A Expired - Lifetime EP1568811B1 (de) | 2004-02-20 | 2005-01-12 | Verfahren zum Glätten des Schiffchenfadens und/oder Nadelfadens einer Stickmaschine |

Country Status (6)

| Country | Link |

|---|---|

| EP (1) | EP1568811B1 (de) |

| KR (1) | KR20060042971A (de) |

| CN (1) | CN1657678A (de) |

| AT (1) | ATE337425T1 (de) |

| DE (1) | DE502005000062D1 (de) |

| TW (1) | TW200528604A (de) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN109706655A (zh) * | 2018-11-17 | 2019-05-03 | 尹小美 | 一种绣花机的送布机构及绣花机 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE129744C (de) * | ||||

| DE199676C (de) * | ||||

| CH144540A (de) * | 1929-12-19 | 1931-01-15 | Gubser Emil | Schiffchenstickmaschine zum fadenwechselfreien Sticken in verschiedenen Farben. |

-

2005

- 2005-01-12 DE DE502005000062T patent/DE502005000062D1/de not_active Expired - Lifetime

- 2005-01-12 AT AT05405013T patent/ATE337425T1/de active

- 2005-01-12 EP EP05405013A patent/EP1568811B1/de not_active Expired - Lifetime

- 2005-01-13 TW TW094100976A patent/TW200528604A/zh unknown

- 2005-02-18 KR KR1020050013473A patent/KR20060042971A/ko not_active Abandoned

- 2005-02-21 CN CN200510008310.9A patent/CN1657678A/zh active Pending

Also Published As

| Publication number | Publication date |

|---|---|

| KR20060042971A (ko) | 2006-05-15 |

| CN1657678A (zh) | 2005-08-24 |

| DE502005000062D1 (de) | 2006-10-05 |

| TW200528604A (en) | 2005-09-01 |

| EP1568811A1 (de) | 2005-08-31 |

| ATE337425T1 (de) | 2006-09-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE69010840T2 (de) | Sterile chirurgische Nadel-Nähfaden-Zusammensetzung. | |

| DE3244289C2 (de) | ||

| DE2651875C3 (de) | Vorrichtung zum Anschlagen und Abschneiden von ins Webfach eingetragenen Schußfäden bei mit Mischwechslern ausgerüsteten schützenlosen Webmaschinen | |

| DE1660281A1 (de) | Verfahren zur Herstellung voluminoeser Garne aus einem Gemisch von Stapelfasern verschiedener Schrumpfbarkeit und Vorrichtung zur Durchfuehrung dieses Verfahrens | |

| EP1568811B1 (de) | Verfahren zum Glätten des Schiffchenfadens und/oder Nadelfadens einer Stickmaschine | |

| DE3419950C2 (de) | Stichtyp und Verfahren und Vorrichtung zu seiner Herstellung | |

| DE4438240A1 (de) | Fadenhandhabungsvorrichtung | |

| DE824585C (de) | Zweifaden-Naehmaschine | |

| DE2110295A1 (en) | Embroidering machine - provided with auxiliary centrally apertured presser foot for feeding of piping cord to needle and press | |

| DE19960062C1 (de) | Vorrichtung zum Verbinden von Haaren mit einem Harrteil, insbesondere Toupet | |

| DE19504573A1 (de) | Knoten zur Verbindung zweier Fadenenden, Knotverfahren und Knotvorrichtung | |

| CH693383A5 (de) | Vorrichtung zum Abschneiden eines Nähfadens in einer Nähmaschine und Verwendung der Vorrichtung, um den Oberfaden nach unten zu ziehen. | |

| DE2805280A1 (de) | Knopfannaeh-verfahren und -halbautomat | |

| EP2948581B1 (de) | Stickmaschine mit zumindest einem doppelsteppstich-umlaufgreifer | |

| DE726075C (de) | Verfahren und Vorrichtung zum Trocknen laufender Textilfaeden | |

| DE2163448A1 (de) | Verfahren zum sticken auf automatischen maschinen mit einer einzigen fadenspule, sowie maschine zur durchfuehrung des verfahrens | |

| DE2141669A1 (de) | Verfahren zur Steuerung des Nadelfadens bei Nähmaschinen und Nähmaschine zu seiner Durchführung | |

| DE1934346A1 (de) | Verfahren zum Behandeln strukturierter Garne mit Dampf | |

| DE417246C (de) | Verfahren und Vorrichtung zum Umspinnen oder Abbinden von insbesondere langgestreckten Gegenstaenden, z. B. Wuersten | |

| DE308627C (de) | ||

| DE941888C (de) | UEberwendlichnaehmaschine | |

| AT384005B (de) | Vorrichtung zur herstellung einer waerme- und zugfesten, sowie biegsamen verbindung zwischen den enden von bahnfoermigen materialien | |

| AT94382B (de) | Endloses Band für Zigarettenstrang- und Stopfmaschinen und Verfahren sowie Vorrichtung zur Herstellung eines solchen. | |

| DE3530936A1 (de) | Einrichtung zum verarbeiten eines fadens aus synthesefasern, verwendung der einrichtung und verfahren zum herstellen eines gebrauchsfertigen naehzwirnes | |

| DE728346C (de) | Vorrichtung zum Herstellen eines eingebundenen Textilfadens |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IS IT LI LT LU MC NL PL PT RO SE SI SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL BA HR LV MK YU |

|

| 17P | Request for examination filed |

Effective date: 20050914 |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| AKX | Designation fees paid |

Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IS IT LI LT LU MC NL PL PT RO SE SI SK TR |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IS IT LI LT LU MC NL PL PT RO SE SI SK TR |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CZ Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20060823 Ref country code: NL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20060823 Ref country code: LT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20060823 Ref country code: IE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20060823 Ref country code: GB Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20060823 Ref country code: IT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20060823 Ref country code: SI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20060823 Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20060823 Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20060823 Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20060823 Ref country code: PL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20060823 Ref country code: RO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20060823 |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP Ref country code: CH Ref legal event code: NV Representative=s name: RIEDERER HASLER & PARTNER PATENTANWAELTE AG |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| REF | Corresponds to: |

Ref document number: 502005000062 Country of ref document: DE Date of ref document: 20061005 Kind code of ref document: P |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20061123 Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20061123 Ref country code: BG Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20061123 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20061204 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20070125 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MC Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20070131 |

|

| NLV1 | Nl: lapsed or annulled due to failure to fulfill the requirements of art. 29p and 29m of the patents act | ||

| GBV | Gb: ep patent (uk) treated as always having been void in accordance with gb section 77(7)/1977 [no translation filed] |

Effective date: 20060823 |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FD4D |

|

| EN | Fr: translation not filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |

Effective date: 20070524 |

|

| BERE | Be: lapsed |

Owner name: LASSER A.G. Effective date: 20070131 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20070131 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20061124 Ref country code: FR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20070511 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: EE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20060823 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20060823 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20070112 Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20060823 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: TR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20060823 Ref country code: HU Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20070224 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20150130 Year of fee payment: 11 Ref country code: DE Payment date: 20150121 Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20150122 Year of fee payment: 11 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R119 Ref document number: 502005000062 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: MM01 Ref document number: 337425 Country of ref document: AT Kind code of ref document: T Effective date: 20160112 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20160802 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20160131 Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20160131 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20160112 |