Die Erfindung bezieht sich auf eine Vorrichtung zum Entwässern und Trocknen von

Suspensionen gemäß dem Oberbegriff des Anspruchs 1. Eine derartige

Entwässerungs- und Trocknungsvorrichtung ist aus der DE-A4332799 bekannt.

Bei der bekannten Entwässerungs- und Trocknungsvorrichtung werden die mit hoher

Geschwindigkeit am Auswurf der Zentrifuge, vorzugsweise einer

Vollmantelschneckenzentrifuge, radial abgespritzten feuchten Feststoffpartikeln in der

Größe 0,3 - 3mm durch geeignete Mittel, beispielsweise Umlenkflächen oder durch

geeignete Gasströmung in Achsrichtung der Zentrifuge umgelenkt und von der

Gasströmung auf einer spiralförmigen Flugbahn im Trocknungsraum geführt. Hier

werden die abgespritzten Feststoffpartikeln vom Trocknungsgas mit hoher

Relativgeschwindigkeit umspült und getrocknet. Der Trocknungsraum ist ein

konzentrischer Ringraum. Er wird aus dem äußeren Trocknergehäuse, dem

innenliegenden rotierenden Trommelmantel der Zentrifuge oder einem inneren, die

Trommel umgebenden Gehäuse und den beiden Gehäusestirnwänden gebildet.

Ein Nachteil der bekannten Entwässerungs- und Trocknungsvorrichtung betrifft die

Umlenkflächen für die aus der rotierenden Zentrifuge abgeschleuderten Feststoff-Partikeln.

Trotz Verwendung von Wandkratzern, die an der rotierenden

Zentrifugentrommel befestigt sind, können bei schlechter mechanischer

Vorentwässerung der Suspensionen durch die Zentrifuge oder bei sehr klebrigen und

feuchten Feststoff-Partikeln Anlagerungen und Verkrustungen an den Umlenkflächen,

aber auch im Trocknergehäuse oder in den nachfolgenden Apparaturen (Wäscher,

Zyklon) auftreten. Hierdurch entstehen Störungen und Betriebsunterbrechungen im

kontinuierlichen Trocknungsbetrieb, was mit wirtschaftlichen Nachteilen verbunden

ist. Bislang versucht man, solche schwierig zu entwässernden Suspensionen durch

Zumischen von Zusatzstoffen vor dem Zentrifugieren in ihrem Feuchtigkeits- und

Klebeverhalten günstig zu verändern. Die Kosten hierfür sind jedoch beträchtlich.

Die Aufgabe der Erfindung besteht demgegenüber darin, bei einer Entwässerungs- und

Trocknungsvorrichtung der eingangs erwähnten Art Betriebsstörungen,

verursacht durch Anlagerungen und Verkrustungen von Feststoff-Partikeln, durch

konstruktive Maßnahmen zu vermeiden.

Diese Aufgabe wird erfindungsgemäß durch die kennzeichnenden Merkmale des

Anspruchs 1 gelöst.

Vorteilhafte Ausgestaltungen der Erfindung sind in den Unteransprüchen angegeben.

Die Erfindung sieht vor, durch mechanisch angefachte Turbulenzen des

Trocknungsgases eine feine Dispergierung des vorentwässerten Feststoffes zu

erzeugen, die dispergierten Feststoffpartikeln im Trocknungsgas gut zu verteilen und

sich eventuell aufbauende Verkrustungsschichten wegzublasen. Die Konzentration der

dispergierten feuchten kleinen Partikeln im Trocknerraum soll gleichmäßig und

niedrig sein und die Relativgeschwindigkeit des heißen Gases gegenüber den Partikeln

soll dabei möglichst groß sein, um ein sehr rasches Abtrocknen der feuchten

Feststoffpartikeln im Fluge sicherzustellen. Außen an derotierenden

Zentrifugentrommel sind hierzu in den Trocknerraum hineinragende Elemente

befestigt, welche die Gasströmung anfachen und für eine starke Turbulenz in der

Nähe der verkrustungsgefährdeten Oberflächen im Trocknerraum oder an den

Umlenkflächen sorgen. Die Oberflächen der Wirkraumwände im Trockner können

zur Unterstützung der Verkrustungsverhinderung poliert oder antiadhäsiv beschichtet

sein. Durch die in den Trocknerraum eingebauten Leit- und Führungsbleche wird die

Strömung des Heißgases gezielt beeinflußt, um eine gleichmäßige Gasverteilung zu

bewirken, um Toträume zu vermeiden und einen intensiven Kontakt des Heißgases

mit den feuchten Feststoffpartikeln zu gewährleisten. Gasdurchströmte, perforierte

Wände sind ebenfalls geeignet, Verkrustungen durch feuchte klebrige

Feststoffpartikeln zu verhindern, wenn durch das einströmende Heißgas die klebrigen

Partikeln solange von den Wänden ferngehalten werden, bis die Partikeln an ihrer

Oberfläche genügend abgetrocknet sind und dann bei niedrigerem Feuchtigkeitsgehalt

ihre Adhäsionsneigung verlieren. Insbesondere bei organischen Klärschlämmen mit

einer ausgeprägten Leimphase ist die Adhäsionsneigung in bestimmten

Feuchtigkeitsbereichen besonders groß und muß in Sekundenbruchteilen im Fluge

überwunden werden.

Weitere Vorteile der Erfindung sind die Vermeidung von Verkrustungen und

Anbackungen auch bei schwierig zu entwässernden Schlämmen. Hierdurch wird der

Einsatz- und Anwendungsbereich der erfindungsgemäßen Vorrichtung auch auf

Produkte ausgedehnt, die nach der mechanischen Entwässerung zu einem Feststoff

führen, der sehr stark klebt oder einen sehr hohen Feuchtigkeitsgehalt

aufweist. Auch durch Anbackungen hervorgerufene Betriebsunterbrechnungen

durch zu feuchte mechanische Vorentwässerung in der Zentrifuge und die damit

verbundenen Kosten werden vermieden.

Weitere Einzelheiten, Vorteile und Merkmale der Erfindung werden mit den

Ausführungsbeispielen anhand von Zeichnungen näher erläutert.

Es zeigen:

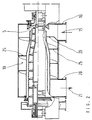

- Fig. 1

- eine Entwässerungs- und Trocknungsvorrichtung (im folgenden als

"Zentrifugentrockner" bezeichnet) mit perforierten Gasführungsblechen

im Längsschnitt;

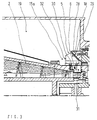

- Fig. 2

- einen Zentrifugentrockner mit Leitblechen im Trocknerraum im

Längsschnitt;

- Fig. 3

- die Dispergierzone eines Zentrifugentrockners mit rotierenden

Reinigungsschaufeln für die Umlenkflächen der dispergierten

Partikeln;

- Fig. 4

- die Dispergierzone eines Zentrifugentrockners mit rotierenden

Turbulenzschaufeln zum Freihalten der Trocknerwände;

- Fig. 5

- eine Kombination von Reinigungs- und Turbulenzschaufeln zur

Verhinderung von Verkrustungen im Trocknerinnenraum und

Leitungen;

- Fig. 6

- eine Kombination von Turbulenz- und Transportschaufeln zum

Freihalten des Trocknerinnenraums;

- Fig. 7

- rotierende Turbulenzscheiben im Trocknerraum zur Erzeugung

von Turbulenzwirbelwalzen für die Redispergierung;

- Fig. 8

- Umlenkflächen zur besseren Dispergierung und breiteren

Verteilung der vorentwässerten feuchten Feststoffpartikeln;

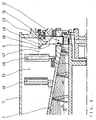

- Fig. 9

- einen Zentrifugentrockner mit Gehäusedichtung im Längsschnitt;

- Fig. 10

- eine berührungsfreie Labyrinthdichtung für einen

Zentrifugentrockner;

- Fig. 11

- eine berührungsfreie Gewinde-Förderdichtung für einen

Zentrifugentrockner;

- Fig. 12

- eineberührungsfreie Gewinde-Förderdichtung mit Spitzengewinde,

und

- Fig. 13

- eine berührungsfreie Dichtung mit Flachnuten.

Die in Fig. 1 dargestellte Entwässerungs- und Trocknungsvorrichtung

("Zentrifugentrockner") weist im dargestellten Beispielfall eine Vollmantel-Schneckenzentrifuge

1 bekannter Bauart auf. Anstelle der dargestellten

Vollmantel-Schneckenzentrifuge können auch andere, für die Entwässerung von

Suspensionen, z.B. Schlämmen, geeignete Zentrifugen, beispielsweise

Siebmantel-Schneckenzentrifugen oder 3-Phasen-Trennzentrifugen verwendet

werden, bei der eine Phase getrocknet werden soll.

Die nachstehend als "Entwässerungszentrifuge" oder kurz "Zentrifuge"

bezeichnete Vollmantel-Schneckenzentrifuge 1 weist eine rotierende

Trommel 2 auf, welche an ihren axialen Enden auf Wälzlagern 3 drehbar gelagert

ist. Die Trommel 2 verjüngt sich konisch an einem oder beiden Enden und ist an

Ihrem verjüngten Ende mit Abwurföffnungen 4 versehen, welche die Abwurfzone

5 für den vorentwässerten Feststoff 6 bildet. Die durch ein Rohr 7 in das Innere

der Zentrifuge 1 zugeführte Suspension, z.B. flüssiger Schlamm 8, wird in der

Zentrifuge 1 infolge der Fliehkraft in einen Feststoff 6 und eine geklärte

Flüssigkeit 9 getrennt, die am anderen Ende des Trommelmantels 2 aus der

Zentrifuge 1 in ein separates Gehäuse 10, der Zentratschurre, abgespritzt wird.

Der die Zentrifuge 1 direkt umgebende Trockner wird durch ein äußeres

Trocknergehäuse 11 und ein die rotierende Trommel 2 umgebendes inneres

Gehäuse 12 oder auch durch die Trommel 2 selbst, sowie durch die beiden

Stirnwände 13 und 14 gebildet. Das Trocknungsgas 15 wird durch einen

Heißgasschacht 16 in den Trocknerraum 17 beispielsweise tangential eingeleitet,

umspült den in Form von Partikeln dispergierten Feststoff 6, der vom Prallkegel

18 in axialer Richtung umgelenkt wird und transportiert die trocknenden

Feststoffpartikeln in Spiralbahnen durch den konzentrischen Ringraum 19 zum

Ausgangskanal 20 des Trocknergehäuses 11. Von hier aus strömt das mit den

getrockneten Feststoffpartikeln beladene Trocknungsgas 21 durch eine nicht

dargestellte pneumatische Förderleitung zu einem Feststoffabscheider und wird

dort wieder in Gas und Feststoffhaufwerk getrennt.

Um das eintretende heiße Trocknungsgas 15 im konzentrischen Ringraum 19

gleichmäßig zu verteilen und mit den, vom Prallkegel 18 umgelenkten und

abgebremsten Feststoffpartikeln innig zu vermischen, ist ein beispielsweise

kegelförmig ausgebildetes Lochblech 22 eingebaut, das vom Heißgas 15

durchströmt wird. Das Lochblech 22 kann aus einer Kegelfläche bestehen oder

aus mehreren Abschnitten mit unterschiedlichen Kegelwinkeln, Lochformen,

Schlitzen, freien Öffnungsquerschnitten oder teilweisen Vollblechabschnitten

zusammengesetzt sein, um die genannten Wirkungen zu erzielen. Zwischen dem

Lochblech 22, dem Prallkegel 18 und oder dem Trocknergehäuse 11 können auch

volle oder teilweise Ringspalte 23 ausgebildet sein, um unerwünschte Feststoffansammlungen

zu verhindern. Auch das durchströmbare Verteilungsblech 22

kann eine vom Kegel abweichende schüsselförmige, zylinderförmige oder ebene

Form besitzen oder aus verschiedenen Formen zusammengesetzt sein.

In Fig. 2 ist ein kombinierter Zentrifugentrockner mit eingebauten Leitelementen

25, 26 im konzentrischen Ringraum des Trockners dargestellt. Der Zentrifugentrockner

ist aus ähnlichen Bauteilen und Funktionen wie in Fig. 1 aufgebaut.

Anstelle des Lochbleches 22 sind jedoch im Trocknerraum 19 spiralförmige

Leitbleche 25, 26 eingebaut, welche die Gasströmung im konzentrischen

Trocknerraum 19 zwangsführen und Kurzschlußströmungen zwischen Heißgaseintritt

16 und Gasausgang 20 verhindern. Das Leitblech 26 kann vorzugsweise

eine geringere Steigung seiner Spiralform aufweisen als die in Axialrichtung

hinter dem Leitblech 26 angeordneten Leitbleche 25. Bei geeigneter Ausbildung

des Leitbleches 26 (welches im Eintrittsbereich des Heißgases 15 angeordnet ist)

ist es möglich, die Anzahl der Leitbleche 25, welche sich in der Darstellung nach

Fig. 2 über nahezu die gesamte Länge des Trocknergehäuses 11 erstrecken, zu

verringern oder auf die Leitbleche 25 vollständig zu verzichten. Das beispielsweise

tangential eintretende Heißgas 15 (auch als "Trocknungsgas" bezeichnet)

wird im Bereich der Abwurfzone 5 des dispergierten, feuchten Feststoffes 6

durch ein Leitblech 26 zunächst nahezu vollständig in Umfangrichtung herumgeführt,

wo es mit Feststoffpartikeln durchsetzt wird. Das feststoffbeladene

Trocknungsgas 15 wird durch die spiralförmigen Leitbleche 25 in Spiralbahnen

zum Trocknerausgang 20 geführt wird. Durch die Leitbleche 25 und 26 werden

nichtdurchströmte Totzonen im Trocknerraum 19 vermieden und überall eine

vorgegebene Mindest-Transportgeschwindigkeit des Trocknungsgases 15 sowie

eine gleiche Verweilzeit der dispergierten Feststoffpartikeln erzwungen.

Fig. 3 zeigt in Vergrößerung die Abwurfzone 5 eines kombinierten Zentrifugentrockners

mit zwei oder mehreren rotierenden Reinigungsschaufeln 28, welche

die Umlenkfläche 29 des Prallkegels 18 bei jeder Rotorumdrehung reinigen. Der

vorentwässerte Feststoff 6 wird von der Förderschnecke der Zentrifuge 1 zur

Abspritzkante 30 transportiert und dort mit hoher Geschwindigkeit aus dem Rotor

2 herausgeschleudert. Die Feststoffpartikeln prallen auf der Oberfläche 29 des

Prallkegels 18 auf, werden dort in kleinere Partikeln zerteilt und abgebremst. Die

abgebremsten Partikeln fliegen mit stark verminderter Geschwindigkeit und in

Achsrichtung hin abgelenkt als kegelförmiger Feststoffsprühnebel in den

Trocknerraum 19 und werden dort intensiv mit Heißgas umspült und getrocknet.

Die Reinigungsschaufeln 28 sind in Drehrichtung betrachtet hinter den Feststoffauslaßöffnungen

31 am Rotor befestigt und werden vom austretenden

Feststoff 6 nicht bespritzt. Sollten beim Aufschlag von sehr feuchten oder

klebrigen Feststoffpartikeln 6 auf der Umlenkfläche 29 einige Partikeln nicht

reflektiert werden und auf der Oberfläche 29 haften bleiben, werden sie von den

nachfolgenden rotierenden Reinigungsschaufeln 28 losgerissen und in den

Trocknerraum 19 geschleudert. Die mit hoher Umfangsgeschwindigkeit von ca.

60m/s rotierenden Schaufeln 28 üben auch auf das umgebende Heißgas 15a eine

ansaugende und fördernde Wirkung aus, mit der weiteren Folge, daß das

umgebende Heißgas 15a den im Trocknerraum 19 befindlichen Feststoffstaub

teilweise in die Abwurfzone 5 fördert. Das von den Schafeln 28 angesaugte,

staubhaltige Heißgas 15a wird zusammen mit den abgeschabten Feststoffpartikeln

je nach Gestaltung der Führungsflächen von den Reinigungsschaufeln radial oder

kegelförmig in den Trocknerraum 19 herausgeschleudert. Zur Intensivierung der

Gasförderung können an den Schaufeln Ansaug- und Leitbleche 32 angebracht

werden.

In Fig. 4 ist die Abwurfzone 5 eines Zentrifugentrockners mit steilerem Winkel

des Prallkegels 18, perforierten Gasführungsblechen 22 und rotierenden

Blasschaufeln 33 dargestellt. Im Gegensatz zu den Reinigungsschaufeln 28 in Fig.

3 beruht die reinigende Wirkung der Blassehaufeln 33 nicht auf einer abkratzenden

Wirkung, sondern auf der Blasewirkung der intensiven Gasströmung 34, die

aus der rotierenden Düse 33 ausströmt und auf die zu reinigende Oberfläche 29

des Prallkegels 18 unter flachen Winkel auftritt. Die Gasförderung durch die

Blaseschaufel 33 ist besonders gesteigert durch geeignete Maßnahmen, wie

beispielsweise große Ansaugquerschnitte am Schaufeleintritt 35, Leitelemente in

der Schaufel und gerichtetes Ausblasen am Schaufelaustritt. Durch die Sogwirkung

des staubhaltigen Heißgases 15a an der Schaufel-Eintrittsseite 35 und

durch das ausströmende Heißgas 36 aus den perforierten Gasführungsflächen 22

wird die Gasströmung im Trocknerraum 19 mit den dispergierten Feststoffpartikeln

6 von den Wänden des Trocknergehäuses 11 ferngehalten und mehr

nach innen verlagen. Der von der Abspritzkante 30 der Zentrifugentrommel 2

herausfliegende Feststoff 6 gelangt noch vor dem Aufschlagen auf die Oberfläche

29 des Prallkegels 18 in den Einflußbereich des Heißgases 15a, welches

staubhaltig ist und durch die Blaseschaufel 33 gefördert wird. Hierdurch werden

die Feststoffpartikeln an ihrer Oberfläche abgetrocknet sowie mit trockenem

Feststoffstaub beschichtet (coating), so daß sie noch vor der Berührung mit der

Oberfläche 29 ihre Klebeneigung verlieren. Um die Klebeneigung weiter herabzusetzen,

kann die Umlenkfläche auch mit einem geeigneten Material beschichtet

sein, wie beispielsweise PTFE, Emaille, Keramik, oder andere antiadhäsiv

wirkende Materialien. Die Oberfläche 29 kann auch aus einer perforierten Fläche

bestehen und hinterlüftet sein.

In Fig. 5 ist eine Kombination einer rotierenden Reinigungsschaufel 28 und einer

Blaseschaufel 33, zusammenwirkend mit einem perforierten Gasführungsblech 22,

dargestellt. Die Reinigung der Oberfläche 29 des Prallkegels 18 erfolgt durch

einen rotierenden Kratzschaber 38 in Verbindung mit der blasenden Wirkung des

angesaugten Heißgases. Der austretende Blasestrahl 34 ist nicht nur auf die

Oberfläche des Prallkegels gerichtet, sondern bläst auch tangential auf das

perforierte Gasführungsblech 22. Die ansaugende Seitenwand 39 für das Heißgas

kann gegenüber der Umfangrichtung leicht schräg angestellt oder mit Öffnungen

versehen sein, um von der Blaseschaufel 33 mehr Gas ansaugen zu können. Die

Abwurföffnungen 4 der Zentrifuge 1 üben an ihren Rändern eine Förderwirkung

auf das Gas innerhalb des Innenraums 37 der Zentrifuge 1 aus. Infolge dieser

Förderwirkung wird aus dem Innenraum 37 der Zentrifuge 1 feuchtes Gas

herausgesaugt und heißes, trockenes Gas hineingezogen. Hierdurch wird der

feuchte Feststoff 6 bereits vor dem Abwurf im Wendelgang der Zentrifuge 1 mit

großer Verweilzeit vorgetrocknet.

In Fig. 6 ist eine Kombination einer Turbulenzschaufel 40 zum Freihalten des

Trocknerraumes 19 und einer Reinigungsschaufel 28 zur Reinigung der Oberfläche

29 des Prallkegels 18 dargestellt. Die Turbulenzschaufel 40 besitzt eine

hohe Umfangsgeschwindigkeit und erzeugt eine starke Verwirbelung 41 des

Trocknungsgases im Trocknerraum 19. Hierdurch werden nichtdurchströmte

Totzonen vermieden und das eintretende Trocknungsgas 15 mit den dispergierten

Partikeln intensiv vermischt. Die Reinigungsschaufel 28 kann, wie dargestellt,

einen Teil oder die gesamte Oberfläche 29 des Prallkegels abkratzen oder

abblasen. Die Schaufeln 28 und oder 40 können am Rotor 2 starr oder pendelnd

beweglich befestigt sein.

In Fig. 7 sind im Trocknerraum 19 rotierende Turbulenzscheiben zur Erzeugung

von Tubulenzwirbelwalzen 43 eingebaut. Das Trocknergehäuse 11 ist ohne ein

feststehendes Innengehäuse 12 ausgebildet, welches bei einigen Ausführungsformen

des Zentrifugentrockners die Trommel 2 umhüllt. Der konzentrische

Trocknerraum 19 wird daher außen von einer nichtrotierenden Zylinderwand und

innen von der schnell rotierenden Zentrifugentrommel 2 begrenzt. Die rotierende

Oberfläche der Trommel 2 in Verbindung mit den rasch rotierenden Scheiben 42

induzieren im Trocknerraum 19 eine Reihe von in sich kreisenden Turbulenzwirbelwalzen

43. Diese Turbulenzwirbelwalzen 43 werden von den rotierenden

Oberflächen der Trommel 2 und der Scheiben 42 angetrieben, erzeugen im

gesamten Querschnitt einen hohen Turbulenzgrad und vergleichmäßigen die

Durchströmung des Trocknerraumes 19 in Umfangrichtung. Der hohe Turbulenzgrad

der Wirbelwalzen verhindert Ablagerungen an den Begrenzungswänden des

Trocknergehäuses 11, erzwingt eine innige Durchmischung von Trocknungsgas

und den dispergierten Feststoffpartikeln und erzeugt eine hohe Trocknungsgeschwindigkeit

für die feuchten Feststoffpartikeln, verbunden mit einer extrem

hohen Wasserverdampfungsrate bezogen auf das Trocknervolumen. Das eintretende

Heißgas 15 wird durch die Durchtrittsspalte 44 außerhalb der rotierenden

Scheiben 42 und durch die torusförmigen Turbulenzwirbelwalzen in seiner

axialen Bewegung am gesamten Umfang vergleichmäßigt. Anstelle von

rotierenden Scheiben 42 können an der Zentrifugentrommel 2 auch andere

Elemente zur Erzeugung von Turbulenzwalzen im Trockner eingesetzt werden,

beispielsweise ein radialer Schaufelkranz, axiale oder radiale Förderräder,

Schlägerarme oder andere an sich bekannte geeignete Einbauten.

In Fig. 8 sind an der rotierenden Zentrifugentrommel 2 außen ein oder mehrere

Schaufelkränze 46 angebracht zur Erzeugung eines hohen Turbulenzgrades im

Trocknerraum 19 und zur gleichmäßigen axialen Förderung und Steuerung der

Verweilzeit des feststoffbeladenen Trocknungsgases. Neben diesen Funktionen

bewirken die Schaufelkränze 46 auch eine Zerteilung von Agglomeraten im

Trocknerraum 19. Die Oberfläche 29 des Prallkegels 18 besteht aus mehreren

geometrisch zusammengesetzten glatten Flächen. An der Aufprallzone 48 des

vorentwässerten dispergierten Feststoffes 6 besteht die Fläche aus einem flachen

Kegel, an den sich weiter außen eine gerundete Oberflächenkontur 49 anschließt.

Durch den flachen Aufprallwinkel der dispergierten feuchten Feststoffpartikeln 6

auf den glatten Prallkegel 18 wird trotz der Zerteilung in mehrere kleinere

Partikeln 47 deren Reflexion und Weitertransport begünstigt. Die meist

erwünschte stärkere Umlenkung in axiale Flugrichtung erfolgt weiter außen durch

das Gleiten auf der gerundeten Oberflächenkontur 49 des Prallkegels 18. Durch

das zusätzliche Gleiten der zerteilten Partikeln wird deren Einschuß-geschwindigkeit

in den Trocknerraum 19 zusätzlich reduziert und damit die Gefahr von

Anbackungen an den Wänden des Trocknergehäuses 11 verringert.

Der in Fig. 9 dargestellte Zentrifugentrockner besteht wiederum aus einer

Zentrifuge, im dargestellten Beispiel aus einer Vollmantelschneckenzentrifuge 1

die von einem äußeren Gehäuse 11 eines Zerstäubungstrockners umhüllt ist. Um

die Zentrifugentrommel 2 ist ein inneres Gehäuse 12 angeordnet.

Das äußere Trocknergehäuse 11 und das innere Gehäuse 12 bilden den konzentrischen

Trocknerraum 19, durch den das Trocknungsgas 15 geleitet wird. Das

Trocknungsgas 15 wird durch den tangentialen Heißgasschacht 16 zugeführt,

erfaßt im Bereich der Abwurfzone 5 den in Form eines dispergierten

Partikelschleiers abgeworfenen, entwässerten Feststoff, transportiert die

Feststoffpartikeln unter zunehmender Trocknung in spiralförmigen Bahnen durch

den Trocknerraum 19 und gelangt als feststoftbeladenes Gas 21 zum Ausgangskanal

20. Das in der Zentrifuge 1 abgetrennte Wasser wird in der Zentratschurre

10 abgeleitet.

Das äußere Trocknergehäuse 11 ist an den beiden Stirnwänden 13 und 14

gegenüber der schnell rotierenden Zentrifugentrommel 2 abgedichtet. Der Spalt

190 der Drehdichtungen 160 wird gebildet von der Zentrifugentrommel 2 und

dem Dichtring 170, der ebenso wie die Trommel-Lagerböcke 210 am Grundrahmen

220 starr befestigt ist. Durch die Befestigung der beiden, den Dichtspalt

190 bildenden Wirkflächen 2 und 170 am gleichen Träger 220 ist der Dichtspalt

190 exakt und stabil geführt. Die Zentrifugentrommel 2 bleibt auch beim

Durchströmen des Trocknerraumes 19 mit Heißgas 15 durch die aufgegebene

Suspension kalt und dehnt sich nicht aus, wohingegen das mit Heißgas 15

durchströmte Trocknergehäuse 11 sich in axialer und radialer Richtung stark

ausdehnt.

Die Verschiebebewegungen der beiden Gehäusestirnwände 13 und 14 werden

durch einen gasdichten flexiblen Kompensator 180 oder eine elastische Membran

oder einen verschiebbaren Kulissenring 300 gegenüber dem starr befestigten

Dichtring 170 ausgeglichen, so daß der Dichtspalt 190 nicht verändert wird.

Fig. 10 zeigt im Detail eine berührungsfreie Labyrinthdichtung für einen

Zentrifugentrockner, die den starr am Rahmen 220 befestigten Dichtring 170 mit

der sich axial und radial verschiebenden Trocknerstirnwand 14 gasdicht durch

einen Kompensator 180 verbindet. Der flexible Kompensator 180 ist z.B. durch

Spannbänder 230 oder andere Befestigungsmittel sowohl mit dem Dichtring 170

als auch mit der Stirnwand 14 gasdicht verbunden.

Der Dichtspalt 190 zwischen den Spitzen 240 der Labyrinthdichtung und der

rotierenden Oberfläche der Zentrifugentrommel 2 kann sehr eng (0,3 - 0,5mm)

gehalten werden, da die Verschiebebewegung der Stirnwand 14 nicht auf die

Labyrinthdichtung übertragen wird.

Alle nichtrotierenden Teile sind rechtsschraffiert, alle rotierenden Teile sind

linksschraffiert.

Fig. 11 zeigt eine berührungsfreie Drehdichtung 160 in Form einer Gewindedichtung

für einen Zentrifugentrockner, der z.B. im Trocknerraum rechts von der

Stirnwand 14 einen Unterdruck aufweist.

Die Gleit- und Verschiebebewegungen der Stirnwand 13 bzw. 14 des Trockners

während der Aufheiz- oder Abkühlphase des Trocknergehäuses 11 werden durch

einen Blechring 260 ausgeglichen, der durch hitzefeste O-Ringe 270 abgedichtet

ist und sowohl an der Gehäusestirnwand 13 bzw. 14 wie auch am starr

befestigten Dichtring 170 gleiten kann. Der enge Dichtspalt 190 der als Gewindeförderdichtung

ausgebildeten Drehdichtung 160 bewirkt durch die Gewindegänge

280 in der Oberfläche der Zentrifugentrommel 2 eine dem Unterdruck im

Trockner entgegenwirkende Förderwirkung und einen Gas-Gegendruck, der das

Eindringen von Falschluft in den Trocknerraum 19 verhindert. Die Gewindegänge

280 können auch mit einem fluiden Sperrmedium wie beispielsweise

Wasser oder Sperrgas gefüllt werden, welches durch die Gewindegänge 280

hindurchgeleitet wird.

Fig. 12 zeigt eine berührungsfreie Drehdichtung 160 mit Spitzengewinde 310, das

mit engem Spalt 190 innerhalb einer weichen Zylinderfläche 320 rotiert. Die

Förderwirkung der Gewindedichtung gleicht den herrschenden Unterdruck im

Trockner aus. Das sich verschiebende Trocknergehäuse 11 wird durch den

Kulissen-Gleitring 300 im Spalt ausgeglichen. Der Kulissen-Gleitring 300 selbst

ist durch hitzefeste O-Ringe sowohl an der Trocknerstirnwand 14 wie auch am

starr befestigten Dichtring 170 verschiebbar abgedichtet.

Fig. 13 zeigt eine berührungsfreie Drehdichtung 160 mit Flachnuten, die in einer

weichen Zylinderbüchse 320 aus Gleitlagerwerkstoffen mit sehr engem Spalt 190

rotiert. Die Verschiebebewegung der Stirnwand 13 bzw. 14 des Trocknergehäuses

11 wird durch einen in radialer und axialer Richtung federnden

Gleitring 340 ausgeglichen.