EP0711633B1 - Verfahren und Bearbeitungsmaschine zum Strahlschneiden von Werkstücken mittels eines Schneidstrahls - Google Patents

Verfahren und Bearbeitungsmaschine zum Strahlschneiden von Werkstücken mittels eines Schneidstrahls Download PDFInfo

- Publication number

- EP0711633B1 EP0711633B1 EP95115843A EP95115843A EP0711633B1 EP 0711633 B1 EP0711633 B1 EP 0711633B1 EP 95115843 A EP95115843 A EP 95115843A EP 95115843 A EP95115843 A EP 95115843A EP 0711633 B1 EP0711633 B1 EP 0711633B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- cutting

- workpiece

- jet

- units

- jets

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24C—ABRASIVE OR RELATED BLASTING WITH PARTICULATE MATERIAL

- B24C3/00—Abrasive blasting machines or devices; Plants

- B24C3/02—Abrasive blasting machines or devices; Plants characterised by the arrangement of the component assemblies with respect to each other

- B24C3/04—Abrasive blasting machines or devices; Plants characterised by the arrangement of the component assemblies with respect to each other stationary

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24C—ABRASIVE OR RELATED BLASTING WITH PARTICULATE MATERIAL

- B24C1/00—Methods for use of abrasive blasting for producing particular effects; Use of auxiliary equipment in connection with such methods

- B24C1/04—Methods for use of abrasive blasting for producing particular effects; Use of auxiliary equipment in connection with such methods for treating only selected parts of a surface, e.g. for carving stone or glass

- B24C1/045—Methods for use of abrasive blasting for producing particular effects; Use of auxiliary equipment in connection with such methods for treating only selected parts of a surface, e.g. for carving stone or glass for cutting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24C—ABRASIVE OR RELATED BLASTING WITH PARTICULATE MATERIAL

- B24C3/00—Abrasive blasting machines or devices; Plants

- B24C3/02—Abrasive blasting machines or devices; Plants characterised by the arrangement of the component assemblies with respect to each other

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26F—PERFORATING; PUNCHING; CUTTING-OUT; STAMPING-OUT; SEVERING BY MEANS OTHER THAN CUTTING

- B26F3/00—Severing by means other than cutting; Apparatus therefor

- B26F3/004—Severing by means other than cutting; Apparatus therefor by means of a fluid jet

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T83/00—Cutting

- Y10T83/364—By fluid blast and/or suction

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Life Sciences & Earth Sciences (AREA)

- Forests & Forestry (AREA)

- Perforating, Stamping-Out Or Severing By Means Other Than Cutting (AREA)

- Laser Beam Processing (AREA)

Description

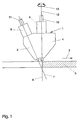

- Figur 1

- den Schneidkopf einer Wasserstrahl-Schneidmaschine mit einem Schneidkopf mit integrierten Schneideinheiten und

- Figur 2

- den Schneidkopf einer Wasserstrahl-Schneidmaschine mit einem Schneidkopf mit separaten Schneideinheiten.

Claims (17)

- Verfahren zum Strahlschneiden von Werkstücken (3, 23) mittels wenigstens zweier Schneidstrahlen (6, 7, 26, 27) in Form von Druckmittelstrahlen, wobei die Schneidstrahlen (6, 7, 26, 27) von ein und derselben Seite des zu bearbeitenden Werkstücks (3, 23) aus und mit sich, schneidenden Strahlachsen auf das zu bearbeitende Werkstück (3, 23) gerichtet und das Werkstück (3, 23) und die Schneidstrahlen (6, 7, 26, 27) in Querrichtung der Schneidstrahlen (6, 7, 26, 27) relativ zueinander bewegt werden und wobei die Schneidstrahlen (6, 7, 26, 27) eine in Schnittrichtung (2, 22) verlaufende Schneidstrahlebene außpannen, dadurch gekennzeichnet, daß die Schneidstrahlen (6, 7, 26, 27) derart auf das zu bearbeitende Werkstück (3, 23) gerichtet werden, daß sich die Strahlachsen unterhalb des Werkstückes schneiden und daß die Strahlachsen einander an der Schnittlinie unmittelbar benachbart verlaufen.

- Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß ein erster Schneidstrahl (6,26) im wesentlichen senkrecht und ein zweiter Schneidstrahl (7,27) unter einem von einem rechten Winkel abweichenden Winkel auf das Werkstück (3,23) gerichtet wird.

- Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß zwei Schneidstrahlen unter einem von einem rechten Winkel abweichenden Winkel auf das Werkstück gerichtet werden.

- Verfahren nach einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, daß zwei Schneidstrahlen (6,7,26,27) derart auf das Werkstück (3,23) gerichtet werden, daß die Strahlachsen einen Winkel von weniger als 60° einschließen.

- Verfahren nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, daß Schneidstrahlen (6,7,26,27) in Form von vorzugsweise Abrasivmittel führenden Druckwasserstrahlen auf das Werkstück (3,23) gerichtet werden.

- Verfahren nach Anspruch 5, dadurch gekennzeichnet, daß die Druckwasserstrahlen (6,7,26,27) unter einem Druck von 2800 bar bis 3400 bar auf das Werkstück (3,23) gerichtet werden.

- Verfahren nach einem der Ansprüche 1 bis 6, dadurch gekennzeichnet, daß zum Anschneiden des Werkstücks (3,23) lediglich ein Schneidstrahl (6,26) und nach dem Anschneiden des Werkstücks (3,23) ein weiterer Schneidstrahl (7,27) auf das Werkstück (3,23) gerichtet wird.

- Verfahren nach Anspruch 7, dadurch gekennzeichnet, daß beim Anschneiden des Werkstücks (3,23) der eine Schneidstrahl (6,26) und das Werkstück (3,23) mit verhältnismäßig geringer Relativgeschwindigkeit bewegt werden und daß die Relativgeschwindigkeit bis maximal auf die Schnitt-Endgeschwindigkeit erhöht wird, nachdem der weitere Schneidstrahl (7,27) auf das Werkstück (3,23) gerichtet worden ist.

- Bearbeitungsmaschine zur Durchführung des Verfahrens nach wenigstens einem der Ansprüche 1 bis 8, mit wenigstens zwei Schneideinheiten (4, 5, 24, 25), die auf ein und derselben Seite des zu bearbeitenden Werkstücks (3, 23) angeordnet sind, mit zumindest einer Quelle für einen Schneidstrahl (6, 7, 26, 27) in Form eines Druckmittelstrahls in Verbindung stehen und im Schneidbetrieb jeweils einen Schneidstrahl (6, 7, 26, 27) in Form eines Druckmittelstrahls aussenden, wobei die gleichzeitig im Schneidbetrieb befindlichen Schneideinheiten (4, 5, 24, 25) und das zu bearbeitende Werkstück (3, 23) in Schnittrichtung (2, 22) relativ zueinander bewegbar sind, dadurch gekennzeichnet, daß die gleichzeitig im Schneidbetrieb befindlichen Schneideinheiten (4, 5, 24, 25) und das Werkstück (3, 23) enthlang einer gemeinsamen Schnittlinie der Schneideinheiten (4, 5, 24, 25) relativ zueinander bewegbar sind, wobei die Schneideinheiten (4, 5, 24, 25) derart angeordnet und ausgerichtet sind, daß die Schneidstrahlen (6, 7, 26, 27) eine in Schnittrichtung (2, 22) verlaufende Schneidstrahlebene aufspannen daß sich die Strahlachsen der Schneidstrahlen (6, 7, 26, 27) unterhalb der Werkstückes schneiden und daß die Strahlachsen einander an der Schnittlinie unmittelbar benachbart verlaufen.

- Bearbeitungsmaschine nach Anspruch 9, dadurch gekennzeichnet, daß wenigstens eine Schneideinheit (24,25) um eine im wesentlichen parallel zu der Schnittebene verlaufende Schwenkachse (35) gegenüber der zugeordneten Schneideinheit (24,25) schwenkbar und in der jeweiligen Schwenkstellung festlegbar ist.

- Bearbeitungsmaschine nach Anspruch 9 oder 10, dadurch gekennzeichnet, daß die Schneideinheiten (24,25) im wesentlichen parallel zu der Schnittebene, in Schnittrichtung (22) relativ zueinander verschiebbar angebracht sind.

- Bearbeitungsmaschine nach einem der Ansprüche 9 bis 11, dadurch gekennzeichnet, daß wenigstens eine Schneideinheit (4,5,24,25) um eine im wesentlichen senkrecht zu der Schnittebene verlaufende Dreh-Schwenk-Achse (12,32) relativ zu dem Werkstück (3,23) drehschwenkbar ist.

- Bearbeitungsmaschine nach einem der Ansprüche 9 bis 12, dadurch gekennzeichnet, daß die Schneide inheiten (4,5) an einem gemeinsamen Schneidkopf (1) der Bearbeitungsmaschine vorgesehen sind.

- Bearbeitungsmaschine nach einem der Ansprüche 9 bis 13, wobet als Schneideinheiten (4,5,24,25) Druckwassereinheiten vorgesehen sind, dadurch gekennzeichnet, daß für jeden Druckwasserstrahl eine Abrasivmittelversorgung vorgesehen ist.

- Bearbeitungsmaschine nach einem der Ansprüche 9 bis 14, dadurch gekennzeichnet, daß die Schneideinheiten (4,5,24,25) getrennt mit der zugeordneten Quelle für den Schneidstrahl (6,7,26,27) verbindbar sind.

- Bearbeitungsmaschine nach einem der Anspruche 9 bis 15, dadurch gekennzeichnet, daß die Schneideinheiten (4,5,24,25) mittels einer Zuschaltsteuerung gesteuert mit der zugeordneten Quelle für den Schneidstrahl (6,7,26,27) verbindbar sind.

- Bearbeitungsmaschine nach einem der Ansprüche 9 bis 16, mit einer Geschwindigkeitssteuerung zur Steuerung der Relativgeschwindigkeit zwischen den Schneideinheiten (4,5,24,25) und dem Werkstück (3,23), dadurch gekennzeichnet, daß mittels der Geschwindigkeitssteuerung die Relativgeschwindigkeit zwischen den Schneideinheiten (4,5,24,25) und dem Werkstück (3,23) in Abhängigkeit von der Anzahl der einen Schneidstrahl (6,7,26,27) auf das Werkstück (3,23) richtenden Schneideinheiten (4,5,24,25) und/ oder der Dauer der Zuschaltung der Schneideinheiten (4,5,24,25) gesteuert ist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE4440631 | 1994-11-14 | ||

| DE4440631A DE4440631C2 (de) | 1994-11-14 | 1994-11-14 | Verfahren und Bearbeitungsmaschine zum Strahlschneiden von Werkstücken mittels wenigstens zweier Schneidstrahlen |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0711633A2 EP0711633A2 (de) | 1996-05-15 |

| EP0711633A3 EP0711633A3 (de) | 1996-06-05 |

| EP0711633B1 true EP0711633B1 (de) | 2001-11-28 |

Family

ID=6533279

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP95115843A Expired - Lifetime EP0711633B1 (de) | 1994-11-14 | 1995-10-07 | Verfahren und Bearbeitungsmaschine zum Strahlschneiden von Werkstücken mittels eines Schneidstrahls |

Country Status (4)

| Country | Link |

|---|---|

| US (2) | US5605492A (de) |

| EP (1) | EP0711633B1 (de) |

| JP (1) | JPH08229900A (de) |

| DE (1) | DE4440631C2 (de) |

Families Citing this family (64)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5782673A (en) * | 1996-08-27 | 1998-07-21 | Warehime; Kevin S. | Fluid jet cutting and shaping system and method of using |

| EP0863275A3 (de) * | 1997-03-07 | 1998-10-21 | JENOPTIK Aktiengesellschaft | Verfahren und Vorrichtung zum Räumen von Fugen im Mauerwerk |

| SG68035A1 (en) * | 1997-03-27 | 1999-10-19 | Canon Kk | Method and apparatus for separating composite member using fluid |

| NL1007589C1 (nl) | 1997-11-20 | 1999-05-25 | Tno | Werkwijze en inrichting voor het bewerken van een werkstuk. |

| DE19754602C1 (de) * | 1997-12-10 | 1999-04-29 | Messer Griesheim Schweistechni | Einrichtung zum Entfernen einer Schicht, wie Primer von beschichteten Blechen sowie zum Markieren der Bleche |

| US6183348B1 (en) * | 1998-04-07 | 2001-02-06 | Bechtel Bwxt Idaho, Llc | Methods and apparatuses for cutting, abrading, and drilling |

| US6273790B1 (en) * | 1998-12-07 | 2001-08-14 | International Processing Systems, Inc. | Method and apparatus for removing coatings and oxides from substrates |

| US6217670B1 (en) | 1998-12-31 | 2001-04-17 | Cf Gomma Usa, Inc. | Method of manufacturing coated fluid tubing |

| US6126524A (en) * | 1999-07-14 | 2000-10-03 | Shepherd; John D. | Apparatus for rapid repetitive motion of an ultra high pressure liquid stream |

| FR2804895B1 (fr) * | 2000-02-10 | 2002-08-02 | France Etat | Dispositif de neutralisation d'engins explosifs par jet d'eau basse pression |

| US6615695B1 (en) * | 2000-06-27 | 2003-09-09 | Medtronic, Inc. | Alternative fabrication method for spiral electrodes |

| US6283832B1 (en) * | 2000-07-18 | 2001-09-04 | John D. Shepherd | Surface treatment method with rapid repetitive motion of an ultra high pressure liquid stream |

| FI112180B (fi) * | 2000-08-22 | 2003-11-14 | Upm Kymmene Corp | Menetelmä ja laite paperiradan reunan leikkaamiseksi |

| WO2002019847A1 (en) | 2000-09-07 | 2002-03-14 | Universal Leaf Tobacco Company, Inc. | Method and apparatus for cutting the tie-leaf on bundled leaf tobacco |

| US20020075597A1 (en) * | 2000-12-20 | 2002-06-20 | Seagate Technology Llc | Method and apparatus for folding thin flexible parts that are used in a disc drive |

| DE10113599A1 (de) * | 2001-03-20 | 2002-10-02 | Fisba Optik Ag St Gallen | Vorrichtung zur abrasiven Bearbeitung von Flächen von optischen Elementen |

| JP2002307312A (ja) * | 2001-04-11 | 2002-10-23 | Olympus Optical Co Ltd | 研磨加工装置、研磨加工方法、研磨加工をコンピュータに実行させる制御プログラムおよび記録媒体 |

| JP2003017667A (ja) | 2001-06-29 | 2003-01-17 | Canon Inc | 部材の分離方法及び分離装置 |

| JP2003017668A (ja) * | 2001-06-29 | 2003-01-17 | Canon Inc | 部材の分離方法及び分離装置 |

| US20030032369A1 (en) * | 2001-08-10 | 2003-02-13 | Carpenter Steven J. | Apparatus and process for surface treating interior of workpiece |

| US6766216B2 (en) * | 2001-08-27 | 2004-07-20 | Flow International Corporation | Method and system for automated software control of waterjet orientation parameters |

| ES2299592T3 (es) * | 2001-08-27 | 2008-06-01 | Flow International Corporation | Aparato para generar un chorro de fluido a alta presion. |

| US7464630B2 (en) * | 2001-08-27 | 2008-12-16 | Flow International Corporation | Apparatus for generating and manipulating a high-pressure fluid jet |

| US6769956B1 (en) * | 2002-02-04 | 2004-08-03 | Oberg Industries | Apparatus and method for rapid, precise positioning of a grit-blasting nozzle |

| US20030169460A1 (en) * | 2002-03-11 | 2003-09-11 | Siemens Technology-To-Business Center, Llc | On-demand service performance upgrade for wireless network |

| ITMI20021704A1 (it) * | 2002-07-30 | 2004-01-30 | Giovanni Gambini | Macchina per la troncatura multipla di rotoli di carta asciugatutto e/o igienica da log |

| US6705921B1 (en) | 2002-09-09 | 2004-03-16 | John D. Shepherd | Method and apparatus for controlling cutting tool edge cut taper |

| AT412197B (de) * | 2002-11-22 | 2004-11-25 | Lisec Peter | Vorrichtung zum bearbeiten von werkstoffplatten |

| DE10301772A1 (de) * | 2003-01-18 | 2004-07-29 | Voith Paper Patent Gmbh | Wasserstrahlschneideinrichtung |

| US7074112B2 (en) * | 2003-03-21 | 2006-07-11 | Omax Corporation | Apparatus that holds and tilts a tool |

| US7156006B2 (en) * | 2003-09-02 | 2007-01-02 | Kennametal Inc. | Method and assembly for rotating a cutting insert during a turning operation and inserts used therein |

| US8573901B2 (en) * | 2003-09-02 | 2013-11-05 | Kennametal Inc. | Assembly for rotating a cutting insert during a turning operation and inserts used therein |

| US6922605B1 (en) * | 2003-10-10 | 2005-07-26 | Omax Corporation | Automated fluid-jet tilt compensation for lag and taper |

| US20050087631A1 (en) * | 2003-10-28 | 2005-04-28 | Ursic Thomas A. | Intersecting jet - waterjet nozzle |

| US6988434B1 (en) * | 2003-12-03 | 2006-01-24 | Elk Premium Building Products, Inc. | Multi-axis tool positioner and related methods |

| NL1029171C2 (nl) * | 2005-06-02 | 2006-12-05 | Fico Bv | Inrichting en werkwijze voor het met een dubbele snijstraal bewerken van elektronische componenten. |

| WO2008128303A1 (en) * | 2007-04-24 | 2008-10-30 | Techni Waterjet Pty Ltd | Improved water jet cutting machine |

| US8308525B2 (en) * | 2008-11-17 | 2012-11-13 | Flow Internationl Corporation | Processes and apparatuses for enhanced cutting using blends of abrasive materials |

| EP2196285A1 (de) * | 2008-12-11 | 2010-06-16 | Nederlandse Organisatie voor toegepast-natuurwetenschappelijk Onderzoek TNO | Verfahren und Vorrichtung zum Polieren einer Werkstückoberfläche |

| US20100180738A1 (en) * | 2009-01-22 | 2010-07-22 | Michael Tavger | Liquid cutting device |

| CH700798A1 (de) * | 2009-03-31 | 2010-10-15 | Bystronic Laser Ag | Vorrichtung und Verfahren zum Wasserstrahlschneiden. |

| IT1396287B1 (it) * | 2009-09-28 | 2012-11-16 | Biesse Spa | Distributore in continuo |

| US8821213B2 (en) * | 2010-10-07 | 2014-09-02 | Omax Corporation | Piercing and/or cutting devices for abrasive waterjet systems and associated systems and methods |

| US8895096B2 (en) | 2011-06-22 | 2014-11-25 | Frito-Lay North America, Inc. | Continuous oven with a cascading conveyor |

| US8506361B2 (en) * | 2011-08-25 | 2013-08-13 | General Electric Company | Fixture to facilitate sandblasting of a cylindrical object |

| US20150150269A1 (en) * | 2012-08-01 | 2015-06-04 | Frito-Lay North America, Inc. | Continuous process and apparatus for making a pita chip |

| US8904912B2 (en) | 2012-08-16 | 2014-12-09 | Omax Corporation | Control valves for waterjet systems and related devices, systems, and methods |

| WO2014089224A1 (en) * | 2012-12-04 | 2014-06-12 | Ikonics Corporation | Apparatus and methods for abrasive cutting, drilling, and forming |

| JP6058575B2 (ja) * | 2014-03-19 | 2017-01-11 | 株式会社スギノマシン | ウォータージェット切断方法及びウォータージェット切断装置 |

| US9446501B2 (en) * | 2014-12-31 | 2016-09-20 | Spirit Aerosystems, Inc. | Method and apparatus for abrasive stream perforation |

| US10391712B2 (en) * | 2016-02-18 | 2019-08-27 | Xerox Corporation | System and method for automated cleaning of parts produced by a three-dimensional object printer |

| US11577366B2 (en) | 2016-12-12 | 2023-02-14 | Omax Corporation | Recirculation of wet abrasive material in abrasive waterjet systems and related technology |

| CN107283524A (zh) * | 2017-07-21 | 2017-10-24 | 南京工程学院 | 环保汽车零件高压水切割机 |

| EP3657952A4 (de) * | 2017-07-25 | 2021-04-28 | Équipements Frontmatec Inc. | Schneidevorrichtung zum beschneiden von fleischstücken, verarbeitungssystem mit einer solchen schneidevorrichtung und entsprechende betriebs- und anwendungsverfahren |

| US10850366B2 (en) | 2017-12-15 | 2020-12-01 | Raytheon Technologies Corporation | Plasma assisted surface finishing apparatus and method |

| US11554461B1 (en) | 2018-02-13 | 2023-01-17 | Omax Corporation | Articulating apparatus of a waterjet system and related technology |

| US11224987B1 (en) | 2018-03-09 | 2022-01-18 | Omax Corporation | Abrasive-collecting container of a waterjet system and related technology |

| WO2021016701A1 (en) * | 2019-07-26 | 2021-02-04 | Équipements Frontmatec Inc. | Fluid jet cutting assembly and processing system including such a cutting assembly |

| CN111267006B (zh) * | 2020-02-28 | 2020-11-20 | 中冶京诚工程技术有限公司 | 金属板带除鳞设备与方法及其使用的抛砂器 |

| CN115698507A (zh) | 2020-03-30 | 2023-02-03 | 海别得公司 | 用于具有多功能接口纵向端的液体喷射泵的气缸 |

| CN112536725A (zh) * | 2020-11-10 | 2021-03-23 | 深圳市德润水下工程有限公司 | 水刀组件 |

| EP4258886A1 (de) * | 2020-12-11 | 2023-10-18 | Lambhusasund ehf. | Vorrichtung zum schneiden und schneiden von lebensmitteln |

| CN113649952B (zh) * | 2021-07-22 | 2022-09-20 | 滨州学院 | 一种飞机蒙皮切割装置 |

| EP4245460A1 (de) * | 2022-03-17 | 2023-09-20 | Uhde High Pressure Technologies GmbH | Bearbeitungsmaschine, insbesondere plattenbearbeitungsmaschine, sowie verfahren zur betätigung einer bearbeitungsmaschine |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5068513A (en) * | 1990-09-28 | 1991-11-26 | Beloit Corporation | Water jet slitter with laser finish and method |

Family Cites Families (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2290979A (en) * | 1941-06-14 | 1942-07-28 | Hydro Blast Corp | Sandblasting device |

| US2387193A (en) * | 1944-07-03 | 1945-10-16 | Waitstill H Swenarton | Method of and apparatus for sandblasting of ships' hulls |

| DE961061C (de) * | 1952-10-01 | 1957-03-28 | Graf & Co Sueddeutsche Catgutf | Verfahren und Vorrichtung zum Glaetten von Faeden aus tierischen Rohstoffen, z.B. Catgutfaeden, Darmsaiten |

| US3746108A (en) * | 1971-02-25 | 1973-07-17 | G Hall | Focus nozzle directional bit |

| US3927150A (en) * | 1972-09-26 | 1975-12-16 | Ciba Geigy Corp | Bicyclic phosphorus compounds |

| US3858358A (en) * | 1973-01-02 | 1975-01-07 | American Aero Ind | High pressure liquid and abrasive cleaning apparatus |

| US3828478A (en) * | 1973-06-25 | 1974-08-13 | E Bemis | Fluid-jet-abrasive device and system |

| GB1481042A (en) * | 1974-06-05 | 1977-07-27 | Hart B | Guns for forming jets of particulate material |

| US4125969A (en) * | 1977-01-25 | 1978-11-21 | A. Long & Company Limited | Wet abrasion blasting |

| US4249956A (en) * | 1979-08-01 | 1981-02-10 | Hartman Charles N | Method of removing paint from a brick surface |

| DE3343611A1 (de) * | 1983-12-02 | 1985-06-13 | Woma-Apparatebau Wolfgang Maasberg & Co Gmbh, 4100 Duisburg | Verfahren und vorrichtung zur materialbehandlung mit einem hochdruckmittelstrahl |

| AT385710B (de) * | 1985-06-26 | 1988-05-10 | Ver Edelstahlwerke Ag | Verfahren und vorrichtung zum trennen bzw. schneiden von flaechigen werkstuecken aus, z.b. faserverstaerkten kunststoffen |

| DE3533644C1 (en) * | 1985-09-20 | 1987-03-26 | Duerkopp System Technik Gmbh | Method and device for cutting sheet-like material using a jet of fluid at a very high pressure |

| US4945688A (en) * | 1985-10-22 | 1990-08-07 | Electric Power Research Institute, Inc. | Nozzle for entraining abrasive granules within a high pressure fluid jet and process of using same |

| SU1433660A1 (ru) * | 1987-03-09 | 1988-10-30 | Киевский технологический институт легкой промышленности | Способ резани высокоскоростной струей жидкости |

| US4787178A (en) * | 1987-04-13 | 1988-11-29 | Creative Glassworks International, Inc. | Fluid-jet cutting apparatus |

| DE8710495U1 (de) * | 1987-07-31 | 1987-10-01 | G. Siempelkamp Gmbh & Co, 4150 Krefeld, De | |

| DE9103749U1 (de) * | 1991-03-27 | 1991-06-27 | J.M. Voith Gmbh, 7920 Heidenheim, De | |

| DE9411021U1 (de) * | 1994-07-04 | 1994-09-15 | Saechsische Werkzeug Und Sonde | Mehrkopfwasserstrahlschneidmaschine |

-

1994

- 1994-11-14 DE DE4440631A patent/DE4440631C2/de not_active Expired - Fee Related

-

1995

- 1995-10-07 EP EP95115843A patent/EP0711633B1/de not_active Expired - Lifetime

- 1995-11-10 JP JP7292773A patent/JPH08229900A/ja active Pending

- 1995-11-14 US US08/558,610 patent/US5605492A/en not_active Expired - Fee Related

-

1996

- 1996-12-09 US US08/762,543 patent/US5759086A/en not_active Expired - Fee Related

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5068513A (en) * | 1990-09-28 | 1991-11-26 | Beloit Corporation | Water jet slitter with laser finish and method |

Also Published As

| Publication number | Publication date |

|---|---|

| US5759086A (en) | 1998-06-02 |

| JPH08229900A (ja) | 1996-09-10 |

| EP0711633A2 (de) | 1996-05-15 |

| DE4440631A1 (de) | 1996-05-15 |

| DE4440631C2 (de) | 1998-07-09 |

| US5605492A (en) | 1997-02-25 |

| EP0711633A3 (de) | 1996-06-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0711633B1 (de) | Verfahren und Bearbeitungsmaschine zum Strahlschneiden von Werkstücken mittels eines Schneidstrahls | |

| DE4101749C2 (de) | ||

| DE10042197B4 (de) | Laser-Streckzieh-Bearbeitungseinrichtung für Blechteile und Verfahren | |

| EP2691206B1 (de) | Verfahren zur laserstrahlbearbeitung eines werkstücks | |

| DE102005027800A1 (de) | Vorrichtung zum mehrfachen Trennen eines flachen Werkstückes aus einem spröden Material mittels Laser | |

| DE19853366B4 (de) | Vorrichtung und Verfahren zum Umformen | |

| DE202004004480U1 (de) | Kegelrad-Verzahnmaschine zum Anfasen und/oder Entgraten von Kanten an den Zähnen eines Kegelrades | |

| DE2943228C2 (de) | ||

| EP0585715B1 (de) | Elektroerosions-Schneidvorrichtung, Elektroerosions-Schneidverfahren und Erodierdraht | |

| EP3894128A1 (de) | Rohrbearbeitungsmaschine zum schneiden von rohren oder profilen mittels eines laserstrahls | |

| EP0602308B1 (de) | Vorrichtung zur Bearbeitung der Kantenränder von fortlaufend bewegten plattenförmigen Werkstücken | |

| EP1568435B1 (de) | Laserbearbeitungsmaschine | |

| EP1485225B1 (de) | Verfahren und schweissvorrichtung zum konturschweissen | |

| DE4219431A1 (de) | Vorrichtung zum maschinellen Ausklinken von Rohren | |

| DE3923356C1 (de) | ||

| CH640771A5 (de) | Verfahren zum durchtrennen von beschichtetem plattenmaterial sowie einrichtung zu seiner durchfuehrung. | |

| EP1743728A1 (de) | Bandschweissmaschine, insbesondere Laser-Bandschweissmaschine | |

| CH714436B1 (de) | Verfahren zur Verzahnbearbeitung eines Werkstücks mit einem Werkzeug, wobei während der Verzahnbearbeitung mittels einer Kühlmitteldüse Kühlmittel auf das Werkzeug aufgebracht wird. | |

| DE3631512A1 (de) | Verfahren und vorrichtung zur ausbildung eines abgerundeten schnittrandes beim schneiden von glasscheiben mit einem fliessfaehigen schneidstrahl | |

| DE2726382B2 (de) | Vorrichtung zum Bohren und Ausschneiden oder Fräsen eines Bauteiles aus einem plattenförmigen Werkstück aus Holz o.dgl | |

| DE3309424C2 (de) | Verfahren zum Schleifen eines konischen Nockens sowie Maschine zum Durchführen des Verfahrens | |

| DE10109117C1 (de) | Entgratvorrichtung für Kegelräder | |

| DE3607394C2 (de) | ||

| DE4134925C1 (en) | Gear wheel machining fixture - has two cutter spindles with cutter head moving at angles | |

| DE19753102C1 (de) | Vorrichtung zum Abtragen einer Schweißnahtüberhöhung |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): CH FR GB IT LI |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): CH FR GB IT LI |

|

| RHK1 | Main classification (correction) |

Ipc: B26F 3/00 |

|

| 17P | Request for examination filed |

Effective date: 19960913 |

|

| 17Q | First examination report despatched |

Effective date: 19981201 |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): CH FR GB IT LI |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 20020306 |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20031021 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20031023 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20041001 Year of fee payment: 10 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20041031 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20041031 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20050630 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20051007 Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20051007 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20051007 |