EP0708460A2 - Herstellung von Kernblechen - Google Patents

Herstellung von Kernblechen Download PDFInfo

- Publication number

- EP0708460A2 EP0708460A2 EP95116167A EP95116167A EP0708460A2 EP 0708460 A2 EP0708460 A2 EP 0708460A2 EP 95116167 A EP95116167 A EP 95116167A EP 95116167 A EP95116167 A EP 95116167A EP 0708460 A2 EP0708460 A2 EP 0708460A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- sheets

- strips

- insulation

- agent

- phosphate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F41/00—Apparatus or processes specially adapted for manufacturing or assembling magnets, inductances or transformers; Apparatus or processes specially adapted for manufacturing materials characterised by their magnetic properties

- H01F41/02—Apparatus or processes specially adapted for manufacturing or assembling magnets, inductances or transformers; Apparatus or processes specially adapted for manufacturing materials characterised by their magnetic properties for manufacturing cores, coils, or magnets

- H01F41/0206—Manufacturing of magnetic cores by mechanical means

- H01F41/0233—Manufacturing of magnetic circuits made from sheets

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/12—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of articles with special electromagnetic properties

- C21D8/1244—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of articles with special electromagnetic properties the heat treatment(s) being of interest

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/12—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of articles with special electromagnetic properties

- C21D8/1277—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of articles with special electromagnetic properties involving a particular surface treatment

- C21D8/1283—Application of a separating or insulating coating

Definitions

- the invention relates to a process for the production of sheets or strips for use as core sheets for electrical machines, such as transformers, in particular distribution transformers, which sheets or strips are coated on both sides uniformly with an insulating agent, in particular based on phosphate, and thereafter to form a uniform, thin insulation layer are subjected to an annealing treatment and then cut to the desired final contour in a punching process.

- the insulation layer which is usually formed from phosphate-containing material, serves, as already mentioned, to increase the fill factor, that is to say the iron content in the core volume, and thus to increase the efficiency of the electrical machine, as already mentioned.

- This procedure according to the invention achieves two things, namely, on the one hand, a plurality of sheets or strips suitable for use as a core sheet are practically completed in one work step, the fill factor of the sheet metal core produced therefrom being increased at the same time is that the insulation thickness between two adjacent sheets of a stack of sheets produced according to the invention is about half less than that of a conventionally manufactured sheet.

- the insulation layer which is applied to the lower sheet surface also serves as an insulation layer for the sheet lying above it. In this way, not only is less time required to produce at least two core sheets in comparison to the conventional method, but less insulation means is also required, quite apart from the fact that the filling factor is also increased by the reduced insulation layer thickness.

- the insulation agent after the insulation agent has been applied to the inner surfaces of the sheets lying one above the other, these are pressed onto one another in a rolling process.

- the sheets forming the stack are subjected to a further rolling process by means of which the sheets or strips lying on top of one another are bonded.

- This rolling process takes place at an elevated temperature, preferably at approximately 800 °, whereby according to a further development of the invention it should be noted that the recrystallization threshold, that is to say the recrystallization temperature for the sheets or strips used, is not exceeded.

- the insulation layer is applied to the outer surfaces of the sheets or strips lying one on top of the other in a second method step after the inner surfaces have already been provided with the insulation layer.

- the insulation layer applied to the outer surfaces is made uniform and compacted by means of a subsequent rolling treatment.

- the entire stack of sheets produced from the sheets lying on top of one another is then subjected to an annealing treatment which serves to improve the bonding of the insulation layer to the respective matrix, that is to say to the sheets or strips.

- the desired binding of the insulating agent with the respective sheet or strip is achieved by introducing heat, in particular by annealing at a higher temperature, whereby in addition to the temperature level, both the annealing time and the annealing time are decisive .

- Another advantage which is associated with the cutting of the sheets or strips used before application of the insulation layer, results from the fact that the excess constituents of the applied insulation agent, which escape during the subsequent rolling process, have to travel shorter distances to the edge, which again the leveling and quality of the finished Insulation layer and also the throughput speed of the sheets or strips benefits as well as the time required for this.

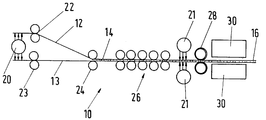

- FIG. 1 shows a schematic illustration of a production line for carrying out the method according to the invention.

- the single FIG. Shows a treatment system 10 for carrying out the method according to the invention for two sheets or strips 12, 13 which are fed separately to the device 10 and are connected to one another by an insulation layer 14 and thus leave the device 10 in one piece as a double sheet 16.

- the sheet or strip 12 lying above and the sheet or strip 13 located below are first coated on their inner surfaces, that is to say on the mutually facing surfaces, by a coating device 20 with insulating agent and are each subjected to a rolling treatment in a downstream rolling arrangement 22, 23, in which the insulation layer applied on one side is evened out and compressed.

- a coating device 20 with insulating agent and are each subjected to a rolling treatment in a downstream rolling arrangement 22, 23, in which the insulation layer applied on one side is evened out and compressed.

- Magnesium powder is advantageously provided as the insulation agent and is wetted with a phosphate-based liquid when applied to the sheets or strips 12, 13.

- the two sheets or strips 12, 13 are then brought together and pressed together in a common rolling arrangement 24.

- the roller assembly 24 can also be a Upstream stripping device, not shown here, which serves to wipe off excess material in order to maintain a constant layer thickness of the insulation layer applied in each case.

- the now one-piece double plate 16 the individual plates 12, 13 of which are connected to one another by the intermediate insulation layer 14, is pressed together in a third roller arrangement 26, which preferably consists of several roller pairs arranged one behind the other, so that the insulation layer between the two outside lying sheets 12, 13 is improved in their adhesive behavior.

- the outer surfaces of the sheets 12, 13 are each coated with insulating means by a coating device 21, which is also homogenized and compressed in a downstream fourth roller arrangement 28 before the double sheet 16, which is now also coated on the outside, in a continuous furnace 30 is subjected to an annealing treatment.

- the aim of the method according to the invention is not only to reduce the manufacturing time and the manufacturing effort, but also to improve the advantages in use of a sheet metal core produced in this way.

- the manufacturing effort is reduced solely by the fact that approximately twice the production output is possible with practically the same time requirement.

- the need for insulation material is reduced by at least 1/3, if not by half, since the layer thickness of the insulation layer between two outer sheets is very small and at most reaches the thickness of an outer insulation layer, which is completely sufficient for technical use and is even desirable.

- each case only two sheets or are connected to one another by the method according to the invention, but it is fundamentally conceivable that more than just two sheets or strips can also be connected to one another in the manner according to the invention.

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Physics & Mathematics (AREA)

- Power Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Electromagnetism (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Mechanical Engineering (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Manufacturing Cores, Coils, And Magnets (AREA)

- Laminated Bodies (AREA)

- Soft Magnetic Materials (AREA)

Abstract

Description

- Die Erfindung betrifft ein Verfahren zur Herstellung von Blechen bzw. Bändern zur Verwendung als Kernbleche für elektrische Maschinen, wie Transformatoren, insbesondere Verteiltransformatoren, welche Bleche bzw. Bänder beiderseits gleichförmig mit einem Isolationsmittel, insbesondere auf Phosphatbasis, belegt werden und danach zwecks Bildung einer gleichmäßigen, dünnen Isolationsschicht einer Glühbehandlung unterzogen werden und anschließend in einem Stanzvorgang auf die gewünschte Endkontur zugeschnitten werden.

- Es ist seit langem bekannt, zum Beispiel aus dem Handbuch "Werkstoffe der Elektrotechnik", Wilhelm Oburger, Reinhold Schmidt-Verlag, 1960, Kapitel 1,714 (Seite 72), kornorientierte Elektrobleche zur Verbesserung des Füllfaktors mit einer dünnen Phosphatschichtisolation zu versehen. Hierbei dient die üblicherweise aus phosphathaltigem Material gebildete Isolationsschicht anstelle von Zwischenlagen aus Papier dazu, wie bereits erwähnt, den Füllfaktor, das heißt den Eisenanteil am Kernvolumen, zu vergrößern und so den Wirkungsgrad der elektrischen Maschine zu erhöhen.

- Die Aufbringung von Isolationsschichten auf Phosphatbasis ist in einschlägigen Fachkreisen als sogenannte "Carlite"-Isolation bekannt. Dabei werden die zur Verwendung als Kernbleche vorgesehenen Bleche beziehungsweise Bänder beiderseits, das heißt auf ihren Flächen, mit einem phosphathaltigem Material bedeckt, welches zwecks Bildung einer gleichmäßigen, dünnen Isolationsschicht gleichförmig verteilt und anschließend einer Glühbehandlung unterzogen wird. Anschließend können die derart behandelten, beiderseits mit einer Isolationsschicht versehenen Bleche beziehungsweise Bänder in einem weiteren Bearbeitungsgang auf die jeweils vorgesehene Endkontur zugeschnitten werden.

- Das bekannte Verfahren, bei welchem stets nur ein Blech beziehungsweise Band gleichzeitig mit der Isolationsschicht versehen werden kann, ist zeitaufwendig. Wenn also die Fertigungszeit für derart beschichtete Bleche beziehungsweise Bänder und die daraus gefertigten Blechkerne verkürzt werden soll, ist es unumgänglich mehrere Fertigungslinien vorzusehen, in welchen die erforderliche Beschichtung und anschließende Wärmebehandlung beziehungsweise Zuschneidung erfolgt.

- Ausgehend von diesem Stand der Technik ist es Aufgabe der Erfindung das eingangs genannte Verfahren dahingehend zu verbessern, daß der Ausstoß an beschichtetem Blech erhöht wird, ohne daß eine zusätzliche Fertigungsstrecke erforderlich ist, und daß nach Möglichkeit auch der Füllfaktor erhöht wird.

- Diese Aufgabe wird erfindungsgemäß durch die kennzeichnenden Merkmale des Patentanspruchs 1 gelöst. Demgemäß ist vorgesehen, daß wenigstens zwei Bleche beziehungsweise Bänder übereinander angeordnet werden und auf die einander zugewandten Innenflächen der Bleche beziehungsweise Bänder ein Isolationsmittel,vorzugsweise auf Magnesium- und Phosphatbasis,aufgebracht wird, daß anschließend die Außenflächen des so gebildeten Stapels von Blechen beziehungsweise Bändern ebenfalls mit Isolationsmittel bedeckt werden und daß abschließend der komplette Stapel einer Glühbehandlung unterzogen wird.

- Mit dieser erfindungsgemäßen Vorgehensweise wird zweierlei erreicht, nämlich zum einen wird praktisch in einem Arbeitsgang eine Mehrzahl von zur Verwendung als Kernblech geeigneten Blechen beziehungsweise Bändern fertiggestellt, wobei gleichzeitig der Füllfaktor des hieraus gefertigten Blechkernes dadurch erhöht wird, daß die Isolationsdicke zwischen zwei benachbarten Blechen eines erfindungsgemäß hergestellten Blechstapels um etwa die Hälfte geringer ist als bei einem herkömmlich gefertigten Blech. Dies resultiert daraus, daß die Isolationsschicht, die auf der unteren Blechfläche aufgebracht wird, gleichermaßen auch als Isolationsschicht für das darüberliegende Blech dient. Auf diese Weise wird demgemäß nicht nur weniger Zeit benötigt, um wenigstens zwei Kernbleche herzustellen im Vergleich zur herkömmlichen Verfahrensweise, sondern es wird auch weniger an Isolationsmittel benötigt, ganz abgesehen davon, daß durch die verringerte Isolationsschichtdicke auch der Füllfaktor erhöht wird.

- Entsprechend einer vorteilhaften Weiterbildung des erfindungsgemäßen Verfahrens ist vorgesehen, daß nach Aufbringen des Isolationsmittels auf die Innenflächen der übereinanderliegenden Bleche diese in einem Walzvorgang aufeinander gepreßt werden. Hierdurch wird erreicht, daß das die Isolationsschicht bildende Isolationsmittel, das vorzugsweise als Emulsion von Magnesiumpulver und einer Flüssigkeit auf Phosphatbasis zum Einsatz kommt, gleichmäßig verteilt und verdichtet wird, wobei überschüssiges Isolationsmittel seitlich zwischen den aufeinanderliegenden Blechen heraustreten kann, so daß schließlich die gewünschte dünne, aber ausreichende Isolationsschicht im Endzustand vorliegt.

- Gemäß einer bevorzugten Ausführungsform des erfindungsgemäßen Verfahrens ist vorgesehen, daß nach der Aufbringung des Isolationsmittels auf die Innenflächen der aufeinanderliegenden Bleche die den Stapel bildenden Bleche einem weiteren Walzvorgang unterzogen werden, durch welchen die Bindung der aufeinanderliegenden Bleche beziehungsweise Bänder erreicht wird. Dieser Walzvorgang findet bei erhöhter Temperatur statt, vorzugsweise bei ca. 800°, wobei dabei entsprechend einer Weiterbildung der Erfindung zu beachten ist, daß die Rekristallisationsschwelle, das heißt die Rekristallisationstemperatur für die eingesetzten Bleche beziehungsweise Bänder nicht überschritten wird.

- Gemäß einer weiteren Ausgestaltung des erfindungsgemäßen Verfahrens erfolgt die Aufbringung der Isolationsschicht auf den Außenflächen der aufeinanderliegenden Bleche beziehungsweise Bänder in einem zweiten Verfahrensschritt, nachdem die Innenflächen bereits mit der Isolationsschicht versehen sind. Auch hier wird die auf die Außenflächen aufgebrachte Isolationsschicht mittels einer anschließenden Walzbehandlung vergleichmäßigt und verdichtet. Anschließend wird der gesamte aus den aufeinanderliegenden Blechen erzeugte Blechstapel einer Glühbehandlung unterzogen, welche dazu dient, die Bindung der Isolationsschicht an die jeweilige Matrix, das heißt an die Bleche beziehungsweise Bänder zu verbessern.

- Gemäß einer bevorzugten Abwandlung des geschilderten Verfahrens gemäß der Erfindung kann es zweckmäßig sein, vor Aufbringung der Isolationsschicht die betreffenden Bleche beziehungsweise Bänder zunächst auf die erforderliche Endbreite für die Herstellung der Blechkerne zuzuschneiden und erst danach die Beschichtung in erfindungsgemäßer Weise vorzunehmen. Mit dieser Maßnahme ist der Vorteil verbunden, daß die erforderlichen Aufwendungen an Material für Blech- und Isolationsmittel auf den akuten Bedarf angepaßt werden können.

- Während das Aufbringen des vorzugsweise pulverförmigen Isolationsmittels bei Raumtemperatur vorgesehen ist, wird die gewünschte Bindung des Isolationsmittels mit dem jeweiligen Blech beziehungsweise Band durch Wärmeeinbringung, insbesondere durch die Glühbehandlung bei höherer Temperatur erzielt, wobei hier neben der Temperaturhöhe sowohl die Glühzeit als auch die Glühdauer ausschlaggebend sind.

- Ein weiterer Vorteil, der mit dem Zuschnitt der zum Einsatz gelangenden Bleche beziehungsweise Bänder vor Aufbringung der Isolationsschicht verbunden ist, resultiert daraus, daß die überschüssigen Bestandteile des aufgetragenen Isolationsmittels, welche während des dem Auftragen nachgeschalteten Walzvorgangs entweichen, kürzere Wegstrecken zum Rand zurückzulegen haben, was wiederum der Vergleichmäßigung und Qualität der fertigen Isolationsschicht sowie auch der Durchlaufgeschwindigkeit der Bleche beziehungsweise Bänder zugute kommt sowie dem hierfür erforderlichen Zeitbedarf.

- Diese und weitere vorteilhafte Ausgestaltungen der Erfindung sind Gegenstand der Unteransprüche.

- Anhand eines in der Zeichnung dargestellten Ausführungsbeispieles, sollen die Erfindung, vorteilhafte Ausgestaltungen und Verbesserungen der Erfindung näher erläutert und beschrieben werden.

- Es zeigt die einzige Fig. eine schematische Darstellung einer Fertigungsstrecke zur Durchführung des erfindungsgemäßen Verfahrens.

- In der einzigen Fig. ist eine Behandlungsanlage 10 zur Durchführung des erfindungsgemäßen Verfahrens für zwei Bleche beziehungsweise Bänder 12, 13, die separat der Einrichtung 10 zugeführt werden und durch eine Isolationsschicht 14 miteinander verbunden sind und so einstückig als Doppelblech 16 die Einrichtung 10 verlassen.

- Das oben liegende Blech beziehungsweise Band 12 sowie das darunter befindliche Blech beziehungsweise Band 13 werden zunächst auf ihren Innenflächen, das heißt auf den einander zugewandten Flächen von einer Beschichtungsvorrichtung 20 mit Isolationsmittel beschichtet und jeweils in einer nachgeschalteten Walzanordnung 22, 23 einer Walzbehandlung unterzogen, bei welcher die einseitig aufgebrachte Isolationsschicht vergleichmäßigt und verdichtet wird. Als Isolationsmittel ist vorteilhafterweise Magnesiumpulver vorgesehen, das beim Auftragen auf die Bleche beziehungsweise Bänder 12, 13 mit einer Flüssigkeit auf Phosphatbasis benetzt wird.

- Anschließend werden die beiden Bleche beziehungsweise Bänder 12, 13 zusammengeführt und in einer gemeinsamen Walzanordnung 24 aneinander gepreßt. Der Walzenanordnung 24 kann zusätzlich eine hier nicht näher dargestellte Abstreifvorrichtung vorgeschaltet sein, welche dazu dient, zwecks Einhaltung einer gleichbleibenden Schichtdicke der jeweils aufgebrachten Isolationsschicht überschüssiges Material abzustreifen. Nach Durchlaufen der Walzenanordnung 24 wird das nunmehr einstückige Doppelblech 16, dessen Einzelbleche 12, 13 durch die zwischenliegende Isolationsschicht 14 miteinander verbunden sind, in einer dritten Walzenanordnung 26, die vorzugsweise aus mehreren hintereinander angeordneten Walzenpaaren besteht, zusammengepreßt, damit die Isolationsschicht zwischen den beiden außen liegenden Blechen 12, 13 in ihrem Haftverhalten verbessert wird. Im Anschluß an diesen Verfahrensschritt in der Walzenanordnung 26 werden die Außenflächen der Bleche 12, 13 von je einer Beschichtungseinrichtung 21 mit Isolationsmittel beschichtet, das in einer nachgeschalteten vierten Walzenanordnung 28 ebenfalls vergleichmäßigt und verdichtet wird, bevor das nun auch außen beschichtete Doppelblech 16 in einem Durchlaufofen 30 einer Glühbehandlung unterzogen wird.

- Das erfindungsgemäße Verfahren zielt darauf ab, neben einer Verringerung der Herstellzeit sowie des Herstellaufwandes gleichzeitig auch die Nutzungsvorteile eines derart hergestellten Blechkerns zu verbessern. Der Herstellaufwand wird allein dadurch verringert, daß bei praktisch gleichem Zeitbedarf etwa der doppelte Fertigungsausstoß möglich ist. Darüberhinaus ist der Bedarf an Isolationsmaterial wenn nicht um die Hälfte so doch wenigstens um 1/3 verringert, da die Schichtdicke der Isolationsschicht zwischen zwei außen liegenden Blechen sehr gering ist und höchstens die Dicke einer außen liegenden Isolationsschicht erreicht, was für den technischen Einsatz völlig ausreichend und sogar erwünscht ist.

- Vorzugsweise werden nach dem erfindungsgemäßen Verfahren jeweils nur zwei Bleche beziehungsweise miteinander verbunden, doch ist es grundsätzlich denkbar, daß auch mehr als nur zwei Bleche beziehungsweise Bänder auf die erfindungsgemäße Weise miteinander verbunden werden können.

- Besonderes Augenmerk ist bei der Durchführung des erfindungsgemäßen Verfahrens darauf zu richten, daß die einander zugeordneten Bleche einen möglichst geringen Versatz zueinander aufweisen. Um die Handhabung der zum Einsatz gelangenden Bleche beziehungsweise Bänder zu erleichtern, ist es vorteilhaft, vor Durchführung der Beschichtung die Bleche beziehungsweise Bänder auf die jeweils erforderlichen Breiten zu schneiden, die beispielsweise für Verteilungstransformatoren zwischen 50 und 350 mm liegen bei Originalbreiten von 750 bis 1000 mm bei Blechen beziehungsweise Bändern.

Claims (9)

- Verfahren zur Herstellung von Blechen beziehungsweise Bändern zur Verwendung als Kernbleche für elektrische Maschinen, wie Transformatoren, insbesondere Verteilungstransformatoren, welche Bleche beziehungsweise Bänder (12, 13) beiderseits gleichförmig mit einem Isolationsmittel belegt werden und danach zwecks Bildung einer gleichmäßigen, dünnen Isolationsschicht (14) einer Glühbehandlung unterzogen werden und anschließend in einem Stanzvorgang auf die gewünschte Endkontur zugeschnitten werden, dadurch gekennzeichnet, daß wenigstens zwei Bleche beziehungsweise Bänder (12, 13) übereinander angeordnet werden, daß die einander zugewandten Innenflächen dieser Bleche beziehungsweise Bänder (12, 13) mit dem Isolationsmittel, vorzugsweise auf Magnesium- und Phosphatbasis, bedeckt werden, daß anschließend die Außenflächen des so gebildeten Stapels (16) mit dem Isolationsmittel, vorzugsweise auf Magnesium- und Phosphatbasis, bedeckt werden und daß abschließend der Stapel (16) einer Glühbehandlung unterzogen wird.

- Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß nach Aufbringen des magnesium- und phosphathaltigen Isolationsmittels auf die Innenflächen der Stapel (16) einem Walzvorgang unterzogen wird, wodurch die Isolationsschicht verdichtet wird und überschüssiges Isolationsmittel entfernt wird.

- Verfahren nach einem der vorherigen Ansprüche, dadurch gekennzeichnet, daß nach Aufbringen des Isolationsmittels auf die Innenflächen ein weiterer Walzvorgang vorgesehen ist, durch welchen die Bindung der aufeinanderliegenden Bleche beziehungsweise Bänder (12, 13) verbessert wird.

- Verfahren nach Anspruch 3, dadurch gekennzeichnet, daß der weitere Walzvorgang bei erhöhter Temperatur vorgesehen ist, vorzugsweise bei ca. 800°C.

- Verfahren nach Anspruch 3, dadurch gekennzeichnet, daß der weitere Walzvorgang unterhalb der Rekristallisationstemperatur für die Bleche beziehungsweise Bänder (12, 13) erfolgt.

- Verfahren nach einem der vorherigen Ansprüche, dadurch gekennzeichnet, daß nach Aufbringen des Isolationsmittels auf die Außenflächen die im Stapel aufeinanderliegenden Bleche beziehungsweise Bänder einem dritten Walzvorgang unterzogen werden und anschließend geglüht werden.

- Verfahren nach einem der vorherigen Ansprüche, dadurch gekennzeichnet, daß die Bleche beziehungsweise Bänder (12, 13) auf die erforderliche Einbaubreite geschnitten werden.

- Verfahren nach Anspruch 7, dadurch gekennzeichnet, daß die Bleche vor Aufbringung des Isolationsmittels auf die Innenflächen und Außenflächen auf das gewünschte Breitenmaß geschnitten werden.

- Blech beziehungsweise Band (12, 13) hergestellt nach einem Verfahren gemäß einem der vorherigen Ansprüche, dadurch gekennzeichnet, daß wenigstens zwei aneinander zugeordnete Bleche beziehungsweise Bänder (12, 13) auf den einander zugewandten Innenflächen mit einer Isolationsschicht, vorzugsweise auf Magnesium- und Phosphatbasis, versehen sind, die als Haftvermittler zwischen den jeweiligen Blechen beziehungsweise Bändern dient, daß die Außenflächen der jeweiligen Bänder ebenfalls mit Isolationsmittel beschichtet sind und daß die Schichtdicke der Isolationsschicht zwischen den jeweiligen Blechen beziehungsweise Bändern höchstens die Schichtdicke einer Isolationsschicht aufweist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19944437307 DE4437307A1 (de) | 1994-10-19 | 1994-10-19 | Herstellung von Kernblechen |

| DE4437307 | 1994-10-19 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0708460A2 true EP0708460A2 (de) | 1996-04-24 |

| EP0708460A3 EP0708460A3 (de) | 1996-05-08 |

Family

ID=6531131

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP95116167A Withdrawn EP0708460A2 (de) | 1994-10-19 | 1995-10-13 | Herstellung von Kernblechen |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP0708460A2 (de) |

| JP (1) | JPH08213267A (de) |

| DE (1) | DE4437307A1 (de) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2773781A1 (de) | 2011-11-04 | 2014-09-10 | Tata Steel UK Ltd | Beschichteter kornorientierter stahl |

| CN109378948A (zh) * | 2018-09-28 | 2019-02-22 | 温岭市钢锋冲件有限公司 | 一种硅钢冲片的生产工艺 |

| CN110323055A (zh) * | 2019-06-28 | 2019-10-11 | 横店集团东磁股份有限公司 | 一种纳米晶产品的制备装置以及制备方法 |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6086098B2 (ja) * | 2014-06-23 | 2017-03-01 | Jfeスチール株式会社 | 積層電磁鋼板およびその製造方法 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1373096A (en) * | 1971-09-22 | 1974-11-06 | British Steel Corp | Insulated steel sheet |

| US4496399A (en) * | 1984-05-21 | 1985-01-29 | Armco Inc. | Method and aqueous coating compositions for forming anti-stick and insulative coatings on semi-processed and fully-processed electrical steels |

| JPS6335746A (ja) * | 1986-07-31 | 1988-02-16 | Kawasaki Steel Corp | 電磁鋼板の絶縁被覆処理方法 |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE209731C (de) * | ||||

| DE1006504B (de) * | 1952-10-23 | 1957-04-18 | Rudolf Wilhelm Moll | Verfahren zur Isolierung von Transformator- und Dynamoblechen |

| US3210840A (en) * | 1961-08-08 | 1965-10-12 | Composite Metal Products Inc | Stainless steel clad aluminum and methods of making same |

| US3173202A (en) * | 1961-08-10 | 1965-03-16 | S W Farber Inc | Aluminum cladding |

| US3670278A (en) * | 1966-06-09 | 1972-06-13 | Westinghouse Electric Corp | Bonded core structure comprising a plurality of glass coated electrical steel sheets |

| DE3126625A1 (de) * | 1981-07-06 | 1983-03-24 | Instytut Metalurgii Żelaza im. Stanislawa Staszica, Gliwice | Anlage zum einseitigen beschichten von blechen und baendern mit einem schutzueberzug |

| CH662971A5 (de) * | 1984-07-03 | 1987-11-13 | Ver Drahtwerke Ag | Verfahren zur herstellung eines aus mindestens zwei bestandteilen bestehenden verbundkoerpers. |

-

1994

- 1994-10-19 DE DE19944437307 patent/DE4437307A1/de not_active Withdrawn

-

1995

- 1995-10-13 EP EP95116167A patent/EP0708460A2/de not_active Withdrawn

- 1995-10-17 JP JP7268774A patent/JPH08213267A/ja active Pending

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1373096A (en) * | 1971-09-22 | 1974-11-06 | British Steel Corp | Insulated steel sheet |

| US4496399A (en) * | 1984-05-21 | 1985-01-29 | Armco Inc. | Method and aqueous coating compositions for forming anti-stick and insulative coatings on semi-processed and fully-processed electrical steels |

| JPS6335746A (ja) * | 1986-07-31 | 1988-02-16 | Kawasaki Steel Corp | 電磁鋼板の絶縁被覆処理方法 |

Non-Patent Citations (1)

| Title |

|---|

| PATENT ABSTRACTS OF JAPAN vol. 012 no. 248 (C-511) ,13.Juli 1988 & JP-A-63 035746 (KAWASAKI STEEL CORP) 16.Februar 1988, * |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2773781A1 (de) | 2011-11-04 | 2014-09-10 | Tata Steel UK Ltd | Beschichteter kornorientierter stahl |

| EP2773781B1 (de) * | 2011-11-04 | 2015-07-01 | Tata Steel UK Ltd | Beschichteter kornorientierter stahl |

| CN109378948A (zh) * | 2018-09-28 | 2019-02-22 | 温岭市钢锋冲件有限公司 | 一种硅钢冲片的生产工艺 |

| CN109378948B (zh) * | 2018-09-28 | 2020-07-14 | 温岭市钢锋冲件有限公司 | 一种硅钢冲片的生产工艺 |

| CN110323055A (zh) * | 2019-06-28 | 2019-10-11 | 横店集团东磁股份有限公司 | 一种纳米晶产品的制备装置以及制备方法 |

| CN110323055B (zh) * | 2019-06-28 | 2021-01-26 | 横店集团东磁股份有限公司 | 一种纳米晶产品的制备装置以及制备方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| DE4437307A1 (de) | 1996-04-25 |

| EP0708460A3 (de) | 1996-05-08 |

| JPH08213267A (ja) | 1996-08-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0121173A2 (de) | Verfahren zur Herstellung eines Paketes aus geschichteten Blechlamellen für elektrische Maschinen und Geräte | |

| WO2007116047A1 (de) | Verfahren zum laminieren eines elektrobandes für transformatorenkerne | |

| DE2142314A1 (de) | Monolithische Kondensatorkomponenten und Verfahren zur Herstellung derselben | |

| EP0141187B1 (de) | Blech für lamellierte Eisenkerne | |

| DE10041280A1 (de) | Verfahren und Vorrichtung zum flexiblen Walzen eines Metallbandes | |

| EP3557734B1 (de) | Verfahren und vorrichtung zur herstellung von mehrlagigen blechstreifenpaketen | |

| DE19716912B4 (de) | Verfahren zur Fixierung eines Chipmoduls in einer Chipkarte | |

| CH662206A5 (de) | Elektroblech zur herstellung von lamellierten eisenkernen fuer statische oder dynamische elektrische maschinen. | |

| EP0708460A2 (de) | Herstellung von Kernblechen | |

| DE3530454C2 (de) | ||

| CH668331A5 (en) | Magnetic head core mfr. from stack of laminations - involves linear machining of patterns from adhesively bonded and rolled sandwich of permeable and non-permeable layers | |

| AT1045U1 (de) | Spulenkörper und verfahren zu dessen herstellung für einen transformator | |

| DE102015208870A1 (de) | Verfahren zur Herstellung eines Blechpakets | |

| DE102021111981A1 (de) | Geschichteter stator und verfahren zur herstellung eines geschichteten stators eines axialflussmotors | |

| DE3503019C2 (de) | Elektroblech zur Herstellung von aus einer Vielzahl von Blechlagen bestehenden Eisenkernen für elektrische Geräte | |

| DE3133836C2 (de) | Verfahren zur Einbringung von Oberflächenstrukturen in Holzzementplatten | |

| WO2015161988A1 (de) | Verfahren zum herstellen eines induktionsbauteils und induktionsbauteil | |

| CH416817A (de) | Magnetkern, insbesondere für Transformatoren oder Drosseln | |

| EP3503139A1 (de) | Verfahren und halbzeug zum herstellen von wenigstens einem paketabschnitt eines weichmagnetischen bauteils sowie paketabschnitt und weichmagnetisches bauteil | |

| DE102004013995B4 (de) | Statorpaket für eine Magnetschwebebahn | |

| EP0217273B1 (de) | Kombinierter Schreib/Lesekopf für Magnetschichtspeicher und Verfahren zu seiner Herstellung | |

| DE3013830A1 (de) | Verfahren zur herstellung eines flexiblen widerstandds-films fuer mehrfach-lautstaerkeregler sowie mit diesem verfahren hergestellter mehrfach-lautstaerkeregler | |

| DE102016000399A1 (de) | Verfahren zum Herstellen eines Blechpakets für eine elektrische Maschine | |

| DE102016122198A1 (de) | Verfahren zur Herstellung eines Verbundwerkstoffes, sowie Verbundwerkstoff | |

| WO2023066711A1 (de) | Blechlaminateinheit und verfahren zur herstellung einer blechlaminateinheit |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): DE FR GB IT |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): DE FR GB IT |

|

| 17P | Request for examination filed |

Effective date: 19960917 |

|

| 17Q | First examination report despatched |

Effective date: 19981013 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION IS DEEMED TO BE WITHDRAWN |

|

| 18D | Application deemed to be withdrawn |

Effective date: 19990503 |