EP0418481A2 - Verfahren zum Einschmelzen von metallischem Chargiergut - Google Patents

Verfahren zum Einschmelzen von metallischem Chargiergut Download PDFInfo

- Publication number

- EP0418481A2 EP0418481A2 EP90111964A EP90111964A EP0418481A2 EP 0418481 A2 EP0418481 A2 EP 0418481A2 EP 90111964 A EP90111964 A EP 90111964A EP 90111964 A EP90111964 A EP 90111964A EP 0418481 A2 EP0418481 A2 EP 0418481A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- chamber

- melt

- melting

- furnace

- preheating

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F27—FURNACES; KILNS; OVENS; RETORTS

- F27B—FURNACES, KILNS, OVENS OR RETORTS IN GENERAL; OPEN SINTERING OR LIKE APPARATUS

- F27B3/00—Hearth-type furnaces, e.g. of reverberatory type; Electric arc furnaces ; Tank furnaces

- F27B3/04—Hearth-type furnaces, e.g. of reverberatory type; Electric arc furnaces ; Tank furnaces of multiple-hearth type; of multiple-chamber type; Combinations of hearth-type furnaces

- F27B3/045—Multiple chambers, e.g. one of which is used for charging

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F27—FURNACES; KILNS; OVENS; RETORTS

- F27B—FURNACES, KILNS, OVENS OR RETORTS IN GENERAL; OPEN SINTERING OR LIKE APPARATUS

- F27B3/00—Hearth-type furnaces, e.g. of reverberatory type; Electric arc furnaces ; Tank furnaces

- F27B3/06—Hearth-type furnaces, e.g. of reverberatory type; Electric arc furnaces ; Tank furnaces with movable working chambers or hearths, e.g. tiltable, oscillating or describing a composed movement

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F27—FURNACES; KILNS; OVENS; RETORTS

- F27D—DETAILS OR ACCESSORIES OF FURNACES, KILNS, OVENS OR RETORTS, IN SO FAR AS THEY ARE OF KINDS OCCURRING IN MORE THAN ONE KIND OF FURNACE

- F27D3/00—Charging; Discharging; Manipulation of charge

- F27D2003/0034—Means for moving, conveying, transporting the charge in the furnace or in the charging facilities

- F27D2003/0054—Means to move molten metal, e.g. electromagnetic pump

- F27D2003/0055—Means to move molten metal, e.g. electromagnetic pump with flow regulation

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F27—FURNACES; KILNS; OVENS; RETORTS

- F27D—DETAILS OR ACCESSORIES OF FURNACES, KILNS, OVENS OR RETORTS, IN SO FAR AS THEY ARE OF KINDS OCCURRING IN MORE THAN ONE KIND OF FURNACE

- F27D3/00—Charging; Discharging; Manipulation of charge

- F27D2003/0085—Movement of the container or support of the charge in the furnace or in the charging facilities

- F27D2003/0089—Rotation about a horizontal or slightly inclined axis

- F27D2003/009—Oscillations about a horizontal axis; Rocking

Definitions

- the invention relates to a method for melting metallic charge material in a melting and casting furnace which can be subjected to pendulum movements, the heatable furnace space of which is divided by partition walls into a plurality of chambers which are connected to one another by through openings for the melt and passages for heating or flue gases, and a melting and casting furnace to carry out the process.

- the known melting and casting furnaces usually consist of a steel jacket as a supporting unit, a refractory brick furnace chamber, one or more burners, an exhaust gas outlet, a charging opening and an emptying device for tapping the furnace.

- the charge is often not sufficiently preheated by the heating gases after charging and so the thermal efficiency is relatively can become unfavorable.

- the charge often contains undesired secondary metals which dissolve after a longer residence time, so that a metal melt of inferior quality is produced.

- iron components contained in the cargo are harmful to aluminum, zinc, copper or magnesium melts.

- the invention has for its object to provide a method for melting metal in a casting and melting furnace to which pendulum movements can be applied, by means of which excellent melt quality is achieved with good thermal efficiency.

- this object is achieved in that the melt is circulated from one chamber to the other by the oscillating movement of the furnace, that the charge material is introduced into a charging trough in one of the chambers and there is temporarily flooded with melt that the melt is at least from a first one Chamber flows into the adjacent chamber only below the bath level and that the metal dross floating on the bath level in the first chamber is removed continuously or discontinuously.

- the melt due to the oscillating movement of the furnace, it is forced to circulate from one chamber to the other in a circular manner, and the circulation quantity or flow rate from one chamber to the other is regulated by preferably changing the cross-section of the through-openings for the melt. This enables a melt circulation adapted to the respective charging application.

- the individual passage openings can also be equipped with different cross sections.

- the pendulum amplitude and frequency can be changed.

- the melt can only continue to flow into its neighboring chamber below the level of the bath, so that the dross or oxide layer floating on the bath accumulates in the first chamber and can be removed continuously or discontinuously from there, so that automatic cleaning of the Melting of scabies takes place.

- the charging material lying in the charging trough can be specifically and sufficiently preheated by heating or flue gases that flow in this area through passages from the other chambers, so that a high melting rate is ensured in the subsequent melting and flooding process.

- the heating gases can be cooled recuperatively, for example for preheating the burner secondary air. This results in a further improvement in efficiency.

- a comb-like bar is expediently provided, which can prevent heavy or non-melting components or contaminations of the charging material from floating away and retains these components in the charging trough, where they are accessible through the charging opening and can be removed continuously or discontinuously.

- the furnace space is divided into a preheating chamber, an equalizing chamber and a removal chamber by two partition walls arranged approximately in a T-shape with respect to one another.

- Each chamber is connected to its neighboring chamber by at least one passage opening for the melt, so that a circular circulation of the melt is made possible due to the oscillating movement of the furnace.

- at least one of the passage openings for the melt should be designed to be changeable.

- the batch to be melted is located in the area of the preheating chamber in a charging trough, the area of which lies above the bath level of the preheating chamber and which can be flooded with melt from the removal chamber in a certain pendulum position of the furnace. In this way a precisely metered amount of melt reaches the batch.

- the amount of melt supplied then runs with the part melted from the charge material over the edge of the charge trough into the preheating chamber without disruptive constituents in the charge material being able to dissolve in the melt. From the preheating chamber, the melt passes below the bath level through the oscillating movement of the furnace into the compensation chamber, so that floating dross and oxidic components that float on the bath level due to their lighter specific weight cannot be carried along.

- the dross accumulated in the preheating chamber can be removed continuously or discontinuously through a cleaning opening which is expediently arranged on the side of the furnace opposite the charging opening.

- the heating gases generated by the burners in the furnace chamber can flow through passages in the partition into the area of the preheating chamber, so that they cool down by preheating the charging material. They are then expediently fed to an exchangeable recuperator via an exhaust gas outlet in the form of a connecting piece, so that the overall use of the heating gases is good.

- a second passage opening for the melt can be provided between the preheating chamber and the removal chamber, which is arranged below the passage opening for flooding the charging trough and the cross section of which can be changed or closed.

- melt can be taken from the removal chamber directly into the area of the preheating chamber stream that lies below the charging trough.

- a backflow of the melt from this area into the removal chamber can be prevented by an automatically operating shut-off valve, which is designed, for example, as a ball valve with a ceramic ball.

- shut-off valve which is designed, for example, as a ball valve with a ceramic ball.

- the cross-sectional area of the passage openings can also be changed by a slide which can be actuated from the outside and which is preferably ceramic-coated.

- the compensation chamber and the removal chamber are preferably separated by an obliquely running wall, the compensation chamber and the removal chamber being conical in opposite directions.

- the sloping partition is designed so that the chambers expand conically in the direction of circulation of the melt. This enables the melt to flow automatically through the pendulum movement from the balancing chamber into the removal chamber or from the removal chamber into the preheating chamber or charging trough. Through the passage opening for the melt from the removal chamber into the charging trough, dross or oxide skin can be continuously removed with the melt, so that a constant self-cleaning of the melt surface takes place in the area of the removal chamber.

- the sloping partition between the compensation chamber and the removal chamber is above or partially broken through the bath level vorzugwei se, so that an unhindered passage and exchange of the heating gases can take place. This ensures good temperature compensation in both chambers.

- the passage opening for the melt in the inclined partition 1 expediently lies in the conically widened area of the compensation chamber in order to allow the melt to flow quickly into the removal chamber.

- the volume of the compensation chamber is expediently chosen so that the melt volume circulated by the pendulum movement can be absorbed by it.

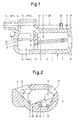

- the furnace shown in Fig. 1 consists of an outer load-bearing steel jacket 1, a bricked furnace chamber 2, two partitions 3 and 4, which divide the furnace chamber 2 into a preheating chamber 5, an equalizing chamber 6 and a removal chamber 7.

- the partition 3 has three through openings 8, 9, 10 for the passage of the melt ze from the removal chamber 7 in the preheating chamber 5 or from the removal chamber 7 in the compensation chamber 6.

- the partition 4 has a passage opening 11 for the passage of the melt from the compensation chamber 6 into the removal chamber 7.

- the chambers 6 and 7 are connected to the preheating chamber 5 through passages 12, 13 and the preheating chamber 5 through a passage 14 to the exhaust outlet stub 15.

- the heating or flue gases can circulate unhindered since the partition 4 is broken through above the melt.

- two burners 16 are arranged which supply the furnace chamber 2 with heating energy.

- a charging trough 18 is arranged for receiving the charging material.

- the cargo can be fed into the charging trough 18 through a charging opening 19.

- a bar 20 cut into a comb-like manner is arranged on the edge of the charging trough 18.

- the oven is swinging.

- the pendulum axis 29 runs exactly through the center of the exhaust gas outlet 15, i.e. that the exhaust gas outlet 15 can serve as a bearing.

- a bracket 28 aligned with the outlet 17 is provided at the other end of the furnace.

- the arrangement of the charging trough 18 in the preheating chamber 5 can be seen particularly well.

- melt flows out of the removal chamber 7 into the charging trough 18 in a certain tilted position of the furnace and then flows when the furnace swings back over the comb-shaped bar 20 with the melted-off components of the cargo into the lower part of the preheating chamber 5, from where consists of a connection to the removal chamber 7 through the passage opening 10 and a connection to the compensation chamber 6 through the passage opening 8.

- This figure also shows the position of the individual gas passages 12, 13, 14 and the position of the cleaning opening 21.

- FIG. 3 shows a slide device for changing the cross sections of the individual passage openings, preferably the passage opening 10 between the removal chamber 7 and the preheating chamber 5.

- the shut-off device which can be actuated from the outside, consists of a ceramic-coated slide 22 which projects into the cross section of a passage opening, in this case 10.

- the slide 22 is connected via a rod 23 to a cylinder 24 through which the slide 22 can be moved in its position.

- shut-off valve 25 shows an automatically operating shut-off valve 25, as can be used, for example, to close the passage opening 10.

- the shut-off valve 25 consists of a ceramic ball 26 which is automatically pressed sealingly against a seat inside the shut-off valve 25 by flowing back melt.

- FIG. 5 shows the formation of a connecting flange 27 at the exhaust gas outlet 15, to which, for example, an exchangeable recuperator can be connected.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Vertical, Hearth, Or Arc Furnaces (AREA)

- Furnace Details (AREA)

Abstract

Description

- Die Erfindung betrifft ein Verfahren zum Einschmelzen von metallischem Chargiergut in einem mit Pendelbewegungen beaufschlagbaren Schmelz- und Gießofen, dessen beheizbarer Ofenraum durch Trennwände in mehrere Kammern unterteilt ist, die durch Durchtrittsöffnungen für die die Schmelze und Durchlässen für Heiz- oder Rauchgase miteinander verbunden sind, sowie einen Schmelz- und Gießofen zur Durchführung des Verfahrens.

- Bekannte Schmelz- und Gießöfen zum Einschmelzen von festem, metallischem Chargiergut werden durch Pendelbewegungen beaufschlagt, um aufgrund der hin und her strömenden Schmelze eine gute Abschmelzleistung zu erreichen und gleichzeitig eine verbesserte Durchmischung der Schmelze zu ermöglichen, um ein möglichst homogenes Metall zu erhalten.

- Die bekannten Schmelz- und Gießöfen bestehen gewöhnlich aus einem Stahlmantel als tragende Einheit, einem feuerfest ausgemauerten Ofenraum, einem oder mehreren Brennern, einem Abgasauslaß, einer Chargieröffnung sowie einer Entleerungseinrichtung zum Abstechen des Ofens.

- Bei dem bekannten Einschmelzverfahren ist es jedoch nachteilig, daß das Chargiergut nach dem Chargieren oftmals keiner ausreichenden Vorwärmung durch die Heizgase unterliegt und so der thermische Wirkungsgrad relativ ungünstig werden kann. Außerdem besteht beim Chargieren die Gefahr, daß die Schmelze durch das kalte Chargiergut unter Umständen einfrieren kann, so daß mit unwirtschaftlich hohen Temperaturen gearbeitet werden muß. Ferner enthält das Chargiergut oft unerwünschte Nebenmetalle, die sich bei einer längeren Verweilzeit auflösen, so daß eine Metallschmelze von minderer Qualität erzeugt wird. Insbesondere sind im Chargiergut enthaltene Eisenbestandteile von schädlicher Wirkung bei Aluminium, Zink, Kupfer oder Magnesiumschmelzen.

- Auch besteht bei den herkömmlichen Öfen unter Umständen die Gefahr, daß sich die auf der Oberfläche aufschwimmende Krätze bzw. Oxidschicht durch zu heftige Pendelbewegungen des Ofens mit der Schmelze vermischt und vor der Entnahme nicht ausreichend entfernt werden kann, so daß sich ein minderwertiger Metallabguß ergeben kann.

- Der Erfindung liegt die Aufgabe zugrunde, ein Verfahren zum Einschmelzen von Metall in einem mit Pendelbewegungen beaufschlagbaren Gieß- und Schmelzofen zu schaffen, durch das bei einem guten thermischen Wirkungsgrad eine hervorragende Schmelzenqualität erreicht wird.

- Erfindungsgemäß wird diese Aufgabe dadurch gelöst, daß die Schmelze durch die Pendelbewegung des Ofens kreisförmig von einer Kammer zur anderen umgewälzt wird, daß das Chargiergut in einer der Kammern in eine Chargiermulde eingebracht und dort zeitweise von Schmelze überflutet wird, daß die Schmelze von zumindest einer ersten Kammer in die Nachbarkammer nur unterhalb des Badspiegels strömt und daß die in der ersten Kammer auf dem Badspiegel aufschwimmende Metallkrätze kontinuierlich oder diskontinuierlich entfernt wird.

- Bei dem erfindungsgemäßen Verfahren wird die Schmelze aufgrund der Pendelbewegung des Ofens zwangsweise kreisförmig von einer Kammer zur anderen umgewälzt und die Umwälzmenge bzw. Strömungsgeschwindigkeit von einer Kammer in die anderen dadurch geregelt, daß vorzugsweise die Durchtrittsöffnungen für die Schmelze in ihrem Querschnitt verändert werden. Dadurch ist eine an den jeweiligen Chargiereinsatz angepaßte Schmelzenumwälzung möglich.

- Alternativ können die einzelnen Durchtrittsöffnungen auch mit unterschiedlichen Querschnitten ausgestattet sein. Die Pendelamplitude und -frequenz kann verändert werden.

- Da das Chargiergut in einer der Kammern in einer Chargiermulde liegt und dort nur zeitweise von Schmelze überflutet wird, kann bei einer guten Abschmelzleistung eine zu lange Verweildauer des Chargiergutes in der Schmelze verhindert werden, wodurch die Auflösung von schädlichen Nebenmetallen minimiert wird, ohne daß andererseits die Schmelze im Bereich der Chargiermulde einfrieren kann. Zumindest in einer Kammer kann die Schmelze nur unterhalb des Badspiegels in ihre benachbarte Kammer weiterströmen, so daß die auf dem Bad aufschwimmende Krätze bzw. Oxidschicht sich in der ersten Kammer ansammelt und von dort kontinuierlich oder diskontinuierlich entfernt werden kann, so daß eine selbsttätige Reinigung der Schmelze von Krätze stattfindet.

- Das in der Chargiermulde liegende Chargiergut kann durch Heiz- oder Rauchgase, die in diesen Bereich durch Durchlässe aus den anderen Kammern strömen, gezielt und ausreichend vorgewärmt werden, so daß eine hohe Abschmelzleistung beim nachfolgenden Abschmelz- und Überflutungsvorgang gewährleistet ist.

- Nach dem Durchströmen der Kammer, in der das Chargiergut eingebracht wird, können die Heizgase rekuperativ, beispielsweise zur Vorwärmung der Brennersekundärluft, abgekühlt werden. Hierdurch ergibt sich eine weitere Verbesserung des Wirkungsgrades.

- Neben der gezielten Veränderung der Umwälzmenge der Schmelze im Ofenraum durch veränderbare Querschnitte der Durchtrittsöffnungen der einzelnen Kammern ist es natürlich auch möglich, die Strömungsgeschwindigkeit und umgewälzte Menge durch wahlweises Verändern der Pendelfrequenz und/oder Amplitude zu erreichen.

- Im Bereich der Chargiermulde ist zweckmäßigerweise eine kammartig eingeschnittene Leiste vorgesehen, die schwer oder nicht schmelzende Bestandteile oder Verunreinigungen des Chargiergutes an einem Abschwimmen hindern kann und diese Bestandteile in der Chargiermulde zurückhält, wo sie durch die Chargieröffnung zugänglich sind und kontinuierlich oder diskontinuierlich entfernt werden können.

- Bei einem erfindungsgemäßen Schmelz- und Gießofen zur Durchführung des beschriebenen Verfahrens ist der Ofenraum durch zwei im Winkel zueinander etwa T-förmig angeordnete Trennwände in eine Vorwärmkammer, eine Ausgleichskammer und eine Entnahmekammer unterteilt. Jede Kammer ist mit ihrer Nachbarkammer durch mindestens eine Durchtrittsöffnung für die Schmelze verbunden, so daß aufgrund der Pendelbewegung des Ofens eine kreisförmige Umwälzung der Schmelze ermöglicht wird. Zur Verbesserung der Regelung der Umwälzmenge sollte zumindest eine der Durchtrittsöffnungen für die Schmelze veränderbar ausgebildet sein. Das einzuschmelzende Chargiergut befindet sich im Bereich der Vorwärmkammer in einer Chargiermulde, deren Fläche oberhalb des Badspiegels der Vorwärmkammer liegt und die in einer bestimmten Pendelstellung des Ofens von Schmelze aus der Entnahmekammer überflutet werden kann. Auf diese Weise gelangt eine genau dosierbare Schmelzenmenge auf das Chargiergut.

- Die zugeführte Schmelzenmenge läuft anschließend mit dem vom Chargiergut abgeschmolzenen Teil über die Kante der Chargiermulde in die Vorwärmkammer, ohne daß sich störende Bestandteile im Chargiergut in der Schmelze auflösen können. Von der Vorwärmkammer tritt die Schmelze unterhalb des Badspiegels durch die Pendelbewegung des Ofens in die Ausgleichskammer, so daß aufschwimmende Krätze und oxidische Bestandteile, die auf dem Badspiegel aufgrund ihres leichteren spezifischen Gewichtes aufschwimmen, nicht mitgeschleppt werden können.

- Die sich in der Vorwärmkammer ansammelnde Krätze kann durch eine Reinigungsöffnung, die zweckmäßig seitlich am Ofen gegenüber der Chargieröffnung angeordnet ist, kontinuierlich oder diskontinuierlich entfernt werden.

- Die von den Brennern im Ofenraum, vorzugswei se im Bereich der Entnahme- und Ausgleichskammer, erzeugten Heizgase können durch Durchlässe in der Trennwand in den Bereich der Vorwärmkammer strömen, so daß sie sich durch das Vorwärmen des Chargiergutes abkühlen. Anschließend werden sie zweckmäßigerweise über einen Abgasauslaß in Form eines Stutzens einem austauschbaren Rekuperator zugeführt, so daß eine gute Gesamtausnutzung der Heizgase gegeben ist.

- Zur besseren Einstellung der Umwälzmenge der kreisförmig zirkulierenden Schmelze kann zwischen der Vorwärmkammer und der Entnahmekammer eine zweite Durchtrittsöffnung für die Schmelze vorgesehen sein, die unterhalb der Durchtrittsöffnung zur Überflutung der Chargiermulde angeordnet und in ihrem Querschnitt veränderbar oder verschließbar ist. Auf diese Weise kann z.B. in einer entsprechenden Stellung des Ofens Schmelze von der Entnahmekammer direkt in den Bereich der Vorwärmkammer strömen, der unterhalb der Chargiermulde liegt. Ein Zurückströmen der Schmelze aus diesem Bereich in die Entnahmekammer kann durch ein selbsttätig arbeitendes Absperrventil verhindert werden, das beispielsweise als Kugelventil mit einer keramischen Kugel ausgebildet wird. Hierbei ist ein absolut dichtes Verschließen der entsprechenden Durchtrittsöffnung jedoch nicht notwendig, da bereits eine Drosselung der rückströmenden Schmelzenmenge ausreicht, um den gewünschten Effekt zu erzielen.

- Die Veränderung der Querschnittsfläche der Durchtrittsöffnungen kann auch durch einen von außen betätigbaren Schieber erfolgen, der vorzugsweise keramisch ummantelt ist.

- Die Ausgleichskammer und die Entnahmekammer werden vorzugsweise durch eine schräg verlaufende Wand getrennt, wobei die Ausgleichskammer und die Entnahmekammer gegenläufig konisch ausgebildet sind. Die schräg verlaufende Trennwand ist so ausgebildet, daß sich die Kammern in Umwälzrichtung der Schmelze konisch erweitern. Dadurch ist ein durch die Pendelbewegung verursachtes selbsttätiges Durchströmen der Schmelze von der Ausgleighskammer in die Entnahmekammer bzw. von der Entnahmekammer in die Vorwärmkammer bzw. Chargiermulde möglich. Durch die Durchtrittsöffnung für die Schmelze aus der Entnahmekammer in die Chargiermulde kann mit der Schmelze ständig Krätze oder Oxidhaut mit abgezogen werden, so daß im Bereich der Entnahmekammer eine ständige Selbstreinigung der Schmelzenoberfläche stattfindet.

- Die schräg verlaufende Trennwand zwischen Ausgleichskammer und Entnahmekammer ist oberhalb des Badspiegels vorzugswei se ganz oder teilweise durchbrochen, so daß ein ungehinderter Durchgang und Austausch der Heizgase erfolgen kann. Dadurch ist ein guter Temperaturausgleich in beiden Kammern gegeben.

- Die Durchtrittsöffnung für die Schmelze in der schräg verlaufenden Trennwand 1 iegt zweckmäßigerweise im konisch erweiterten Bereich der Ausgleichskammer, um ein schnelles Durchströmen der Schmelze in die Entnahmekammer zu ermöglichen.

- Das Volumen der Ausgleichskammer ist zweckmäßigerweise so gewählt, daß das durch die Pendelbewegung umgewälzte Schmelzvolumen von ihr aufgenommen werden kann.

- Die Erfindung ist in der Zeichnung beispielsweise veranschaulicht und wird im nachfolgenden anhand der Zeichnung im einzelnen beschrieben. Es zeigen:

- Fig. 1 den erfindungsgemäßen Schmelzofen in einem horizontalen Schnitt,

- Fig. 2 die Vorwärmkammer des Schmelzofens aus Fig. 1 in einem Schnitt entlang der Linie II aus Fig. 1,

- Fig. 3 einen Schnitt durch einen Schieber zur Veränderung der Querschnittsfläche der Durchtrittsöffnungen für die Schmelze,

- Fig. 4 einen Schnitt durch ein selbständig arbeitendes Kugelventil und

- Fig. 5 einen Schnitt durch den Abgasauslaßstutzen aus Fig. 1 entlang der Linie V-V aus Fig. 1.

- Der in Fig. 1 dargestellte Ofen besteht aus einem äußeren tragenden Stahlmantel 1, einem ausgemauerten Ofenraum 2, zwei Trennwänden 3 und 4, die den Ofenraum 2 in eine Vorwärmkammer 5, eine Ausgleichskammer 6 sowie eine Entnahmekammer 7 unterteilen. Die Trennwand 3 weist drei Durchtrittsöffnungen 8, 9, 10 zum Durchtritt der Schmel ze von der Entnahmekammer 7 in die Vorwärmkammer 5 bzw. von der Entnahmekammer 7 in die Ausgleichskammer 6 auf. Die Trennwand 4 weist eine Durchtrittsöffnung 11 zum Durchtritt der Schmelze von der Ausgleichskammer 6 in die Entnahmekammer 7 auf.

- Neben den Durchtrittsöffnungen 8, 9, 10 und 11 für die Schmelze sind die Kammern 6 und 7 durch Durchlässe 12, 13 mit der Vorwärmkammer 5 verbunden sowie die Vorwärmkammer 5 durch einen Durchlaß 14 mit dem Abgasauslaßstutzen 15.

- In der Vorwärmkammer 5 sowie in dem durch die Ausgleichskammer 6 und Entnahmekammer 7 gebildeten Raum können die Heiz- bzw. Rauchgase ungehindert zirkulieren, da die Trennwand 4 oberhalb der Schmelze durchbrochen ist.

- Am Kopfende des Ofenraums 2 sind zwei Brenner 16 angeordnet, die den Ofenraum 2 mit Heizenergie versorgen.

- Am Kopfende der Entnahmekammer 7 befindet sich eine Auslaufschnauze 17 zum Entleeren des Schmelzbades aus der Entnahmekammer 7. Im Bereich der Durchtrittsöffung 9 in der Trennwand 3 ist eine Chargiermulde 18 zur Aufnahme des Chargiergutes angeordnet. Das Chargiergut kann durch eine Chargieröffnung 19 in die Chargiermulde 18 eingegeben werden. Um zu verhindern, daß Chargiergut oder schwer schmelzende Bestandteile des Chargiergutes aus der Chargiermulde 18 abgeschwemmt werden, ist am Rand der Chargiermulde 18 eine kammartig eingeschnittene Leiste 20 angeordnet.

- Auf der der Chargieröffnung 19 gegenüberliegenden Seite befindet sich eine Reinigungsöffnung 21, von der aus die aus der Vorwärmkammer 5 auf der Schmelze aufschwimmende Krätze entfernt werden kann.

- Der Ofen ist pendelnd gelagert. Wie aus Fig. 1 zu erkennen ist, verläuft die Pendelachse 29 genau durch das Zentrum des Abgasauslasses 15, d.h., daß der Abgasauslaß 15 als Lager dienen kann. Als zweites Lager ist ein zu dem Auslaß 17 fluchtender Lagerbock 28 am anderen Ende des Ofens vorgesehen.

- In der in Fig. 2 dargestellten Schnittansicht ist die Anordnung der Chargiermulde 18 in der Vorwärmkammer 5 besonders gut zu erkennen. Durch die Durchtrittsöffnung 9 strömt aus der Entnahmekammer 7 in einer bestimmten Kippstellung des Ofens Schmelze in die Chargiermulde 18 und fließt anschließend beim Zurückpendeln des Ofens über die kammartig eingeschnittene Leiste 20 mit den abgeschmolzenen Bestandteilen des Chargiergutes in den tiefer gelegenen Teil der Vorwärmkammer 5, von wo aus eine Verbindung zur Entnahmekammer 7 durch die Durchtrittsöffnung 10 und eine Verbindung zur Ausgleichskammer 6 durch die Durchtrittsöffnung 8 besteht. In dieser Figur ist gleichfalls die Lage der einzelnen Gasdurchlässe 12, 13, 14 wiedergegeben sowie die Lage der Reinigungsöffnung 21.

- In Fig. 3 wird eine Schiebereinrichtung zum Verändern der Querschnitte der einzelnen Durchtrittsöffnungen, vorzugsweise der Durchtrittsöffnung 10 zwischen der Entnahmekammer 7 und der Vorwärmkammer 5, gezeigt. Die von außen betätigbare Absperrvorrichtung besteht aus einem keramisch ummantelten Schieber 22, der in den Querschnitt einer Durchtrittsöffnung, in diesem Falle 10, hineinragt. Der Schieber 22 ist über eine Stange 23 mit einem Zylinder 24 verbunden, durch den der Schieber 22 in seiner Stellung bewegt werden kann.

- Fig. 4 zeigt ein selbsttätig arbeitendes Absperrventil 25, wie es beispielsweise zum Verschließen der Durchtrittsöffnung 10 verwendet werden kann. Das Absperrventil 25 besteht aus einer keramischen Kugel 26, die durch zurückströmende Schmelze selbsttätig gegen einen Sitz im Inneren des Absperrventiles 25 dichtend gepreßt wird.

- In Fig. 5 ist die Ausbildung eines Anschlußflansches 27 am Abgasauslaß 15 zu erkennen, an den beispielsweise ein austauschbarer Rekuperator angeschlossen werden kann.

-

- 1 Stahlmantel

- 2 Ofenraum

- 3 Trennwand

- 4 Trennwand

- 5 Vorwärmkammer

- 6 Ausgleichskammer

- 7 Entnahmekammer

- 8, 9, 10, 11 Durchtrittsöffnungen für die Schmelze

- 12, 13, 14 Durchlässe für die Heiz- oder Rauchgase

- 15 Abgasauslaß

- 16 Brenner

- 17 Auslaufschnauze

- 18 Chargiermulde

- 19 Chargieröffnung

- 20 kammartig eingeschnittene Leiste

- 21 Reinigungsöffnung

- 22 keramisch ummantelter Schieber

- 23 Stange

- 24 Zylinder

- 25 Absperrventil

- 26 keramische Kugel

- 27 Anschlußflansch

- 28 Lagerbock

- 29 Pendelachse

Claims (17)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3931100 | 1989-09-18 | ||

| DE19893931100 DE3931100C1 (de) | 1989-09-18 | 1989-09-18 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0418481A2 true EP0418481A2 (de) | 1991-03-27 |

| EP0418481A3 EP0418481A3 (en) | 1992-04-08 |

Family

ID=6389653

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP19900111964 Withdrawn EP0418481A3 (en) | 1989-09-18 | 1990-06-23 | Process for smelting a metallic charge |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP0418481A3 (de) |

| DD (1) | DD298135A5 (de) |

| DE (1) | DE3931100C1 (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2005095026A1 (en) * | 2004-03-30 | 2005-10-13 | Advanced Magnesium Technologies Pty Ltd | Melting apparatus and method |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE10256513B4 (de) * | 2002-12-04 | 2009-11-26 | Ing. Rauch Fertigungstechnik Ges.M.B.H. | Verfahren zum Schmelzen eines Metalles und Vorrichtung zur Durchführung des Verfahrens |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2264740A (en) * | 1934-09-15 | 1941-12-02 | John W Brown | Melting and holding furnace |

| DE1037078B (de) * | 1952-06-20 | 1958-08-21 | Iawistraia Ofenbau Ges Mit Bes | Schmelzofen zum Schmelzen von Spaenen, Abfaellen, Stuecken und Kraetze aus Leichtmetall und Leichtmetallegierungen |

| US4308805A (en) * | 1979-07-16 | 1982-01-05 | Nichols Engineering & Research Corp. | High temperature damper |

| DE3239146A1 (de) * | 1982-10-22 | 1984-04-26 | Rudolf Dipl.-Ing. 4048 Grevenbroich Koppatz | Schmelz- und giessofen |

| DE3407865A1 (de) * | 1984-03-02 | 1985-09-05 | Dr. Hans Reichert GmbH, Wien | Schmelzofenanlage |

-

1989

- 1989-09-18 DE DE19893931100 patent/DE3931100C1/de not_active Expired - Fee Related

-

1990

- 1990-06-23 EP EP19900111964 patent/EP0418481A3/de not_active Withdrawn

- 1990-09-17 DD DD34406490A patent/DD298135A5/de not_active IP Right Cessation

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2005095026A1 (en) * | 2004-03-30 | 2005-10-13 | Advanced Magnesium Technologies Pty Ltd | Melting apparatus and method |

| US7666347B2 (en) | 2004-03-30 | 2010-02-23 | Advanced Magnesium Technologies Pty Ltd | Melting apparatus and method |

Also Published As

| Publication number | Publication date |

|---|---|

| DD298135A5 (de) | 1992-02-06 |

| DE3931100C1 (de) | 1990-12-20 |

| EP0418481A3 (en) | 1992-04-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE69922698T2 (de) | Schmelz-/warmhalteofen für aluminiumblock | |

| WO1981001862A1 (fr) | Appareil de fusion et d'affinage pour la metallurgie | |

| DE69132590T3 (de) | Raffinationsofen für Kupfer | |

| DE2007081A1 (de) | Rinnenofen | |

| DE69723039T2 (de) | Verfahren zur Verbesserung des thermisches Profil einer Glasschmelzofen und Glasschmelzofen benützt dafür | |

| DE69629103T2 (de) | Verfahren und Vorrichtung zum Schmelzen von Glas | |

| DE3421485A1 (de) | Lichtbogenofen mit einem auf einer seite des ofengefaesses vorgesehenen aufnahmeraum fuer chargiergut | |

| DE69109061T2 (de) | Anlage zum kontinuierlichen Schmelzen von Kupfer. | |

| EP0799323B1 (de) | Kippbares metallurgisches aggregat bestehend aus mehreren gefässen | |

| EP0418481A2 (de) | Verfahren zum Einschmelzen von metallischem Chargiergut | |

| DE10392661T5 (de) | Kontinuierliches Stahlherstellungsverfahren in einem Elektro-Lichtbogenofen und dazu vorgesehene Anlage sowie Schlackezusammensetzung zur dortigen Verwendung | |

| DE3004906C2 (de) | Schmelzofen für Metalle und Metallegierungen mit einer über einen Abgaskanal verbundenen wärmeisolierten Kammer und Verfahren zum Schmelzen | |

| DE2951826C2 (de) | Metallurgisches Schmelz- und Frischaggregat | |

| DE8911447U1 (de) | Schmelz- und Gießofen | |

| DE3603251A1 (de) | Verfahren sowie vertikaler schachtofen zum schmelzen von aluminium und aluminiumlegierungen | |

| DE3144814A1 (de) | "zweikammerrinnenofen" | |

| EP0204652B1 (de) | Schachtschmelzofen zum Schmelzen von Metallen | |

| DE3239146A1 (de) | Schmelz- und giessofen | |

| DE1203429B (de) | Verfahren und Vorrichtung zum Vorwaermen eines verglasbaren Gemisches | |

| DE2060493C3 (de) | Verfahren zur kontinuierlichen Herstellung von Stahl durch Spriihfrischen und Anlage zur Durchführung des Verfahrens | |

| DE916877C (de) | Verfahren und Vorrichtung zum Brennen und Kuehlen von Portland-Zementklinker, insbesondere von solchem, der Magnesia enthaelt | |

| DE554494C (de) | Kippbarer oder waelzbarer Flammofen | |

| DE2442164A1 (de) | Scheidevorrichtung fuer feste und fluessige mischungen | |

| DE972075C (de) | Schwenkbarer Schachtofen, insbesondere zum Einschmelzen von Leichtmetallschrott | |

| DE1596651C (de) | Schmelzofen zum kontinuierlichen Er schmelzen von optischen und anderen Spezial gläsern |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT CH DE DK ES FR IT LI NL SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT CH DE DK ES FR IT LI NL SE |

|

| 17P | Request for examination filed |

Effective date: 19920919 |

|

| 17Q | First examination report despatched |

Effective date: 19921215 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION IS DEEMED TO BE WITHDRAWN |

|

| 18D | Application deemed to be withdrawn |

Effective date: 19930826 |