EP0318676A2 - Aufwickelvorrichtung für Bahnen aus Kunststoff, Papier oder dergleichen - Google Patents

Aufwickelvorrichtung für Bahnen aus Kunststoff, Papier oder dergleichen Download PDFInfo

- Publication number

- EP0318676A2 EP0318676A2 EP88116608A EP88116608A EP0318676A2 EP 0318676 A2 EP0318676 A2 EP 0318676A2 EP 88116608 A EP88116608 A EP 88116608A EP 88116608 A EP88116608 A EP 88116608A EP 0318676 A2 EP0318676 A2 EP 0318676A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- web

- winding

- winding tube

- cutting

- beginning

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H19/00—Changing the web roll

- B65H19/22—Changing the web roll in winding mechanisms or in connection with winding operations

- B65H19/26—Cutting-off the web running to the wound web roll

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H19/00—Changing the web roll

- B65H19/22—Changing the web roll in winding mechanisms or in connection with winding operations

- B65H19/28—Attaching the leading end of the web to the replacement web-roll core or spindle

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2301/00—Handling processes for sheets or webs

- B65H2301/40—Type of handling process

- B65H2301/41—Winding, unwinding

- B65H2301/414—Winding

- B65H2301/41419—Starting winding process

- B65H2301/41421—Starting winding process involving electrostatic means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2301/00—Handling processes for sheets or webs

- B65H2301/40—Type of handling process

- B65H2301/41—Winding, unwinding

- B65H2301/417—Handling or changing web rolls

- B65H2301/4187—Relative movement of core or web roll in respect of mandrel

- B65H2301/4189—Cutting

- B65H2301/41894—Cutting knife moving on circular or acuate path, e.g. pivoting around winding roller

Definitions

- the invention relates to a winding device of the type as described in the preamble of the first claim.

- a winding device is known from US Pat. No. 3,476,079, in which after severing the web, the beginning of the web is glued to the empty winding tube with an adhesive applied transversely to the running direction of the web.

- adhesive is applied to the winding tube by means of adhesive rollers and the beginning of the web is attached to the winding tube.

- the start of the web should be taken away from the empty winding tube without slippage, in order to prevent even the slightest lateral run of the web and thus strictly avoid wrinkling.

- the separator for. B. a knife bar arranged across the web and the device for electrostatic charging on a common, across the running web arranged movable carrier, an extremely fast separation process and almost simultaneously a sticking process of the beginning of the web is possible on an empty winding tube.

- the electrostatic charge occurs immediately before the cutting process, which takes only a fraction of a second, with an intensity that suddenly forces the severed web start onto the empty, rotating winding tube, from which the film start is immediately taken without slippage.

- the charging process takes about 2 to 3 seconds.

- the electrostatic charge is only applied to the web for a very short time and with an intensity of approximately 25,000 volts that exceeds the capacity of the static charge on the web.

- both the cutting device and the ionization electrode are arranged next to one another on the carrier and are driven together into the running web, the web is suddenly separated and the beginning of the web is fixed on the empty winding tube, while the end of the web is carried along by the full winding tube and can no longer disturb.

- the alignment of the ionization electrode to the start of the web ensures that the start of the web is applied directly to the empty winding tube.

- the arrangement of the ionizing electrode in the working direction in front of the cutting knives means that the start of the path is intensively loaded and immediately adheres to the winding tube.

- the carrier receiving the cutting device and the ionizing electrode is moved linearly into the web to be separated by means of pneumatic or hydraulic aids.

- a pivoting of the U-shaped carrier, for example, about a pivot point into the running web can be provided if this is more advantageous for spatial reasons.

- the ionizing device can have a length that protrudes beyond the web width or also consist of individual electrode parts in order, for. B. to hold only the lateral and central areas of the separated film on the winding tube.

- a preferred embodiment of the invention is shown in the drawing in a highly schematic manner and explained in more detail below.

- a fully wound bale 5 is located on the winding tube 4, while the web is deflected around the empty winding tube 3 in this position of the winding device.

- the pivot arm 9 is pivoted about the pivot point 20 into the position shown in FIG. 1 by means of a rotary piston, not shown, when a winding change is to be initiated.

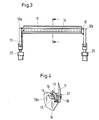

- An approximately U-shaped cutting bar 10 (FIG. 3) with side parts 10a and 10b is arranged on the swivel arm 9 and is designed to be pivotable about the pivot point 22 by means of the pneumatic cylinder 25.

- the cutting bar 10 carries the cutting knife 11 and an electrode body 13.

- electrode tips 14 are arranged, which by means of the connecting line 15 and the connecting cable 17 to one Not shown device for generating an electrical charge are connected.

- the cutting knife 11 (FIG. 4) is fastened on one side of the cutting bar 10 by means of the screws 12.

- the electrode body 13 is fastened by means of the screws 18.

- the cutting bar 10 is used as a common carrier for the cutting or separating device and the device for electrostatically charging the web.

- the cutting bar 10 designed as a carrier can also be linear, i. H.

- they can be moved vertically into the running web by means of pneumatic cylinders in order to sever them and to wind the beginning of the web onto a new winding tube.

- the cutting bar 10 is pivoted about the pivot point 22 into the running web 29 by means of the pneumatic cylinder 25, so that the cutting knife 11 together with the counter-holder 26 cuts the web.

- the winding tube 3 is dragged along by the driven contact roller 2, which has a rubber covering (not shown), so that the cut off web start 29a without any delay is wound on the empty winding tube.

- the web end 29b is wound onto the full winding tube.

- the full sleeve 4 is then removed from the rotating disks 1 arranged on each side of the winding sleeves 3 and 4 and the deflecting rollers 8 and is replaced and replaced by a new, empty winding sleeve.

- the winding tube 3 reaches the position of the tube 4 shown in FIG. 1 with the wound web start.

- the pivot arm 9 with the carrier or the cutting bar 10, 10a and 10b is then pivoted back up into the position shown in FIG. 1 .

- the running web rotates the guide rollers 6 and 7, which are arranged on the swivel arm 9.

Landscapes

- Replacement Of Web Rolls (AREA)

Abstract

Es wird eine Aufwickelvorrichtung für Kunststoffbahnen (29) aufgezeigt mit einer automatischen und sehr schnell arbeitenden Trenn- und Anlegevorrichtung (10-12; 13-18) für den abgeschnittenen Folienanfang (29a) an eine leere Wickelhülse (3). Die Trenneinrichtung besteht aus einem auf einem beweglichen Träger (10a, 10, 10b) angeordneten Schneidmesser (11) und die Anlegevorrichtung aus einer Einrichtung (13-18) zum elektrostatischen Aufladen des Bahnanfangs (29a). Durch die Anordnung der Trenneinrichtung (10-12) und der Elektrode (14) zum Aufladen des Bahnanfangs (29a) auf einem gemeinsamen beweglichen Träger (10a, 10, 10b) wird eine sehr einfache Trennung und Anwickelung des Bahnanfangs (29a) ohne jeden Schlupf auf eine leere Wickelhülse (3), und somit eine schnell und zuverlässig arbeitende Wickelwechseleinrichtung geschaffen.

Description

- Die Erfindung betrifft eine Aufwickelvorrichtung der Gattung, wie beschrieben im Oberbegriff des ersten Patentanspruchs.

- Aus der US-Patentschrift 3,476,079 ist eine Aufwickelvorrichtung bekannt, bei der nach dem Durchtrennen der Bahn der Bahnanfang mit einem quer zur Laufrichtung der Bahn aufgebrachten Klebstoff an die leere Wickelhülse geklebt wird. Zu diesem Zweck wird mittels Kleberollen Klebstoff auf die Wickelhülse gebracht und der Bahnanfang an die Wickelhülse befestigt.

- Ein derartiges Befestigen des Bahnanfanges ist sehr umständlich und aufwendig. Das Anwickeln eines Bahnanfanges bei Wickelgeschwindigkeiten bis zu 500 m/Min. ist damit nicht möglich, weil der Klebstoffauftrag in der Kürze der zur Verfügung stehenden Zeit nicht durchgeführt werden kann.

- Aus der US-Patentschrift 3,655,307 ist bekannt, eine frisch auf eine Kühlwalze extrudierte Kunststoffolie mittels einer elektrostatischen Entladung auf der Walze zu halten.

- Es ist die Aufgabe der Erfindung für eine Aufwickelvorrich tung, die mit hoher Wickelgeschwindigkeit bis 500 m/Min. arbeitet, eine Einrichtung vorzuschlagen, die einen automatischen Trenn- und Anwickelvorgang erlaubt, um einen schnellen Wechselvorgang des vollen Wickelballens gegen eine leere Wickelhülse sicherzustellen. Insbesondere soll der Bahnanfang schlupffrei von der leeren Wickelhülse mitgenommen werden, um auch das geringste seitliche Verlaufen der Bahn zu verhindern und eine Faltenbildung somit strikt zu vermeiden.

- Die Aufgabe wird durcht die im kennzeichnenden Teil des ersten Patentanspruchs beschriebenen Merkmale gelöst.

- Durch die Anordnung der Trenneinrichtung, z. B. eines quer über die Bahn angeordneten Messerbalkens und der Einrichtung zum elektrostatischen Aufladen auf einem gemeinsamen, quer über die laufende Bahn angeordneten beweglichen Träger, wird ein äußerst schneller Trennvorgang und fast zeitgleich ein Haftvorgang des Bahnanfanges auf eine leere Wickelhülse ermöglicht.

- Die elektrostatische Aufladung erfolgt unmittelbar vor der Durchführung des nur Sekundenbruchteile dauernden Schneidvorganges mit einer Intensität, die den abgetrennten Bahnanfang schlagartig auf die leere, sich drehende Wickelhülse zwingt, von der der Folienanfang sofort ohne Schlupf mitgenommen wird. Der Aufladevorgang wird etwa 2 bis 3 Sekunden durchgeführt.

- Die Beaufschlagung der Bahn mit der elektrostatischen Ladung erfolgt nur sehr kurzzeitig und mit einer die Kapazität der statischen Aufladung der Bahn überschreitenden Intensität von ca. 25.000 Volt.

- Da sowohl die Schneideinrichtung als auch die Ionisationselektrode auf dem Träger nebeneinander angeordnet sind und gemeinsam in die laufende Bahn gefahren werden, wird die Bahn schlagartig getrennt und der Bahnanfang auf die leere Wickelhülse fixiert, während das Bahnende von der vollen Wickelhülse mitgenommen wird und nicht mehr stören kann.

- Durch die Anordnung dieser beiden Aggregate auf dem gemeinsamen verschwenkbaren Träger wird der äußerst schnelle und störungsfreie Trenn- und Abwickelvorgang erreicht, so daß ein hoher Automatisierungsgrad des Wicklers gewährleistet ist.

- Die Ausrichtung der Ionisierungselektrode auf den Bahnanfang stellt sicher, daß der Bahnanfang unmittelbar auf die leere Wickelhülse aufgebracht wird.

- Die Anordnung der Ionisierungselektrode in Arbeitsrichtung vor den Schneidmessern bewirkt eine intensive Beaufschlagung des Bahnanfangs und ein sofortiges Haften auf der Wickelhülse.

- Der die Schneideinrichtung und die Ionisierelektrode aufnehmende Träger wird linear in die zu trennende Bahn mittels pneumatischer oder hydraulischer Hilfsmittel gefahren. Alternativ kann jedoch auch ein Verschwenken des beispielsweise U-förmig ausgebildeten Trägers um einen Drehpunkt in die laufende Bahn vorgesehen werden, wenn dieses aus räumlichen Gründen vorteilhafter ist.

- Die Ionisiereinrichtung kann eine Länge aufweisen, die über die Bahnbreite hinausragt oder auch aus einzelnen Elektrodenteilen bestehen, um z. B. nur die seitlichen und mittleren Bereiche der abgetrennten Folie auf der Wickelhülse zu halten. Ein bevorzugtes Ausführungsbeispiel der Erfindung wird in der Zeichnung in stark schematisierter Weise gezeigt und nachfolgend näher erläutert.

- Es zeigen

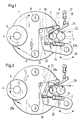

- Fig. 1 eine Wickeleinrichtung vor dem Schneidvorgang.

- Fig. 2 die Wickeleinrichtung nach den Schneidvorgang.

- Fig. 3 eine Ansicht auf den Schneidbalken von unten .

- Fig. 4 einen Querschnitt durch den Schneidbalken mit Schneidmesser und Elektrode.

- Auf einer Drehscheibe 1 sind zwei Wickelhülsen 3 und 4 sowie zwei Umlenkrollen 8 angeordnet. Auf der Wickelhülse 4 befindet sich ein voll gewickelter Wickelballen 5, während die Bahn um die leere Wickelhülse 3 in dieser Position der Wickeleinrichtung umgelenkt wird.

- Der Schwenkarm 9 wird mittels eines nicht dargestellten Drehkolbens um den Drehpunkt 20 in die in Fig. 1 gezeigte Position verschwenkt, wenn ein Wickelwechsel eingeleitet werden soll.

- Auf dem Schwenkarm 9 ist ein etwa U-förmig ausgebildeter Schneidbalken 10 (Fig. 3) mit Seitenteilen 10a und 10b angeordnet und um den Drehpunkt 22 mittels des Pneumatikzylinders 25 verschwenkbar ausgebildet.

- Der Schneidbalken 10 trägt das Schneidmesser 11 und einen Elektrodenkörper 13. In den Elektrodenkörper 13 sind Elektrodenspitzen 14 angeordnet, die mittels der Verbindungsleitung 15 und dem Anschlußkabel 17 an eine nicht dargestellte Einrichtung zur Erzeugung einer elektrischen Ladung angeschlossen sind.

- Das Schneidmesser 11 (Fig. 4) ist mittels der Schrauben 12 an der einen Seite des Schneidbalkens 10 befestigt. Auf der anderen Seite ist mittels der Schrauben 18 der Elektrodenkörper 13 befestigt.

- Bei der in Fig. 3 gezeigten bevorzugten Ausführungsform wird als gemeinsamer Träger für die Schneid- bzw. Trenneinrichtung und die Einrichtung zum elektrostatischen Aufladen der Bahn der Schneidbalken 10 eingesetzt. Bei dieser Ausführungsform kann der als Träger ausgebildete Schneidbalken 10 auch linear, d. h. beispielsweise senkrecht mittels Pneumatikzylinder in die laufende Bahn gefahren werden, um diese durchzutrennen und den Bahnanfang an eine neue Wickelhülse anzuwickeln.

- Während in Fig. 1 der laufende Wickelvorgang der Bahn auf die Wickelhülse 4 dargestellt wird, erfolgt in der in Fig. 2 gezeigten Position der Trennvorgang.

- Zu diesem Zweck wird mittels des Pneumatikzylinders 25 der Schneidbalken 10 um den Drehpunkt 22 in die laufende Bahn 29 verschwenkt, so daß das Schneidmesser 11 zusammen mit dem Gegenhalter 26 die Bahn durchtrennt.

- Zusammen mit dem Schneidvorgang wird über die Elektrodenspitzen 14 eine starke Ionisierung des abgeschnittenen Bahnanfangs 29a vorgenommen, die den Bahnanfang schlagartig auf die leere Wickelhülse 3 zwingt.

- Die Wickelhülse 3 wird durch die angetriebene Anlegewalze 2, die einen nicht gezeigten Gummibelag aufweist, mitgeschleppt, so daß der abgeschnittene Bahnanfang 29a ohne jegliche Verzögerung auf die leere Wickelhülse aufgewickelt wird.

- Gleichzeitig wird das Bahnende 29b auf die volle Wickelhülse aufgewickelt. Die volle Hülse 4 wird dann von den auf jeder Seite der Wickelhülsen 3 und 4 und der Umlenkrollen 8 angeordneten und diese aufnehmenden Drehscheiben 1 abgenommen und durch eine neue, leere Wickelhülse ersetzt.

- Dann fährt der Schwenkarm 9 nach unten aus dem Drehkreis der Drehscheibe 1 heraus. Der Gegenhalter 26 wird durch den Pneumatikzylinder 27 angehoben, so daß die leere Wickelhülse 4 durch eine Drehbewegung der Scheibe 1 in die in Fig. 1 gezeigten Stellung der Wickelhülse 3 verschwenkt werden kann.

- Durch diesen Verschwenkungsvorgang gelangt die Wickelhülse 3 mit dem angewickelten Bahnanfang in die in Fig. 1 gezeigte Position der Hülse 4. Anschließend wird der Schwenkarm 9 mit dem Träger bzw. dem Schneidbalken 10, 10a und 10b wieder in die in Fig. 1 gezeigte Position hochgeschwenkt. Dabei versetzt die laufende Bahn die Umlenkrollen 6 und 7, die auf dem Schwenkarm 9 angeordnet sind, in Drehbewegung.

- In dieser Position steht die Schneideinrichtung mit der Einrichtung zum elektrostatischen Aufladen der Bahn für einen neuen Trennvorgang zur Verfügung.

-

- 1 = Drehscheibe

- 2 = Anlegewalze

- 3 = Wickelhülse 1

- 4 = Wickelhülse 2

- 5 = voller Wickelballen

- 6 = Umlenkwalze

- 7 = Umlenkwalze

- 8 = Umlenkwalze

- 9 = Schwenkarm / -seitenteile

- 9a = Schwenkarm / -seitenteile

- 10 = Schneidbalken / -seitenteile

- 10a = Schneidbalken / -seitenteile

- 10b = Schneidbalken

- 11 = Schneidmesser

- 12 = Befestigungsschrauben für das Schneidmesser

- 13 = Elektrodenkörper

- 14 = Elektrodenspitzen

- 15 = Verbindungsleitung

- 16 = Hohlraum

- 17 = Anschlußkabel

- 18 = Befestigungsschraube für Elektrode

- 20 = Drehpunkt Schwenkarm

- 21 = Drehpunkt Zylinder im Schwenkarm

- 22 = Drehpunkt Schneidbalken im Schwenkarm

- 23 = Drehpunkt Kolbenstangenkopf am Schneidbalken

- 25 = Zylinder für Schneidbalken, für Schnittvorgang

- 26 = Gegenhalter, schwenkbar um Punkt 28

- 27 = Zylinder für Gegenhalter

- 28 = Drehpunkt für Gegenhalter

- 29 = Kunststoffolie

- 29a = Bahnanfang

- 29b = Bahnende

Claims (4)

1. Aufwickelvorrichtung für Bahnen aus Kunststoff, Papier oder dergleichen mit einer auf einem beweglichen Träger angeordneten Einrichtung zum Trennen der Bahn und Anwickeln des Bahnanfanges für einen Wechsel der gefüllten Wickelhülse gegen eine leere Wickelhülse,

dadurch gekennzeichnet,

daß auf dem beweglichen Träger (10) eine Einrichtung zum elektrostatischen Aufladen (13 - 18) der Bahn angeordnet ist, die mit ihrer Wirkrichtung auf den nach dem Trennvorgang erhaltenen Bahnanfang ausgerichtet ist.

dadurch gekennzeichnet,

daß auf dem beweglichen Träger (10) eine Einrichtung zum elektrostatischen Aufladen (13 - 18) der Bahn angeordnet ist, die mit ihrer Wirkrichtung auf den nach dem Trennvorgang erhaltenen Bahnanfang ausgerichtet ist.

2. Aufwickelvorrichtung nach Anspruch 1 ,

dadurch gekennzeichnet,

daß die Einrichtung (13 - 18) zum Aufladen des Bahnanfangs als Ionisierelektrode (14) ausgebildet und in Arbeitsrichtung vor der quer über der Bahn angeordneten Trenneinrichtung (10, 11) angeordnet ist.

dadurch gekennzeichnet,

daß die Einrichtung (13 - 18) zum Aufladen des Bahnanfangs als Ionisierelektrode (14) ausgebildet und in Arbeitsrichtung vor der quer über der Bahn angeordneten Trenneinrichtung (10, 11) angeordnet ist.

3. Vorrichtung nach Ansprüchen 1 bis 2,

dadurch gekennzeichnet,

daß die Ionisierelektrodeneinrichtung (13, 14, 15, 16) quer zur Laufrichtung der Bahn angeordnet und die gesamte Bahnbreite überfassend ausgebildet ist.

dadurch gekennzeichnet,

daß die Ionisierelektrodeneinrichtung (13, 14, 15, 16) quer zur Laufrichtung der Bahn angeordnet und die gesamte Bahnbreite überfassend ausgebildet ist.

4. Vorrichtung nach Ansprüchen 1 bis 3,

dadurch gekennzeichnet,

daß die Ionisierelektrode dreigeteilt ausgebildet und jeweils über die Bahnräder und die Bahnmitte angeordnet ist.

dadurch gekennzeichnet,

daß die Ionisierelektrode dreigeteilt ausgebildet und jeweils über die Bahnräder und die Bahnmitte angeordnet ist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19873740836 DE3740836C1 (de) | 1987-12-02 | 1987-12-02 | Aufwickelvorrichtung fuer Bahnen aus Kunststoff |

| DE3740836 | 1987-12-02 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0318676A2 true EP0318676A2 (de) | 1989-06-07 |

| EP0318676A3 EP0318676A3 (de) | 1989-08-30 |

Family

ID=6341736

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP88116608A Withdrawn EP0318676A3 (de) | 1987-12-02 | 1988-10-07 | Aufwickelvorrichtung für Bahnen aus Kunststoff, Papier oder dergleichen |

Country Status (2)

| Country | Link |

|---|---|

| EP (1) | EP0318676A3 (de) |

| DE (1) | DE3740836C1 (de) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103754676A (zh) * | 2014-01-25 | 2014-04-30 | 合肥乐凯科技产业有限公司 | 一种聚酯薄膜的制备方法 |

| JP6087418B1 (ja) * | 2015-12-21 | 2017-03-01 | 株式会社不二鉄工所 | シート巻取装置 |

| DE102011088342B4 (de) | 2010-12-15 | 2022-07-07 | Sas Mondon | Kreuzwickelvorrichtung |

| WO2024202304A1 (ja) * | 2023-03-30 | 2024-10-03 | 株式会社日本製鋼所 | 巻取機及び巻取方法 |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO1996030293A1 (de) * | 1995-03-29 | 1996-10-03 | Heinrich Schnell | Vorrichtung zur aufnahme oder übernahme von stangenlosen wickelkernen |

| DE10202462B4 (de) * | 2001-10-24 | 2005-11-24 | Windmöller & Hölscher Kg | Vorrichtung zum kontinuierlichen Aufwickeln von Bahnen |

| DE10203149B4 (de) * | 2001-10-24 | 2005-12-08 | Windmöller & Hölscher Kg | Vorrichtung zum Andrücken eines beweglichen Maschinenteils gegen ein anderes |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3476079A (en) * | 1967-12-27 | 1969-11-04 | Procter & Gamble | Apparatus for applying a lateral stripe of adhesive to the tail of a severed web |

| GB1377644A (en) * | 1971-02-05 | 1974-12-18 | Masson Scott Thrissell Eng Ltd | Winding of continuous webs of sheet material |

| DE2211692A1 (de) * | 1972-03-10 | 1973-09-13 | Paper Converting Machine Co | Bandwickelmaschine |

| IT1083127B (it) * | 1977-06-02 | 1985-05-21 | Bugnone Aldo | Gruppo finale di una macchina per trattamento di un nastro come ad esempio di una macchina da stampa |

| DE3535800A1 (de) * | 1985-10-08 | 1987-04-09 | Holtzmann & Cie Ag E | Verfahren und vorrichtung zum aufwickeln einer papierbahn bei der herstellung von in rollenform stapelfaehigem papier |

| DE237903T1 (de) * | 1986-03-17 | 1988-04-07 | Mitsubishi Jukogyo K.K., Tokio/Tokyo | Automatischer trenn- und wickelapparat fuer bandfoermiges material, wie zum beispiel film. |

-

1987

- 1987-12-02 DE DE19873740836 patent/DE3740836C1/de not_active Expired

-

1988

- 1988-10-07 EP EP88116608A patent/EP0318676A3/de not_active Withdrawn

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102011088342B4 (de) | 2010-12-15 | 2022-07-07 | Sas Mondon | Kreuzwickelvorrichtung |

| CN103754676A (zh) * | 2014-01-25 | 2014-04-30 | 合肥乐凯科技产业有限公司 | 一种聚酯薄膜的制备方法 |

| CN103754676B (zh) * | 2014-01-25 | 2016-03-30 | 合肥乐凯科技产业有限公司 | 一种聚酯薄膜的制备方法 |

| JP6087418B1 (ja) * | 2015-12-21 | 2017-03-01 | 株式会社不二鉄工所 | シート巻取装置 |

| WO2024202304A1 (ja) * | 2023-03-30 | 2024-10-03 | 株式会社日本製鋼所 | 巻取機及び巻取方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP0318676A3 (de) | 1989-08-30 |

| DE3740836C1 (de) | 1989-06-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| AT399856B (de) | Verfahren und vorrichtung zum automatischen trennen und anwickeln einer warenbahn | |

| EP0458112B1 (de) | Vorrichtung zum Verbinden von Materialbahnen | |

| DE2038913C3 (de) | Vorrichtung zum Abschneiden streifenförmiger Abschnitte von einer Reifenverstärkungsbahn und zum Aufbringen der abgeschnittenen Abschnitte auf eine Reifenaufbautrommel | |

| DE3109529A1 (de) | Vorrichtung zum verbinden des hinteren endes einer von einer auslaufenden rolle abgezogenen bahn mit dem vorderen ende einer von einer ersatzrolle abgezogenen bahn | |

| DE3346592C2 (de) | Verfahren und Vorrichtung zum Ersetzen einer auslaufenden Wicklung von Streifenmaterial durch eine neue Wicklung | |

| DE4115406A1 (de) | Wickelmaschine zum aufwickeln von materialbahnen | |

| DE4408814A1 (de) | Verfahren und Vorrichtung zum automatischen Verbinden der von Spulen abgewickelten Bahnen | |

| DE19519306A1 (de) | Verfahren und Vorrichtung zum automatischen Trennen und Anwickeln einer Papierbahn | |

| DE4336298A1 (de) | Abwickelvorrichtung mit einer Spliceeinrichtung | |

| WO1980001794A1 (fr) | Dispositif permettant d'obtenir un changement de rouleaux volant | |

| EP1172206B1 (de) | Einrichtung zum Einführen von Materialbahnen in Förderpfade von Rotationsdruckmaschinen | |

| EP1035054A2 (de) | Verfahren zum Aufwickeln einer Materialbahn sowie Wickelmaschine zur Durchführung des Verfahrens | |

| EP1163178A1 (de) | Vorrichtung zum verbinden von materialbahnen | |

| EP0318676A2 (de) | Aufwickelvorrichtung für Bahnen aus Kunststoff, Papier oder dergleichen | |

| EP0395830B1 (de) | Verfahren und Vorrichtung zum Aufwickeln und Querschneiden einer laufenden Warenbahn | |

| DE102011088342B4 (de) | Kreuzwickelvorrichtung | |

| EP0379861A1 (de) | Vorrichtung zum Verbinden von Materialbahnen | |

| DE3816224C1 (de) | ||

| DE3816223A1 (de) | Vorrichtung zum splicen von bahnen, insbesondere von papierbahnen fuer die herstellung von wellpappe | |

| DE3440107C2 (de) | ||

| EP0503363A1 (de) | Trenn- und Anlegevorrichtung für Materialbahnen an Wickelmaschinen | |

| DE2417515C2 (de) | Vorrichtung zum Zuführen einer Hüllmaterialbahn zu einem Förderer in einer Zigarettenverpackungsmaschine | |

| EP0627377A1 (de) | Vorrichtung zum Verbinden von Materialbahnen | |

| DE2429055B1 (de) | Vorrichtung zur Beseitigung von unerwünschten Aufspulungen von Kapillarfäden, Fäden oder Folienbändchen auf einer rotierenden Arbeitswalze | |

| EP0395893A1 (de) | Vorrichtung zum Auf- oder Umrollen einer Papierbahn |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT CH DE FR GB IT LI |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION HAS BEEN WITHDRAWN |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT CH DE FR GB IT LI |

|

| 18W | Application withdrawn |

Withdrawal date: 19890817 |