EP0201630A2 - Fassadenverkleidung aus hinterlüfteten schalenförmigen Fassadenelementen - Google Patents

Fassadenverkleidung aus hinterlüfteten schalenförmigen Fassadenelementen Download PDFInfo

- Publication number

- EP0201630A2 EP0201630A2 EP85115462A EP85115462A EP0201630A2 EP 0201630 A2 EP0201630 A2 EP 0201630A2 EP 85115462 A EP85115462 A EP 85115462A EP 85115462 A EP85115462 A EP 85115462A EP 0201630 A2 EP0201630 A2 EP 0201630A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- leg

- facade

- vertical

- edge section

- facade elements

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04F—FINISHING WORK ON BUILDINGS, e.g. STAIRS, FLOORS

- E04F13/00—Coverings or linings, e.g. for walls or ceilings

- E04F13/07—Coverings or linings, e.g. for walls or ceilings composed of covering or lining elements; Sub-structures therefor; Fastening means therefor

- E04F13/08—Coverings or linings, e.g. for walls or ceilings composed of covering or lining elements; Sub-structures therefor; Fastening means therefor composed of a plurality of similar covering or lining elements

- E04F13/0801—Separate fastening elements

- E04F13/0803—Separate fastening elements with load-supporting elongated furring elements between wall and covering elements

- E04F13/081—Separate fastening elements with load-supporting elongated furring elements between wall and covering elements with additional fastening elements between furring elements and covering elements

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04F—FINISHING WORK ON BUILDINGS, e.g. STAIRS, FLOORS

- E04F13/00—Coverings or linings, e.g. for walls or ceilings

- E04F13/07—Coverings or linings, e.g. for walls or ceilings composed of covering or lining elements; Sub-structures therefor; Fastening means therefor

- E04F13/08—Coverings or linings, e.g. for walls or ceilings composed of covering or lining elements; Sub-structures therefor; Fastening means therefor composed of a plurality of similar covering or lining elements

- E04F13/0801—Separate fastening elements

- E04F13/0803—Separate fastening elements with load-supporting elongated furring elements between wall and covering elements

- E04F13/081—Separate fastening elements with load-supporting elongated furring elements between wall and covering elements with additional fastening elements between furring elements and covering elements

- E04F13/0814—Separate fastening elements with load-supporting elongated furring elements between wall and covering elements with additional fastening elements between furring elements and covering elements fixed by means of clamping action

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04F—FINISHING WORK ON BUILDINGS, e.g. STAIRS, FLOORS

- E04F13/00—Coverings or linings, e.g. for walls or ceilings

- E04F13/07—Coverings or linings, e.g. for walls or ceilings composed of covering or lining elements; Sub-structures therefor; Fastening means therefor

- E04F13/08—Coverings or linings, e.g. for walls or ceilings composed of covering or lining elements; Sub-structures therefor; Fastening means therefor composed of a plurality of similar covering or lining elements

- E04F13/12—Coverings or linings, e.g. for walls or ceilings composed of covering or lining elements; Sub-structures therefor; Fastening means therefor composed of a plurality of similar covering or lining elements of metal or with an outer layer of metal or enameled metal

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04F—FINISHING WORK ON BUILDINGS, e.g. STAIRS, FLOORS

- E04F2201/00—Joining sheets or plates or panels

- E04F2201/05—Separate connectors or inserts, e.g. pegs, pins, keys or strips

- E04F2201/0511—Strips or bars, e.g. nailing strips

Definitions

- the invention relates to a facade cladding made of ventilated bowl-shaped facade elements, in particular sheet metal shells, with fastening means for holding the facade elements.

- the fastening means are located in the vertical joint area of the facade elements.

- a substructure is usually attached to the wall of the building, which has vertical U-profiles running through in the area of the vertical joints. Bores are formed in the side legs of these U-profiles, in which suspension bolts are mounted.

- the sheet metal shells are suspended one after the other from below upwards via these suspension bolts, for which purpose corresponding punched-out holes are formed in the side legs of the sheet metal shells, which are hung over the suspension bolts.

- the known facade cladding of this type have considerable disadvantages.

- the side parts of the sheet metal shells must be made relatively wide, so that a stable material area remains on both sides of the cut-outs. Nevertheless, the punched holes weaken the side parts so that undesired deformations can occur in the side area when the sheet metal shells are transported.

- the production of the punching is associated with a relatively high amount of work, which increases the manufacturing costs of the sheet metal shells.

- the invention has for its object to improve a facade cladding of the type mentioned in such a way that the disadvantages mentioned above are avoided, the manufacture of the facade elements and the support structure provided for their attachment and the assembly process of the facade cladding should be considerably simplified, while effective ventilation of the facade cladding is ensured.

- the facade elements are no longer suspended in the area of the vertical joints, but in the horizontal joint area of the facade elements.

- the facade elements in particular formed by sheet metal shells, no longer have any punched-outs for engaging suspension bolts, so that the manufacture of the sheet metal shells is simplified.

- the side area of the sheet metal shells is thus not weakened, so that no deformations occur there when the sheet metal shells are transported.

- the fasteners have supports for absorbing the vertical forces and separate holding devices for absorbing the horizontal forces of the facade elements.

- the division of the fasteners into supports that absorb only vertical forces and the holding devices that absorb the wind forces has proven to be particularly favorable for assembly.

- a support and a holding device are arranged in each of the two lateral edge areas of the horizontal joint area between two facade elements arranged one above the other.

- the upper edge section of the facade elements in vertical section has an L-shape with a leg which is angled horizontally inwards and a leg which extends vertically upwards, while the lower edge section has a U-shape with a leg which runs horizontally inwards and then has a leg bent vertically upwards, the two legs of the upper edge section being longer than those of the lower edge section.

- the leg of the upper sheet metal shell which runs vertically upwards overlaps in the installed position with the upper edge region of the vertical leg of the lower sheet metal shell.

- the horizontal leg of the upper edge section of the facade elements rests on the supports, while its upper vertical leg and the vertical leg of the lower edge region of the facade element arranged above each engage in the holding devices.

- the supports absorb the entire vertical loads from the facade elements, while the holding devices hold both the lower edge section of the respective upper and the upper edge section of the associated lower facade element immovably against horizontal movement.

- the supports and the holding devices are advantageously guided with guide sections in vertical guide rails, the supports being fixed in height in the guide rails, while the holding devices are vertically displaceable in the guide rails.

- the supports can thus safely transfer the vertical loads absorbed onto the guide rails, while the holding devices in the guide rails may be vertically displaceable, since they only absorb horizontal forces.

- the holding devices are guided in the guide rails so that they cannot be pulled out of them by the horizontal forces that occur.

- the vertical displaceability of the holding means in the guide rails leads to a considerable simplification of the Montagevorgan g it.

- the guide rails can have cutouts for receiving the guide sections of the supports, the guide sections in the installed position resting with shoulders on the projections of the guide rails formed by the cutouts. These punchings can be made after the assembly of the guide rails or the substructure on the construction site, which then fixes the position of the horizontal joints in the facade.

- the supports are formed by angle or profile pieces, the vertical leg of which is arranged as a guide section in the guide rail. In the horizontal leg of the elbows, a slightly protruding cushion made of an elastic material can be arranged, whereby a noise in the case of egg ner movement of the sheet metal shell is avoided. Instead of an angle or profile piece, a correspondingly dimensioned screw can also be fastened to the guide rail.

- the invention proposes that the holding devices have downwardly open vertical grooves for receiving the legs of the facade elements, the holding devices respectively resting on the vertical leg of the upper edge section of the facade elements, while between the vertical leg of the lower edge section of the facade elements and the associated groove base as well as a play remains between the horizontal leg of the lower edge section and the holding device. If a sheet metal shell is placed on the two bearings provided for the assembly of the facade elements, the two associated holding devices are pushed down onto the vertical leg of the sheet metal shell. The sheet metal shell to be arranged above can then be hooked into the front groove with its lower vertical leg and pushed onto the upper support.

- the holding devices are each provided with an auxiliary screw for canceling the slot play in the guide rail, this brake screw being able to be arranged in such a way that it is put on after installation the holding device is accessible from the outside on the vertical web of the respective lower sheet metal shell.

- the holding devices are moved upwards via the vertical joints using suitable tools, which can be carried out without any problems, since the vertical edge sections of the facade elements that are angled inwards do not match the U-profiles of the substructure overlap.

- the vertical leg of the upper edge section of the facade elements can be fastened in the holding device by means of a screw. This measure represents an additional security against unintentional release of the sheet metal shells from the holding devices.

- the supports and the holding devices are expediently made of aluminum.

- the facade elements can be held approximately halfway up by intermediate brackets also guided in the guide rails. This measure is particularly appropriate when the sheet metal shells have a relatively large height.

- the intermediate brackets Like the holding devices arranged in the horizontal joints, the intermediate brackets only absorb horizontal forces that are primarily caused by wind.

- the arrangement is expediently such that the intermediate brackets each have a vertical groove which is open toward the underside and into which one leg of an angle attached to the facade element is received.

- the intermediate bracket like the holding devices arranged in the horizontal joints, is moved downward in its guide rail after the facade element has been placed on the support until it lies on the associated angle.

- the intermediate bracket can also with egg ner be provided inside its groove elastic base cord.

- An angle for receiving an intermediate bracket can be attached to each of the vertical edge sections of the facade elements that are angled inward.

- the guide rails can be fastened to a substructure of the holding structure.

- the guide rails are expediently attached to the two outer sides of a continuous vertical U-profile of the substructure. These vertical U-profiles practically close the vertical joints.

- the guide rails advantageously have essentially the shape of a U-profile, the opening of which is partially closed by short webs on both sides.

- the short webs can then be punched out to accommodate the guide sections of the supports in the guide rails at a fixed height, so that window cutouts are formed, into which the guide sections can be inserted.

- the supports or holding devices can be fastened directly to the wall of the building without arranging a substructure or to the window structures.

- the sheet metal shells advantageously have on one of the angled vertical edge sections a web pointing in the direction of the joint or away from it, which is encompassed by the sealing profile for holding it.

- This web is expediently on the free edge of the angled vertical edge section attached so that the elastic sealing profile claw-like encompasses the web and possibly the adjacent edge section of a facade element, while the sealing profile with its other edge section rests under a certain prestress on the angled edge section of the other sheet metal shell.

- the above-described holding structure for the facade elements enables the entire substructure profiles with all the necessary fastening grooves to be assembled and aligned without prior processing.

- the horizontal joint course is fixed and the supports can be hooked in at the same time by punching out the guide rails.

- the facade elements can be partially suspended from top to bottom or from bottom to top depending on the needs of the construction process and can only be attached by vertically moving the holding devices.

- the facade elements are reliably secured against unhinging.

- the sheet metal shells do not need punchings for their attachment and fastening, so that their processing only extends to the shaping needs. Due to their special suspension, the sheet metal shells only require a small depth of the horizontal and vertical folds, so that the facade elements can be made relatively flat overall.

- the upper edge section of the facade elements - as in the embodiment described above - has an L-shape in vertical section with a horizontally inwardly extending leg and a vertically upwardly extending leg, but only the lower edge section has a leg that is angled horizontally inwards.

- the two legs of the upper edge section are longer than the leg of the lower edge section of the facade elements. This, in turn, optically closes the horizontal joint through the vertically upward extending leg of the upper edge section of the facade elements, at the same time preventing water from entering behind the facade elements, but allowing unimpeded entry of air to ventilate the facade cladding.

- the upper edge section of the facade elements can rest on the supports, while its vertical leg engages in the holding devices, which each have only one vertical groove that is open at the bottom.

- the one lateral edge section of the facade elements now considered has a U-shape in horizontal section with a first leg angled inwards, a second leg covering the vertical joint between two adjacent facade elements and a short, bent-back third leg, while the other side edge section has an inwardly angled leg that is shorter than the corresponding leg of the first edge section, and a short second leg bent back at an angle of approximately 45 °.

- the vertical joints of the facade cladding are optically closed by a corresponding leg of the facade elements, whereby also here the entry of water behind the facade elements is prevented, but the unimpeded entry of air is possible.

- the invention also proposes that the two short's - kel the lateral edge portions of two adjacent facade elements, as well as an adjacent portion of the vertical joint covering leg in correspondingly shaped grooves sitting of profile pieces which are arranged at a distance from each other.

- profile pieces expediently consist of a hard plastic or aluminum and can be fastened to the facade substructure in that they are received, for example, in a corresponding recess in a component of the substructure in a press fit. Since the profile pieces are arranged at a distance from one another, they practically do not impair the desired air circulation of the rear-ventilated facade cladding, while ensuring sufficient mutual fastening of the lateral edge sections of adjoining facade elements.

- the invention also proposes that the U-shaped lateral edge section protrudes by a section over the upper edge of the vertically upwardly extending leg of the upper edge section of the facade element, which corresponds to the length of the inwardly angled leg of this upper edge section, and that the U-shaped lateral edge section also ends by such an amount above the inwardly angled leg of the lower edge section of the facade element, by which the respective upper facade element overlaps with the vertical leg of the upper edge region of the lower facade element.

- the section of the U-shaped lateral edge section protruding upwards is widened to cover the joint, and cranked by a material thickness so that it can engage behind the corresponding lower end section of the U-shaped lateral edge section of the facade element arranged above it.

- the facade elements of this proposal of the invention are only held on the leg which extends vertically upward against horizontal movement in the holding devices provided for this purpose, the lower edge section of the facade elements must also be secured against horizontal movement. This is achieved in a particularly expedient manner by the overlapping sections of the U-shaped lateral edge sections of two facade elements arranged one above the other, with this design simultaneously preventing the entry of water through the joints of the vertical joints.

- the screws can also attach the facade elements directly to the substructure of the facade.

- a horizontally extending profile can be provided in the area of the screw connections, which is fastened to the bodyshell via fastening tabs.

- the invention also proposes that the facade elements are each roll-formed from a sheet metal plate.

- the facade elements can be produced from a rectangular sheet metal plate, from which corresponding cutouts are cut out, by forming the folds on the two vertical side surfaces of the facade elements in a roll forming machine. With this production method, the section of the U-shaped lateral edge section projecting beyond the upper edge of the vertically upward extending leg of the upper edge section is also formed, which, as already mentioned above, is expanded to cover the joint. The horizontal edges of the facade elements are folded.

- the facade elements can be formed from a flat plate with comparatively little effort, the roll forming taking place from the coil and the plates being cut to length after the roll forming.

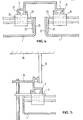

- Fig. 1 the suspension of the sheet metal shells 1 is shown in a vertical section through a horizontal joint area.

- a vertical guide rail 2 there is a support 3, the height of which is fixed, and a holding device, hereinafter referred to as holder 4, which is vertically displaceable.

- the support 3 is formed by an angle piece, the vertical leg 5 of which is arranged as a guide section in the guide rail 2.

- the horizontal leg 6 of the support lies on a shoulder 7 of the guide rail 2, the height of the support being fixed.

- the horizontal leg contains a cushion 8 protruding slightly above from an elastic material on which the sheet metal shell 1 rests.

- the bracket 4 has a horizontal section rectangular guide section 8 (Fig. 2a) which is guided in the guide rail 2, and a projecting part of the guide rail 9, which has two vertical grooves 10 and 11, which are open towards the bottom.

- An elastic round cord projects through the side walls of the grooves into the interior of the grooves.

- the lower sheet metal shell 1 has an upper edge section with a horizontal leg 13 and a vertical leg 14, while the lower edge section of the upper sheet metal shell has a horizontal leg 15 and a vertical leg 16.

- the length of the legs is such that the vertical leg 14 is at a distance behind the vertical leg 16, with their free ends being approximately at the same height.

- the horizontal leg 13 of the lower sheet metal shell 1 rests on the support 3, with only vertical forces being absorbed by the support 3.

- the holder 4 is pushed onto the vertical leg 14 in such a way that the head end of the vertical leg 14 lies against the groove base.

- the vertical leg 16 of the upper sheet metal shell engages in the holder 4 so that a game remains between its head end and the groove base.

- the horizontal leg 15 is slightly spaced from the opposite section of the holder 4.

- the vertical legs 14 and 16 engage with lateral play in the grooves 10 and 11, but they are seated in the press fit due to the elastic round cord 12.

- the bracket 4 is fixed in height in the guide rail 2 by means of a brake screw 17.

- the vertical leg 14 of the lower sheet metal shell 1 is fastened in the holder 4 by means of a screw 18.

- the guide rails 2 essentially have the shape of a U-profile, the opening of which is partially closed by short webs 19 on both sides.

- a support 3 shows a support 3 in a fixed installation position in the guide rail 2.

- a window 20 is formed for inserting the support 3 by punching out the webs 19 of the guide rails 20.

- the horizontal leg 6 of the angular support 3 rests on the short webs 19, whereby the support 3 is fixed in height.

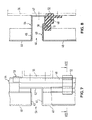

- Fig. 5 shows an embodiment in which the guide rails 2 are attached to a substructure.

- the substructure has continuous vertical U-profiles 26, which are fastened to the building wall 28 by means of brackets 27, these U-profiles 26 each being located in the region of the vertical joints of the facade.

- the guide rails 2 are each attached to the two outer sides of the U-profiles 26.

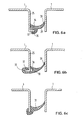

- 6a, 6b and 6c show an embodiment in which the supports or brackets are attached directly to the building wall or to the window constructions without a U-profile being provided in the area of the vertical joints.

- the vertical joints are closed by continuous sealing profiles 29, 30 and 31.

- the sheet metal shells 1 are provided on one of their angled vertical edge sections 25 with a web 32 or 33 running at right angles thereto, which either points in the direction of the joint or away from it.

- the sealing profiles 29 and 30 engage with their claws 34 and 35 or 36 and 37 with elastic deformation, the webs 32 or 33, while they rest with their other lateral edge section 38 or 39 on the opposite vertical edge section 25.

- 6c shows an embodiment in which the sealing profile 31 with its claws engages around the end region of the vertical edge section 25, with no separate web being provided here for fastening the sealing profile.

- facade elements 40 the upper edge section of which likewise has a horizontal leg 41 and an adjoining upwardly extending leg 42.

- the facade elements 40 are fastened to this upper edge section by means of supports, not shown, which essentially correspond to those according to FIG. 1.

- the lower edge section of the facade elements 40 has only one leg 43 which is angled horizontally inwards. Since the leg 43 is considerably shorter than the leg 41, a sufficiently large air inlet opening remains in the area of the horizontal joint for the rear ventilation of the facade cladding.

- a lateral edge section 44 of the facade elements 40 is angled in a U-shape with an inwardly directed leg 45, a subsequent leg 47 covering the vertical joint 46 between two adjacent facade elements 40 and a short, bent-back leg 48.

- the other the lateral edge section 49 of the facade elements 40 has an inwardly angled leg 50, which is considerably shorter than the adjacent leg 45 of the adjacent facade element 40, and a short second leg 51 bent back.

- the facade elements 40 are arranged side by side in such a way that the leg 47 closes the vertical joint 46 optically, the short legs 48 and 51 and an adjacent portion of the leg 47 being received in grooves of profile pieces 52 in a press fit, which are arranged one above the other at a distance are. Between the legs 47, 48 of the side edge section 44 and the legs 51, 50 of the other side edge section 49 and the superimposed profile pieces 52 there remains a sufficiently large, free cross section through which the air can circulate, so that the entire facade cladding is well ventilated.

- the U-shaped lateral edge section 44 protrudes by a section 53 above the upper edge of the leg 42, to be precise by an amount which corresponds to the length of the leg 41, this being from the edge of the Facade elements 40 results from a rectangular sheet metal plate.

- the U-shaped edge section 44 is widened and, as shown in FIG. 7, cranked by a material thickness, so that the section 53 can engage behind the U-shaped side edge section 44 of the facade element 40 arranged above it.

- the overlapping sections are guided into one another.

- a horizontally extending U-profile 55 of the substructure is provided, to which the facade elements 40 are screwed with screws 57 for their additional securing.

- the profile pieces 52 can each in a recess of a component 56 of the substructure of the facade can be arranged in the clamp seat.

Landscapes

- Engineering & Computer Science (AREA)

- Architecture (AREA)

- Civil Engineering (AREA)

- Structural Engineering (AREA)

- Finishing Walls (AREA)

- Building Environments (AREA)

Abstract

Description

- Die Erfindung betrifft eine Fassadenverkleidung aus hinterlüfteten schalenförmigen Fassadenelementen, insbesondere Blechschalen, mit Befestigungsmitteln zum Halten der Fassadenelemente.

- Bei den bekannten Fassadenverkleidungen dieser Art befinden sich die Befestigungsmittel im vertikalen Fugenbereich der Fassadenelemente. Dabei ist üblicherweise an der Gebäudewand eine Unterkonstruktion angebracht, die im Bereich der vertikalen Fugen durchlaufende vertikale U-Profile aufweisen. In den seitlichen Schenkeln dieser U-Profile sind Bohrungen ausgebildet, in denen Einhängebolzen gelagert sind. über diese Einhängebolzen werden von unten nach oben nacheinander die Blechschalen eingehängt, wozu in den Seitenschenkeln der Blechschalen entsprechende Ausstanzungen ausgebildet sind, die über die Einhängebolzen gehängt werden.

- Die bekannten Fassadenverkleidungen dieser Art haben erhebliche Nachteile. Die Seitenteile der Blechschalen müssen aus statischen Gründen relativ breit ausgeführt sein, damit zu beiden Seiten der Ausstanzungen ein tragfähiger Materialbereich verbleibt. Trotzdem schwächen die Ausstanzungen die Seitenteile so, daß beim Transport der Blechschalen im Seitenbereich unerwünschte Verformungen auftreten können. Die Herstellung der Ausstanzung ist im übrigen mit einem relativ hohen Arbeitsaufwand verbunden, wodurch die Herstellungskosten der Blechschalen ansteigen.

- Nachteile ergeben sich auch hinsichtlich des optischen Eindrucks, da die Aufhängebolzen im vertikalen Fugenbereich von außen sichtbar sind, sowie bei dem Montagevorgang, da der Aufbau der Fassade von unten nach oben erfolgen muß. Der nachträgliche Ausbau einzelner Blechschalen nach Herstellung der Fassade ist praktisch unmöglich. Schließlich ist bei einer derartigen bekannten Fassadenverkleidung eine zusätzliche Sicherung der Blechschalen gegen Windkräfte erforderlich.

- Der Erfindung liegt die Aufgabe zugrunde, eine Fassadenverkleidung der eingangs genannten Art in der Weise zu verbessern, daß die vorstehend genannten Nachteile vermieden sind, wobei die Herstellung der Fassadenelemente und der zu ihrer Befestigung vorgesehenen Haltekonstruktion sowie der Montagevorgang der Fassadenverkleidung erheblich vereinfacht sein sollen, während eine wirkungsvolle Belüftung der Fassadenverkleidung sichergestellt ist.

- Diese Aufgabe wird erfindungsgemäß durch die im Kennzeichen des Patentanspruchs 1 angegebenen Merkmale gelöst. Vorteilhafte Weiterbildungen der Erfindung sind in den Unteransprüchen gekennzeichnet.

- Gemäß der Erfindung erfolgt die Aufhängung der Fassadenelemente nicht mehr im Bereich der vertikalen Fugen, sondern im horizontalen Fugenbereich der Fassadenelemente. Dadurch weisen die insbesondere durch Blechschalen gebildeten Fassadenelemente im Seitenbereich keinerlei Ausstanzungen zum Eingriff von Aufhängebolzen mehr auf, so daß die Herstellung der Blechschalen vereinfacht ist. Der Seitenbereich der Blechschalen ist damit ungeschwächt, so daß beim Transport der Blechschalen dort keine Verformungen auftreten. Die Befestigungsmittel weisen Auflager zur Aufnahme der Vertikalkräfte und getrennte Halteeinrichtungen zur Aufnahme der Horizontalkräfte der Fassadenelemente auf. Die Aufteilung der Befestigungsmittel in ausschließlich Vertikalkräfte aufnehmende Auflager und die einwirkenden Windkräfte aufnehmenden Halteeinrichtungen erweist sich für die Montage als besonders günstig. Dabei sind nach einem Vorschlag der Erfindung in beiden seitlichen Randbereichen des horizontalen Fugenbereichs zwischen zwei übereinander angeordneten Fassadenelementen jeweils ein Auflager und eine Halteeinrichtung angeordnet.

- Mit Vorteil ist vorgesehen, daß der obere Randabschnitt der Fassadenelemente im Vertikalschnitt eine L-Form mit einem horizontal nach innen abgewinkelten Schenkel und einem sich vertikal nach oben erstreckenden Schenkel hat, während der untere Randabschnitt eine U-Form mit einem horizontal nach innen verlaufenden Schenkel und einem anschließend vertikal nach oben abgebogenen Schenkel aufweist, wobei die beiden Schenkel des oberen Randabschnitts länger sind als diejenigen des unteren Randabschnitts. Durch diese Ausbildung sind in Einbaulage zweier übereinander angeordneter Blechschalen der untere abgewinkelte Randbereich der oberen Blechschale und der abgewinkelte Randbereich der unteren Blechschale im Abstand voneinander parallel angeordnet, wobei die horizontale Fuge durch den vertikal nach oben verlaufenden Schenkel der unteren Blechschale optisch geschlossen ist. Der vertikal nach oben verlaufende Schenkel der oberen Blechschale überlappt sich dabei in Einbaulage mit dem oberen Randbereich des vertikalen Schenkels der unteren Blechschale. Dabei liegt der horizontale Schenkel des oberen Randabschnitts der Fassadenelemente auf den Auflagern auf, während dessen oberer vertikaler Schenkel sowie der vertikale Schenkel des unteren Randbereichs des darüber angeordneten Fassadenelementes jeweils in die Halteeinrichtungen eingreifen. Damit nehmen die Auflager die gesamten vertikalen Lasten aus den Fassadenelementen auf, während die Halteeinrichtungen sowohl den unteren Randabschnitt des jeweils oberen als auch den oberen Randabschnitt des zugehörigen unteren Fassadenelementes gegen eine Horizontalbewegung unverschieblich festhalten.

- Vorteilhafterweise sind die Auflager und die Halteeinrichtungen mit Führungsabschnitten in vertikalen Führungsschienen geführt, wobei die Auflager in den Führungsschienen in der Höhe festgelegt sind, während die Halteeinrichtungen in den Führungsschienen vertikal verschieblich sind. Die Auflager können somit die aufgenommenen Vertikallasten sicher auf die Führungsschienen abtragen, während die Halteeinrichtungen in den Führungsschienen vertikal verschieblich sein dürfen, da sie lediglich Horizontalkräfte aufnehmen. Hierzu sind die Halteeinrichtungen so in den Führungsschienen geführt, daß sie durch die auftretenden Horizontalkräfte nicht aus diesen herausgezogen werden können. Die vertikale Verschieblichkeit der Halteeinrichtungen in den Führungsschienen führt zu einer erheblichen Vereinfachung des Montagevorganges.

- Die Führungsschienen können Ausstanzungen zur Aufnahme der Führungsabschnitte der Auflager aufweisen, wobei in Einbaulage die Führungsabschnitte mit Schultern auf dem durch die Ausstanzungen gebildeten Vorsprünge der Führungsschienen aufliegen. Diese Ausstanzungen können nach der Montage der Führungsschienen bzw. der Unterkonstruktion auf der Baustelle erfolgen, wodurch dann die Lage der Horizontalfugen in der Fassade festliegt. Die Auflager sind dabei durch Winkel- oder Profilstücke gebildet, deren vertikaler Schenkel als Führungsabschnitt in der Führungsschiene angeordnet ist. In dem horizontalen Schenkel der Winkelstücke kann ein nach oben geringfügig vorstehendes Kissen aus einem elastischen Material angeordnet sein, wodurch eine Geräuschentwicklung im Falle einer Bewegung der aufliegenden Blechschale vermieden ist. Anstelle eines Winkel- oder Profilstückes kann auch eine entsprechend-dimensionierte Schraube an der Führungsschiene befestigt sein.

- Mit besonderem Vorteil schlägt die Erfindung vor, daß die Halteeinrichtungen nach unten offene vertikale Nuten zur Aufnahme der Schenkel der Fassadenelemente haben, wobei die Halteeinrichtungen jeweils auf dem vertikalen Schenkel des oberen Randabschnitts der Fassadenelemente aufliegen, während zwischen dem vertikalen Schenkel des unteren Randabschnitts der Fassadenelemente und den zugehörigen Nutgrund ebenso wie zwischen dem horizontalen Schenkel des unteren Randabschnitts und der Halteeinrichtung ein Spiel verbleibt. Wenn bei der Montage der Fassadenelemente eine Blechschale auf die beiden dafür vorgesehenen Lager aufgelegt ist, werden die beiden zugehörigen Halteeinrichtungen nach unten auf den vertikalen Schenkel der Blechschale aufgeschoben. Anschließend kann die darüber anzuordnende Blechschale mit ihrem unteren vertikalen Schenkel in die vordere Nut eingehängt und auf das obere Auflager aufgeschoben werden. Dieser Vorgang ist dadurch erleichtert, daß der untere Randabschnitt der oberen Blechschale mit Spiel in die Halteeinrichtung aufgenommen wird, womit auch Zwängungen bei auftretenden Temperaturschwankungen vermieden sind. Durch die Seitenwände der Nuten können jeweils eine elastische Rundschnur ins Innere der Nuten derart hineinragen, daß die Schenkel der Fassadenelemente in einen Klemmsitz aufgenommen sind. Dadurch ist die Entwicklung unerwünschter Geräusche, beispielsweise ein Klappern der Fassadenelemente, mit Sicherheit vermieden.

- Nach einem weiteren Vorschlag der Erfindung sind die Halteeinrichtungen jeweils mit einer Brensschraube zum Aufheben des Nutenspiels in der Führungsschiene versehen, wobei diese Bremsschraube so angeordnet sein kann, daß sie nach Aufsetzen der Halteeinrichtung auf den vertikalen Steg der jeweils unteren Blechschale von außen zugänglich ist. Wenn die Fassadenverkleidung vollständig montiert ist und einzelne Blechschalen ausgetauscht werden sollen, werden die Halteeinrichtungen über die vertikalen Fugen mittels geeigneter Werkzeuge nach oben verschoben, was problemlos ausführbar ist, da die nach innen abgewinkelten vertikalen Randabschnitte der Fassadenelemente sich mit den U-Profilen der Unterkonstruktion nicht überlappen. Der vertikale Schenkel des oberen Randabschnitts der Fassadenelemente kann mittels einer Schraube in der Halteeinrichtung befestigt sein. Diese Maßnahme stellt eine zusätzliche Sicherheit gegen eine unbeabsichtigte Freigabe der Blechschalen aus den Halteeinrichtungen dar.

- Die Auflager und die Halteeinrichtungen bestehen zweckmäßigerweise aus Aluminium.

- Die Fassadenelemente können etwa auf halber Höhe von ebenfalls in den Führungsschienen geführten Zwischenhalterungen gehalten sein. Diese Maßnahme ist insbesondere dann angebracht, wenn die Blechschalen eine verhältnismäßig große Höhe haben. Die Zwischenhalterungen nehmen ebenso wie die in den Horizontalfugen angeordneten Halteeinrichtungen nur Horizontalkräfte auf, die in erster Linie durch Wind hervorgerufen werden. Dabei wird die Anordnung zweckmäßigerweise so getroffen, daß die Zwischenhalterungen jeweils eine zur Unterseite hin offene vertikale Nut aufweisen, in die ein Schenkel eines an dem Fassadenelement angesetzten Winkels aufgenommen ist. Die Zwischenhalterung wird ebenso wie die in den Horizontalfugen angeordneten Halteeinrichtungen nach Auflage des Fassadenelementes auf das Auflager in ihrer Führungsschiene nach unten verschoben, bis sie auf dem zugehörigen Winkel aufliegt. Die Zwischenhalterung kann ebenfalls mit einer ins Innere ihrer Nut ragenden elastischen Grundschnur versehen sein.

- An beiden nach innen abgewinkelten vertikalen Randabschnitten der Fassadenelemente kann je ein Winkel zur Aufnahme einer Zwischenhalterung angesetzt sein. Die Führungsschienen können an einer Unterkonstruktion der Haltekonstruktion befestigt sein. In diesem Falle sind die Führungsschienen zweckmäßigerweise jeweils an den beiden Außenseiten eines durchlaufenden vertikalen U-Profils der Unterkonstruktion angesetzt. Diese vertikalen U-Profile verschließen praktisch die vertikalen Fugen.

- Dabei haben die Führungsschienen vorteilhafterweise im wesentlichen die Form eines U-Profils, dessen öffnung durch beidseitige kurze Stege teilweise geschlossen ist. Zur Aufnahme der Führungsabschnitte der Auflager in die Führungsschienen in einer fixierten Höhe können dann die kurzen Stege ausgestanzt werden, so daß Fensterausschnitte entstehen, in die die Führungsabschnitte einsetzbar sind.

- Wenn nicht die gesamte Wandfläche eines Bauwerks, sondern nur die Bereiche zwischen Fensterreihen mit Fassadenelementen versehen werden sollen, können die Auflager bzw. Halteeinrichtungen direkt an der Wand des Bauwerks ohne Anordnung einer Unterkonstruktion oder an den Fensterkonstruktionen befestigt sein. Für diesen Fall wird vorgeschlagen, die vertikalen Fugen zwischen den Fassadenelementen durch ein durchlaufendes Dichtungsprofil zu verschließen. Die Blechschalen weisen dabei vorteilhafterweise an einem der abgewinkelten vertikalen Randabschnitte einen in Richtung der Fuge oder von dieser weg weisenden Steg auf, der von dem Dichtungsprofil zu dessen Halterung umgriffen ist. Dieser Steg ist zweckmäßigerweise am freien Rand des abgewinkelten vertikalen Randabschnitts angesetzt, so daß das elastische Dichtungsprofil klauenartig den Steg und ggf. den angrenzenden Randabschnitt des einen Fassadenelementes umgreift, während das Dichtungsprofil mit seinem anderen Randabschnitt unter einer gewissen Vorspannung an dem abgewinkelten Randabschnitt der anderen Blechschale anliegt.

- Die vorstehend beschriebene Haltekonstruktion für die Fassadenelemente ermöglicht es, daß die gesamten Unterkonstruktionsprofile mit allen erforderlichen Befestigungsnuten ohne vorherige Bearbeitung montiert und ausgerichtet werden können. Die Fixierung des horizontalen Fugenverlaufs und die gleichzeitige Einhängemöglichkeit der Auflager wird mit einer Ausstanzung an den Führungsschienen hergestellt. Nach dem Einschieben der Auflager und der Halterungen in die Führungsschienen können die Fassadenelemente entsprechend den Bedürfnissen des Bauablaufes teilweise von oben nach unten oder von unten nach oben eingehängt und lediglich durch vertikales Verschieben der Halteeinrichtungen befestigt werden. Die Fassadenelemente sind zuverlässig gegen selbsttätiges Aushängen gesichert. Die Blechschalen benötigen keine Ausstanzungen für ihre Einhängung und Befestigung, so daß sich ihre Bearbeitung nur auf die formgebenden Belange erstreckt. Die Blechschalen benötigen infolge ihrer besonderen Aufhängung nur eine geringe Tiefe der horizontalen und vertikalen Abkantungen, so daß die Fassadenelemente insgesamt relativ flach ausgeführt sein können.

- Nach einem alternativen Vorschlag der Erfindung hat der obere Randabschnitt der Fassadenelemente - ebenso wie bei der vorstehend beschriebenen Ausführungsform - im Vertikalschnitt eine L-Form mit einem horizontal nach innen verlaufenden Schenkel und einem vertikal nach oben sich erstreckenden Schenkel, wobei jedoch der untere Randabschnitt lediglich einen horizontal nach innen abgewinkelten Schenkel aufweist. Auch hierbei sind die beiden Schenkel des oberen Randabschnitts länger als der Schenkel des unteren Randabschnitts der Fassadenelemente. Damit wird wiederum die horizontale Fuge durch den vertikal nach oben sich erstreckenden Schenkel des oberen Randabschnitts der Fassadenelemente optisch geschlossen, wobei gleichzeitig das Eintreten von Wasser hinter die Fassadenelemente verhindert, jedoch ein ungehinderter Eintritt von Luft zur Hinterlüftung der Fassadenverkleidung ermöglicht ist.

- Auch bei diesem alternativen Vorschlag der Erfindung kann der obere Randabschnitt der Fassadenelemente auf den Auflagern aufliegen, während dessen vertikaler Schenkel in die Halteeinrichtungen eingreift, die hierbei jeweils nur eine einzige nach unten offene, vertikale Nut aufweisen.

- Mit großem Vorteil ist vorgesehen, daß der eine seitliche Randabschnitt der nun betrachteten Fassadenelemente im Horizontalschnitt eine U-Form aufweist mit einem ersten nach innen abgewinkelten Schenkel, einem zweiten, die Vertikalfuge zwischen zwei benachbarten Fassadenelementen überdeckenden Schenkel und einem kurzen, zurückgebogenen dritten Schenkel, während der andere seitliche Randabschnitt einen nach innen abgewinkelten Schenkel aufweist, der kürzer als der entsprechende Schenkel des ersten Randabschnitts ist, sowie einen in einem Winkel von etwa 45° zurückgebogenen, kurzen zweiten Schenkel. Bei dieser Ausgestaltung sind auch die vertikalen Fugen der Fassadenverkleidung durch einen entsprechenden Schenkel der Fassadenelemente optisch geschlossen, wobei auch hier der Eintritt von Wasser hinter die Fassadenelemente verhindert, der ungehinderte Eintritt von Luft jedoch ermöglicht ist.

- Die Erfindung schlägt ferner vor, daß die beiden kurzen Schen- kel der seitlichen Randabschnitte zweier benachbarter Fassadenelemente sowie ein angrenzender Abschnitt des die Vertikalfuge überdeckenden Schenkels in entsprechend geformte Nuten von Profilstücken sitzen, die im Abstand voneinander angeordnet sind. Diese Profilstücke bestehen zweckmäßigerweise aus einem harten Kunststoff oder aus Aluminium und können an der Fassadenunterkonstruktion befestigt sein, in dem sie beispielsweise in einer entsprechenden Aussparung eines Bauteiles der Unterkonstruktion in einen Klemmsitz aufgenommen sind. Da die Profilstücke im Abstand zueinander angeordnet sind, beeinträchtigen sie die gewünschte Luftzirkulation der hinterlüfteten Fassadenverkleidung praktisch nicht, wobei sie eine hinreichende gegenseitige Befestigung der seitlichen Randabschnitte aneinander angrenzender Fassadenelemente sicherstellen.

- Mit besonderem Vorteil schlägt die Erfindung ferner vor, daß der U-förmige seitliche Randabschnitt um einen Abschnitt über die Oberkante des vertikal nach oben sich erstreckenden Schenkels des oberen Randabschnitts des Fassadenelementes vorsteht, der der Länge des nach innen abgewinkelten Schenkels dieses oberen Randabschnitts entspricht, und daß der U-förmige seitliche Randabschnitt ferner um ein solches Maß oberhalb des nach innen abgewinkelten Schenkels des unteren Randabschnitts des Fassadenelementes endet, um welches sich das jeweils obere Fassadenelement mit dem vertikalen Schenkel des oberen Randbereichs des unteren Fassadenelementes überlappt. Dabei ist der nach oben vorstehende Abschnitt des U-förmigen seitlichen Randabschnitts zur Stoßunterdeckung aufgeweitet, und um eine Materialstärke gekröpft, so daß er den entsprechenden unteren Endabschnitt des U-förmigen seitlichen Randabschnittes des darüber angeordneten Fassadenelementes hintergreifen kann.

- . Da die Fassadenelemente dieses Vorschlags der Erfindung nur an dem sich vertikal nach oben erstreckenden Schenkel gegen eine Horizontalbewegung in den hierfür vorgesehenen Halteeinrichtungen gehalten sind, muß auch der untere Randabschnitt der Fassadenelemente gegen eine Horizontalbewegung gesichert sein. Dies wird in besonders zweckmäßiger Weise durch die sich überlappenden Abschnitte der U-förmigen seitlichen Randabschnitte zweier übereinander anqeordneter Fassadenelemente erreicht, wobei durch diese Ausbildung gleichzeitig der Eintritt von Wasser durch die Stoßstellen der vertikalen Fugen verhindert ist. Die Schrauben können dabei auch die Fassadenelemente direkt an der Unterkonstruktion der Fassade befestigen. Zu diesem Zweck kann im Bereich der Verschraubungen jeweils ein horizontal verlaufendes Profil vcrgesehen sein, das über Befestigungslaschen am Rohbau befestigt ist.

- Die Erfindung schlägt ferner vor, daß die Fassadenelemente jeweils aus einer Blechplatte rollgeformt sind. Die Fassadenelemente können dabei aus einer rechteckigen Blechplatte, aus der entsprechende Aussparungen ausgeschnitten sind, hergestellt werden, indem in einer Rollformmaschine die Abkantungen an den zwei vertikalen Seitenflächen der Fassadenelemente ausgebildet werden. Bei dieser Herstellungsweise entsteht auch der über die Oberkante des vertikal nach oben sich erstreckenden Schenkels des oberen Randabschnitts vorstehende Abschnitt des U-förmigen seitlichen Randabschnitts, der, wie bereits oben erwähnt, zur Stoßunterdeckung aufgeweitet wird. Die horizontalen Ränder der Fassadenelemente werden gekantet.

- Mit der erfindungsgemäßen Fassadenverkleidung können große Flächen verkleidet werden, ohne daß hierfür eine aufwendige Unterkonstruktion erforderlich ist. Sowohl die horizontalen als auch die vertikalen Fugen sind optisch verschlossen und gegen den Durchtritt von Wasser gesichert, wobei die Fassade trotzdem äußerst wirksam hinterlüftet ist. Durch die obere L-förmige und die seitliche U-förmige Profilierung der Fassadenelemente sind die Fugen zwischen den aneinander angrenzenden Fassadenelementen hinterdeckt, so daß keinerlei durchgehende Unterkonstruktion als Fugenabdeckung erforderlich ist. Auch zur Befestigung der Fassadenelemente am Baukörper muß keine durchgehende Unterkonstruktion vorgesehen sein, vielmehr kann die Befestigung auch mit einzelnen Kurzstücken erfolgen.

- Die Fassadenelemente können mit einem vergleichsweise geringen Aufwand aus einer ebenen Platte geformt werden, wobei das Rollformen vom Coil geschieht und die Platten nach dem Rollformen abgelängt werden.

- Weitere Merkmale, Vorteile und Einzelheiten der Erfindung ergeben sich aus der nachfolgenden Beschreibung einiger bevorzugter Ausführungsformen sowie anhand der Zeichnung. Dabei zeigen:

- Fig. 1 einen Vertikalschnitt durch einen horizontalen Fugenbereich einer ersten Ausführungsform der erfindungsgemäßen Fassadenverkleidung mit einem Auflager und einer Halterung;

- Fig. 2a und 2b eine Aufsicht und eine Stirnansicht einer Halterung;

- Fig. 3 eine perspektivische Darstellung des Auflagers in fixierter Stellung;

- Fig. 4 einen Horizontalschnitt durch zwei nebeneinander angeordnete Fassadenelemente etwa auf ihrer halben Höhe mit einer Zwischenhalterung;

- Fig. 5 einen Horizontalschnitt durch eine Fassade, bei der die Haltekonstruktion an einer Unterkonstruktion befestigt ist;

- Fig. 6a 6b und 6c einen schematischen Horizontalschnitt durch eine Fassadenverkleidung, bei der die Haltekonstruktion direkt an der Gebäudewand befestigt ist, mit Dichtungsprofilen für die vertikalen Fugen;

- Fig. 7 einen Vertikalschnitt durch einen horizontalen Fugenbereich einer weiteren Ausführungsform der erfindungsgemäßen Fassadenverkleidung;

- Fig. 8 einen Querschnitt entlang der Linie VIII-VIII in Fig. 7 und

- Fig. 9 eine perspektivische Ansicht von Fassadenelementen der Fassadenverkleidung gemäß den Fig. 7 und 8.

- In Fig. 1 ist in einem Vertikalschnitt durch einen horizontalen Fugenbereich die Aufhängung der Blechschalen 1 dargestellt. In einer vertikalen Führungsschiene 2 sind ein Auflager 3, dessen Höhe fixiert ist und eine im folgenden als Halterung 4 bezeichnete Halteeinrichtung angeordnet, die vertikal verschieblich ist. Das Auflager 3 ist durch ein Winkelstück gebildet, dessen vertikaler Schenkel 5 als Führungsabschnitt in der Führungsschiene 2 angeordnet ist. Der horizontale Schenkel 6 des Auflagers liegt auf einer Schulter 7 der Führungsschiene 2 auf, wobei das Auflager in seiner Höhe fixiert ist. Der horizontale Schenkel enthält ein oben geringfügig vorstehendes Kissen 8 aus einem elastischen Material, auf dem die Blechschale 1 aufliegt.

- Die Halterung 4 hat einen im Horizontalschnitt rechteckigen Führungsabschnitt 8 (Fig. 2a), der in der Führungsschiene 2 geführt ist, und einen aus der Führungsschiene vorspringenden Teil 9, der zwei vertikale Nuten 10 und 11 aufweist, die nach unten hin offen sind. Durch die Seitenwände der Nuten ragt jeweils eine elastische Rundschnur ins Innere der Nuten hinein.

- Die untere Blechschale 1 hat einen oberen Randabschnitt mit einem horizontalen Schenkel 13 und einem vertikalen Schenkel 14, während der untere Randabschnitt der oberen Blechschale einen horizontalen Schenkel 15 und einen vertikalen Schenkel 16 hat. Die Länge der Schenkel ist so bemessen, daß der vertikale Schenkel 14 im Abstand hinter dem vertikalen Schenkel 16 liegt, wobei sich ihre freien Enden etwa in gleicher Höhe befinden.

- Der horizontale Schenkel 13 der unteren Blechschale 1 liegt auf dem Auflager 3 auf, wobei ausschließlich Vertikalkräfte von dem Auflager 3 aufgenommen werden. Der Halter 4 ist auf den vertikalen Schenkel 14 so aufgeschoben, daß das Kopfende des vertikalen Schenkels 14 am Nutgrund anliegt. Der vertikale Schenkel 16 der oberen Blechschale greift so in die Halterung 4 ein, daß zwischen seinem Kopfende und dem Nutgrund ein Spiel verbleibt. Ebenso ist der horizontale Schenkel 15 von dem gegenüberliegenden Abschnitt der Halterung 4 geringfügig beabstandet.

- Die vertikalen Schenkel 14 und 16 greifen mit seitlichem Spiel in die Nuten 10 und 11 ein, wobei sie jedoch durch die elastische Rundschnur 12 im Klemmsitz sitzen.

- Die Halterung 4 wird mittels einer Bremsschraube 17 in ihrer Höhe in der Führungsschiene 2 fixiert. Außerdem wird der vertikale Schenkel 14 der unteren Blechschale 1 mittels einer Schraube 18 in der Halterung 4 befestigt.

- Wie insbesondere aus Fig. 2a zu ersehen ist, haben die Führungsschienen 2 im wesentlichen die Form eines U-Profils, dessen öffnung durch beidseitige kurze Stege 19 teilweise geschlossen sind.

- Fig. 3 zeigt ein Auflager 3 in fixierter Einbaulage in der Führungsschiene 2. Dazu ist ein Fenster 20 zum Einführen des Auflagers 3 durch Ausstanzen der Stege 19 der Führungsschienen 20 ausgebildet. Der horizontale Schenkel 6 des winkelförmigen Auflagers 3 liegt auf den kurzen Stegen 19 auf, wodurch das Auflager 3 in seiner Höhe fixiert ist.

- Etwa auf halber Höhe sind die Fassadenelemente 1 von Zwischenhalterungen 21 gehalten, die ebenfalls in den Führungsschienen 2 angeordnet sind. Dazu sind an den Blechschalen 1 Winkel 22 befestigt, auf deren abgewinkeltem Schenkel 23 jeweils die Zwischenhalterung aufliegt, indem sie den Schenkel 23 in ihre vertikale Nut 24 aufnimmt. Aus Fig. 4 ist zu ersehen, daß sowohl am rechten als auch am linken abgewinkelten vertikalen Randabschnitt 25 der Blechschalen 1 je ein Winkel 22 angesetzt ist, der in die Nut 24 einer Zwischenhalterung 21 aufgenommen wird.

- Fig. 5 zeigt eine Ausführungsform, bei der die Führungsschienen 2 an einer Unterkonstruktion befestigt sind. Die Unterkonstruktion hat durchlaufende vertikale U-Profile 26, die mittels Halterungen 27 an der Gebäudewand 28 befestigt sind, wobei sich diese U-Profile 26 jeweils im Bereich der vertikalen Fugen der Fassade befinden. Die Führungsschienen 2 sind jeweils an den beiden Außenseiten der U-Profile 26 angesetzt.

- Die Fig. 6a, 6b und 6c zeigen eine Ausführungsform, bei der die Auflager bzw. Halterungen direkt an der Gebäudewand oder an den Fensterkonstruktionen befestigt sind, ohne daß im Bereich der vertikalen Fugen ein U-Profil vorgesehen ist. Die vertikalen Fugen sind durch durchlaufende Dichtungsprofile 29, 30 und 31 verschlossen. Zur Befestigung der Dichtungsprofile sind die Blechschalen 1 an einem ihrer abgewinkelten vertikalen Randabschnitte 25 mit einem im rechten Winkel dazu verlaufenden Steg 32 oder 33 versehen, der entweder in Richtung der Fuge oder von dieser wegweist. Die Dichtungsprofile 29 und 30 umgreifen mit ihren Klauen 34 und 35 bzw. 36 und 37 unter elastischer Verformung die Stege 32 oder 33, während sie mit ihrem anderen seitlichen Randabschnitt 38 oder 39 an dem gegenüberliegenden vertikalen Randabschnitt 25 anliegen.

- In Fig. 6c ist eine Ausführungsform dargestellt, bei der das Dichtungsprofil 31 mit seinen Klauen den Endbereich des vertikalen Randabschnitts 25 umgreift, wobei hier kein gesonderter Steg zur Befestigung des Dichtungsprofils vorgesehen ist.

- In den Fig. 7 bis 9 sind Fassadenelemente 40 dargestellt, deren oberer Randabschnitt ebenfalls einen horizontalen Schenkel 41 und einen daran anschließenden, nach oben sich erstreckenden Schenkel 42 aufweist. Die Fassadenelemente 40 sind an diesem oberen Randabschnitt mittels nicht dargestellter Auflager befestigt, die im wesentlichen denjenigen gemäß Fig. 1 entsprechen. Der untere Randabschnitt der Fassadenelemente 40 weist lediglich einen horizontal nach innen abgewinkelten Schenkel 43 auf. Da der Schenkel 43 beträchtlich kürzer als der Schenkel 41 ist, verbleibt im Bereich der horizontalen Fuge eine ausreichend große Lufteintrittsöffnung zur Hinterlüftung der Fassadenverkleidung.

- Ein seitlicher Randabschnitt 44 der Fassadenelemente 40 ist U-förmig abgewinkelt mit einem nach innen geführten Schenkel 45, einem anschließenden, die Vertikalfuge 46 zwischen zwei benachbarten Fassadenelementen 40 überdeckenden Schenkel 47 und einem kurzen, zurückgebogenen Schenkel 48. Der andere seitliche Randabschnitt 49 der Fassadenelemente 40 hat einen nach innen abgewinkelten Schenkel 50, der wesentlich kürzer als der benachbarte Schenkel 45 des angrenzenden Fassadenelementes 40 ist, sowie einen kurzen zurückgebogenen zweiten Schenkel 51.

- Die Fassadenelemente 40 sind in der Weise nebeneinander angeordnet, daß der Schenkel 47 die vertikale Fuge 46 optisch schließt, wobei die kurzen Schenkel 48 und 51 sowie ein angrenzender Abschnitt des Schenkels 47 in Nuten von Profilstücken 52 im Klemmsitz aufgenommen sind, die im Abstand übereinander angeordnet sind. Zwischen den Schenkeln 47, 48 des seitlichen Randabschnitts 44 und den Schenkeln 51, 50 des anderen seitlichen Randabschnitts 49 und den übereinander angeordneten Profilstücken 52 verbleibt ein ausreichend großer, freier Querschnitt, durch den die Luft zirkulieren kann, womit die gesamte Fassadenverkleidung hervorragend hinterlüftet ist.

- Wie insbesondere aus Fig. 7 zu ersehen ist, steht der U-förmige seitliche Randabschnitt 44 um einen Abschnitt 53 über die Oberkante des Schenkels 42 vor, und zwar um ein Maß, das der Länge des Schenkels 41 entspricht, wobei dies aus der Kantung der Fassadenelemente 40 aus einer rechteckigen Blechplatte resultiert. Im Bereich des Abschnitts 53 ist der U-förmige Randabschnitt 44 aufgeweitet und,wie in Fig. 7 dargestellt ist, um eine Materialstärke gekröpft, so daß der Abschnitt 53 den U-förmigen seitlichen Randabschnitt 44 des darüber angeordneten Fassadenelementes 40 hintergreifen kann. Die sich überlappenden Abschnitte sind ineinander geführt.

- Im Bereich der horizontalen Fugen 54 ist jeweils ein horizontal verlaufendes U-Profil 55 der Unterkonstruktion vorgesehen, an dem die Fassadenelemente 40 zu ihrer zusätzlichen Sicherung mit Schrauben 57 angeschraubt sind.

- Die Profilstücke 52 können jeweils in einer Aussparung eines Bauteils 56 der Unterkonstruktion der Fassade im Klemmsitz angeordnet sein.

Claims (15)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT85115462T ATE65821T1 (de) | 1985-05-14 | 1985-12-05 | Fassadenverkleidung aus hinterluefteten schalenfoermigen fassadenelementen. |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19853517443 DE3517443A1 (de) | 1985-05-14 | 1985-05-14 | Haltekonstruktion fuer hinterlueftete fassaden aus schalenfoermigen fassadenelementen |

| DE3517443 | 1985-05-14 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP91100277.2 Division-Into | 1991-01-10 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0201630A2 true EP0201630A2 (de) | 1986-11-20 |

| EP0201630A3 EP0201630A3 (en) | 1988-01-27 |

| EP0201630B1 EP0201630B1 (de) | 1991-07-31 |

Family

ID=6270753

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP85115462A Expired - Lifetime EP0201630B1 (de) | 1985-05-14 | 1985-12-05 | Fassadenverkleidung aus hinterlüfteten schalenförmigen Fassadenelementen |

| EP19910100277 Withdrawn EP0429431A3 (en) | 1985-05-14 | 1985-12-05 | Facade covering by cavity wall elements with behind ventilation |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP19910100277 Withdrawn EP0429431A3 (en) | 1985-05-14 | 1985-12-05 | Facade covering by cavity wall elements with behind ventilation |

Country Status (3)

| Country | Link |

|---|---|

| EP (2) | EP0201630B1 (de) |

| AT (1) | ATE65821T1 (de) |

| DE (2) | DE3517443A1 (de) |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0283371A1 (de) * | 1987-03-03 | 1988-09-21 | Fornells S.A. | Verbindungsvorrichtung für Querträger und Platten, insbesondere zum Errichten von Zäunen, Trennwänden und Verkleidungen |

| FR2617224A1 (fr) * | 1987-06-26 | 1988-12-30 | Fornells Sa | Dispositif d'assemblage de traverses et de bardages au moyen de profiles pour constituer notamment des palissades, des cloisonnements et des parements |

| FR2636654A1 (fr) * | 1988-09-16 | 1990-03-23 | Vano Productions Sa | Elements de construction de panneaux et panneaux construits avec ces elements |

| EP0567087A1 (de) * | 1992-04-23 | 1993-10-27 | Rolf Rand | Befestigungsvorrichtung für Fassadenverkleidungen |

| NL1006233C2 (nl) * | 1997-06-04 | 1998-12-07 | Reynolds Aluminium Bv | Gevelbekledingssysteem en gevelbekledingspaneel. |

| EP0908575A1 (de) * | 1997-10-10 | 1999-04-14 | Samsa Apa S.r.l. | Fassadenverkleidungselement |

| US20220064962A1 (en) * | 2018-10-25 | 2022-03-03 | 3A Composites Gmbh | Cladding system for a wall, arrangement of tile cladding system and method for mounting the cladding system |

| WO2023041821A1 (es) | 2021-09-17 | 2023-03-23 | Sistemas Tecnicos Del Accesorio Y Componentes, S.L. | Dispositivo para fachada ventilada |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE4005508C2 (de) * | 1990-02-21 | 2001-08-16 | Gruenzweig & Hartmann Montage | Fassadenverkleidung |

| DE4140867A1 (de) * | 1991-12-11 | 1993-06-24 | Riedinger Mmm Gmbh & Co Kg | Fassadenkonstruktion |

| DE9208035U1 (de) * | 1992-06-16 | 1992-09-03 | Lang Metallbau GmbH, 6324 Feldatal | Fassadenbekleidung |

| DE19811363C2 (de) * | 1998-03-16 | 2001-11-29 | Gerhard Hermeling | Unterkonstruktion für Wand- und Deckenbekleidungen |

| FR2776748B1 (fr) * | 1998-03-24 | 2000-05-26 | Haironville Sa | Corniere de support d'un assemblage de plateaux |

| EP1914362A1 (de) * | 2006-10-17 | 2008-04-23 | Armstrong Metalldecken AG | Wandverkleidung |

| CH700659A1 (de) * | 2009-03-25 | 2010-09-30 | Montana Bausysteme Ag | Befestigungselement für Fassadenpaneele und Fassadenbekleidungssystem. |

| DE102016101405A1 (de) | 2016-01-27 | 2017-07-27 | Wilhelm Flender Gmbh & Co. Kg | Fassadenkassette und Fassadenverkleidung mit einer solchen |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1189696B (de) * | 1960-04-27 | 1965-03-25 | Voest Ag | Wandverkleidung aus wannenfoermigen Blechkoerpern |

| CH413314A (de) * | 1963-01-16 | 1966-05-15 | Neveu Rene | Verbindungs- und Befestigungsmittel für aus Platten, Bändern und dergl. Materialien hergestellte Dach- und Wandverkleidungen |

| GB1125123A (en) * | 1965-09-01 | 1968-08-28 | Jules Scott Zibell | Improved building system for attaching panels to structural supports |

| DE1659605A1 (de) * | 1967-12-14 | 1971-01-28 | Busch Jaeger Duerener Metall | Befestigungsanordnung fuer Verkleidungsbleche |

| DE1816934A1 (de) * | 1968-12-24 | 1970-07-02 | Ahlers Heizkessel Gmbh | Dichtleiste fuer die Trennfugen von Wandplatten |

| FR2094397A6 (de) * | 1970-06-19 | 1972-02-04 | Cib Couverture Indle | |

| DE2217631A1 (de) * | 1972-04-12 | 1973-10-25 | Uhl Kg Geb | Bausatz fuer eine fassadenverkleidung |

| DE2409028A1 (de) * | 1974-02-25 | 1975-09-04 | Wendker Gmbh & Co Kg | Halteelement fuer fassadenpaneele |

| DE2927164A1 (de) * | 1979-07-05 | 1981-01-08 | Hesa Alu Bauelemente Herbert S | Fassadenverkleidung |

| DE3312150A1 (de) * | 1983-04-02 | 1984-10-11 | Eltreva Ag, Aesch | Fassadenverkleidung mit unterkonstruktion |

-

1985

- 1985-05-14 DE DE19853517443 patent/DE3517443A1/de not_active Withdrawn

- 1985-12-05 DE DE8585115462T patent/DE3583680D1/de not_active Expired - Fee Related

- 1985-12-05 EP EP85115462A patent/EP0201630B1/de not_active Expired - Lifetime

- 1985-12-05 AT AT85115462T patent/ATE65821T1/de not_active IP Right Cessation

- 1985-12-05 EP EP19910100277 patent/EP0429431A3/de not_active Withdrawn

Cited By (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0283371A1 (de) * | 1987-03-03 | 1988-09-21 | Fornells S.A. | Verbindungsvorrichtung für Querträger und Platten, insbesondere zum Errichten von Zäunen, Trennwänden und Verkleidungen |

| FR2617224A1 (fr) * | 1987-06-26 | 1988-12-30 | Fornells Sa | Dispositif d'assemblage de traverses et de bardages au moyen de profiles pour constituer notamment des palissades, des cloisonnements et des parements |

| FR2636654A1 (fr) * | 1988-09-16 | 1990-03-23 | Vano Productions Sa | Elements de construction de panneaux et panneaux construits avec ces elements |

| EP0567087A1 (de) * | 1992-04-23 | 1993-10-27 | Rolf Rand | Befestigungsvorrichtung für Fassadenverkleidungen |

| NL1006233C2 (nl) * | 1997-06-04 | 1998-12-07 | Reynolds Aluminium Bv | Gevelbekledingssysteem en gevelbekledingspaneel. |

| EP0882853A1 (de) | 1997-06-04 | 1998-12-09 | Reynolds Aluminium Holland B.V. | Fassadenbekleidungssystem und Fassadenplatte |

| EP0908575A1 (de) * | 1997-10-10 | 1999-04-14 | Samsa Apa S.r.l. | Fassadenverkleidungselement |

| US20220064962A1 (en) * | 2018-10-25 | 2022-03-03 | 3A Composites Gmbh | Cladding system for a wall, arrangement of tile cladding system and method for mounting the cladding system |

| US12276116B2 (en) * | 2018-10-25 | 2025-04-15 | 3A Composites Gmbh | Cladding system for a wall, arrangement of tile cladding system and method for mounting the cladding system |

| WO2023041821A1 (es) | 2021-09-17 | 2023-03-23 | Sistemas Tecnicos Del Accesorio Y Componentes, S.L. | Dispositivo para fachada ventilada |

Also Published As

| Publication number | Publication date |

|---|---|

| EP0429431A3 (en) | 1991-11-13 |

| ATE65821T1 (de) | 1991-08-15 |

| DE3583680D1 (de) | 1991-09-05 |

| EP0201630A3 (en) | 1988-01-27 |

| EP0201630B1 (de) | 1991-07-31 |

| EP0429431A2 (de) | 1991-05-29 |

| DE3517443A1 (de) | 1986-11-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE2621458C3 (de) | Befestigung für Außenfenstereinheit | |

| DE3910158C2 (de) | Verstellbarer Türstock | |

| DE69306761T2 (de) | Mechanismus für Glasschiebetüren | |

| EP0201630A2 (de) | Fassadenverkleidung aus hinterlüfteten schalenförmigen Fassadenelementen | |

| EP1413031A1 (de) | Rahmengestell | |

| DE3728873A1 (de) | Aufhaengevorrichtung fuer zimmerdecken mit einschnappbaren paneelen | |

| DE202010016773U1 (de) | Stützhalter für wetterseitige Metallfensterbänke | |

| EP1439278B1 (de) | Automatische Türdichtung mit einstellbarer Befestigung | |

| EP0298328B1 (de) | Fassadenwand | |

| DE2611323A1 (de) | Einstellvorrichtung | |

| DE2522112A1 (de) | Fensterzarge | |

| DE3245851A1 (de) | Gelaender | |

| EP1275810B1 (de) | Bausatz zum Einsetzen eines Wandelementes in eine Wandöffnung einer doppelschaligen Ständerwand | |

| WO1991010025A1 (de) | Dachrandverkleidung | |

| DE69209472T2 (de) | Verkleidungssystem für Vorhangsfassade | |

| DE29509555U1 (de) | Schaltschrank mit Montageplatte als Einzel- oder Anreihschrank | |

| DE2329075B2 (de) | Unterdecke | |

| DE8616775U1 (de) | Fassadenverkleidung aus hinterlüfteten schalenförmigen Fassadenelementen | |

| DE102020101708A1 (de) | Befestigungsvorrichtung und Fassade | |

| DE2623781A1 (de) | Verfahren sowie bauteile zum ausruesten insbesondere von altbauten mit kunststoffenstern | |

| EP0409029A1 (de) | Profil zur Halterung von Deckenplatten | |

| EP0736436B1 (de) | Schienenfahrzeug | |

| DE2803625A1 (de) | Balkon-verkleidung | |

| DE10250498A1 (de) | Metallschindel-Abdeckung für Dächer oder Fassaden | |

| DE3417615C2 (de) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE CH DE FR GB IT LI LU NL SE |

|

| ITCL | It: translation for ep claims filed |

Representative=s name: BUGNION S.P.A. |

|

| TCNL | Nl: translation of patent claims filed | ||

| EL | Fr: translation of claims filed | ||

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE CH DE FR GB IT LI LU NL SE |

|

| 17P | Request for examination filed |

Effective date: 19880423 |

|

| 17Q | First examination report despatched |

Effective date: 19891009 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: MBS GEMONT AG |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH DE FR GB IT LI LU NL SE |

|

| REF | Corresponds to: |

Ref document number: 65821 Country of ref document: AT Date of ref document: 19910815 Kind code of ref document: T |

|

| XX | Miscellaneous (additional remarks) |

Free format text: TEILANMELDUNG 91100277.2 EINGEREICHT AM 05/12/85. |

|

| REF | Corresponds to: |

Ref document number: 3583680 Country of ref document: DE Date of ref document: 19910905 |

|

| ET | Fr: translation filed | ||

| ITF | It: translation for a ep patent filed | ||

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| EPTA | Lu: last paid annual fee | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 19941223 Year of fee payment: 10 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 19950104 Year of fee payment: 10 |

|

| EAL | Se: european patent in force in sweden |

Ref document number: 85115462.5 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19951206 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Effective date: 19951231 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PUE Owner name: MBS GEMONT AG TRANSFER- MONTATEC FASSADENSYSTEME A |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: 732E |

|

| BERE | Be: lapsed |

Owner name: MBS GEMONT A.G. Effective date: 19951231 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19971114 Year of fee payment: 13 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19971124 Year of fee payment: 13 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 19971222 Year of fee payment: 13 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 19971231 Year of fee payment: 13 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19980107 Year of fee payment: 13 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: LU Payment date: 19980217 Year of fee payment: 13 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19980220 Year of fee payment: 13 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19981205 Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19981205 Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19981205 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19981231 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19981231 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19990701 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19981205 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19990831 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee |

Effective date: 19990701 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19991001 |