EP0171827A2 - Thermische Schmelzsicherung - Google Patents

Thermische Schmelzsicherung Download PDFInfo

- Publication number

- EP0171827A2 EP0171827A2 EP85200921A EP85200921A EP0171827A2 EP 0171827 A2 EP0171827 A2 EP 0171827A2 EP 85200921 A EP85200921 A EP 85200921A EP 85200921 A EP85200921 A EP 85200921A EP 0171827 A2 EP0171827 A2 EP 0171827A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- melting

- melting body

- spring mechanism

- acid

- fuse

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 238000002844 melting Methods 0.000 claims abstract description 40

- 230000008018 melting Effects 0.000 claims abstract description 40

- 239000007788 liquid Substances 0.000 claims abstract description 4

- OFOBLEOULBTSOW-UHFFFAOYSA-N Malonic acid Chemical compound OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 claims abstract description 3

- 125000001931 aliphatic group Chemical group 0.000 claims abstract description 3

- 125000004432 carbon atom Chemical group C* 0.000 claims abstract description 3

- 239000000126 substance Substances 0.000 claims description 20

- 229910010293 ceramic material Inorganic materials 0.000 claims description 3

- 229910052809 inorganic oxide Inorganic materials 0.000 claims description 3

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 claims description 2

- RVTZCBVAJQQJTK-UHFFFAOYSA-N oxygen(2-);zirconium(4+) Chemical compound [O-2].[O-2].[Zr+4] RVTZCBVAJQQJTK-UHFFFAOYSA-N 0.000 claims description 2

- 229910001928 zirconium oxide Inorganic materials 0.000 claims description 2

- WNLRTRBMVRJNCN-UHFFFAOYSA-N adipic acid Chemical compound OC(=O)CCCCC(O)=O WNLRTRBMVRJNCN-UHFFFAOYSA-N 0.000 claims 2

- WLJVNTCWHIRURA-UHFFFAOYSA-N pimelic acid Chemical compound OC(=O)CCCCCC(O)=O WLJVNTCWHIRURA-UHFFFAOYSA-N 0.000 claims 2

- CXMXRPHRNRROMY-UHFFFAOYSA-N sebacic acid Chemical compound OC(=O)CCCCCCCCC(O)=O CXMXRPHRNRROMY-UHFFFAOYSA-N 0.000 claims 2

- TYFQFVWCELRYAO-UHFFFAOYSA-N suberic acid Chemical compound OC(=O)CCCCCCC(O)=O TYFQFVWCELRYAO-UHFFFAOYSA-N 0.000 claims 2

- 235000011037 adipic acid Nutrition 0.000 claims 1

- 239000001361 adipic acid Substances 0.000 claims 1

- BDJRBEYXGGNYIS-UHFFFAOYSA-N nonanedioic acid Chemical compound OC(=O)CCCCCCCC(O)=O BDJRBEYXGGNYIS-UHFFFAOYSA-N 0.000 claims 1

- 238000004519 manufacturing process Methods 0.000 description 7

- 239000000463 material Substances 0.000 description 7

- 239000000843 powder Substances 0.000 description 7

- 238000005266 casting Methods 0.000 description 3

- 239000000155 melt Substances 0.000 description 3

- 150000001991 dicarboxylic acids Chemical class 0.000 description 2

- 239000011521 glass Substances 0.000 description 2

- 238000000034 method Methods 0.000 description 2

- 239000000203 mixture Substances 0.000 description 2

- 238000003825 pressing Methods 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 239000007864 aqueous solution Substances 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 229910052593 corundum Inorganic materials 0.000 description 1

- 239000010431 corundum Substances 0.000 description 1

- 239000013078 crystal Substances 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 238000005469 granulation Methods 0.000 description 1

- 230000003179 granulation Effects 0.000 description 1

- 229910002804 graphite Inorganic materials 0.000 description 1

- 239000010439 graphite Substances 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 230000001788 irregular Effects 0.000 description 1

- 230000002427 irreversible effect Effects 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 150000002894 organic compounds Chemical class 0.000 description 1

- 238000013021 overheating Methods 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 229920003023 plastic Polymers 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 150000003839 salts Chemical class 0.000 description 1

- 238000007789 sealing Methods 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 238000009827 uniform distribution Methods 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

- 239000001993 wax Substances 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01H—ELECTRIC SWITCHES; RELAYS; SELECTORS; EMERGENCY PROTECTIVE DEVICES

- H01H37/00—Thermally-actuated switches

- H01H37/74—Switches in which only the opening movement or only the closing movement of a contact is effected by heating or cooling

- H01H37/76—Contact member actuated by melting of fusible material, actuated due to burning of combustible material or due to explosion of explosive material

- H01H37/764—Contact member actuated by melting of fusible material, actuated due to burning of combustible material or due to explosion of explosive material in which contacts are held closed by a thermal pellet

- H01H37/765—Contact member actuated by melting of fusible material, actuated due to burning of combustible material or due to explosion of explosive material in which contacts are held closed by a thermal pellet using a sliding contact between a metallic cylindrical housing and a central electrode

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01H—ELECTRIC SWITCHES; RELAYS; SELECTORS; EMERGENCY PROTECTIVE DEVICES

- H01H37/00—Thermally-actuated switches

- H01H37/74—Switches in which only the opening movement or only the closing movement of a contact is effected by heating or cooling

- H01H37/76—Contact member actuated by melting of fusible material, actuated due to burning of combustible material or due to explosion of explosive material

- H01H2037/769—Contact member actuated by melting of fusible material, actuated due to burning of combustible material or due to explosion of explosive material characterised by the composition of insulating fusible materials, e.g. for use in the thermal pellets

Definitions

- the invention relates to an electrical fuse with a closed housing, in which a spring mechanism interrupts electrical contact as soon as a melting body serving as a support for the spring mechanism and consisting essentially of an organic substance becomes liquid and relieves the spring mechanism.

- fuses There are basically two types of fuses: one serves to limit the current, the other to limit the temperature.

- a melting body is heated to such an extent by the electric current that it melts at a specific, maximum permissible current and irreversibly interrupts the electrical contact.

- the invention relates exclusively to the second type of fuse, in which the contact is not interrupted by the current but by external heating at a certain, maximum permissible temperature.

- Such fuses are increasingly being installed in electrical devices in order to protect them from overheating and to irreversibly switch them off when a certain temperature is exceeded.

- the switch-off temperature is determined by the melting temperature of the melting body.

- the melting bodies When melting, the melting bodies must flow away as easily and quickly as possible in order to open the way for the springs within the fuse to open the contact.

- the melting bodies are not only under a certain spring tension during the entire period of use, but are also subjected to thermal alternating stress during this time. They have to withstand the spring force at temperatures that are only just below the respective melting point.

- the shape of the melting body (cylinder, hollow cylinder, ball, etc.) and the manufacturing process are of course of great influence on the compressive strength that can be achieved. In any case, it must be ensured that the melting bodies can withstand a multiple of the spring tension that occurs during operation and that they do not undergo any critical changes in length or shape during the required operating time.

- the materials used must not attack the surfaces of the contacts or the housing. Since the fuses are usually sealed airtight during production, no problems will be expected during operation when using hygroscopic substances because moisture can be kept away. Additional measures may be required for the production process.

- the object of the invention is now to create true-to-shape and stable melting bodies which meet all the quality requirements mentioned.

- the melting body consists essentially of a saturated aliphatic dicarboxylic acid with 4 to 14 carbon atoms.

- Particularly suitable dicarboxylic acids are:

- the dicarboxylic acids are distinguished from most other organic compounds by their high chemical stability and particularly low vapor pressure below the melting point.

- glasses or inorganic salts which could generally be considered as melting substances, are not suitable for this temperature range because their melting points are too high.

- the melting bodies can be produced very simply by pouring the molten substances into corresponding casting molds made of metal, graphite or other material suitable for casting molds.

- the melting bodies are also very easy to produce by pressing the pulverized substances into the desired shape at a pressure of about 5000 to 10000 bar, in particular between 1000 and 3000 bar.

- a usable flowability of the powders can be obtained for this purpose by known granulation processes (Römpps Chemie-Lexikon, 7th edition, vol. 2 (1973) p. 1340).

- granulation processes Rosmpps Chemie-Lexikon, 7th edition, vol. 2 (1973) p. 1340.

- a powder for the production of melting bodies which does not adhere, but can easily be poured into molds and metered reproducibly, and which can also be pressed into solid melting bodies which, up to working temperatures, are just below the melting and switching point in terms of shape and length are stable, but it is also expedient to give the pulverized, pure melt substance a fine-grained inorganic oxide or fine-grained

- Ceramic material in amounts of 10 to 75% by weight.

- examples of such materials are aluminum oxide (A1 2 0 3 , corundum) and zirconium oxide with grain sizes between 0.25 and 0.05 ⁇ m.

- the fuse consists of a closed, metallic housing 1, in which a spring mechanism consisting of a cylindrical spring 2, a star spring 3 and a conical spring 4 interrupts the electrical contact between a power supply 5 and the star spring 3 as soon as a melting body 6 serving as a support becomes liquid and the cylindrical spring 2 is relieved.

- Support plates 7 are arranged between the melting body 6 and the cylindrical spring 2 and between the cylindrical spring 2 and the star spring 3, which effect a uniform distribution of the spring pressure.

- the power supply 5 is surrounded by a sealing and insulating body 8 at the level of the wall of the housing 1.

- the spring mechanism When the melting body melts, the spring mechanism operates as follows: The spring 2 is relieved, whereby the conical spring 4 lifts the star spring 3 from the power supply 5 and thus interrupts the electrical contact. In Fig. 1 the contact is closed, in Fig. 2 the contact is open and the melting body is shown melted.

- the powders and powder mixtures are preferably passed through a fine-mesh sieve before use in order to rule out the possibility that larger crystals or clusters present as impurities can impair the measurement or, in practice, the metered filling of the molds.

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Combustion & Propulsion (AREA)

- Fuses (AREA)

- Ink Jet (AREA)

Abstract

Description

- Die Erfindung betrifft eine elektrische Schmelzsicherung mit einem geschlossenen Gehäuse, in welchem ein Federmechanismus einen elektrischen Kontakt unterbricht, sobald ein als Auflage für den Federmechanismus dienender, im wesentlichen aus einem organischen Stoff bestehender Schmelzkörper flüssig wird und den Federmechanismus entlastet.

- Eine derartige Schmelzsicherung ist aus der US-PS 29 34 628 bekannt.

- Es gibt im Prinzip zwei Arten von Schmelzsicherungen: Die einen dienen zur Strombegrenzung, die anderen zur Temperaturbegrenzung. Bei der ersten Art wird durch den elektrischen Strom selbst ein Schmelzkörper so stark erhitzt, daß er bei einer bestimmten, maximal zulässigen Stromstärke schmilzt und den elektrischen Kontakt irreversibel unterbricht. Die Erfindung bezieht sich aber ausschließlich auf die zweite Art von Schmelzsicherungen, bei denen die Unterbrechung des Kontaktes nicht durch den Strom, sondern durch Erhitzung von außen bei einer bestimmten, maximal zulässigen Temperatur erfolgt. Solche Schmelzsicherungen werden in zunehmendem Maße in Elektrogeräte eingebaut, um diese vor Oberhitzung zu schützen und bei Übersteigen einer bestimmten Temperatur irreversibel auszuschalten. Die Abschalttemperatur wird dabei durch die Schmelztemperatur des Schmelzkörpers bestimmt.

- Damit auch über lange Betriebszeiten eine absolut sichere Funktion der Sicherungen gewährleistet werden kann, müssen an den Schmelzkörper als eigentliches Schaltelement folgende besondere Anforderungen gestellt werden:

- Geeignete Stoffe müssen einen zur jeweiligen Abschalttemperatur passenden Schmelzpunkt haben. Damit die Schmelzsicherungen schlagartig funktionieren, soll es sich dabei möglichst um einen scharfen Schmelzpunkt und nicht um einen Schmelzbereich handeln. Deshalb sind die in der US-PS 29 34 628 genannten Wachse als Schmelzkörper-Material ungeeignet.

- Beim Schmelzen müssen die Schmelzkörper möglichst leicht und schnell zerfließen, um den Federn innerhalb der Schmelzsicherung den Weg zum Öffnen des Kontaktes freizugeben.

- Die Schmelzkörper stehen während der gesamten Gebrauchsdauer nicht nur unter einer bestimmten Federspannung, sondern werden in dieser Zeit auch noch einer thermischen Wechselbeanspruchung unterworfen. Sie müssen der Federkraft standhalten, und zwar bei Temperaturen, die zeitweise nur knapp unter dem jeweiligen Schmelzpunkt liegen. Dabei sind natürlica die Form der Schmelzkörper (Zylinder, Hohlzylinder, Kugel usw.) sowie das Herstellungsverfahren von großem Einfluß auf die erreichbare Druckfestigkeit. In jedem Fall muß sichergestellt sein, daß die Schmelzkörper ein Vielfaches der während des Betriebs auftretenden Federspannung aushalten und während der geforderten Betriebszeit keine kritischen Längen- oder Formänderungen erleiden.

- Für ein sicheres Funktionieren der Schmelzkörper müssen bei der Herstellung verschiedene Toleranzgrenzen eingehalten werden. Es dürfen also keine Stoffe verwendet werden, die beim Erwärmen unregelmäßige oder irreversible Längenänderungen verursachen und die z.B. unterhalb der Betriebstemperatur einen Phasenwechsel mit damit verbundener Volumenänderung aufweisen (z.B.α KNO3 → βKNO3, Phasenwechsel bei 129"C).

- Bezüglich der Korrosion innerhalb der Schmelzsicherungen ist zu beachten, daß die verwendeten Stoffe keinesfalls die Oberflächen der Kontakte oder des Gehäuses angreifen dürfen. Da die Schmelzsicherungen bei der Herstellung meist luftdicht abgeschlossen werden, wird man während des Betriebes bei Verwendung hygroskopischer Substanzen keine Probleme zu erwarten haben, weil Feuchtigkeit ferngehalten werden kann. Für den Produktionsprozeß können aber zusätzliche Maßnahmen erforderlich werden.

- In den jeweiligen Anwendungsbereichen werden Temperaturen erreicht, bei denen schon deutlich merkbare Dampfdrücke der Schmelzkörpersubstanz auftreten können. Dies gilt vor allem für die meisten organischen Stoffe. Durch inhomogene Temperaturen der Schmelzsicherung können so Massentransporte von Schmelzkörpersubstanz über die Gasphase auftreten und die Funktion der elektrischen Kontakte beeinträchtigt werden. Daher ist bei der Auswahl der Stoffe für den Schmelzkörper ein relativ niederer Dampfdruck bei Betriebstemperaturen von ganz entscheidender Bedeutung.

- Die Stoffe müssen schließlich noch möglichst häufig und billig sein und sich leicht durch Gießen oder Pressen zu stabilen Formkörpern verarbeiten lassen.

- Aufgabe der Erfindung ist es nun, formtreue und stabile Schmelzkörper zu schaffen, die alle genannten Qualitätsforderungen erfüllen.

- Diese Aufgabe wird erfindungsgemäß dadurch gelöst, daß der Schmelzkörper im wesentlichen aus einer gesättigten aliphatischen Dicarbonsäure mit 4 bis 14 Kohlenstoffatomen besteht.

-

- Die Dicarbonsäuren zeichnen sich gegenüber den meisten anderen organischen Verbindungen durch hohe chemische Stabilität und besonders niedrigen Dampfdruck unterhalb des Schmelzpunktes aus.

- Außerdem liegen ihre Schmelzpunkte zwischen 95 und 153°C besonders günstig, da in vielen praktischen Fällen eine Temperaturbegrenzung in diesem Bereich gefordert wird. So ist z.B. zur Vermeidung von gefährlichem Druckanstieg eine Begrenzung in diesem Temperaturbereich nötig, da der Dampfdruck des Wassers und wässriger Lösungen sowie auch vieler gebräuchlicher organischer Stoffe bei diesen Temperaturen über Atmosphärendruck steigt. Außerdem werden viele Materialien, z.B. die meisten Kunststoffe, bei diesen Temperaturen weich, schmelzen oder degradieren.

- Andererseits sind Gläser oder anorganische Salze, die generell als Schmelzsubstanzen in Frage kämen, für diesen Temperaturbereich nicht geeignet, da ihre Schmelzpunkte zu hoch sind.

- Die Schmelzkörper können sehr einfach durch Gießen der geschmolzenen Substanzen in entsprechende Gußformen aus Metall, Graphit oder anderem für Gußformen geeignetem Material gefertigt werden.

- Die Schmelzkörper sind auch sehr leicht herzustellen, indem die pulverisierten Substanzen mit einem Preßdruck von etwa 5000 bis 10000 bar, insbesondere zwischen 1000 und 3000 bar, in die gewünschte Form gepreßt werden.

- Um die in engen Toleranzgrenzen festgelegten Abmessungen der Schmelzkörper zu garantieren, ist es zweckmäßig, eine genau definierte Pulvermenge an Substanz in die Preßform zu geben. In der Serienfertigung sind diese Mengen für alle Preßlinge in denselben engen Toleranzgrenzen zu halten. Dabei kann es vorkommen, daß die Pulverteilchen mehr oder weniger zu Clustern verschiedenster Größe zusammenhaften. Die Substanzen lassen sich dann nur sehr schwer durch Schütten und Schütteln gleichmäßig dosiert auf mehrere Preßformen verteilen, und eine reproduzierbare Serienfertigung gleicher Formkörper wird auf diese Art unmöglich.

- Eine brauchbare Fließfähigkeit der Pulver kann zu diesem Zweck durch bekannte Granulierverfahren erhalten werden (Römpps Chemie-Lexikon, 7. Aufl., Bd. 2 (1973) S. 1340). Um ein Pulver zum Fertigen von Schmelzkörpern herzustellen, das nicht haftet, sondern leicht durch einfaches Schütten in Preßformen gefüllt und reproduzierbar dosiert werden kann, und welches außerdem zu festen Schmelzkörpern gepreßt werden kann, die bis zu Arbeitstemperaturen kurz unterhalb des Schmelz- und Schaltpunktes bezüglich Form und Länge stabil sind, ist es aber auch zweckmäßig, der pulverisierten, reinen Schmelzsubstanz ein feinkörniges anorganisches Oxid oder feinkörniges

- keramisches Material in Mengen von 10 bis 75 Gew.% zuzusetzen. Beispiele für derartige Materialien sind Aluminiumoxid (A1203, Korund) und Zirkoniumoxid mit Korngrößen zwischen 0,25 und 0,05 um.

- Die Funktion und der prinzipielle Aufbau der erfindungsgemäßen Schmelzsicherung gehen aus einem in der Zeichnung dargestellten Beispiel hervor. In der Zeichnung zeigen

- Fig. 1 eine Schmelzsicherung im normalen Betriebszustand im Schnitt und

- Fig. 2 eine Schmelzsicherung nach thermischer Überlastung im Schnitt.

- Die Sicherung besteht aus einem geschlossenen, metallischen Gehäuse 1, in welchem ein aus einer zylindrischen Feder 2, einer Sternfeder 3 und einer konischen Feder 4 bestehender Federmechanismus den elektrischen Kontakt zwischen einer Stromzuführung 5 und der Sternfeder 3 unterbricht, sobald ein als Auflage dienender Schmelzkörper 6 flüssig wird und die zylindrische Feder 2 entlastet. Zwischen dem Schmelzkörper 6 und der zylindrischen Feder 2 sowie zwischen der zylindrischen Feder 2 und der Sternfeder 3 sind Stützplatten 7 angeordnet, die eine gleichmäßige Verteilung des Federdrucks bewirken. Die Stromzuführung 5 ist in Höhe der Wandung des Gehäuses 1 von einem Dichtungs- und Isolierkörper 8 umgeben.

- Durch das Schmelzen des Schmelzkörpers betätigt sich der Federmechanismus wie folgt: Die Feder 2 wird entlastet, wodurch die konische Feder 4 die Sternfeder 3 von der Stromzuführung 5 abhebt und so den elektrischen Kontakt unterbricht. In Fig. 1 ist der Kontakt geschlossen, in Fig. 2 ist der Kontakt offen und der Schmelzkörper geschmolzen dargestellt.

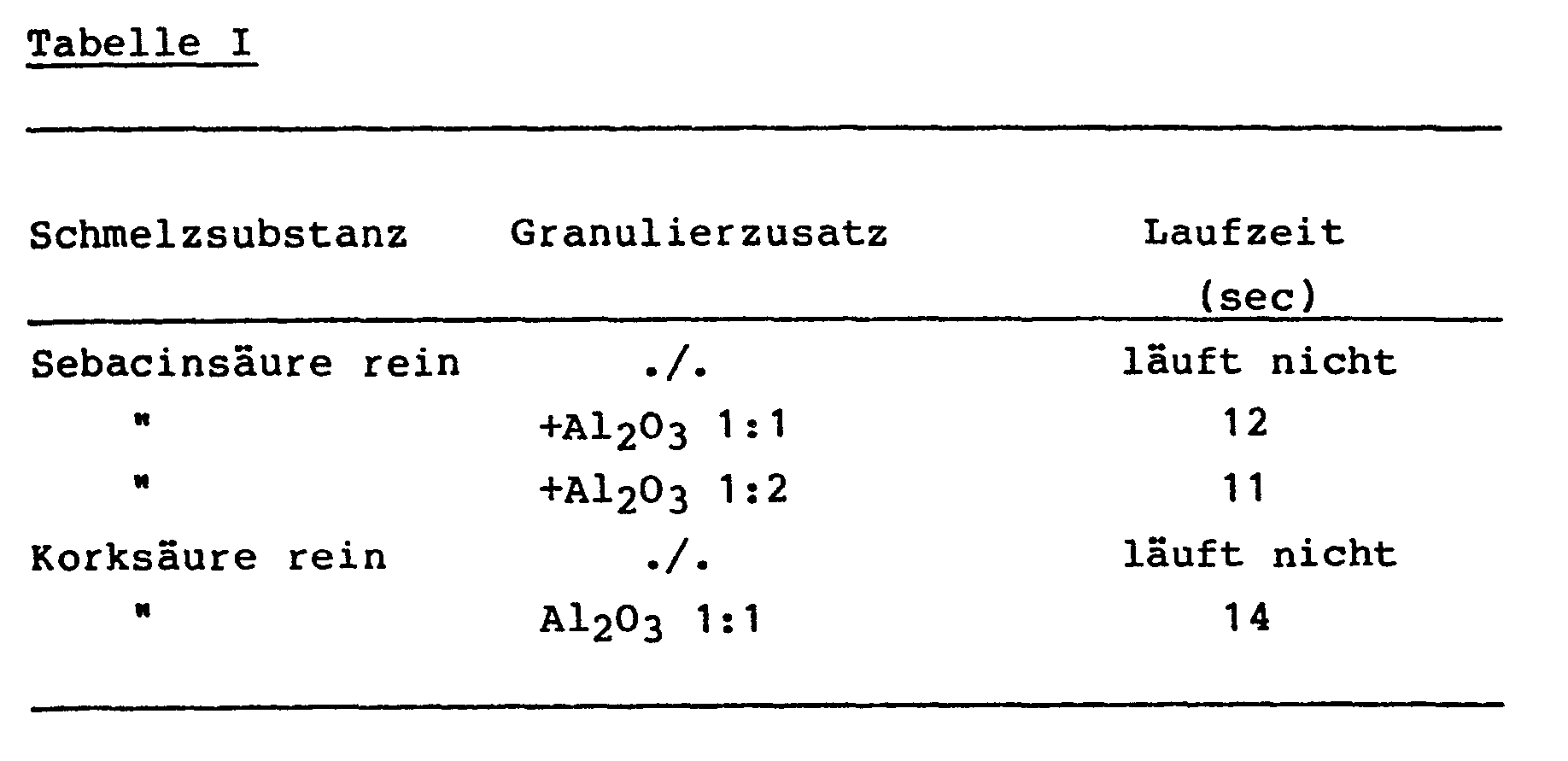

- Die durch den Zusatz von feinkörnigem anorganischem Oxid oder keramischem Material erreichte gute Fließeigenschaft der pulverisierten Schmelzsubstanzen ist aus den Tabellen zu ersehen, in denen die Zeiten aufgeführt sind, die benötigt werden, bis 3,0 cm3 der lockeren Pulververschüttung von Schmelzsubstanz wie in einer Sanduhr aus einem Glastrichter mit einer Öffnung von 1,5 mm Durchmesser und 20 mm Länge ausgelaufen sind.

-

- Die Fließfähigkeit der A1203-Mischungen ist also sehr gut, während die Substanzen ohne Zusatz nur sehr schlecht oder gar nicht fließen.

Claims (5)

dadurch gekennzeichnet, daß der Schmelzkörper (6) im wesentlichen aus einer gesättigten aliphatischen Dicarbonsäure mit 4 bis 14 Kohlenstoffatomen besteht.

dadurch gekennzeichnet, daß der Schmelzkörper (6) im wesentlichen aus Adipinsäure, Pimelinsäure, Korksäure, Heptandicarbonsäure oder Sebacinsäure besteht.

dadurch gekennzeichnet, daß der Schmelzkörper (6) durch Gießen der geschmolzenen Substanzen in entsprechende Gußformen hergestellt ist.

dadurch gekennzeichnet, daß der Schmelzkörper (6) ein feinkörniges anorganisches Oxid oder feinkörniges keramisches Material in Mengen von 10 bis 75 Gew.% enthält.

dadurch gekennzeichnet, daß der Schmelzkörper (6) Aluminiumoxid oder Zirkoniumoxid mit Korngrößen zwischen 0,25 und 0,05 pm enthält.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19843422528 DE3422528A1 (de) | 1984-06-16 | 1984-06-16 | Elektrische schmelzsicherung |

| DE3422528 | 1984-06-16 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0171827A2 true EP0171827A2 (de) | 1986-02-19 |

| EP0171827A3 EP0171827A3 (de) | 1987-03-25 |

Family

ID=6238600

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP85200921A Withdrawn EP0171827A3 (de) | 1984-06-16 | 1985-06-12 | Thermische Schmelzsicherung |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US4630023A (de) |

| EP (1) | EP0171827A3 (de) |

| JP (1) | JPS6113521A (de) |

| DE (1) | DE3422528A1 (de) |

Families Citing this family (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2755122B2 (ja) * | 1993-08-26 | 1998-05-20 | オムロン株式会社 | スイッチ装置 |

| JP2003317589A (ja) | 2002-04-24 | 2003-11-07 | Nec Schott Components Corp | 感温ペレット型温度ヒュ−ズ |

| JP4471203B2 (ja) * | 2003-10-28 | 2010-06-02 | エヌイーシー ショット コンポーネンツ株式会社 | 感温ペレット型温度ヒューズおよび感温ペレットの製造方法 |

| US7172984B2 (en) * | 2004-06-17 | 2007-02-06 | Heany Industies, Inc. | Fuse housing of targeted percentage tetragonal phase zirconia and method of manufacture |

| JP4375738B2 (ja) * | 2004-09-17 | 2009-12-02 | エヌイーシー ショット コンポーネンツ株式会社 | 感温ぺレット型温度ヒューズ |

| JP4521725B2 (ja) | 2005-03-17 | 2010-08-11 | エヌイーシー ショット コンポーネンツ株式会社 | 感温ペレット型温度ヒューズ |

| JP4583228B2 (ja) * | 2005-04-18 | 2010-11-17 | エヌイーシー ショット コンポーネンツ株式会社 | 感温ペレット型温度ヒューズ |

| US7843307B2 (en) | 2007-10-05 | 2010-11-30 | Nec Schott Components Corporation | Thermal fuse employing thermosensitive pellet |

| US20100033295A1 (en) * | 2008-08-05 | 2010-02-11 | Therm-O-Disc, Incorporated | High temperature thermal cutoff device |

| CN103515041B (zh) | 2012-06-15 | 2018-11-27 | 热敏碟公司 | 用于热截止装置的高热稳定性丸粒组合物及其制备方法和用途 |

| DE102017105436B3 (de) * | 2017-03-14 | 2018-06-14 | DEHN + SÖHNE GmbH + Co. KG. | Thermisch auslösbare, mechanische Schalteinrichtung |

| JP6903615B2 (ja) * | 2017-09-14 | 2021-07-14 | ショット日本株式会社 | 感温ペレット型温度ヒューズ |

| TWI848960B (zh) * | 2018-07-23 | 2024-07-21 | 加拿大商Ifd科技股份有限公司 | 溫度感測器及指示器 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2934628A (en) * | 1958-08-25 | 1960-04-26 | Networks Electronic Corp | Hermetically sealed temperature sensitive non-resettable relay |

| GB1557911A (en) * | 1976-04-15 | 1979-12-19 | Matsushita Electric Industrial Co Ltd | Tamperature responsive current interrupter |

| JPS5935135B2 (ja) * | 1979-09-11 | 1984-08-27 | 昭和電線電纜株式会社 | 温度ヒュ−ズ |

| JPS5663728A (en) * | 1979-10-30 | 1981-05-30 | Showa Electric Wire & Cable Co | Temperature fuse |

-

1984

- 1984-06-16 DE DE19843422528 patent/DE3422528A1/de not_active Withdrawn

-

1985

- 1985-06-11 US US06/743,242 patent/US4630023A/en not_active Expired - Lifetime

- 1985-06-12 EP EP85200921A patent/EP0171827A3/de not_active Withdrawn

- 1985-06-15 JP JP60129177A patent/JPS6113521A/ja active Pending

Also Published As

| Publication number | Publication date |

|---|---|

| DE3422528A1 (de) | 1985-12-19 |

| JPS6113521A (ja) | 1986-01-21 |

| EP0171827A3 (de) | 1987-03-25 |

| US4630023A (en) | 1986-12-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0171827A2 (de) | Thermische Schmelzsicherung | |

| DE2651274A1 (de) | Verfahren zur herstellung eines widerstandskoerpers | |

| DE4019441A1 (de) | Verfahren zum herstellen von presskoerpern | |

| EP0228005B1 (de) | Speicherelement zum Dosieren und Einbringen von flüssigem Quecksilber in eine Entladungslampe | |

| EP0080641A1 (de) | Verfahren zum Herstellen von Formteilen aus cadmiumfreien Silber-Metalloxid-Verbundwerkstoffen für elektrische Kontaktstücke | |

| DE69221398T2 (de) | Verfahren zur Herstellung von Kontaktwerkstoffen für Vakuumschalter | |

| EP0172411B1 (de) | Vakuumschütz mit Kontaktstücken aus CuCr und Verfahren zur Herstellung dieser Kontaktstücke | |

| DE1558689B1 (de) | Legierung fuer abbrandsichere elektrische Kontakte | |

| DE1640218A1 (de) | Thermistor | |

| DE1465450B1 (de) | Elektronisches Festk¦rperbauelement zum Schalten | |

| DE2525441A1 (de) | Verfahren zur herstellung von rohrfuellungen mit hohem elektrischem widerstand aus geschmolzenem magnesiumoxid fuer elektrische rohrheizkoerper | |

| DE3133023C2 (de) | Getterformkörper und Verfahren zu dessen Herstellung | |

| AT394466B (de) | Verwendung eines durch bor bzw. lithium desoxidierten sauerstofffreien kupfers fuer hohlprofile | |

| DE102013226257A1 (de) | Verfahren zur Herstellung von Kontaktmaterialstücken für Vakuumschaltröhren | |

| DE602005003537T2 (de) | Kontaktpastille für einen beweglichen elektrischen Kontakt eines Schutzschalters, beweglicher elektrischer Kontakt mit einer solchen Pastille und Schutzschalter mit einem solchen Kontakt | |

| DE2717010C2 (de) | ||

| DE1280512B (de) | Verfahren zum Herstellen von gepressten und gesinterten Werkstuecken aus nicht fliessendem Metallpulver oder Metallpulvergemisch | |

| DE1954979A1 (de) | Strombegrenzungselement | |

| DE527944C (de) | Schmelzsicherungspatrone | |

| CH138805A (de) | Elektrischer Widerstandskörper und Verfahren zur Herstellung desselben. | |

| AT223235B (de) | Verfahren zum Überziehen wenigstens eines Teiles von elektrischen Schaltelementen | |

| DE19811816A1 (de) | Verfahren zur Herstellung eines Elektrodenmaterials für Vakuum-Leistungsschalter | |

| EP0226192B1 (de) | Verfahren zur Herstellung eines Speicherelementes zum Dosieren und Einbringen von Quecksilber in eine Entladungslampe | |

| AT527167A1 (de) | Pyrotechnischer Stromtrenner | |

| AT242820B (de) | Kondensator und Verfahren zur Herstellung desselben |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): DE FR GB IT SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): DE FR GB IT SE |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: N.V. PHILIPS' GLOEILAMPENFABRIEKEN Owner name: PHILIPS PATENTVERWALTUNG GMBH |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION IS DEEMED TO BE WITHDRAWN |

|

| 18D | Application deemed to be withdrawn |

Effective date: 19870926 |

|

| RIN1 | Information on inventor provided before grant (corrected) |

Inventor name: DE WEERDT, HENK V. Inventor name: JONKER, SIMON Inventor name: SCHROEDER, JOHANN, DR. Inventor name: GAWRON, KLAUS |