EP0161618B1 - Spulmaschine - Google Patents

Spulmaschine Download PDFInfo

- Publication number

- EP0161618B1 EP0161618B1 EP85105542A EP85105542A EP0161618B1 EP 0161618 B1 EP0161618 B1 EP 0161618B1 EP 85105542 A EP85105542 A EP 85105542A EP 85105542 A EP85105542 A EP 85105542A EP 0161618 B1 EP0161618 B1 EP 0161618B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- winding

- contact

- contact roll

- fact

- winding machine

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H67/00—Replacing or removing cores, receptacles, or completed packages at paying-out, winding, or depositing stations

- B65H67/04—Arrangements for removing completed take-up packages and or replacing by cores, formers, or empty receptacles at winding or depositing stations; Transferring material between adjacent full and empty take-up elements

- B65H67/044—Continuous winding apparatus for winding on two or more winding heads in succession

- B65H67/048—Continuous winding apparatus for winding on two or more winding heads in succession having winding heads arranged on rotary capstan head

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2701/00—Handled material; Storage means

- B65H2701/30—Handled filamentary material

- B65H2701/31—Textiles threads or artificial strands of filaments

Definitions

- the invention relates to a bobbin winder for continuously occurring threads for lossless bobbin change, as e.g. is shown in DE-C-23 64 284.

- a winding machine two chucks (referred to as winding spindles in the context of this application) are rotatably mounted and alternately in the winding operation.

- the winding spindles are mounted on a translating or rotating moving device.

- a so-called coil turret is used as the carrying device, which is rotatable about an axis and on which the two winding spindles are mounted opposite one another.

- DE-C-23 64 284 describes the problem of "starting" the winding spindle with the empty tubes when changing the bobbin. It is provided that - in the direction of rotation of the bobbin turret - a second contact roller connected to independent drive devices is arranged in front of the first contact roller, which takes over the drive of the winding spindle, so that in the phase of the bobbin change the bobbin spindle with the empty tubes through second contact roller started and the winding spindle with the full bobbins continues to be driven by the first contact roller.

- This solution has the disadvantage that the second contact roller, which in itself serves only as an "aid” for the short period of time when the empty tube is started, must have the high torque required for starting the winding spindle with high acceleration. This causes an unreasonable effort in view of the short-term stress.

- the second contact roller also serves as a traversing roller. This has turned out to be disadvantageous, since the functions of the traversing can only be reconciled with the function of applying the high starting torque for the empty spindle in a very short period of time with great technical effort.

- the object of the invention is to avoid these disadvantages.

- an auxiliary drive is to be created which has only a low torque to apply.

- the solution according to the invention which is expressed by the features set out in claim 1, on the one hand maintains that two contact rollers are provided.

- the contact roller which is only in operation temporarily, the winding spindle with the full bobbins clamped thereon is driven. No acceleration torque is required for this.

- the speed of the full bobbin drops slightly as a result of slippage or an insufficient torque, since the resulting thread entanglement has no adverse effects during the thread change that takes place in a matter of seconds.

- the first contact roller intended for continuous operation is also suitable without disadvantages to apply the torque required for starting the winding spindle with the empty tubes and to transmit it by means of frictional engagement with the empty tubes.

- An advantageous embodiment of this invention which is characterized by a very small amount of construction, small space and safe function, is characterized in that the first contact roller is driven by its drive motor via gear and that the second contact roller sits directly on the drive shaft of the drive motor, wherein the diameter of the first contact roller corresponds to the diameter of the second contact roller multiplied by the gear ratio of the transmission.

- the motor is preferably arranged parallel to and next to the first contact roller such that its first shaft end, on which the gear, in particular a toothed belt pulley is seated, lies in the same normal plane as the gear end of the first contact roller, while the other end of the drive shaft of the Motor ends approximately in the longitudinal center region of the first contact roller and the second contact roller seated on this end extends only over this longitudinal center region.

- the second contact roller arranged in the longitudinal center region of the first contact roller or winding spindles is arranged in such a way that it abuts the adjacent end regions of the coil.

- Both contact rollers and so-called measuring rollers are referred to as contact rollers in the context of this invention.

- the concept of this invention is particularly applicable in winding machines in which the winding spindles or coils are driven by means of the contact rollers.

- the contact rollers are equipped with drives which can apply the torque required to drive the coils.

- such friction rollers are in circumferential contact on the spool.

- the invention can also be applied to winding machines in which each winding spindle is driven by a motor (axle drive motor) acting directly on the coil.

- the contact rollers serve to measure the coil peripheral speeds and to control the speed of the final drive motors at such a speed that the coil peripheral speeds are adjusted to a substantially constant value will.

- the speed of the measuring roller is recorded.

- the measurement signal is then given to the control system, in particular the frequency converter of an axle drive motor.

- the final drive motor drives the spindle directly.

- a synchronous or asynchronous motor is preferably used as the final drive motor.

- the speed measurement is possible with greater accuracy in the phase of the bobbin change if - as furthermore preferably proposed - the contact rollers are constantly driven by an auxiliary drive motor with a power consumption which essentially corresponds to the idling power of the contact rollers.

- This drive is operated at a frequency such that the peripheral speed of the contact rollers at the nominal frequency is equal to the target peripheral speed of the coil.

- the current consumption or power or torque output of the one drive motor for the contact rollers is preferably used as the measurement signal for the surface speed of the measuring roller or coils.

- the constant drive of both contact rollers with only one drive motor makes it possible to change operation from one to the other winding spindle without switching over the measuring device and without significant changes in the measuring signal. There is therefore no danger that the measured variable leaves the control range and the drive motors of the Sputspindetn controlled by the measured variable fall out of step.

- the winding spindle with the empty tubes is only brought into a rotationally fixed connection with the first contact roller at a later point in time, since this winding spindle is driven with a special starter motor with a fixed predetermined starting frequency, which likewise gives the nominal peripheral speed of the winding spindle.

- a special starter motor with a fixed predetermined starting frequency, which likewise gives the nominal peripheral speed of the winding spindle.

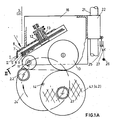

- each thread 3 is fed to the winding spindle 2. 1 or 2. 2 in the operating position and the empty tubes stretched thereon via traversing 1.

- the traversing for each thread consists of a two-, three- or four-armed wing star 7, which is driven in a first plane of rotation I by rotor 12, and an oppositely driven by star 13 wing star 8 with the same number of arms that in the Rotation level 11 rotates.

- Each thread 3 is fed back through the wings of one wing star 7 and through the arms of the other flight master 8 along a guide 9. 5 with a fender is designated, which has a longitudinal slot 6, which extends as a thread passage in front of each spool.

- the circumference of the winding spindles with the spools stretched thereon is driven by a first contact roller 11 in their operating position and by a second contact roller 10 in a transition position.

- the winding spindles are rotatably mounted on a turret 24, which is rotatable about the center 14 with the direction of rotation 15.

- the traversing mechanism 1 and the contact rollers 10 and 11 are mounted in a carriage 16 and can be moved up and down with the carriage.

- guides 21 are provided, on which bushes 22 slide.

- the contact roller 11 can avoid the growing coil diameter during operation without the turret 24 being rotated in the process.

- FIG. 2 corresponds to the coil change phase according to FIG. 1A.

- the winding spindle 2.1 rests on the contact roller 11 with the two empty tubes spanned thereon.

- the winding spindle 2.2 with the two spools 4.1 and 4.2 clamped thereon lies against the contact roller 10.

- the electric drive motor, a synchronous machine 17, is arranged on the carriage 16 axially parallel to the first contact roller 11, in such a way that one end of its drive shaft 18 with the toothed belt pulley 19 and one end of the contact roller 11 with the toothed belt pulley 20 on a common one Normal plane.

- the drive motor 17 and its drive shaft 18 extend over approximately half the length of the contact roller 11 and the winding spindle.

- the contact roller 10 is attached to the other end of the drive shaft 18.

- the contact roller 10 has a larger diameter than the housing of the motor 17 and, depending on the length of the motor 17, at least partially encompasses the housing.

- the contact roller 10 extends only over a partial length of the winding spindles, in such a way that it only engages the two coils 4.1 and 4.2 in their end regions.

- the contact roller 11 which is responsible for the exact thread placement on the bobbin according to the traversing law given by the traversing, has the smallest possible diameter.

- the contact roller 10 has a diameter that is larger than the housing of the drive motor 17.

- the diameter ratio D1 (contact roller 11) to D2 (contact roller 10) is equal to the transmission ratio, which is predetermined by the size of the toothed belt pulleys 19 and 20.

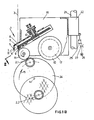

- the traversing device is not drawn in the schematic view of the winding machine according to FIG. 3.

- An essential part of the traversing is also the contact roller 11 shown in FIG. 3, which at the same time serves to guide the thread between the traversing and the bobbin and thus to shorten the drag length.

- FIG. 3 Also not shown in FIG. 3 is the frame of the winding machine and in particular a coil turret on which the winding spindles 2.1 and 2.2 are mounted. In this respect, too, reference is made to FIGS. 1A and 1B.

- Fig. 3 it is shown that the winding spindle 2.1 with the inserted empty tubes 30.1 and 30.2 has moved close to its operating position.

- the winding spindle 2.2 with the full bobbins 4.1 and 4.2 formed on the other hand is in the last phase of the winding operation, in which the folding of the threads 3.1 and 3.2 from the full bobbins 4.1.4.2 also the empty tubes 30.1, 30.2 are imminent.

- the winding spindle 2.2 is still driven by its final drive motor 28.

- the final drive motor 28 is a three-phase motor which is fed by the controllable frequency converter 31.

- the frequency converter 31 is controlled in such a way that the surface speed of the coils 4.1 and 4.2 remains constant despite the increasing coil diameter.

- the surface is scanned with the contact roller 10.

- the contact roller 10 extends only over a partial length, specifically over the adjacent end regions of the two coils 4.1 and 4.2.

- the contact roller 10 lies frictionally on the coil circumferences.

- the contact roller 10 is driven by the drive motor 17.

- the drive motor 17 is fed by frequency converter 33.

- the power consumed by the motor 17 is essentially equal to the idle power of the contact roller 10.

- the idle power is the power of the contact roller 10 that is required to drive the contact roller 10 at the required speed, but without contact with the coils 4.1, 4.2 to drive.

- This idle power also contains the power component that is required for the idle drive of the contact roller 11. It is essential that no torque is transmitted to the coils 4.1, 4.2 and the winding spindle 2.2 by the contact roller 10.

- a measuring device is designated.

- the current consumed by the drive motor 17 of the contact roller 10 or the power absorbed is measured.

- Suitable devices for measuring current or power are e.g. known from DE-C-25 35 457 and DE-C-26 06 093 (& US-A-4,069,985).

- Switch 34 connects measuring device 33 to frequency converter 31 in a closed control loop.

- This maximum speed is adjusted so that the peripheral speed of the empty tubes 30.1 and 30.2 essentially correspond to the peripheral speed of the coils 4.1 and 4.2 and the contact rollers 10 and 11. It is advantageous if the peripheral speed of the empty tubes is slightly higher, since this makes it easier to remove the threads from the full bobbins 4.1 and to apply the threads to the empty tubes 30.1 and 30.2. This change of the threads takes place in the drawn position of the winding spindles 2.1 and 2.2.

- Suitable devices for changing the threads between the full bobbins and the empty tubes are e.g. shown in US-A-3,913,852.

- the drives 28, 29 of the bobbin spindle can be adjusted to the required bobbin peripheral speed continuously and also in the phase of changing the thread.

Landscapes

- Replacing, Conveying, And Pick-Finding For Filamentary Materials (AREA)

Description

- Die Erfindung bezieht sich auf eine Spulmaschine für kontinuierlich anfallende Fäden zum verlustlosen Spulenwechsel, wie sie z.B. in der DE-C- 23 64 284 gezeigt ist. Bei einer derartigen Spulmaschine sind zwei Spannfutter (im Rahmen dieser Anmeldung als Spulspindeln bezeichnet) drehbar gelagert und abwechselnd im Aufspulbetrieb. Hierzu sind die Spulspindein auf einer translatorisch oder rotatorisch beweglichen Tragvorrichtung gelagert. Bei der bekannten Spulmaschine wird als Tragvorrichtung ein sog. Spulenrevolver verwandt, der um eine Achse drehbar ist und an dem die beiden Spulspindeln einander gegenüberliegend gelagert sind.

- In der DE-C- 23 64 284 wird das Problem des "Anwerfens" der Spulspindel mit den Leerhülsen beim Spulenwechsel beschrieben. Es wird vorgesehen, daß - in Drehrichtung des Spulenrevolvers - vor der ersten Kontaktwalze, welche den Antrieb der Spulspindel beim Aufspulen übernimmt, eine zweite, mit selbständigen Antriebseinrichtungen verbundene Kontaktwalze angeordnet ist, so daß in der Phase des Spulenwechsels die Spulspindel mit den Leerhülsen durch die zweite Kontaktwalze angeworfen und die Spulspindel mit den vollen Spulen weiterhin durch die erste Kontaktwalze angetrieben wird. Diese Lösung hat den Nachteil, daß die an sich nur als "Hilfsmittel" für den kurzen Zeitraum des Anwerfens der Leerhülse dienende zweite Kontaktwalze das zum Anwerfen der Spulspindel mit hoher Beschleunigung erforderliche hohe Drehmoment aufbringen muß. Hierdurch wird ein angesichts der nur kurzzeitigen Beanspruchung unangemessener Aufwand verursacht.

- Ferner dient in dem Ausführungsbeispiel nach der DE-C- 23 64 284 die zweite Kontaktwalze auch als Changierwalze. Dies hat sich als nachteilig herausgestellt, da die Funktionen der Changierung mit der Funktion, das hohe Anwerfmoment für die Leerspindel in einem nur sehr kurzen Zeitraum aufzubringen, nur mit hohem technischen Aufwand in Übereinstimmung zu bringen ist.

- Aufgabe der Erfindung ist die Vermeidung dieser Nachteile. Insbesondere soll ein Hilfsantrieb geschaffen werden, der nur ein geringes Drehmoment aufzubringen hat.

- Die erfindungsgemäße Lösung, welche durch die im Anspruch 1 ausgeführten Merkmale zum Ausdruck kommt, hält einerseits daran fest, daß zwei Kontaktwalzen vorgesehen sind. Jedoch wird mittels der nur zeitweilig in Betrieb befindlichen Kontaktwalze die Spulspindel mit den darauf aufgespannten vollen Spulen angetrieben. Hierzu ist kein Beschleunigungsmoment erforderlich. Ebenso spielt es keine Rolle, wenn infolge Schlupf oder eines nicht vollständig ausreichenden Drehmoments die Drehzahl der vollen Spule geringfügig abfällt, da die hierdurch erfolgende Fadenverschlappung bei dem in Sekundenschnelle stattfindenden Fadenwechsel ohne nachteilige Auswirkungen bleibt. Andererseits ist die für den Dauerbetrieb bestimmte erste Kontaktwalze auch ohne Nachteile geeignet, das zum Anwerfen der Spulspindel mit den Leerhülsen erforderliche Drehmoment aufzubringen und durch reibschlüssige Anlage an den Leerhülsen zu übertragen.

- Eine vorteilhafte Ausführung dieser Erfindung, die sich durch einen sehr geringen Bauaufwand, geringen Platzaufwand und sichere Funktion auszeichnet, ist dadurch gekennzeichnet, daß die erste Kontaktwalze von ihrem Antriebsmotor über Getriebe angetrieben wird und daß auf der Treibwelle des Antriebmotors unmittelbar die zweite Kontaktwalze sitzt, wobei der Durchmesser der ersten Kontaktwalze dem Durchmesser der zweiten Kontaktwalze, multipliziert mit dem Übersetzungsverhältnis des Getriebes, entspricht. Bei dieser Ausführung ist der Motor bevorzugt parallel zu und neben der ersten Kontaktwalze derart angeordnet, daß sein erstes Wellenende, an dem das Getriebe, insbesondere eine Zahnriemenscheibe sitzt, in derselben Normalebene wie das Getriebeende der ersten Kontaktwalze liegt, während das andere Ende der Treibwelle des Motors etwa im Längsmittenbereich der ersten Kontaktwalze endet und die auf diesem Ende sitzende zweite Kontaktwalze sich nur über diesen Längsmittenbereich erstreckt.

- Es ist sehr häufig gefordert, daß auf einer Spulspindel zwei Spulen hergestellt werden. Für diesen Fall ist die im Längsmittenbereich der ersten Kontaktwalze bzw. Spulspindeln angeordnete zweite Kontaktwalze so angeordnet, daß sie an den benachbarten Endbereichen der Spule anliegt. Als Kontaktwalze im Rahmen dieser Erfindung werden sowohl sog. Reibwalzen als auch sog. Meßwalzen bezeichnet.

- Das Konzept dieser Erfindung ist insbesondere anwendbar in Spulmaschinen, bei denen die Spulspindeln bzw. Spulen mittels der Kontaktwalzen angetrieben werden. Hierzu sind die Kontaktwalzen mit Antrieben ausgestattet, die das zum Antrieb der Spulen erforderliche Drehmoment aufbringen können. Derartige Reibwalzen liegen hierzu in Umfangskontakt auf der Spule. Bei Verwendung der Kontaktwalze als Reibwalze liegt der Vorteil nach Anspruch 3 bis 7 insbesondere darin, daß nur ein einziger Antriebsmotor erforderlich ist.

- Die Erfindung läßt sich jedoch auch auf Spulmaschinen anwenden, bei denen jede Spulspindel durch jeweils einen direkt auf die Spule wirkenden Motor (Achsantriebsmotor) angetrieben wird. In diesem Falle dienen die Kontaktwalzen zum Messen der Spulenumfangsgeschwindigkeiten und zum Steuern der Drehzahl der Achsantriebsmotoren mit einer solchen Drehzahl, daß die Spulenumfangsgeschwindigkeiten auf einen im wesentlichen konstanten Wert ausgeregelt werden.

- Hierzu wird die Drehzahl der Meßwalze erfaßt. Das Meßsignal wird sodann der Steuerung, insbesondere dem Frequenzumformer eines Achsantriebmotors aufgegeben. Der Achsantriebsmotor treibt die Spindel direkt. Als Achsantriebsmotor wird vorzugsweise ein Synchron- oder Asynchronmotor verwandt. Die Drehzahlmessung ist in der Phase des Spulenwechsels mit größerer Genauigkeit dann möglich, wenn - wie weiterhin bevorzugt vorgeschlagen - die Kontaktwalzen ständig durch einen Hilfsantriebsmotor angetrieben werden mit einer Leistungsaufnahme, die im wesentlichen der Leerlaufleistung der Kontaktwalzen entspricht. Dieser Antrieb wird mit einer solchen Frequenz betrieben, daß die Umfangsgeschwindigkeit der Kontaktwalzen bei Nennfrequenz gleich der Sollumfangsgeschwindigkeit der Spule ist. Als Meßsignal für die Oberflächengeschwindigkeit der Meßwalze bzw. Spulen dient bevorzugt die Stromaufnahme bzw. Leistungs- oder Drehmomentabgabe des einen Antriebsmotors für die Kontaktwalzen. Durch den ständigen Antrieb beider Kontaktwalzen mit nur einem Antriebsmotor wird es möglich, den Betriebswechsel von der einen zur anderen Spulspindel ohne Umschaltung der Meßeinrichtung und ohne wesentliche Änderungen des Meßsignals vorzunehmen. Es besteht daher keine Gefahr, daß die Meßgröße den Regelbereich verläßt und dadurch die durch die Meßgröße gesteuerten Antriebsmotoren der Sputspindetn außer Tritt fallen.

- Die Spulspindel mit den Leerhülsen wird erst zu einem späteren Zeitpunkt in drehfeste Verbindung mit der ersten Kontaktwalze gebracht, da diese Spulspindel mit einem besonderen Anlaßmotor mit einer fest vorgegebenen Anfangsfrequenz angetrieben wird, die ebenfalls die Sollumfangsgeschwindigkeit der Spulspindel ergibt. Hierzu wird z.B. auf DE-C-26 55 544 verwiesen.

- Im folgenden werden Ausführungsbeispiele der Erfindung anhand der Zeichnung beschrieben.

- Es zeigen

- Fig. 1A, 1B eine Spulmaschine in einer Phase des Spulenwechsels und in der Betriebsstellung;

- Fig. 2 die Spulmaschine in einer Aufsicht;

- Fig. 3 die schematische Ansicht einer Spulmaschine mit Meßwalzen und Achsantriebsmotoren.

- In der Aufspulmaschine werden zwei Fäden 3 jeweils der in der Betriebsstellung befindlichen Spulspindel 2.1 oder 2.2 und den darauf aufgespannten Leerhülsen über Changierung 1 zugeführt. Die Changierung besteht für jeden Faden aus einem zwei-, drei- oder vierarmigen Flügelstern 7, der in einer ersten Drehebene I durch Rotor 12 angetrieben wird, und aus einem gegensätzlich dazu durch Welle 13 angetriebenen Flügelstern 8 mit derselben Anzahl von Armen, der in der Drehebene 11 rotiert. Jeder Faden 3 wird durch die Flügel des einen Flügelsterns 7 hin und durch die Arme des anderen Flügeisterns 8 längs eines Leitlineals 9 zurückgeführt. Mit 5 ist ein Schutzblech bezeichnet, das einen Längsschlitz 6 besitzt, der sich als Fadendurchlaß vor jeder Spule erstreckt.

- Die Spulspindeln mit den darauf aufgespannten Spulen werden an ihrem Umfang durch eine erste Kontaktwalze 11 in ihrer Betriebsstellung und durch eine zweite Kontaktwalze 10 in einer Übergangsstellung angetrieben. Die Spulspindeln sind auf einem Spulenrevolver 24 drehbar gelagert, der um den Mittelpunkt 14 mit Drehrichtung 15 drehbar ist. Die Changierung 1 und die Kontaktwalzen 10 und 11.sind in einem Schlitten 16 gelagert und können mit dem Schlitten auf- und abbewegt werden. Hierzu sind Führungen 21 vorgesehen, auf denen Buchsen 22 gleiten. Durch einen oder mehrere Pneumatikzylinder 25, die über Drossel 27 aus Druckquelle 26 und nicht dargestelltem Ventil gespeist werden, wird das Schlittengewicht im Betrieb zum Teil aufgefangen und kann der Schlitten 16 auf- und abbewegt werden. Infolge der Beweglichkeit des Schlittens 16 kann die Kontaktwalze 11 im Betrieb vor dem wachsenden Spulendurchmesser ausweichen, ohne daß dabei der Revolver 24 gedreht wird.

- Einzelheiten des Antriebes ergeben sich aus Fig. 2, die mit der Spulenwechselphase nach Fig. 1A übereinstimmt. In-dieser Phase liegt die Spulspindel 2.1 mit den darauf aufgespannten beiden Leerhülsen an der Kontaktwalze 11 an. Die Spulspindel 2.2 mit den beiden darauf aufgespannten Spulen 4.1 und 4.2 liegt an der Kontaktwalze 10 an. Der eleztrische Antriebsmotor, eine Synchronmaschine 17, ist auf dem Schlitten 16 achsparallel zu der ersten Kontaktwalze 11 angeordnet, und zwar derart, daß das eine Ende seiner Treibwelle 18 mit der Zahnriemenscheibe 19 und das eine Ende der Kontaktwalze 11 mit der Zahnriemenscheibe 20 auf einer gemeinsamen Normalebene liegen. Der Antriebsmotor 17 und seine Treibwelle 18 erstrecken sich über angenähert die Hälfte der Länge der Kontaktwalze 11 bzw. der Spulspindein. Auf dem anderen Ende der Treibwelle 18 ist die Kontaktwalze 10 befestigt. Die Kontaktwalze 10 hat einen größeren Durchmesser als das Gehäuse des Motors 17 und umgreift - je nach Länge des Motors 17 - das Gehäuse zumindest teilweise. Die Kontaktwalze 10 erstreckt sich lediglich über eine Teillänge der Spulspindeln, und zwar derart, daß sie die beiden Spulen 4.1 und 4.2 lediglich in ihren Endbereichen angreift.

- Beim Spulenwechsel wird nun wie folgt verfahren:

- Die in Fig. 1B dargestellte Drehstellung des Revolvers 24 ist die Betriebsstellung. In dieser Betriebsstellung liegt die Spulspindel 2.1 mit den darauf aufgespannten Leerhülsen in Umfangskontakt an der Kontaktwalze 11 und wird durch diese angetrieben. Hierdurch werden aus den anlaufenden Fäden 3 zwei Spulen 4.1 und 4.2 auf den Hülsen gebildet. Zum Ende der Spulreise, d.h. wenn die Spulen ihren gewünschten Durchmesser erreicht haben, oder - im Falle der Betriebsstörung - auch schon früher, wird der Spulenrevolver 24 mit Drehrichtung 15 verschwenkt und dabei der Schlitten 16 so weit abgesenkt, daß die Kontaktwalze 11 in Kontakt mit der Spulspindel 2.2 und die Kontaktwalze 10 in Kontakt mit den Spulen 4.1,4.2 gerät, wie dies in den Fig. 1A und 2 dargestellt ist. Hierdurch übernimmt die Kontaktwalze 10 zeitweilig den Antrieb der Spulen, so daß der Faden 3 weiter aufgespult werden kann. Zuvor ist die Spulspindel 2.2 mit den darauf aufgespannten Leerhülsen in Drehung versetzt worden, so daß die Oberflächengeschwindigkeit im wesentlichen derjenigen der Kontaktwalze 11 und der Fadengeschwindigkeit entspricht. Zum Anlassen der Spulspindel 2.2 kann die Kontaktwalze 11 dienen. Bevorzugt ist ein Anlaßmotor z.B. nach DE-C- 26 55 544 vorgesehen. Die Spulspindeln 2.1 und 2.2 können jedoch auch jeweils einen Achsantriebsmotor als Anlaßmotor aufweisen, mit dem sie in direkter Verbindung stehen. Der Anlaßmotor wird bei Einleitung des Spulenwechsels derart in Betrieb gesetzt, daß die Spulspindel 2.2 zumindest einen wesentlichen Teil der erforderlichen Umfangsgeschwindigkeit schon erreicht hat, bevor sie in Kontakt mit der Kontaktwalze 11 gerät. Hierdurch kann die Zeit des Spulenwechsels, insbesondere die Zeit, in der der Revolver 24 verschwenkt wird, schon zum Hochfahren der Drehzahl der Spulspindel 2.2 benutzt werden.

- Nunmehr werden Fadenwechseleinrichtungen, wie sie z.B. in den DE-C- 23 64 284 und DE-C- 24 61 223 gezeigt und beschrieben sind, in Gang gesetzt, und der Faden wird an die Hülsen auf Spulspindel 2.2 angelegt. Nunmehr wird der Spulenrevolver 24 mit Drehrichtung 15 wiederum bis in die Stellung verschwenkt, die der in Fig. 1B gezeigten Stellung um 180° entgegengesetzt ist. Es werden nunmehr zwei Spulen auf der Spulspindel 2.2 gebildet. Während der Betriebsphase nach Fig. 1B läuft die Kontaktwalze 10 leer und ohne Funktion mit.

- Die Kontaktwalze 11, die verantwortlich ist für die exakte Fadenablage auf der Spule nach dem durch die Changierung vorgegebenen Changiergesetz hat einen möglichst kleinen Durchmesser. Andererseits hat die Kontaktwalze 10 einen Durchmesser, der größer als das Gehäuse des Antriebsmotors 17 ist. Um zu gewährleisten, daß gleichwohl die Umfangsgeschwindigkeiten der beiden Kontaktwalzen 10 und 11 im wesentlichen gleich sind, ist das Durchmesserverhältnis D1 (Kontaktwalze 11) zu D2 (Kontaktwalze 10) gleich dem Übersetzungsverhältnis, das durch die Größe der Zahnriemenscheiben 19 und 20 vorgegeben ist.

- In der schematischen Ansicht der Spulmaschine nach Fig. 3 ist der besseren Übersicht halber die Changiereinrichtung nicht gezeichnet. Insofern wäre auf Fig. 1A und 1 B Bezug zu nehmen. Wesentlicher Bestandteil der Changierung ist auch die in Fig. 3 dargestellte Kontaktwalze 11, die gleichzeitig zum Führen des Fadens zwischen der Changierung und der Spule und damit zur Verkürzung der Schlepplänge dient.

- Nicht dargestellt in Fig. 3 ist ferner das Gestell der Spulmaschine und insbesondere ein Spulenrevolver, auf dem die Spulspindeln 2.1 und 2.2 gelagert sind. Auch insofern wird auf die Figuren 1A und 1 B verwiesen.

- In Fig. 3 ist dargestellt, daß die Spulspindel 2.1 mit den aufgesteckten Leerhülsen 30.1 und 30.2 nahe an ihre Betriebsstellung herangefahren ist. Die Spulspindel 2.2 mit den darauf gebildeten vollen Spulen 4.1 und 4.2 befindet sich dagegen in der letzten Phase des Aufspulbetriebes, in der das Umlegen der Fäden 3.1 und 3.2 von den vollen Spulen 4.1,4.2 auch die Leerhülsen 30.1, 30.2 unmittelbar bevorsteht. In dieser Phase des Aufspulvorganges wird die Spulspindel 2.2 noch durch ihren Achsantriebsmotor 28 angetrieben. Der Achsantriebsmotor 28 ist ein Drehstrommotor, der durch den steuerbaren Frequenzwandler 31 gespeist wird. Die Steuerung des Frequenzwandlers 31 erfolgt so, daß die Oberflächengeschwindigkeit der Spulen 4.1 und 4.2 trotz des wachsenden Spulendurchmessers konstant bleibt. Hierzu wird die Oberfläche mit der Kontaktwalze 10 abgetastet. Wie in Fig. 2 gezeigt, erstreckt sich die Kontaktwalze 10 lediglich über eine Teillänge, und zwar über die benachbarten Endbereiche der beiden Spulen 4.1 und 4.2. Die Kontaktwalze 10 liegt auf den Spulenumfängen reibschlüssig auf. Die Kontaktwalze 10 wird durch den Antriebsmotor 17 angetrieben. Der Antriebsmotor 17 wird durch Frequenzumformer 33 gespeist. Dabei ist jedoch die aufgenommene Leistung des Motors 17 im wesentlichen gleich der Leerlaufleistung der Kontaktwalze 10. Als Leerlaufleistung wird die Leistung der Kontaktwalze 10 bezeichnet, die erforderlich ist, um die Kontaktwalze 10 mit der erforderlichen Geschwindigkeit, aber ohne Anlage an den Spulen 4.1, 4.2 anzutreiben. Zusätzlich ist in dieser Leerlaufleistung der Leistungsanteil enthalten, der für den Leerlaufantrieb der Kontaktwalze 11 erforderlich ist. Wesentlich ist, daß durch die Kontaktwalze 10 kein Drehmoment auf die Spulen 4.1, 4.2 und die Spulspindel 2.2 übertragen wird.

- Mit 33 ist eine Meßeinrichtung bezeichnet. In dieser Meßeinrichtung 33 wird der von dem Antriebsmotor 17 der Kontaktwalze 10 aufgenommene Strom oder die aufgenommene Leistung gemessen. Geeignete Einrichtungen zum Messen des Stroms oder der Leistung sind z.B. durch die DE-C- 25 35 457 und DE-C- 26 06 093 (& US-A- 4,069,985) bekannt. Durch Schalter 34 ist die Meßeinrichtung 33 mit dem Frequenzumformer 31 in einem geschlossenen Regelkreis verbunden.

- In dieser Phase des Aufspulvorgangs wird die Spulspindel 2.1 mit den Leerhülsen 30.1 und 30.2 mittels Schalter 38, Frequenzumformer 32 und Achsantriebsmotor 29 mit der durch den Frequenzumformer 32 vorgegebenen maximalen Drehzahl angetrieben. Diese maximale Drehzahl ist so abgestimmt, daß die Umfangsgeschwindigkeit der Leerhülsen 30.1 und 30.2 im wesentlichen der Umfangsgeschwindigkeit der Spulen 4.1 und 4.2 und der Kontaktwalzen 10 und 11 entsprechen. Es ist günstig, wenn die Umfangsgeschwindigkeit der Leerhülsen geringfügig höher liegt, da dadurch das Abnehmen der Fäden von den vollen Spulen 4.1 und das Anlegen der Fäden an die Leerhülsen 30.1 und 30.2 erleichtert wird. Dieser Wechsel der Fäden erfolgt in der gezeichneten Stellung der Spulspindeln 2.1 und 2.2. Wenn die Fäden an die Leerhülsen 30.1 und 30.2 angelegt sind und von den vollen Spulen 4.1 und 4.2 abgerissen sind, werden neue Spulen auf den Leerhülsen 30.1 und 30.2 gebildet. Nunmehr wird der (nicht dargestellte) Spulenrevolver weitergedreht, so daß der Umfang der Leerhülsen 30.1 und 30.2 bzw. der darauf gebildeten Spulenkörper in Umfangskontakt mit der Kontaktwalze 11 gelangen. Gleichzeitig verlieren die vollen Spulen 4.1 und 4.2 den Umfangskontakt mit der Kontaktwalze 10. Der Antriebsmotor 28 wird durch Betätigung des Schalters 34 aus dem Regelkreis ausgeschaltet und durch Betätigung des Schalters 37 abgeschaltet. Nunmehr wird die Spulspindel 2.2 durch eine nicht gezeigte Bremse abgebremst. Ebenso ist es möglich, die Spulspindel 2.2 bei Verwendung eines geeigneten Achsantriebsmotors 28 elektrisch abzubremsen. Sobald der Umfangskontakt zwischen den Leerhülsen 30.1 und 30.2 bzw. den darauf gebildeten Spulkörpern und der Kontaktwalze 11 hergestellt ist, wird der Schalter 35 und damit der Regelkreis geschlossen, durch welchen die Umfangsgeschwindigkeit der neu zu bildenden Spulen konstant gehalten wird. Wenn die auf der Spulspindel 2.1 gebildeten Spulen ihren Enddurchmesser annähernd erreicht haben, wird der (nicht dargestellte) Spulenrevolver so weit gedreht, daß die Spulspindel 2.1 die Position einnimmt, in der in Fig. 3 die Spulspindel 2.2 gezeigt ist. In dieser Position liegen die auf der Spulspindel 2.1 gezeigten Spulen also wiederum an der Kontaktwalze 10 an, während sie den Kontakt mit der Kontaktwalze 11 verloren haben. Es erfolgt nunmehr das bereits geschilderte Umlegen der Fäden.

- Geeignete Vorrichtungen zum Wechseln der Fäden zwischen den Vollspulen und den Leerhülsen sind z.B. in der US-A- 3,913,852 gezeigt.

- Durch die gezeigte Anordnung der Kontaktwalzen 10 und 11 können die Antriebe 28, 29 der Spulspindel ständig und auch in der Phase des Fadenwechsels auf die erforderliche Spulenumfangsgeschwindigkeit ausgeregelt werden.

Claims (11)

dadurch gekennzeichnet, daß

die zweite Kontaktwalze (10) in der Bewegungsbahn der Spulspindel (2.1; 2.2) mit den darauf aufgewickelten Spulen zwischen der Betriebsstellung und der Spulenwechselstellung liegt.

dadurch gekennzeichnet, daß

beide Kontaktwalzen (10, 11) ständig mit einer Umfangsgeschwindigkeit angetrieben sind, die im wesentlichen der Umfangsgeschwindigkeit der Spulen bei vorgegebener Fadengeschwindigkeit entspricht.

dadurch gekennzeichnet, daß

beide Kontaktwalzen (10, 11) durch einen einzigen Motor (17) mit gleicher Oberflächengeschwindigkeit angetrieben werden.

dadurch gekennzeichnet, daß

die erste Kontaktwalze durch einen achsparallelen Motor (17) über Getriebe, z.B. Zahnriemen, angetrieben wird, daß auf der Treibwelle des Motors (17) die zweite Kontaktwalze (10) sitzt und daß das Übersetzungsverhältnis I - Drehzahl des Motors (17) / Drehzahl der ersten Kontaktwalze (11) gleich dem Durchmesserverhältnis D2 / D1 der zweiten zur ersten Kontaktwalze ist.

dadurch gekennzeichnet, daß

der Motor (17) achsparallel neben der ersten Kontaktwalze (11) derart liegt, daß das eine Ende seiner Treibwelle in derselben Normalebene wie das eine Ende der ersten Kontaktwalze (11) liegt

und daß in dieser Normalebene der Zahnriementrieb liegt, und daß am anderen Ende der Treibwelle die zweite Kontaktwalze (10) liegt, deren Durchmesser größer als der Gehäusedurchmesser des Motors (17) ist.

dadurch gekennzeichnet, daß

die zweite Kontaktwalze (10) etwa im Längsmittenbereich der ersten Kontaktwalze (11) angeordnet ist.

dadurch gekennzeichnet, daß

auf jeder Spulspindel (2.1, 2.2) zwei Spulen gebildet werden und daß die zweite Kontaktwalze (10) sich über die benachbarten Endbereiche der beiden Spulen erstreckt.

dadurch gekennzeichnet, daß

die Spulspindeln (2.1,2.2) frei drehbar gelagert sind und daß ein Anlaßmotor vorgesehen ist, der mit der Spulspindel mit Leerhülsen in Antriebsverbindung gebracht wird, bevor die Leerhülsen in Umfangskontakt mit der ersten Kontaktwalze (11) gelangen.

dadurch gekennzeichnet, daß

jede der Spulspindeln jeweils durch einen Drehstrommotor mit Frequenzumformer angetrieben wird, und daß der Frequenzumformer, der den Drehstrommotor der Spulspindel mit den Vollspulen speist, in Abhängigkeit von der Strom- oder Leistungsaufnahme der zweiten Kontaktwalze steuerbar ist.

dadurch gekennzeichnet, daß

die Spulspindeln auf einem dreh- oder schwenkbaren Spulenrevolver (24) drehbar gelagert sind.

gekennzeichnet durch

eine Flügelchangierung.

Applications Claiming Priority (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19843417693 DE3417693A1 (de) | 1984-05-12 | 1984-05-12 | Spulmaschine |

| DE3417693 | 1984-05-12 | ||

| DE3430489 | 1984-08-18 | ||

| DE3430489 | 1984-08-18 | ||

| DE3510903 | 1985-03-26 | ||

| DE3510903 | 1985-03-26 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0161618A1 EP0161618A1 (de) | 1985-11-21 |

| EP0161618B1 true EP0161618B1 (de) | 1987-03-18 |

Family

ID=27191966

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP85105542A Expired EP0161618B1 (de) | 1984-05-12 | 1985-05-07 | Spulmaschine |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US4602747A (de) |

| EP (1) | EP0161618B1 (de) |

| JP (1) | JPS6123091A (de) |

| DE (1) | DE3560089D1 (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3744209A1 (de) * | 1987-12-24 | 1989-07-06 | Rieter Ag Maschf | Verfahren zum fangen eines synthetischen garnes waehrend des spulenwechsels bei einem aufspulautomaten sowie vorrichtung zur durchfuehrung des verfahrens |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE58907348D1 (de) * | 1988-12-22 | 1994-05-05 | Barmag Barmer Maschf | Aufspulmaschine. |

| DE19802509A1 (de) * | 1998-01-23 | 1999-07-29 | Rieter Ag Maschf | Aufwindevorrichtung für Endlosfäden |

| DE29908962U1 (de) * | 1999-05-21 | 1999-09-02 | Neumag - Neumünstersche Maschinen- und Anlagenbau GmbH, 24536 Neumünster | Aufspulmaschine |

| DE102005050074A1 (de) * | 2005-10-19 | 2007-04-26 | Saurer Gmbh & Co. Kg | Auflaufeinrichtung für Arbeitsstellen von Doppeldraht-Zwirn- und Kabliermaschinen |

| CN103407840B (zh) * | 2013-08-29 | 2016-01-06 | 无锡宏源机电科技股份有限公司 | 一种弹力丝机的控制系统及其控制方法 |

| US10538379B2 (en) | 2014-03-11 | 2020-01-21 | Lincoln Global, Inc. | Welding wire coil package |

| USD761637S1 (en) | 2014-05-07 | 2016-07-19 | Lincoln Global, Inc. | Wire coil package |

| US9950895B2 (en) | 2014-07-03 | 2018-04-24 | Lincoln Global, Inc. | Welding wire coil packaging system |

| CN116424945B (zh) * | 2023-04-18 | 2023-10-31 | 江苏天明机械集团有限公司 | 一种主动卷绕机及其卷绕方法 |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CH418917A (de) * | 1963-08-01 | 1966-08-15 | Inst Textilmaschinen | Vorrichtung für Spinn- und Spulmaschinen zum ununterbrochenen Aufwinden eines Fadens |

| US3279709A (en) * | 1963-11-18 | 1966-10-18 | Gustin Bacon Mfg Co | Textile fiber winder |

| GB1104156A (en) * | 1965-03-04 | 1968-02-21 | Ici Fibres Ltd | Improvements in or relating to the collection of filaments or yarns |

| GB1275561A (en) * | 1968-05-03 | 1972-05-24 | Fairbairn Lawson Ltd | Improvements in or relating to textile thread winding apparatus |

| JPS5134017B1 (de) * | 1969-09-05 | 1976-09-24 | ||

| US3856222A (en) * | 1969-10-03 | 1974-12-24 | Rieter Ag Maschf | Method of automatically changing winding tubes and winding apparatus for implementing the aforesaid method and improved spool doffing mechanism |

| DE2043246A1 (de) * | 1970-09-01 | 1972-03-16 | Barmag Barmer Maschinenfabrik Ag, 5600 Wuppertal | Spulvorrichtung für synthetische Fäden |

| CH523843A (de) * | 1971-03-04 | 1972-06-15 | Barmag Barmer Maschf | Spulvorrichtung mit Treibwalzenantrieb zum Aufwickeln endloser Fäden |

| US3913852A (en) * | 1973-03-31 | 1975-10-21 | Barmag Barmer Maschf | Winding apparatus and process |

| CH572435A5 (de) * | 1973-12-22 | 1976-02-13 | Barmag Barmer Maschf | |

| DE2364284C2 (de) * | 1973-12-22 | 1975-11-20 | Barmag Barmer Maschinenfabrik Ag, 5600 Wuppertal | Spulmaschine |

| CH618401A5 (de) * | 1975-06-12 | 1980-07-31 | Barmag Barmer Maschf | |

| DE2655544C2 (de) * | 1976-12-08 | 1978-07-20 | Barmag Barmer Maschinenfabrik Ag, 5630 Remscheid | Spulvorrichtung mit Umfangsantrieb zum Aufspulen von Chemiefasern |

| JPS5878953A (ja) * | 1981-11-04 | 1983-05-12 | Teijin Ltd | 糸条巻取装置 |

| US4505436A (en) * | 1983-01-19 | 1985-03-19 | Barmag Barmer Maschinenfabrik Ag | Yarn winding apparatus |

| DE3460151D1 (en) * | 1983-01-19 | 1986-07-03 | Barmag Barmer Maschf | Winding machine with flyer traverse motion yarn |

| US4505437A (en) * | 1983-01-29 | 1985-03-19 | Barmag Barmer Maschinenfabrik Ag | Apparatus for winding a plurality of yarns |

-

1985

- 1985-05-07 EP EP85105542A patent/EP0161618B1/de not_active Expired

- 1985-05-07 DE DE8585105542T patent/DE3560089D1/de not_active Expired

- 1985-05-13 US US06/733,596 patent/US4602747A/en not_active Expired - Fee Related

- 1985-05-13 JP JP60099747A patent/JPS6123091A/ja active Pending

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3744209A1 (de) * | 1987-12-24 | 1989-07-06 | Rieter Ag Maschf | Verfahren zum fangen eines synthetischen garnes waehrend des spulenwechsels bei einem aufspulautomaten sowie vorrichtung zur durchfuehrung des verfahrens |

Also Published As

| Publication number | Publication date |

|---|---|

| JPS6123091A (ja) | 1986-01-31 |

| US4602747A (en) | 1986-07-29 |

| DE3560089D1 (en) | 1987-04-23 |

| EP0161618A1 (de) | 1985-11-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0921087B1 (de) | Verfahren und Aufwickelvorrichtung zum Aufwickeln eines kontinuierlich zulaufenden Fadens | |

| EP0200234B1 (de) | Spulendorn-Antrieb | |

| DE8916288U1 (de) | Aufspulmaschine | |

| EP0161618B1 (de) | Spulmaschine | |

| EP0165428A2 (de) | Textilmaschine mit mehreren Spulstellen zum Aufwinden eines mit konstanter Geschwindigkeit zugeführten Fadens auf eine konische Kreuzspule | |

| DE2661121C2 (de) | ||

| DE10223484A1 (de) | Verfahren und Spulmaschine zum Aufwickeln eines kontinuierlich zulaufenden Fadens auf eine Hülse zu einer Spule | |

| CH693380A5 (de) | Verfahren und Vorrichtung zum Aufspulen eines kontinuierlich zulaufenden Fadens. | |

| DE2125552C3 (de) | Vorrichtung zum Wickeln von elektrischen Spulen | |

| EP1747160B1 (de) | Verfahren und vorrichtung zum kontinuierlichen aufwickeln mehrerer fäden | |

| DE3513796C2 (de) | ||

| DE2364284C2 (de) | Spulmaschine | |

| DE2623175A1 (de) | Garnwickelvorrichtung | |

| DE3324243A1 (de) | Falschzwirnkraeuselmaschine und verfahren zur ueberbrueckung kurzzeitiger spannun gsausfaelle an textilmaschinen | |

| EP0166292A1 (de) | Changiereinrichtung für eine Aufspulmaschine | |

| DE2406641A1 (de) | Aufwickelvorrichtung mit automatischem wechsel von huelsen | |

| DE19608571A1 (de) | Aufspulmaschine zum Aufspulen einer Vielzahl von Fäden | |

| DE3040974C2 (de) | ||

| DE2345720A1 (de) | Verfahren und vorrichtung zum herstellen von litze | |

| DE4115339A1 (de) | Spulhuelse | |

| DE19628402A1 (de) | Verfahren zur Vermeidung von Bildwicklungen | |

| DE3909106A1 (de) | Aufspulmaschine | |

| DE3113143C2 (de) | Wickelmaschine für orthozyklisches Spulen | |

| DE2350399C2 (de) | Wickelmaschine zur Herstellung von Wendelglühkörpern für elektrische Lampen | |

| DE3915608A1 (de) | Aufspulmaschine |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): CH DE FR GB IT LI |

|

| 17P | Request for examination filed |

Effective date: 19851028 |

|

| 17Q | First examination report despatched |

Effective date: 19860514 |

|

| ITF | It: translation for a ep patent filed | ||

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: B A R M A G AG |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): CH DE FR GB IT LI |

|

| REF | Corresponds to: |

Ref document number: 3560089 Country of ref document: DE Date of ref document: 19870423 |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19900427 Year of fee payment: 6 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19910507 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19910527 Year of fee payment: 7 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19910529 Year of fee payment: 7 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19910530 Year of fee payment: 7 |

|

| ITTA | It: last paid annual fee | ||

| GBPC | Gb: european patent ceased through non-payment of renewal fee | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Effective date: 19920531 Ref country code: CH Effective date: 19920531 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19930129 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19930202 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |