-

Technisches

Gebiet

-

Die

Erfindung betrifft ein Verfahren zum Steuern der Ablagerung einer

metallischen Schicht auf einem kontinuierlichen Stahlprodukt wie

einem Band oder einem Draht in einem kontinuierlichen Verfahren

zum Feuerverzinken. Die Erfindung betrifft insbesondere ein System

und ein Verfahren zur Durchführung

einer Krätzefreien

Beschichtung eines mit Schmelzzink beschichteten Stahls.

-

Hintergrund

der Erfindung

-

In

den vergangenen Jahren hat die Anwendung von in einem Schmelztauchverfahren

feuerverzinkten und anschließend

wärmebehandelten

Stahlblech für

Karosserieteile von Kraftfahrzeugen und andere entsprechende Strukturen

stark zugenommen. Einem kalt gerollten Bandstahl kann durch eine

Hitzebehandlung wie sie z. B. in der US-PS 4,361,448 beschrieben

ist, eine gute Formbarkeit verliehen werden. Bei diesem Verfahren

wird der Bandstahl nach dem Glühen

bei einer Temperatur T1 (720° bis 850°C) langsam

auf eine Temperatur T2 (600° bis 650°C) abgekühlt. An

diesem Punkt wird der Stahl in einem Zinkbad auf eine Temperatur

T3 schnell abgeschreckt. Die Zeitdauer,

die zwischen der Temperatur T2 und der Temperatur

T3 verstreicht, beträgt etwa 0,5 Sekunden.

-

Bei

der in der US-PS 4,361,448 beschriebenen Anordnung wird ein Zinkbad

und eine Zinkpumpe mit Düsen

verwendet. Geschmolzenes Material, das die gleiche Temperatur aufweist

wie das Zinkbad wird durch einen Ausfluss zu dem Tauchpunkt des

Bandstahls gepumpt. Dies hat zur Folge, dass die Endtemperatur T3 des schnellen Kühlungsprozesses relativ hoch

ist und der Bandstahl die Temperatur des Zinkbades während der

gesamten Tauchzeit (etwa 2 Sekunden) nicht erreicht.

-

Ein

durch ein Zinkbad geführter

Bandstahl verursacht eine laminare Zinkströmung, die der Oberfläche des

Bandstahls folgt. Die Hitze aus dem Inneren des Bandstahls erhöht die Temperatur

der laminaren Zinkströmung

(Schicht) auf einen Wert, der höher

ist als die Betriebstemperatur des Zinkbades. In einem konventionellen

Zink bad (das zwischen 0,15 und 0,25 % Aluminium enthält) reagieren

Eisen und Zink bei einer Temperatur von über 480°C stark. Dies führtt zu

einer dicken intermetallischen Schicht, die sich auf der Zinkbeschichtung

bildet.

-

Um

eine gute Formbarkeit der Zinkbeschichtung zu erzielen, sollte die

intermetallische Beschichtung so dünn wie möglich sein. Bei dem in der

US-PS 4,361,448 beschriebenen Verfahren wird die Dicke der intermetallischen

Schicht durch ein schnelles Abkühlen

des Stahlproduktes gesteuert. Dies wird erreicht durch Abschrecken

des Stahls in einem Bad aus geschmolzenem Zink und Steuern der Struktur

der auf dem Stahlprodukt zu bildenden Beschichtung beim Abschrecken,

durch Richten einer Strömung

aus geschmolzenem Zink, das auf eine Temperatur unterhalb der Betriebstemperatur

des Zinkbades abgekühlt

ist, gegen das Stahlprodukt, während

es sich durch das Zinkbad bewegt.

-

Vorzugsweise

wird eine erste Strömung

aus geschmolzenem Zink nahe des Tauchpunktes des Stahlproduktes

sowie schräg

zu der Bewegungsrichtung des Stahlproduktes mittels eines Satzes

von ersten Düsen gegen

dieses gerichtet. Eine zweite Strömung aus gekühltem geschmolzenem

Zink wird mittels eines zweiten Satzes von Düsen im wesentlichen senkrecht

an einer Stelle nach der schräg

gerichteten Strömung

auf das Stahlprodukt gerichtet.

-

Die

auf das Stahlprodukt gerichtete Strömung aus geschmolzenem Zink

wird mittels eines Wärmetauschers

vorzugsweise auf eine Temperatur abgekühlt, die zwischen 1° und 15°C unter der

Betriebstemperatur des Zinkbades liegt. Die Strömung des Zinks durch den Kühler zu

den Düsen

wird getrennt von dem Rest des Zinkbades gehalten. Das wesentliche

Merkmal der lokalen Kühlung

des Zinkbades besteht in dem zusätzlichen

wichtigen Vorteil, dass der Eisengehalt in dem Zinkbad abgesenkt

wird.

-

Der

Eisengehalt eines in einem kontinuierlichen Prozess zum Feuerverzinken

von dünnen

Stahlblechen verwendeten Zinkbades liegt im allgemeinen an dem Sättigungspunkt.

Schon eine geringe Änderung

der Temperatur führt

zu einer Ausfällung

von Eisen und Zink. Dies geschieht entweder an dem Boden des Bades oder

als treibende Ausfällungen

auf der Oberfläche

des zu verzinkenden Bandstahls, wodurch die Qualität der Beschichtung

beeinträchtigt

wird.

-

Um

eine gute Qualität

zu erhalten, sollten somit Änderungen

der Temperatur des Zinkbades vermieden werden. Aus diesen Grund

sind einige Verzinkungsleitungen mit getrennter Einkapselung für ein vorläufiges Schmelzen

des Zinks vorgesehen, so dass die Schmelztemperatur des hinzuzufügenden Zinks

die Temperatur des Zinkbades nicht verändert.

-

Die

Löslichkeit

von Eisen in geschmolzenem Zink ist im allgemeinen eine lineare

Funktion der Temperatur. Bei einer normalen Verzinkungstemperatur

von näherungsweise

455°C beträgt der Eisengehalt

etwa 0,040 %, während

der Eisengehalt bei einer Temperatur von etwa 440°C etwa 0,015

% beträgt.

Um die Qualität eines

feuerverzinkten dünnen

Stahlblechs zu verbessern, muss Krätze wie z. B. FeZn-Ausfällungen

(Schlackepartikel) auf der Zinkbeschichtung vermieden werden. Somit

ist es vorteilhaft, den Eisengehalt in dem Zinkbad gegenüber dem

gesättigten

Zustand abzusenken, so dass verschiedene Verzinkungstemperaturen

möglich

sind, ohne dass aus dem geschmolzenen Zink sehr kleine Fe-Al-Zn

Partikel ausgefällt

werden. Diese Partikel sind eine Kombination von unterer Krätze (FeZn7) und oberer Krätze (Fe2Al5). Diese Partikel werden im Detail in einer

Veröffentlichung

von Kato et al mit dem Titel "Dross

Formation and Flow Phenomenon in Molten Zinc Bath", Galvatech '95, Conference Proceedings,

Chicago, 1995, auf den Seiten 801 bis 806 beschrieben. Diese Veröffentlichung

gibt Hintergrundinformationen hinsichtlich der Natur und Arten der

Krätzepartikel,

die in der Umgebung gebildet werden, in der auch die Erfindung arbeitet.

Wenn das Zink auf den Bandstahl fließt, haften kleine Fe-Al-Zn

Partikel in Form einer gleichmäßigen Schicht

auf der Oberfläche

des Stahlproduktes an und verlassen das Zinkbad als ein Teil der

Zinkbeschichtung.

-

Um

die Fe-Al-Zn Partikel so klein wie möglich zu halten und homogen

zu verteilen, sollte die Temperatur und die Rate des Zinkflusses

vorzugsweise einen konstanten Wert aufweisen. Der durch den Zinkkühler verursachte

Wärmeverlust

kann durch Einstellung der Geschwindigkeit des Stahlproduktes kompensiert

werden, dessen Temperatur höher

ist als die Temperatur des Zinkbades.

-

Ein

größeres Problem

im Zusammenhang mit der in der US-PS 4,971,842 beschriebenen Arbeitsweise

besteht in der Krätze-Aufnahme

durch das Band während

des Prozesses der Feuerverzinkung auf Grund von in dem Bad verteilter

Krätze.

Das Vorhandensein von Krätze-Partikeln

aus Fe-Zn und Fe-Al Intermetallen in der Beschichtung ist von besonderer

Bedeutung. Zum einen können

Press- und Formvorgänge

in bestimmtem Ausmaß ein

Durchschlagen und andere Defekte verursachen, die sich zeigen, wenn

das Produkt gestrichen ist. Dies ist von besonderer Bedeutung, wenn

der Stahl im Automobilsektor und für Endbenutzer-Anwendungen verwendet

wird. Insbesondere treten Schönheitsfehler

bei der Oberflächen-Verzinkung

auf Grund von Krätze-Partikeln

dann besonders stark in Erscheinung, wenn eine Hochglanz-Endbeschichtung

aufgebracht wird.

-

Die

Krätze-Partikel

können

auch während

des Betriebes Probleme verursachen, wenn sie sich auf der Senkrolle

(Element 4 in 1) ansetzen. Dies erfordert

eine Abstufung des Stahlproduktes auf weniger kritische Kategorien

und/oder ein periodisches Schließen der Leitung, um die betroffene

Rolle zu säubern

oder auszutauschen, was zu einem Produktionsausfall führt.

-

Selbst

wenn ein perfektes Chemie-Management des Zinkbades unter Anwendung

von konventionellen Technologien zum Verzinken vorgenommen wird,

ist eine Krätze-Kristallisation

auf Grund des Zusatzes von Aluminium, der Lösung von Eisen aus dem Bandstahl,

einer ungenügenden

Temperaturkonstanz, sowie einer nicht ausreichenden chemischen Homogenität des Bades

unvermeidlich. Das Problem der Krätze-Aufnahme kann theoretisch

nur vermieden werden, wenn die Beschichtung mit einer Krätze-freien

Zinkbad-Zusammensetzung durchgeführt

wird.

-

Zwar

wird mit dem in der US-PS 4,971,842 beschriebenen System die Gleichmäßigkeit

der Temperatur des Bades verbessert, die chemische Homogenität ist jedoch

nicht in ausreichendem Maße

verbessert worden. Wenn jedoch das Zink gegen den Bandstahl fließt, haften

kleine Fe-Al-Zn Partikel in Form einer gleichmäßigen Schicht an der Oberfläche des

Stahlproduktes an und verlassen das Zinkbad als Teil der Zinkbeschichtung.

Dies beruht auf der ungenügenden

Leistung der zweiten, gegen den Bandstahl gerichteten Strömung aus

einem zweiten Satz von Düsen.

Ferner ist auch der in 1 gezeigte Verlauf der Strömung nicht geeignet,

eine chemische Homogenität

des Zinkbades zu erzeugen. Dies beruht auf der Tatsache, dass das Volumen

des gesamten Bades nicht in ausreichendem Maße in seiner Gesamtheit bewegt

wird, wodurch sich lokale Ansammlungen von Krätze in dem Bad bilden können. Auch

können

weder dieses noch die bekannten Systeme eine ausreichende Reinigung

der Zinkrolle (Element 4 in 1) sicherstellen.

Folglich kann der Aufbau von Krätze

auf der Oberfläche

der Rolle nicht ohne einen mechanischen Schaber verhindert werden,

der wiederum seine eigenen Probleme verursacht.

-

Während somit

mit dem in der US-PS 4,971,842 beschriebenen Kühler die Menge der Krätze-Partikel in

dem Zinkbad vermindert werden kann, ist jedoch eine vollständig Krätze-freie

Bad-Zusammensetzung und eine Krätze-freie

Beschichtung nicht zu erzielen. Im Stand der Technik ist es ebenfalls

nicht möglich

gewesen, das Problem der Krätze-Steuerung

in einem Verfahren zum Feuerverzinken angemessen zu lösen, so

dass ein großer

Bedarf nach einem Kühler/Reinigungseinheit

und einem Verfahren besteht, mit dem diese Probleme gelöst werden

können.

-

Als

Teil des Standes der Technik, der die Herstellung von feuerverzinkten

Stahlbeschichtungen betrifft, sollen noch die "Patent Abstracts of Japan", Vol. 012, No. 387

(C-536) vom 13. Oktober 1988 und die

JP 63 134652 A (Kawasaki Steel Corp) vom 7.

Juni 1988 genannt werden. In diesem Stand der Technik wird eine Einrichtung

(

7) zur Erzeugung einer Strömung beschrieben, die eine

Mehrzahl von Düsen

auf jeder Seite des Bandstahls aufweist, die eine Mehrzahl von Zinkströmungen senkrecht

zu dem Bandstahl richten.

-

Zusammenfassung

der Erfindung

-

Folglich

besteht eine der Erfindung zu Grunde liegende Aufgabe darin, eine

nahezu Krätze-freie

Feuerverzinkung von Stahlstreifen (Bandstahl) zu realisieren.

-

Eine

weitere Aufgabe, die der Erfindung zu Grunde liegt, besteht darin,

eine Feuerverzinkung von Stahl in einem nahezu Krätze-freien

Bad auszuführen.

-

Weiterhin

sollen mit der Erfindung "Durchschlag"-Defekte an mit Zink

beschichtetem Bandstahl auf Grund von in einem Schmelztauchbad gebildeter

Krätze

beseitigt oder wesentlich vermindert werden.

-

Eine

weitere Aufgabe, die der Erfindung zu Grunde liegt, besteht darin,

die Probleme zu lösen,

die sich im Zusammenhang mit dem Aufbau von Krätze an Senkrollen in einem

Zink-Schmelztauchbad, das zum Beschichten von Bandstahl verwendet

wird, ergeben.

-

Weiterhin

liegt der Erfindung die Aufgabe zu Grunde, die Menge von Zink, die

gegen den Bandstahl in einem Verfahren zum Feuerverzinken fließt, spezifisch

zu steuern.

-

Der

Erfindung liegt auch die Aufgabe zu Grunde, eine in stärkerem Maße konsistente

Beschichtung von Zink auf Bandstahl mit einem Verfahren zum Feuerverzinken

zu erzielen, als es mit bekannten Verfahren zum Feuerverzinken möglich ist.

-

Eine

weitere Aufgabe, die der Erfindung zu Grunde liegt, besteht darin,

ein Verfahren zum wirksamen Reinigen einer Senkrolle ohne mechanische

Schaber in einem Zinkbad zu schaffen, das in einem Verfahren zum

Feuerverzinken verwendet wird.

-

Weiterhin

liegt der Erfindung die Aufgabe zu Grunde, eine chemische Homogenität in einem

Zinkbad zu schaffen, das in einem System zum Feuerverzinken von

Bandstahl verwendet wird, um die lokale Ansammlung von Krätze in "toten" Zonen zu vermeiden.

-

Diese

und andere Aufgaben und Vorteile der Erfindung werden mit einem

Verfahren zum Feuerverzinken gemäß Anspruch

1 gelöst

bzw. erreicht, mit dem das Entstehen von im wesentlichen jeglicher

Krätze

auf Grund des Verzinkens von zu beschichtendem Metall vermieden

wird. Dieses Verfahren umfasst einen Schritt des Einbringens von

Metall in ein Zinkbad und ein Anhaften von im wesentlichen aller

Krätze,

die in dem Zinkbad entsteht, an dem Metall.

-

Ein

verzinktes Stahlprodukt wird durch das beanspruchte Verfahren des

Eintauchens von Stahl in ein heißes Zinkbad und Anhaften von

im wesentlichen aller Krätze,

die in dem Zinkbad entsteht, an dem Stahl erzeugt.

-

Eine

weitere Ausführungsform

der Erfindung ist durch ein System gemäß Anspruch 6 zur Ausführung des

Feuerverzinkens in einem Zinkbad gebildet, wobei das Zinkbad in

einem im wesentlichen Krätze-freien

Zustand gehalten wird. Das System umfasst Strömungseinrichtungen zum Führen im

wesentlichen aller Krätze in

der Weise, dass diese an dem beschichteten Stahl anhaftet.

-

Kurze Beschreibung der

Zeichnungen

-

1 zeigt

schematisch den Strömungsverlauf

des in der US-PS 4,971,842 beschriebenen Systems.

-

2(a) zeigt schematisch eine Seitenansicht der

Kühl-/Reinigungseinheit

gemäß der Erfindung

sowie den neuen Strömungsverlauf

gemäß dem erfindungsgemäßen Verfahren.

-

2(b) zeigt schematisch eine Vorderansicht bzw.

eine Seitenansicht der Steuereinrichtung für die Strömung des geschmolzenen Zinks.

-

3 zeigt

schematisch die Düsenkammer

des Systems gemäß der Erfindung

sowie den Strömungsverlauf,

der entsteht, wenn das Verfahren gemäß der Erfindung ausgeführt wird.

-

4 zeigt

schematisch eine Ablenkplatte oder Plenum mit Düsen.

-

5(a), (b) zeigen schematisch zwei Ansichten der

Düsen,

die verwendet werden, um das Zink entlang der Länge und beider Seiten des Bandstahls

zu spritzen.

-

6(a)–(c)

zeigen Verfahrensdiagramme zum Vergleich von verschiedenen Betriebszuständen gemäß dem Stand

der Technik und gemäß der Erfindung.

-

Beschreibung

der bevorzugten Ausführungsformen

-

Die 2(a) und 2(b) zeigen

das Gesamtsystem, mit dem die Erfindung ausgeführt wird. Als Teil des erfindungsgemäßen Verfahrens

wird ein geglühter

Bandstahl 2 durch ein Zinkbad 3 um eine Senkrolle 4 und

zwischen einer oder mehreren Stabilisierungsrollen 5 geführt. Die

Düseneinheit 6,

die Zink auf den Stahl aufbringt, umfasst obere Düsen 7 und

untere Düsen 8 (wie

in den 3 und 4 dargestellt). Im Gegensatz dazu

umfasst der Kühler

gemäß der US-PS

4,971,842 eine obere Düse 7 und

eine untere Düse 8,

die beide als Schlitze gleichmäßig über der

Breite der Einheit 6 angeordnet sind, ohne die Schattenkonfiguration

der Plenum-Platte 9 (4),

die eine Mehrzahl von Düsen 8 aufweist,

die zum Führen

von geschmolzenem Zink mit Winkeln von im wesentlichen 90 Grad entlang

einer Länge

des Bandes angeordnet sind. Weiterhin weist die Kühl-/Reinigungseinheit 2 gemäß der Erfindung

eine Mehrzahl von oberen verlängerten

Düsen 7 gemäß der Darstellung

in 4 auf. Ferner sind die unteren Düsen 8 rund

und in der Konfiguration der Plenum-Platte 9 ausgebildet.

-

Der

Abgabebereich der Düsen 7 und 8 sollte

mindestens etwa 50 % der Fläche

des Bandstahls 2 entlang der Länge des Bandstahls 2 von

A nach B gemäß der Darstellung

in 2(a) abdecken. Dies ist ein

Unterschied im Vergleich zu der einzigen unteren Düse 8 gemäß der Beschreibung

in der US-PS 4,971,842 und der Darstellung in 1.

Bei dem erfindungsgemäßen System

sind die Düsen 8 in

der Plenum-Platte 9 so montiert, dass eine Hälfte der

Länge der

Düsen auf

einer Seite und die andere Hälfte

auf der anderen Seite der Mittellinie der Plenum-Platte liegt. Mit

dieser Anordnung wird eine besonders effiziente Strömung des

Zinks gegen das Stahlblech erzielt.

-

Innerhalb

der Düsenkammer 6 wird

das mit Krätze

verschmutzte Zink in Richtung auf den Bandstahl gepumpt, so dass

die Krätze-Partikel

an der Oberfläche

des Bandstahls 2 anhaften. Durch diesen Vorgang wird die

Krätze

als Teil der Zinkbeschichtung auf dem Bandstahl aus dem Zinkbad

entfernt. Als Ergebnis davon wird der nachfolgend bearbeitete Stahl

in einem Krätze-freien

Zinkbad behandelt, da sämtliche

Krätze

durch Anhaften an dem zuvor bearbeiteten Bandstahl entfernt worden

ist. Um eine wirksame Anhaftung der Krätze-Partikel an dem Bandstahl

zu erzielen, sollte die Zinkströmung

aus den Düsen 8 so

gerichtet sein, dass sie aus einer nahezu senkrechten Richtung auf

das Band trifft, anstatt sich parallel zu dem Band zu bewegen, wie es

bei dem Kühler

gemäß der US-PS

4,971,842 und der Darstellung in 1 der Fall

ist.

-

Um

eine für

das Anhaften der Krätze-Partikel

an dem Band 2 ausreichende Strömung zu entwickeln, sollte

die Fläche

der Düsen 8 gemäß der Erfindung

etwa das Doppelte der Fläche

des Pumpengehäuses 10, gemessen

an dem Rührwerk 17,

betragen. Durch Regeln der Drehgeschwindigkeit der Pumpe und somit

des Volumens des bewegten Materials, kann die Geschwindigkeit der

Zinkströmung

aus den Düsen 7 und 8 eingestellt

werden. Die Menge des zu dem Bandstahl 2 geführten Zinks

kann durch Ableiten von Material (näherungsweise 2 Prozent des

gesamten Zinks in dem Bad) aus einer Zinksäule durch einen Schlitz 12 in

dem Gehäuse 11 über der

Oberfläche 3 des

Zinkbades überwacht

und gesteuert werden. Der Schlitz 12 ist vorzugsweise 25

Millimeter breit und 100 Millimeter hoch. Das Gehäuse 11 ist

an dem Pumpengehäuse 10 befestigt und

erstreckt sich von unterhalb der Oberfläche des Zinkbades über die

Oberfläche

des Zinkbades. Der Zinkpegel in dem Schlitz ist von dem durch die

Pumpe 10 erzeugten Haupt-Zinkfluss abgeleitet, zeigt jedoch

den korrekten Zinkpegel in dem gesamten Bad an. Ferner ist es durch

Ein stellung kleiner Mengen von Zink in der Weise, dass diese aus

der auf den Stahl aufgebrachten Haupt-Zinkströmung abgeleitet oder dieser

hinzugefügt

werden, möglich,

die Zink-Pegel für

eine optimale Plattierung und die Erzeugung der geringsten Mengen von

Krätze

genau einzustellen. Diese Steuerungseinrichtung ist in der US-PS

4,971,842 nicht offenbart.

-

Vorzugsweise

korrelieren 5 Millimeter Zinksäule

(über der

Oberfläche 3 des

Bades) mit dem Pumpen von 1000 Tonnen Zink pro Stunde, und 10 Millimeter

Zinksäule

sind geeignet für

2000 Tonnen Zink pro Stunde. Unterhalb von 5 Millimetern ist die

Zinkströmung

zu gering und über

10 Millimetern ist die Zinkströmung

zu hoch, so dass Probleme mit der Materialerosion entstehen können. Somit

wird die Zinkströmung

gemäß der Erfindung

durch Aufrechterhaltung einer Zinksäule vorzugsweise zwischen 5

und 10 Millimetern an dem Schlitz 12 sichergestellt.

-

Nach

der Verarbeitung von drei Stahlrollen ist gemäß 6(c) das

aus der Düseneinheit 6 austretende

Zink eine nahezu Krätze-freie

Zinkschmelze, da nahezu sämtliche

Krätze-Partikel

an dem Bandstahl 2 der zuvor verarbeiteten Rollen angeheftet

sind. Somit kann die Zinkströmung

auf beiden Seiten und unterhalb der Rolle 4 keine sich

auf der Rolle 4 aufbauende Krätze bilden. Ferner wird auch

keine weitere Krätze

an dem Band 2 abgelagert.

-

Die

Ablenkplatte 13 liegt unter der unteren Rolle 4.

Die Zinkströmung

hält die

Oberfläche

der unteren Rolle 4 sauber und verhindert, dass sich Krätze daran

ansetzen kann. Somit ist kein mechanischer Schaber erforderlich,

wie er bei den bekannten Systemen benötigt wird, um Krätze, die

sich an der Rolle ansetzt, zu entfernen. Ein Konus 14 (2(b)) an dem Ende der Ablenkplatte 13 richtet

einen Teil der Krätze-freien

Zinkströmung

gegen das Lager 15 der Senkrolle 4, die an dem

Arm 16 befestigt ist. Durch diese Strömung wird die Erosion/der Verschleiß an dem

Lager der Rolle auf Grund von harten Krätze-Partikeln, die in dem Bad

während früherer Stufen

der Bearbeitung (der ersten drei Rollen) vorhanden sind, minimiert.

-

Die

Aufteilung des durch die Pumpe 10 bearbeiteten Volumens

von Zink V ist in 2(a) gezeigt. Näherungsweise 40 Prozent

des Volumens von Zink, das durch die Pumpe beaufschlagt wird, fließt unterhalb

der unteren Rolle 4, während

näherungsweise

30 Prozent über

die Rolle strömen.

Näherungsweise 15 Prozent des

Volumens von Zink, das durch die Pumpe beaufschlagt wird, tritt

aus der Oberseite der Düseneinheit 6 an jeder

Seite des Bandstahls 2 aus. Alle diese Volumina von Zink

strömen

zurück

durch die Pumpe und bilden näherungsweise

98 Prozent des Zinks in dem Bad. Die anderen zwei Prozent werden

zu dem Gehäuse 11 abgeleitet

und fließen

durch den Schlitz 12.

-

Die

Fläche

sämtlicher

Düsen 7 und 8 sollte

im wesentlichen gleich dem Doppelten der Fläche des Pumpengehäuses 10 sein.

Folglich zeigt die aus dem Schlitz 12 austretende Zinkströmung die

kritischen inkrementalen Mengen von Zink an, die in dem Bad verfügbar sein

sollten, um den korrekten Prozesses zu erzielen, der zu einem Krätze-freien

Bad und einem eventuell Krätze-freien

Produkt führt.

-

Die

Düsen 8 sind

gemäß der Erfindung

vorzugsweise röhrenförmig mit

einem Durchmesser von zwischen 70 und 100 Millimetern und einer

Länge von

mehr als dem 0,7 fachen des Durchmessers der Düse. Der Werkstoff des Materials

der Einheit 6 ist AISI 316L (gegossen) oder nach DIN 1,449.

Es ist jedoch wichtig, dass die Einheit 6 eine vollständig austenitische

Struktur ist, d. h. Ferrit-frei, und der Anteil von Ferrit sollte

weniger als 0,2 Prozent betragen. Ferner sollte das Material durch

Gießen

geformt sein, ohne es nach dem Gießen zu biegen oder kalt zu

verformen.

-

Mit

der Vorrichtung gemäß der Erfindung

wird gemäß 2 ein

Strömungsverlauf

ohne "tote" Zonen in dem Zinkbad 3 und

mit einer chemischen Gleichförmigkeit

in dem gesamten Zinkbad erzeugt. Mit diesem Strömungsverlauf ist es möglich, ein

Verfahren zur Durchführung

einer Feuerverzinkung mit einer Krätze-freien Zinkbad-Zusammensetzung

zu realisieren. Die Strömungsverläufe in bekannten

Systemen und in einem System wie es in 1 gezeigt

ist, sind nicht geeignet, eine ausreichende chemische Homogenität herbeizuführen, so

dass damit keine Krätze-freie

Bad-Zusammensetzung und kein Krätze-freies

Produkt erzielt werden kann.

-

Die

Ergebnisse dieser Untersuchungen an einer bevorzugten Ausführungsform

der Erfindung sind unten sowie in den 6(a) bis 6(c) wiedergegeben, um einige der spezifischen

Details des erfindungsgemäßen Systems

und des Verfahrens zu dessen Betrieb zum Verzinken von Bandstahl

zu verdeutlichen. Im industriellen Maßstab sind Versuche durchgeführt worden,

um den Kühler

gemäß der US-PS

4,971,842 mit dem Kühler/Reinigungseinheit

gemäß der Erfindung

zu vergleichen.

-

Wenn

die Eintauchtemperatur des Bandes zu hoch ist, wird die Reaktivität des Bades

zu hoch, was zu anhängenden

Krätze-Partikeln

führt.

Das erfindungsgemäße System

arbeitet in der Weise, dass ein Krätze-freies Bad und nachfolgend

ein Krätze-freies

Produkt bei realistischen Eintauchtemperaturen des Bandes, vorzugsweise

485°C bis

500°C für die Temperatur

des Bandstahls und 440°C

bis 450°C

für die

Temperatur des Bades, erzielt werden kann.

-

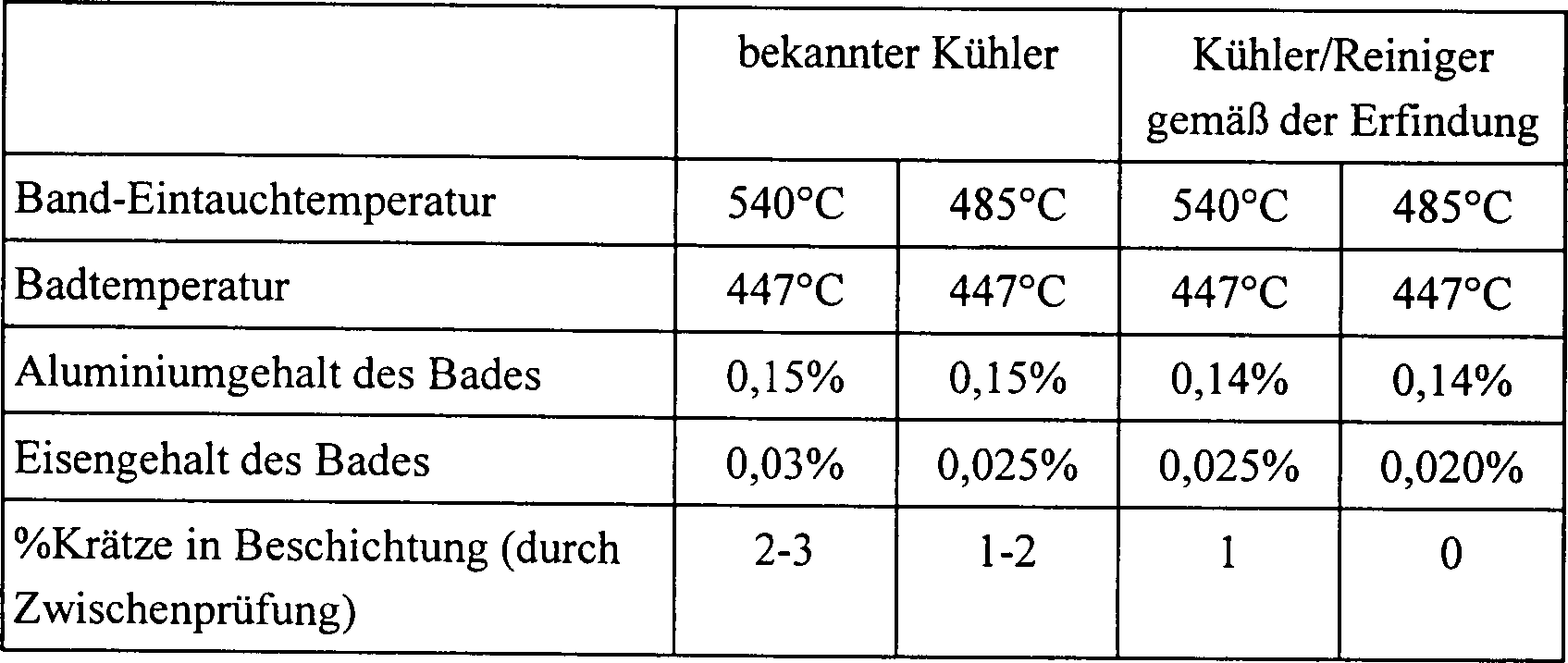

Wie

in Tabelle 1 dargestellt ist, kann mit dem neuen Kühler/der

neuen Reinigungseinheit ein Produkt mit einer Krätze-freien Beschichtung (0

% Krätze)

hergestellt werden.

-

-

Der

Aluminium- und Eisengehalt ist durch chemische Analysen von Proben

gemessen worden, die dem Zinkbad entnommen wurden. Die Löslichkeit

von Eisen zu Zink beträgt

0,020 Gewichts % bei 477°C, wenn

der Aluminiumgehalt 0,14 % beträgt.

Somit ist der Eisengehalt des Bades gleich der Löslichkeit von Eisen. Als Ergebnis

kann mit dem Verfahren gemäß der Erfindung

ein Krätze-freies

Zinkbad zur Herstellung eines Krätze-freien

Produktes aufrechterhalten werden.

-

Die

drei in den 6(a) bis 6(c) dargestellten

Kurven zeigen die Ergebnisse der Anwendung der Erfindung im Gegensatz

zu den Kurven, die sich bei Anwendung des in der US-PS 4,971,842

beschriebenen Systems ergeben. Insbesondere ist die Wirksamkeit

(das heißt

die Beseitigung von Krätze

pro Zeiteinheit) des Systems gemäß der Erfindung

größer als

des Systems gemäß der US-PS

4,971,842. Dies wird aus den Kurven in 6(c) deutlich,

die die Beseitigung von Krätze über einer

Zeitperiode bei einer Mehrzahl von bearbeiteten Rollen darstellen.

Jede Rolle beinhaltet näherungsweise

20 Tonnen Stahl und benötigt

näherungsweise

30 Minuten zur Verarbeitung. Zu der Zeit, zu der die dritte Rolle

verarbeitet wird, ist die Arbeitsweise der Erfindung so, dass Krätze-Partikel

schnell aus dem Zinkbad entfernt werden. Im Anschluss daran ist

die Rolle 4 die erste Rolle, die in einer Krätzefreien

Umgebung verarbeitet wird, worin die Aufgabe der Erfindung liegt. Dieses

Ergebnis konnte mit dem in der US-PS 4,971,842 beschriebenen System

nicht erzielt werden.

-

Die

bevorzugten Ausführungsformen

sind nur beispielhaft beschrieben worden und sollen die Erfindung

in keiner Weise beschränken.

Folglich umfasst die Erfindung auch alle Äquivalente, Modifikationen,

Variationen und andere Ausführungsformen,

die nur durch den Schutzumfang der folgenden Ansprüche begrenzt sind.