-

GEBIET DER

ERFINDUNG

-

Diese Erfindung betrifft allgemein

lithographische bilderzeugende Elemente und insbesondere lithographische

Druckplatten, die nach der Bebilderung keiner Naßverarbeitung bedürfen. Die

Erfindung betrifft auch ein Verfahren zur digitalen Bebilderung

solcher bilderzeugenden Elemente und ein Verfahren zum Drucken mit

ihnen.

-

HINTERGRUND

DER ERFINDUNG

-

Das Fachgebiet des lithographischen

Druckes basiert auf der Nichtmischbarkeit von Öl und Wasser, wobei ein öliges Material

oder eine Druckfarbe bevorzugt durch einen Bildbereich zurückgehalten

wird und das Wasser oder Feuchtmittel bevorzugt durch die Nicht-Bildbereiche

zurückgehalten

wird. Wird eine entsprechend vorbereitete Oberfläche mit Wasser befeuchtet und

wird dann eine Druckfarbe aufgetragen, halten die Hintergrund- oder

die Nicht-Bildbereiche das Wasser zurück und stoßen die Druckfarbe ab, während die

Bildbereiche die Druckfarbe annehmen und das Wasser abstoßen. Die

Druckfarbe wird dann auf die Oberfläche eines geeigneten Substrates,

wie Stoff, Papier oder Metall, übertragen,

wodurch das Bild wiedergegeben wird.

-

Die gebräuchlichsten lithographischen

Druckplatten umfassen einen Metall- oder Polymerträger mit

einer bilderzeugenden Schicht darauf, die für sichtbares oder UV-Licht

empfindlich ist. Auf diese Weise können sowohl positiv als auch

negativ arbeitende Druckplatten hergestellt werden. Nach der Belichtung,

und vielleicht einer Erwärmung

nach der Belichtung, werden entweder die bebilderten oder die nicht-bebilderten

Bereiche mittels naßverarbeitender

Chemie entfernt.

-

Wärmeempfindliche

Druckplatten sind weniger gebräuchlich.

Beispiele für

solche Platten sind in US-A-5,372,915 beschrieben. Sie enthalten

eine bilderzeugende Schicht, die ein Gemisch aus auflösbaren Polymeren

und einer Infrarotstrahlung absorbierenden Verbindung ümfaßt. Diese

Platten können

zwar mittels Lasern und digitalen Informationen bebilden werden,

bedürfen

aber einer Naßverarbeitung

mit alkalischen Entwicklerlösungen.

-

Es ist erkannt worden, daß durch

Ablatieren einer IR-absorbierenden Schicht eine lithographische Druckplatte

erstellt werden könnte.

Das kanadische Patent Nr. 1,050,805 offenbart z. B. eine Trockenflachdruckplatte,

umfassend einen farbannehmenden Träger, eine darüberliegende

Siliconkautschukschicht und eine eingeschobene Schicht, die Laserenergie

absorbierende Teilchen (wie z. B. Kohlenstoffteilchen) in einem selbstoxidierenden

Bindemittel (wie z. B. Nitrocellulose) umfaßt. Solche Platten wurden mit

einem Nd:YAG-Laser fokussierter naher IR-Strahlung ausgesetzt. Die

absorbierende Schicht wandelte die Infrarotenergie in Wärme um,

wodurch die Absorberschicht und der darüberliegende Siliconkautschuk

teilweise abgelöst,

verdampft oder ablatiert wurden. Die Platte wurde entwickelt, indem

ein Naphthalösungsmittel

angewendet wurde, um die Trümmer

von den belichteten Bildbereichen zu entfernen. Ähnliche Platten sind in der

Research Disclosure, Nr. 19201 (1980) als Platten beschrieben, die

im Vakuum aufgedampfte Metallschichten aufweisen, um Laserstiahlung

zu absorbieren und damit die Entfernung einer darauf aufgetragenen

Siliconkautschukschicht zu unterstützen. Diese Platten wurden

entwickelt, indem sie mit Hexan befeuchtet und abgerieben wurden.

Von Nechiporenko & Markova,

Vorabdruck der 15. Internationalen IARIGAI Konferenz, Juni 1979, Lillehammer,

Norwegen, Pira Abstract 02-79-02834, werden CO2-Laser

für die

Ablation von Siliconschichten beschrieben. Typischerweise erfordern

solche Druckplatten mindestens zwei Schichten auf einem Träger, von denen

eine oder mehrere aus ablatierbaren Materialien hergestellt sind.

Andere Veröffentlichungen,

die ablatierbare Druckplatten beschreiben, schließen US-A-5,385,092,

US-A-5,339,737, US-A-5,353,705, das US-Reissue-Patent Nr. 35,512

und US-A-5,378,580

ein.

-

Obgleich die erwähnten Druckplatten, die für den digitalen

verarbeitungsfreien Druck verwendet werden, gegenüber den

herkömmlicheren

lichtempfindlichen Druckplatten eine Reihe von Vorteilen haben,

hat ihre Verwendung auch eine Reihe von Nachteile. Der Vorgang der

Ablation erzeugt Trümmer

und verdampfte Materialien, die aufgefangen werden müssen. Die

für die

Ablation erforderliche Laserstärke

kann beträchtlich hoch

sein und die Bestandteile solcher Druckplatten können teuer, schwer aufzutragen

oder hinsichtlich der erhaltenen Druckqualität unannehmbar sein. Solche

Platten erfordern im allgemeinen mindestens zwei auf einen Träger aufgetragene

Schichten.

-

Es sind auch schon thermisch umschaltbare

Polymere für

die Verwendung als bilderzeugende Materialien in Druckplatten beschrieben

worden. Mit „umschaltbar" ist gemeint, daß das hydrophobe

Polymer vergleichsweise hydrophiler gemacht wird oder umgekehrt

das hydrophile vergleichsweise hydrophober gemacht wird, indem es

Wärme ausgesetzt

wird.

-

US-A-4,034,183 beschreibt die Verwendung

von Hochleistungslasern, um hydrophile Oberflächenschichten in hydrophobe

Oberflächen

umzuwandeln. Ein ähnliches

Verfahren wird in US-A-4,081,572 für die Umwandlung von Polyamidsäuren in

Polyimide beschrieben. In der Industrie ist die Verwendung von Hochleistungslasern

unerwünscht,

da sie einen hohen Energiebedarf haben und gekühlt und häufig gewartet werden müssen.

-

US-A-4,634,659 beschreibt die bildweise

Bestrahlung hydrophober Polymerbeschichtungen, um die belichteten

Bereiche in ihrer Beschaffenheit hydrophiler zu machen. Wenn diese

Erfindung auch eine der frühen

Anmeldungen zur Umwandlung von Oberflächeneigenschaften bei Druckplatten

war, so hat sie die Nachteile, daß lange UV-Belichtungszeiten

(bis zu 60 min) erforderlich sind und die Platten nur im positiv

arbeitenden Modus verwendet werden.

-

US-A-4,405,705 und US-A-4,548,893

beschreiben aminhaltige Polymere für lichtempfindliche Materialien,

die in nicht-thermischen Verfahren verwendet werden. Auch hier bedürfen die

bebilderten Materialien einer Naßverarbeitung nach der Bebilderung.

-

Thermische Verfahren unter Verwendung

von Polyamidsäuren

und Vinylpolymeren mit quartären

Ammoniumseitengruppen sind in US-A-4,693,958 beschrieben, wobei

nach der Bebilderung aber eine Naßverarbeitung erforderlich

ist.

-

US-A-5,512,418 beschreibt die Verwendung

von Polymeren mit kationischen quartären Ammoniumgruppen, die wärmeempfindlich

sind. Wie die meisten Materialien, die auf dem Fachgebiet beschrieben

werden, bedürfen

sie jedoch einer Naßverarbeitung

nach der Bebilderung.

-

WO 92/09934 beschreibt lichtempfindliche

Zusammensetzungen, die einen Photosäurebildner und ein Polymer

mit säureempfindlichen

Tetrahydropyranyl- oder aktivierten Estergruppen enthalten. Durch

die Bebilderung dieser Zusammensetzungen werden die bebilderten

Bereiche jedoch in ihrer Beschaffenheit von hydrophob in hydrophil

umgewandelt.

-

Darüber hinaus beschreibt EP-A

0 652 483 lithographische Druckplatten, die mittels IR-Lasern bebilderbar

sind und die keiner Naßverarbeitung

bedürfen.

Diese Platten umfassen eine bilderzeugende Schicht, die durch bildweises

der Wärme

Aussetzen hydrophiler wird. Diese Beschichtung enthält ein Polymer

mit Seitengruppen (wie z. B. t-Alkylcarboxylatresten), die unter

Einwirkung von Wärme

oder einer Säure

unter Bildung von polareren, hydrophileren Gruppen reagieren können. Bei

der Bebilderung solcher Zusammensetzungen werden die bebilderten

Bereiche von einer hydrophoben in eine vergleichsweise hydrophilere

Beschaffenheit umgewandelt und folglich ist die Bebilderung des

Hintergrundes der Platte, welcher im allgemeinen einen größeren Bereich

ausmacht, erforderlich. Dies kann ein Problem sein, wenn bis zum

Rand der Druckplatte bebildert werden soll.

-

Die graphische Industrie sucht nach

alternativen Mitteln zur Bereitstellung einer verarbeitungsfreien

direkt beschreibbaren lithographischen Druckplatte, die ohne Ablation

und die vorstehend erwähnten

Begleitprobleme bebildert werden kann. Es wäre auch wünschenswert, „umschaltbare" Polymere ohne die

Notwendigkeit einer Naßverarbeitung

nach der Bebilderung zu verwenden, um eine bilderzeugende Oberfläche in den

belichteten Bereichen oleophiler zu machen.

-

KURZDARSTELLUNG

DER ERFINDUNG

-

Die vorstehend erwähnten Probleme

werden mit einem bilderzeugenden Element überwunden, das einen Träger umfaßt, auf

welchem sich eine hydrophile bilderzeugende Schicht befindet, die

ein hydrophiles, wärmeempfindliches,

vernetztes Vinylpolymer umfaßt,

welches sich wiederholende Struktureinheiten umfaßt, die

organische Oniumreste umfassen.

-

Diese Erfindung schließt auch

ein Verfahren zur Bilderzeugung ein, umfassend die Schritte:

-

- A) Bereitstellen des vorstehend beschriebenen

bilderzeugenden Elements, und

- B) bildweises Aussetzen des bilderzeugenden Elements einer Energie,

um der Energie ausgesetzte und nicht ausgesetzte Bereiche in der

bilderzeugenden Schicht des bilderzeugenden Elements bereitzustellen, wobei

die der Energie ausgesetzten Bereiche durch Wärme, die durch das bildweise

Aussetzen einer Energie bereitgestellt wird, stärker oleophil gemacht werden

als die der Energie nicht ausgesetzten Bereiche.

Ferner noch

ein Verfahren zum Drucken, umfassend die Ausführung der vorstehend erwähnten Schritte

A und B und zusätzlich

den Schritt:

- C) in Kontaktbringen des bilderzeugenden Elements mit einem

Feuchtmittel und einer lithographischen Druckfarbe und bildweises Überführen der

Druckfarbe von dem bilderzeugenden Element auf ein Empfangermaterial.

-

Die erfindungsgemäßen negativ arbeitenden bilderzeugenden

Elemente haben eine Reihe von Vorteilen und vermeiden die Probleme

früherer

Druckplatten. Das bedeutet, die mit der Bilderzeugung durch Ablation (d.

h. der bildweisen Entfernung einer Oberflächenschicht) verbundenen Nachteile

und Probleme werden vermieden, weil die Hydrophilie der bilderzeugenden

Schicht bildweise geändert

wird, indem die der Energie ausgesetzten Bereiche ihrer Druckoberfläche (vorzugsweise

irreversibel) „umgeschaltet" werden. Ein normalerweise

hydrophiles, wärreempfindliches,

vernetztes bilderzeugendes Polymer wird dadurch, daß es Wärme (wie

sie z. B. durch Bestrahlung mit einem IR-Laser oder eine andere

Energiequelle bereitgestellt oder erzeugt wird) ausgesetzt wird,

stärker

oleophil gemacht. So bleibt die bilderzeugende Schicht während und

nach der Bebilderung intakt (d. h. es ist keine Ablation erforderlich).

Diese Vorteile werden dadurch erzielt, daß ein hydrophiles wärmeempfindliches

Vinylpolymer mit sich wiederholenden organischen Oniumresten (wie

z. B. organischen Ammonium-, organischen Phosphoniun- oder organischen

Sulfoniumresten) verwendet wird. Solche Polymere und Gruppen sind

nachstehend genauer beschrieben. Die in der bilderzeugenden Schicht

verwendeten Polymere sind im allgemeinen nicht teuer oder mit den

hier beschriebenen Verfahren leicht herzustellen und die bilderzeugenden

Elemente sind einfach herzustellen und ohne die Notwendigkeit einer

Naßverarbeitung

nach der Bebilderung zu verwenden. Die Polymermaterialien stellen

die gewünschte

Bildabgrenzung, Haltbarkeit des Ausgangsmaterials und strukturelle

Stabilität

bereit. Die erhaltenen Druckformen, die aus den erfindungsgemäßen bilderzeugenden

Elementen erhalten werden, sind negativ arbeitend.

-

Stark ionische Polymere in bilderzeugenden

Elementen neigen dazu, stärker

wasserlöslich

zu sein, und können

aus dem bilderzeugenden Element ausgewaschen werden, wenn es beim

Drucken einem Feuchtmittel ausgesetzt wird. Obgleich solche Polymere

durch die Bebilderung oleophiler gemacht werden können, „schalten" nicht alle geladenen

Gruppen in einen ungeladenen Zustand „um". Daher können auch in den der Energie

ausgesetzten Bereichen der Druckoberfläche zu viele hydrophile Gruppen

verbleiben. Dieser geringe Anteil an wasserlöslichen Gruppen kann die Wasserlöslichkeit

induzieren und nach der Bebilderung zum Adhäsions- oder Cohäsionsversagen

führen.

Die vorliegende Erfindung stellt bevorzugte Ausfuhrungsformen bereit,

bei denen vernetzte Vinylpolymere mit kationischen Stickstoff-,

Phosphor- oder Schwefelresten verwendet werden. Dies sorgt für eine verbesserte

strukturelle Stabilität

der bilderzeugenden Schicht während

des Druckbetriebs.

-

AUSFÜHRLICHE

BESCHREIBUNG DER ERFINDUNG

-

Die erfindungsgemäßen bilderzeugenden Elemente

umfassen einen Träger

und eine oder mehrere Schichten darauf, die wärmeempfindlich sind. Der Träger kann

ein beliebiges selbsttragendes Material sein, das Polymerfolien,

Glas, Keramik, Metalle und steife Papiere und ein Laminat aus beliebigen

dieser Materialien einschließt.

Die Dicke des Trägers

kann unterschiedlich sein. Bei den meisten Anwendungen sollte die

Dicke ausreichend sein, um der Abnutzung durch das Drucken startdzuhalten,

und für

das Wickeln um eine Druckform gering genug sein. Eine bevorzugte

Ausführungsform

verwendet einen Polyesterträger,

der z. B. aus Polyethylenterephthalat oder Polyethylennaphthalat

hergestellt ist und eine Dicke von etwa 100 bis etwa 310 μm aufweist.

Eine andere bevorzugte Ausführungsform

verwendet Aluminiumfolie mit einer Dicke von etwa 100 bis etwa 600 μm. Der Träger sollte

unter den Verwendungsbedingungen beständig gegen Formänderungen sein.

-

Der Träger kann auch eine zylindrische

Fläche

sein, auf der sich die wärmeempfindliche

Polymerzusammensetzung befindet, also ein Teil der Druckmaschine

sein. Die Verwendung solcher bebilderten Zylinder ist z. B. in US-A-5,713,287

beschrieben.

-

Der Träger kann mit einer oder mehreren „Grundier" schichten beschichtet

sein, um die Haftung der Endanordnung zu verbessern. Beispiele für Materialien

für Grundierschichten

schließen

Gelatine und andere natürlich

vorkommende und synthetische hydrophile Kolloide und Vinylpolymere

(wie Vinylidenchlorid-Copolymere), die in der photographischen Industrie

für solche Zwecke

bekannt sind, Vinylphosphonsäurepolymere, Alkoxysilane

(wie z. B. Amininopropyltriethoxysilan und Glycidoxypropyltriethoxysilan),

Titan-Sol-Gel-Materialien, epoxyfunktionelle Polymere und keramische

Werkstoffe ein, sind aber nicht darauf beschränkt.

-

Die Rückseite des Trägers kann

mit Antistatikmitteln und/oder Gleitschichten oder Mattierungsschichten

beschichtet sein, um die Handhabung und den „Griff" des bilderzeugenden Elements zu verbessern.

-

Vorzugsweise weisen die bilderzeugenden

Elemente jedoch nur eine wärmeempfindliche

Schicht auf, die zur Bilderzeugung erforderlich ist. Diese hydrophile

Schicht enthält

ein oder mehrere wärmeempfindliche Polymere

und gegebenenfalls aber vorzugsweise ein photothermisches Umwandlungsmaterial

(nachstehend beschrieben) und stellt vorzugsweise die äußere Druckoberfläche des

bilderzeugenden Elements bereit. Wegen des (der) speziellen Polymers

(Polymere), das (die) in der bilderzeugenden Schicht verwendet wird

(werden), werden die einer Energie ausgesetzten (bebilderten) Bereiche

der Schicht in ihrer Beschaffenheit stärker oleophil gemacht.

-

Die wärmeempfindlichen Polymere,

die in dieser Erfindung verwendbar sind, können im allgemeinen beliebige

einer breiten Vielfalt von vernetzten Vinylhomopolymeren und -copolymeren

sein, die die notwendigen organischen Oniumreste aufweisen. Sie

werden aus ethylenisch ungesättigten

polymerisierbaren Monomeren mittels eines beliebigen herkömmlichen

Polymerisationsverfahrens hergestellt. Die Verfahren und Reaktanten,

die zur Herstellung aller dieser Polymertypen gebraucht werden,

sind bekannt. Mit den zusätzlichen hier

bereitgestellten Lehren können

die bekannten Polymerreaktanten und Bedingungen durch einen Fachmann

modifiziert werden, um eine geeignete kationische Seitengruppe einzubauen

oder anzufügen.

-

Vorzugsweise sind die Polymere Copolymere,

die aus zwei oder mehr ethylenisch ungesättigten polymerisierbaren Monomeren,

von denen mindestens eines den gewünschten organischen Oniumrest

enthält, und

einem oder mehreren anderen Monomeren, die in dem Polymer für eine Vernetzung

und möglicherweise für die Haftung

auf dem Träger

sorgen können,

hergestellt sind.

-

Die wärmeempfindlichen Polymere,

die in dieser Erfindung verwendbar sind, können aus sich wiederholenden

Struktureinheiten bestehen, die mehr als einen Typ von organischen

0nium resten aufweisen. Ein solches Polymer kann z. B. sich wiederholende

Struktureinheiten mit sowohl organischen Ammoniumresten als auch

organischen Sulfoniumresten aufweisen. Die organischen Oniumreste

müssen

auch nicht alle die gleichen Alkylsubstituenten aufweisen. Ein Polymer

kann z. B. sich wiederholende Struktureinheiten mit mehr als einem

Typ von organischen Ammoniumresten aufweisen.

-

Die Anwesenheit eines organischen

Oniumrests (wie z. B. eines organischen Ammonium- oder quartären Ammoniumrests,

eines organischen Phosphonium- oder organischen Sulfoniumrests)

sorgt offenbar dafür

oder erleichtert es, daß die

bilderzeugende Schicht, indem sie einer Energie ausgesetzt wird,

die Wärme bereitstellt

oder erzeugt, in den der Energie ausgesetzten Bereichen von hydrophil

zu oleophil umschaltet, wenn die kationische Gruppe mit ihrem Gegenion

reagiert. Das Endergebnis ist der Verlust an Ladung. Solche Reaktionen

können

leichter erreicht werden, wenn das Anion des organischen Oniumrests

nucleophiler und/oder basischer ist. Zum Beispiel ist ein Acetatanion

typischerweise reaktiver als ein Chloridanion. Durch Variieren der

chemischen Natur des Anions kann die Reaktivität des wänneempfindlichen Polymers modifiziert werden,

um unter den gegebenen Bedingungen (z. B. Laserhardware und -stärke und

Erfordernisse der Druckmaschine), abgewogen gegen eine ausreichende

Lagerstabilität

unter Umgebungsbedingungen, die optimale Bildauflösung bereitzustellen.

Geeignete Anionen schließen

die Halogenide, Carboxylate, Sulfate, Borate und Sulfonate ein.

Typische Anionen schließen

Chlorid, Bromid, Fluorid, Acetat, Tetrafluoroborat, Formiat, Sulfat, p-Toluolsulfonat

und andere für

den Fachmann leicht offenkundige ein, sind aber nicht darauf beschränkt. Die Halogenide

und Carboxylate sind bevorzugt.

-

Der organische Oniumrest ist in ausreichenden

sich wiederholenden Struktureinheiten des Polymers vorhanden, so

daß die

vorstehend beschriebene durch Wärme

aktivierte Reaktion stattfinden kann, um die gewünschte Oleophilie der Druckplatte

mit bebilderter Oberfläche

bereitzustellen. Der Rest kann entlang eines Hauptgerüsts des

Polymers oder an eine oder mehrere Verzweigungen eines Polymernetzwerks

oder beide gebunden sein. Seitengruppen können nach der Polymerbildung

mittels bekannter Chemie chemisch an das Polymergerüst gebunden

werden. Organische Ammonium-, Phosphonium- oder Sulfoniumseitengruppen

können

an einem Polymergerüst

z. B. bereitgestellt werden, indem eine abgehende Seitengruppe (wie

z. B. ein Halogenatom oder eine Sulfonatestergruppe) an der Polymerkette

nucleophil durch ein dreiwertiges Amin-, zweiwertiges Schwefel-

oder dreiwertiges Phospor-Nuclophil ersetzt wird. Oniumseitengruppen

können

auch durch Alkylierung entsprechender neutraler Heteroatomseitengruppen

(Stickstoff-, Schwefel- oder Phosphorgruppen) unter Verwendung eines

beliebigen gängigen

Alkylierungsmittels, wie Alkylsulfonatestern oder Alkylhalogeniden,

bereitgestellt werden. In einer anderen Ausführungsform kann eine Monomervorstufe,

die den gewünschten

organischen Ammonium-, Phosphonium- oder Sulfoniumrest enthält, polymerisiert

werden, um das gewünschte

Polymer zu erhalten.

-

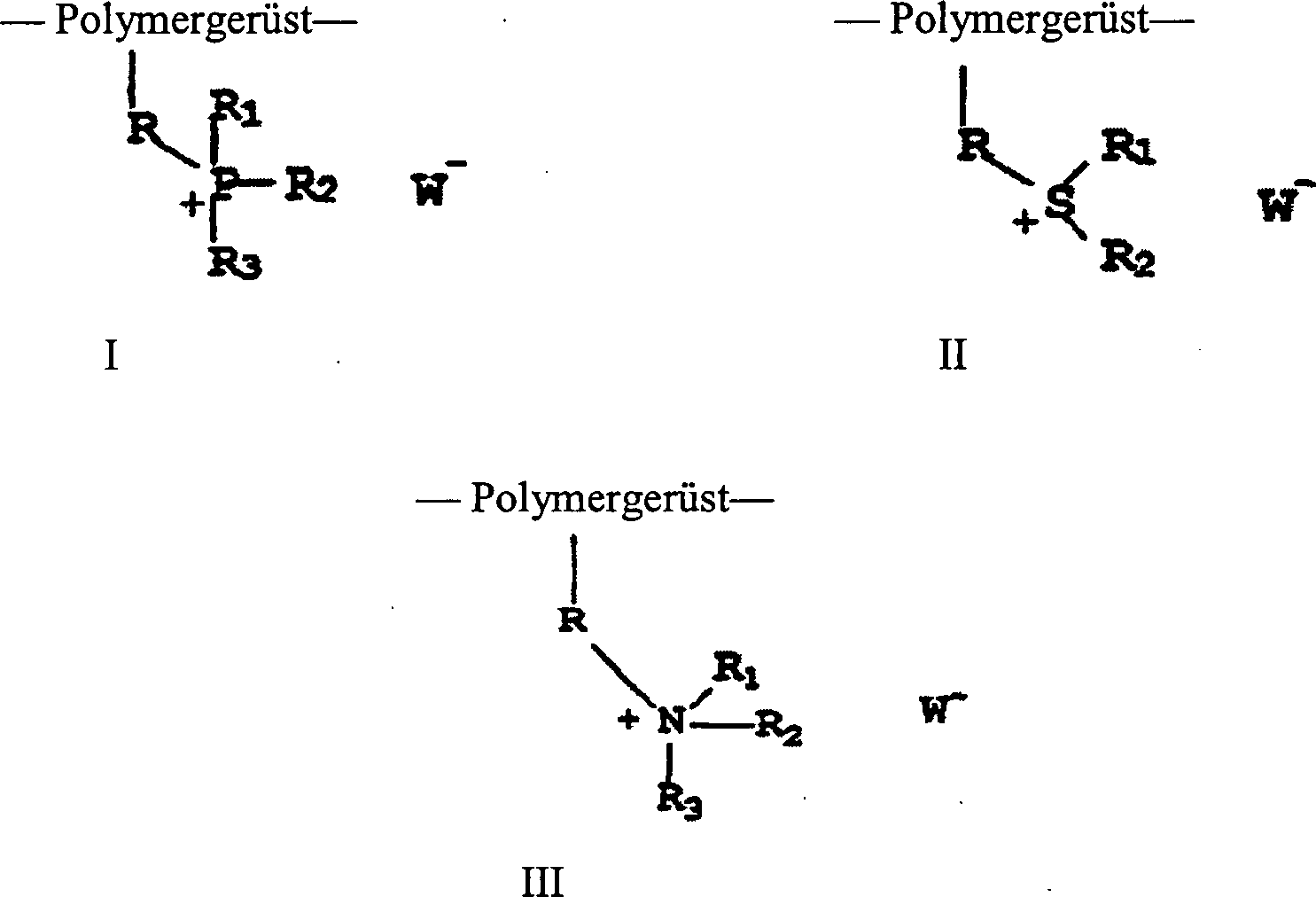

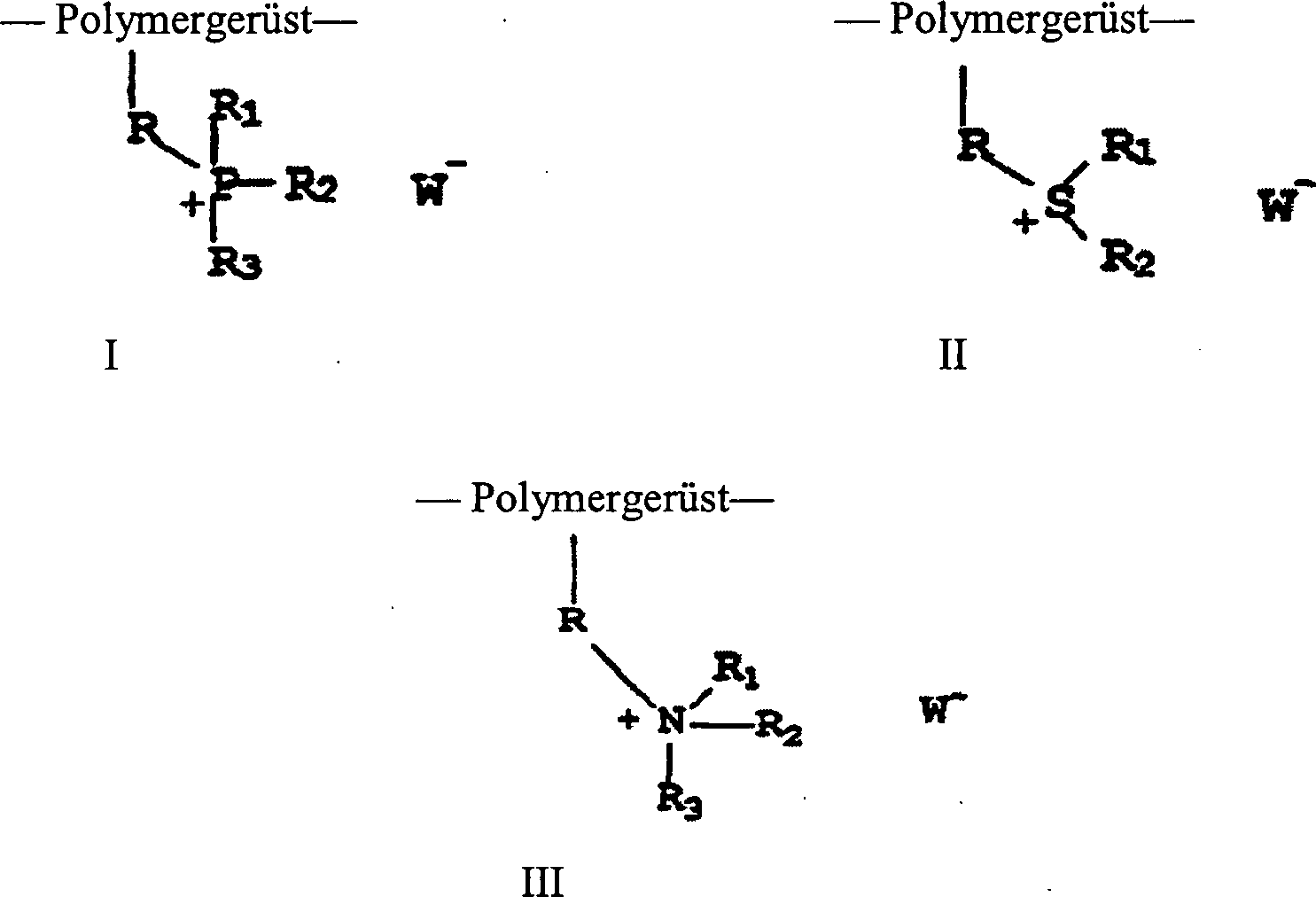

Der organische Ammonium-, Phosphonium-

oder Sulfoniumrest in dem Polymer stellt die gewünschte positive Ladung bereit.

Allgemein können

bevorzugte organische Oniumseitengruppen durch die nachfolgenden

Strukturen I, II und III veranschaulicht werden:

wobei R ein substituierter

oder unsubstituierter Alkylenrest mit 1 bis 12 Kohlenstoffatomen,

der auch ein oder mehrere Oxy-, Thio-, Carbonyl-, Amido- oder Alkoxycarbonylreste

in der Kette enthalten kann (wie z. B. eine Methylen-, Ethylen-,

Isopropylen-, Methylenphenylen-, Methylenoxymethylen-, n-Butylen-

oder Hexylengruppe), ein substituierter oder unsubstituierter Arylenrest

mit 6 bis 10 Kohlenstoffatomen im Ring (wie z. B. eine Phenylen-,

Naphthylen-, Xylylenoder 3-Methoxyphenylengruppe) oder ein substituierter

oder unsubstituierter Cycloalkylenrest mit 5 bis 10 Kohlenstoffatomen

im Ring (wie z. B. eine 1,4-Cyclohexylen- oder 3-Methyl-l,4-cyclohexylengruppe)

ist. Darüber

hinaus kann R eine Kombination von zwei oder mehreren der definierten

substituierten oder unsubstituierten Alkylen-, Arylen- und Cycloalkylenreste

sein. Vorzugsweise ist R eine substituierte oder unsubstituierte

Ethylenoxycarbonyl- oder Phenylen methylengruppe. Andere geeignete Substituenten,

die hier nicht aufgeführt

sind, können

Kombinationen von beliebigen der vorstehend aufgeführten Reste

sein, wie sie für

den Fachmann leicht offenkundig wären.

-

R1, R2 und R3 sind unabhängig voneinander

substituierte oder unsubstituierte Alkylreste mit 1 bis 12 Kohlenstoffatomen

(wie z. B. ein Methyl-, Ethyl-, n-Propyl, Isopropyl-, t-Butyl-,

Hexyl-, Hydroxymethyl-, Methoxymethyl-, Benzyl-, Methylencarboalkoxy-

oder ein Cyanoalkykest), substituierte oder unsubstituierte Arylreste mit

6 bis 10 Kohlenstoffatomen im carbocyclischen Ring (wie z. B. ein

Phenyl-, Naphthyl-, Xylyl-, p-Methoxyphenyl-, p-Methylphenyl-, m-Methoxyphenyl-,

p-Chlorphenyl-, p-Methylthiophenyl-, p-N,N-Dimethylaminophenyl-,

Methoxycarbonylphenyl- oder Cyanophenylrest) oder substituierte

oder unsubstituierte Cycloalkylreste mit 5 bis 10 Kohlenstoffatomen

im carbocyclischen Ring (wie z. B. eine 1,3- oder 1,4-Cyclohexylgruppe).

In einer anderen Ausführungsform

können

beliebige zwei der Reste R1, R2 und

R3 kombiniert sein, um mit dem geladenen

Phosphor-, Schwefel- oder Stickstoffatom einen substituierten oder

unsubstituierten heterocyclischen Ring zu bilden, wobei der Ring

4 bis 8 Kohlenstoff-, Stickstoff-, Phosphor-, Schwefel- oder Sauerstoffatome

im Ring aufweist. Für

die Struktur III schließen

solche heterocyclischen Ringe substituierte oder unsubstituierte

Morpholinium-, Piperidinium- und Pynolidiniumgruppen ein, sind aber

nicht darauf beschränkt.

Andere geeignete Substituenten für

diese verschiedenen Reste wären

für den

Fachmann leicht offenkundig und auch beliebige Kombinationen der

ausdrücklich

beschriebenen Substituenten kommen in Betracht.

-

Vorzugsweise sind R1,

R2 und R3 unabhängig voneinander

sübstituierte

oder unsubstituierte Methyl- oder Ethylgruppen.

-

W– ist

ein geeignetes Anion, wie es vorstehend beschrieben ist. Acetat

und Chlorid sind bevorzugte Anionen.

-

Polymere, die quartäre Ammoniumgruppen,

wie sie hier beschrieben sind, enthalten, sind zur Ausführung dieser

Erfindung am meisten bevorzugt.

-

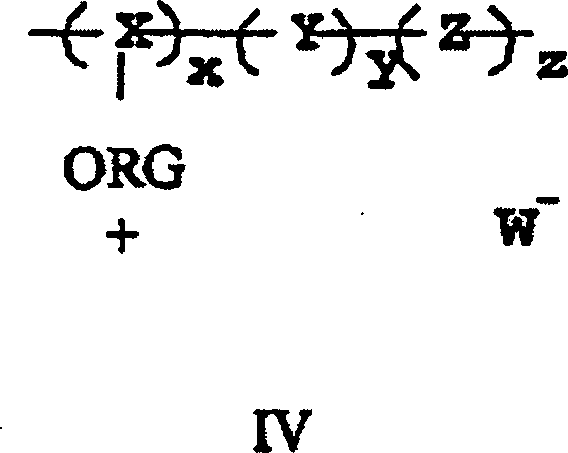

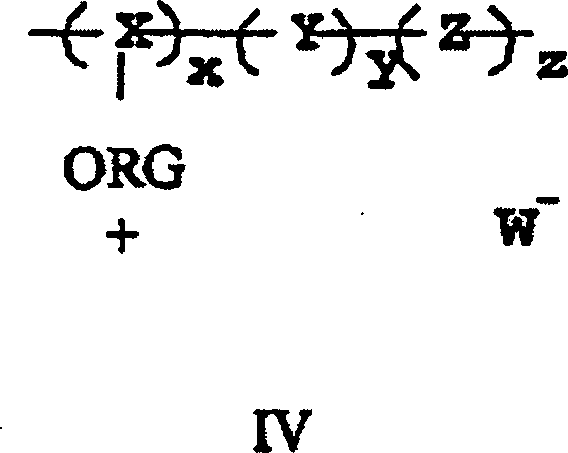

In bevorzugten Ausführungsformen

können

die zur Ausführung

dieser Erfindung geeigneten Polymere durch die folgende Struktur

IV wiedergegeben werden:

wobei X für sich wiederholende

Struktureinheiten steht, an welche die organischen Oniumreste („ORG") gebunden sind,

Y für sich

wiederholende Struktureinheiten steht, die sich von ethylenisch

ungesättigten,

polymerisierbaren Monomeren ableiten, die aktive Stellen zum Vernetzen

durch einen beliebigen von verschiedenen (nachstehend beschriebenen)

Vernetzungsmechanismen bereitstellen können, und Z für sich wiederholende Struktureinheiten

steht, die sich von beliebigen zusätzlichen ethylenisch ungesättigten

polymerisierbaren Monomeren ableiten. Die verschiedenen sich wiederholenden

Struktureinheiten sind in geeigneten Mengen vorhanden, die durch

x, das 50 bis 99 mol% beträgt,

durch y, das 1 bis 20 mol% beträgt,

und durch z, das 0 bis 49 mol% beträgt, dargestellt sind. Vorzugsweise

beträgt

x 80 bis 98 mol%, beträgt

y 2 bis 10 mol% und beträgt z

0 bis 18 mol%.

-

Die Vernetzung das Polymers kann

auf mehreren Wegen erreicht werden. Es gibt zahlreiche Monomere

und Verfahren für

die Vernetzung, welche dem Fachmann vertraut sind. Einige typische

Vernetzungsmethoden schließen

die folgenden ein, sind aber nicht darauf beschränkt:

die Umsetzung eines

Amins oder einer Carbonsäure

oder anderer Lewisbasen-Einheiten mit Diepoxid-Vernetzern,

die

Umsetzung von Epoxid-Einheiten innerhalb des Polymers mit difunktionellen

Aminen, Carbonsäuren

oder einer anderen difunktionellen Lewisbasen-Einheit,

die

durch Bestrahlung oder radikalisch initiierte Vernetzung von doppelbindungshaltigen

Einheiten, wie Acrylaten, Methacrylaten, Cinnamaten oder Vinylresten,

die

Umsetzung von mehrwertigen Metallsalzen mit Liganden bildenden Gruppen

innerhalb des Polymers (z. B. die Umsetzung von Zinksalzen mit carbonsäurehaltigen

Polymeren),

die Verwendung von vernetzbaren Monomeren, die über die

Knoevenagel-Kondensationsreaktion reagieren, wie z. B. (2-Acetoacetoxy)ethylacrylat

und -methacrylat,

die Umsetzung von Amin-, Thiol- oder Carbonsäuregruppen

mit einer Divinylverbindung (wie z. B. Bis(vinylsulfonyl)methan) über eine

Michael-Additionsreaktion,

die Umsetzung von Carbonsäureeinheiten

mit Vernetzern, die mehrere Aziridineinheiten aufweisen,

die

Umsetzung von Vernetzern, die mehrere Isocyanateinheiten aufweisen,

mit Aminen, Thiolen oder Alkoholen innerhalb des Polymers,

wobei

die Mechanismen die Bildung von Sol-Gel-Bindungen zwischen den Ketten

mit sich bringen [wie z. B. die Verwendung des 3-(Trimethoxysilyl)propylmethacrylat-Monomers],

die

oxidative Vernetzung unter Verwendung eines zusätzlichen Radikalinitiators

(wie z. B. eines Peroxids oder Hydroperoxids),

die autoxidative

Vernetzung, wie sie z. B. bei Alkydharzen angewendet wird,

die

Schwefelvulkanisation und

Verfahren, die ionisierende Strahlung

erfordern.

-

Monomere mit vernetzbaren Gruppen

oder aktiven vernetzbaren Stellen (wie z. B. Anlagerungsstellen für Epoxide)

können

mit den anderen Monomeren, die vorstehend erwähnt sind, copolymerisiert werden.

Solche Monomere schließen

3-(Trimethoxysilyl)propylacrylat oder -methacrylat, Cinnamoylacrylat

oder -methacrylat, N-Methoxymethylmethacrylamid, N-Aminopropylacrylamidhydrochlorid,

Acryl- oder Methacrylsäure und

Hydroxyethylmethacrylat ein, sind aber nicht darauf beschränkt.

-

Die Vernetzung wird bevorzugt durch

die Reaktion einer aminhaltigen Seitengruppe (wie z. B. N-Aminopropylacrylamidhydrochlorid)

mit einem difunktionellen oder trifunktionellen Zusatzstoff, wie

z. B. einer Bis(vinylsulfonyl)verbindung, erreicht.

-

Zusätzliche Monomere, die die zusätzlichen

sich wiederholenden Struktureinheiten bereitstellen, die in der

Struktur N durch „Z" dargestellt sind,

schließen

beliebige geeignete hydrophile oder oleophile, ethylenisch ungesättigte polymertsierbare

Monomere ein, die der bilderzeugenden Schicht gewünschte physikalische

oder Druckeigenschaften verleihen können. Solche Monomere schließen Acrylate,

Methacrylate, Acrylnitril, Isopren, Styrol und Styrolderivate, Acrylamide,

Methacrylamide, Acryl- oder Methacrylsäure und Vinylhalogenide ein,

sind aber nicht darauf beschränkt.

-

Bevorzugte zur Ausführung dieser

Erfindung geeignete Polymere schließen alle die ein, die nachstehend

hier als Polymer 1, Polymer 2, Polymer 3, Polymer 4, Polymer 5,

Polymer 6, Polymer 7 und Polymer 8 identifiziert sind. Es kann auch

ein Gemisch aus zwei oder mehreren beliebigen dieser Polymere verwendet werden.

-

Die bilderzeugende Schicht des bilderzeugenden

Elementes kann ein oder mehrere solcher Homopolymere oder Copolymere

enthalten, mit oder ohne geringe Mengen (weniger als 20 Gew.-%,

bezogen auf das Gesamttrockengewicht der Schicht) an zusätzlichen

Bindemitteloder Polymermatertalien, die ihre Bilderzeugungseigenschaften

nicht nachteilig beeinflussen. Wird ein Gemisch von Polymeren verwendet,

können

diese die gleichen oder unterschiedliche Typen von organischen Ammonium-,

organischen Phosphonium- oder organischen Sulfoniumresten enthalten.

-

Die Menge an wärmeempfindlichem Polymer (Polymeren),

die in der bilderzeugenden Schicht verwendet wird, beträgt im allgemeinen

mindestens 0,1 g/m2 und vorzügsweise

0,1 bis 10 g/m2 (Trockengewicht). Damit

wird im allgemeinen eine mittlere Trockendicke von 0,1 bis 10 μm bereitgestellt.

-

Die in dieser Erfindung verwendbaren

Polymere sind leicht unter Verwendung bekannter Reaktanten und Polymerisationsverfahren

und der in einer Reihe von Polymerlehrbüchern beschriebenen Chemie

herzustellen. Die Monomere können

leicht unter Verwendung bekannter Verfahren hergestellt oder von

einer Reihe kommerzieller Quellen bezogen werden. Nachstehend werden

einige Synthesemethoden bereitgestellt, um zu veranschaulichen,

wie solche Polymere hergestellt werden können.

-

Die bilderzeugende Schicht kann auch

ein oder mehrere herkömmliche

grenzflächenaktive

Mittel für die

Beschichtbarkeit oder andere Eigenschaften, Farbstoffe oder farbgebende

Stoffe, um das geschriebene Bild sichtbar machen zu können, oder

beliebige andere Zusätze,

wie sie gewöhnlich

auf dem Fachgebiet der Lithographie verwendet werden, enthalten,

solange die Konzentrationen gering genug sind, so daß sie hinsichtlich

der Bilderzeugungs- und Druckeigenschaften inert sind.

-

Vorzugsweise schließt die wärmeempfindliche

bilderzeugende Schicht auch ein oder mehrere photothermische Umwandlungsmatertalien

ein, um die entsprechende Strahlung aus einer geeigneten Energiequelle

(wie z. B. einem IR-Laser) zu absorbieren, die dann in Wärme umgewandelt

wird. Solche Matertalien wandeln also Photonen in Wärmephononen

um. Vorzugsweise liegt die absorbierte Strahlung im infraroten und

nahen infraroten Bereich des elektromagnetischen Spektrums. Solche

Matertalien können

Farbstoffe, Pigmente, aufgedampfte Pigmente, Halbleitermatertalien,

Legierungen, Metalle, Metalloxide, Metallsulfide oder Kombinationen

davon oder ein dichromatischer Stapel aus Matertalien, die vermittels

ihres Brechungsindex' und

ihrer Dicke Strahlung absorbieren, sein. Auch Boride, Carbide, Nitride,

Carbonitride, Oxide mit Bronzestruktur und Oxide, die der Bronzefamilie

strukturell verwandt sind, denen aber die WO2,9-Komponente

fehlt, sind geeignet. Ein besonders geeignetes Pigment ist Kohlenstoff

in irgendeiner Form (z. B. Ruß).

Die Größe der Pigmentteilchen

sollte die Dicke der Schicht nicht übersteigen. Vorzugsweise werden

die Teilchen halb so groß wie

die Dicke der Schicht oder kleiner sein. Geeignete absorbierende

Farbstoffe für

Strahlen eines nahen Infrarot-Diodenlasers

sind z. B. in US-A-4,973,572 beschrieben. Farbstoffe von besonderem

Interesse sind „Breitband"farbstoffe, d. h.

jene, die über

ein breites Band des Spektrums absorbieren. Gemische von Pigmenten, Farbstoffen

oder beiden können

auch verwendet werden. Besonders geeignete Infrarotstrahlung absorbierende

Farbstoffe schließen

jene ein, die im folgenden dargestellt sind:

-

-

IR-Farbstoff 2 Der Gleiche wie Farbstoff

1, aber mit C

3F

7CO

2

– als Anion. IR-Farbstoff

3

IR-Farbstoff

4

IR-Farbstoff

5

IR-Farbstoff

6

-

IR-Farbstoff 7 Der Gleiche wie Farbstoff

1, aber mit Chlorid– als Anion.

-

Das (Die) photothermische(n) Umwandlungsmaterial(ien)

ist(sind) im allgemeinen in einer Menge vorhanden, die ausreichend

ist, um bei der Wellenlänge,

bei der der bilderzeugende Laser arbeitet, eine Übertragungsdichte von mindestens

0,2 und vorzugsweise mindestens 1,0 bereitzustellen. Die im einzelnen

für diesen Zweck

benötigte

Menge wäre

für den

Fachmann leicht offenkundig und hängt von dem speziellen verwendeten Material

ab.

-

In einer anderen Ausführungsform

kann ein photothermisches Umwandlungsmaterial in einer separaten

Schicht, die in thermischem Kontakt mit der wärmeempfindlichen bilderzeugenden

Schicht steht, enthalten sein. So kann die Wirkung des photothermischen

Umwandlungsmaterials während

der Bebilderung auf die wärmeempfindliche

bilderzeugende Schicht übertragen

werden, ohne daß das

Material sich ursprünglich

in derselben Schicht befindet.

-

Die wärmeempfindliche Zusammensetzung

kann unter Verwendung einer beliebigen geeigneten Anlage und eines

beliebigen geeigneten Verfahrens, wie Schleuderbeschichtung, Rakelstreich verfahren,

Gravurstreichverfahren, Tauchbeschichtung oder Extrusionstrichterbeschichtung,

auf den Träger

aufgebracht werden. Die Zusammensetzung kann, wie in US-A-5,713,287

(vorstehend erwähnt)

beschrieben, auch durch Sprühen

auf einen geeigneten Träger

(wie z. B. einen in die Druckmaschine integrierten Zylinder (On-Press-Druckzylinder)

aufgebracht werden.

-

Die erfindungsgemäßen bilderzeugenden Elemente

können

eine beliebige geeignete Form haben, die Druckplatten, Druckzylinder,

Druckhülsen

und Druckbänder

(einschließlich

flexibler Druckbahnen) einschließt, aber nicht darauf beschränkt ist.

Vorzugsweise sind die bilderzeugenden Elemente Druckplatten.

-

Druckplatten können eine beliebige geeignete

Größe und Form

(z. B. eine quadratische oder rechteckige) aufweisen mit der auf

einen geeigneten Träger

aufgebrachten notwendigen wärmeempfindlichen

bilderzeugenden Schicht. Druckzylinder und -hülsen sind als rotierende Druckelemente

bekannt, die den Träger

und die wärmeempfindliche

Schicht in einer zylindrischen Form aufweisen. Als Träger für Druckhülsen können hohle

oder kompakte Metallkerne verwendet werden.

-

Bei Verwendung wird das erfindungsgemäße bilderzeugende

Element in den Vordergrundbereichen, wo in dem gedruckten Bild Farbe

erwünscht

ist, einer geeigneten Energiequelle, die Wärme erzeugt oder bereitstellt,

wie z. B. einem fokussierten Laserstrahl oder einem Thermowiderstandskopf

ausgesetzt, typischerweise entsprechend digitaler Informationen,

die an die Bilderzeugungsvorrichtung geliefert werden. Vor dem Druckbetrieb

ist keine zusätzliche

Erwärmung,

Naßverarbeitung

oder mechanische oder Lösungsmittelreinigung

notwendig. Der Laser, der dazu verwendet wird, das erfindungsgemäße bilderzeugende

Element einer Energie auszusetzen, ist vorzugsweise ein Diodenlaser,

weil Diodenlasersysteme zuverlässig

und wartungsarm sind, andere Laser, wie Gas- oder Feststofflaser

können

aber auch verwendet werden. Die Kombination aus Stärke, Intensität und Belichtungsdauer

für die

Bilderzeugung mittels Laser wäre

für den

Fachmann leicht offenkundig. Beschreibungen von Lasern, die im nahen

IR-Bereich emittieren, und geeigneten Konfigurationen und Vorrichtungen

für die

Bilderzeugung sind in US-A-5,339,737 zu finden. Das bilderzeugende

Element wird typischerweise sensibilisiert, um die Ansprechempfindlichkeit

bei der Wellenlänge,

die der Laser emittiert, zu maximieren. Für eine Farbstoffsensibilisierung

wird der Farbstoff typischerweise so ausgewählt, daß sein λmax der

Wellenlänge,

bei der der Laser arbeitet, sehr nahekommt.

-

Der Bilderzeugungsapparat kann für sich allein

funktionieren, wobei er nur als Plattenhersteller (Platemaker) arbeitet,

oder er kann direkt in eine lithographische Druckmaschine eingegliedert

werden. In letzterem Fall kann das Drucken sofort nach der Bilderzeugung

beginnen, wodurch die Rüstzeit

für die

Druckmaschine beträchtlich

verkürzt

wird. Der Bilderzeugungsapparat kann als Flachbettrekorder oder

als Trommelrekorder, wobei das bilderzeugende Element an der inneren

oder äußeren zylindrischen

Oberfläche

der Trommel aufgezogen ist, ausgeführt sein.

-

Bei der Trommelausführung kann

die notwendige relative Bewegung zwischen der bilderzeugenden Vorrichtung

(wie einem Laserstrahl) und dem bilderzeugenden Element herbeigeführt werden,

indem die Trommel (und das darauf aufgezogene bilderzeugende Element)

um ihre Achse gedreht wird und die bilderzeugende Vorrichtung parallel

zur Rotationsachse bewegt wird, wodurch das bilderzeugende Element

umfangsweise abgetastet wird, so daß das Bild in axialer Richtung „wächst". In einer anderen

Ausführungsform

kann die Quelle der thermischen Energie parallel zur Trommelachse

und nach jedem Durchgang über

das bilderzeugende Element rechtwinklig ein Stück weiter bewegt werden, so

daß das

Bild umfangsweise „wächst". In beiden Fällen kann

mit einer vollständigen

Abtastung durch den Laserstrahl ein Bild, das dem Originaldokument

oder -bild entspricht, auf die Oberfläche des bilderzeugenden Elements

aufgebracht werden.

-

Bei der Flachbettausführung wird

ein Laserstrahl entlang einer der beiden Achsen des bilderzeugenden

Elements gezogen und nach jedem Durchgang entlang der anderen Achse

mit einem Index versehen. Natürlich

kann die notwendige relative Bewegung auch erzeugt werden, indem

das bilderzeugende Element anstatt des Laserstrahls bewegt wird.

-

In einer bevorzugten Ausführungsform

dieser Erfindung kann die Effizienz der Bilderzeugung verbessert

werden, indem ein fokussierter Laserstrahl mit einer Intensität von mindestens

0,1 mW/μm2 für

eine Zeit, die ausreichend ist, um für eine Gesamtbelichtung von

mindestens 100 mJ/cm2 zu sorgen, verwendet

wird. Es wurde gefunden, daß Belichtungen

mit höherer

Intensität

und kürzerer

Zeitdauer effizienter sind, da die Lasererwärmung adiabatischer verläuft. Das

heißt,

es können

höhere

Temperaturen erreicht werden, da der Wärmeverlust durch Leitung minimiert

wird.

-

Obgleich die Bilderzeugung mittels

Laser zur Ausführung

dieser Erfindung bevorzugt ist, kann die Bilderzeugung auch durch

beliebige andere Mittel, die thermische Energie in bildweiser Art bereitstellen,

erfolgen. Zum Beispiel kann die Bilderzeugung mit einem Thermowiderstandskopf

(Thermodruckkopf) ausgeführt

werden, was als „Thermodruck" bekannt und z. B.

in US-A-5,488,025

beschrieben ist. Thermodruckköpfe

sind im Handel erhältlich

(z. B. als Fujisu Thermal Head FTP-040 MCS001 und TDK Thermal Head

F415 HH7-1089).

-

Ohne daß irgendeine Naßverarbeitung

nach der Bilderzeugung notwendig ist, kann dann gedruckt werden,

indem eine lithographische Druckfarbe und ein Feuchtmittel auf die

Druckoberfläche

des bilderzeugenden Elements aufgetragen werden und die Farbe dann

auf ein geeignetes Empfängermaterial

(wie z. B. Stoff, Papier, Metall, Glas oder Kunststoff) übertragen

wird, um darauf einen gewünschten

Abdruck des Bildes bereitzustellen. Wenn gewünscht, kann eine dazwischenliegende „Drucktuch"walze verwendet werden,

um die Farbe von dem bilderzeugenden Element auf das Empfängermaterial

zu übertragen.

Die bilderzeugenden Elemente können,

wenn gewünscht,

zwischen den Abdrucken mit herkömmlichen

Reinigungsmitteln gereinigt werden.

-

Die folgenden Beispiele veranschaulichen

die Ausführung

der Erfindung und sollen sie in keiner Weise einschränken.

-

Syntheseverfahren

-

Herstellung von Polymer

1:

-

Poly[methylmethacrylat-co-2-trimethylammoniumethylmethacrylsäurechlorid-co-N-(3-aminopropyl)methacrylamidhydrochlorid]

(Molverhältnis

7 : 2 : 1)

-

Methylmethacrylat (24,6 ml, 0,23

mol), 2-Trimethylammoniummethylmethacrylsäurechlorid (17,0 g, 0,08 mol),

N-(3-Aminopropyl)methacrylamidhydrochlorid (10,0 g, 0,56 mol), Azobisisobutyronitril

(AIBN, 0,15 g, 9,10 × 10

mol), Wasser (20 ml) und Dimethylformamid (150 ml) wurden in einem

mit einem Gummiseptum versehenen Rundkolben zusammengebracht. Die

Lösung

wurde entgast, indem 15 min lang Stickstoff hindurchgeleitet wurde,

und über

Nacht in ein auf 60°C

erwärmtes

Wasserbad plaziert. Die viskose Produktlösung wurde mit Methanol (125

ml) verdünnt

und dreimal aus Methanol in Isopropylether ausgefällt. Das

Produkt wurde 24 h bei 60°C

unter Vakuum getrocknet und in einem Exsikkator gelagert.

-

Herstellung von Polymer

2:

-

Poly[methylmethacrylat-co-2-trimethylammoniumethylmethacrylsäureacetat-co-N-(3-aminopropyl)methacrylamid]

(Molverhältnis

7 : 2 : 1)

-

Polymer 1 (3,0 g) wurde in 100 ml

Methanol aufgelöst

und neutralisiert, indem es mit Methanol als Eluent über eine

Säule gegeben

wurde, die 300 cm3 eines mit tertiärem Amin

funktionalisierten vernetzten Polystyrolharzes (Scientific Polymer

Products Nr. 726, 300 cm2) enthielt. Dieses

Polymer wurde dann unter Verwendung einer Säule mit 300 cm3 des

Ionenaustauscherharzes DOWEX® 1 × 8–100 (welches durch Waschen mit

500 ml Eisessig vom Chlorid in das Acetat überführt wurde) und Methanol als

Eluent in das Acetat überführt.

-

Herstellung von Polymer

3:

-

Poly[methylmethacrylat-co-2-trimethylammoniumethylmethacrylsäurefluorid-co-N-(3-aminopropyl)methacrylamidhydrochlorid]

(Molverhältnis

7 : 2 : 1)

-

Polymer 1 (3,0 g) wurde in 100 ml

Methanol aufgelöst

und neutralisiert, indem es mit Methanol als Eluent über eine

Säule gegeben

wurde, die 300 cm3 eines mit tertiärem Amin

funktionalisierten vernetzten Polystyrolharzes (Scientific Polymer

Products Nr. 726, 300 cm2) enthielt. Das

Polymer wurde dann unter Verwendung einer Säule mit 300 cm3 des

Ionenaustauscherharzes DOWEX® 1 × 8–100 (welches durch Waschen

mit 500 g Kaliumfluorid vom Chlorid in das Fluorid überführt wurde)

und Methanol als Eluent in das Fluorid überführt.

-

Herstellung von Polymer

4:

-

Poly[vinylbenzyltrimethylammoniumchlorid-co-N-(3-aminopropyl)methacrylamidhydrochlorid]

(Molverhältnis 19

: 1)

-

Vinylbenzyltrimethylammoniumchlorid

(19 g, 0,0897 mol, 60 : 40 Gemisch aus p- und m-Isomeren), N-(3-Aminopropyl)methacrylamidhydrochlorid

(1 g, 0,00562 mol), 2,2'-Azobis(2-methylpropionamid)dihydrochlorid

(0,1 g) und entionisiertes Wasser (80 ml) wurden in einem mit einem

Gummiseptum versehenen Rundkolben zusammengebracht. Das Reaktionsgemisch

wurde entgast, indem 15 min lang Stickstoff hindurchgeleitet wurde,

und 4 h in ein 60°C

warmes, Wasserbad plaziert. Die erhaltene viskose Produktlösung wurde

in Aceton ausgefällt,

24 h bei 60°C

unter Vakuum getrocknet und in einem Exsikkator gelagert.

-

Herstellung von Polymer

5:

-

Poly[vinylbenzyltrimethyphosphoniumacetat-co-N-(3-aminopropyl)methacrylamidhydrochlorid]

(Molverhältnis 19

: 1)

-

A) Vinylbenzylbromid (60

: 40 Gemisch aus p- und m-Isomeren):

-

Vinylbenzylchlorid (50,60 g, 0,33

mol, 60 : 40 Gemisch aus p- und m-Isomeren), Natriumbromid (6,86 g,

6,67 × 10–2 mol),

N-Methylpyrrolidon (300 ml, über

eine kurze Säule

mit basischem Aluminiumoxid gegeben), Ethylbromid (260 g) und 3-t-Butyl-4-hydroxy-5-methylphenylsulfid

(1,00 g, 2,79 × 10–3 mol)

wurden in einem mit einem Rückflußkühler und

einem Stickstoffenlaß ausgerüsteten 1-Liter-Rundkolben

zusammengebracht und das Gemisch wurde 72 h unter Rückfloß erhitzt,

wobei durch Gaschromatographie gefunden wurde, daß die Reaktion

an diesem Punkt mit einem Umsatz von > 95% stattgefunden hatte. Das Reaktionsgemisch

wurde in 1 l Wasser gegossen und zweimal mit 300 ml Diethylether

extrahiert. Die vereinigten Etherschichten wurden zweimal mit 1

l Wasser extrahiert, über

MgSO4 getrocknet und die Lösungsmittel

wurden durch Rotationsverdampfung abgezogen, was ein gelbliches Öl ergab.

Das Rohprodukt wurde durch Vakuumdestillation gereinigt, wodurch

47,5 g Produkt erhalten wurden (Ausbeute 53,1%).

-

B) Vinylbenzyltrimethylphosponiumbromid:

-

Trimethylphosphin (50,0 ml einer

1,0 molaren Lösung

in Tetrahydrofuran, 5,00 × 10–2 mol)

wurde über einen

Tropftrichter über

2 min in eine gründlich

mit Stickstoff entgaste Dispersion von Vinylbenzylbromid (9,85 g,

5,00 × 10–2 mol)

in Diethylether (100 ml) gegeben. Fast sofort begann sich ein fester

Niederschlag zu bilden. Das Reaktionsgemisch wurde 4 h bei Raumtemperatur

gerührt,

dann würde

es über

Nacht in einen Gefrierschrank gegeben. Das feste Produkt wurde durch

Filtration abgetrennt, dreimal mit 100 ml Diethylether gewaschen

und 2 h unter Vakuum getrocknet. Es wurde ein reines Produkt (11,22

g) in Form eines weißen

Pulvers gewonnen (Ausbeute 82,20%).

-

C) Poly[vinylbenzyltrimethylphosphoniumbromid-co-N-(3-aminopropyl)methacrylamid]

(Molverhältnis

19 : 1):

-

Vinylbenzyltrimethylphosphoniumbromid

(5,00 g, 1,83 × 10–2 mol),

N-(3-Aminopropyl)methacrylamidhydrochlorid (0,17 g, 9,57 × 10–5 mol),

Azobisisobutyronitril (0,01 g, 6,09 × 10–5 mol),

Wasser (5,0 ml) und Dimethylformamid (25 ml) wurden in einem mit

einem Gummiseptum abgedichteten 100 ml-Rundkolben zusammengebracht,

entgast, indem 10 min lang Stickstoff hindurchgeleitet wurde, und über Nacht

in einem (55°C) warmen

Wasserbad plaziert. Die viskose Lösung wurde in Tetrahydrofuran

ausgefällt

und über

Nacht bei 60°C unter

Vakuum getrocknet. Die flüssigen

Bestandteile wurden abfiltriert, auf einem Rotationsverdampfer auf

ein Volumen von etwa 200 ml eingeengt, noch einmal in Tetrahydrofuran

ausgefällt

und über

Nacht bei 60°C

unter Vakuum getrocknet. Es wurden etwa 4,20 g gewonnen (Ausbeute

81,9%).

-

D) Poly[vinylbenzyltrimethylphosphoniumacetat-co-N-(3-aminopropyl)methacrylamidhydrochlorid]

(Molverhältnis

19 : 1):

-

DOWEX® 550,

ein Hydroxidanionen-Austauscherharz (etwa 300 cm3)

wurde mit 3 : 1 Methanol/Wasser als Eluent in eine Flashsäule gegossen.

Um es in das Acetat zu überführen, wurden

etwa 1 l Eisessig und danach etwa 3 l 3 : 1 Methanol/Wasser über, die

Säule gegeben.

3,0 g des Produktes von Schritt C in 200 ml 3 : 1 Methanol/Wasser

wurden über

die Säule

mit dem Acetatharz gegeben und die Lösungsmittel wurden auf einem

Rotationsverdampfer abgezogen. Das erhaltene viskose Öl wurde

unter Vakuum gründlich

getrocknet, wodurch 2,02 g eines durchsichtigen gelblichen Materials

erhalten wurden (Polymer 5, Ausbeute 67,9%). Die Ionenchromatographie

zeigte die vollständige Überführung in

das Acetat.

-

Herstellung von Polymer

6:

-

Poly[dimethyl-2-(methacryloxy)ethylsulfoniumchlorid-co-N-(3-aminopropyl)methacrylamidhydrochlorid]

(Molverhältnis

19 : 1)

-

A) Dimethyl-2-(methacryloyloxy)ethylsulfoniummethylsulfat:

-

2-(Methylthio)ethylmethacrylat (30,00

g, 0,19 mol), Dimethylsulfat (22,70 g, 0,18 mol) und Benzol (150 ml)

wurden in einem mit einem Rückflußkühler und

einem Stickstoffeinlaß ausgerüsteten 250

ml-Rundkolben zusammengebracht. Die Reaktionslösung wurde 1,5 h unter Rückfloß erhitzt

und 20 h bei Raumtemperatur gerührt,

wobei die 1H-NMR zeigte, daß die Reaktion

an diesem Punkt mit einem Umsatz von etwa 95% stattgefunden hatte.

Das Lösungsmittel

wurde durch Rotationsverdampfung entfernt, wodurch ein bräunliches Öl erhalten

wurde, was in Form einer 20gew.-%igen Lösung in Dimethylformamid gelagert

und ohne weitere Reinigung verwendet wurde.

-

B) Poly[dimethyl-2-(methacryloyloxy)ethylsulfoniummethylsulfat-co-N-(3-aminopropyl)methacrylamidhydrochlorid]

(Molverhältnis

19 : 1)

-

Dimethyl-2-(methacryloyloxy)ethylsulfoniummethylsulfat

(93,00 g der 20gew.-%igen Lösung

in Dimethylformamid, 6,40 × 10–2 mol),

N-(3-Aminopropyl)methacrylamidhydrochlorid (0,60 g, 3,36 × 10–3 mol)

und Azobisisobutyronitril (0,08 g, 4,87 × 10–4 mol)

wurden in einem mit einem Septum versehenen 250 ml-Rundkolben in

Methanol (100 ml) aufgelöst.

Die Lösung

wurde entgast, indem 10 min lang Stickstoff hindurchgeleitet wurde,

und in einem (55°C)

warmen Wasserbad 20 h erhitzt. Die Reaktionslösung wurde in Ethylacetat ausgefällt, in

Methanol wieder aufgelöst,

ein zweites Mal in Ethylacetat ausgefällt und über Nacht unter Vakuum getrocknet.

Es wurde ein weißes

Pulver (15,0 g) gewonnen (Ausbeute 78,12%).

-

C) Poly[dimethyl-2-(methacryloyloxy)ethylsulfoniumchlorid-co-N-(3-aminopropyl)methacrylamidhydrochlorid] (Molverhältnis 19

: 1)

-

Das Vorstufenpolymer (2,13 g) von

Schritt B wurde in 100 ml 4 : 1 Methanol/Wasser aufgelöst und mit 4

: 1 Methanol/Wasser als Eluent über

eine Flashsäule,

die 300 cm3 des Anionenaustaüscherharzes

DOWEX® 1 × 8–100 enthielt,

gegeben. Die gewonnenen Lösungsmittel

wurden auf etwa 30 ml eingeengt und in 300 ml Methylethylketon ausgefällt. Das

gewonnene feuchte weiße

Pulver wurde in 15 ml Wasser wieder aufgelöst und in einem Kühlschrank

als Lösüng von Polymer

6 gelagert (Feststoffgehalt 10,60%).

-

Herstellung von Polmer

7:

-

Poly[vinylbenzyldimethylsulfoniummethylsulfat]

-

A) Methyl(vinylberizyl)sulfid:

-

Natriummethanthiolat (24,67 g, 0,35

mol) wurde in einem mit einem Tropftrichter und einem Stickstoffeinlaß ausgerüsteten 1

Liter-Rundkolben mit Methanol (250 ml) zusammengebracht. Über den

Tropftrichter wurde Vinylbenzylchlorid (41,0 ml, 60 : 40 Gemisch

aus p- und o-Isomeren, 0,29 mol) in Tetrahydrofuran (100 ml) über 30 min

zugegeben. Das Reaktionsgemisch erwärmte sich leicht und ergab

eine milchige Suspension. Diese wurde 20 h bei Raumtemperatur gerührt, wobei

durch Dünnschichtchromatographie

(2 : 1 Hexan/CH2Cl2 als

Elutionsmittel) gezeigt wurde, daß an diesem Punkt nur noch

eine geringe Menge an Vinylbenzylchlorid vorhanden war. Es wurde

noch eine Portion Natriummethanthiolat (5,25 g, 7,49 × 10–2 mol)

zugegeben und nach 10 min zeigte die TLC, daß die Reaktion vollständig verlaufen

war. Es wurde Diethylether (400 ml) zugegeben und das erhaltene

Gemisch zweimal mit 600 ml Wasser und einmal mit 600 ml Salzlösung extrahiert. Die

erhaltenen organischen Extrakte wurden über Magnesiumsulfat getrocknet,

es wurde eine kleine Menge (etwa 1 mg) 3-t-Butyl-4-hydroxy-5-methylphenylsulfid

zugegeben und die Lösungsmittel

wurden durch Rotationsverdampfung abgezogen, wodurch ein gelbliches Öl erhalten

wurde. Die Reinigung durch Vakuumdestillation über eine lange Vigreux-Kolonne

ergab 43,35 g (Ausbeute 91%) des reinen Produktes als klare Flüssigkeit.

-

B) Dimethyl(vinylbenzyl)sulfoniummethylsulfat:

-

Methyl(vinylbenzyl)sulfid (13,59

g, 8,25 × 10–2 mol),

Benzol (45 ml) und Dimethylsulfat (8,9 ml, 9,4 × 10–2 mol)

wurden in einem mit einem Stickstoffeinlaß ausgestatteten 100 ml-Rundkolben zusammengebracht und

44 h bei Raumtemperatur gerührt,

wobei an diesem Punkt zwei Schichten vorlagen. Es wurde Wasser (20 ml)

zugegeben und die obere (Benzol-) Schicht wurde mittels einer Pipette

abgezogen. Die wäßrige Schicht wurde

dreimal mit 30 ml Diethylether extrahiert und durch die Lösung wurde

ein starker Stickstoffstrom geleitet, um die restlichen flüchtigen

Verbindungen zu entfernen. Das Produkt wurde ohne weitere Reinigung

in Form einer 35gew.-%igen Lösung

verwendet.

-

C) Poly[dimethyl(vinylbenzyl)sulfoniummethylsulfat]:

-

Die gesamte Dimethyl(vinylbenzyl)sulfoniummethylsulfatlösung des

vorherigen Schrittes (ungefähr 5,7 × 10–2 mol)

wurde in einem mit einem Septum versehenen 200 ml-Rundkolben mit

Wasser (44 ml) und Natriumpersulfat (0,16 g, 6,72 × 10–4 mol)

zusammengebracht. Die Reaktionslösung

wurde entgast, indem 10 min lang Stickstoff hindurchgeleitet wurde,

und in einem (50°C)

warmen Wasserbad 24 h erhitzt. Da die Lösung nicht viskos erschien,

gab man weiteres Natriumpersulfat (0,16 g, 6,72 × 10–4 mol)

zu und ließ die

Reaktion 18 h bei 50°C

laufen. Die Lösung

wurde in Aceton ausgefällt

und sofort in Wasser wieder aufgelöst, um 100 ml einer Lösung von

Polymer 7 (Feststoffgehalt 11,9%) zu erhalten.

-

Herstellung von Polymer

8:

-

Poly[vinylbenzyldimethylsulfoniumchlorid]

-

Die wäßrige Produktlösung von

Polymer 7 (16 ml, ∼4,0

g Feststoffe) wurde in einer Lösung

von Benzyltrimethylammoniumchlorid (56,0 g) in Isopropanol (600

ml) ausgefällt.

Die Lösungsmittel

wurden dekantiert, die Feststoffe wurden durch 10 minütiges Rühren in

600 ml Isopropanol gewaschen und schnell in Wasser aufgelöst, um 35

ml einer Lösung

von Polymer 8 (Feststoffgehalt 11,1%) zu erhalten. Die Analyse durch

Ionenchromatographie zeigte eine Umsetzung zum Chlorid von > 90%.

-

Beispiel 1:

-

Druckplatte, hergestellt

unter Verwendung von Polymer 2

-

Polymer 2 (0,202 g) wurde in 9,0

g 1 : 1 Methanol/Tetrahydrofuran aufgelöst und unter kräftigem Rühren mit

0,694 g einer Kohlenstoffdispersion (8,75 Gew.-% in 2-Butanon)*

gemischt. Kurz vor dem Auftragen wurden unter starkem Rühren 2,025

g einer 1,80gew.-%igen wäßrigen Lösung von

Bis(vinylsulfonyl)methan (BVSM) zugegeben und die schwarze Dispersion

wurde sofort zu einer Nassschicht mit 76 g/m2 auf

einen 150 μm

dicken aufgerauhten, anodisierten Aluminiumträger aufgetragen.

-

Nach dem Trocknen wurde die Druckplatte

in einer Plattenbelichtungseinheit mit einem bei einer Wellenlänge von

830 nm arbeitetenden Array von Laserdioden, die jeweils auf einen

Brennfleckdurchmesser von 17 μm

fokussiert wurden, belichtet. Jeder Kanal lieferte eine auf die Aufzeichnungsoberfläche auftreffende

maximale Leistung von 600 mW. Ein ähnlicher Apparat ist in US-A-5,446,477

(Beak et al.) beschrieben. Die Belichtungsmenge wurde durch die

Laserintensität

und die Rotationsgeschwindigkeit der rotierenden Trommel, auf welche

die Druckplatte aufgezogen war, gesteuert und betrug etwa 1000 mJ/cm2. Die Intensität des Strahls betrug etwa 3

mW/μm2. Der Laserstrahl wurde so moduliert, daß ein Rasterpunktbild

erzeugt wurde. Die bebilderte Platte wurde unter fließendes Wasser

gehalten und unter Verwendung eines wasserfeuchten Tuches mit Van

Son Diamond Black Druckfarbe eingerieben. Die bebilderten (belichteten)

Bereiche der Druckplatte nahmen leicht Farbe an, während die

nichtbebilderten (unbelichteten Hintergrund-) Bereiche keine Farbe

annahmen.

-

Die Druckplatte wurde in ein im Handel

erhältliches

AB Dick 9870 Kopiergerät

eingesetzt und zum Drucken verwendet, wofür 1,5 ml O/S Kodak mittelschwarze

Farbe, hergestellt von der Graphic Ink Co., Inc., und Varn Litho

Etch 142W Feuchtmittel mit PAR Alkoholaustauschstoff verwendet wurden.

Es wurden ungefähr 100

Drucke von annehmbarer Qualität

erhalten.

-

-

Beispiel 2:

-

Druckplatte, hergestellt

unter Verwendung von Polymer 3

-

Polymer 3 (0,202 g) wurde in 9,0

g 1 : 1 Methanol/Tetrahydrofuran aufgelöst und unter kräftigem Rühren mit

0,705 g einer Kohlenstoffdispersion (8,75 Gew.-% in 2-Butanon, wie

vorstehend beschrieben) gemischt. Kurz vor dem Auftragen wurden

unter starkem Rühren

2,025 g einer 1,80gew.-%igen wäßrigen Lösung von

BVSM zugegeben und die schwarze Dispersion wurde sofort zu einer

Nassschicht mit 76 g/m2 auf einen 150 μm dicken

aufgerauhten, anodisierten Aluminiumträger aufgetragen.

-

Nach dem Trocknen wurde die Druckplatte

mit etwa 1000 mJ/cm2 belichtet, wie in Beispiel

1 beschrieben. Der Laserstrahl wurde so moduliert, daß ein Rasterpunktbild

erzeugt wurde. Die bebilderte Platte wurden unter fließendes Wasser

gehalten und unter Verwendung eines wasserfeuchten Tuches mit Van

Son Diamond Black Druckfarbe eingerieben. Die bebilderten (belichteten)

Bereiche der Druckplatte nahmen leicht Farbe an, während die

nicht-bebilderten (unbelichteten Hintergrund-) Bereiche keine Farbe

annahmen.

-

Die Platte wurde in ein im Handel

erhältliches

AB Dick 9870 Kopiergerät

eingesetzt. Zum Drucken wurden 1,5 ml O/S Kodak mittelschwarze Druckfarb,

hergestellt von der Graphic Ink Co., Inc., und Varn Litho Etch 142W

Feuchtmittel mit PAR Alkoholaustauschstoff verwendet. Es wurden

ungefähr

100 Drucke von annehmbarer Qualität erhalten.

-

Beispiel 3:

-

Mit Kohlenstoff sensibilisierte

Druckplatte, hergestellt unter Verwendung von Polymer 4

-

Polymer 4 (0,452 g) wurde in einem

Gemisch (8,62 g) aus 3 : 1 Gewichtsteilen Wasser und Methanol aufgelöst. Dazu

wurde eine Dispersion von Ruß in

Wasser [0,301 g, Kohlenstoffteilchen mit quartären Aminen auf der Oberfläche (hergestellt,

wie von Johnson, 50. Jahrestagung von IS & T, Cambridge, MA, (18.–23. Mai 1997),

S. 310–312

beschrieben), Feststoffgehalt 15,2% in Wasser] gegeben. Nach dem

Mischen und kurz vor dem Auftragen wurde eine Lösung von BVSM (0,627 g, 1,8

Gew.-% in Wasser) zugegeben und das erhaltene Gemisch mit einer

herkömmlichen

Drahtrakel zu einer Naßdicke

von 0,0254 mm sowohl auf einen mit Gelatine grundierten Polyethylenterephthalat-Filmträger (Druckplatte

A) als auch auf einen aufgerauhten und anodisierten Aluminiumträger (Druckplatte

B) aufgetragen. Die Beschichtungen wurden. 4 min bei 70–80°C getrocknet. Die

erhaltenen Trockenschichtbedeckurtgen betrugen für Polymer 4 1,08 g/m2, für

Ruß 0,108

g/m2 und für BVSM 0,017 g/m2.

-

Die Druckplatten wurden in einer

versuchsmäßigen Plattenbelichtungseinheit, ähnlich der

von Beispiel 1, belichtet. Die Einheit verwendet einen bei einer

Wellenlänge

von 830 nm arbeitetenden Array von Laserdioden, die jeweils auf

einen Brennfleckdurchmesser von 23 μm fokussiert wurden. Jeder Kanal

liefert eine auf die Aufzeichnungsoberfläche auftreffende maximale Leistung

von 450 mW. Die Platten wurden auf eine Trommel aufgezogen, deren

Rotationsgeschwindigkeit variiert wurde, um eine Serie von Bildern

bereitzustellen, die mit verschiedenen Belichtungsmengen erstellt

sind, wie nachstehend in TABELLE 1 aufgeführt. Die Laserstrahlen wurden

so moduliert, daß Rasterpunktbilder

erzeugt wurden.

-

-

Die Druckplatten wurden in ein im

Handel erhältliches

AB Dick 9870 Kopiergerät

eingesetzt und es wurden Abdrucke (Drucke) hergestellt, wofür VanSon

Diamond Black lithographische Druckfarbe und Universal Pink Feuchtmittel,

das PAR Alkoholaustauschstoff (Varn Products Company) enthielt,

verwendet wurden. Die belichteten Bereiche der Druckplatten nahmen

leicht Farbe an und druckten etwa 1000 Abdrucke von annehmbarer

Qualität.

Die nicht-bebilderten Bereiche der Druckplatten wuschen sich beim

Drucken nicht aus, was bedeutete, daß bei der Plattenherstellung

eine wirksame Haftung und Vernetzung erzielt wurde.

-

Vergleichsbeispiel 1

-

Es wurden Druckplatten sowohl auf

Polyethylenterephthalat als auch auf Aluminium als Träger hergestellt,

wie in Beispiel 3 beschrieben, außer, daß das BVSM Vernetzungsmittel

aus der Beschichtungsformulierung weggelassen wurde. Nach dem Auftragen

und Trocknen wurden Proben dieser Kontrolldruckplatten zusammen

mit Proben der Druckplatten von Beispiel 3 in destilliertem Wasser

umher bewegt. Die bilderzeugenden Schichten der Kontrolldruckplatten

wuschen sich von den Trägern

ab, während

die bilderzeugenden Schichten der Druckplatten von Beispiel 3 intakt

blieben.

-

Die Kontrolldruckplatten wurden bebildert

und in eine Druckmaschine eingesetzt, wie in Beispiel 3 beschrieben.

Frühzeitig

im Druckbetrieb war zu sehen, daß das Feuchmittel die rußhaltigen

Beschichtungen aus den unbelichteten Bereichen beider Typen von

Kontrolldruckplatten auswusch.

-

Beispiel 4:

-

Mit Farbstoff sensibilisierte

Druckplatte, hergestellt unter Verwendung von Polymer 4

-

Polymer 4 (0,245 g) und IR-Farbstoff

7 (0,025 g) wurden in einem Gemisch (4,37 g) aus 3 : 1 Gewichtsteilen

Methanol und Wasser aufgelöst.

Nach dem Mischen und kurz vor dem Auftragen wurde eine Lösung von BVSM

(0,353 g, 1,8 Gew.-% in Wasser) zugegeben und die erhaltene Lösung mit

einer herkömmlichen

Drahtrakel zu einer Naßdicke

von 0,0254 mm auf einen mit Gelatine grundierten Polyethylenterephthalat-Filmträger aufgetragen.

Die Beschichtungen wurden 4 min bei 70–80°C getrocknet. Die erhaltenen

Trockenschichtbedeckungen betrugen für Polymer 4 1,08 g/m2, für

IR-Farbstoff 7 0,108 g/m2 und für BVSM 0,027

g/m2.

-

Die erhaltenen Druckplatten wurden,

wie in Beispiel 3 beschrieben, belichtet. Die Platten wurden auf eine

Trommel aufgezogen, deren Rotationsgeschwindigkeit variiert wurde,

um eine Serie von Bildern bereitzustellen, die mit verschiedenen

Belichtungsmengen erstellt sind, wie nachstehend in TABELLE II aufgeführt.

-

-

Die Druckplatten wurden in ein im

Handel erhältliches

AB Dick 9870 Kopiergerät

eingesetzt und es wurden Abdrucke (Drucke) hergestellt, wofür Van Son

Diamond Black lithographische Druckfarbe und Universal Pink Feuchtmittel,

das PAR Alkoholaustauschstoff (Varn Products Company) enthielt,

verwendet wurden. Die belichteten Bereiche der Druckplatten nahmen

leicht Farbe an und druckten etwa 1000 Abdrucke von annehmbarer

Qualität

die gesamte Belichtungsserie hindurch. Die nicht-bebilderten Bereiche

der Platten wuschen sich beim Drucken nicht aus, was bedeutete,

daß bei

der Plattenformulierung eine wirksame Haftung und Vernetzung erzielt

wurde.

-

Beispiel 5:

-

Druckplatte, hergestellt

unter Verwendung von Polymer 5

-

Durch Auflösen von 0,678 g Polymer 5 in

12,9 g eines Gemisches aus 3 : 1 Gewichtsteilen Wasser und Methanol

wurde eine Beschichtungsformulierung hergestellt. Die Kohlenstoffdispersion

von Beispiel 3 (0,452 g, 15 Gew.-% Kohlenstoff) wurde zugegeben.

Nach dem Mischen und kurz vor dem Auftragen wurde eine Lösung von

Bisvinylsulfonylmethan (BVSM, 0,941 g, 1,8 Gew.-% in Wasser) zugegeben

und die Formulierung auf einer K Control Auftragmaschine (Modell

K202, RK Print-Coat Instruments Ltd.) mit einer Drahtrakel zu einer

Naßdicke

von 25 μm

auf einen mit Gelatine grundierten Polyethylenterephthalatträger aufgetragen. Die

Beschichtungen wurden in einem Ofen 4 min bei 70–80°C getrocknet. Die Werte für die Bedeckung

sind nachstehend in TABELLE III zusammengefaßt.

-

Zwei Druckplatten wurden in einer

versuchsmäßigen Plattenbelichtungseinheit,

die ein mit einer Wellenlänge

von 830 nm arbeitendes Array von Laserdioden verwendete, die jeweils

auf einen Brennfleckdurchmesser von 23 μm fokussiert wurden, belichtet.

Jeder Kanal lieferte eine auf die Aufzeichnungsoberfläche auftreffende

maximale Leistung von 450 mW. Ein ähnlicher Apparat ist in US-A-5,446,477

(Beak et al.) beschrieben. Die Platten wurden auf eine Trommel aufgezogen,

deren Rotationsgeschwindigkeit variiert wurde, um eine Serie von

Bildern bereitzustellen, die bei verschiedenen Belichtungen, wie

sie nachstehend in TABELLE III aufgeführt sind, erstellt sind. Die

Laserstrahlen wurden so moduliert, daß Rasterpunktbilder erzeugt

wurden.

-

-

Die Druckplatten wurden in ein im

Handel erhältliches

AB Dick 9870 Kopiergerät

eingesetzt und es wurden Drucke hergestellt, wofür Van Son Diamond Black Druckfarbe

und Universal Pink Feuchtmittel, das PAR Alkoholaustauschstoff (Varn

Products Company, Inc.) enthielt, verwendet wurden. Die Platten

lieferten bei allen Bilderzeugungsbedingungen annehmbare Negativbilder

in einer Auflage von mindestens 500. Die nicht-bebilderten Bereiche

der Druckplatten wuschen sich beim Drucken nicht aus, was bedeutete,

daß mit

der Plattenformulierung eine wirksame Haftung und Vernetzung erzielt

wurde.

-

Beispiel 6:

-

Druckplatte, herbestellt

unter Verwendung von Polymer 6

-

Es wurde eine Beschichtungsformulierung

hergestellt, indem eine 10,6%ige wäßrige Lösung von Polymer 6 mit Wasser

und Methanol so verdünnt

wurde, daß eine

Masse bereitgestellt wurde, die 0,678 g Polymer in 12,9 g eines

Gemisches aus 3 : 1 Gewichtsteilen Wasser und Methanol enthielt.

Die Kohlenstoffdispersion von Beispiel 3 (0,452 g, 15 Gew.-% Kohlenstoff)

wurde zugegeben. Nach dem Mischen und kurz vor dem Auftragen wurde

eine Lösung

von BVSM (0,941 g, 1,8 Gew.% in Wasser) zugegeben und die Formulierung

auf einer K Control Auftragmaschine (Modell K202, RK Print-Coat

Instruments Ltd.) mit einer Drahtrakel zu einer Naßdicke von

25 μm auf

mit Gelatine grundierten Polyester aufgetragen, wie in Beispiel

5. Die Beschichtungen wurden in einem Ofen 4 min bei 70–80°C getrocknet.

Die Werte für

die Bedeckung sind nachstehend in TABELLE N zusammengefaßt.

-

Wie in Beispiel 5 wurden die Platten

auf einer versuchsmäßigen Plattenbelichtungseinheit

mit einem bei einer Wellenlänge

von 830 nm arbeitenden Diodenlaser bebildert. Die Platten wurden

auf eine Trommel aufgezogen, deren Rotationsgeschwindigkeit modifiziert

wurde, um eine Serie von Bildern bereitzustellen, die bei verschiedenen

Belichtungen erstellt sind (siehe TABELLE N).

-

-

Die Platten wurden in ein im Handel

erhältliches

AB Dick 9870 Kopiergerät

eingesetzt und es wurden Drucke hergestellt, wofür Van Son Diamond Black Druckfarbe

und Universal Pink Feuchtmittel, das PAR Alkoholaustauschstoff (Varn

Products Company Inc.) enthielt, verwendet wurden. Die Platten lieferten

bei allen Belichtungsmengen annehmbare Negativbilder in einer Auflage

von mindestens 500. Die nicht-bebilderten Bereiche der Druckplatten

wuschen sich beim Drucken nicht aus, was bedeutete, daß mit der

Plattenformulierung eine wirksame Haftung und Vernetzung erzielt

wurde.

-

Beispiel 7:

-

Druckplatte, hergestellt

unter Verwendung von Polymer 7

-

Es wurde eine Beschichtungsformulierung

hergestellt, indem eine 11,9%ige wäßrige Lösung von Polymer 7 mit Wasser

und Methanol so verdünnt

wurde, daß eine

Masse bereitgestellt wurde, die 0,678 g Polymer in 12,9 g eines

Gemisches aus 3 : 1 Gewichtsteilen Wasser und Methanol enthielt.

Die Kohlenstoffdispersion von Beispiel 3 (0,452 g, 15 Gew.-% Kohlenstoff)

wurde zugegeben. Nach dem Mischen wurde die Formulierung auf einer

K Control Auftragmaschine (Modell K202, RK Print-Coat Instruments

Ltd.) mit einer Drahtrakel zu einer Naßdicke von 25 μm auf den

Träger

von Beispiel 5 aufgetragen. Die Beschichtungen wurden in einem Ofen 4

min bei 70–80°C getrocknet.

Die Werte für

die Bedeckung sind nachstehend in TABELLE V zusammengefaßt.

-

Wie in Beispiel 5 wurden die Platten

auf einer versuchsmäßigen Plattenbelichtungseinheit

mit einem bei einer Wellenlänge

von 830 nm arbeitenden Diodenlaser bebildert. Die Platten wurden

auf eine Trommel aufgezogen, deren Rotationsgeschwindigkeit modifiziert

wurde, um eine Serie von Bildern bereitzustellen, die bei verschiedenen

Belichtungen erstellt sind (siehe TABELLE V).

-

-

Die Platten wurden in ein im Handel

erhältliches

AB Dick 9870 Kopiergerät

eingesetzt und es wurden Drucke hergestellt, wofür Van Son Diamond Black Druckfarbe

und Universal Pink Feuchtmittel, das PAR Alkoholaustauschstoff (Varn

Products Company Inc.) enthielt, verwendet wurden. Die Platten lieferten

bei Platte 5 bei der höchsten

Belichtungsmenge und bei Platte 6 bei den drei höchsten Belichtungsmengen annehmbare Negativbilder

in einer Auflage von mindestens 500.

-

Beispiel 8:

-

Druckplatte, hergestellt

unter Verwendung von Polymer 8

-

Es wurde eine Beschichtungsformulierung

hergestellt, indem eine 11,1%ige wäßrige Lösung von Polymer 8 mit Wasser

und Methanol so verdünnt

wurde, daß eine

Masse bereitgestellt wurde, die 0,678 g Polymer in 12,9 g eines

Gemisches aus 3 : 1 Gewichtsteilen Wasser und Methanol enthielt.

Die Kohlenstoffdispersion von Beispiel 3 (0,452 g, 15 Gew.-% Kohlenstoff)

wurde zugegeben. Nach dem Mischen wurde die Formulierung auf einer

K Control Auftragmaschine (Modell K202, RK Print-Coat Instruments

Ltd.) mit einer Drahtrakel zu einer Naßdicke von 25 μm auf den

Träger

von Beispiel 5 aufgetragen. Die Beschichtungen wurden in einem Ofen

4 min bei 70–80°C getrocknet.

Die Werte für

die Bedeckung sind nachstehend in TABELLE VI zusammengefaßt.

-

Wie in Beispiel 5 wurden die Platten

auf einer versuchsmäßigen Plattenbelichtungseinheit

mit einem bei einer Wellenlänge

von 830 nm arbeitenden Diodenlaser bebildert. Die Platten wurden

auf eine Trommel aufgezogen, deren Rotationsgeschwindigkeit modifiziert

wurde, um eine Serie von Bildern bereitzustellen, die bei verschiedenen

Belichtungen erstellt sind (siehe TABELLE VI).

-

-

Die Platten wurden in ein im Handel

erhältliches

AB Dick 9870 Kopiergerät

eingesetzt und es wurden Drucke hergestellt, wofür Van Son Diamond Black Druckfarbe

und Universal Pink Feuchtmittel, das PAR Alkoholaustauschstoff (Varn

Products Company Inc.) enthielt, verwendet wurden. Die Platten lieferten

bei allen Belichtungsmengen eine Auflage von mindestens 500 annehmbaren

Negativbildern.

-

Beispiel 9:

-

Druckplatte, bebildert

unter Verwendung eines Thermowiderstandskopfes

-

Polymer 4 (1,52 g) wurde in einem

Gemisch (26,4 g) aus 3 : 1 Gewichtsteilen Methanol und Wasser aufgelöst. Nach

dem Mischen und kurz vor dem Auftragen wurde eine Lösung von

BVSM (2,11 g, 1,8 Gew.% in Wasser) zugegeben und das erhaltene Gemisch

als bilderzeugende Schicht mit einer herkömmlichen Drahtrakel zu einer

Naßdicke

von 25 μm

auf einen aufgerauhten und anodisierten Aluminiumträger aufgetragen. Die

Beschichtung wurden 4 min bei 70–80°C getrocknet. Die erhaltenen

Trockenschichtbedeckungen betrugen für Polymer 4 1,08 g/m2 und für

BVSM 0,027 g/m2. Die Hälfte der beschichteten Platte

wurde unter Verwendung einer Insta Heat Seal Machine (Insta Machine

Corp.) 1 min lang auf 200°C

erwärmt,

während

die andere Hälfte

unerwärmt

blieb.

-

Die Druckplatte wurde in ein im Handel

erhältliches

AB Dick 9870 Kopiergerät

eingesetzt und es wurden Abdrucke hergestellt, wofür Van Son

Diamond Black lithographische Druckfarbe und Universal Pink Feuchtmittel,

das PAR Alkoholaustauschstoff (Varn Products Company) enthielt,

verwendet wurden. Der erwärmte

Hälfte

der beschichteten Druckplatte nahm leicht Farbe an, während die

nicht erwärmte

Hälfte

keine Farbe annahm. Von dem erwärmten

Bereich der Platte wurde ein Bild erzeugt. Es wurden mindestens

1000 Abdrucke erhalten, bei denen von dem erwärmten Bereich der Platte eine

hohe Farbdichte gedruckt wurde und von dem nicht erwärmten Bereich

der Platte eine geringe oder keine Farbdichte gedruckt wurde. Die

aufgetragene Schicht wusch oder nutzte sich bei dem erwärmten oder

dem nicht erwärmten

Bereich der Platte beim Drucken nicht ab, was bedeutete, daß mit der

Plattenformulierung eine wirksame Haftung und Vernetzung erzielt

wurde.