-

Technisches Gebiet

-

Die

vorliegende Erfindung betrifft ein Verfahren zur Herstellung eines

geformten Produktes in der Form folienartiger Formteile, das EVOH-Pellets

verwendet, die sich von einem Ethylenvinylacetatcopolymer-Hydrolysat

(mit anderen Worten: Ethylenvinylalkoholcopolymer; hierin nachfolgend

als EVOH in Kurzform bezeichnet) ableiten.

-

Stand der

Technik

-

EVOH

sind in solchen Eigenschaften, wie Gassperreigenschaft, Transparenz,

aromaerhaltende Eigenschaft, Lösungsmittel-

und Ölbeständigkeit,

herausragend und werden daher in der Form von Formteilen wie Folien,

Schichten oder Flaschen oder andere Behältern in verschiedenen Verpackungsanwendungen

als Verpackungsmaterialien für

Nahrungsmittel, Arzneimittel, Industriechemikalien, Agrarchemikalien

usw. verwendet.

-

Ein

Verfahren zur Herstellung von EVOH-Folien umfasst im Allgemeinen

das Formen von EVOH-Pellets in Folien bei Verwendung eines Schmelzextruders

oder Ähnlichem,

gefolgt, soweit erforderlich, von uniaxialem oder biaxialem Ziehen

oder Strecken. In Falle des Formens ist es eine übliche Praxis ein wasserfreies oder

nahezu wasserfreies EVOH bei einer Temperatur von etwa 200°C zu schmelzen.

Im Falle des Schmelzformens kann es jedoch zum Gelatinieren und/oder

zur Bildung augenschleimartiger Substanz während der Schmelzformung kommen,

was die Langzeitformung schwierig macht, oder Abgusslinien und/oder

Fischaugen können

in den hergestellten EVOH-Folien auftreten, oder die EVOH-Folien

können

in vielen Fällen

hinsichtlich der Transparenz verschlechtert sein.

-

In

der japanischen Veröffentlichung

mit dem Aktenzeichen 29578/1972 (der Anmelder ist derselbe wie in

der vorliegenden Anmeldung) ist ein Schmelzformungsprozess zur gleichförmigen Durchführung des Schmelzformens

von EVOH offenbart, welches das Ermöglichen einer gleichförmigen Wasserabsorption

eines EVOH in einer Menge von 20 bis 60 Gewichtsteilen pro 100 Gewichtsteilen

des EVOH bei einer Temperatur nicht unter 40°C vor dem Schmelzformen des

EVOHs und dann das Zuführen

des EVOH in einen Extruder für die

Schmelzformung umfasst. Hinsichtlich der Vorgehensweise betreffend

die Wasserabsorption ist angegeben, dass das Verfahren, welches

das Einbringen eines EVOH in der Form eines Pulvers, Granulats,

Pellets oder Ähnlichem

in Wasser, gefolgt von Rühren

umfasst, das Verfahren, welches die Zugabe einer vorgegebenen Menge

Wasser unter Rühren

oder das Verfahren, welches das in Kontakt Bringen eines EVOHs mit

Dampf umfasst, angewandt werden können. In den Beispielen wird

ein EVOH-Pulver in Wasser eingebracht, um diesem die Absorption

von Wasser zu ermöglichen.

-

Die

Technologie der japanischen Veröffentlichung

mit dem Aktenzeichen 29578/1972 weist immer noch Raum für Verbesserung

hinsichtlich der kontinuierlichen Langzeitverwendbarkeit und Beständigkeit

und Qualität

der hergestellten EVOH-Formteile aufweist. Insbesondere, wenn Folien

erhalten werden und gestreckt werden, besteht Bedarf nach weiterer

Verbesserung der Gleichmäßigkeit

des Ziehens und des Aussehens und der Qualität der gestreckten Folien.

-

Die

US 4,847,361 offenbart ein

Verfahren zur Herstellung von Pellets aus einem hydrolisierten Ethylenvinylacetat-Copolymer

mit einem Ethylengehalt von 20 bis 60 mol-% und einem Hydrolysegrad

im Vinylacetatbestandteil von nicht weniger als 90 mol-%, welches

das Extrudieren einer Wasser-Methanol-Lösung aus dem genannten EVOH-Copolymer

in eine Koagulationsflüssigkeit

in der Form eines Stranges und das Schneiden des genannten Stranges

umfasst. Die Koagulationsflüssigkeit

kann Wasser sein. Die erhaltenen Pellets werden mit Wasser gewaschen

und getrocknet.

-

Die

US 4,753,760 betrifft ein

Verfahren zur Herstellung von Pellets aus einem hydrolisierten EVOH-Polymer,

welches Extrudieren einer Wasser-Methanol-Lösung,

die ein hydrolisiertes Ethylenvinylacetatcopolymer und ein Schmiermittel

beinhaltet, in eine Koagulationsflüssigkeit aus Wasser-Methanol

in der Form eines Stranges und das Schneiden des genannten Stranges

in Pellets umfasst. Die Pellets werden in wasserhaltiger Essigsäure und

dann mit Wasser gewaschen und getrocknet.

-

Keine

dieser Zitierungen offenbart ein Verfahren zur Herstellung von Folien,

in denen wässrige

Pellets mit einem Wassergehalt von 5 bis 60 Gewichts-% verwendet

werden, die 0,00001 bis 0,1 Gewichts-% eines Alkohols enthalten

und die ein spezifiziertes Speicherelastizitätsmodul aufweisen. Ferner offenbart

keines der genannten Dokumente ein Schmelzformungsverfahren für die genannten

Pellets, das bei einer Temperatur von 60 bis 140°C durchgeführt wird.

-

Aufgaben der

Erfindung

-

Als

ein Ergebnis ihrer intensiven Nachforschungen hinsichtlich der Durchführung des

Schmelzformung von EVOH in wässrigem

Zustand bei Verwendung von wässrigen

EVOH-Pellets, haben die vorliegenden Erfinder festgestellt, dass

wässrige

Pellets mit spezifischem Wassergehalt, einem Alkohohlgehalt und

einem spezifischen Elastizitätsmodul

und bevorzugt mit einer spezifischen Verbindung sich für die Anwendung

im Hinblick auf die kontinuierliche Formung, Qualität der Formteile

und die Streckbarkeit der Formteile eignen.

-

Folglich

ist es eine primäre

Aufgabe, wässrige

EVOH Pellets bereitzustellen, die in der Formbarkeit verbessert

sind und die fähig

sind, Formteile mit gutem Aussehen, Qualität und guter Streckbarkeit bereitzustellen

und ein Verfahren zur Herstellung eines geformten Produktes in der

Form folienartiger Formteile bereitzustellen, das solche wässrigen

EVOH-Pellets verwendet.

-

Zusammenfassung der Erfindung

-

Die

Erfindung ist auf ein Verfahren, wie in Anspruch 1 angegeben, gerichtet.

Spezifische bevorzugte Ausführungsformen

sind in den Ansprüchen

2 bis 5 angegeben.

-

Kurzbeschreibung der Figuren

-

In

den Figuren ist Folgendes dargestellt:

-

1 ist

ein Messdiagramm des Speicherelastizitätsmoduls für wässrige EVOH-Pellets, die in

Beispiel 3 hergestellt wurden, wie es mittels eines DMA (dynamisch-mechanischen

Analysators) erhalten wurde.

-

2 ist

eine mikrofotografische Aufnahme, die den Oberflächenzustand der gestreckten

Folie des Beispiels 27 zeigt, wie es mittels eines Differential-Interferenz-Mikroskops

aufgenommen wurde.

-

Detaillierte

Beschreibung der Erfindung

-

⟨EVOH (A)⟩

-

Das

EVOH (A), das geeignet bei der Herstellung von wässrigen EVOH-Pellets gemäß der vorliegenden

Erfindung zu verwenden ist, weist einen Ethylengehalt von 5 bis

60 mol-%, bevorzugt 10 bis 60 mol-%, bevorzugter 20 bis 55 mol-%

und einen Verseifungsgrad des Vinylacetatbestandteils von nicht

weniger als 90 mol-%, bevorzugt von nicht weniger als 95 mol-%,

zumeist bevorzugt von nicht weniger als 98 mol-% auf. Falls der

Ethylengehalt weniger als 5 mol-% beträgt, ist die Wasserbeständigkeit

unzureichend. Bei einem Ethylengehalt, der 60 mol-% übersteigt,

werden schlechte Gassperreigenschaften im Ergebnis erhalten. Wenn

der Verseifungsgrad unter 90 mol-%, sind die Wasserbeständigkeit

und die Gassperreigenschaft unzufriedenstellend. EVOH-Arten mit

solch einem Ethylengehalt und solch einem Verseifungsgrad können entweder

einzeln oder zwei oder mehr von Ihnen können in Kombination verwendet

werden.

-

Das

EVOH (A) kann ferner eine geringfügige Menge eines Comonomers

oder von Comonomeren enthalten, die aus α-Olefinen, wie Propylen, Isobuten, α-Octen, α-Dodecen

und α-Octadecen,

ungesättigten

Carbonsäuren

oder Salzen, Teileniellen Alkylestern, vollständigen Alkylestern, Nitrile,

Amide oder Anhydride davon, ungesättigte Sulfonsäuren oder

Salze davon, Vinylsilanverbindungen, Vinylchlorid, Styren und Vinylether, zum

Beispiel ausgewählt

sind. Es kann beispielsweise durch Derivatisierung in ein Urethan,

Acetalisieren oder Cyanethylierung "nachmodifiziert" werden.

-

⟨Wassergehalt

der wässrigen

EVOH-Pellets⟩

-

Der

Wassergehalt der wässrigen

EVOH-Pellets ist auf 5 bis 60 Gewichts-%, bevorzugt 10 bis 50 Gewichts-%,

bevorzugter 20 bis 40 Gewichts-% festgelegt. Wenn der Wassergehalt

zu gering ausfällt,

wird der Schmelzpunkt zu hoch, was die Durchführung der Niedrigtemperatur-Schmelzextrusion

schwierig macht. Wenn der Wassergehalt übermäßig hoch ist, kann Wasserrückfluss

während

des Extrusionsformen auftreten, was die Realisation von glattem

Formen schwierig macht.

-

⟨Alkohol (B),

der 1 bis 5 Kohlenstoffatome enthält⟩

-

Die

wässrigen

EVOH-Pellets enthalten ein kleinen Anteil an Alkohol (B), der 1 bis

5 Kohlenstoffatome enthält.

Der Alkohol (B), der 1 bis 5 Kohlenstoffatome enthält, umfasst

Methanol, Ethanol, Propanol, Butanol, Pentanol usw. Von diesen ist

Methanol aus Sicht der industriellen Anwendung am meisten bevorzugt.

-

Der

Gehalt des genannten Alkohol (B) beträgt 0,00001 bis 0,1 Gewichts-%,

bevorzugt 0,0001 bis 0,05 Gewichts-%, insbesondere 0,001 bis 0,05

Gewichts-%, bezogen

auf die wässrigen

EVOH-Pellets. Die Gegenwart des Alkohols (B) in solch kleinen Anteilen,

hat eine das Speicherelastizitätsmodul

regulierende Wirkung auf die wässrigen

Pellets und, wenn der Gehalt des Alkohols (B) im obigen Bereich

liegt, ist es leicht, wässrige Pellets

mit einem Speicherelastizitätsmodul

im obigen Bereich zu erhalten. Die Gegenwart eines kleinen Anteils

des Alkohols (B) ist ebenso hinsichtlich der Formbarkeit von Vorteil,

da er zur Vermeidung beiträgt,

dass die geformten Folien ihre Oberflächenglätte aufgrund der Bildung von

Schlieren auf ihrer Oberfläche

verlieren oder dass ihre Oberflächen

uneben werden. Ein übermäßiger Gehalt

des Alkohol (B) sollte jedoch vermieden werden, da es zur Blasenbildung

in den geformten Folien führt.

-

⟨Speicherelastizitätsmodul

der wässrigen

EVOH-Pellets⟩

-

Es

ist erforderlich, dass die wässrigen

EVOH-Pellets ein Speicherelastizitätsmodul bei 20°C von 2 × 106 bis 5 × 107 Pa, bevorzugt 3 × 106 bis

2 × 107 Pa aufweisen. Ein Speicherelastizitätsmodul

unter 2 × 106 Pa führt

zu mangelnder Formstabilität,

wohingegen, wenn es 5 × 107 Pa übersteigt,

kommt es zu einem hohen Drehmoment im Schritt der Extrusionsverarbeitung,

was es unmöglich

macht, die Aufgaben der vorliegenden Erfindung zu erfüllen.

-

Das "Speicherelastizitätsmodul" ist ein Wert, der

nach Übertragung

von Schwingungen von 10 Hz auf die Pellets gemessen wird und der

unter Verwendung eines DMA (dynamischen mechanischen Analysators) gemessen

wird. In der vorliegenden Beschreibung bezieht sich das Speicherelastizitätsmodul

auf einen bei 20°C

gemessenen Wert, wie er bei kontinuierlicher Speicherelastizitätsmodulmessung

mit einem DMA gemessen wird, während

die Temperatur der wässrigen

EVOH-Pellets von 10 auf 50°C

mit einer Rate von 3°C/min erhöht wird.

-

⟨Härte der

wässrigen

EVOH-Pellets⟩

-

Während sie

das oben erwähnte

Speicherelastizitätsmodul

aufweisen, haben die wässrigen EVOH-Pellets

eine Härte

(gemessen gemäß JIS A

K 6301, Typ A Feder-Typ Härtetest)

bei 20°C

von 50 bis 90, bevorzugt 55 bis 85, bevorzugter 60 bis 80. Diese

Härte ist

ein charakteristischer Wert, der von ähnlicher Natur wie das zuvor

erwähnte

Speicherelastizitätsmodul

ist, und, wenn die Härte

zu gering ist, tendieren die Pellets dazu, unvorteilhaft zu werden.

Wenn im Gegensatz die Härte

zu hoch ist, besteht die Tendenz, dass die Extrusionsformung bei

niedrigen Temperaturen schwierig wird. Die Härte der Pellets wird an der

Schnittfläche

der Pellets gemessen, die beim Schneiden des strangförmigen EVOH

in Pellets erhalten wird.

-

⟨Verbindung (C)⟩

-

Es

ist bevorzugt, dass die zuvor erwähnten wässrigen EVOH-Pellets einen

kleinen Anteil von wenigstens einer Verbindung (C) aufweisen, die

aus der Gruppe, die aus einer Borverbindung (c1), Essigsäure (c2), einem

Alkalimetaltacetat (c3), einem Erdalkalimetallacetat (c4) und einer

Phosphorsäureverbindung

(c5) besteht, ausgewählt

ist. Der Gehalt der Verbindung (C) beträgt nicht mehr als 1 Gewichtsteil

pro 100 Gewichtsteile des EVOH (A), sollte aber einer wirksamen

Menge entsprechen.

-

Insbesondere,

da die genannte wirksame Menge gemäß den Arten der verwendeten

Verbindung (C) variiert, liegt der Gehalt der Verbindung (C) bevorzugt

im folgenden Bereich. Folglich liegt der Gehalt der Verbindung (C)

pro 100 Gewichtsteilen EVOH (A) bevorzugt bei:

0,001 bis 1

Gewichtsteilen auf Borbasis, wenn die Verbindung (C) eine Borverbindung

(c1) ist,

0,001 bis 1 Gewichtsteilen, wenn die genannte Verbindung

(C) Essigsäure

(c2) ist,

0,0001 bis 0,1 Gewichtsteilen auf Alkalimetallbasis,

wenn die genannte Verbindung (C) ein Alkalimetallacetat (c3) ist,

oder

0,0001 bis 0,1 Gewichtsteilen auf Erdalkalimetallbasis,

wenn die genannte Verbindung (C) ein Erdalkalimetallacetat (c4)

ist oder

0,0005 bis 0,1 Gewichtsteilen auf Phosphatrestbasis,

wenn die genannte Verbindung (C) eine Phosphorsäureverbindung (c5) ist, enthalten.

Wenn zwei oder mehr Verbindungen (C), die zu verschiedenen Kategorien

gehören,

verwendet werden, erfüllt

die Verbindung (C) einer Kategorie das obige Mengenerfordernis für die genannte

Kategorie und die Mengen der anderen Verbindungen (C) übersteigen

nicht die oberen Grenzen, die vorstehend den betreffenden Kategorien

auferlegt wurden.

-

Die

betreffenden Kategorien der Verbindung (C) und deren Gehalt werden

weiter im Folgenden beschrieben.

-

Borverbindung (c1)

-

Die

Borverbindung (c1) beinhaltet Borsäure, Borax und deren Derivative;

halogenierte Borverbindungen wie Trichlorboran und Koordinationsverbindungen

davon mit Ethern oder Aminen; Trialkylborverbindungen oder Triarylborverbindungen

wie Trimethylbor und Triphenylbor und Koordinationsverbindungen

davon; Borsäuresalze

wie Natriumtetraborat und Ähnliche.

Davon sind Borsäure

und Borax bevorzugt.

-

Der

Anteil der Borverbindung (c1) auf Borbasis beträgt 0,001 bis 1 Gewichtsteile,

bevorzugt 0,001 bis 0,8 Gewichtsteile, bevorzugter 0,001 bis 0,5

Gewichtsteile, pro 100 Gewichtsteile der zuvor erwähnten EVOH (A).

Ist der Gehalt zu gering, kann es dazu kommen, dass sich die beabsichtigte

Wirkung der Borverbindung hinsichtlich der mechanischen Eigenschaft

oder der Wärmebeständigkeit

nicht einstellt. Ist der Gehalt übermäßig, besteht

die Tendenz, dass Probleme wie Oberflächenaufrauung und ungleichmäßige Abschnitte

der Formteile auftreten, die zu einer schlechten Formbarkeit führen.

-

Essigsäure (c2)

-

Der

Gehalt der Essigsäure

(c2) beträgt

0,001 bis 1 Gewichtsteile, bevorzugt 0,003 bis 0,5 Gewichtsteile,

bevorzugter 0,005 bis 0,2 Gewichtsteile, pro 100 Teile des zuvor

erwähnten

EVOH (A). Ist der Gehalt der Essigsäure zu gering können sich

die erfindungsgemäßen Wirkungen

unter Umständen

nicht vollständig

einstellen. Wenn der Gehalt übermäßig ist,

können

sich zahlreiche Schlieren auf der Oberfläche der Formteile ausbilden

und es besteht eine zunehmende Tendenz in Richtung Verfärbung.

-

Alkalimetallacetat (c3)

-

Das

Alkalimetallacetat (c3) beinhaltet Lithiumacetat, Natriumacetat,

Kaliumacetat, Cäsiumacetat

usw. Davon sind Natriumacetat und Kaliumacetat bevorzugt.

-

Der

Gehalt des Alkalimetallacetats (c3) auf Alkalimetallbasis beträgt 0,0001

bis 0,1 Gewichtsteile, bevorzugt 0,0002 bis 0,05 Gewichtsteile,

bevorzugter 0,0003 bis 0.04 Gewichtsteile, meist bevorzugt 0,0004

bis 0,03 Gewichtsteile, pro 100 Gewichtsteile des zuvor erwähnten EVOH

(A). Wenn der Gehalt des Alkalimetallacetats (c3) zu gering ist,

können

sich unter gewissen Umständen

die erfindungsgemäßen Wirkungen

nicht einstellen. Ist der genannte Gehalt übermäßig, können sich zahlreiche Schlieren

auf der Oberfläche

der Formteile ausbilden und es besteht eine zunehmende Tendenz in

Richtung Verfärbung.

-

Erdalkalimetallacetat

(c4)

-

Das

Erdalkalimetallacetat (c4) beinhaltet Calciumacetat, Magnesiumacetat,

Bariumacetat, Berylliumacetat usw. Von diesen sind Calciumacetat

und Magnesiumacetat bevorzugt.

-

Der

Gehalt des Erdalkalimetallacetat (c4) auf Erdalkalimetallbasis beträgt 0,0001

bis 0,1 Gewichtsteile, bevorzugt 0,0005 bis 0,03, bevorzugter 0,0010

bis 0,03 Gewichtsteile, meist bevorzugt 0,0015 bis 0,015 Gewichtsteile,

pro 100 Gewichtsteile des zuvor erwähnten EVOH (A). Wenn der Gehalt

des Erdalkalimetallacetats (c4) zu gering ist, stellen sich unter

gewissen Umständen

nicht die erfindungsgemäßen Wirkungen

ein. Wenn der genannte Gehalt übermäßig ist,

besteht eine zunehmende Tendenz in Richtung thermischer Zersetzung

und Geruchsausströmung.

-

Phosphorsäureverbindung

(c5)

-

Die

Phosphorsäureverbindung

(c5) beinhaltet nicht nur Phosphorsäure sondern ebenso Kaliumdihydrogenphosphat,

Dikaliumhydrogenphosphat, Natriumdihydrogenphosphat, Dinatriumhydrogenphosphat,

Trikaliumphosphat, Trinatriumphosphat, Calciumdihydrogenphosphat,

Magnesiumdihydrogenphosphat und Ähnliches.

Von diesen sind Phosphorsäure,

Kaliumdihydrogenphosphat, Natriumdihydrogenphosphat, Calciumdihydrogenphosphat

und Magnesiumdihydrogenphosphat bevorzugt.

-

Der

Gehalt der Phosphorsäureverbindung

(c5) auf Phosphatrestbasis beträgt

0,0005 bis 0,1 Gewichtsteile, bevorzugt 0,001 bis 0,05 Gewichtsteile,

pro 100 Gewichtsteile des zuvor erwähnten EVOH (A). Ist der Gehalt

der Phosphorsäureverbindung

(c5) zu gering, können

sich unter gewissen Umständen

die erfindungsgemäßen Wirkungen

nicht einstellen. Ist der genannte Gehalt übermäßig, besteht eine zunehmende Tendenz

in Richtung der Fischaugenbildung auf den Folien.

-

⟨Verfahren zur

Herstellung wässriger

EVOH-Pellets⟩

-

Die

wässrigen

EVOH Pellets können

typischerweise auf die folgende Art und Weise hergestellt werden.

-

Zuerst

wird eine Lösung

aus EVOH (A) in einem Mischlösungsmittel,

das aus Wasser und einem Alkohol zusammengesetzt ist, in Form eines

Stranges durch eine Düse

in ein Koagulierungsbad extrudiert, das Wasser oder ein Mischlösungsmittel

aufweist, das aus Wasser und einem Alkohol zusammengesetzt ist,

und der Strang wird nach der Koagulation in poröse Pellets geschnitten, die

Wasser und den Alkohol in großen Mengen

enthalten. Die wässrigen,

porösen

Pellets werden dann gewaschen, indem sie mit Wasser in Kontakt gebracht

werden und getrocknet, um wässrige

Pellets zu bilden. Auf diesem Weg können wässrige Pellets erhalten werden,

die einen Wassergehalt von 5 bis 60 Gewichts-% und ein Speicherelastizitätsmodul

bei 20°C von

2 × 106 bis 5 × 107 Pa aufweisen, erhalten werden.

-

Es

ist wichtig, dass die wässrigen

EVOH-Pellets in der Feuchte während

des Herstellungsprozesses hergestellt werden, nämlich durch Koagulation der

Lösung

des EVOH (A), in Kontakt Bringen des Koagulats mit Wasser und Reduktion

und Einstellen des Wassergehalts auf ein spezifiziertes Maß durch

Trocknen, wie zuvor erwähnt.

Jegliches Verfahren, das es ermöglicht,

dass nahezu wasserfreie EVOH-Pellets, die einmal erhalten wurden,

Wasser enthalten, selbst wenn der Wassergehalt letztlich auf 5 bis

60 Gewichts-% eingestellt wird, kann kaum ein Speicherelastizitätsmodul

im zuvor erwähnten

Bereich erreichen und wenn die erhaltenen, wässrigen Pellets der Schmelzformung

ausgesetzt werden, wird die Formbarkeit unzureichend sein, und es

ist schwierig solche hochqualitativen Formteile zu erhalten, wie

sie gemäß der vorliegenden

Erfindung erhältlich

sind.

-

(⟨erfahren zur

Einstellung des Wassergehalts und Verfahren zur Einarbeitung des

Alkohols (B)⟩

-

Als

Verfahren zur Einstellung des Wassergehalts kann bevorzugt das Verfahren

angewandt werden, welches das Mischen der EVOH-Pellets (die Wasser

und Methanol enthalten) im Herstellungsprozess mit Wasser, Rühren der

erhaltenen Mischung und dann das Einstellen des Wassergehalts durch

Trocknen umfasst. Wenn dieses Verfahren angewandt wird, kann der

Alkoholgehalt (Methanol) gleichzeitig eingestellt werden, indem

das Methanol, das bei der Herstellung des EVOH (A) verwendet wird,

genutzt wird.

-

Somit

bestehen im Herstellungsverfahren des EVOH (A) mehrere Gelegenheiten

zum in Kontakt Bringen mit Methanol: beispielsweise mit dem Methanollösungsmittel,

das beim Schritt der Copolymerisation des Ethylens und des Vinylacetats

verwendet wird, dem Methanoldampf, der im nachfolgenden Schritt

der Monomerresteeliminierung verwendet wird, dem Methanoldampf,

der im weiter nachfolgenden Schritt der Verseifung verwendet wird

und mit dem Lösungsmittel

(Methanol oder eine Wasser-Methanol-Mischung) für den Verseifungskatalysator

unter anderem, und im Ergebnis enthält das hergestellte EVOH (A)

eine große

Menge Methanol.

-

Da

das somit erhaltene EVOH (A) im Allgemeinen etwa 10 bis 70 Gewichts-%

Wasser und etwa 70 bis 10 Gewichts-% Methanol enthält, wird

diese Lösung

des EVOH (A) in einem Wasser-Alkohol-Mischlösungsmittel in der Form eines

Stranges durch eine Düse

in ein Koagulierungsbad, das Wasser oder ein Wasser-Alkohol-Mischlösungsmittel

aufweist, extrudiert und nach der Koagulation wird der Strang geschnitten,

um poröse

Pellets zu ergeben (in Falle der zylindrischen Pellets: etwa 2 bis

5 mm lang und mit einem Durchmesser von etwa 2 bis 5 mm), die große Mengen

an Wasser und Alkohol enthalten.

-

Dann

werden die wässrigen,

porösen

Pellets mit Wasser in Kontakt gebracht. Dieser Vorgang des in Kontakt

Bringens wird einmal durchgeführt

oder einige Male wiederholt, wodurch Verunreinigungen eliminiert werden

und Methanol entfernt wird und der Wassergehalt eingestellt wird.

Bei dieser Gelegenheit beträgt

das Mischungsverhältnis

zwischen den wässrigen,

porösen

Pellets und Wasser (wenn das in Kontakt Bringen zweimal oder mehrmals

wiederholt wird, die Gesamtsumme davon) bevorzugt etwa 1/5 bis 1/15

bezogen auf das Gewicht beispielsweise, und das Wasser hat bevorzugt

eine Temperatur von 20 bis 40°C.

Die Verarbeitungszeit beträgt

bevorzugt etwa 120 bis 240 Minuten.

-

Ein

solches Verfahren zum in Kontakt Bringen mit Wasser ergibt wässrige Pellets,

die eine große

Menge an Wasser enthalten, mit einem reduzierten Methanolgehalt.

Die Pellets werden dann mit Luft oder einem Edelgas (beispielsweise

Stickstoffgas) oder einem Wasser-Alkohol-Mischdampf bei einer Temperatur

von nicht höher

als 90°C

(bevorzugt 90 bis 70°C)

in Kontakt gebracht, um dabei den Methanolgehalt in den wässrigen Pellets

auf 0,00001 bis 0,1 Gewichts-% einzustellen und gleichzeitig den

Wassergehalt auf 5 bis 60 Gewichts-% einzustellen. Das in Kontakt

Bringen der wässrigen

Pellets mit Luft oder einem Edelgas kann beispielsweise unter Verwendung

eines Gehäusetrockners,

Bandtrockners, Rotationstrockners, Stromtrockners oder einem Fließbetttrockners

erfolgen.

-

⟨Verfahren zur

Einarbeitung der Verbindung (C)⟩

-

Das

Verfahren zur Einarbeitung der Verbindung (C) ist nicht auf eines

besonderes beschränkt,

sofern eine spezifizierte Menge der Verbindung (C) schließlich in

den wässrigen

EVOH-Pellets enthalten ist. Das am meisten geeignete Verfahren umfasst

die Zugabe der Verbindung (C) zu dem Wasser, das dazu verwendet wird,

die porösen

Pellets mit Wasser in Kontakt zu bringen oder die Einstellung der

Menge der Verbindung (C), die schon im System vorliegt, auf eine

spezifizierte Höhe

in dem Schritt, in dem das in Kontakt mit Wasser erfolgt.

-

⟨Schmelzformen⟩

-

Die

wässrigen

EVOH-Pellets werden einem Extruder zugeführt und in Formteile schmelzgeformt.

Die Bedingungen im Formungsschritt sind nicht besonders eingeschränkt. Für die Folienherstellung

wird im Allgemeinen ein unbelüfteter

Schneckenextruder verwendet und die Folien werden durch Extrusion

bei einer Schmelztemperatur von 40 bis 150°C, bevorzugt 60 bis 140°C hergestellt.

Für die

Folien, die hergestellt werden, Wasser mit einer gleichförmigen Verteilung

zurückzuhalten,

ist es erwünscht,

Schnecken zu verwenden, die ein Kompressionsverhältnis von 2,0 bis 4,0 aufbringen.

-

Den

wässrigen

EVOH-Pellets, die dem Schmelzformen unterzogen werden, kann eine

kleine Menge eines Weichmachers, wie Ehylenglycol, Propylenglycol

oder Glycerin, in einem geeigneten Schritt während der Herstellung der genannten

wässrigen

Pellets oder vor dem Unterziehen der genannten wässrigen Pellets der Schmelzformung

zugesetzt werden. Ein geeigneter Gehalt solch eines Weichmachers

ist beispielsweise 0,2 bis 10 Gewichts-%. Ein Additiv oder Additive,

die aus Antioxidantien, Schmierstoffen, Hydrotalciten, Antistatika,

Farbstoffen, Ultraviolettabsorbern, anorganischen oder organischen

Füllstoffen,

Bioziden und Ähnlichem ausgewählt sind,

können

in Mengen zugegeben werden, die nicht die Wirkungen der vorliegenden

Erfindung schädigen.

-

⟨Ziehen⟩

-

Die

Formteile in der Form von Folien, wie sie auf zuvor beschriebene

Art und Weise erhalten werden, werden, wie notwendig, Ziehen oder

Strecken ausgesetzt. Der Wassergehalt der Formteile im Schritt des

Ziehens (kurz vor dem Ziehen) ist wünschenswert auf 5 bis 50 Gewichts-%,

bevorzugt 7 bis 45 Gewichts-%, bevorzugter 10 bis 40 Gewichts-%

eingestellt. Bei einem Wassergehalt unter 5 Gewichts-% besteht eine

Tendenz zur Zugfleckbildung, was zu einem Bruch führen kann.

Bei einem höheren

Wassergehalt als 50 Gewichts-%, ist es schwierig, die verbessernde

Wirkung auf die Gassperreigenschaft und Stabilität als Ergebnis einer ausreichenden

Orientierung durch das Ziehen zu erzielen.

-

Das

Verfahren zur Einstellung des Wassergehalts der Formteile, die dem

Ziehen ausgesetzt werden, ist nicht auf ein Besonderes eingeschränkt. Ein

Feuchtigkeitskonditionierschritt kann unmittelbar der Folienherstellung

nachfolgend angeschlossen werden.

-

Das

Ziehen kann uniaxial oder biaxial (simultan oder sequentiell) sein.

Da jedoch die vorliegende Erfindung besonders wirksam im ersten

Ziehen (in der Maschinenrichtung (MR)) im sequentiellen, biaxialen

Ziehen ist, wird derartiges Ziehen nachfolgend genauer beschrieben.

-

Die

zuvor erwähnten

EVOH-Folien mit einem eingestellten Wassergehalt werden zuerst dem

Schritt des ersten Ziehens (in Richtung der MR) ausgesetzt. Das

erste (MR) Ziehen kann durch ein herkömmliches Verfahren durchgeführt werden

und die genannten Folien werden in einem Streckungsverhältnis von

1,5 bis 8 in Längsrichtung

bei einer Temperatur von 30 bis 110°C, bevorzugt 40 bis 100°C, gestreckt.

Es ist erwünscht, dass

der Wassergehalt nach dem ersten (MR) Ziehen 0,5 bis 45 Gewichts-%,

bevorzugt 1 bis 40 Gewichts-%, beträgt. Wenn der genannte Wassergehalt

unter 0,5 Gewichts-% liegt, besteht die Tendenz zur Zugfleckenbildung

im Schritt des zweiten Ziehens (in Querrichtung (QR)). Wenn der

genannte Wassergehalt 45 Gewichts-% übersteigt, kann die Orientierungswirkung

des ersten Ziehens erwartet werden und die Verbesserung auf die Gassperreigenschaft

und Stabilität

wird verringert. Die Einstellung auf einen solchen Wassergehalt

kann dadurch erfolgen, dass die Vorheizwalzentemperatur und die

Vorheizzeit, die Temperatur und Zugrate beim ersten (MR) Ziehen

beispielsweise angepasst werden.

-

Die

EVOH-Folien, die im zuvor erwähnten

ersten (MR) Ziehen gestreckt wurden, werden dann dem zweiten (QR)

Ziehen zur Streckung in der Querrichtung ausgesetzt. In solch einem

Schritt kann jegliches herkömmliche

Verfahren genutzt werden und die zuvor erwähnten EVOH-Folien werden in

Querrichtung bei einem Streckungsverhältnis von 1,5 bis 8 bei einer

Temperatur von 60 bis 140°C

gezogen.

-

Dieses

zweite (QR) Ziehen wird im Allgemeinen durch die Spannrahmentechnik

durchgeführt,

wobei beide Folienkanten durch Klipps gehalten werden. Unter anderen

Bedingungen wie die, die zuvor beschrieben wurden, besteht die Tendenz,

dass es zu Rissbildung an den eingeklippten Stellen, zwischen den

Klipps und/oder in der Mitte der Folienquerrichtung, so dass es

schwierig wird, die erwünschten

orientierten Folien zu erhalten

-

⟨Thermische Fixierung⟩

-

Im

Allgemeinen wird die thermische Fixierung ferner nachfolgend dem

Ziehen durchgeführt.

Die thermische Fixierung umfasst das Erwärmen der Folien in straff gespanntem

Zustand auf eine Temperatur von 120 bis 200°C für einige Sekunden bis einige

Minuten. Um die Folien nach der thermischen Fixierung mit Flexibilität und Maßbeständigkeit

zu versehen, können

die Folien auf einen Wassergehalt von etwa 0,3 bis 4 Gewichts-%, bevorzugt

etwa 0,5 bis 3 Gewichts-% feuchtigkeitskonditioniert werden.

-

⟨Laminate⟩

-

Die

EVOH-Formteile (Folien), die gemäß der vorliegenden

Erfindung erhalten wurden oder die gestreckten Produkte, die sich

daraus ableiten, werden nicht nur als einlagiges Produkt praktisch

verwendet, sondern auch als Laminate, wobei wenigstens eine Schicht

davon solch eine EVOH-Folie ist.

-

Bei

der Herstellung der genannten Laminate werden die Folien, Schichten

oder harzähnliche

Formteile, die auf die obige Art erhalten wurden, auf einer Seite

oder beiden Seiten untereinander oder anderen Substraten übereinander

gelegt. Das Verfahren der Laminierung umfasst beispielsweise die

Laminierung der genannten Harzformteile miteinander oder anderen

Substratfolien oder Schichten bei Verwendung eines bekannten Klebstoffs,

wie einer Organotitan-Verbindung, Isocyanat-Verbindung, Polyethylenimin-Verbindung,

Polyester-Verbindung oder Polyurethan-Verbindung.

-

Die

genannten anderen Substratfolien sind Folien eines Olefinhomopolymers oder

Copolymers wie eines linearen, niedrig dichten Polyethylens, niedrig

dichten Polyethylens, mittel dichten Polyethylens, hoch dichten

Polyethylens, eines Ethylenvinylacetatcopolymers, eines Ionomers,

Ethylenpropylencopolymers, eines Ethylenacrylestercopolymers, Polypropylens,

eines Propylen-α-Olefin-(α-Olefin, das 4 bis

20 Kohlenstoffatome enthält)-Copolymers,

Polybutens oder Polypentens, oder eines Polyolefinharzes in einem

weiteren Sinne, wie es von solch einem Olefinhomopolymer oder Copolymer

durch Modifikation, durch Anpolymerisation einer ungesättigten

Carbonsäure

oder einem Ester davon abstammt, eines Polystyrolharzes, eines Polyesters,

eines Polyamids, eines Copolyamids, Polyvinylchlorids, Polyvinylidenchlorids,

eines Acrylharzes, eines Vinylesterharzes, eines Polyesterelastomers,

eines Polyurethanelastomers, chlorierten Polyethylens, chlorierten

Polypropylens, EVOH oder Ähnlichem.

Des Weiteren kann Papier, Metallfolien, uniaxial oder biaxial orientierte Kunststofffolien

oder Schichten, gewebte Stoffe, nicht gewebte Stoffe, hölzerne Oberflächen und Ähnliches verwendet

werden.

-

Wenn

sie folien- oder schichtartig sind, können die Laminate nicht nur

die zweilagige Struktur X/Y sondern auch beliebige Kombinationen

wie Y/X/Y, X/Y/X, X1/X2/Y,

X/Y1/Y2, Y2/Y1/X/Y1/Y2 und so weiter aufweisen, wobei X(X1, X2,...) einer

EVOH-Zusammensetzungsfolienschicht und Y(Y1,

Y2,...) einer anderen Substratschicht, beispielsweise

einer thermoplastischen Harzschicht entsprechen.

-

⟨krater-ähnliche,

elliptische Erhebungsabschnitte⟩

-

Es

wird bevorzugt, dass die zuvor erwähnten gestreckten Formteile

auf ihrer Oberfläche

kraterähnliche

(engl.: caldera-like), elliptische Erhebungsabschnitte mit einer

Hauptachse von 10 bis 150 μm

und einer umlaufenden Höhe

von 0,1 bis 3 μm

mit einer Auftretenshäufigkeit

von nicht weniger als einem (bevorzugt 5 bis 20) pro mm2 aufweisen.

Dies beruht darauf, dass die Gegenwart der kraterähnlichen,

elliptischen Erhebungsabschnitte mit solch spezifischer Form und

Größe dazu

beiträgt,

dass verhindert wird, dass die Transparenz einerseits abnimmt und

andererseits die interlaminare Adhäsion bei der Herstellung von

Laminaten gesteigert wird.

-

Die

krater-ähnlichen,

elliptischen Erhebungsabschnitte betreffen elliptische Formen, die

auf der gestreckten Folienoberfläche

verstreut sind und einen konvexen Rand und eine konkave Innenseite

aufweisen. Die Anzahl und die Hauptachse können mittels eines Differential-Interferenzmikroskops (beispielsweise

OPTIPHOT-2, hergestellt von Kabushiki Kaisha Nikon) bestimmt werden

und die Form kann mittels eines universellen Oberflächengestalt-Messinstruments (beispielsweise

MODELL SE-30K, hergestellt von Kabushiki Kaisha Kosaka Kenkyusho)

bestätigt

werden.

-

⟨Anwendungsbereiche⟩

-

Die

so erhaltenen EVOH-Formteile sowie die gestreckten Produkte und

Laminate, die davon abstammen, sind in charakteristischen Merkmalen,

nämlich

hinsichtlich des Aussehens und der Gassperreigenschaft unter anderem

exzellent und sind daher in deren Anwendungsbereichen, wie Folien,

Schichten, Röhren,

Taschen und Behältern

und Ähnlichem

für die

Verpackung von Nahrungsmitteln, Arzneimitteln, agrarchemischen Zusammensetzungen

und Industriechemikalien und Ähnlichem

sehr nützlich.

-

Beispiele

-

Die

folgenden Beispiele und Vergleichsbeispiele stellen die vorliegende

Erfindung in weiterem Detail dar. In den Beispielen und Vergleichsbeispielen

sind "Teil(e)" und "%" jeweils gewichtsbezogen, ausgenommen

der Angaben in "mol-%" und der Angaben in "%",

die sich auf die Bewertungsgrößen "Änderung des Drehmoments, Änderung

des Outputs und Änderung

der Foliendicke" beziehen.

-

[Untersuchungsverfahren,

Formungsbedingungen, Streckbedingungen und Bewertungsverfahren]

-

In

den folgenden Beispielen und Vergleichsbeispielen waren die Verfahren

zur Untersuchung der Alkalimetalle, Erdaalkalimetalle, Phosphatreste

und des Bor wie nachfolgend erwähnt.

-

Das

Extrusionsformen der Folien aus den wässrigen Pellets und das Folienstrecken

erfolgten unter den nachfolgend erwähnten Bedingungen.

-

Die

Bewertung hinsichtlich verschiedener Gesichtspunkte erfolgte ebenso

wie nachfolgend beschrieben.

-

⟨Untersuchung

der Alkalimetalle und Erdalkalimetalle⟩

-

Etwa

80 g einer getrockneten Probe wurde exakt abgewogen, etwa 10 g davon

wurde in eine gewogene Platinverdampfungsschale gegeben und auf

einem elektrischen Heizgerät

verkohlt. Die Schale wurde dann mit einem Gasbrenner beheizt, und

es wurde so lange verbrannt, bis kein Rauch mehr emittiert wurde. Die

Platinverdampfungsschale wurde dann in einen elektrischen Ofen gegeben

und dann bei etwa 400°C

gehalten und mit einem Porzellandeckel bedeckt und die Temperatur

wurde allmählich

auf 700°C

erhöht

und für die

vollständige

Einäscherung

dann bei 700°C

für 3 Stunden

gehalten. Dem Platintiegel wurden 2 ml Salzsäure (besonders analysenrein)

und 3 ml reines Wasser zugegeben und der Rest wurde durch Erwärmen auf

einem elektrischen Heizelement gelöst. Die Lösung wurde in einen 50-ml Messkolben

mit reinem Wasser gespült

und mit reinem Wasser bis zur Markierungslinie aufgefüllt. Diese

Lösung

wurde als eine Probe für

die Atomabsorptionsspektrometrie verwendet.

-

Unabhängig davon

wurde eine Standardlösung

(1 ppm eines Alkali- oder Erdalkalimetalls, in etwa 0.5 N Salzsäure) hergestellt.

Während

diese als Kontrolllösung

verwendet wurde, wurde die Atomabsorptionsspektrometrie durchgeführt, und

das Alkalimetall wurde quantitativ auf dem Absorptionsverhältnis basierend bestimmt.

Die Messbedingungen waren wie folgt:

Vorrichtung: Hitachi Modell

180-30 Atomabsorption-/Flammenspektrophotometer;

Flamme: Acetylen-Luft.

-

⟨Untersuchung

des Phosphatrestes⟩

-

Die

Untersuchung des Phosphatrestes wurde durch die Molybdänblau-(Ascorbinsäure) Technik

der Spektrophotometrie gemäß JIS K

0120 durchgeführt.

Für die

Probenherstellung wurde jedoch dem folgenden Verfahren gefolgt:

- 1. Ein genau abgewogenes Gramm der Probe wird

in einen 300 ml Kjedahl-Kolben

gegeben.

- 2. Etwa 5 ml reines Wasser wird zugegeben und etwa 15 ml konzentrierter

Schwefelsäure

werden tropfenweise allmählich

zugegeben.

- 3. Der Kjeldahl-Kolben wird auf einem Heizgerät erwärmt, und

Wasser und Schwefelsäure

werden kurz vor der Eintrocknung entfernt.

- 4. Nach dem Abkühlen

werden etwa 5 ml konzentrierter Schwefelsäure zugegeben und die Öffnung des Kjeldahl-Kolbens

wird mit einem Trichter bedeckt, gefolgt von weiterer Erwärmung.

- 5. Nach der Bildung von weißem

Rauch, der den ganzen Kolben füllte,

werden einige Tropfen konzentrierter Salpetersäure allmählich zugegeben und sobald

das Innere des Kjeldahl-Kolbens eine braune Farbe aufgrund des NOx

Gases angenommen hat, wird das Eintropfen der Salpetersäure unterbrochen

und die Erwärmung

wurde bis zum Austausch mit weißem

Rauch fortgesetzt. Das Eintropfen von Salpetersäure unter Erwärmung wird

einige Male wiederholt.

- 6. Wenn die Lösung

im Kjeldahl-Kolben farblos geworden ist oder eine transparente gelbgrüne Farbe

angenommen hat, wird das Eintropfen von Salpetersäure unterbrochen

und die Salpetersäure-

und Wasserreste werden aus der Lösung

entfernt.

- 7. Der Trichter, der die Öffnung

des Kjeldahl-Kolbens bedeckt, wird entfernt und die Schwefelsäure wird durch

Entzünden

entfernt, bis der Rest 2 bis 3 ml ausmacht.

Anmerkung: ein

unabhängiger

Blindtest wird gleichzeitig ohne Zugabe der Probe durchgeführt.

-

⟨Untersuchung

des Bors⟩

-

Die

Harzzusammensetzung wurde einer Alkalischmelze und danach einer

Untersuchung durch eine ICP- (induktiv gekoppeltes Plasma) Emissionsspektrometrie

unterzogen (Vorrichtung: Seiko SPS 4000).

-

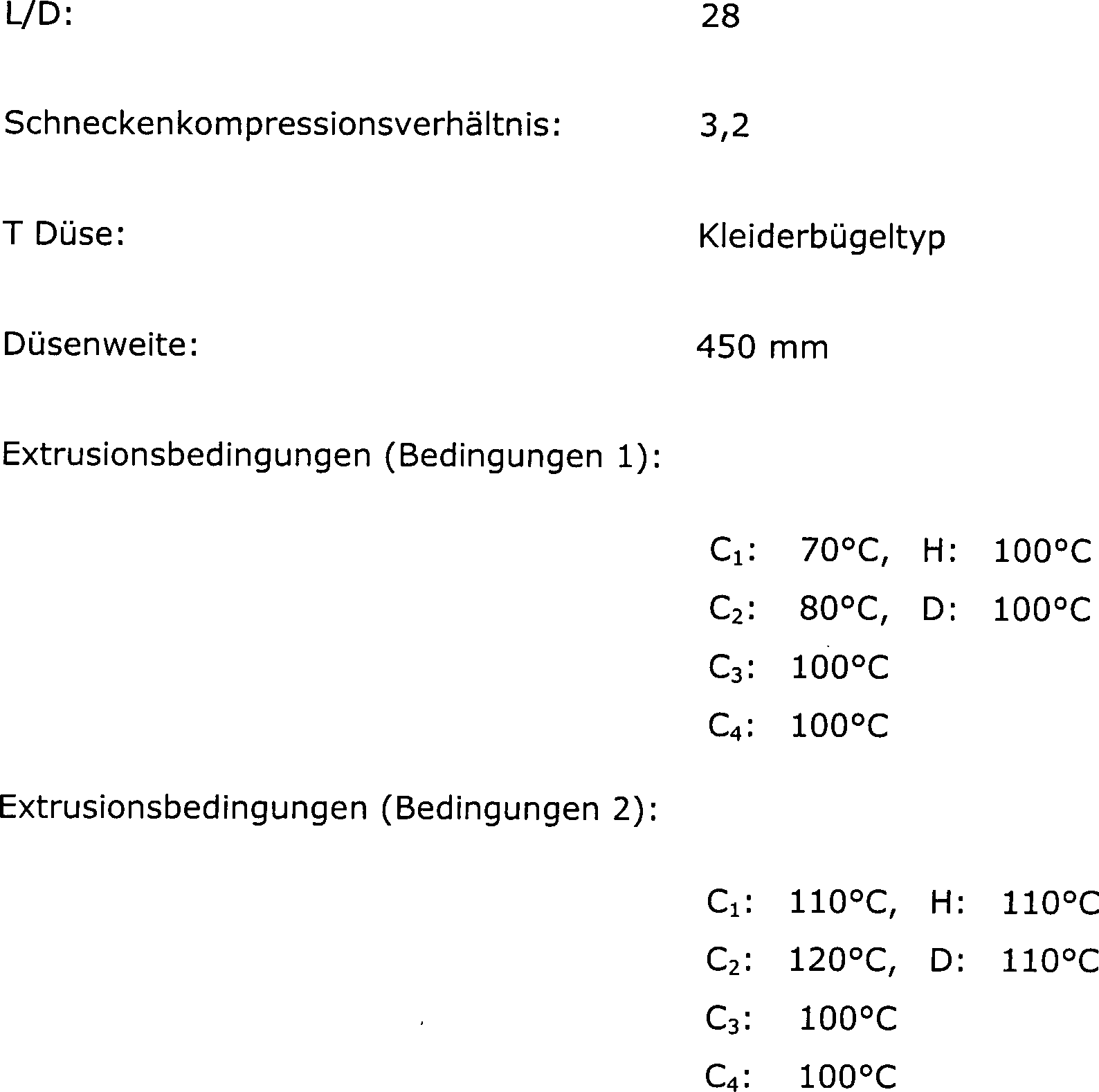

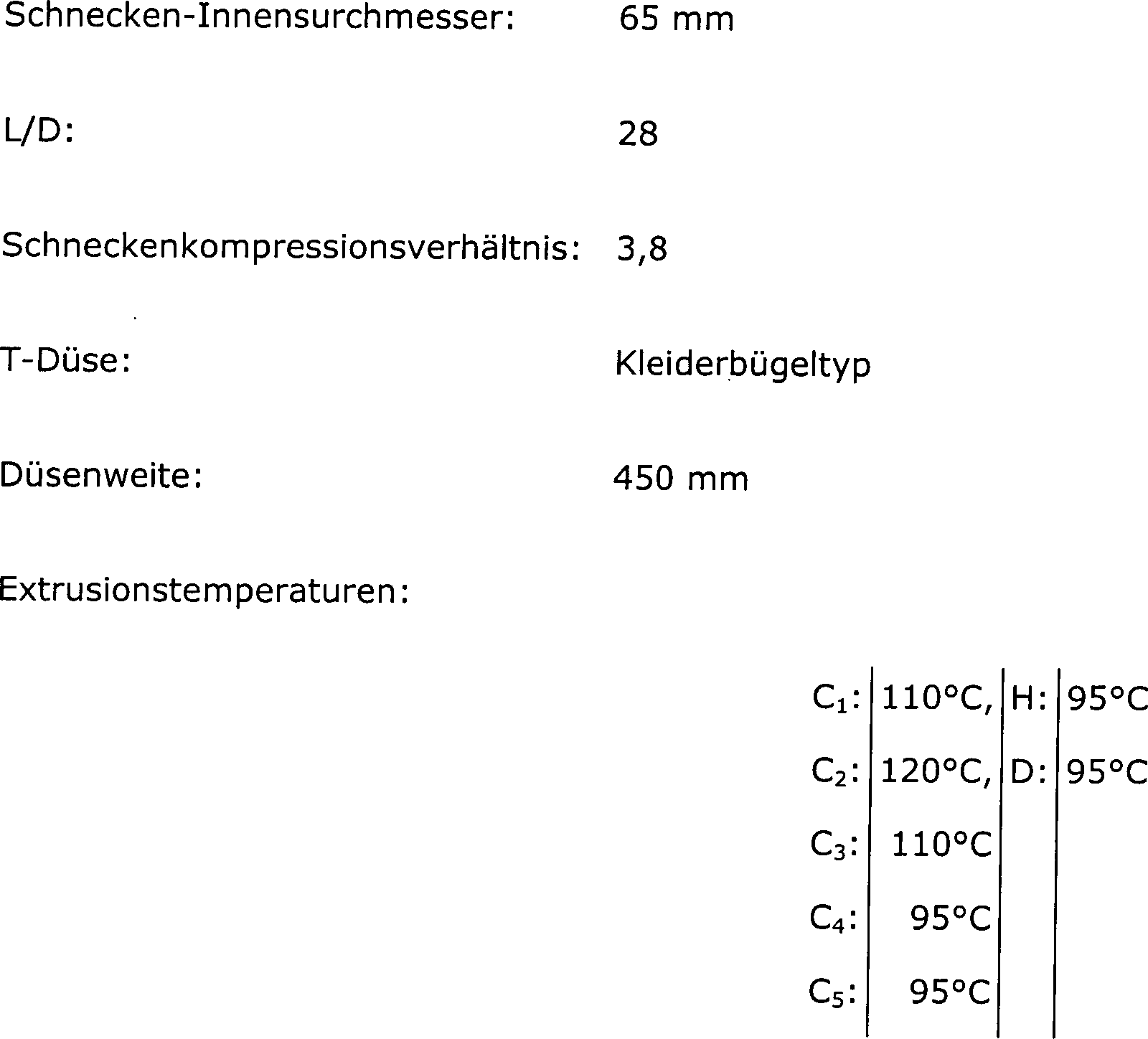

⟨Folienformen

durch Extrusion wässriger

Pellets⟩

-

Wässrige Pellets

werden einem, mit einer T-Düse

ausgestatteten Einzelschneckenextruder zugeführt und unter den unten spezifizierten

Bedingungen zur Folie mit einer Dicke von 120 μm extrudiert (in Beispielen 1

bis 3, 40 μm).

-

-

-

⟨Folienstrecken⟩

-

Unter

Verwendung jeder Folie, die auf die obige Art und Weise als Rohfolie

erhalten wurde, wurden sequentielle, biaxiale Streckung, thermische

Fixierung und Feuchtigkeitskonditionierung kontinuierlich unter den

unten angegebenen Bedingungen durchgeführt, um eine gestreckte Folie

zu ergeben.

| – Erste

Streckbedingungen (MR Strecken) | |

| Streckmaschine | Walzentyp

Primärstrecker |

| Streckwalzentemperatur | 70°C |

| MR

Streckverhältnis | 2,0

fach |

| Foliendicke

nach dem Strecken | 60 μm |

| Wassergehalt

nach dem Strecken | Etwa

25 bis 30% |

| – Zweite

Streckbedingungen (QR-Strecken) | |

| Streckmaschine | Spannrahmentyp |

| | Biaxialstrecker |

| Streckwalzentemperatur | 110°C |

| QR

Streckverhältnis | 3,0

fach |

| Foliendicke

nach dem Strecken | 20 μm |

| Wassergehalt

nach dem Strecken | etwa

0,5 bis 2% |

| – Bedingungen

der thermischen Fixierung | |

| Temperatur | 160°C |

| Zeit | 3

Sekunden |

| – Feuchtigkeitskonditionierbedingungen | |

| Stehen

gelassen bei 20°C

und 65% rel. Luftf. für

7 Tage | |

| Wassergehalt

nach der Feuchtigkeitskonditionierung | Etwa

2 bis 3% |

-

⟨Bewertungsverfahren⟩

-

Formbarkeitsbewertung

-

– Änderung des Drehmoments beim

Formungsschritt

-

Die Änderung

der Last des Extrudermotors

(Schneckendrehmomentstromstärke (Ampere)

bei einer Schneckendrehzahl von 40 U/min) während einer 96-stündigen kontinuierlichen

Folienherstellung wurde ermittelt und wie folgt bewertet:

- o Änderung

geringer als 5%

- Δ Änderung

von 5% bis weniger als 10%

- x Änderung

nicht geringer als 10%

-

– Änderung des Outputs im Formungsschritt

-

Die Änderung

des Extruderoutputs (Schneckendrehzahl: 40 U/Min) während einer

96-stündigen

kontinuierlichen Folienherstellung wurde ermittelt und wie folgt

bewertet:

- o Änderung geringer als 5%

- Δ Änderung

von 5% bis weniger als 10%

- x Änderung

nicht geringer als 10%

-

– Änderung der Foliendicke im

Formungsschritt

-

Die

Foliendicke in MR-Richtung wurde in einstündigen Intervallen gemessen

und die prozentuale Änderung

wurde ermittelt und wie folgt bewertet:

- o Änderung

geringer als 5%

- Δ Änderung

von 5% bis weniger als 10%

- x Änderung

nicht geringer als 10%

-

Bewertung der biaxial

gestreckten Folien

-

– Transparenz

-

Der

Trübungswert

wurde gemessen.

-

– Gassperreigenschaft

-

Die

Sauerstoff-Permeabilität

(cc·20 μm/m2·Tag·atm) wurde

bei 20°C

und 65% rel. Luftf. ermittelt.

-

– Folienaussehen

Schlieren

-

- o ... keine Schlieren wurden beobachtet.

- Δ ...

eine gerinfügige

Anzahl von Schlieren wurde beobachtet, ohne dass sich aus praktischer

Sicht irgendwelche Probleme ergaben.

- x ... eine große

Anzahl von Schlieren wurde beobachtet, was die praktische Verwendung

schwierig machte.

-

Fischaugen (Bewertung

1)

-

- o ... 0 bis 3 Fischaugen pro 100 cm2 (Foliengröße: 10 cm × 10 cm)

- Δ ...

4 bis 20 Fischaugen pro 100 cm2

- x ... 21 oder mehr Fischaugen pro 100 cm2

-

Fischaugen (Bewertung

2)

-

- o ... 0 bis 3 Fischaugen pro 100 cm2 (Foliengröße: 10 cm × 10 cm)

- Δ ...

4 bis 50 Fischaugen pro 100 cm2

- x ... 51 oder mehr Fischaugen pro 100 cm2

-

Verfärbung

-

- o ... keine Verfärbung wurde beobachtet.

- Δ ...

leichte Vergilbung wurde beobachtet.

- x ... Vergilbung war signifikant, was die praktische Verwendung

schwierig machte.

-

(Beispiele 1 bis 3 und

Vergleichsbeispiele 1 und 2)

-

Beispiel 1

-

Ein

Druckreaktor wurde mit 1.000 Teilen einer 40%-igen Methanollösung aus

einem Ethylenvinylacetatcopolymer mit einem Ethylengehalt von 40%

befüllt,

und der Inhalt wurde unter Rühren

auf 110°C

erhitzt. Dann wurde für

2,5 Stunden die Verseifung durchgeführt, während kontinuierlich 40 Teile

einer 6%-igen Methanollösung aus

Natriumhydroxid und 2.500 Teile Methanol zugeführt wurden und das Nebenprodukt

Methylacetat und das überschüssige Methanol

aus dem System abdestilliert wurden, um ein EVOH (A) mit einem Verseifungsgrad

der Vinylacetatbestandteils von 99,0 mol-% zu erhalten.

-

Nach

Abschluss der Verseifung wurde überschüssiges Methanol

abdestilliert, während

450 Teile von 30%-igem, wässrigem

Methanol zugeführt

wurden, wobei eine Lösung

des EVOH (A) in Wasser-Methanol (Mischungsverhältnis: 3/7) mit einer Harzkonzentration

von 39% erhalten wurde.

-

Diese

EVOH (A)-Lösung

in Wasser-Methanol (mit einer auf 50°C eingestellten Flüssigkeitstemperatur) wurde

in Form eines Stranges durch eine Düse mit einem Bohrungsdurchmesser

von 4 mm in 5°C

kaltes Wasser in ein Koagulationsgefäß (100 mm breit, 4,000 mm lang

und 100 mm tief) mit einer Rate von 1,5 kg/Stunde extrudiert. Nach

Abschluss der Koagulation wurde der Strang mittels einer Abzugwalze

(Lineargeschwindigkeit 2 m/min), die an dem Ende des Koagulationsgefäßes angeordnet

ist, herausgenommen und mit einem Schneidwerkzeug geschnitten, um

weiße,

poröse

Pellets mit einem Durchmesser von 4 mm und einer Länge von

4 mm zu ergeben. Diese Pellets hatten einen Methanolgehalt von 38%,

einen Wassergehalt von 22% und einen Natriumacetatgehalt von 1,5

Teilen (pro 100 Teile EVOH).

-

Dann

wurden 100 Teile der Pellets in 400 Teile von 30°C warmem Wasser eingebracht

und die Mischung wurde für

etwa 60 Minuten gerührt.

Nach dreimaliger Wiederholung dieses Vorgangs wurden 0,6 Teile Essigsäure zugegeben

und die Mischung wurde mit einer Stickstoffatmosphäre bei 80°C für 30 Minuten

in einem Ofen in Kontakt gebracht, um wässrige EVOH-Pellets mit einem

Methanolgehalt von 0,01%, einem Wassergehalt von 30%, einem Natriumacetatgehalt

von 0,05 Teilen (oder Natriumgehalt von 0,014 Teilen) (pro 100 Teilen

des EVOH) und einem Essigsäuregehalt

von 0,2 Teilen (pro 100 Teilen des EVOH) zu erhalten.

-

Die

so erhaltenen, wässrigen

EVOH-Pellets wiesen ein Speicherelastizitätsmodul bei 20°C von 5 × 106 Pa und eine Härte bei 20°C von 70 auf.

-

Beispiel 2

-

Poröse Pellets

wurden auf dieselbe Art und Weise wie in Beispiel 1 hergestellt:

mit einem Ethylengehalt von 40 mol-%, einem Verseifungsgrad von

99,0 mol-%, einem Methanolgehalt von 38%, einem Wassergehalt von

22% und einem Natriumacetatgehalt von 1,5% (pro 100 Teile des EVOH).

-

Dann

wurden 100 Teile der Pellets in 300 Teile einer 30°C, 0,5%-igen

wässrigen

Essigsäurelösung eingebracht

und die Mischung wurde für

etwa 30 Minuten gerührt.

Nach zweimaliger Wiederholung dieses Vorgangs wurden 100 Teile der

Pellets in 400 Teile von 30°C

warmem Wasser eingebracht und die Mischung wurde für etwa 60

Minuten gerührt.

Nach dreimaliger Wiederholung dieses Vorgangs wurden 0,15 Teile

Natriumacetat und 0,3 Teile Essigsäure zugegeben und die Mischung

wurde dann mit einer Stickstoffatmosphäre bei 80°C für 30 Minuten in einem Ofen

in Kontakt gebracht, um wässrige

EVOH-Pellets mit

einem Methanolgehalt von 0,008%, einem Wassergehalt von 35%, einem

Natriumacetatgehalt von 0,03 Teilen (oder Natriumgehalt von 0,008

Teilen) (pro 100 Teilen des EVOH) und einem Essigsäuregehalt

von 0,13 Teilen (pro 100 Teilen des EVOH) zu erhalten.

-

Die

so erhaltenen, wässrigen

EVOH-Pellets wiesen ein Speicherelastizitätsmodul bei 20°C von 4 × 106 Pa und eine Härte bei 20°C von 65 auf.

-

Beispiel 3

-

Ein

EVOH (A) mit einem Verseifungsgrad von 99,2 mol-% wurde auf dieselbe

Art und Weise wie in Beispiel 1 mit der Ausnahme erhalten, dass

ein Ethylenvinylacetatcopolymer mit einem Ethylengehalt von 29,5 mol-%

verwendet wurde. Das EVOH wurde auf dieselbe Art und Weise wie in

Beispiel 1 verarbeitet, um wässrige

EVOH-Pellets mit einem Methanolgehalt von 0,008%, einem Wassergehalt

von 30%, einem Natriumacetatgehalt von 0,04 Zeilen (oder Natriumgehalt

von 0,011 Teilen) (pro 100 Teilen EVOH) und einem Essigsäuregehalt

von 0,2 Teilen (pro 100 Teilen EVOH) zu erhalten.

-

Die

so erhaltenen, wässrigen

EVOH-Pellets wiesen ein Speicherelastizitätsmodul bei 20°C von 5.5 × 106 Pa und eine Härte bei 20°C von 75 auf.

-

1 ist

ein DMA-Messdiagramm für

die wässrigen

EVOH-Pellets des Beispiels 3.

-

Vergleichsbeispiel 1

-

Dem

Verfahren des Beispiel 1 wurde ohne das Waschen und Trocknen der

Pellets gefolgt, um wässrige

EVOH-Pellets mit einem Speicherelastizitätsmodul bei 20°C von 1 × 106 Pa und einer Härte bei 20°C von 30 zu ergeben. Diese wässrigen

Pellets hatten einen Methanolgehalt von 38%, einen Wassergehalt

von 22% und einen Natriumacetatgehalt von 1,5 Teilen (oder Natriumgehalt

von 0,42 Teilen) (pro 100 Teile des EVOH).

-

Vergleichsbeispiel 2

-

Dem

Verfahren des Beispiels 1 wurde gefolgt, das Trocknen wurde jedoch

bei einer Temperatur von etwa 100°C

(indem sie mit einer Stickstoffatmosphäre bei 100°C für 20 Stunden in Kontakt gebracht

wurden) durchgeführt,

um wässrige

EVOH-Pellets mit einem Speicherelastizitätsmodul bei 20°C von 6 × 107 Pa und einer Härte bei 20°C von 100 zu ergeben. Diese

wässrigen

Pellets hatten einen Methanolgehalt von 0,015%, einen Wassergehalt

von 1,2% und einen Natriumacetatgehalt von 0,05 Teilen (oder einen

Natriumgehalt von 0,014 Teilen) (pro 100 Teile des EVOH).

-

Ergebnisse

-

Die

wässrigen

EVOH-Pellets der Beispiele 1 bis 3 und Vergleichsbeispiele 1 und

2 wurden jeweils einem Einzelschneckenextruder, der mit einer T-Düse ausgestattet

war, zugeführt

und wurden unter den unten angegebenen, folienerzeugenden Bedingungen

(mit Extrusionstemperaturbedingungen 1) extrusionsgeformt, um 40-μm-dicke Folien

zu ergeben. Die Ergebnisse der Bewertung hinsichtlich der Änderung

des Drehmoments, des Outputs, der Foliendicke und des Folienaussehens

(Fischaugen-Bewertung 1), wie sie nach 96-stündigen,

durchgehenden Folienherstellung erhalten wurden, sind in Tabelle

1 angegeben.

-

-

Wie

die Daten in Tabelle 1 andeuten, können die Verfahren der Beispiele

Folien und andere Formteile ergeben, die die herausragend hinsichtlich

der Gleichmäßigkeit

der Dicke sind, gute Niedrigtemperatur-Schmelzformbarkeit aufweisen

und geringfügige Änderungen

des Drehmoments und des Outputs beim Schritt des Schmelzformens

aufweisen. Die erhaltenen Formteile sind als Folien, Schichtungen,

Röhren

oder Behälter

zur Verpackung von Nahrungsmitteln, Arzneimitteln, agrarchemischen

Zusammensetzungen und Industriechemikalien nützlich.

-

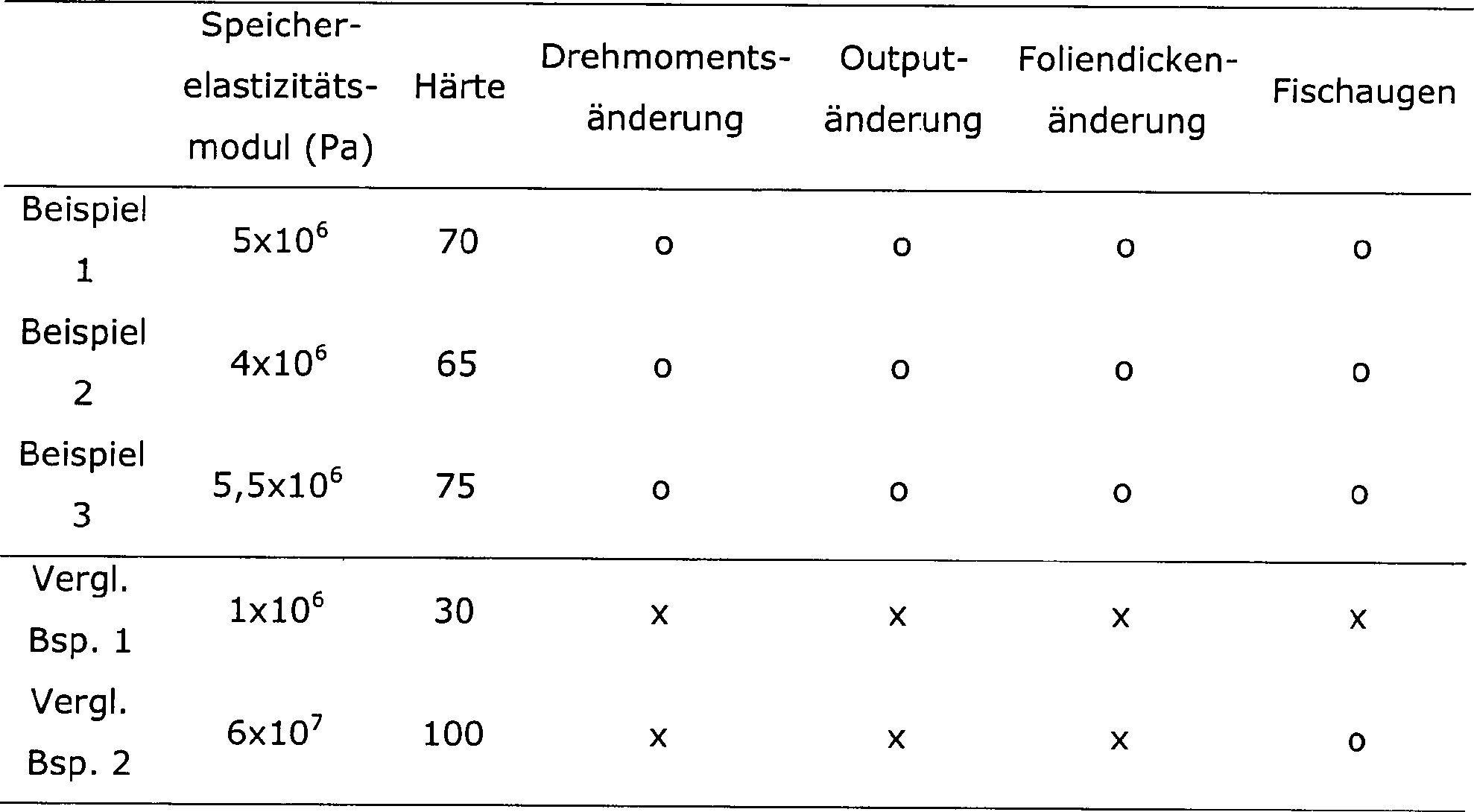

(Beispiele 4 bis 6 und

Vergleichsbeispiele 3 bis 6)

-

Beispiel 4

-

Ein

EVOH (A) mit einem Ethylengehalt von 35 mol-% und einem Verseifungsgrad

von 99,8 mol-% wurde dadurch erhalten, dass die Verseifung auf dieselbe

Art und Weise wie in Beispiel 1 mit der Ausnahme, dass ein Ethylenvinylacetatcopolymer

mit einem Ethylengehalt von 35 mol-% verwendet wurde, durchgeführt wurde.

-

Die

wässrigen,

porösen

EVOH-Pellets wurden ferner auf dieselbe Art und Weise wie in Beispiel

1 hergestellt. Die Pellets wurden mit einer wässrigen Lösung aus Essigsäure unter

Rühren

behandelt und ferner mit einer wärrigen

Lösung

aus Borsäure

unter Rühren

behandelt, gefolgt von Trocknen, um wässrige EVOH-Pellets mit einem

Methanolgehalt von 0,01%, einem Wassergehalt von 37,5% und einem

Borsäuregehalt

von 0,3 Teilen (oder einem Borgehalt von 0,05 Teilen) (pro 100 Teile

des EVOH) zu ergeben. Diese wässrigen EVOH-Pellets

hatten ein Speicherelastizitätsmodul

bei 20°C

von 4 × 106 Pa.

-

Bei

Verwendung dieser wässrigen

EVOH-Pellets wurde die Formung unter den zuvor erwähnten Folienherstellungsbedingungen

(mit den Extrusionstemperaturbedingungen 2) für 96 Stunden durchgeführt. Eine fischaugenfreie,

gute Folie mit einer Dicke von 120 μm konnte ohne Gelierung oder

Bildung einer augenschleimartigen Materie erhalten werden.

-

Dann

unter Verwendung dieser Folie als Rohfolie wurde sequentielles,

biaxiales Strecken, thermisches Fixieren und Feuchtigkeitskonditionierung

unter den zuvor genannten Bedingungen kontinuierlich durchgeführt, um

eine orientierte Folie zu ergeben. Der Wassergehalt im Rohfolienzustand

betrug 35%, der Wassergehalt der Folie nach dem ersten Strecken

betrug 30%, der Wassergehalt der Folie nach dem zweiten Strecken

betrug 2% und der Wassergehalt der gestreckten Folie nach der Feuchtigkeitkonditionierung

betrug 2,7%.

-

Die

erhaltene, biaxial orientierte Folie wurde hinsichtlich Transparenz,

Sauerstoffpermeabilität,

Folienaussehen und Fischaugen (Bewertung 2) bewertet.

-

Beispiel 5

-

Wässrige EVOH-Pellets,

eine Folie und eine orientierte Folie wurden gleichermaßen wie

in Beispiel 4 mit der Ausnahme erhalten, dass die wässrigen

EVOH-Pellets einen Methanolgehalt von 0,01%, einen Wassergehalt

von 25% und einen Borsäuregehalt

von 1,2 Teilen (oder Borgehalt von 0,2 Teilen) (pro 100 Teile des EVOH)

aufwiesen.

-

Diese

wässrigen

EVOH-Pellets hatten ein Speicherelastizitätsmodul bei 20°C von 4 × 106 Pa.

-

Der

Wassergehalt im Rohfolienzustand betrug 22%, der Wassergehalt der

Folie nach dem ersten Strecken betrug 20%, der Wassergehalt der

Folie nach dem zweiten Strecken betrug 0,6% und der Wassergehalt der

gestreckten Folie nach der Feuchtigkeitskonditionierung betrug 2,5%.

Die Formbarkeit der Folie (Rohfolie) war ebenso gut wie in Beispiel

4 und die erhaltene, biaxial orientierte Folie war fischaugenfrei.

-

Beispiel 6

-

Wässrige EVOH-Pellets,

eine Folie und eine orientierte Folie wurden gleichermaßen wie

in Beispiel 4 mit der Ausnahme erhalten, dass die wässrigen

EVOH-Pellets einen Ethylengehalt von 28 mol-%, einen Verseifungsgrad

von 98,6 mol-%, einen Methanolgehalt von 0,01%, einen Wassergehalt

von 35% und einen Borsäuregehalt

von 0,06 Teilen (oder Borgehalt von 0,01 Teilen) (pro 100 Teile

des EVOH) aufwiesen.

-

Diese

wässrigen

EVOH-Pellets wiesen ein Speicherelastizitätsmodul bei 20°C von 4,5 × 106 Pa auf.

-

Der

Wassergehalt im Rohfolienzustand betrug 33%, der Wassergehalt der

Folie nach dem ersten Strecken betrug 28%, der Wassergehalt der

Folie nach dem zweiten Strecken betrug 1,5% und der Wassergehalt der

gestreckten Folie nach der Feuchtigkeitskonditionierung betrug 2,8%.

Die Formbarkeit der Folie (Rohfolie) war ebenso gut wie in Beispiel

4 und die erhaltene, biaxial orientierte Folie war ohne Fischaugen.

-

Vergleichsbeispiel 3

-

Dem

Verfahren des Beispiels 4 wurde unter Verwendung von wässrigen

EVOH-Pellets mit

einem Methanolgehalt von 0,0001% und einem Wassergehalt von 0,5%

gefolgt (Da jedoch das Harz nicht bei 120°C schmolz und somit nicht extrudiert

werden konnte, wurde das Extrusionsformen der Folie bei 210°C durchgeführt). Die

erhaltene Folie (Rohfolie) hatte eine große Anzahl Fischaugen in einer

Größe von etwa

0,1 mm. Bei der Streckbehandlung kam es beim Vorgang des zweiten

Streckens zur Rissbildung, und somit was stabiles Ziehen unmöglich und

keine zufriedenstellend gestreckte Folie konnte erhalten werden.

-

Die

wässrigen

EVOH-Pellets hatten ein Speicherelastizitätsmodul bei 20°C von 1,5 × 108 Pa.

-

Vergleichsbeispiel 4

-

Dem

Verfahren des Beispiels 4 wurde unter Verwendung von wässrigen

EVOH-Pellets mit

einem Methanolgehalt von 0,0005% und einem Wassergehalt von 4,8%

gefolgt (Da jedoch das Harz nicht bei 120°C schmolz und somit nicht extrudiert

werden konnte, wurde das Extrusionsformen der Folie bei 190°C durchgeführt). Die

erhaltene Folie (Rohfolie) hatte eine große Anzahl Fischaugen in einer

Größe von etwa

0,1 mm. Bei der Streckbehandlung kam es beim Vorgang des zweiten

Streckens zur Rissbildung, und somit was stabiles Ziehen unmöglich und

keine zufriedenstellend gestreckte Folie konnte erhalten werden.

-

Die

wässrigen

EVOH-Pellets hatten ein Speicherelastizitätsmodul bei 20°C von 4 × 107 Pa.

-

Vergleichsbeispiel 5

-

Dem

Verfahren des Beispiels 4 wurde unter Verwendung wässriger

EVOH-Pellets mit

einem Methanolgehalt von 1% und einem Wassergehalt von 67% gefolgt.

Beim Schritt des Formens der Folie (Rohfolie) setzte sich Wasser

im Zuführabschnitt

des Spritzgehäuses

ab, wodurch der Output instabil wurde. Obwohl die für die Streckung

erhaltene Rohfolie hinsichtlich der Foliendicke ungleichmäßig war,

wurde diese Folie einer kontinuierlichen Streckbehandlung auf dieselbe

Art und Weise wie in Beispiel 4 unterzogen.

-

Die

wässrigen

EVOH-Pellets hatten ein Speicherelastizitätsmodul bei 20°C von 1 × 106 Pa.

-

Ergebnisse

-

Die

Bewertungsergebnisse, wie sie in den Beispielen 4 bis 6 und den

Vergleichsbeispielen 3 bis 6 erhalten wurden, sind in Tabelle 2

gezeigt. In Tabelle 2 sind die Werte zur Sauerstoffpermeabilität in cc·20μm/m2·Tag·atm angegeben.

Bei der Bewertung hinsichtlich der Fischaugen wurden die Bewertungskriterien

2 angewandt.

-

-

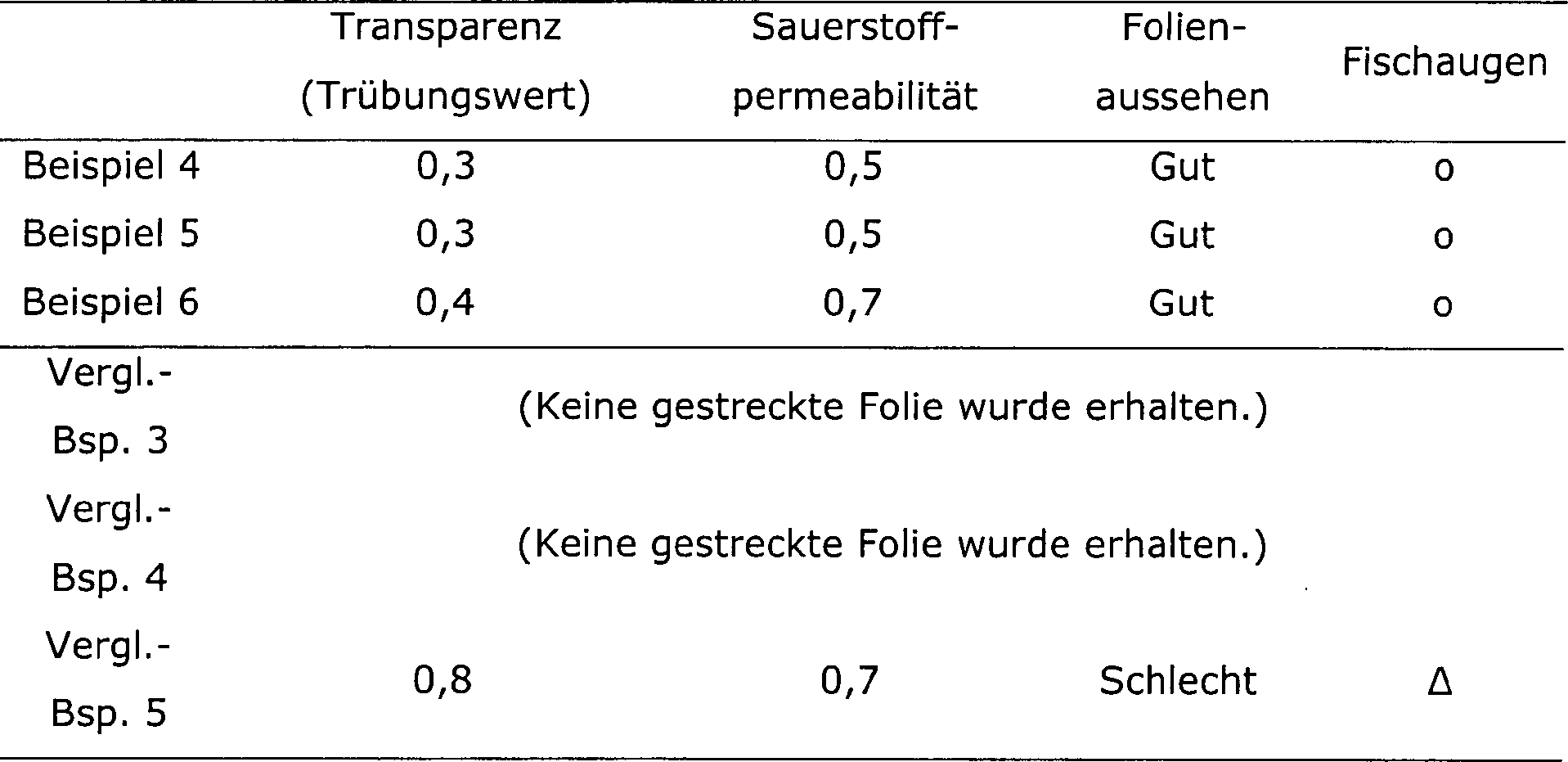

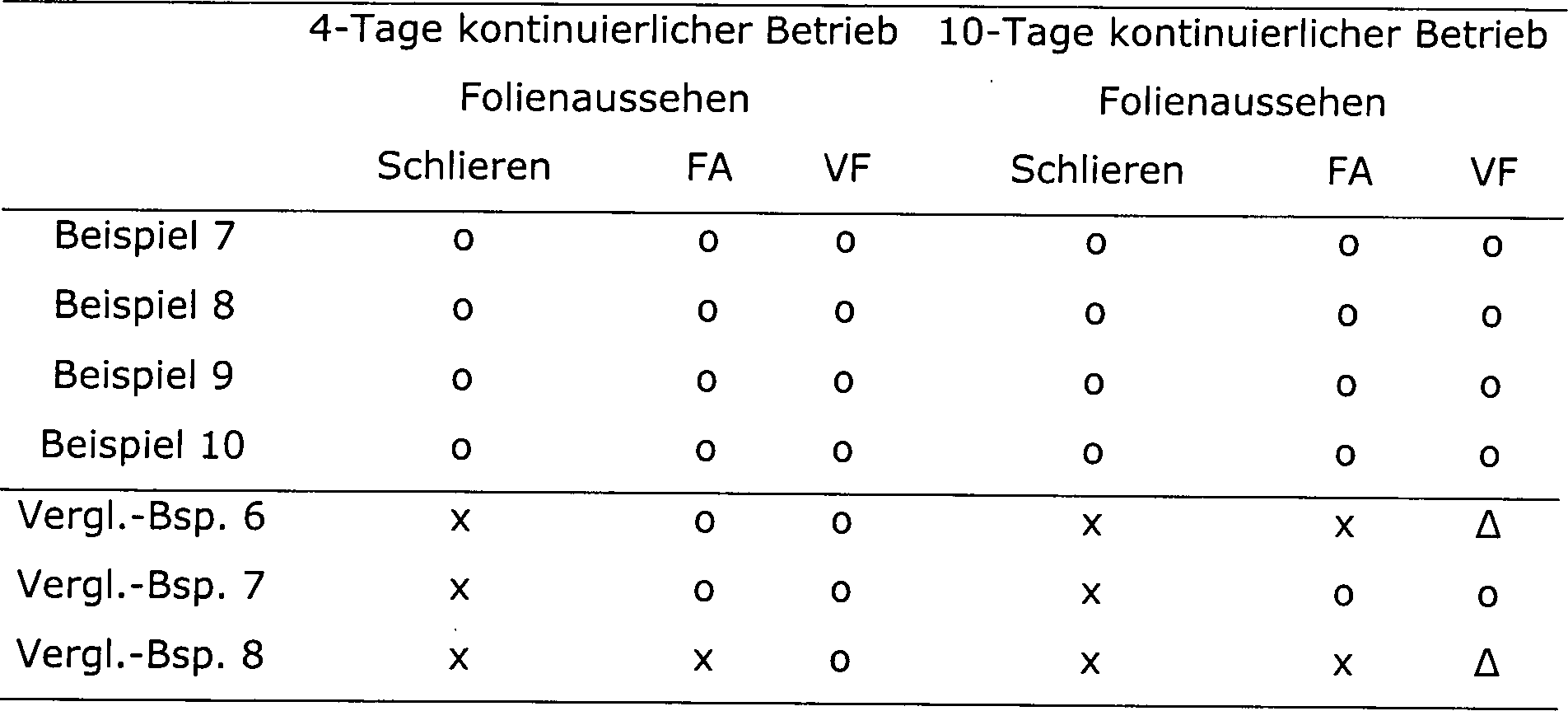

(Beispiele 7 bis 10 und

Vergleichsbeispiele 6 bis 8)

-

Beispiel 7

-

Die

Verseifung wurde auf dieselbe Art und Weise wie in Beispiel 1 durchgeführt, um

ein EVOH (A) mit einem Ethylengehalt von 40 mol-% und a Verseifungsgrad

von 99,0 mol-% zu ergeben.

-

Ferner

in Befolgung des Verfahrens des Beispiels 1 wurden wässrige,

poröse

EVOH-Pellets hergestellt und in Essigsäure-Wasser unter Rühren behandelt

und ferner mit Essigsäure

plus Natriumacetat in Wasser unter Rühren behandelt, gefolgt von

Trocknen, um wässrige

EVOH-Pellets mit einem Methanolgehalt von 0,01%, einem Wassergehalt

von 37,5%, einem Natriumacetatgehalt von 0,1 Teilen (oder Natriumgehalt

von 0,028 Teilen) (pro 100 Teile des EVOH) zu ergeben. Diese wässrigen

EVOH-Pellets hatten ein Speicherelastizitätsmodul bei 20°C von 4 × 106 Pa.

-

Diese

wässrigen

EVOH-Pellets wurden unter den zuvor erwähnten Folienherstellungsbedingungen (mit

den Extrusionstemperaturbedingungen 2) geformt, um eine Folie mit

einer Dicke von 120 μm

zu ergeben. Langzeitdurchläufe

(4 Tage und 10 Tage) wurden durchgeführt, und die Bewertung des

Folienaussehens erfolgte auf die zuvor erwähnte Art und Weise.

-

Dann

unter Verwendung dieser Folie als Rohfolie wurde sequentielles,

biaxiales Strecken, thermisches Fixieren und Feuchtigkeitskonditionierung

unter den zuvor genannten Bedingungen kontinuierlich durchgeführt, um

eine orientierte Folie zu ergeben. Der Wassergehalt im Rohfolienzustand

betrug 35%, der Wassergehalt der Folie nach dem ersten Strecken

betrug 30%, der Wassergehalt der Folie nach dem zweiten Strecken

betrug 2% und der Wassergehalt der gestreckten Folie nach der Feuchtigkeitskonditionierung

betrug 2,5%.

-

Langzeitdurchläufe (4 Tage

und 10 Tage) wurden durchgeführt

und die erhaltenen, biaxial gestreckten Folien wurden hinsichtlich

des Aussehens wie zuvor erwähnt

bewertet.

-

Beispiel 8

-

Wässrige EVOH-Pellets

mit einem Methanolgehalt von 0,01%, einem Wassergehalt von 25% und

einem Natriumacetatgehalt von 0,05 Teilen (oder Natriumgehalt von

0,014 Teilen) (pro 100 Teile des EVOH) wurde auf dieselbe Art und

Weise wie in Beispiel 7 mit dem Unterschied erhalten, dass Pellets

aus EVOH (A) mit einem Ethylengehalt von 35 mol-% und einem Verseifungsgrad

von 99,8 mol-% verwendet wurden. Die wässrigen EVOH-Pellets hatten

ein Speicherelastizitätsmodul

bei 20°C

von 4 × 106 Pa.

-

Bei

Verwendung dieser wässrigen

EVOH-Pellets wurden die Folieherstellung, das Strecken, die thermische

Fixierung und das Feuchtigkeitskonditionieren durchgeführt und

die erhaltenen Folien wurden auf dieselbe Art und Weise bewertet.

Der Wassergehalt im Rohfolienzustand betrug 22%, der Wassergehalt

der Folie nach dem ersten Strecken betrug 20%, der Wassergehalt

der Folie nach dem zweiten Strecken betrug 0,6% und der Wassergehalt

der gestreckten Folie nach der Feuchtigkeitskonditionierung betrug

2,5%.

-

Beispiel 9

-

Wässrige EVOH-Pellets

mit einem Methanolgehalt von 0,01%, einem Wassergehalt von 35% und

einem Natriumacetatgehalt von 0,03 Teilen (oder Natriumgehalt von

0,0084 Teilen) (pro 100 Teile des EVOH) wurden auf dieselbe Art

und Weise wie in Beispiel 7 mit der Ausnahme erhalten, dass die

Pellets aus einem EVOH (A) mit einem Ethylengehalt von 28 mol-%

und einem Verseifungsgrad von 98,6 mol-% verwendet wurden. Die wässrigen

EVOH-Pellets hatten ein Speicherelastizitätsmodul bei 20°C von 4.5 × 106 Pa.

-

Bei

Verwendung dieser wässrigen

EVOH-Pellets wurden die Folieherstellung, das Strecken, die thermische

Fixierung und das Feuchtigkeitskonditionieren durchgeführt, und

die erhaltenen Folien wurden auf dieselbe Art und Weise bewertet.

Der Wassergehalt im Rohfolienzustand betrug 33%, der Wassergehalt

der Folie nach dem ersten Strecken betrug 28%, der Wassergehalt

der Folie nach dem zweiten Strecken betrug 1,5% und der Wassergehalt

der gestreckten Folie nach der Feuchtigkeitskonditionierung betrug

2,8%.

-

Beispiel 10

-

Wässrige EVOH-Pellets

mit einem Methanolgehalt von 0,01%, einem Wassergehalt von 25% und

einem Kaliumacetatgehalt von 0,013 Teilen (oder Kaliumgehalt von

0,0052 Teilen) (pro 100 Teile des EVOH) wurden auf dieselbe Art

und Weise wie in Beispiel 7 mit der Ausnahme erhalten, dass Pellet

aus einem EVOH (A) mit einem Ethylengehalt von 35 mol-% und einem

Verseifungsgrad von 99,8 mol-% verwendet wurden. Die wässrigen

EVOH-Pellets hatten ein Speicherelastizitätsmodul bei 20°C von 4 × 106 Pa.

-

Bei

Verwendung dieser wässrigen

EVOH-Pellets wurden die Folieherstellung, das Strecken, die thermische

Fixierung und das Feuchtigkeitskonditionieren durchgeführt und

die erhaltenen Folien wurden auf dieselbe Art und Weise bewertet.

Der Wassergehalt im Rohfolienzustand betrug 22%, der Wassergehalt

der Folie nach dem ersten Strecken betrug 20%, der Wassergehalt

der Folie nach dem zweiten Strecken betrug 0,6% und der Wassergehalt

der gestreckten Folie nach der Feuchtigkeitskonditionierung betrug

2,5%.

-

Vergleichsbeispiel 6

-

Dem

Verfahren des Beispiels 7 wurde unter Verwendung von wässrigen

EVOH-Pellets mit

einem Methanolgehalt von 0,0005% und einem Wassergehalt von 4,8%

gefolgt (Da jedoch das Harz nicht bei 120°C schmolz und somit nicht extrudiert

werden konnte, wurde das Extrusionsformen der Folie bei 190°C durchgeführt). Die

erhaltene Folie (Rohfolie) hatte Schlieren und Fischaugen. Verfärbung wurde

ebenso beobachtet. Bei der Streckbehandlung kam es beim Vorgang

des zweiten Streckens zur Rissbildung, und somit war stabiles Ziehen

unmöglich

und keine zufriedenstellend gestreckte Folie konnte erhalten werden.

-

Die

wässrigen

EVOH-Pellets hatten ein Speicherelastizitätsmodul bei 20°C von 3,5 × 107 Pa.

-

Vergleichsbeispiel 7

-

Dem

Verfahren des Beispiels 7 wurde unter Verwendung wässriger

EVOH-Pellets mit

einem Methanolgehalt von 1% und einem Wassergehalt von 67% gefolgt.

Beim Schritt des Formens der Folie (Rohfolie) setzte sich Wasser

im Zuführabschnitt

des Spritzgehäuses

ab, wodurch der Output instabil wurde. Obwohl die für die Streckung

erhaltene Rohfolie hinsichtlich der Foliendicke ungleichmäßig war,

wurde diese Folie einer kontinuierlichen Streckbehandlung auf dieselbe

Art und Weise wie in Beispiel 7 unterzogen.

-

Die

wässrigen

EVOH-Pellets hatten ein Speicherelastizitätsmodul bei 20°C von 1 × 106 Pa.

-

Vergleichsbeispiel 8

-

Dem

Verfahren des Beispiels 7 wurde unter Verwendung wässriger

EVOH-Pellets mit

einem Methanolgehalt von 0,0001% und einem Wassergehalt von 0,5%

gefolgt (Da jedoch das Harz nicht bei 120°C schmolz und somit nicht extrudiert

werden konnte, wurde das Extrusionsformen der Folie bei 210°C durchgeführt). Die

erhaltene Folie (Rohfolie) hatte Schlieren und Fischaugen von etwa

0,1 mm Größe. Verfärbung wurde

ebenso beobachtet. Bei der Streckbehandlung kam es beim Vorgang

des zweiten Streckens zur Rissbildung, und somit war stabiles Ziehen

unmöglich

und keine zufriedenstellend gestreckte Folie konnte erhalten werden.

-

Die

wässrigen

EVOH-Pellets hatten ein Speicherelastizitätsmodul bei 20°C von 1 × 108 Pa.

-

Ergebnisse

-

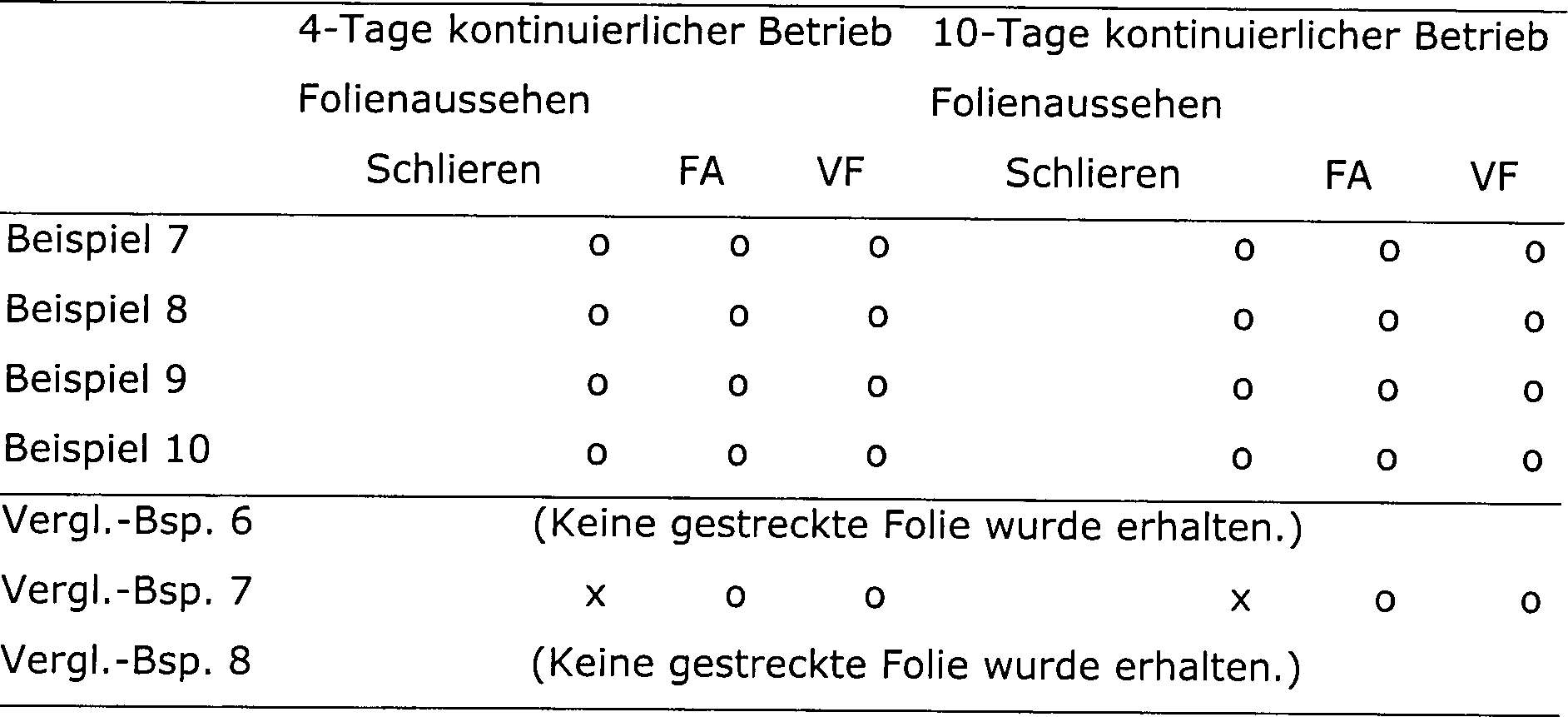

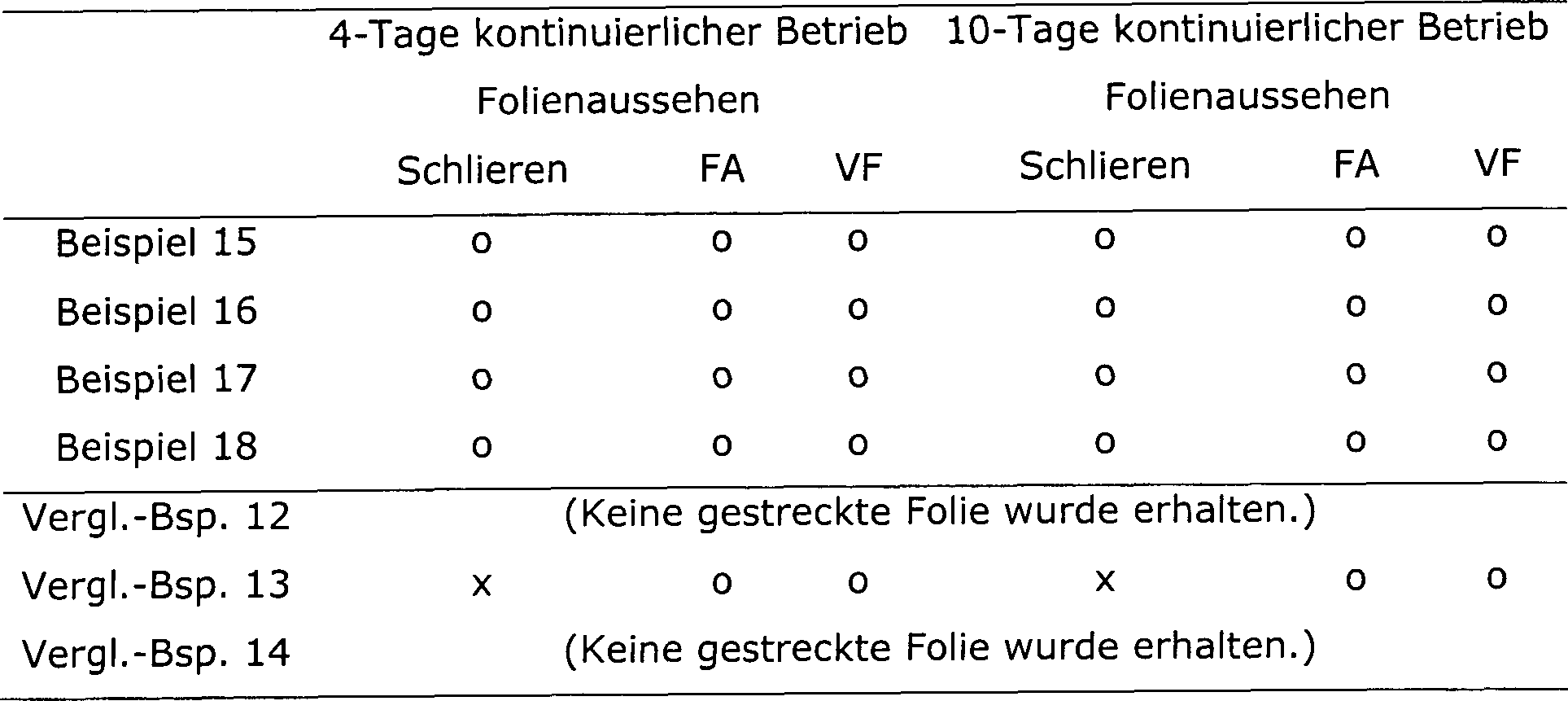

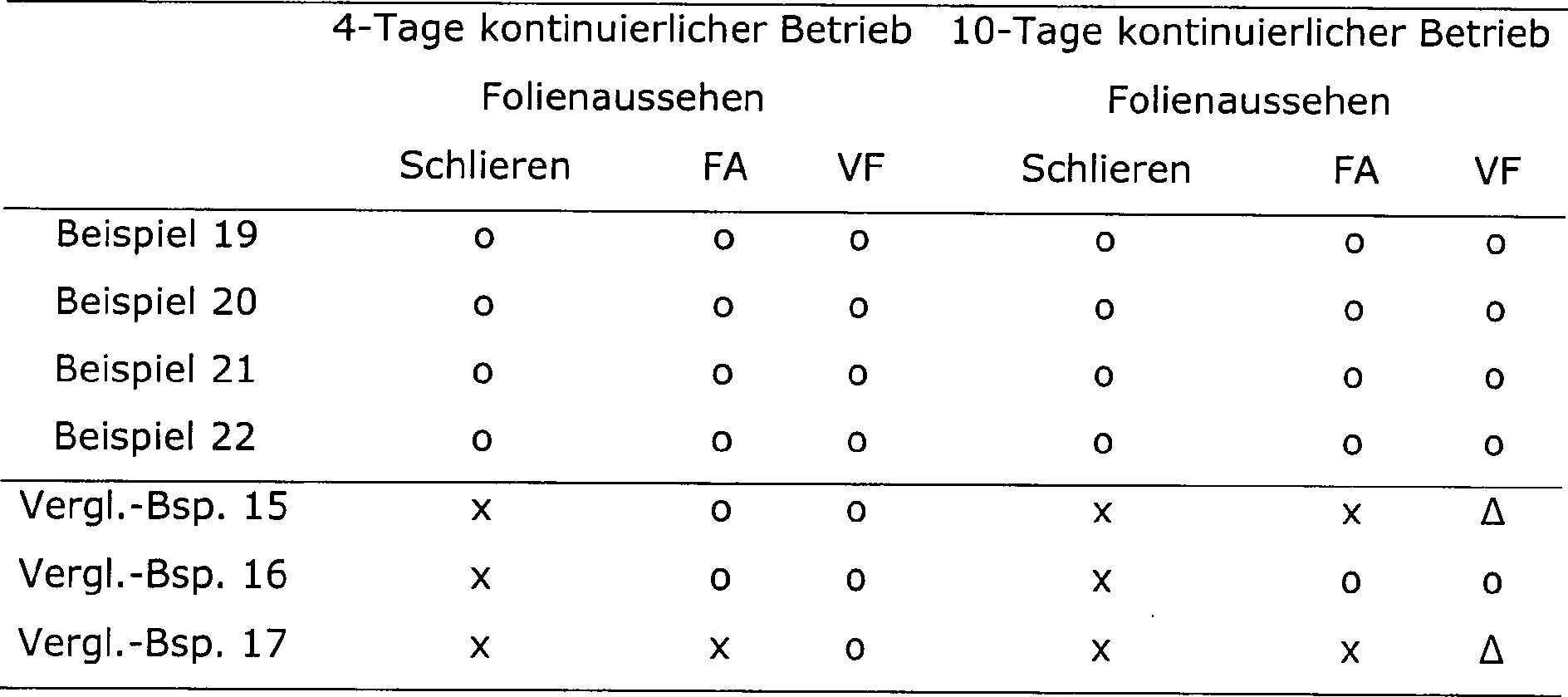

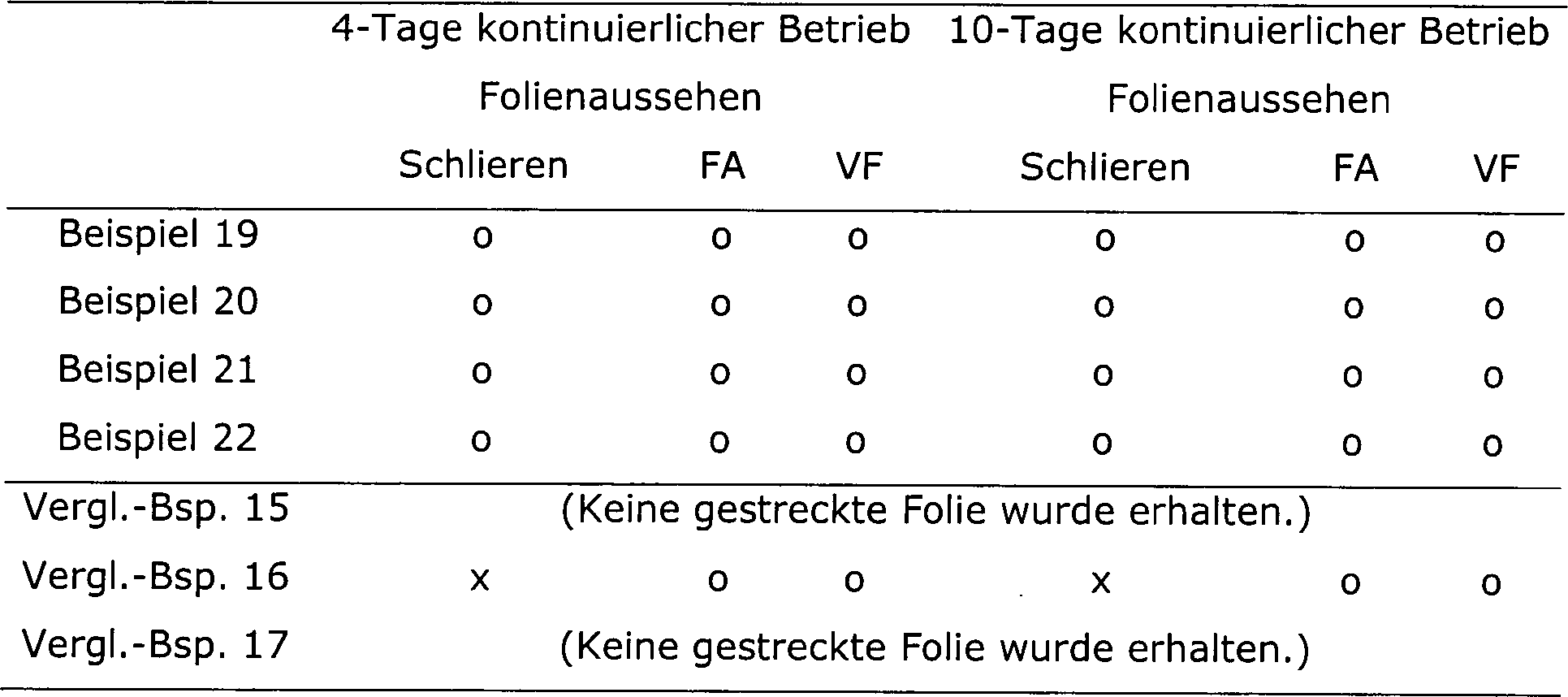

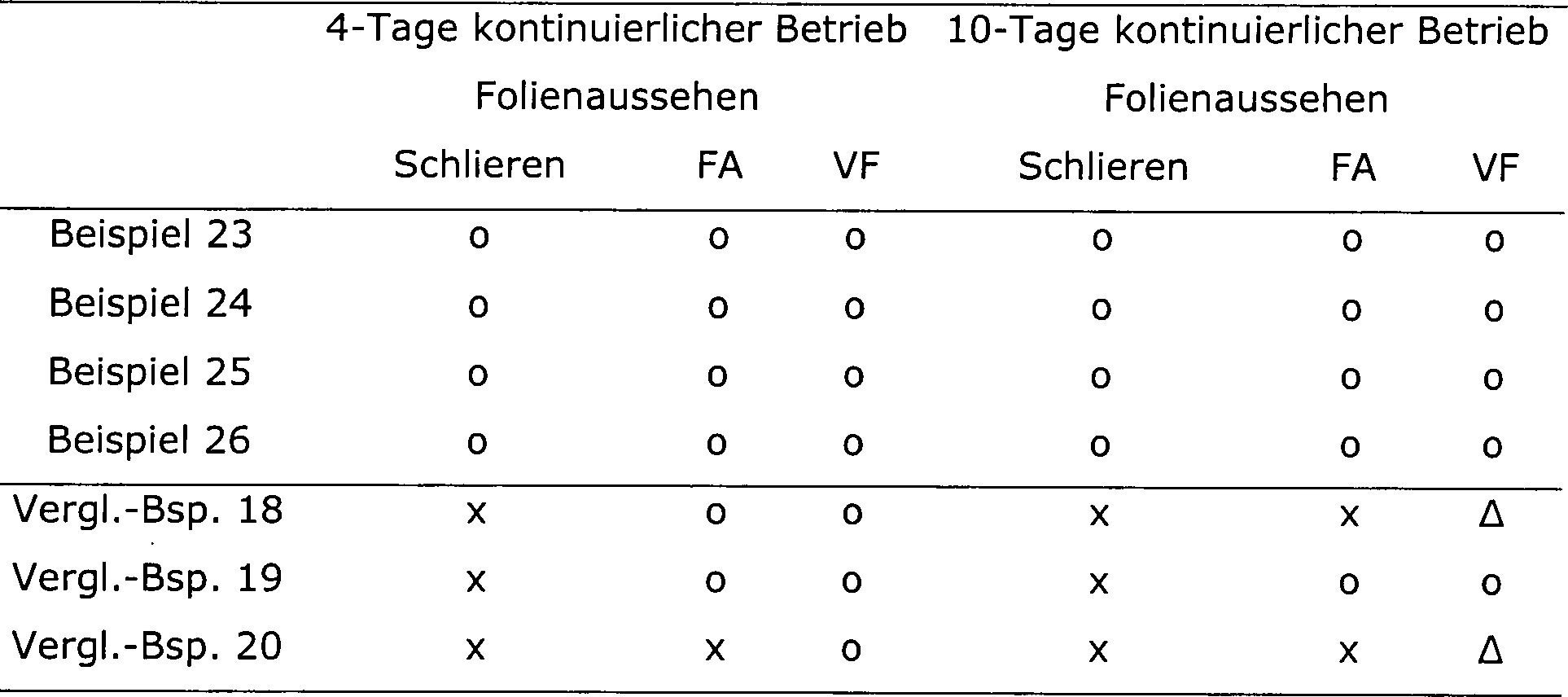

Die

Bewertungsergebnisse, die in den Beispielen 7 bis 10 und Vergleichsbeispielen

6 bis 8 erhalten wurden sind in Tabelle 3 (für die Rohfolien) und Tabelle

4 (für

die gestreckten Folien) gezeigt. In den Tabellen 3 und 4 stehen "FA" für Fischaugen

(Bewertung 1) und "VF" für Verfärbung.

-

-

Tabelle

4 (Gestreckte Folien)

-

(Beispiele 11 bis 14 und

Vergleichsbeispiele 9 bis 11)

-

Beispiel 11

-

Die

Verseifung wurde auf dieselbe Art und Weise wie in Beispiel 1 durchgeführt, um

ein EVOH (A) mit einem Ethylengehalt von 40 mol-% und einem Verseifungsgrad

von 99,0 mol-% zu ergeben.

-

Bei

Befolgung des Verfahrens des Beispiels 1 wurden ferner wässrige,

poröse

EVOH-Pellets hergestellt und in Essigsäure-Wasser unter Rühren behandelt

und ferner in einer Mischlösung,

die Essigsäure,

Calciumacetat und Magnesiumacetat enthielt, unter Rühren behandelt,

gefolgt von Trocknen, um wässrige EVOH-Pellets mit einem

Methanolgehalt von 0,01%, einem Wassergehalt von 37,5%, einem Calciumacetatgehalt

von 0,025 Teilen (oder Calciumgehalt von 0,0063 Teilen) (pro 100

Teile des EVOH) und einem Magnesiumacetatgehalt von 0,012 Teilen

(oder Magnesiumgehalt von 0,0020 Teilen) (pro 100 Teile des EVOH)

zu ergeben. Diese wässrigen

EVOH-Pellets hatten ein Speicherelastizitätsmodul bei 20°C von 4 × 106 Pa.

-

Diese

wässrigen

EVOH-Pellets wurden unter den zuvor erwähnten Folienherstellungsbedingungen (mit

den Extrusionstemperaturbedingungen 2) geformt, um eine Folie mit

einer Dicke von 120 μm

zu ergeben. Langzeitdurchläufe

(4 Tage und 10 Tage) wurden durchgeführt, und die Bewertung des

Folienaussehens erfolgte auf die zuvor erwähnte Art und Weise.

-

Dann

unter Verwendung dieser Folie als Rohfolie wurde sequentielles,

biaxiales Strecken, thermisches Fixieren und Feuchtigkeitskonditionierung

unter den zuvor genannten Bedingungen kontinuierlich durchgeführt, um

eine orientierte Folie zu ergeben. Der Wassergehalt im Rohfolienzustand

betrug 35%, der Wassergehalt der Folie nach dem ersten Strecken

betrug 30%, der Wassergehalt der Folie nach dem zweiten Strecken

betrug 2% und der Wassergehalt der gestreckten Folie nach der Feuchtigkeitskonditionierung

betrug 2,5%.

-

Beispiel 12

-

Wässrige EVOH-Pellets

mit einem Methanolgehalt von 0,01%, einem Wassergehalt von 25% und

einem Calciumacetatgehalt von 0,047 Teilen (oder Calciumgehalt von

0,012 Teilen) (pro 100 Teile des EVOH) wurden auf dieselbe Art und

Weise wie in Beispiel 11 mit der Ausnahme erhalten, dass Pellets

aus EVOH (A) mit einem Ethylengehalt von 35 mol-% und einem Verseifungsgrad

von 99,8 mol-% verwendet wurden und mit einer wässrigen Lösung, die Essigsäure und

Calciumacetat enthielt, behandelt wurden. Die wässrigen EVOH-Pellets hatten ein

Speicherelastizitätsmodul

bei 20°C

von 4 × 106 Pa.

-

Bei

Verwendung dieser wässrigen

Pellets wurden die Folienherstellung, thermische Fixierung und die Feuchtigkeitskonditionierung

durchgeführt,

und die erhaltenen Folien wurden auf dieselbe Art und Weise, wie zuvor

erwähnt, bewertet.

Der Wassergehalt im Rohfolienzustand betrug 22%, der Wassergehalt

der Folie nach dem ersten Strecken betrug 20%, der Wassergehalt

der Folie nach dem zweiten Strecken betrug 0,6% und der Wassergehalt

der gestreckten Folie nach der Feuchtigkeitskonditionierung betrug

2,5%.

-

Beispiel 13

-

Wässrige EVOH-Pellets

mit einem Methanolgehalt von 0,01%, einem Wassergehalt von 35% und

einem Magnesiumacetatgehalt von 0,024 Teilen (oder Magnesiumgehalt

von 0,004 Teilen) (pro 100 Teile des EVOH) wurden auf dieselbe Art

und Weise wie in Beispiel 11 mit der Ausnahme erhalten, dass Pellets

aus einem EVOH (A) mit einem Ethylengehalt von 28 mol-% und einem

Verseifungsgrad von 98,6 mol-% verwendet wurden und mit einer wässrigen

Lösung,

die Essigsäure

und Magnesiumacetat enthielt, behandelt wurden. Die wässrigen

EVOH-Pellets hatten ein Speicherelastizitätsmodul bei 20°C von 4,5 × 106 Pa.

-

Bei

Verwendung dieser wässrigen

Pellets wurden die Folienherstellung, thermische Fixierung und die Feuchtigkeitskonditionierung

durchgeführt,

und die erhaltenen Folien wurden auf dieselbe Art und Weise, wie zuvor

erwähnt,

bewertet. Der Wassergehalt im Rohfolienzustand betrug 33%, der Wassergehalt

der Folie nach dem ersten Strecken betrug 28%, der Wassergehalt

der Folie nach dem zweiten Strecken betrug 1,5% und der Wassergehalt

der gestreckten Folie nach der Feuchtigkeitskonditionierung betrug

2,8%.

-

Beispiel 14

-

Wässrige EVOH-Pellets

mit einem Methanolgehalt von 0,01%, einem Wassergehalt von 25%,

einem Calciumacetatgehalt von 0,016 Teilen (oder Calciumgehalt von

0,004 Teilen) (pro 100 Teile des EVOH), einem Magnesiumacetatgehalt

von 0,006 Teilen (oder Magnesiumgehalt von 0,001 Teilen) (pro 100

Teile des EVOH) und einem Natriumacetatgehalt von 0,018 Teilen (oder

Natriumgehalt von 0,005 Teilen) (pro 100 Teile des EVOH) wurden

auf dieselbe Art und Weise wie in Beispiel 11 mit der Ausnahme erhalten,

dass Pellets aus einem EVOH (A) mit einem Ethylengehalt von 35 mol-%

und einem Verseifungsgrad von 99,8 mol-% verwendet wurden und mit

einer wässrigen

Lösung,

die Essigsäure

Calciumacetat, Magnesiumacetat und Natriumacetat enthielt, behandelt

wurden. Die wässrigen

EVOH-Pellets hatten ein Speicherelastizitätsmodul bei 20°C von 4 × 106 Pa.

-

Bei

Verwendung dieser wässrigen

Pellets wurde die Folienherstellung, thermische Fixierung und die Feuchtigkeitskonditionierung

durchgeführt,

und die erhaltenen Folien wurden auf dieselbe Art und Weise, wie zuvor

erwähnt,

bewertet. Der Wassergehalt im Rohfolienzustand betrug 22%, der Wassergehalt

der Folie nach dem ersten Strecken betrug 20%, der Wassergehalt

der Folie nach dem zweiten Strecken betrug 0,6% und der Wassergehalt

der gestreckten Folie nach der Feuchtigkeitskonditionierung betrug

2,5%.

-

Vergleichsbeispiel 9

-

Dem

Verfahren des Beispiels 11 wurde unter Verwendung wässriger

EVOH-Pellets mit

einem Methanolgehalt von 0,0005% und einem Wassergehalt von 4,8%

gefolgt (Da jedoch das Harz nicht bei 120°C schmolz und somit nicht extrudiert

werden konnte, wurde das Extrusionsformen der Folie bei 190°C durchgeführt). Die

erhaltene Folie (Rohfolie) hatte Schlieren und Fischaugen, und ferner

wurde ebenso Verfärbung

beobachtet. Bei der Streckbehandlung kam es beim Vorgang des zweiten

Streckens zur Rissbildung, und somit war stabiles Ziehen unmöglich und

keine zufriedenstellend gestreckte Folie konnte erhalten werden.

-

Die

wässrigen

EVOH-Pellets hatten ein Speicherelastizitätsmodul bei 20°C von 3,5 × 107 Pa.

-

Vergleichsbeispiel 10

-

Dem

Verfahren des Beispiels 11 wurde unter Verwendung wässriger

EVOH-Pellets mit

einem Methanolgehalt von 1% und einem Wassergehalt von 67% gefolgt.

Beim Schritt des Formens der Folie (Rohfolie) setzte sich Wasser

im Zuführabschnitt

des Spritzgehäuses

ab, wodurch der Output instabil wurde. Obwohl die für die Streckung

erhaltene Rohfolie hinsichtlich der Foliendicke ungleichmäßig war,

wurde diese Folie einer kontinuierlichen Streckbehandlung auf dieselbe

Art und Weise wie in Beispiel 11 unterzogen.

-

Die

wässrigen

EVOH-Pellets hatten ein Speicherelastizitätsmodul bei 20°C von 1 × 106 Pa.

-

Vergleichsbeispiel 11

-

Dem

Verfahren des Beispiels 11 wurde unter Verwendung wässriger

EVOH-Pellets mit

einem Methanolgehalt von 0,0001% und einem Wassergehalt von 0,5%

gefolgt (Da jedoch das Harz nicht bei 120°C schmolz und somit nicht extrudiert

werden konnte, wurde das Extrusionsformen der Folie bei 210°C durchgeführt). Die

erhaltene Folie (Rohfolie) hatte Schlieren und Fischaugen von etwa

0,1 mm Größe, und

ebenso wurde ferner Verfärbung

beobachtet. Bei der Streckbehandlung kam es beim Vorgang des zweiten

Streckens zur Rissbildung, und somit war stabiles Ziehen unmöglich und

keine zufriedenstellend gestreckte Folie konnte erhalten werden.

-

Die

wässrigen

EVOH-Pellets hatten ein Speicherelastizitätsmodul bei 20°C von 1 × 108 Pa.

-

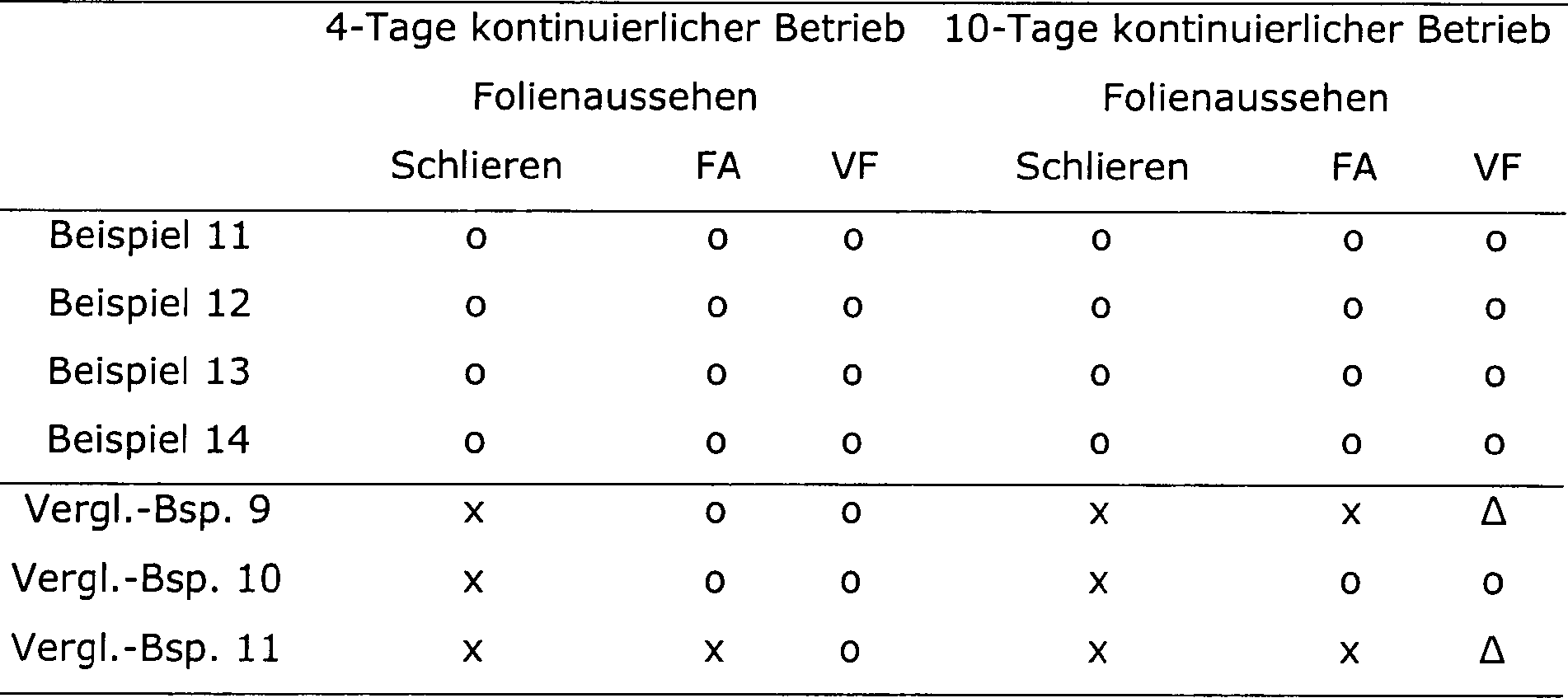

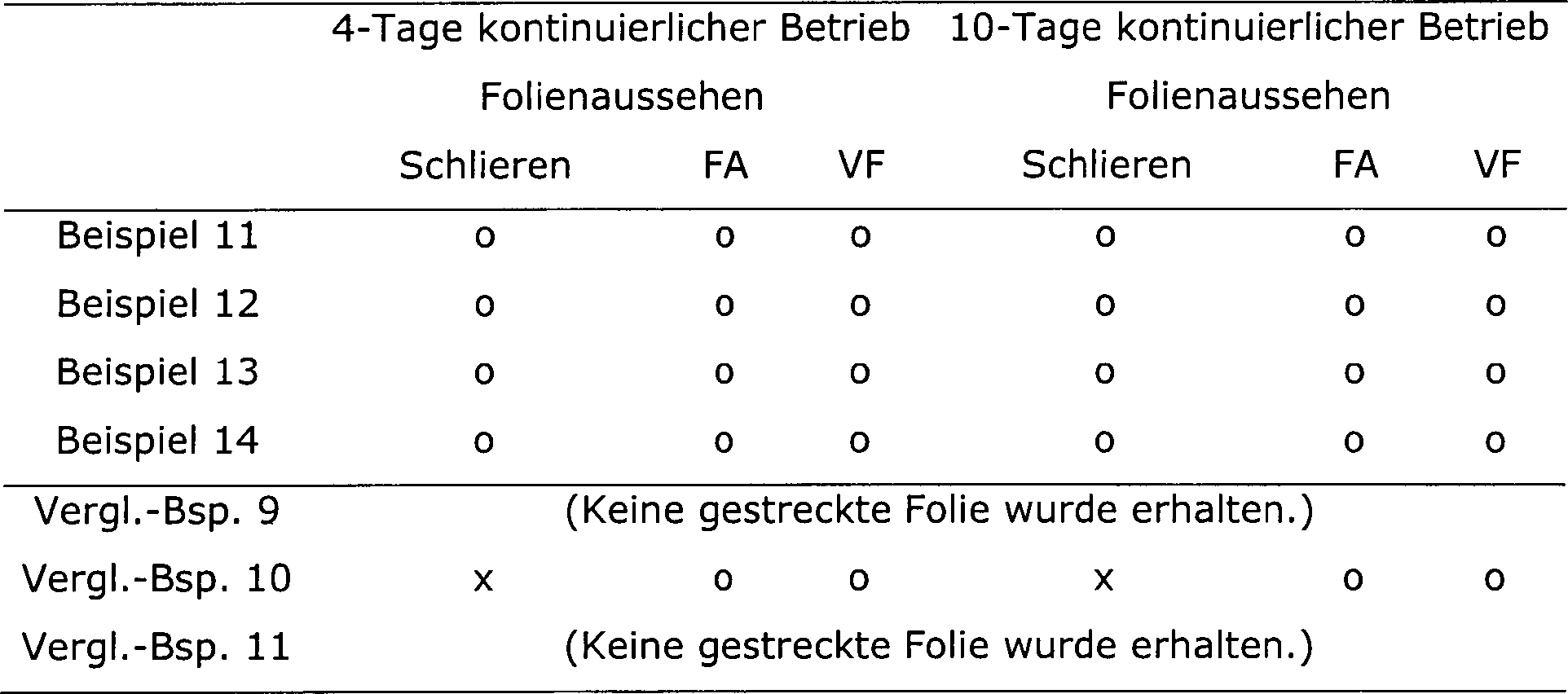

Ergebnisse

-

Die

Bewertungsergebnisse, wie sie in den Beispielen 11 bis 14 und den

Vergleichsbeispielen 9 bis 11 erhalten wurden, sind in Tabelle 5

(für die

Rohfolien) und Tabelle 6 (für

die gestreckten Folien) angegeben. In den Tabellen 5 und 6 stehen "FA" für Fischaugen

(Bewertung 1) und "VF" für Verfärbung.

-

-

Tabelle

6 (Gestreckte Folien)

-

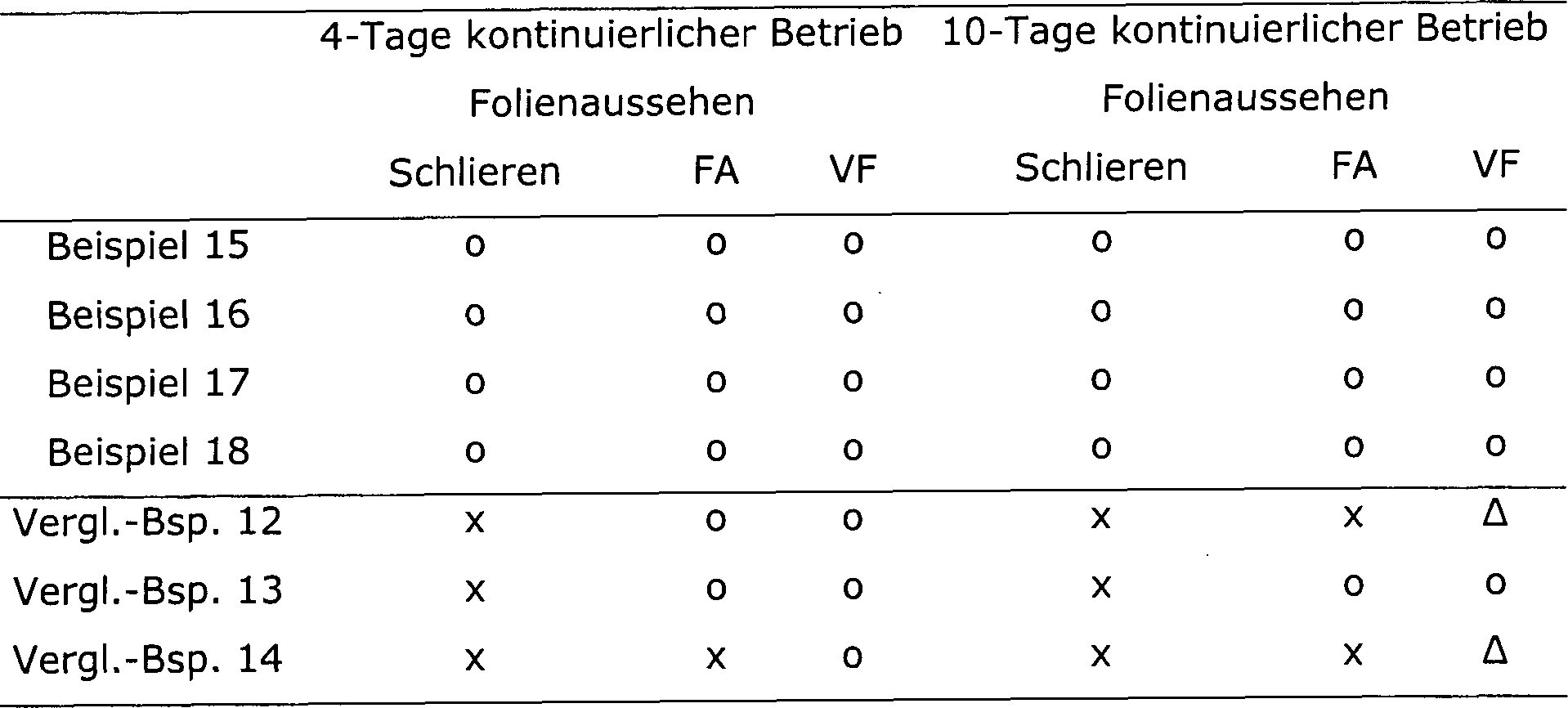

(Beispiele 15 bis 18 und

Vergleichsbeispiele 12 bis 14)

-

Beispiel 15

-

Die

Verseifung wurde auf dieselbe Art und Weise wie in Beispiel 1 mit

der Ausnahme ausgeführt,

dass ein Ethylenvinylacetatcopolymer mit einem Ethylengehalt von

30 mol-% verwendet wurde, um ein EVOH (A) mit einem Ethylengehalt

von 30 mol-% und einem Verseifungsgrad von 99,0 mol-% zu ergeben.

-

Ferner

in Befolgung des Verfahrens des Beispiels 1 wurden wässrige,

poröse

EVOH-Pellets hergestellt und mit Wasser unter Rühren und weiter in einer wässrigen

Mischlösung,

die Essigsäure

und Calciumdihydrogenphosphat enthielt, unter Rühren behandelt, gefolgt von

Trocknen, um wässrige

EVOH-Pellets mit einem Methanolgehalt von 0,01%, einem Wassergehalt

von 37,5%, einem Natriumgehalt von 0,011 Teilen (pro 100 Teile des

EVOH), einem Calciumgehalt von 0,004 Teilen (pro 100 Teile des EVOH)

und einem Phosphatrestgehalt von 0,018 Teilen (pro 100 Teile des

EVOH) zu ergeben. Diese wässrigen