-

Die

vorliegende Erfindung bezieht sich auf das Cracken von Kohlenwasserstoffen

bei Vorhandensein von wärmeübertragenden

katalytischen oder nicht-katalytischen Partikeln, die in einer fluidisierten

Phase zirkulieren. Sie hat insbesondere zum Ziel ein Verfahren zum

Cracken im Fließbett,

bei dem wärmeübertragende Partikel

in zwei aufeinanderfolgenden Reaktionskammern zirkulieren, wobei

sie in jeder von diesen in Kontakt gebracht werden mit einem oder

mehreren Verschnitten von zu crackenden Kohlenwasserstoffen.

-

Die

Erfindung bezieht sich ebenfalls auf eine Vorrichtung, die zum Ausführen des

Verfahrens gemäß der Erfindung

konzipiert ist.

-

Auf

an sich bekannte Weise greift die Mineralölindustrie auf Verfahren zum

Umwandeln schwerer Chargen von Kohlenwasserstoffen zurück, bei

denen die Kohlenwasserstoffmoleküle

mit hohem Molekulargewicht und mit hohem Siedepunkt entsprechend

der gewünschten

Verwendung in kleinere Moleküle

gespalten werden, die im Bereich von niedrigeren Temperaturen sieden

können.

-

Um

diese Art von Umwandlung durchzuführen, verfügt sie insbesondere über Verfahren,

die Cracken im Fluidzustand genannt werden. Bei dieser Art von Verfahren

wird die Charge von Kohlenwasserstoffen, die im allgemeinen in Form

feiner Tröpfchen

zerstäubt

ist, in Kontakt gebracht mit wärmeübertragenden

Partikeln mit einer hohen Temperatur, die in dem Reaktor in der

Form des Fließbetts

zirkulieren, d.h. in einer mehr oder weniger dichten Suspension

im Inneren eines gasförmigen

Fluids, das ihren Transport sicherstellt oder unterstützt. Beim

Kontakt mit den heißen

Partikeln tritt eine Verdampfung der Charge auf, gefolgt von einem

Cracken der Kohlenwasserstoffmolekü le. Die Reaktion des Crackens

ist thermischer Natur, wenn die Partikel lediglich eine wärmeübertragende

Funktion haben. Sie ist von katalytischer Natur, wenn die wärmeübertragenden

Partikel ebenfalls eine katalytische Funktion haben, d.h. aktive

Stellen aufweisen, die die Reaktion des Crackens begünstigen,

wie es insbesondere der Fall ist bei dem Verfahren des sogenannten

katalytischen Crackens im Fluidzustand (im allgemeinen als FCC-Verfahren

bezeichnet aus dem englischen "Fluid

Catalytic Cracking").

-

Nachdem

nach der Reaktion des Crackens der Bereich der gewünschten

Molekulargewichte erreicht wurde bie einem entsprechenden Erniedrigen

des Siedepunkts, werden die Reaktionsausflüsse von den Partikeln getrennt.

Diese letzteren, die aufgrund des Koks, der sich auf ihrer Oberfläche abgelagert

hat, deaktiviert sind, werden im allgemeinen gestrippt, um die mitgenommenen

Kohlenwasserstoffe zurückzugewinnen,

und dann durch Verbrennung des Koks regeneriert und schließlich wieder

mit der zu crackenden Charge in Kontakt gebracht.

-

Die

verwendeten Reaktoren sind meistens vertikale rohrförmige Reaktoren,

in denen die Charge und die Partikel sich entsprechend einem im

wesentlichen ansteigenden Fluss bewegen (der Reaktor wird dann "Riser" genannt), oder indem

sie einem im wesentlichen absteigenden Fluss folgen (der Reaktor

wird dann "Dropper" oder "Downer" genannt).

-

Eine

Hauptschwierigkeit bei diesem Verfahren besteht darin, ein Cracken

der Charge zu verwirklichen, das gleichzeitig vollständig und

selektiv ist, d.h. dahin zu gelangen, dass die gesamte Charge gecrackt

wird, um eine maximale Menge von verwertbaren Kohlewasserstoffen

zu gewinnen, wobei die Menge der unerwünschten Unterprodukte minimiert

wird. Dieses Ziel ist um so schwieriger zu erreichen, wenn die zu

crackenden Chargen relativ große

Siedeintervalle aufweisen und aus sehr unterschiedlichen Bestandteilen

zusammengesetzt sind, die unter we sentlich unterschiedlichen Bedingungen

cracken, um zu verschiedenen Produkten zu führen.

-

Deswegen

führen

die tatsächlich

verwirklichten Verfahren eine im allgemeinen unvollständige Umwandlung

der Charge durch. In diesen Verfahren wird das Cracken in einem

einzigen Reaktor verwirklicht, in dem es die Betriebsbedingungen,

die abhängig

von der mittleren Natur der die Charge bildenden Kohlenwasserstoffe

gewählt

sind, nicht ermöglichen,

den ganzen Bereich der Kohlenwasserstoffe korrekt zu cracken, um selektiv

die erwünschten

Produkte zu gewinnen. Daraus resultieren Reaktionsausflüsse, die

aus sehr unterschiedlichen Produkten gebildet sind, von denen ein

beträchtlicher

Anteil aus einem unzureichenden Cracken der Charge stammt, und die

daher für

den Raffineur unerwünschte

Produkte bilden, die schwierig zu verwerten sind.

-

Eine

erste Lösung

besteht darin, diese Produkte ganz oder teilweise in den Crackreaktor

zu zurückzuführen, so

dass sie einem zweiten Schritt des Crackens unterliegen. Eine solche

Maßnahme

wäre jedoch

nicht nur wenig wirkungsvoll, sondern auch schädlich in dem Maß, in dem

ein solches Zurückführen oft

die Wirkung hat, dass die Qualität

des Crackens der frischen Charge beträchtlich beeinträchtigt wird.

-

Eine

zweite Lösung

besteht darin, die Stärke

des Crackens zu erhöhen,

um auf eine kräftigere

Weise die eingeführte

Charge zu cracken und alle Arten von vorhanden Kohlenwasserstoffen

umzuwandeln. Während

es eine solche Maßnahme

ermöglicht,

den Umwandlungsgrad der Charge zu erhöhen, begünstigt sie jedoch im Gegenzug

Erscheinungen des Übercrackens,

die sich durch eine Verringerung der Selektivität der Umwandlung ausdrücken: man

beobachtet eine erhöhte

Erzeugung von trockenen Gasen und von Koks auf Kosten der gesuchten

mittleren Kohlenwasserstoffe.

-

In

dem Stand der Technik wurden verschiedene Lösungen vorgeschlagen, um die

oben genannten Probleme zu lösen.

-

Bereits

1947 schlug das US-Patent Nr. 2,488,713 ein Verfahren zum katalytischen

Cracken vor, das zwei aufeinanderfolgende Reaktoren verwendet, wobei

in jedem von ihnen katalytische Partikel zirkulieren. In dem ersten

Reaktor wird ein schwerer Rückgewinnungsverschnitt

(Rückstand

der Fraktionierung der Ausflüsse

des Crackens von der Art, die unter dem Namen „Slurry" bekannt ist) beim Kontakt mit katalytischen

Partikeln gecrackt, die von dem Regenerator stammen. In dem zweiten

Reaktor wird eine frische Charge sowie ein mittlerer Rückgewinnungsverschnitt

von der Art von Destillaten beim Kontakt mit Partikeln trägt, die

von dem ersten Reaktor kommen. Am Ausgang jedes der zwei Reaktoren

werden die Kohlenwasserstoffausflüsse von den Partikeln getrennt,

dann werden sie kombiniert und zu einer klassischen Fraktioniersäule geleitet.

-

Der

erste Nachteil eines solchen Verfahrens besteht darin, dass die

frische Charge in dem zweiten Reaktor in der Gegenwart von Partikeln

behandelt wird, die bereits in dem ersten Reaktor beim Kontakt mit

der schweren Rückgewinnungscharge,

die besonders reich an polyaromatischen widerstandsfähigen Bestandteilen

ist, größtenteils

verkokt und deaktiviert wurden. Daraus folgt in dem zweiten Reaktor

eine schlechte katalytische Wirkung dieser Partikel und daraus eine

mittelmäßige Qualität des Crackens

der frischen Charge und eine Umwandlung, die sowohl nicht sehr hoch

als auch wenig selektiv ist.

-

Ein

zweiter Nachteil kommt aus der Tatsache, dass der schwere Rückgewinnungsverschnitt

sich fortlaufend mit den widerstandsfähigsten schweren Bestandteilen

anreichert, die auch, wenn sie im ersten Reaktor wiedereingeführt werden,

nicht oder nur auf unvollständige

Weise cracken und in der Einheit „rund laufen".

-

Das

erschwert die oben beschriebenen Probleme der vorzeitigen Verkokung

der Partikel im ersten Reaktor. Eine auf der Rückführleitung vorgesehene Reinigung

löst das

Problem nicht auf zufriedenstellende Weise. Da das Recyclat aus

dem Rückstand

der Fraktionierung der aus zwei Reaktoren kombinierten Ausflüsse gebildet

wird, entfernt das Ablassen nicht nur lediglich einen Teil der wärmebeständigsten

Bestandteile, die man aus der Einheit entfernen will, sondern es

entfernt darüber

hinaus eine Fraktion von Bestandteilen, die direkt von der frischen

Charge ausgegeben werden, die bei ihrem Durchgang durch den zweiten

Reaktor nicht umgewandelt wurden, aber die in dem ersten Reaktor

beim Kontakt mit den regenerierten Partikeln gecrackt hätten werden

können.

Die schlechte Selektivität

dieses Ablasssystems führt

somit zu einem zusätzlichen

Verlust der Ausbeute an erwünschten

Produkten.

-

Im übrigen beschreibt

das EP-Patent Nr. 573316 ein Verfahren zum katalytischen Cracken,

bei dem die Reaktion sich in zwei aufeinanderfolgenden Reaktoren

entfaltet, wobei der erste Reaktor einen absteigenden Fluss (Downer)

aufweist und der zweite einen aufsteigenden Fluss (Riser). Die zu

crackende Charge wird am Eintritt in den Reaktor mit absteigender

Strömung

mit den regenerierten Partikeln in Kontakt gebracht, auf dessen

Grund die Mischung Charge/Partikel zu dem Reaktor mit aufsteigender

Strömung

befördert

wird. Die Charge zirkuliert somit im Kontakt mit den Partikeln in

zwei aufeinanderfolgenden Reaktoren, was es ermöglicht, die globale Ausbeute

an gecrackten Kohlenwasserstoffen zu erhöhen. Dieses Verfahren ist jedoch

nicht absolut selektiv: die bereits in dem ersten Reaktor umgewandelten

Kohlenwasserstoffe setzen ihr Cracken in dem zweiten Reaktor fort,

woraus sich ein Phänomen

des Übercrackens

ergibt, das eine erhöhte

Erzeugung von trockenem Gas und von Koks bewirkt zum Schaden der

gesuchten mittleren Verschnitte.

-

Beim

Verfolgen ihrer Forschungen in dem Bereich des Crackens im Fließbett hat

sich die Anmelderin für

diese Verfahren inte ressiert, in denen zwei Crackreaktoren verwendet

werden, um den Grad und die Selektivität im Hinblick auf die traditionellen

Verfahren zu verbessern, die nur einen einzigen Reaktor verwenden. Dabei

hat sie ein Verfahren verwirklicht, das es ermöglicht, den Nachteilen der

Systeme des Stands der Technik abzuhelfen.

-

Zu

diesem Zweck bezieht sich die Erfindung auf ein Verfahren zum Cracken

einer Charge von Kohlenwasserstoffen im Fließbett, bei dem wärmeübertragende,

eventuell katalytische Partikel in zwei aufeinanderfolgenden Reaktionskammern

zirkulieren, in jeder von denen sie in Kontakt gebracht werden mit

zumindest einem Verschnitt von Kohlenwasserstoffen und die von jeder

dieser Kammern abgegebenen Reaktionsausflüsse zu derselben Fraktioniereinheit

geleitet werden.

-

Das

Verfahren ist dadurch gekennzeichnet, dass die Ausflüsse jeder

der Reaktionskammern teilweise getrennt in derselben Fraktioniersäule fraktioniert

werden, die teilweise unterteilt ist, und dass zumindest ein Verschnitt,

der aus der getrennten Fraktionierung der Ausflüsse einer der zwei Reaktionskammern

stammt, ganz oder teilweise in die andere Kammer wiedereingeführt wird.

-

In

der vorliegenden Darstellung wird als Reaktionskammer jedes Gefäß bezeichnet,

das mit Elementen zum Einführen

von wärmeübertragenden

Partikeln (katalytisch oder nicht), mit Mitteln zum Einführen von einem

oder mehreren Verschnitten von zu crackenden Kohlenwasserstoffen,

mit einer Reaktionszone zum Cracken und mit Mitteln zum Trennen

der Ausflüsse

des Crackens und der Partikel versehen ist. Dieser Begriff schließt insbesondere

jede Art von Reaktoren zum thermischen oder katalytischen Cracken

im Fließbett

ein, welche Arbeitsweise auch immer (aufsteigend oder absteigend)

sie haben.

-

Gemäß der Erfindung

werden die Kohlenwasserstoffe in einer ersten Reaktionskammer im

Kontakt mit vollständig

aktiven Partikeln, die aus dem Regenerator stammen, gecrackt. Am

Ausgang dieser ersten Kammer werden die Ausflüsse von den Partikeln getrennt,

und die letzteren setzen ihren Durchlauf in einer zweiten Reaktionskammer

fort, in der ihre restliche Aktivität verwendet wird, um eine zusätzliche

Menge von Kohlenwasserstoffen zu cracken.

-

Hinsichtlich

der zu crackenden Charge unterliegt diese einem ersten Schritt des

klassischen Crackens in einer der zwei Reaktionskammern. Die entsprechenden

Ausflüsse

werden dann in derselben Fraktioniersäule wie die von der anderen

Kammer abgegebenen Ausflüsse

fraktioniert, aber teilweise auf getrennte Weise. Man gewinnt daher

aus der getrennten Fraktionierung der aus dem ersten Schritt des

Crackens stammenden Ausflüsse

einen oder mehrere Verschnitte, die unerwünschte Produkte enthalten.

Diese Verschnitte werden dann ganz oder teilweise in die andere

Reaktionskammer wiedereingeführt.

Dort unterliegen sie einem zweiten Schritt des Crackens, der von

dem ersten unabhängig

ist und bei dem die Betriebsbedingungen abhängig von der Natur dieser wiedereingeführten Kohlenwasserstoffe

und von der Art der Produkte, die man erhalten möchte, eingestellt sind.

-

Ein

solches Vorgehensschema ist möglich

dank der spezifischen Fraktioniersäule, die in der Erfindung verwendet

wird. Diese Säule

ist in der Tat teilweise unterteilt, was es ermöglicht, die aus jeder der zwei

Reaktoren stammenden Ausflüsse

teilweise getrennt zu fraktionieren, d.h. ohne dass es einen Kontakt

zwischen ihnen gibt. Selbstverständlich

entspricht der Teil der so auf getrennte Weise fraktionierten Ausflüsse der

zwei Reaktoren dem Teil, der die Verschnitte enthält, die

reich an unerwünschten

Produkten sind und von denen der Raffineur wünscht, dass sie einem zweiten

Schritt des Crackens unterliegen. Der andere Teil dieser Ausflüsse wird

in der nicht unter teilten Zone der Säule zusammengeführt, in

der die Ausflüsse

gemeinsam fraktioniert werden.

-

Mit

Bezug auf herkömmliche

Systeme mit einem einzelnen Reaktor ermöglicht das Verfahren gemäß der Erfindung

eine gleichzeitig stärkere

und selektivere Umwandlung der zu crackenden Charge. Sie ermöglicht es

dem Raffineur in der Tat, wenig vewertbare Produkte, die bei einem

ersten Schritt des klassischen Crackens gewonnen wurden, so wiederzuzuführen, dass

diese Produkte einem zweiten Schritt des Crackens unterliegen. Die

Tatsache, dass die Wiederverwendung dieser Produkte in einem anderen

Reaktor geschieht, bietet den Vorteil, dass es einerseits möglich ist,

dieses zweite Cracken unter geeigneten Bedingungen durchzuführen und

dass andererseits vermieden wird, die Qualität des ersten Schritts des Crackens

der Charge zu beinträchtigen.

-

Im

Hinblick auf in dem Stand der Technik vorgeschlagene Systeme mit

zwei Reaktoren ermöglicht

es das Verfahren gemäß der Erfindung,

die die Charge bildenden Kohlenwasserstoffe verschiedenen Kreisen

des Crackens zu unterwerfen, die vollkommen an die unterschiedlichen

Arten dieser Kohlenwasserstoffe angepasst sind, so dass daraus eine

maximale Menge verwertbarer Produkte gewonnen wird. In der Tat unterliegt die

zu crackende Charge einer ersten Umwandlung, nach der die gewonnenen

unerwünschten

Produkte getrennt von den Ausflüssen

des anderen Reaktors in einer Abteilung der unterteilten Zone der

Fraktioniersäule fraktioniert

werden. Diese Produkte werden dann einem anderen Reaktor wiederzugeführt, in

dem sie unter Bedingungen, die besonders führ ihre Art geeignet sind,

einem zweiten Schritt des Crackens unterliegen.

-

Die

aus dem zweiten Cracken stammenden Ausflüsse werden dann in derselben

Säule wie

die Ausflüsse

des ersten Crackens fraktioniert, und das System der unterteilten

Fraktionierung dieser Säule

ermöglicht es,

dass die unerwünschten

Restbestand teile, die nach dem Durchgang durch die zwei Reaktoren

nicht umgewandelt wurden (insbesondere die Bestandteile, die dem

Cracken gegenüber

besonders widerstandsfähig sind),

nicht ein zweites Mal wiederzugeführt werden und in der Einheit "rund laufen". In der Tat werden

solche Bestandteile in der Fraktioniersäule in der Abteilung der unterteilten

Fraktionierung der aus dem zweiten Schritt des Crackens stammenden

Ausflüsse

wiedergewonnen. Diese Bestandteile werden somit getrennt von den aus

dem ersten Schritt des Crackens stammenden Ausflüssen wiedergewonnen, und sie

können

beispielsweise aus der Einheit entfernt werden. Dieses System ermöglicht es,

in eine der Reaktionskammern nur die Kohlenwasserstoffe wiedereinzuführen, die

ausschließlich

aus der anderen Kammer stammen. Somit wird jede Erscheinung des

Anreicherns der wiederverwendeten Verschnitte an widerstandsfähigen Bestandteilen

vermieden, was fortlaufend die Qualität des Crackens dieser Verschnitte

verschlechtern würde,

alles unter Bewirkung einer übermäßigen Verkokung

der in der Einheit zirkulierenden Partikel.

-

Somit

ermöglicht

es das Verfahren gemäß der Erfindung,

die aus einem ersten Schritt des klassischen Crackens stammenden

unerwünschten

Produkte am besten zu verwerten, um eine zusätzliche Menge der Produkte

mit dem höchsten

Mehrwert zu gewinnen. Für

dieselbe Ausgangscharge bietet es dem Raffineur die Möglichkeit,

ein gleichzeitig vollständigeres

und selektiveres Cracken zugunsten der Art von Produkten durchzuführen, die

er gewinnen möchte.

Die Rentabilität

der Einheit wird daher beträchtlich

verbessert.

-

Außerdem hat

die Anwenderin eine Vorrichtung verwirklicht, die ein wirkungsvolles

Durchführen

des Verfahrens gemäß der Erfindung

ermöglicht.

-

Die

vorliegende Erfindung hat daher gleichermaßen zum Ziel eine Vorrichtung

zum Cracken einer Charge von Kohlenwasserstoffen im Fließbett durch

die Inbetriebnahme von zwei Reaktions kammern, die untereinander

durch ein Mittel zum Transportieren wärmeübertragender Partikel verbunden

sind, einer Fraktioniersäule

und von Zuführleitungen

der von jeder der beiden Kammern abgegebenen Kohlenwasserstoffe

zu der Fraktioniersäule.

-

Diese

Vorrichtung ist dadurch gekennzeichnet, dass:

- – die Fraktioniersäule in ihrem

Inneren zumindest zwei verschiedene Zonen aufweist: eine erste Zone

der unterteilten Fraktionierung, die aus zwei Abteilungen besteht,

von denen jede mit einer zweiten Zone der gemeinsamen Fraktionierung

in Verbindung steht;

- – die

Zuführleitungen

der von der ersten und der zweiten Reaktionskammer abgegebenen Ausflüsse jeweils in

der ersten bzw. in der zweiten Abteilung der Zone der unterteilten

Fraktionierung münden;

- – Mittel

vorgesehen sind zum Wiederverwenden und Einführen in eine der Reaktionskammern

zumindest eines der Abteilung der unterteilten Fraktionierung entnommenen

Verschnitts der Ausflüsse

der anderen Reaktionskammer.

-

Ein

erster Vorteil der Vorrichtung gemäß der Erfindung ist mit der

Tatsache verbunden, dass die von den zwei Reaktionskammern abgegebenen

Kohlenwasserstoffausflüsse

teils getrennt behandelt werden, aber in einer einzigen und derselben

Fraktioniersäule.

Dieses System ermöglicht

es, den Rückgriff

auf zwei getrennte Säulen

zu vermeiden und somit eine kompakte Einheit zu haben und die Investitionen

zu begrenzen.

-

Ein

zweiter Vorteil dieser Vorrichtung ist mit der Tatsache verbunden,

dass sie eine optimale Durchführung

des Verfahrens gemäß der Erfindung

ermöglicht.

In der Tat ist die Zone der unterteilten Fraktionierung vorteilhafterweise

dimensioniert abhängig

von den Siedebereichen der unerwünschten

Produkte, die der Raffineur einem zweiten Schritt des Crackens unterwerfen

will. Die Zone der gemeinsamen Fraktionierung dient dagegen zum

Fraktionieren der Produkte, für

die der Raffineur nicht zwischen den aus jeder der zwei Reaktionskammern

abgegebenen unterscheiden möchte,

beispielsweise weil es direkt verwertbare Produkte sind, die er

nicht wieder cracken möchte.

-

Die

zwei in der Erfindung verwendeten Reaktionskammern sind in der vorliegenden

Darstellung durch "erste" und "zweite" Reaktionskammer

bezeichnet, wobei selbstverständlich

ist, dass diese Reihenfolge angenommen wurde in Bezug auf die Zirkulationsrichtung

der wärmeübertragenden

Partikel von dem Regenerator aus. In jeder dieser zwei Kammern kann

das Einführen

der Kohlenwasserstoffe mitlaufend und/oder gegenlaufend zum Fluss

der wärmeübertragenden

Partikel durchgeführt

werden.

-

Diese

zwei Reaktionskammern können

insbesondere gebildet sein aus jeder Art von Reaktoren mit absteigender

Strömung

(Downer) oder aufsteigender Strömung

(Riser). Auch wenn die zwei Kammern vollkommen identisch sein können, ist

das Verfahren gemäß der Erfindung

um so vorteilhafter, wenn die Kammern verschieden sind. Das ermöglicht es,

insbesondere in jeder der zwei Kammern unterschiedliche Betriebsbedingungen

herrschen zu lassen, die an die Art der in jede eingeführten Kohlenwasserstoffe

angepasst sind.

-

Insbesondere

ist gemäß einer

bevorzugten Variante des Verfahrens gemäß der Erfindung die Aufenthaltsdauer

der in die erste Reaktionskammer eingebrachten Kohlenwasserstoffe

kleiner als die Aufenthaltsdauer der in die zweite Reaktionskammer

eingebrachten Kohlenwasserstoffe. Tatsächlich wird das Cracken in der

ersten Reaktionskammer in Gegenwart von Partikeln durchgeführt, die

direkt aus dem Regenerator stammen und somit eine besonders hohe

Temperatur und eine maximale Aktivität aufweisen. In der Tat hat

sich herausgestellt, dass ein langer Kontakt zwischen diesen Partikeln

und den Kohlenwasserstoffen vorzugsweise zu vermeiden ist, um einerseits

ein Übercracken

zu vermeiden und andererseits die Menge des auf den Partikeln abgeschiedenen

Koks zu begrenzen, die somit einen Teil ihrer Wärme und ihrer Aktivität für das Cracken der

in die zweite Reaktionskammer eingebrachten Kohlenwasserstoffe bewahren.

-

In

der zweiten Reaktionskammer dagegen geschieht das Cracken unter

sanfteren Bedingungen, da die Partikel sich bei ihrem Durchgang

durch die erste Reaktionskammer zum Teil abgekühlt haben und sogar deaktiviert

sind. Von daher hat es sich als vorteilhaft herausgestellt, den

Kontakt zwischen den Partikeln und den Kohlenwasserstoffen zu verlängern, um

ihr hinreichend vollständiges

Cracken zu ermöglichen.

-

Vorteilhafterweise

liegt die Aufenthaltsdauer der in die erste Reaktionskammer eingebrachten

Kohlenwasserstoffe zwischen 0,05 und 5 Sekunden, vorzugsweise zwischen

0,1 und 1 Sekunde. Bezüglich

der Aufenthaltsdauer der in die zweite Reaktionskammer eingebrachten

Kohlenwasserstoffe liegt sie vorteilhafterweise zwischen 0,1 und

10 Sekunden, vorzugsweise zwischen 0,4 und 5 Sekunden.

-

Gemäß einer

bevorzugten Ausführungsform

erfolgt das Strömen

der Charge und der Partikel in der ersten Reaktionskammer in einer

im wesentlichen absteigenden Richtung. Diese Reaktionskammer kann

also aus einem im wesentlichen vertikalen Reaktor mit absteigender

Strömung

gebildet sein von einem Typ, der unter dem Namen "Downer" bekannt ist, so

wie er beispielsweise in der internationalen Patentanmeldung WO 98/12279

beschrieben ist. In der Tat ermöglicht

diese Art von Reaktoren eine besonders kurze Kontaktdauer zwischen

den Kohlenwasserstoffen und dem Fließbett der Partikel.

-

Gemäß einer

gleichermaßen

bevorzugten Ausführungsform

erfolgt das Strömen

der Charge und der Partikel in der zweiten Reaktionskammer in einer

im wesentlichen aufsteigenden Richtung.

-

Diese

Reaktionskammer kann also aus einem im wesentlichen vertikalen Reaktor

mit aufsteigender Strömung

gebildet sein von dem Typ, der unter dem Namen "Riser" bekannt ist. In der Tat ermöglicht es

diese Art von Reaktor, längere

Kontaktzeiten zwischen den Kohlenwasserstoffen und dem Fließbett der

Partikel zu erreichen.

-

Die

vorliegende Erfindung bietet zahlreiche Arten der Verwirklichung,

unter denen der Raffineur diejenige auswählen kann, die am besten geeignet

ist für

die Arten von Produkten, die er gewinnen möchte, unter Berücksichtigung

der Arten von zu crackenden Chargen, über die er verfügt.

-

Eine

erste besonders vorteilhafte Art der Durchführung besteht darin, die Fraktionierung

des schweren Anteils der aus den zwei Reaktoren stammenden Ausflüsse zu unterteilen.

Somit werden die schwereren von jeder der zwei Reaktionskammern

abgegebenen Ausflüsse

getrennt fraktioniert, während

die leichteren Ausflüsse

zusammengeführt

werden.

-

Dieser

Aufbau ermöglicht

es, die schweren Produkte, die aus einem ersten Schritt des Crackens

der Charge stammen, einem zweiten Schritt des Crackens zu unterwerfen.

Auf vorteilhafte Weise ist der Verschnitt, der aus der getrennten

Fraktionierung der Ausflüsse

einer der Reaktionskammern stammt und der ganz oder teilweise in

die andere Kammer wiedereingeführt

wird, Slurry und/oder ein schweres Destillat vom Typ HCO.

-

Im

Bereich der Erölraffinierung

wird mit HCO (von englisch "heavy

cycle oil") ein

schwerer Verschnitt bezeichnet, dessen Siedebereich sich von einem

Anfangspunkt, der im allgemeinen zwischen 320 und 400°C liegt,

bis zu einem Endpunkt erstreckt, der im allgemeinen zwischen 450

und 480°C

liegt. Das ist ein wenig verwertbares Produkt, reich an Schwefel

und aromatischen Verbindungen, das im allgemeinen als Verdünnung für schwere

Brennstoffe verwendet wird.

-

Im

Hinblick auf das Produkt, das im allgemeinen mit "Slurry" bezeichnet wird,

ist es aus dem Rückstand

der Fraktionierung der Ausflüsse

des Crackens gebildet. Das ist ein sehr schweres, sehr viskoses

Produkt, dessen anfänglicher

Cutpoint im allgemeinen zwischen 450 und 480°C liegt. Dieser Rückstand

ist um so schwieriger zu verwerten, als er besonders reich an polyaromatischen

Verbindungen ist und einen beträchtlichen

Anteil an Feingut enthält,

d.h. an Staub, der von der Erosion der wärmeübertragenden Partikel herrührt, die

in der Einheit zirkulieren.

-

Es

ist daher besonders sinnvoll, die schweren Produkte vom Typ HCO

und Slurry einem zweiten Schritte des Crackens zu unterwerfen, um

so mehr da das es ermöglicht,

mehr verwertbare mittlere Produkte zu erzeugen wie z.B. Gasöle, Benzine,

GPL.

-

Außerdem hat

sich herausgestellt, dass es für

diese Arten der Durchführung,

bei denen Verschnitte des schweren Typs wiederverwendet werden,

vorteilhaft ist, diese Verschnitte in die zweite Reaktionskammer wiedereinzuführen. Somit

wird das Risiko der vorzeitigen Verkokung der wärmeübertragenden Partikel in der ersten

Reaktionskammer vermieden. Es kann vorteilhafterweise auch die Gesamtheit

oder ein Teil der frischen Charge in die erste Reaktionskammer eingebracht

werden. Somit wird entsprechend einem besonders vorteilhaften Aufbau

zumindest ein Verschnitt, der aus der getrennten Fraktionierung

der schwereren Ausflüsse

der ersten Reaktionskammer stammt, ganz oder teilweise in die zweite

Reaktionskammer wiedereingeführt.

-

Ein

zweites Verfahren des besonders vorteilhaften Durchführens besteht

darin, die Fraktionierung des leichten Anteils der aus den zwei

Reaktoren stammenden Ausflüsse

zu unterteilen. Somit werden die leichteren von jeder der zwei Reaktionskammern

abgegebenen Ausflüsse

getrennt fraktioniert, während

die schwereren Ausflüsse

zusammengeführt

werden.

-

Dieser

Aufbau ermöglicht

es, die leichten Produkte, die aus einem ersten Schritt des Crackens

der Charge stammen, einem zweiten Schritt des Crackens zu unterwerfen.

Auf vorteilhafte Weise enthält

der Verschnitt, der aus der getrennten Fraktionierung der Ausflüsse einer

der Reaktionskammern stammt und der ganz oder teilweise in die andere

Kammer wiedereingeführt

wird, Benzin. Für

gewöhnlich

werden mit Benzin Verschnitte bezeichnet, deren Siedebereich sich

von einem Anfangspunkt, der im allgemeinen größer gleich 20°C ist, bis

zu einem Endpunkt erstreckt, der im allgemeinen zwischen 140 und

220°C liegt.

Es kann besonders vorteilhaft für

den Raffineur sein, diese Art von Produkten einem zweiten Schritt

des Crackens zu unterwerfen, in dem Maß, in dem das die Herstellung

an leichten Olefinen vermehrt wie beispielsweise von Propenen und

von Butenen, die sehr gesuchte Produkte sind, insbesondere für Verwendungen

in der Petrochemie.

-

Für diese

Arten der Durchführung,

bei denen Verschnitte vom leichten Typ wiederverwendet werden, kann

es vorzuziehen sein, diese wiederverwendeten Verschnitte in der

ersten Reaktionskammer einzubringen. Da das Cracken von Benzinen

in leichte Olefine besonders hohe Temperaturen verlangt, hat es

sich in der Tat als wirkungsvoller herausgestellt, eine solche Umwandlung

in der Gegenwart von Partikeln durchzuführen, die direkt aus dem Regenerator

kommen. Die frische Ladung kann also ganz oder teilweise in die

zweite Reaktionskammer eingebracht werden. Somit wird gemäß einem

besonders vorteilhaften Aufbau zumindest ein Verschnitt, der aus

der getrennten Fraktionierung der leichteren Ausflüsse der

zweiten Reaktionskammer stammt, ganz oder teilweise in die erste

Reaktionskammer wiedereingeführt.

-

Gemäß der vorliegenden

Erfindung wird zumindest ein Verschnitt, der aus der getrennten

Fraktionierung einer der Reaktionskammern stammt, ganz oder teilweise

in die andere Kammer zurückgeführt. Die

zurückgeführten Anteile

hängen

insbesondere von der Art der betroffenen Verschnitte ab (mehr oder

weniger dicht, mehr oder wenig schwierig zu cracken, ...). Diese

Anteile müssen

auch die Betriebsbedingungen berücksichtigen,

die in dem Reaktor herrschen, in den solche Verschnitte wiedereingeführt werden,

um die vollständige

Verdampfung und das Cracken der wiederverwendeten Kohlenwasserstoffe

sicherzustellen. Für

jeden so wiederverwendeten Verschnitt beträgt der wiederverwendete Anteil

vorteilhafterweise 10 bis 100 % des Flusses dieses Verschnitts.

Noch vorteilhafter liegt dieser Anteil zwischen 50 und 100 %.

-

Außerdem kann

jeder der wiedereingeführten

Verschnitte vor dieser Rückführung mit

anderen Verschnitten von Kohlenwasserstoffen zusammengeführt werden.

-

In

dem Fall der getrennten Fraktionierung der schweren Ausflüsse mit

Wiedereinführen

eines viskosen Verschnitts vom Typ "Slurry" kann es beispielsweise besonders vorteilhaft

sein, den wiedereingeführten

Anteil dieses "Slurry" mit einem leichteren

Verschnitt zu verdünnen,

um das Wiedereinbringen zu erleichtern. Das Verdünnungsmittel kann beispielsweise

die frische Ladung enthalten, insbesondere herkömmliche Chargen vom Typ der

Gasöle

oder Destillate. Das Verdünnungsmittel

kann außerdem

beispielsweise leichte Recyclingöle

enthalten ("light

cycle oils", LCO)

oder schwere Recyclingöle

("heavy cycle oils", HCO).

-

Schließlich kann

jeder der wiedereingeführten

Verschnitte vor dieser Rückführung einer

oder mehreren Zwischenbehandlungen unterworfen sein. Vorzugsweise

enthält

eine solche Zwischenbehandlung eine Hydrobehandlung wie z.B. eine

Hydrierung, eine Hydroaromatisierung, eine Hydroentschwefelung,

eine Hydrodenitrierung.

-

Solche

Behandlungen werden für

gewöhnlich

in der Gegenwart von dem Fachmann bekannten Katalysatoren durchgeführt, die

im allgemeinen auf einem widerstandsfähigen Mineraloxidträger abgelagert

eine oder mehrere Metalle der Gruppe VIII des Periodensystems der

Elemente enthalten, manchmal verbunden mit anderen Metallen wie

z.B. denen der Gruppe VI des Periodensystems der Elemente.

-

In

der zweiten Reaktionskammer wird das Cracken der Kohlenwasserstoffe

in Gegenwart von wärmeübertragenden

Partikeln durchgeführt,

die aus der ersten Kammer kommen, in der sie teilweise verkokt und auch

deaktiviert wurden im Kontakt mit der in diese erste Kammer eingebrachten

Charge. Eine besonders vorteilhafte Variante der Erfindung besteht

darin, stromaufwärts

von der zweiten Reaktionskammer zusätzlich zu den aus der ersten

Reaktionskammer kommenden Partikeln einen Zusatz von Partikeln einzuführen, die

aus dem Regenerator kommen. Diese Variante hat sich als besonders

nützlich

herausgestellt, wenn die von den aus der ersten Kammer stammenden

Partikeln mitgeführte

Wärme unzureichend

ist, um die in die zweite Reaktionskammer eingebrachten Kohlenwasserstoffe

zu verdampfen. Der Zusatz von regenerierten Partikeln ermöglicht somit,

eine zusätzliche

Wärmemenge

aufzubringen und die in der zweiten Kammer herrschende Temperatur

zu steuern. Da die Partikel vom katalytischen Typ sind, bietet dieses

System außerdem

den zusätzlichen

Vorteil, dass in die zweite Kammer ein Zusatz von vollkommen aktiven

katalytischen Orten eingebracht wird, um die Reaktionen des Crackens

der in diese zweite Kammer eingebrachten Kohlenwasserstoffe zu optimieren.

-

Vorzugsweise

wird der Zusatz von Partikeln eingeführt zwischen der Zone, in der

die Trennung der Partikel und der Ausflüsse der ersten Reaktionskammer

durchgeführt

wird, und der Zone, in der das Einspritzen der Kohlenwasserstoffe

in die zweite Reaktionskammer durchgeführt wird. Dieser Zusatz wird

vorteilhafterweise so eingeführt,

dass eine homogene Mischung mit den aus dem ersten Reaktor stammenden

Partikeln sichergestellt ist. Zu diesem Zweck kann sich ein System

der Homogenisierung von Fließbetten

von Partikeln, wie es in der Patentanmeldung

EP 99 401 112 im Namen der Anmelderin

beschrieben ist, als besonders nützlich

herausstellen.

-

Die

Erfindung verwendet eine besondere Fraktioniersäule. In der Tat muss diese

die gleichzeitige Destillation der von den zwei Reaktoren abgegebenen

Ausflüsse

ermöglichen

und so ausgeführt

sein, dass die Fraktionierung dieser zwei Arten von Ausflüssen teilweise

getrennt und teilweise gemeinsam durchgeführt wird.

-

Zu

diesem Zweck enthält

das Innenvolumen dieser Säule

zwei Zonen:

- – eine Zone der unterteilten

Fraktionierung, in der die von den zwei Reaktoren abgegebenen Ausflüsse getrennt

fraktioniert werden, jede in einer Abteilung, so dass jeder Kontakt

zwischen ihnen vermieden wird, und

- – eine

Zone der gemeinsamen Fraktionierung, in der die von den zwei Reaktoren

abgegebenen Ausflüsse gemischt

werden.

-

Diese

teilweisen Absonderungen der von den zwei Reaktoren abgegebenen

Ausflüsse

wird mit Hilfe einer Unterteilung verwirklicht, die in dem Inneren

der Säule

angeordnet ist, wobei die Unterteilung einen Abschnitt der Säule in zwei

Abteilungen unterteilt, die die Zone der unterteilten Fraktionierung

bilden.

-

Diese

abschnittsweise unterteilte Fraktioniersäule kann auf zahlreiche Arten

ausgeführt

sein entsprechend dem Anteil der Ausflüsse, für die es erwünscht ist,

dass die Fraktionierung getrennt durchgeführt wird.

-

Wenn

beispielsweise gewünscht

ist, die Fraktionierung des schweren Anteils der von jedem der zwei Reaktoren

abgegebenen Ausflüsse

zu unterteilen, entspricht die Zone der unterteilten Fraktionierung

dem unteren Abschnitt der Fraktioniersäule. In diesem Fall können für die Vorrichtung

gemäß der vorliegenden

Erfindung verschiedene Arten der Unterteilung vorgesehen sein.

-

Gemäß einer

ersten Ausführungsweise

ist die Zone der unterteilten Fraktionierung durch ein im wesentlichen

vertikales Trennelement, das sich von dem Grund der Fraktioniersäule aus über einen

Abschnitt ihrer Höhe

erstreckt, in zwei Abteilungen unterteilt. Es kann sich beispielsweise

um eine vertikale ebene Wand handeln. Es kann sich ebenso um eine

vertikale zylindrische Wand handeln, deren Drehachse parallel zu

der Längsachse

der Fraktioniersäule

ist.

-

Gemäß einer

zweiten Ausführungsweise

ist die Zone der unterteilten Fraktionierungen in zwei Abteilungen

unterteilt durch ein im wesentlichen horizontales Trennelement,

das beispielsweise aus einer Platte gebildet ist, die sich über einen

horizontalen Abschnitt der Säule

erstreckt und mit einem oder mehreren Schloten versehen ist, die

den Durchgang der von der Abteilung unterhalb der Platte abgegebenen

leichten Ausflüsse nach

oben zu der Zone der gemeinsamen Fraktionierung ermöglicht.

-

Wenn

gewünscht

ist, die Fraktionierung des leichten Anteils der von jedem der zwei

Reaktoren abgegebenen Ausflüsse

zu unterteilen, entspricht die Zone der unterteilten Fraktionierung

in analoger Weise dem oberen Abschnitt der Fraktioniersäule. Auch

hier können

verschiedene Arten der Unterteilung durchgeführt werden.

-

Gemäß einer

ersten Ausführungsweise

ist die Zone der unterteilten Fraktionierung in zwei Abteilungen unterteilt

durch ein im wesentlichen vertikales Trennelement, das sich von

dem Kopfende der Fraktioniersäule aus über einen

Teil ihrer Höhe

erstreckt, wie beispielsweise eine vertikale ebene Wand oder eine

vertikale zylindrische Wand, deren Drehachse parallel zu der Längsachse

der Fraktioniersäule

ist.

-

Gemäß einer

zweiten Ausführungsweise

ist die Zone der unterteilten Fraktionierung in zwei Abteilungen

unterteilt durch ein im wesentlichen horizontales Trennelement,

das beispielsweise aus einer Platte gebildet ist, die sich über einen

horizontalen Abschnitt der Säule

erstreckt und mit einem oder mehreren Schloten versehen ist, die

den Durchgang der von der Abteilung oberhalb der Platte abgegebenen

schweren Ausflüsse nach

unten zu der Zone der gemeinsamen Fraktionierung ermöglichen.

-

Die

Betriebsbedingungen, unter denen jede der zwei Reaktionskammern

arbeitet, können

variieren. Sie sind vorzugsweise in jeder der zwei Kammern verschieden

unter Berücksichtigung

der unterschiedlichen Arten von Kohlenwasserstoffen, die dort eingebracht

werden. Auf allgemeine Weise enthalten diese Bedingungen eine Reaktionstemperatur,

die zwischen 450 und 900°C

liegt, und einen Druck in der Nähe

des Atmosphärendrucks.

Der Fachmann kann diese Bedingungen abhängig von der Art der zu crackenden

Erdölverschnitte perfekt

optimieren.

-

Die

Chargen von Kohlenwasserstoffen, die fähig sind, im Umfang der vorliegenden

Erfindung gecrackt zu werden, können

extrem unterschiedlich sein. Sie enthalten insbesondere, aber nicht

einschränkend,

gewöhnliche

Chargen für

Crackverfahren, wie beispielsweise Destillate und/oder Gasöle, die

aus der atmosphärischen

Destillation oder Vakuumdestillation stammen, Destillate und/oder

Gasöle

der Viskoreduktion, entasphaltierte Rückstände.

-

Das

Verfahren gemäß der Erfindung

ist außerdem

vollkommen angepasst an die Umwandlung von schwereren Chargen, die

Fraktio nen enthalten, die normalerweise bis 700°C und darüber hinaus sieden, hohe Mengen

von Asphaltenen einschließen

und einen Conradson-Kohlegehalt aufweisen können, der bis 4 % und darüber hinausgeht.

Somit kann die Charge schwere Destillate, Rückstände der atmosphärischen

Destillation und auch Rückstände der

Vakuumdestillation enthalten.

-

Die

eingebrachten Chargen können

ggf. eine vorige Behandlung erfahren haben, wie beispielsweise eine

Hydrobehandlung in Gegenwart eines geeigneten Katalysators, beispielsweise

eines Katalysators auf der Grundlage von Kobalt und Molybdän, die auf

einem widerstandsfähigen

porösen

Oxid abgeschieden sind.

-

Um

das Einbringen der zu crackenden Charge zu erleichtern, vor allem

wenn sie viskos ist, kann sie außerdem durch einen oder mehrere

leichtere Verschnitte verdünnt

sein, die mittlere Verschnitte enthalten können, die von der Zone der

Fraktionierung der Ausflüsse

des Crackens abgegeben werden. Zu diesem Zweck können die oben genannten LCO

oder HCO ausgezeichnete Verdünnungsmittel

bilden.

-

Im

Rahmen der vorliegenden Erfindung scheint es nicht erforderlich,

die Art der verwendeten wärmeübertragenden,

katalytischen oder nicht-katalytischen Partikel zu erwähnen, und

auch nicht die Mittel zum Zirkulierenlassen dieser Partikel in Form

von mehr oder weniger durch gasförmige

Verdünnungsfluide

verdünnten Fließbetten

in dem Maß,

in dem diese für

den Fachmann wohlbekannte Angaben sind.

-

Die

oben erwähnten

verschiedenen Formen der Durchführung

der Erfindung werden im folgenden detaillierter beschrieben mit

Bezug auf die beigefügten

Zeichnungen. Diese dienen lediglich zum Veranschaulichen der Erfindung

und haben daher keinerlei einschränkenden Charakter. Das Verfahren,

das der Gegenstand der vorliegenden Erfindung ist, kann entsprechend

sehr zahlreichen Varianten verwirklicht werden.

-

In

den Zeichnungen zeigen:

-

1 eine

schematische Ansicht einer ersten Ausführungsform des Verfahrens zum

Cracken gemäß der Erfindung,

bei dem das Fraktionieren des schweren Anteils der von den zwei

Reaktoren abgegebenen Ausflüsse

unterteilt ist.

-

2 und 3 zwei

mögliche

Abwandlungen für

die teilweise unterteilte Fraktioniersäule, die in dem in 1 gezeigten

Verfahren vorkommen.

-

4 eine

schematische Ansicht einer zweiten Ausführungsform des Verfahrens zum

Cracken gemäß der Erfindung,

bei dem das Fraktionieren des leichten Anteils der von den zwei

Reaktoren abgegebenen Ausflüsse

unterteilt ist.

-

5 eine

mögliche

Abwandlung für

die teilweise unterteilte Fraktioniersäule, die in dem in 4 gezeigten

Verfahren vorkommt.

-

1 zeigt

eine Einheit zum katalytischen Cracken, die zwei aufeinanderfolgende

Reaktionskammern aufweist, die erste mit absteigender Strömung und

die zweite mit aufsteigender Strömung.

-

Diese

Einheit enthält

eine erste Reaktionskammer, die aus einem rohrförmigen Reaktor 1 mit

absteigendem Fluss gebildet ist, die unter dem Namen "Downer" bekannt ist. Dieser

Reaktor ist in seinem oberen Abschnitt mit einem Gefäß 2 verbunden,

von dem aus er mit einem Fluss von regenerierten Katalysatorpartikeln

gespeist wird mit einem Durchfluss, der mit Hilfe eines Ventils 3 gesteuert

wird.

-

Die

zu crackende Charge wird über

die Leitung 4 befördert

und in den Reaktor 1 mittels Injektoren 5 eingespritzt.

Die Katalysatorpartikel und die Kohlenwasserstoffe strömen also

in dem Reaktor 1 von oben nach unten.

-

Auf

dem Grund des Reaktors 1 mündet die Mischung in ein Gefäß 6,

in dessen oberen Abschnitt ein nicht-dargestellter Separator die

Katalysatorpartikel von den Reaktionsausflüssen trennt, die über die

Leitung 7 zu dem Fraktionierbereich geleitet werden. In

dem unteren Abschnitt des Gefäßes 6 werden

die Partikel mit Hilfe von einem Diffusor 9 über die

Leitung 8 zugeführtem

Wasserdampf gestrippt.

-

Die

Partikel werden dann über

einen Kanal 10 aus dem Gefäß 6 entfernt und zu

dem Grund der zweiten Reaktionskammer übertragen. Die letztere ist

aus einem Reaktor 16 in Form einer Säule von an sich bekanntem Typ

gebildet, der Ladungselevator oder Riser genannt wird. Der Reaktor 16 wird

auf seinem Grund durch den Kanal 10 mit Katalysatorpartikeln

gespeist.

-

Optional

kann ein nicht-dargestellter Kanal vorgesehen sein für das Zubringen

eines Zusatzes von regenerierten Partikeln, die direkt aus dem Regenerator 23 stammen,

der später

detailliert beschrieben wird, mit einem Durchfluss, der so eingestellt

ist, dass die Bedingungen des Crackens in dem zweiten Reaktor optimiert sind.

-

Ein

Elevatorgas, beispielsweise Wasserdampf, wird über die Leitung 11 mittels

eines Diffusors 19 in die Säule 16 eingeführt, während eine

Charge, die einen wesentlichen Anteil eines Verschnitts enthält, der

aus dem getrennten Fraktionieren der schwersten Ausflüsse des

ersten Reaktors 1 hervorgeht, mittels der Leitung 13 zugeführt und

mittels von Zerstäubungsinjektoren 14 in

den Reaktor 16 eingebracht wird. Die Katalysatorpartikel

und die Kohlenwasserstoffe strömen

also in dem Reaktor 16 von unten nach oben.

-

Die

Säule 16 mündet an

ihrer Spitze in ein Gefäß 15,

das beispielsweise konzentrisch zu ihr ist und in dem die Trennung

der gecrackten Ladung und das Strippen der deaktivierten Katalysatorpartikel

durchgeführt wird.

Die Partikel werden von der behandelten Charge mittels eines Zyklons 17 getrennt,

der in dem Gefäß 15 angeordnet

ist und an dessen Spitze eine Abführleitung 18 für die Ausflüsse des

zweiten Reaktors 16 vorgesehen ist, die dem Fraktionierbereich

zugeführt

werden. Die deaktivierten Partikel bewegen sich durch die Gravitation

zu dem Grund des Gefäßes 15.

Eine Leitung 20 speist Injektoren oder Diffusoren für Fluidisationsgas, die

regelmäßig auf

dem Grund des Gefäßes 15 angeordnet

sind, mit einem Fluid zum Strippen, im allgemeinen Wasserdampf.

-

Die

Partikel werden dann auf dem Grund des Gefäßes 15 über einen

Kanal 20 zu einem Regenerator 23 abgeführt. In

dem Regenerator 23 wird der auf den Partikeln abgelagerte

Koks verbrannt mit Hilfe von Luft oder einem anderen sauerstoffreichen

Gas, das auf dem Grund des Generators über eine Leitung 24 eingebracht

wird, die regelmäßig angeordnete

Injektoren oder Diffusoren 25 speist. Die von dem Verbrennungsgas mitgenommenen

Partikel werden durch Zyklone 26 abgetrennt, und das Verbrennungsgas

wird über

eine Leitung 27 abgeführt,

während

die Partikel zum Grund des Gefäßes 23 strömen, von

wo aus sie über

den Kanal 28 zu dem Speisegefäß 2 des ersten Reaktors 1 zurückgeführt werden.

-

Die

von jedem der Reaktoren 1 und 16 abgegebenen Reaktionsausflüsse werden

jeweils über

Leitungen 7 und 18 der Fraktioniersäule 12 zugeführt. Die

letztere ist aus zwei Zonen gebildet: einer unteren Zone 40 der

unterteilten Fraktionierung und einer oberen Zone 41 der

gemeinsamen Fraktionierung. Die Zone 40 der unterteilten

Fraktionierung ist durch ein Trennelement 37, das aus einer

vertikalen ebenen Wand gebildet ist, die sich von dem Grund der

Säule 12 aus über einen

Teil ihrer Höhe

erstreckt, in zwei Abteilungen 38 und 39 unterteilt.

-

Gemäß der Erfindung

münden

die Zuführleitungen 7 und 18 für die Ausflüsse der

Reaktoren auf beiden Seiten des Trennelements jeweils in den Abteilungen 38 und 39,

in denen die entsprechenden schweren Produkte getrennt fraktioniert

werden. Diese Produkte entsprechen den Rückständen der Destillation oder "Slurry", dessen anfänglicher

Cutpoint vorzugsweise mit einem Wert gewählt wird, der zwischen 450

und 480°C

liegt.

-

Die

zwei Abteilungen 38 und 39 stehen mit der Zone

der gemeinsamen Fraktionierung 41 in Verbindung, die in

dem oberen Abschnitt der Säule 12 liegt

und in der die Fraktionierung der leichteren Produkte durchgeführt wird,

die in den kombinierten Ausflüssen

der zwei Reaktoren 1 und 16 enthalten sind.

-

Die

Fraktionierung durch Destillation dieser leichteren Fraktionen wird

auf klassische Weise verwirklicht, um die gesuchten Produkte zu

gewinnen. Insbesondere versteht es der Fachmann perfekt, die Cutpunkte der

Verschnitte abhängig

von den Produkten zu wählen,

die er gewinnen möchte.

Traditionellerweise wird diese Destillation durchgeführt zum

Isolieren von:

- – gasförmigen Produkten unter Normalbedingungen

von Temperatur und Druck (Kohlenwasserstoffe von C1 bis C4), entnommen über die

Leitung 43;

- – einen

Verschnitt von Benzinen, dessen Siedebereich von 20°C bis zu

140–220°C gehen kann,

entnommen über

die Leitung 44;

- – einem

Verschnitt vom Typ Gasöl

oder LCO, dessen Siedebereich sich im allgemeinen von 140–220°C bis zu

320–400°C erstreckt,

entnommen über

die Leitung 45;

- – einem

Verschnitt vom Typ Destillat oder HCO, dessen Siedebereich sich

im allgemeinen von 320–400°C bis zu

450-480°C erstreckt,

entnommen über

die Leitung 46.

-

Selbstverständlich kann

die Fraktionierzone natürlich

zusätzliche

klassische nicht-dargestellte Säulen enthalten,

die mit der Kolonne 12 verbunden sind, in denen ein Teil

der Fraktionierung der oben beschriebenen gemeinsamen Ausflüsse und/oder

der späteren

Fraktionierungen durchgeführt

werden kann.

-

In

dem hier dargestellten Verfahren werden nur die Rückstände der

Ausflüsse

der zwei Reaktoren getrennt fraktioniert. Selbstverständlich ist

es vollkommen möglich,

andere schwere Produkte wie insbesondere das HCO, sogar das LCO

getrennt zu fraktionieren, um es ganz oder teilweise alleine oder

gemischt mit dem Slurry dem zweiten Reaktor wiederzuzuführen. Dafür reicht

es, ein Trennelement 37 zu verwenden, das sich über die

größte Höhe der Säule 12 erstreckt,

so dass die Zone der getrennten Fraktionierungen auch die Zone der

Destillation und des Entnehmens des HCO (sogar des LCO) umfasst.

-

Die

kondensierten Rückstände in den

Abteilungen 38 und 39 werden jeweils über Leitungen 42 und 13 entnommen.

Der über

die Leitung 13 entnommene Verschnitt, der dem aus der getrennten

Fraktionierung der Ausflüsse

der ersten Reaktionskammer 1 stammenden Slurry entspricht,

wird erfindungsgemäß der zweiten

Reaktionskammer 16 wiederzugeführt. Als Option ermöglicht es

die Leitung 47, diese Bodenfraktion durch einen weniger

viskosen Verschnitt zu verdünnen,

beispielsweise mit dem gesamten oder einem Teil des über die

Leitung 46 entnommenen Verschnitts HCO. Ebenfalls als Option

ermöglicht

es die Leitung 48, einen Teil dieser Bodenfraktion abzulassen,

so dass nur ein gegebener Anteil in den Reaktor 16 eingeführt wird.

-

Was

den über

die Leitung 42 entnommenen Verschnitt angeht, entspricht

er dem Slurry, der aus der getrennten Fraktionie rung der Ausflüsse der

zweiten Reaktionskammer 16 hervorgeht. Dieser Verschnitt,

der besonders widerstandsfähige

Bestandteile enthält,

die nach dem aufeinanderfolgenden Cracken in jedem der zwei Reaktoren

nicht umgewandelt wurden, kann beispielsweise aus der Einheit entfernt

werden.

-

2,

auf der die bereits mit Bezug auf 1 beschriebenen

Elemente durch dieselben Bezugszeichen gekennzeichnet sind, zeigt

eine erste Ausführungsvariante

der Fraktioniersäule 12,

die ein anderes Unterteilungselement für den unteren Abschnitt 40 der

Säule erscheinen

lässt.

-

In

dieser Figur enthält

die Säule 12 ein

Trennelement, das wie in 1 aus einer im wesentlichen

vertikalen Unterteilung besteht und sich von dem Boden der Säule 12 aus

erstreckt. Allerdings besteht dieses Unterteilungselement hier aus

einer senkrechten zylindrischen Wand 37', deren Drehachse parallel zu der

Längsachse

der Säule 12 ist.

Dieses zylindrische Element ist innerhalb von und konzentrisch zu

der Wand der Säule 12 angeordnet,

und es erstreckt sich von deren Boden aus über eine hinreichende Höhe, wodurch

es die Zone der unterteilten Fraktionierung 40 in zwei

Abteilungen 39 und 38 aufteilt, in die jeweils

die Zuführleitung 7 für die Ausflüsse der

ersten Reaktionskammer 1 und die Zuführleitung 18 für die Ausflüsse der

zweiten Reaktionskammer 16 münden. Bei diesem Aufbau sind

die zwei Abteilungen 38 und 39 daher konzentrisch.

-

Jede

Abteilung 38 und 39 steht direkt mit der darüber gelegenen

Zone der gemeinsamen Fraktionierung 41 in Verbindung, in

der auf klassische Weise die Fraktionierung der leichteren Produkte

durchgeführt wird,

die in den kombinierten Ausflüssen

der zwei Reaktoren enthalten sind.

-

Bei

der in 2 dargestellten Variante erstreckt sich das Unterteilungselement 37' über eine

größere Höhe der Säule 12,

so dass sie auch die Zone der Destillation der Verschnitte vom Typ

HCO abdeckt. Außerdem

wird das HCO nicht von dem Slurry getrennt, so dass die Rückstände, die über die

Leitungen 42 und 13 auf dem Grund jeder der zwei

jeweiligen Abteilungen 38 und 39 entnommen werden,

aus einer Mischung dieser zwei Arten von Produkten bestehen.

-

Der über die

Leitung 13 entnommene Rückstand,

der aus einer Mischung von HCO und Slurry besteht, die aus der getrennten

Fraktionierung der schweren Ausflüsse der ersten Reaktionskammer 1 stammen,

wird erfindungsgemäß ganz oder

teilweise der zweiten Reaktionskammer 16 wiederzugeführt.

-

Selbstverständlich können die

Zuführleitungen 7 und 18 vollkommen

vertauscht werden unter der Bedingung, dass ebenso die zwei Leitungen 13 und 42 der

Entnahme der entsprechenden Produkte vertauscht werden.

-

3,

bei der die bereits mit Bezug auf 1 beschriebenen

Elemente neuerlich durch dieselben Bezugszeichen gekennzeichnet

sind, stellt eine zweite Ausführungsvariante

der Fraktioniersäule

dieser 1 dar, bei der das Trennelement 37" der unteren

Zone 40 der unterteilten Fraktionierung vom Horizontaltyp

ist. In dieser Figur enthält

die Zone 40 eine innere Unterteilung, die aus einer horizontalen

Platte 37" gebildet

ist, die so bemessen ist, dass sie die Gesamtheit des Querschnitts

der Säule 12 abdeckt

und in dichtem Kontakt mit deren vertikalen Innenwand ist.

-

Die

Unterteilung begrenzt eine erste obere Abteilung 39, in

die die Zuführleitung 7 der

Ausflüsse

der ersten Reaktionskammer 1 mündet, und eine zweite untere

Abteilung 38, in die die Zuführleitung 18 der Ausflüsse der

zweiten Reaktionskammer 16 mündet. In diesem Aufbau sind

die zwei Abteilungen 38 und 39 daher übereinander

angeordnet.

-

Jede

Abteilung 38, 39 steht direkt mit der oberhalb

gelegenen Zone der gemeinsamen Fraktionierung 41 in Verbindung.

In der Tat ist die Platte 37" mit

zumindest einem Schlot 50 versehen, der den Durchgang verdampfter

Produkte, die aus der Abteilung 38 unterhalb der Platte 37" stammen, nach

oben zu der Zone der gemeinsamen Fraktionierung 41 ermöglicht.

Somit steigen die von der zweiten Reaktionskammer 16 abgegebenen

leichteren Ausflüsse über diesen

Schlot zu der gemeinsamen Zone 41 auf, wo sie in Mischung

mit den von der ersten Reaktionskammer 1 abgegebenen leichten

Ausflüssen

fraktioniert und über

die Leitungen 43, 44 und 45 entnommen

werden.

-

Der

Schlot 50 wird von einer beispielsweise konischen Haube 51 überragt,

die es ermöglicht

zu verhindern, dass die Kohlenwasserstoffe von der oberen Abteilung 39 in

die untere Abteilung 38 gelangen. Dieses System ermöglicht es

daher, eine vollständige

Absonderung der von den zwei Reaktoren 1 und 16 abgegebenen

schweren Ausflüsse

sicherzustellen.

-

Der

Verschnitt, der über

die Leitung 13 aus der Abteilung 39 der unterteilten

Fraktionierung der aus der ersten Reaktionskammer 1 stammenden

schweren Ausflüsse

entnommen wird, wird erfindungsgemäß ganz oder teilweise der zweiten

Reaktionskammer 16 wiederzugeführt.

-

In

dieser Variante können

wie in der in 2 dargestellten die Zuführleitungen 17 und 18 vertauscht sein

(die getrennte Fraktionierung der schweren Ausflüsse des ersten Reaktors 1 wird

dann in der unteren Abteilung 38 durchgeführt, während die

getrennte Fraktionierung der schweren Ausflüsse des zweiten Reaktors 16 in

der oberen Abteilung 39 durchgeführt wird) unter der Bedingung,

dass auch die zwei Entnahmeleitungen 13 und 42 der

entsprechenden Produkte vertauscht sind.

-

4 stellt

ebenfalls eine Einheit zum katalytischen Cracken dar, die wie die

in 1 dargestellte eine erste Reaktions kammer 1 mit

absteigender Strömung

und eine zweite Reaktionskammer 16 mit aufsteigender Strömung enthält. Diese

Einheit enthält

zahlreiche Elemente, die mit der in 1 dargestellten

Einheit gemeinsam sind und durch dieselben Bezugszeichen gekennzeichnet

sind, so dass im folgenden nur die verschiedenen Elemente beschrieben

werden.

-

Das

in dieser 4 dargestellte Verfahren entspricht

einer Ausführungsform

der Erfindung, bei der die leichteren Ausflüsse, die aus jedem der zwei

Reaktoren 1 und 16 stammen, getrennt fraktioniert

werden, um in einen von ihnen die von dem anderen abgegebenen leichten

Produkte wiedereinzuführen.

-

Zu

diesem Zweck enthält

die Fraktioniersäule 12 eine

obere Zone der unterteilten Fraktionierung der leichten Ausflüsse und

eine untere Zone 41 der gemeinsamen Fraktionierung der

schweren Ausflüsse.

Die Zone 40 der unterteilten Fraktionierung ist durch ein

Trennelement 37, das aus einer vertikalen ebenen Wand besteht,

die sich von dem Kopfende der Säule 12 aus über einen

Abschnitt ihrer Höhe

zu dem Grund hin erstreckt, in zwei Abteilungen 38 und 39 unterteilt.

-

Gemäß der Erfindung

münden

die Zuführleitungen 7 und 18 der

Ausflüsse

der jeweiligen Reaktoren 1 und 16 beidseitig des

Trennelements 37 in die jeweiligen Abteilungen 39 und 38,

in denen die entsprechenden leichten Produkte getrennt fraktioniert

werden zum Isolieren von:

- – gasförmigen Produkten unter Normalbedingungen

von Temperatur und Druck (Kohlenwasserstoffe C1 bis C4), entnommen

jeweils aus den Abteilungen 38 und 39 über die

Leitungen 43a und 43b;

- – zwei

Verschnitte vom Benzintyp, deren Siedebereich jeweils von 20°C bis zu

140–220°C gehen kann,

entnommen je weils aus den Abteilungen 38 und 39 über die

Leitungen 44a und 44b.

-

Der über die

Leitung 44a entnommene Benzinverschnitt, der aus der getrennten

Fraktionierung der leichteren Ausflüsse der zweiten Reaktionskammer

stammt, wird den Injektoren 5 zugeführt, von denen aus er in die

erste Reaktionskammer 1 zurück injiziert wird. Obwohl es

in der Tat im Rahmen der Erfindung vollkommen möglich wäre, diesen Verschnitt der zweiten

Reaktionskammer 16 wiederzuzuführen, hat es sich als wirkungsvoller

herausgestellt, einen solchen Verschnitt in der ersten Reaktionskammer 1 in

Kontakt mit Partikeln maximaler Temperatur, die direkt aus dem Regenerator 23 kommen,

zu cracken. Von daher kann die frische Charge ganz oder teilweise

in den zweiten Reaktor 16 eingeführt werden. Dafür wird sie

den Injektoren 14 über die

Leitung 52 zugeführt.

-

In

der Zone 41 der gemeinsamen Fraktionierung der Säule 12 wird

auf klassische Weise die Fraktionierung der schwereren Produkte,

die in den kombinierten Ausflüssen

der zwei Reaktoren 1 und 16 enthalten sind, durchgeführt zum

Isolieren von:

- – einem Verschnitt vom Typ

Gasöl oder

LCO, dessen Siedebereich sich im allgemeinen von 140–220°C bis zu

320–400°C erstreckt,

entnommen über

die Leitung 45;

- – einem

Verschnitt vom Typ Destillat oder HCO, dessen Siedebereich sich

im allgemeinen von 320–400°C bis zu

450-480°C erstreckt,

entnommen über

die Leitung 46;

- – einem

Destillationsrückstand

oder "Slurry", dessen anfänglicher

Cutpoint im allgemeinen bei einem Wert gewählt wird, der zwischen 450

und 480°C

liegt, entnommen über

die Leitung 53.

-

5,

bei der die bereits mit Bezug auf 4 beschriebenen

Elemente durch dieselben Bezugszeichen bezeichnet sind, stellt eine

Ausführungsvariante

der Fraktioniersäule 12 dieser 4 dar,

in der das Trennelement 37" der

oberen Zone 40 der unterteilten Fraktionierung vom Horizontaltyp

ist.

-

In 5 enthält die Zone 40 eine

innere Unterteilung, die aus einer horizontalen Platte 37" gebildet ist,

die so bemessen ist, dass sie die Gesamtheit des Querschnitts der

Säule 12 abdeckt

und in dichtem Kontakt mit deren vertikaler Innenwand steht.

-

Diese

Unterteilung begrenzt eine erste obere Abteilung 39, in

die die Zuführleitung 7 der

Ausflüsse

der ersten Reaktionskammer 1 mündet, und eine zweite untere

Abteilung 38, in die die Zuführleitung 18 der Ausflüsse der

zweiten Reaktionskammer 16 mündet.

-

Jede

Abteilung 38, 39 steht direkt mit der darunterliegenden

Zone der gemeinsamen Fraktionierung in Verbindung. In der Tat ist

die Platte 37" mit

zumindest einem Schlot 50 verbunden, der den Durchtritt

der schweren Produkte, die aus der Abteilung 39 oberhalb

der Platte 37" stammen,

nach unten zu der Zone der gemeinsamen Fraktionierung 41 ermöglicht.

Somit sinken die von der ersten Reaktionskammer 1 abgegebenen

schwereren Ausflüsse über diesen

Schlot zu der gemeinsamen Zone 41 ab, wo sie in Mischung

mit den von der zweiten Reaktionskammer 16 abgegebenen

schweren Ausflüsse

fraktioniert und über

die Leitungen 45, 46 und 53 entnommen

werden.

-

Der

Schlot 50 ist mit einer beispielsweise konischen Ablenkplatte 51 versehen,

die es ermöglicht

zu verhindern, dass die Kohlenwasserstoffe von der unteren Abteilung 38 zu

der oberen Abteilung 39 gelangen. Dieses System ermöglicht es

somit, eine vollständige

Absonderung der von den zwei Reaktoren 1 und 16 abgegebenen

leichten Ausflüsse

sicherzustellen.

-

Der

Benzinverschnitt, der über

die Leitung 44a aus der Abteilung der unterteilten Fraktionierung

der von der zweiten Reaktionskammer 16 abgegebenen leichten

Ausflüsse

stammt, wird gemäß der Erfindung ganz

oder teilweise der ersten Reaktionskammer 1 wiederzugeführt.

-

Die

folgenden Beispiele, die keinerlei einschränkenden Charakter haben, sind

lediglich dazu bestimmt, das Verwirklichen der Erfindung und ihre

Vorteile zu veranschaulichen.

-

BEISPIELE

-

Beispiel 1

-

Zwei

Versuche des Crackens wurden durchgeführt ausgehend von einer Charge

Schweröl,

gebildet aus einer Mischung von 50 Gewichtsprozent Luftrückstand

und 50 Gewichtsprozent Vakuumdestillat, die beide aus der Destillation

eines Rohöls

vom Typ Kirkuk stammen.

-

Der

erste Versuch wurde in einer Versuchseinheit zum katalytischen Cracken

entsprechend der in 1 dargestellten verwirklicht,

die zwei aufeinanderfolgende Reaktionskammern 1, 16 aufweist,

die erste 1 mit absteigender Strömung

("Downer") und die zweite

16 mit aufsteigender Strömung

("Riser"). Der verwendete

Katalysator ist ein marktgängiger

Katalysator vom Zeolithtyp. Gemäß der Erfindung

werden die Ausflüsse jeder

der zwei Reaktionskammern zu derselben Fraktioniersäule 12 geleitet,

die in ihrem unteren Abschnitt 40 durch eine ebene vertikale

Wand 37 unterteilt ist. Die frische Charge wird in die

erste Reaktionskammer 1 eingeführt, während in die zweite Reaktionskammer 16 ein

Verschnitt wiedereingeführt

wird, der aus der getrennten Fraktionierung der Ausflüsse der

ersten Kammer 1 stammt.

-

Außerdem wurde

ein Vergleichsversuch (Versuch 2) unter denselben Bedingungen durchgeführt, aber unter

Ersetzen der Säule

der teilweise unterteilten Fraktionierung 12 durch eine

klassische Säule,

in der die Ausflüsse

der zwei Kammern 1, 16 kombiniert und auf herkömmliche

Weise fraktioniert werden. Die frische Charge wird in die erste

Reaktionskammer 1 eingeführt, während in die zweite Reaktionskammer 16 ein

Verschnitt wiedereingeführt

wird, der aus der Fraktionierung der kombinierten Ausflüsse der

zwei Kammern stammt.

-

In

diesen zwei Versuchen entspricht der in die zweite Reaktionskammer 16 wiedereingeführte Verschnitt

einem schweren Destillat oder HCO mit einem Siedebereich, der sich

von 380°C

bis 480°C

erstreckt. In dem Versuch 1 gemäß der Erfindung

wird die Gesamtheit des HCO, das aus der unterteilten Fraktionierung der

Ausflüsse

der ersten Reaktionskammer 1 stammt, in die zweite Reaktionskammer 16 eingeführt. In

dem Vergleichsversuch 2 ist der Wiederverwendungsgehalt (Verhältnis der

Menge von HCO, die wieder in die zweite Reaktionskammer eingeführt wird,

zu der Gesamtmenge des in der Einheit erzeugten HCO) 0,8.

-

Die

Betriebsbedingungen, die in den beiden Versuchen identisch sind,

sind wie folgt:

- – Temperatur beim Austritt

aus der ersten Reaktionskammer 1: 540°C

- – Temperatur

beim Austritt aus der zweiten Reaktionskammer 16: 515°C

- – Verhältnis C/O

in der ersten Reaktionskammer 1 (Massenverhältnis zwischen

der Menge des Katalysators C und derjenigen O der in diese Kammer

eingebrachten Charge): 6

- – Verhältnis C/O

in der zweiten Reaktionskammer 16: 8

- – Temperatur

des Regenerators 23: 690°C

-

Die

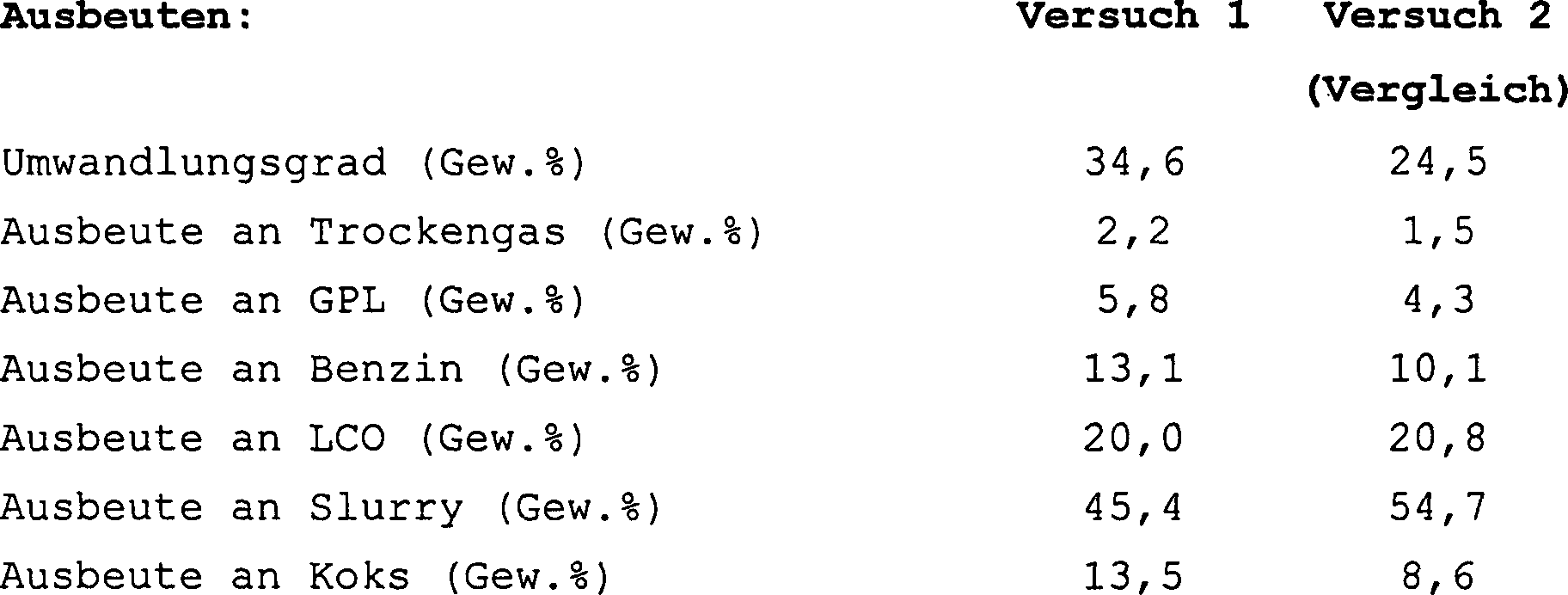

folgende Tabelle fasst die erhaltenen Ergebnisse zusammen bezüglich des

Umwandlungsgrads des in die zweite Reaktionskammer wiedereingeführten Verschnitts

von HCO (d.h. Menge des umgewandelten HCO / Menge des wiedereingeführten HCO)

und der Ausbeute der Umwandlungsprodukte (d.h. Gewicht des gewonnen

Produkts / Gewicht des umgewandelten HCO).

-

-

In

der obigen Tabelle sind die gewonnen Produkte wie folgt definiert:

- – Trockengas:

leichte Kohlenwasserstoffe mit ein oder zwei Kohlenstoffatomen und

Schwefelwasserstoff (H2S);

- – GPL:

leichte Kohlenwasserstoffe mit drei oder vier Kohlenstoffatomen;

- – Benzin:

Verschnitt von Kohlenwasserstoffen, dessen Siedebereich sich von

20°C bis

zu 220°C

erstreckt;

- – LCO:

Verschnitt von Kohlenwasserstoffen, dessen Siedebereich sich von

220°C bis

zu 380°C

erstreckt;

- – Slurry:

Rückstand

der Destillation, der beträchtliche

Mengen von Katalysatorstaub enthält

und dessen Siedebereich sich von 480°C aus erstreckt.

-

Die

obigen Ergebnisse zeigen, dass es viel vorteilhafter ist, dem zweiten

Reaktor das HCO wiederzuzuführen,

das aus dem unterteilten Fraktionieren der Ausflüsse des ersten Reaktors stammt

(Versuch 1), als das HCO wiederzuzuführen, das aus der Fraktionierung

der kombinierten Ausflüsse

der zwei Reaktoren stammt (Versuch 2).

-

In

der Tat enthält

der Verschnitt des wiederzugeführten

HCO in dem ersten Fall nur Kohlenwasserstoffe, die aus einem ersten

Cracken der frischen Charge stammen, während sie in dem zweiten Fall

auch Kohlenwasserstoffe enthält,

die aus der zweiten Kammer stammen und nach dem Durchgehen durch

die zwei aufeinanderfolgenden Reaktoren nicht umgewandelt wurden,

daher besonders widerstandsfähig

dem Cracken gegenüber

sind und in der Einheit "rund

laufen". Bei dem

entsprechend der Erfindung durchgeführten Versuch 1 verbessert

die Beseitigung solcher Bestandteile dank dem System der unterteilten

Fraktionierung beträchtlich

die Qualität

des Crackens in der zweiten Reaktionskammer. Es ist festzustellen,

dass diese Umwandlung gleichzeitig vollständiger (Erhöhung des Umwandlungsgrads um

10 Punkte) und selektiver ist (starke Verminderung der Ausbeute

an Slurry, das ein besonders unerwünschtes Produkt ist, zugunsten

einer Erhöhung

der Ausbeuten von mittleren gesuchten Produkten wie beispielsweise

der Essenzen und von GPL).

-

Beispiel 2

-

In

diesem Beispiel wurden zwei Versuche (d.h. 3 und 4) in denselben

Einheiten und unter denselben Betriebsbedingungen wie die jeweiligen

Versuche 1 und 2 des Beispiels 1 durchgeführt mit dem Unterschied, dass

dieses Mal der in die zweite Reaktionskammer 16 wiedereingeführte Verschnitt

ein Verschnitt vom Typ Gasöl

oder LCO (mit einem Siedebereich, der sich von 220°C bis 380°C erstreckt)

ist. In dem Versuch 3 gemäß der Erfindung wird die Gesamtheit

des aus der unterteilten Fraktionierung der Ausflüsse der

ersten Reaktionskammer 1 stammenden LCO in die zweite Reaktionskammer 16 eingeführt. In

dem Vergleichsversuch 4 ist der Wiederverwendungsgehalt (Verhältnis der

in die zweite Reaktionskammer wiedereingeführten Menge von LCO zu der

Gesamtmenge des in der Einheit erzeugten LCO) 0,8. Die verwendete

frische Charge ist dieselbe wie in dem Beispiel 1.

-

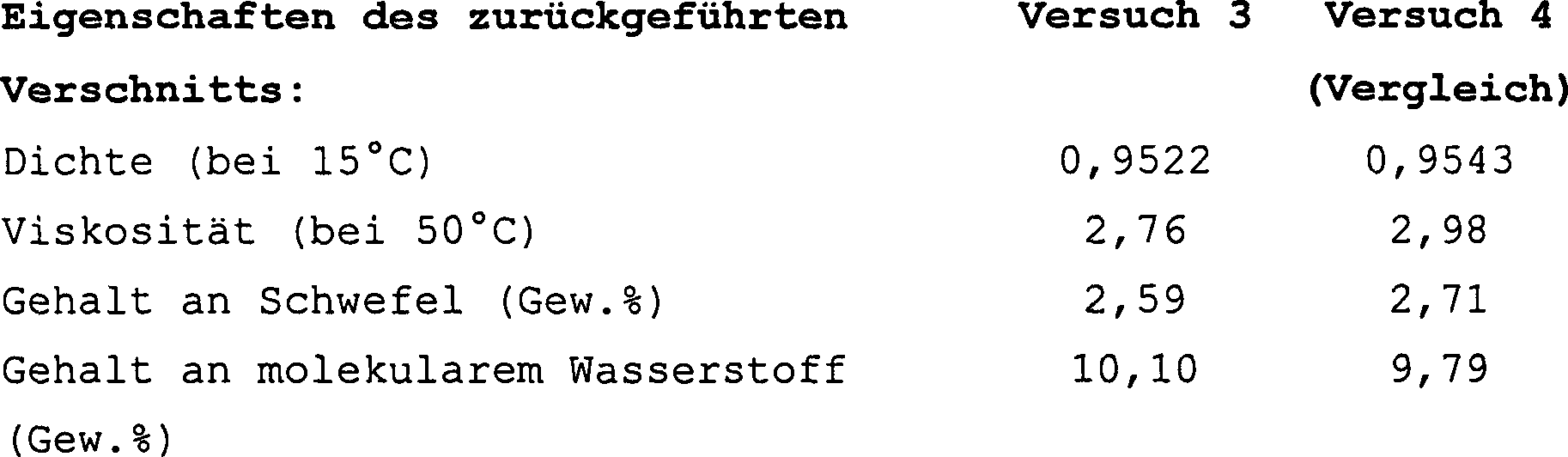

Für jeden

der zwei Versuche wurden die Eigenschaften des in die zweite Reaktionskammer

wiedereingeführten

Verschnitts von LCO festgestellt. Die folgende Tabelle veranschaulicht

die erhaltenen Ergebnisse:

-

-

Die

obigen Ergebnisse veranschaulichen auf komplementäre Weise

zu denen des Beispiels 1 gewisse durch die Erfindung herbeigeführten Vorteile.

-

Es

ist in der Tat festzustellen, dass der wiederverwendete Verschnitt

in dem gemäß der Erfindung

ausgeführten

Versuch 3 eine deutlich höhere

Qualität

als der in dem Vergleichsversuch 4 gewonnene hat. In dem Versuch

3 ist dieser Verschnitt weniger schwer, weniger viskos, ärmer an

schwefligen Verunreinigungen, und der Wasserstoffgehalt der Kohlenwasserstoffe,

die er enthält,

ist höher.

Dieser Verschnitt ist daher ärmer

an schweren Kohlenwasserstoffen, insbesondere an polyaromatischen

Bestandteilen, die gegenüber

dem Cracken besonders unempfänglich

sind.

-

Dieses

Bespiel veranschaulicht daher die Tatsache, dass bei dem Verfahren

gemäß der Erfindung

die Qualitäten

des wiederverwendeten Verschnitts höher sind, was zu höheren Ausbeuten,

einer höheren

Selektivität

und einer höheren

Qualität

der bei dem Cracken dieses Verschnitts in der zweiten Reaktionskammer 16 gewonnen

Produkte führt.

-

Beispiel 3

-

Bei

diesem Bespiel wird eine Versuchseinheit zum katalytischen Cracken

entsprechend der in 4 dargestellten verwendet, die

zwei aufeinanderfolgende Reaktionskammern 1, 16 enthält, die

erste 1 mit absteigender Strömung

("Downer") und die zweite

16 mit aufsteigender Strömung

("Riser"). Der verwendete

Katalysator ist ein marktgängiger

Katalysator vom Zeolithtyp.

-

Ein

erster Versuch (Versuch 5) wird gemäß der Erfindung durchgeführt: Die

Ausflüsse

jeder der zwei Reaktionskammern werden zu derselben Fraktioniersäule 12 geleitet,

die in ihrem oberen Abschnitt 40 durch eine vertikale ebene Wand 37 unterteilt

ist. Die frische Charge wird in die zweite Reaktionskammer 16 eingeführt, während in

die erste Reaktionskammer 1 ein Verschnitt wiedereingeführt wird,

der aus der getrennten Fraktionierung der Ausflüsse der zweiten Kammer 16 stammt.

-

Außerdem wurde

ein Vergleichsversuch (Versuch 6) unter denselben Bedingungen durchgeführt, aber unter

Ersetzung der Säule

der teilweise unterteilten Fraktionierung 12 durch eine

klassische Säule,

in der die Ausflüsse

der zwei Kammern 1, 16 kombiniert und auf herkömmliche

Weise fraktioniert werden. Die frische Charge wird in die zweite

Reaktionskammer 16 eingeführt, während in die erste Reaktionskammer 1 ein

Verschnitt wiedereingeführt

wird, der aus der Fraktionierung der kombinierten Ausflüsse der

zwei Kammern stammt.

-

In

diesen zwei Versuchen ist der in die erste Reaktionskammer 1 wiedereingeführte Verschnitt

ein leichtes Benzin (mit einem Siedebereich, der sich von 20°C bis 220°C erstreckt).

In dem Versuch 5 gemäß der Erfindung

wird die Gesamtheit des aus der unterteilten Fraktionierung der

Ausflüsse

der zweiten Reakti onskammer 16 stammenden Benzins in die

erste Reaktionskammer 1 eingeführt. In dem Vergleichsversuch

6 ist der Wiederverwendungsgehalt (Verhältnis der in der ersten Reaktionskammer

wiederverwendeten Menge an Benzin zu der Gesamtmenge des in der

Einheit erzeugten Benzins) 0,8.

-

Die

verwendete frische Charge ist dieselbe wie in dem Beispiel 1, und

die Betriebsbedingungen, die in den zwei Versuchen identisch sind,

sind die folgenden:

- – Temperatur beim Austritt

aus der ersten Reaktionskammer 1: 540°C

- – Temperatur

beim Austritt aus der zweiten Reaktionskammer 16: 515°C

- – Verhältnis C/O

n der ersten Reaktionskammer 1: 8

- – Verhältnis C/O

n der zweiten Reaktionskammer 16: 6

- – Temperatur

des Regenerators 23: 690°C

-

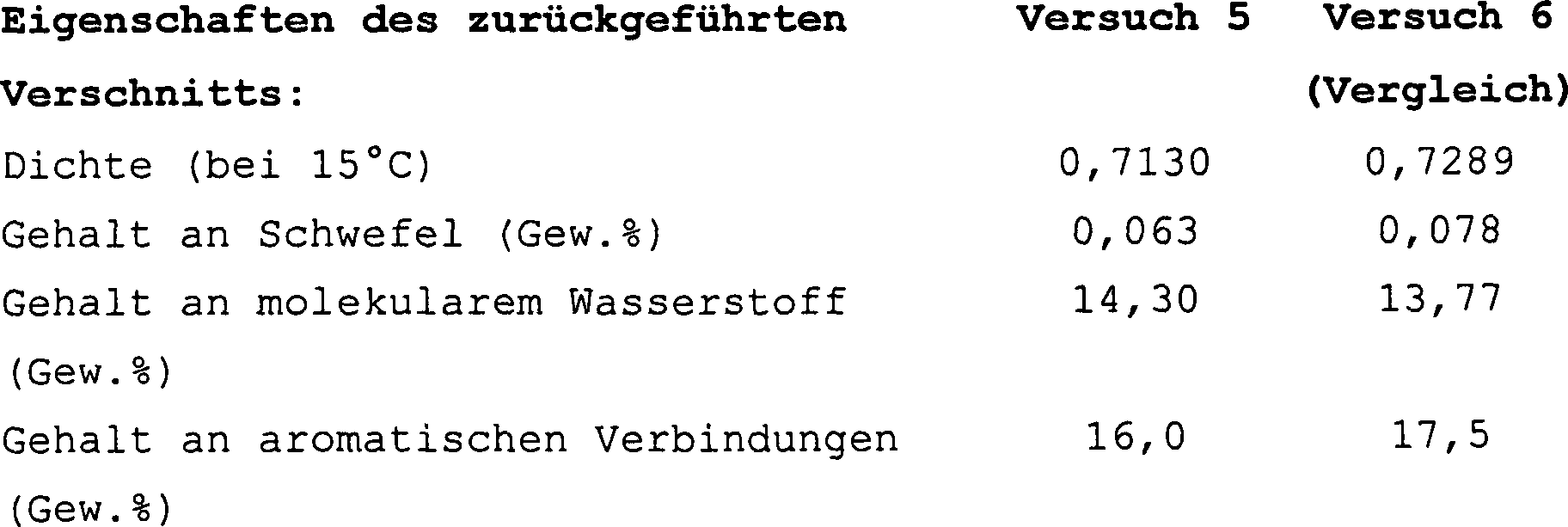

Für jeden

der zwei Versuche wurden die Eigenschaften des Verschnitts des in

die erste Reaktionskammer 1 wiedereingeführten Benzins

bestimmt. Die folgende Tabelle veranschaulicht die gewonnen Ergebnisse:

-

-

Auch

dabei ist festzustellen, dass der wiederverwendete Verschnitt in

dem entsprechend der Erfindung durchgeführten Versuch 5 eine deutlich

höhere

Qualität

gegenüber

der in dem Ver gleichsversuch 6 erzielten aufweist. In der Tat ist

dieser Verschnitt in dem Versuch 5 weniger schwer, ärmer an

schwefeligen Verunreinigungen, sein Gehalt an molekularem Wasserstoff

ist höher

und sein Gehalt an aromatischen Kohlenwasserstoffen ist geringer.

Daraus ergeben sich beim Cracken eines solchen Verschnitts in der

ersten Reaktionskammer 1 nicht nur höhere Ausbeuten, sondern ebenso

bessere Qualitäten

der Produkte des Crackens.

-

Auf

allgemeine Weise veranschaulichen die obigen Beispiele vollkommen

einige der zahlreichen Vorteile, die durch die vorliegende Erfindung

herbeigeführt

werden. Insbesondere zeigen sie, dass es die Erfindung ermöglicht,

auf optimale Weise bestimme Verschnitte von Kohlenwasserstoffen

wiederzuverwenden, die aus einem ersten Schritt des Crackens der

frischen Charge hervorgehen, was es ermöglicht, die Gesamtausbeute

der Umwandlung dieser Charge auf beträchtliche Weise zu erhöhen bei

einer gesteigerten Selektivität zugunsten

der spezifischen gesuchten Produkte.