DE19980940B4 - Beschichtetes Hartmetall-Schneidwerkzeug - Google Patents

Beschichtetes Hartmetall-Schneidwerkzeug Download PDFInfo

- Publication number

- DE19980940B4 DE19980940B4 DE19980940T DE19980940T DE19980940B4 DE 19980940 B4 DE19980940 B4 DE 19980940B4 DE 19980940 T DE19980940 T DE 19980940T DE 19980940 T DE19980940 T DE 19980940T DE 19980940 B4 DE19980940 B4 DE 19980940B4

- Authority

- DE

- Germany

- Prior art keywords

- layer

- cutting tool

- coated

- tool according

- grains

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C30/00—Coating with metallic material characterised only by the composition of the metallic material, i.e. not characterised by the coating process

- C23C30/005—Coating with metallic material characterised only by the composition of the metallic material, i.e. not characterised by the coating process on hard metal substrates

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T407/00—Cutters, for shaping

- Y10T407/26—Cutters, for shaping comprising cutting edge bonded to tool shank

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T407/00—Cutters, for shaping

- Y10T407/27—Cutters, for shaping comprising tool of specific chemical composition

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/24—Structurally defined web or sheet [e.g., overall dimension, etc.]

- Y10T428/24942—Structurally defined web or sheet [e.g., overall dimension, etc.] including components having same physical characteristic in differing degree

- Y10T428/2495—Thickness [relative or absolute]

- Y10T428/24967—Absolute thicknesses specified

- Y10T428/24975—No layer or component greater than 5 mils thick

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Cutting Tools, Boring Holders, And Turrets (AREA)

- Chemical Vapour Deposition (AREA)

Abstract

Beschichtetes

Hartmetall-Schneidwerkzeug mit

(1) einem Hartmetallsubstrat, umfassend

(a) eine Hartstoffphase mit

(a1) Wolframcarbid als Hauptbestandteil und

(a2) mindestens einem Vertreter, ausgewählt aus der Gruppe, bestehend aus Carbid, Nitrid und Carbonitrid von Metallen der Gruppen IVa, Va und VIa; und

(b) eine Bindephase, die hauptsächlich aus Co besteht; und

(2) einer Keramik-Überzugsschicht auf dem Hartmetallsubstrat, wobei die Keramik-Überzugsschicht eine innere Schicht und eine äußere Schicht umfaßt, wobei

(a) die innere Schicht mindestens eine Schicht aus Ti(CwBxNyOz) umfaßt, worin

w + x + y + z = 1, und w, x, y und z ≥ 0, und

(b) die äußere Schicht eine Al2O3-Schicht an der Stelle aufweist, an der die äußere Schicht mit der inneren Schicht in Kontakt steht, mit Körnern aus

(c) α-Al2O3 und einem Bereich, in dem Körner mit einer α-Typ-Kristallstruktur und Körner mit einer κ-Typ-Kristallstruktur nebeneinander in der ersten...

(1) einem Hartmetallsubstrat, umfassend

(a) eine Hartstoffphase mit

(a1) Wolframcarbid als Hauptbestandteil und

(a2) mindestens einem Vertreter, ausgewählt aus der Gruppe, bestehend aus Carbid, Nitrid und Carbonitrid von Metallen der Gruppen IVa, Va und VIa; und

(b) eine Bindephase, die hauptsächlich aus Co besteht; und

(2) einer Keramik-Überzugsschicht auf dem Hartmetallsubstrat, wobei die Keramik-Überzugsschicht eine innere Schicht und eine äußere Schicht umfaßt, wobei

(a) die innere Schicht mindestens eine Schicht aus Ti(CwBxNyOz) umfaßt, worin

w + x + y + z = 1, und w, x, y und z ≥ 0, und

(b) die äußere Schicht eine Al2O3-Schicht an der Stelle aufweist, an der die äußere Schicht mit der inneren Schicht in Kontakt steht, mit Körnern aus

(c) α-Al2O3 und einem Bereich, in dem Körner mit einer α-Typ-Kristallstruktur und Körner mit einer κ-Typ-Kristallstruktur nebeneinander in der ersten...

Description

- Die vorliegende Erfindung bezieht sich auf ein beschichtetes Hartmetall-Schneidwerkzeug (spanabhebendes bzw. Zerspanungs-Werkzeug) mit einer hohen Zähigkeit und einer verbesserten Verschleißfestigkeit.

- Die Verlängerung der Standzeit eines Werkzeugs erfolgte bisher in der Praxis durch Abscheidung von Titancarbid, Titannitrid, Titancarbonitrid, Al2O3 oder einer anderen Überzugsschicht auf der Oberfläche eines Sintercarbid- bzw. Hartmetall-Schneidwerkzeugs. Zur Bildung der Überzugsschicht werden in großem Umfang chemische Abscheidungs(CVD)-, Plasma-CVD- und physikalische Dampfabscheidungsverfahren angewendet.

- Die Verschleißfestigkeit der Überzugsschichten war jedoch unzureichend und die Lebensdauer bzw. Standzeit eines Werkzeugs wurde verkürzt durch Beschädigung oder Abplatzen der Überzugsschicht, insbesondere wenn diese beschichteten Hartmetall-Schneidwerkzeuge verwendet wurden für die folgenden spanabhebenden Bearbeitungen: (1) maschinelle Bearbeitung, z.B. Hochgeschwindigkeits-Schneiden von Stahl oder Hochgeschwindigkeits-Bearbeitung von Gußeisen, die Verschleißfestigkeit und Kolkungsbeständigkeit in der Überzugsschicht bei hohen Temperaturen erfordern, und (2) eine maschinelle Bearbeitung, beispielsweise eine Bearbeitung von Kleinteilen, die viele Bearbeitungsprozesse und viele führende Teile auf dem Werkstück umfaßt.

- Um diese Probleme zu lösen, wurden der Aufbau und das orientierte Gefüge der Überzugsschicht bei einer Mehrfachschichten-Struktur untersucht, bei der die äußere Schicht das eine verbesserte Härte aufweist und sich mit Sintercarbiden besser verbindet. So ist beispielsweise in der publizierten japanischen Patentanmeldung Tokuhyohei 9-507528 ein Beschichtungsverfahren beschrieben, bei dem Al2O3 mit einer α-Typ-Kristallstruktur, das bei hohen Temperaturen beständig ist, ein bestimmter Anteil eines orientierten Gefüges verliehen wird, um die Hochtemperatur-Eigenschaften zu verbessern. Obgleich angegeben ist, daß das Al2O3 mit einer α-Typ-Kristallstruktur verbesserte Hochtemperatur-Eigenschaften aufweist, ist das Material allgemein dafür bekannt, daß Schwierigkeiten bei der Erzielung einer hohen Bindungsfestigkeit auftreten, die ein Abplatzen beim Schneiden verhindert. Bei dem vorstehend beschriebenen Stand der Technik wurde auch versucht, eine hohe Bindungsfestigkeit zu erzielen durch eine Einstellung des Feuchtigkeitsgehaltes in der Anfangsstufe der Al2O3-Beschichtung. Es kann jedoch nicht davon gesprochen werden, daß bei diesem Verfahren eine ausreichende Bindungsfestigkeit erzielt wurde.

-

EP 0 600 115 B1 offenbart ein mehrlagig beschichtetes Sintercarbid- bzw. Hartmetall-Schneidwerkzeug für die spanabhebende Bearbeitung, umfassend ein Sintercarbid-Substrat aus Wolframcarbid mit einer Vielzahl von Beschichtungen und einer Grenzflächenschicht aus Kobalt, Titan, Tantal und Niobcarbiden, wobei die erste Beschichtung aus TICN und die zweite Beschichtung aus AC2C3 TICN und/oder TIN besteht. - Die Aufgabe der vorliegenden Erfindung besteht darin, die Standzeit von Werkzeugen in großem Umfang zu verlängern und zu stabilisieren durch (1) Verbesserung der Abblätterungs- bzw. Abplatzbeständigkeit der Überzugsschicht zum Zeitpunkt des Schneidens, (2) durch Erhöhung der Abriebbeständigkeit bzw. Verschleißfestigkeit und der Kolkbeständigkeit der Überzugsschicht und (3) durch Verbesserung der Bruchfestigkeit der Überzugsschicht im Vergleich zu den konventionellen beschichteten Schneidwerkzeugen.

- Dies Aufgabe wird durch den Gegenstand des Anspruchs 1 gelöst.

- Vorzugsweise umfaßt die äußere Schicht zusätzlich zu dem Al2O3 mindestens eine Schicht aus Ti(CwBxNyOz), worin w + x + y + z = 1 und w, x, y und z ≥ 0.

- Die folgenden Effekte werden durch die Koexistenz von Körnchen mit einer α-Typ-Kristallstruktur und von Körnchen mit einer κ-Typ-Kristallstruktur in der ersten Reihe der Kristallkörner, die auf die innere Schicht aufwachsen, erzielt.

- Erstens kann eine hohe Bindungsfestigkeit zwischen der äußeren Schicht und der inneren Schicht erzielt werden durch Bereitzustellung eines bestimmten Anteils an Al2O3 mit einer κ-Typ-Kristallstruktur, die in bezug auf die Bindung an die direkt darunterliegende Schicht in der ersten Reihe an der Grenzfläche zu der inneren Schicht verbessert ist. Außerdem ermöglicht das graduelle Überwiegen des Al2O3 mit einer α-Typ-Kristallstruktur gegenüber dem Al2O3 mit einer κ-Typ-Kristallstruktur während des Kornwachstumsprozesses des Al2O3 in der äußersten Schicht ein Endwachstum des Al2O3 mit einer α-Typ-Kristallstruktur, die eine verbesserte mechanische und chemische Verschleißfestigkeit und Bruchfestigkeit unter Hochtemperatur-Schneidbedingungen aufweist.

- Zweitens ermöglicht die Struktur, die praktisch keine Poren in den Kristallkörnern aus dem α-Al2O3 in diesem Bereich aufweist, die Unterdrückung der Abnahme der Bindungsfestigkeit; diese Abnahme führt zu Problemen bei den konventionellen beschichteten Schneidwerkzeugen, die α-Al2O3 aufweisen. Die niedrige Bindungsfestigkeit des konventionellen α-Al2O3 ist auf die Abnahme der Festigkeit der Überzugsschicht, die durch die Poren hervorgerufen wird, zurückzuführen; diese Abnahme der Festigkeit löst einen Bruch-Mechanismus aus, auf den das Abblättern (Abplatzen) der Schicht folgt.

- Wie vorstehend beschrieben, ermöglicht die erfindungsgemäße Struktur die Bildung von α-Al2O3, das eine verbesserte Überzugsschicht auf der inneren Schicht mit einer beträchtlich hohen Bindungsfestigkeit aufweist, unter drastischer Verbesserung des Schneid-Leistungsvermögens.

- Es ist erwünscht, daß die innere Schicht zwei oder mehr Schichten aus Ti(CwBxNyOz) umfaßt, worin w + x + y + z = 1, und w, x, y und z ≥ 0, und daß die Schichten hauptsächlich aus Titancarbonitrid, das ein Stengelgefüge aufweist, besteht. Dieser Aufbau ermöglicht die Erzielung einer sehr hohen Verschleißfestigkeit nicht nur durch Verhinderung des Beginns einer Beschädigung an der äußeren Al2O3-Schicht während des intermittierenden Schneidens und des Schneidens zur spanabhebenden Bearbeitung von Teilen, sondern auch durch Verhinderung des Bruchs der Überzugsschicht in der inneren Schicht und der Trennung zwischen der inneren Schicht und dem Substrat, wodurch eine dramatische Verbesserung des Werkzeug-Leistungsvermögens ermöglicht wird.

- Es ist erwünscht, daß das Al2O3 mit einer α-Typ-Kristallstruktur in der erfindungsgemäßen Struktur ein κ/α-Verhältnis von 0,25 bis 0,75 in der ersten Reihe, die auf der inneren Schicht aufliegt, aufweist, wobei unter dem κ/α-Verhältnis das existierende Verhältnis zwischen den Körnchen aus dem κ-Al2O3 und den Körnchen aus dem α-Al2O3 bedeutet. Das κ/α-Verhältnis in diesem Bereich ermöglicht eine leichtere gleichzeitige Erzielung einer hohen Bindungsfestigkeit und eines Schlußüberzugs aus Al2O3 mit einer α-Typ-Kristallstruktur in der äußersten Schicht. Es ist bevorzugt, daß die κ/α-Koexistenz nicht beschränkt ist auf die erste Reihe, sondern sich auch auf die folgenden Reihen in einer solchen Weise erstreckt, daß das κ/α-Verhältnis in der Aufwärtsrichtung ab der ersten Reihe abnimmt und innerhalb der Überzugsschicht zu Null wird. Der Grund ist der, daß dann, wenn eine Koexistenz vom κ-Typ und vom α-Typ nur in der ersten Reihe vorliegt, die Spannungen, die durch die abrupte Änderung der Verteilung der Kristallstruktur verursacht werden, die Festigkeit der Überzugsschicht an dieser Stelle verringern können. Es ist jedoch bevorzugt, daß der Koexistenz-Bereich auf einen Wert innerhalb von 1,5 μm der Grenzfläche gegenüber der inneren Schicht begrenzt ist, weil dann, wenn der Koexistenz-Bereich sich über diesen Grenzwert hinaus erstreckt, das Vorliegen von Al2O3 mit einer κ-Typ-Kristallstruktur die Qualität der Überzugsschicht zu verschlechtern beginnt.

- In der erfindungsgemäßen Struktur kann durch Erhöhung der anfänglichen Keimbildungsdichte in der Al2O3-Schicht auf der inneren Schicht die Bindungsfestigkeit erhöht werden. Dieser Anstieg der Bindungsfestigkeit ist ganz hervorragend, wenn die Keimbildungsdichte einen solchen Wert hat, daß die Mehrzahl der Körner in der ersten Reihe, in der α-Al2O3 und κ-Al2O3 gleichzeitig vorliegen, auf der inneren Schicht einen Korndurchmesser von 500 nm oder weniger hat.

- Der Korndurchmesser wird erfindungsgemäß auf die folgende Weise bestimmt: zuerst wird eine Mikrophotographie eines Querschnittes aufgenommen unter einem Transmissionselektronenmikroskop (TEM) bei einer Vergrößerung von 50 000-fach. Zweitens wird die Anzahl der Körnchen in der ersten Reihe auf einer 2 μm langen Linie gezählt, die willkürlich auf die Mikrophotographie aufgezeichnet wird. Schließlich wird der Korndurchmesser erhalten durch Dividieren von 2 μm durch die Anzahl der Körnchen.

- In der erfindungsgemäßen Struktur ist es bevorzugt, daß die Al2O3-Schicht eine Dicke von 2 bis 20 μm hat. Wenn sie dünner als 2 μm ist, kann das α-Al2O3 Schwierigkeiten haben, seine Effekte auszuüben. Wenn sie dicker als 20 μm ist, kann sogar das eigentlich feste α-Al2O3 einen Mangel an Festigkeit aufweisen, der ein Brechen der Schicht während des Schneidens oder eine Abnahme der Verschleißfestigkeit der Schicht verursacht wegen der Vergröberung der Kristallkörnchen, die aus der Zunahme der Schichtdicke resultiert.

- Es wurde durch Röntgenbeugung bestätigt, daß die schließlich gebildete Al2O3-Schicht an der Oberfläche der Überzugsschicht nur eine α-Typ-Kristallstruktur aufweist, aufgrund der Tatsache, daß alle Beugungspeaks die α-Typ-Kristallstruktur von Al2O3 zeigten, d.h. daß kein Peak gefunden wurde, der der κ-Typ-Kristallstruktur entspricht.

- Das Vorliegen von α-Typ- und κ-Typ-Körnchen in der Anfangsstufe der Beschichtung mit Al2O3 wird bestimmt durch Analysieren von Elektronenstrahl beugungsmustern mittels eines TEM. Zehn oder mehr Körnchen werden willkürlich aus der ersten Reihe auf der Grenzfläche zu der inneren Schicht zur Durchführung der Analyse entnommen. Die Körnchen in der zweiten und in den folgenden Reihen werden nach dem gleichen Verfahren analysiert. Die Analyse wird fortgesetzt, bis eine Reihe gefunden wird, in der kein κ-Typ-Körnchen nachgewiesen wird. Es wird angenommen, daß die Reihen jenseits dieser Reihe nur eine α-Typ-Kristallstruktur haben, aufgrund der obengenannten Ergebnisse sowie aufgrund der Tatsache, daß die Röntgenbeugung an der Oberfläche nur die α-Typ-Kristallstruktur zeigt. Die Anwesenheit oder Abwesenheit von Poren in der Schicht des Al2O3, das eine α-Typ-Kristallstruktur aufweist, wird unter Verwendung von Mikrophotographien von Querschnitten beurteilt, die mit einem TEM bei einer Vergrößerung von 50 000-fach erhalten wurden.

- Es ist bevorzugt, daß die äußerste Schicht, die mit dem Al2O3 in der äußeren Schicht der inneren Schicht in Kontakt steht, eine nadelförmige Mikrostruktur aufweist, in der die nadelförmigen Kristalle eine Dicke von 200 nm oder weniger haben. Dies erleichtert die Bildung von feinen einheitlichen Körnchen in der ersten Reihe der Al2O3-Schicht, die auf der inneren Schicht aufliegt, und verhindert die Abnahme der Festigkeit in dem Al2O3, verursacht durch die Vergröberung der Körnchen nach dem Beschichten.

- Vorzugsweise umfaßt die äußerste Schicht der inneren Schicht Ti(CwBxNyOz), worin w + x + y + z = 1 und x ≥ 0,05. Die Einarbeitung von Bor ermöglicht die Unterdrückung der Oxidation der inneren Schicht an der Oberfläche bei der anfänglichen Beschichtungsstufe des Al2O3 und verbessert weiter die Bindung zwischen der Al2O3-Schicht und der äußersten Schicht der inneren Schicht.

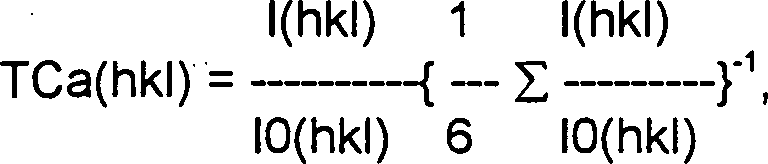

- In der erfindungsgemäßen Struktur ist es bevorzugt, daß der orientierte Gefüge-Koeffizient TCa des Al2O3, das eine α-Typ-Kristallstruktur hat, der Bedingung genügt:

TCa(012 > 1,3 oder TCa(104) > 1,3 und TCa(116) > 1,3. Gleichung 1 worin bedeuten:

I(hkl): die gemessene Beugungsdichte der (hkl)-Ebene,

I0(hkl): die Pulverbeugungsdichte der (hkl)-Ebene des Al2O3 mit einer α-Typ-Kristallstruktur nach dem ASTM Standard, und

(hkl): die (012)-, (104)-, (110)-, (113)-, (024)- und (116)-Ebenen. - Die erfindungsgemäße Struktur ermöglicht die gleichzeitige Erhöhung der Festigkeit und der Härte der Überzugsschicht und sie ermöglicht auch die Verlängerung der Standzeit (Lebensdauer) des Werkzeugs, die resultiert aus der Verbesserung der Verschleißfestigkeit und der Beständigkeit der Überzugsschicht gegen Abplatzen (Abblättern).

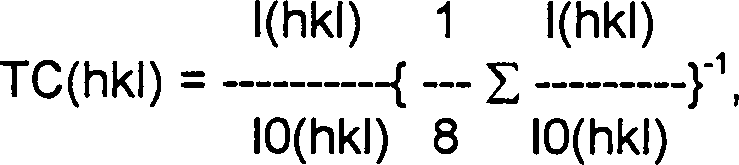

- Es ist jedoch bevorzugt, daß der orientierte Gefüge-Koeffizient TC der Titancarbonitrid-Schicht, die ein Stengelgefüge in der inneren Schicht aufweist, den höchsten Wert bei TC(311) hat, der nicht weniger als 1,3 und nicht mehr als 3 beträgt, oder sowohl einen TC(422) als auch einen TC(311) von nicht weniger als 1,3 und von nicht mehr als 3 aufweist, wobei TC(422) den orientierten Gefüge-Koeffizienten der (422)-Ebene und TC(311) denjenigen der (311)-Ebene bedeuten. Gleichung 2 worin bedeuten:

I(hkl): die gemessene Beugungsintensität der (hkl)-Ebene,

I0(hkl): den Durchschnittswert der Pulverbeugungsintensität der (hkl)-Ebenen von TiC und TiN nach dem ASTM Standard, und

(hkl): die (111)-, (200)-, (220)-, (311)-, (331)-, (420)-, (422)- und (511)-Ebenen (insgesamt 8 Ebenen). - Der orientierte Gefüge-Koeffizient, der in dem erfindungsgemäßen Bereich liegt, ermöglicht eine beträchtliche Erhöhung der Bruchfestigkeit des Films der inneren Schicht und verhindert ein allmähliches (winziges) Abblättern des Films, wodurch die Verschleißfestigkeit beträchtlich erhöht wird. Wenn jedoch der orientierte Gefüge-Koeffizient den Wert 3 übersteigt, nimmt die Bruchfestigkeit der Überzugsschicht ab wegen der übermäßig starken Orientierung in einer bestimmten Richtung.

- Der Synergismus der vorstehend beschriebenen Effekte, der aus der Kombination aus Qualität und Struktur der inneren und äußeren Schichten resultiert, ermöglicht eine dramatische Verlängerung der Standzeit (Lebensdauer) des Werkzeugs.

- Nachstehend wird das Verfahren zur Herstellung der erfindungsgemäßen Struktur erläutert.

- Zuerst wird das erfindungsgemäße Titancarbonitrid in einer Gasatmosphäre aus TiCl4, CH3CN, N2 und H2 abgeschieden. Die Beschichtungs-Bedingungen für die erste Hälfte sind verschieden von denjenigen für die zweite Hälfte, wie nachstehend angegeben: das (TiCl4+CH3CN/Gesamtgasvolumen-Verhältnis für die erste Hälfte (120 min ab Beginn der Beschichtung) ist niedriger als dasjenige für die zweite Hälfte und das N2/Gesamtgas-Volumen-Verhältnis für die erste Hälfte beträgt das Zwei- oder Mehrfache desjenigen für die zweite Hälfte. Unter diesen Bedingungen wird die erfindungsgemäße Struktur erhalten. Die Titancarbonitridschicht, die eine Dicke von weniger als 10 μm hat, ermöglicht einen orientierten Gefüge-Koeffizienten TC(311), der nicht weniger als 1,3 und nicht mehr als 3 beträgt. Die Überzugsschicht, die eine Dicke von 10 μm oder mehr aufweist, ermöglicht sowohl einen TC(311) als auch einen TC(422) von nicht weniger als 1,3 und nicht mehr als 3.

- Danach wird das erfindungsgemäße Al2O3 nach dem üblichen CVD-Verfahren unter Verwendung von AlCl3 und CO2 als Materialgas hergestellt.

- Nachstehend wird das spezifische Verfahren zur Herstellung des Koexistenz-Bereiches der α-Typ-Struktur und der κ-Typ-Struktur in der anfänglichen Bildungsstufe der Al2O3-Schicht erläutert.

- Zuerst wird das Beschichten durchgeführt bis zu der inneren Schicht unmittelbar unterhalb der Al2O3-Schicht. Zweitens werden nach der Reinigung der Innenseite des Beschichtungsofens mit einer N2-Atmosphäre CO2 und AlCl3 gleichzeitig eingeführt. Während dieses Zeitraums wird das anfängliche CO2-Volumen geändert, bis sich konstante (Gleichgewichts-)Beschichtungs-Bedingungen eingestellt haben. Insbesondere wird das Verhältnis zwischen dem anfänglichen CO2-Volumen und dem CO2-Gleichgewichts-Volumen stufenweise oder treppenstufenförmig erhöht von 0,1 bis auf 1,0 innerhalb von 3 bis 15 min. Die Temperatur wird während dieses Zeitraums zwischen 950 und 1050°C gehalten. Diese Bedingung ermöglicht die Bildung der α-Al2O3-Schicht, in der der Koexistenz-Bereich von α-Typ- und κ-Typ-Strukturen in der Anfangsstufe vorhanden ist, ohne Berücksichtigung der Temperatur zum Beschichten des Al2O3. Durch Einstellung dieses Anfangs-Zustandes kann das existierende Verhältnis von α-Typ zu κ-Typ und die Dicke der Anfangsschicht kontrolliert werden. Dadurch wird der orientierte Gefüge-Koeffizient der schließlich erhaltenen Al2O3-Überzugsschicht kontrolliert. Der orientierte Gefüge-Koeffizient kann auch verändert werden durch Änderung der Dicke der Al2O3-Schicht, die unter den gleichen oxidativen Bedingungen hergestellt worden ist.

- Wenn der Anfangszustand von den vorstehend angegebenen Angaben abweicht, können die erfindungsgemäßen Effekte wie nachstehend angegeben nicht erzielt werden.

- (1) der Koexistenz-Bereich des α-Typs und des κ-Typs in der Anfangsstufe kann nicht erhalten werden;

- (2) selbst wenn der Koexistenz-Bereich erhalten wird, kann schließlich eine κ-Al2O3-Schicht gebildet werden;

- (3) selbst wenn der Koexistenz-Bereich erhalten wird, ist eine Anzahl von Poren in den Körnchen aus dem Al2O3 mit einer α-Typ-Kristallstruktur enthalten, wie sie bei dem konventionellen α-Al2O3 festgestellt wurden.

- Nach dem Beschichten werden dann, wenn die beschichtete Oberfläche mit einem Sandstrahlverfahren oder einem mechanischen Verfahren, beispielsweise durch Bürsten, behandelt wird, bis die Al2O3-Schicht an der Schneide des Werkzeugs glatt oder dünn wird im Vergleich zu den übrigen Teilen oder entfernt wird, die vorstehend beschriebenen Effekte weiter verbessert. Die Effekte werden noch verstärkt, wenn die Al2O3-Schicht an der Schneide eine Oberflächenrauheit Rmax von 0,4 μm oder weniger aufweist, wobei die Rauheit gemessen wird über eine Länge von 10 μm. Es ist jedoch erwünscht, daß die äußerste Schicht der Schneide aus Al2O3 hergestellt ist oder daß die freiliegende innere Schicht und die äußerste Schicht der anderen Abschnitte als der Schneide aus TiN hergestellt sind. Eine Beschädigung, die durch die Ausscheidung des Werkstückes an anderen Teilen als der Schneide unter einigen Schneid-Bedingungen hervorgerufen werden kann, kann durch den Effekt von TiN unterdrückt werden, das eine verbesserte Ausscheidungs-Beständigkeit aufweist.

- Eine zusätzliche Erläuterung bezüglich des Umfangs dieser Behandlung wird nachstehend gegeben.

- Um den erfindungsgemäßen Effekt zu erzielen, ist es erforderlich, daß die Al2O3-Schicht an der Schneide glatt oder dünn wird oder entfernt wird, ohne daß ein Fehler an dem Schneide-Abschnitt auftritt, der zum Zeitpunkt des Schneidens von Chips tatsächlich berührt wird, daß jedoch die Al2O3-Schicht an der Schneide, die von dem Schneide-Abschnitt entfernt ist, der mit Chips in Berührung kommt, so verbleiben kann, ohne daß er dünn gemacht wird oder ohne daß er entfernt wird. Obgleich die vorliegende Erfindung angibt, daß die Al2O3-Schicht glatt oder dünn wird oder entfernt wird nur an der Schneide, kann diese Behandlung auch an angulären Abschnitten durchgeführt werden, die nicht in direkter Beziehung mit dem Schneiden stehen, beispielsweise den peripheren Abschnitten der Auflage-Oberfläche bei einem Schneidewerkzeug, ohne daß sich in der Praxis der Effekt der vorliegenden Erfindung verändert.

- Die vorstehend beschriebene Oberflächen-Behandlung der Überzugsschicht kann auch zu einer Herabsetzung der restlichen Zugspannung in der Überzugsschicht bis herab auf 10 kg/mm2 oder darunter an der TiCN-Schicht in der inneren Schicht führen, wodurch die Bruchfestigkeit der Überzugsschicht verbessert wird.

- Wenn ein Sintercarbid-Substrat in dem Oberflächen-Bereich gehärtet wird durch Vermindern oder Entfernen der harten Phase, ausgenommen Wolframcarbid, in der Weise, daß der Bereich eine Dicke von nicht weniger als 10 μm und von nicht mehr als 50 μm in den anderen Abschnitten als der Schneide hat, und mit der Überzugsschicht und der Oberflächen-Behandlung der Erfindung kombiniert wird, kann eine Beschädigung, bei der die Überzugsschicht zusammen mit einigen Teilen in der Nähe der Oberfläche der Sintercarbide verschwindet, mit einer bemerkenswerten Wirksamkeit verhindert werden.

- Der Gehalt an Zr in dem Sintercarbid-Substrat ist besonders bevorzugt. Das gesamte Zr löst sich nicht in der Bindemittelphase des Sintercarbids, sondern mindestens ein Teil des Zr stellt einen Teil der harten Phase dar. Dadurch ist eine weitere Verbesserung der Härte und Festigkeit des Substrats bei hohen Temperaturen möglich.

- In der erfindungsgemäßen Struktur wird dann, wenn der Oberflächen-Bereich eine Härte aufweist, die geringer ist als die durchschnittliche Härte im Innern des Substrats und wenn der Bereich unmittelbar unterhalb des Oberflächen-Bereiches eine Härte aufweist, die höher ist als im Innern des Substrats, eine weitere bemerkenswerte Verbesserung in bezug auf die Zähigkeit (Härte), die resultiert aus dem Effekt des Oberflächen-Bereiches, sowie in bezug auf die Beständigkeit gegen plastische Verformung wegen des Bereiches mit hoher Härte erzielt.

- Der Grund dafür, warum erfindungsgemäß angegeben wird, daß der Oberflächen-Bereich des Substrats eine Dicke von nicht weniger als 10 μm und von nicht mehr als 50 μm haben sollte, ist folgender: wenn mehr als 50 μm vorliegen, besteht die Neigung, daß der Oberflächen-Bereich eine geringfügige plastische Verformung oder eine elastische Verformung während des Schneidens verursacht. Wenn die Dicke weniger als 10 μm beträgt, ist der Effekt in bezug auf die Erhöhung der Härte bzw. Zähigkeit minimal.

- Der vorstehend beschriebene Oberflächen-Bereich kann nach den folgenden allgemein bekannten Verfahren hergestellt werden: bei einem Verfahren wird ein Hartphasen-Material verwendet, das Stickstoff enthält, und bei den anderen Verfahren wird eine Stickstoff enthaltende Atmosphäre bei der Temperatursteigerungsperiode in dem Sinterverfahren verwendet und diese Atmosphäre wird geändert in eine denitrifizierte, decarbonisierte Atmosphäre, nachdem eine flüssige Phase in der Bindungsphase auftritt.

- Beste Art der Durchführung der Erfindung

- Beispiel 1

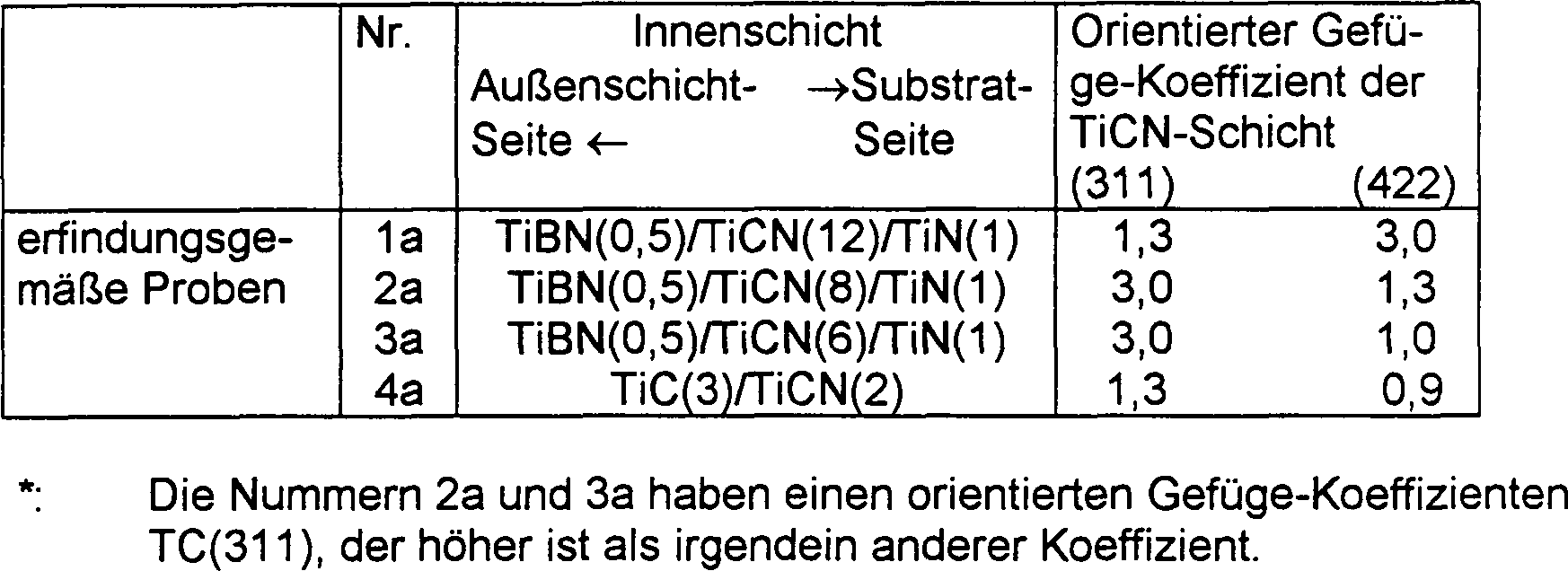

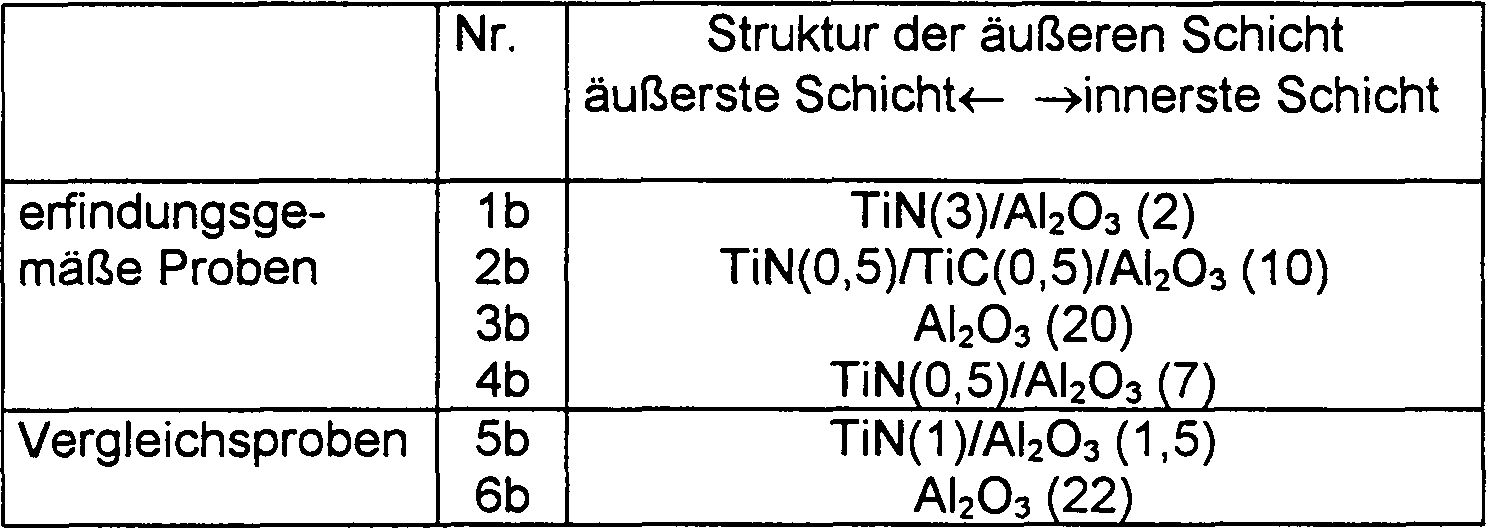

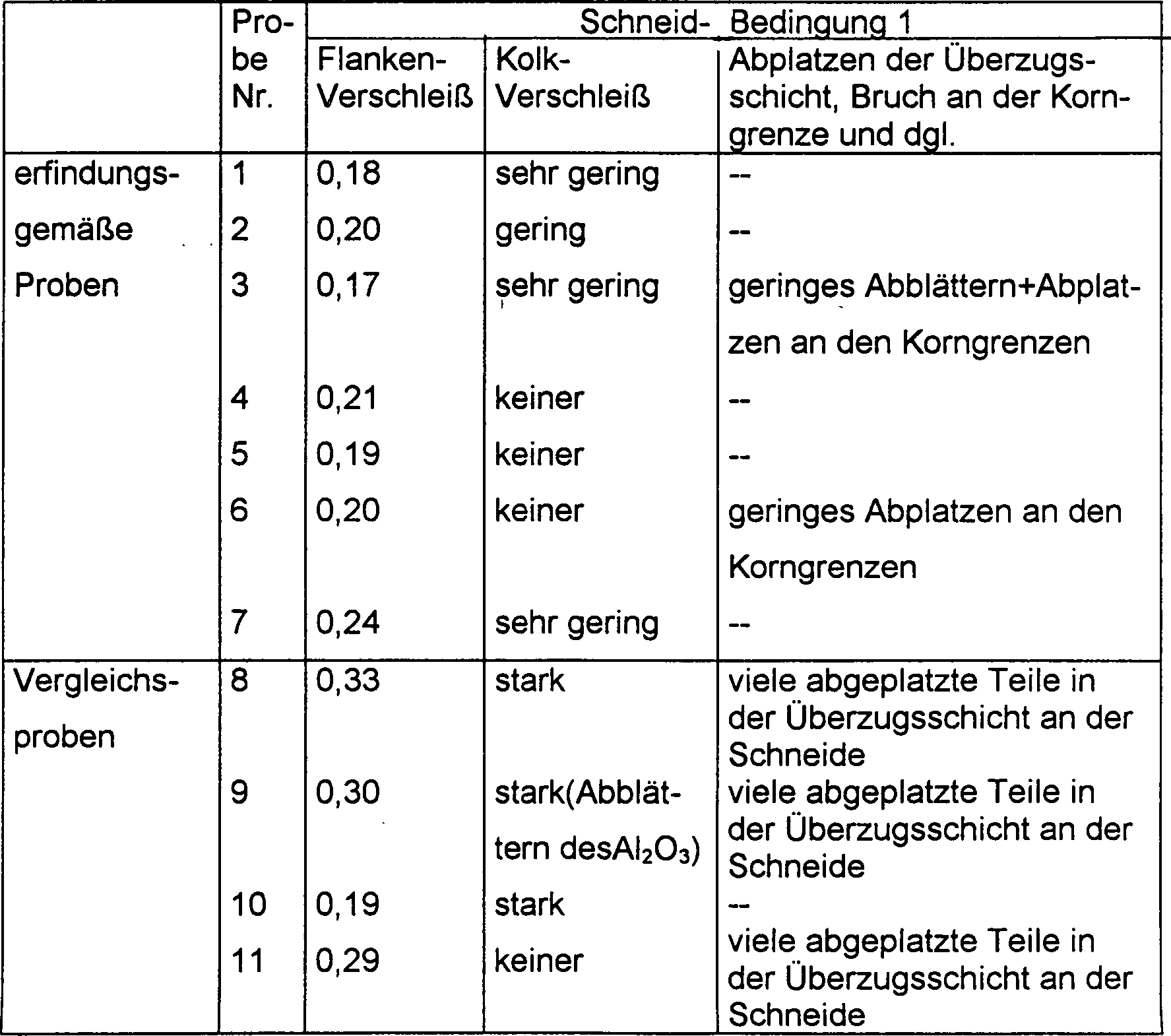

- Es wurden Sintercarbid-Substrate auf WC-Basis hergestellt, die 8% Co, 2 TiC, 2% TaC und WC als Rest umfassen und die Form (Gestalt) CNMG120408 haben. Vier Typen der Innenschicht-Strukturen, wie sie in der Tabelle 1 angegeben sind, wurden auf die Substrate aufgebracht. Anschließend wurden die in der Tabelle 2 angegebenen äußeren Schichten auf die inneren Schichten auflaminiert. Die angewendeten anfänglichen Beschichtungs-Bedingungen für das Al2O3 sind in der Tabelle 3 als A bis E (F und G in den Vergleichsbeispielen) angegeben. Die unter diesen Bedingungen in Kombination hergestellten Proben sind in der Tabelle 4 angegeben, in der die gleichen Symbole wie in den Tabellen 1 bis 3 verwendet werden.

- Die TiCN-Schichten in der Tabelle 1, die in den erfindungsgemäßen inneren Schichten verwendet wurden, wurden nach dem Beschichten zerbrochen, um die Bruchschnitte mit einem Abtast-Elektronenmikroskop (SEM) zu untersuchen; die Ergebnisse zeigten, daß alle TiCN-Schichten ein Stengelgefüge-Struktur aufweisen. Die als äußerste Schicht verwendeten TiBN-Schichten haben eine einheitliche Dicke und eine nadelförmige Mikrostruktur, in der die nadelförmigen Kristalle eine Dicke von 200 nm oder weniger aufweisen. Die TiBN-Schichten wurden durch Energieverteilungs-Röntgenspektroskopie (EDX) analysiert, wobei Sauerstoff nachgewiesen wurde, der in den Schichten enthalten war, obgleich die Menge unbekannt ist. Eine Probe mit nur einer inneren Schicht, die in dem 3a-Zustand gebildet wurde, wurde hergestellt und quantitativ analysiert an der Oberfläche durch Elektronenspektroskopie für die chemische Analyse (ESCA). Als Ergebnis wurde bestätigt, daß die Probe Bor enthielt in einem Mengenanteil von 5/100.

- Die Tabelle 1 zeigt auch die orientierten Gefüge-Koeffizienten der (311)- und (422)-Ebenen der TiCN-Schichten in den inneren Schichten.

- Aus dem Beugungspeak der Röntgenbeugung wurde der orientierte Gefüge-Koeffizient der TiCN-Schicht in der inneren Schicht erhalten. Da sich der Beugungspeak der (311)-Ebene von TiCN mit dem Beugungspeak der (111)-Ebene von WC in dem Substrat überlappt, ist es erforderlich, sie voneinander zu trennen. Weil die Peakintensität der (111)-Ebene von WC 1/4 der Peak-Intensität der (101)-Ebene beträgt, welches die höchste Intensität in WC ist, wurde eine Berechnung durchgeführt, um die Peak-Intensität der (111)-Ebene von WC zu erhalten, und dieser errechnete Wert wurde von der Peak-Intensität subtrahiert, die an der Stelle für die (311)-Ebene von TiCN gemessen wurde, wobei man die echte Peak-Intensität der (311)-Ebene von TiCN erhielt.

- Die Tabelle 3 enthält Daten, die mit den Proben erhalten wurden, die unter den jeweiligen anfänglichen Beschichtungs-Bedingungen hergestellt wurden; die Daten sind das κ/α-Verhältnis der Körnchen in der ersten Reihe und die Dicke des Bereiches, in dem die κ-Typ- und α-Typ-Strukturen nebeneinander vorliegen. Der Querschnitt in der Nähe der Grenzfläche zwischen der inneren Schicht und der benachbarten Al2O3-Schicht wurde unter einem TEM bei einer 50 000-fachen Vergrößerung betrachtet; das orientierte Gefüge des Al2O3 wurde durch Röntgenbeugung an der Oberfläche der einzelnen Proben nach dem Beschichten bewertet. Die Ergebnisse für die erfindungsgemäßen Proben bestätigten, daß (1) 90% oder mehr Körnchen in der ersten Reihe eine körnige Struktur mit einem Korndurchmesser von 500 nm oder weniger aufweisen, (2) die Körnchen mit einer α-Typ-Kristallstruktur in diesem Bereich keine Poren enthalten und (3) die äußerste Schicht in der äußeren Schicht nur eine α-Typ-Kristallstruktur aufweist, weil ein κ-Typ durch Röntgenbeugung an der Oberfläche nicht nachgewiesen wurde. Andererseits weist eine Vergleichsprobe F keinen Koexistenz-Bereich von κ-Typ- und α-Typ-Strukturen in der Anfangsstufe auf und sie weist eine κ-Typ-Kristallstruktur in der äußersten Schicht auf. Die Ergebnisse der Vergleichsprobe G bestätigten, daß (1) der Koexistenz-Bereich vorhanden ist, (2) die äußerste Schicht eine α-Typ-Kristallstruktur hat, (3) die α-Typ-Körnchen in dem Koexistenz-Bereich in der ersten Reihe eine Anzahl von Poren aufweisen und (4) die Kristallkörnchen in der ersten Reihe insgesamt grob sind bis zu einem solchen Ausmaß, daß die meisten Körnchen einen Durchmesser von nicht weniger als 600 nm haben.

- Die Tabelle 4 enthält die orientierten Gefüge-Koeffizienten der (012)-, (104)- und (116)-Ebenen des Al2O3.

- Die Beschichtungs-Bedingungen für die einzelnen Schichten waren folgende:

- TiN-Schicht:

-

- Temperatur: 860°C

- Druck: 200 Torr,

- Zusammensetzung des Reaktionsgases: 48 Vol.-% H2, 4 Vol.-% TiCl4 und 48 Vol.-% N2.

- TiCN-Schichten für die erfindungsgemäßen Proben 1 bis 3

- Für die erste Hälfte (120 min) des Beschichtungsverfahrens:

Temperatur: 920°C,

Druck: 50 Torr,

Zusammensetzung des Reaktionsgases: 68 Vol.-% H2, 1,7 Vol.-% TiCl4, 0,3 Vol.-% CH3CN und 30 Vol.-% N2. - Für die zweite Hälfte (den Rest des Beschichtungsverfahrens):

Temperatur: 920°C,

Druck: 50 Torr,

Zusammensetzung des Reaktionsgases: 78 Vol.-% H2, 6 Vol.-% TiCl4, 1 Vol.-% CH3CN und 15 Vol.-% N2. - TiBN-Schicht:

-

- Temperatur: 950°C,

- Druck: 360 Torr,

- Zusammensetzung des Reaktionsgases: 46 Vol.-% H2, 4 Vol.-% TiCl4, 48 Vol.-% N2 und 2 Vol.-% BCl3.

- Al2O3-Schicht:

-

- Temperatur: 1000°C

- Druck: 50 Torr,

- Zusammensetzung des Reaktionsgases: 86 Vol.-% H2, 9 Vol.-% AlCl3 und 5 CO2.

- TiC-Schicht:

-

- Temperatur: 1020°C,

- Druck: 50 Torr,

- Zusammensetzung des Reaktionsgases: 90 Vol.-% H2, 3 Vol.-% TiCl4 und 7 Vol.-% CH4.

- Die unter den vorstehend beschriebenen Bedingungen hergestellten Proben wurden bewertet anhand der nachstehend angegebenen Schneid-Bedingungen:

- Schneid-Bedingung 1:

-

- Werkstück: SCM415 (HB = 170) mit 4 Rillen

- Schneid-Geschwindigkeit: 350 m/min,

- Zuführung: 0,20 mm/rev,

- Schneidtiefe: 1,5 mm

- Anzahl der aufgegebenen Schläge: 500

- Schneidöl: wasserlösliches Öl

- Die Ergebnisse der Bewertung sind in der Tabelle 5 angegeben.

- Schneid-Bedingung 2

-

- Werkstück FC25,

- Schneid-Geschwindigkeit: 350 m/min

- Zuführung: 0,3 mm/rev,

- Schneidtiefe: 1,5 mm

- Schneidezeit: 20 min

- Schneidöl: wasserlösliches Öl

- Die Ergebnisse der Bewertung sind in der Tabelle 6 angegeben.

- Diese Ergebnisse zeigen, daß die erfindungsgemäßen Proben eine Überzugsschicht aufweisen, die verbessert ist gegenüber derjenigen der konventionellen Produkte in bezug auf die Verschleißfestigkeit, die Beständigkeit gegen Abblättern, die Beständigkeit gegen Abplatzen und die Kolkungs(Crater)-Beständigkeit.

- Eine Betrachtung dieser Proben nach dem Schneidtest zeigte, daß die mit TiN als äußerster Schicht beschichteten Proben eine geringere Ausscheidung des Werkstückes auf der Oberfläche als Ganzes aufwiesen als die Proben, die freiliegendes Al2O3 aufwiesen. Obgleich der Typ der äußersten Schicht innerhalb des Rahmens dieses Bewertungstests nicht in direkter Beziehung steht zu der Verschleiß- bzw. Abriebsmenge, kann er die Beschädigung an der Oberfläche bei fortschreitendem Schneiden beeinflussen.

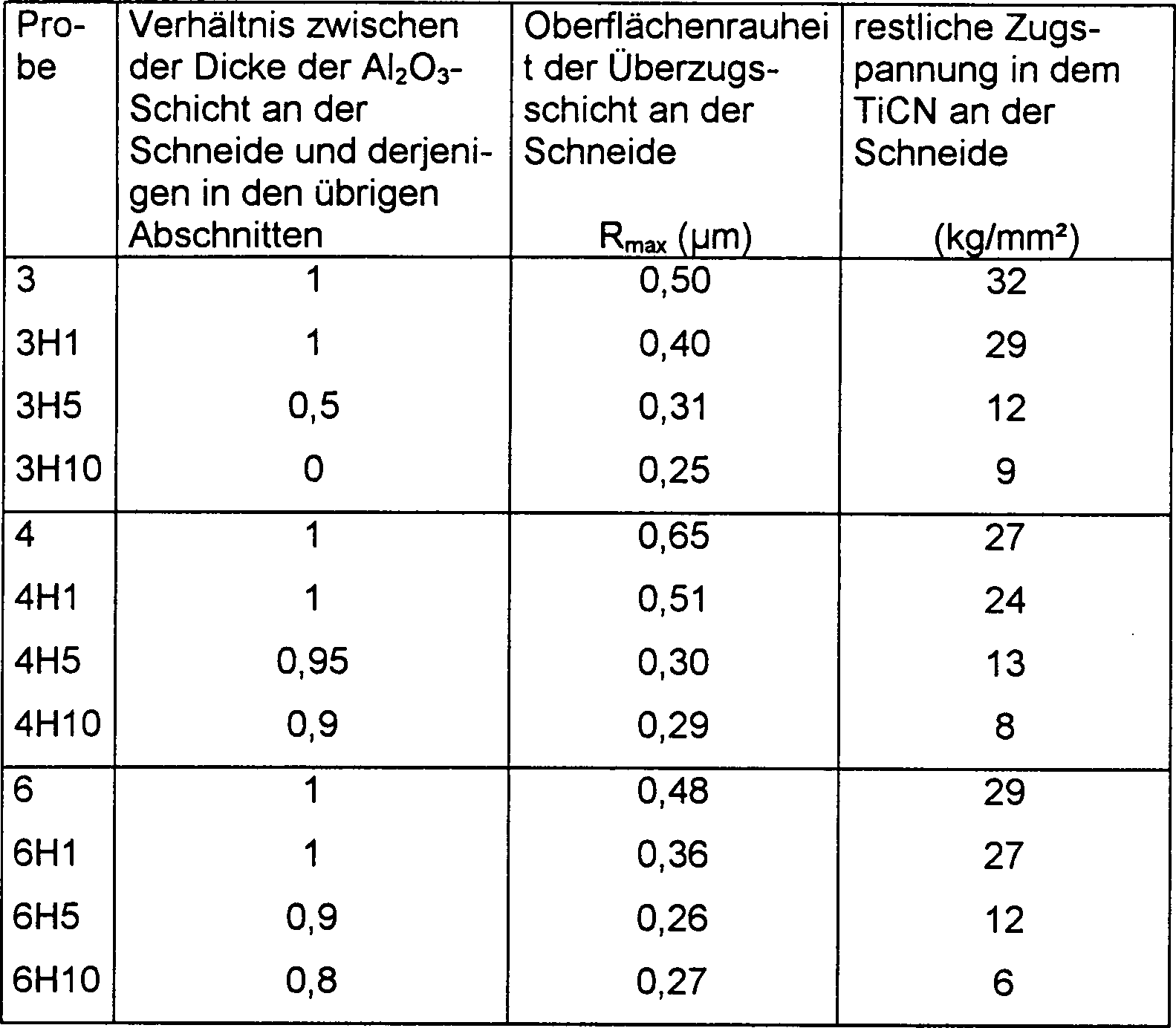

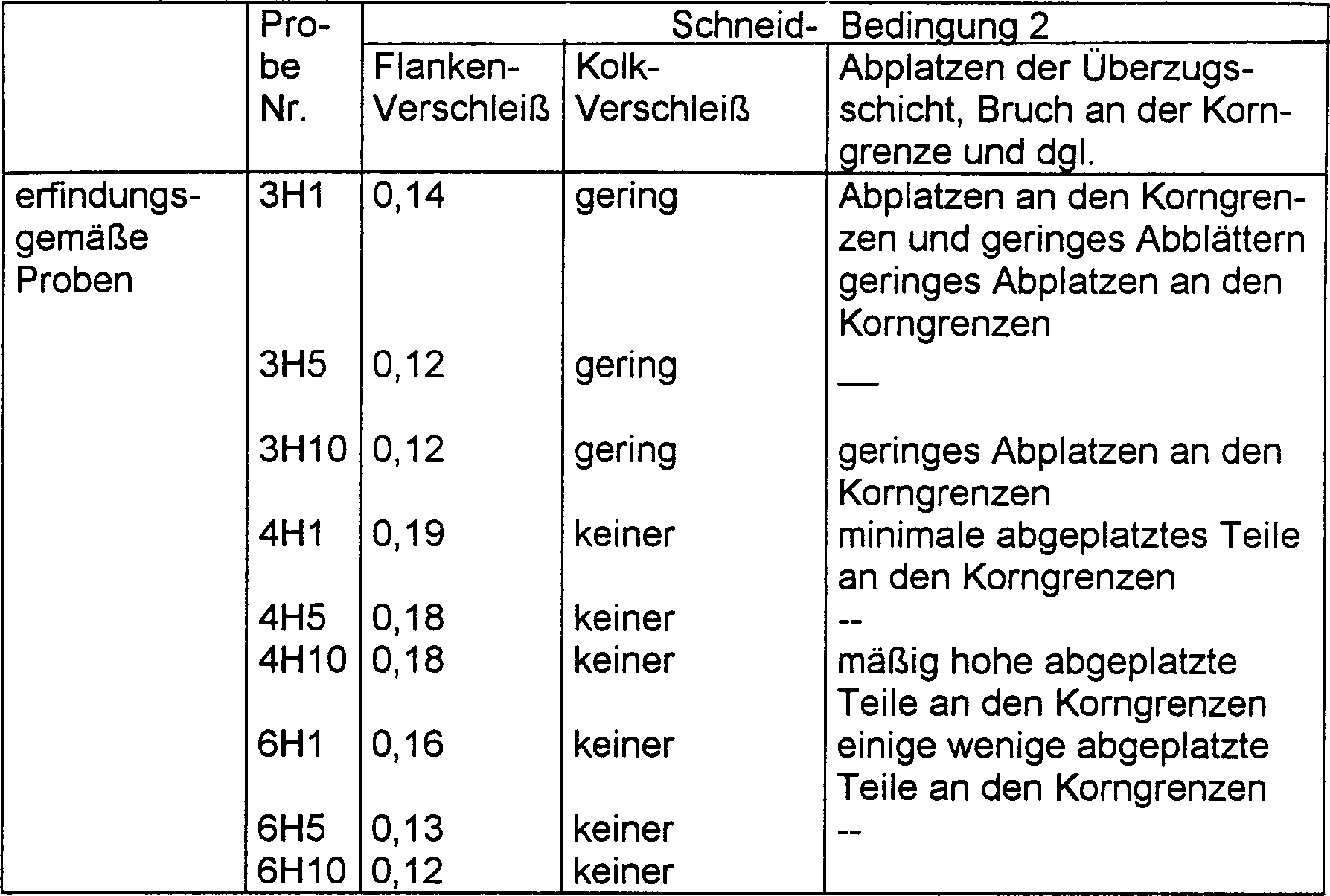

- Beispiel 2

- Die in Beispiel 1 hergestellten Proben 3, 4 und 6 wurden für dieses Beispiel verwendet. Die Oberfläche der Überzugsschicht wurde mit einer SiC enthaltenden Nylonbürste behandelt. Die Dauer der Oberflächen-Behandlung wurde geändert, wobei man Proben mit unterschiedlichen Behandlungsgraden erhielt. Die 1, 5 und 10 min lang behandelten Proben werden als H1, H5 bzw. N10 bezeichnet. In der Tabelle 7 ist das Verhältnis zwischen der Dicke der Al2O3-Schicht an der Schneidkante (Schneide) und derjenigen in den anderen Abschnitten als der Schneidkante (Schneide) angegeben, es ist die Oberflächenrauheit der Überzugsschicht an der Schneidkante (Schneide) angegeben und es ist die restliche Zugspannung an der Schneidkante (Schneide) der einzelnen Proben angegeben.

- Die restliche Zugspannung wurde erhalten unter Verwendung einer Röntgen-Analysen-Vorrichtung nach dem 2Ψ-Verfahren mit der TiCN-Schicht in der inneren Schicht. Diese Proben wurden den gleichen Schneidbewertungstests wie in Beispiel 1 unterzogen; die Ergebnisse sind in den Tabellen 8 und 9 zusammengefaßt.

- Die Ergebnisse zeigen, daß durch die Oberflächen-Behandlung die Festigkeit der Überzugsschicht verbessert wird und daß außerdem eine Beschädigung, die auf das Leistungsvermögen der Überzugsschicht zurückzuführen ist, unterdrückt wird. Alle Oberflächen-behandelten Proben 3 und 6 zeigten, daß die äußerste TiN-Schicht an der Schneidkante (Schneide) entfernt worden war, daß sie jedoch an den anderen Abschnitten als der Schneidkante (Schneide) verblieben war. Der Effekt der Oberflächen-Behandlung wurde bestätigt durch die Tatsache, daß die einer Oberflächen-Behandlung unterzogenen Proben nicht nur eine erhöhte Verschleißfestigkeit aufwiesen, wie aus den Tabellen 8 und 9 ersichtlich, sondern daß auch die Menge der Ausscheidung des Werkstückes an der Oberfläche vermindert war im Vergleich zu den Proben, die eine freiliegende Al2O3-Oberfläche an den anderen Abschnitten als der Schneidkante (Schneide) aufwiesen.

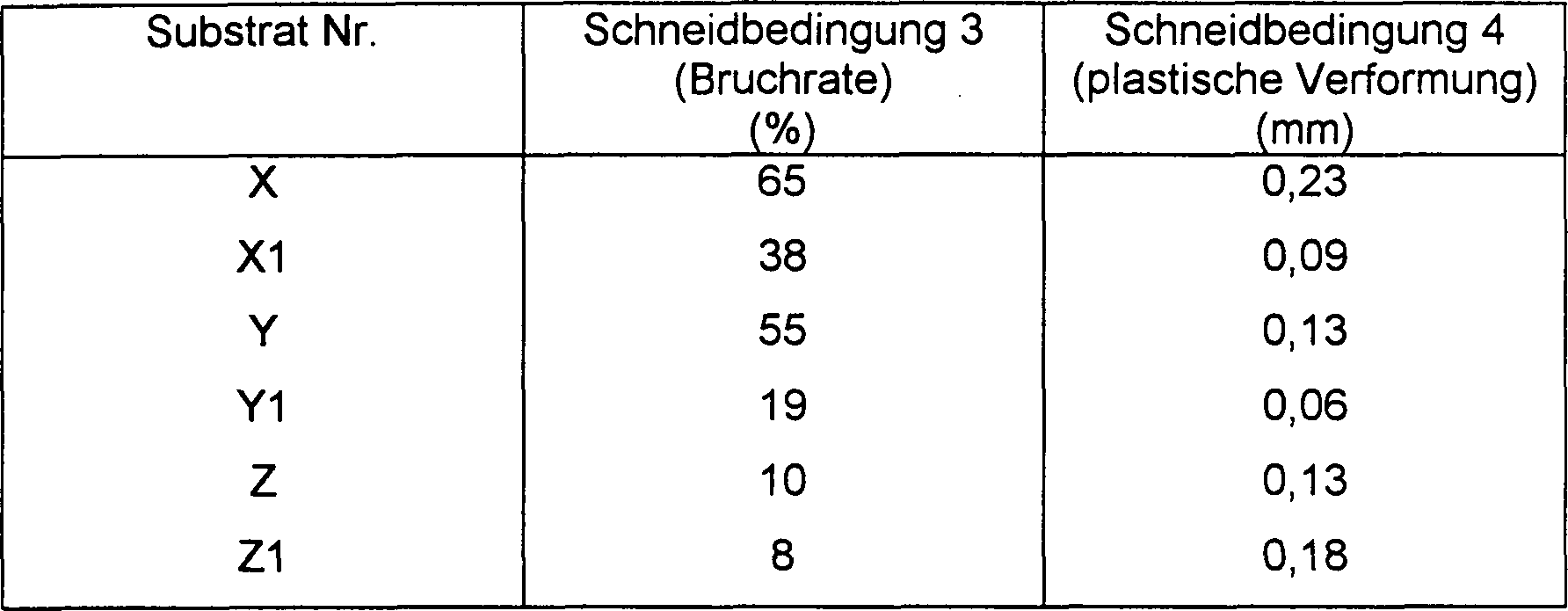

- Beispiel 3

- Für dieses Beispiel wurde die gleiche Zusammensetzung wie für die in Beispiel 1 hergestellte Probe 6 verwendet, mit Ausnahme der Zusammensetzung des Substrats. Das in der Probe 6 verwendete Substrat wird hier als X bezeichnet; das Substrat, dessen Zusammensetzung in 8% Co, 2% TiC, 2% ZrC und WC als Rest geändert wurde, wird hier als Y bezeichnet; das Substrat, dessen Zusammensetzung in 8% Co, 4% ZrN und WC als Rest geändert wurde, wird hier als Z bezeichnet.

- Die Substrate X1, Y1 und Z1 wurden ebenfalls durch Sintern der Substrate mit der gleichen Zusammensetzung wie die Substrate X, Y bzw. Z unter unterschiedlichen Bedingungen und unterschiedlich bezeichnet hergestellt: sie wurden in einer Stickstoff-Atmosphäre mit einem Druck von 150 Torr während des Temperatursteigerungs-Zeitraums von 1200 auf 1400°C gesintert. Die Oberflächen-Analyse durch einen Elektronensonden-Mikroanalysator (EPMA) bestätigte, daß das Zr in den Substraten Y, Y1, Z und Z1 einen Teil der harten Phase darstellte. Die Tabelle 10 zeigt, daß bei der Dicke (P) der Schicht, in der die harte Phase mit Ausnahme von Wolframcarbid in dem Oberflächen-Bereich entfernt ist, ein Härteunterschied (Q) des Substrats zwischen dem Oberflächen-Bereich und dem Innern und ein Härteunterschied (R) zwischen dem Bereich hoher Härte unmittelbar unterhalb des Oberflächen-Bereiches und dem Innern bei den einzelnen Proben vorlag. Die Härte wurde mit einer Mikro-Vickers-Härte-Testvorrichtung bei einer Belastung von 500 g gemessen.

- Proben, welche diese unterschiedlichen Substrate aufwiesen, wurden unter den gleichen Bedingungen wie die Probe 6 in Beispiel 1 hergestellt. Diese Proben wurden einem Bewertungstest zur Bestimmung der Bruchfestigkeit unter den nachstehend angegebenen Schneid-Bedingungen 3 und einem Bewertungstest zur Bestimmung der Beständigkeit gegen plastische Verformung unter den nachstehend angegebenen Schneidbedingungen 4 unterzogen. Die Testergebnisse sind in der Tabelle 9 angegeben. Die Bruchrate unter den Schneidbedingungen 3 wurde erhalten durch Bildung eines Durchschnitts aus den an 24 Ecken erhaltenen Daten.

- Schneidbedingung 3

-

- Werkstück SCM435 (HB = 230) mit 4 Rillen

- Schneid-Geschwindigkeit: 100 m/min

- Zuführung: 0,15 bis 0,30 mm/rev,

- Schneidtiefe 1,5 mm

- Schneidezeit: maximal 30 s

- Anzahl der Ecken: 24

- Schneidöl: es wurde kein Öl verwendet

- Schneidbedingung 4

-

- Werkstück SK5,

- Schneid-Geschwindigkeit: 100 m/min

- Zuführung: 0,4 mm/rev,

- Schneidezeit: 5 min

- Schneidöl: es wurde kein Öl verwendet

- Obgleich die Daten dafür nicht angegeben sind, wurden die einer Oberflächen-Behandlung unterzogenen Proben, die in Beispiel 2 als H10 bezeichnet werden, ebenfalls in entsprechender Weise bewertet; alle Proben zeigten eine Abnahme der Bruchrate um einen Faktor 2 oder mehr bei praktisch unveränderter Beständigkeit gegen plastische Verformung. Die Substrate Y und Z, die eine von der Probe 6 in Beispiel 1 verschiedene Zusammensetzung hatten, zeigten die gleichen Ergebnisse wie die Probe 6, wenn sie unter den Schneidbedingungen 1 und 2 in Beispiel 1 getestet wurden, was bedeutet, daß die Bewertungsergebnisse nur von dem Typ der Überzugsschicht abhängig sind.

- Industrielle Anwendbarkeit

- Das erfindungsgemäße beschichtete Sintercarbid-Schneidwerkzeug weist eine beträchtlich längere Standzeit (Lebensdauer) auf, die resultiert aus der verbesserten Verschleißfestigkeit der Überzugsschicht und einer Verhinderung der Beschädigung und des Abblätterns der Überzugsschicht, wenn es insbesondere für die folgenden Arten der spanabhebenden Bearbeitung verwendet wird: (1) maschinelle Bearbeitung, z.B. Hochgeschwindigkeits-Schneiden von Stahl oder Hochgeschwindigkeits-Bearbeiten von Gußeisen, wobei Verschleißfestigkeit und Kolk-Beständigkeit in der Überzugsschicht bei hohen Temperaturen erorderlich sind, und (2) maschinelle Bearbeitung, z.B. Bearbeitung von Kleinteilen, die zahlreiche Bearbeitungs-Verfahren erforderlich sind und viele Führungsteile auf dem Werkstück umfaßt.

Claims (21)

- Beschichtetes Hartmetall-Schneidwerkzeug mit (1) einem Hartmetallsubstrat, umfassend (a) eine Hartstoffphase mit (a1) Wolframcarbid als Hauptbestandteil und (a2) mindestens einem Vertreter, ausgewählt aus der Gruppe, bestehend aus Carbid, Nitrid und Carbonitrid von Metallen der Gruppen IVa, Va und VIa; und (b) eine Bindephase, die hauptsächlich aus Co besteht; und (2) einer Keramik-Überzugsschicht auf dem Hartmetallsubstrat, wobei die Keramik-Überzugsschicht eine innere Schicht und eine äußere Schicht umfaßt, wobei (a) die innere Schicht mindestens eine Schicht aus Ti(CwBxNyOz) umfaßt, worin w + x + y + z = 1, und w, x, y und z ≥ 0, und (b) die äußere Schicht eine Al2O3-Schicht an der Stelle aufweist, an der die äußere Schicht mit der inneren Schicht in Kontakt steht, mit Körnern aus (c) α-Al2O3 und einem Bereich, in dem Körner mit einer α-Typ-Kristallstruktur und Körner mit einer κ-Typ-Kristallstruktur nebeneinander in der ersten Reihe der Kristallkörner vorliegen, die auf der inneren Schicht aufwachsen, wobei dieser Bereich Körner aus α-Al2O3 aufweist, in denen praktisch keine Poren vorhanden sind.

- Beschichtetes Hartmetall-Schneidwerkzeug nach Anspruch 1, bei dem die äußere Schicht mindestens eine Schicht aus Ti(CwBxNyOz) umfaßt, worin w + x + y + z = 1, und w, x, y und z ≥ 0.

- Beschichtetes Hartmetall-Schneidwerkzeug nach Anspruch 1, bei dem die innere Schicht zwei oder mehr Schichten aus Ti(CwBxNyOz) umfaßt, worin w + x + y + z = 1, und w, x, y und z ≥ 0, und die Schichten hauptsächlich aus Titancarbonitrid bestehen, das ein Stengelgefüge aufweist.

- Beschichtetes Hartmetall-Schneidwerkzeug nach Anspruch 1, bei dem die erste Reihe der Al2O3-Schicht, die auf der inneren Schicht liegt, ein κ/α-Verhältnis von 0,25 bis 0,75 aufweist, wobei unter dem κ/α-Verhältnis das bestehende Verhältnis zwischen Körnern aus κ-Al2O3 und Körnern aus α-Al2O3 zu verstehen ist.

- Beschichtetes Hartmetall-Schneidwerkzeug nach Anspruch 4, wobei das κ/α-Verhältnis in der Aufwärtsrichtung ab der ersten Reihe abnimmt und innerhalb der Überzugsschicht zu Null wird.

- Beschichtetes Hartmetall-Schneidwerkzeug nach Anspruch 4, wobei der Koexistenz-Bereich von α-Al2O3 und κ-Al2O3 innerhalb von 1,5 μm der Grenzflächenschicht zu der inneren Schicht liegt.

- Beschichtetes Hartmetall-Schneidwerkzeug nach Anspruch 1, wobei die Körner in der ersten Reihe, die auf der inneren Schicht liegen, eine solche Kornstruktur haben, daß die Mehrzahl der Körner einen Durchmesser von 500 nm oder weniger hat, wobei die erste Reihe ein Bereich ist, in dem α-Al2O3 und κ-Al2O3 nebeneinander vorliegen.

- Beschichtetes Hartmetall-Schneidwerkzeug nach Anspruch 1, wobei die Al2O3-Schicht eine Dicke von 2 bis 20 μm hat.

- Beschichtetes Hartmetall-Schneidwerkzeug nach Anspruch 1, wobei die innere Schicht, die mit der Al2O3-Schicht in Kontakt steht, eine nadelförmige Mikrostruktur aufweist, in der die nadelförmigen Kristalle eine Dicke von 200 nm oder weniger aufweisen.

- Beschichtetes Hartmetall-Schneidwerkzeug nach Anspruch 9, bei dem die innere Schicht, die mit der Al2O3-Schicht in Kontakt steht, Ti(CwBxNyOz) umfaßt, worin w + x + y + z = 1, w, x, y und z ≥ 0, und x ≥ 0,05.

- Beschichtetes Hartmetall-Schneidwerkzeug nach Anspruch 1, wobei das Al2O3, das eine α-Typ-Kristallstruktur aufweist, einen orientierten Gefüge-Koeffizienten TCa aufweist, der der Bedingung TCa (012) > 1,3 genügt, wobei der Gefüge-Koeffizient TCa durch die nachstehende Gleichung 1 gegeben ist: Gleichung 1 worin bedeuten: I(hkl): die gemessene Beugungsintensität der (hkl)-Ebene, I0(hkl): die Pulverbeugungsintensität der (hkl)-Ebene des Al2O3 mit einer α-Typ-Kristallstruktur nach dem ASTM Standard, und (hkl): die (012)-, (104)-, (110)-, (113)-, (024)- und (116)-Ebenen.

- Beschichtetes Hartmetall-Schneidwerkzeug nach Anspruch 1, wobei der orientierte Gefüge-Koeffizient TCa, wie er in Gleichung 1 in Anspruch 11 definiert ist, der Bedingung genügt: TCa(104) > 1,3 und TCa(116) > 1,3.

- Beschichtetes Hartmetall-Schneidwerkzeug nach Anspruch 3, wobei die Titancarbonitrid-Schicht, mit einem Stengelgefüge in der inneren Schicht einen orientierten Gefüge-Koeffizienten TC aufweist, der den höchsten Wert in TC(311) annimmt, wobei der Wert nicht weniger als 1,3 und nicht mehr als 3 beträgt, wobei der orientierte Gefüge-Koeffizient TC durch die folgende Gleichung 2 gegeben ist: Gleichung 2 worin bedeuten: I(hkl): die gemessene Beugungsintensität der (hkl)-Ebene, I0(hkl): der Durchschnittswert der Pulverbeugungsintensität der (hkl)-Ebenen von TiC und TiN nach dem ASTM Standard, (hkl): die (111)-, (200)-, (220)-, (311)-, (331)-, (420)-, (422)- und (511)-Ebenen (insgesamt 8 Ebenen).

- Beschichtetes Hartmetall-Schneidwerkzeug nach Anspruch 13, wobei der orientierte Gefüge-Koeffizient TC nicht weniger als 1,3 und nicht mehr als 3 beträgt bei TC(422) und TC(311), wobei TC(422) für den orientierten Gefüge-Koeffizienten der (422)-Ebene und TC(311) für denjenigen der (311)-Ebene stehen.

- Beschichtetes Hartmetall-Schneidwerkzeug nach Anspruch 1, wobei die Al2O3-Schicht an der Schneide des Schneidwerkzeugs dünner ist als in den anderen Abschnitten als der Schneide oder fehlt.

- Beschichtetes Hartmetall-Schneidwerkzeug nach Anspruch 15, wobei die Al2O3-Schicht an der Schneide eine Oberflächenrauheit Rmax von 0,4 μm oder weniger über eine Länge von 10 μm aufweist.

- Beschichtetes Hartmetall-Schneidwerkzeug nach Anspruch 15, wobei die äußerste Schicht der anderen Abschnitte als der Schneide aus TiN hergestellt ist.

- Beschichtetes Hartmetall-Schneidwerkzeug nach Anspruch 15, wobei die restliche Zugspannung in dem Titancarbonitrid in der inneren Schicht mindestens an der Schneide 10 kg/mm2 beträgt.

- Beschichtetes Hartmeall-Schneidwerkzeug nach Anspruch 1, wobei der Oberflächen-Bereich des Sintercarbid-Substrats eine Schicht aufweist, in der die Hart stoffphase mit Ausnahme von Wolframcarbid vermindert oder entfernt ist bei einer Dicke von nicht weniger als 10 μm und von nicht mehr als 50 μm in den flachen Abschnitten.

- Beschichtetes Hartmetall-Schneidwerkzeug nach Anspruch 19, wobei das Hartmetallsubstrat Zr in einer solchen Weise umfaßt, daß mindestens ein Teil des Zr ein Vertreter der Bestandteile der Hartstoffphase ist.

- Beschichtetes Hartmetall-Schneidwerkzeug nach Anspruch 19, wobei der Oberflächen-Bereich des Hartmetallsubstrats eine Härte aufweist, die geringer ist als die Durchschnittshärte im Innern des Substrats und der Bereich unmittelbar unterhalb des Oberflächen-Bereiches eine Härte aufweist, die höher ist als im Innern des Substrats.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP10/101658 | 1998-04-14 | ||

| JP10165898 | 1998-04-14 | ||

| PCT/JP1999/001964 WO1999052662A1 (fr) | 1998-04-14 | 1999-04-13 | Outil de coupe en carbure fritte traite en surface |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| DE19980940T1 DE19980940T1 (de) | 2000-05-31 |

| DE19980940B4 true DE19980940B4 (de) | 2005-05-25 |

Family

ID=14306486

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| DE19980940T Expired - Fee Related DE19980940B4 (de) | 1998-04-14 | 1999-04-13 | Beschichtetes Hartmetall-Schneidwerkzeug |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US6293739B1 (de) |

| DE (1) | DE19980940B4 (de) |

| WO (1) | WO1999052662A1 (de) |

Families Citing this family (26)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4593852B2 (ja) * | 1999-06-21 | 2010-12-08 | 住友電工ハードメタル株式会社 | 被覆硬質合金 |

| SE519339C2 (sv) * | 2000-11-22 | 2003-02-18 | Sandvik Ab | Skärverktyg belagt med aluminiumoxid och sätt att tillverka detsamma |

| US6733874B2 (en) * | 2001-08-31 | 2004-05-11 | Mitsubishi Materials Corporation | Surface-coated carbide alloy cutting tool |

| EP1323847A3 (de) * | 2001-12-28 | 2005-09-14 | Seco Tools Ab | Beschichteter Hartmetallkörper und Verfahren zu seiner Herstellung |

| EP1473101A4 (de) * | 2002-01-18 | 2007-10-24 | Sumitomo Electric Industries | Oberflächenbeschichtetes schneidwerkzeug |

| JP2004284003A (ja) | 2003-02-28 | 2004-10-14 | Mitsubishi Materials Corp | 硬質被覆層がすぐれた耐チッピング性を発揮する表面被覆サーメット製切削工具 |

| US7455918B2 (en) * | 2004-03-12 | 2008-11-25 | Kennametal Inc. | Alumina coating, coated product and method of making the same |

| KR100600573B1 (ko) * | 2004-06-30 | 2006-07-13 | 한국야금 주식회사 | 절삭공구/내마모성 공구용 표면 피복 경질부재 |

| JP4466841B2 (ja) * | 2004-06-30 | 2010-05-26 | 三菱マテリアル株式会社 | 高速断続切削加工で硬質被覆層がすぐれた耐チッピング性を発揮する表面被覆サーメット製切削工具 |

| SE528012C2 (sv) * | 2004-07-05 | 2006-08-08 | Sandvik Intellectual Property | Belagt hårdmetallskär med skarp skäregg avsett för metallbearbetning samt sätt för dess framställning |

| WO2006011396A1 (ja) * | 2004-07-29 | 2006-02-02 | Kyocera Corporation | 表面被覆切削工具 |

| JP4518258B2 (ja) * | 2004-08-11 | 2010-08-04 | 三菱マテリアル株式会社 | 高速断続切削加工で硬質被覆層がすぐれた耐チッピング性を発揮する表面被覆サーメット製切削工具 |

| US8012611B2 (en) * | 2004-10-29 | 2011-09-06 | Sumitomo Electric Hardmetal Corp. | Surface-coated cutting tool |

| SE528432C2 (sv) * | 2004-11-05 | 2006-11-14 | Seco Tools Ab | Med aluminiumoxid belagt skärverktygsskär samt metod för att framställa detta |

| SE528430C2 (sv) * | 2004-11-05 | 2006-11-14 | Seco Tools Ab | Med aluminiumoxid belagt skärverktygsskär samt metod att framställa detta |

| US7597970B2 (en) * | 2005-03-22 | 2009-10-06 | Kyocera Corporation | Surface coated member and cutting tool |

| KR20070114719A (ko) * | 2005-03-29 | 2007-12-04 | 스미또모 덴꼬오 하드메탈 가부시끼가이샤 | 날끝 교환형 절삭 팁 및 그 제조 방법 |

| US7906230B2 (en) * | 2006-09-05 | 2011-03-15 | Tungaloy Corporation | Coated cutting tool and method for producing the same |

| US7699567B2 (en) * | 2006-11-07 | 2010-04-20 | Sandvik, Inc. | Final adjustment mechanism with tactile feedback |

| US8080323B2 (en) | 2007-06-28 | 2011-12-20 | Kennametal Inc. | Cutting insert with a wear-resistant coating scheme exhibiting wear indication and method of making the same |

| JP2009095907A (ja) * | 2007-10-15 | 2009-05-07 | Sumitomo Electric Hardmetal Corp | 刃先交換型切削チップ |

| EP2287359B1 (de) * | 2009-07-03 | 2012-05-23 | Sandvik Intellectual Property AB | Beschichteter Schneidewerkzeugeinsatz |

| AT12293U1 (de) * | 2009-10-05 | 2012-03-15 | Ceratizit Austria Gmbh | Schneidwerkzeug zur bearbeitung metallischer werkstoffe |

| US9488184B2 (en) | 2012-05-02 | 2016-11-08 | King Abdulaziz City For Science And Technology | Method and system of increasing wear resistance of a part of a rotating mechanism exposed to fluid flow therethrough |

| CN107427930B (zh) * | 2015-01-28 | 2019-11-22 | 京瓷株式会社 | 被覆工具 |

| JP7310340B2 (ja) * | 2019-06-12 | 2023-07-19 | 株式会社タンガロイ | 被覆切削工具 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0600115B1 (de) * | 1992-11-27 | 1996-10-16 | Mitsubishi Materials Corporation | Mehrlagig beschichtetes Schneidwerkzeug aus Hartmetallegierung |

| JPH09507528A (ja) * | 1994-01-14 | 1997-07-29 | サンドビック アクティエボラーグ | 酸化物被膜切削工具 |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2668221B2 (ja) * | 1987-09-26 | 1997-10-27 | 京セラ株式会社 | 被覆超硬合金 |

| EP0408535B1 (de) * | 1989-07-13 | 1994-04-06 | Seco Tools Ab | Mit mehreren Oxiden beschichteter Karbidkörper und Verfahren zu seiner Herstellung |

| US5681651A (en) * | 1992-11-27 | 1997-10-28 | Mitsubishi Materials Corporation | Multilayer coated hard alloy cutting tool |

| JPH07112306A (ja) * | 1993-10-14 | 1995-05-02 | Mitsubishi Materials Corp | 表面被覆切削工具 |

| JPH0890311A (ja) * | 1994-09-19 | 1996-04-09 | Mitsubishi Materials Corp | 複合硬質層表面被覆切削工具 |

| SE509201C2 (sv) * | 1994-07-20 | 1998-12-14 | Sandvik Ab | Aluminiumoxidbelagt verktyg |

| SE514177C2 (sv) * | 1995-07-14 | 2001-01-15 | Sandvik Ab | Belagt hårdmetallskär för intermittent bearbetning i låglegerat stål |

| SE514695C2 (sv) * | 1995-07-14 | 2001-04-02 | Sandvik Ab | Skärverktyg belagt med aluminiumoxid och sätt för dess framställning |

| US5786069A (en) * | 1995-09-01 | 1998-07-28 | Sandvik Ab | Coated turning insert |

| JP2759935B2 (ja) * | 1995-11-07 | 1998-05-28 | 日立ツール株式会社 | アルミナ被覆部材 |

| WO1997020083A1 (en) * | 1995-11-30 | 1997-06-05 | Sandvik Ab (Publ) | Coated cutting insert and method of making it |

| SE510778C2 (sv) * | 1996-07-11 | 1999-06-21 | Sandvik Ab | Belagt skär för finfräsning av grått gjutjärn |

| SE509560C2 (sv) * | 1996-09-06 | 1999-02-08 | Sandvik Ab | Belagt hårdmetallskär för bearbetning av gjutjärn |

| US6015614A (en) * | 1997-11-03 | 2000-01-18 | Seco Tools Ab | Cemented carbide body with high wear resistance and extra tough behavior |

-

1999

- 1999-04-13 WO PCT/JP1999/001964 patent/WO1999052662A1/ja not_active Ceased

- 1999-04-13 DE DE19980940T patent/DE19980940B4/de not_active Expired - Fee Related

- 1999-04-13 US US09/423,353 patent/US6293739B1/en not_active Expired - Lifetime

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0600115B1 (de) * | 1992-11-27 | 1996-10-16 | Mitsubishi Materials Corporation | Mehrlagig beschichtetes Schneidwerkzeug aus Hartmetallegierung |

| JPH09507528A (ja) * | 1994-01-14 | 1997-07-29 | サンドビック アクティエボラーグ | 酸化物被膜切削工具 |

Also Published As

| Publication number | Publication date |

|---|---|

| DE19980940T1 (de) | 2000-05-31 |

| US6293739B1 (en) | 2001-09-25 |

| WO1999052662A1 (fr) | 1999-10-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE19980940B4 (de) | Beschichtetes Hartmetall-Schneidwerkzeug | |

| DE69518039T2 (de) | Beschichtete Klinge aus Hartmetallegierung | |

| DE69521410T2 (de) | Beschichtete hartlegierung | |

| EP1161572B1 (de) | Schneideinsatz zum zerspanen von metallischen werkstoffen mit einer molybdänsulfid enthaltenden beschichtung und verfahren zu dessen herstellung | |

| DE69738341T2 (de) | Aluminiumoxid-beschichtetes Werkzeug und Verfahren zu seiner Herstellung | |

| DE69431032T2 (de) | Beschichtetes schneidwerkzeug und verfahren zu dessen herstellung | |

| DE69025582T3 (de) | Beschichteter Hartmetallkörper und Verfahren zu seiner Herstellung | |

| DE60319295T2 (de) | PVD-beschichteter Werkzeugschneideinsatz | |

| DE69621063T2 (de) | Verbesserter, mit Alumina beschichteter Sinterkarbidkörper | |

| DE69821516T2 (de) | PVD Al2O3 BESCHICHTETES SCHNEIDWERKZEUG | |

| DE69625934T2 (de) | Beschichteter mahleinsatz und verfahren zu dessen herstellung | |

| DE69218210T2 (de) | Mehrfach plattiertes Hartlegierungsschneidwerkzeug | |

| DE69718517T2 (de) | Beschichteter schneideinsatz | |

| DE69918397T2 (de) | Aluminiumoxid-beschichteter Gegenstand | |

| DE69606109T2 (de) | Beschichteter Schneideinsatz | |

| EP0250865B1 (de) | Schneidwerkzeug | |

| DE69617767T2 (de) | Sinterkarbidsubstrat mit Mehrschichten aus Aluminien | |

| DE19546357C2 (de) | Harte Beschichtung mit ausgezeichneter Abriebsbeständigkeit zur Substratbeschichtung | |

| EP0093706B1 (de) | Werkzeug und Verfahren zu dessen Herstellung | |

| DE60012850T2 (de) | Beschichteter Schneideinsatz für Fräs- und Drehanwendungen | |

| DE69933452T2 (de) | Beschichteter einsatz zum trennen oder rillen | |

| EP1726687A2 (de) | Beschichtes Werkzeug | |

| DE102009001765A1 (de) | PVD beschichtetes Werkzeug | |

| DE69020719T2 (de) | Oberflächenbeschichtete hartwerkstoffe für schneidende und verschleissfeste werkzeuge. | |

| EP1161573A1 (de) | Werkzeug mit einer molybdansulfidschicht und verfahren zu dessen herstellung |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 8110 | Request for examination paragraph 44 | ||

| 8607 | Notification of search results after publication | ||

| 8364 | No opposition during term of opposition | ||

| R119 | Application deemed withdrawn, or ip right lapsed, due to non-payment of renewal fee |