CN202963920U - 电磁阀套管组件装配工装 - Google Patents

电磁阀套管组件装配工装 Download PDFInfo

- Publication number

- CN202963920U CN202963920U CN 201220622528 CN201220622528U CN202963920U CN 202963920 U CN202963920 U CN 202963920U CN 201220622528 CN201220622528 CN 201220622528 CN 201220622528 U CN201220622528 U CN 201220622528U CN 202963920 U CN202963920 U CN 202963920U

- Authority

- CN

- China

- Prior art keywords

- cylinder

- iron core

- static iron

- support

- sleeve

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn - After Issue

Links

Images

Landscapes

- Automatic Assembly (AREA)

Abstract

本实用新型涉及一种电磁阀套管组件装配工装。定位块在直线单元的驱动下首先运动到套管落料装置的下方,套管落料装置控制落下一个套管到定位块上。与此同时,静铁芯上料装置控制输送一个静铁芯,静铁芯输送装置将此静铁芯输送至静铁芯涂胶装置中涂胶。定位块此时携带套管运动到静铁芯压入装置下方,静铁芯压入装置将涂胶后的静铁芯压入到套管中,之后定位块在直线单元的驱动下携带压入后的套管组件运动到套管组件铆压装置下方,套管组件铆压装置将压入后的套管组件铆合固定。通过本电磁阀套管组件装配工装可以在一台设备中完成套管及静铁芯落料、静铁芯涂胶、压装、铆合固定等工序,节省了装配时间,提高了装配效率,可以实现大批量生产。

Description

技术领域

本实用新型涉及一种机械工装,具体涉及一种电磁阀套管组件装配工装。

背景技术

电磁阀套管组件装配工作包括如下步骤:1.静铁芯涂胶、2.将静铁芯压入套管、3.通过铆合固定将套管与静铁芯连接固定。在现在生产装配中,只能理由简单的涂胶机以及压力机来进行装配,存在工位多、装配过程复杂、效率低等问题。

发明内容

本实用新型为了克服以上技术的不足,提供了一种集送料、涂胶、压入、铆压于一体的自动化的电磁阀套管组件装配工作。

本实用新型克服其技术问题所采用的技术方案是:

本电磁阀套管组件装配工装,包括工作台、依次设置于工作台上的套管落料装置、静铁芯上料装置、静铁芯涂胶装置、将静铁芯从静铁芯上料装置输送到静铁芯涂胶装置的静铁芯输送装置、用于将涂胶后的静铁芯压入到套管内的静铁芯压入装置、套管组件铆压装置,还包括安装于工作台上的直线单元以及安装于直线单元上的用于固定套管落料装置落下的套管的定位块,所述定位块在直线单元的驱动下可以分别运动到套管落料装置、静铁芯压入装置以及套管组件铆压装置的相应位置。

上述套管落料装置包括安装于工作台上的支架B、竖直安装于支架顶端的用于存放成串的套管的料筒、两个彼此交错安装于支架B上的气缸B以及气缸C、安装于料筒出口下方的气爪,所述气缸B位于气缸C的下方,所述气缸B的活塞杆上安装有细长杆状的插针,所述气缸C的活塞杆上水平安装有U型的叉头A,所述料筒上分别设置有可以容纳叉头插入其内的插槽以及容纳插针插入其内的通孔,所述叉头A的插槽宽度与套管的中间部位管径尺寸相匹配,所述定位块上竖直设置有圆柱形的定位轴,所述定位轴的直径与套管的内孔直径相匹配。

所述静铁芯上料装置包括安装于工作台上的支架E、活动安装于支架E上的圆管形的导向管、水平安装于支架E上的气缸E、安装于气缸E活塞杆上的圆杆形的推杆以及设置在导向管出口上方的接近传感器,所述导向管的孔径大于静铁芯的直径,所述推杆活动安装于导向管的内孔中且导向管与气缸E活塞杆之间的推杆上安装有弹簧A,所述推杆的顶端安装有销轴,所述导向管的前端设置有长槽,所述销轴卡置于所述长槽中,所述导向管上设置有卡槽,所述卡槽的槽宽大于静铁芯的直径,用于容纳若干静铁芯的滑道倾斜设置于卡槽的上方,固定于支架E上的卡块卡置于卡槽内。

上述静铁芯涂胶装置包括安装于工作台上的支架A和支架D、安装于支架A中的固定框架、水平安装于固定框架侧面上的气缸F、安装于气缸F活塞杆上的定位销、通过转轴B可转动安装于固定框架中的摆动头、安装于固定框架上的摆动气缸、通过轴承可转动水平安装于摆动头上的转轴A、安装于转轴A前端的线圈、安装于转轴A头端的夹头、安装于支架D上的滑台和气缸G、水平安装于滑台上的伺服电机、安装于伺服电机输出轴上的压头以及竖直安装于支架A一侧且位于压头正上方的打胶机,所述摆动头的水平方向和竖直方向分别设置有定位孔A和定位孔B,所述定位孔A和定位孔B的孔径与定位销的直径相匹配,所述摆动气缸的输出轴连接于摆动头上,所述夹头设置有凹槽,所述凹槽的尺寸与静铁芯的外径相匹配,所述气缸G的活塞杆连接于滑台上。

上述静铁芯输送装置包括滑板、两个分别安装于支架A顶端两侧的压块、水平安装于支架A后方的气缸A以及安装于气缸A活塞杆上的U形的叉头B,所述滑板滑动安装于所述压块与支架A之间,所述固定框架安装于滑板的底面上,所述叉头B插接于滑板上。

上述静铁芯压入装置包括竖直安装于滑板顶端的气缸D,所述固定框架安装于气缸D的活塞杆上。

上述套管组件铆压装置包括安装于工作台上的支架C、竖直倒置安装于支架C上的气缸H、安装于气缸H活塞杆上的挂架、竖直倒置安装于挂架上的气缸I、安装于气缸I活塞杆上的光栅位移传感器以及铆压头、固定于铆压头内孔中的圆管形的滑套、设置于滑套内孔中的弹簧B以及安装于铆压头下方的用于在铆合时固定套管的定位圈,所述滑套内孔中还包括有一个可沿滑套内孔滑动的压块,所述压块位于弹簧B的下方。

为了方便放置待加工原料以及加工后的成品,上述工作台两侧分别安装有用于存放待装配的静铁芯和套管的原料搁置架以及用于存放装配完毕的电磁阀套管组件的成品搁置架。

还包括阀岛以及连接于阀岛的触摸屏、接近传感器、光栅位移传感器、伺服控制器和线圈,所述气缸A、气缸B、气缸C、气缸D、气缸E、气缸、气缸G、气缸H、气缸I、摆动气缸和气爪通过气管连接于阀岛上,所述伺服电机连接于伺服控制器,所述气缸A的缸筒外侧的前端和尾端分别安装有磁性开关K1和磁性开关K2,所述气缸B的缸筒外侧的前端和尾端分别安装有磁性开关K3和磁性开关K4,所述气缸C的缸筒外侧的前端和尾端分别安装有磁性开关K5和磁性开关K6,所述气缸D的缸筒外侧的前端和尾端分别安装有磁性开关K9和磁性开关K10,所述气缸E的缸筒外侧的前端和尾端分别安装有磁性开关K11和磁性开关K12,所述气缸F的缸筒外侧的前端和尾端分别安装有磁性开关K13和磁性开关K14,所述气缸G的缸筒外侧的前端和尾端分别安装有磁性开关K15和磁性开关K16,所述气缸H的缸筒外侧的前端和尾端分别安装有磁性开关K17和磁性开关K18,所述气缸I的缸筒外侧的前端和尾端分别安装有磁性开关K19和磁性开关K20,所述摆动气缸的0°和-90°的相应摆动位置上分别设置有磁性开关K7和磁性开关K8,所述磁性开关K1、磁性开关K2、磁性开关K3、磁性开关K4、磁性开关K5、磁性开关K6、磁性开关K7、磁性开关K8、磁性开关K9、磁性开关K10、磁性开关K11、磁性开关K12、磁性开关K13、磁性开关K14、磁性开关K15、磁性开关K16、磁性开关K17、磁性开关K18、磁性开关K19和磁性开关K20分别连接于阀岛。

本实用新型的有益效果是:定位块在直线单元的驱动下首先运动到套管落料装置的下方,套管落料装置控制落下一个套管到定位块上。与此同时,静铁芯上料装置控制输送一个静铁芯,静铁芯输送装置将此静铁芯输送至静铁芯涂胶装置中涂胶。定位块此时携带套管运动到静铁芯压入装置下方,静铁芯压入装置将涂胶后的静铁芯压入到套管中,之后定位块在直线单元的驱动下携带压入后的套管组件运动到套管组件铆压装置下方,套管组件铆压装置将压入后的套管组件铆合固定。通过本电磁阀套管组件装配工装可以在一台设备中完成套管及静铁芯落料、静铁芯涂胶、压装、铆合固定等工序,节省了装配时间,提高了装配效率,可以实现大批量生产。

附图说明

图1为本实用新型的主视结构示意图;

图2为本实用新型的俯视结构示意图;

图3为本实用新型的套管上料部位主视结构示意图;

图4为本实用新型的套管上料部位左视结构示意图;

图5为图3中K向局部放大结构示意图;

图6为图3中D向局部放大结构示意图;

图7为图1中A-A向剖面结构示意图;

图8为图2中G-G向剖面结构示意图;

图9为图7中E-E向剖面结构示意图;

图10为图8中F-F向剖面结构示意图;

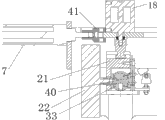

图11为静铁芯涂胶部分结构示意图;

图12为静铁芯压入部分结构示意图;

图13为图1中B向局部结构示意图;

图14为图13中C向局部放大结构示意图;

图15为控制系统结构原理图;

图中,1.工作台 2.直线单元 3.定位块 4.原料搁置架 5.成品搁置架 6.支架A 7.气缸A 8.支架B 9.料筒 10.气缸B 11.气爪 12.气缸C 13.定位轴 14.套管 15.插针 16.插槽 17.通孔 18.气缸D 19.接近传感器 20.打胶机 21.固定框架 22.摆动气缸 23.叉头A 24.支架C 25.气缸E 26.弹簧A 27.滑道 28.压块 29.滑板 30.支架D 31.气缸F 32.定位销 33.摆动头 34.定位孔A 35.定位孔B 36.转轴A 37.轴承 38.线圈 39.夹头 40.转轴B 41.叉头B 42.压头 43.伺服电机 44.气缸G 45.气缸H 46.光栅位移传感器 47.铆压头 48.定位圈 49.气缸I 50.压块 51.推杆 52.导向管 53.卡块 54.卡槽 55.静铁芯 56.支架E 57.滑台 58.滑套 59.弹簧B 60.长槽。

具体实施方式

下面结合附图1至附图15对本实用新型做进一步说明。

如附图1、附图2所示。本电磁阀套管组件装配工装,包括工作台1、依次设置于工作台1上的套管落料装置、静铁芯上料装置、静铁芯涂胶装置、将静铁芯55从静铁芯上料装置输送到静铁芯涂胶装置的静铁芯输送装置、用于将涂胶后的静铁芯55压入到套管14内的静铁芯压入装置、套管组件铆压装置,还包括安装于工作台上的直线单元2以及安装于直线单元2上的用于固定套管落料装置落下的套管14的定位块3,所述定位块3在直线单元2的驱动下可以分别运动到套管落料装置、静铁芯压入装置以及套管组件铆压装置的相应位置。定位块3在直线单元2的驱动下首先运动到套管落料装置的下方,套管落料装置控制落下一个套管14到定位块3上。与此同时,静铁芯上料装置控制输送一个静铁芯55,静铁芯输送装置将此静铁芯55输送至静铁芯涂胶装置中涂胶。定位块3此时携带套管14运动到静铁芯压入装置下方,静铁芯压入装置将涂胶后的静铁芯55压入到套管14中,之后定位块3在直线单元2的驱动下携带压入后的套管组件运动到套管组件铆压装置下方,套管组件铆压装置将压入后的套管组件铆合固定。通过本电磁阀套管组件装配工装可以在一台设备中完成套管及静铁芯落料、静铁芯涂胶、压装、铆合固定等工序,节省了装配时间,提高了装配效率,可以实现大批量生产。

如附图3、附图4、附图5、附图6所示,上述套管14落料装置包括安装于工作台1上的支架B 8、竖直安装于支架B 8顶端的用于存放成串的套管14的料筒9、两个彼此交错安装于支架B 8上的气缸B 10以及气缸C 12、安装于料筒9出口下方的气爪11,所述气缸B 10位于气缸C 12的下方,所述气缸B 10的活塞杆上安装有细长杆状的插针15,所述气缸C 12的活塞杆上水平安装有U型的叉头A 23,所述料筒9上分别设置有可以容纳叉头A 23插入其内的插槽16以及容纳插针15插入其内的通孔17,所述叉头A 23的插槽宽度与套管14的中间部位管径尺寸相匹配,所述定位块3上竖直设置有圆柱形的定位轴13,所述定位轴13的直径与套管14的内孔直径相匹配。如附图5所示,使用前先将若干呈倒T字形的彼此插接成串的套管14放置到料筒9中,此时气缸B 10的活塞杆伸出,因此插针15插接在料筒9上的通孔17中,因此最下方的套管14被插针15阻挡不会下落。之后气缸C 12的活塞杆伸出,叉头A 23插入到料筒9上的插槽16中并且叉头A 23卡置于套管14的中间圆柱形部位。之后气缸B 10的活塞杆向后退回,继而插座15相应的从套管14的通孔17中退出,由于套管14下端直径大中间位置直径小,因此最下方的套管14会在重力的作用下掉落。料筒9中的成串的套管14也会下落,但此时下方的套管14由于下端直径大会被叉头A 23阻挡住,避免其继续下落。之后气缸B 10的活塞杆带动插针15插入到通孔17中,气缸C 12的活塞杆带动叉头A 23从插槽16中退回,成串的套管14下落至插针15上。如上述的循环过程就可以此控制每次落下一个套管14。如附图6所示,由于定位块3上竖直设置有圆柱形的定位轴13,所述定位轴13的直径与套管14的内孔直径相匹配。落下的套管14可以插入到定位块3上的定位轴13上,之后气爪11动作反复加套管14几次即可将套管14相对于定位轴13夹正,防止套管14落不到定位块3的底部。

如附图8、附图9所示,所述静铁芯上料装置包括安装于工作台1上的支架E 56、活动安装于支架E 56上的圆管形的导向管52、水平安装于支架E 56上的气缸E 25、安装于气缸E 25活塞杆上的圆杆形的推杆51以及设置在导向管52出口上方的接近传感器19,所述导向管52的孔径大于静铁芯55的直径,所述推杆51活动安装于导向管52的内孔中且导向管52与气缸E 25活塞杆之间的推杆51上安装有弹簧A 26,所述推杆51的顶端安装有销轴,所述导向管52的前端设置有长槽60,所述销轴卡置于所述长槽60中,所述导向管52上设置有卡槽54,所述卡槽54的槽宽大于静铁芯55的直径,用于容纳若干静铁芯55的滑道27倾斜设置于卡槽54的上方,固定于支架E 56上的卡块53卡置于卡槽54内。先将若干静铁芯55放入到滑道27中,气缸E 25的活塞杆向外伸出带动推杆51沿导向管52的内孔向外运动,在弹簧26的作用下导向管52也会向外运动,推杆51会将从滑道27由卡槽54落入到导向管52中的静铁芯55推出直至部分露出于导向管52的开口部分。由于卡块53卡置于卡槽54内,因此可以防止在气缸E 25动作时带动导向管52转动使得卡槽54偏离滑道27造成静铁芯55不能落入到导向管52中。由于导向管52出口上方的接近传感器19,因此可以检测是否有静铁芯55被推出,如果没有可以再次使气缸E 25动作,以保证有静铁芯55相对于导向管52部分露出。由于推杆51的顶端安装有销轴,导向管52的前端设置有长槽60,销轴卡置于所述长槽60中,因此气缸E 25的活塞杆向回动作时即可拉动推杆带动导向管回程。

如附图9、附图10、附图11、附图12所示,上述静铁芯涂胶装置包括安装于工作台1上的支架A 6和支架D 30、安装于支架A 6中的固定框架21、水平安装于固定框架21侧面上的气缸F 31、安装于气缸F 31活塞杆上的定位销32、通过转轴B 40可转动安装于固定框架21中的摆动头33、安装于固定框架21上的摆动气缸22、通过轴承37可转动水平安装于摆动头33上的转轴A 36、安装于转轴A 36前端的线圈38、安装于转轴A 36头端的夹头39、安装于支架D 30上的滑台57和气缸G 44、水平安装于滑台57上的伺服电机43、安装于伺服电机43输出轴上的压头42以及竖直安装于支架A 6一侧且位于压头42正上方的打胶机20,所述摆动头33的水平方向和竖直方向分别设置有定位孔A 34和定位孔B 35,所述定位孔A 34和定位孔B 35的孔径与定位销32的直径相匹配,所述摆动气缸22的输出轴连接于摆动头33上,所述夹头39设置有凹槽,所述凹槽的尺寸与静铁芯55的外径相匹配,所述气缸G 44的活塞杆连接于滑台57上。如附图9所示,摆动气缸22驱动摆动头33沿转轴B 40摆动至水平位置,气缸F 31的活塞杆伸出驱动定位销32插入到定位孔A 34内以使摆动头33精准定位。由于夹头39设置有凹槽且凹槽的尺寸与静铁芯55的外径相匹配。因此相对于导向管52部分露出的静铁芯55的头端可以置于夹头39的凹槽中,之后线圈38通电即可实现夹头39吸合住静铁芯55。之后通过静铁芯输送装置将吸合有静铁芯55的摆动头33移动至所述静铁芯55与伺服电机43的主轴轴向相重合。之后在气缸G 44的推动下,电机43前移。压头42顶住静铁芯55的外端面,之后伺服电机44转动即可驱动转轴A 36转动继而实现静铁芯55转动,打胶机20对转动的静铁芯55打胶,可以使静铁芯55的圆周表面均匀的涂抹上胶。

如附图7、附图10所示,上述静铁芯输送装置包括滑板29、两个分别安装于支架A 6顶端两侧的压块28、水平安装于支架A 6后方的气缸A 7以及安装于气缸A 7活塞杆上的U形的叉头B 41,所述滑板29滑动安装于所述压块28与支架A 6之间,所述固定框架21安装于滑板29的底面上,所述叉头B 41插接于滑板29上。气缸A 7的活塞杆向外伸出,即可使叉头B 41推动滑板29相对于支架A 6向前方运动。可以使安装于滑板29下方的固定框架21内的吸合有静铁芯55的摆动头33从静铁芯上料装置输送到静铁芯涂胶装置。

如附图10、附图12所示,上述静铁芯压入装置包括竖直安装于滑板29顶端的气缸D 18,所述固定框架21安装于气缸D 18的活塞杆上。当静铁芯55涂胶后,气缸G 44的活塞杆向回运动,带动伺服电机向回运动。如附图9所示,此时气缸F 31带动定位销32向回运动,摆动气缸22驱动摆动头33沿转轴B 40摆动至竖直位置,气缸F 31带动定位销32向外运动直至定位销32插入到定位孔B 35中实现精准定位。定位后气缸D 18的活塞杆向外运动驱动摆动头带动静铁芯55垂直向下运动,直至静铁芯55插入到位于定位块3上的套管14中。

上述套管组件铆压装置包括安装于工作台1上的支架C 24、竖直倒置安装于支架C 24上的气缸H 45、安装于气缸H 45活塞杆上的挂架、竖直倒置安装于挂架上的气缸I 49、安装于气缸I 49活塞杆上的光栅位移传感器46以及铆压头47、固定于铆压头47内孔中的圆管形的滑套58、设置于滑套58内孔中的弹簧B 59以及安装于铆压头47下方的用于在铆合时固定套管14的定位圈48,所述滑套58内孔中还包括有一个可沿滑套58内孔滑动的压块50,所述压块50位于弹簧B 59的下方。定位块3在直线单元2的驱动下带动压入后的电磁阀套管组件移动至定位圈48正下方,气缸H 45活塞杆伸出,驱动铆压头47和定位圈48垂直向下运动,直至定位圈48卡在电磁阀套管组件的外表面上,之后气缸I 49活塞杆向回运动,可以驱动铆压头47向上运动从而将静铁芯55和套管14铆合固定。由于滑套58内孔中的压块50在弹簧B 59的压力作用下始终压住电磁阀套管组件的上表面,避免静铁芯55和套管14在铆合固定中因受力发生移动产生铆合位置不准的情况发生。光栅位移传感器46可以实时监测铆压头47的位移量,以精确控制铆压深度。

上述工作台两侧分别安装有用于存放待装配的静铁芯55和套管14的原料搁置架4以及用于存放装配完毕的电磁阀套管组件的成品搁置架5。可以将待加工的套管14和静铁芯55放置到原料搁置架4上,将加工完毕的电磁阀套管组件放置到成品搁置架5上。方便操作者使用。

还包括阀岛以及连接于阀岛的触摸屏、接近传感器、光栅位移传感器、伺服控制器和线圈38,所述气缸A 7、气缸B 10、气缸C 12、气缸D 18、气缸E 25、气缸F 31、气缸G 44、气缸H 45、气缸I 49、摆动气缸22和气爪11通过气管连接于阀岛上,所述伺服电机连接于伺服控制器,所述气缸A 7的缸筒外侧的前端和尾端分别安装有磁性开关K1和磁性开关K2,所述气缸B 10的缸筒外侧的前端和尾端分别安装有磁性开关K3和磁性开关K4,所述气缸C 12的缸筒外侧的前端和尾端分别安装有磁性开关K5和磁性开关K6,所述气缸D 18的缸筒外侧的前端和尾端分别安装有磁性开关K9和磁性开关K10,所述气缸E 25的缸筒外侧的前端和尾端分别安装有磁性开关K11和磁性开关K12,所述气缸F 31的缸筒外侧的前端和尾端分别安装有磁性开关K13和磁性开关K14,所述气缸G 44的缸筒外侧的前端和尾端分别安装有磁性开关K15和磁性开关K16,所述气缸H 45的缸筒外侧的前端和尾端分别安装有磁性开关K17和磁性开关K18,所述气缸I 49的缸筒外侧的前端和尾端分别安装有磁性开关K19和磁性开关K20,所述摆动气缸22的0°和-90°的相应摆动位置上分别设置有磁性开关K7和磁性开关K8,所述磁性开关K1、磁性开关K2、磁性开关K3、磁性开关K4、磁性开关K5、磁性开关K6、磁性开关K7、磁性开关K8、磁性开关K9、磁性开关K10、磁性开关K11、磁性开关K12、磁性开关K13、磁性开关K14、磁性开关K15、磁性开关K16、磁性开关K17、磁性开关K18、磁性开关K19和磁性开关K20分别连接于阀岛。安装在各个气缸缸筒外侧的前端和尾端的各个磁性开关以及安装在摆动气缸0°和-90°的相应摆动位置上的两个磁性开关可以检测各个气缸在动作中是否到位,并将信号回馈支阀岛,阀岛接收到信号之后可以控制下一步动作。操作者可以在触摸屏上输入调整参数。

Claims (8)

1.一种电磁阀套管组件装配工装,其特征在于:包括工作台(1)、依次设置于工作台(1)上的套管落料装置、静铁芯上料装置、静铁芯涂胶装置、将静铁芯(55)从静铁芯上料装置输送到静铁芯涂胶装置的静铁芯输送装置、用于将涂胶后的静铁芯(55)压入到套管(14)内的静铁芯压入装置、套管组件铆压装置,还包括安装于工作台上的直线单元(2)以及安装于直线单元(2)上的用于固定套管落料装置落下的套管(14)的定位块(3),所述定位块(3)在直线单元(2)的驱动下可以分别运动到套管落料装置、静铁芯压入装置以及套管组件铆压装置的相应位置。

2.根据权利要求1所述的电磁阀套管组件装配工装,其特征在于:所述套管(14)落料装置包括安装于工作台(1)上的支架B(8)、竖直安装于支架B(8)顶端的用于存放成串的套管(14)的料筒(9)、两个彼此交错安装于支架B(8)上的气缸B(10)以及气缸C(12)、安装于料筒(9)出口下方的气爪(11),所述气缸B(10)位于气缸C(12)的下方,所述气缸B(10)的活塞杆上安装有细长杆状的插针(15),所述气缸C(12)的活塞杆上水平安装有U型的叉头A(23),所述料筒(9)上分别设置有可以容纳叉头A(23)插入其内的插槽(16)以及容纳插针(15)插入其内的通孔(17),所述叉头A(23)的插槽宽度与套管(14)的中间部位管径尺寸相匹配,所述定位块(3)上竖直设置有圆柱形的定位轴(13),所述定位轴(13)的直径与套管(14)的内孔直径相匹配。

3.根据权利要求1所述的电磁阀套管组件装配工装,其特征在于:所述静铁芯上料装置包括安装于工作台(1)上的支架E(56)、活动安装于支架E(56)上的圆管形的导向管(52)、水平安装于支架E(56)上的气缸E(25)、安装于气缸E(25)活塞杆上的圆杆形的推杆(51)以及设置在导向管(52)出口上方的接近传感器(19),所述导向管(52)的孔径大于静铁芯(55)的直径,所述推杆(51)活动安装于导向管(52)的内孔中且导向管(52)与气缸E(25)活塞杆之间的推杆(51)上安装有弹簧A(26),所述推杆(51)的顶端安装有销轴,所述导向管(52)的前端设置有长槽(60),所述销轴卡置于所述长槽(60)中,所述导向管(52)上设置有卡槽(54),所述卡槽(54)的槽宽大于静铁芯(55)的直径,用于容纳若干静铁芯(55)的滑道(27)倾斜设置于卡槽(54)的上方,固定于支架E(56)上的卡块(53)卡置于卡槽(54)内。

4.根据权利要求1所述的电磁阀套管组件装配工装,其特征在于:所述静铁芯涂胶装置包括安装于工作台(1)上的支架A(6)和支架D(30)、安装于支架A(6)中的固定框架(21)、水平安装于固定框架(21)侧面上的气缸F(31)、安装于气缸F(31)活塞杆上的定位销(32)、通过转轴B(40)可转动安装于固定框架(21)中的摆动头(33)、安装于固定框架(21)上的摆动气缸(22)、通过轴承(37)可转动水平安装于摆动头(33)上的转轴A(36)、安装于转轴A(36)前端的线圈(38)、安装于转轴A(36)头端的夹头(39)、安装于支架D(30)上的滑台(57)和气缸G(44)、水平安装于滑台(57)上的伺服电机(43)、安装于伺服电机(43)输出轴上的压头(42)以及竖直安装于支架A(6)一侧且位于压头(42)正上方的打胶机(20),所述摆动头(33)的水平方向和竖直方向分别设置有定位孔A(34)和定位孔B(35),所述定位孔A(34)和定位孔B(35)的孔径与定位销(32)的直径相匹配,所述摆动气缸(22)的输出轴连接于摆动头(33)上,所述夹头(39)设置有凹槽,所述凹槽的尺寸与静铁芯(55)的外径相匹配,所述气缸G(44)的活塞杆连接于滑台(57)上。

5.根据权利要求4所述的电磁阀套管组件装配工装,其特征在于:所述静铁芯输送装置包括滑板(29)、两个分别安装于支架A(6)顶端两侧的压块(28)、水平安装于支架A(6)后方的气缸A(7)以及安装于气缸A(7)活塞杆上的U形的叉头B(41),所述滑板(29)滑动安装于所述压块(28)与支架A(6)之间,所述固定框架(21)安装于滑板(29)的底面上,所述叉头B(41)插接于滑板(29)上。

6.根据权利要求5所述的电磁阀套管组件装配工装,其特征在于:所述静铁芯压入装置包括竖直安装于滑板(29)顶端的气缸D(18),所述固定框架(21)安装于气缸D(18)的活塞杆上。

7.根据权利要求1所述的电磁阀套管组件装配工装,其特征在于:所述套管组件铆压装置包括安装于工作台(1)上的支架C(24)、竖直倒置安装于支架C(24)上的气缸H(45)、安装于气缸H(45)活塞杆上的挂架、竖直倒置安装于挂架上的气缸I(49)、安装于气缸I(49)活塞杆上的光栅位移传感器(46)以及铆压头(47)、固定于铆压头(47)内孔中的圆管形的滑套(58)、设置于滑套(58)内孔中的弹簧B(59)以及安装于铆压头(47)下方的用于在铆合时固定套管(14)的定位圈(48),所述滑套(58)内孔中还包括有一个可沿滑套(58)内孔滑动的压块(50),所述压块(50)位于弹簧B(59)的下方。

8.根据权利要求1至7中任意一项所述的电磁阀套管组件装配工装,其特征在于:所述工作台两侧分别安装有用于存放待装配的静铁芯(55)和套管(14)的原料搁置架(4)以及用于存放装配完毕的电磁阀套管组件的成品搁置架(5)。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN 201220622528 CN202963920U (zh) | 2012-11-22 | 2012-11-22 | 电磁阀套管组件装配工装 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN 201220622528 CN202963920U (zh) | 2012-11-22 | 2012-11-22 | 电磁阀套管组件装配工装 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN202963920U true CN202963920U (zh) | 2013-06-05 |

Family

ID=48505050

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN 201220622528 Withdrawn - After Issue CN202963920U (zh) | 2012-11-22 | 2012-11-22 | 电磁阀套管组件装配工装 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN202963920U (zh) |

Cited By (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102941458A (zh) * | 2012-11-22 | 2013-02-27 | 费斯托气动有限公司 | 电磁阀套管组件装配工装 |

| CN103586667A (zh) * | 2013-11-07 | 2014-02-19 | 雄华机械(苏州)有限公司 | 火花塞套管压装机 |

| CN104084776A (zh) * | 2014-06-10 | 2014-10-08 | 北京卫星制造厂 | 一种适用于空间飞行器管路装配的定位缓冲装置 |

| CN106363389A (zh) * | 2016-11-17 | 2017-02-01 | 苏州冠浩斯精密机械有限公司 | 电磁阀隔磁组件装配机的卸料装置 |

| CN106475738A (zh) * | 2016-12-02 | 2017-03-08 | 奉化市永利气动成套有限公司 | 一种电磁阀静铁芯自动化安装设备及其使用方法 |

| CN108555553A (zh) * | 2017-12-14 | 2018-09-21 | 宁波水表股份有限公司 | 一种超声波水表反射片安装系统 |

| CN109029614A (zh) * | 2018-08-23 | 2018-12-18 | 合肥中亚传感器有限责任公司 | 一种电磁流量计线圈装配用定位装置 |

| CN109048286A (zh) * | 2018-09-11 | 2018-12-21 | 中车广东轨道交通车辆有限公司 | 一种轨道车辆定位节点压装装置 |

| CN109570964A (zh) * | 2018-11-30 | 2019-04-05 | 芜湖顺荣汽车部件有限公司 | 多功能双头集液器管路装配工装 |

| CN110900172A (zh) * | 2018-09-14 | 2020-03-24 | 宁波方太厨具有限公司 | 用于燃气前管组件和阀体组件装配的工装 |

| CN112658679A (zh) * | 2021-01-14 | 2021-04-16 | 盐城志焕网络科技有限公司 | 一种智能燃气表壳体制造加工方法 |

-

2012

- 2012-11-22 CN CN 201220622528 patent/CN202963920U/zh not_active Withdrawn - After Issue

Cited By (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102941458B (zh) * | 2012-11-22 | 2014-08-13 | 费斯托气动有限公司 | 电磁阀套管组件装配工装 |

| CN102941458A (zh) * | 2012-11-22 | 2013-02-27 | 费斯托气动有限公司 | 电磁阀套管组件装配工装 |

| CN103586667B (zh) * | 2013-11-07 | 2018-06-19 | 东莞市联洲知识产权运营管理有限公司 | 火花塞套管压装机 |

| CN103586667A (zh) * | 2013-11-07 | 2014-02-19 | 雄华机械(苏州)有限公司 | 火花塞套管压装机 |

| CN104084776A (zh) * | 2014-06-10 | 2014-10-08 | 北京卫星制造厂 | 一种适用于空间飞行器管路装配的定位缓冲装置 |

| CN106363389A (zh) * | 2016-11-17 | 2017-02-01 | 苏州冠浩斯精密机械有限公司 | 电磁阀隔磁组件装配机的卸料装置 |

| CN106475738A (zh) * | 2016-12-02 | 2017-03-08 | 奉化市永利气动成套有限公司 | 一种电磁阀静铁芯自动化安装设备及其使用方法 |

| CN106475738B (zh) * | 2016-12-02 | 2019-04-09 | 宁波市奉化永利气动成套有限公司 | 一种电磁阀静铁芯自动化安装设备及其使用方法 |

| CN108555553A (zh) * | 2017-12-14 | 2018-09-21 | 宁波水表股份有限公司 | 一种超声波水表反射片安装系统 |

| CN109029614A (zh) * | 2018-08-23 | 2018-12-18 | 合肥中亚传感器有限责任公司 | 一种电磁流量计线圈装配用定位装置 |

| CN109048286A (zh) * | 2018-09-11 | 2018-12-21 | 中车广东轨道交通车辆有限公司 | 一种轨道车辆定位节点压装装置 |

| CN110900172A (zh) * | 2018-09-14 | 2020-03-24 | 宁波方太厨具有限公司 | 用于燃气前管组件和阀体组件装配的工装 |

| CN109570964A (zh) * | 2018-11-30 | 2019-04-05 | 芜湖顺荣汽车部件有限公司 | 多功能双头集液器管路装配工装 |

| CN112658679A (zh) * | 2021-01-14 | 2021-04-16 | 盐城志焕网络科技有限公司 | 一种智能燃气表壳体制造加工方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN202963920U (zh) | 电磁阀套管组件装配工装 | |

| CN102941458B (zh) | 电磁阀套管组件装配工装 | |

| CN203679729U (zh) | 配件自动组装设备 | |

| CN202010760U (zh) | 自动铆接机 | |

| CN103737318A (zh) | 配件自动组装设备 | |

| CN102601295B (zh) | 自动铆接机 | |

| CN202278372U (zh) | 孔用挡圈压装装置 | |

| CN105499971B (zh) | 一种全自动轴用卡簧装配机 | |

| CN104028988A (zh) | 一种插片式叶轮的自动成型设备 | |

| CN203019020U (zh) | 弹子锁芯装配机 | |

| CN208723738U (zh) | 电机自动装配设备 | |

| CN102371328A (zh) | 铆接机 | |

| CN203351933U (zh) | 一种全自动dc插头铆合机 | |

| CN106239147A (zh) | 铁夹组装机的扭簧输送安装装置 | |

| CN106078161A (zh) | 一种电机转子轴承自动压装装置 | |

| CN106141681A (zh) | 铁夹组装机 | |

| CN104967258A (zh) | 换向器、介子及转子组装用组立机 | |

| CN202260906U (zh) | 一种空芯杯电机定子自动组装机 | |

| CN104275595B (zh) | 全自动活塞装配机 | |

| CN108551069B (zh) | 一种夹线旋转机构 | |

| CN204334244U (zh) | 转子轴承压入组合机总装 | |

| CN203523975U (zh) | 拉链头装配机 | |

| CN201644695U (zh) | 荧光灯头铆针机 | |

| CN201307585Y (zh) | 全自动梳料转换模 | |

| CN205236933U (zh) | 一种银触点组装铆压设备 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| AV01 | Patent right actively abandoned |

Granted publication date: 20130605 Effective date of abandoning: 20140813 |

|

| RGAV | Abandon patent right to avoid regrant |