CN1733966A - 用于加热基片的设备和控制加热基片的基座温度的方法 - Google Patents

用于加热基片的设备和控制加热基片的基座温度的方法 Download PDFInfo

- Publication number

- CN1733966A CN1733966A CNA2005100871836A CN200510087183A CN1733966A CN 1733966 A CN1733966 A CN 1733966A CN A2005100871836 A CNA2005100871836 A CN A2005100871836A CN 200510087183 A CN200510087183 A CN 200510087183A CN 1733966 A CN1733966 A CN 1733966A

- Authority

- CN

- China

- Prior art keywords

- thermopair

- substrate

- temperature reading

- pedestal

- temperature

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 239000000758 substrate Substances 0.000 title claims abstract description 95

- 238000010438 heat treatment Methods 0.000 title claims abstract description 71

- 238000000034 method Methods 0.000 title abstract description 20

- NJPPVKZQTLUDBO-UHFFFAOYSA-N novaluron Chemical compound C1=C(Cl)C(OC(F)(F)C(OC(F)(F)F)F)=CC=C1NC(=O)NC(=O)C1=C(F)C=CC=C1F NJPPVKZQTLUDBO-UHFFFAOYSA-N 0.000 claims description 38

- 239000000463 material Substances 0.000 claims description 19

- 239000002243 precursor Substances 0.000 claims description 9

- 230000002093 peripheral effect Effects 0.000 claims description 4

- 239000010408 film Substances 0.000 description 76

- 238000000151 deposition Methods 0.000 description 25

- BOTDANWDWHJENH-UHFFFAOYSA-N Tetraethyl orthosilicate Chemical compound CCO[Si](OCC)(OCC)OCC BOTDANWDWHJENH-UHFFFAOYSA-N 0.000 description 24

- 238000005229 chemical vapour deposition Methods 0.000 description 13

- 230000008021 deposition Effects 0.000 description 13

- 238000004062 sedimentation Methods 0.000 description 12

- 238000009826 distribution Methods 0.000 description 11

- 239000007789 gas Substances 0.000 description 9

- 238000000623 plasma-assisted chemical vapour deposition Methods 0.000 description 9

- 238000005516 engineering process Methods 0.000 description 8

- 239000003566 sealing material Substances 0.000 description 8

- 239000007788 liquid Substances 0.000 description 7

- 239000004065 semiconductor Substances 0.000 description 7

- 229910003460 diamond Inorganic materials 0.000 description 6

- 239000010432 diamond Substances 0.000 description 6

- 239000000203 mixture Substances 0.000 description 6

- 230000008569 process Effects 0.000 description 6

- 239000010409 thin film Substances 0.000 description 6

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 5

- 230000008859 change Effects 0.000 description 5

- 239000011521 glass Substances 0.000 description 5

- 238000005240 physical vapour deposition Methods 0.000 description 5

- 239000000047 product Substances 0.000 description 5

- 229910052710 silicon Inorganic materials 0.000 description 5

- 239000010703 silicon Substances 0.000 description 5

- 229910052581 Si3N4 Inorganic materials 0.000 description 4

- 238000006243 chemical reaction Methods 0.000 description 4

- 229910021419 crystalline silicon Inorganic materials 0.000 description 4

- 230000001965 increasing effect Effects 0.000 description 4

- 239000002245 particle Substances 0.000 description 4

- 238000012545 processing Methods 0.000 description 4

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 4

- 230000003028 elevating effect Effects 0.000 description 3

- 239000005357 flat glass Substances 0.000 description 3

- 238000004519 manufacturing process Methods 0.000 description 3

- 239000000843 powder Substances 0.000 description 3

- 238000007789 sealing Methods 0.000 description 3

- 229910052582 BN Inorganic materials 0.000 description 2

- PZNSFCLAULLKQX-UHFFFAOYSA-N Boron nitride Chemical compound N#B PZNSFCLAULLKQX-UHFFFAOYSA-N 0.000 description 2

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 2

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 2

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 2

- 230000008901 benefit Effects 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 239000012776 electronic material Substances 0.000 description 2

- 239000012530 fluid Substances 0.000 description 2

- 239000001307 helium Substances 0.000 description 2

- 229910052734 helium Inorganic materials 0.000 description 2

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical compound [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 2

- 230000006872 improvement Effects 0.000 description 2

- 238000002955 isolation Methods 0.000 description 2

- 238000004518 low pressure chemical vapour deposition Methods 0.000 description 2

- CPLXHLVBOLITMK-UHFFFAOYSA-N magnesium oxide Inorganic materials [Mg]=O CPLXHLVBOLITMK-UHFFFAOYSA-N 0.000 description 2

- 239000000395 magnesium oxide Substances 0.000 description 2

- AXZKOIWUVFPNLO-UHFFFAOYSA-N magnesium;oxygen(2-) Chemical compound [O-2].[Mg+2] AXZKOIWUVFPNLO-UHFFFAOYSA-N 0.000 description 2

- 229910052751 metal Inorganic materials 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 238000012986 modification Methods 0.000 description 2

- 230000004048 modification Effects 0.000 description 2

- 238000012544 monitoring process Methods 0.000 description 2

- 229910001120 nichrome Inorganic materials 0.000 description 2

- 230000003647 oxidation Effects 0.000 description 2

- 238000007254 oxidation reaction Methods 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- 229910021420 polycrystalline silicon Inorganic materials 0.000 description 2

- 230000009467 reduction Effects 0.000 description 2

- 229910052814 silicon oxide Inorganic materials 0.000 description 2

- 238000000427 thin-film deposition Methods 0.000 description 2

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 1

- BPQQTUXANYXVAA-UHFFFAOYSA-N Orthosilicate Chemical compound [O-][Si]([O-])([O-])[O-] BPQQTUXANYXVAA-UHFFFAOYSA-N 0.000 description 1

- 239000004411 aluminium Substances 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 238000007743 anodising Methods 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 230000004888 barrier function Effects 0.000 description 1

- 230000009286 beneficial effect Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 229910052804 chromium Inorganic materials 0.000 description 1

- 239000011651 chromium Substances 0.000 description 1

- 230000000295 complement effect Effects 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 239000004020 conductor Substances 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 238000005137 deposition process Methods 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 230000009977 dual effect Effects 0.000 description 1

- 230000005284 excitation Effects 0.000 description 1

- 239000012467 final product Substances 0.000 description 1

- 229910001293 incoloy Inorganic materials 0.000 description 1

- 238000003780 insertion Methods 0.000 description 1

- 230000037431 insertion Effects 0.000 description 1

- 239000012705 liquid precursor Substances 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 239000012528 membrane Substances 0.000 description 1

- 229910021645 metal ion Inorganic materials 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 238000001556 precipitation Methods 0.000 description 1

- 238000012797 qualification Methods 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 238000011160 research Methods 0.000 description 1

- 239000013049 sediment Substances 0.000 description 1

- 238000004904 shortening Methods 0.000 description 1

- RMAQACBXLXPBSY-UHFFFAOYSA-N silicic acid Chemical class O[Si](O)(O)O RMAQACBXLXPBSY-UHFFFAOYSA-N 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 1

- 229910052721 tungsten Inorganic materials 0.000 description 1

- 239000010937 tungsten Substances 0.000 description 1

- 238000001771 vacuum deposition Methods 0.000 description 1

- 238000009423 ventilation Methods 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/458—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for supporting substrates in the reaction chamber

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/30—Deposition of compounds, mixtures or solid solutions, e.g. borides, carbides, nitrides

- C23C16/40—Oxides

- C23C16/401—Oxides containing silicon

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/458—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for supporting substrates in the reaction chamber

- C23C16/4582—Rigid and flat substrates, e.g. plates or discs

- C23C16/4583—Rigid and flat substrates, e.g. plates or discs the substrate being supported substantially horizontally

- C23C16/4586—Elements in the interior of the support, e.g. electrodes, heating or cooling devices

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/46—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for heating the substrate

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/26—Web or sheet containing structurally defined element or component, the element or component having a specified physical dimension

Landscapes

- Chemical & Material Sciences (AREA)

- General Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Inorganic Chemistry (AREA)

- Chemical Vapour Deposition (AREA)

- Formation Of Insulating Films (AREA)

Abstract

一种用于加热基片的设备和控制加热基片的基座温度的方法,该设备包括:适合支撑基片的基座;第一和第二加热元件,所述第一和第二加热元件被分别设置,以加热所述基座的第一和第二部分,其中所述基座的所述第二部分放射状地位于所述基座的所述第一部分之外;产生第一温度读数的第一热电偶;产生第二温度读数的第二热电偶;和加热器控制器,其被连接用以给所述第一加热元件提供第一电流并且给所述第二加热元件提供第二电流,其中所述加热器控制器响应所述温度读数控制这些电流;其中所述第二热电偶被耦合到所述基座的第三部分,所述第三部分位于所述第一和第二部分之间;及其中所述第一热电偶被耦合到所述基座的第四部分,该部分放射状地位于所述基座的所述第三部分之内。

Description

本申请是于2002年8月19日提交的名称为“用于控制薄膜均匀性的工艺及由此制造的产品”的中国专利申请028182693的分案申请。

技术领域

本发明一般关于薄膜沉积工艺,特别是关于控制该工艺以提高沉积在大表面积应用上的薄膜的厚度均匀性。

背景技术

在半导体和LCD器件的生产中,为了在工件整体上获得良好性能和可行部件,薄膜均匀性(即,整个膜厚度基本不变)是重要标准。基座是一个机械部件,其将基片固定在用于在诸如化学气相沉积(CVD)、等离子体增强化学气相沉积(PECVD)或物理气相沉积(PVD)的制造步骤的处理室中。基座包括固定在芯柱(stem)上的基片固定板(substrate mounting plate),以及用于在处理室内升高和降低基片的升降组件(lift assmbly)。加热基片固定板以利于制造工艺。一般,加热元件设置在固定板内。由CVD方法沉积的大多数膜用源材料在处理室中沉积,在该处理室中输入几种能量(例如,等离子体、热、微波)类型的至少一种以促进沉积工艺。当然,源材料取决于要沉积层的种类,例如,其可以包括诸如SiH4、H2、N2、NH3、PH3、CH4、Si2H6和O2的气态材料,和/或可以包括金属离子和像TEOS的有机硅酸盐组分的液体源材料。膜在它们沉积时对温度条件极其敏感,尤其是用有机硅酸盐液体源沉积的尤其如此,因为有机硅酸盐液体源的蒸气压高度依赖于温度。因此,当在诸如用于平板工业中的玻璃板的大表面积基片上沉积薄膜时,温度控制是获得膜一致性的关键因素。

与发生在相对小规格上(即使从200mm到300mm的改变,与在平板工业中使用的从550mm×650mm到最大达1m×1.2m的基片相比较也很小)的半导体晶片上沉积相比较,在大规格平板基片上进行的沉积存在需要解决的一系列其它问题,而这些问题在半导体晶片上沉积膜时并不严重。主要差别是平板基片一般是玻璃,其热稳定明显不如硅晶片。相对于硅晶片,玻璃基片不能在高于大约600℃温度之上处理,因为随着玻璃开始液化,在此温度之上损耗掉过多的结构稳定性。在高温处理期间,将此问题与平板的大表面积联系起来引起的后果就是:基片的中间部分发生弯曲或下陷。

可选择地,半导体晶片相对较小的表面积有利于用于PECVD工艺的小而紧控制的等离子体的触发(striking),然而在整个平板上的等离子体的控制和一致性更加复杂。

在这点上,在平板上形成有机硅酸盐膜的有机成分的均匀沉积,特别是TEOS,已被证实难以解决,因为在最近五年的研究中,尚未成功地提供利用TEOS作为前体,在550×650mm或更大的平板上,制造具有≤10%膜均匀性的薄有机硅酸盐膜的一个解决方案。

随着基片尺寸增加,由于相比较于发生在基本较小的基片,在整个基片表面的较大的表面积和较大的温度变化,膜沉积工艺的温度控制变得更为关键。而且,在诸如平板的例子中,膜均匀性是确定产品性能的关键特性,因为基本上整个基片可以用作最终的产品,与半导体晶片的例子相比较,其将被分成许多部分且因此每一最终部分仅取决于晶片部分中及其直接周围的很小的区域中的膜的均匀性。

一般而言,现有技术中的基座包括一个单个加热元件,其向作为整体的基座(因此基片)输入能量,通过改变通过加热元件的输入反馈基片温度的改变。美国专利5977519公开了一种具有两个加热元件的基座,加热元件具有两个且一般是平行的回路,以在在整个固定板上提供基本辐射对称的温度分布,同时,允许在外表面的热损耗。但此专利并没有解决膜的温度依赖问题,特别是有机硅酸盐膜的温度依赖问题,此专利的目的仅在于补偿外表面的热损耗,以便于保持基片基本上均匀的加热。

相似地,美国专利5844205公开了一种基片支撑结构,例如,该结构包括一对设置内侧和外部回路的加热元件,以便于支撑结构的周边可以被加热到高于内侧的温度。执行该控制以补偿在支撑结构周边发生的较大的热损耗。因此,控制的目的是试图通过在周边附近额外加热基片补偿来提供均匀的基片温度。然而,相似于美国专利5977519,此专利没有解决膜的温度依赖性,特别是有机硅酸盐膜,此专利的目的仅在于补偿外表面的热损耗,以便于使基片加热基本均匀。

美国专利5534072公开了一种多室CVD处理系统,在该处理器系统中,多个灯加热器放置在基片的背面,并且设置有单独的功率控制器以改变由每一灯加热器提供的光,以在整个基片表面获得尽可能均匀的温度。此外,在基座表面上加工与基片接触的台阶区域。通过控制台阶加工区和其深度,该公开指出在基片表面上形成更加均匀的温度分布是可能的,与在前面论述的专利一样,该专利的目的同样是在处理期间获得基片上的温度的均匀性。除一般地公开了温度均匀性是期望的之外,该专利没有以任何方式解决膜的温度依赖性,特别是有机硅酸盐膜。

美国专利6225601公开了一种用于加热基座的技术,在该技术中,控制第一和第二加热元件的温度,以便于当加热元件的温度上升到它们各自的最终温度设定点时,第一和第二加热元件的温度差不超过预定值。因此,该专利主要关于用于当加热元件被加热升温时控制加热元件之间相对温度的控制系统。该专利没有解决有机硅酸盐膜的温度依赖性,更不用说用TEOS形成的那些膜。

随着向越来越大平板的发展趋势,需要改进的温度控制以确保通过膜沉积工艺获得优良性能的产品。仍然需要在相对大规格的基片诸如平板上,一致地制造有机硅酸盐薄膜、特别是那些利用TEOS作为前体形成的相对均匀的薄膜的解决方案。

发明内容

本发明主要关于改善沉积薄膜整体上的薄膜厚度均匀性。一种控制沉积在基片上的膜的厚度均匀性的方法包括以下步骤:在处理室中提供基片;控制基片上至少两个不同位置的温度,这两个位置包括基片表面的周边区域和周边区域的表面内侧区域;保持基片表面的周边区域的温度在低于周边区域的表面内侧区域的温度大约10℃与高于周边区域的表面内侧区域的温度大约20℃之间的范围内;以及沉积有机硅酸盐膜,其中沉积的有机硅酸盐膜具有小于或等于大约10%的膜均匀性。

通过在基座中并且在基片周边区域下面的第一加热元件,可以控制表面周边区域的温度,而通过在基座中并且在周边区域的区域内侧下面的第二加热元件,可以控制周边区域的表面内侧区域的温度,所述控制包括保持周边区域的温度在大约380℃至大约410℃的范围内,同时,保持周边区域的区域内侧的温度在大约390℃。

在一个示例中,利用TEOS作为前体形成有机硅酸盐膜,并通过保持周边区域的温度在大约390℃,同时,保持周边的区域内侧的温度在大约390℃,来控制有机硅酸盐膜的沉积。在另一示例中,将基片周边区域的温度控制在大于390℃至大约400℃,同时,保持周边的区域内侧的温度在大约390℃。在又一示例中,将基片周边区域的温度保持在大于400℃至大约410℃,同时,保持周边的区域内侧的温度在大约390℃。

根据本发明,通过在沉积期间,将基片周边区域的温度保持在大约390℃至410°,同时,保持周边的区域内侧的温度在大约390℃,并且利用TEOS,可以制造基本上均匀的薄有机硅酸盐膜。

在另一个示例中,涉及在730mm×920mm尺寸的基片上的沉积,温度控制包括:保持周边区域的温度在大约350℃至大约460℃的范围内;同时,保持周边区域的区域内侧的温度在大约340℃至大约450℃的范围内;同时,保持基片表面的周边区域的温度在低于周边区域的表面内侧区域的温度10℃与高于周边区域的表面内侧区域的温度20℃之间的范围内。

根据本发明进行的沉积薄有机硅酸盐膜的方法可以包括化学气相沉积、等离子体增强化学气相沉积(PECVD)、物理气相沉积(PVD)、快速热处理及其它公知的沉积方法。

虽然本发明可应用于种类广泛的薄膜,例如,可以与半导体和平板技术相关的沉积的薄膜,但此处描述了一种利用TEOS作为源材料的薄膜沉积的一个具体例子。

获得改进的厚度均匀性的薄膜也是本发明的目的。

通过阅读本发明的如下的详细描述,本发明的这些和其它目的、优点以及特征对本领域人员将变得显而易见。

附图说明

图1是可以用于实践本发明的CVD处理室的剖视图。

图2A是根据本发明的基片固定板或基座的俯视图。

图2B是图2A的基片固定板沿线2-2截取的示意性剖视图。

图3是整个系统采用单个加热线以加热整个基座板表面的现有技术的基座的俯视图。

图4是图3的基座的视图,此基座具有围绕基座的室壁的示意性表示。

图5是图2A的基座的视图,此基座具有围绕基座的室壁的示意性表示。

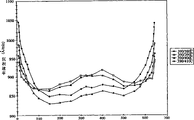

图6是显示膜厚均匀性与要在其上沉积膜的基片的各种温度分布曲线之间关系的图表。

图7是显示利用PECVD(黑圈)和低压CVD(无等离子体增强)(白圈),在氧化的硅基片上沉积多晶硅薄膜的沉积速率的对数(log10)的对数标绘图。(参见Haijar,J.-J.;Reif,R;和Adler D.;《电子材料杂志》,15,279(1986))。

图8是显示温度变化与利用TEOS作为源材料的有机硅酸盐膜的沉积速率之间的线性关系的图。

具体实施方式

在描述本技术和膜之前,应理解该发明不限于如所描述的沉积方法或膜,这些方法和膜是可以变化的。还应该理解这里使用的术语仅用于描述特定的实施例,而非旨在起限制作用,因为本发明的范围将仅由所附的权利要求书限定。

这里所提供的值的范围,应该理解除非上下文清楚地指显示,否则,在范围的上下限值之间与其它规定的或在规定范围中的插入值之间的每一插入到下限值单元的十分之一的值均包含在本发明中。可以独立地包含于较小的范围中的这些较小范围的上下限值同样包含于本发明中,在规定范围内受任何特定的排除限制。其中规定的范围包括一个或两个限制值,排除那两个限制值的任意一个的范围同样包含于本发明中。

除非限定,否则,本文中使用的所有的技术和科学术语具有相同意思,如本发明所属于的本领域的普通技术人员通常理解的含义一样。虽然相似或等同于本文中所描述的任何方法和材料可以用于本发明的实践和测试,此处所描述的是优选的方法和材料。本文中提到的所有公开物收编入本文以供参考,以公开和描述与引证的公开物有关的方法和/或材料。

应该注意的是,本文中和附属权利要求书中使用的单数形式“一个”、“和”和“所述”包括复数个对象,除非上下文中清楚地指显示。因此,例如,有关“一个膜”包含多个这样的膜,有关“所述加热元件”包含有关一个或多个加热元件以及本领域技术人员公知的等同物,等等。

本文中讨论的公开物仅规定为在本申请的申请日之前的那些公开物。本文中没有被解释作为承认通过优先发明的优势不给本发明优先于这些公开物的资格的任何内容。此外,提供的公开物的日期可能不同于实际的公开物日期,这些日期可能需要单独确认。

术语“基片”广泛地覆盖了要在处理室中处理的任何物体。术语“大基片”指大于300mm晶片的基片,并且包括例如平板显示器或玻璃板。

术语“膜均匀性”是指膜的最小或最大厚度与膜的平均厚度的最大厚度差异(variance)的百分比。在排除具有大约10mm宽度的周边区域时,一般在不同的位置,沿基片的对角线(当应用于平板时)测量膜厚。

在整个说明书所使用的缩略语如下:

CVD指化学气相沉积;

PECVD指等离子体增强化学气相沉积;

TEOS表示四乙氧基硅烷的首字母缩略词。

本发明关于在基片上薄膜沉积期间及之后改进膜厚均匀性。在下述示例中,薄膜在CVD室中沉积,特别关注利用TEOS作为前体的有机硅酸盐膜的沉积。然而,应注意本发明虽然很有利地用于来自TEOS的有机硅酸盐膜的CVD沉积,但不限于此,且可以用其它膜实践,诸如金属膜、硅膜以及其它有机硅酸盐膜,并且可以在其它类型的处理室中进行,诸如进行快速热处理或物理气相沉积的室。大量的细节描述对于所描述的实施方式而言是明确的,并且可以被替换为本领域技术人员公知的。

在所有其它事物中,CVD包括本领域公知的和使用的在基片上沉积薄膜层的一组工艺。一般,基片支撑在真空沉积处理室中,并且基片被加热到几百摄氏度。沉积气体和/或液体注入室中,并且发生化学反应以在基片上沉积薄膜层。此薄膜层可以是介电层(诸如氮化硅、氧化硅或有机氧化硅等)、半导体层(诸如非晶硅)或金属层(诸如钨)。沉积工艺可以是等离子体增强或热增强的。

如图1中所示,CVD设备130包括具有固定在芯柱137上的基片固定板20的基座135。基座135设置在真空处理室133内。固定板20的上表面22将诸如玻璃板(未显示)的基片支撑在基片处理或反应区141中。设置升降机构(lift mechanism)(未显示)以提升或降低基座135。升降杆(lift pin)(未显示)穿过固定板20中的升降杆孔162以便于基片通过自动托板(robot blade)(未显示)穿过室133的侧壁134中的开口142移进和移出室133。

沉积工艺前体材料(由箭头123指示的气体和/或液体)穿过入口集流管(manifold)126流进室133中。然后前体材料流经处理气体分布面板(process gas distribution faceplate)122中的穿孔阻挡板(perforatedblocker plate)124和孔121(由图1的基片处理区141中的小箭头指示)。固定板20的上表面22平行于面板122并且与其紧密间隔开。射频(RF)电源(未显示)用于在气体分布面板122与基座135之间提供电力以便于激励(excite)处理气体/液体混合物以形成等离子体。等离子体的组成物反应以在固定板20上的基片表面上沉积期望的膜。

沉积处理气体从室中穿过围绕在反应区141的狭缝型孔口(slotshaped orifice)131排放进排气压力通风间150。气体通过真空截流阀152流进连接于外部真空泵(未显示)的排气出口154。

参考图2A,显示基座137的基片固定板20的上表面(uppersurface)22的俯视图。如图显示,配置固定板20的上表面22以支撑在其上要沉积膜的基片10(如剖视图中显示)。例如,固定板20可以为由高纯度100.1级的阳极化铸铝制造的矩形体,用于平板应用,如显示的。当然可以构造成如适合于他们特殊应用的其它形状和尺寸。外部加热元件24和内部加热元件26(两者都示于剖视图中)设置在固定板20的表面22的下面。为了方便理解,图2A中显示这些加热元件,即,使它们位于顶表面(top surface)22的下面且是不可视的。

加热元件24和26提供两个并且一般平行的回路。此双回路模式(dual loop pattern)设置有通常一般在整个固定板20辐射对称的温度分布,同时,允许在升降杆孔162的位置中存在异常。加热元件可分别由独立的热电偶28控制并监测,每一热电偶28位于表示每一各自的加热元件向其提供能量的区域的位置中。对于每一加热元件分别设置有至少一个热电偶。在图2B中显示的例子中,两个热电偶28分别设置在加热元件24和26的每一个附近。用一个热电偶提供反馈信号,以控制每个加热元件,而另一个热电偶为备用热电偶,以备第一热电偶失灵情况下使用。通过控制外部电路24,此独立控制结构形式使基座周边区域以及因此基片的周边区域能独立于内部区域被控制,同时,通过穿过内部电路26的输入及相关热电偶的监测来控制和监测基片内侧区域的温度。当然,其它加热元件结构提供包含多于两个独立可控的加热元件电路也是可能的。

加热元件24和26可以在结构上相同,仅在长度和固定板20中的定位不同。加热元件24和26每一个包括导电外壳、加热丝(heatingfilament)和设置在其间的电绝缘和导热的密封材料(sealing material),如现有技术所公知的。在操作中,通过在丝32与外壳之间提供导热但电绝缘的填充物,密封材料可防止加热丝的烧毁或短路。来自加热丝的热量通过密封材料传导到外壳,并且来自外壳的热量传导到固定板20以加热支撑在其上的基片。外壳可以由导热且导电材料构成,诸如金属。特别地,外壳可以为不锈钢或耐热镍基合金(incoloy)。加热丝由镍铬铁合金(nichrome)丝构成,其由镍和铬组成。外壳的外径D大约为0.220至0.314英寸。

密封材料由基本纯的金刚石粉末组成,例如,诸如来自加利福尼亚州亚伯林达市的Beta金刚石产品(Beta Diamond Products)的工业纯度级金刚石材料。金刚石粉末由平均颗粒尺寸在大约五至五十微米的颗粒组成。大多数颗粒具有大约十五至三十微米的颗粒尺寸。可选择地,例如,密封材料可以由诸如氧化镁或氮化硼的陶瓷材料组成,或由金刚石粉末和诸如氧化镁或氮化硼的陶瓷材料的混合物组成。

加热元件24和26可以根据常规技术构造。简单地说,加热丝位于空外壳的中央。外壳的一端密封,密封材料灌入外壳中,且摇动组件以沉淀密封材料。然后密封外壳的另一端。并且通过一组压实辊(pressurized roller)牵引组件以压实它。最后加热元件被弯曲成期望的形状。

再次参考图1,如显示的,固定板20与基座135的芯柱137连接。固定板20可以包括顶板、底板(base plate)和其间的焖熟区(braisedregion)(未显示)。加热元件24和26设置在固定板20中的顶板与底板之间(参见图2B)。芯柱137包括中空型芯,并且配置成与固定板20的底板相匹配。接头是真空密封的以使中空型芯的内部处于环境(大气)压强下。在此例中,在芯柱137的中空型芯内设置四个加热元件管(未显示)。每一加热元件管包括用于连接加热元件的加热丝的端部的传导导线(未显示)。另外,芯柱137固定两个用于连接每一加热元件外壳的接地线(未显示)。这些加热元件管在芯柱137的端部终止,并且导线与加热器控制器(未显示)连接,加热控制器给加热元件提供动力,并且监测固定板的温度。每一加热元件的两个导线与加热控制器连接,以使电流穿过加热元件的丝流动。每一加热元件分别由控制器控制,并且设置有以一个或多个热电偶形式(两个,在图2B显示的示例中)的独立的反馈装置,以便于每一加热元件的周围区域中的温度可以由控制器独立地监测。另外,接地线与地连接,以分别将每一加热元件的外壳接地。接地的外壳防止流经丝的电流干扰基片处理区中的任何等离子体。

图3显示具有固定板200的现有技术的基座例子的俯视图,该固定板具有设计成支撑要在其上沉积膜的基片的上表面220。单个加热元件240设置在固定板200的表面220下面,以加热表面220和当基片支撑在其上时加热该基片。为了方便理解,(在剖视图中)显示加热元件240,即使其位于顶表面220下面并且看部见。由于仅提供一个加热电路240,表面220的无差别的加热控制是可能的。在CVD沉积工艺期间,室壁134不是独立地加热或直接以任意方式加热。假设室存在于处于室温的房间中,这是一般的情况,则室壁一般会比基座固定板和基片明显的冷一些。由于这个原因,在沉积工艺期间,在从基片中央沿径向向外的方向上存在温度梯度是公知的。

例如,参考图5,在气相沉积工艺期间,测量室壁134的外表面的温度大约为100℃,在此期间,控制加热元件240以使热电偶读数大约在400℃。在这种情况中,虽然在沉积期间,基片中央的温度大约为350℃(实际的基片温度比通过热电偶的读数低大约50℃),更接近于室壁134的基片的周边将会经受较大的热损耗,并且在一些基片的周边上,测量到接近330℃的温度并不少见。具有图5中显示的结构,基片周边的温度只能通过增加通过单个加热元件240的输入来升高。然而,当然该行为随之会增加基片内侧区域的温度,并且温度梯度问题将得不到修正,因为采用这种结构,基片中央区域总会比基片周边区域热。

由于此原因,在现有技术中已经有旨在通过为每一基座提供多于一个的加热源来改善沿基片的温度分布的方法,如上面已经描述的。然而,这些方法旨在保持不变的温度分布,以克服例如由于基座板的构造、基座板与基片的接触面积以及周边热损耗造成的温度分布的不一致。

在厚度均匀性的性能上,本发明确定了沉积在基片上的薄层是温度依赖的,在变化程度上,其依赖于要沉积的层的成分。例如,诸如那些利用TEOS作为源材料制造的有机硅酸盐层,沉积速率特别容易受温度影响。然而,非晶硅和氮化硅的沉积速率随着温度升高而提高,TEOS的沉积速率随着温度升高而降低,其沉积速率比非晶硅或氮化硅对温度的变化更加敏感。即,非晶硅或氮化硅的沉积速率的改变与温度的改变呈指数关系,而对于诸如那些利用TEOS制造的有机硅酸盐膜,这个关系是线性的。

图7显示利用PECVD(黑圈)和低压CVD(无等离子体增强)(白圈)在氧化的硅基片上沉积多晶硅薄膜的沉积速率的对数(log10)标绘图。(参见Haijar,J.-J.;Reif,R;和Adler D.;《电子材料杂志》,15,279(1986))。参考PECV D标绘图,可以观察到沉积温度从大约500℃增加到大约550℃导致沉积速率从大约150/min增加到大约180/min。

相比较,图8显示利用TEOS作为源材料的有机硅酸盐膜的温度变化与沉积速率的线性关系。该图显示,例如,基座温度从大约350℃增加到大约400℃导致沉积速率从1050/min降低到大约900/min。可以看出,利用TEOS做前体沉积的有机硅酸盐膜是极其温度敏感的,且需要十分重视,以便于在沉积膜中获得基本上均匀的膜。

胜于在整个基片设定均匀的温度分布,作为均匀薄层分布的理想表面,本发明已经确定:控制基片周边区域的温度比基片内侧区域的温度略高,将会获得比在整个基片具有均匀温度的基片上沉积薄层的情况下更接近均匀的薄层的施加。此效果对于其蒸汽压极其温度依赖的有机硅酸盐液体前体而言最显著,虽然可以看出相同的关系,虽然对于其它前体液体和气体而言此效果程度比较而言较小。

例如,参考图4,在PECVD室(日本东京AKT有限公司的AKT 3500PECVD室)中,采用在板20中具有加热元件24和26的双加热元件基座137,以在550mm×650mm尺寸的玻璃基片上沉积TEOS薄层。TEOS液体用作源材料。热电偶28用于提供加热元件24和26的温度独立控制的反馈,如上所述。在将基片固定在室中的基座上并且密封室之后,TEOS以300sccm的流速流入室中,氦以100sccm流速输入,并且氧以5000sccm流速输入。以大约0.45W/cm2的功率密度输入13.56MHz的RF能量,且用500密耳的间隔产生用于进行沉积的等离子体。沉积工艺进行60秒并以下表1中列出的各种内侧/外侧温度比重复进行。

表1

| 内侧温度 | 外侧温度 | 平均膜厚 | 膜均匀性 |

| 390℃ | 380℃ | 927 | 10.1% |

| 390℃ | 390℃ | 895 | 8.6% |

| 390℃ | 400℃ | 900 | 5.0% |

| 390℃ | 410℃ | 897 | 4.1% |

沉积速率一般为大约1000/min。对表1中显示的四种方案的每一种,在整个膜的长度上(在通过模中央的线)每分钟厚度测量的结果显示在图6中。

温度与膜厚均匀性之间的明确的关系显示出来,其中较低温度是在基片周边的温度,较厚的膜是在此形成的膜。值得注意的是,通过修正基片周边的温度使其等于内侧温度,膜均匀性仅能轻微地得到改善(与周边较冷的例子相比较)。通过将周边的温度升高到400℃而内侧温度在390℃,测量到了膜均匀性的显著改善。通过将外侧温度进一步升高到410℃而内侧温度仍在390℃,记录到膜均匀性的进一步的改善。特别是,通过将外侧温度升高到比内侧温度高引起层的周边部分厚度的显著降低。

在下表2中显示了在730mm×920mm尺寸的玻璃基片上利用TEOS沉积有机硅酸盐薄膜的结果。TEOS液体用作源材料。热电偶28用于提供加热元件24和26的温度独立控制的反馈,如上所述。在将基片固定在室中的基座上并且密封室之后,TEOS以700sccm的流速流入室中,氦以240sccm的流速输入,并且氧以6480sccm的流速输入。以大约1900瓦特的功率输入13.56MHz的RF能量,并且使用470密耳的间隔产生用于进行沉积的等离子体。沉积工艺在表2中显示的前两个方案的每一个中进行600秒,在第3种方案中进行700秒。

表2

| 内侧温度 | 外侧温度 | 平均膜厚 | 膜均匀性 |

| 400℃ | 420℃ | 8494 | 6.4% |

| 430℃ | 450℃ | 6731 | 6.7% |

| 450℃ | 460℃ | 8292 | 6.0% |

虽然参考具体的实施例描述本发明,本领域技术人员应该理解,在不脱离本发明的实质精神和范围内,可以做各种变化和等同替换。例如,虽然在一些具体的示例中,用于产生等离子体的RF能量的功率密度大约为0.45W/cm2,应该注意,可以采用大约0.3至0.7W/cm2的功率密度也可以获得成功的结果,更优选大约为0.4至0.5W/cm2。此外,可以对本发明的目的、精神和范围做许多修改以适应特定的情形、材料、物质成分、工艺、工艺步骤或步骤。所有此类修改的目的都包含在本发明所附的权利要求书的范围内。

Claims (10)

1.一种用于加热基片的设备,包括:

适合支撑基片的基座;

第一和第二加热元件,所述第一和第二加热元件被分别设置,以加热所述基座的第一和第二部分,其中所述基座的所述第二部分放射状地位于所述基座的所述第一部分之外;

产生第一温度读数的第一热电偶;

产生第二温度读数的第二热电偶;和

加热器控制器,其被连接用以给所述第一加热元件提供第一电流并且给所述第二加热元件提供第二电流,其中所述加热器控制器响应所述温度读数控制这些电流;

其中所述第二热电偶被耦合到所述基座的第三部分,所述第三部分位于所述第一和第二部分之间;及

其中所述第一热电偶被耦合到所述基座的第四部分,该部分放射状地位于所述基座的所述第三部分之内。

2.根据权利要求1所述的设备,其中所述基座的所述第四部分放射状地位于所述基座的所述第一部分之内。

3.根据权利要求1所述的设备,其中所述基座的所述第二部分与所述基座的周边相邻。

4.根据权利要求1所述的设备,其中所述加热器控制器控制所述电流,以使所述第二热电偶的所述温度读数高于所述第一热电偶的所述温度读数。

5.根据权利要求1所述的设备,其中所述加热器控制器控制所述电流,以使所述第二热电偶的所述温度读数高于所述第一热电偶的所述温度读数。

6.根据权利要求1所述的设备,其中所述加热器控制器控制所述电流,以使所述第二热电偶的所述温度读数比所述第一热电偶的所述温度读数至少高10℃。

7.根据权利要求1所述的设备,其中所述加热器控制器控制所述电流,以使所述第二热电偶的所述温度读数比所述第一热电偶的所述温度读数高10℃到20℃。

8.根据权利要求1所述的设备,进一步包括:

包围所述基座的处理室;和

将前体材料分配到所述处理室中,以在所述基片上形成膜的装置。

9.根据权利要求8所述的设备,其中:

所述加热器控制器控制所述电流,以使所述第二热电偶的所述温度读数超过所述第一热电偶的所述温度读数足够高,以便在所述基片上沉积的所述膜具有小于或等于6.7%的厚度均匀性。

10.根据权利要求8所述的设备,其中:

所述加热器控制器控制所述电流,以使所述第二热电偶的所述温度读数超过所述第一热电偶的所述温度读数一定数值,以相对于当所述第一和第二热电偶的所述温度读数相等时所产生的膜的厚度均匀性,提高所述膜的所述厚度均匀性。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US09/938,435 US6962732B2 (en) | 2001-08-23 | 2001-08-23 | Process for controlling thin film uniformity and products produced thereby |

| US09/938,435 | 2001-08-23 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN02818269.3A Division CN1555424B (zh) | 2001-08-23 | 2002-08-19 | 用于控制薄膜均匀性的工艺及由此制造的产品 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN1733966A true CN1733966A (zh) | 2006-02-15 |

Family

ID=25471441

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN02818269.3A Expired - Lifetime CN1555424B (zh) | 2001-08-23 | 2002-08-19 | 用于控制薄膜均匀性的工艺及由此制造的产品 |

| CNA2005100871836A Pending CN1733966A (zh) | 2001-08-23 | 2002-08-19 | 用于加热基片的设备和控制加热基片的基座温度的方法 |

Family Applications Before (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN02818269.3A Expired - Lifetime CN1555424B (zh) | 2001-08-23 | 2002-08-19 | 用于控制薄膜均匀性的工艺及由此制造的产品 |

Country Status (7)

| Country | Link |

|---|---|

| US (2) | US6962732B2 (zh) |

| EP (1) | EP1419287A1 (zh) |

| JP (3) | JP2005509279A (zh) |

| KR (2) | KR20070116186A (zh) |

| CN (2) | CN1555424B (zh) |

| TW (1) | TWI223837B (zh) |

| WO (1) | WO2003029517A1 (zh) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101903996B (zh) * | 2007-12-21 | 2013-04-03 | 应用材料公司 | 用于控制衬底温度的方法和设备 |

| CN103094155A (zh) * | 2011-11-07 | 2013-05-08 | 无锡华润上华科技有限公司 | 一种半导体器件加工设备 |

| TWI641721B (zh) * | 2017-04-20 | 2018-11-21 | 中微半導體設備(上海)有限公司 | 發熱體、化學氣相沈積設備及化學氣相沈積設備的溫度控制方法 |

| CN113151785A (zh) * | 2020-01-22 | 2021-07-23 | 中国工程物理研究院激光聚变研究中心 | 一种薄膜制备组件、薄膜制备方法及其应用 |

Families Citing this family (25)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6962732B2 (en) | 2001-08-23 | 2005-11-08 | Applied Materials, Inc. | Process for controlling thin film uniformity and products produced thereby |

| US7127367B2 (en) | 2003-10-27 | 2006-10-24 | Applied Materials, Inc. | Tailored temperature uniformity |

| US8536492B2 (en) * | 2003-10-27 | 2013-09-17 | Applied Materials, Inc. | Processing multilayer semiconductors with multiple heat sources |

| US7611758B2 (en) * | 2003-11-06 | 2009-11-03 | Tokyo Electron Limited | Method of improving post-develop photoresist profile on a deposited dielectric film |

| US20050100682A1 (en) * | 2003-11-06 | 2005-05-12 | Tokyo Electron Limited | Method for depositing materials on a substrate |

| EP1738251A2 (en) * | 2004-04-16 | 2007-01-03 | Cascade Basic Research Corp. | Modelling relationships within an on-line connectivity universe |

| US7712434B2 (en) * | 2004-04-30 | 2010-05-11 | Lam Research Corporation | Apparatus including showerhead electrode and heater for plasma processing |

| US7429718B2 (en) * | 2005-08-02 | 2008-09-30 | Applied Materials, Inc. | Heating and cooling of substrate support |

| TWM292242U (en) * | 2005-11-23 | 2006-06-11 | Celetech Semiconductor Inc | Radio frequency grounding rod |

| US8222574B2 (en) * | 2007-01-15 | 2012-07-17 | Applied Materials, Inc. | Temperature measurement and control of wafer support in thermal processing chamber |

| US8097082B2 (en) * | 2008-04-28 | 2012-01-17 | Applied Materials, Inc. | Nonplanar faceplate for a plasma processing chamber |

| US8111978B2 (en) * | 2008-07-11 | 2012-02-07 | Applied Materials, Inc. | Rapid thermal processing chamber with shower head |

| JP2013538455A (ja) | 2010-09-03 | 2013-10-10 | テーエーエル・ソーラー・アーゲー | 基板加熱装置 |

| JP5254308B2 (ja) * | 2010-12-27 | 2013-08-07 | 東京エレクトロン株式会社 | 液処理装置、液処理方法及びその液処理方法を実行させるためのプログラムを記録した記録媒体 |

| TWI505400B (zh) * | 2011-08-26 | 2015-10-21 | Lg Siltron Inc | 基座 |

| US8734903B2 (en) | 2011-09-19 | 2014-05-27 | Pilkington Group Limited | Process for forming a silica coating on a glass substrate |

| CN102443786A (zh) * | 2011-11-08 | 2012-05-09 | 上海华力微电子有限公司 | 一种改进等离子体增强化学汽相沉积薄膜均匀度的方法 |

| KR101376956B1 (ko) | 2012-05-16 | 2014-03-21 | 주식회사 유니텍스 | 기상 증착용 반응로 및 유기 박막의 제조 방법 |

| US9157730B2 (en) * | 2012-10-26 | 2015-10-13 | Applied Materials, Inc. | PECVD process |

| USD717113S1 (en) | 2013-03-13 | 2014-11-11 | Applied Materials, Inc. | Susceptor with heater |

| US9543171B2 (en) * | 2014-06-17 | 2017-01-10 | Lam Research Corporation | Auto-correction of malfunctioning thermal control element in a temperature control plate of a semiconductor substrate support assembly that includes deactivating the malfunctioning thermal control element and modifying a power level of at least one functioning thermal control element |

| US9869017B2 (en) * | 2014-07-10 | 2018-01-16 | Applied Materials, Inc. | H2/O2 side inject to improve process uniformity for low temperature oxidation process |

| US10460932B2 (en) * | 2017-03-31 | 2019-10-29 | Asm Ip Holding B.V. | Semiconductor device with amorphous silicon filled gaps and methods for forming |

| CN110331386A (zh) * | 2019-07-09 | 2019-10-15 | 长江存储科技有限责任公司 | 在半导体晶圆上形成薄膜的方法 |

| CN114517290A (zh) * | 2022-01-21 | 2022-05-20 | 中环领先半导体材料有限公司 | 一种提高lto膜厚均匀性的apcvd成膜加工工艺 |

Family Cites Families (28)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0227715A (ja) * | 1988-07-15 | 1990-01-30 | Mitsubishi Electric Corp | 気相成長装置用加熱ステージ |

| US5156820A (en) * | 1989-05-15 | 1992-10-20 | Rapro Technology, Inc. | Reaction chamber with controlled radiant energy heating and distributed reactant flow |

| EP0412644A3 (en) | 1989-08-08 | 1991-03-20 | Applied Materials, Inc. | Low temperature low pressure thermal cvd process for forming conformal group iii and/or group v-doped silicate glass coating of uniform thickness on integrated structure |

| JPH0737359B2 (ja) * | 1989-08-24 | 1995-04-26 | 三菱電機株式会社 | 気相成長装置 |

| US5059770A (en) | 1989-09-19 | 1991-10-22 | Watkins-Johnson Company | Multi-zone planar heater assembly and method of operation |

| US5098865A (en) * | 1989-11-02 | 1992-03-24 | Machado Jose R | High step coverage silicon oxide thin films |

| JPH04142742A (ja) * | 1990-10-03 | 1992-05-15 | Fujitsu Ltd | 温度分布制御方法 |

| JP3068914B2 (ja) * | 1991-09-30 | 2000-07-24 | 株式会社東芝 | 気相成長装置 |

| JP2579809Y2 (ja) * | 1991-10-04 | 1998-09-03 | 国際電気株式会社 | 枚葉式cvd装置 |

| JPH05259086A (ja) * | 1992-03-10 | 1993-10-08 | Nec Kagoshima Ltd | 薄膜トランジスタアレイの製造装置 |

| US5534072A (en) | 1992-06-24 | 1996-07-09 | Anelva Corporation | Integrated module multi-chamber CVD processing system and its method for processing subtrates |

| JP3103227B2 (ja) * | 1992-12-09 | 2000-10-30 | 株式会社日立製作所 | 半導体装置の製造方法 |

| JPH06204143A (ja) * | 1992-12-28 | 1994-07-22 | Hitachi Ltd | Cvd装置 |

| JPH0945624A (ja) | 1995-07-27 | 1997-02-14 | Tokyo Electron Ltd | 枚葉式の熱処理装置 |

| US5844205A (en) | 1996-04-19 | 1998-12-01 | Applied Komatsu Technology, Inc. | Heated substrate support structure |

| US5795833A (en) | 1996-08-01 | 1998-08-18 | Taiwan Semiconductor Manufacturing Company, Ltd | Method for fabricating passivation layers over metal lines |

| JP3473297B2 (ja) | 1996-11-14 | 2003-12-02 | セイコーエプソン株式会社 | シリコン酸化膜の形成方法、および薄膜トランジスタの製造方法 |

| US5763021A (en) * | 1996-12-13 | 1998-06-09 | Cypress Semiconductor Corporation | Method of forming a dielectric film |

| US6616767B2 (en) * | 1997-02-12 | 2003-09-09 | Applied Materials, Inc. | High temperature ceramic heater assembly with RF capability |

| US5977519A (en) | 1997-02-28 | 1999-11-02 | Applied Komatsu Technology, Inc. | Heating element with a diamond sealing material |

| US6352594B2 (en) * | 1997-08-11 | 2002-03-05 | Torrex | Method and apparatus for improved chemical vapor deposition processes using tunable temperature controlled gas injectors |

| US6143666A (en) * | 1998-03-30 | 2000-11-07 | Vanguard International Seminconductor Company | Plasma surface treatment method for forming patterned TEOS based silicon oxide layer with reliable via and interconnection formed therethrough |

| US6225601B1 (en) | 1998-07-13 | 2001-05-01 | Applied Komatsu Technology, Inc. | Heating a substrate support in a substrate handling chamber |

| JP2002530847A (ja) | 1998-11-13 | 2002-09-17 | マットソン テクノロジイ インコーポレイテッド | 半導体基板を処理する熱処理装置、システム及び方法 |

| JP4353601B2 (ja) * | 2000-01-04 | 2009-10-28 | 株式会社アルバック | プラズマcvd装置 |

| US6451390B1 (en) * | 2000-04-06 | 2002-09-17 | Applied Materials, Inc. | Deposition of TEOS oxide using pulsed RF plasma |

| US6427623B2 (en) * | 2000-06-23 | 2002-08-06 | Anelva Corporation | Chemical vapor deposition system |

| US6962732B2 (en) | 2001-08-23 | 2005-11-08 | Applied Materials, Inc. | Process for controlling thin film uniformity and products produced thereby |

-

2001

- 2001-08-23 US US09/938,435 patent/US6962732B2/en not_active Expired - Lifetime

-

2002

- 2002-08-19 WO PCT/US2002/026456 patent/WO2003029517A1/en active Application Filing

- 2002-08-19 EP EP02759414A patent/EP1419287A1/en not_active Withdrawn

- 2002-08-19 CN CN02818269.3A patent/CN1555424B/zh not_active Expired - Lifetime

- 2002-08-19 KR KR1020077026776A patent/KR20070116186A/ko not_active Application Discontinuation

- 2002-08-19 KR KR1020047002658A patent/KR100803445B1/ko active IP Right Grant

- 2002-08-19 CN CNA2005100871836A patent/CN1733966A/zh active Pending

- 2002-08-19 JP JP2003532725A patent/JP2005509279A/ja not_active Withdrawn

- 2002-08-23 TW TW091119194A patent/TWI223837B/zh not_active IP Right Cessation

-

2005

- 2005-06-08 US US11/147,746 patent/US20050233155A1/en not_active Abandoned

-

2010

- 2010-12-28 JP JP2010292775A patent/JP2011139068A/ja not_active Withdrawn

-

2014

- 2014-06-12 JP JP2014121476A patent/JP5917607B2/ja not_active Expired - Fee Related

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101903996B (zh) * | 2007-12-21 | 2013-04-03 | 应用材料公司 | 用于控制衬底温度的方法和设备 |

| CN103094155A (zh) * | 2011-11-07 | 2013-05-08 | 无锡华润上华科技有限公司 | 一种半导体器件加工设备 |

| TWI641721B (zh) * | 2017-04-20 | 2018-11-21 | 中微半導體設備(上海)有限公司 | 發熱體、化學氣相沈積設備及化學氣相沈積設備的溫度控制方法 |

| CN113151785A (zh) * | 2020-01-22 | 2021-07-23 | 中国工程物理研究院激光聚变研究中心 | 一种薄膜制备组件、薄膜制备方法及其应用 |

| CN113151785B (zh) * | 2020-01-22 | 2022-02-08 | 中国工程物理研究院激光聚变研究中心 | 一种薄膜制备组件、薄膜制备方法及其应用 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP5917607B2 (ja) | 2016-05-18 |

| JP2011139068A (ja) | 2011-07-14 |

| JP2005509279A (ja) | 2005-04-07 |

| WO2003029517A1 (en) | 2003-04-10 |

| US20030044621A1 (en) | 2003-03-06 |

| US20050233155A1 (en) | 2005-10-20 |

| KR20040032958A (ko) | 2004-04-17 |

| TWI223837B (en) | 2004-11-11 |

| EP1419287A1 (en) | 2004-05-19 |

| KR20070116186A (ko) | 2007-12-06 |

| US6962732B2 (en) | 2005-11-08 |

| JP2014209641A (ja) | 2014-11-06 |

| CN1555424A (zh) | 2004-12-15 |

| CN1555424B (zh) | 2015-12-02 |

| KR100803445B1 (ko) | 2008-02-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1733966A (zh) | 用于加热基片的设备和控制加热基片的基座温度的方法 | |

| US5772770A (en) | Substrate processing apparatus | |

| JP3553410B2 (ja) | 薄膜トランジスタのための多段階cvd法 | |

| KR200465330Y1 (ko) | 기판 지지체의 가열 및 냉각 | |

| TWI376763B (en) | Asymmetric grounding of rectangular susceptor | |

| JP2875945B2 (ja) | Cvdにより大面積のガラス基板上に高堆積速度でシリコン窒化薄膜を堆積する方法 | |

| US20130267045A1 (en) | Shower head apparatus and method for controllign plasma or gas distribution | |

| EP1475460A1 (en) | Anodized substrate support | |

| JPH05166741A (ja) | 熱処理装置用基板支持具 | |

| TW200948214A (en) | Method and apparatus for controlling plasma uniformity | |

| WO2006017136A2 (en) | Plasma uniformity control by gas diffuser curvature | |

| CN100468630C (zh) | 结晶性硅薄膜的形成方法及装置 | |

| JPH07230960A (ja) | プラズマcvd装置 | |

| JPH08260158A (ja) | 基板処理装置 | |

| TWI455192B (zh) | 避免在pecvd製程腔壁上沉積薄膜的設備及方法 | |

| JP4890313B2 (ja) | プラズマcvd装置 | |

| US6827987B2 (en) | Method of reducing an electrostatic charge on a substrate during a PECVD process | |

| JP2504489B2 (ja) | 化学気相成長法 | |

| JP2682734B2 (ja) | 誘電体膜堆積方法および装置 | |

| TW202330995A (zh) | 用於使用電漿形成薄膜之接地回路 | |

| KR20190060129A (ko) | 기판 이송용 트레이 및 그 제조방법 | |

| JPH02246111A (ja) | プラズマ処理装置 | |

| JPS63244841A (ja) | 薄膜形成装置 | |

| JPS627121A (ja) | エピタキシヤル成長装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C12 | Rejection of a patent application after its publication | ||

| RJ01 | Rejection of invention patent application after publication |

Open date: 20060215 |