CN113333552B - 一种汽车零件智能冲压设备及冲压方法 - Google Patents

一种汽车零件智能冲压设备及冲压方法 Download PDFInfo

- Publication number

- CN113333552B CN113333552B CN202110792040.4A CN202110792040A CN113333552B CN 113333552 B CN113333552 B CN 113333552B CN 202110792040 A CN202110792040 A CN 202110792040A CN 113333552 B CN113333552 B CN 113333552B

- Authority

- CN

- China

- Prior art keywords

- stamping

- punching press

- control module

- piece

- driving motor

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D22/00—Shaping without cutting, by stamping, spinning, or deep-drawing

- B21D22/02—Stamping using rigid devices or tools

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D43/00—Feeding, positioning or storing devices combined with, or arranged in, or specially adapted for use in connection with, apparatus for working or processing sheet metal, metal tubes or metal profiles; Associations therewith of cutting devices

- B21D43/003—Positioning devices

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D55/00—Safety devices protecting the machine or the operator, specially adapted for apparatus or machines dealt with in this subclass

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16F—SPRINGS; SHOCK-ABSORBERS; MEANS FOR DAMPING VIBRATION

- F16F15/00—Suppression of vibrations in systems; Means or arrangements for avoiding or reducing out-of-balance forces, e.g. due to motion

- F16F15/02—Suppression of vibrations of non-rotating, e.g. reciprocating systems; Suppression of vibrations of rotating systems by use of members not moving with the rotating systems

- F16F15/04—Suppression of vibrations of non-rotating, e.g. reciprocating systems; Suppression of vibrations of rotating systems by use of members not moving with the rotating systems using elastic means

- F16F15/08—Suppression of vibrations of non-rotating, e.g. reciprocating systems; Suppression of vibrations of rotating systems by use of members not moving with the rotating systems using elastic means with rubber springs ; with springs made of rubber and metal

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Combustion & Propulsion (AREA)

- Physics & Mathematics (AREA)

- Acoustics & Sound (AREA)

- Aviation & Aerospace Engineering (AREA)

- Punching Or Piercing (AREA)

Abstract

本发明涉及智能冲压设备技术领域,且公开了一种汽车零件智能冲压设备及冲压方法,包括冲压底座,位于所述冲压底座的表面中心靠近前方安装有冲压支座,位于所述冲压底座的表面且靠近冲压支座的左端安装有冲压动力箱,位于所述冲压底座的表面且靠近冲压支座的右端前方安装有冲压控制箱。该汽车零件智能冲压设备及冲压方法,通过设置执行件、第二冲压组件和第一冲压组件,对汽车零件的冲压进行分步式操作,将冲压的流程更进一步细致,保障了冲压的效果,避免了钣金板与冲头之间的非对称性放置则较易导致成型钣金件结构的高度尺寸不均一的问题,利用执行件与冲压头的配合,提高设备冲压加工时的稳定性。

Description

技术领域

本发明涉及智能冲压设备技术领域,具体为一种汽车零件智能冲压设备及冲压方法。

背景技术

钣金是一种针对金属薄板(通常在6mm以下)的综合冷加工工艺,包括剪、冲/切/复合、折、焊接、铆接、拼接、成型(如汽车车身)等,其显著的特征就是同一零件厚度一致,通过钣金工艺加工出的产品叫做钣金件,不同行业所指的钣金件一般不同,多用于组配时的称呼,钣金冲压加工主要包括下料、钳工、抽孔、冲床(冲压弯曲、冲裁、切角、落料等)、折弯等基本工序,适合于冲压加工的钣金材料非常多,其广泛应用于电子电器行业,但在钣金件冲压成型过程中会出现以下问题:冲压装置可成型的钣金件尺寸和样式较为单一,同一装置的整体利用程度较低且对于不同钣金件成型要求的满足度较低,同时冲压装置多采用整体式结构,而整体式结构不便于根据加工需求进行调整;另外,冲压时压力无法有效控制,导致成型后的零件精度降低,再者,冲压过程中工件和模具都是刚性接触,容易导致工件损伤;钣金板于冲压时较易出现偏移及两端翘曲现象,并且现有的冲压设备均采用一次冲压成型,在冲压后工件容易发生回弹变形,上述现象较易导致冲压成型的钣金件整体结构出现偏差,同时钣金板与冲头之间的非对称性放置则较易导致成型钣金件结构的高度尺寸不均一,故而提出一种汽车零件智能冲压设备及其使用方法来解决上述所提出的问题。

发明内容

本发明所要解决的技术问题在于针对上述现有技术中的不足,提供了一种汽车零件智能冲压设备及其使用方法。

为解决上述技术问题,本发明采用的技术方案是:包括冲压底座,位于所述冲压底座的表面中心靠近前方安装有冲压支座,位于所述冲压底座的表面且靠近冲压支座的左端安装有冲压动力箱,位于所述冲压底座的表面且靠近冲压支座的右端前方安装有冲压控制箱,位于所述冲压底座的表面且远离冲压支座的背面安装有支柱,所述支柱的正面焊接有传动机构,所述传动机构的正面设置有冲压头,所述冲压头可在传动机构的正面进行升降。

所述冲压支座的上方设置有冲压机构,所述冲压机构包括有第二冲压组件和第一冲压组件,对汽车零件材料进行两次冲压,减少冲压时出现偏差,位于所述冲压机构的下方且靠近冲压支座的顶部安装有冲压成型机构,所述冲压成型机构包括有成型槽和撑件,便于对冲压零件进行限制,从而达到适配性生产的目的。

优选的,所述冲压动力箱的上表面安装有压力表,所述压力表包括有第一压力表和第二压力表,所述第一压力表与第二压力表之间设置有调控阀门,所述调控阀门的底部与冲压动力箱的上表面焊接,利用冲压动力箱和压力表对冲压设备进行直观操控,保障了冲压装置的便捷观察使用的效果,同时利用第一压力表和第二压力表对冲压的过程进行分布式处理,达到提高设备安全性与降低设备操控难度的效果。

优选的,第一压力表的左侧底端焊接有冲压动能件一,冲压动能件一的一端延伸至冲压头的内部且固定连接有执行件,第二压力表的右侧底端焊接有冲压动能件二,冲压动能件二的一端与执行件的表面底端焊接固定,执行件的输出轴与第二冲压组件连接,第二冲压组件的下方通过连接座与第一冲压组件连接,通过设置第二冲压组件、第一冲压组件和执行件,将冲压的流程更进一步细化,保障冲压的稳定效果,同时利用执行件与冲压头的配合,提高设备冲压加工时的安全性,冲压头的左侧开设有引导口一,冲压动能件一的外表面与引导口一的内壁固定连接,冲压头的内部开设有引导口二,冲压动能件二的一端延伸至冲压头的内部且与引导口二的内壁固定连接,利用引导口一和引导口二,使得冲压动能件一和冲压动能件二与前面二者间连接的效果更加直观。

优选的,所述传动机构包括有驱动电机、传动皮带、螺纹杆、升降板和定位导杆,所述传动皮带套接于驱动电机的输出轴表面,所述螺纹杆的表面通过传动皮带与驱动电机的输出轴表面传动连接,所述升降板螺纹套接在螺纹杆的表面上,所述升降板的一端焊接固定有冲压头,所述定位导杆的两端与传动机构的内表面焊接固定,且所述定位导杆的表面与升降板内壁活动套接,利用驱动电机和传动皮带带动螺纹杆进行转动,使得冲压头在升降板的配合下进行冲压作业时的稳定性与冲压强度得到保障,从而达到稳定安全生产加工的目的。

优选的,所述成型槽的底面与撑件的顶部焊接固定,所述撑件的下方设置有与冲压支座的顶部焊接固定的更换组件,所述更换组件的顶部与撑件的下表面活动连接,所述更换组件的一端设置有螺纹柱,所述撑件的底部开设有安装槽,所述安装槽的内壁开设有与螺纹柱的外表面相适配的螺纹,所述更换组件的顶部与撑件的底面螺纹连接,通过更换组件和撑件的连接,达到对成型槽和撑件快速更换的效果,从而保障其更换的过程更加便捷。

优选的,所述抗压机构包括有抗压支撑件和定位台,所述定位台的上表面与抗压支撑件的下表面焊接固定,且定位台的形状为倒梯形,所述定位台的梯形底面焊接固定有定位插杆,所述成型槽的内腔底面开设有与定位台相适配的定位槽,且定位台的表面与成型槽的内壁卡接,通过定位台和定位插杆的相互配合,达到抗压机构安装在成型槽上时更加便捷的效果,同时另一角度上提高设备的生产加工效率。

优选的,所述抗压支撑件的内腔焊接固定有软质限位板,所述软质限位板的上表面均匀设置有限位柱,所述软质限位板的下表面设置有抗压橡胶球,所述限位柱的内部开设有与抗压橡胶球相适配的缓冲槽,且限位柱与抗压橡胶球一一对应,利用软质限位板承接冲压压力,配合软质限位板和抗压支撑件的材料特性,对工件进行保护,同时利用抗压橡胶球和限位柱间的相互匹配,进一步保障设备使用时的寿命与冲压时的安全性。

优选的,所述冲压控制箱的内部设置有智能控制模块、驱动电机智能控制模块和二次冲压控制模块,所述一次冲压控制模块的接线端电线连接有驱动电机智能控制模块,所述驱动电机智能控制模块的接线端电性连接有设置于驱动电机内部的驱动电机执行组件,所述二次冲压控制模块的接线端电线连接有第二压力表智能控制模块和第二压力表执行组件,利用智能控制模块保障设备使用时的智能效果,同时利用一次冲压控制模块和二次冲压控制模块对冲压的过程进行分别控制,进一步提高冲压设备冲压时的抗干扰能力。

一种汽车零件智能冲压设备及其使用方法,包括以下步骤:

步骤一:将需要进行冲压加工的汽车零件材料放置在成型槽上,在成型槽上调整汽车零件材料位置,使需要冲压材料整齐对称摆放,再通过冲压控制箱中的智能控制模块对设备进行控制;

步骤二:通过冲压控制箱中的智能控制模块控制传动机构中的驱动电机启动,并通过驱动电机输出轴与传动皮带的相互配合,带动螺纹杆进行转动,进而使得升降板带动冲压头向下运动,带动第一冲压组件对汽车零件材料进行一次冲压;

步骤三:通过智能控制模块控制二次冲压控制模块和压力表智能控制模块,启动压力表执行组件,通过冲压动能组件一、冲压动能件二和执行件进行冲压工作,同时通过执行件带动第二冲压组件挤压第一冲压组件,继而对汽车零件材料进行二次冲压;

步骤四:通过两次冲压使得汽车零件材料在成型槽中成型,利用成型槽与汽车零件材料的延展性配合,进行汽车零件冲压适配性生产加工,生产完成后将成型的汽车零件取下,转动成型槽和撑件,将其从更换组件上取下,对其进行更换调整。

本发明采用上述技术方案,能够带来如下有益效果:

1、该汽车零件智能冲压设备及冲压方法,通过设置执行件、第二冲压组件和第一冲压组件,对汽车零件的冲压进行分步式操作,将冲压的流程更进一步细致,保障了冲压的效果,避免了钣金板与冲头之间的非对称性放置则较易导致成型钣金件结构的高度尺寸不均一的问题,利用执行件与冲压头的配合,提高设备冲压加工时的稳定性。

2、该汽车零件智能冲压设备及冲压方法,通过设置成型槽和撑件,对冲压零件的边缘延展性区域进行限制,达到进行冲压时进行适配性生产的效果,同时通过更换组件和撑件的连接,达到对成型槽和撑件快速更换的效果,避免了冲压装置可成型的钣金件尺寸和样式较为单一,同一装置的整体利用程度较低且对于不同钣金件成型要求的满足度较低的问题,利用各结构间的相互运作,使得更换的速度加快,更加省时省力,同时适配性设置不同成型要求的效果。

3、该汽车零件智能冲压设备及冲压方法,通过设置第一压力表、第二压力表和冲压动力箱,利用结构间的相互配合,使得对冲压设备的操控更加直观,保障了冲压设备的便捷观察使用,同时也进一步提高了设备的安全性,降低了设备的操控难度。

4、该汽车零件智能冲压设备及冲压方法,通过设置第二冲压组件、第一冲压组件和执行件,将冲压的流程更进一步细化,当第一冲压组件完成对工件的冲压后,第二冲压组件能够继续对第一冲压组件施加一定的压力,防止工件发生回弹和翘曲,保障冲压的稳定效果,同时利用执行件与冲压头的配合,提高设备冲压加工时的安全性。

5、该汽车零件智能冲压设备及冲压方法,通过设置定位台、定位插杆和成型槽,利用结构间的相互匹配,使得工件在冲压生产时的效率更高,同时保障抗压机构的拆卸安装速度,进一步提高设备使用时的便捷程度。

6、该汽车零件智能冲压设备及冲压方法,通过设置抗压支撑件、软质限位板、限位柱、缓冲槽和抗压橡胶球,利用抗压支撑件内各结构间的相互配合,使得冲压工件时,抗压支撑件能够利用自身的材料特性减少工件与成型槽直接接触产生的刚性力,防止工件的损坏,同时利用限位柱上的缓冲槽与抗压橡胶球的相互对应,将冲压产生的压力分散,保障设备冲压时自身的安全,进一步提高对工件的保护。

7、该汽车零件智能冲压设备及冲压方法,通过设置智能控制模块、驱动电机智能控制模块和二次冲压控制模块,利用模块间的相互配合,使得设备使用时更加智能,进一步节省设备使用的成本,节约生产的时间,同时利用一次冲压控制模块和二次冲压控制模块对冲压的过程进行分别控制,进一步提高冲压设备冲压时的抗干扰能力。

附图说明

图1为本发明提出的一种汽车零件智能冲压设备整体结构示意图;

图2为本发明提出的一种汽车零件智能冲压设备冲压头结构示意图;

图3为本发明提出的一种汽车零件智能冲压设备执行件结构示意图;

图4为本发明提出的一种汽车零件智能冲压设备冲压成型机构结构示意图;

图5为本发明提出的一种汽车零件智能冲压设备抗压机构结构示意图;

图6为本发明提出的一种汽车零件智能冲压设备软质限位板结构示意图;

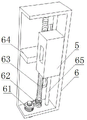

图7为本发明提出的一种汽车零件智能冲压设备传动机构结构示意图;

图8为本发明提出的一种汽车零件智能冲压设备智能控制模块流程图。

图中:1、冲压底座;2、冲压支座;3、冲压成型机构;4、冲压机构;5、冲压头;6、传动机构;61、驱动电机;62、传动皮带;63、螺纹杆;64、升降板;65、定位导杆;7、支柱;8、冲压动力箱;9、压力表;10、冲压动能件一;11、冲压动能件二;12、调控阀门;13、执行件;14、第二冲压组件;15、第一冲压组件;16、成型槽;17、撑件;18、更换组件;19、引导口一;20、引导口二;21、冲压控制箱;a、抗压机构;a1、抗压支撑件;a11、软质限位板;a12、限位柱;a13、抗压橡胶球;a2、定位台;a21、定位插杆。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

一种汽车零件智能冲压设备及冲压方法,如图1-图8所示,包括冲压底座1,位于冲压底座1的表面中心靠近前方安装有冲压支座2,位于冲压底座1的表面且靠近冲压支座2的左端安装有冲压动力箱8,位于冲压底座1的表面且靠近冲压支座2的右端前方安装有冲压控制箱21,位于冲压底座1的表面且远离冲压支座2的背面安装有支柱7,支柱7的正面焊接有传动机构6,传动机构6的正面设置有冲压头5,冲压头5可在传动机构6的正面进行升降。

冲压支座2的上方设置有冲压机构4,冲压机构4包括有第二冲压组件14和第一冲压组件15,位于冲压机构4的下方且靠近冲压支座2的顶部安装有冲压成型机构3,冲压成型机构3包括有成型槽16和撑件17,成型槽16的内腔设置有抗压机构a,通过设置成型槽16和撑件17,对冲压零件的边缘延展性区域进行限制,达到进行冲压时进行适配性生产的效果。

进一步的是,冲压动力箱8的上表面安装有压力表9,压力表9包括有第一压力表和第二压力表,第一压力表与第二压力表之间设置有调控阀门12,调控阀门12的底部与冲压动力箱8的上表面焊接,通过设置第一压力表、第二压力表和冲压动力箱8,利用结构间的相互配合,使得对冲压设备的操控更加直观,保障了冲压设备的便捷观察使用,同时也进一步提高了设备的安全性,降低了设备的操控难度。

更进一步的是,第一压力表的左侧底端焊接有冲压动能件一10,冲压动能件一10的一端延伸至冲压头5的内部且固定连接有执行件13,第二压力表的右侧底端焊接有冲压动能件二11,冲压动能件二11的一端与执行件13的表面底端焊接固定,执行件13的输出轴与第二冲压组件14连接,第二冲压组件14的下方通过连接座与第一冲压组件15连接,通过设置第二冲压组件14、第一冲压组件15和执行件13,将冲压的流程更进一步细化,保障冲压的稳定效果,同时利用执行件13与冲压头5的配合,提高设备冲压加工时的安全性,冲压头5的左侧开设有引导口一19,冲压动能件一10的外表面与引导口一19的内壁固定连接,冲压头5的内部开设有引导口二20,冲压动能件二11的一端延伸至冲压头5的内部且与引导口二20的内壁固定连接,利用引导口一19和引导口二20,使得冲压动能件一10和冲压动能件二11与前面二者间连接的效果更加直观。

值得注意的是,传动机构6包括有驱动电机61、传动皮带62、螺纹杆63、升降板64和定位导杆65,传动皮带62套接于驱动电机61的输出轴表面,螺纹杆63的表面通过传动皮带62与驱动电机61的输出轴表面传动连接,升降板64螺纹套接在螺纹杆63的表面上,升降板64的一端焊接固定有冲压头5,定位导杆65的两端与传动机构的内表面焊接固定,且定位导杆65的表面与升降板64内壁活动套接,利用驱动电机22和传动皮带23带动螺纹杆24进行转动,使得冲压头5在升降板25的配合下进行冲压作业时的冲压强度得到保障,再有,利用定位导杆26的设置,能够有效提高升降板25带动冲压头5移动时的稳定性。

值得说明的是,成型槽16的底面与撑件17的顶部焊接固定,撑件17的下方设置有与冲压支座2的顶部焊接固定的更换组件18,更换组件18的顶部与撑件17的下表面活动连接,通过设置成型槽16和撑件17,对冲压零件的边缘延展性区域进行限制,达到进行冲压时进行适配性生产的效果,同时通过更换组件18和撑件17的连接,达到对成型槽16和撑件17快速更换的效果,避免了冲压装置可成型的钣金件尺寸和样式较为单一,同一装置的整体利用程度较低且对于不同钣金件成型要求的满足度较低的问题,利用各结构间的相互运作,使得更换的速度加快,更加省时省力,同时适配性设置不同成型要求的效果,更换组件18的一端设置有螺纹柱,撑件17的底部开设有安装槽,安装槽的内壁开设有与螺纹柱的外表面相适配的螺纹,更换组件18的顶部与撑件17的底面螺纹连接,通过更换组件18和撑件17的设置,使得成型槽16的拆卸更加快速,使得冲压生产的流程更加便捷。

此外,抗压机构a包括有抗压支撑件a1和定位台a2,定位台a2的上表面与抗压支撑件a1的下表面焊接固定,且定位台a2的形状为倒梯形,定位台a2的梯形底面焊接固定有定位插杆a21,成型槽16的内腔底面开设有与定位台a2相适配的定位槽,且定位台a2的表面与成型槽16的内壁卡接,通过定位台a2和定位插杆a21的相互配合,增强抗压机构a与成型槽16连接时的稳定性,同时使得抗压机构a安装在成型槽16上时更加便捷,抗压支撑件a1的内腔焊接固定有软质限位板a11,软质限位板a11的上表面均匀设置有限位柱a12,软质限位板a11的下表面设置有抗压橡胶球a13,限位柱a12的内部开设有与抗压橡胶球a13相适配的缓冲槽,且限位柱a12与抗压橡胶球a13一一对应,利用软质限位板a11承接冲压压力,再由软质限位板a11和抗压支撑件a1的材料特性,对工件进行保护,同时利用抗压橡胶球a13和限位柱a12间的相互匹配,将冲压时产生的压力分散,防止冲压时的压力过大对设备造成的损耗,保障设备使用时的寿命的同时,提高冲压时的安全性。

如图1-8所示,冲压控制箱21的内部设置有智能控制模块、驱动电机智能控制模块和二次冲压控制模块,一次冲压控制模块的接线端电线连接有驱动电机智能控制模块,驱动电机智能控制模块的接线端电性连接有设置于驱动电机61内部的驱动电机执行组件,二次冲压控制模块的接线端电线连接有第二压力表智能控制模块和第二压力表执行组件。

本实施例中,通过设置智能控制模块、一次冲压控制模块和二次冲压控制模块,利用模块间的相互配合,使得设备使用时更加智能,进一步节省设备使用的成本,节约生产的时间,同时利用一次冲压控制模块和二次冲压控制模块对冲压的过程进行分别控制,进一步提高冲压设备冲压时的抗干扰能力。

一种汽车零件智能冲压设备及其使用方法,包括以下步骤:

步骤一:将需要进行冲压加工的汽车零件材料放置在成型槽16上,在成型槽16上调整汽车零件材料位置,使需要冲压材料整齐对称摆放,再通过冲压控制箱21中的智能控制模块对设备进行控制;

步骤二:通过冲压控制箱21中的智能控制模块控制传动机构6中的驱动电机61启动,并通过驱动电机61输出轴与传动皮带62的相互配合,带动螺纹杆63进行转动,进而使得升降板64带动冲压头5向下运动,带动第一冲压组件15对汽车零件材料进行一次冲压;

步骤三:通过智能控制模块控制二次冲压控制模块和压力表智能控制模块,启动压力表执行组件,通过冲压动能组件一10、冲压动能件二11和执行件13进行冲压工作,同时通过执行件13带动第二冲压组件14挤压第一冲压组件15,继而对汽车零件材料进行二次冲压;步骤四:通过两次冲压使得汽车零件材料在成型槽16中成型,利用成型槽16与汽车零件材料的延展性配合,进行汽车零件冲压适配性生产加工,生产完成后将成型的汽车零件取下,转动成型槽16和撑件17,将其从更换组件18上取下,对其进行更换调整。

工作原理,在冲压前,首先将需要进行冲压加工的汽车零件材料放置在成型槽16上,在成型槽16上调整汽车零件材料位置,使需要冲压材料整齐对称摆放,然后通过冲压控制箱21中的智能控制模块和驱动电机智能控制模块控制传动机构6中的驱动电机61启动,并通过驱动电机61输出轴与传动皮带62的相互配合,带动螺纹杆63进行转动,进而使得升降板64带动冲压头5向下运动,带动第一冲压组件15对汽车零件材料进行一次冲压,接下来通过智能控制模块控制二次冲压控制模块和第二压力表智能控制模块,启动压力表执行组件,通过冲压动能件一10、冲压动能件二11和执行件13进行冲压工作,同时通过执行件13带动第二冲压组件14挤压第一冲压组件15,继而对汽车零件材料进行二次冲压,在冲压的过程中,利用抗压支撑件a1和软质限位板a11对工件进行保护,同时利用抗压橡胶球a13和限位柱a12间的相互匹配,将冲压时产生的压力分散,对工件与设备进行保护,冲压完成后,将成型的汽车零件取下,若需更换抗压机构a,将定位台a2从成型槽16上取下即可,若需更换成型槽16,转动成型槽16和撑件17,将其从更换组件18上取下即可。

本发明提供了一种汽车零件智能冲压设备及其使用方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

Claims (2)

1.一种汽车零件智能冲压设备,包括冲压底座(1),其特征在于:位于所述冲压底座(1)的表面中心靠近前方安装有冲压支座(2),位于所述冲压底座(1)的表面且靠近冲压支座(2)的左端安装有冲压动力箱(8),位于所述冲压底座(1)的表面且靠近冲压支座(2)的右端前方安装有冲压控制箱(21),位于所述冲压底座(1)的表面且远离冲压支座(2)的背面安装有支柱(7),所述支柱(7)的正面焊接有传动机构(6),所述传动机构(6)的正面设置有冲压头(5),所述冲压头(5)可在传动机构(6)的正面进行升降;

所述冲压支座(2)的上方设置有冲压机构(4),所述冲压机构(4)包括有第二冲压组件(14)和第一冲压组件(15),位于所述冲压机构(4)的下方且靠近冲压支座(2)的顶部安装有冲压成型机构(3),所述冲压成型机构(3)包括有成型槽(16)和撑件(17),所述成型槽(16)的内腔设置有抗压机构(a);

所述冲压动力箱(8)的上表面安装有压力表(9),所述压力表(9)包括有第一压力表和第二压力表,所述第一压力表与第二压力表之间设置有调控阀门(12),所述调控阀门(12)的底部与冲压动力箱(8)的上表面焊接;

所述第一压力表的左侧底端焊接有冲压动能件一(10),所述冲压动能件一(10)的一端延伸至冲压头(5)的内部且固定连接有执行件(13),所述第二压力表的右侧底端焊接有冲压动能件二(11);

所述冲压动能件二(11)的一端与执行件(13)的表面底端焊接固定,执行件(13)的输出轴与第二冲压组件(14)连接,第二冲压组件(14)的下方通过连接座与第一冲压组件(15)连接,所述冲压头(5)的左侧开设有引导口一(19),所述冲压动能件一(10)的外表面与引导口一(19)的内壁固定连接,所述冲压头(5)的内部开设有引导口二(20),所述冲压动能件二(11)的一端延伸至冲压头(5)的内部且与引导口二(20)的内壁固定连接;

所述传动机构(6)包括有驱动电机(61)、传动皮带(62)、螺纹杆(63)、升降板(64)和定位导杆(65),所述传动皮带(62)套接于驱动电机(61)的输出轴表面,所述螺纹杆(63)的表面通过传动皮带(62)与驱动电机(61)的输出轴表面传动连接,所述升降板(64)螺纹套接在螺纹杆(63)的表面上,所述升降板(64)的一端焊接固定有冲压头(5),所述定位导杆(65)的两端与传动机构的内表面焊接固定,且所述定位导杆(65)的表面与升降板(64)内壁活动套接;

所述成型槽(16)的底面与撑件(17)的顶部焊接固定,所述撑件(17)的下方设置有与冲压支座(2)的顶部焊接固定的更换组件(18),所述更换组件(18)的顶部与撑件(17)的下表面活动连接,所述更换组件(18)的一端设置有螺纹柱,所述撑件(17)的底部开设有安装槽,所述安装槽的内壁开设有与螺纹柱的外表面相适配的螺纹,所述更换组件(18)的顶部与撑件(17)的底面螺纹连接;

所述抗压机构(a)包括有抗压支撑件(a1)和定位台(a2),所述定位台(a2)的上表面与抗压支撑件(a1)的下表面焊接固定,且定位台(a2)的形状为倒梯形,所述定位台(a2)的梯形底面焊接固定有定位插杆(a21),所述成型槽(16)的内腔底面开设有与定位台(a2)相适配的定位槽,且定位台(a2)的表面与成型槽(16)的内壁卡接;

所述抗压支撑件(a1)的内腔焊接固定有软质限位板(a11),所述软质限位板(a11)的上表面均匀设置有限位柱(a12),所述软质限位板(a11)的下表面设置有抗压橡胶球(a13),所述限位柱(a12)的内部开设有与抗压橡胶球(a13)相适配的缓冲槽,且限位柱(a12)与抗压橡胶球(a13)一一对应;

所述冲压控制箱(21)的内部设置有智能控制模块、驱动电机智能控制模块、一次冲压控制模块和二次冲压控制模块,所述一次冲压控制模块的接线端电线连接有驱动电机智能控制模块,所述驱动电机智能控制模块的接线端电性连接有设置于驱动电机(61)内部的驱动电机执行组件,所述二次冲压控制模块的接线端电线连接有第二压力表智能控制模块和第二压力表执行组件。

2.一种基于权利要求1所述的一种汽车零件智能冲压设备对工件进行冲压的方法,其特征在于:包括以下步骤:

步骤一:将需要进行冲压加工的汽车零件材料放置在成型槽(16)上,在成型槽(16)上调整汽车零件材料位置,使需要冲压材料整齐对称摆放,再通过冲压控制箱(21)中的智能控制模块对设备进行控制;

步骤二:通过冲压控制箱(21)中的智能控制模块控制传动机构(6)中的驱动电机(61)启动,并通过驱动电机(61)输出轴与传动皮带(62)的相互配合,带动螺纹杆(63)进行转动,进而使得升降板(64)带动冲压头(5)向下运动,带动第一冲压组件(15)对汽车零件材料进行一次冲压;

步骤三:通过智能控制模块控制二次冲压控制模块和压力表智能控制模块,启动压力表执行组件,通过冲压动能件一(10)、冲压动能件二(11)和执行件(13)进行冲压工作,同时通过执行件(13)带动第二冲压组件(14)挤压第一冲压组件(15),继而对汽车零件材料进行二次冲压;

步骤四:通过两次冲压使得汽车零件材料在成型槽(16)中成型,利用成型槽(16)与汽车零件材料的延展性配合,进行汽车零件冲压适配性生产加工,生产完成后将成型的汽车零件取下,转动成型槽(16)和撑件(17),将其从更换组件(18)上取下,对其进行更换调整。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202110792040.4A CN113333552B (zh) | 2021-07-13 | 2021-07-13 | 一种汽车零件智能冲压设备及冲压方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202110792040.4A CN113333552B (zh) | 2021-07-13 | 2021-07-13 | 一种汽车零件智能冲压设备及冲压方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN113333552A CN113333552A (zh) | 2021-09-03 |

| CN113333552B true CN113333552B (zh) | 2022-10-14 |

Family

ID=77479625

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202110792040.4A Active CN113333552B (zh) | 2021-07-13 | 2021-07-13 | 一种汽车零件智能冲压设备及冲压方法 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN113333552B (zh) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN113953366B (zh) * | 2021-11-01 | 2023-05-23 | 山西五建集团有限公司 | 一种金属板加工用的冲压装置及其冲压方法 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2015199250A (ja) * | 2014-04-08 | 2015-11-12 | ローランドディー.ジー.株式会社 | 打刻装置および打刻方法 |

| CN107442630A (zh) * | 2017-06-14 | 2017-12-08 | 无锡贺邦汽车配件有限公司 | 一种汽车底盘用冲压装置 |

| CN211191577U (zh) * | 2019-12-24 | 2020-08-07 | 上华壹特机械科技(苏州)有限公司 | 一种汽车用端子的冲床 |

| CN112007990A (zh) * | 2020-10-19 | 2020-12-01 | 吴江市液铸液压件铸造有限公司 | 一种具有冲料承接收集功能的金属板冲压加工设备 |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN110508705B (zh) * | 2019-07-30 | 2020-10-30 | 安徽纳赫智能科技有限公司 | 一种板件冲压设备 |

-

2021

- 2021-07-13 CN CN202110792040.4A patent/CN113333552B/zh active Active

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2015199250A (ja) * | 2014-04-08 | 2015-11-12 | ローランドディー.ジー.株式会社 | 打刻装置および打刻方法 |

| CN107442630A (zh) * | 2017-06-14 | 2017-12-08 | 无锡贺邦汽车配件有限公司 | 一种汽车底盘用冲压装置 |

| CN211191577U (zh) * | 2019-12-24 | 2020-08-07 | 上华壹特机械科技(苏州)有限公司 | 一种汽车用端子的冲床 |

| CN112007990A (zh) * | 2020-10-19 | 2020-12-01 | 吴江市液铸液压件铸造有限公司 | 一种具有冲料承接收集功能的金属板冲压加工设备 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN113333552A (zh) | 2021-09-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN206435674U (zh) | 一种冲床夹具 | |

| CN113333552B (zh) | 一种汽车零件智能冲压设备及冲压方法 | |

| CN114498087B (zh) | 一种新能源汽车用铜排压焊装置 | |

| CN211388671U (zh) | 自适应柔性工装平台 | |

| CN210413167U (zh) | 一种多工位高效率焊接装置 | |

| CN107803428B (zh) | 一种管件斜口焊接镦头成型工装 | |

| CN212525715U (zh) | 一种断路器金属附件成型用冲床夹具 | |

| CN101898220B (zh) | 一种汽车座椅中钢丝的成型方法 | |

| CN216420976U (zh) | 伸缩托架的铆合模具和铆合设备 | |

| CN214441991U (zh) | 一种用于镁铝合金工件的冷整形装置 | |

| CN213917883U (zh) | 一种方便固定工件的冷加工设备 | |

| CN112317661A (zh) | 用于制作基站天线的馈电针的装置 | |

| CN221790654U (zh) | 用于电控箱体边口截形一次成型的装置 | |

| CN222288383U (zh) | 一种平面度整形模具 | |

| CN220901521U (zh) | 一种金属板材加工用数控折弯机 | |

| CN220073827U (zh) | 一种用于多部件装配支架压装的工装 | |

| CN212146759U (zh) | 一种用于硅胶冲边贴合加工的治具 | |

| CN223734179U (zh) | 一种二极管焊接装置 | |

| CN116475755B (zh) | 一种风电塔筒门框冲压装置 | |

| CN220837513U (zh) | 一种模具零件的冲孔设备 | |

| CN223476206U (zh) | 一种拉钩钩针铆接机 | |

| CN222113136U (zh) | 一种板材加工液压成型辅助装置 | |

| CN221454135U (zh) | 冲床机械手上料系统 | |

| CN214868348U (zh) | 一种使用于钢柜焊机上用的工件夹紧定位装置 | |

| CN215468396U (zh) | 一种开尾销生产加工装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| TA01 | Transfer of patent application right | ||

| TA01 | Transfer of patent application right |

Effective date of registration: 20220916 Address after: 442000 No.28, HeXie Avenue, Maojian District, Shiyan City, Hubei Province Applicant after: Shiyan Dier Technology Co.,Ltd. Address before: 453600 Filter Industrial Park, high tech Zone, Xinxiang City, Henan Province Applicant before: Henan weiruan Intelligent Technology Co.,Ltd. |

|

| GR01 | Patent grant | ||

| GR01 | Patent grant |