CN107799442B - 基板清洗装置及具备该基板清洗装置的基板处理装置 - Google Patents

基板清洗装置及具备该基板清洗装置的基板处理装置 Download PDFInfo

- Publication number

- CN107799442B CN107799442B CN201710779419.5A CN201710779419A CN107799442B CN 107799442 B CN107799442 B CN 107799442B CN 201710779419 A CN201710779419 A CN 201710779419A CN 107799442 B CN107799442 B CN 107799442B

- Authority

- CN

- China

- Prior art keywords

- substrate

- cleaning

- end surface

- unit

- cleaning tool

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000000758 substrate Substances 0.000 title claims abstract description 602

- 238000004140 cleaning Methods 0.000 title claims abstract description 448

- 239000007788 liquid Substances 0.000 claims abstract description 116

- 230000015572 biosynthetic process Effects 0.000 claims abstract description 16

- 238000005498 polishing Methods 0.000 claims description 96

- 238000000576 coating method Methods 0.000 claims description 76

- 239000011248 coating agent Substances 0.000 claims description 69

- 238000005406 washing Methods 0.000 abstract description 7

- 238000000034 method Methods 0.000 description 57

- 238000010438 heat treatment Methods 0.000 description 55

- 230000007246 mechanism Effects 0.000 description 46

- 230000002093 peripheral effect Effects 0.000 description 46

- 238000001035 drying Methods 0.000 description 43

- 239000000356 contaminant Substances 0.000 description 33

- 239000012530 fluid Substances 0.000 description 28

- 239000010408 film Substances 0.000 description 22

- 238000001816 cooling Methods 0.000 description 19

- 239000013256 coordination polymer Substances 0.000 description 19

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 6

- 230000003139 buffering effect Effects 0.000 description 6

- 230000003749 cleanliness Effects 0.000 description 6

- 102100030373 HSPB1-associated protein 1 Human genes 0.000 description 5

- 101000843045 Homo sapiens HSPB1-associated protein 1 Proteins 0.000 description 5

- 239000013039 cover film Substances 0.000 description 5

- 239000000243 solution Substances 0.000 description 5

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 4

- 239000004372 Polyvinyl alcohol Substances 0.000 description 4

- 230000004888 barrier function Effects 0.000 description 4

- 230000002708 enhancing effect Effects 0.000 description 4

- FFUAGWLWBBFQJT-UHFFFAOYSA-N hexamethyldisilazane Chemical compound C[Si](C)(C)N[Si](C)(C)C FFUAGWLWBBFQJT-UHFFFAOYSA-N 0.000 description 4

- 230000002452 interceptive effect Effects 0.000 description 4

- 229920002451 polyvinyl alcohol Polymers 0.000 description 4

- WGTYBPLFGIVFAS-UHFFFAOYSA-M tetramethylammonium hydroxide Chemical compound [OH-].C[N+](C)(C)C WGTYBPLFGIVFAS-UHFFFAOYSA-M 0.000 description 4

- 239000002699 waste material Substances 0.000 description 4

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 4

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Chemical compound CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 description 3

- MUBZPKHOEPUJKR-UHFFFAOYSA-N Oxalic acid Chemical compound OC(=O)C(O)=O MUBZPKHOEPUJKR-UHFFFAOYSA-N 0.000 description 3

- 238000011109 contamination Methods 0.000 description 3

- 230000002787 reinforcement Effects 0.000 description 3

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 2

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 description 2

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 2

- 229910021529 ammonia Inorganic materials 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 238000007599 discharging Methods 0.000 description 2

- 239000000428 dust Substances 0.000 description 2

- 230000006870 function Effects 0.000 description 2

- 239000007789 gas Substances 0.000 description 2

- 238000007654 immersion Methods 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- 238000000206 photolithography Methods 0.000 description 2

- 238000007517 polishing process Methods 0.000 description 2

- 238000010926 purge Methods 0.000 description 2

- 239000004065 semiconductor Substances 0.000 description 2

- 238000003860 storage Methods 0.000 description 2

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 1

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 1

- 239000006061 abrasive grain Substances 0.000 description 1

- 239000012670 alkaline solution Substances 0.000 description 1

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 239000008367 deionised water Substances 0.000 description 1

- 229910021641 deionized water Inorganic materials 0.000 description 1

- 238000001514 detection method Methods 0.000 description 1

- 229910001873 dinitrogen Inorganic materials 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 239000004973 liquid crystal related substance Substances 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 239000011259 mixed solution Substances 0.000 description 1

- 229910017604 nitric acid Inorganic materials 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 235000006408 oxalic acid Nutrition 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67017—Apparatus for fluid treatment

- H01L21/67028—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like

- H01L21/6704—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like for wet cleaning or washing

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/70—Microphotolithographic exposure; Apparatus therefor

- G03F7/708—Construction of apparatus, e.g. environment aspects, hygiene aspects or materials

- G03F7/70975—Assembly, maintenance, transport or storage of apparatus

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67017—Apparatus for fluid treatment

- H01L21/67028—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like

- H01L21/6704—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like for wet cleaning or washing

- H01L21/67046—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like for wet cleaning or washing using mainly scrubbing means, e.g. brushes

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/26—Processing photosensitive materials; Apparatus therefor

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/302—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to change their surface-physical characteristics or shape, e.g. etching, polishing, cutting

- H01L21/304—Mechanical treatment, e.g. grinding, polishing, cutting

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67017—Apparatus for fluid treatment

- H01L21/67028—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like

- H01L21/6704—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like for wet cleaning or washing

- H01L21/67051—Apparatus for fluid treatment for cleaning followed by drying, rinsing, stripping, blasting or the like for wet cleaning or washing using mainly spraying means, e.g. nozzles

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67155—Apparatus for manufacturing or treating in a plurality of work-stations

Landscapes

- Engineering & Computer Science (AREA)

- General Physics & Mathematics (AREA)

- Physics & Mathematics (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Power Engineering (AREA)

- Health & Medical Sciences (AREA)

- Environmental & Geological Engineering (AREA)

- Epidemiology (AREA)

- Public Health (AREA)

- Cleaning Or Drying Semiconductors (AREA)

- Mechanical Treatment Of Semiconductor (AREA)

- Cleaning In General (AREA)

Abstract

本发明涉及一种基板清洗装置及具备该基板清洗装置的基板处理装置,所述基板清洗装置包括具有圆形的上端面的清洗刷,通过使清洗刷的上端面与利用旋转夹具旋转的基板的下表面接触,来清洗基板的下表面。为了清洗清洗刷,设置空间形成构件。空间形成构件具有下端面。另外,在空间形成构件形成有内部空间,该内部空间在下端面具有圆形开口。在圆形开口被清洗刷的上端面堵塞的状态下,向空间形成构件的内部空间供给清洗液,从而使清洗液从圆形开口经过清洗刷的上端面和空间形成构件的下端面之间流出。

Description

技术领域

本发明涉及用于对基板进行清洗的基板清洗装置及具备该基板清洗装置的基板处理装置。

背景技术

在制造半导体器件等的光刻(lithography)工序中,通过向基板上供给抗蚀液等涂敷液来形成涂敷膜。通过在对涂敷膜进行曝光后进行显影,在涂敷膜上形成规定的图案。对涂敷膜被曝光前的基板进行清洗处理(例如,参照日本特开2009-123800号公报)。

在日本特开2009-123800号公报中记载有具有清洗/干燥处理单元的基板处理装置。在清洗/干燥处理单元中,基板以被旋转夹具保持为水平的状态旋转。在该状态下,向基板的上表面供给清洗液,从而冲洗附着于基板表面的尘埃等。另外,通过用清洗液和清洗刷清洗基板的整个下表面和外周端部,去除附着于基板的整个下表面和外周端部的污染物。

为了使形成于基板的图案更细化,要求基板的下表面具有更高的清洁度。但是,从基板去除的污染物有时残留于清洗刷的表面或清洗刷的内部。就残留于清洗刷的污染物而言,即使向该清洗刷供给清洗液,也不能简单地冲掉。当利用残留有污染物的清洗刷清洗基板的下表面时,该污染物再次附着于基板的下表面。

发明内容

本发明的目的在于,提供一种基板清洗装置及具备所述基板清洗装置的基板处理装置,能够去除附着于基板的下表面的污染物,并且能够减少去除的污染物再次附着于基板。

(1)本发明一方面提供基板清洗装置,用于清洗基板的下表面,其中,所述基板清洗装置包括:旋转保持部,将基板保持为水平姿势,并使该基板旋转,下表面清洗部,包括具有圆形的上端面的清洗工具,通过使清洗工具的上端面与利用旋转保持部旋转的基板的下表面接触,来清洗基板的下表面,以及,清洗工具清洗部,清洗清洗工具;清洗工具清洗部包括:空间形成构件,该空间形成构件具有下端面,且形成有内部空间,内部空间在下端面具有圆形开口,以及,清洗液供给系统,在空间形成构件的圆形开口被清洗工具的上端面堵塞的状态下,该清洗液供给系统向空间形成构件的内部空间供给清洗液,从而使清洗液从内部空间经过圆形开口以及清洗工具的上端面与空间形成构件的下端面之间流出。

本基板清洗装置中,通过使清洗工具的上端面与利用旋转保持部旋转的基板的下表面接触,来清洗基板的下表面。此时,附着于基板的下表面的污染物,主要被清洗工具的上端面的外周端部剥掉。因此,清洗工具的上端面的外周端部很容易残留从基板的下表面去除的污染物。因此,利用清洗工具清洗部清洗清洗工具。

在上述的清洗工具清洗部中,在空间形成构件的圆形开口被清洗工具的上端面堵塞的状态下,向空间形成构件的内部空间供给清洗液。向内部空间供给的清洗液,从圆形开口经过清洗工具的上端面和空间形成构件的下端面之间,向空间形成构件的外部流出。由此,残留于清洗工具的上端面的外周端部的污染物,与从空间形成构件的内部空间流出的清洗液一起被冲掉。

结果,能够去除附着于基板的下表面的污染物,并且减少去除的污染物再次附着于基板。

(2)空间形成构件的下端面从圆形开口的内缘向斜下方且向外侧倾斜。

根据这样的结构,在清洗清洗工具时,清洗液沿着空间形成构件的下端面的形状,从圆形开口的内缘向斜下方且向外侧顺畅地流动。由此,能够抑制从空间形成构件的内部空间流出的清洗液在广大范围内飞散。

(3)基板清洗装置还包括清洗工具旋转部,在空间形成构件的圆形开口被清洗工具的上端面堵塞的状态下,所述清洗工具旋转部使清洗工具以穿过上端面的铅垂轴为中心,相对于空间形成构件旋转。

在该情况下,在进行清洗工具的清洗时,使清洗工具旋转,由此残留于清洗工具的上端面的污染物被空间形成构件的下端面擦掉。另外,在空间形成构件的内部空间,产生以铅垂轴为中心旋转的清洗液的流动,离心力作用于从空间形成构件流出的清洗液。由此,通过从空间形成构件的内部空间流出的清洗液,将利用空间形成构件的下端面擦掉的污染物顺利地去除。

(4)基板清洗装置还包括相对移动部,所述相对移动部使清洗工具相对于空间形成构件移动,使得清洗工具的上端面堵塞空间形成构件的圆形开口。由此,在进行清洗工具的清洗时,能够适当地对清洗工具进行定位。

(5)清洗工具清洗部设置于利用旋转保持部旋转的基板的外侧的待机位置;在清洗基板的下表面时,相对移动部能够使清洗工具在清洗位置和待机位置之间移动,并且,在清洗位置,相对移动部能够使清洗工具相对于利用旋转保持部旋转的基板移动,使得清洗工具的上端面与利用旋转保持部旋转的基板的下表面接触,其中,清洗位置指,清洗工具的上端面与利用旋转保持部旋转的基板的下表面相向的位置。

在该情况下,无需分别单独地设置在清洗清洗工具时用于对清洗工具进行定位动作的结构、在清洗基板的下表面时用于对清洗工具进行定位动作的结构。因此,能够抑制基板清洗装置的构件数量增加和大型化。

(6)基板清洗装置还包括下表面研磨部,下表面研磨部包括研磨工具,通过使研磨工具与利用旋转保持部旋转的基板的下表面接触,来研磨基板的下表面;在利用下表面研磨部研磨基板的下表面后,下表面清洗部清洗该基板的下表面。

在该情况下,通过研磨基板的下表面,能够去除牢固地附着于基板的下表面的污染物。另外,在进行基板的下表面的研磨后清洗基板的下表面,从而去除因基板的下表面的研磨而产生的污染物。因此,能够提高基板的下表面的清洁度。

(7)本发明提供其他方面的基板处理装置,与曝光装置相邻地配置,其中,所述基板处理装置包括:涂敷装置,向基板的上表面涂敷感光性膜,上述基板清洗装置,以及,搬运装置,在涂敷装置、基板清洗装置和曝光装置之间搬运基板;在利用曝光装置进行基板的曝光处理前,基板清洗装置清洗基板的下表面。

在该基板处理装置中,利用上述的基板清洗装置清洗曝光处理前的基板的下表面。根据上述的基板清洗装置,能够去除附着于基板的下表面的污染物,并且能够减少去除的污染物再次附着于基板。因此,提高曝光处理时的基板的下表面的清洁度。结果,抑制因基板的下表面污染而产生的基板的处理不良。

附图说明

图1是示意性表示本发明的一实施方式的基板清洗装置的概要结构的俯视图。

图2是沿着空白箭头M的方向观察图1的基板清洗装置的示意性侧视图。

图3是沿着空白箭头N的方向观察图1的基板清洗装置的示意性侧视图。

图4是示意性表示图1~图3的基板清洗部的结构的侧视图。

图5是图1的刷清洗部的纵向剖视图。

图6A和图6B是用于说明清洗刷的清洗动作的刷清洗部的纵向剖视图。

图7是表示基板的外周端部的结构的放大侧视图。

图8是用于说明图1的旋转夹具及其周边构件的结构的概要侧视图。

图9是用于说明旋转夹具及其周边构件的结构的概要俯视图。

图10是表示图1的基板清洗装置的控制系统的结构的框图。

图11A和图11B是表示向框体内搬入基板时的基板清洗装置的动作的侧视图。

图12A和图12B是表示向框体内搬入基板时的基板清洗装置的动作的侧视图。

图13是用于说明基板的上表面的清洗的侧视图。

图14是用于说明基板的下表面的研磨的侧视图。

图15是用于说明基板的下表面的清洗的侧视图。

图16是具备图1的基板清洗装置的基板处理装置的示意性俯视图。

图17是主要表示图16的涂敷处理部、涂敷显影处理部和清洗干燥处理部的基板处理装置的示意性侧视图。

图18是主要表示图16的热处理部和清洗干燥处理部的基板处理装置的示意性侧视图。

图19是主要表示图16的搬运部的侧视图。

具体实施方式

以下,参照附图,说明本发明的一实施方式的基板清洗装置和具备该基板清洗装置的基板处理装置。此外,在以下的说明中,基板是指半导体基板、液晶显示装置用基板、等离子显示器用基板、光盘用基板、磁盘用基板、光磁盘用基板或光掩模用基板等。另外,本发明中,基板的上表面是指基板的朝向上方的面,基板的下表面是指基板的朝向下方的面。

(1)基板清洗装置

图1是示意性表示本发明的一实施方式的基板清洗装置的概要结构的俯视图,图2是沿着空白箭头M的方向观察图1的基板清洗装置700的示意性侧视图,图3是沿着空白箭头N的方向观察图1的基板清洗装置700的示意性侧视图。

如图1~图3所示,基板清洗装置700包括旋转夹具200、挡板机构300、多个(本例中为三个)交接机构350、基板研磨部400、基板清洗部500、刷清洗部600、框体710、接液槽(vat)720和研磨清洗控制器780。图2和图3中省略了研磨清洗控制器780的图示。

框体710具有四个侧壁711、712、713、714(图1)、顶部715(图2)和底面部716(图2)。侧壁711和侧壁713彼此相向,并且侧壁712和侧壁714彼此相向。侧壁711形成有用于在框体710的内部和外部之间搬入和搬出基板W的未图示的开口。另外,图1中省略了顶部715的图示,图2中省略了侧壁713的图示,图3中省略了侧壁714的图示。

在以下的说明中,将从框体710的内部通过侧壁711朝向框体710的外侧的方向称为基板清洗装置700的前方,将从框体710的内部通过侧壁713朝向框体710的外侧的方向称为基板清洗装置700的后方。另外,将从框体710的内部通过侧壁712朝向框体710的外侧的方向称为基板清洗装置700的左侧,将从框体710的内部通过侧壁714朝向框体710的外侧的方向称为基板清洗装置700的右侧。

在框体710的内部,在中央部上方的位置设置有旋转夹具200。旋转夹具200将基板W保持为水平姿势并使该基板旋转。在图1~图3中,用粗双点划线表示被旋转夹具200保持的基板W。如图2及图3所示,旋转夹具200经由配管与流体供给系统98连接。流体供给系统98包括配管、阀、流量计、调节器(regulator)、泵、温度调节器等,可向旋转夹具200的后述的液体供给管215(图8)供给清洗液。

在旋转夹具200的下方,将挡板机构300和三个交接机构350设置成包围旋转夹具200的下方的空间。挡板机构300包括挡板310和挡板升降驱动部320。在后面对旋转夹具200、挡板机构300和三个交接机构350的详细内容进行叙述。

在比挡板机构300和多个交接机构350更靠左侧的位置设置有基板研磨部400。基板研磨部400包括臂410和臂支撑柱420。臂支撑柱420在侧壁713的附近沿着上下方向延伸。臂410以其一端部被支撑为能够在臂支撑柱420的内部升降且能够旋转的状态,从臂支撑柱420沿着水平方向延伸。

在臂410的另一端部安装有研磨头ph,该研磨头ph对被旋转夹具200保持的基板W的下表面进行研磨。研磨头ph呈圆柱形状,例如由分散有磨粒的PVA(polyvinyl alcohol:聚乙烯醇)海绵形成。在臂410的内部,设置有用于使研磨头ph以其轴心为中心旋转的驱动系统(未图示)。

在研磨头ph的附近的臂410的部分,安装有喷嘴410N。如图2所示,喷嘴410N经由配管与流体供给系统98连接。流体供给系统98能够向喷嘴410N供给清洗液。在本实施方式中,作为清洗液使用纯水。喷嘴410N的喷出口朝向研磨头ph的上端面(研磨面)周边。

在没有对基板W的下表面进行研磨的状态下,臂410被臂支撑柱420支撑为,沿着基板清洗装置700的前后方向延伸。此时,研磨头ph位于被旋转夹具200保持的基板W的外侧。这样,将在臂410沿着前后方向延伸的状态下研磨头ph配置的位置,称为头待机位置p1。在图1中,用双点划线表示头待机位置p1。

在研磨基板W的下表面时,臂410以臂支撑柱420为中心旋转。由此,如图1中用粗箭头a1所示,研磨头ph以比基板W更靠下方的高度,在与被旋转夹具200保持的基板W的中心相向的位置和头待机位置p1之间移动。另外,调整臂410的高度,使得研磨头ph的上端面(研磨面)与基板W的下表面接触。

在比挡板机构300和多个交接机构350更靠右侧的位置,设置有基板清洗部500。基板清洗部500包括臂510和臂支撑柱520。臂支撑柱520在侧壁713的附近沿着上下方向延伸。臂510以其一端部被支撑为能够在臂支撑柱520的内部升降且能够旋转的状态,从臂支撑柱520沿着水平方向延伸。

臂510的另一端部安装有清洗刷cb,该清洗刷cb清洗被旋转夹具200保持的基板W的下表面。清洗刷cb呈圆柱形状,例如由PVA海绵形成。在臂510的内部,设置有用于使清洗刷cb以其轴心为中心旋转的驱动系统(参照后述的图4)。在本例中,清洗刷cb的外径与研磨头ph的外径相等。另外,清洗刷cb的外径也可以设定为与研磨头ph的外径不同的大小。

在清洗刷cb的附近的臂510的部分,设置有喷嘴510N。如图2和图3所示,喷嘴510N经由配管与流体供给系统98连接。流体供给系统98能够向喷嘴510N供给清洗液。喷嘴510N的喷出口朝向清洗刷cb的上端面(清洗面)的周边。

在没有对基板W的下表面进行清洗的状态下,臂510被臂支撑柱520支撑为,沿着基板清洗装置700的前后方向延伸。此时,清洗刷cb位于被旋转夹具200保持的基板W的外侧。这样,将在臂510沿着前后方向延伸的状态下清洗刷cb配置的位置,称为刷待机位置p2。在图1中,用双点划线表示刷待机位置p2。

在清洗基板W的下表面时,臂510以臂支撑柱520为中心旋转。由此,如图1中用粗箭头a2所示,清洗刷cb以比基板W更靠下方的高度,在与被旋转夹具200保持的基板W的中心相向的位置和刷待机位置p2之间移动。另外,调整臂510的高度,使得清洗刷cb的上端面(清洗面)与基板W的下表面接触。

在比基板清洗部500更靠上方且比旋转夹具200更靠右侧的位置,以与配置于刷待机位置p2的清洗刷cb相向的方式,设置有刷清洗部600。刷清洗部600经由配管与流体供给系统98连接。流体供给系统98能够向刷清洗部600供给清洗液。在刷清洗部600,清洗基板清洗部500的清洗刷cb。在后面对刷清洗部600的详细内容进行叙述。

在基板清洗装置700的底面部716上,设置有接液槽720,该接液槽720位于旋转夹具200、挡板机构300、多个交接机构350、基板研磨部400、基板清洗部500和刷清洗部600的下侧。接液槽720接收从框体710内的各部下落的清洗液。如图2和图3所示,接液槽720设置有废液部721。废液部721经由配管与废弃系统99连接。

研磨清洗控制器780包括CPU(中央运算处理装置)、ROM(只读存储器)及RAM(随机存取存储器)等。ROM存储控制程序。CPU通过使用RAM执行存储于ROM的控制程序,来控制基板清洗装置700的各部的动作。

(2)基板研磨部和基板清洗部的详细

就图1~图3的基板研磨部400和基板清洗部500而言,除了设置于臂410、510的另一端部的构件(研磨头ph和清洗刷cb)不同之外,具有基本相同的结构。因此,在基板研磨部400和基板清洗部500中,以基板清洗部500为代表说明结构。

图4是示意性表示图1~图3的基板清洗部500的结构的侧视图。如图4所示,臂510包括一体地连接的臂一端部511、臂本体部512和臂另一端部513。在臂支撑柱520的内部设置有臂升降驱动部530,所述臂升降驱动部530以能够使臂510升降的方式,支撑臂510的臂一端部511。另外,在臂支撑柱520的内部设置有臂旋转驱动部540,所述臂旋转驱动部540以能够使臂510和臂升降驱动部530以臂支撑柱520的轴心为中心旋转的方式,进行支撑。

在臂一端部511的内部设置有滑轮517和马达518。滑轮517与马达518的旋转轴连接。另外,在臂另一端部513的内部设置有旋转支撑轴514和滑轮515。清洗刷cb安装于旋转支撑轴514的上端部。滑轮515安装于旋转支撑轴514的下端部。而且,在臂本体部512的内部,设置有用于连接两个滑轮515、517的带516。当马达518基于图1的研磨清洗控制器780的控制进行动作时,马达518的旋转力通过滑轮517、带516、滑轮515和旋转支撑轴514传递到清洗刷cb。由此,使清洗刷cb旋转。

臂升降驱动部530包括沿着铅垂方向延伸的直线导轨531、气缸532和电动气压调节器(electric pneumatic regulator)533。在直线导轨531安装有可升降的臂一端部511。在该状态下,臂一端部511与气缸532连接。

就气缸532而言,通过电动气压调节器533被供给空气,从而能够沿着铅垂方向伸缩。电动气压调节器533是被图1的研磨清洗控制器780控制的电控式调节器。气缸532的长度根据从电动气压调节器533向气缸532提供的空气的压力而发生变化。由此,臂一端部511移动到与气缸532的长度相应的高度。

臂旋转驱动部540包括例如马达和多个齿轮等,被图1的研磨清洗控制器780控制。在臂支撑柱520还设置有用于检测臂510的旋转角度的编码器541。编码器541以清洗刷cb位于刷待机位置p2时的臂510的延伸方向为基准,检测臂510的旋转角度,将表示检测结果的信号提供给图1的研磨清洗控制器780。由此,对臂510的旋转角度进行反馈控制。

(3)刷清洗部的详细介绍

在用呈圆柱形状的清洗刷cb的上端面清洗基板W的下表面的情况下,附着于基板W的下表面的污染物,主要被清洗刷cb的上端面的外周端部剥掉。因此,清洗刷cb的上端面的外周端部很容易残留从基板W的下表面去除的污染物。因此,利用刷清洗部600清洗清洗刷cb。

图5是图1的刷清洗部600的纵向剖视图。图5中表示了刷清洗部600的纵向剖视图和图4的基板清洗部500的一部分的结构。如图5所示,刷清洗部600包括支撑板610、空间形成构件620和清洗液导入管630。在支撑板610形成有圆形的贯通孔611。

空间形成构件620包括圆板部621和圆筒部622。在圆板部621的中心部形成有贯通孔621h。圆筒部622形成为,从圆板部621的下表面中的包围贯通孔621h的部分向下方延伸。在圆筒部622的内侧形成内部空间625。内部空间625的下端部具有圆形开口624。圆筒部622具有用于形成圆形开口624的圆环状的下端面623。在图5的例中,就圆筒部622的下端面623而言,从圆形开口624的内缘向斜下方且向外侧倾斜。

圆筒部622的内径设定为小于清洗刷cb的外径。例如,在清洗刷cb的外径为20mm的情况下,圆筒部622的内径设定为12mm左右。另外,圆筒部622的外径设定为,大于清洗刷cb的外径且小于支撑板610的贯通孔611的内径。

空间形成构件620的圆筒部622嵌入到支撑板610的贯通孔611,来与支撑板610连接。支撑板610和空间形成构件620配置为,在基板清洗部500的清洗刷cb位于图1的刷待机位置p2的状态下,使圆筒部622的下端面623与清洗刷cb的上端面相向。

清洗液导入管630的一端部与形成于空间形成构件620的圆板部621的贯通孔621h连接。该状态下,清洗液导入管630的内部空间和空间形成构件620的内部空间625连通。清洗液导入管630的另一端部经由配管与流体供给系统98连接。流体供给系统98能够经由配管和清洗液导入管630向空间形成构件620的内部空间625供给清洗液。

图6A、图6B是用于说明清洗刷cb的清洗动作的刷清洗部600的纵向剖视图。在清洗清洗刷cb前,预先使清洗刷cb配置于图1的刷待机位置p2。此时,空间形成构件620的圆筒部622的下端面623与清洗刷cb的上端面的外周端部相向。

在清洗清洗刷cb时,首先,如图6A中空白箭头所示,使清洗刷cb移动到上方并定位,使得清洗刷cb的上端面堵塞空间形成构件620的圆形开口624、且清洗刷cb的上端面的外周端部接触圆筒部622的下端面623。而且,清洗刷cb以预先设定的压力被下端面623按压。另外,预先设定的压力也可以是0。

接着,如图6B中粗实线箭头所示,从流体供给系统98经由配管和清洗液导入管630向空间形成构件620的内部空间625供给清洗液(纯水)。另外,如图6B中空白箭头所示,清洗刷cb以其轴心为中心旋转。

如上所述,由于清洗刷cb由PVA海绵形成,因此具有弹性。当向内部空间625内供给清洗液时,内部空间625内的清洗液,从空间形成构件620的圆形开口624经过清洗刷cb的上端面和空间形成构件620的下端面623之间,向空间形成构件620的外部流出。由此,残留于清洗刷cb的上端面的外周端部的污染物,与从空间形成构件620的内部空间625流出的清洗液一起被冲掉。流出的清洗液与污染物一起被图1的接液槽720接收,并送至图2的废弃系统99。

由此,防止从基板W的下表面去除的污染物再次附着于清洗刷cb的情况,从而提高清洗后的清洗刷cb的清洁度。结果,能够去除附着于基板W的下表面的污染物,并且减少去除的污染物再次附着于基板W的情况。

在上述的例子中,在清洗清洗刷cb时,清洗刷cb在圆筒部622的圆形开口624被清洗刷cb的上端面堵塞的状态下旋转,因此残留于清洗刷cb的上端面的污染物被空间形成构件620的下端面623擦掉。另外,在空间形成构件620的内部空间625,随着清洗刷cb的旋转而产生以铅垂轴为中心旋转的清洗液的流动。因此,离心力作用于从空间形成构件620的内部空间625流出的清洗液。由此,通过从空间形成构件620的内部空间625流出的清洗液,将空间形成构件620的下端面623擦掉的污染物顺利地去除。

另外,在清洗清洗刷cb时,也可以不使清洗刷cb旋转。在该情况下,不需要图4的基板清洗部500中的用于使清洗刷cb旋转的臂510内部的结构。因此,基板清洗部500的结构变得简单。

在图5和图6A、图6B的例中,圆筒部622的下端面623从圆形开口624的内缘向斜下方且向外侧倾斜。根据这样的结构,在清洗清洗刷cb时,清洗液沿着圆筒部622的下端面623的形状,从圆形开口624的内缘向斜下方且向外侧顺畅地流动。由此,防止从空间形成构件620的内部空间625流出的清洗液在广大范围内飞散的情况。

另外,圆筒部622的下端面623也可以形成为,不倾斜而与圆筒部622的轴心正交。该情况下,在制作空间形成构件620时,使圆筒部622的下端面623的加工变得容易。

就清洗刷cb的清洗而言,优选在比开始研磨基板W的下表面的时刻提前规定时间前(例如几秒前)、比开始清洗基板W的下表面的时刻提前规定时间前(例如几秒前)、从结束清洗基板W的下表面的时刻起经过规定时间后(例如几秒后)中的至少一个时刻执行。另外,就清洗刷cb的清洗而言,也可以在基板清洗装置700运转中以预先设定的周期(例如一个小时)重复执行。

所述的结构中,圆筒部622的下端面623平滑地形成。该情况下,抑制清洗清洗刷cb时清洗刷cb的上端面磨损的情况。由此,抑制清洗刷cb因清洗清洗刷cb而寿命变短的情况。

另外,在清洗刷cb由耐磨损性优异的材料形成的情况下,也可以在圆筒部622的下端面623形成凹凸。在该情况下,通过使清洗刷cb的上端面的外周端部与圆筒部622的下端面623的凹凸接触,来更高效地擦掉残留于清洗刷cb的上端面的污染物。

(4)旋转夹具、挡板机构和多个基板交接机构的详细介绍

首先,说明被图1的旋转夹具200保持的基板W的外周端部的结构。图7是表示基板W的外周端部的结构的放大侧视图。如图7所示,基板W的外周端部WE包括上表面侧的斜面部1、下表面侧的斜面部2和端面3。在以下的说明中,基板W的下表面周缘部是指,从基板W的斜面部2到向内侧仅离开规定的宽度的区域,该宽度小于研磨头ph和清洗刷cb的外径。

图8是用于说明图1的旋转夹具200及其周边构件的结构的概要侧视图,图9是用于说明旋转夹具200及其周边构件的结构的概要俯视图。在图8和图9中,用粗双点划线表示被旋转夹具200保持的基板W。

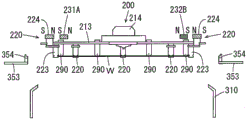

如图8及图9所示,旋转夹具200包括旋转马达211、圆板状的旋转板213、板支撑构件214、四个磁铁板231A、231B、232A、232B(图9)、四个磁铁升降机构233A、233B、234A、234B(图9)、多个夹具销220和多个辅助销290。

旋转马达211被未图示的支撑构件支撑于,比图1的框体710的内部的中央稍微更靠上方的位置。旋转马达211具有向下方延伸的旋转轴212。在旋转轴212的下端部,安装有板支撑构件214。旋转板213被板支撑构件214支撑为水平。旋转轴212利用旋转马达211的动作来旋转,旋转板213以铅垂轴为中心旋转。

在旋转轴212和板支撑构件214插入有液体供给管215。液体供给管215的一端比板支撑构件214的下端部更靠下方突出形成。液体供给管215的另一端经由配管与流体供给系统98连接。能够从流体供给系统98经由液体供给管215向被旋转夹具200保持的基板W的上表面上喷出清洗液。

多个夹具销220以关于旋转轴212隔开等角度间隔的方式,设置在旋转板213的周缘部。在本例中,八个夹具销220以关于旋转轴212隔开45度间隔的方式,设置在旋转板213的周缘部。各个夹具销220包括轴部221、销支撑部222、保持部223和磁铁224。

轴部221在垂直方向上贯通旋转板213。销支撑部222从轴部221的下端部沿着水平方向延伸。保持部223从销支撑部222的顶端部向下方突出形成。另外,在旋转板213的上表面侧,在轴部221的上端部安装有磁铁224。

各个夹具销220能够以通过轴部221的中心的铅垂轴为中心旋转,且能够在闭状态和开状态之间进行切换,其中,所述闭状态指,保持部223与基板W的外周端部WE(图7)接触的状态,所述开状态指,保持部223与基板W的外周端部WE分离的状态。此外,在本例中,在磁铁224的N极位于内侧的情况下,各个夹具销220成为闭状态,在磁铁224的S极位于内侧时,各个夹具销220成为开状态。另外,在闭状态下,保持部223与基板W的斜面部1、2(图7)接触。

如图9所示,在旋转板213的上方,将圆弧状的四个磁铁板231A、231B、232A、232B配置成,沿着以旋转轴212为中心的周向排列。四个磁铁板231A、231B、232A、232B中的磁铁板232A位于,因图1的基板研磨部400的臂410旋转而研磨头ph移动的路径的上方。另外,磁铁板232B位于,因图1的基板清洗部500的臂510旋转而清洗刷cb移动的路径的上方。

磁铁板231A、231B、232A、232B分别在外侧具有S极,在内侧具有N极。磁铁升降机构233A、233B、234A、234B分别使磁铁板231A、231B、232A、232B升降。由此,磁铁板231A、231B、232A、232B能够独立地在比夹具销220的磁铁224更高的上方位置和与夹具销220的磁铁224的高度大致相同的下方位置之间移动。

通过磁铁板231A、231B、232A、232B的升降,各个夹具销220在开状态和闭状态之间进行切换。具体来讲,在多个磁铁板231A、231B、232A、232B中的最接近的磁铁板位于上方位置的情况下,各个夹具销220成为开状态。另一方面,在最近接的磁铁板位于下方位置的情况下,各个夹具销220成为闭状态。

如图8和图9所示,多个辅助销290在旋转板213的周缘部设置成,关于旋转轴212隔开等角度间隔、且不与多个夹具销220产生干扰。在本例中,八个辅助销290在旋转板213的周缘部设置成,关于旋转轴212隔开45度间隔。各个辅助销290配置在相邻的两个夹具销220的中间位置,且在垂直方向上贯通旋转板213。在各个夹具销220成为闭状态、保持部223与基板W的斜面部1、2(图7)接触的状态下,各个辅助销290的一部分与基板W的斜面部1接触。此时,辅助销290的下端部不向基板W的下方突出。

在研磨基板W的下表面时,辅助销290使基板W产生:对抗由基板研磨部400的研磨头ph施加于基板W的下表面的按压力的反作用力。另外,在清洗基板W的下表面时,辅助销290使基板W产生:对抗由基板清洗部500的清洗刷cb施加于基板W的下表面的按压力的反作用力。

如上所述,挡板机构300包括挡板310和挡板升降驱动部320。在图8中,用纵向剖视图表示挡板310。挡板310具有对于旋转夹具200的旋转轴212旋转对称的形状,设置于比旋转夹具200及其下方的空间更靠外侧的位置。挡板升降驱动部320使挡板310升降。挡板310接收研磨和清洗基板W时从基板W飞散的清洗液,并向图1的接液槽720引导。

多个交接机构350以旋转夹具200的旋转轴212为中心等角度间隔地配置于挡板310的外侧。各交接机构350包括升降旋转驱动部351、旋转轴352、臂353和保持销354。

旋转轴352从升降旋转驱动部351向上方延伸。臂353从旋转轴352的上端部沿着水平方向延伸。保持销354以能够保持基板W的外周端部WE的方式,设置于臂353的顶端部。旋转轴352利用升降旋转驱动部351进行升降动作和旋转动作。由此,保持销354沿着水平方向和上下方向移动。

(5)基板清洗装置的控制系统

图10是表示图1的基板清洗装置700的控制系统的结构的框图。图10中表示了研磨清洗控制器780的功能性结构。研磨清洗控制器780包括旋转夹具控制部781、交接机构控制部782、挡板升降控制部783、基板研磨控制部784、基板上表面用液供给控制部785、刷清洗用液供给控制部786和基板清洗控制部790。基板清洗控制部790还包括旋转控制部791、升降控制部792、臂控制部793和基板下表面用液供给控制部794。图10的研磨清洗控制器780的各部的功能通过CPU执行控制程序来实现。

基板清洗控制部790的旋转控制部791、升降控制部792、臂控制部793和基板下表面用液供给控制部794,主要控制基板清洗部500的各部的动作。更具体来讲,旋转控制部791控制马达518(图4),来调整基板清洗部500的清洗刷cb的旋转速度。升降控制部792控制电动气压调节器533(图4),来调整基板清洗部500的清洗刷cb的高度。臂控制部793基于来自基板清洗部500的编码器541(图4)的信号控制臂旋转驱动部540,从而对臂510的旋转角度进行反馈控制。基板下表面用液供给控制部794通过控制流体供给系统98,来调整从基板清洗部500的喷嘴510N向基板W供给的清洗液的供给量。

旋转夹具控制部781控制旋转夹具200的各部的动作。交接机构控制部782控制设置于基板清洗装置700的多个交接机构350的动作。挡板升降控制部783通过控制挡板机构300的挡板升降驱动部320,来调整挡板310的高度。基板研磨控制部784控制基板研磨部400的各部的动作。如上所述,基板研磨部400具有与基板清洗部500基本相同的结构。因此,基板研磨控制部784也具有与所述的基板清洗控制部790基本相同的结构。

基板上表面用液供给控制部785通过控制流体供给系统98,来调整从旋转夹具200的液体供给管215(图8)向基板W供给的清洗液的供给量。刷清洗用液供给控制部786通过控制流体供给系统98,来调整从刷清洗部600的清洗液导入管630向空间形成构件620的内部空间625供给的清洗液的供给量。

(6)利用基板清洗装置进行的基板的下表面的研磨和清洗

在图1的基板清洗装置700中,例如在将基板W搬入到框体710内后,依次连续地执行基板W的上表面的清洗、基板W的下表面的研磨和基板W的下表面的清洗。说明此时的基板清洗装置700的动作。

图11A、图11B及图12A、图12B是表示在向框体710内搬入基板W时的基板清洗装置700的动作的侧视图。首先,如图11A所示,挡板310移动到比夹具销220更低的位置。然后,多个交接机构350(图8)的保持销354经过挡板310的上方而移动到旋转板213的下方。利用未图示的搬运机构在多个保持销354上载置基板W。

此时,全部的磁铁板231A、231B、232A、232B(图9)位于上方位置。在该情况下,就磁铁板231A、231B、232A、232B的磁力线B而言,在夹具销220的磁铁224的高度上,从内侧朝向外侧。由此,各个夹具销220的磁铁224的S极被吸向内侧。因此,各个夹具销220成为开状态。

接着,如图11B所示,多个保持销354在保持基板W的状态下上升。由此,基板W移动到多个夹具销220的保持部223之间。另外,基板W的斜面部1(图7)与多个辅助销290接触。

接着,如图12A所示,全部的磁铁板231A、231B、232A、232B(图9)向下方位置移动。在该情况下,各个夹具销220的磁铁224的N极被吸向内侧,因此各个夹具销220成为闭状态。由此,在基板W的斜面部1(图7)与多个辅助销290接触的状态下,通过各个夹具销220的保持部223保持基板W的斜面部1、2(图7)。之后,多个保持销354向旋转夹具200的外侧移动。

接着,如图12B所示,挡板310移动到包围被夹具销220保持的基板W的高度。在该状态下,开始清洗基板W的上表面。

图13是用于说明基板W的上表面的清洗的侧视图。如图13所示,在清洗基板W的上表面时,在利用旋转夹具200使基板W旋转的状态下,通过液体供给管215向基板W的上表面供给清洗液。清洗液借助离心力向基板W的整个上表面扩散,并向外侧飞散。由此,冲洗附着于基板W的上表面的尘埃等。

图14是用于说明基板W的下表面的研磨的侧视图。在研磨基板W的下表面时,在利用旋转夹具200使基板W旋转的状态下,从基板研磨部400的喷嘴410N喷出清洗液。另外,基板研磨部400的研磨头ph从图1的头待机位置p1移动到与基板W的下表面中心部相向的位置,研磨头ph上升直到研磨头ph的上端面与基板W的下表面接触。研磨头ph的上端面与基板W接触,且研磨头ph以预先设定的压力被基板W的下表面按压。在该状态下,如图14中粗箭头所示,研磨头ph从基板W的下表面中心部移动到下表面周缘部。此时,研磨头ph可以其轴心为中心旋转,也可以不旋转。这样,基板W的下表面被研磨头ph研磨。在研磨了基板W的下表面后,研磨头ph移动到比基板W更靠下方的预先设定的高度,并移动到图1的头待机位置p1。

在利用研磨头ph研磨基板W的下表面周缘部时,研磨头ph和多个夹具销220有可能产生干扰。因此,在本例中,在研磨头ph到达基板W的下表面周缘部时,利用图9的磁铁升降机构234A使图9的磁铁板232A从下方位置移动到上方位置。由此,就各个夹具销220而言,在与多个磁铁板231A、231B、232A、232B中的磁铁板232A对应的区域,成为局部性的开状态。在该情况下,由于磁铁板232A位于研磨头ph的移动路径的上方,因此能够防止研磨头ph与多个夹具销220产生干扰的情况。

在利用研磨头ph研磨基板W的下表面周缘部后,使图9的磁铁板232A从上方位置移动到下方位置。由此,基板W被全部的夹具销220保持。

图15是用于说明基板W的下表面的清洗的侧视图。在清洗基板W的下表面时,在利用旋转夹具200使基板W旋转的状态下,从基板清洗部500的喷嘴510N喷出清洗液。另外,基板清洗部500的清洗刷cb从图1的刷待机位置p2移动到与基板W的下表面中心部相向的位置,清洗刷cb上升直到其上端面与基板W的下表面接触。清洗刷cb的上端面与基板W接触,且清洗刷cb以预先设定的压力被基板W的下表面按压。在该状态下,如图15中粗箭头所示,清洗刷cb从基板W的下表面中心部移动到下表面周缘部。此时,清洗刷cb可以其轴心为中心旋转,也可以不旋转。这样,利用清洗刷cb清洗基板W的下表面。由此,物理性地去除并冲掉:在研磨基板W的下表面时从基板W剥离的污染物。在清洗了基板W的下表面后,清洗刷cb移动到比基板W更靠下方的预先设定的高度,并移动到图1的刷待机位置p2。

在利用清洗刷cb清洗基板W的下表面周缘部时,清洗刷cb和多个夹具销220有可能产生干扰。因此,在本例中,在清洗刷cb到达基板W的下表面周缘部时,利用图9的磁铁升降机构234B使图9的磁铁板232B从下方位置移动到上方位置。由此,就各个夹具销220而言,在与多个磁铁板231A、231B、232A、232B中的磁铁板232B对应的区域,成为局部性的开状态。该情况下,由于磁铁板232B位于清洗刷cb的移动路径的上方,因此防止清洗刷cb与多个夹具销220产生干扰的情况。

在利用清洗刷cb清洗基板W的下表面周缘部后,图9的磁铁板232B从上方位置移动到下方位置。由此,基板W被全部的夹具销220保持。

如上所述,在研磨和清洗基板W的下表面周缘部时,某个夹具销220从基板W的外周端部WE离开。此时,该夹具销220的附近的基板W的外周端部WE未被夹具销220保持。即使在这样的状况下,与该夹具销220相邻的两个辅助销290也与基板W的斜面部1抵接,使基板W产生:对抗由研磨头ph或清洗刷cb施加于基板W的按压力的反作用力。因此,防止基板W发生弯曲。

在进行了基板W的上表面的清洗处理、基板W的下表面的研磨处理及基板W的下表面的清洗处理之后,进行基板W的干燥处理。在该情况下,在基板W被全部的夹具销220保持的状态下,使该基板W高速旋转。由此,甩掉附着于基板W的清洗液,使基板W干燥。

此外,在对基板W进行干燥处理时,可以通过液体供给管215向基板W供给非活性气体(例如氮气)或空气(air)等气体。在该情况下,基板W上的清洗液被在旋转板213和基板W之间形成的气流吹向外侧。由此,能够高效地干燥基板W。

在基板W的干燥处理结束后,以与搬入所述的基板W时相反的顺序,从框体710搬出基板W。

(7)基板处理装置

图16是具备图1的基板清洗装置700的基板处理装置的示意性俯视图。图16和后述的图17至图19中为了明确位置关系,用箭头标注彼此正交的X方向、Y方向和Z方向。X方向和Y方向在水平面内彼此正交,Z方向相当于铅垂方向。

如图16所示,基板处理装置100具备:索引(index)区11、第一处理区12、第二处理区13、清洗干燥处理区14A和搬入搬出区14B。由清洗干燥处理区14A和搬入搬出区14B构成转接区14。曝光装置15配置成与搬入搬出区14B相邻。曝光装置15中利用浸液法对基板W进行曝光处理。

索引区11包括多个容纳架载置部111和搬运部112。各个容纳架载置部111载置将多个基板W分多层容纳的容纳架113。

在搬运部112设置有主控制器114和搬运装置115。主控制器114控制基板处理装置100的各种构件。搬运装置115一边保持基板W一边搬运该基板W。

第一处理区12包括涂敷处理部121、搬运部122和热处理部123。涂敷处理部121和热处理部123隔着搬运部122相向。在搬运部122与索引区11之间,设置有用于载置基板W的基板载置部PASS1和后述的基板载置部PASS2~PASS4(参照图19)。在搬运部122设置有用于搬运基板W的搬运装置127和后述的搬运装置128(参照图19)。

第二处理区13包括涂敷显影处理部131、搬运部132和热处理部133。涂敷显影处理部131和热处理部133隔着搬运部132相向。在搬运部132与搬运部122之间,设置有用于载置基板W的基板载置部PASS5和后述的基板载置部PASS6~PASS8(参照图19)。在搬运部132设置有用于搬运基板W的搬运装置137和后述的搬运装置138(参照图19)。

清洗干燥处理区14A包括清洗干燥处理部161、162和搬运部163。清洗干燥处理部161、162隔着搬运部163相向。在搬运部163设置有搬运装置141、142。

在搬运部163与搬运部132之间,设置有载置兼缓冲部P-BF1和后述的载置兼缓冲部P-BF2(参照图19)。

另外,在搬运装置141、142之间,将基板载置部PASS9和后述的载置兼冷却部P-CP(参照图19)设置成与搬入搬出区14B相邻。

在搬入搬出区14B设置有搬运装置146。搬运装置146向曝光装置15搬入基板W和从曝光装置15搬出基板W。曝光装置15设置用于搬入基板W的基板搬入部15a和用于搬出基板W的基板搬出部15b。

(8)涂敷处理部和涂敷显影处理部的结构

图17是主要表示图16的涂敷处理部121、涂敷显影处理部131和清洗干燥处理部161的基板处理装置100的示意性侧视图。

如图17所示,在涂敷处理部121分层地设置有涂敷处理室21、22、23、24。在各个涂敷处理室21~24分别设置有涂敷处理单元(旋转涂敷机)129。在涂敷显影处理部131分层地设置有显影处理室31、33和涂敷处理室32、34。在各个显影处理室31、33分别设置有显影处理单元(旋转显影机)139,在各个涂敷处理室32、34分别设置有涂敷处理单元129。

各个涂敷处理单元129具备:保持基板W的旋转夹具25;以覆盖旋转夹具25的周围的方式设置的罩27。在本实施方式中,各个涂敷处理单元129设置有两组旋转夹具25和罩27。旋转夹具25利用未图示的驱动装置(例如,电动马达)旋转驱动。另外,如图16所示,各个涂敷处理单元129具备:出处理液的多个处理液喷嘴28;搬运该处理液喷嘴28的喷嘴搬运机构29。

在涂敷处理单元129中,利用未图示的驱动装置使旋转夹具25旋转,并且利用喷嘴搬运机构29使多个处理液喷嘴28中的一个处理液喷嘴28移动到基板W的上方,从该处理液喷嘴28喷出处理液。由此,在基板W上涂敷处理液。另外,从未图示的边缘冲洗喷嘴向基板W的周缘部喷出冲洗液。由此,去除附着于基板W的周缘部的处理液。

在涂敷处理室22、24的涂敷处理单元129中,从处理液喷嘴28向基板W供给防反射膜用的处理液。在涂敷处理室21、23的涂敷处理单元129中,从处理液喷嘴28向基板W供给抗蚀膜用的处理液。在涂敷处理室32、34的涂敷处理单元129中,从处理液喷嘴28向基板W供给抗蚀剂盖膜用的处理液。

显影处理单元139与涂敷处理单元129同样地,具备旋转夹具35和罩37。另外,如图16所示,显影处理单元139具备两个显影喷嘴38和移动机构39,所述显影喷嘴38用于喷出显影液,所述移动装置39使这些显影喷嘴38沿着X方向移动。

在显影处理单元139中,利用未图示的驱动装置使旋转夹具35旋转,并且使一个显影喷嘴38一边沿着X方向移动一边向各个基板W供给显影液,之后,使另一个显影喷嘴38一边移动一边向各个基板W供给显影液。在该情况下,通过向基板W供给显影液,对基板W进行显影处理。另外,在本实施方式中,从两个显影喷嘴38喷出互不相同的显影液。由此,能够向各个基板W供给两种显影液。

在清洗干燥处理部161分层地设置有清洗干燥处理室81、82、83、84。在各个清洗干燥处理室81~84分别设置有图1的基板清洗装置700。在基板清洗装置700,进行曝光处理前的基板W的上表面清洗处理、下表面研磨处理、下表面清洗处理和干燥处理,并且进行清洗刷cb的清洗处理。

此处,设置于清洗干燥处理部161的多个基板清洗装置700的研磨清洗控制器780,也可以作为本地控制器设置于清洗干燥处理部161的上部。或者,也可以使图16的主控制器114执行由多个基板清洗装置700的研磨清洗控制器780执行的各种处理。

如图16和图17所示,在涂敷处理部121,将流体箱部50设置成与涂敷显影处理部131相邻。同样地,在涂敷显影处理部131,将流体箱部60设置成与清洗干燥处理区14A相邻。在流体箱部50和流体箱部60内容纳有:与向涂敷处理单元129和显影处理单元139供给处理液和显影液、以及从涂敷处理单元129和显影处理单元139排液和排气等相关的流体相关设备。流体相关设备包括导管、接头、阀、流量计、调节器、泵、温度调节器等。

(9)热处理部的结构

图18是主要表示图16的热处理部123、133和清洗干燥处理部162的示意性侧视图。如图18所示,热处理部123具有设置于上方的上层热处理部301和设置于下方的下层热处理部302。在上层热处理部301和下层热处理部302设置有多个热处理装置PHP、多个紧贴强化处理单元PAHP和多个冷却单元CP。

在热处理装置PHP,对基板W进行加热处理。在紧贴强化处理单元PAHP,进行用于提高基板W与防反射膜之间的紧贴性的紧贴强化处理。具体来讲,在紧贴强化处理单元PAHP,对基板W涂敷HMDS(hexamethyldisilazane:六甲基二硅氮烷)等紧贴强化剂,并且对基板W进行加热处理。在冷却单元CP,对基板W进行冷却处理。

热处理部133具有设置于上方的上层热处理部303和设置于下方的下层热处理部304。在上层热处理部303和下层热处理部304,设置有冷却单元CP、多个热处理装置PHP和边缘曝光部EEW。

在边缘曝光部EEW,对在基板W上形成的抗蚀膜的周缘部的恒定宽度的区域进行曝光处理(边缘曝光处理)。在上层热处理部303和下层热处理部304中设置为与清洗干燥处理区14A相邻的热处理装置PHP,能够从清洗干燥处理区14A搬入基板W。

在清洗干燥处理部162分层地设置有清洗干燥处理室91、92、93、94、95。在各个清洗干燥处理室91~95分别设置有清洗干燥处理单元SD2。除了没有设置基板研磨部400和一体地设置有图9的磁铁板231A、231B、232A之外,清洗干燥处理单元SD2具有与基板清洗装置700相同的结构。在清洗干燥处理单元SD2,进行曝光处理后的基板W的上表面清洗处理、下表面清洗处理和干燥处理,并且进行清洗刷cb的清洗处理。

(10)搬运部的结构

图19是主要表示图16的搬运部122、132、163的侧视图。如图19所示,搬运部122具有上层搬运室125和下层搬运室126。搬运部132具有上层搬运室135和下层搬运室136。在上层搬运室125设置有搬运装置(搬运机械手)127,在下层搬运室126设置有搬运装置128。另外,在上层搬运室135设置有搬运装置137,在下层搬运室136设置有搬运装置138。

在搬运部112与上层搬运室125之间,设置有基板载置部PASS1、PASS2,在搬运部112与下层搬运室126之间,设置有基板载置部PASS3、PASS4。在上层搬运室125与上层搬运室135之间,设置有基板载置部PASS5、PASS6,在下层搬运室126与下层搬运室136之间,设置有基板载置部PASS7、PASS8。

在上层搬运室135与搬运部163之间,设置有载置兼缓冲部P-BF1,在下层搬运室136与搬运部163之间,设置有载置兼缓冲部P-BF2。在搬运部163,将基板载置部PASS9和多个载置兼冷却部P-CP设置成与搬入搬出区14B相邻。

搬运装置127能够在基板载置部PASS1、PASS2、PASS5、PASS6、涂敷处理室21、22(图17)和上层热处理部301(图18)之间搬运基板W。搬运装置128能够在基板载置部PASS3、PASS4、PASS7、PASS8、涂敷处理室23、24(图17)和下层热处理部302(图18)之间搬运基板W。

搬运装置137能够在基板载置部PASS5、PASS6、载置兼缓冲部P-BF1、显影处理室31(图17)、涂敷处理室32(图17)和上层热处理部303(图18)之间搬运基板W。搬运装置138能够在基板载置部PASS7、PASS8、载置兼缓冲部P-BF2、显影处理室33(图17)、涂敷处理室34(图17)和下层热处理部304(图18)之间搬运基板W。

搬运部163的搬运装置141(图16)能够在载置兼冷却部P-CP、基板载置部PASS9、载置兼缓冲部P-BF1、P-BF2和清洗干燥处理部161(图17)之间搬运基板W。

搬运部163的搬运装置142(图16)能够在载置兼冷却部P-CP、基板载置部PASS9、载置兼缓冲部P-BF1、P-BF2、清洗干燥处理部162(图18)、上层热处理部303(图18)和下层热处理部304(图18)之间搬运基板W。

(11)基板处理装置的动作

参照图16~图19,说明基板处理装置100的动作。在索引区11的容纳架载置部111(图16)载置:容纳有未处理的基板W的容纳架113。搬运装置115将未处理的基板W从容纳架113搬运到基板载置部PASS1、PASS3(图19)。另外,搬运装置115将载置到基板载置部PASS2、PASS4(图19)的完成处理的基板W搬运到容纳架113。

在第一处理区12,搬运装置127(图19)将载置于基板载置部PASS1的基板W依次搬运到紧贴强化处理单元PAHP(图18)、冷却单元CP(图18)和涂敷处理室22(图17)。接着,搬运装置127将利用涂敷处理室22形成有防反射膜的基板W依次搬运到热处理装置PHP(图18)、冷却单元CP(图18)和涂敷处理室21(图17)。接着,搬运装置127将利用涂敷处理室21形成有抗蚀膜的基板W依次搬运到热处理装置PHP(图18)和基板载置部PASS5(图19)。

在该情况下,在紧贴强化处理单元PAHP对基板W进行紧贴强化处理之后,在冷却单元CP将基板W冷却到适于形成防反射膜的温度。接着,在涂敷处理室22,利用涂敷处理单元129(图17)在基板W上形成防反射膜。接着,在热处理装置PHP对基板W进行热处理之后,在冷却单元CP将基板W冷却到适于形成抗蚀膜的温度。接着,在涂敷处理室21,利用涂敷处理单元129(图17)在基板W上形成抗蚀膜。之后,在热处理装置PHP对基板W进行热处理,将该基板W载置于基板载置部PASS5。

另外,搬运机构127将载置于基板载置部PASS6(图19)的进行显影处理后的基板W搬运到基板载置部PASS2(图19)。

搬运机构128(图19)将载置于基板载置部PASS3的基板W依次搬运到紧贴强化处理单元PAHP(图18)、冷却单元CP(图18)和涂敷处理室24(图17)。接着,搬运机构128将利用涂敷处理室24形成有防反射膜的基板W依次搬运到热处理装置PHP(图18)、冷却单元CP(图18)和涂敷处理室23(图17)。接着,搬运装置128将利用涂敷处理室23形成有抗蚀膜的基板W依次搬运到热处理装置PHP(图18)和基板载置部PASS7(图19)。

另外,搬运机构128(图19)将载置于基板载置部PASS8(图19)的进行显影处理后的基板W搬运到基板载置部PASS4(图19)。涂敷处理室23、24(图17)和下层热处理部302(图18)中对基板W的处理内容,与上述的涂敷处理室21、22(图17)和上层热处理部301(图18)中对基板W的处理内容相同。

在第二处理区13,搬运装置137(图19)将载置于基板载置部PASS5的形成抗蚀膜后的基板W依次搬运到涂敷处理室32(图17)、热处理装置PHP(图18)、边缘曝光部EEW(图18)和载置兼缓冲部P-BF1(图19)。在该情况下,在涂敷处理室32,利用涂敷处理单元129(图17)在基板W上形成抗蚀剂盖膜。之后,在热处理装置PHP对基板W进行热处理,将该基板W搬入到边缘曝光部EEW。接着,在边缘曝光部EEW,对基板W进行边缘曝光处理。将进行边缘曝光处理后的基板W载置于载置兼缓冲部P-BF1。

另外,搬运机构137(图19)从与清洗干燥处理区14A相邻的热处理装置PHP(图18)取出:利用曝光装置15进行曝光处理后且进行热处理后的基板W。搬运机构137将该基板W依次搬运到冷却单元CP(图18)、显影处理室31(图17)、热处理装置PHP(图18)和基板载置部PASS6(图19)。

在该情况下,在冷却单元CP将基板W冷却到适于显影处理的温度后,在显影处理室31,利用显影处理单元139去除抗蚀剂盖膜并且对基板W进行显影处理。然后,在热处理装置PHP对基板W进行热处理,并将该基板W载置于基板载置部PASS6。

搬运装置138(图19)将载置于基板载置部PASS7的形成抗蚀膜后的基板W依次搬运到涂敷处理室34(图17)、热处理装置PHP(图18)、边缘曝光部EEW(图18)和载置兼缓冲部P-BF2(图19)。

另外,搬运机构138(图19)从与清洗干燥处理区14A相邻的热处理装置PHP(图18)取出:利用曝光装置15进行曝光处理后且进行热处理后的基板W。搬运机构138将该基板W依次搬运到冷却单元CP(图18)、显影处理室33(图17)、热处理装置PHP(图18)和基板载置部PASS8(图19)。显影处理室33、涂敷处理室34和下层热处理部304中对基板W进行的处理内容,与上述的显影处理室31、涂敷处理室32(图17)和上层热处理部303(图18)中对基板W进行的处理内容相同。

在清洗干燥处理部14A,搬运机构141(图16)将载置于载置兼缓冲部P-BF1、P-BF2(图19)的基板W搬运到清洗干燥处理部161的基板清洗装置700(图17)。接着,搬运装置141将基板W从基板清洗装置700搬运到载置兼冷却部P-CP(图19)。在该情况下,在基板清洗装置700对基板W进行清洗处理和干燥处理后,在载置兼冷却部P-CP将基板W冷却到适于利用曝光装置15(图16)进行曝光处理的温度。

搬运机构142(图16)将载置于基板载置部PASS9(图19)的曝光处理后的基板W搬运到清洗干燥处理部162的清洗干燥处理单元SD2(图18)。另外,搬运装置142将进行了清洗处理和干燥处理后的基板W从清洗干燥处理单元SD2搬运到上层热处理部303的热处理装置PHP(图18)或下层热处理部304的热处理装置PHP(图18)。在该热处理装置PHP进行曝光后烘烤(PEB:post exposure bake)处理。

在搬入搬出部14B,搬运机构146(图16)将载置于载置兼冷却部P-CP(图19)的曝光处理前的基板W搬运到曝光装置15的基板搬入部15a(图16)。另外,搬运机构146(图16)从曝光装置15的基板搬出部15b(图16)取出曝光处理后的基板W,将该基板W搬运到基板载置部PASS9(图19)。

另外,在曝光装置15不能接收基板W的情况下,使曝光处理前的基板W暂时容纳于载置兼缓冲部P-BF1、P-BF2。另外,在第二处理区13的显影处理单元139(图17)不能接收曝光处理后的基板W的情况下,使曝光处理后的基板W暂时容纳于载置兼缓冲部P-BF1、P-BF2。

在上述的基板处理装置100中,可以并行进行:在设置于上层的涂敷处理室21、22、32、显影处理室31和上层热处理部301、303中对基板W进行的处理;在设置于下层的涂敷处理室23、24、34、显影处理室33和下层热处理部302、304中对基板W进行的处理。因此,无需增加占用面积(footprint),就能够提高生产吞吐量。

此处,基板W的主面是指,形成防反射膜、抗蚀膜和抗蚀剂盖膜的面,基板W的背面是指,与主面一侧相反的一侧的面。在本实施方式的基板处理装置100的内部,在基板W的主面朝向上方的状态下,对基板W进行上述的各种处理。即,对基板W的上表面进行各种处理。因此,在本实施方式中,基板W的主面相当于本发明的基板的上表面,基板W的背面相当于本发明的基板的下表面。

(12)效果

(a)在上述的基板清洗装置700中,利用刷清洗部600清洗基板清洗部500的清洗刷cb。在清洗清洗刷cb时,在空间形成构件620的圆形开口624被清洗刷cb的上端面堵塞的状态下,向空间形成构件620的内部空间625供给清洗液。供给的清洗液从圆形开口624经过清洗刷cb的上端面和空间形成构件620的下端面623之间,向空间形成构件620的外部流出。由此,残留于清洗刷cb的上端面的外周端部的污染物,与从空间形成构件620的内部空间625流出的清洗液一起被冲掉。结果,能够去除附着于基板W的下表面的污染物,并且减少去除的污染物再次附着到基板W。

(b)在基板清洗装置700中,利用臂510、臂升降驱动部530和臂旋转驱动部540来使清洗刷cb在框体710内移动。由此,在清洗清洗刷cb时,使清洗刷cb适当地定位,使得清洗刷cb的上端面堵塞空间形成构件620的圆形开口624。另外,在清洗基板W的下表面时,使清洗刷cb适当地定位,使得清洗刷cb的上端面与基板W的下表面接触。

根据上述的结构,无需分别单独地设置:在清洗清洗刷cb时用于对清洗刷cb进行定位动作的结构、在清洗基板W的下表面时用于对清洗刷cb进行定位动作的结构。因此,能够抑制基板清洗装置700的构件数量增加和大型化。

(c)在基板清洗装置700中,利用基板研磨部400研磨基板W的下表面。由此,去除牢固地附着于基板W的下表面的污染物。之后,利用基板清洗部500清洗基板W的下表面。由此,去除因研磨基板W的下表面而产生的污染物。因此,能够提高基板W的下表面的清洁度。

(d)在基板处理装置100中,曝光处理前的基板W的下表面被基板清洗装置700研磨和清洗。由此,提高曝光处理时的基板W的下表面的清洁度。结果,抑制因基板W的下表面污染而产生的基板W的处理不良。

(13)其他实施方式

(a)在上述实施方式中,基板清洗装置700的旋转夹具200设置有多个辅助销290,但也可以不设置多个辅助销290。在该情况下,旋转夹具200的构件数量减少,并且使旋转夹具200的结构变得简单。另外,在与图9的磁铁板232A对应的区域,使各个夹具销220成为局部性的开状态,从而能够在研磨头ph不与其他构件产生干扰的状态下,使研磨头ph与基板W的外周端部WE接触。由此,能够研磨基板W的外周端部WE(图7)。而且,在与图9的磁铁板232B对应的区域,使各个夹具销220成为局部性的开状态,从而能够在清洗刷cb不与其他构件产生干扰的状态下,使清洗刷cb与基板W的外周端部WE接触。由此,能够清洗基板W的外周端部WE(图7)。

(b)在上述实施方式中,在基板清洗装置700设置有用于研磨基板W的下表面的基板研磨部400和用于清洗基板W的下表面的基板清洗部500,但是本发明并不限定于此。基板清洗装置700也可以与清洗干燥处理单元SD2相同地不设置基板研磨部400。在该情况下,使基板清洗装置700的结构变得简单。

或者,在基板清洗装置700也可以代替基板研磨部400来设置新的基板清洗部500。即,在基板清洗装置700也可以设置有两个基板清洗部500。在该情况下,通过调整从两个基板清洗部500的各清洗刷cb作用于基板W的按压力、各清洗刷cb在基板W的下表面上的移动速度等,能够用两种清洗条件清洗基板W的下表面。由此,能够根据成为处理对象的基板W来进行清洗。

如上所述,在基板清洗装置700设置有多个基板清洗部500的情况下,设置与多个基板清洗部500分别对应的多个刷清洗部600,从而能够洁净地保持各个基板清洗部500的清洗刷cb。另外,也可以通过分别扩大多个基板清洗部500的清洗刷cb能够移动的范围,设置能够共用于多个基板清洗部500的清洗刷cb的一个刷清洗部600。

(c)在上述实施方式中,作为在清洗清洗刷cb时向清洗刷cb供给的清洗液,使用纯水,但也可以代替纯水,来将BHF(缓冲氢氟酸),DHF(稀氢氟酸),氢氟酸、盐酸、硫酸、硝酸、磷酸、醋酸、草酸或氨等药液用作清洗液。更具体来讲,可以将氨水和过氧化氢的混合溶液用作清洗液,也可以将TMAH(tetramethylammonium hydroxide:四甲基氢氧化铵)等碱性溶液用作清洗液。

(d)在上述实施方式中,在清洗清洗刷cb时,清洗刷cb利用臂510、臂升降驱动部530和臂旋转驱动部540在框体710内移动。由此,清洗刷cb相对于空间形成构件620移动,使清洗刷cb适当地定位,但是本发明并不限定于此。

也可以通过移动空间形成构件620来对圆形开口624的堵塞状态和开放状态进行切换,从而代替:通过移动清洗刷cb来对清洗刷cb堵塞圆形开口624的堵塞状态和清洗刷cb开放圆形开口624的开放状态进行切换。在该情况下,基板清洗装置700在上述的结构的基础上,还需要设置用于使空间形成构件620移动的移动机构。

(e)在上述的基板清洗装置700中,就臂510、臂升降驱动部530和臂旋转驱动部540而言,在清洗清洗刷cb时进行清洗刷cb的定位动作,并且在清洗基板W的下表面时进行清洗刷cb的定位动作,但是本发明并不限定于此。基板清洗装置700中,也可以分别单独地设置在清洗清洗刷cb时进行清洗刷cb的定位动作的结构、在清洗基板W的下表面时进行清洗刷cb的定位动作的结构。

(f)在上述实施方式中,将利用浸液法对基板W进行曝光处理的曝光装置15作为基板处理装置100的外部装置,但是本发明并不限定于此。也可以将不使用液体对基板W进行曝光处理的曝光装置作为基板处理装置100的外部装置。在该情况下,在涂敷处理室32、34的涂敷处理单元129,在基板W上也可以不形成抗蚀剂盖膜。因此,能够将涂敷处理室32、34用作显影处理室。

(g)上述实施方式的基板处理装置100是用于对基板W进行抗蚀膜的涂敷形成处理和显影处理的基板处理装置(所谓涂敷/显影设备),但是设置有基板清洗装置700的基板处理装置并不限定于上述的例子。也可以将本发明适用于对基板W进行清洗处理等单一处理的基板处理装置。例如,本发明的基板处理装置也可以由包括搬运装置和基板载置部等的索引区以及一个或多个基板清洗装置700构成。

(h)在上述的基板清洗装置700中,基板研磨部400的研磨头ph不被清洗,但是本发明并不限定于此。在基板清洗装置700中,也可以在比基板研磨部400更靠上方的位置,以与位于头待机位置p1的研磨头ph相向的方式,设置与刷清洗部600相同的结构。由此,研磨头ph也与清洗刷cb同样地,可以在基板W的下表面的研磨前和研磨后等时刻,对研磨头ph的上端面进行清洗处理。

(14)权利要求的各结构部件与实施方式的各个部件之间的对应关系

以下,说明权利要求的各个结构部件与实施方式的各个结构部件之间的对应关系的例子,但是本发明并不限于以下的例子。

在上述实施方式中,基板W是基板的例子,基板清洗装置700和清洗干燥处理单元SD2是基板清洗装置的例子,旋转夹具200是旋转保持部的例子,清洗刷cb是清洗工具的例子,基板清洗部500是下表面清洗部的例子,刷清洗部600是清洗工具清洗部的例子。

另外,空间形成构件620是空间形成构件的例子,空间形成构件620的下端面623是下端面的例子,空间形成构件620的圆形开口624是圆形开口的例子,空间形成构件620的内部空间625是内部空间的例子,清洗液导入管630和流体供给系统98是清洗液供给系统的例子。

另外,臂510内的旋转支撑轴514、滑轮515、517、带516和马达518是清洗工具旋转部的例子,臂510、臂升降驱动部530和臂旋转驱动部540是相对移动部的例子,刷待机位置p2是待机位置的例子,清洗刷cb与被旋转夹具200保持的基板W的下表面相向的位置是清洗位置的例子。

另外,研磨头ph是研磨工具的例子,基板研磨部400是下表面研磨部的例子,曝光装置15是曝光装置的例子,基板处理装置100是基板处理装置的例子,向基板W供给抗蚀膜用的处理液的涂敷处理单元129是涂敷装置的例子,搬运装置115、127、128、137、138、141、142、146是搬运装置的例子。

作为权利要求的各个结构部件还能够使用具有权利要求所记载的结构或功能的其它各种结构部件。

本发明能够有效地利用于清洗基板的下表面的清洗装置。

Claims (6)

1.一种基板清洗装置,用于清洗基板的下表面,其中,

所述基板清洗装置包括:

旋转保持部,将基板保持为水平姿势,并使该基板旋转,

下表面清洗部,包括具有圆形的上端面的清洗工具,通过使所述清洗工具的所述上端面与利用所述旋转保持部旋转的基板的下表面接触,来清洗基板的下表面,以及,

清洗工具清洗部,清洗所述清洗工具;

所述清洗工具清洗部包括:

空间形成构件,该空间形成构件具有下端面,且形成有内部空间,所述内部空间在所述下端面具有圆形开口,以及,

清洗液供给系统,在所述空间形成构件的所述圆形开口被所述清洗工具的所述上端面堵塞的状态下,所述清洗液供给系统向所述空间形成构件的所述内部空间供给清洗液,从而使清洗液从所述内部空间经过所述圆形开口以及所述清洗工具的所述上端面与所述空间形成构件的所述下端面之间流出,

所述空间形成构件的所述下端面从所述圆形开口的内缘向斜下方且向外侧倾斜。

2.一种基板清洗装置,用于清洗基板的下表面,其中,

所述基板清洗装置包括:

旋转保持部,将基板保持为水平姿势,并使该基板旋转,

下表面清洗部,包括具有圆形的上端面的清洗工具,通过使所述清洗工具的所述上端面与利用所述旋转保持部旋转的基板的下表面接触,来清洗基板的下表面,以及,

清洗工具清洗部,清洗所述清洗工具;

所述清洗工具清洗部包括:

空间形成构件,该空间形成构件具有下端面,且形成有内部空间,所述内部空间在所述下端面具有圆形开口,并且,该空间形成构件具有与所述内部空间连通的导入口,以及,

清洗液供给系统,在所述空间形成构件的所述圆形开口被所述清洗工具的所述上端面堵塞的状态下,所述清洗液供给系统经过所述空间形成构件的所述导入口向所述内部空间供给清洗液,从而使清洗液从所述内部空间经过所述圆形开口以及所述清洗工具的所述上端面与所述空间形成构件的所述下端面之间流出,

所述基板清洗装置还包括清洗工具旋转部,在所述空间形成构件的所述圆形开口被所述清洗工具的所述上端面堵塞的状态下,所述清洗工具旋转部使所述清洗工具以穿过所述上端面的铅垂轴为中心,相对于所述空间形成构件旋转,

所述导入口位于所述内部空间的上部,

所述内部空间的水平方向的截面积大于所述导入口的水平方向的截面积。

3.一种基板清洗装置,用于清洗基板的下表面,其中,

所述基板清洗装置包括:

旋转保持部,将基板保持为水平姿势,并使该基板旋转,

下表面清洗部,包括具有圆形的上端面的清洗工具,通过使所述清洗工具的所述上端面与利用所述旋转保持部旋转的基板的下表面接触,来清洗基板的下表面,以及,

清洗工具清洗部,清洗所述清洗工具;

所述清洗工具清洗部包括:

空间形成构件,该空间形成构件具有下端面,且形成有内部空间,所述内部空间在所述下端面具有圆形开口,并且,该空间形成构件具有与所述内部空间连通的导入口,以及,

清洗液供给系统,在所述空间形成构件的所述圆形开口被所述清洗工具的所述上端面堵塞的状态下,所述清洗液供给系统经过所述空间形成构件的所述导入口向所述内部空间供给清洗液,从而使清洗液从所述内部空间经过所述圆形开口以及所述清洗工具的所述上端面与所述空间形成构件的所述下端面之间流出,

所述基板清洗装置还包括相对移动部,所述相对移动部使所述清洗工具相对于所述空间形成构件移动,使得所述清洗工具的所述上端面堵塞所述空间形成构件的所述圆形开口,

所述导入口位于所述内部空间的上部,

所述内部空间的水平方向的截面积大于所述导入口的水平方向的截面积。

4.根据权利要求3所述的基板清洗装置,其中,

所述清洗工具清洗部设置于利用所述旋转保持部旋转的基板的外侧的待机位置;

在清洗基板的下表面时,所述相对移动部能够使所述清洗工具在清洗位置和所述待机位置之间移动,并且,在所述清洗位置,所述相对移动部能够使所述清洗工具相对于利用所述旋转保持部旋转的基板移动,使得所述清洗工具的所述上端面与利用所述旋转保持部旋转的基板的下表面接触,其中,所述清洗位置指,所述清洗工具的所述上端面与利用所述旋转保持部旋转的基板的下表面相向的位置。

5.一种基板清洗装置,用于清洗基板的下表面,其中,

所述基板清洗装置包括:

旋转保持部,将基板保持为水平姿势,并使该基板旋转,

下表面清洗部,包括具有圆形的上端面的清洗工具,通过使所述清洗工具的所述上端面与利用所述旋转保持部旋转的基板的下表面接触,来清洗基板的下表面,以及,

清洗工具清洗部,清洗所述清洗工具;

所述清洗工具清洗部包括:

空间形成构件,该空间形成构件具有下端面,且形成有内部空间,所述内部空间在所述下端面具有圆形开口,以及,

清洗液供给系统,在所述空间形成构件的所述圆形开口被所述清洗工具的所述上端面堵塞的状态下,所述清洗液供给系统向所述空间形成构件的所述内部空间供给清洗液,从而使清洗液从所述内部空间经过所述圆形开口以及所述清洗工具的所述上端面与所述空间形成构件的所述下端面之间流出,

所述基板清洗装置还包括下表面研磨部,所述下表面研磨部包括研磨工具,通过使所述研磨工具与利用所述旋转保持部旋转的基板的下表面接触,来研磨基板的下表面;

在利用所述下表面研磨部研磨基板的下表面后,所述下表面清洗部清洗该基板的下表面。

6.一种基板处理装置,与曝光装置相邻地配置,其中,

所述基板处理装置包括:

涂敷装置,向基板的上表面涂敷感光性膜,

权利要求1至5中任一项所述的基板清洗装置,以及,

搬运装置,在所述涂敷装置、所述基板清洗装置和所述曝光装置之间搬运基板;

在利用所述曝光装置进行基板的曝光处理前,所述基板清洗装置清洗基板的下表面。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016-172672 | 2016-09-05 | ||

| JP2016172672A JP6684191B2 (ja) | 2016-09-05 | 2016-09-05 | 基板洗浄装置およびそれを備える基板処理装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN107799442A CN107799442A (zh) | 2018-03-13 |

| CN107799442B true CN107799442B (zh) | 2021-09-14 |

Family

ID=61282178

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201710779419.5A Active CN107799442B (zh) | 2016-09-05 | 2017-09-01 | 基板清洗装置及具备该基板清洗装置的基板处理装置 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US10331049B2 (zh) |

| JP (1) | JP6684191B2 (zh) |

| KR (1) | KR101972226B1 (zh) |

| CN (1) | CN107799442B (zh) |

| TW (1) | TWI674153B (zh) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102081706B1 (ko) * | 2018-07-18 | 2020-02-27 | 세메스 주식회사 | 기판 처리 방법 및 기판 처리 장치 |

| CN111069115A (zh) * | 2018-10-22 | 2020-04-28 | 长鑫存储技术有限公司 | 一种cmp后清洗方法 |

| CN111341699B (zh) * | 2020-03-09 | 2023-03-31 | 杭州众硅电子科技有限公司 | 一种清洗刷预清洗系统 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003243350A (ja) * | 2002-02-14 | 2003-08-29 | Tokyo Electron Ltd | スクラブ洗浄装置におけるブラシクリーニング方法及び処理システム |

| CN103094160A (zh) * | 2011-11-04 | 2013-05-08 | 东京毅力科创株式会社 | 基板处理系统和基板搬送方法 |

Family Cites Families (37)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| TW316995B (zh) * | 1995-01-19 | 1997-10-01 | Tokyo Electron Co Ltd | |

| US5927305A (en) * | 1996-02-20 | 1999-07-27 | Pre-Tech Co., Ltd. | Cleaning apparatus |

| JP3756284B2 (ja) | 1997-04-30 | 2006-03-15 | 大日本スクリーン製造株式会社 | 基板洗浄装置 |

| EP0898301B1 (en) * | 1997-08-18 | 2006-09-27 | Tokyo Electron Limited | Apparatus for cleaning both sides of a substrate |

| JP3415435B2 (ja) * | 1998-04-03 | 2003-06-09 | 東京エレクトロン株式会社 | 処理装置及び処理方法 |

| JP4334758B2 (ja) * | 1999-12-17 | 2009-09-30 | 東京エレクトロン株式会社 | 膜形成装置 |

| US6418584B1 (en) * | 2000-05-24 | 2002-07-16 | Speedfam-Ipec Corporation | Apparatus and process for cleaning a work piece |

| JP3888608B2 (ja) * | 2001-04-25 | 2007-03-07 | 東京エレクトロン株式会社 | 基板両面処理装置 |

| JP2003007664A (ja) * | 2001-06-22 | 2003-01-10 | Ses Co Ltd | 枚葉式基板洗浄方法および枚葉式基板洗浄装置 |

| JP2006278392A (ja) * | 2005-03-28 | 2006-10-12 | Dainippon Screen Mfg Co Ltd | 基板洗浄装置および基板洗浄方法 |

| KR100795622B1 (ko) * | 2005-03-30 | 2008-01-17 | 다이닛뽕스크린 세이조오 가부시키가이샤 | 기판처리장치 및 기판처리방법 |

| JP4726752B2 (ja) * | 2005-10-25 | 2011-07-20 | 義治 山本 | 基板洗浄装置 |

| KR100892809B1 (ko) * | 2006-03-30 | 2009-04-10 | 다이닛뽕스크린 세이조오 가부시키가이샤 | 기판처리장치 및 기판처리방법 |

| US20070251035A1 (en) * | 2006-05-01 | 2007-11-01 | Taiwan Semiconductor Manufacturing Co., Ltd. | Cleaning device |

| JP4796542B2 (ja) * | 2007-05-30 | 2011-10-19 | 株式会社プレテック | 洗浄装置 |

| JP4939376B2 (ja) * | 2007-11-13 | 2012-05-23 | 株式会社Sokudo | 基板処理装置 |

| JP5091687B2 (ja) * | 2008-01-08 | 2012-12-05 | 株式会社Sokudo | 基板処理装置 |

| KR101423611B1 (ko) * | 2008-01-16 | 2014-07-30 | 삼성전자주식회사 | 기판 처리 장치, 노광 장치 및 클리닝 툴의 세정 방법 |

| JP2010287686A (ja) * | 2009-06-10 | 2010-12-24 | Tokyo Electron Ltd | 塗布、現像装置及び基板の裏面洗浄方法。 |

| JP5437168B2 (ja) * | 2009-08-07 | 2014-03-12 | 東京エレクトロン株式会社 | 基板の液処理装置および液処理方法 |

| US20120285484A1 (en) * | 2011-05-13 | 2012-11-15 | Li-Chung Liu | Method for cleaning a semiconductor wafer |

| TWI550686B (zh) * | 2011-11-04 | 2016-09-21 | 東京威力科創股份有限公司 | 基板處理系統、基板運送方法及電腦記憶媒體 |

| JP5637974B2 (ja) * | 2011-11-28 | 2014-12-10 | 東京エレクトロン株式会社 | 基板洗浄装置及び基板洗浄方法 |

| US9119464B2 (en) * | 2012-01-31 | 2015-09-01 | Taiwan Semiconductor Manufacturing Company, Ltd. | Brush cleaning system |

| JP6001896B2 (ja) * | 2012-03-27 | 2016-10-05 | 株式会社Screenセミコンダクターソリューションズ | 基板洗浄装置およびそれを備えた基板処理装置 |

| JP6061484B2 (ja) * | 2012-03-27 | 2017-01-18 | 株式会社Screenセミコンダクターソリューションズ | 基板洗浄装置およびそれを備えた基板処理装置 |

| JP5887227B2 (ja) * | 2012-08-07 | 2016-03-16 | 株式会社荏原製作所 | ドレッサーディスク洗浄用ブラシ、洗浄装置及び洗浄方法 |

| US9211568B2 (en) | 2013-03-12 | 2015-12-15 | Taiwan Semiconductor Manufacturing Company Limited | Clean function for semiconductor wafer scrubber |

| JP6143589B2 (ja) | 2013-07-12 | 2017-06-07 | 株式会社Screenホールディングス | 基板処理装置 |

| JP6066861B2 (ja) * | 2013-08-05 | 2017-01-25 | 東京エレクトロン株式会社 | 基板洗浄装置、基板の裏面洗浄方法及び洗浄機構 |

| KR20150075357A (ko) * | 2013-12-25 | 2015-07-03 | 가부시키가이샤 에바라 세이사꾸쇼 | 기판 세정 장치 및 기판 처리 장치 |

| SG10201906815XA (en) * | 2014-08-26 | 2019-08-27 | Ebara Corp | Substrate processing apparatus |

| KR20170063691A (ko) * | 2014-09-26 | 2017-06-08 | 에이씨엠 리서치 (상하이) 인코포레이티드 | 반도체 웨이퍼를 세정하기 위한 장치 및 방법 |

| JP6503194B2 (ja) | 2015-02-16 | 2019-04-17 | 株式会社Screenホールディングス | 基板処理装置 |

| JP6751634B2 (ja) * | 2016-09-21 | 2020-09-09 | 株式会社Screenホールディングス | 基板処理装置 |

| TWI821887B (zh) * | 2016-11-29 | 2023-11-11 | 日商東京威力科創股份有限公司 | 基板處理裝置、基板處理方法及記錄媒體 |

| JP6885754B2 (ja) * | 2017-03-09 | 2021-06-16 | 株式会社Screenホールディングス | 基板処理方法および基板処理装置 |

-

2016

- 2016-09-05 JP JP2016172672A patent/JP6684191B2/ja active Active

-

2017

- 2017-08-23 TW TW106128549A patent/TWI674153B/zh active

- 2017-08-31 US US15/691,929 patent/US10331049B2/en active Active

- 2017-09-01 KR KR1020170111729A patent/KR101972226B1/ko active IP Right Grant

- 2017-09-01 CN CN201710779419.5A patent/CN107799442B/zh active Active

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003243350A (ja) * | 2002-02-14 | 2003-08-29 | Tokyo Electron Ltd | スクラブ洗浄装置におけるブラシクリーニング方法及び処理システム |

| CN103094160A (zh) * | 2011-11-04 | 2013-05-08 | 东京毅力科创株式会社 | 基板处理系统和基板搬送方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2018041754A (ja) | 2018-03-15 |

| KR20180027357A (ko) | 2018-03-14 |

| US20180067407A1 (en) | 2018-03-08 |

| US10331049B2 (en) | 2019-06-25 |

| JP6684191B2 (ja) | 2020-04-22 |

| TW201811453A (zh) | 2018-04-01 |

| KR101972226B1 (ko) | 2019-04-24 |

| TWI674153B (zh) | 2019-10-11 |

| CN107799442A (zh) | 2018-03-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN107818928B (zh) | 基板清洗装置、基板处理装置、基板清洗方法及基板处理方法 | |

| CN107818929B (zh) | 基板清洗装置、基板处理装置及基板清洗方法 | |

| KR101798320B1 (ko) | 기판 처리 장치 | |

| CN107026109B (zh) | 基板清洗装置及方法、基板处理装置及方法 | |

| JP4757882B2 (ja) | 基板洗浄装置、基板洗浄方法、基板処理システムならびに記録媒体 | |

| JP6992131B2 (ja) | 基板洗浄装置、基板処理装置、基板洗浄方法および基板処理方法 | |

| CN107799442B (zh) | 基板清洗装置及具备该基板清洗装置的基板处理装置 | |

| TWI434337B (zh) | 旋轉式處理裝置,處理系統及旋轉式處理方法 | |

| JP7510473B2 (ja) | 基板処理装置及び基板処理方法 | |

| KR20210000355A (ko) | 기판 처리 장치 및 방법 | |

| TWI654036B (zh) | Substrate processing method, substrate processing apparatus, and recording medium | |

| KR20200093087A (ko) | 기판 처리 장치 및 방법 | |

| JP5323775B2 (ja) | 基板処理装置 | |

| KR102243066B1 (ko) | 기판 처리 장치 | |

| US20240100572A1 (en) | Apparatus for treating substrate and method for treating a substrate | |

| KR102262112B1 (ko) | 기판처리장치 및 방법 | |

| KR20230053155A (ko) | 기판 처리 장치 및 기판 처리 방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |