CN107356310B - 加工药用粉末的方法及用于该方法的进料模块 - Google Patents

加工药用粉末的方法及用于该方法的进料模块 Download PDFInfo

- Publication number

- CN107356310B CN107356310B CN201710514712.9A CN201710514712A CN107356310B CN 107356310 B CN107356310 B CN 107356310B CN 201710514712 A CN201710514712 A CN 201710514712A CN 107356310 B CN107356310 B CN 107356310B

- Authority

- CN

- China

- Prior art keywords

- storage hopper

- feeder

- feed

- unit

- module

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000000034 method Methods 0.000 title claims abstract description 64

- 239000000843 powder Substances 0.000 title claims abstract description 64

- 238000012545 processing Methods 0.000 title claims abstract description 11

- 238000003860 storage Methods 0.000 claims abstract description 85

- 238000007599 discharging Methods 0.000 claims abstract description 7

- 239000000463 material Substances 0.000 claims description 22

- 238000005303 weighing Methods 0.000 claims description 11

- 239000000203 mixture Substances 0.000 claims description 7

- 239000000825 pharmaceutical preparation Substances 0.000 claims description 5

- 229940127557 pharmaceutical product Drugs 0.000 claims description 5

- 238000011084 recovery Methods 0.000 claims description 4

- 230000006641 stabilisation Effects 0.000 claims description 4

- 238000011105 stabilization Methods 0.000 claims description 4

- 238000012546 transfer Methods 0.000 claims description 3

- 238000003756 stirring Methods 0.000 claims description 2

- 230000003068 static effect Effects 0.000 claims 1

- 238000002156 mixing Methods 0.000 description 16

- 238000004519 manufacturing process Methods 0.000 description 13

- 238000013461 design Methods 0.000 description 8

- 239000011295 pitch Substances 0.000 description 8

- 238000010924 continuous production Methods 0.000 description 6

- 238000004140 cleaning Methods 0.000 description 5

- 238000005259 measurement Methods 0.000 description 5

- 238000004458 analytical method Methods 0.000 description 4

- 239000008186 active pharmaceutical agent Substances 0.000 description 3

- 238000010923 batch production Methods 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 238000011049 filling Methods 0.000 description 3

- 230000005484 gravity Effects 0.000 description 3

- 239000004615 ingredient Substances 0.000 description 3

- 238000011068 loading method Methods 0.000 description 3

- 238000012544 monitoring process Methods 0.000 description 3

- 230000004580 weight loss Effects 0.000 description 3

- 239000000872 buffer Substances 0.000 description 2

- 238000001035 drying Methods 0.000 description 2

- 239000000546 pharmaceutical excipient Substances 0.000 description 2

- 230000001681 protective effect Effects 0.000 description 2

- 238000011144 upstream manufacturing Methods 0.000 description 2

- 125000002015 acyclic group Chemical group 0.000 description 1

- 238000003556 assay Methods 0.000 description 1

- 230000033228 biological regulation Effects 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 230000001276 controlling effect Effects 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 239000003814 drug Substances 0.000 description 1

- 229940079593 drug Drugs 0.000 description 1

- 239000000428 dust Substances 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 238000009472 formulation Methods 0.000 description 1

- 239000008187 granular material Substances 0.000 description 1

- 238000005469 granulation Methods 0.000 description 1

- 230000003179 granulation Effects 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 239000012464 large buffer Substances 0.000 description 1

- 239000003562 lightweight material Substances 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 238000004886 process control Methods 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

- 238000012776 robust process Methods 0.000 description 1

- 238000013341 scale-up Methods 0.000 description 1

- 238000007789 sealing Methods 0.000 description 1

- 238000004513 sizing Methods 0.000 description 1

- 238000010977 unit operation Methods 0.000 description 1

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01G—WEIGHING

- G01G13/00—Weighing apparatus with automatic feed or discharge for weighing-out batches of material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29B—PREPARATION OR PRETREATMENT OF THE MATERIAL TO BE SHAPED; MAKING GRANULES OR PREFORMS; RECOVERY OF PLASTICS OR OTHER CONSTITUENTS OF WASTE MATERIAL CONTAINING PLASTICS

- B29B7/00—Mixing; Kneading

- B29B7/74—Mixing; Kneading using other mixers or combinations of mixers, e.g. of dissimilar mixers ; Plant

- B29B7/78—Mixing; Kneading using other mixers or combinations of mixers, e.g. of dissimilar mixers ; Plant by gravity, e.g. falling particle mixers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B1/00—Packaging fluent solid material, e.g. powders, granular or loose fibrous material, loose masses of small articles, in individual containers or receptacles, e.g. bags, sacks, boxes, cartons, cans, or jars

- B65B1/04—Methods of, or means for, filling the material into the containers or receptacles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F21/00—Dissolving

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29B—PREPARATION OR PRETREATMENT OF THE MATERIAL TO BE SHAPED; MAKING GRANULES OR PREFORMS; RECOVERY OF PLASTICS OR OTHER CONSTITUENTS OF WASTE MATERIAL CONTAINING PLASTICS

- B29B7/00—Mixing; Kneading

- B29B7/02—Mixing; Kneading non-continuous, with mechanical mixing or kneading devices, i.e. batch type

- B29B7/22—Component parts, details or accessories; Auxiliary operations

- B29B7/24—Component parts, details or accessories; Auxiliary operations for feeding

- B29B7/242—Component parts, details or accessories; Auxiliary operations for feeding in measured doses

- B29B7/244—Component parts, details or accessories; Auxiliary operations for feeding in measured doses of several materials

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29B—PREPARATION OR PRETREATMENT OF THE MATERIAL TO BE SHAPED; MAKING GRANULES OR PREFORMS; RECOVERY OF PLASTICS OR OTHER CONSTITUENTS OF WASTE MATERIAL CONTAINING PLASTICS

- B29B7/00—Mixing; Kneading

- B29B7/02—Mixing; Kneading non-continuous, with mechanical mixing or kneading devices, i.e. batch type

- B29B7/22—Component parts, details or accessories; Auxiliary operations

- B29B7/28—Component parts, details or accessories; Auxiliary operations for measuring, controlling or regulating, e.g. viscosity control

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29B—PREPARATION OR PRETREATMENT OF THE MATERIAL TO BE SHAPED; MAKING GRANULES OR PREFORMS; RECOVERY OF PLASTICS OR OTHER CONSTITUENTS OF WASTE MATERIAL CONTAINING PLASTICS

- B29B7/00—Mixing; Kneading

- B29B7/30—Mixing; Kneading continuous, with mechanical mixing or kneading devices

- B29B7/58—Component parts, details or accessories; Auxiliary operations

- B29B7/60—Component parts, details or accessories; Auxiliary operations for feeding, e.g. end guides for the incoming material

- B29B7/603—Component parts, details or accessories; Auxiliary operations for feeding, e.g. end guides for the incoming material in measured doses, e.g. proportioning of several materials

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29B—PREPARATION OR PRETREATMENT OF THE MATERIAL TO BE SHAPED; MAKING GRANULES OR PREFORMS; RECOVERY OF PLASTICS OR OTHER CONSTITUENTS OF WASTE MATERIAL CONTAINING PLASTICS

- B29B7/00—Mixing; Kneading

- B29B7/30—Mixing; Kneading continuous, with mechanical mixing or kneading devices

- B29B7/58—Component parts, details or accessories; Auxiliary operations

- B29B7/72—Measuring, controlling or regulating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65B—MACHINES, APPARATUS OR DEVICES FOR, OR METHODS OF, PACKAGING ARTICLES OR MATERIALS; UNPACKING

- B65B1/00—Packaging fluent solid material, e.g. powders, granular or loose fibrous material, loose masses of small articles, in individual containers or receptacles, e.g. bags, sacks, boxes, cartons, cans, or jars

- B65B1/30—Devices or methods for controlling or determining the quantity or quality or the material fed or filled

- B65B1/32—Devices or methods for controlling or determining the quantity or quality or the material fed or filled by weighing

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01G—WEIGHING

- G01G11/00—Apparatus for weighing a continuous stream of material during flow; Conveyor belt weighers

- G01G11/08—Apparatus for weighing a continuous stream of material during flow; Conveyor belt weighers having means for controlling the rate of feed or discharge

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01G—WEIGHING

- G01G13/00—Weighing apparatus with automatic feed or discharge for weighing-out batches of material

- G01G13/003—Details; specially adapted accessories

- G01G13/006—Container supply or discharge mechanism

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01G—WEIGHING

- G01G17/00—Apparatus for or methods of weighing material of special form or property

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01G—WEIGHING

- G01G19/00—Weighing apparatus or methods adapted for special purposes not provided for in the preceding groups

- G01G19/387—Weighing apparatus or methods adapted for special purposes not provided for in the preceding groups for combinatorial weighing, i.e. selecting a combination of articles whose total weight or number is closest to a desired value

- G01G19/393—Weighing apparatus or methods adapted for special purposes not provided for in the preceding groups for combinatorial weighing, i.e. selecting a combination of articles whose total weight or number is closest to a desired value using two or more weighing units

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B30—PRESSES

- B30B—PRESSES IN GENERAL

- B30B11/00—Presses specially adapted for forming shaped articles from material in particulate or plastic state, e.g. briquetting presses, tabletting presses

- B30B11/02—Presses specially adapted for forming shaped articles from material in particulate or plastic state, e.g. briquetting presses, tabletting presses using a ram exerting pressure on the material in a moulding space

- B30B11/08—Presses specially adapted for forming shaped articles from material in particulate or plastic state, e.g. briquetting presses, tabletting presses using a ram exerting pressure on the material in a moulding space co-operating with moulds carried by a turntable

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B30—PRESSES

- B30B—PRESSES IN GENERAL

- B30B15/00—Details of, or accessories for, presses; Auxiliary measures in connection with pressing

- B30B15/30—Feeding material to presses

- B30B15/302—Feeding material in particulate or plastic state to moulding presses

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Mechanical Engineering (AREA)

- Quality & Reliability (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Filling Or Emptying Of Bunkers, Hoppers, And Tanks (AREA)

Abstract

本申请涉及加工药用粉末的方法及用于该方法的进料模块。一种进料单元(2),包括储料斗(21)、称重传感器(24)、传送机(22)和排料端(23),其中,所述储料斗适合于连接至再填充系统,所述排料端(23)连接至接收容器。工作空间(ws)由所述进料单元(2)的静重(dw)和再填充间隔(ri)的算术乘积限定,使得工作空间(ws)低于0.2千克小时。此外,定义了一种用于将一种或多种粉末的恒定质量流排出至接收容器中的方法。

Description

本申请是申请日为2012年06月04日,申请号为201280073707.4,发明名称为“进料单元、包括多个进料单元的进料模块及将一种或多种粉末恒质量流排入接收容器的方法”的申请的分案申请。

技术领域

本发明涉及一种进料单元,包括储料斗、称重传感器(weighing cell)、传送机和排料端,储料斗适于连接到再填充系统,且排料端连接到接收容器,由进料单元的静重(dead weight)和再填充间隔(refilling interval)的算术乘积定义了工作空间(workingspace)。此外,本发明涉及一种包括多个进料单元的进料模块,以及一种用于将一种或多种粉末的恒定质量流排出至接收容器的方法。

背景技术

在制药行工业中,提供更高质量的产品的兴趣日益增加,近年来已建立若干准则和法规以建立适当的质量测量、分析和控制。

除了提高加工效率和质量外,在提供既对环境更安全、也降低工艺操作员的风险的工艺方面,存在着普遍的兴趣。尤其是,在由活性药物成分(API)和粉末形式的各种赋形剂生产比如片剂的过程中,会要求操作员佩戴防护呼吸器,或其他方面的个人保护设备,如手套或工作服,以避免过度暴露在API和赋形剂中。减少周围环境的污染的风险,以及在压片过程中减少操作员暴露在药物产品中在WO03/020499(Courtoy)中得到了解决,其中,对旋转压片机进行了说明。然而,WO03/020499没有充分考虑在提供更好的工艺控制方面的兴趣。

在制药领域中,迄今使用的典型的制造过程具有批处理的特点。批量生产工艺具有许多优点,并在许多方面提供令人满意的结果。然而,由于用于监测和控制,尤其是药物的制造过程,的监管标准日益广泛的应用,以及对设计质量的要求的普遍提高,批处理工艺可获得的监测和控制的质量水平往往是不够的,因为各种设置是固定的。此外,需要比较大的缓冲容积,以承担不希望的材料流的返混。因此,制造商和顾客的兴趣焦点已经转移到连续加工,其中,各种设置可变化并允许在设计空间内改变。为了凭借批处理工艺获得更多的输出,将需要具有不同工艺设置以获得相同输出的更大的装备和更大的缓冲容积。这就是被称为规模放大的问题。凭借一个连续的过程实现更多输出,在具有维持相同设置的能力下,仅需要较长的运行。此外,在保持片剂质量的同时,对更鲁棒的工艺设备和对控制多个输入变量的能力的兴趣在提高。必须采取特殊的预防措施以确保在连续过程中的可追踪性,正如,例如在由美国食品和药物管理局(FDA)设计的PAT(过程分析技术)的框架内要求的精度和控制。

在现有技术中已设计出连续过程的一些例子,例如在EP0275834A1中,其中,两种或更多种的配料在各种进料点或进料口供给到生产线,并且将这些配料混合、干燥、并随后在常规压片机中压实。该生产线包括第一混合单元、干燥单元、上浆单元(sizing unit)和第二混合单元。

理想地,输出对应于进料点或进料口的合计的输入,即所有的材料以连续流和恒定速率供给到生产机器。由于多种因素,实际上这是不可行的。首先,调整从混合和干燥单元的输出以向压片机提供刚好够用的材料供应,在任何情况下几乎是不可能的。第二,期望的高质量水平的片剂的连续生产需要仔细监测、控制和调整工艺参数,以避免来自于压片机的大量报废。这可能导致材料沿生产线累积,等待调整某些工艺参数。这又不可避免地需要使用中间缓冲容器,以存储压片机上游的材料。

在一个更近的文件WO2010/128359(GEA制药系统)中,设计了密闭模块,其能够通过用于片剂生产的完全连续的过程进行操作。通过这种片剂生产模块的设计,压片过程中的所有单元可以是密闭的,由于供给到压片机的材料流的所有制剂都以密闭和受控制的方式完成,从而减少了操作者暴露的风险且便利压片机的操作。术语“密闭的”由根据合适的测量值的密闭水平定义,并且定义为至少防尘。

上述模块和工艺的共同之处是使用一个或多个混合单元。术语“混合单元”在这种语境下应该以其最广泛的方面进行理解。因此,混合单元是指通常能够将一种、两种或更多种成分混合或以其他方式加工成所需要的形式的单元操作。混合单元还可以由此能够改变在混合单元中加工的干燥组分的物理形式,例如粉末的进料流可以被转换为包含该组分的颗粒。混合单元可以是用于从干燥粉末制造颗粒的制粒机,如制粒液体加入至其中的制粒机,或辊式压实机。进一步的例子包括双螺杆掺混机和双螺杆制粒机。另外,混合单元可以包括如干燥机、干式掺混机、连续干混机或类似机器的设备。

从连接至进料器的储料斗把组分分发或配发至混合单元,或至混合单元上游的接收容器中是最经常进行的,进料器又为混合单元或接收容器供应所需要的量的粉末或其他组分。根据体积进料或重力进料这两种主要的解决方案之一,粉末的供给依靠螺杆传送机完成。按照体积进料,容纳在料斗内的材料以每单位时间恒定体积注入工艺过程,而按照重力进料,材料以每单位时间恒定重量注入工艺过程。重量由称重传感器测定。重力进料机可按重量损失原则(loss-in-weight principle)工作,其比按其他原则工作的进料机提供更精确的剂量。

尤其是在药剂产品的加工过程中,有关粉末的精确的分发或配料是极为重要的,传统上使用重量损失式进料器。

涉及当供给粉末时实现更高精度的现有技术的一个例子是EP290999B1,其中,粉末从储料斗输送到称重料斗,并进一步至混合容器或制备容器。

许多现有的重量损失式进料器运行良好,但往往体积和重量较大,并且相对于例如在生产区中的安装条件,需要特定的条件。

即使具有所有上述提到的条件,仍然有必要提高质量和操作条件。

发明概述

在此背景下,提供一种进料单元是本发明的一个目的,通过该进料单元,精度被提高,而同时满足灵活性的需求和关于减小操作者暴露的风险的整体工作条件。

在第一个方面,通过在介绍中提及的该种进料单元满足了这个目的和进一步的目的,并且该进料单元的特征在于工作空间(ws)低于0.2千克小时。

通过这种设计,进料单元能够分配非常精确测量的材料量至接收容器中。相对于具有较大静重和通常较低的再填充间隔的进料单元,因进料单元的较低静重,有可能获得测量上的较高精度。现有技术中已知的重量损失式进料单元重量可达20-100公斤。由于重量损失如此之小,通常为0.05-0.1克,并且进料单元的重量包含在重量测量中,因此存在较大的不准确性。

在一个优选实施方式中,工作空间(ws)低于0.1千克小时。通过更多地降低工作空间(ws),可获得更高的精度。在一个优选实施方式的设计中,进料单元的静重在1至8kg范围内,优选地在1至6千克的范围内,更优选地在1至3千克的范围内。额外地或替代性地,储料斗具有预定容积以将所述储料斗的容量限定为低于10公升,优选地低于5公升,更优选地低于3公升。此外,储料斗内的粉末的最大净重可在区间50克至5000克内,工作空间(ws)可低于0.2千克小时,优选地低于0.1千克小时,更优选的是低于0.05千克小时。

所有这些因素有助于减少进料单元的静重,从而提高测量的精度。

进料单元可包括连接至储料斗的再填充阀以及位于再填充阀上方用于再填充量的控制的预定剂量的水平或重量指示器。通过使用再填充阀,而不是仅仅装填未知的粉末量至接收容器,有可能每一次再形成同样的装载条件,这使得有可能收集排料端的输出的数据,从而在进一步的生产运行中相应地调整传送机的速度。

为更进一步提高精确度,可提供适合于存储传送机参数以及水平或重量的控制器。

称重传感器可以是任何在精度这一点上满足精度要求的称重传感器,并且优选地,称重传感器具有电磁力复原(EMFR)。

为允许各进料单元的部件相对于其他部件的拆卸,每个进料单元的储料斗、传送机和排料端可分离地连接至称重传感器是有利的。

原则上,粉末可以任何合适的方式从储料斗运输或泵至接收容器。在一个优选的实施方式中,传送机是双螺杆传送机。

在该优选实施方式的设计中,在储料斗下方的双螺杆传送机的螺杆中的至少一个,优选地该螺杆中的两个,沿其长度具有可变螺距。

在进一步的设计中,在储料斗下方的螺杆中的至少一个,优选地该螺杆中的两个,沿其长度具有可变的直径。可变的直径确保在料斗下方的至少一个螺杆或两个螺杆的整个长度被均匀加载,从而在料斗的截面上形成均匀的运量。

在一个优选实施方式中,进料单元包括用于处理重量信号和用于补偿外力的控制器。

进料单元还可包括用于检测材料变化的传感元件。

通过获得最大程度的操作者安全以及粉末与周围环境隔离的特定视角,每个进料单元的储料斗、传送机以及排料端被从称重传感器密闭(contained)并隔离。

另一个方面,包括多个进料单元的进料模块被提供,其中,五至八个进料单元以辐条状结构布置,每个进料单元从在排料端处所界定的假想的内圆向由每个进料单元的径向相对端所界定的假想的外圆径向地向外延伸,排料端适合于面向共同的接收容器,进料单元基本上被定位在从假想的内圆延伸的半径上。尽管根据本发明的进料单元可独立使用,但其可因此构成进料模块的部分,该进料模块同样受益于所获得的较高精度。

根据本发明的第三个方面,提供了一种用于将一种或多种粉末的恒定质量流排出至接收容器中的方法,所述方法适合于在本发明的第一个方面的进料单元中操作,所述方法包括步骤:

提供具有储料斗、称重传感器、传送机和排料端的进料单元,

将储料斗连接至具有再填充阀的再填充系统,

将再填充阀连接至水平或重量指示器上,水平或重量指示器在再填充阀上方,

将排料端连接至接收容器,

以预定的间隔间歇地再填充储料斗,

存储再填充过程中的数据,

其中,在再填充过程中,再填充阀把相同量的粉末分配到储料斗中,以及

传送机根据在先的再填充中收集到的数据进行操作。

通过连接再填充阀,而不是仅仅装填未知的粉末量至接收容器,有可能每一次再形成同样的装载条件,这使得有可能收集排料端的输出的数据,从而在进一步的生产运行中相应地调整传送机的速度。通过存储再填充过程中的数据,通过确保在再填充过程中再填充阀分配相同量的粉末至储料斗,以及通过根据在早先再填充期间收集到的数据操作传送机,获得了大幅度提高的精度,因为再填充的任何影响被减小或消除。

本申请还涉及以下内容:

1)一种进料单元,包括储料斗、称重传感器、传送机和排料端,所述储料斗适合于连接至再填充系统,并且所述排料端连接至接收容器,工作空间(ws)由所述进料单元的静重(dw)和再填充间隔(ri)的算术乘积限定,其特征在于,所述工作空间(ws)低于0.2千克小时。

2)根据1)所述的进料单元,其中,所述工作空间(ws)低于0.1千克小时。

3)根据1)或2)所述的进料单元,其中,所述进料单元的静重在1至8千克的范围内,优选地在1至6千克的范围内,更优选地在1至3千克的范围内。

4)根据前述项中任一项所述的进料单元,其中,所述储料斗具有预定容积以将所述储料斗的容量限定为低于10公升,优选地低于5公升,更优选地低于3公升。

5)根据4)所述的进料单元,其中,所述储料斗内的粉末的最大净重在区间50克至5000克内,所述工作空间低于0.2千克小时,优选地低于0.1千克小时,更优选的是低于0.05千克小时。

6)根据前述项中任一项所述的进料单元,其中,所述进料单元包括连接至所述储料斗的再填充阀和用于再填充量的可控制的预定剂量的位于所述再填充阀上方的水平或重量指示器。

7)根据前述项中任一项所述的进料单元,其中,提供了适合于存储传送参数以及水平或重量的控制器。

8)根据前述项中任一项所述的进料单元,其中,所述称重传感器(24)是具有电磁力复原(EMFR)的称重传感器。

9)根据前述项中任一项所述的进料单元,其中,每个进料单元的所述储料斗、所述传送机以及所述排料端可分离地连接至所述称重传感器。

10)根据前述项中任一项所述的进料单元,其中,一个或多个传送机是双螺杆传送机。

11)根据10)所述的进料单元,其中,在所述储料斗下方的所述双螺杆传送机的螺杆中的至少一个,优选地所述螺杆中的两个,沿其长度具有可变的螺距(p1,p2),和/或在所述储料斗下方的所述螺杆中的至少一个,优选地所述螺杆中的两个,沿其长度具有可变的直径(d2,d2)。

12)根据前述项中任一项所述的进料单元,其中,所述进料单元包括用于处理重量信号和补偿外力的控制器。

13)根据前述项中任一项所述的进料单元,其中,所述进料单元包括所述系统还包括用于检测材料变化的传感元件。

14)根据前述项中任一项所述的进料单元,其中,所述进料单元的所述储料斗、所述传送机以及所述排料端被从所述称重传感器密闭并隔离。

15)一种进料模块,包括多个根据1)至14)中任一项所述的进料单元,其中,五至八个进料单元以辐条状结构布置,每个进料单元从在所述排料端处所界定的假想的内圆向由每个进料单元的径向相对端所界定的假想的外圆径向地向外延伸,所述排料端适合于面向共同的接收容器,所述进料单元基本上被定位在从所述假想的内圆延伸的半径上。

16)根据15)所述的进料模块,其中,所述进料模块包括5个进料单元,并且所述假想的内圆的直径为42-100毫米,或其中所述进料模块包括六个进料单元,并且所述假想的内圆的直径为50-120毫米,或其中所述进料模块包括八个进料单元,并且所述假想的内圆的直径为65-150毫米。

17)一种用于将一种或多种粉末的恒定质量流排出至接收容器中的方法,所述方法适合于在根据1)至14)所述的进料单元中操作,所述方法包括步骤:

提供具有储料斗、称重传感器、传送机和排料端的进料单元,

将储料斗连接至具有再填充阀的再填充系统,

将所述再填充阀连接至水平或重量指示器,所述水平或重量指示器在所述再填充阀上方,

将所述排料端连接至接收容器,

以预定的间隔间歇地再填充所述储料斗,

存储再填充过程中的数据,

其中,在再填充过程中,所述再填充阀把相同量的粉末分配到所述储料斗中,以及

所述传送机根据在先的再填充中收集到的数据进行操作。

18)根据17)所述的方法,其中,工作空间(ws)由所述进料单元的静重(dw)和再填充间隔(ri)之间的比率来限定,并且其中所述工作空间(ws)低于0.2千克小时。

19)根据18)所述的方法,其中,所述工作空间(ws)低于0.1千克小时。

20)根据17)至19)中任一项所述的方法,其中,所述储料斗每小时再填充40至80次,优选地每小时再填充50至70次。

21)根据17)至20)中任一项所述的方法,其中,每次再填充后的稳定时间在2至4秒的范围内。

22)根据17)至21)中任一项所述的方法,其中,所述方法包括另外的步骤:

从所述称重传感器以密闭的方式拆卸每个进料单元的所述储料斗、所述传送机和所述排料端,并且

清洗每个进料单元的所述储料斗、所述传送机和所述排料端。

23)根据17)至22)中任一项所述的方法,其中,所述接收容器连接至制粒机,且还包括步骤:

粒化所述一种或多种粉末的混合物。

24)根据17)至23)中任一项所述的方法,其中,所述接收容器连接至压片机,且还包括步骤:

将所述一种或多种粉末的混合物压片。

25)根据17)至24)中任一项所述的方法,其中,所述方法构成用于加工药用产品的过程的一部分。

进一步的细节和优点在从属权利要求中体现,以及在下面所列出的对优选实施方式和用于实施方法的实例的详细描述中体现。

附图简要说明

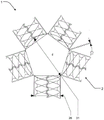

图1示出了本发明的进料模块的实施方式的立体图;

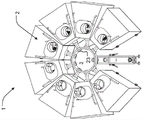

图2示出图1的进料模块的平面图;

图2a示出了一个包括八个进料单元的实施方式的对应于图2的示意性概况图;

图2b示出了另一个包括七个进料单元的对应于图2a的示意性概况图;

图2c示出了再一个包括六个进料单元的对应于图2a的示意性概况图;

图2d示出了再一个包括五个进料单元的对应于图2a的示意性概况图;

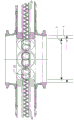

图3示出了图1的进料模块截面图;

图4示出了的接收料斗或接收容器的详细的截面图;

图5和图6示出了在两种不同情况下的另一个实施方式的进料模块的平面图;

图7示出了根据本发明的进料模块和与粉末泵接触的粉末的密闭的实施方式的细节的立体图;

图8a-c示出了根据本发明的进料模块的预进料元件细节的侧视图;

图9a-9c中示出了进料模块的实施方式的立体图、进料单元的从上方看的视图以及根据本发明的进料模块的实施方式的更详细的立体图;以及

图10和图11示出了根据本发明的进料模块的两个不同实施方式的平面图。

发明及优选实施方式的具体描述

现在参照附图,示出了通常指定为1的进料模块。在示出的实施方式中,进料模块1包括多个进料单元2。每个进料单元2包括进料部分20和称重传感器。预进料元件40连接至进料部分20。在图1至3所示的实施方式中,有八个这样的进料单元2,根据本发明的进料单元2也可以作为单独的单元独立使用。

在一个优选实施方式的进步中,参见图2d,进料模块包括五个进料单元2,并且对于24至45毫米(宽度)的双螺杆排料管并且两个双螺杆排料管之间的横向空隙(CL)为1至10mm来说,假想内圆的直径为42-100毫米。

或者,参见图2c,该进料模块可以包括六个进料单元,并且对于24至45毫米的双螺杆排料管并且两个双螺杆排料管之间的横向空隙(CL)为1至10mm来说,假想内圆的直径为50-120毫米。

参见图2b,进料模块包括七个进料单元,并且对于24至45毫米的双螺杆排料管并且两个双螺杆排料管之间的横向空隙(CL)为1至10mm来说,假想内圆的直径为57-140毫米。

作为进一步的和优选的设计,参见图2a,该进料模块包括八个进料单元,并且对于24至45毫米的双螺杆排料管并且两个双螺杆排料管之间的横向空隙(CL)为1至10mm来说,假想内圆的直径为65-150毫米。

具体参照图3和图4,每个进料单元2包括容纳待加工材料的储料斗21、传送机22、排料端23和称重传感器24。传送机22具有以在下文中进一步详细描述的方式从储料斗21运输材料以将材料排出至接收容器的功能。此外,从这些图中呈现的是进料单元2以统一的水平布置以排出至共同的接收容器3。

在图1至4所示的实施方式中,进料单元2在同一水平在360°内基本上均匀地分布,即基本上在相同的水平面上。从而,进料单元2以辐条状结构布置,每个进料单元2从在面向共同的接收容器3的排料端23处界定的假想的内圆31径向地向外延伸至由每个进料单元的径向相对端所界定的假想的外圆。进料单元2基本上被定位在从假想的内圆延伸的半径上。

假想的内圆31的可能的最小尺寸取决于进料单元2的数量以及单个进料单元2的外形尺寸,因此接收容器3的可能的最小尺寸取决于进料单元2的数量以及单个进料单元2的外形尺寸。在包括可能基本均匀分布的五个进料单元的实施方式中,典型值是42-100毫米的假想的内圆的直径。在包括可能基本均匀分布的六个进料单元的实施方式中,假想内圆的直径典型为50-120毫米。在包括可能基本均匀分布的7个进料单元的实施方式中,假想内圆的直径典型为57-140毫米。在图1至4所示的实施方式中,其中八个进料单元2适于基本上均匀分布,假想的内圆的直径典型为65至150毫米,在具体实施方式中约107毫米。这些值还取决于相邻的进料单元的部分之间的所需要的为1-10mm的空隙以及单个部分的尺寸。在示出的实施方式中,每个进料单元2的排料管的大约宽度26为40mm。

进料模块1的进料单元2的尺寸取决于应用领域。例如大小可以是可用的范围,使得进料模块1中的每个进料单元2具有不同大小。在示出和描述的实施方式中,每个进料单元2的静重低于5千克,以及每个进料单元的储料斗的容量小于2公升。

相应地,要填充到各进料单元2的储料斗21中的粉末的净重量依赖于体积,还依赖于所供应的粉末的种类。典型地,在储存料斗中的粉末的最大体积在区间1.6至2公升之间。最大质量流率大约为50公斤/小时。

粉末重量和最大质量流的比提供了清空进料器的最大的运行时间或最大再填充时间间隔(按小时计)。优选地,最大再填充间隔[h]和每个进料单元2的静重[kg]的算术乘积小于0.1千克小时。如果从式中取出粉末密度并由体积代替,最大再填充间隔也是料斗容积[L]和进料速率[L/h]的比值。例如,每个进料单元的储料斗的容量小于1.6公升。最大流率为100公升/小时。然后最大再填充间隔是0.016小时。每个进料单元2的静重典型为5千克。

在所描述的实施方式中,静重5千克和最大填充间隔0.016h的算术乘积是0.08千克小时。该算术乘积典型低于0.2,优选低于0.1,最优选低于0.05千克小时。

进料模块的至少一些部分的清洁可有益地定期进行。为了允许清洗尤其是与待加工粉末接触的部件,每个进料单元的储料斗、传送机和排料端可分离地连接至称重传感器。

图4示出了接收料斗或接收容器3的详细的截面图。具有假想圆31的进料单元2的排料管端部23小于接收容器3的直径。排出的粉末径直落入接收容器3的喉部,并且基本上不挂接到接收容器3的内壁。

在图5和图6中的实施方式中,进料模块的进料单元2的结构与图1至图4中的略有不同。这里,也有八个进料单元2,但它们分布在外切于排料端和接收容器的圆的仅一部分上,即约270°。比如为了清洗,拆卸一个进料单元2可通过从接收容器3上拆卸进料单元2来完成。这会以密闭的方式进行,比如通过其他密闭装置或密封装置,例如通过扁平管道(Layflat tubing)(LFT)。

拆卸一个进料单元2后,储料斗、传送机以及排料端23与称重传感器24的接合被分离以达到图7中所示的位置。

相对于一些现有技术的装置,应当注意,在排料端23与接收容器之间没有波纹管。这种波纹管已表明因其刚度影响称重信号。壳体250围绕每个进料器的储料斗、传送机22和排料端23设置。壳体250中的开口从称重传感器被拆卸。接收容器,其也从称重传感器上拆卸,并且进料部分20借助于扁平管260以密闭的方式分离。扁平管260优选由具有非常低的刚性的轻质材料制成,使得称重信号几乎完全不受影响地得以保留。扁平管260也可以在储料斗21和预进料元件之间设置(参照图1)。

根据预定的计划如果方便,进料单元2的储料斗的再填充可以在不同的时间点进行。再填充通过具有空气补偿的阀进行,比照在图3中所示的部分230和图8a-c的实例。合适的阀以柱塞阀、旋转计量阀41、蝶形阀42和滑阀43为代表。在该阀的上方设置水平传感器44,供在进料单元2的再填充过程中当重量波动时使用。再填充以密闭的方式进行,以便至少确保通过使用合适的密封件或管没有灰尘进入周围环境。

在再填充过程中,可以采取特别的预防措施,比如,举例来说在称重暂停的短的再填充时间内,使用控制配量的算法,这用于补偿再填充过程中出现的压实效应。在该算法中,对重量进行模拟以预测正确的进料因子,并且一旦密封件被释放时,储料斗中的粉末重量被校正。在再填充过程中的具体细节将在下面进一步详细地描述。

特别地参照图9a-c,储料斗21可以被搅拌装置211所补充,以破碎形成在粉末中的任何桥状结构(bridge),并确保传送机22被适当地进料。在示出的实施方式中的传送机22是双螺杆传送机。与图9a相比,进料单元2在储料斗21的接收口处以及在排料端23处另外设置有扁平管260。

在图10所示的实施方式中,双螺杆传送机22的凹螺杆221和222两者沿其长度具有可变的螺距,第一螺距p1和与第一螺距P1不同的第二螺距p2。传送机22由电动机M驱动。在本实施方式中,各个螺杆的直径是不变的。在图11所示的实施方式中,各个螺杆的螺距是不变的,而螺杆的直径沿其长度是可变的,以直径d1和直径d2示出。也可能具有一个或多个有着可变螺距和可变直径的螺杆。

对于图10和图11两图中的待运输的材料以箭头方向远离电动机M移动进入假想圆31。

此外,虽然在图中未示出,进料模块可以包括多个附加特征,如分析和控制系统、装卸站等。

由于根据本发明的进料模块的进料单元具有有限容积的储料斗,快速或高频再填充系统被提供。

通常,具有较大容积的进料器每小时再填充4至8次。在再填充过程中,在等于粉末下落时间和秤稳定时间之和的时间内,落入储料斗中的粉末导致干扰重量信号(由于粉末的冲击力)。连同移动平均滤波器的时间,这通常在再填充或添加后需要30秒到60秒以获得稳定的称重信号。在此期间,进料器以体积模式运行。螺杆速度由进料因子曲线定义,进料因子定义为每螺杆旋转的重量当量,并且该精度取决于曲线多好地拟合到实际情况。

根据本发明的进料模块的再填充频率的典型值是以50公斤/小时的进料速率每分钟一次,也就是,10分钟后以质量流5千克/小时再填充。由于其降低的重量和动态性质,进料模块以50公斤/小时的进料速率在2到4秒内稳定。

在一般情况下,两个系统的综合的再填充时间是相似的,但在体积模式再填充中的质量流精度(均方根误差)相比常规的添加系统好得多。

根据本发明的进料模块的再填充系统所根据的原理与其他不同,因为它是基于每次在相同的条件下再填充相同量的粉末。该再填充系统具有与体积定量给料阀结合的集成的计重秤或水平传感器。系统本身充当(预)进料器并且存储叶轮转动的数量和水平或重量。

这样的再填充或添加系统还可用于通过使用进料器数据确定材料。此外,它可以被设置为检测材料变化。由于粉末定量给料阀总是在添加管的中心排料,粉末堆的形状在相同的区域是不变的。在粉末落下的过程中,储料斗底部的粉末比储料斗顶部的粉末更加紧实。然而,在排料管中的粉末体积仍然是不紧实的。螺杆的速度保持不变直到新的(也就是更紧实的)材料到达排料管开口。每一次填充是可重现的,系统会记忆并且会趋向于螺杆的理想速度。此外,使用快速傅里叶变换(FFT)的进料器数据的分析可应用于确定材料以及区别不同类型材料(例如批样差异)。最后,进料器数据可用来计算理论组分并在特定时间内确定BU和含量(Assay)。

在操作过程中,进料器模块受到多种外部和内部的干扰。干扰通常包括机械振动、风荷载、波纹管变形力等,这些干扰落入两种主要类型之一,两种主要的类型也即确定性的干扰,其可以被过滤,以及非确定性的干扰,必须以其他方式减小其影响。为了降低外部循环干扰,主动振动补偿(AVC)秤被集成在进料模块中并实时补偿称量信号。这更进一步提高了质量流的精确度。为了降低由于齿轮、料斗内的搅拌器等产生的内部循环干扰的影响,根据“消声(anti-sound)”原则,专门的算法用于实时消除噪声,以无延时地抑制来自螺杆、齿轮箱等的噪声。

由于进料单元的静重低,以及从而限制了存在于料斗中的粉末重量的小料斗容积,以及动态EMFR称重秤,与其它相比,根据本发明的进料模块动态上更精确以及响应更快。例如,从非循环外部干扰的恢复将只需要大约2到4秒。

作为进一步的特征,为了进一步提高精度,可提供适于存储传送参数和水平或重量的控制器,并且进料单元还可以包括用于检测材料变化的传感器。

进料单元的操作可通过在下面将要描述的根据本发明的方法进行,该方法:

该方法旨在用于将一种或多种粉末的恒定质量流排出至接收容器中。首要地,该方法形成了用于加工药用产品的过程的一部分,但也可以在其它领域中应用。该方法适合于在如上述描述的进料单元2上操作,并包括以下步骤:

提供具有储料斗21、称重传感器24、传送机22和排料端23的进料单元2,

将储料斗21连接至具有再填充阀41、42、43的再填充系统,

将再填充阀连接至水平或重量指示器44,水平或重量指示器44在再填充阀41、42、43上方,

将排料端23连接至接收容器3,

以预定的间隔间歇地再填充储料斗21,

存储再填充过程中的数据,

其中,再填充过程中,再填充阀41、42、43把相同量的粉末分配到储料斗21中,以及

传送机22根据在先的再填充中收集到的数据进行操作。

通常,储料斗21每小时再填充40至80次,优选为每小时50至70次。每次再填充后的稳定时间在2至4秒范围内。

工作空间被定义为从公式产生的值:每个进料单元的静重[kg]和再填充间隔[h]的算术乘积小于0.2或甚至低于0.1。由于料斗内的低粉末质量,可使用非常灵敏的秤,这导致非常高的精确度。低粉末质量使得更高频率的再填充成为必要。

进料模块的结构的其它方面是申请人与本申请同一天提交的待审的申请文件的主题,并且该文件的内容通过引用被并入。

根据需要(即储料斗是空的指示)或者作为预编程的计划的结果,相应的进料单元的储料斗如上述描述的间歇地再填充。

为了清洗与粉末接触的进料模块的部分,该方法可以进一步包括从称重传感器上拆卸每个进料单元的储料斗、传送机和排料端,并且以密闭的方式清洁每个进料单元的储料斗、传送机和排料端的步骤。

本发明不应被视为限制于上文示出和描述的实施方式中。在所附的权利要求书的范围内,若干修改和组合均是可以想到的。

Claims (28)

1.一种用于加工药用粉末的方法,所述方法包括步骤:

提供包括多个进料单元(2)的进料模块(1),

为每个进料单元(2)提供储料斗(21)、称重传感器(24)、传送机(22)和排料端(23),

将各进料单元(2)的所述储料斗(21)连接至具有再填充阀(41、42、43)的再填充系统,

将所述再填充阀(41、42、43)连接至水平或重量指示器(44),所述水平或重量指示器(44)位于所述再填充阀(41、42、43)的上方,

将各进料单元(2)的所述排料端(23)连接至共同的接收容器(3),

每小时40至80次地间歇地用粉末再填充各进料单元(2)的所述储料斗(21),

存储再填充过程中的数据,

借助于所述传送机(22)从各进料单元(2)的所述储料斗(21)运输粉末,

将粉末从每个进料单元(2)排出至所述共同的接收容器(3),

其中在各进料单元(2)的所述储料斗(21)的每个再填充过程中,所述再填充阀(41、42、43)把相同量的粉末分配到所述储料斗(21)中,以及

在从各进料单元(2)的所述储料斗(21)运输粉末的步骤中,所述传送机(22)根据在先的再填充中收集到的数据进行操作。

2.根据权利要求1所述的方法,其中所述储料斗(21)每小时被再填充50至70次。

3.根据权利要求1或2所述的方法,进一步界定所述进料模块(1)的稳定时间,并且其中每次再填充后的所述稳定时间在2至4秒的范围内。

4.根据权利要求1所述的方法,其中每个进料单元(2)的所述储料斗(21)具备预定容积以将容量限定为低于10公升。

5.根据权利要求4所述的方法,其中在每个进料单元(2)的所述储料斗(21)中的粉末的最大体积在1.6至2公升的范围内。

6.根据权利要求4或5所述的方法,其中所述粉末以低于每小时100公升的预定的最大流率从每个进料单元(2)的所述储料斗(21)运输到所述共同的接收容器(3)。

7.根据权利要求6所述的方法,其中以小时为单位的最大再填充间隔(ri)由所述储料斗(21)的容积和所述最大流率之比来限定。

8.根据权利要求7所述的方法,其中每个进料单元(2)具备在1至8千克的范围内的静重(dw)。

9.根据权利要求8所述的方法,其中以千克小时为单位的工作空间(ws)由每个进料单元(2)的以千克为单位的所述静重(dw)和以小时为单位的最大再填充间隔(ri)是算数乘积来限定,并且其中所述工作空间(ws)低于0.2千克小时。

10.根据权利要求9所述的方法,其中所述工作空间(ws)低于0.1千克小时。

11.根据权利要求1所述的方法,其中所述共同的接收容器(3)连接至制粒机,且所述方法还包括步骤:

粒化一种或多种粉末的混合物以提供粒状的混合物。

12.根据权利要求1或11所述的方法,其中所述共同的接收容器(3)连接至压片机,且所述方法还包括步骤:

将一种或多种粉末的混合物压片以形成成片的药用产品。

13.一种用于权利要求1或12中所述的方法的进料模块(1),包括:

多个进料单元(2),每个进料单元(2)包括储料斗(21)、称重传感器(24)、传送机(22)和排料端(23),

再填充系统和水平或重量指示器(44),所述再填充系统包括再填充阀(41、42、43),所述水平或重量指示器(44)位于所述再填充阀(41、42、43)的上方,所述再填充系统连接至每个进料单元(2)的所述储料斗(21),

共同的接收容器(3),所述共同的接收容器(3)连接至每个进料单元(2)的所述排料端(23),

其中所述进料单元(2)包括以辐条状结构布置的五至八个进料单元(2),每个进料单元(2)从在所述共同的接收容器(3)中由所述进料单元(2)的所述排料端(23)所界定的假想的内圆(31)向由所述进料单元(2)的径向相对端所界定的假想的外圆径向地向外延伸,所述进料单元(2)被定位在从所述假想的内圆(31)延伸的半径上。

14.根据权利要求13所述的进料模块(1),其中提供了适合于存储传送参数以及水平或重量的控制器。

15.根据权利要求13或14所述的进料模块(1),其中每个进料单元(2)的所述称重传感器(24)是具有电磁力复原(EMFR)的称重传感器。

16.根据权利要求13所述的进料模块(1),其中每个进料单元(2)的所述储料斗(21)、所述传送机(22)以及所述排料端(23)可分离地连接至所述称重传感器(24)。

17.根据权利要求13所述的进料模块(1),其中所述进料单元(2)的一个或多个传送机(22)是双螺杆传送机(221,222)。

18.根据权利要求17所述的进料模块(1),其中在所述储料斗(21)下方的所述双螺杆传送机的螺杆中的至少一个沿其长度具有可变的螺距(p1,p2),和/或在所述储料斗(21)下方的所述双螺杆传送机的螺杆中的至少一个沿其长度具有可变的直径(d1,d2)。

19.根据权利要求17所述的进料模块(1),其中在所述储料斗(21)下方的所述双螺杆传送机的螺杆中的至少一个沿其长度具有可变的螺距(p1,p2),和/或在所述储料斗(21)下方的所述双螺杆传送机的螺杆中的两个沿其长度具有可变的直径(d1,d2)。

20.根据权利要求13所述的进料模块(1),其中提供了用于处理重量信号和补偿外力的控制器。

21.根据权利要求13所述的进料模块(1),其中提供了用于检测材料变化的传感元件。

22.根据权利要求13所述的进料模块(1),其中所述进料单元(2)的所述储料斗(21)、所述传送机(22)以及所述排料端(23)被从所述称重传感器(24)密闭并隔离。

23.根据权利要求22所述的进料模块(1),其中每个进料单元(2)的所述排料端(23)借助于扁平管(260)连接至所述共同的接收容器(3)。

24.根据权利要求22或23所述的进料模块(1),其中扁平管(260)设置在每个进料单元(2)的所述储料斗(21)和预进料元件(40)之间。

25.根据权利要求24所述的进料模块(1),其中壳体(250)围绕每个进料单元(2)的所述储料斗(21)、所述传送机(22)和所述排料端(23)设置。

26.根据权利要求13所述的进料模块(1),其中所述假想的内圆(31)的直径小于所述共同的接收容器(3)的直径。

27.根据权利要求13所述的进料模块(1),其中主动振动补偿秤被集成在所述进料模块(1)中。

28.根据权利要求13所述的进料模块(1),其中所述储料斗(21)设置有搅拌装置(211)。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201710514712.9A CN107356310B (zh) | 2012-06-04 | 2012-06-04 | 加工药用粉末的方法及用于该方法的进料模块 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201280073707.4A CN104508436A (zh) | 2012-06-04 | 2012-06-04 | 进料单元、包括多个进料单元的进料模块及将一种或多种粉末恒质量流排入接收容器的方法 |

| PCT/IB2012/052803 WO2013182869A1 (en) | 2012-06-04 | 2012-06-04 | Feeder unit, a feeder module comprising a plurality of feeder units, and method for discharging a constant mass flow of one or more powders into a receiving container |

| CN201710514712.9A CN107356310B (zh) | 2012-06-04 | 2012-06-04 | 加工药用粉末的方法及用于该方法的进料模块 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201280073707.4A Division CN104508436A (zh) | 2012-06-04 | 2012-06-04 | 进料单元、包括多个进料单元的进料模块及将一种或多种粉末恒质量流排入接收容器的方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN107356310A CN107356310A (zh) | 2017-11-17 |

| CN107356310B true CN107356310B (zh) | 2020-07-07 |

Family

ID=46331652

Family Applications (3)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202010104630.9A Pending CN111220244A (zh) | 2012-06-04 | 2012-06-04 | 加工药用粉末的方法及用于该方法的进料模块 |

| CN201710514712.9A Active CN107356310B (zh) | 2012-06-04 | 2012-06-04 | 加工药用粉末的方法及用于该方法的进料模块 |

| CN201280073707.4A Pending CN104508436A (zh) | 2012-06-04 | 2012-06-04 | 进料单元、包括多个进料单元的进料模块及将一种或多种粉末恒质量流排入接收容器的方法 |

Family Applications Before (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202010104630.9A Pending CN111220244A (zh) | 2012-06-04 | 2012-06-04 | 加工药用粉末的方法及用于该方法的进料模块 |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201280073707.4A Pending CN104508436A (zh) | 2012-06-04 | 2012-06-04 | 进料单元、包括多个进料单元的进料模块及将一种或多种粉末恒质量流排入接收容器的方法 |

Country Status (6)

| Country | Link |

|---|---|

| US (3) | US20150183531A1 (zh) |

| EP (2) | EP2856089B1 (zh) |

| JP (1) | JP5926455B2 (zh) |

| CN (3) | CN111220244A (zh) |

| IN (1) | IN2014DN11260A (zh) |

| WO (1) | WO2013182869A1 (zh) |

Families Citing this family (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5926455B2 (ja) * | 2012-06-04 | 2016-05-25 | ヘーエーアー プロセス エンジニアリング ナームロゼ フェンノートシャップ | フィーダ・ユニット、複数のフィーダ・ユニットを含むフィーダ・モジュール、及び1種又は2種以上の粉末の一定の質量流量を受容容器内へ放出する方法 |

| DK3875237T3 (da) | 2014-01-16 | 2022-09-19 | Ampacet Corp | Vejnings- og blandingssystem til fremstillingen af en blanding af granulære komponenter, og relateret fremgangsmåde |

| CN104635387B (zh) * | 2015-03-03 | 2017-10-10 | 合肥京东方光电科技有限公司 | 一种液晶滴注计量设备与方法 |

| CN104997637B (zh) * | 2015-05-07 | 2019-02-12 | 丹东金丸集团有限公司 | 水蜜丸填充装置 |

| DE102015108979A1 (de) | 2015-06-08 | 2016-12-08 | Windmöller & Hölscher Kg | Verfahren für die Durchführung eines Materialwechsels bei einer Extrusionsvorrichtung |

| DE202015105482U1 (de) * | 2015-10-16 | 2015-11-26 | INOEX GmbH Innovationen und Ausrüstungen für die Extrusionstechnik | Dosiervorrichtung zum Aufnehmen und Ausgeben von Schüttgut |

| JP7082455B2 (ja) | 2015-10-20 | 2022-06-08 | サクラ精機株式会社 | ワーク搬送装置 |

| CN105564671B (zh) * | 2015-12-01 | 2018-07-24 | 苏州信亨自动化科技有限公司 | 一种散装中药自动化定量分拣设备 |

| CN109843727B (zh) * | 2016-07-18 | 2022-04-05 | 阿祖瑞缇医药公司 | 用于将散装材料填充到容器中的设备和方法 |

| CN108553306B (zh) * | 2018-04-24 | 2021-02-02 | 山东鲁北药业有限公司 | 蹄甲多肽片成型包装一体机 |

| KR102078678B1 (ko) * | 2018-05-11 | 2020-02-19 | 주식회사 아리제약 | 자동화된 정제형태의 의약품의 제조시스템 및 그 제조방법 |

| CN108792657A (zh) * | 2018-07-10 | 2018-11-13 | 苏州如德科技有限公司 | 中药饮片发药装置 |

| DE102018128043A1 (de) | 2018-11-09 | 2020-05-14 | Brabender Technologie Gmbh & Co. Kg | Vorrichtung zum Dosieren von Schüttgütern |

| CN109927968A (zh) * | 2019-03-12 | 2019-06-25 | 福建省亚热带植物研究所 | 一种胀气去除剂和农产品的包装方法 |

| CN110395490B (zh) * | 2019-07-24 | 2024-05-14 | 南京科亚化工成套装备有限公司 | 一种双螺杆防架桥喂料装置 |

| IT202000002281A1 (it) * | 2020-02-05 | 2020-05-05 | Hero Europe S R L | Dispositivo per erogare e dosare materiali in polvere o pastosi o liquidi |

| CN112123826B (zh) * | 2020-09-08 | 2022-05-24 | 浙江中天能橡胶股份有限公司 | 一种高性能输送带的制造方法 |

| CN113859602B (zh) * | 2021-09-28 | 2023-04-07 | 太原理工大学 | 锚网支护用锚固剂无人化生产装备 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6098847A (en) * | 1997-08-16 | 2000-08-08 | Mann & Hummel Protec Gmbh | Apparatus for feeding a flowable particulate material into a proportioning apparatus |

| CN1645068A (zh) * | 2005-01-28 | 2005-07-27 | 武汉科技大学 | 一种粉状物料的动态计量装置 |

| CN201045587Y (zh) * | 2007-06-15 | 2008-04-09 | 武汉科恒工控工程有限责任公司 | 一种提高失重秤称量精度的装置 |

Family Cites Families (55)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CA961789A (en) * | 1972-11-24 | 1975-01-28 | Macmillan Bloedel Research Limited | Screw conveyor for particulate material |

| IT1117750B (it) * | 1977-08-05 | 1986-02-17 | Bersano Terenzio | Estrusore bivite/bistadio e pluristadio a doppia alimentazione |

| JPS60141394A (ja) | 1983-12-28 | 1985-07-26 | Mitsubishi Electric Corp | レ−ザ−加工機 |

| JPS6172828A (ja) | 1984-09-19 | 1986-04-14 | Kawasaki Heavy Ind Ltd | 予圧比可変型2サイクルエンジン |

| JPS61165558A (ja) * | 1985-04-16 | 1986-07-26 | 株式会社デンソー | 車両用冷房冷凍装置 |

| JPS6249734A (ja) | 1985-08-29 | 1987-03-04 | Nec Corp | 時分割多重分離方法及びその装置 |

| JPS6249734U (zh) * | 1985-09-18 | 1987-03-27 | ||

| JPS62184434A (ja) | 1986-02-10 | 1987-08-12 | Hitachi Ltd | 光ビ−ム偏向器 |

| US5340211A (en) * | 1986-02-26 | 1994-08-23 | Micro Chemical, Inc. | Programmable apparatus and method for delivering microingredient feed additives by weight |

| US4815042A (en) * | 1986-02-26 | 1989-03-21 | Micro Chemical, Inc. | Programmable apparatus and method for delivering microingredient feed additives to animals by weight |

| JPH051788Y2 (zh) * | 1986-05-15 | 1993-01-18 | ||

| JPH0621814B2 (ja) * | 1986-05-29 | 1994-03-23 | 大和製衡株式会社 | 計重装置の計重信号の濾波方法及び装置 |

| IE873172L (en) | 1986-12-29 | 1988-06-29 | Harvard College | Continuous process for producing a comestible tablet |

| IT1210567B (it) * | 1987-04-22 | 1989-09-14 | Color Service Srl | Impianto di pesatura automatica per coloranti in polvere. |

| US4762252A (en) * | 1987-05-08 | 1988-08-09 | Hyer Industries, Inc. | Adaptation to major or sporadic disturbance error in weigh feeding apparatus |

| JP2587236B2 (ja) * | 1987-05-12 | 1997-03-05 | 富士写真フイルム株式会社 | 粉体計量方法 |

| US4880142A (en) | 1987-05-12 | 1989-11-14 | Fuji Photo Film Co., Ltd. | Powder weighing mixer and method thereof |

| DE3933471A1 (de) * | 1989-10-06 | 1991-04-18 | Schenck Ag Carl | Verfahren und vorrichtung zur verbesserung der dosiergenauigkeit einer geregelten differentialdosierwaage |

| DE4011314A1 (de) * | 1990-04-07 | 1991-10-10 | Hottinger Messtechnik Baldwin | Dehnungsmessstreifen und messgroessenaufnehmer mit derartigen dehnungsmessstreifen |

| GB2248668B (en) | 1990-09-12 | 1995-05-17 | British Gas Plc | Abandonment of a branch main |

| DE69119885T2 (de) * | 1990-09-17 | 1997-02-06 | Anritsu Corp | Kombinationswaage mit grosser präzision für einen grossen produktbereich einschliesslich viskoser substanzen |

| US5143166A (en) * | 1991-02-01 | 1992-09-01 | Hough Richard M | Micro weighing system |

| DE4112268C1 (zh) * | 1991-04-15 | 1992-03-12 | Plasma-Technik Ag, Wohlen, Ch | |

| US5148943A (en) * | 1991-06-17 | 1992-09-22 | Hydreclaim Corporation | Method and apparatus for metering and blending different material ingredients |

| DE4309109A1 (de) * | 1993-03-22 | 1994-09-29 | Schenck Ag Carl | Verfahren zur Störausblendung bei einer Differentialdosierwaage und Vorrichtung zur Durchführung des Verfahrens |

| DE4312281A1 (de) * | 1993-04-15 | 1994-10-20 | Eirich Maschf Gustav | Verfahren und Vorrichtung zur gravimetrischen Dosierung und Vermischung mindestens zweier Komponenten |

| US5423455A (en) * | 1993-06-25 | 1995-06-13 | Acrison, Inc. | Materials feeding system with level sensing probe and method for automatic bulk density determination |

| CH687869A5 (de) * | 1994-08-15 | 1997-03-14 | Buehler Ag Geb | Mikrodosiergeraet. |

| US5524796A (en) * | 1994-08-24 | 1996-06-11 | Hyer Industries, Inc. | Screw feeder with multiple concentric flights |

| US5738153A (en) * | 1995-11-03 | 1998-04-14 | E. I. Du Pont De Nemours And Company | Measuring and dispensing system for solid dry flowable materials |

| JP3476633B2 (ja) * | 1996-11-08 | 2003-12-10 | 愛三工業株式会社 | 粉体供給装置 |

| DE29714643U1 (de) * | 1997-08-16 | 1997-10-16 | Vollmar, Hartmut, 53639 Königswinter | Verwiegeeinrichtung für ein eine oder mehrere Komponenten enthaltendes Aufgabegut |

| US6168305B1 (en) * | 1998-02-27 | 2001-01-02 | Merrick Industries, Inc. | System for precisely controlling discharge rates for loss-in-weight feeder systems |

| FI107525B (fi) | 1998-05-29 | 2001-08-31 | Raute Prec Oy | Menetelmä hienojakoisen aineen syöttämiseksi |

| US6056027A (en) * | 1998-10-20 | 2000-05-02 | Murray Equipment, Inc. | Dry material dispensing apparatus |

| US6284987B1 (en) * | 1999-07-29 | 2001-09-04 | Khalid F. Al-Modiny | Embedded weight scale |

| KR100795744B1 (ko) * | 2000-05-11 | 2008-01-17 | 가부시끼가이샤 이시다 | 컨베이어장치 및 이를 구비한 물품검사기기 |

| NL1015439C2 (nl) * | 2000-06-14 | 2001-12-17 | E H Klijn Beheer B V | Doseerinrichting. |

| GB2357588B (en) * | 2000-11-23 | 2002-01-09 | Bmh Chronos Richardson Ltd | Weighing apparatus |

| US20020084293A1 (en) * | 2001-01-02 | 2002-07-04 | Liad Weighing And Control Systems Ltd. | System for feeding portions of material to an injection molding machine |

| US6774318B2 (en) * | 2001-02-14 | 2004-08-10 | Process Control Corporation | Removable material hopper assembly and method of using same to eliminate residual ingredient material |

| DE60126355T2 (de) | 2001-09-05 | 2007-10-31 | Courtoy N.V. | Rundlauf-tablettierpresse und verfahren zum reinigen einer presse |

| US7311223B2 (en) * | 2004-05-07 | 2007-12-25 | Fluid Management, Inc. | Apparatus for dispensing a plurality of powders and method of compounding substances |

| US7301110B2 (en) * | 2005-03-03 | 2007-11-27 | Cabinplant International A/S | Arrangement for conveying controlled portions of a product material to a weighing system |

| US8729410B2 (en) * | 2005-03-03 | 2014-05-20 | Cabinplant International A/S | Arrangement for conveying controlled portions of a product material to a combinational weighing system consisting of a transport screw with a quick release mechanism |

| CN2929669Y (zh) * | 2006-01-05 | 2007-08-01 | 向红跃 | 一种连续自动计量失重秤 |

| US7534970B2 (en) * | 2006-06-15 | 2009-05-19 | Schenck Accurate, Inc. | Counterbalanced dispensing system |

| US9057640B1 (en) * | 2008-12-16 | 2015-06-16 | Solomon Colors, Inc. | Bulk mortar system |

| WO2010128359A1 (en) | 2009-05-07 | 2010-11-11 | Gea Pharma Systems Limited | Tablet production module and method for continuous production of tablets |

| CN101581597A (zh) * | 2009-06-29 | 2009-11-18 | 广东海川智能机器有限公司 | 一种组合称重装置及其操作方法 |

| CN202255578U (zh) * | 2011-08-12 | 2012-05-30 | 广东海川智能机器有限公司 | 组合秤 |

| JP5926455B2 (ja) * | 2012-06-04 | 2016-05-25 | ヘーエーアー プロセス エンジニアリング ナームロゼ フェンノートシャップ | フィーダ・ユニット、複数のフィーダ・ユニットを含むフィーダ・モジュール、及び1種又は2種以上の粉末の一定の質量流量を受容容器内へ放出する方法 |

| WO2013182870A1 (en) * | 2012-06-04 | 2013-12-12 | Gea Process Engineering Nv | Feeder module and method for providing a mixture of one or more powders to a receiving container |

| US10138075B2 (en) * | 2016-10-06 | 2018-11-27 | Stephen B. Maguire | Tower configuration gravimetric blender |

| GB2538778B (en) * | 2015-05-28 | 2020-01-01 | Frito Lay Trading Co Gmbh | Multihead weigher and weighing method |

-

2012

- 2012-06-04 JP JP2015515593A patent/JP5926455B2/ja active Active

- 2012-06-04 WO PCT/IB2012/052803 patent/WO2013182869A1/en active Application Filing

- 2012-06-04 CN CN202010104630.9A patent/CN111220244A/zh active Pending

- 2012-06-04 CN CN201710514712.9A patent/CN107356310B/zh active Active

- 2012-06-04 CN CN201280073707.4A patent/CN104508436A/zh active Pending

- 2012-06-04 EP EP12729233.2A patent/EP2856089B1/en active Active

- 2012-06-04 EP EP19150215.2A patent/EP3489636A1/en active Pending

- 2012-06-04 US US14/404,972 patent/US20150183531A1/en not_active Abandoned

- 2012-06-04 IN IN11260DEN2014 patent/IN2014DN11260A/en unknown

-

2017

- 2017-07-03 US US15/640,654 patent/US10501213B2/en active Active

-

2019

- 2019-11-12 US US16/680,977 patent/US11479374B2/en active Active

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6098847A (en) * | 1997-08-16 | 2000-08-08 | Mann & Hummel Protec Gmbh | Apparatus for feeding a flowable particulate material into a proportioning apparatus |

| CN1645068A (zh) * | 2005-01-28 | 2005-07-27 | 武汉科技大学 | 一种粉状物料的动态计量装置 |

| CN201045587Y (zh) * | 2007-06-15 | 2008-04-09 | 武汉科恒工控工程有限责任公司 | 一种提高失重秤称量精度的装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| US20200079533A1 (en) | 2020-03-12 |

| EP2856089A1 (en) | 2015-04-08 |

| EP3489636A1 (en) | 2019-05-29 |

| US20170334583A1 (en) | 2017-11-23 |

| CN111220244A (zh) | 2020-06-02 |

| US10501213B2 (en) | 2019-12-10 |

| EP2856089B1 (en) | 2019-06-26 |

| US11479374B2 (en) | 2022-10-25 |

| IN2014DN11260A (zh) | 2015-10-09 |

| CN104508436A (zh) | 2015-04-08 |

| JP5926455B2 (ja) | 2016-05-25 |

| US20150183531A1 (en) | 2015-07-02 |

| JP2015528098A (ja) | 2015-09-24 |

| WO2013182869A1 (en) | 2013-12-12 |

| CN107356310A (zh) | 2017-11-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN107356310B (zh) | 加工药用粉末的方法及用于该方法的进料模块 | |

| KR0143227B1 (ko) | 유동물질의 정량측정 장치 및 그 측정방법과 그 방법의 응용 | |

| CN102389742B (zh) | 一种高精度配料设备及其控制方法 | |

| JP2008183168A (ja) | 錠剤製造システム | |

| JP6681764B2 (ja) | 成形品製造システム | |

| JP6775311B2 (ja) | 成形品製造システム | |

| JP6752034B2 (ja) | 粉体混合度測定装置、粉体混合供給システム、圧縮成形品を製造する方法 | |

| CN110697100B (zh) | 直落式多组份物料下料装置控制器 | |

| WO2013182870A1 (en) | Feeder module and method for providing a mixture of one or more powders to a receiving container | |

| CN105366382A (zh) | 一种将微量固体粉料和颗粒连续均匀计量配料装置 | |

| CN113797788A (zh) | 用于运行设备的混合装置的方法和系统 | |

| CN108407121B (zh) | 一种计量混合装置 | |

| JP2898403B2 (ja) | 微量配量装置 | |

| KR102069037B1 (ko) | 조립 시스템 | |

| CN206013948U (zh) | 减重式微量添加机 | |

| CN113650862A (zh) | 一种物料自动输送、配料、计量、包装系统 | |

| DK201270298A (en) | Feeder module and method for providing a mixture of on or more powders to a receing container | |

| JP5724511B2 (ja) | 粉粒体計量供給装置 | |

| CN214398649U (zh) | 一种精确计量振动式喂料机 | |

| CN218368403U (zh) | 一种药剂粉末灌装机构及防毒面具药剂灌装设备 | |

| CN207675278U (zh) | 一种称量斗 | |

| CN210417753U (zh) | 一种用于回转窑的定量下料装置 | |

| CN207632134U (zh) | 一种喂料称 | |

| CN108820278B (zh) | 一种打包秤及装置 | |

| RU131478U1 (ru) | Многокомпонентный микродозатор |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |