CN1060975C - 金属板的连续热轧方法及在该方法中使用的接合装置 - Google Patents

金属板的连续热轧方法及在该方法中使用的接合装置 Download PDFInfo

- Publication number

- CN1060975C CN1060975C CN94190501A CN94190501A CN1060975C CN 1060975 C CN1060975 C CN 1060975C CN 94190501 A CN94190501 A CN 94190501A CN 94190501 A CN94190501 A CN 94190501A CN 1060975 C CN1060975 C CN 1060975C

- Authority

- CN

- China

- Prior art keywords

- metallic plate

- plate

- junction surface

- metallic

- roller

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K13/00—Welding by high-frequency current heating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B15/00—Arrangements for performing additional metal-working operations specially combined with or arranged in, or specially adapted for use in connection with, metal-rolling mills

- B21B15/0085—Joining ends of material to continuous strip, bar or sheet

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K13/00—Welding by high-frequency current heating

- B23K13/01—Welding by high-frequency current heating by induction heating

- B23K13/015—Butt welding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K37/00—Auxiliary devices or processes, not specially adapted to a procedure covered by only one of the preceding main groups

- B23K37/04—Auxiliary devices or processes, not specially adapted to a procedure covered by only one of the preceding main groups for holding or positioning work

- B23K37/047—Auxiliary devices or processes, not specially adapted to a procedure covered by only one of the preceding main groups for holding or positioning work moving work to adjust its position between soldering, welding or cutting steps

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B1/00—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations

- B21B1/22—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations for rolling plates, strips, bands or sheets of indefinite length

- B21B1/24—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations for rolling plates, strips, bands or sheets of indefinite length in a continuous or semi-continuous process

- B21B1/26—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations for rolling plates, strips, bands or sheets of indefinite length in a continuous or semi-continuous process by hot-rolling, e.g. Steckel hot mill

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2101/00—Articles made by soldering, welding or cutting

- B23K2101/16—Bands or sheets of indefinite length

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Metal Rolling (AREA)

- Pressure Welding/Diffusion-Bonding (AREA)

Abstract

本发明在分别将前面金属板的后端部和后面金属板的前端部切断,然后加热·升温、压紧而接合两金属板后再供给精轧的连续热轧方法中,在加热·升温、压紧金属板时,约束从各个金属板的夹紧位置到该端部的区域,由此防止金属板端部(前端部、后端部)的变形。

Description

技术领域

本发明涉及将前面金属板和后面金属板对接接合而连续地进行热加工轧制的连续热轧方法以及在实施该方法时所直接使用的接合装置。

技术背景

以前,在金属板(例如钢、铝、铜等)的热轧流水线中,对每个应该轧制的金属板进行加热、粗轧、精轧而加工为所需厚度的板材。但是,这样的轧制方法,在精轧时不能避免由于轧制材料的接合不良而引起的流水线的停工,而且具有由于轧制材料前端部和后端部的不良形状而引起的合格率降低这一显著的缺点。

因此,近来提出,在精轧之前,将需轧制的金属板在该后端部、前端部进行对接而连续地供给热轧流水线进行轧制,实施所谓不间断轧制,作为这方面的以前的技术,例如:特开昭58-112601号公报、特开昭60-244401号公报、特开昭61-159285号公报、特开昭61-144203号公报、特开昭62-142082号公报、特开昭62-234679号公报、特开平4-84609号公报、特开平4-89120号公报、特开平5-185109号公报等,已经有多个提案。

在EP0495993A1中也提到了这种不间断轧制的技术。

当实施金属板的不间断轧制时,一般在轧制设备的入口,首先用夹具将金属板各自端部的附近区域夹紧并支撑,用加热装置对预定接合部加热·升温、压紧而接合。但是,在经过这样工序的金属板接合上仍具有下述的各种缺陷,希望能有所改善。

①在金属板对接接合时,必须要将其端面相互之间正确地相对而压紧,但是,如图1所示,例如:在前面金属板1和后面金属板2的各自端部,由感应加热线圈这样的加热装置3在其厚度方向施加交变磁场,这个部位在短时间内加热·升温、压紧而接合时,因为即使是用夹具固定并保持金属板,在金属板加热·升温、压紧时,其端部也会上下移动(在金属板的接合部,其温度达到1300~1500℃,会部分地处于熔融状态,在这样的部位,因为接合接触面的摩擦系数降低,所以压紧状况即使是稍微有些不对称,板也会上下移动),所以不能避免如图2所示的接合时产生翘曲。而且如果以这种状态进行轧制,则如图3所示,金属板接合部被咬入轧辊时,接合部倒下进入金属板的母板部而产生变形,随着轧制过程数目的增加,在接合部产生过薄的部分,轧制中存在着由此而引起板断裂的缺点。

②实行金属板接合的接合装置一般是由在金属板输送线上能够移动的台车上固定金属板的夹具和加热·升温用的加热装置(例如感应加热线圈)以及将金属板的端部相互压紧的压紧装置组合而形成的结构。这里,加热装置只是在其使用时接近金属板(不加热时,从输送线上避开),一般不会有特殊的问题。但是,夹具以及压紧装置却装载在台车上。即,因为这些装置放置在金属板的输送线上,所以热负荷极大,使用寿命较短。而且,因为装载夹具及压紧装置的台车的构造上,不能装配辊道辊,所以当台车里氧化皮增多时,由于金属板在台车内的滑动而会发生擦伤。另外,在不停止金属板的进给时(停止轧制时),不能维修夹具及压紧装置。

③运行时,在安装有用于接合金属板的移动式接合装置的轧制流水线上,虽然需要使支撑金属板的辊道辊同接合装置的移动相配合而进行上下升降移动的升降定时控制,但是,例如在特开平4-367303号公报里所述的那种以前形式的辊道辊,如下面所述缺乏精度及可靠性。而且,因为升降辊道辊的驱动缸的工作油流量很多,所以液压装置很大,具有动力损耗大、增加作业成本的缺点。

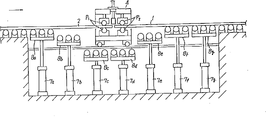

图4表示的是上面公报里所述的设备结构,图5表示的是在该设备上安装的辊道辊的升降控制机构。

在图4里,为了将前面金属板1和后面金属板2以各自输送的状态接合,首先,金属板的接合装置4在金属板输送线的上游方(图4中的左侧)等待。这样,当前面金属板1的后端部以及后面金属板2的前端部到达接合装置4时,则一面使接合装置4和金属板以相同输送速度移动,一面由安装在接合装置4上的夹紧辊P1、P2夹紧两金属板1、2,在接合装置4到达输送线下游的指定位置期间内,完成对前面金属板1的后端部和后面金属板2的前端部加热·升温、夹紧,完成接合。此时,图5里所示的控制装置5检测接合装置4的位置,并分别通过电磁阀6使驱动缸7a~7g动作,使各可动式辊道辊8a~8g依次升降,避免和接合装置4的碰撞。但是,在由这样结构所形成的设备里,在接合装置4到来时,必须要使位于其前方的辊道辊迅速下降,接合装置4通过后,要使辊道辊迅速上升,但在其控制方面以及使辊道辊升降的电磁阀6的精度和可靠性方面存在问题,所以有接合装置4和辊道辊8a~8g碰撞的危险。而且,使辊道辊8a~8g升降的驱动缸7a~7g,因为工作油的流量多,所以液压装置很大,而且因为这种装置必须常时工作,所以动力的损耗非常大,有工作成本高的缺点。

④在金属板的压紧过程中,因为对接部会突起(虽然由压紧量不同而不同,但突起高度达到母板板厚的10~25%,下面将此突起部、包含毛边等,简称为不良接合部),所以,这就给轧机的下压力以及板的拉力带来影响,轧制中有板断裂的危险,而且,不良接合部被咬入轧辊时,会损伤轧辊以及容易引起板材的厚度不均等,而且也容易发生鳞状折叠的裂纹。

关于这方面,虽然已经有了申请(特开昭63-160707号公报),即:在上下方夹住并压碎不良接合部的压力方法以及用刀具的切断方法,但是因为用压力方法会使不良接合部如鳞状折叠缺陷延展,所以在轧制特别薄的板的情况时,轧制中有从该部发生板断裂的危险。

另外,用刀具切断的方法,很难于行进时调整对于不良接合部的刀具位置,切削阻力也很大,因此刀具的寿命很短。而且,金属板接合时,在前面金属板和后面金属板之间产生错位情况时,刀具会被该错位部卡住,会有板断裂及刀具损伤的事情发生,不仅增加了用于刀具的成本,而且也限制了生产效率的提高。

作为去除不良接合部的装置,其它还有热轧件火焰清理机以及热研磨机等,但是,哪一种装置都不能胜任在本发明中作为加工对象的金属板连续热轧中,用1秒左右的短时间清除超过1000℃温度的金属板表面。

本发明的目的在于提供一种金属板的连续热轧方法,是能够完全解决在实施金属板的连续热轧制中以前存在的各种问题的新方法。

本发明的目的还在于提供一种在该方法中使用的接合装置,是该实施该方法中所直接使用的装置。

本发明的公开

在本发明里,由采用如下的结构,有效地解决了作为课题中所列举的各种问题,

本发明涉及的一种金属板的连续热轧方法,在分别将前面金属板的后端部和后面金属板的前端部切断,然后加热·升温、压紧而接合两金属板后再供给精轧的连续热轧方法中,加热·升温、压紧金属板时,能够防止金属板水平度的变动,其特征是:由感应加热线圈加热·升温、压紧金属板时,从各金属板的夹紧位置到其端部的磁通经过区域,设置多个压板部件,所述压板部件在金属板表面上隔有间隔,具有加热线圈产生的感应电流渗透深度5倍以下的宽度。

本发明的方法中,使该压板部件和金属板之间为绝缘状态而进行约束。

本发明的方法中,向金属板的预定接合面或者接合部一边喷射非氧化性气体、还原性气体中的至少一种一边进行接合。

本发明的一种连续热轧中的金属板接合装置,包括:加热·升温金属板端部的加热装置、上下分别夹住前面金属板以及后面金属板并具有向金属板端部突出的夹住部的夹具、将前面金属板以及后面金属板的至少一个向另一个移动并压紧的压紧装置,其特征是,加热·升温金属板端部的加热装置是感应加热线圈,上述的各个夹具,具有在从金属板的压紧支撑部向其端部突出的夹住部的磁通经过区域里沿金属板宽度方向有间隔地切成梳齿状的切口部。

本发明的金属板接合装置,其特征是:上述夹具中至少有一个具有沿金属板的宽度方向有间隔地切成梳齿状的切口部,而且在跨接两个金属板的区域里配置有跨接相互金属板的绝缘部件。

本发明中,上述的夹具具有向金属板的预定接合面或接合部能够喷射非氧化性气体、还原性气体中至少一种的喷嘴。

本发明中,所述夹具使两个金属板的水平度一致,该接合装置还包括:使上述各装置移动而处于在线、下线的移动装置、通过该移动装置在上述各装置下线后的区域支撑金属板的能够升降的辊道辊。

在本发明中,加热·升温、压紧金属板时,因为能够防止金属板端部的变形,约束从夹紧固定位置到该端部的区域,限制了上下方向的运动,所以金属板不会发生错位接合以及引起翘曲。

在本发明中,因为能够使构成接合装置的夹具、加热装置、压紧装置各自移动,所以能够减小这些装置的热负荷,可以延长装置的寿命。

在本发明中,因为能够使金属板输送用的辊道辊与接合装置的到达相配合而退避到该装置的下面,另外,当该接合装置通过时,同时又恢复到输送金属板的位置,所以可以不需要对辊道辊的升降进行复杂的控制并能可靠地避免与接合装置的碰撞,能够谋求装置的简单化。

图的简单说明

图1表示用感应加热线圈加热·升温前面金属板和后面金属板的状况。

图2表示前面金属板和后面金属板的接合状况。

图3是接合的金属板在轧制中断裂状况的说明图。

图4是以前形式的金属板输送用的辊道辊结构的说明图。

图5表示的是图4所示辊道辊的升降控制机构。

图6是金属板接合装置的结构说明图。

图7表示的是图6的Ⅱ-Ⅱ剖面。

图8是金属板接合装置的结构说明图。

图9是图8的Ⅱ一Ⅱ剖面。

图10是金属板接合时加热·升温状况的说明图。

图11(a)、(b)是金属板接合时加热·升温状况的说明图。

图12表示的是金属板接合装置的结构。

图13表示的是图12所示装置的整体结构。

图14表示的是在连续热轧设备的流水线上配置接合装置的状况。

图15(a)、(b)是金属板接合状态的说明图。

图16表示的是接合装置的其它结构例子。

图17表示的是接合装置的其它结构例子。

图18表示的是接合装置的其它结构例子。

图19表示的是接合装置的其它结构例子。

图20表示的是接合装置的其它结构例子。

图21表示的是接合装置的其它结构例子。

图22表示的是能够使夹具、压紧装置、加热装置各自移动的接合装置的结构。

图23表示的是图22所示装置的Ⅱ-Ⅱ剖面。

图24表示的是图22所示装置的Ⅱ-Ⅱ剖面。

图25表示的是配置图22~图24所示的接合装置的连续热轧设备例子。

图26表示的是图22所示接合装置的使用例子。

图27是金属板输送用辊道辊的结构说明图。

图28表示的是图27的Ⅱ-Ⅱ剖面。

图29表示的是图27所示辊道辊的其它例子。

图30表示的是图29的Ⅱ-Ⅱ剖面。

图31是图29所示辊道辊工作状态的说明图。

图32表示的是前面金属板、后面金属板切断后的剖面。

图33表示的是由于压紧金属板而产生的不良接合部的侧面。

图34表示的是由于压紧金属板而产生的不良接合部的侧面。

图35表示的是去除金属板的不良接合部后的状况。

图36(a)~(c)表示的是金属板不良接合部的去除类型。

图37表示的是金属板不良接合部的去除率与板断裂间关系。

图38是表示旋转刀具的圆周速度与刀刃的烧结、阻塞关系。

图39是旋转刀具的刀尖与切削弧长关系的说明图。

图40是不良接合部去除装置的结构说明图。

图41是不良接合部去除装置的结构说明图。

图42表示的是不良接合部去除装置的其它例子。

图43是图42所示装置的平面图。

图44是图42、图43所示装置的控制系统图。

图45表示的是由图40所示的不良接合部去除装置的切削状况。

图46表示的是金属板冷却装置的结构。

图47表示的是金属板冷却装置的其它例子。

图48表示的是配置根据本发明的各个装置的连续热轧设备的例子。

为实施本发明的最佳方式

下面,利用图对本发明进行详细说明。

图6表示的是金属板接合装置的结构,图7表示的是图6的Ⅱ-Ⅱ剖面。

在图6及图7里,附图标记9是加热·升温金属板端部的感应加热线圈,该感应加热线圈9配置为能使前面金属板1以及后面金属板2通过其中心的空间部分。附图标记10是出口框架,该出口框架10配置在感应加热线圈9的出口,并能使前面金属板1以及后面金属板2通过其中心的空间部分。附图标记11是入口框架,在此入口框架11上配置金属板压紧装置的液压缸12,液压缸12配置在加热装置9的入口,并能使前面金属板1以及后面金属板2通过其中心的空间部分。

在出口、入口框架10、11的各自上部及下部,设置液压缸13并使其杆部贯通它们,在液压缸13杆部的顶端安装有上下夹住金属板端部起固定保持作用的夹具14。

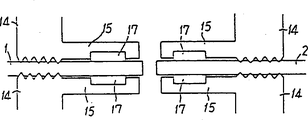

附图标记15是能够防止金属板在压紧时金属板水平度的变动并约束从夹具14的位置到金属板端部区域的夹住部,该夹住部15具有沿金属板的宽度方向有间隔地切成梳齿状切口部15a,并分别安装在液压缸13杆部顶端安装的上下方的各个夹具14上。

将前面金属板1和后面金属板2之间设有微小间隙并将金属板相向配置,由液压缸12使夹具14及其夹住部15压向金属板1、2并从上下约束,在这种状态下由感应加热线圈9施加交变磁场加热·升温,使液压缸12动作,压紧金属板,因此金属板不会有上下方向的移动,也不会发生翘曲,能够在短时间内可靠地接合金属板。

这里,感应加热线圈9通过高频电流,由于在金属板上施加了沿其板厚方向贯通的交变磁场,感应电流e在金属板的平面内流动,由此可以在短时间内加热·升温金属板。

此时所发生的感应电流e的电流密度i距板端部的分布可以用下式表示。

i(x)=i。exp(-x/δ)x:到板端部的距离δ:感应电流的渗透深度这里,δ定义为:

f:交变磁场频率(Hz)

ρ:电阻率(Ω·m)

μ:相对导磁率(-)

在形成这样结构的接合装置里,使用在金属板宽度方向的全部区域进行约束的如图8、图9所示的具备夹住部16的构件来取代夹具14的夹住部15,也可以得到同样的效果。但是,在具备这种夹住部16的装置中,特别是在用感应加热线圈作为加热装置时,如图10所示,此夹住部16也流过感应电流e,与金属板1、2同时加热·升温,不仅使加热效率降低,而且也存在夹住部16会熔化并熔敷在金属板上的危险。

因此,配置上面图8、图9所示夹住部16的夹具14的接合装置,在使用气体、焊炬或者激光等加热装置的情况下使用是理想的。

在金属板加热时,即使是上面图6、图7所示那样结构的夹住部15里,也会流过感应电流;但是,如图11(a)所示,由于沿金属板的宽度方向形成有间隔地切成梳齿状的切口部15a,梳齿15b内的感应电流e形成回转电流,因为表示该主要部分的图11(b)中虚线表示的明显的感应电流e1、e2的方向相反,所以相互干扰、互相抵消,实际的电流密度如实线那样变得很小,因此焦耳热的发生也很小,加热程度也小,有利于提高接合时的加热效率(由于集肤效应,感应电流在金属板的端面流动)。而且,也可以避免夹住部15熔化以及熔敷在板材上。

关于加热时的损失,作为压板的夹住部15的梳齿15b的宽度最好在感应电流的渗透深度的2倍以内(不为0),但是从强度及刚性的观点,宽度大是有利的。由于进行冷却等,可以使梳齿15b的宽度达到渗透深度的5倍。当然,在本发明中,即使是渗透深度的2倍以下也可以冷却。

图12表示的是按照本发明的接合装置的另外一个例子。使夹具14的夹住部15的一侧部分具有跨接前面金属板1及后面金属板2的长度,在该夹住部15跨接两金属板的区域,即在两金属板相互之间配置绝缘部件17。

在上下分别夹住而约束前面金属板1及后面金属板2的夹具14上,连接液压缸那样的驱动装置(未图示),上下能够相互接近和离开。而且,连接在夹具14上的夹住部15(SUS304、可以用钛、钨等材料构成)在压紧金属板时,防止其端部上下方向错位而接合,同时避免发生翘曲。在夹住部15上,有在金属板的宽度方向有间隔地切成梳齿状的切口部15a,而且在跨接两金属板1、2的区域,配置绝缘部件17(因为金属板的端部温度高时,会有一部分熔化,所以作为绝缘部件应使用具有耐热性、耐热冲击性、热强度的陶瓷等材料)。

图13表示的是上面图12中所示接合装置的整体结构,图14表示的是在金属板的连续热轧设备的流水线上配置该装置的状况。

图13、图14中,r是粗轧机、c是将金属板的端部加工为所需形状的端头剪切机、m是精轧机组、f是构成接合装置的移动式框架,在图14中,在粗轧机r和端头剪切机c之间虽然没有图示,但在此处配置为进行金属板接合作业和轧制作业时间调整的卷绕和开卷装置。

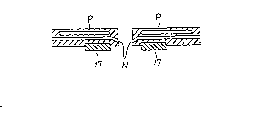

用上面图12所示的装置将前面金属板1和后面金属板2在各自端部对接接合时,如图15(a)所示,前面金属板1的端部用夹具14约束并确定位置,然后,前面金属板1和后面金属板2之间形成间隔g的状态,再用另外一侧的夹具14约束后面金属板2的端部并确定位置。然后由感应加热线圈9加热·升温,并使配置跨接两金属板的夹住部15的夹具14如图15(b)所示那样移动(金属板在绝缘部滑动)(也可以使前面金属板1向后面金属板2移动),使后面金属板2对接在前面金属板1的端面。

上面图12所示结构的装置表示的例子是:夹住部15和绝缘部件17同时跨接前面金属板1及后面金属板2的情况,但在本发明中,也可以如图16所示,夹住部15分别配置在前面金属板1、后面金属板2各自的夹具14上,这种情况也可以避免金属板压紧时产生的上下错动。

但是,在这样的结构中,压紧金属板时,防止上下错动以及翘曲并使其进行更准确的接合时,也还是有些不利的方面,最好是如上面图12所示,将夹住部15设置为跨接前面金属板1以及后面金属板2两方。

其理由是:前面金属板1和后面金属板2的对接面与感应加热线圈9的中心(沿金属板的纵向尺寸的中心)一致是非常重要的,但在确定位置时不能避免会有若干移动,而且因为在前面金属板1和后面金属板2之间进行非对称加热,也会使金属板的位置错动而进行加热·升温,在这种情况下,如图16所示,若两金属板相互压紧,金属板的端部容易上下错动,在金属板本身有翘曲时,错动会变得更大。因此,最好是在约束金属板的一侧的夹具上,配置具有绝缘部件17的夹住部15,在压紧前面金属板1和后面金属板2时,使两金属板的水平度一致。

在夹住部15上配置绝缘部件17的理由是:在将夹住部15设置为跨接两金属板时,金属板与夹住部15接触,通过此夹住部15在两金属板之间流动感应电流,因此有不能对金属板端部有效地进行加热·升温的可能。

如图16所示,夹住部15分别配置在各金属板上时,为了不影响金属板的感应电流,在夹住部15和金属板之间配置有绝缘部件17。

图12中表示的例子是分别配置在前面金属板1以及后面金属板2上的夹住部15,是具有切口部15a的情况,但是在夹住部15中的一侧是从感应加热线圈9的配置位置移动的情况时,或者即使是由于施加感应加热线圈9的交变磁场有感应电流流动但也不会有问题的情况时,这样的另外一侧的夹住部15也可以没有切口部5a。

而且,在感应加热线圈9的磁通不仅作用于夹住部15,而且也作用于夹具14的情况时,理想的结构是将切口部5a延长至夹具14。

图17所示的例子是在夹住部15的内部设置冷却水流道p,形成水冷形式,另外设置贯通绝缘部件17并向金属板预定接合面能够喷射非氧化性气体或还原性气体或者冷却水的喷嘴N。

金属板加热时,在不能避免夹住部15温度上升的情况下,通过使夹住部15内部的冷却水循环而能够控制其温度上升。而且,在金属板对接接合时,通过阀b1~b3的切换,从喷嘴N向预定接合面喷射非氧化性气体或还原性气体,由此能够防止该部位的氧化,可以得到高强度的接合部。进一步,在接合结束后,切换阀b1~b3,向接合部喷射冷却水,由于使接合部的温度降低,可以提高强度(当接合部的温度在1450℃以上时,在拉力有变化的情况时,会从接合部发生断裂)。关于接合部的冷却,用100~400t/h(单侧)的流量进行冷却是最好的。喷嘴N的直径为1~2mm,或者也可以使用间隙为1mm、宽度为5~10mm的狭缝式类型的结构。

在图17中,经过夹住部15以及绝缘部件17喷射冷却水等;但也可以如图18所示,从切口部15a直接在绝缘部件17上安装喷嘴N。

如上面图16所示,在各自的金属板上分别设置夹住部15和绝缘部件17的情况时,如图19所示,可以在夹住部15的顶端处分别设置喷嘴N。

图20所示的例子是:在金属板的接合装置中,将前面金属板1的后端部以及后面金属板2的前端部包住,同时设置用非氧化性保护气体或还原性保护气体保持该部位的密封箱18(即使夹具14上下移动,其具有的伸缩功能也不会受到妨碍)。

由于将N2气体等非氧化性气体注入密封箱18内,所以能够保持适于接合的保护性气体。这里虽然没有图示排出注入气体的情况,但在密封箱18的另外一侧设置了吸气孔,从此处排出注入的气体。

使用图20所示的密封箱18接合金属板的方法,对于含有Cr的不锈钢以及熔点低的高碳特殊钢、高Mn钢等在大气中不容易接合的材料作为对象的情况特别有效。

作为注入气体有N2气体、Ar气体等。但也可以用H2气体、CO气体等还原性气体。在使用这样的气体时,其流量为1~10Nm3/min。

金属板假设是碳钢,在加热·升温时产生的氧化物是氧化铁(FeO),其熔点是1370℃。这里即使是混合有例如MnO等时,也基本是该附近区域的温度。这里,因含碳量不同,金属的熔点会有变化,具有比FeO的熔点高的固相线的钢,假设其熔点是固相线和FeO熔点之间的温度,则能够从接合部的接触面去除金属板压紧时因金属变形所熔融的氧化物。

含碳量0.70%的钢,因为固相线温度(开始熔化的温度)和氧化铁的熔点基本一致,所以当含碳量在0.70%以上,加热·升温金属板时产生的接合面的氧化物不熔化,会残留在接合部接触面上,很难得到良好的接合部。

不锈钢产生的氧化物非常坚固,而且因为是具有比合金高得多的熔点的Cr氧化物,所以在大气中加热、升温接合时,如上所述,由于氧化物残留在接合接触面上,因此很难得到良好的接合部。

使用图20所示的密封箱18时,优点是这样的问题非常少。

对于用端头剪切机切断的金属板(超低碳钢和不锈钢)端面,根据使其在大气中以950~1000℃保持15秒的氧化物产生状况的调查结果,超低碳钢为数μm的氧化物层,而不锈钢基本看不到产生的氧化物。而进一步将这些钢加热至1400℃,超低碳钢为厚度60~70μm的氧化物层,而不锈钢形成数μm氧化物层。只要在加热·升温时,通过使用非氧化保护气体或还原性保护气体就可以避免这些氧化物的产生。

在加热·升温金属板时,为了避免预定接合面的氧化,理想的情况为:碳钢的情况,调整氧气浓度为1%以下的保护气体;不锈钢的情况,调整氧气浓度为0.1%的保护气体。

图21表示的是上面图12的改动例。图21所示例子的构造为:使约束金属板的上方夹具14能够上下移动,使下方夹具14中的一侧上所设置的夹住部15在相对侧的下方夹具14上设置的滑动板t上滑动。

假设是这样的结构,因为下方夹具14的水平度总是一定的,所以能够改善接合金属板时位置对准的精度,而且对于提高夹具的强度也是极有利的。

用如上构成的金属板接合装置,能够有效地加热·升温金属板,而且,在金属板压紧时产生的上下错动等也是极小的。

下面说明的是:使夹具以及压紧装置和加热装置分别向金属板的宽度方向移动,以谋求减轻夹具及压紧装置的热负荷这样构造的接合装置。

图22~图24表示其结构。

图中,附图标记19是在沿金属板输送线铺设的导轨L上能够移动的台车,在台车19内,在沿金属板的宽度方向伸长的框架20(移动装置)上通过车轮20a悬挂支撑作为加热装置的感应加热线圈9(表示的例子是在上下方夹住金属板的C型铁芯,该线圈9在铁芯上配置缠绕的线圈和电源(未图示)),这样的感应线圈9,如图23所示能够在台车19内沿金属板的宽度方向单独移动(感应线圈9在台车19内的移动装置也可以是滑动形式)。

附图标记21是与感应加热线圈9分别能够在金属板的宽度方向上移动的上下整体型框架(移动装置),配置在台车19内,该框架21配置有使金属板水平度一致的夹具14和在该夹具14夹住支持下使前面金属板及后面金属板至少一个向另一个移动、压紧的液压缸12(压紧装置),作为使夹具14与液压缸12移动的移动机构,框架21在台车19内可以使用图22所示的导轨L1以及与该导轨L1相适应的车轮21a所组成的机构,但也可以是滚子或滑动式的移动机构(图23、图24没有图示移动机构)。另外,附图标记22是和台车19的移动相配合并能够升降移动的(为避免与台车19碰撞的功能)输送金属板用的辊道辊。

在形成这样结构的金属板接合装置中,如图22、图23所示,为了接合前面金属板1和后面金属板2,在台车19内移动到在线位置的夹具14约束金属板的端部,另外使感应加热线圈9在台车19内移动,对各端部加热·升温;用与夹具14同时移动而在线的液压缸12,将前面金属板1以及后面金属板2中的至少一个向另一个推压,使各金属板相互对接。

这样,在连续轧制的一个循环(例如将15个金属板作为一个循环进行接合的情况)结束,将完成接合的金属板依次供给热精轧机组后,如图24所示,感应加热线圈9沿着框架20,而配置有夹具14和液压缸12的框架21沿着导轨L1,通过金属板输送线P而移动,等待后面金属板的到来。而且,金属板的输送过程中,在假设夹具14以及液压缸12为自身能下线的情况时,理想的情况是:预先将框架21作成与感应线圈9同样的形状,即作成C型的框架,或者是作成上下能够开启的框架。

图25表示的例子是适于配置上述结构的接合装置的金属板连续热轧设备。

这样的装置设置在粗轧机r的出口侧设置的切断装置23(在金属板接合前,将其端部加工为规定平面形状的装置)和热精轧机组24之间。在这样的连续热轧设备里,为了调整粗轧工序和精轧工序间的处理量,在粗轧机r的出口侧设置有卷绕·开卷装置。

图26表示的是使感应加热线圈9、夹具14、压紧缸12位于下线状态的台车19内的金属板输送状况。

在台车19内,通常是使金属板滑动而输送,而在按照本发明的装置中,因为能够使台车19内形成无任何物体的状态,所以可以另外设置能够升降移动的支撑辊25(安装在台车19的框架上,在使用时上升,或者预先设置在台车19的下面并且使台车19移动时不与其碰撞,在使用时上升),因为用此能够支撑金属板,所以优点是能够有效地防止由于在台车19内氧化皮增多而发生擦伤。

如上所述,在如图22~图24所示结构的接合装置中,在不需要接合金属板的情况时,因为能够使热负荷大的夹具以及压紧装置下线,所以可以延长其使用寿命。而且可以避免由于氧化皮增多而引起擦伤的发生。另外,即使是在因为某种故障而必须要维修的情况时,准备好另外一台配置有夹具及压紧装置的框架而将其调换,就可以不停止流水线的运转而继续作业,能够实施高生产效率的热轧;因为不是使接合装置整体移动的结构,所以优点是只需要比较小的空间。

其次,说明输送金属板用的辊道辊。

图27、图28(图27的Ⅱ~Ⅱ剖面)表示该结构。

图中,输送金属板的辊道辊26是由在沿金属板纵向的多处支撑的多个辊组成,其两端保持在以一对为一组的辊道辊支撑构件27上并能够旋转。在辊道辊支撑构件27的侧面安装齿条28,安装在垂直立着的导向架29上并可自由升降。附图标记30是液压缸(平衡缸),该缸30的一端连接在导向架29、另一端连接在辊道辊支撑构件27上。附图标记31是导向辊,该导向辊31保持在导向架29的上部并能旋转。

附图标记32是小齿轮,该小齿轮32连接在跨接两侧的齿条28的机械连接轴33上,保持在导向架29的上部并能自由旋转。

附图标记34是沿导轨L2能够移动的接合装置,该接合装置34配置有框架35,车轮36、在框架35下面两侧设置并具有向其中间部倾斜的入口侧倾斜部及出口侧倾斜部的船型导向轨37、上下夹住约束金属板的夹具38和加热装置39。

附图标记40是液压管,该液压管40分别连接在各缸30的端部,在至轧制装置(未图示)之间设置有蓄液罐41和开闭阀42。

附图标记43是不可升降的固定式辊道辊,安装在金属板接合装置34的入口侧和出口侧,在输送金属板时使用。

在这样结构的输送用的辊道辊中,液压缸30的端部及蓄液罐41预先施加有预定的压力,通过关闭开闭阀42保持其压力。

将接合装置34靠近金属板被输送的一侧,金属板经过辊道辊43被输送,到达接合装置34时,使该接合装置34与金属板用同一速度移动。而且,以该状态分别用夹具38约束前面金属板1的端部和后面金属板2的端部,在至接合装置34的行走停止端的期间,用加热装置39加热·升温、压紧,完成两金属板的接合。

在接合装置34移动时,导向轨37也和接合装置34同时移动,而位于从导向轨37的入口侧倾斜部至该中间部之间的导向辊31以及辊道辊26,当接合装置34通过时,同时依次上升而支撑金属板,另外,由于接合装置34的到来,位于从导向轨37的出口侧倾斜部至该中间部之间的导向辊31及辊道辊26被该导向轨37的出口侧倾斜部以及该中间部压迫而依次下降,避免与构成接合装置34的框架35碰撞。

这样,和辊道辊26的支撑构件27同时在下面支撑辊道辊26的各液压缸30的端部用液压管连接,因为是作为保持各端部压力为一定的液压回路,所以,在辊道辊26及该支撑构件27位于下降状态时的液压缸30内的油只是流向辊道辊26及该支撑构件27位于上升状态时的液压缸30,因此,按照本发明的金属板输送用的辊道辊,可以避免和接合装置34的碰撞并能够可靠地支撑金属板(不需要阀的操作及其控制)。

具有在轴端分别支撑辊道辊26的支撑构件27的结构中,由于用机械连接轴33连接该两端部,所以即使是在导向辊31无导向轨37导向的情况时,因为辊道辊26也能够总是保持水平,所以能够可靠地支撑并输送金属板。

如上面图27、图28所示的结构中,例如从接合装置34将加热装置、压紧装置、夹具取出,在流水线上仅配置框架35的情况时(未进行金属板接合的等待状况),在该框架35内,则存在用辊道辊26不能支撑金属板的危险。

在这种情况下,图29、图30(图29的Ⅱ-Ⅱ剖面)所示,例如在导向轨37的中间部设置能够取出的移动导向轨37a,用在框架35上设置的用于移动的液压缸44使图31所示的移动导向轨37a向从输送线上脱离的方向移动,可以期望由该处所得到的空间部使辊道辊26上升到输送流水线上。

为了将移动导向轨37a移动,使位于该区域的辊道辊26上升,首先降低液压管40的压力,用移动用液压缸44将移动导向轨37a向从输送线上脱离的方向移动。然后,向液压管40加压,通过液压缸30、辊道辊的支撑构件27使辊道辊26上升。

为了进行这样的操作,希望开闭阀42是配置为具有开、闭、压出功能的三通阀等。

在图29~图31中所示的例子中,移动导向轨37a有只使一个辊道辊26上升的长度,在有能使多个辊道辊上升空间的情况时,可以使移动导向轨37a的长度与其相对应。

在形成以上结构的金属板的输送用辊道辊26中,在下方保持它的液压缸30的压力全都相等,因为导向辊31与导向轨37相接而升降,各自的辊道辊下降尺寸的和总是为一定值,所以只需要在包含液压缸30、液压管40、蓄液罐41、开闭阀42的液压回路中保持一定值压力,可以不需要另外再设置具备升降用电磁阀等的液压装置并能够进行升降操作,所以能够节约用于导向辊升降的动力。

而且,因为辊道辊26的两端用机械连接装置连接,通常保持一定的水平度,所以即使是在导向辊31无导向轨37导向时,由于液压缸30端部的作用力,也能够水平地保持位于输送流水线上的辊道辊26,可以可靠地支撑并输送金属板。

下面,说明有关去除钢板接合压紧时不可避免要产生的不良接合部。

为了形成适于接合的金属板端部截面形状,一般是使用通常用于切料头的剪切机。作为剪切机,有旋转滚筒型、曲柄型、摆型等多种型式,根据金属板的接合状态分别使用这些装置,但无论是使用哪种类型的剪切机,都不能避免产生如图32所示形状的部分(4×6~5×8mm的“塌边”)。

有这种截面形状的前面金属板的端部和后面金属板的端部以非接触状态感应加热接合时,在足够大的约8~10mm的范围压紧时,金属板的接合部会成为图33所示的形状。用分为深度1mm、2mm、3mm、4mm四种标准去除这样的不良接合部后,再进行热精轧的情况下,无论是哪种深度,如果比前面金属板及后面金属板两个母板的表面削进得更深,就不会产生鳞状折叠的缺陷,轧制中板不会断裂。

而且,在金属板压紧时,即使发生金属板端部移动——即所谓错位的状态,如果在金属板的接合部比母材表面削进得更深而去除不良部,在轧制中板就不会断裂。另外,关于其削进量的最大值,从要使切削的反力不大、或使刀具的负荷不大这种实用的观点考虑,适当的值应为金属板板厚的12.5%以下(单侧)。

不良接合部的长度(在金属板纵向的长度),根据感应加热时的频率以及压紧量也会有差异,但通常为5~10mm/单侧。该部分去除多大范围,在轧制时不会产生鳞状折叠的缺陷?根据将图34所示的与不良接合部相同区域的长度、或其1.5倍、2倍长度的部分去除后再进行轧制的结果,在大约20~30mm范围去除的情况时,如图35所示,残留有不良接合部的非常柔和的部分(不良接合部的端部),可知这就是鳞状折叠缺陷产生的原因。

根据这样的知识,为了避免因不良接合部产生的鳞状折叠缺陷,必须以接合面为起点,在金属板的纵向至少20mm的范围(是对于一侧的金属板,在跨接两个金属板的情况时,从接合面起分别至少20mm,即总计为40mm)去除不良接合部。

用图36(a)~(c)所示的类型去除不良接合部。

图36(a)、图36(b),是前面金属板的板厚与后面金属板的板厚不相同的物体为对象时的消除类型,图36(c)是金属板端部上下错位状态的消除类型。此处没有图示相同板厚的金属板水平度一致情况时进行去除的类型,这种情况,前面金属板、后面金属板都是用相同的加工量去除不良接合部。

对于在金属板宽度方向的不良接合部的去除范围,最好是将该全部区域完全去除,但是宽度达到2000mm的金属板为对象的情况时,设备方面不一定很容易。

图37表示的是:对于加工板厚为1.0~1.6mm、板宽为1400~1600mm的金属板,在该板接合后的宽度方向的不良接合部的去除率与轧制中板断裂之间的关系。根据此关系,在金属板的宽度方向,将不良接合部去除60%以上(比母板表面削进得更深,而且前提是在一侧的金属板至少在20mm的范围去除金属板纵向的去除范围),则在轧制中板不会断裂。

去除不良接合部时,全部去除不良接合部并且其深度为2mm±1mm的加工情况时,以刀具作为工具是最有效的。

在切削温度超过1000℃的金属板时,刀具和材料的接触时间要短是个重要条件。因此必须要使用旋转刀具。

因为工作机械所使用的旋转刀具(超硬等),熔损以及磨损极其严重,所以不能使用,用热锯所使用的S55C(机械结构用的碳钢)或SNC(镍铬钢)等材料制作的旋转刀具,边冷却边使用是最好的。

图38表示的是上述旋转刀具的圆周速度和烧接的关系,当使用这样的旋转刀具时,从防止刀具烧接的观点考虑,最好是使旋转刀具的圆周速度在50m/s以上。另外,如果圆周速度的上限超过120m/s,刀具的寿命会变得极短,所以应该使圆周速度在120m/s以下。

当旋转刀具的圆周速度在50m/秒以上时,能够不产生振动(颤震)地切削、去除不良接合部,这是为了能够稳定作业的最重要的必须条件。

而且,在切削不良接合部的状态中,期望旋转刀具的刀尖在图39所示的切削弧长Ld内接触3处以上。

在切削不良接合部时,也要切削母板,假设0.2mm为实际作业的最小值,则旋转刀具必须满足的条件是:旋转刀具的直径为500mm,刀刃的节距为5mm(Ld=

=10mm,节距P=10/2=5mm)

刀刃的节距不够5mm时,即使高速旋转也会发生阻塞,因此理想的情况是在5mm以上。

若使旋转刀具的直径变大,可以按其比例使刀刃的节距变大,但是,考虑到由圆周速度的条件和设备所决定的转速允许值,旋转刀具的直径最好为800~900mm。而且,虽然也能够制作直径为1200mm的旋转刀具,但旋转刀具的加减速功能(例如用5分钟使刀刃达到80m/s的圆周速度)会出现问题。

图40、图41表示的是去除不良接合部装置的结构。该装置适用于去除金属板接合压紧时不可避免产生的突起部以及毛边的不良接合部。

图中,附图标记45是切削去除金属板不良接合部的上下为一对的旋转刀具,并具有能使其向金属板靠近、离开方向移动的缸s。该旋转刀具通过轴45a、分配齿轮45b与驱动电机m连接,由该驱动电机m驱动旋转。

附图标记46是控制旋转刀具45旋转速度的旋转速度控制装置,附图标记47是对金属板的接合部移向流水线方向进行跟踪(tracking)的跟踪装置,该跟踪装置47是由与金属板接触转动的接触式惰轮47a(也可以是激光多普勒等方式的非接触速度计)和与该惰轮47a相联的旋转位置检测器47b组成。

附图标记48a是与导向相对应而控制旋转刀具45的切削定时和切削量的开度控制装置,该开度控制装置48a和上位控制装置48b相连,将根据板厚信息的切削开度传送到控制装置48a。

在这样结构的不良接合部的去除装置中,为了去除金属板的不良接合部,用跟踪装置47掌握不良部到达旋转刀具45的时间,在到达适当的位置时,根据开度控制装置48a的指令,通过液压控制阀s1使缸s动作,使旋转刀具45的开度变小而进行切削。

在该去除装置中所表示的是具有分配齿轮45b的例子,但是若分别独立地驱动上下方的旋转刀具45,则可以省略分配齿轮45b。

金属板的不良接合部基本上是用跟踪装置47进行跟踪,但是在接合部的初期位置,例如在接合装置49上配置移动位置检测器50,也可以由此进行跟踪,而且,另外设置能够检测接合部位置的仪器(例如温度计),也可以由此进行跟踪。

图42、图43表示的是在金属板的宽度方向能够移动的台车51上安装有宽度较窄的旋转刀具45,并且使该台车51与金属板的移动相配合而进行移动形式的不良接合部去除装置。

这种形式的装置,因为必须要使台车51与金属板同步,所以必须要设置与旋转位置检测器50相连接的测量辊M(接触式的惰辊等)和移动控制装置。

这种形式,旋转刀具45刀刃的宽度可以窄些,长处是能够使驱动旋转刀具45的驱动源小型化。

作为驱动源,配置有驱动旋转刀具45的电机m、使旋转刀具45在金属板的宽度方向移动的移动电机m2以及使台车51沿金属板纵向移动的电机m3。

图44表示的是移动式不良接合部去除装置的控制系统图。

图42、图43中有承载台车51并在沿金属板纵向铺设的导轨L3上移动的基础框架52,在此基础框架52上沿金属板纵向设置有导轨53,台车51沿该导轨53移动。

这里所示的装置中,不需要与金属板接合部的跟踪装置相配合而动态控制旋转刀具45的开度,因为可以预先调整好,所以开度的调整极其简单。

使用上面结构的不良接合部去除装置,能够在热精轧之前迅速地去除在金属板压紧时产生的不良接合部,可以避免由此引起的轧制中板的断裂。

为易于理解由图40里所示的不良接合部去除装置的旋转刀具45的切削状况,在图45里用图表示。

使用安装有直径为950mm、刀刃节距为15mm的旋转刀具的不良接合部去除装置,控制刀刃的圆周速度为80m/s,在包含金属板(钢板)接合部前后100mm的区域、深度为2mm、宽度方向的全部区域进行切削,然后,用热精轧加工为0.8~1.2mm板(将20个金属板接合、轧制作为一个循环,实施五个循环),结果在轧制中完全见不到板断裂的情况。

下面,说明有关金属板不良接合部的冷却。

因为金属板压紧时产生的不良接合部是被加热·升温的区域,所以刚接合完后,比母板的温度高,当在这样的状态中使用能够去除不良接合部的旋转刀具时,被切削物会附着在旋转刀具上,有引起刀刃烧接、阻塞的不利之处。而且,因为接合部的强度比母材小,所以在金属板的输送过程或轧制过程中,当有大的拉力作用时,也会有从该部位切断的危险。

因此,本发明中金属板接合后,在去除不良接合部前以及/或者去除后冷却接合部。

在去除不良接合部前以及/或者去除后进行这样的冷却,能够顺利地去除不良接合部,而且因为能够提高接合部的强度,所以不会有板的断裂。

关于在不良接合部去除前的冷却,由于使该部位冷却为1100~1200℃或者在其以下,所以能够避免被切削物对旋转刀具的附着等。

另外,在不良接合部去除后,如果金属板接合部的温度降得过低,在轧制时,接合部比其它区域变形抵抗大,不仅不能够进行顺利的轧制,而且板厚变化也很大,因此,理想的情况是冷却为和母板同样的温度。

作为接合部去除后的冷却条件,例如:用水量/密度为5000升/min·m2冷却3秒钟,可以使该部位的表面温度为600℃。

进行这样的冷却后,由于金属板的表面温度回热,停止冷却数秒钟后,会变为与母板温度基本相同的温度。

图46表示的是在连续热轧中的金属板冷却装置的结构。图中附图标记54是向前面金属板1及后面金属板2接合部产生的不良接合部喷射冷却水的冷却喷嘴,该冷却喷嘴54与台车55连接,在金属板的纵向移动,能够与金属板的移动相配合高效率地冷却不良接合部。

附图标记56是掌握不良接合部a位置的位置检测器。

该例表示的是仅在不良接合部去除前冷却的情况,而在不良接合部去除装置的出口侧配置与该冷却装置相同结构的装置,由同样的要领可以冷却去除金属板不良接合部后的接合部。

另外,表示的例子虽然是冷却喷嘴54与台车55连接、移动的结构。但结构也可以是能够与金属板的移动相配合而使喷嘴的前端与不良接合部一致的旋转形式的结构。

图47表示的例子是在金属板输送线上配置的不良接合部去除装置的入口侧、出口侧设置冷却装置。图中的附图标记57是粗轧机(最后的),58是接合装置,59是不良接合部去除装置,60a、60b是入口侧及出口侧冷却装置,61是环绕装置,62是精轧机。

使用以上结构的冷却装置,由于冷却金属板接合后的不良接合部,或者冷却去除不良接合部后的区域,因此可以顺利地进行切削作业,而且可以防止轧制中板的断裂,能够进行稳定的连续热轧。

在本发明中,特别作为适当的连续热轧设备,在精轧机组上游,至少要配置切断前面金属板的后端部及后面金属板的前端部的切断装置和加热·升温、压紧而接合的接合装置,根据需要配置不良接合部去除装置以及/或者冷却装置,这里,在接合装置为移动式的情况时,金属板输送用的辊道辊具有升降功能是特别理想的。

图48表示的是在本发明中理想的连续热轧设备例。

在图48中,附图标记63是切断金属板端部的切断装置,64是接合装置,65a是入口侧冷却装置,65b是出口侧冷却装置,66是不良接合部去除装置,67是精轧机组。

工业上利用的可能性

由本发明,希望得到下述的效果。

①因为在金属板的加热·升温、压紧时,能够防止金属板的端部(前端部、后端部)的变形,所以不会发生金属板错位接合,也不会发生翘曲,因此能够防止由于这样的错位接合而引起的轧制中板的断裂。

另外,由于喷射气体以及冷却水,能够进行适于金属板接合状态的适宜的接合,能够实施高效率生产的连续热轧。

②不需要进行有关辊道辊升降的复杂控制,能够避免与移动式接合装置的碰撞,可以稳定地输送金属板。

③能够在包含接合部的金属板全长内进行顺利的轧制。

④能够高效率地去除不良接合部。因为能够提高金属板接合部的强度,所以在输送中即使拉力有大的变化,板也不会断裂。

⑤在金属板压紧时,其端部不会发生错位,也不会发生翘曲。另外,可以避免夹具的夹住部的熔损和与板材的结合,能够谋求加热效率的改善。

⑥因为不仅能使感应加热线圈、而且也能使夹具以及压紧装置向流水线外适当地移动,所以能够减小接合装置整体的热负荷,容易实施接合装置的维修。因为在台车内不能配置输送金属板的辊道辊,所以在不得不成为使金属板滑动而输送的结构,在此处氧化皮增多的情况时,不能避免发生擦伤,但是,在加热装置以及夹具、压紧装置避开的状态时,在台车内因为也可以用导向辊支撑金属板,所以能够避免由氧化皮引起的擦伤。

⑦因为能够使辊道辊与接合装置的移动状态相配合而自动地迅速升降,所以能够避免接合装置与辊道辊碰撞的事故。而且,在接合装置通过后,不会有因为辊道辊上升迟缓而不能支撑金属板的情况。另外,因为辊道辊是在接合装置压紧时,由于使支撑辊道辊的液压缸的工作油流入各缸而使辊道辊升降的平衡形式,所以只要在液压回路内施加一定的压力就可以了,因为不需要使液压装置动作而升降辊道辊的复杂的控制,所以能够节约动力。而且因为使导向辊不与导轨接触,辊道辊其两端能够常时保持一定的平面,所以能够确切地支撑并输送金属板。

⑧因为能够减轻刀具的烧接及阻塞,所以可以延长刀具的寿命。因为能够在热精轧之前迅速地去除金属板的不良接合部,所以可以避免因不良接合部而引起的轧制中板的断裂。

⑨因为能够使金属板接合部的温度与母板的温度相同,所以能够避免因拉力变化引起的轧制中板的断裂,同时可以提高板厚的精度。而且,在去除不良接合部时,因为被切削物不会附着在旋转刀具上,所以可以进行长时间稳定的切削作业。

Claims (7)

1.一种金属板的连续热轧方法,在分别将前面金属板的后端部和后面金属板的前端部切断,然后加热·升温、压紧而接合两金属板后再供给精轧的连续热轧方法中,加热·升温、压紧金属板时,能够防止金属板水平度的变动,其特征是:由感应加热线圈加热·升温、压紧金属板时,从各金属板的夹紧位置到其端部的磁通经过区域,设置多个压板部件,所述压板部件在金属板表面上隔有间隔,具有加热线圈产生的感应电流渗透深度5倍以下的宽度。

2.如权利要求1所述的方法,其特征是:使该压板部件和金属板之间为绝缘状态而进行约束。

3.如权利要求1或2所述的方法,其特征是:向金属板的预定接合面或者接合部一边喷射非氧化性气体、还原性气体中的至少一种一边进行接合。

4.一种连续热轧中的金属板接合装置,包括:加热·升温金属板端部的加热装置、上下分别夹住前面金属板以及后面金属板并具有向金属板端部突出的夹住部的夹具、将前面金属板以及后面金属板的至少一个向另一个移动并压紧的压紧装置,其特征是,加热·升温金属板端部的加热装置是感应加热线圈,上述的各个夹具,具有在从金属板的压紧支撑部向其端部突出的夹住部的磁通经过区域里沿金属板宽度方向有间隔地切成梳齿状的切口部。

5.如权利要求4所述的金属板接合装置,其特征是:上述夹具中至少有一个具有沿金属板的宽度方向有间隔地切成梳齿状的切口部,而且在跨接两个金属板的区域里配置有跨接相互金属板的绝缘部件。

6.如权利要求4或5所述的金属板接合装置,其特征是:上述的夹具具有向金属板的预定接合面或接合部能够喷射非氧化性气体、还原性气体中至少一种的喷嘴。

7.如权利要求4所述的金属板接合装置,其特征是:所述夹具使两个金属板的水平度一致,该接合装置还包括:使上述各装置移动而处于在线、下线的移动装置、通过该移动装置在上述各装置下线后的区域支撑金属板的能够升降的辊道辊。

Applications Claiming Priority (9)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP5167362A JP3021239B2 (ja) | 1993-06-15 | 1993-06-15 | 板材接合部の板座屈防止装置 |

| JP167362/1993 | 1993-06-15 | ||

| JP167362/93 | 1993-06-15 | ||

| JP169850/93 | 1993-06-17 | ||

| JP169850/1993 | 1993-06-17 | ||

| JP5169850A JP3068373B2 (ja) | 1993-06-17 | 1993-06-17 | 板材の接合装置 |

| JP27551593 | 1993-11-04 | ||

| JP275515/93 | 1993-11-04 | ||

| JP275515/1993 | 1993-11-04 |

Related Child Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN98114741A Division CN1207966A (zh) | 1993-06-15 | 1998-06-11 | 金属板的连续热轧方法 |

| CN 98109853 Division CN1205918A (zh) | 1993-06-15 | 1998-06-11 | 金属板的连续热轧中使用的装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1112358A CN1112358A (zh) | 1995-11-22 |

| CN1060975C true CN1060975C (zh) | 2001-01-24 |

Family

ID=27322844

Family Applications (4)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNA021297940A Pending CN1535773A (zh) | 1993-06-15 | 1994-06-15 | 金属板的连续热轧方法 |

| CN94190501A Expired - Lifetime CN1060975C (zh) | 1993-06-15 | 1994-06-15 | 金属板的连续热轧方法及在该方法中使用的接合装置 |

| CNB021297932A Expired - Lifetime CN1269582C (zh) | 1993-06-15 | 1994-06-15 | 金属板的连续热轧方法和冷却装置 |

| CN98114741A Pending CN1207966A (zh) | 1993-06-15 | 1998-06-11 | 金属板的连续热轧方法 |

Family Applications Before (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNA021297940A Pending CN1535773A (zh) | 1993-06-15 | 1994-06-15 | 金属板的连续热轧方法 |

Family Applications After (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNB021297932A Expired - Lifetime CN1269582C (zh) | 1993-06-15 | 1994-06-15 | 金属板的连续热轧方法和冷却装置 |

| CN98114741A Pending CN1207966A (zh) | 1993-06-15 | 1998-06-11 | 金属板的连续热轧方法 |

Country Status (8)

| Country | Link |

|---|---|

| US (6) | US5753894A (zh) |

| EP (4) | EP0956911B1 (zh) |

| KR (1) | KR100249664B1 (zh) |

| CN (4) | CN1535773A (zh) |

| CA (1) | CA2142464C (zh) |

| DE (3) | DE69428259T2 (zh) |

| TW (1) | TW297789B (zh) |

| WO (1) | WO1994029040A1 (zh) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN106624341A (zh) * | 2017-01-19 | 2017-05-10 | 中冶赛迪工程技术股份有限公司 | 一种中间坯连接方法 |

Families Citing this family (33)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5753894A (en) * | 1993-06-15 | 1998-05-19 | Kawasaki Steel Corporation | Hot rolling method for continuously joining metal blocks and an apparatus for the same |

| EP0753359B1 (en) * | 1995-07-10 | 2001-06-06 | Kawasaki Steel Corporation | Method and apparatus for continuous finishing hot-rolling a steel strip |

| AU710706B2 (en) * | 1995-07-10 | 1999-09-30 | Kawasaki Steel Corporation | Method and apparatus for continuous finishing hot-rolling a steel strip |

| FR2756504B1 (fr) * | 1996-11-29 | 1999-05-07 | Kvaerner Clecim | Machine automatique de raccordement transversal de bandes metalliques |

| KR100319651B1 (ko) * | 1997-09-24 | 2002-03-08 | 마스다 노부유키 | 고주파유도가열을이용하는자동판굽힘가공장치 |

| JP3310920B2 (ja) * | 1998-01-26 | 2002-08-05 | 三菱重工業株式会社 | シートバー接合機 |

| US6449996B1 (en) | 1998-03-19 | 2002-09-17 | Kawasaki Steel Corporation | Method of hot-rolling metal pieces |

| FR2770160B1 (fr) * | 1998-11-24 | 2000-07-28 | Kvaerner Metals Clecim | Machine automatique de raccordement transversal de bandes metalliques |

| KR100515177B1 (ko) * | 1999-09-16 | 2005-09-16 | 제이에프이 스틸 가부시키가이샤 | 금속편의 열간 압연 방법 |

| US20010029484A1 (en) * | 2000-02-03 | 2001-10-11 | Schultz R. Steven | Electronic transaction receipt system and method |

| JP2001239306A (ja) * | 2000-02-25 | 2001-09-04 | Mitsubishi Electric Corp | ストリップ接続装置 |

| DE10025159C2 (de) * | 2000-05-23 | 2003-03-27 | Sundwig Gmbh | Verfahren und Vorrichtung zum Verbinden der Enden zweier Metallbänder |

| JP4160794B2 (ja) * | 2002-07-11 | 2008-10-08 | 三菱重工業株式会社 | 鋼板連続化設備、鋼板連続化方法及び連続化鋼板 |

| AU2004209644A1 (en) * | 2003-02-03 | 2004-08-19 | Palo Alto Institute Of Molecular Medicine | Cell-killing molecules and methods of use thereof |

| DE102004042481A1 (de) * | 2004-09-02 | 2006-03-23 | Stuth, Theodor, Dipl.-Kaufm. | Verfahren zur Herstellung von Metallbändern hoher Reinheit aus Kathodenblechen |

| WO2008028005A2 (en) * | 2006-08-31 | 2008-03-06 | Duetto Integrated Systems, Inc. | Bond head assembly and system |

| JP2009525185A (ja) * | 2006-04-27 | 2009-07-09 | エス・エム・エス・ジーマーク・アクチエンゲゼルシャフト | ストリップ結合装置 |

| DE102006039697B4 (de) * | 2006-08-21 | 2010-07-29 | SSI Schäfer Noell GmbH Lager- und Systemtechnik | Vorrichtung und Verfahren zum Entladen von mit Palettenlagen beladenen Tablaren |

| CN101528373B (zh) * | 2006-10-31 | 2012-07-18 | 东芝三菱电机产业系统株式会社 | 热轧装置 |

| DE102007032485A1 (de) * | 2006-12-15 | 2008-06-19 | Sms Demag Ag | Verfahren und Schmiermittelauftragsvorrichtung zum Regeln der Planheit und/oder der Rauheit eines Metallbandes |

| DE102008063277A1 (de) * | 2008-12-29 | 2010-07-08 | Bwg Bergwerk- Und Walzwerk-Maschinenbau Gmbh | Verfahren und Vorrichtung zum Verbinden von Metallbändern |

| DE102015101141A1 (de) * | 2015-01-27 | 2016-07-28 | Wisco Lasertechnik Gmbh | Verfahren zur Herstellung von Blechrohlingen, insbesondere von Hybridblechrohlingen |

| EP3050639A1 (en) * | 2015-01-30 | 2016-08-03 | Primetals Technologies Italy S.R.L. | A braking system for decelerating long products, such as bars, exiting from a rolling mill configured to manufacture said long products and method to operate the same |

| WO2017140886A1 (de) | 2016-02-17 | 2017-08-24 | Sms Group Gmbh | Vorrichtung und verfahren zum reibverschweissen warmer metallischer produkte |

| CN106694553B (zh) * | 2017-01-19 | 2019-09-06 | 中冶赛迪工程技术股份有限公司 | 一种中间坯连接设备及系统 |

| CN106808082B (zh) * | 2017-01-19 | 2019-12-17 | 中冶赛迪工程技术股份有限公司 | 一种无头轧制中间坯连接方法及系统 |

| CN106826244A (zh) * | 2017-01-19 | 2017-06-13 | 中冶赛迪工程技术股份有限公司 | 一种中间坯连接装置及系统 |

| DE102017213986A1 (de) * | 2017-08-10 | 2019-02-14 | Sms Group Gmbh | Vorrichtung und Verfahren zum Reibschweißen warmer metallischer Produkte |

| SI3636376T1 (sl) * | 2018-10-12 | 2022-01-31 | Dallan S.P.A. | Naprava za lasersko ali plazemsko rezanje kosov iz ploščatega materiala |

| CN114585753B (zh) * | 2019-10-16 | 2024-05-14 | 诺维尔里斯公司 | 快速淬火生产线 |

| IT201900019750A1 (it) * | 2019-10-24 | 2021-04-24 | Danieli Off Mecc | Macchina di saldatura e relativo metodo |

| CN115570257B (zh) * | 2022-11-21 | 2023-03-10 | 德州联瑞科技有限公司 | 一种阀体加工焊接设备 |

| CN116550883A (zh) * | 2023-07-10 | 2023-08-08 | 南通四方节能科技有限公司 | 一种金属面夹芯板连续生产线 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS57137008A (en) * | 1981-02-16 | 1982-08-24 | Kawasaki Steel Corp | Joining method of hot rolling material |

| JPS60244401A (ja) * | 1984-05-21 | 1985-12-04 | Hitachi Ltd | 熱間鋼片の連続熱間圧延方法及び装置 |

| EP0495993A1 (en) * | 1990-08-02 | 1992-07-29 | Kawasaki Steel Corporation | Method and device for joining billets |

Family Cites Families (34)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1728538A (en) * | 1928-06-25 | 1929-09-17 | American Bicheroux Company | Speed-changing mechanism for glass sheets |

| US2453401A (en) * | 1945-09-25 | 1948-11-09 | Hiram O Beeching | Live jump roll |

| CH356222A (de) * | 1958-02-19 | 1961-08-15 | Bbc Brown Boveri & Cie | Einrichtung für das Druckschweissen von stangenförmigem Gut |

| FR1461050A (fr) * | 1964-12-24 | 1966-12-02 | Beteiligungs & Patentverw Gmbh | Chemin de rouleaux de laminoir |

| US3511489A (en) * | 1967-12-08 | 1970-05-12 | Dominion Eng Works Ltd | Cut-off table with sequentially actuable roll mounting means |

| US3733687A (en) * | 1970-05-30 | 1973-05-22 | Senju Metal Industry Co | Method of soldering an aluminum metal to an aluminum or another metal |

| US3689725A (en) * | 1970-08-14 | 1972-09-05 | Republic Steel Corp | Apparatus for high speed welding of stainless steel tube with high velocity gas |

| US3733260A (en) * | 1972-02-04 | 1973-05-15 | Texaco Inc | Hydrodesulfurization process |

| US3756436A (en) * | 1972-07-17 | 1973-09-04 | Mannesmann Ag | Conveyor track for pallets |

| FR2287400A1 (fr) * | 1974-10-11 | 1976-05-07 | Saint Gobain | Dispositif de support des bords lateraux d'un vitrage et application de ce dispositif |

| JPS5276265A (en) * | 1975-12-23 | 1977-06-27 | Nippon Steel Corp | Method and device for gassshielded welding of electrically welded pipe |

| US4197441A (en) * | 1978-05-01 | 1980-04-08 | Thermatool Corporation | High frequency induction welding with return current paths on surfaces to be heated |

| JPS5522464A (en) * | 1978-08-07 | 1980-02-18 | Hitachi Ltd | Continuous rolling method of slab |

| JPS59169737A (ja) * | 1983-03-15 | 1984-09-25 | Kawasaki Steel Corp | 溶接装置 |

| US4581512A (en) * | 1984-07-10 | 1986-04-08 | Mg Industries, Inc. | Method and apparatus for cooling induction heated material |

| JPS6130287A (ja) * | 1984-07-19 | 1986-02-12 | Mitsubishi Electric Corp | フラツシユ溶接装置 |

| JPS61159285A (ja) * | 1985-01-07 | 1986-07-18 | Kawasaki Steel Corp | 熱間圧延における鋼片の接合方法 |

| DE3670023D1 (de) * | 1985-08-05 | 1990-05-10 | France Vieille Montagne Sa | Verstaerkte platte, deren herstellungsverfahren und apparat zur ausfuehrung dieses verfahrens. |

| JPS62234679A (ja) * | 1986-04-04 | 1987-10-14 | Meidensha Electric Mfg Co Ltd | 板材の突合せ溶接方法とその装置 |

| JPH0815603B2 (ja) * | 1986-10-03 | 1996-02-21 | 株式会社日立製作所 | 熱間圧延設備の鋼片接合装置 |

| JPS63104706A (ja) * | 1986-10-20 | 1988-05-10 | Mitsubishi Heavy Ind Ltd | 走間接合装置の帯状板材押上装置 |

| JPS63160707A (ja) * | 1986-12-24 | 1988-07-04 | Hitachi Ltd | 熱間圧延設備 |

| JPS63180457A (ja) * | 1987-01-19 | 1988-07-25 | Nkk Corp | 溶接バリ取り装置 |

| WO1992002315A1 (fr) * | 1990-08-02 | 1992-02-20 | Kawasaki Steel Corporation | Procede d'assemblage de billettes pendant leur laminage a chaud et procede de laminage a chaud en continu |

| JPH04351298A (ja) * | 1991-05-27 | 1992-12-07 | Kawasaki Steel Corp | 金属ストリップ溶接部の研削方法 |

| JPH04367303A (ja) * | 1991-06-13 | 1992-12-18 | Hitachi Ltd | 熱間圧延材の接合装置及び連続熱間圧延設備 |

| US5217155A (en) * | 1991-08-16 | 1993-06-08 | Kawasaki Steel Corporation | Method of continuously hot-rolling sheet bars |

| JP2598632B2 (ja) * | 1991-10-18 | 1997-04-09 | 株式会社日立製作所 | 接合方法及び装置 |

| US5270514A (en) * | 1992-01-08 | 1993-12-14 | Chemetron-Railway Products, Inc. | Method and apparatus for flash butt welding railway rails |

| JPH05277916A (ja) * | 1992-03-27 | 1993-10-26 | Kawasaki Steel Corp | 溶接余盛部研削方法およびその装置 |

| JPH06106203A (ja) * | 1992-09-29 | 1994-04-19 | Kawasaki Steel Corp | 鋼片の連続熱間圧延方法 |

| TW245661B (zh) * | 1993-01-29 | 1995-04-21 | Hitachi Seisakusyo Kk | |

| JP2903943B2 (ja) * | 1993-05-27 | 1999-06-14 | 住友金属工業株式会社 | 鋼材の熱間接合方法 |

| US5753894A (en) * | 1993-06-15 | 1998-05-19 | Kawasaki Steel Corporation | Hot rolling method for continuously joining metal blocks and an apparatus for the same |

-

1994

- 1994-06-15 US US08/387,788 patent/US5753894A/en not_active Expired - Fee Related

- 1994-06-15 CN CNA021297940A patent/CN1535773A/zh active Pending

- 1994-06-15 DE DE69428259T patent/DE69428259T2/de not_active Expired - Lifetime

- 1994-06-15 KR KR1019950700581A patent/KR100249664B1/ko not_active IP Right Cessation

- 1994-06-15 EP EP99112849A patent/EP0956911B1/en not_active Expired - Lifetime

- 1994-06-15 CA CA002142464A patent/CA2142464C/en not_active Expired - Fee Related

- 1994-06-15 DE DE69433369T patent/DE69433369T2/de not_active Expired - Lifetime

- 1994-06-15 EP EP00100926A patent/EP1002590B1/en not_active Expired - Lifetime

- 1994-06-15 CN CN94190501A patent/CN1060975C/zh not_active Expired - Lifetime

- 1994-06-15 WO PCT/JP1994/000968 patent/WO1994029040A1/ja active IP Right Grant

- 1994-06-15 DE DE69433332T patent/DE69433332T2/de not_active Expired - Fee Related

- 1994-06-15 EP EP94918527A patent/EP0661112B1/en not_active Expired - Lifetime

- 1994-06-15 CN CNB021297932A patent/CN1269582C/zh not_active Expired - Lifetime

- 1994-06-15 EP EP02014360A patent/EP1250967A3/en not_active Withdrawn

- 1994-12-16 TW TW083111602A patent/TW297789B/zh active

-

1997

- 1997-10-07 US US08/946,638 patent/US6164525A/en not_active Expired - Fee Related

- 1997-10-07 US US08/946,554 patent/US6152352A/en not_active Expired - Fee Related

- 1997-10-07 US US08/946,756 patent/US6037575A/en not_active Expired - Fee Related

-

1998

- 1998-06-11 CN CN98114741A patent/CN1207966A/zh active Pending

-

1999

- 1999-10-09 US US09/415,609 patent/US6373017B1/en not_active Expired - Fee Related

- 1999-11-15 US US09/441,503 patent/US6345756B1/en not_active Expired - Fee Related

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS57137008A (en) * | 1981-02-16 | 1982-08-24 | Kawasaki Steel Corp | Joining method of hot rolling material |

| JPS60244401A (ja) * | 1984-05-21 | 1985-12-04 | Hitachi Ltd | 熱間鋼片の連続熱間圧延方法及び装置 |

| EP0495993A1 (en) * | 1990-08-02 | 1992-07-29 | Kawasaki Steel Corporation | Method and device for joining billets |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN106624341A (zh) * | 2017-01-19 | 2017-05-10 | 中冶赛迪工程技术股份有限公司 | 一种中间坯连接方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| US6152352A (en) | 2000-11-28 |

| WO1994029040A1 (fr) | 1994-12-22 |

| EP1002590A1 (en) | 2000-05-24 |

| TW297789B (zh) | 1997-02-11 |

| KR950702881A (ko) | 1995-08-23 |

| EP0956911A2 (en) | 1999-11-17 |

| EP0956911A3 (en) | 1999-11-24 |

| US6037575A (en) | 2000-03-14 |

| CN1535773A (zh) | 2004-10-13 |

| CN1207966A (zh) | 1999-02-17 |

| CA2142464A1 (en) | 1994-12-22 |

| CN1112358A (zh) | 1995-11-22 |

| DE69433332T2 (de) | 2004-04-22 |

| EP0661112B1 (en) | 2001-09-12 |

| EP0661112A1 (en) | 1995-07-05 |

| DE69433369D1 (de) | 2004-01-08 |

| EP0956911B1 (en) | 2003-11-26 |

| US5753894A (en) | 1998-05-19 |

| EP0661112A4 (en) | 1998-07-01 |

| DE69428259T2 (de) | 2002-04-11 |

| CN1535772A (zh) | 2004-10-13 |

| EP1250967A3 (en) | 2003-01-02 |

| US6373017B1 (en) | 2002-04-16 |

| EP1002590B1 (en) | 2003-11-12 |

| KR100249664B1 (ko) | 2000-04-01 |

| US6345756B1 (en) | 2002-02-12 |

| CA2142464C (en) | 1999-04-27 |

| DE69433369T2 (de) | 2004-05-27 |

| US6164525A (en) | 2000-12-26 |

| DE69433332D1 (de) | 2003-12-18 |

| EP1250967A2 (en) | 2002-10-23 |

| DE69428259D1 (de) | 2001-10-18 |

| CN1269582C (zh) | 2006-08-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1060975C (zh) | 金属板的连续热轧方法及在该方法中使用的接合装置 | |

| CN1066657C (zh) | 热轧钢材的表面切削方法及其装置 | |

| CN1047110C (zh) | 与连续铸造机联机的热轧设备及其轧制方法 | |

| CN1675008A (zh) | 热钢板的热轧方法和装置 | |

| CN1136477A (zh) | 带有钢坯储存和定序的中厚钢坯连铸机和多炉加工作业线 | |

| CN105397499B (zh) | 一种激光复合焊机 | |

| CN1048670C (zh) | 钢材的连续铸造法 | |

| CN1550565A (zh) | 高强度不锈钢板及其制造方法 | |

| CN102764936A (zh) | 一种大厚度板坯制造工艺方法 | |

| CN107309525A (zh) | 一种火焰切割机熔渣清理装置 | |

| JP3974464B2 (ja) | 帯状金属板の突合せ接合装置 | |

| CN1205918A (zh) | 金属板的连续热轧中使用的装置 | |

| KR101393809B1 (ko) | 산소를 이용한 열절단용 강재 | |

| CN1795068A (zh) | 水平连续铸造铝合金杆,以及用于制造该杆的方法和设备 | |

| CN114055169A (zh) | 带头剪切对焊方法及剪切对焊平台 | |

| US5533248A (en) | Method of steel processing using an inline grinder | |

| CN109986230A (zh) | 一种厚度大于25mm的高Ti耐磨钢板的焊接工艺 | |

| JPH07124611A (ja) | 金属帯の連続冷間圧延ラインにおける通板並びに圧延方法 | |

| JP2010131697A (ja) | 熱間スラブの表面手入れ方法 | |

| CN1029596C (zh) | 钢板的接合方法及其接合装置 | |

| JP4710213B2 (ja) | 熱延鋼材の製造方法 | |

| CN1080602C (zh) | 用热工作状态制造薄板的系统和方法 | |

| WO2024204436A1 (ja) | 熱間圧延設備、及び熱間圧延方法 | |

| CN114515897B (zh) | 一种高碳当量厚板坯真空预热焊接复合制备工艺 | |

| JPH067970A (ja) | 鋼材の熱間接合方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| C17 | Cessation of patent right | ||

| CX01 | Expiry of patent term |

Expiration termination date: 20140615 Granted publication date: 20010124 |