CN1051979C - 光导纤维玻璃预制体的制备方法 - Google Patents

光导纤维玻璃预制体的制备方法 Download PDFInfo

- Publication number

- CN1051979C CN1051979C CN94102020A CN94102020A CN1051979C CN 1051979 C CN1051979 C CN 1051979C CN 94102020 A CN94102020 A CN 94102020A CN 94102020 A CN94102020 A CN 94102020A CN 1051979 C CN1051979 C CN 1051979C

- Authority

- CN

- China

- Prior art keywords

- temperature

- heating

- main body

- glass preform

- glass

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B37/00—Manufacture or treatment of flakes, fibres, or filaments from softened glass, minerals, or slags

- C03B37/01—Manufacture of glass fibres or filaments

- C03B37/012—Manufacture of preforms for drawing fibres or filaments

- C03B37/014—Manufacture of preforms for drawing fibres or filaments made entirely or partially by chemical means, e.g. vapour phase deposition of bulk porous glass either by outside vapour deposition [OVD], or by outside vapour phase oxidation [OVPO] or by vapour axial deposition [VAD]

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B37/00—Manufacture or treatment of flakes, fibres, or filaments from softened glass, minerals, or slags

- C03B37/01—Manufacture of glass fibres or filaments

- C03B37/012—Manufacture of preforms for drawing fibres or filaments

- C03B37/014—Manufacture of preforms for drawing fibres or filaments made entirely or partially by chemical means, e.g. vapour phase deposition of bulk porous glass either by outside vapour deposition [OVD], or by outside vapour phase oxidation [OVPO] or by vapour axial deposition [VAD]

- C03B37/01446—Thermal after-treatment of preforms, e.g. dehydrating, consolidating, sintering

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- General Life Sciences & Earth Sciences (AREA)

- Geochemistry & Mineralogy (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Manufacture, Treatment Of Glass Fibers (AREA)

- Glass Melting And Manufacturing (AREA)

Abstract

一种生产内部基本无泡、形状基本均匀的光导纤维玻璃预制体的方法,包括生产一个主体,在减压或真空环境中加热主体使之玻璃化,所述玻璃预制体包括光导纤维用二氧化硅,主体包括一根棒,棒上沉积有最好是气相反应沉积的细玻璃珠,加热包括:第一加热步骤,主体脱气,第二加热步骤,主体收缩,该温度高于第一个加热温度,低于第三个加热温度;第三个加热步骤,收缩了的主体玻璃化从而生产出玻璃预制体。

Description

本发明涉及光导纤维用玻璃预体的制备方法,具体地说,玻璃预制体至少包括二氧化硅,所述预制体不经任何附加处理直接拉伸就可得到光导纤维,或者是玻璃预制体中间体,该中间体经一些附加处理后,可拉伸得到光导纤维。

玻璃预制体(至少包括光导纤维用二氧化硅),通过在电炉中高温加热一个主体制得,主体包括一个棒,棒上沉积有在经气相反应沉积的细玻璃珠[沉积方法是本领域已知的,例如,外部化学蒸气沉积法和气相轴向沉积法(VAD)],经过这些过程,沉积有玻璃珠的主体变成了玻璃(即固结化)。这个玻璃化过程通常是在常压下、在氦气或含有少量卤素气体的惰性气体气氛中加热主体进行。在这个过程中,当主体玻璃化时,主体上细玻璃珠中的气体还保留在主体中,这会导致玻璃化的主体(即玻璃化的预制体)含有孔泡。

为了解决这个问题,日本专利公开公报第63-21025号公开了一种玻璃预制体的玻璃化方法,其中预制体的加热在真空或减压下进行,在这个过程中,由于是减压的或抽真空的,含有细玻璃珠的主体被脱气,期望这样玻璃化的主体不含有孔泡。

图2是生产光导纤维用玻璃预制体的常用设备的示意图。该设备包括真空釜(10),其中套管(2)包围着沉积有细玻璃珠的主体(1),加热器(8)位于套管(2)的外部,隔热体(隔热屏)(9)位于加热器(8)和釜(10)壁之间。釜(10)还装有一个抽气口,该抽气口通过真空管线(6)与真空泵(7)相连,这样釜内可以被抽真空或减压。用加热器(8)加热插入套管(2)中的沉积有玻璃珠的主体(1),使之玻璃化。

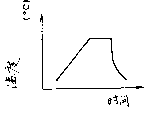

但是,已经发现,在减压或抽真空环境中,在预定的图3所示的温度条件(玻璃化温度通常在1550-1650℃范围内)下,用图2所示的设备、按常用方法玻璃化棒状玻璃预制体时,预制体中还残留着孔泡。而且生产的玻璃预制体纵向形状不均,其外径如图4所示,预制体的两端粗,中间细。要想由上述方法生产的玻璃棒生产出高质量的玻璃物品,残留的孔泡应该被稳定地压制或消除,玻璃化的玻璃棒的外径也应该是均匀的。

因而,本发明的目的是提供一种生产光导纤维用玻璃预制体的改进方法,所述预制体基本无泡,并且外形基本均匀,解决了上述问题。

按照本发明,生产玻璃预制体的方法包括生产一个主体,在减压或真空环境中加热主体使之玻璃化(即固结化),这样生产玻璃预制体所述玻璃预制体至少包括光导纤维用二氧化硅,所述主体包括一根棒,棒上沉积有最好是气相反应沉积的细玻璃珠,在该方法中所述加热包括:第一个加热步骤,即在第一个加热温度下,主体脱气,第二个加热步骤,即在第二个加热温度下主体收缩,该温度高于第一个加热温度,低于第三个加热温度;第三个加热步骤,即在第三个温度下,收缩了的主体玻璃化,从而生产出玻璃预制体,第三个温度相当于细玻璃珠的玻璃化温度。

在本发明中,沉积有细玻璃珠的主体可以按任何常用方法生产,例如气相轴向沉积(VAD)方法、化学蒸气沉积(CVD)方法等等。原则上,在加热步骤中,要连续不停地抽真空,采用的方法是常用的,例如采用与进行加热的设备相连的真空泵。或者,必要的方法,按常规知识气体环境可含惰性气体、卤素气体、卤化气体或其混合物,以达到预定的目的如脱水、掺氟等,只要保证达到下述指定压力(真空度)和下述指定的加热温度。

例如,主体可以是复合体,生产方法是细玻璃珠沉积在玻璃棒周围,复合体至少有双波导结构,其外部的折射率低于其芯部。

图1是本发明方法的一个实施方案所采用的加热炉的示意图,其中多个(例如3个)加热单元(3、4和5)构成了一个加热器,图中数字(1)表示沉积有细玻璃珠的主体,(2)表示套管,主体(1)插入其中并在此被加热,(3)表示上加热单元,(4)表示中加热单元,(5)表示下加热单元,(6)表示排气导管,(7)表示真空泵,(9)表示隔热屏,(10)表示真空釜;

图2是常用加热炉的示意图;

图3是玻璃化玻璃预制体常规加热方法的温度条件曲线;

图4图示了用常规方法生产的玻璃预制体的形状,沿长度方向上其直径不相同;

图5表示在第一个加热步骤中,第一个加热温度与达到的真空度(即达到的减压)之间的关系,以及第一个加热温度与单位长度上玻璃化的玻璃预制体中所含孔泡数之间的关系;

图6表示在第二个加热温度下,保留时间与玻璃化的玻璃预制体的外径偏差之间的关系;

图7是第二个加热温度与玻璃化的玻璃预制体外径之间的关系图;

图8是下加热单元与上加热单元之间的温度差与玻璃化预制体的下部与中部的外径之差之间的关系图。

按照本发明,第一个加热步骤优选的是在1000-1300℃温度范围内连续进行,同时用真空泵给炉内抽真空,直至炉内压力(真空度)达到10Pa或更低,更优选的为5Pa或更低。

第二个加热步骤优选在10Pa或更低的压力下进行,更优选在5Pa或更低的压力下进行,保持第二个加热温度在1320-1480℃温度范围内,更优选的为1350-1450℃,时间为10-120分种,更优选的为40-90分钟,必要的话可以连续抽真空。此外用来加热脱气主体的加热器位于套管的周围,它可以包括多个加热单元,这些单元沿主体的纵向方向分别放置,它们可以独立控制脱气主体各部分的加热温度,这样,沿着预制体的长度方向上,脱气主体各部分的温度可以不同。也可以将多个加热单元这样放置以使得脱气主体的下部加热到其温度等于或高于其上面部分的温度。

第三个加热步骤在10Pa或更低的压力下进行,优选在5Pa或更低的压力下进行,温度范围为1490-1600℃,更优选的为1500-1550℃,时间为1-60分钟,更优选的为5-20分钟。

本发明人在减压气氛中对沉积有细玻璃珠的主体进行热处理,同时用真空泵抽真空,得到第一个加热温度与达到的真空度之间的关系。图5中,实线是从加热开始算起5小时后的关系图。由图可见,当第一个加热温度达到或高于1000℃时,达到的真空度为10Pa或更低。

第一个加热步骤以后,将主体加热至1550℃,使得主体玻璃化,得到含大量孔泡的玻璃化主体。结果见图5虚线,它表示第一个加热温度与每米长主体中玻璃化的主体中最终所含孔泡的数量之间的关系。由虚线可见,当第一个加热温度在1000-1300℃范围中时,主体中几乎不残留有孔泡。另一方面,当第一个加热温度在这个特定范围之外时,所含孔泡的数量迅速增加。

虽然没有任何理论根据,产生上述结果的理由可以解释如下:第一个加热温度较高时,沉积有细玻珠的主体的脱气速度较快。但是,脱气温度较高时,主体更容易收缩,这样,由于收缩,除去气体的倾向交小。因而,由于在第一个加热温度低于1000℃时脱气速度较小,或者由于在第一个加热温度高于1300℃时,在足量的气体除去之前收缩已经开始,从而孔泡很可能留在主体中。因而,基于图5所示的结果,要生产基本无泡的玻璃化的玻璃预制体,关键是将玻璃主体的温度加热至1000-1300℃并保持,直至炉内压力达到10Pa或更低,然后将主体进一步加热至更高的温度,从而玻璃化。

在光导纤维预制体的生产中,另一个重要因素是沿玻璃预制体长度方向上的外径的均匀性,这个因素与预制体中所含的孔泡数一样重要。本发明人已经发现了脱气主体在第二个加热温度(范围1320-1480℃)下的保留时间强烈对应于最终生产出的预制体的中间部分与其下部的外径之间的差值(即主体下部的直径减去主体中间部分的直径)。这种对应关系见图6。此外,本发明人还发现了第二个加热温度与玻璃化后的玻璃预制体的中部的外径之间的对应关系,该关系见图7。因为较高温度下,主体沿径向方向上收缩较大,因而得到这个关系。基于图7的结果可以有效地进行第二步加热,即增加脱气主体下部的温度(相对于其上部的温度)和/或减小脱气主体上部的温度(相对于其下部的温度),这样可以防止玻璃主体的下部的外径变得较大。

本发明一个优选实施方案采用了图1所示的加热炉,其中加热器分为多个加热单元(例如三个加热单元3、4和5)它们沿脱气主体的纵向方向分布,每个加热单元的加热温度可以单独控制,互相独立,这样加热时,主体下部的温度可以高于其上部的温度。使用如图1所示的加热炉,得到如图8所示的关系,即下加热单元与上加热单元的温度差与主体的下部与中部的外径差之间的关系。已经发现当下加热单元的温度比上加热单元的温度高出50℃或更多时,直径偏差小于6mm。

第三个加热步骤在1490-1600℃的温度范围内进行,该温度相当于沉积有玻璃珠的主体的玻璃化温度。已经发现第三个加热步骤的时间超过了要求时,由于重力的作用玻璃化的预制体下垂,因为在第三个加热温度下,玻璃很软。因而,只要能达到要求,第三个加热步骤的时间应尽可能地短,优选的为1-60分钟,更优选的为5-20分钟。

如上所述,按照本发明,由于沉积有细玻璃珠的主体在这些条件下加热,主体中所含的气体被充分去除,玻璃化的玻璃主体基本无泡此外,采用被分成多个独立加热单元的加热器进行加热,沉积有细玻璃珠的主体的下部温度较高,生产出的玻璃化玻璃主体具有均匀的外径。

下面将用实施例和对比实施例对本发明作进一步说明,但是本发明并不只限于实施例。

实施例1

采用图1所示的加热炉,按本发明方法对沉积有细二氧化硅玻璃珠的主体(1)(用VAD方法生产)进行加热使之玻璃化。所述主体的外径为200mm,长度为1000mm。将主体插入位于真空釜(10)中的套管(2)中,然后加热至1200℃,同时给炉内抽真空。当温度达到1200℃时,炉内的压力为20Pa。但是,在此温度下保持3小时后,炉内压力降至3Pa。然后,上加热单元3的温度升到1330℃,中加热单元4的温度升到1400℃,下加热单元的温度升到1470℃。在升温后的条件下保持1小时,在这1小时中,炉内压力恒定在约3Pa。然后将主体加热至1550℃,在此温度下保持15分钟,炉内压力仍然恒定在约3Pa。然后将主体冷却,观察。主体的质量很好,在其整个长度上基本无泡。主体的外径基本均匀,沿整个长度上均为90mm±1.2mm。

对比实施例1

将同实施例1的沉积有细玻璃珠的主体插入套管2中,套管2位于图2所示的真空釜中,保持炉内压力为30Pa,加热至1600℃,保持3小时,然后将主体冷却,从炉中取出。主体在其整个长度上均含有0.1mm或更小的小孔泡,并且还有变形,其中心部分的外径细到了76mm,下部的外径粗达90mm。

实施例2

将同实施例1的沉积有细玻璃珠的主体插入套管2中,套管2位于图1所示的设备中,该设备事先在已预热至800℃。将主体加热至1300℃,在此温度下保持2小时,同时在第一个加热步骤抽真空,炉内压力达到5Pa。然后,主体进一步加热,这样开始第二个加热步骤,其中上加热单元温度定为1320℃,中间的定为1390℃,下面的定为1470℃,在这各不相同的温度条件下保持1小时。然后进行第三个加热步骤,上加热单元的温度定为1550℃,中间的定为1525℃,下面的定为1500℃,在这个各不相同且升高的温度条件下保持30分钟,然后冷却。在第三个加热步骤中,炉内压力恒定为5Pa。这样生产出的玻璃预制体的质量很好,在其整个长度上基本无泡。主体的外径基本均匀,在其整个长度上均为90±0.8mm。

Claims (5)

1.一种生产玻璃预制体的方法,该方法包括生产一个主体,减压下加热主体使之玻璃化,这样生产出玻璃预制体,所述玻璃预制体至少包括光导纤维用二氧化硅,所述主体包括一根棒,棒上沉积有细玻璃珠,在该方法中,所述加热包括:第一个加热步骤,即在第一个加热温度下,主体脱气;第二个加热步骤,即在第二个加热温度下主体收缩,该温度高于第一个加热温度而低于第三个加热温度,并且第二个加热步骤按下述方式进行:主体沿其长度方向上分为若干加热部分,每个部分的温度可以单独控制并且主体下部的温度高于其上部的温度;第三个加热步骤,即在第三个温度下,收缩了的主体玻璃化,从而生产出玻璃预制体,第三个温度相当于细玻璃珠的玻璃化温度。

2.按权利要求1的方法,其中第一个加热步骤在1000-1300℃温度范围内连续进行,直至真空度达10Pa或更低。

3.按权利要求1的方法,其中第二个加热步骤包括:在1320-1480℃温度范围内、真空度为10Pa或更低的环境中加热主体10-120分钟。

4.按权利要求1的方法,其中第三个加热步骤包括:在1490-1600℃温度范围内、真空度为10Pa或更低的环境中加热主体1-60分钟

5.按权利要求1的方法,其中主体是复合体,该复合体的生产方法为:将细玻璃珠沉积在玻璃棒周围,复合体至少有双波导结构,其外部的折射率低于其芯部的折射率。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP5042774A JP2917729B2 (ja) | 1993-03-03 | 1993-03-03 | 光ファイバ母材の製造方法 |

| JP042774/93 | 1993-03-03 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1096012A CN1096012A (zh) | 1994-12-07 |

| CN1051979C true CN1051979C (zh) | 2000-05-03 |

Family

ID=12645320

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN94102020A Expired - Lifetime CN1051979C (zh) | 1993-03-03 | 1994-03-02 | 光导纤维玻璃预制体的制备方法 |

Country Status (9)

| Country | Link |

|---|---|

| US (1) | US5693115A (zh) |

| EP (1) | EP0613866B1 (zh) |

| JP (1) | JP2917729B2 (zh) |

| KR (1) | KR940022178A (zh) |

| CN (1) | CN1051979C (zh) |

| AU (1) | AU672268B2 (zh) |

| CA (1) | CA2116701C (zh) |

| DE (1) | DE69412308D1 (zh) |

| TW (1) | TW272969B (zh) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1976878B (zh) * | 2004-06-28 | 2010-08-18 | Ls电线有限公司 | 低衰减光纤及其在mcvd中的制造方法 |

| CN102531377A (zh) * | 2012-01-16 | 2012-07-04 | 宁波大学 | 一种用于制备硫系玻璃微结构光纤预制棒的设备及方法 |

Families Citing this family (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5656057A (en) * | 1995-05-19 | 1997-08-12 | Corning Incorporated | Method for drying and sintering an optical fiber preform |

| DE69512029T2 (de) * | 1995-05-22 | 1999-12-30 | Corning Inc | Verfahren zum Trocknen und Sintern einer Vorform für optische Fasern |

| JPH1011022A (ja) | 1996-06-18 | 1998-01-16 | Sharp Corp | 表示装置の駆動回路 |

| US6289698B1 (en) | 1996-08-02 | 2001-09-18 | Corning Incorporated | Method of making a fiber preform with increases in alumina concentration at radial distances |

| DE69800722T2 (de) * | 1997-05-30 | 2001-08-02 | Shinetsu Chemical Co | Verfahren zum Ziehen einer Glasvorform zu einem Stab |

| JPH1179773A (ja) * | 1997-09-08 | 1999-03-23 | Sumitomo Electric Ind Ltd | ガラス母材の製造方法及びその装置 |

| WO2000012438A1 (fr) * | 1998-08-31 | 2000-03-09 | Sumitomo Electric Industries, Ltd. | Procede de production d'article en verre et materiau a base de verre destine a une fibre optique |

| AU749084B2 (en) * | 1998-10-21 | 2002-06-20 | Sumitomo Electric Industries, Ltd. | Equipment and method for manufacturing a soot preform |

| KR100539869B1 (ko) * | 2002-08-29 | 2005-12-28 | 삼성전자주식회사 | 젤 튜브의 소결 장치와 이를 이용한 대구경 광섬유 모재의제조방법 |

| NL1024943C2 (nl) * | 2003-12-04 | 2005-06-07 | Draka Fibre Technology Bv | Werkwijze ter vervaardiging van een optische vezel. |

| KR100651528B1 (ko) * | 2004-06-03 | 2006-11-29 | 삼성전자주식회사 | 광섬유의 수소 민감도를 감소하기 위한 방법 |

| US8020410B2 (en) * | 2007-11-15 | 2011-09-20 | Corning Incorporated | Methods for making optical fiber preforms and microstructured optical fibers |

| GB0800895D0 (en) * | 2008-01-18 | 2008-02-27 | Saint Gobain Quartz Plc | Heat treatment furnaces |

| US20100122558A1 (en) * | 2008-11-19 | 2010-05-20 | John Michael Jewell | Apparatus and Method of Sintering an Optical Fiber Preform |

| JP5560313B2 (ja) * | 2012-11-12 | 2014-07-23 | 株式会社フジクラ | 光ファイバ用母材の製造方法 |

| CN105753311B (zh) * | 2016-02-04 | 2018-08-07 | 长飞光纤光缆股份有限公司 | 一种光纤预制棒的脱气装置及方法 |

| JP7205216B2 (ja) * | 2018-12-25 | 2023-01-17 | 住友電気工業株式会社 | 光ファイバ用母材の製造方法 |

| CN113248131B (zh) * | 2021-05-31 | 2021-09-17 | 中天科技精密材料有限公司 | 光纤预制棒及其制造设备和制备方法 |

| CN115403265B (zh) * | 2022-09-19 | 2024-02-02 | 武汉烽火锐拓科技有限公司 | 一种光纤制造系统及制造方法 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4586943A (en) * | 1983-10-20 | 1986-05-06 | Sumitomo Electric Industries, Ltd. | Method for the production of glass preform for optical fibers |

| US5023692A (en) * | 1989-12-07 | 1991-06-11 | Harris Semiconductor Patents, Inc. | Power MOSFET transistor circuit |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| AU586058B2 (en) * | 1985-12-27 | 1989-06-29 | Sumitomo Electric Industries, Ltd. | Method of making optical glass article |

| JP2559395B2 (ja) * | 1987-02-17 | 1996-12-04 | 住友電気工業株式会社 | 高純度透明ガラスの製造方法及び製造装置 |

| DE3711281C1 (de) * | 1987-04-03 | 1988-06-16 | Heraeus Schott Quarzschmelze | Verfahren zum Verglasen eines poroesen,aus Glasruss bestehenden Koerpers und Ofen zu dessen Durchfuehrung |

| US4789389A (en) * | 1987-05-20 | 1988-12-06 | Corning Glass Works | Method for producing ultra-high purity, optical quality, glass articles |

| JPH01224236A (ja) * | 1988-03-01 | 1989-09-07 | Furukawa Electric Co Ltd:The | 多孔質光ファイバ母材の透明ガラス化方法 |

| AU632240B2 (en) * | 1990-08-27 | 1992-12-17 | Furukawa Electric Co. Ltd., The | Method for manufacturing a silica glass base material |

| JPH04260630A (ja) * | 1991-02-08 | 1992-09-16 | Sumitomo Electric Ind Ltd | 光ファイバ用母材の製造方法 |

| AU653411B2 (en) * | 1991-07-19 | 1994-09-29 | Sumitomo Electric Industries, Ltd. | Method for producing glass preform for optical fiber |

| GB9210327D0 (en) * | 1992-05-14 | 1992-07-01 | Tsl Group Plc | Heat treatment facility for synthetic vitreous silica bodies |

| JPH06348491A (ja) * | 1993-06-10 | 1994-12-22 | Sanyo Electric Co Ltd | Doループ実行時のオーバヘッドを最小化するデータ処理装置 |

-

1993

- 1993-03-03 JP JP5042774A patent/JP2917729B2/ja not_active Expired - Lifetime

-

1994

- 1994-02-03 TW TW083100917A patent/TW272969B/zh active

- 1994-02-25 AU AU56361/94A patent/AU672268B2/en not_active Ceased

- 1994-02-28 KR KR1019940003655A patent/KR940022178A/ko not_active Application Discontinuation

- 1994-03-01 EP EP94103051A patent/EP0613866B1/en not_active Expired - Lifetime

- 1994-03-01 DE DE69412308T patent/DE69412308D1/de not_active Expired - Lifetime

- 1994-03-01 CA CA002116701A patent/CA2116701C/en not_active Expired - Fee Related

- 1994-03-02 US US08/204,100 patent/US5693115A/en not_active Expired - Lifetime

- 1994-03-02 CN CN94102020A patent/CN1051979C/zh not_active Expired - Lifetime

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4586943A (en) * | 1983-10-20 | 1986-05-06 | Sumitomo Electric Industries, Ltd. | Method for the production of glass preform for optical fibers |

| US5023692A (en) * | 1989-12-07 | 1991-06-11 | Harris Semiconductor Patents, Inc. | Power MOSFET transistor circuit |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1976878B (zh) * | 2004-06-28 | 2010-08-18 | Ls电线有限公司 | 低衰减光纤及其在mcvd中的制造方法 |

| CN102531377A (zh) * | 2012-01-16 | 2012-07-04 | 宁波大学 | 一种用于制备硫系玻璃微结构光纤预制棒的设备及方法 |

| CN102531377B (zh) * | 2012-01-16 | 2014-05-21 | 宁波大学 | 一种用于制备硫系玻璃微结构光纤预制棒的设备及方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP0613866A1 (en) | 1994-09-07 |

| TW272969B (zh) | 1996-03-21 |

| DE69412308D1 (de) | 1998-09-17 |

| CA2116701C (en) | 2003-12-30 |

| KR940022178A (ko) | 1994-10-20 |

| EP0613866B1 (en) | 1998-08-12 |

| CA2116701A1 (en) | 1994-09-04 |

| JP2917729B2 (ja) | 1999-07-12 |

| AU5636194A (en) | 1994-09-08 |

| US5693115A (en) | 1997-12-02 |

| AU672268B2 (en) | 1996-09-26 |

| JPH06256035A (ja) | 1994-09-13 |

| CN1096012A (zh) | 1994-12-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1051979C (zh) | 光导纤维玻璃预制体的制备方法 | |

| EP2024289B1 (en) | Method for producing a semifinished product from synthetic quartz glass | |

| JPH044986B2 (zh) | ||

| JPH02293340A (ja) | 光屈折性の異なる領域を有するガラス物体の製造方法 | |

| US5171343A (en) | Method for the tool-free reshapingof a tubular body | |

| AU649519B2 (en) | Method for producing glass preform for optical fiber | |

| KR940011118B1 (ko) | 광파이버용 유리모재의 제조방법 | |

| US6289698B1 (en) | Method of making a fiber preform with increases in alumina concentration at radial distances | |

| JPH0232221B2 (zh) | ||

| CN1203330C (zh) | 石英光纤芯棒的制备方法 | |

| CA2318414A1 (en) | Optical fiber preform manufacturing apparatus and method for shrinkage and closing of deposited tube | |

| CN1128766C (zh) | 生产管状石英玻璃产品的方法 | |

| US20090260400A1 (en) | Method for Producing a Tubular Semifinished Product From Fluorine-Doped Quartz Glass | |

| CN1266061C (zh) | 预形体制造方法及预形体 | |

| AU732316B2 (en) | Method and apparatus for producing glass preform | |

| JP5076432B2 (ja) | 光ファイバ母材製造方法 | |

| CN1152835C (zh) | 玻璃物品的制造方法和光纤用玻璃母材 | |

| EP0111901B1 (en) | Process for eliminating the axial refractive index depression in optical fibres | |

| WO2002036507A2 (en) | Chalcogenide glass tubing fabrication | |

| JPH0524854A (ja) | ガラス物品の製造方法 | |

| JP3485673B2 (ja) | 光ファイバ用多孔質母材の脱水・焼結装置 | |

| JP2985493B2 (ja) | 光ファイバ母材の製造方法 | |

| WO1998014406A1 (en) | Glass making characterized by distillation | |

| MXPA97005913A (en) | Thermal treatment of glasses based on sil | |

| JP2001247329A (ja) | 光ファイバ母材の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| C17 | Cessation of patent right | ||

| CX01 | Expiry of patent term |

Expiration termination date: 20140302 Granted publication date: 20000503 |