WO2020189158A1 - 六方晶窒化ホウ素膜を形成する方法および装置 - Google Patents

六方晶窒化ホウ素膜を形成する方法および装置 Download PDFInfo

- Publication number

- WO2020189158A1 WO2020189158A1 PCT/JP2020/006483 JP2020006483W WO2020189158A1 WO 2020189158 A1 WO2020189158 A1 WO 2020189158A1 JP 2020006483 W JP2020006483 W JP 2020006483W WO 2020189158 A1 WO2020189158 A1 WO 2020189158A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- plasma

- substrate

- gas

- containing gas

- nitride film

- Prior art date

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/32009—Arrangements for generation of plasma specially adapted for examination or treatment of objects, e.g. plasma sources

- H01J37/32357—Generation remote from the workpiece, e.g. down-stream

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02107—Forming insulating materials on a substrate

- H01L21/02225—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer

- H01L21/0226—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a deposition process

- H01L21/02263—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a deposition process deposition from the gas or vapour phase

- H01L21/02271—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a deposition process deposition from the gas or vapour phase deposition by decomposition or reaction of gaseous or vapour phase compounds, i.e. chemical vapour deposition

- H01L21/02274—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a deposition process deposition from the gas or vapour phase deposition by decomposition or reaction of gaseous or vapour phase compounds, i.e. chemical vapour deposition in the presence of a plasma [PECVD]

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/30—Deposition of compounds, mixtures or solid solutions, e.g. borides, carbides, nitrides

- C23C16/34—Nitrides

- C23C16/342—Boron nitride

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/50—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating using electric discharges

- C23C16/505—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating using electric discharges using radio frequency discharges

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/50—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating using electric discharges

- C23C16/505—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating using electric discharges using radio frequency discharges

- C23C16/507—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating using electric discharges using radio frequency discharges using external electrodes, e.g. in tunnel type reactors

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/32009—Arrangements for generation of plasma specially adapted for examination or treatment of objects, e.g. plasma sources

- H01J37/32082—Radio frequency generated discharge

- H01J37/321—Radio frequency generated discharge the radio frequency energy being inductively coupled to the plasma

- H01J37/3211—Antennas, e.g. particular shapes of coils

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02107—Forming insulating materials on a substrate

- H01L21/02109—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates

- H01L21/02112—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates characterised by the material of the layer

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02107—Forming insulating materials on a substrate

- H01L21/02109—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates

- H01L21/02205—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates the layer being characterised by the precursor material for deposition

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02436—Intermediate layers between substrates and deposited layers

- H01L21/02439—Materials

- H01L21/02488—Insulating materials

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02436—Intermediate layers between substrates and deposited layers

- H01L21/02439—Materials

- H01L21/02491—Conductive materials

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02518—Deposited layers

- H01L21/02521—Materials

- H01L21/02538—Group 13/15 materials

- H01L21/0254—Nitrides

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02518—Deposited layers

- H01L21/02587—Structure

- H01L21/0259—Microstructure

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02612—Formation types

- H01L21/02617—Deposition types

- H01L21/0262—Reduction or decomposition of gaseous compounds, e.g. CVD

Definitions

- the present disclosure relates to a method and an apparatus for forming a hexagonal boron nitride film.

- Hexagonal boron nitride is a two-dimensional material having a honeycomb-like crystal structure, and is an insulator having various excellent properties. For this reason, h-BN is being studied for application to semiconductor devices and the like in a state where it is thinly formed on a substrate to a layer of one to several atomic layers.

- the present disclosure provides a method and an apparatus capable of forming a hexagonal boron nitride film having good crystallinity at a relatively low temperature.

- a method according to one aspect of the present disclosure is a method of forming a hexagonal boron nitride film, in which a substrate is prepared and plasma of boron-containing gas and nitrogen-containing gas is generated in a plasma generation region located away from the substrate. Is included, and a hexagonal boron nitride film is formed on the surface of the substrate by plasma CVD using plasma diffused from the plasma generation region.

- a method and an apparatus capable of forming a hexagonal boron nitride film having good crystallinity at a relatively low temperature.

- a boron compound such as diborane (B 2 H 6 ) and a nitrogen compound such as ammonia (NH 3 ) are used as a method for forming a hexagonal boron nitride (h-BN) film. It is described that the CVD method used is used. However, the film formation temperature is as high as 700 to 1700 ° C., and the crystallinity is not sufficient.

- Patent Document 3 describes, as a prior art, a method of forming an h-BN film by a plasma CVD method using B 2 H 6 and NH 3 , but h-BN having good crystallinity. It is unclear if a membrane can be obtained.

- Patent Document 4 describes that a coil in a processing container turns borazin gas into plasma, applies a DC voltage to the substrate, and forms a film by plasma CVD. However, it has been shown that a high temperature of 1000 ° C. or higher is required to form a well-crystalline h-BN film.

- the substrate is placed at a position separated from the plasma generation region, and plasma CVD is performed by plasma diffused from the plasma generation region, so-called remote plasma.

- plasma mainly composed of radicals having high energy and low electron temperature can reach the substrate, and the CVD reaction can be promoted to form a good crystalline h-BN film at a relatively low temperature. it can.

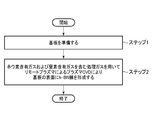

- FIG. 1 is a flowchart showing an embodiment of a method for forming an h-BN film.

- one embodiment of the h-BN film forming method includes a step of preparing a substrate (step 1) and plasma CVD by remote plasma using a processing gas containing a boron-containing gas and a nitrogen-containing gas. It has a step (step 2) of forming an h-BN film on the surface of the substrate.

- the substrate in step 1 is not particularly limited, but a substrate having a semiconductor substrate such as a silicon substrate can be used.

- the surface on which the h-BN film is formed may be a semiconductor such as Si or an insulator such as SiO 2 .

- the surface is a semiconductor, only the semiconductor substrate may be used as the substrate, and when the surface is SiO 2 , the substrate obtained by forming the SiO 2 film on the semiconductor substrate may be used.

- the substrate may or may have a metal layer having a catalytic function on the surface.

- the catalyst metal for example, a transition metal such as Ni, Fe, Co, Ru, Au, or an alloy containing these can be used.

- the metal layer When a metal layer having a catalytic function is used, the metal layer is used in a state of being activated by an activation treatment. By using the metal layer having a catalytic function, a good crystalline h-BN film can be formed at a lower temperature in the next step 2.

- step 2 the substrate is housed in a processing container, and a remote plasma generated by a processing gas containing a boron-containing gas and a nitrogen-containing gas is allowed to act on the substrate.

- a remote plasma generated by a processing gas containing a boron-containing gas and a nitrogen-containing gas is allowed to act on the substrate.

- the h-BN film 210 is grown on the substrate 200.

- the substrate 200 is placed in the processing container, and plasma of the processing gas containing boron-containing gas and nitrogen-containing gas is generated at a position away from the substrate 200 by an appropriate method. As a result, the plasma diffused from the plasma generation region acts on the substrate 200.

- the plasma diffused from the plasma generation region in this way is a radical-based plasma with high energy and low electron temperature, it is possible to promote the CVD reaction between the boron-containing gas and the nitrogen-containing gas on the substrate surface. Therefore, it is possible to form a good crystalline h-BN film at a relatively low temperature. Further, the h-BN film can be formed even in the absence of the catalyst metal layer. Furthermore, since the plasma has a low electron temperature, the plasma damage to the substrate is small.

- the plasma generation method is not particularly limited.

- inductively coupled plasma or capacitively coupled plasma can be used.

- the processing gas may contain a rare gas as a plasma generating gas.

- a rare gas is used as the plasma generating gas, it is preferable to dissociate the boron-containing gas and the nitrogen-containing gas with the rare gas plasma after generating the rare gas plasma.

- the rare gas Ar, He, Ne, Kr, Xe and the like can be used, and among these, Ar capable of stably generating plasma is preferable.

- the rare gas can also be used as a purge gas. It may be used N 2 gas as a purge gas.

- Examples of the boron-containing gas include diborane (B 2 H 6 ) gas, boron trichloride (BCl 3 ) gas, alkyl borane gas, and decaborane gas.

- Alkylborane gas includes trimethylborane (B (CH 3 ) 3 ) gas, triethylborane (B (C 2 H 5 ) 3 ) gas, B (R1) (R2) (R3), B (R1) (R2). ) H, B (R1) H 2 (R1, R2, R3 are alkyl groups) and the like.

- B 2 H 6 gas can be preferably used.

- NH 3 gas As the nitrogen-containing gas, NH 3 gas, a hydrazine-based compound gas containing hydrazine gas, or the like can be used. Among these it can be suitably used NH 3 gas.

- a hydrogen-containing gas such as H 2 gas may be introduced.

- the quality of the h-BN film can be improved by using the hydrogen-containing gas.

- the temperature of the substrate is preferably 600 to 800 ° C., for example, 700 ° C.

- the pressure in the processing container is preferably 13 to 2600 Pa (0.1 to 20 Torr), for example, 1400 Pa.

- surface treatment for the purpose of cleaning the substrate surface may be performed.

- the surface treatment for example, a treatment of supplying H 2 gas while heating the substrate to the same temperature as in step 2 can be mentioned. At this time, a rare gas may be added or plasma may be generated.

- the h-BN film formed by the method of the present embodiment has good crystallinity, excellent surface flatness at the atomic level, high insulation, chemical / thermal stability, low dielectric constant, etc.

- the excellent characteristics of h-BN can be obtained.

- the h-BN film formed by the method of the present embodiment has good crystallinity, it can exhibit the above-mentioned various characteristics inherent in h-BN, and can be applied to various devices such as semiconductor devices. Conceivable.

- Graphene like h-BN, has a honeycomb-like (six-membered ring structure) crystal structure, is a two-dimensional material with a lattice constant similar to h-BN, and has various mobility such as mobility 100 times or more that of silicon. It is a conductor having excellent properties. Therefore, extremely high mobility can be obtained by applying graphene to, for example, a gate electrode.

- the h-BN film produced by the method of the present embodiment has high flatness and has a crystal structure similar to that of graphene. Therefore, by forming a graphene film as a gate electrode on the h-BN film, it is extremely possible. High mobility can be obtained. Specifically, it is possible to obtain a mobility several times that when a SiO 2 film is used as the gate insulating film.

- the graphene film can be formed by plasma CVD, and it is also possible to continuously form the graphene film after forming the h-BN film by the method of the present embodiment.

- FIG. 3 is a sectional view schematically showing an example of a processing apparatus.

- the processing device 100 has a cylindrical processing container 1 arranged so as to be horizontal in the axial direction.

- the processing container 1 is made of a heat-resistant dielectric material such as quartz or ceramics.

- the plasma generation region 2 and the substrate arrangement region 3 are separated from each other.

- One end and the other end of the processing container 1 are closed by lid members 5 and 6, respectively.

- a coiled antenna 11 is wound around the outer circumference of the processing container 1 corresponding to the plasma generation region 2, and an RF power supply 13 is connected to the antenna 11 via a matching unit 12.

- the RF power supply 13 has a frequency of, for example, 13.56 MHz, and the power is variable.

- the matching unit 12 matches the internal (or output) impedance of the RF power supply 13 with the load impedance. Then, by feeding power from the RF power source 13 to the coiled antenna 11, an induced electric field is formed in the plasma generation region 2.

- the tray 21 is arranged in the substrate arrangement area 3 in the processing container 1, and the substrate 22 is housed in the tray 21.

- a heater 23 is arranged on the outer periphery of the processing container 1 corresponding to the substrate arrangement area 3. Further, a thermocouple 24 for temperature measurement is provided on the back surface side of the substrate 22. The heater 23 and the thermocouple 24 are connected to the heater power supply / control unit 25. The heater power supply / control unit 25 supplies power to the heater 23 and can control the temperature of the substrate 22 based on the signal from the thermocouple 24.

- a gas supply pipe 31 is connected to the end of the processing container 1 on the plasma generation region 2 side.

- the processing apparatus 100 further includes a processing gas supply unit 32, and the processing gas is supplied from the processing gas supply unit 32 into the processing container 1 via the gas supply pipe 31.

- the processing gas supply unit 32 supplies a boron-containing gas, a nitrogen-containing gas, and a rare gas.

- a boron-containing gas a nitrogen-containing gas

- a rare gas a rare gas.

- 5% B 2 H 6 / H 2 gas is used as the boron-containing gas

- NH 3 gas is used as the nitrogen-containing gas

- Ar gas is used as the rare gas.

- An exhaust pipe 41 is connected to the end of the processing container 1 on the substrate arrangement area 3 side, and an exhaust unit 42 is connected to the exhaust pipe 41.

- a pressure control valve 43 is interposed in the exhaust pipe 41.

- the inside of the processing container 1 is evacuated by the exhaust unit 42. At this time, the inside of the processing container 1 is controlled to a predetermined pressure by controlling the pressure control valve 43 to control the exhaust based on the pressure detected by the pressure gauge (not shown).

- the processing device 100 has a control unit 50.

- the control unit 50 is typically composed of a computer and controls each part of the processing device 100.

- the control unit 50 includes a storage unit that stores the process sequence of the processing device 100 and the process recipe that is a control parameter, an input means, a display, and the like, and can perform predetermined control according to the selected process recipe. ..

- any of the lid members 5 and 6 is opened, and the substrate 22 is carried into the processing container 1. It is accommodated in the tray 21. Then, the opened lid member is closed, the inside of the processing container 1 is evacuated by the exhaust unit 42, and the inside of the processing container 1 is controlled to 13 to 2600 Pa (0.1 to 20 Torr) by the pressure control valve 43. The temperature of the substrate in the processing container 1 is heated to 600 to 800 ° C., for example, 700 ° C. by the heater 23, and the temperature is controlled to that temperature.

- the inductively coupled plasma P is generated in the plasma generation region 2 by supplying Ar gas from the processing gas supply unit 32 into the processing container 1 and applying RF power from the RF power source 13 to the coiled antenna 11. Then, at the timing when the plasma is ignited, 5% B 2 H 6 / H 2 gas and NH 3 gas are supplied from the processing gas supply unit 32 into the processing container 1, and these gases are also converted into plasma.

- the inductively coupled plasma P generated in the plasma generation region 2 is diffused to the substrate arrangement region 3 along with the exhaust flow, and the diffused plasma, so-called remote plasma, acts on the substrate 22.

- the plasma diffused from the plasma generation region 2 in this way is a radical-based plasma having high energy and low electron temperature, it is possible to promote the CVD reaction between the B 2 H 6 gas and the NH 3 gas on the surface of the substrate 22. it can. Therefore, it is possible to form a good crystalline h-BN film at a relatively low temperature. Further, the h-BN film can be formed even in the absence of the catalyst metal layer. Furthermore, since the plasma has a low electron temperature, the plasma damage to the substrate is small.

- Example 1 a 25 ⁇ 25 mm substrate having a SiO 2 / TiN / Ni laminated structure (Ni film thickness 100 nm) formed on Si is set in the hot wall type processing apparatus of FIG. 3, and B 2 H 6 gas and B 2 H 6 gas and by supplying NH 3 gas were film formed by a plasma CVD by a remote plasma (sample 1).

- the temperature chart of the processing at this time is shown in FIG.

- the conditions of the surface treatment were temperature: 700 ° C., pressure: 200 Pa, H 2 gas flow rate: 100 sccm, and time: 20 min.

- the conditions of plasma CVD are temperature: 700 ° C., pressure: 1400 Pa, B 2 H 6 gas flow rate: 0.1 sccm, NH 3 gas flow rate: 2.0 sccm, H 2 gas flow rate: 1.9 sccm, Ar gas flow rate: 20 sccm, RF power: 20 W, time: 60 min.

- sample 1 a sample in which a film was formed under the same conditions as in sample 1 was also prepared using a 25 ⁇ 25 mm substrate on which a SiO 2 film was formed on Si (Sample 2).

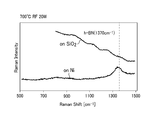

- FIG. 5 shows the Raman spectra of samples 1 and 2

- FIG. 6 shows a TEM image of sample 1

- FIG. 7 shows a TEM image of sample 2.

- a sample in which B 2 H 6 gas and NH 3 gas were supplied to the same substrate as in Samples 1 and 2 and a film was formed by thermal CVD without using plasma was also prepared (Samples 3 and 4).

- the surface treatment and the CVD film formation were performed with the temperature of the substrate set to 900 ° C.

- the conditions of the surface treatment were temperature: 900 ° C., pressure: 22 Pa, H 2 gas flow rate: 100 sccm, and time: 20 min.

- the conditions for thermal CVD were temperature: 900 ° C., pressure: 20 Pa, B 2 H 6 gas flow rate: 1 sccm, NH 3 gas flow rate: 20 sccm, H 2 gas flow rate: 19 sccm, and time: 15 min.

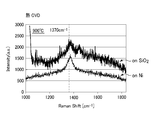

- FIG. 8 shows the Raman spectra of samples 3 and 4, and FIG. 9 shows a TEM image of sample 3. Note that FIG. 9 also shows the FFT pattern of the TEM.

- the Raman spectrum showed a peak of h-BN in sample 3, but it was confirmed that it was almost amorphous in sample 4.

- a layered BN was confirmed at the Ni interface, but it was confirmed that most of the BN was amorphous and it was difficult to form an h-BN film at a temperature lower than 900 ° C. It was.

- FIG. 10 is the spectrum of B1s of sample 1

- FIG. 11 is the spectrum of N1s of sample 1

- FIG. 12 is the spectrum of O1s of sample 1.

- FIG. 13 shows the composition analysis result in the depth direction by XPS analysis of sample 1.

- B in the h-BN film is mainly N, although the film formation temperature of sample 1 formed by plasma CVD using remote plasma is relatively low at 700 ° C. It was confirmed that it formed a bond with.

- FIG. 14 is the spectrum of B1s of sample 5

- FIG. 15 is the spectrum of N1s of sample 5

- FIG. 16 is the spectrum of O1s of sample 5.

- FIG. 17 shows the result of composition analysis in the depth direction by XSP analysis of sample 5.

- plasma generated by inductively coupled plasma is used, but the plasma generation method is not limited to this.

- the apparatus of FIG. 3 is merely an example, and processing apparatus having various configurations can be used.

- the substrate for forming the h-BN film a substrate having a semiconductor substrate based on a semiconductor substrate such as Si has been described as an example, but the present invention is not limited to this.

- processing container, 2 plasma generation area, 3; substrate arrangement area, 11; coiled antenna, 13; RF power supply, 22; substrate, 23; heater, 32; processing gas supply unit, 42; exhaust unit, 50; Control unit, 100; processing device, 200; substrate, 210; h-BN film

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Power Engineering (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Computer Hardware Design (AREA)

- Manufacturing & Machinery (AREA)

- General Physics & Mathematics (AREA)

- Plasma & Fusion (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Organic Chemistry (AREA)

- Metallurgy (AREA)

- Mechanical Engineering (AREA)

- Materials Engineering (AREA)

- General Chemical & Material Sciences (AREA)

- Analytical Chemistry (AREA)

- Inorganic Chemistry (AREA)

- Crystallography & Structural Chemistry (AREA)

- Chemical Vapour Deposition (AREA)

- Formation Of Insulating Films (AREA)

Abstract

六方晶窒化ホウ素膜を形成する方法は、基板を準備することと、基板から離れた位置のプラズマ生成領域でホウ素含有ガスおよび窒素含有ガスのプラズマを生成し、プラズマ生成領域から拡散したプラズマを用いたプラズマCVDにより基板の表面に六方晶窒化ホウ素膜を形成することとを含む。

Description

本開示は、六方晶窒化ホウ素膜を形成する方法および装置に関する。

六方晶窒化ホウ素(h-BN)は、ハニカム状の結晶構造を有する二次元材料であり、種々の優れた特性を有する絶縁体である。このため、h-BNは、基板上に1~数原子層程度に薄く形成した状態で、半導体素子等への適用が検討されている。

h-BN膜の製造方法としては、特許文献1、2に記載されているようなCVD法や、特許文献3の従来技術、および特許文献4に記載されているようなプラズマCVD法が知られている。

本開示は、比較的低温で結晶性の良好な六方晶窒化ホウ素膜を形成することができる方法および装置を提供する。

本開示の一態様に係る方法は、六方晶窒化ホウ素膜を形成する方法であって、基板を準備することと、前記基板から離れた位置のプラズマ生成領域でホウ素含有ガスおよび窒素含有ガスのプラズマを生成し、前記プラズマ生成領域から拡散したプラズマを用いたプラズマCVDにより前記基板の表面に六方晶窒化ホウ素膜を形成することとを含む。

本開示によれば、比較的低温で結晶性の良好な六方晶窒化ホウ素膜を形成することができる方法および装置が提供される。

以下、添付図面を参照して実施形態について具体的に説明する。

<経緯および概要>

最初に、経緯および概要について説明する。

上述した特許文献1,2では、六方晶窒化ホウ素(h-BN)膜の成膜手法として、ジボラン(B2H6)等のホウ素化合物と、アンモニア(NH3)等の窒素化合物とを用いたCVD法を用いることが記載されている。しかし、成膜温度が700~1700℃と高く、また、結晶性が十分とは言えない。

最初に、経緯および概要について説明する。

上述した特許文献1,2では、六方晶窒化ホウ素(h-BN)膜の成膜手法として、ジボラン(B2H6)等のホウ素化合物と、アンモニア(NH3)等の窒素化合物とを用いたCVD法を用いることが記載されている。しかし、成膜温度が700~1700℃と高く、また、結晶性が十分とは言えない。

また、特許文献3には、従来技術として、B2H6とNH3を用いてプラズマCVD法によりh-BN膜を成膜する手法が記載されているが、結晶性が良好なh-BN膜を得られるかどうかについては不明である。特許文献4には、処理容器内のコイルでボラジンガスをプラズマ化し、基板に直流電圧を印加して、プラズマCVDにより膜形成することが記載されている。しかし、良好な結晶性のh-BN膜を形成するには1000℃以上の高温が必要であることが示されている。

これに対して、一態様では、プラズマ生成領域から離隔した位置に基板を配置し、プラズマ生成領域から拡散したプラズマ、いわゆるリモートプラズマによりプラズマCVDを行う。これにより、高エネルギーで低電子温度のラジカルを主体としたプラズマを基板に到達させることができ、CVD反応を促進して、比較的低温で良好な結晶性のh-BN膜を形成することができる。

<h-BN膜の形成方法の一実施形態>

図1は、h-BN膜の形成方法の一実施形態を示すフローチャートである。図1に示すように、h-BN膜の形成方法の一実施形態は、基板を準備する工程(ステップ1)と、ホウ素含有ガスおよび窒素含有ガスを含む処理ガスを用いてリモートプラズマによるプラズマCVDにより基板の表面にh-BN膜を形成する工程(ステップ2)とを有する。

図1は、h-BN膜の形成方法の一実施形態を示すフローチャートである。図1に示すように、h-BN膜の形成方法の一実施形態は、基板を準備する工程(ステップ1)と、ホウ素含有ガスおよび窒素含有ガスを含む処理ガスを用いてリモートプラズマによるプラズマCVDにより基板の表面にh-BN膜を形成する工程(ステップ2)とを有する。

ステップ1における基板は特に限定されないが、シリコン基板等の半導体基板を有するものを用いることができる。h-BN膜が形成される表面は、Siのような半導体であってもSiO2のような絶縁体であってもよい。表面が半導体の場合は、基板として半導体基板のみを用いればよく、表面がSiO2の場合は、半導体基板上にSiO2膜を形成したものを基板として用いればよい。また、基板としては、表面に触媒機能を有する金属層を有していても有していてもよい。触媒金属としては、例えば、Ni、Fe、Co、Ru、Au等の遷移金属、またはこれらを含む合金を用いることができる。触媒機能を有する金属層を用いる場合には、金属層を活性化処理により活性化した状態として用いる。触媒機能を有する金属層を用いることにより、次のステップ2において、より低温で良好な結晶性のh-BN膜を形成することができる。

ステップ2においては、基板を処理容器内に収容し、ホウ素含有ガスおよび窒素含有ガスを含む処理ガスによるリモートプラズマを基板に作用させる。これにより、図2に示すように、基板200上にh-BN膜210を成長させる。

具体的には、処理容器内に基板200を配置し、基板200から離れた位置で適宜の手法でホウ素含有ガスおよび窒素含有ガスを含む処理ガスのプラズマを生成させる。これにより、基板200へは、プラズマ生成領域から拡散したプラズマが作用する。

このようにプラズマ生成領域から拡散したプラズマは、高エネルギーで低電子温度のラジカル主体のプラズマであるため、基板表面でホウ素含有ガスと窒素含有ガスとによるCVD反応を促進することができる。このため、比較的低温で良好な結晶性のh-BN膜を形成することができる。また、触媒金属層が存在しない状態でもh-BN膜の形成が可能である。さらに、低電子温度のプラズマであることから、下地へのプラズマダメージも小さい。

この場合、プラズマの生成方式は特に限定されない。例えば誘導結合プラズマや容量結合プラズマを用いることができる。処理ガスは、プラズマ生成ガスとして希ガスを含んでいてもよい。プラズマ生成ガスとして希ガスを用いる場合、希ガスのプラズマを生成した後、ホウ素含有ガスおよび窒素含有ガスを希ガスのプラズマにより解離させることが好ましい。

希ガスとしては、Ar、He、Ne、Kr、Xe等を用いることができるが、これらの中ではプラズマを安定に生成できるArが好ましい。希ガスはパージガスとしても使用することができる。パージガスとしてN2ガスを用いてもよい。

ホウ素含有ガスとしては、ジボラン(B2H6)ガス、三塩化ホウ素(BCl3)ガス、アルキルボランガス、デカボランガス等を挙げることができる。アルキルボランガスとしては、トリメチルボラン(B(CH3)3)ガス、トリエチルボラン(B(C2H5)3)ガスや、B(R1)(R2)(R3)、B(R1)(R2)H、B(R1)H2(R1,R2,R3はアルキル基)で表されるガス等を挙げることができる。これらの中ではB2H6ガスを好適に用いることができる。

窒素含有ガスとしては、NH3ガス、ヒドラジンガスを含むヒドラジン系化合物ガス等を用いることができる。これらの中では、NH3ガスを好適に用いることができる。

また、処理ガスとして、H2ガスのような水素含有ガスを導入してもよい。水素含有ガスを用いることによりh-BN膜の品質を向上させることができる。

本実施形態のプロセス条件としては、基板の温度が600~800℃であることが好ましく、例えば700℃である。また、処理容器内の圧力は、13~2600Pa(0.1~20Torr)であることが好ましく、例えば1400Paである。

なお、ステップ2のプラズマCVDによるh-BN膜の生成に先立って、基板表面の清浄化を目的とした表面処理を行ってもよい。表面処理としては、基板を好ましくはステップ2と同じ温度に加熱しつつ、例えばH2ガスを供給する処理を挙げることができる。この際に希ガスを添加してもよく、プラズマを生成してもよい。

本実施形態の方法で形成されたh-BN膜は、良好な結晶性を有し、原子レベルの優れた表面平坦性や、高い絶縁性、化学的・熱的安定性、低誘電率等のh-BNの優れた特性を得ることができる。

<デバイスへの応用>

本実施形態の方法で形成されたh-BN膜は、良好な結晶性を有するため、h-BN本来の上記種々の特性を発揮することができ、半導体装置等の種々のデバイスへの応用が考えられる。

本実施形態の方法で形成されたh-BN膜は、良好な結晶性を有するため、h-BN本来の上記種々の特性を発揮することができ、半導体装置等の種々のデバイスへの応用が考えられる。

例えば、グラフェン膜と積層することにより、半導体装置として優れた特性を発揮することができる。グラフェンはh-BNと同様、ハニカム状(六員環構造)の結晶構造を有し、格子定数がh-BNに近似した二次元材料であり、移動度がシリコンの100倍以上等、種々の優れた特性を有する導電体である。このため、グラフェンを例えばゲート電極に適用することにより極めて高い移動度を得ることができる。

上述したように、本実施形態の方法で製造されたh-BN膜は、平坦性が高く、グラフェンと同様の結晶構造を有するため、その上にゲート電極としてグラフェン膜を形成することにより、極めて高い移動度を得ることができる。具体的には、ゲート絶縁膜としてSiO2膜を用いた場合の数倍の移動度を得ることができる。

また、グラフェン膜は、プラズマCVDにより成膜できることが知られており、本実施形態の方法でh-BN膜を形成した後、連続してグラフェン膜を形成することも可能である。

<処理装置>

次に、上記h-BN膜の形成方法の一実施形態の実施に適用可能な処理装置の例について説明する。

次に、上記h-BN膜の形成方法の一実施形態の実施に適用可能な処理装置の例について説明する。

図3は、処理装置の例を示す模式的に示す断面図である。

この処理装置100は、軸方向を水平にして配置された円筒状の処理容器1を有する。処理容器1は、耐熱性の誘電体材料、例えば石英やセラミックスで形成されている。処理容器1内には、プラズマ生成領域2と、基板配置領域3とが互いに離隔して存在している。処理容器1の一方の端部および他方の端部は、それぞれ蓋部材5および6により閉塞されるようになっている。

この処理装置100は、軸方向を水平にして配置された円筒状の処理容器1を有する。処理容器1は、耐熱性の誘電体材料、例えば石英やセラミックスで形成されている。処理容器1内には、プラズマ生成領域2と、基板配置領域3とが互いに離隔して存在している。処理容器1の一方の端部および他方の端部は、それぞれ蓋部材5および6により閉塞されるようになっている。

プラズマ生成領域2に対応する処理容器1の外周には、コイル状アンテナ11が巻回されており、アンテナ11にはマッチングユニット12を介してRF電源13が接続されている。RF電源13は例えば13.56MHzの周波数を有し、パワーが可変となっている。マッチングユニット12は、RF電源13の内部(または出力)インピーダンスを負荷インピーダンスに整合させるものである。そして、RF電源13からコイル状アンテナ11に給電することにより、プラズマ生成領域2に誘導電界が形成される。

処理容器1内の基板配置領域3にはトレイ21が配置されており、トレイ21には基板22が収容される。基板配置領域3に対応する処理容器1の外周にはヒータ23が配置されている。また、基板22の裏面側には、温度測定用の熱電対24が設けられている。ヒータ23および熱電対24は、ヒータ電源・制御ユニット25に接続されている。ヒータ電源・制御ユニット25は、ヒータ23に給電するとともに、熱電対24からの信号に基づいて基板22の温度制御が可能となっている。

処理容器1のプラズマ生成領域2側の端部には、ガス供給配管31が接続されている。処理装置100は、さらに処理ガス供給部32を有しており、処理ガス供給部32から、ガス供給配管31を介して処理容器1内へ処理ガスが供給される。処理ガス供給部32は、ボロン含有ガス、窒素含有ガス、希ガスを供給する。ここでは、ボロン含有ガスとして5%B2H6/H2ガス、窒素含有ガスとしてNH3ガス、希ガスとしてArガスを用いる例を示している。これら処理ガスは、処理容器1内のプラズマ生成領域2に生成される誘導電界によりプラズマ化され、誘導結合プラズマPを生成する。

処理容器1の基板配置領域3側の端部には、排気配管41が接続されており、排気配管41には排気ユニット42が接続されている。排気配管41には圧力制御バルブ43が介装されている。排気ユニット42により処理容器1内を真空排気する。このとき、圧力計(図示せず)により検出した圧力に基づいて、圧力制御バルブ43を制御して排気を制御することにより、処理容器1内が所定の圧力に制御される。

処理装置100は、制御ユニット50を有している。制御ユニット50は、典型的にはコンピュータからなり、処理装置100の各部を制御するようになっている。制御ユニット50は処理装置100のプロセスシーケンスおよび制御パラメータであるプロセスレシピを記憶した記憶部や、入力手段およびディスプレイ等を備えており、選択されたプロセスレシピに従って所定の制御を行うことが可能である。

このように構成される処理装置100により上記実施形態に従ってh-BN膜を形成するに際しては、まず、蓋部材5、6のいずれかを開放して、処理容器1内に基板22を搬入し、トレイ21に収容させる。そして、開放した蓋部材を閉塞して、排気ユニット42により処理容器1内を真空排気し、圧力制御バルブ43により、処理容器1内を13~2600Pa(0.1~20Torr)に制御するとともに、ヒータ23により処理容器1内の基板の温度を600~800℃、例えば700℃に加熱し、その温度に制御する。

次いで、処理ガス供給部32から処理容器1内にArガスを供給するとともに、RF電源13からコイル状アンテナ11にRF電力を印加することによりプラズマ生成領域2に誘導結合プラズマPが生成される。そして、プラズマが着火したタイミングで処理ガス供給部32から5%B2H6/H2ガス、NH3ガスを処理容器1内に供給し、これらのガスもプラズマ化させる。

プラズマ生成領域2で生成された誘導結合プラズマPは、排気流に随伴されて基板配置領域3に拡散し、この拡散したプラズマ、いわゆるリモートプラズマが基板22に作用する。このようにプラズマ生成領域2から拡散したプラズマは、高エネルギーで低電子温度のラジカル主体のプラズマであるため、基板22表面でB2H6ガスとNH3ガスとによるCVD反応を促進することができる。このため、比較的低温で良好な結晶性のh-BN膜を形成することができる。また、触媒金属層が存在しない状態でもh-BN膜の形成が可能である。さらに、低電子温度のプラズマであることから、下地へのプラズマダメージも小さい。

<実験例>

次に、実験例について説明する。

次に、実験例について説明する。

[実験例1]

ここでは、図3のホットウォール型の処理装置に、Si上にSiO2/TiN/Ni積層構造(Ni膜厚100nm)が形成された25×25mmの基板をセットし、B2H6ガスおよびNH3ガスを供給して、リモートプラズマによるプラズマCVDにより膜形成を行った(サンプル1)。処理容器内のベース圧力を40Paとし、ヒータにより基板の温度を700℃に上昇させ、プラズマCVDに先立ってH2ガスによる表面処理を行った。この際の処理の温度チャートを図4に示す。

ここでは、図3のホットウォール型の処理装置に、Si上にSiO2/TiN/Ni積層構造(Ni膜厚100nm)が形成された25×25mmの基板をセットし、B2H6ガスおよびNH3ガスを供給して、リモートプラズマによるプラズマCVDにより膜形成を行った(サンプル1)。処理容器内のベース圧力を40Paとし、ヒータにより基板の温度を700℃に上昇させ、プラズマCVDに先立ってH2ガスによる表面処理を行った。この際の処理の温度チャートを図4に示す。

表面処理の条件は、温度:700℃、圧力:200Pa、H2ガス流量:100sccm、時間:20minとした。また、プラズマCVDの条件は、温度:700℃、圧力:1400Pa、B2H6ガス流量:0.1sccm、NH3ガス流量:2.0sccm、H2ガス流量:1.9sccm、Arガス流量:20sccm、RFパワー:20W、時間:60minとした。

また、Si上にSiO2膜が形成された25×25mmの基板を用いて、サンプル1と同じ条件で膜形成を行ったサンプルも作成した(サンプル2)。

図5はサンプル1、2のラマンスペクトルを示し、図6はサンプル1のTEM像を示し、図7はサンプル2のTEM像を示す。

図5に示すように、サンプル1ではラマンスペクトルで1370cm-1に存在するh-BNのピークが明確に存在しており、図6から、Ni界面にBN層構造(結晶)が形成されていることが確認された。また、TEM-EESLのエレメントマッピングにより、Ni表面にB、Nの元素が確認され、形成された層状構造がh-BNであることが裏付けられた。

また、図5に示すように、サンプル2ではラマンスペクトルのh-BNのピークがサンプル1よりも小さかった。また、図7から、SiO2界面にBN層が形成されていることが確認されたが、層成長の方向がNi上に比べてランダムであり、多くがアモルファスとなっていることが確認された。

比較のため、サンプル1、2と同様の基板に対し、B2H6ガスおよびNH3ガスを供給して、プラズマを用いず熱CVDにより膜形成を行ったサンプルも作成した(サンプル3、4)。ここでは、基板の温度を900℃として表面処理およびCVD成膜を行った。表面処理の条件は、温度:900℃、圧力:22Pa、H2ガス流量:100sccm、時間:20minとした。また、熱CVDの条件は、温度:900℃、圧力:20Pa、B2H6ガス流量:1sccm、NH3ガス流量:20sccm、H2ガス流量:19sccm、時間:15minとした。

図8はサンプル3、4のラマンスペクトルを示し、図9はサンプル3のTEM像を示す。なお、図9には、TEMのFFTのパターンを合わせて示している。図8に示すように、ラマンスペクトルによりサンプル3ではh-BNのピークが見られたが、サンプル4ではほぼアモルファスであることが確認された。また、図9に示すように、Ni界面で層状のBNが確認されたが、大部分はアモルファスであり、900℃より低温化してh-BN膜を形成することは困難であることが確認された。

[実験例2]

次に、リモートプラズマによるプラズマCVDで成膜したサンプル1のh-BN膜についてXPS分析を行った。図10はサンプル1のB1sのスペクトル、図11はサンプル1のN1sのスペクトル、図12はサンプル1のO1sのスペクトルである。また、図13はサンプル1のXPS分析による深さ方向の組成分析結果を示すものである。

次に、リモートプラズマによるプラズマCVDで成膜したサンプル1のh-BN膜についてXPS分析を行った。図10はサンプル1のB1sのスペクトル、図11はサンプル1のN1sのスペクトル、図12はサンプル1のO1sのスペクトルである。また、図13はサンプル1のXPS分析による深さ方向の組成分析結果を示すものである。

図10~13に示すように、リモートプラズマによるプラズマCVDで成膜したサンプル1は、成膜温度が700℃と比較的低温であるにもかかわらず、h-BN膜中のBは主にNと結合を形成していることが確認された。

比較のため、温度を700℃とした以外は、サンプル3と同様の条件で熱CVDにより成膜したサンプル5についてXPS分析を行った。図14はサンプル5のB1sのスペクトル、図15はサンプル5のN1sのスペクトル、図16はサンプル5のO1sのスペクトルである。また、図17はサンプル5のXSP分析による深さ方向の組成分析結果を示すものである。

図14~17に示すように、700℃で熱CVDにより成膜したサンプル5は、膜中のBは主にOと結合を形成し、酸化物となっていることが確認された。

<他の適用>

以上、実施形態について説明したが、今回開示された実施形態は、全ての点で例示であって制限的なものではないと考えられるべきである。上記の実施形態は、添付の特許請求の範囲およびその主旨を逸脱することなく、様々な形態で省略、置換、変更されてもよい。

以上、実施形態について説明したが、今回開示された実施形態は、全ての点で例示であって制限的なものではないと考えられるべきである。上記の実施形態は、添付の特許請求の範囲およびその主旨を逸脱することなく、様々な形態で省略、置換、変更されてもよい。

例えば、上記実施形態では、誘導結合プラズマで生成したプラズマを用いたが、プラズマの生成方式はこれに限るものではない。また、処理装置についても図3の装置は例示に過ぎず、種々の構成の処理装置を用いることができる。

また、h-BN膜をするための基板として、Si等の半導体基体をベースとした半導体基板を有するものを例にとって説明したが、これに限るものではない。

1;処理容器、2;プラズマ生成領域、3;基板配置領域、11;コイル状アンテナ、13;RF電源、22;基板、23;ヒータ、32;処理ガス供給部、42;排気ユニット、50;制御ユニット、100;処理装置、200;基板、210;h-BN膜

Claims (9)

- 六方晶窒化ホウ素膜を形成する方法であって、

基板を準備することと、

前記基板から離れた位置のプラズマ生成領域でホウ素含有ガスおよび窒素含有ガスのプラズマを生成し、前記プラズマ生成領域から拡散したプラズマを用いたプラズマCVDにより前記基板の表面に六方晶窒化ホウ素膜を形成することと

を含む、方法。 - 前記基板は、その表面が触媒機能を有する金属層である、請求項1に記載の方法。

- 前記基板は、その表面が半導体または絶縁体である、請求項1に記載の方法。

- 前記六方晶窒化ホウ素膜を形成することは、基板の温度を600~800℃の範囲として行われる、請求項1に記載の方法。

- 前記六方晶窒化ホウ素膜を形成することは、圧力を13~2600Paの範囲として行われる、請求項1に記載の方法。

- 前記六方晶窒化ホウ素膜を形成する際に、前記プラズマ生成領域で生成されるプラズマは、誘導結合プラズマである、請求項1に記載の方法。

- 前記誘導結合プラズマは、誘電体からなる処理容器の外側にアンテナを配置し、前記アンテナに高周波電力を供給することにより、前記処理容器内の前記プラズマ生成領域に前記誘導結合プラズマを生成する、請求項6に記載の方法。

- 前記ホウ素含有ガスはジボランガスであり、前記窒素含有ガスはアンモニアガスである、請求項1に記載の方法。

- 六方晶窒化ホウ素膜を形成する装置であって、

プラズマを生成するプラズマ生成領域と基板を配置する基板配置領域とを互いに離隔した状態で有する処理容器と、

前記基板配置領域に配置された基板を加熱する加熱機構と、

前記プラズマ生成領域でプラズマを生成するプラズマ生成機構と、

前記処理容器内にホウ素含有ガスおよび窒素含有ガスを含む処理ガスを供給するガス供給機構と、

前記処理容器内を排気する排気機構と、

を有し、

前記プラズマ生成領域に、前記プラズマ生成機構により前記ホウ素含有ガスおよび前記窒素含有ガスのプラズマが生成され、前記プラズマ生成領域から拡散したプラズマを用いたプラズマCVDにより前記基板の表面に六方晶窒化ホウ素膜が形成される、装置。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020217031878A KR102669344B1 (ko) | 2019-03-15 | 2020-02-19 | 육방정 질화붕소막을 형성하는 방법 및 장치 |

| US17/438,132 US20220165568A1 (en) | 2019-03-15 | 2020-02-19 | Method and device for forming hexagonal boron nitride film |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2019-048333 | 2019-03-15 | ||

| JP2019048333A JP7253943B2 (ja) | 2019-03-15 | 2019-03-15 | 六方晶窒化ホウ素膜を形成する方法および装置 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2020189158A1 true WO2020189158A1 (ja) | 2020-09-24 |

Family

ID=72430380

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2020/006483 WO2020189158A1 (ja) | 2019-03-15 | 2020-02-19 | 六方晶窒化ホウ素膜を形成する方法および装置 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US20220165568A1 (ja) |

| JP (1) | JP7253943B2 (ja) |

| KR (1) | KR102669344B1 (ja) |

| WO (1) | WO2020189158A1 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20210027893A (ko) * | 2019-09-03 | 2021-03-11 | 삼성전자주식회사 | 육방정계 질화붕소의 제조 방법 |

| JP7425141B1 (ja) | 2022-09-15 | 2024-01-30 | アンリツ株式会社 | プラズマエッチング装置及びグラフェン薄膜製造方法 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS61149478A (ja) * | 1984-12-25 | 1986-07-08 | Furukawa Mining Co Ltd | 六方晶乃至立方晶の窒化ホウ素膜の製造方法 |

| JP2002293516A (ja) * | 2001-03-28 | 2002-10-09 | Mitsubishi Heavy Ind Ltd | 成膜方法及び成膜装置 |

| JP2016145385A (ja) * | 2015-02-06 | 2016-08-12 | 東京エレクトロン株式会社 | 成膜装置及び成膜方法 |

| US20170077226A1 (en) * | 2015-09-10 | 2017-03-16 | Samsung Electronics Co., Ltd. | Method of forming nanostructure, method of manufacturing semiconductor device using the same, and semiconductor device including nanostructure |

| WO2017196559A1 (en) * | 2016-05-12 | 2017-11-16 | Sunedison Semiconductor Limited | Direct formation of hexagonal boron nitride on silicon based dielectrics |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS63145777A (ja) | 1986-12-08 | 1988-06-17 | Katsumitsu Nakamura | 六方晶窒化硼素膜の製造方法 |

| JPH03199378A (ja) * | 1989-12-28 | 1991-08-30 | Sumitomo Electric Ind Ltd | 窒化ホウ素薄膜の合成方法 |

| JPH04202663A (ja) * | 1990-11-30 | 1992-07-23 | Sumitomo Electric Ind Ltd | 窒化ホウ素膜形成方法および装置 |

| JP2002016064A (ja) | 2000-06-28 | 2002-01-18 | Mitsubishi Heavy Ind Ltd | 低誘電率六方晶窒化ホウ素膜、層間絶縁膜及びその製造方法 |

| JP4916486B2 (ja) | 2008-06-11 | 2012-04-11 | 日本電信電話株式会社 | 六方晶窒化ホウ素構造および製造方法 |

| JP6254848B2 (ja) * | 2014-01-10 | 2017-12-27 | 株式会社日立国際電気 | 半導体装置の製造方法、基板処理装置およびプログラム |

| GB2534192B (en) * | 2015-01-16 | 2019-10-23 | Oxford Instruments Nanotechnology Tools Ltd | Surface Processing Apparatus and Method |

| KR20170038499A (ko) * | 2015-09-30 | 2017-04-07 | 한국과학기술연구원 | 원격 고주파 유도결합 플라즈마를 이용하여 저온에서 성장된 고품질 육방 질화 붕소막과 그 제조방법 |

| JP2017084894A (ja) * | 2015-10-26 | 2017-05-18 | 東京エレクトロン株式会社 | ボロン窒化膜の形成方法および半導体装置の製造方法 |

| WO2018128193A1 (ja) | 2017-01-06 | 2018-07-12 | 国立研究開発法人科学技術振興機構 | 六方晶窒化ホウ素薄膜とその製造方法 |

| CN107217242B (zh) * | 2017-05-20 | 2020-04-07 | 复旦大学 | 一种电子器件介电衬底的表面修饰方法 |

-

2019

- 2019-03-15 JP JP2019048333A patent/JP7253943B2/ja active Active

-

2020

- 2020-02-19 WO PCT/JP2020/006483 patent/WO2020189158A1/ja active Application Filing

- 2020-02-19 KR KR1020217031878A patent/KR102669344B1/ko active IP Right Grant

- 2020-02-19 US US17/438,132 patent/US20220165568A1/en active Pending

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS61149478A (ja) * | 1984-12-25 | 1986-07-08 | Furukawa Mining Co Ltd | 六方晶乃至立方晶の窒化ホウ素膜の製造方法 |

| JP2002293516A (ja) * | 2001-03-28 | 2002-10-09 | Mitsubishi Heavy Ind Ltd | 成膜方法及び成膜装置 |

| JP2016145385A (ja) * | 2015-02-06 | 2016-08-12 | 東京エレクトロン株式会社 | 成膜装置及び成膜方法 |

| US20170077226A1 (en) * | 2015-09-10 | 2017-03-16 | Samsung Electronics Co., Ltd. | Method of forming nanostructure, method of manufacturing semiconductor device using the same, and semiconductor device including nanostructure |

| WO2017196559A1 (en) * | 2016-05-12 | 2017-11-16 | Sunedison Semiconductor Limited | Direct formation of hexagonal boron nitride on silicon based dielectrics |

Also Published As

| Publication number | Publication date |

|---|---|

| US20220165568A1 (en) | 2022-05-26 |

| KR102669344B1 (ko) | 2024-05-24 |

| JP7253943B2 (ja) | 2023-04-07 |

| JP2020147826A (ja) | 2020-09-17 |

| KR20210134745A (ko) | 2021-11-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| WO2018105349A1 (ja) | SiC膜の成膜方法 | |

| TWI508174B (zh) | 半導體裝置之製造方法、基板處理方法、基板處理裝置及記錄媒體 | |

| KR101676558B1 (ko) | 반도체 장치의 제조 방법, 기판 처리 장치 및 프로그램 | |

| TW554416B (en) | Film forming method and film forming device | |

| KR101661104B1 (ko) | 반도체 장치의 제조 방법, 기판 처리 장치 및 기록 매체 | |

| JP7109230B2 (ja) | グラフェン構造体を形成する方法および装置 | |

| TW541619B (en) | Method for forming insulating film containing silicon oxy-nitride and device using the same | |

| WO2020189158A1 (ja) | 六方晶窒化ホウ素膜を形成する方法および装置 | |

| KR102026736B1 (ko) | 이종 적층 구조의 절연시트, 그의 제조방법 및 이를 구비하는 전기소자 | |

| JP4497323B2 (ja) | プラズマcvd装置 | |

| JP6966402B2 (ja) | 基板処理装置、半導体装置の製造方法および基板処理装置の電極 | |

| KR101624459B1 (ko) | 반도체 장치의 제조 방법, 기판 처리 장치 및 프로그램 | |

| US20140264282A1 (en) | Heterogeneous layered structure, method of preparing the heterogeneous layered structure, and electronic device including the heterogeneous layered structure | |

| JP7388150B2 (ja) | 粒子被覆方法 | |

| TW432487B (en) | Insulating film forming method | |

| JP7321623B2 (ja) | ナノ結晶質グラフェン、及びナノ結晶質グラフェンの形成方法 | |

| Wu et al. | Seven‐inch large‐size synthesis of monolayer hexagonal BN film by low‐pressure CVD | |

| JP5069598B2 (ja) | ガスバリアフィルムの製造方法 | |

| JP5069597B2 (ja) | ガスバリアフィルムの製造方法 | |

| JP6944699B2 (ja) | 六方晶系窒化ホウ素膜の製造方法 | |

| TW201145387A (en) | Plasma film-forming apparatus and plasma film-forming method | |

| JP7289465B2 (ja) | 薄膜形成方法 | |

| Beshkova et al. | Atomic Layer Deposition of AlN on Graphene | |

| Kim et al. | The annealing effect on work function variation of WNxCy films deposited by remote plasma atomic layer deposition | |

| JP4600427B2 (ja) | 薄膜形成方法および半導体装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 20773274 Country of ref document: EP Kind code of ref document: A1 |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| ENP | Entry into the national phase |

Ref document number: 20217031878 Country of ref document: KR Kind code of ref document: A |

|

| 122 | Ep: pct application non-entry in european phase |

Ref document number: 20773274 Country of ref document: EP Kind code of ref document: A1 |