WO2019163650A1 - シリコン酸化物被覆軟磁性粉末およびその製造方法 - Google Patents

シリコン酸化物被覆軟磁性粉末およびその製造方法 Download PDFInfo

- Publication number

- WO2019163650A1 WO2019163650A1 PCT/JP2019/005474 JP2019005474W WO2019163650A1 WO 2019163650 A1 WO2019163650 A1 WO 2019163650A1 JP 2019005474 W JP2019005474 W JP 2019005474W WO 2019163650 A1 WO2019163650 A1 WO 2019163650A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- soft magnetic

- magnetic powder

- silicon oxide

- coated

- silicon

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C33/00—Making ferrous alloys

- C22C33/02—Making ferrous alloys by powder metallurgy

- C22C33/0207—Using a mixture of prealloyed powders or a master alloy

- C22C33/0228—Using a mixture of prealloyed powders or a master alloy comprising other non-metallic compounds or more than 5% of graphite

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F1/00—Metallic powder; Treatment of metallic powder, e.g. to facilitate working or to improve properties

- B22F1/05—Metallic powder characterised by the size or surface area of the particles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F1/00—Metallic powder; Treatment of metallic powder, e.g. to facilitate working or to improve properties

- B22F1/16—Metallic particles coated with a non-metal

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C1/00—Making non-ferrous alloys

- C22C1/04—Making non-ferrous alloys by powder metallurgy

- C22C1/0433—Nickel- or cobalt-based alloys

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C19/00—Alloys based on nickel or cobalt

- C22C19/03—Alloys based on nickel or cobalt based on nickel

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C33/00—Making ferrous alloys

- C22C33/02—Making ferrous alloys by powder metallurgy

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C45/00—Amorphous alloys

- C22C45/02—Amorphous alloys with iron as the major constituent

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C18/00—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating

- C23C18/02—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating by thermal decomposition

- C23C18/12—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating by thermal decomposition characterised by the deposition of inorganic material other than metallic material

- C23C18/1204—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating by thermal decomposition characterised by the deposition of inorganic material other than metallic material inorganic material, e.g. non-oxide and non-metallic such as sulfides, nitrides based compounds

- C23C18/1208—Oxides, e.g. ceramics

- C23C18/1216—Metal oxides

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C18/00—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating

- C23C18/02—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating by thermal decomposition

- C23C18/12—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating by thermal decomposition characterised by the deposition of inorganic material other than metallic material

- C23C18/125—Process of deposition of the inorganic material

- C23C18/1254—Sol or sol-gel processing

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F1/00—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties

- H01F1/01—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials

- H01F1/03—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity

- H01F1/12—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials

- H01F1/14—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials metals or alloys

- H01F1/147—Alloys characterised by their composition

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F1/00—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties

- H01F1/01—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials

- H01F1/03—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity

- H01F1/12—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials

- H01F1/14—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials metals or alloys

- H01F1/20—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials metals or alloys in the form of particles, e.g. powder

- H01F1/22—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials metals or alloys in the form of particles, e.g. powder pressed, sintered, or bound together

- H01F1/24—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials metals or alloys in the form of particles, e.g. powder pressed, sintered, or bound together the particles being insulated

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01F—MAGNETS; INDUCTANCES; TRANSFORMERS; SELECTION OF MATERIALS FOR THEIR MAGNETIC PROPERTIES

- H01F1/00—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties

- H01F1/01—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials

- H01F1/03—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity

- H01F1/12—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials

- H01F1/33—Magnets or magnetic bodies characterised by the magnetic materials therefor; Selection of materials for their magnetic properties of inorganic materials characterised by their coercivity of soft-magnetic materials mixtures of metallic and non-metallic particles; metallic particles having oxide skin

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2301/00—Metallic composition of the powder or its coating

- B22F2301/15—Nickel or cobalt

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2302/00—Metal Compound, non-Metallic compound or non-metal composition of the powder or its coating

- B22F2302/25—Oxide

- B22F2302/256—Silicium oxide (SiO2)

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2304/00—Physical aspects of the powder

- B22F2304/10—Micron size particles, i.e. above 1 micrometer up to 500 micrometer

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C2202/00—Physical properties

- C22C2202/02—Magnetic

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/02—Ferrous alloys, e.g. steel alloys containing silicon

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/06—Ferrous alloys, e.g. steel alloys containing aluminium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/08—Ferrous alloys, e.g. steel alloys containing nickel

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

Definitions

- the present invention relates to a silicon oxide-coated soft magnetic powder having good insulation and high magnetic permeability ( ⁇ ) suitable for manufacturing a dust core of an electric / electronic component such as an inductor, choke coil, transformer, reactor or motor, and It relates to the manufacturing method.

- powder magnetic cores using soft magnetic powders such as iron powders, iron-containing alloy powders, and intermetallic compound powders are known as magnetic cores for inductors, choke coils, transformers, reactors, motors, and the like.

- the powder magnetic core using the soft magnetic powder containing iron has a lower electrical resistivity than the powder magnetic core using ferrite, so the surface of the soft magnetic powder is coated with an insulating film. It is manufactured after compression molding and heat treatment.

- Various insulating coatings have been proposed in the past, and silicon oxide coatings are known as highly insulating coatings.

- Patent Document 1 discloses an Fe—Si—Cr—Ni alloy powder in which a SiO 2 film having a film thickness of 5 to 10 nm is formed by a vibration sputtering apparatus.

- Patent Document 2 discloses an Fe—Si—Cr based magnetic metal powder coated with an alkali borosilicate glass containing 79% by weight of SiO 2 using a mechano-fusion method.

- Patent Document 3 As a soft magnetic powder coated with silicon oxide by a wet method, for example, in Patent Document 3, an IPA (isopropanol) solution of tetraethoxysilane is coated with a hydrolyzed product of tetraethoxysilane and then dried at 120 ° C. Fe-6.5% Si powder is disclosed.

- Patent Document 4 discloses SiO 2 having a film thickness of 1 to 13 nm using tetraethylorthosilicate (tetraethoxysilane) as a magnetic powder obtained by coating a Fe—Pd core, which is a hard magnetic material, with Fe, which is a soft magnetic material. A technique for forming a coating is disclosed.

- the surface coating obtained in Patent Document 2 has a lot of voids, and the surface of the soft magnetic powder is partially exposed, so that there is a problem that good insulation cannot be secured. there were. Since the wet method is excellent in productivity, it is promising as an industrial manufacturing method of soft magnetic powder coated with an insulator. However, the insulating coated soft magnetic powder obtained in Patent Document 3 has an average film thickness of a coating layer.

- the present invention obtains a high powder density with excellent insulation properties by coating the surface of soft magnetic powder with silicon oxide having good film thickness uniformity and few defects.

- An object of the present invention is to provide a silicon oxide-coated soft magnetic powder that can be used and a method for producing the same.

- a silicon oxide-coated soft magnetic powder composed of particles in which a silicon oxide coating layer is formed on the surface of soft magnetic powder particles containing 20% by mass or more of iron.

- the average film thickness of the silicon oxide coating layer is not less than 1 nm and not more than 30 nm, the coverage ratio R defined by the following formula (1) is not less than 70%, and the dust density is 4.0 g. Silicon oxide-coated soft magnetic powder that is / cm 3 or more.

- Si Si ⁇ 100 / (Si + M) (1)

- Si is the molar fraction of Si obtained by X-ray photoelectron spectroscopy (XPS) measurement of the silicon oxide-coated soft magnetic powder

- M oxygen among the elements constituting the soft magnetic powder. It is the sum total of the molar fraction obtained by XPS measurement about the metal element and nonmetallic element except.

- the silicon oxide-coated soft magnetic powder preferably has a volume-based cumulative 50% particle size D 50 obtained by a laser diffraction particle size distribution measurement method of 1.0 ⁇ m or more and 5.0 ⁇ m or less.

- the present invention further relates to a method for producing a silicon oxide-coated soft magnetic powder in which the surface of a soft magnetic powder containing 20% by mass or more of iron is coated with silicon oxide, wherein water and an organic solvent are mixed, A step of preparing a mixed solvent containing not less than 40% by mass and not more than 40% by mass, a dispersing step of adding a soft magnetic powder containing 20% by mass or more of iron to the mixed solvent, and obtaining a slurry in which the soft magnetic powder is dispersed; An alkoxide addition step in which silicon alkoxide is added to the slurry in which the soft magnetic powder is dispersed, and a silicon alkoxide hydrolysis catalyst is added to the slurry in which the magnetic powder to which the silicon alkoxide is added are dispersed, and the silicon compound is coated.

- a step of obtaining a slurry in which the magnetic powder is dispersed, and a slurry in which the soft magnetic powder coated with the silicon compound is dispersed are subjected to solid-liquid separation.

- Hydrolysis catalyzed step of obtaining a soft magnetic powder coated with the emissions compound, drying the soft magnetic powder coated with the silicon compound comprises a method for producing a silicon oxide-coated soft magnetic powder is provided.

- the silicon oxide coating layer of the silicon oxide-coated soft magnetic powder has an average film thickness of 1 nm or more and 30 nm or less, represented by the following formula (1):

- the defined coverage ratio R is preferably 70% or more, and the green density is preferably 4.0 g / cm 3 or more.

- R Si ⁇ 100 / (Si + M) (1)

- Si is the molar fraction of Si obtained by X-ray photoelectron spectroscopy (XPS) measurement of the silicon oxide-coated soft magnetic powder

- M oxygen among the elements constituting the soft magnetic powder. It is the sum total of the molar fraction obtained by XPS measurement about the metal element and nonmetallic element except.

- the volume-based cumulative 50% particle diameter D 50 obtained by the laser diffraction particle size distribution measurement method of the silicon oxide-coated soft magnetic powder is 1. It is preferable that the thickness is from 0.0 ⁇ m to 5.0 ⁇ m.

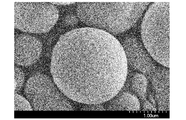

- Example 3 is a SEM photograph of the silicon oxide-coated soft magnetic powder obtained in Example 2.

- Soft magnetic powder In the present invention, a soft magnetic powder containing 20% by mass or more of iron is used as a starting material. Specific examples of soft magnetic powders containing 20 mass% or more of iron include Fe—Si alloys, Fe—Si—Cr alloys, Fe—Al—Si alloys (Sendust), and Fe—Ni alloys having a permalloy composition ( Ni mass 30 to 80 mass%). Moreover, a small amount (10 mass% or less) of Mo and Co may be added as needed. An alloy to which Mo is added is sometimes called amorphous powder because the crystal structure becomes amorphous.

- soft magnetic powder containing 20% by mass or more of iron is simply referred to as “soft magnetic powder”.

- the magnetic properties of the soft magnetic powder are not particularly specified, but a powder having a low coercive force (Hc) and a high saturation magnetization ( ⁇ s) is preferable.

- Hc coercive force

- ⁇ s saturation magnetization

- ⁇ s is preferably high, and is preferably 100 Am 2 / kg (100 emu / g) or more.

- the saturation magnetization is less than 100 Am 2 / kg, a large amount of magnetic powder is required, which inevitably increases the size of the magnetic core, which is not preferable.

- the average particle diameter of the primary particles of the soft magnetic powder is not particularly specified. Conventionally, the average particle diameter of the primary particles is from 0.80 ⁇ m to 5.0 ⁇ m. Soft magnetic powders having an average particle size of any primary particle in the range can be used.

- insulating silicon oxide is coated on the surfaces of the particles constituting the soft magnetic powder by a wet coating method using silicon alkoxide.

- the coating method using silicon alkoxide is a method generally called a sol-gel method, and is excellent in mass productivity as compared with the dry method described above.

- a part or all of the alkoxy group is substituted with a hydroxyl group (OH group) to form a silanol derivative.

- the surface of the soft magnetic powder is coated with the silanol derivative.

- the coated silanol derivative takes a polysiloxane structure by condensation or polymerization when heated, and further heats the polysiloxane structure to silica ( SiO 2 ).

- silica SiO 2

- from the silanol derivative coating in which a part of the organic alkoxy group remains to the silica coating is collectively referred to as silicon oxide coating.

- silicon alkoxide for example, trimethoxysilane, tetramethoxysilane, triethoxysilane, tetraethoxysilane, tripropoxysilane, tetrapropoxysilane, tributoxysilane, tributoxysilane, etc. can be used. It is preferable to use tetraethoxysilane because it has good wettability and can form a uniform coating layer.

- the average film thickness of the silicon oxide coating layer is preferably 1 nm or more and 30 nm or less, and more preferably 1 nm or more and 25 nm or less. If the film thickness is less than 1 nm, there are many defects in the coating layer, making it difficult to ensure insulation. On the other hand, if the film thickness exceeds 30 nm, the insulation is improved, but this is not preferable because the powder density of the soft magnetic powder is lowered and the magnetic properties are deteriorated.

- the average film thickness of the silicon oxide coating layer is measured by a dissolution method, and details of the measurement method will be described later.

- the average film thickness can be obtained by observing the cross section of the silicon oxide coating layer by transmission electron microscope (TEM) observation or scanning electron microscope (SEM) observation. In that case, a cross-sectional TEM photograph or SEM photograph can be taken, and the average film thickness can be obtained from the average value of 50 measurement points of arbitrary particles.

- the film thickness obtained by this method is also equivalent to the dissolution method. It is preferable that the coverage R (%) of the silicon oxide coating layer obtained by XPS measurement using the following formula (1) is 70% or more.

- Si Si ⁇ 100 / (Si + M) (1)

- Si is the molar fraction of Si obtained by X-ray photoelectron spectroscopy (XPS) measurement of the silicon oxide-coated soft magnetic powder

- M oxygen among the elements constituting the soft magnetic powder. It is the sum total of the molar fraction obtained by XPS measurement about the metal element and nonmetallic element except.

- M measured by XPS include Fe, Ni, Cr, Co, Mo, and Al.

- the physical meaning of the coverage ratio R is as follows.

- XPS is a surface analysis method that irradiates a solid surface with soft X-rays as an excitation source and separates photoelectrons emitted from the solid surface.

- the coverage ratio R is an index that comprehensively represents the average film thickness of the silicon oxide coating layer and the area ratio of the defect portion.

- R Si ⁇ 100 / (Si + Fe + Ni)

- the film thickness of the silicon oxide coating layer is thicker than the escape depth of the photoelectrons of Fe and Ni.

- the coverage ratio R is 100%.

- Si is contained as a constituent component of the soft magnetic powder, such as Fe—Si powder or Fe—Si—Cr powder

- the mole fraction of Si constituting the soft magnetic powder is expressed by the formula (1).

- the coverage can be obtained by subtracting from the molar fraction of Si in the denominator and the numerator.

- the molar fraction of Si constituting the soft magnetic powder can be determined by etching the silicon oxide coating layer of the silicon oxide-coated soft magnetic powder by an appropriate method and measuring XPS.

- the silicon oxide-coated soft magnetic powder is etched about 100 nm in terms of SiO 2 with an ion sputtering apparatus attached to XPS, or the silicon oxide-coated soft magnetic powder is dissolved in a 10% by weight aqueous solution of caustic soda, 80 ° C. ⁇

- the silicon oxide film can be completely etched by dipping under the condition of 20 min.

- the silicon oxide-coated soft magnetic powder preferably has a green density of 4.0 g / cm 3 or more. More preferably, it is 5.0 g / cm 3 or more.

- the dust density affects the permeability of the dust core. If the powder density is low, the magnetic permeability of the powder magnetic core will be low, and as a result, the size of the powder magnetic core will be large in order to obtain a predetermined permeability. Is not preferable. Although it is better that the green density is higher, the upper limit of the green density substantially obtained from the composition of the soft magnetic powder is about 7 g / cm 3 .

- the volume-based cumulative 50% particle diameter D 50 obtained by the laser diffraction particle size distribution measurement method of the silicon oxide-coated soft magnetic powder is preferably 1.0 ⁇ m or more and 5.0 ⁇ m or less.

- the particle size is smaller than 1.0 ⁇ m, secondary aggregation increases when silicon oxide is coated, the dust density does not exceed 4.0 g / cm 3 , and the magnetic permeability decreases.

- it is 5.0 ⁇ m or more, the magnetic loss at the high frequency when an inductor is used becomes large, which is not preferable.

- the silicon oxide-coated soft magnetic powder of the present invention has a silanol group on the surface and has water absorption, so that it is easy to adsorb moisture. When moisture is adsorbed on the surface of the silicon oxide-coated soft magnetic powder, it tends to cause a decrease in insulation, so it is preferable to keep the moisture content of the silicon oxide-coated soft magnetic powder low.

- the water content of the silicon oxide-coated soft magnetic powder is not particularly specified, but the water content with respect to the entire silicon oxide-coated soft magnetic powder is preferably 0.25% by mass or less.

- the water content can be reduced to 0.25% by mass or less. More preferably, the water content is 0.15% by mass or less.

- atmosphere arises, it is difficult to make water content 0, and a thing of 0.01 mass% or more is obtained normally.

- the hydrated Fe oxide surface is a kind of solid acid and shows behavior similar to that of weak acid as Brönsted acid, when silicon alkoxide is added to the slurry containing soft magnetic powder in the mixed solvent in the next step

- the reactivity between the silanol derivative, which is a hydrolysis product of silicon alkoxide, and the surface of the soft magnetic powder is improved.

- the water content in the mixed solvent is preferably 1% by mass or more and 40% by mass or less. More preferably, it is 5 mass% or more and 30 mass% or less, More preferably, it is 10 mass% or more and 20 mass% or less. When the water content is less than 1% by mass, the above-described action of hydrating the Fe oxide is insufficient.

- the organic solvent used for the mixed solvent it is preferable to use aliphatic alcohols such as methanol, ethanol, 1-propanol, 2-propanol, butanol, pentanol, and hexanol having an affinity for water.

- solubility parameter of the organic solvent is too close to that of water, the reactivity of water in the mixed solvent decreases, so 1-propanol, 2-propanol (isopropyl alcohol), butanol, pentanol, hexanol should be used. More preferred.

- the reaction temperature in the dispersion step is not particularly limited, but is preferably 20 ° C. or higher and 70 ° C. or lower. If the reaction temperature is less than 20 ° C., the rate of the hydration reaction of Fe oxide becomes slow, which is not preferable. On the other hand, when the reaction temperature exceeds 70 ° C., the hydrolysis reaction rate of the added silicon alkoxide is increased in the subsequent alkoxide addition step, and the uniformity of the silicon oxide coating layer is deteriorated.

- the holding time of the dispersion step is not particularly specified, but conditions are appropriately selected so that the holding time is 1 min or more and 30 min or less so that the hydration reaction of Fe oxide occurs uniformly.

- the silicon alkoxide is added to the slurry in which the soft magnetic powder is dispersed in the mixed solvent obtained by the dispersion step, while stirring by a known mechanical means, and then the slurry is held in that state for a certain time.

- the silicon alkoxide as described above, trimethoxysilane, tetramethoxysilane, triethoxysilane, tetraethoxysilane, tripropoxysilane, tetrapropoxysilane, tributoxysilane, tributoxysilane, and the like can be used.

- the silicon alkoxide added in this step is hydrolyzed into a silanol derivative by the action of water contained in the mixed solvent.

- the produced silanol derivative forms a reaction layer of the silanol derivative on the surface of the soft magnetic powder by condensation, chemical adsorption or the like.

- the hydrolysis of the silicon alkoxide occurs slowly, so that the reaction layer of the silanol derivative is considered to be formed uniformly. Since almost all of the silicon alkoxide added in this step is used to form the silicon oxide coating layer, the amount added is set to an amount that is 1 nm to 30 nm in terms of the average film thickness of the silicon oxide coating layer.

- the amount of silicon alkoxide added is determined by the following method.

- the mass of the soft magnetic powder contained in the slurry is Gp (g)

- the BET specific surface area before coating of the soft magnetic powder is S (m 2 / g)

- the target film thickness of the silicon oxide coating layer is t (nm).

- the number of moles of Si contained in the silicon oxide coating layer is determined as a value obtained by dividing Gc by the molecular weight of SiO 2 of 60.08.

- a silicon alkoxide having the number of moles corresponding to the target film thickness t (nm) is added to a slurry in which soft magnetic powder is dispersed in a mixed solvent.

- the silicon oxide coating soft magnetic powder was cut using a focused ion beam (FIB) processing apparatus, and the average film thickness of the silicon oxide coating layer measured by transmission electron microscope (TEM) observation was the silicon oxide coating layer.

- FIB focused ion beam

- the reaction temperature in the alkoxide addition step is not particularly specified, but is preferably 20 ° C. or higher and 70 ° C. or lower.

- the reaction temperature is less than 20 ° C., the reaction rate between the surface of the soft magnetic powder and the silanol derivative becomes slow, which is not preferable.

- the reaction temperature exceeds 70 ° C., the hydrolysis reaction rate of the added silicon alkoxide increases, and the uniformity of the silicon oxide coating layer is deteriorated.

- the reaction time of the alkoxide addition step is not particularly specified, but the conditions are appropriately set so that the reaction time is 10 min or less so that the reaction between the surface of the soft magnetic powder and the silanol derivative occurs uniformly. select.

- [Hydrolysis catalyst addition step] In the production method of the present invention, after a silanol derivative reaction layer is formed on the surface of the soft magnetic powder in the alkoxide addition step, the slurry in which the soft magnetic powder is dispersed in the mixed solvent is stirred by a known mechanical means. Then, a hydrolysis catalyst for silicon alkoxide is added. In this step, the hydrolysis reaction of silicon alkoxide is promoted by the addition of a hydrolysis catalyst, and the deposition rate of the silicon oxide coating layer is increased. From this step onward, the same method as the film formation method by the usual sol-gel method is used. An alkali catalyst is used as the hydrolysis catalyst.

- the reaction temperature in the hydrolysis catalyst addition step is not particularly specified, and may be the same as the reaction temperature in the alkoxide addition step, which is the previous step.

- the reaction time of the hydrolysis catalyst addition step is not particularly specified, but a long reaction time is economically disadvantageous, so that the reaction time is 5 min to 120 min. Is appropriately selected.

- the silicon oxide-coated soft magnetic powder is recovered from the slurry containing the silicon oxide-coated soft magnetic powder obtained by the series of steps described above using a known solid-liquid separation means.

- a known solid-liquid separation means such as filtration, centrifugation, and decantation can be used.

- a flocculant may be added for solid-liquid separation.

- the collected silicon-coated soft magnetic powder is dried in an air atmosphere at a temperature of 80 ° C. or higher. When the drying is performed at 80 ° C. or higher, the water content of the silicon oxide-coated soft magnetic powder can be reduced to 0.25% by mass or less.

- drying temperature 85 degreeC or more is preferable and 90 degreeC or more is more preferable. Further, the drying temperature is preferably 400 ° C. or lower, and more preferably 150 ° C. or lower so that the silicon oxide coating is not peeled off. When it is desired to suppress the oxidation of the soft magnetic powder, it is dried in an inert gas atmosphere or a vacuum atmosphere.

- the Si content was measured by a gravimetric method. Add hydrochloric acid and perchloric acid to the sample, decompose by heating, and heat until white smoke of perchloric acid is generated. Continue heating to dryness. After cooling, water and hydrochloric acid are added and heated to dissolve soluble salts. The insoluble residue is filtered using filter paper, the residue is transferred to the crucible together with the filter paper, dried and incinerated. Weigh together with crucible after standing to cool. Add a small amount of sulfuric acid and hydrofluoric acid, heat to dryness, and ignite. Weigh together with crucible after standing to cool. The Si concentration is obtained by subtracting the second weighing value from the first weighing value and calculating the weight difference as SiO 2 .

- BET specific surface area measurement The BET specific surface area was determined by the BET single point method using 4 Sorb US manufactured by Yuasa Ionics Co., Ltd. [SEM observation] SEM observation was performed using S-4700 manufactured by Hitachi High-Technologies Corporation at an acceleration voltage of 3 kV and a magnification of 30,000 times.

- the volume resistivity of the silicon oxide-coated soft magnetic powder is measured by Mitsubishi Chemical Analytech Co., Ltd. powder resistance measurement unit (MCP-PD51), Mitsubishi Chemical Analytech Co., Ltd. high resistivity meter Hiresta UP (MCP-HT450).

- MCP-PD51 powder resistance measurement unit

- MCP-HT450 high resistivity meter Hiresta UP

- 1.0 g of powder was vertically pressurized at 13 to 64 MPa (4 to 20 kN) by a double ring electrode method using a high resistance powder measurement system software manufactured by Mitsubishi Chemical Analytech Co., Ltd., and a voltage was applied. It was determined by measuring with.

- the green density was calculated from the thickness when pressed at 64 MPa (20 kN) and the weight of the sample.

- the volume resistivity at 64 MPa (20 kN) is preferably 1.0 ⁇ 10 6 ⁇ ⁇ cm or more. More preferably, it is 1.0 ⁇ 10 7 ⁇ ⁇ cm or more.

- the particle size distribution of the soft magnetic powder before the coating treatment and after the silicon oxide coating treatment was measured by a laser diffraction particle size distribution device (Hellos particle size distribution measuring device (HELOS & RODOS) manufactured by SYMPATEC).

- the volume-based cumulative 10% particle diameter (D 10 ), cumulative 50% particle diameter (D 50 ), cumulative 90% particle diameter (D 90 ) are obtained, and the cumulative 50% particle diameter (D 50 ) is the average particle.

- the diameter The diameter.

- a molded body having a real part ⁇ ′ of complex relative permeability at 100 MHz of 4.5 or more can be obtained.

- the molded body produced by using it exhibits excellent magnetic permeability characteristics, and can be suitably used for applications such as inductor magnetic cores that are required to be miniaturized.

- the water content in the silicon oxide-coated soft magnetic powder was measured by a coulometric titration method using a water vaporizer EV-2010 manufactured by Hiranuma Sangyo Co., Ltd. Specifically, a measurement sample is put into a measurement cell in a moisture vaporizer EV-2010 heated to 300 ° C., and the measured value is taken as the moisture content in the silicon oxide-coated soft magnetic powder.

- Example 1 In a 1000 mL reaction vessel, 70 g of pure water and 400 g of isopropyl alcohol (IPA) are charged at room temperature and mixed using a stirring blade to prepare a mixed solvent. Then, a FeNi alloy powder ( Fe 50% by mass, Ni 50% by mass, BET specific surface area: 0.77 m 2 / g, average particle size 1.9 ⁇ m, compaction density 5.47 g / cm 3 ) 250 g were added to prepare a slurry in which soft magnetic powder was dispersed. Obtained. Thereafter, the slurry was heated from room temperature to 40 ° C. while stirring the slurry at a stirring speed of 600 rpm.

- IPA isopropyl alcohol

- the holding time of the slurry in the dispersion step is 15 min.

- 3.74 g of tetraethoxysilane (TEOS: Wako Pure Chemical Industries special grade reagent) dispensed in a small amount of beaker was added to the stirred slurry in which the soft magnetic powder was dispersed in the mixed solvent.

- TEOS adhering to the vessel wall of a small amount of beaker was washed off using 5 g of IPA and added to the reaction vessel. After the addition of TEOS, stirring was continued for 5 minutes to cause a reaction between the hydrolysis product of TEOS and the surface of the soft magnetic powder.

- the film thickness t was 2 nm

- the coverage ratio R was 81% (Fe and Ni constituting the soft magnetic powder as M were detected by XPS measurement), and the water content was 0.10% by mass.

- Table 1 also shows the particle size distribution measurement results of the obtained silicon oxide-coated soft magnetic powder, and the measurement results of the powder density and the volume resistivity of the powder compact.

- Examples 2 to 5 Implementation was performed except that the amount of TEOS added to the slurry was changed to 9.36 g in Example 2, 21.0 g in Example 3, 31.4 g in Example 4, and 41.9 g in Example 5.

- a silicon oxide-coated soft magnetic powder was obtained in the same procedure as in Example 1.

- the film thickness, coverage, and water content of the silicon oxide coating layer calculated for the obtained silicon oxide-coated soft magnetic powder, as well as the particle size distribution, powder density, and volume of the powder compact of the silicon oxide-coated soft magnetic powder.

- the resistivity measurement results are also shown in Table 1.

- Fe and Ni constituting the soft magnetic powder as M were detected by XPS measurement, and in Example 5, metallic elements and nonmetallic elements other than oxygen were not measured.

- the SEM observation result of the silicon oxide covering soft magnetic powder obtained by Example 2 is shown in FIG.

- the length shown by the 11 white vertical lines shown in the lower right of FIG. 1 is 1.0 ⁇ m.

- the addition amount of TEOS is increased, the thickness of the silicon oxide coating layer is increased and the coverage is also increased.

- the volume resistivity of the green compacts obtained for the inventive examples is one digit or more higher than those for the comparative examples described below.

- the average particle size slightly increases with the increase in the thickness of the silicon oxide. This is because the silicon oxide serves as a binder and the soft magnetic particles adhere to each other. The increase in particle size due to secondary aggregation was small.

- Example 6 Iron powder (purity 99% by mass or more, average particle size 5.5 ⁇ m, specific surface area 0.40 m 2 / g) was used as soft magnetic powder, and the amount of TEOS added to the slurry was 4.80 g (equivalent to a SiO 2 film thickness of 5 nm).

- a silicon oxide-coated soft magnetic powder was obtained by the same procedure as in Example 1 except that. The film thickness, coverage, and water content of the silicon oxide coating layer calculated for the obtained silicon oxide-coated soft magnetic powder, as well as the particle size distribution, powder density, and volume of the powder compact of the silicon oxide-coated soft magnetic powder. The resistivity measurement results are also shown in Table 1.

- Example 7 A silicon oxide-coated soft magnetic powder was obtained in the same procedure as in Example 2 except that the drying temperature was 80 ° C. The film thickness, coverage, and water content of the silicon oxide coating layer calculated for the obtained silicon oxide-coated soft magnetic powder, as well as the particle size distribution, powder density, and volume of the powder compact of the silicon oxide-coated soft magnetic powder. The resistivity measurement results are also shown in Table 1. In addition, when the drying temperature in which Fe and Ni constituting the soft magnetic powder as M were detected by XPS measurement was 80 ° C., the water content was slightly high, and the volume resistivity of the green compact was slightly low. .

- Example 2 According to the method described in Example 1 of Patent Document 2, the soft magnetic FeNi alloy powder was coated with silicon oxide. In this production method, the dispersion step and the alkoxide addition step specified in the claims of the present invention are not performed, and the soft magnetic powder is immediately reacted with the coating liquid to which the hydrolysis catalyst is added. That is, 500 g of the FeNi alloy powder was immersed in a hydrolysis solution at room temperature of 25 ° C. consisting of 14 g of tetraethoxysilane (manufactured by Kanto Chemical Co., Inc.) and 100 mL of IPA, 2 mL of concentrated aqueous ammonia (28 mass%), and 30 g of water.

- a hydrolysis solution at room temperature of 25 ° C. consisting of 14 g of tetraethoxysilane (manufactured by Kanto Chemical Co., Inc.) and 100 mL of IPA, 2 mL of concentrated aqueous ammonia (28 mass%)

- the mixture was stirred for 3 hours using a propeller stirrer. Thereafter, the silicon oxide-coated soft magnetic powder and the hydrolysis solution were separated, and the silicon oxide-coated soft magnetic powder was heat treated at 120 ° C. for 1 hour to remove the IPA solution and water. Thereafter, the obtained silicon oxide-coated soft magnetic powder was evaluated in the same manner as in the examples of the present invention. The evaluation results are also shown in Table 1. Note that Fe and Ni constituting the soft magnetic powder as M were detected by XPS measurement.

- the film thickness of the silicon oxide-coated soft magnetic layer of the silicon oxide-coated soft magnetic powder obtained in this comparative example is 4 nm, which is included in the claims of the present invention, and the coverage is 52%,

- the volume resistivity of the green compact was inferior to those of the examples of the present invention.

- Example 3 A silicon oxide-coated soft magnetic powder was obtained under the same conditions as in Example 1 except that water was not added as a solvent for making the soft magnetic powder into a slurry, and only 400 g of IPA was used. Table 1 shows the characteristics of the obtained silicon oxide-coated soft magnetic powder. Note that Fe and Ni constituting the soft magnetic powder as M were detected by XPS measurement. The thickness of the silicon oxide-coated soft magnetic layer of the silicon oxide-coated soft magnetic powder obtained in this comparative example is 2 nm as in Example 1, but the coverage is 58%, and the volume of the green compact The resistivity was inferior compared to those of the examples of the present invention.

- a silicon oxide-coated soft magnetic powder was obtained by the same procedure as in Comparative Example 3 except that the amount of TEOS added to the slurry was changed to 55.4 g (equivalent to a SiO 2 film thickness of 30 nm).

- the film thickness, coverage, and water content of the silicon oxide coating layer calculated for the obtained silicon oxide-coated soft magnetic powder, as well as the particle size distribution, powder density, and volume of the powder compact of the silicon oxide-coated soft magnetic powder.

- the resistivity measurement results are also shown in Table 1. Note that Fe and Ni constituting the soft magnetic powder as M were detected by XPS measurement.

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Metallurgy (AREA)

- Mechanical Engineering (AREA)

- Dispersion Chemistry (AREA)

- Power Engineering (AREA)

- Physics & Mathematics (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Thermal Sciences (AREA)

- Inorganic Chemistry (AREA)

- Electromagnetism (AREA)

- Ceramic Engineering (AREA)

- Soft Magnetic Materials (AREA)

- Powder Metallurgy (AREA)

Abstract

【課題】絶縁性に優れ、かつ高い圧粉密度を得ることが可能なシリコン酸化物被覆軟磁性粉末およびその製造方法を提供する。 【解決手段】1質量%以上40質量%以下の水を含む水と有機物の混合溶媒中に、鉄を20質量%以上含有する軟磁性粉末を分散させたスラリーにシリコンアルコキシドを添加した後、当該シリコンアルコキシドの加水分解触媒を添加してシリコン酸化物被覆を行うことにより、R=Si×100/(Si+M)(ただしSiおよびMは、XPS測定により得られたSiおよび軟磁性粉末を構成する元素のモル分率)で定義される被覆率Rが70%以上、圧粉密度が4.0g/cm3以上で、高周波帯域において高いμ'を有し、かつ高絶縁性のシリコン酸化物被覆軟磁性粉末が得られる。

Description

本発明は、インダクタ、チョークコイル、トランス、リアクトルやモーターなどの電気電子部品の圧粉磁心の製造に適した、良好な絶縁性と高い透磁率(μ)を有するシリコン酸化物被覆軟磁性粉末およびその製造方法に関する。

従来、インダクタ、チョークコイル、トランス、リアクトルやモーターなどの磁心として、鉄粉や鉄を含有する合金粉末、金属間化合物粉末などの軟磁性粉末を用いた圧粉磁心が知られている。しかし、それらの鉄を含有する軟磁性粉末を用いた圧粉磁心は、フェライトを用いた圧粉磁心と比較して電気抵抗率が低いため、軟磁性粉末の表面に絶縁性の皮膜を被覆した後に圧縮成形、熱処理を施して製造される。

絶縁性の被覆としては従来種々のものが提案されているが、高絶縁性の被覆としてシリコンの酸化物被覆が知られている。乾式法によりシリコン酸化物を被覆した軟磁性粉末としては、例えば特許文献1に、振動スパッタ装置により膜厚5~10nmのSiO2被膜を形成したFe-Si-Cr-Ni合金粉末が開示されている。また、特許文献2には、メカノフュージョン法を用いてSiO2を79重量%含むホウケイ酸アルカリガラスを被覆したFe-Si-Cr系磁性金属粉末が開示されている。湿式法によりシリコン酸化物を被覆した軟磁性粉末としては、例えば特許文献3に、テトラエトキシシランのIPA(イソプロパノール)溶液を用い、テトラエトキシシランの加水分解生成物を被覆した後、120℃で乾燥させたFe-6.5%Si粉末が開示されている。また、特許文献4には、硬磁性体であるFe-Pdコアを軟磁性体であるFeで被覆した磁性粉末にオルトケイ酸テトラエチル(テトラエトキシシラン)を用いて膜厚が1~13nmのSiO2被膜を形成する技術が開示されている。

絶縁性の被覆としては従来種々のものが提案されているが、高絶縁性の被覆としてシリコンの酸化物被覆が知られている。乾式法によりシリコン酸化物を被覆した軟磁性粉末としては、例えば特許文献1に、振動スパッタ装置により膜厚5~10nmのSiO2被膜を形成したFe-Si-Cr-Ni合金粉末が開示されている。また、特許文献2には、メカノフュージョン法を用いてSiO2を79重量%含むホウケイ酸アルカリガラスを被覆したFe-Si-Cr系磁性金属粉末が開示されている。湿式法によりシリコン酸化物を被覆した軟磁性粉末としては、例えば特許文献3に、テトラエトキシシランのIPA(イソプロパノール)溶液を用い、テトラエトキシシランの加水分解生成物を被覆した後、120℃で乾燥させたFe-6.5%Si粉末が開示されている。また、特許文献4には、硬磁性体であるFe-Pdコアを軟磁性体であるFeで被覆した磁性粉末にオルトケイ酸テトラエチル(テトラエトキシシラン)を用いて膜厚が1~13nmのSiO2被膜を形成する技術が開示されている。

しかし、特許文献1に開示されているスパッタ法の場合には、粉末の表面に膜厚の極めて薄い薄膜を形成することが可能であるが、均一な薄膜を得ることは困難であり、絶縁性と磁気特性を両立させることはできなかった。特許文献2に開示されているメカノフュージョン法の場合には、得られる表面被覆は空隙の多いものであり、軟磁性粉末の表面が一部露出するため、良好な絶縁性が確保できないという問題があった。

湿式法は生産性に優れるため、絶縁物を被覆した軟磁性粉末工業的な製造方法として有望であるが、特許文献3で得られる絶縁物被覆軟磁性粉末は、被覆層層の平均膜厚が大きく、磁性粉末の圧粉密度が低下するため磁気特性が悪化するという問題があった。また、特許文献4に開示されている技術では、還元熱処理を経由して絶縁物被覆硬磁性粉末を作製しており、この製法で合成したコート粒子は凝集が起こって磁性粉末の圧粉密度が低下するため、磁気特性が悪化するという問題があった。また、所定の磁気特性を得るためには圧粉磁心を大型化することとなり、製品の小型化の要望に応えられない。

さらに特許文献4に開示の技術では、還元熱処理を経由してコアの表面に絶縁物被覆シェルを形成させる工程が必須であり、工程が煩雑になるという問題があった。

湿式法は生産性に優れるため、絶縁物を被覆した軟磁性粉末工業的な製造方法として有望であるが、特許文献3で得られる絶縁物被覆軟磁性粉末は、被覆層層の平均膜厚が大きく、磁性粉末の圧粉密度が低下するため磁気特性が悪化するという問題があった。また、特許文献4に開示されている技術では、還元熱処理を経由して絶縁物被覆硬磁性粉末を作製しており、この製法で合成したコート粒子は凝集が起こって磁性粉末の圧粉密度が低下するため、磁気特性が悪化するという問題があった。また、所定の磁気特性を得るためには圧粉磁心を大型化することとなり、製品の小型化の要望に応えられない。

さらに特許文献4に開示の技術では、還元熱処理を経由してコアの表面に絶縁物被覆シェルを形成させる工程が必須であり、工程が煩雑になるという問題があった。

本発明は、上記の問題点に鑑み、膜厚の均一性が良好で欠陥の少ないシリコン酸化物を軟磁性粉末の表面に被覆することにより、絶縁性に優れ、かつ高い圧粉密度を得ることが可能なシリコン酸化物被覆軟磁性粉末およびその製造方法を提供することを目的とする。

上記目的を達成するために、本発明では、鉄を20質量%以上含有する軟磁性粉末の粒子表面にシリコン酸化物の被覆層が形成されている粒子で構成されるシリコン酸化物被覆軟磁性粉末であって、前記のシリコン酸化物被覆層層の平均膜厚が1nm以上30nm以下であり、下記(1)式で定義される被覆率Rが70%以上であり、圧粉密度が4.0g/cm3以上である、シリコン酸化物被覆軟磁性粉末。

R=Si×100/(Si+M) …(1)

ここでSiは、前記シリコン酸化物被覆軟磁性粉末についてX線光電子分光分析法(XPS)測定により得られたSiのモル分率、Mは前記の軟磁性粉末を構成する元素のうち、酸素を除く金属元素および非金属元素についてXPS測定により得られたモル分率の総和である。

前記のシリコン酸化物被覆軟磁性粉末は、レーザー回折式粒度分布測定法により得られる体積基準の累積50%粒子径D50が1.0μm以上5.0μm以下であることが好ましい。

R=Si×100/(Si+M) …(1)

ここでSiは、前記シリコン酸化物被覆軟磁性粉末についてX線光電子分光分析法(XPS)測定により得られたSiのモル分率、Mは前記の軟磁性粉末を構成する元素のうち、酸素を除く金属元素および非金属元素についてXPS測定により得られたモル分率の総和である。

前記のシリコン酸化物被覆軟磁性粉末は、レーザー回折式粒度分布測定法により得られる体積基準の累積50%粒子径D50が1.0μm以上5.0μm以下であることが好ましい。

本発明ではさらに、鉄を20質量%以上含有する軟磁性粉末の表面にシリコン酸化物を被覆したシリコン酸化物被覆軟磁性粉末の製造方法であって、水と有機溶媒を混合し、水を1質量%以上40質量%以下含む混合溶媒を準備する工程と、前記の混合溶媒に鉄を20質量%以上含有する軟磁性粉末を添加し、軟磁性粉末の分散したスラリーを得る分散工程と、前記の軟磁性粉末を分散したスラリーにシリコンアルコキシドを添加するアルコキシド添加工程と、前記のシリコンアルコキシドを添加した磁性粉末を分散したスラリーに、シリコンアルコキシドの加水分解触媒を添加し、シリコン化合物を被覆した軟磁性粉末の分散したスラリーを得る工程と、前記のシリコン化合物を被覆した軟磁性粉末の分散したスラリーを固液分離し、シリコン化合物を被覆した軟磁性粉末を得る加水分解触媒添加工程と、前記のシリコン化合物を被覆した軟磁性粉末を乾燥する工程、を含む、シリコン酸化物被覆軟磁性粉末の製造方法が提供される。

本発明のシリコン酸化物被覆軟磁性粉末の製造方法においては、前記のシリコン酸化物被覆軟磁性粉末のシリコン酸化物被覆層層の平均膜厚が1nm以上30nm以下であり、下記(1)式で定義される被覆率Rが70%以上であり、圧粉密度が4.0g/cm3以上であることが好ましい。

R=Si×100/(Si+M) …(1)

ここでSiは、前記シリコン酸化物被覆軟磁性粉末についてX線光電子分光分析法(XPS)測定により得られたSiのモル分率、Mは前記の軟磁性粉末を構成する元素のうち、酸素を除く金属元素および非金属元素についてXPS測定により得られたモル分率の総和である。

また、本発明のシリコン酸化物被覆軟磁性粉末の製造方法においては、前記のシリコン酸化物被覆軟磁性粉末のレーザー回折式粒度分布測定法により得られる体積基準の累積50%粒子径D50が1.0μm以上5.0μm以下であることが好ましい。

本発明のシリコン酸化物被覆軟磁性粉末の製造方法においては、前記のシリコン酸化物被覆軟磁性粉末のシリコン酸化物被覆層層の平均膜厚が1nm以上30nm以下であり、下記(1)式で定義される被覆率Rが70%以上であり、圧粉密度が4.0g/cm3以上であることが好ましい。

R=Si×100/(Si+M) …(1)

ここでSiは、前記シリコン酸化物被覆軟磁性粉末についてX線光電子分光分析法(XPS)測定により得られたSiのモル分率、Mは前記の軟磁性粉末を構成する元素のうち、酸素を除く金属元素および非金属元素についてXPS測定により得られたモル分率の総和である。

また、本発明のシリコン酸化物被覆軟磁性粉末の製造方法においては、前記のシリコン酸化物被覆軟磁性粉末のレーザー回折式粒度分布測定法により得られる体積基準の累積50%粒子径D50が1.0μm以上5.0μm以下であることが好ましい。

本発明の製造方法を用いることにより、絶縁性に優れ、かつ高い圧粉密度を得ることが可能なシリコン酸化物被覆軟磁性粉末を製造することが可能になった。

[軟磁性粉末]

本発明においては、出発物質として鉄を20質量%以上含有する軟磁性粉末を用いる。鉄を20質量%以上含有する軟磁性粉末としては、具体的には、Fe-Si合金、Fe-Si-Cr合金、Fe-Al-Si合金(センダスト)、パーマロイ組成であるFe-Ni合金(Ni質量30~80質量%)等が挙げられる。また、必要に応じてMo、Coが少量(10質量%以下)添加される場合がある。Moを添加した合金は結晶構造がアモルファスになることから、特にアモルファス粉と呼ばれることがある。

以下、本明細書においては、特に断らない限り、「鉄を20質量%以上含有する軟磁性粉末」を単に「軟磁性粉末」と呼ぶ。本発明においては前記の軟磁性粉末の磁気特性については特に規定しないが、保磁力(Hc)が低く、飽和磁化(σs)が高い粉末が好ましい。Hcは低いほどよく3.98kA/m(約50(Oe))以下が好ましい。Hcが3.98kA/mを超えると磁場を反転させる際のエネルギーロスが大きくなり、磁心には不適当である。

また、σsは高い方が良く、100Am2/kg(100emu/g)以上が好ましい。飽和磁化が100Am2/kg未満では、磁性粉が多量に必要になり、必然的に磁心のサイズが大きくなってしまうので好ましくない。

本発明においては前記の軟磁性粉末の一次粒子の平均粒径も特に規定しないが、従来、一次粒子の平均粒径として0.80μm超え~5.0μm以下のものがあり、目的に応じてこの範囲の任意の一次粒子の平均粒径を有する軟磁性粉末を用いることができる。

本発明においては、出発物質として鉄を20質量%以上含有する軟磁性粉末を用いる。鉄を20質量%以上含有する軟磁性粉末としては、具体的には、Fe-Si合金、Fe-Si-Cr合金、Fe-Al-Si合金(センダスト)、パーマロイ組成であるFe-Ni合金(Ni質量30~80質量%)等が挙げられる。また、必要に応じてMo、Coが少量(10質量%以下)添加される場合がある。Moを添加した合金は結晶構造がアモルファスになることから、特にアモルファス粉と呼ばれることがある。

以下、本明細書においては、特に断らない限り、「鉄を20質量%以上含有する軟磁性粉末」を単に「軟磁性粉末」と呼ぶ。本発明においては前記の軟磁性粉末の磁気特性については特に規定しないが、保磁力(Hc)が低く、飽和磁化(σs)が高い粉末が好ましい。Hcは低いほどよく3.98kA/m(約50(Oe))以下が好ましい。Hcが3.98kA/mを超えると磁場を反転させる際のエネルギーロスが大きくなり、磁心には不適当である。

また、σsは高い方が良く、100Am2/kg(100emu/g)以上が好ましい。飽和磁化が100Am2/kg未満では、磁性粉が多量に必要になり、必然的に磁心のサイズが大きくなってしまうので好ましくない。

本発明においては前記の軟磁性粉末の一次粒子の平均粒径も特に規定しないが、従来、一次粒子の平均粒径として0.80μm超え~5.0μm以下のものがあり、目的に応じてこの範囲の任意の一次粒子の平均粒径を有する軟磁性粉末を用いることができる。

[シリコン酸化物被覆]

本発明においては、シリコンアルコキシドを用いた湿式の被覆法により、前記の軟磁性粉末を構成する粒子の表面に絶縁性のシリコン酸化物を被覆する。シリコンアルコキシドを用いた被覆法は、一般にゾル-ゲル法と呼ばれる手法であり、前述した乾式法と比較して大量生産性に優れたものである。

シリコンアルコキシドを加水分解すると、アルコキシ基の一部または全てが水酸基(OH基)と置換し、シラノール誘導体となる。本発明においては、このシラノール誘導体により前記の軟磁性粉末表面を被覆するが、被覆されたシラノール誘導体は、加熱すると縮合または重合することによりポリシロキサン構造を取り、ポリシロキサン構造をさらに加熱するとシリカ(SiO2)になる。本発明においては、有機物であるアルコキシ基の一部が残存するシラノール誘導体被覆からシリカ被覆までを総称してシリコン酸化物被覆と呼ぶ。

シリコンアルコキシドとしては、例えばトリメトキシシラン、テトラメトキシシラン、トリエトキシシラン、テトラエトキシシラン、トリプロポキシシラン、テトラプロポキシシラン、トリブトキシシラン、トリブトキシシラン等を使用することができるが、軟磁性粒子への濡れ性が良く、均一な被覆層を形成できるので、テトラエトキシシランを使用することが好ましい。

本発明においては、シリコンアルコキシドを用いた湿式の被覆法により、前記の軟磁性粉末を構成する粒子の表面に絶縁性のシリコン酸化物を被覆する。シリコンアルコキシドを用いた被覆法は、一般にゾル-ゲル法と呼ばれる手法であり、前述した乾式法と比較して大量生産性に優れたものである。

シリコンアルコキシドを加水分解すると、アルコキシ基の一部または全てが水酸基(OH基)と置換し、シラノール誘導体となる。本発明においては、このシラノール誘導体により前記の軟磁性粉末表面を被覆するが、被覆されたシラノール誘導体は、加熱すると縮合または重合することによりポリシロキサン構造を取り、ポリシロキサン構造をさらに加熱するとシリカ(SiO2)になる。本発明においては、有機物であるアルコキシ基の一部が残存するシラノール誘導体被覆からシリカ被覆までを総称してシリコン酸化物被覆と呼ぶ。

シリコンアルコキシドとしては、例えばトリメトキシシラン、テトラメトキシシラン、トリエトキシシラン、テトラエトキシシラン、トリプロポキシシラン、テトラプロポキシシラン、トリブトキシシラン、トリブトキシシラン等を使用することができるが、軟磁性粒子への濡れ性が良く、均一な被覆層を形成できるので、テトラエトキシシランを使用することが好ましい。

[膜厚および被覆率]

シリコン酸化物被覆層の平均膜厚は、1nm以上30nm以下であることが好ましく、1nm以上25nm以下であることがより好ましい。膜厚が1nm未満では、被覆層中に欠陥が多く存在し、絶縁性を確保することが困難になる。一方、膜厚が30nmを超えると絶縁性は向上するが、軟磁性粉末の圧粉密度が低下して磁気特性が悪化するために好ましくない。シリコン酸化物被覆層の平均膜厚は溶解法により測定するが、測定法の詳細は後述する。また、溶解法によって測定が難しい場合は、シリコン酸化物被覆層の断面を透過電子顕微鏡(TEM)観察もしくは走査電子顕微鏡(SEM)観察により平均膜厚を求めることができる。その場合断面のTEM写真またはSEM写真を撮影し、任意粒子の測定点50箇所の平均値によって平均膜厚を求めることができる。この方法によって求めた膜厚も、溶解法と同等となる。

XPS測定により、下記の式(1)を用いて求めたシリコン酸化物被覆層の被覆率R(%)は、70%以上であることが好ましい。

R=Si×100/(Si+M) …(1)

ここでSiは、前記シリコン酸化物被覆軟磁性粉末についてX線光電子分光分析法(XPS)測定により得られたSiのモル分率、Mは前記の軟磁性粉末を構成する元素のうち、酸素を除く金属元素および非金属元素についてXPS測定により得られたモル分率の総和である。XPS測定されるMは、例えばFe、Ni、Cr,Co、Mo、Alがある。

被覆率Rの物理的意味は、以下の通りである。

XPSは軟X線を励起源として固体表面に照射し、固体表面から放出される光電子を分光する表面分析法である。XPSにおいては、入射されたX線は固体表面から相当程度の深さ(1~10μm程度)まで侵入するが、励起された光電子の脱出深さは数nm以下であり、極めて小さな値である。これは、励起された光電子が、その運動エネルギーに依存する固有の平均自由行程λを持ち、それらの値が0.1~数nmと小さいためである。本発明の場合、シリコン酸化物被覆層に欠陥が存在すると、欠陥部に露出した軟磁性粉末の構成成分に起因する光電子が検出される。また、シリコン酸化物被覆層に欠陥が存在しない場合においても、シリコン酸化物被覆層の平均膜厚が軟磁性粉末の構成成分に起因する光電子の脱出深さよりも薄い部分が存在すると、やはり軟磁性粉末の構成成分に起因する光電子が検出されることになる。したがって、被覆率Rはシリコン酸化物被覆層の平均膜厚および欠陥部の面積割合を総合的に表す指標となる。

後述する実施例で用いたFe-Ni粉末の場合は、R=Si×100/(Si+Fe+Ni)であり、シリコン酸化物被覆層の膜厚がFeおよびNiの光電子の脱出深さより厚く、シリコン酸化物被覆層中に欠陥が存在しない場合には、Fe+Ni=0となり、被覆率Rは100%になる。

なお、Fe-Si粉末やFe-Si-Cr粉末のように、軟磁性粉末の構成成分としてSiを含有している場合には、軟磁性粉末を構成するSiのモル分率を式(1)の分母と分子のSiのモル分率から差し引いて計算することで被覆率を求めることができる。

ここで、軟磁性粉末を構成するSiのモル分率は、シリコン酸化物被覆軟磁性粉末のシリコン酸化物被覆層を適当な方法でエッチングしてXPSを測定することで求めることができる。

エッチングの方法としては、XPSに付属のイオンスパッタリング装置でシリコン酸化物被覆軟磁性粉末をSiO2換算で100nm程度エッチングを行うか、シリコン酸化物被覆軟磁性粉末を苛性ソーダ10質量%水溶液、80℃×20minの条件で浸漬することでシリコン酸化膜を完全にエッチングできる。

シリコン酸化物被覆層の平均膜厚は、1nm以上30nm以下であることが好ましく、1nm以上25nm以下であることがより好ましい。膜厚が1nm未満では、被覆層中に欠陥が多く存在し、絶縁性を確保することが困難になる。一方、膜厚が30nmを超えると絶縁性は向上するが、軟磁性粉末の圧粉密度が低下して磁気特性が悪化するために好ましくない。シリコン酸化物被覆層の平均膜厚は溶解法により測定するが、測定法の詳細は後述する。また、溶解法によって測定が難しい場合は、シリコン酸化物被覆層の断面を透過電子顕微鏡(TEM)観察もしくは走査電子顕微鏡(SEM)観察により平均膜厚を求めることができる。その場合断面のTEM写真またはSEM写真を撮影し、任意粒子の測定点50箇所の平均値によって平均膜厚を求めることができる。この方法によって求めた膜厚も、溶解法と同等となる。

XPS測定により、下記の式(1)を用いて求めたシリコン酸化物被覆層の被覆率R(%)は、70%以上であることが好ましい。

R=Si×100/(Si+M) …(1)

ここでSiは、前記シリコン酸化物被覆軟磁性粉末についてX線光電子分光分析法(XPS)測定により得られたSiのモル分率、Mは前記の軟磁性粉末を構成する元素のうち、酸素を除く金属元素および非金属元素についてXPS測定により得られたモル分率の総和である。XPS測定されるMは、例えばFe、Ni、Cr,Co、Mo、Alがある。

被覆率Rの物理的意味は、以下の通りである。

XPSは軟X線を励起源として固体表面に照射し、固体表面から放出される光電子を分光する表面分析法である。XPSにおいては、入射されたX線は固体表面から相当程度の深さ(1~10μm程度)まで侵入するが、励起された光電子の脱出深さは数nm以下であり、極めて小さな値である。これは、励起された光電子が、その運動エネルギーに依存する固有の平均自由行程λを持ち、それらの値が0.1~数nmと小さいためである。本発明の場合、シリコン酸化物被覆層に欠陥が存在すると、欠陥部に露出した軟磁性粉末の構成成分に起因する光電子が検出される。また、シリコン酸化物被覆層に欠陥が存在しない場合においても、シリコン酸化物被覆層の平均膜厚が軟磁性粉末の構成成分に起因する光電子の脱出深さよりも薄い部分が存在すると、やはり軟磁性粉末の構成成分に起因する光電子が検出されることになる。したがって、被覆率Rはシリコン酸化物被覆層の平均膜厚および欠陥部の面積割合を総合的に表す指標となる。

後述する実施例で用いたFe-Ni粉末の場合は、R=Si×100/(Si+Fe+Ni)であり、シリコン酸化物被覆層の膜厚がFeおよびNiの光電子の脱出深さより厚く、シリコン酸化物被覆層中に欠陥が存在しない場合には、Fe+Ni=0となり、被覆率Rは100%になる。

なお、Fe-Si粉末やFe-Si-Cr粉末のように、軟磁性粉末の構成成分としてSiを含有している場合には、軟磁性粉末を構成するSiのモル分率を式(1)の分母と分子のSiのモル分率から差し引いて計算することで被覆率を求めることができる。

ここで、軟磁性粉末を構成するSiのモル分率は、シリコン酸化物被覆軟磁性粉末のシリコン酸化物被覆層を適当な方法でエッチングしてXPSを測定することで求めることができる。

エッチングの方法としては、XPSに付属のイオンスパッタリング装置でシリコン酸化物被覆軟磁性粉末をSiO2換算で100nm程度エッチングを行うか、シリコン酸化物被覆軟磁性粉末を苛性ソーダ10質量%水溶液、80℃×20minの条件で浸漬することでシリコン酸化膜を完全にエッチングできる。

[圧粉密度]

本発明の場合、シリコン酸化物被覆軟磁性粉末の圧粉密度は4.0g/cm3以上であることが好ましい。更に好ましくは5.0g/cm3以上である。圧粉密度は圧粉磁心の透磁率に影響する。圧粉密度が低ければ圧粉磁心の透磁率が低いものになってしまい、結果的に所定の透磁率を得るために圧粉磁心のサイズが大きいものになるので圧粉磁心の小型化の観点から好ましくない。

圧粉密度は高い方がよいが、軟磁性粉末の組成から、実質的に得られる圧粉密度の上限は7g/cm3程度である。

[体積基準累積50%粒子径]

本発明の場合、シリコン酸化物被覆軟磁性粉末のレーザー回折式粒度分布測定法により得られる体積基準の累積50%粒子径D50が1.0μm以上5.0μm以下であることが好ましい。1.0μmより小さいサイズの粒径では、シリコン酸化物を被覆した際に二次凝集が多くなり、圧粉密度が4.0g/cm3以上にならず、透磁率が低くなってしまう。また5.0μm以上ではインダクタとした際の高周波時の磁気損失が大きくなるため好ましくない。

本発明の場合、シリコン酸化物被覆軟磁性粉末の圧粉密度は4.0g/cm3以上であることが好ましい。更に好ましくは5.0g/cm3以上である。圧粉密度は圧粉磁心の透磁率に影響する。圧粉密度が低ければ圧粉磁心の透磁率が低いものになってしまい、結果的に所定の透磁率を得るために圧粉磁心のサイズが大きいものになるので圧粉磁心の小型化の観点から好ましくない。

圧粉密度は高い方がよいが、軟磁性粉末の組成から、実質的に得られる圧粉密度の上限は7g/cm3程度である。

[体積基準累積50%粒子径]

本発明の場合、シリコン酸化物被覆軟磁性粉末のレーザー回折式粒度分布測定法により得られる体積基準の累積50%粒子径D50が1.0μm以上5.0μm以下であることが好ましい。1.0μmより小さいサイズの粒径では、シリコン酸化物を被覆した際に二次凝集が多くなり、圧粉密度が4.0g/cm3以上にならず、透磁率が低くなってしまう。また5.0μm以上ではインダクタとした際の高周波時の磁気損失が大きくなるため好ましくない。

[水分含有量]

本発明のシリコン酸化物被覆軟磁性粉末は、表面にシラノール基が存在し、吸水性を有するために水分を吸着し易い。シリコン酸化物被覆軟磁性粉末表面に水分が吸着すると、絶縁性の低下を招き易くなるので、シリコン酸化物被覆軟磁性粉の水分含有量を低く抑えることが好ましい。本発明の場合、シリコン酸化物被覆軟磁性粉末の水分含有率は特に規定するものではないが、シリコン酸化物被覆軟磁性粉末全体に対する水分含有量として0.25質量%以下が好ましい。後述する乾燥工程で、シリコン酸化物被覆軟磁性粉末を80℃以上で乾燥すると、水分含有量を0.25質量%以下にすることができる。より好ましくは、水分含有量を0.15質量%以下がよい。なお、大気中の水分の吸着が生じるので、水分含有量を0にすることは困難であり、通常は0.01質量%以上のものが得られる。

本発明のシリコン酸化物被覆軟磁性粉末は、表面にシラノール基が存在し、吸水性を有するために水分を吸着し易い。シリコン酸化物被覆軟磁性粉末表面に水分が吸着すると、絶縁性の低下を招き易くなるので、シリコン酸化物被覆軟磁性粉の水分含有量を低く抑えることが好ましい。本発明の場合、シリコン酸化物被覆軟磁性粉末の水分含有率は特に規定するものではないが、シリコン酸化物被覆軟磁性粉末全体に対する水分含有量として0.25質量%以下が好ましい。後述する乾燥工程で、シリコン酸化物被覆軟磁性粉末を80℃以上で乾燥すると、水分含有量を0.25質量%以下にすることができる。より好ましくは、水分含有量を0.15質量%以下がよい。なお、大気中の水分の吸着が生じるので、水分含有量を0にすることは困難であり、通常は0.01質量%以上のものが得られる。

[混合溶媒および分散工程]

本発明の製造方法においては、公知の機械的手段により撹拌することにより、水と有機溶媒の混合溶媒中に軟磁性粉末を分散させた状態で、ゾル-ゲル法により軟磁性粉末表面にシリコン酸化物を被覆するが、その被覆に先立ち、当該混合溶媒中で軟磁性粉末を含むスラリーを保持する分散工程を設ける。軟磁性粉末の表面には当該軟磁性粉末の主成分であるFeの極めて薄い酸化物が存在するが、この分散工程では、当該Fe酸化物が混合溶媒中に含まれる水により水和される。水和したFe酸化物表面は一種の固体酸であり、ブレンシュテッド酸として弱酸と類似の挙動を示すため、次工程において混合溶媒中に軟磁性粉末を含むスラリーにシリコンアルコキシドを添加した際に、シリコンアルコキシドの加水分解生成物であるシラノール誘導体と軟磁性粉末表面との反応性が向上する。

混合溶媒中の水の含有量は、1質量%以上40質量%以下であることが好ましい。より好ましくは5質量%以上30質量%以下であり、さらに好ましくは10質量%以上20質量%以下である。水の含有量が1質量%未満では、前述したFe酸化物を水和する作用が不足する。水の含有量が40質量%を超えると、シリコンアルコキシドの加水分解速度が速くなり、均一なシリコン酸化物被覆層が得られなくなるので、それぞれ好ましくない。

混合溶媒に用いる有機溶媒としては、水と親和性のあるメタノール、エタノール、1-プロパノール、2-プロパノール、ブタノール、ペンタノール、ヘキサノール等の脂肪族アルコールを用いることが好ましい。ただし、有機溶媒の溶解度パラメータが水のそれに近すぎると、混合溶媒中の水の反応性が低下するので、1-プロパノール、2-プロパノール(イソプロピルアルコール)、ブタノール、ペンタノール、ヘキサノールを用いることがより好ましい。

本発明においては、分散工程の反応温度は特に規定するものではないが、20℃以上70℃以下とすることが好ましい。反応温度が20℃未満では、Fe酸化物の水和反応の速度が遅くなるので好ましくない。また、反応温度が70℃を超えると、次工程のアルコキシド添加工程において、添加したシリコンアルコキシドの加水分解反応速度が増大し、シリコン酸化物被覆層の均一性が悪化するので好ましくない。本発明においては、分散工程の保持時間も特に規定するものではないが、Fe酸化物の水和反応が均一に起こるように、保持時間が1min以上30min以下になるように条件を適宜選択する。

本発明の製造方法においては、公知の機械的手段により撹拌することにより、水と有機溶媒の混合溶媒中に軟磁性粉末を分散させた状態で、ゾル-ゲル法により軟磁性粉末表面にシリコン酸化物を被覆するが、その被覆に先立ち、当該混合溶媒中で軟磁性粉末を含むスラリーを保持する分散工程を設ける。軟磁性粉末の表面には当該軟磁性粉末の主成分であるFeの極めて薄い酸化物が存在するが、この分散工程では、当該Fe酸化物が混合溶媒中に含まれる水により水和される。水和したFe酸化物表面は一種の固体酸であり、ブレンシュテッド酸として弱酸と類似の挙動を示すため、次工程において混合溶媒中に軟磁性粉末を含むスラリーにシリコンアルコキシドを添加した際に、シリコンアルコキシドの加水分解生成物であるシラノール誘導体と軟磁性粉末表面との反応性が向上する。

混合溶媒中の水の含有量は、1質量%以上40質量%以下であることが好ましい。より好ましくは5質量%以上30質量%以下であり、さらに好ましくは10質量%以上20質量%以下である。水の含有量が1質量%未満では、前述したFe酸化物を水和する作用が不足する。水の含有量が40質量%を超えると、シリコンアルコキシドの加水分解速度が速くなり、均一なシリコン酸化物被覆層が得られなくなるので、それぞれ好ましくない。

混合溶媒に用いる有機溶媒としては、水と親和性のあるメタノール、エタノール、1-プロパノール、2-プロパノール、ブタノール、ペンタノール、ヘキサノール等の脂肪族アルコールを用いることが好ましい。ただし、有機溶媒の溶解度パラメータが水のそれに近すぎると、混合溶媒中の水の反応性が低下するので、1-プロパノール、2-プロパノール(イソプロピルアルコール)、ブタノール、ペンタノール、ヘキサノールを用いることがより好ましい。

本発明においては、分散工程の反応温度は特に規定するものではないが、20℃以上70℃以下とすることが好ましい。反応温度が20℃未満では、Fe酸化物の水和反応の速度が遅くなるので好ましくない。また、反応温度が70℃を超えると、次工程のアルコキシド添加工程において、添加したシリコンアルコキシドの加水分解反応速度が増大し、シリコン酸化物被覆層の均一性が悪化するので好ましくない。本発明においては、分散工程の保持時間も特に規定するものではないが、Fe酸化物の水和反応が均一に起こるように、保持時間が1min以上30min以下になるように条件を適宜選択する。

[アルコキシド添加工程]

前記の分散工程により得られた混合溶媒中に軟磁性粉末を分散させたスラリーを、公知の機械的手段により撹拌しながら、シリコンアルコキシドを添加した後、その状態でスラリーを一定時間保持する。シリコンアルコキシドとしては、前述のように、トリメトキシシラン、テトラメトキシシラン、トリエトキシシラン、テトラエトキシシラン、トリプロポキシシラン、テトラプロポキシシラン、トリブトキシシラン、トリブトキシシラン等を使用することができる。

本工程で添加したシリコンアルコキシドは、混合溶媒中に含まれる水の作用により加水分解してシラノール誘導体になる。生成したシラノール誘導体は、縮合、化学吸着等により、軟磁性粉末表面にシラノール誘導体の反応層を形成する。本工程では、加水分解触媒を添加していないので、シリコンアルコキシドの加水分解が緩やかに起こるため、前記のシラノール誘導体の反応層が均一に形成されるものと考えられる。

本工程で添加したシリコンアルコキシドは、ほぼ全量シリコン酸化物被覆層の形成に用いられるので、その添加量はシリコン酸化物被覆層の平均膜厚に換算して1nm以上30nmになる量とする。シリコンアルコキシドの添加量は、具体的には以下の方法により決定する。

スラリー中に含まれる軟磁性粉末の質量をGp(g)、当該軟磁性粉末の被覆前のBET比表面積をS(m2/g)、シリコン酸化物被覆層の目標膜厚をt(nm)とすると、シリコン酸化物被覆層の全体積はV=Gp×S×t(10-5m3)であり、シリコン酸化物被覆層の密度をd=2.65(g/cm3=106g/m3)とすると、シリコン酸化物被覆層の質量はGc=0.1V×d(g)となる。したがって、シリコン酸化物被覆層に含まれるSiのモル数はGcをSiO2の分子量60.08で割った値として求められる。本発明の製造方法においては、上記の目標膜厚t(nm)に対応するモル数のシリコンアルコキシドを混合溶媒中に軟磁性粉末を分散させたスラリー中に添加する。

なお、収束イオンビーム(FIB)加工装置を用いてシリコン酸化物被覆軟磁性粉末を切断し、透過電子顕微鏡(TEM)観察により測定したシリコン酸化物被覆層の平均膜厚は、シリコン酸化物被覆層の密度をd=2.65(g/cm3)として後述する溶解法により求めた膜厚と精度良く一致することが確認されている。

本発明においては、アルコキシド添加工程の反応温度は特に規定するものではないが、20℃以上70℃以下とすることが好ましい。反応温度が20℃未満では、軟磁性粉末表面とシラノール誘導体との反応の速度が遅くなるので好ましくない。また、反応温度が70℃を超えると、添加したシリコンアルコキシドの加水分解反応速度が増大し、シリコン酸化物被覆層の均一性が悪化するので好ましくない。本発明においては、アルコキシド添加工程の反応時間も特に規定するものではないが、軟磁性粉末表面とシラノール誘導体との反応が均一に起こるように、反応時間が10 min以下になるように条件を適宜選択する。

前記の分散工程により得られた混合溶媒中に軟磁性粉末を分散させたスラリーを、公知の機械的手段により撹拌しながら、シリコンアルコキシドを添加した後、その状態でスラリーを一定時間保持する。シリコンアルコキシドとしては、前述のように、トリメトキシシラン、テトラメトキシシラン、トリエトキシシラン、テトラエトキシシラン、トリプロポキシシラン、テトラプロポキシシラン、トリブトキシシラン、トリブトキシシラン等を使用することができる。

本工程で添加したシリコンアルコキシドは、混合溶媒中に含まれる水の作用により加水分解してシラノール誘導体になる。生成したシラノール誘導体は、縮合、化学吸着等により、軟磁性粉末表面にシラノール誘導体の反応層を形成する。本工程では、加水分解触媒を添加していないので、シリコンアルコキシドの加水分解が緩やかに起こるため、前記のシラノール誘導体の反応層が均一に形成されるものと考えられる。

本工程で添加したシリコンアルコキシドは、ほぼ全量シリコン酸化物被覆層の形成に用いられるので、その添加量はシリコン酸化物被覆層の平均膜厚に換算して1nm以上30nmになる量とする。シリコンアルコキシドの添加量は、具体的には以下の方法により決定する。

スラリー中に含まれる軟磁性粉末の質量をGp(g)、当該軟磁性粉末の被覆前のBET比表面積をS(m2/g)、シリコン酸化物被覆層の目標膜厚をt(nm)とすると、シリコン酸化物被覆層の全体積はV=Gp×S×t(10-5m3)であり、シリコン酸化物被覆層の密度をd=2.65(g/cm3=106g/m3)とすると、シリコン酸化物被覆層の質量はGc=0.1V×d(g)となる。したがって、シリコン酸化物被覆層に含まれるSiのモル数はGcをSiO2の分子量60.08で割った値として求められる。本発明の製造方法においては、上記の目標膜厚t(nm)に対応するモル数のシリコンアルコキシドを混合溶媒中に軟磁性粉末を分散させたスラリー中に添加する。

なお、収束イオンビーム(FIB)加工装置を用いてシリコン酸化物被覆軟磁性粉末を切断し、透過電子顕微鏡(TEM)観察により測定したシリコン酸化物被覆層の平均膜厚は、シリコン酸化物被覆層の密度をd=2.65(g/cm3)として後述する溶解法により求めた膜厚と精度良く一致することが確認されている。

本発明においては、アルコキシド添加工程の反応温度は特に規定するものではないが、20℃以上70℃以下とすることが好ましい。反応温度が20℃未満では、軟磁性粉末表面とシラノール誘導体との反応の速度が遅くなるので好ましくない。また、反応温度が70℃を超えると、添加したシリコンアルコキシドの加水分解反応速度が増大し、シリコン酸化物被覆層の均一性が悪化するので好ましくない。本発明においては、アルコキシド添加工程の反応時間も特に規定するものではないが、軟磁性粉末表面とシラノール誘導体との反応が均一に起こるように、反応時間が10 min以下になるように条件を適宜選択する。

[加水分解触媒添加工程]

本発明の製造方法においては、前記のアルコキシド添加工程において軟磁性粉末表面にシラノール誘導体の反応層を形成した後、混合溶媒中に軟磁性粉末を分散させたスラリーを公知の機械的手段により撹拌しながら、シリコンアルコキシドの加水分解触媒を添加する。本工程においては、加水分解触媒の添加により、シリコンアルコキシドの加水分解反応が促進され、シリコン酸化物被覆層の成膜速度が増大する。なお、本工程以降は、通常のゾル-ゲル法による成膜法と同一の手法になる。

加水分解触媒はアルカリ触媒を用いる。酸触媒を用いると、軟磁性粉の主成分であるFeが溶解するので好ましくない。アルカリ触媒としては、シリコン酸化物被覆層中に不純物が残存し難いことと入手の容易さから、アンモニア水を用いることが好ましい。

本発明においては、加水分解触媒添加工程の反応温度は特に規定するものではなく、前工程であるアルコキシド添加工程の反応温度と同一で構わない。また、本発明においては、加水分解触媒添加工程の反応時間も特に規定するものではないが、長時間の反応時間は経済的に不利になるので、反応時間が5min以上120min以下になるように条件を適宜選択する。

本発明の製造方法においては、前記のアルコキシド添加工程において軟磁性粉末表面にシラノール誘導体の反応層を形成した後、混合溶媒中に軟磁性粉末を分散させたスラリーを公知の機械的手段により撹拌しながら、シリコンアルコキシドの加水分解触媒を添加する。本工程においては、加水分解触媒の添加により、シリコンアルコキシドの加水分解反応が促進され、シリコン酸化物被覆層の成膜速度が増大する。なお、本工程以降は、通常のゾル-ゲル法による成膜法と同一の手法になる。

加水分解触媒はアルカリ触媒を用いる。酸触媒を用いると、軟磁性粉の主成分であるFeが溶解するので好ましくない。アルカリ触媒としては、シリコン酸化物被覆層中に不純物が残存し難いことと入手の容易さから、アンモニア水を用いることが好ましい。

本発明においては、加水分解触媒添加工程の反応温度は特に規定するものではなく、前工程であるアルコキシド添加工程の反応温度と同一で構わない。また、本発明においては、加水分解触媒添加工程の反応時間も特に規定するものではないが、長時間の反応時間は経済的に不利になるので、反応時間が5min以上120min以下になるように条件を適宜選択する。

[固液分離および乾燥]

前記までの一連の工程で得られたシリコン酸化物被覆軟磁性粉末を含むスラリーから、公知の固液分離手段を用いてシリコン酸化物被覆軟磁性粉末を回収する。固液分離手段としては、濾過、遠心分離、デカンテーション等の公知の固液分離手段を用いることができる。固液分離時には、凝集剤を添加し固液分離しても構わない。

回収したシリコン被覆軟磁性粉は大気雰囲気、80℃以上の温度で乾燥する。80℃以上で乾燥を行うと、シリコン酸化物被覆軟磁性粉末の水分含有量を0.25質量%以下に低減することができる。乾燥温度としては85℃以上が好ましく、90℃以上がより好ましい。また、シリコン酸化物被覆が剥がれないように、乾燥温度は400℃以下であることが好ましく、150℃以下がより好ましい。軟磁性粉の酸化を抑制したい場合は、不活性ガス雰囲気や真空雰囲気で乾燥する。

前記までの一連の工程で得られたシリコン酸化物被覆軟磁性粉末を含むスラリーから、公知の固液分離手段を用いてシリコン酸化物被覆軟磁性粉末を回収する。固液分離手段としては、濾過、遠心分離、デカンテーション等の公知の固液分離手段を用いることができる。固液分離時には、凝集剤を添加し固液分離しても構わない。

回収したシリコン被覆軟磁性粉は大気雰囲気、80℃以上の温度で乾燥する。80℃以上で乾燥を行うと、シリコン酸化物被覆軟磁性粉末の水分含有量を0.25質量%以下に低減することができる。乾燥温度としては85℃以上が好ましく、90℃以上がより好ましい。また、シリコン酸化物被覆が剥がれないように、乾燥温度は400℃以下であることが好ましく、150℃以下がより好ましい。軟磁性粉の酸化を抑制したい場合は、不活性ガス雰囲気や真空雰囲気で乾燥する。

[Si含有量の測定]

Siの含有量の測定は重量法によって行った。試料に塩酸と過塩素酸を加えて加熱分解し、過塩素酸の白煙が発生するまで加熱する。引き続き加熱して乾固させる。放冷後、水と塩酸を加えて加温して可溶性塩類を溶解させる。不溶解残渣をろ紙を用いてろ過し、残渣をろ紙ごとるつぼに移し、乾燥、灰化させる。放冷後にるつぼごと秤量する。少量の硫酸とフッ化水素酸を加え、加熱して乾固させた後、強熱する。放冷後にるつぼごと秤量する。1回目の秤量値から2回目の秤量値を差し引き、重量差をSiO2として計算してSi濃度を求める。

Siの含有量の測定は重量法によって行った。試料に塩酸と過塩素酸を加えて加熱分解し、過塩素酸の白煙が発生するまで加熱する。引き続き加熱して乾固させる。放冷後、水と塩酸を加えて加温して可溶性塩類を溶解させる。不溶解残渣をろ紙を用いてろ過し、残渣をろ紙ごとるつぼに移し、乾燥、灰化させる。放冷後にるつぼごと秤量する。少量の硫酸とフッ化水素酸を加え、加熱して乾固させた後、強熱する。放冷後にるつぼごと秤量する。1回目の秤量値から2回目の秤量値を差し引き、重量差をSiO2として計算してSi濃度を求める。

[シリコン酸化物被覆層の平均膜厚の算出]

上記の方法で測定したシリコン酸化物被覆軟磁性粉末のSi含有量をA(質量%)とすると、シリコン酸化物被覆層の質量割合をB(質量%)は、Siの原子量とSiO2の分子量から、以下の式により算出される。

B=A×SiO2の分子量/Siの原子量=A×60.08/28.09

さらに、前述のS(m2/g)およびd(g/cm3)を用いると、シリコン酸化物被覆層の平均膜厚t(nm)は以下の式で表される。なお、下式の10は換算係数である。

t(nm)=10×B/(d×S)

前述のように、dの値を2.65g/cm3として算出したシリコン酸化物被覆層の平均膜厚は、TEM観察結果とよく一致する。

上記の方法で測定したシリコン酸化物被覆軟磁性粉末のSi含有量をA(質量%)とすると、シリコン酸化物被覆層の質量割合をB(質量%)は、Siの原子量とSiO2の分子量から、以下の式により算出される。

B=A×SiO2の分子量/Siの原子量=A×60.08/28.09

さらに、前述のS(m2/g)およびd(g/cm3)を用いると、シリコン酸化物被覆層の平均膜厚t(nm)は以下の式で表される。なお、下式の10は換算係数である。

t(nm)=10×B/(d×S)

前述のように、dの値を2.65g/cm3として算出したシリコン酸化物被覆層の平均膜厚は、TEM観察結果とよく一致する。

[BET比表面積測定]

BET比表面積は、ユアサアイオニクス株式会社製の4ソーブUSを用いて、BET一点法により求めた。

[SEM観察]

SEM観察は、株式会社日立ハイテクノロジーズ製S-4700を用い、加速電圧3kV、倍率3万倍で行った。

BET比表面積は、ユアサアイオニクス株式会社製の4ソーブUSを用いて、BET一点法により求めた。

[SEM観察]

SEM観察は、株式会社日立ハイテクノロジーズ製S-4700を用い、加速電圧3kV、倍率3万倍で行った。

[XPS測定]

XPS測定にはアルバック・ファイ社製PHI5800 ESCA SYSTEMを用いた。分析エリアはφ800μmとし、X線源:Al管球、X線源の出力:150W、分析角度:45°とした。得られた光電子スペクトルのうち、Siは2p3/2軌道、Feは2p3/2軌道、Niは2p3/2軌道のスペクトルと、それぞれの光電子スペクトルの相対感度係数を用い、装置に内蔵のコンピュータによりSi、FeおよびNiのモル分率を算出した。なお、CoおよびCrを分析する場合も、スペクトル種は2p軌道を用いた。バックグラウンド処理はshirley法を用いた。なお、スパッタエッチングは行わず、粒子の最表面における光電子スペクトルの測定をおこなった。

それらの値を前記(1)式の対応する元素記号の箇所に代入して被覆率R(%)を算出した。

XPS測定にはアルバック・ファイ社製PHI5800 ESCA SYSTEMを用いた。分析エリアはφ800μmとし、X線源:Al管球、X線源の出力:150W、分析角度:45°とした。得られた光電子スペクトルのうち、Siは2p3/2軌道、Feは2p3/2軌道、Niは2p3/2軌道のスペクトルと、それぞれの光電子スペクトルの相対感度係数を用い、装置に内蔵のコンピュータによりSi、FeおよびNiのモル分率を算出した。なお、CoおよびCrを分析する場合も、スペクトル種は2p軌道を用いた。バックグラウンド処理はshirley法を用いた。なお、スパッタエッチングは行わず、粒子の最表面における光電子スペクトルの測定をおこなった。

それらの値を前記(1)式の対応する元素記号の箇所に代入して被覆率R(%)を算出した。

[体積抵抗率および圧粉密度の測定]

シリコン酸化物被覆軟磁性粉末の体積抵抗率の測定は、三菱化学アナリテック株式会社製粉体抵抗測定ユニット(MCP-PD51)、三菱化学アナリテック株式会社製高抵抗抵抗率計ハイレスタUP(MCP-HT450)、三菱化学アナリテック株式会社製高抵抗粉体測定システムソフトウェアを用い、二重リング電極方法により、粉末1.0gを13~64MPa(4~20kN)で垂直に加圧し、電圧を印加した状態で測定することにより求めた。

圧粉密度は64MPa(20kN)で加圧した際の厚みと試料の重量から算出した。

64MPa(20kN)時の体積抵抗率は、1.0×106Ω・cm以上が好ましい。更に好ましくは1.0×107Ω・cm以上である。

シリコン酸化物被覆軟磁性粉末の体積抵抗率の測定は、三菱化学アナリテック株式会社製粉体抵抗測定ユニット(MCP-PD51)、三菱化学アナリテック株式会社製高抵抗抵抗率計ハイレスタUP(MCP-HT450)、三菱化学アナリテック株式会社製高抵抗粉体測定システムソフトウェアを用い、二重リング電極方法により、粉末1.0gを13~64MPa(4~20kN)で垂直に加圧し、電圧を印加した状態で測定することにより求めた。

圧粉密度は64MPa(20kN)で加圧した際の厚みと試料の重量から算出した。

64MPa(20kN)時の体積抵抗率は、1.0×106Ω・cm以上が好ましい。更に好ましくは1.0×107Ω・cm以上である。

[レーザー回折式粒度分布測定]

被覆処理前およびシリコン酸化物被覆処理後の軟磁性粉末の粒度分布は、レーザー回折式粒度分布装置(SYMPATEC社製のヘロス粒度分布測定装置(HELOS&RODOS))により測定した。同装置により体積基準の累積10%粒子径(D10)、累積50%粒子径(D50)、累積90%粒子径(D90)を求め、累積50%粒子径(D50)を平均粒子径とした。

[透磁率(μ')の測定]

被覆処理前またはシリコン酸化物被覆処理後の軟磁性粉末とビスフェノールF型エポキシ樹脂(株式会社テスク製;一液性エポキシ樹脂B-1106)を90:10の質量割合で秤量し、自転公転ミキサー(THINKY社製:ARE-250)を用いてこれらを混練し、供試粉末がエポキシ樹脂中に分散したペーストとした。このペーストをホットプレート上で60℃、2h乾燥させて金属粉末と樹脂の複合体としたのち、粉末状に解粒して、複合体粉末とした。この複合体粉末0.2gをドーナツ状の容器内に入れて、ハンドプレス機により9800N(1TON)の荷重をかけることにより、外径7mm、内径3mmのトロイダル形状の成形体を得た。この成形体について、RFインピーダンス・アナライザ(キーサイト・テクノロジー社製;E4990A)とターミナル・アダプタ(キーサイト・テクノロジー社製;42942A)、テストフィクスチャ(キーサイト・テクノロジー社製;16454Aを用い、100MHzにおける複素比透磁率の実数部μ'を求めた。

本発明のシリコン酸化物被覆軟磁性粉末を用いることで、100MHzにおける複素比透磁率の実数部μ'が4.5以上の成形体が得られるため、本発明のシリコン酸化物被覆軟磁性粉末を用いて製造された成形体は、優れた透磁率特性を示し、小型化が求められるインダクタの磁心などの用途に好適に用いることができる。

被覆処理前およびシリコン酸化物被覆処理後の軟磁性粉末の粒度分布は、レーザー回折式粒度分布装置(SYMPATEC社製のヘロス粒度分布測定装置(HELOS&RODOS))により測定した。同装置により体積基準の累積10%粒子径(D10)、累積50%粒子径(D50)、累積90%粒子径(D90)を求め、累積50%粒子径(D50)を平均粒子径とした。

[透磁率(μ')の測定]

被覆処理前またはシリコン酸化物被覆処理後の軟磁性粉末とビスフェノールF型エポキシ樹脂(株式会社テスク製;一液性エポキシ樹脂B-1106)を90:10の質量割合で秤量し、自転公転ミキサー(THINKY社製:ARE-250)を用いてこれらを混練し、供試粉末がエポキシ樹脂中に分散したペーストとした。このペーストをホットプレート上で60℃、2h乾燥させて金属粉末と樹脂の複合体としたのち、粉末状に解粒して、複合体粉末とした。この複合体粉末0.2gをドーナツ状の容器内に入れて、ハンドプレス機により9800N(1TON)の荷重をかけることにより、外径7mm、内径3mmのトロイダル形状の成形体を得た。この成形体について、RFインピーダンス・アナライザ(キーサイト・テクノロジー社製;E4990A)とターミナル・アダプタ(キーサイト・テクノロジー社製;42942A)、テストフィクスチャ(キーサイト・テクノロジー社製;16454Aを用い、100MHzにおける複素比透磁率の実数部μ'を求めた。

本発明のシリコン酸化物被覆軟磁性粉末を用いることで、100MHzにおける複素比透磁率の実数部μ'が4.5以上の成形体が得られるため、本発明のシリコン酸化物被覆軟磁性粉末を用いて製造された成形体は、優れた透磁率特性を示し、小型化が求められるインダクタの磁心などの用途に好適に用いることができる。

[水分含有量の測定]

シリコン酸化物被覆軟磁性粉末中の水分含有量の測定は、平沼産業株式会社製水分気化装置EV-2010を用いて、電量滴定法により測定した。具体的には、300℃に加熱した水分気化装置EV-2010に測定用試料を測定セルに投入し測定した測定値をシリコン酸化物被覆軟磁性粉末中の水分含有量とする。

シリコン酸化物被覆軟磁性粉末中の水分含有量の測定は、平沼産業株式会社製水分気化装置EV-2010を用いて、電量滴定法により測定した。具体的には、300℃に加熱した水分気化装置EV-2010に測定用試料を測定セルに投入し測定した測定値をシリコン酸化物被覆軟磁性粉末中の水分含有量とする。

[実施例1]

1000mLの反応容器に、室温下で純水70gとイソプロピルアルコール(IPA)400gを投入し、撹拌羽を用いて混合して混合溶媒を作成した後に、当該混合溶媒に軟磁性粉末としてFeNi合金粉末(Fe50質量%、Ni50質量%、BET比表面積:0.77m2/g、平均粒径1.9μm、圧粉密度 5.47g/cm3)250gを添加して、軟磁性粉末の分散したスラリーを得た。その後、当該スラリーを600rpmの撹拌速度で撹拌しながら、室温から40℃まで昇温させた。この間、分散工程における当該スラリーの保持時間は15minである。

前記の混合溶媒中に軟磁性粉末が分散した撹拌下のスラリーに、少量ビーカーに分取したテトラエトキシシラン(TEOS:和光純薬工業社特級試薬)3.74gを一気に添加した。少量ビーカーの器壁に付着したTEOSは、IPA5gを用いて洗い落とし、反応容器中に加えた。TEOS添加後、撹拌を5min継続し、TEOSの加水分解生成物と軟磁性粉末表面との反応を行わせた。

引き続き、前記のTEOSを添加後5min保持したスラリーに、28質量%アンモニア水45gを1g/minの添加速度で添加した。アンモニア水の添加終了後、撹拌を行いながらスラリーを1h保持し、軟磁性粉末の表面にシリコン酸化物被覆層を形成させた。

その後、加圧濾過装置を用いてスラリーを濾別し、120℃で3h真空乾燥して、シリコン酸化物被覆軟磁性粉末を得た。

得られたシリコン酸化物被覆軟磁性粉末の組成分析、XPSおよび水分含有量の測定を行い、シリコン酸化物被覆層の膜厚t(nm)、被覆率R(%)および水分含有量を算出した。膜厚tは2nm、被覆率Rは81%(Mとして軟磁性粉末を構成するFe、NiがXPS測定で検出された)、水分含有量は0.10質量%であった。それらの結果を表1に示す。表1には、得られたシリコン酸化物被覆軟磁性粉末の粒度分布測定結果、圧粉密度および圧粉体の体積抵抗率の測定結果も併せて示してある。

1000mLの反応容器に、室温下で純水70gとイソプロピルアルコール(IPA)400gを投入し、撹拌羽を用いて混合して混合溶媒を作成した後に、当該混合溶媒に軟磁性粉末としてFeNi合金粉末(Fe50質量%、Ni50質量%、BET比表面積:0.77m2/g、平均粒径1.9μm、圧粉密度 5.47g/cm3)250gを添加して、軟磁性粉末の分散したスラリーを得た。その後、当該スラリーを600rpmの撹拌速度で撹拌しながら、室温から40℃まで昇温させた。この間、分散工程における当該スラリーの保持時間は15minである。

前記の混合溶媒中に軟磁性粉末が分散した撹拌下のスラリーに、少量ビーカーに分取したテトラエトキシシラン(TEOS:和光純薬工業社特級試薬)3.74gを一気に添加した。少量ビーカーの器壁に付着したTEOSは、IPA5gを用いて洗い落とし、反応容器中に加えた。TEOS添加後、撹拌を5min継続し、TEOSの加水分解生成物と軟磁性粉末表面との反応を行わせた。

引き続き、前記のTEOSを添加後5min保持したスラリーに、28質量%アンモニア水45gを1g/minの添加速度で添加した。アンモニア水の添加終了後、撹拌を行いながらスラリーを1h保持し、軟磁性粉末の表面にシリコン酸化物被覆層を形成させた。

その後、加圧濾過装置を用いてスラリーを濾別し、120℃で3h真空乾燥して、シリコン酸化物被覆軟磁性粉末を得た。

得られたシリコン酸化物被覆軟磁性粉末の組成分析、XPSおよび水分含有量の測定を行い、シリコン酸化物被覆層の膜厚t(nm)、被覆率R(%)および水分含有量を算出した。膜厚tは2nm、被覆率Rは81%(Mとして軟磁性粉末を構成するFe、NiがXPS測定で検出された)、水分含有量は0.10質量%であった。それらの結果を表1に示す。表1には、得られたシリコン酸化物被覆軟磁性粉末の粒度分布測定結果、圧粉密度および圧粉体の体積抵抗率の測定結果も併せて示してある。

[実施例2~5]

前記のスラリーに添加するTEOSの量を、実施例2では9.36g、実施例3では21.0g、実施例4では31.4g、実施例5では41.9gにそれぞれ変化させた以外は実施例1と同じ手順でシリコン酸化物被覆軟磁性粉末を得た。得られたシリコン酸化物被覆軟磁性粉末について算出したシリコン酸化物被覆層の膜厚、被覆率および水分含有量、並びにシリコン酸化物被覆軟磁性粉末の粒度分布、圧粉密度および圧粉体の体積抵抗率の測定結果も表1に併せて示してある。なお、実施例2~4はMとして軟磁性粉末を構成するFe、NiがXPS測定で検出され、実施例5は、酸素を除く金属元素および非金属元素は測定されなかった。

また、図1に、実施例2により得られたシリコン酸化物被覆軟磁性粉のSEM観察結果を示す。なお、図1の右下に示す11本の白い縦線で示される長さが1.0μmである。

TEOSの添加量を増加するとシリコン酸化物被覆層の膜厚が増加し、被覆率も上昇する。膜厚の増加とともに圧粉体の体積抵抗率が増加するが、圧粉密度が減少する。本発明例について得られた圧粉体の体積抵抗率は、後述する比較例についてのそれらと比較して一桁以上高くなっている。

平均粒径はシリコン酸化物の膜厚の増加と共に若干増加しているが、これはシリコン酸化物がバインダーとなり軟磁性粒子同士がくっ付いているためであるが、20nmの膜厚でも3.5μmに増加しただけであり、二次凝集による粒径の増加は少なかった。

前記のスラリーに添加するTEOSの量を、実施例2では9.36g、実施例3では21.0g、実施例4では31.4g、実施例5では41.9gにそれぞれ変化させた以外は実施例1と同じ手順でシリコン酸化物被覆軟磁性粉末を得た。得られたシリコン酸化物被覆軟磁性粉末について算出したシリコン酸化物被覆層の膜厚、被覆率および水分含有量、並びにシリコン酸化物被覆軟磁性粉末の粒度分布、圧粉密度および圧粉体の体積抵抗率の測定結果も表1に併せて示してある。なお、実施例2~4はMとして軟磁性粉末を構成するFe、NiがXPS測定で検出され、実施例5は、酸素を除く金属元素および非金属元素は測定されなかった。

また、図1に、実施例2により得られたシリコン酸化物被覆軟磁性粉のSEM観察結果を示す。なお、図1の右下に示す11本の白い縦線で示される長さが1.0μmである。

TEOSの添加量を増加するとシリコン酸化物被覆層の膜厚が増加し、被覆率も上昇する。膜厚の増加とともに圧粉体の体積抵抗率が増加するが、圧粉密度が減少する。本発明例について得られた圧粉体の体積抵抗率は、後述する比較例についてのそれらと比較して一桁以上高くなっている。

平均粒径はシリコン酸化物の膜厚の増加と共に若干増加しているが、これはシリコン酸化物がバインダーとなり軟磁性粒子同士がくっ付いているためであるが、20nmの膜厚でも3.5μmに増加しただけであり、二次凝集による粒径の増加は少なかった。

[実施例6]

軟磁性粉として鉄粉(純度99質量%以上、平均粒径5.5μm、比表面積0.40m2/g)を用い、スラリーに添加するTEOS量を4.80g(SiO2膜厚5nm相当)とした以外は実施例1と同じ手順でシリコン酸化物被覆軟磁性粉末を得た。得られたシリコン酸化物被覆軟磁性粉末について算出したシリコン酸化物被覆層の膜厚、被覆率および水分含有量、並びにシリコン酸化物被覆軟磁性粉末の粒度分布、圧粉密度および圧粉体の体積抵抗率の測定結果も表1に併せて示してある。なお、Mとして軟磁性粉末を構成するFeがXPS測定で検出された軟磁性粉として鉄粉を用いた場合にも、良好な圧粉体の体積抵抗率および透磁率が得られる。

[実施例7]

乾燥温度を80℃にした以外は実施例2と同じ手順でシリコン酸化物被覆軟磁性粉末を得た。得られたシリコン酸化物被覆軟磁性粉末について算出したシリコン酸化物被覆層の膜厚、被覆率および水分含有量、並びにシリコン酸化物被覆軟磁性粉末の粒度分布、圧粉密度および圧粉体の体積抵抗率の測定結果も表1に併せて示してある。なお、Mとして軟磁性粉末を構成するFe、NiがXPS測定で検出された乾燥温度を80℃の場合には、水分含有量がやや高くなり、圧粉体の体積抵抗率がやや低くなった。

軟磁性粉として鉄粉(純度99質量%以上、平均粒径5.5μm、比表面積0.40m2/g)を用い、スラリーに添加するTEOS量を4.80g(SiO2膜厚5nm相当)とした以外は実施例1と同じ手順でシリコン酸化物被覆軟磁性粉末を得た。得られたシリコン酸化物被覆軟磁性粉末について算出したシリコン酸化物被覆層の膜厚、被覆率および水分含有量、並びにシリコン酸化物被覆軟磁性粉末の粒度分布、圧粉密度および圧粉体の体積抵抗率の測定結果も表1に併せて示してある。なお、Mとして軟磁性粉末を構成するFeがXPS測定で検出された軟磁性粉として鉄粉を用いた場合にも、良好な圧粉体の体積抵抗率および透磁率が得られる。

[実施例7]

乾燥温度を80℃にした以外は実施例2と同じ手順でシリコン酸化物被覆軟磁性粉末を得た。得られたシリコン酸化物被覆軟磁性粉末について算出したシリコン酸化物被覆層の膜厚、被覆率および水分含有量、並びにシリコン酸化物被覆軟磁性粉末の粒度分布、圧粉密度および圧粉体の体積抵抗率の測定結果も表1に併せて示してある。なお、Mとして軟磁性粉末を構成するFe、NiがXPS測定で検出された乾燥温度を80℃の場合には、水分含有量がやや高くなり、圧粉体の体積抵抗率がやや低くなった。

[比較例1]

実施例1~5に供試した軟磁性のFeNi合金粉末にシリコン酸化物被覆を施さず、BET法による比表面積、レーザー回折法による粒度分布、並びに粉末の体積抵抗率および圧粉密度を測定した。測定結果を表1に併せて示す。なお、本比較例のFeNi合金粉末のBET比表面積は、前述のように0.77m2/gであった。なお、Mとして軟磁性粉末を構成するFe、NiがXPS測定で検出された。

本比較例の測定結果から、シリコン酸化物被覆層の膜厚の薄い実施例1の場合でも、圧粉体の体積抵抗率が6桁程度増加していることが判る。

実施例1~5に供試した軟磁性のFeNi合金粉末にシリコン酸化物被覆を施さず、BET法による比表面積、レーザー回折法による粒度分布、並びに粉末の体積抵抗率および圧粉密度を測定した。測定結果を表1に併せて示す。なお、本比較例のFeNi合金粉末のBET比表面積は、前述のように0.77m2/gであった。なお、Mとして軟磁性粉末を構成するFe、NiがXPS測定で検出された。

本比較例の測定結果から、シリコン酸化物被覆層の膜厚の薄い実施例1の場合でも、圧粉体の体積抵抗率が6桁程度増加していることが判る。

[比較例2]

特許文献2の実施例1に記載の方法に準じ、前記の軟磁性FeNi合金粉末にシリコン酸化物被覆を施した。この製造方法では、本発明の特許請求の範囲において規定する分散工程とアルコキシド添加工程は行われておらず、軟磁性粉は加水分解触媒を添加した被覆液と直ちに反応させられる。すなわち、テトラエトキシシラン(関東化学社製)14gとIPAの混合溶液100mL、濃アンモニア水(28質量%)2mL、水30gからなる室温25℃の加水分解溶液に前記のFeNi合金粉末500gを浸漬し、プロペラ撹拌機を用いて3時間撹拌した。その後、シリコン酸化物被覆軟磁性粉末と加水分解溶液を分離し、シリコン酸化物被覆軟磁性粉末を120℃で1時間熱処理し、IPA溶液と水とを除去した。その後、得られたシリコン酸化物被覆軟磁性粉末について、本発明の実施例と同様な評価を行った。評価結果を表1に併せて示す。なお、Mとして軟磁性粉末を構成するFe、NiがXPS測定で検出された。

本比較例において得られたシリコン酸化物被覆軟磁性粉末のシリコン酸化物被覆軟磁性層の膜厚は4nmであり、本発明の特許請求の範囲に含まれるが、被覆率は52%であり、圧粉体の体積抵抗率は本発明の実施例のそれらと比較して劣っていた。

特許文献2の実施例1に記載の方法に準じ、前記の軟磁性FeNi合金粉末にシリコン酸化物被覆を施した。この製造方法では、本発明の特許請求の範囲において規定する分散工程とアルコキシド添加工程は行われておらず、軟磁性粉は加水分解触媒を添加した被覆液と直ちに反応させられる。すなわち、テトラエトキシシラン(関東化学社製)14gとIPAの混合溶液100mL、濃アンモニア水(28質量%)2mL、水30gからなる室温25℃の加水分解溶液に前記のFeNi合金粉末500gを浸漬し、プロペラ撹拌機を用いて3時間撹拌した。その後、シリコン酸化物被覆軟磁性粉末と加水分解溶液を分離し、シリコン酸化物被覆軟磁性粉末を120℃で1時間熱処理し、IPA溶液と水とを除去した。その後、得られたシリコン酸化物被覆軟磁性粉末について、本発明の実施例と同様な評価を行った。評価結果を表1に併せて示す。なお、Mとして軟磁性粉末を構成するFe、NiがXPS測定で検出された。

本比較例において得られたシリコン酸化物被覆軟磁性粉末のシリコン酸化物被覆軟磁性層の膜厚は4nmであり、本発明の特許請求の範囲に含まれるが、被覆率は52%であり、圧粉体の体積抵抗率は本発明の実施例のそれらと比較して劣っていた。

[比較例3]

軟磁性粉末をスラリーにするための溶媒として水を添加せず、IPA400gのみを用いた以外は実施例1と同じ条件でシリコン酸化物被覆軟磁性粉末をえた。得られたシリコン酸化物被覆軟磁性粉末の特性を表1に示す。なお、Mとして軟磁性粉末を構成するFe、NiがXPS測定で検出された。本比較例において得られたシリコン酸化物被覆軟磁性粉末のシリコン酸化物被覆軟磁性層の膜厚は実施例1と同じで2nmであるが、被覆率は58%であり、圧粉体の体積抵抗率は本発明の実施例のそれらと比較して劣っていた。

軟磁性粉末をスラリーにするための溶媒として水を添加せず、IPA400gのみを用いた以外は実施例1と同じ条件でシリコン酸化物被覆軟磁性粉末をえた。得られたシリコン酸化物被覆軟磁性粉末の特性を表1に示す。なお、Mとして軟磁性粉末を構成するFe、NiがXPS測定で検出された。本比較例において得られたシリコン酸化物被覆軟磁性粉末のシリコン酸化物被覆軟磁性層の膜厚は実施例1と同じで2nmであるが、被覆率は58%であり、圧粉体の体積抵抗率は本発明の実施例のそれらと比較して劣っていた。

[比較例4]

スラリーに添加するTEOS量を55.4g(SiO2膜厚30nm相当)とした以外は比較例3と同じ手順でシリコン酸化物被覆軟磁性粉末を得た。得られたシリコン酸化物被覆軟磁性粉末について算出したシリコン酸化物被覆層の膜厚、被覆率および水分含有量、並びにシリコン酸化物被覆軟磁性粉末の粒度分布、圧粉密度および圧粉体の体積抵抗率の測定結果も表1に併せて示してある。なお、Mとして軟磁性粉末を構成するFe、NiがXPS測定で検出された。

本比較例では、SiO2膜厚を30nm厚くしたにも関わらず、被覆率は69%と低く、圧粉体の体積抵抗率も低かった。

[比較例5]

実施例6に用いた鉄粉につき、シリコン酸化物被覆を施さずに測定した水分含有量、圧粉密度および圧粉体の体積抵抗率を表1に併せて示してある。なお、Mとして軟磁性粉末を構成するFeがXPS測定で検出された。

スラリーに添加するTEOS量を55.4g(SiO2膜厚30nm相当)とした以外は比較例3と同じ手順でシリコン酸化物被覆軟磁性粉末を得た。得られたシリコン酸化物被覆軟磁性粉末について算出したシリコン酸化物被覆層の膜厚、被覆率および水分含有量、並びにシリコン酸化物被覆軟磁性粉末の粒度分布、圧粉密度および圧粉体の体積抵抗率の測定結果も表1に併せて示してある。なお、Mとして軟磁性粉末を構成するFe、NiがXPS測定で検出された。

本比較例では、SiO2膜厚を30nm厚くしたにも関わらず、被覆率は69%と低く、圧粉体の体積抵抗率も低かった。

[比較例5]

実施例6に用いた鉄粉につき、シリコン酸化物被覆を施さずに測定した水分含有量、圧粉密度および圧粉体の体積抵抗率を表1に併せて示してある。なお、Mとして軟磁性粉末を構成するFeがXPS測定で検出された。

以上の実施例および比較例から、本発明で規定する分散工程およびアルコキシド添加工程を設けることにより、膜厚が薄くても被覆率の高い均一なシリコン酸化物被覆層を得ることができ、結果として圧粉体の積抵抗率の高いシリコン酸化物被覆軟磁性粉末が得られることが判る。

Claims (5)

- 鉄を20質量%以上含有する軟磁性粉末の表面にシリコン酸化物を被覆したシリコン酸化物被覆軟磁性粉末であって、前記のシリコン酸化物被覆層の平均膜厚が1nm以上30nm以下であり、下記(1)式で定義される被覆率Rが70%以上であり、圧粉密度が4.0g/cm3以上である、シリコン酸化物被覆軟磁性粉末。

R=Si×100/(Si+M) …(1)

ここでSiは、前記シリコン酸化物被覆軟磁性粉末についてX線光電子分光分析法(XPS)測定により得られたSiのモル分率、Mは前記の軟磁性粉末を構成する元素のうち、酸素を除く金属元素および非金属元素についてXPS測定により得られたモル分率の総和である。 - レーザー回折式粒度分布測定法により得られる体積基準の累積50%粒子径D50が1.0μm以上5.0μm以下である、請求項1に記載のシリコン酸化物被覆軟磁性粉末。

- 鉄を20質量%以上含有する軟磁性粉末の表面にシリコン酸化物を被覆したシリコン酸化物被覆軟磁性粉末の製造方法であって、

水と有機溶媒を混合し、水を1質量%以上40質量%以下含む混合溶媒を準備する工程と、

前記の混合溶媒に鉄を20質量%以上含有する軟磁性粉末を添加し、軟磁性粉末の分散したスラリーを得る分散工程と、

前記の軟磁性粉末を分散したスラリーにシリコンアルコキシドを添加するアルコキシド添加工程と、

前記のシリコンアルコキシドを添加した磁性粉末を分散したスラリーに、シリコンアルコキシドの加水分解触媒を添加し、シリコン化合物を被覆した軟磁性粉末の分散したスラリーを得る加水分解触媒添加工程と、

前記のシリコン化合物を被覆した軟磁性粉末の分散したスラリーを固液分離し、シリコン化合物を被覆した軟磁性粉末を得る工程と、

前記のシリコン化合物を被覆した軟磁性粉末を乾燥する工程、

を含む、シリコン酸化物被覆軟磁性粉末の製造方法。 - 前記のシリコン酸化物被覆軟磁性粉末のシリコン酸化物被覆層の平均膜厚が1nm以上30nm以下であり、下記(1)式で定義される被覆率Rが70%以上であり、圧粉密度が4.0g/cm3以上である、請求項3に記載のシリコン酸化物被覆軟磁性粉末の製造方法。