WO2019069879A1 - 吸収体の製造方法 - Google Patents

吸収体の製造方法 Download PDFInfo

- Publication number

- WO2019069879A1 WO2019069879A1 PCT/JP2018/036766 JP2018036766W WO2019069879A1 WO 2019069879 A1 WO2019069879 A1 WO 2019069879A1 JP 2018036766 W JP2018036766 W JP 2018036766W WO 2019069879 A1 WO2019069879 A1 WO 2019069879A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- sheet piece

- sheet

- absorber

- unit

- manufacturing

- Prior art date

Links

Images

Classifications

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61F—FILTERS IMPLANTABLE INTO BLOOD VESSELS; PROSTHESES; DEVICES PROVIDING PATENCY TO, OR PREVENTING COLLAPSING OF, TUBULAR STRUCTURES OF THE BODY, e.g. STENTS; ORTHOPAEDIC, NURSING OR CONTRACEPTIVE DEVICES; FOMENTATION; TREATMENT OR PROTECTION OF EYES OR EARS; BANDAGES, DRESSINGS OR ABSORBENT PADS; FIRST-AID KITS

- A61F13/00—Bandages or dressings; Absorbent pads

- A61F13/15—Absorbent pads, e.g. sanitary towels, swabs or tampons for external or internal application to the body; Supporting or fastening means therefor; Tampon applicators

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61F—FILTERS IMPLANTABLE INTO BLOOD VESSELS; PROSTHESES; DEVICES PROVIDING PATENCY TO, OR PREVENTING COLLAPSING OF, TUBULAR STRUCTURES OF THE BODY, e.g. STENTS; ORTHOPAEDIC, NURSING OR CONTRACEPTIVE DEVICES; FOMENTATION; TREATMENT OR PROTECTION OF EYES OR EARS; BANDAGES, DRESSINGS OR ABSORBENT PADS; FIRST-AID KITS

- A61F13/00—Bandages or dressings; Absorbent pads

- A61F13/15—Absorbent pads, e.g. sanitary towels, swabs or tampons for external or internal application to the body; Supporting or fastening means therefor; Tampon applicators

- A61F13/53—Absorbent pads, e.g. sanitary towels, swabs or tampons for external or internal application to the body; Supporting or fastening means therefor; Tampon applicators characterised by the absorbing medium

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H1/00—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres

- D04H1/70—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres characterised by the method of forming fleeces or layers, e.g. reorientation of fibres

- D04H1/72—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres characterised by the method of forming fleeces or layers, e.g. reorientation of fibres the fibres being randomly arranged

- D04H1/732—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres characterised by the method of forming fleeces or layers, e.g. reorientation of fibres the fibres being randomly arranged by fluid current, e.g. air-lay

-

- D—TEXTILES; PAPER

- D06—TREATMENT OF TEXTILES OR THE LIKE; LAUNDERING; FLEXIBLE MATERIALS NOT OTHERWISE PROVIDED FOR

- D06H—MARKING, INSPECTING, SEAMING OR SEVERING TEXTILE MATERIALS

- D06H7/00—Apparatus or processes for cutting, or otherwise severing, specially adapted for the cutting, or otherwise severing, of textile materials

- D06H7/02—Apparatus or processes for cutting, or otherwise severing, specially adapted for the cutting, or otherwise severing, of textile materials transversely

Definitions

- the present invention relates to a method of manufacturing an absorbent for an absorbent article.

- an absorber used for absorbent articles such as a disposable diaper, a sanitary napkin, and an incontinence pad

- an absorber including, for example, pulp fibers and synthetic fibers is known.

- a method for producing an absorbent containing pulp fibers and synthetic fibers for example, Patent Document 1 is known.

- Patent Document 1 describes an absorbent article in which a non-woven fabric having a three-dimensional structure in which fibers are bonded in advance is formed, and then the non-woven fabric is crushed to form non-woven fabric pieces, and the non-woven fabric pieces are mixed with hydrophilic fibers. A method of making the absorber is described. Further, Patent Document 1 describes that a cutter mill method is adopted as a means for crushing a non-woven fabric.

- the present invention is a method of producing an absorbent for an absorbent article comprising synthetic fibers.

- the present invention comprises a conveying step of conveying a plurality of sheet pieces containing the synthetic fiber to a stacking unit using a conveying unit.

- the present invention includes an accumulation step of accumulating a plurality of the sheet pieces conveyed in the conveyance step in the accumulation portion to obtain an accumulation body which is a component member of an absorber.

- the sheet piece is transported in a scattered state by the air flow generated in the transport unit.

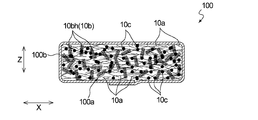

- FIG. 1 is a cross-sectional view showing a preferred embodiment of an absorbent body produced by the method for producing an absorbent body of the present invention.

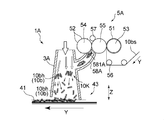

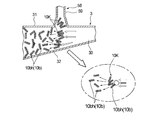

- FIG. 2 is a schematic side view which shows 1st Embodiment of the manufacturing apparatus of the absorber manufactured by the manufacturing method of the absorber of this invention.

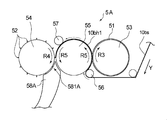

- FIG. 3 is an enlarged side view of a supply unit provided in the manufacturing apparatus shown in FIG.

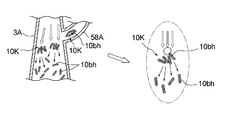

- FIG. 4 is a view schematically showing a state in which a block of a sheet piece collides with an air flow in a duct provided in the manufacturing apparatus shown in FIG. 2 to disperse and convey the sheet piece.

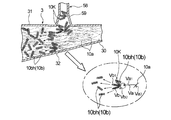

- FIG. 5 is a schematic perspective view which shows 2nd Embodiment of the manufacturing apparatus which manufactures the absorber shown in FIG.

- FIG. 6 is a schematic side view of the manufacturing apparatus shown in FIG. 5 as viewed from the side.

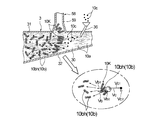

- FIG. 7 is a view schematically showing a state in which a block of a sheet piece collides with an air flow in a duct provided in the manufacturing apparatus shown in FIG. 5 to disperse and convey the sheet piece.

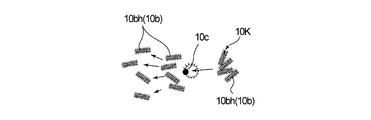

- FIG. 8 is a view schematically showing a state in which the hydrophilic fiber collides with a block of sheet pieces and the sheet pieces are dispersed and conveyed in the duct provided in the manufacturing apparatus shown in FIG.

- FIG. 9 is a view schematically showing a state in which the absorbent particles collide with a block of sheet pieces and the sheet pieces are dispersed and conveyed in the duct provided in the manufacturing apparatus shown in FIG.

- FIG. 9 is a view schematically showing a state in which the absorbent particles collide with a block of sheet pieces and the sheet pieces are dispersed and conveyed in the duct provided in the manufacturing apparatus shown in FIG.

- FIG. 10 is a view schematically showing a state in which a block of a sheet piece collides with a hydrophilic fiber in a duct provided in the manufacturing apparatus shown in FIG. 5 to disperse and convey the sheet piece.

- FIG. 11 is a view schematically showing a state in which a block of a sheet piece collides with absorbent particles in a duct provided in the manufacturing apparatus shown in FIG. 5 to disperse and convey the sheet piece.

- the present invention relates to a method of manufacturing an absorber in which distribution unevenness of the sheet pieces is suppressed in the method of manufacturing an absorber containing sheet pieces containing synthetic fibers.

- the production method of the present invention is a method for producing an absorbent containing synthetic fibers.

- the absorbent produced in the present invention is an absorbent for an absorbent article.

- An absorbent article is mainly used to absorb and hold body fluids excreted from the body such as urine and menstrual blood.

- Absorbent articles include, but are not limited to, for example, disposable diapers, sanitary napkins, incontinence pads, panty liners, etc., and widely include articles used for absorbing fluid discharged from the human body. Do.

- the absorbent article typically comprises a liquid-permeable top sheet, a liquid-impermeable or water-repellent back sheet, and a liquid-retaining absorbent interposed between the two sheets.

- the absorber is an absorber formed by the method for producing an absorber of the present invention.

- FIG. 1 shows a cross-sectional view of an embodiment of an absorber 100 manufactured by the method of manufacturing an absorber according to an embodiment of the present invention.

- Absorbent body 100 contains synthetic fiber 10b.

- the absorbent body 100 includes an aggregate 100 a including not only the synthetic fibers 10 b but also the hydrophilic fibers 10 a and the absorbent particles 10 c.

- “including the synthetic fiber 10b” means having the sheet piece 10bh containing the synthetic fiber 10b.

- the absorber 100 may be a single layer or a plurality of layers as long as it includes the synthetic fiber 10b, but the accumulation of single layers in which the hydrophilic fiber 10a, the synthetic fiber 10b and the absorbent particle 10c are uniformly dispersed It has a body 100a.

- the stack 100a is a component of the absorber 100, and the absorber 100 is formed by covering the stack 100a with a core wrap sheet 100b.

- the absorbent body 100 has a longitudinally long shape corresponding to the front-rear direction of the wearer when the absorbent article is worn.

- the stacked body 100a includes a plurality of sheet pieces 10bh (hereinafter, also simply referred to as sheet pieces 10bh) including the synthetic fibers 10b, and each sheet piece 10bh has a substantially rectangular shape.

- the average length of each sheet piece 10bh is preferably 0.3 mm or more and 30 mm or less, more preferably 1 mm or more and 15 mm or less, and particularly preferably 2 mm or more and 10 mm or less.

- the average length indicates the average value of the lengths of the sides in the longitudinal direction when each sheet piece 10bh has a rectangular shape.

- each sheet piece 10bh has a square shape, it indicates the average value of the lengths of any one side of the four sides.

- the average width of each sheet piece 10bh is preferably 0.1 mm or more and 10 mm or less, more preferably 0.3 mm or more and 6 mm or less, and particularly preferably 0.5 mm or more and 5 mm or less.

- the average width indicates the average value of the lengths of the sides in the short direction when each sheet piece 10bh has a rectangular shape.

- each sheet piece 10bh When each sheet piece 10bh has a square shape, it indicates the average value of the lengths of any one side of the four sides.

- the average width of the sheet piece 10bh is 0.1 mm or more, it is easy to form a sparse structure in the absorber 100, and when it is 10 mm or less, it is difficult for the wearer to feel discomfort due to the absorber 100. It is hard to produce nonuniformity in absorption performance by the position in 100.

- the various things conventionally used for the absorber for absorbent articles can be used without a restriction

- the hydrophilic fibers 10a include pulp fibers, rayon fibers, cotton fibers and the like.

- the synthetic fiber 10 b include short fibers such as polyethylene, polypropylene and polyethylene terephthalate.

- the sheet piece 10bh is not particularly limited as long as it has a sheet shape, but a non-woven fabric is preferable.

- absorbent particles 10c are also contained in the raw material constituting the absorber 100.

- Examples of the absorbent particles 10c include starch-based, cellulose-based, synthetic polymer-based, and superabsorbent polymer-based ones.

- As the superabsorbent polymer for example, those comprising starch-acrylic acid (salt) graft copolymer, saponified starch-acrylonitrile copolymer, cross-linked product of sodium carboxymethyl cellulose, acrylic acid (salt) polymer, etc. It can be used.

- a component which constitutes absorber 100 a deodorizer, an antibacterial agent, etc. can also be used if needed.

- Examples of the core wrap sheet 100 b include tissue paper and liquid-permeable nonwoven fabric.

- the raw material of the aggregate 100a which is a component of the absorber of the present invention, may contain at least the synthetic fiber 10b, but in the above-described absorber 100, at least one sheet piece 10bh and at least one sheet piece 10bh different from each other. Contains different kinds of different materials.

- the dissimilar material contains the absorbent particles 10c, and further contains the hydrophilic fibers 10a. That is, in addition to the synthetic fiber 10b, the absorbent body 100 shown in FIG. 1 includes the hydrophilic fiber 10a and the absorbent particle 10c.

- FIG. 2 shows a schematic configuration of the manufacturing apparatus 1A.

- the manufacturing apparatus 1A includes, as shown in FIG. 2, a transport unit 3A that transports the raw material of the absorber 100, and a supply unit 5A that supplies a plurality of sheet pieces 10bh to the inside of the transport unit 3A from the middle of the transport unit 3A.

- An accumulation conveyance unit 43 is disposed downstream of the conveyance unit 3A and has an accumulation unit that accumulates the raw materials of the absorber 100.

- the stacking recess 41 which is an example of the stacking unit, is disposed in the stacking and transporting unit 43.

- the direction in which the belt-like synthetic fiber sheet 10bs including the synthetic fiber 10b and the absorbent 100 are conveyed is the Y direction, the direction orthogonal to the conveying direction, and the width direction of the synthetic fiber sheet 10bs and the absorbent 100 which are conveyed.

- Is the X direction, and the thickness direction of the conveyed synthetic fiber sheet 10bs and the absorber 100 is the Z direction.

- the first direction described later is a direction extending in the transport direction Y, and means a direction in which the angle formed with the transport direction Y is less than 45 degrees. In the first embodiment and the second embodiment described later, the first direction coincides with the direction parallel to the transport direction Y.

- the 2nd direction mentioned later is a direction which intersects with the 1st direction.

- the second direction is a direction orthogonal to the first direction, and coincides with a direction parallel to the width direction X of the synthetic fiber sheet 10bs to be conveyed and the absorber 100. There is.

- the transport unit 3 ⁇ / b> A is formed in a hollow cylindrical shape whose upstream side and downstream side are open.

- a blower fan (not shown) is disposed at the opening on the upstream side of the transport unit 3A.

- an accumulation conveyance unit 43 traveling in the conveyance direction Y is disposed at the opening on the downstream side of the conveyance unit 3A.

- the stacking and conveying portion 43 has the stacking recess 41 along the transport direction Y so that the opening of the stacking recess 41 is directed to the transport portion 3A.

- the transport section 3A extends over the entire width of the accumulation transport section 43.

- an air flow that causes the plurality of sheet pieces 10bh to flow toward the accumulation recess 41 of the accumulation conveyance unit 43 is generated by the operation of a blower fan (not illustrated). That is, the inside of the transport unit 3A is the flow path 30.

- the supply unit 5A is a cutter blade 51 that cuts a belt-like synthetic fiber sheet 10bs including the synthetic fiber 10b into a sheet piece 10bh by cutting it in a first direction and a second direction at a predetermined length.

- supply part 5A has supply nozzle 58A which supplies sheet piece 10bh formed using cutter blades 51 and 52.

- the supply unit 5A has a first cutter roller 53 having a plurality of cutter blades 51 for cutting in a first direction, and a second cutter roller 54 having a plurality of cutter blades 52 for cutting in a second direction. doing.

- the supply unit 5A includes one receiving roller 55 disposed to face the first cutter roller 53 and the second cutter roller 54.

- the entire outer periphery of the first cutter roller 53 is continuously formed on the surface of the first cutter roller 53 along the circumferential direction of the first cutter roller 53.

- a plurality of cutter blades 51, 51, 51,... Extending in parallel are arranged in the axial direction (X direction) of the first cutter roller 53.

- the first cutter roller 53 receives power from a motor such as a motor and rotates in the direction of arrow R3. The distance between the cutter blades 51, 51, 51, ...

- the width of the sheet piece 10bh formed by cutting (the length in the short direction, the length in the X direction) Generally correspond to the More precisely, the synthetic fiber sheet 10bs is cut in a state of being shrunk in the width direction X depending on the tension at the time of sheet conveyance, so that the tension is released in the finished sheet piece 10bh.

- the width of the sheet piece 10bh may be wider than the interval between the blades 51, 51, 51,.

- the surface of the second cutter roller 54 is continuous over the entire width of the second cutter roller 54 along the axial direction of the second cutter roller 54.

- a plurality of cutter blades 52, 52, 52,... Extending in the circumferential direction are arranged at intervals in the circumferential direction of the second cutter roller 54.

- the second cutter roller 54 receives power from a motor such as a motor and rotates in the direction of arrow R4.

- the receiving roller 55 is a flat roller whose surface is flat.

- the receiving roller 55 receives power from a motor such as a motor and rotates in the direction of the arrow R5.

- the supply unit 5A is configured to receive the receiving roller 55 and the first cutter from the upstream side to the downstream side in the rotation direction (arrow R5 direction) on the opposing surface of the receiving roller 55.

- the cutter rollers 54 are sequentially provided.

- the supply part 5A has a feed roller (not shown) which conveys the band-like synthetic fiber sheet 10bs.

- the feed roller is configured to be rotated by a drive device such as a servomotor, for example.

- the feed roller is made less slippery by forming a groove extending in the axial direction on its surface over the entire circumference or applying a coating treatment for improving the frictional force over the entire circumference. May be It may be difficult to slip by nipping between the nip roller and the feed roller.

- the supply unit 5A includes a supply nozzle 58A that supplies a plurality of sheet pieces 10bh formed by the second cutter roller 54.

- the supply port 581A is below the second cutter roller 54, that is, the rotation direction of the second cutter roller 54 relative to the closest point of contact between the second cutter roller 54 and the receiving roller 55 (arrow R4). Direction) is located downstream.

- the supply nozzle 58A has its supply port 581A extending over the entire width of the second cutter roller 54.

- the supply nozzle 58A is connected to the circumferential surface of the transport unit 3A.

- the sheet piece 10bh naturally dropped from the supply port 581A of the supply nozzle 58A is supplied to the inside of the conveyance section 3A from the middle of the conveyance section 3A.

- a blower fan (not shown) disposed at the opening on the upstream side of the conveyance unit 3A is driven. By driving the blower fan, an air flow for conveying the raw material of the absorber 100 to the accumulation recess 41 of the accumulation conveyance portion 43 is generated in the conveyance portion 3A.

- a band-shaped synthetic fiber sheet is cut at a predetermined length in a first direction and a second direction intersecting the first direction to form a plurality of sheet pieces. More preferably, as shown in FIG. 2 and FIG. 3, the band-like synthetic fiber sheet 10bs is cut using the first cutter roller 53 and the second cutter roller 54 to form a sheet piece 10bh. Perform the process.

- a band-shaped synthetic fiber sheet 10bs is introduced between them and cut in the first direction to form a continuous sheet piece 10bh1, and the formed continuous sheet piece 10bh1 is conveyed by the receiving roller 55 and is subjected to the second cutter roller 54 The sheet is cut in the second direction between the receiving roller 55 to form a sheet piece 10bh.

- the sheet piece 10bh formed in this manner is cut only in the first direction and the second direction.

- the cutting process of the present embodiment will be specifically described.

- the synthetic fiber sheet 10bs is conveyed using the above-described feed roller (not shown).

- the feed roller is configured to control the transport speed of the synthetic fiber sheet 10bs, and the transport speed of the synthetic fiber sheet 10bs is controlled in the cutting process in the method of manufacturing the absorbent body 100 of the present embodiment.

- the synthetic fiber sheet 10bs conveyed by the feed roller is received by the receiving roller 55, which is a flat roller that rotates in the direction of arrow R5 via the free roller 56, and in the direction of arrow R3.

- the synthetic fiber sheet 10bs is introduced at a position spaced apart in the second direction (X direction) by a plurality of cutter blades 51, 51, 51,... Cutting in the first direction (Y direction).

- a plurality of sheet piece continuous members 10bh1 extending in the first direction juxtaposed in the second direction are formed.

- the plurality of cutter blades 51, 51, 51,... Are arranged on the surface of the first cutter roller 53 at equal intervals in the second direction.

- the average width of the continuous sheet piece 10bh1 formed in the cutting step is preferably 0.1 mm or more and 10 mm or less from the viewpoint of securing dimensions necessary for the sheet piece 10bh to exhibit a predetermined effect, etc.

- the diameter is more preferably 0.3 mm or more and 6 mm or less, and particularly preferably 0.5 mm or more and 5 mm or less.

- the width of the continuous sheet piece 10bh1 cut by the first cutter roller 53 corresponds to the length of the short side of the finally formed sheet piece 10bh.

- the width of the continuous sheet piece 10bh1 cut by the first cutter roller 53 may be cut so as to correspond to the length of the longitudinal side of the finally formed sheet piece 10bh.

- the average width of the continuous sheet piece 10bh1 cut by the first cutter roller 53 is preferably 0.3 mm or more and 30 mm or less, more preferably 1 mm or more and 15 mm or less, and 2 mm or more It is particularly preferable that the diameter is 10 mm or less.

- the formed plurality of continuous sheet pieces 10bh1 are conveyed on the circumferential surface of the receiving roller 55 rotating in the direction of the arrow R5, conveyed between the receiving roller 55 and the nip roller 57, and received via the nip roller 57. It is introduced between 55 and the second cutter roller 54.

- a second roller disposed in the second direction is disposed between the receiving roller 55 rotating in the direction of arrow R5 and the second cutter roller 54 rotating in the direction of arrow R4.

- a plurality of sheet piece continuous bodies 10bh1 extending in one direction are introduced, and a plurality of sheet piece continuous bodies 10bh1 are intermittently made in the first direction in the second direction by the plurality of cutter blades 52, 52, 52,. Cut across.

- the average length of the sheet pieces 10bh formed in the cutting step is preferably 0.3 mm or more and 30 mm or less from the viewpoint of securing dimensions necessary for the sheet pieces 10bh to exhibit a predetermined effect, and is 1 mm.

- the diameter is more preferably 15 mm or less, and particularly preferably 2 mm to 10 mm.

- the length of the sheet piece 10bh cut by the second cutter roller 54 corresponds to the length of the side in the longitudinal direction of the sheet piece 10bh.

- the length of the sheet piece 10bh cut by the second cutter roller 54 may be cut so as to correspond to the length of the side of the sheet piece 10bh in the short direction.

- the length (width) of the sheet piece 10bh cut by the cutter roller 54 is preferably 0.1 mm or more and 10 mm or less, more preferably 0.3 mm or more and 6 mm or less, and more preferably 0.5 mm or more and 5 mm It is particularly preferred that

- the strip-like synthetic fiber sheet 10bs is cut at a predetermined length in the first direction and the second direction to obtain the sheet piece 10bh, so the size of the sheet piece 10bh obtained is intended. Easy to adjust to size. As described above, since the sheet piece 10bh of the intended size can be formed with high accuracy, it is possible to efficiently and continuously manufacture an absorbent body having a target absorption performance. Even if the sheet piece 10bh is formed by cutting in the first direction or the second direction using the first cutter roller 53 having the cutter blade 51 or the second cutter roller 54 having the cutter blade 52, it is formed In the sheet piece 10bh to be cut, fluff due to the synthetic fiber may be generated by cutting. Further, as the cutter blades 51 and 52 wear and deteriorate with long-term use, the synthetic fiber sheet 10bs may not be cut well, and a plurality of sheet pieces 10bh may be connected.

- the sheet piece 10bh obtained by cutting with the cutter rollers 53 and 54 is supplied to the inside of the transport unit 3A by free fall via the supply nozzle 58A disposed below the second cutter roller 54.

- a conveying step of conveying the sheet piece 10bh supplied to the inside of the conveying portion 3A to the accumulation recess 41 as an accumulation portion is performed.

- the sheet piece 10bh with fluff formed on the periphery is formed, or a plurality of sheet pieces 10bh are in a row

- the sheet pieces 10bh in which the fluffs are formed may be connected to each other, and there is a possibility that a block 10K of the sheet pieces 10bh as illustrated in FIG. 4 is formed. Therefore, in the transport process, the sheet piece 10bh is transported in a scattered state by the air flow generated in the transport unit 3A.

- the plurality of sheet pieces 10bh cut by the plurality of cutter blades 52, 52, 52 are, as shown in FIGS. 2 and 4, from the circumferential surface of the conveyance section 3A to the flow path of the conveyance section 3A via the supply nozzle 58A. 30 will be supplied. Further, an air flow for conveying the raw material of the absorber 100 toward the outer peripheral surface 4 f of the rotary drum 4 has already been generated in the flow path 30 of the conveyance section 3A. Therefore, the plurality of sheet pieces 10bh are supplied to the inside of the conveyance unit 3A at a position midway in the flow direction of the air flow in the conveyance unit 3A.

- the downstream velocity of the air flow already flowing in the flow path 30 of the transport unit 3A is the supply nozzle 58A. Since the speed to the downstream side of the plurality of sheet pieces 10bh supplied by gravity in the middle of the flow path 30 of the conveyance unit 3A through the middle is larger than the speed to the downstream side of the sheet pieces 10bh When fed into the block 30, the block 10K of the sheet piece 10bh collides with the air flow already flowing. As shown in FIG.

- the velocity of the air flow is preferably 3 m / sec or more and 150 m / sec or less, more preferably 10 m / sec or more and 100 m / sec or less, and 15 m / sec or more and 50 m / sec or less Particularly preferred.

- the sheet pieces 10bh can be separated and transported to the individual sheet pieces 10bh more effectively, and the stack 100a of the absorber 100 in which the sheet pieces 10bh are uniformly distributed is stabilized. Easy to manufacture.

- the plurality of sheet pieces 10bh conveyed in the conveyance step are accumulated in the accumulation recess 41 which is the accumulation portion, and the accumulation step is performed to obtain the accumulation body 100a which is a component member of the absorber 100.

- the stacking step a stacked body 100a of the raw material of the absorbent material which is transported and stacked so that the sheet pieces 10bh are disposed substantially uniformly over the entire area of the stacking concave portion 41 of the stacking transport portion 43 is formed.

- the stacked body 100 a thus formed in the stacking recess 41 is continuously manufactured along the transport direction of the stacking transport unit 43.

- the stacked body 100 a is released from the stacking recess 41.

- the absorbent particles 10c are dispersed onto the accumulation body 100a by a spraying device (not shown).

- the stack 100a is delivered on a band-shaped core wrap sheet 100b, and a band-shaped absorbent body 100 formed by covering the stack 100a with the core wrap sheet 100b using, for example, a folding guide plate (not shown) is manufactured.

- the band-like absorbers 100 are cut at a predetermined interval in the transport direction Y by a cutting device (not shown) to manufacture individual absorbers 100.

- the absorber 100 manufactured in this manner has a stack 100a in which the sheet pieces 10bh are uniformly stacked over substantially the entire area.

- FIGS. 5 and 6 show the overall configuration of the manufacturing apparatus 1 of the second embodiment used to carry out the manufacturing method of the second embodiment.

- the manufacturing device 1 will be described first.

- the manufacturing apparatus 1 of the second embodiment described below differences from the manufacturing apparatus 1A of the first embodiment described above will be mainly described, and the same reference numerals are given to the same configuration as the manufacturing apparatus 1A described above. The explanation is omitted.

- the manufacturing apparatus 1 for manufacturing the absorbent 100 shown in FIG. 1 disintegrates the hydrophilic sheet 10as including the hydrophilic fiber 10a from the upstream side to the downstream side in the transport direction.

- the duct 3 as a transport section for transporting the raw material of the absorber 100 on the air stream and the sheet piece 10bh is supplied to the inside of the duct 3 from the middle of the duct 3

- the rotary drum 4 is disposed adjacent to the supply portion 5 and the downstream side of the duct 3 and has an accumulation portion for accumulating the raw materials of the absorber 100, and the outer peripheral surface 4 f located on the opposite side of the duct 3 in the rotary drum 4

- a pressing belt 7 disposed along the line and a vacuum conveyor 8 disposed below the rotating drum 4 are provided.

- a stacking recess 41 which is an example of the stacking unit, is disposed on the outer peripheral surface of the rotating drum 4.

- the supply unit 5 for supplying the sheet piece 10bh included in the manufacturing apparatus 1 has the configuration of the supply unit 5A except that the supply nozzle 58A of the supply unit 5A included in the above-described manufacturing apparatus 1A is the suction nozzle 58 described later. It is similar.

- the manufacturing apparatus 1 includes a fibrillation unit 2 that fibrillates a strip-like hydrophilic sheet 10as including the hydrophilic fiber 10a.

- the defibrating unit 2 includes a defibrator 21 that defibrates the hydrophilic sheet 10 as, and a casing 22 that covers the upper side of the defibrator 21.

- the defibrating unit 2 is a portion that supplies the disintegrated hydrophilic fiber 10 a that is a raw material of the absorber 100 to the inside of the duct 3.

- the defibrating unit 2 includes a pair of feed rollers 23 and 23 that supply the hydrophilic sheet 10 as to the defibrating machine 21.

- At least one of the pair of feed rollers 23, 23 is configured to be rotated by a driving device (not shown).

- the pair of feed rollers 23 are nip-type rollers.

- a servomotor is mentioned, for example.

- both of the pair of feed rollers 23, 23 be rotated by the driving device.

- the pair of feed rollers 23, 23 may be directly driven by the drive device, or one of the rollers may be driven by the drive device, and the drive may be transmitted to the other roller by transmission means such as a gear.

- the pair of feed rollers 23, 23 may be made less slippery by forming a groove extending in the axial direction on the entire surface thereof.

- a roller may be provided to assist the transport of the hydrophilic sheet 10 as.

- the manufacturing apparatus 1 has the duct 3 as a conveyance part which conveys the raw material of the accumulation body 100a of the absorber 100, as shown to FIG. 5 and FIG.

- the duct 3 extends from the defibrating unit 2 to the rotary drum 4, and the opening on the downstream side of the duct 3 covers the outer peripheral surface 4f located in the space A of the rotary drum 4 maintained at a negative pressure.

- the duct 3 has a top plate 31 forming a top surface, a bottom plate 32 forming a bottom surface, and both side walls 33 and 34 forming both side surfaces.

- the absorber 100 is directed toward the outer peripheral surface 4f of the rotary drum 4. Air flow is made to flow the raw materials of That is, the inside of the duct 3 is a flow passage 30.

- the manufacturing apparatus 1 has an absorbent particle scattering pipe 36 for supplying the absorbent particles 10 c into the duct 3 on the top plate 31 of the duct 3.

- the absorbent particles 10 c are discharged from the dispersion port provided at the tip of the absorbent particle dispersion tube 36 via a device such as a screw feeder (not shown), and supplied to the inside of the duct 3. It is supposed to be The amount of the absorbent particles 10c supplied to the absorbent particle scattering tube 36 can be adjusted by an apparatus such as each screw feeder.

- the manufacturing apparatus 1 has a rotating drum 4 as shown in FIGS. 5 and 6.

- the rotary drum 4 has an accumulation recess 41 as an accumulation portion for accumulating the raw material of the absorber on the outer peripheral surface 4 f to obtain an accumulation body.

- the rotary drum 4 has a cylindrical shape, and receives power from a motor (not shown) such as a motor, and a member 40 forming the outer peripheral surface 4f rotates in the direction of arrow R1 about a horizontal axis.

- the rotary drum 4 has a member 40 forming the outer peripheral surface 4 f and a drum main body 42 located inside the member 40. The drum body 42 is fixed and does not rotate.

- the accumulation recess 41 of the rotating drum 4 is continuously disposed over the entire circumference of the rotating drum 4 in the circumferential direction (2Y direction).

- 2Y is the circumferential direction of the rotary drum 4

- X is the width direction of the rotary drum 4 (direction parallel to the rotation axis of the rotary drum 4).

- the stacking recess 41 of the manufacturing apparatus 1 is continuously disposed over the entire circumference of the rotary drum 4 in the circumferential direction 2Y, but at predetermined intervals in the circumferential direction 2Y of the rotary drum 4. It may be in the form of being disposed in plural.

- the drum main body 42 of the rotary drum 4 has a plurality of mutually independent spaces, and has, for example, three spaces A to C.

- the spaces A to C are partitioned by a plate provided from the rotary shaft side of the rotary drum 4 toward the outer peripheral surface 4 f side.

- An intake fan (not shown) as an intake mechanism is connected to the rotary drum 4, and the pressure of a plurality of partitioned spaces in the rotary drum 4 can be adjusted by driving the intake fan.

- the suction force of the area corresponding to the space A which is the upstream area located in the area covered by the outer peripheral surface 4f with the duct 3, is compared with the area corresponding to the spaces B to C which is the downstream area.

- the space A maintained at a negative pressure of the drum main body 42 may be further divided into a plurality of sections so that the pressure can be adjusted for each finely divided space.

- the space B of the drum main body 42 is further divided into a plurality of spaces, and the pressure can be adjusted for each of the finely divided spaces. It is possible to adjust the negative pressure region to a position slightly before the accumulation recess 41 passes through the duct 3.

- the member 40 forming the outer peripheral surface 4f is disposed so as to cover the entire outer periphery of the drum main body 42, as shown in FIGS. 3 and 4, and receives power from a motor such as a motor. It rotates around the horizontal axis in the direction of arrow R1.

- a stacking recess 41 is formed in the member 40 forming the outer peripheral surface 4 f.

- the bottom surface of the accumulation recess 41 is formed of a porous member (not shown), and the accumulation recess 41 in the outer peripheral surface 4 f passes over the space maintained at a negative pressure in the rotating drum 4.

- the porous member functions as a suction hole for sucking the raw material of the absorber 100.

- the supply unit 5 has a suction nozzle 58 for suctioning the sheet piece 10 bh formed using the cutter blades 51 and 52.

- the suction nozzle 58 has a configuration similar to that of the supply port 581A of the supply nozzle 58A in the supply unit 5A shown in FIG. 3 described above.

- the suction nozzle 58 has a second suction port below the second cutter roller 54, that is, the second suction roller than the closest point between the second cutter roller 54 and the receiving roller 55.

- the cutter roller 54 is disposed downstream in the rotational direction (the direction of the arrow R4).

- the suction nozzle 58 has its suction port extending over the entire width of the second cutter roller 54. From the viewpoint of improving the suction performance of the sheet piece 10bh, the suction port of the suction nozzle 58 is received so as to face between the receiving roller 55 and the second cutter roller 54 as in the case of the supply port 581A shown in FIG. It is preferable to arrange

- the suction nozzle 58 is connected to the top plate 31 side of the duct 3 via the supply pipe 59.

- the supply pipe 59 extends in a direction intersecting the flow direction of the air flow of the duct 3 which is the transport unit. Then, the sheet piece 10 bh sucked from the suction port of the suction nozzle 58 is supplied to the inside of the duct 3 from the middle of the duct 3 via the supply pipe 59.

- the connection position between the supply pipe 59 and the duct 3 is located between the defibrating part 2 side and the rotary drum 4 side in the duct 3 in the manufacturing apparatus 1, and is more than the absorbent particle scattering pipe 36 in the duct 3. It is located downstream.

- the connection position between the supply pipe 59 and the duct 3 is not limited to this.

- the connection position between the supply pipe 59 and the duct 3 may not be the top plate 31 side of the duct 3 but the bottom plate 32 side.

- the manufacturing apparatus 1 has a pressing belt 7 and a vacuum conveyor 8 in addition to the above-described defibrating unit 2, duct 3, rotating drum 4 and supply unit 5.

- the presser belt 7 is disposed along the outer peripheral surface 4f adjacent to the downstream side of the position of the duct 3 and located in the space B of the rotating drum 4 There is.

- the space B is set to a negative pressure or pressure zero (atmospheric pressure) weaker than the space A of the rotary drum 4.

- the presser belt 7 is an endless air-permeable or non-air-permeable belt, and is stretched over the rollers 71 and 72 so as to rotate along with the rotation of the rotary drum 4.

- the pressing belt 7 is a breathable belt

- the material in the accumulation recess 41 is not substantially allowed to pass through. Even when the pressure in the space B is set to atmospheric pressure by the pressing belt 7, the stack 100 a in the stacking recess 41 can be held in the stacking recess 41 until it is transferred onto the vacuum conveyor 8.

- the vacuum conveyor 8 is disposed below the rotary drum 4 and is set to a weak positive pressure or zero pressure (atmospheric pressure) of the rotary drum 4. It is distribute

- the vacuum conveyor 8 is opposed to an endless air-permeable belt 83 stretched over the drive roller 81 and the driven rollers 82 and 82 and an outer peripheral surface 4 f located in the space C of the rotary drum 4 with the air-permeable belt 83 interposed therebetween. And a vacuum box 84 arranged at a position. On the vacuum conveyor 8, a core wrap sheet 100b made of tissue paper, liquid permeable nonwoven fabric or the like is introduced.

- the manufacturing apparatus 1 further includes the core wrap sheet 100b and the core wrap sheet 100b in the width direction (X direction) on the downstream side of the vacuum conveyor 8 so as to cover the stacked body 100a transferred onto the core wrap sheet 100b. It has a folding guide plate (not shown) to be folded back. In the manufacturing apparatus 1, the folding guide plate is configured to fold back both sides along the conveyance direction (Y direction) of the core wrap sheet 100b onto the stack 100a. Moreover, the manufacturing apparatus 1 is equipped with the cutting device (not shown) downstream rather than the folding guide plate, and each absorber 100 is manufactured by this cutting device.

- an intake fan (not shown) connected to each of the space A in the rotating drum 4 and the inside of the vacuum box 84 for the vacuum conveyor 8 is operated to a negative pressure.

- a negative pressure By making the space A negative pressure, an air flow for conveying the raw material of the absorber 100 to the outer peripheral surface 4 f of the rotating drum 4 is generated in the duct 3.

- the defibrator 21 and the rotary drum 4 are rotated, and the first cutter roller 53, the second cutter roller 54 and the receiving roller 55 are rotated, and the pressing belt 7 and the vacuum conveyor 8 are operated.

- the belt-like hydrophilic sheet 10as is supplied to the fibrillation machine 21 using the feed roller 23, and the fibrillation step of fibrillating to obtain the hydrophilic fiber 10a is performed.

- the pair of feed rollers 23, 23 is configured to control the supply speed of the hydrophilic sheet 10as to the fibrillating machine 21.

- the disintegration step the supply of the hydrophilic sheet 10 as to the disintegration device 21 is performed in a controlled manner.

- the hydrophilic sheet 10as supplied to the fibrillation machine 21 is fibrillated and the hydrophilic fiber 10a which is a fibrillated fiber material is ducted from the fibrillation machine 21. It is supplied to 3.

- the manufacturing method of the absorber 100 has a cutting process separately from a fibrillation process.

- the strip-like synthetic fiber sheet 10bs is cut using the first cutter roller 53 and the second cutter roller 54 to form a sheet piece 10bh.

- a band-shaped synthetic fiber sheet 10bs is introduced between them and cut in the first direction to form a continuous sheet piece 10bh1, and the formed continuous sheet piece 10bh1 is conveyed by the receiving roller 55 and is subjected to the second cutter roller 54 The sheet is cut in the second direction between the receiving roller 55 to form a sheet piece 10bh.

- the sheet piece 10bh formed in this manner is cut only in the first direction and the second direction.

- a suction step of suctioning and feeding the sheet piece 10bh obtained by cutting with the cutter rollers 53 and 54 into the inside of the duct 3 is performed.

- the lower side of the second cutter roller 54 that is, the downstream side of the rotation direction of the second cutter roller 54 (the direction of the arrow R4 shown in FIG. 6) than the closest point of contact between the second cutter roller 54 and the receiving roller 55.

- the suction port of the suction nozzle 58 is disposed, the plurality of sheet pieces 10bh which are formed by being cut by the second cutter roller 54 and the receiving roller 55 can be suctioned efficiently.

- a conveying step of conveying the sheet piece 10 bh supplied to the inside of the duct 3 to the accumulation recess 41 using the duct 3 is performed.

- the sheet piece 10bh is transported in a scattered state by the air flow generated in the duct 3.

- the plurality of sheet pieces 10bh sucked in the suction step are inserted into the flow path 30 of the duct 3 from the top plate 31 side of the duct 3 via the supply pipe 59 of the suction nozzle 58. It is supposed to be supplied.

- an air flow for conveying the raw material of the absorber 100 toward the outer peripheral surface 4 f of the rotary drum 4 has already been generated. Therefore, the plurality of sheet pieces 10 bh are supplied to the inside of the duct 3 at a position midway in the flow direction of the air flow in the duct 3.

- lumps 10K of sheet pieces 10bh that have collided with the air flow are separated into individual sheet pieces 10bh due to entanglement and the like due to the fluff formed at the time of cutting by the impact of contact with the air flow. It is transported in the scattering state toward the downstream side. As described above, in the transporting step of the second embodiment, the sheet pieces 10bh are separated and transported in the scattered state into the individual sheet pieces 10bh, so that the stack 100a of the absorber 100 in which the sheet pieces 10bh are uniformly distributed can be stabilized. Easy to manufacture.

- Absorbent body 100 manufactured by the manufacturing method of an absorbent body contains hydrophilic fiber 10a as a disparate material.

- the conveying step while conveying the sheet piece 10bh obtained in the cutting step and the hydrophilic fiber 10a obtained in the defibrating step to the accumulation recess 41, the sheet piece 10bh and the hydrophilic fiber 10a are exposed to air.

- the sheet pieces 10bh and the hydrophilic fibers 10a are transported by an air flow in a scattered state in which the sheet pieces 10bh and the hydrophilic fibers 10a are mixed by being collided in a stream.

- the hydrophilic fibers 10a and the sheet pieces 10bh which are different materials are respectively supplied at different positions along the flow direction of the air flow inside the duct 3 (the flow path 30), and the hydrophilic fibers 10a Are conveyed upstream of the position where the sheet piece 10bh is supplied in the flow direction of the air flow. That is, as shown in FIGS. 5 and 6, the fibrillation machine 21 used in the fibrillation step is disposed on the upstream side of the duct 3 with respect to the suction nozzle 58.

- the hydrophilic fibers 10a obtained in the disentanglement step are supplied from the upstream side in the flow direction of the air flow in the duct 3 into the flow path 30 of the duct 3 and a plurality of sheet pieces 10bh subjected to the suction step Are supplied into the flow path 30 of the duct 3 from the middle of the duct 3.

- the hydrophilic fibers 10a supplied from the disintegrating machine 21 into the flow path 30 of the duct 3 are supplied with a plurality of sheet pieces 10bh by the air flow flowing in the flow path 30 of the duct 3

- the sheet is conveyed from the upstream side in the flow direction of the air flow toward the outer peripheral surface 4 f of the rotary drum 4.

- the transport speed Vb of the sheet piece 10bh and the transport speed Va of the hydrophilic fiber 10a are different.

- the velocity component Va1 to the downstream side at the transport velocity Va of the hydrophilic fiber 10a is larger than the velocity component Vb1 to the downstream side at the transport velocity Vb of the sheet piece 10bh.

- the velocity component Va1 on the downstream side of the transport velocity Va of the hydrophilic fiber 10a is the velocity component Vb1 in the horizontal direction when the transport velocity Va is projected as viewed from the side of the duct 3 as shown in FIG.

- the velocity component Va2 in the vertical direction in the horizontal direction is the velocity component Vb1 in the horizontal direction.

- the velocity component Vb1 to the downstream side at the conveying velocity Vb of the sheet piece 10bh is a velocity component in the horizontal direction when the duct 3 is viewed from the side and projected as shown in FIG. It is a horizontal velocity component when it is decomposed into Vb1 and a vertical velocity component Vb2.

- the velocity component Va1 on the downstream side of the hydrophilic fiber 10a is It is larger than the velocity component Vb1 to the downstream side of the sheet piece 10bh.

- the sheet piece 10 bh is supplied to the flow path 30 of the duct 3 by the supply pipe 59 extending in the direction intersecting the flow direction of the air flow of the duct 3. Therefore, the moving speed of the sheet piece 10bh immediately before being supplied to the flow path 30 of the duct 3 does not increase the speed component to the downstream side in the flow direction of the duct 3. Therefore, to the downstream side in the transport speed Va of the hydrophilic fiber 10a

- the velocity component Va1 tends to be larger than the velocity component Vb1 to the downstream side in the conveyance velocity Vb of the sheet piece 10bh.

- the lump 10K of the sheet piece 10bh collides with the hydrophilic fiber 10a already flowing.

- the lump 10K of the sheet piece 10bh colliding with the hydrophilic fiber 10a is further disentangled by the fluff formed at the time of cutting by the impact of contact with the hydrophilic fiber 10a, and the individual sheets It is separated into pieces 10bh and transported in the scattering state toward the downstream side.

- the lumps 10K of the sheet pieces 10bh collide with the hydrophilic fibers 10a in the air flow to further separate the individual sheet pieces 10bh and mix the hydrophilic fibers 10a and the sheet pieces 10bh in a scattered state Because the sheet is transported by the air flow, the sheet piece 10bh is formed even if a sheet piece 10bh with fuzz is formed in the periphery, or even if a plurality of sheet pieces 10bh are connected before being supplied into the duct 3, And the hydrophilic fibers 10a are uniformly distributed, and it is easy to stably manufacture the aggregate 100a of the absorber 100.

- the absorber 100 manufactured by the manufacturing method of the absorber 100 contains the absorptive particle

- the conveying step in addition to the collision between the sheet piece 10bh and the hydrophilic fiber 10a, the sheet piece 10bh obtained in the cutting step and the absorbent particle 10c are conveyed to the accumulation recess 41 while the sheet piece 10bh is being conveyed. And the absorbent particles 10c are collided in the air flow, and the sheet piece 10bh and the absorbent particles 10c are transported by the air flow in a scattered state in which both of them are mixed.

- the absorbent particles 10c which are different materials and the sheet piece 10bh are supplied at different positions along the air flow direction, and the absorbent particle 10c is supplied from the position where the sheet piece 10bh is supplied. Also supply and transport upstream of the air flow direction. That is, as shown in FIGS. 5 and 6, the absorbent particle scattering tube 36 is disposed on the upstream side of the duct 3 with respect to the suction nozzle 58.

- the absorbent particles 10c are supplied from the upstream side of the duct 3 into the flow path 30 of the duct 3 from the suction nozzle 58, and the plurality of sheet pieces 10bh subjected to the suction step are It supplies in the flow path 30 of the duct 3 from the downstream side of the duct 3 rather than the arrangement position.

- the absorbent particles 10c supplied from the absorbent particle scattering tube 36 into the flow passage 30 of the duct 3 are supplied with a plurality of sheet pieces 10bh by the air flow flowing in the flow passage 30 of the duct 3 To the outer peripheral surface 4 f of the rotary drum 4 from the upstream side in the flow direction of the air flow from the position where

- the transport speed Vb of the sheet piece 10bh and the transport speed Vc of the absorbent particle 10c are different.

- the velocity component Vc1 to the downstream side at the transport velocity Vc of the absorbent particles 10c is larger than the velocity component Vb1 to the downstream side at the transport velocity Vb of the sheet piece 10bh.

- the velocity component Vc1 on the downstream side of the transport velocity Vc of the absorbent particle 10c is the velocity component Va1 in the horizontal direction when the transport velocity Va is projected as viewed from the side of the duct 3 as shown in FIG.

- the velocity component Va2 in the vertical direction in the horizontal direction is the velocity component Va1 in the horizontal direction when the transport velocity Va is projected as viewed from the side of the duct 3 as shown in FIG.

- the absorbent particle 10c is supplied from the upstream side of the sheet piece 10bh, so when the sheet piece 10bh and the absorbent particle 10c merge, the velocity component Vc1 on the downstream side of the absorbent particle 10c is It is larger than the velocity component Vb1 to the downstream side of the sheet piece 10bh. Therefore, when the lump 10K of the sheet piece 10bh is supplied into the flow path 30 of the duct 3, the lump 10K of the sheet piece 10bh collides with the absorbent particle 10c which has already flowed. As shown in FIG.

- the lump 10K of the sheet piece 10bh colliding with the absorbent particle 10c is further unentangled by the fluff formed at the time of cutting by the impact of contact with the absorbent particle 10c, and individual sheets It is separated into pieces 10bh and transported in the scattering state toward the downstream side.

- the lump 10K of the sheet piece 10bh collides with the hydrophilic fiber 10a in the air flow and also collides with the absorbent particle 10c, whereby the individual sheet pieces 10bh are further separated,

- the hydrophilic fibers 10a, the sheet pieces 10bh, and the absorbent particles 10c are transported by the air flow while being mixed in a scattered state, so that the absorbent 100 in which the hydrophilic fibers 10a, the sheet pieces 10bh, and the absorbent particles 10c are uniformly distributed. It is easy to stably manufacture the integrated body 100a.

- the absorbent particles 10c have a larger specific gravity than the sheet pieces 10bh, the individual sheet pieces 10bh are more easily separated.

- the velocity of the air flow in the flow passage 30 of the duct 3 is preferably 3 m / sec or more and 150 m / sec or less, more preferably 10 m / sec or more and 100 m / sec or less, 15 m / sec or more, Particularly preferably, it is 50 m / sec or less.

- the hydrophilic fibers 10a or the absorbent particles 10c which are different materials can be more effectively collided with the lump 10K of the sheet piece 10bh, and the sheet pieces 10bh are further separated and separated by the individual sheet pieces 10bh. 10bh can be transported in a scattered state, and it is easy to stably produce an aggregate 100a of the absorber 100 in which the sheet pieces 10bh are uniformly distributed.

- the sheet piece 10bh is conveyed so as to be disposed substantially uniformly over the entire area of the accumulation recess 41 of the rotary drum 4, and the hydrophilic fiber 10a, the sheet piece 10bh and the absorbent particle 10c are mixed and accumulated.

- An aggregate 100a of the raw materials of the absorbent is formed.

- the accumulation body 100a formed in the accumulation recess 41 is continuously manufactured over the entire circumference of the rotary drum 4 in the circumferential direction 2Y.

- the integrated body 100a in which the hydrophilic fibers 10a, the synthetic fibers 10b, and the absorbent particles 10c are accumulated in the accumulation recess 41 is obtained, as shown in FIG. While pressing the stack 100 a in the stacking recess 41 by the pressing belt 7 disposed on the outer peripheral surface 4 f located in the space B of the drum 4, the stack 100 a is conveyed onto the vacuum conveyor 8.

- one of the side portions of the core wrap sheet 100b along the transport direction Y is folded back on the stack 100a in the width direction X by a folding guide plate (not shown). Then, the other side portion is folded inward in the width direction X by the folding guide plate on the stack 100a, and the stack 100a is covered with the core wrap sheet 100b to manufacture a band-like absorber 100.

- the band-like absorbers 100 are cut at a predetermined interval in the transport direction Y by a cutting device (not shown) to manufacture individual absorbers 100.

- the absorbent 100 thus produced as shown in FIG. 1, the hydrophilic fibers 10a, the sheet pieces 10bh and the absorbent particles 10c are uniformly mixed and accumulated substantially in the entire area, and are covered with the core wrap sheet 100b. It has the accumulation body 100a.

- the plurality of sheet pieces 10bh are conveyed to the accumulation recess 41 as the accumulation unit using the duct 3 as the conveyance unit.

- a step of stacking the plurality of sheet pieces 10bh transported in the transporting step in the stacking recess 41 which is a stacking portion to obtain a stack 100a which is a component of the absorber 100 is provided.

- the absorber 100 in which the distribution unevenness of the sheet piece 10bh is suppressed can be manufactured stably.

- the hydrophilic fibers 10a are collided with the mass 10K of the sheet piece 10bh by the air flow to separate the mass 10K into individual sheets Since the sheet is separated into pieces 10bh and transported in a scattered state, the individual sheet pieces 10bh are easily dispersed. Furthermore, since the absorbent particles 10c collide with the mass 10K of the sheet pieces 10bh in the air flow, the individual sheet pieces 10bh are more easily dispersed. In particular, in the sheet piece 10bh formed by the cutting step of cutting the belt-like synthetic fiber sheet containing the synthetic fiber 10b in the first direction and the second direction at a predetermined length, the above effect is large and useful. .

- the sheet pieces 10bh are easily distributed over substantially the entire area of the absorbent body 100.

- the integrated body 100a of the absorber 100 if the distribution unevenness of the sheet piece 10bh is suppressed, a feeling of foreign matter does not easily occur during use of the absorbent article provided with the absorber 100, and the absorber 100 When absorbed, the body fluid can be stably absorbed.

- the present invention is not limited to the above embodiment, and can be modified as appropriate.

- the hydrophilic fibers 10a and the absorbent particles 10c which are different materials are collided with the lump 10K of the sheet piece 10bh

- the air flow and either the hydrophilic fiber 10a or the absorbent particle 10c may be caused to collide with the lump 10K of the sheet piece 10bh to be separated into the sheet piece 10bh.

- the hydrophilic fibers 10a which are different materials are supplied on the upstream side of the position where the sheet piece 10bh is supplied, but the position where the hydrophilic fiber 10a supplies the sheet piece 10bh It may be supplied further downstream.

- the position to supply the hydrophilic fiber 10a is on the downstream side of the position to supply the sheet piece 10bh, as shown in FIG. 10, even if the lump 10K of the sheet piece 10bh is unintentionally supplied, as shown in FIG.

- the lump 10K of the sheet piece 10bh flowing from the upstream side collides with the hydrophilic fiber 10a in the air flow, whereby the lump 10K is separated into the individual sheet pieces 10bh. It separates and comes to be conveyed by the air flow in the scattering state. Therefore, it is easy to manufacture stably the accumulation object 100a of the absorber 100 by which the sheet piece 10bh distribution nonuniformity was suppressed.

- the absorbent particles 10c which are different materials are supplied on the upstream side of the position where the sheet piece 10bh is supplied, but the position where the absorbent particle 10c supplies the sheet piece 10bh It may be supplied further downstream.

- the position for supplying the absorbent particles 10c is on the downstream side of the position for supplying the sheet piece 10bh, as shown in FIG. 11, even if the lump 10K of the sheet piece 10bh is unintentionally supplied, as shown in FIG.

- the lump 10K of the sheet piece 10bh flowing from the upstream side collides with the absorbent particle 10c in the air flow, whereby the lump 10K is attached to the individual sheet pieces 10bh. It separates and comes to be conveyed by the air flow in the scattering state. Therefore, it is easy to manufacture stably the accumulation object 100a of the absorber 100 by which the sheet piece 10bh distribution nonuniformity was suppressed.

- the synthetic fiber sheet 10bs is cut using the first cutter roller 53 and the second cutter roller 54, but instead of the two cutter rollers, The synthetic fiber sheet 10 bs may be cut using a single cutter roller provided on the same circumferential surface with the cutter blade 51 that cuts in the first direction and the cutter blade 52 that cuts in the second direction.

- the one cutter roller it is preferable to use one receiving roller disposed opposite to the one cutter roller.

- the suction port of the suction nozzle 58 be disposed below the one cutter roller.

- a belt-like synthetic fiber sheet 10 bs is formed in the first direction and the second direction by using the roller 54 and one receiving roller 55 disposed to face the first cutter roller 53 and the second cutter roller 54.

- the sheet piece 10bh is manufactured by cutting into a predetermined length.

- the synthetic fiber sheet 10bs may be cut using different receiving rollers disposed opposite to the first cutter roller 53 and the second cutter roller 54 to manufacture the sheet piece 10bh.

- the first cutter roller 53 provided with a plurality of cutter blades 51 arranged at equal intervals is arranged at equal intervals.

- the synthetic fiber sheet 10bs is cut using the second cutter roller 54 provided with a plurality of cutter blades 52 to produce sheet pieces 10bh of the same size, but in order to have two or more kinds of intervals

- the synthetic fiber sheet 10 bs is cut using a first cutter roller 53 provided with a plurality of cutter blades 51 or a second cutter roller 54 provided with a plurality of cutter blades 52 so as to have two or more types of intervals.

- the sheet piece 10bh may be manufactured. When manufactured in this manner, sheet pieces 10bh of two or more types of sizes can be formed, but unlike manufacturing using a cutter mill method, sheet pieces of the intended size can be formed with high accuracy. An absorber with targeted absorption performance can be efficiently and continuously manufactured.

- the synthetic fiber sheet 10 bs is cut using the first cutter roller 53 and the second cutter roller 54 to cut the sheet piece 10 bh.

- the synthetic fiber sheet is manufactured using a press equipped with a cutter blade 51 that cuts in a first direction without using a cutter roller, and a press equipped with a cutter blade 52 that cuts in a second direction.

- the sheet piece 10bh may be manufactured by cutting 10bs.

- the shape of the manufactured aggregate 100 a may be flexibly changed by changing the shape of the accumulation recess 41. Moreover, you may hydrophilize the fiber used for the synthetic fiber 10b.

- a method of manufacturing an absorbent for an absorbent article containing a synthetic fiber comprising: conveying step of conveying a plurality of sheet pieces containing the synthetic fiber to a stacking portion using a conveying portion; and conveyed in the conveying step And accumulating the plurality of sheet pieces in the accumulation unit to obtain an accumulation body which is a component member of the absorber, and in the conveyance step, the sheet pieces are separated by an air flow generated in the conveyance portion.

- the manufacturing method of an absorber which conveys in a scattering state.

- the sheet piece and at least one kind of different material different from the sheet piece are caused to collide in an air flow, and the sheet piece and the different material are scattered in a mixed state.

- ⁇ 3> The method for producing an absorber according to ⁇ 2>, wherein the different material includes an absorbent particle.

- ⁇ 4> The method for producing an absorber according to ⁇ 2> or ⁇ 3>, wherein the different material contains a hydrophilic fiber.

- ⁇ 5> In the conveyance step, the sheet piece and the dissimilar material are respectively supplied and conveyed at different positions along the flow direction of the air flow in the conveyance unit, according to any one of ⁇ 2> to ⁇ 4>. Method of producing an absorbent.

- ⁇ 6> The manufacturing method of the absorber according to ⁇ 5>, wherein the different types of materials are supplied and transported on the upstream side of the flow direction with respect to the position where the sheet piece is supplied in the transporting step.

- ⁇ 7> In the conveying step, when the sheet piece and the dissimilar material merge in the conveying portion, a conveying speed of the sheet piece and a conveying speed of the dissimilar material are different.

- ⁇ 2> to ⁇ 6> The manufacturing method of the absorber as described in any one of these.

- the velocity component to the downstream side in the transport speed of the different material is greater than the velocity component to the downstream side in the transport speed of the sheet piece, in any one of ⁇ 2> to ⁇ 7>

- the manufacturing method of the described absorber ⁇ 9>

- the belt-like synthetic fiber sheet is cut using a first cutter roller provided with a cutter blade for cutting in the first direction to form a strip-like continuous sheet piece, and the second The manufacturing method of the absorber as described in said ⁇ 9> which cut

- the velocity of the air flow flowing in the flow path of the transporting unit is preferably 3 m / sec or more and 150 m / sec or less, and 10 m / sec or more and 100 m / sec or less.

- ⁇ 12> The suction process which sucks in the sheet piece formed at the cutting process, and supplies it to the inside of the conveyance part is provided, and in the conveyance process, the sheet piece supplied to the inside of the conveyance part at the suction process is air.

- the suction step the method of manufacturing the absorbent body according to ⁇ 12>, wherein the sheet piece formed in the cutting step is supplied to the inside of the transport unit via a feeding rod.

- ⁇ 14> The method for manufacturing an absorber according to ⁇ 13>, wherein the supply rod extends in a direction intersecting a flow direction of the air flow of the transport unit.

- the transport step the method for producing an absorbent according to any one of ⁇ 3> to ⁇ 14>, wherein the absorbent particles are supplied to the inside of the transport unit.

- the first direction is a direction in which the band-like synthetic fiber sheet is conveyed, and the second direction is a direction orthogonal to the first direction.

- the average length of each of the sheet pieces formed in the cutting step is preferably 0.3 mm or more and 30 mm or less, more preferably 1 mm or more and 15 mm or less, and particularly preferably 2 mm or more and 10 mm or less.

- the average width of each of the sheet pieces formed in the cutting step is preferably 0.1 mm or more and 10 mm or less, more preferably 0.3 mm or more and 6 mm or less, and 0.5 mm or more and 5 mm or less.

- the method for producing an absorbent according to any one of ⁇ 9> to ⁇ 17>, wherein ⁇ 19> In the stacking step, the method of manufacturing an absorber according to any one of ⁇ 1> to ⁇ 18>, wherein the stacking portion is a stacking recess disposed on an outer peripheral surface of a rotating drum.

- the method for producing an absorbent according to any one of the above ⁇ 1> to ⁇ 19> which comprises a fibrillation step of disintegrating a belt-like hydrophilic sheet to obtain a hydrophilic fiber.

- a manufacturing apparatus of an absorbent for an absorbent article containing a synthetic fiber comprising: a transport unit for transporting a plurality of sheet pieces including the synthetic fiber; and a plurality of the transported sheet pieces being stacked to constitute an absorbent body

- An apparatus for manufacturing an absorbent body comprising: an accumulation unit for obtaining an accumulation body as a member, wherein the conveyance unit is configured to convey the sheet piece in a scattered state by an air flow generated in the conveyance unit.

- the transport unit causes the sheet piece and at least one different material different from the sheet piece to collide in an air flow, and the sheet piece and the different material are scattered in a mixed state of both.

- the manufacturing apparatus of the absorber as described in said ⁇ 21> currently formed so that it may convey by an airflow.

- the transport unit is configured to supply and transport the sheet piece and the dissimilar material at different positions along the flow direction of the air flow in the transport unit.

- ⁇ 26> The apparatus according to ⁇ 25>, wherein the conveyance unit is configured to supply and convey the dissimilar material upstream of the flow direction with respect to the position at which the sheet piece is supplied.

- the transport unit is formed such that the transport speed of the sheet piece and the transport speed of the dissimilar material are different when the sheet piece and the dissimilar material merge in the transport unit.

- the transport unit is formed such that the velocity component to the downstream side at the transport velocity of the different material is larger than the velocity component to the downstream side at the transport velocity of the sheet piece.

- a feeding unit configured to cut a plurality of strip-shaped synthetic fiber sheets including the synthetic fibers in a first direction and a second direction intersecting the first direction to form a plurality of sheet pieces; A part is formed so that a plurality of the above-mentioned sheet pieces formed by the supply part may be accumulated to obtain the accumulation object.

- the manufacturing of the absorber according to any one of ⁇ 21> to ⁇ 28>. apparatus. ⁇ 30>

- the supply unit includes a cutter blade that cuts in the first direction, and cuts in the second direction a first cutter roller that cuts the band-like synthetic fiber sheet to form a strip-like continuous sheet piece.

- the manufacturing apparatus of the absorber as described in said ⁇ 29> which has a cutter blade and has a 2nd cutter roller which cut

- the transport unit preferably has a velocity of 3 m / sec or more and 150 m / sec or less, more preferably 10 m / sec or more and 100 m / sec or less, and particularly preferably 15 m / sec or more and 50 m / sec or more.

- the supply unit is formed so as to suck the cut sheet piece and supply it to the inside of the conveyance unit, and the conveyance unit is configured to air flow the sheet piece supplied into the conveyance unit.

- the said supply part is a manufacturing apparatus of the absorber as described in said ⁇ 32> formed so that the sheet piece cut and formed may be supplied to the inside of the said conveyance part via a supply rod.

- the supply unit is a manufacturing apparatus of the absorbent according to any one of ⁇ 29> to ⁇ 34>, which supplies absorbent particles to the inside of the transport unit.

- the first direction is a direction in which the band-like synthetic fiber sheet is conveyed

- the second direction is a direction orthogonal to the first direction.

- the manufacturing apparatus of the absorber as described in any one.

- the average length of each of the sheet pieces formed by the supply unit is preferably 0.3 mm or more and 30 mm or less, more preferably 1 mm or more and 15 mm or less, and particularly preferably 2 mm or more and 10 mm or less

- the average width of each of the sheet pieces formed by the supply unit is preferably 0.1 mm or more and 10 mm or less, more preferably 0.3 mm or more and 6 mm or less, and 0.5 mm or more and 5 mm or less.

- the apparatus for producing an absorbent according to any one of ⁇ 29> to ⁇ 37>, wherein ⁇ 39> The apparatus for manufacturing an absorber according to any one of ⁇ 21> to ⁇ 38>, wherein the accumulation unit is an accumulation recess disposed on an outer peripheral surface of a rotary drum.

- the absorber containing the sheet piece containing a synthetic fiber in manufacture of the absorber containing the sheet piece containing a synthetic fiber, the absorber by which the distribution nonuniformity of this sheet piece was suppressed can be manufactured stably.

Landscapes

- Health & Medical Sciences (AREA)

- Engineering & Computer Science (AREA)

- Vascular Medicine (AREA)

- Epidemiology (AREA)

- Biomedical Technology (AREA)

- Heart & Thoracic Surgery (AREA)

- Textile Engineering (AREA)

- Life Sciences & Earth Sciences (AREA)

- Animal Behavior & Ethology (AREA)

- General Health & Medical Sciences (AREA)

- Public Health (AREA)

- Veterinary Medicine (AREA)

- Absorbent Articles And Supports Therefor (AREA)

- Treatment Of Fiber Materials (AREA)

- Nonwoven Fabrics (AREA)

Abstract

合成繊維(10b)を含む吸収性物品用の吸収体(100)の製造方法である。吸収体(100)の製造方法は、第1方向(Y方向)と該第1方向(Y方向)に交差する第2方向(X方向)とに所定の長さで切断された合成繊維(10b)を含む複数のシート片(10bh)を、搬送部(3A)を用いて集積用凹部(41)まで搬送する搬送工程と、搬送工程で搬送された複数のシート片(10bh)を、集積用凹部(41)に集積し、吸収体(100)の構成部材である集積体(100a)を得る集積工程とを備えている。搬送工程では、搬送部(3A)内に発生させた空気流によってシート片(10bh)を飛散状態で搬送する。

Description

本発明は、吸収性物品用の吸収体の製造方法に関する。

使い捨ておむつ、生理用ナプキン、失禁パッド等の吸収性物品に用いられる吸収体として、例えば、パルプ繊維及び合成繊維を含む吸収体が知られている。パルプ繊維及び合成繊維を含む吸収体の製造方法として、例えば、特許文献1が知られている。

特許文献1には、予め繊維どうしを結合させた三次元構造を有する不織布を成形した後、前記不織布を粉砕して不織布片を成形し、前記不織布片を親水性繊維と混合する吸収性物品用吸収体の製造方法が記載されている。また、特許文献1には、不織布を粉砕する手段として、カッターミル方式を採用することが記載されている。

本発明は、合成繊維を含む吸収性物品用の吸収体の製造方法である。本発明は、前記合成繊維を含む複数のシート片を、搬送部を用いて集積部まで搬送する搬送工程を備える。本発明は、前記搬送工程で搬送された複数の前記シート片を、前記集積部に集積し、吸収体の構成部材である集積体を得る集積工程を備える。前記搬送工程では、前記搬送部内に発生させた空気流によって前記シート片を飛散状態で搬送する。

特許文献1に記載の吸収体の製造方法のように、カッターミル方式を用いて不織布を粉砕して不織布片を成形する場合、全て一定のサイズの不織布片を形成するのは困難であり、意図したサイズに対してばらつきが生じる。また、形成された不織布片全体に過剰に毛羽が発生し易く、不織布片どうしが連結して分散されないまま吸収体を形成されることで、その構造にムラが生じてしまい、使用中に異物感が生じる原因となったり、吸収体が体液を吸収した際に、安定的に体液を吸収することができなくなる虞がある。

本発明は、上記事情に鑑み、合成繊維を含むシート片を含有する吸収体の製造方法において、該シート片の分布ムラが抑制された吸収体の製造方法に関する。

以下に、本発明について、その好ましい実施形態に基づき図面を参照しながら説明する。本発明の製造方法は、合成繊維を含む吸収体の製造方法である。本発明で製造する吸収体は、吸収性物品用の吸収体である。吸収性物品とは、主として尿、経血等の身体から排泄される体液を吸収保持するために用いられるものである。吸収性物品には、例えば使い捨ておむつ、生理用ナプキン、失禁パッド、パンティライナー等が包含されるが、これらに限定されるものではなく、人体から排出される液の吸収に用いられる物品を広く包含する。吸収性物品は、典型的には、液透過性の表面シート、液不透過性又は撥水性の裏面シート及び両シート間に介在配置された液保持性の吸収体を具備している。該吸収体が、本発明の吸収体の製造方法で形成された吸収体である。

図1には、本発明の実施形態の吸収体の製造方法で製造される一実施形態の吸収体100の断面図が示されている。吸収体100は、合成繊維10bを含むものである。吸収体100は、図1に示すように、合成繊維10bのみならず、親水性繊維10a及び吸収性粒子10cを含む集積体100aを備えている。ここで、「合成繊維10bを含む」とは、合成繊維10bを含むシート片10bhを有する意味である。吸収体100は、合成繊維10bを含む形態であれば単層でも2層以上の複数層でもよいが、親水性繊維10a、合成繊維10b及び吸収性粒子10cが均一に分散された単層の集積体100aを有している。集積体100aは、吸収体100の構成部材であり、吸収体100は、集積体100aをコアラップシート100bで被覆して形成されている。吸収体100は、吸収性物品の着用時に、着用者の前後方向に対応する縦方向に長い形状となっている。

集積体100aは、合成繊維10bを含むシート片10bh(以下、単にシート片10bhとも言う)を複数含み、各シート片10bhは、略矩形状の形状を有している。各シート片10bhの平均長さは、0.3mm以上30mm以下であることが好ましく、1mm以上15mm以下であることがより好ましく、2mm以上10mm以下であることが特に好ましい。ここで平均長さとは、各シート片10bhが長方形状の場合には、長手方向の辺の長さの平均値を示している。各シート片10bhが正方形状の場合には、四辺の内のどちらか1辺の長さの平均値を示している。シート片10bhの平均長さが、0.3mm以上である場合には吸収体100に疎な構造を形成し易く、30mm以下である場合には着用者に吸収体100による違和感を与え難く、吸収体100内の位置によって吸収性能にムラを生じ難い。また、各シート片10bhの平均幅は、0.1mm以上10mm以下であることが好ましく、0.3mm以上6mm以下であることがより好ましく、0.5mm以上5mm以下であることが特に好ましい。ここで平均幅とは、各シート片10bhが長方形状の場合には、短手方向の辺の長さの平均値を示している。各シート片10bhが正方形状の場合には、四辺の内のどちらか1辺の長さの平均値を示している。シート片10bhの平均幅が、0.1mmm以上である場合には吸収体100に疎な構造を形成し易く、10mm以下である場合には着用者に吸収体100による違和感を与え難く、吸収体100内の位置によって吸収性能にムラを生じ難い。

吸収体100を形成する繊維材料としては、従来、吸収性物品用の吸収体に用いられている各種のものを特に制限なく用いることができる。親水性繊維10aとしては、パルプ繊維、レーヨン繊維、コットン繊維等が挙げられる。合成繊維10bとしては、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート等の短繊維等が挙げられる。シート片10bhとしては、シート形状であれば特に限定されるものではないが、不織布であることが好ましい。また、吸収体100を構成する原料には、親水性繊維10a及び合成繊維10b以外に、吸収性粒子10cも含まれている。吸収性粒子10cとしては、例えば、デンプン系、セルロース系、合成ポリマー系、高吸収性ポリマー系のものが挙げられる。高吸収性ポリマーとしては、例えば、デンプン-アクリル酸(塩)グラフト共重合体、デンプン-アクリロニトリル共重合体のケン化物、ナトリウムカルボキシメチルセルロースの架橋物、アクリル酸(塩)重合体からなるもの等を用いることができる。吸収体100を構成する構成部材としては、更に、消臭剤、抗菌剤等を必要に応じて用いることもできる。コアラップシート100bとしては、ティッシュペーパー又は透液性の不織布等が挙げられる。

次に、本発明の吸収体の製造方法を、図2~図11を参照して説明する。

本発明の吸収体の構成部材である集積体100aの原料としては、少なくとも合成繊維10bを含んでいればよいが、前述した吸収体100では、シート片10bhと、シート片10bhとは異なる少なくとも1種類の異種材料とを含んでいる。吸収体100では、異種材料は、図1に示すように、吸収性粒子10cを含んでおり、更に親水性繊維10aを含んでいる。即ち図1に示す吸収体100は、合成繊維10bに加えて、親水性繊維10a及び吸収性粒子10cを含んでいる。

本発明の吸収体の構成部材である集積体100aの原料としては、少なくとも合成繊維10bを含んでいればよいが、前述した吸収体100では、シート片10bhと、シート片10bhとは異なる少なくとも1種類の異種材料とを含んでいる。吸収体100では、異種材料は、図1に示すように、吸収性粒子10cを含んでおり、更に親水性繊維10aを含んでいる。即ち図1に示す吸収体100は、合成繊維10bに加えて、親水性繊維10a及び吸収性粒子10cを含んでいる。

最初に、少なくとも合成繊維10bを含む吸収体100、例えば、図1の吸収体100から親水性繊維10aを除いた集積体100aを備える吸収体100の製造方法について説明する。集積体100aを備える吸収体100の製造方法を説明するにあたり、先に該製造方法に用いる第1実施形態の製造装置1Aを説明する。図2には、製造装置1Aの概略構成が示されている。