WO2018159327A1 - 燃料噴射弁及び燃料噴射弁の製造方法 - Google Patents

燃料噴射弁及び燃料噴射弁の製造方法 Download PDFInfo

- Publication number

- WO2018159327A1 WO2018159327A1 PCT/JP2018/005449 JP2018005449W WO2018159327A1 WO 2018159327 A1 WO2018159327 A1 WO 2018159327A1 JP 2018005449 W JP2018005449 W JP 2018005449W WO 2018159327 A1 WO2018159327 A1 WO 2018159327A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- fixed core

- boundary

- magnetic flux

- core

- extension line

- Prior art date

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02M—SUPPLYING COMBUSTION ENGINES IN GENERAL WITH COMBUSTIBLE MIXTURES OR CONSTITUENTS THEREOF

- F02M51/00—Fuel-injection apparatus characterised by being operated electrically

- F02M51/06—Injectors peculiar thereto with means directly operating the valve needle

- F02M51/061—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means

- F02M51/0625—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means characterised by arrangement of mobile armatures

- F02M51/0664—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means characterised by arrangement of mobile armatures having a cylindrically or partly cylindrically shaped armature, e.g. entering the winding; having a plate-shaped or undulated armature entering the winding

- F02M51/0685—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means characterised by arrangement of mobile armatures having a cylindrically or partly cylindrically shaped armature, e.g. entering the winding; having a plate-shaped or undulated armature entering the winding the armature and the valve being allowed to move relatively to each other or not being attached to each other

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B1/00—Nozzles, spray heads or other outlets, with or without auxiliary devices such as valves, heating means

- B05B1/30—Nozzles, spray heads or other outlets, with or without auxiliary devices such as valves, heating means designed to control volume of flow, e.g. with adjustable passages

- B05B1/3033—Nozzles, spray heads or other outlets, with or without auxiliary devices such as valves, heating means designed to control volume of flow, e.g. with adjustable passages the control being effected by relative coaxial longitudinal movement of the controlling element and the spray head

- B05B1/304—Nozzles, spray heads or other outlets, with or without auxiliary devices such as valves, heating means designed to control volume of flow, e.g. with adjustable passages the control being effected by relative coaxial longitudinal movement of the controlling element and the spray head the controlling element being a lift valve

- B05B1/3046—Nozzles, spray heads or other outlets, with or without auxiliary devices such as valves, heating means designed to control volume of flow, e.g. with adjustable passages the control being effected by relative coaxial longitudinal movement of the controlling element and the spray head the controlling element being a lift valve the valve element, e.g. a needle, co-operating with a valve seat located downstream of the valve element and its actuating means, generally in the proximity of the outlet orifice

- B05B1/3053—Nozzles, spray heads or other outlets, with or without auxiliary devices such as valves, heating means designed to control volume of flow, e.g. with adjustable passages the control being effected by relative coaxial longitudinal movement of the controlling element and the spray head the controlling element being a lift valve the valve element, e.g. a needle, co-operating with a valve seat located downstream of the valve element and its actuating means, generally in the proximity of the outlet orifice the actuating means being a solenoid

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/20—Bonding

- B23K26/21—Bonding by welding

- B23K26/24—Seam welding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23P—METAL-WORKING NOT OTHERWISE PROVIDED FOR; COMBINED OPERATIONS; UNIVERSAL MACHINE TOOLS

- B23P15/00—Making specific metal objects by operations not covered by a single other subclass or a group in this subclass

- B23P15/001—Making specific metal objects by operations not covered by a single other subclass or a group in this subclass valves or valve housings

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02M—SUPPLYING COMBUSTION ENGINES IN GENERAL WITH COMBUSTIBLE MIXTURES OR CONSTITUENTS THEREOF

- F02M51/00—Fuel-injection apparatus characterised by being operated electrically

- F02M51/06—Injectors peculiar thereto with means directly operating the valve needle

- F02M51/061—Injectors peculiar thereto with means directly operating the valve needle using electromagnetic operating means

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02M—SUPPLYING COMBUSTION ENGINES IN GENERAL WITH COMBUSTIBLE MIXTURES OR CONSTITUENTS THEREOF

- F02M61/00—Fuel-injectors not provided for in groups F02M39/00 - F02M57/00 or F02M67/00

- F02M61/16—Details not provided for in, or of interest apart from, the apparatus of groups F02M61/02 - F02M61/14

- F02M61/168—Assembling; Disassembling; Manufacturing; Adjusting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2101/00—Articles made by soldering, welding or cutting

- B23K2101/003—Pistons

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02M—SUPPLYING COMBUSTION ENGINES IN GENERAL WITH COMBUSTIBLE MIXTURES OR CONSTITUENTS THEREOF

- F02M2200/00—Details of fuel-injection apparatus, not otherwise provided for

- F02M2200/08—Fuel-injection apparatus having special means for influencing magnetic flux, e.g. for shielding or guiding magnetic flux

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02M—SUPPLYING COMBUSTION ENGINES IN GENERAL WITH COMBUSTIBLE MIXTURES OR CONSTITUENTS THEREOF

- F02M2200/00—Details of fuel-injection apparatus, not otherwise provided for

- F02M2200/80—Fuel injection apparatus manufacture, repair or assembly

- F02M2200/8084—Fuel injection apparatus manufacture, repair or assembly involving welding or soldering

Definitions

- the present disclosure relates to a fuel injection valve and a method for manufacturing the fuel injection valve.

- Patent Document 1 discloses a valve housing that functions as a yoke and accommodates a valve body, a coil that generates magnetic flux when energized, and a fixed core that serves as a passage for the magnetic flux. And a fuel injection valve having a movable core is disclosed. In this fuel injection valve, the magnetic flux passes through the fixed core, the movable core, and the valve housing, thereby generating an attractive force between the fixed core and the movable core.

- the fuel injection valve further includes a seal ring that is a nonmagnetic member.

- This seal ring is provided between the fixed core and the valve housing in the axial direction of the coil, thereby restricting the magnetic flux from passing through the fixed core and the valve housing without passing through the movable core.

- the boundary portion between the seal ring and the fixed core includes a portion extending substantially orthogonal to the axial direction of the coil.

- a flow passage through which fuel flows is formed in the nozzle hole.

- Patent Document 1 the higher the fuel pressure in the flow passage, the more the seal ring and the fixed core are separated from each other in the axial direction of the coil. There is a risk of leakage. That is, there is a possibility that fuel injection from the fuel injection valve is not performed properly.

- An object of the present disclosure is to provide a fuel injection valve that can inject fuel appropriately.

- the fuel injection valve according to the first aspect of the present disclosure is a fuel injection valve that injects fuel from an injection hole, and is a coil that generates magnetic flux when energized, a fixed core that becomes a magnetic flux passage, and a magnetic flux passage.

- a movable core that is attracted to the fixed core, and a magnetic flux restricting portion that is weaker than the fixed core and that is offset in the axial direction with respect to the fixed core, and a boundary portion between the fixed core and the magnetic flux restricting portion Is called a regulation boundary part, and a virtual extension line extending the regulation boundary part toward the movable core side is called a boundary extension line

- the regulation boundary part has a boundary extension line that is longer than either the fixed core or the magnetic flux regulation part. It is inclined with respect to the axial direction so as to pass through the nozzle hole side.

- the fixed core and the magnetic flux restricting portion are displaced in the axial direction, the fixed core and the magnetic flux restricting portion can be joined by welding. For this reason, it can suppress that a fixed core and a magnetic flux control part leave

- a method of welding is conceivable.

- a method of enlarging the length of the restriction boundary in the radial direction of the coil can be considered. In such a case, the restriction boundary is simply increased by applying heat from the outside in the radial direction. There is a possibility that it can not be properly welded to the inner edge of the wire.

- the extension line of the regulation boundary does not intersect either the fixed core or the magnetic flux regulation part, the heat of welding is applied to the regulation boundary from the outside in the radial direction.

- the fuel injection valve according to the second aspect of the present disclosure is attracted to the fixed core by forming a nozzle hole for injecting fuel, a coil for generating a magnetic flux by energization, a fixed core serving as a magnetic flux passage, and a magnetic flux passage.

- a movable core, and a magnetic flux restricting portion that is weaker than the fixed core and arranged in an axial direction with respect to the fixed core, and a boundary portion between the fixed core and the magnetic flux restricting portion is referred to as a restricting boundary portion.

- a virtual extension line extending the regulation boundary portion toward the movable core is referred to as a boundary extension line

- the regulation boundary portion is arranged such that the boundary extension line is closer to the nozzle hole than both the fixed core and the magnetic flux regulation portion.

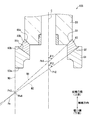

- FIG. 1 is a cross-sectional view of the fuel injection valve in the first embodiment

- FIG. 2 is an enlarged view around the movable core of FIG.

- FIG. 3 is an enlarged view around the first welded portion and the second welded portion in FIG.

- FIG. 4 is a diagram for explaining an extension line of the boundary portion.

- FIG. 5 is a diagram illustrating the core unit.

- (a) is a view of attaching a support member to the body body

- (b) is a view of attaching a cover to the body body

- (c) is a movable structure attached to the nozzle body.

- FIG. 7 is a view of attaching a fixed core and a non-magnetic member to the nozzle body

- (a) is a figure which heats from the inner side edge part of a 1st boundary part using a laser apparatus, and is welded

- (b) is a 1st fixed core, a nonmagnetic member, and a laser apparatus.

- (C) is a diagram for changing the positional relationship between the core unit and the laser device

- (d) is a diagram for changing the positional relationship between the core unit and the laser device.

- FIG. 8 is a diagram for explaining the surplus part of the core unit.

- FIG. 9 is a diagram illustrating the core unit in the second embodiment.

- FIG. 10 is a diagram for explaining a core unit in the third embodiment.

- FIG. 11 is an enlarged view around the first welded portion and the second welded portion in the fourth embodiment

- FIG. 12 is an enlarged view of the periphery of the cover in Modification 12.

- a fuel injection valve 1 shown in FIG. 1 is mounted on a gasoline engine that is an ignition type internal combustion engine, and directly injects fuel into each combustion chamber of a multi-cylinder engine.

- the fuel supplied to the fuel injection valve 1 is pumped by a fuel pump (not shown), and the fuel pump is driven by the rotational driving force of the engine.

- the fuel injection valve 1 includes a case 10, a nozzle body 20, a valve body 30, a movable core 41, fixed cores 50 and 51, a nonmagnetic member 60, a coil 70, a pipe connection portion 80, and the like.

- the case 10 is made of metal and has a cylindrical shape extending in the axial direction that is the direction in which the coil axis C that is the center line of the coil 70 extends.

- the coil axis C of the coil 70 coincides with the central axes of the case 10, the nozzle body 20, the valve body 30, the movable core 41, the fixed cores 50 and 51, and the nonmagnetic member 60.

- the axial direction corresponds to the axial direction.

- the nozzle body 20 is made of metal, and has a body main body portion 21 that is inserted and arranged in the case 10 and engages the case 10, and a nozzle portion 22 that extends from the body main body portion 21 to the outside of the case 10.

- the body main body portion 21 and the nozzle portion 22 both have a cylindrical shape extending in the axial direction, and a nozzle hole member 23 is attached to the tip of the nozzle portion 22.

- the injection hole member 23 is made of metal, and is fixed to the nozzle portion 22 by welding.

- the injection hole member 23 has a bottomed cylindrical shape extending in the axial direction, and an injection hole 23 a for injecting fuel is formed at the tip of the injection hole member 23.

- a seating surface 23 s on which the valve body 30 is seated is formed on the inner peripheral surface of the injection hole member 23.

- the valve element 30 is made of metal and has a cylindrical shape extending along the axial direction.

- the valve body 30 is assembled in the nozzle body 20 so as to be movable in the axial direction, and an annular flow extending in the axial direction between the outer peripheral surface 30a of the valve body 30 and the inner peripheral surface 20a of the nozzle body 20.

- a road is formed.

- This flow passage is referred to as a downstream passage F30.

- An annular seat surface 30s is formed at the end of the valve body 30 on the nozzle hole 23a side so as to be separated from and seated on the seating surface 23s.

- a connecting member 31 is fixedly attached to the end of the valve body 30 on the side opposite to the injection hole 23a, which is opposite to the injection hole 23a, by welding or the like. Furthermore, an orifice member 32 and a movable core 41 are attached to the end of the connecting member 31 on the side opposite to the injection hole.

- the connecting member 31 has a cylindrical shape extending in the axial direction, and the inside of the cylinder functions as a flow passage F23 through which fuel flows.

- the orifice member 32 is fixed to the inner peripheral surface of the connecting member 31 by welding or the like, and the movable core 41 is fixed to the outer peripheral surface of the connecting member 31 by welding or the like.

- a diameter-enlarged portion 31 a that expands in the radial direction is formed at the end of the connecting member 31 opposite to the injection hole. The end surface on the injection hole side of the enlarged diameter portion 31 a is engaged with the movable core 41, thereby preventing the connecting member 31 from coming out toward the injection hole with respect to the movable core 41.

- the orifice member 32 has a cylindrical shape extending in the axial direction, and the inside of the cylinder functions as a flow passage F21 through which fuel flows.

- an orifice 32a is formed as a constricting portion for narrowing the flow area by partially narrowing the passage area of the flow passage F21.

- a portion of the flow passage F21 that is restricted by the orifice 32a is referred to as a restriction flow passage F22.

- the throttle flow passage F22 is located on the central axis of the valve body 30.

- the length of the throttle flow path F22 is shorter than the diameter of the throttle flow path F22.

- a diameter-enlarged portion 32 b that expands in the radial direction is formed at the end of the orifice member 32 opposite to the injection hole. Since the end surface on the injection hole side of the enlarged diameter portion 32 b engages with the connecting member 31, the orifice member 32 is prevented from slipping out toward the injection hole with respect to the connecting member 31.

- the movable structure M has a moving member 35 and a pressing elastic member SP2.

- the moving member 35 is disposed in the flow path F ⁇ b> 23 inside the connecting member 31 so as to be relatively movable in the axial direction with respect to the orifice member 32.

- the moving member 35 has a cylindrical shape made of metal extending in the axial direction, and is disposed on the downstream side of the orifice member 32.

- a through-hole penetrating in the axial direction is formed in the central portion of the cylinder of the moving member 35. This through hole is a part of the flow passage F, communicates with the throttle flow passage F22, and functions as a sub-throttle flow passage 38 having a smaller passage area than the throttle flow passage F22.

- the moving member 35 includes a seal portion 36 formed with a seal surface 36a that covers the throttle flow passage F22, and an engagement portion 37 that engages with the pressing elastic member SP2.

- the engaging portion 37 has a smaller diameter than the seal portion 36, and a coil-shaped pressing elastic member SP ⁇ b> 2 is fitted into the engaging portion 37. Thereby, the movement of the pressing elastic member SP ⁇ b> 2 in the radial direction is restricted by the engaging portion 37.

- One end of the pressing elastic member SP2 is supported by the lower end surface of the seal portion 36, and the other end of the pressing elastic member SP2 is supported by the connecting member 31.

- the pressing elastic member SP ⁇ b> 2 is elastically deformed in the axial direction to apply an elastic force to the moving member 35, and the seal surface 36 a of the moving member 35 is pressed against the lower end surface of the orifice member 32 by the elastic force and closely contacts.

- the movable core 41 is a metal annular member.

- the movable core 41 has a movable inner portion 42 and a movable outer portion 43, both of which are annular.

- the movable inner portion 42 forms the inner peripheral surface of the movable core 41, and the movable outer portion 43 is disposed on the radially outer side of the movable inner portion 42.

- the movable core 41 has a movable upper surface 41 a facing the counter-injection hole side, and the movable upper surface 41 a forms the upper end surface of the movable core 41.

- a step is formed on the movable upper surface 41a.

- the movable outer portion 43 has a movable outer upper surface 43a facing the anti-injection hole side

- the movable inner portion 42 has a movable inner upper surface 42a facing the anti-injection hole side. Since 43a is closer to the nozzle hole than the movable inner upper surface 42a, a step is formed on the movable upper surface 41a.

- the movable inner upper surface 42a and the movable outer upper surface 43a are both orthogonal to the axial direction.

- the movable core 41 has a movable lower surface 41b facing the nozzle hole side, and this movable lower surface 41b is flat in the movable core 41 in a state straddling the movable inner portion 42 and the movable outer portion 43 in the radial direction. A lower end surface is formed. On the movable lower surface 41 b, no step is formed at the boundary between the movable inner portion 42 and the movable outer portion 43. In the axial direction, the height dimension of the movable outer portion 43 is smaller than the height dimension of the movable inner portion 42, and the movable core 41 is such that the movable outer portion 43 protrudes from the movable inner portion 42 to the outer peripheral side. It has a shape.

- the movable core 41 moves integrally with the connecting member 31, the valve body 30, the orifice member 32, and the sliding member 33 in the axial direction.

- the movable core 41, the connecting member 31, the valve body 30, the orifice member 32, and the sliding member 33 correspond to the movable structure M that moves integrally in the axial direction.

- the sliding member 33 is separate from the movable core 41, but is fixed to the movable core 41 by welding or the like. By making the sliding member 33 separate from the movable core 41, the sliding member 33 can be easily realized with a material and a material different from those of the movable core 41.

- the movable core 41 is made of a material having a higher magnetic property than the sliding member 33, and the sliding member 33 is made of a material having higher wear resistance than the movable core 41.

- the sliding member 33 has a cylindrical shape, and the cylindrical outer peripheral surface of the sliding member 33 functions as a sliding surface 33a that slides with respect to the member on the nozzle body 20 side.

- the surface on the side opposite to the injection hole of the sliding member 33 is joined to the surface on the injection hole side of the movable core 41 by welding or the like, so that fuel does not pass between the sliding member 33 and the movable core 41.

- a diameter-reduced portion 33 c that decreases in the radial direction is formed at the end of the sliding member 33 on the side opposite to the injection hole.

- a support member 24 is fixed to the body main body portion 21, and a reduced diameter portion 24 a that is reduced in the radial direction is formed on the support member 24.

- the sliding member 33 and the supporting member 24 are arranged side by side in the axial direction, and the distance between the sliding member 33 and the supporting member 24 increases or decreases as the movable structure M moves. This separation distance is minimized when the valve body 30 is in the closed state, but even in this case, the sliding member 33 is separated from the support member 24 toward the side opposite to the injection hole.

- the movable structure M is provided with a guide portion that supports the movable body M in the radial direction while sliding the movable structure M so as to be movable in the axial direction with respect to the nozzle body 20.

- the guide portions are provided at two locations in the axial direction, and the guide portion located on the injection hole 23a side in the axial direction is called the injection hole side guide portion 30b (see FIG. 1), and is located on the counter injection hole side.

- the guide part to be referred to is referred to as an anti-injection hole side guide part 31b.

- the injection hole side guide portion 30 b is formed on the outer peripheral surface of the valve body 30 and is slidably supported on the inner peripheral surface of the injection hole member 23.

- the anti-injection hole side guide portion 31 b is formed on the outer peripheral surface of the connecting member 31 and is slidably supported on the inner peripheral surface of the support member 24.

- the fixed cores 50 and 51 are fixedly arranged inside the case 10.

- the fixed cores 50 and 51 are made of an annular metal extending around the axial direction.

- the first fixed core 50 is provided on the inner peripheral side of the coil 70, and the outer peripheral surface of the first fixed core 50 and the inner peripheral surface of the coil 70 are opposed to each other.

- the first fixed core 50 has a first lower surface 50a facing the nozzle hole side.

- the first lower surface 50a forms a lower end surface of the first fixed core 50 and is orthogonal to the axial direction.

- the first fixed core 50 is provided on the side opposite to the injection hole of the movable core 41, and the first lower surface 50 a faces the movable inner upper surface 42 a of the movable core 41.

- the first fixed core 50 has a first inclined surface 50b and a first outer surface 50c.

- the first inclined surface 50b extends obliquely from the outer peripheral side end of the first lower surface 50a toward the anti-injection hole side.

- the first outer surface 50c is an outer peripheral surface of the first fixed core 50, and extends in the axial direction from the upper end portion of the first inclined surface 50b on the side opposite to the injection hole.

- the first fixed core 50 has a shape in which a protruding corner portion between the first lower surface 50a and the first outer surface 50c is chamfered by the first inclined surface 50b.

- the second fixed core 51 is provided on the nozzle hole side of the coil 70 and has an annular shape as a whole. It has the 2nd inner side part 52 and the 2nd outer side part 53, and all are circular.

- the second outer portion 53 forms the outer peripheral surface of the second fixed core 51, and the second inner portion 52 is disposed on the inner peripheral side of the second outer portion 53.

- the 2nd fixed core 51 has the 2nd lower surface 51a which faced the nozzle hole side, and the 2nd lower surface 51a forms the lower end surface of the 2nd fixed core 51, and is orthogonal to the axial direction.

- a step is formed on the second lower surface 51a.

- the second inner portion 52 has a second inner lower surface 52a facing the nozzle hole side

- the second outer portion 53 has a second outer lower surface 53a facing the nozzle hole side

- a step is formed on the second lower surface 51a.

- the height dimension of the second inner portion 52 is smaller than the height dimension of the second outer portion 53

- the second fixed core 51 is configured such that the second inner portion 52 is inward from the second outer portion 53. It has a shape that protrudes to the circumferential side.

- the second inner portion 52 of the second fixed core 51 is disposed on the side opposite to the injection hole with respect to the movable outer portion 43 of the movable core 41, and the second inner portion 52 and the movable outer portion 43 are aligned in the axial direction. It is out. In this case, the second inner lower surface 52a and the movable outer upper surface 43a face each other in the axial direction.

- the second outer portion 53 is provided on the side opposite to the injection hole of the body main body 21.

- the body main body 21 has an annular outer extending portion 211 that extends from the radially outer end toward the anti-injection hole.

- the outer extending portion 211 forms a step on the upper end surface of the body main body 21 by being separated from the radially inner end on the upper end surface of the body main body 21.

- the body main body 21 has a main body inner upper surface 21a, a main body outer upper surface 21b, a main body outer inner surface 21c, and a main body inner inner surface 21d, and the main body inner upper surface 21a and the main body outer upper surface 21b face the anti-injection hole side,

- the inner surface 21c and the main body inner inner surface 21d face the radially inner side.

- the main body outer upper surface 21 b is the upper end surface of the outer extending portion 211

- the main body outer inner surface 21 c is the inner peripheral surface of the outer extending portion 211.

- the main body inner inner surface 21 d extends from the radially inner end of the main body inner upper surface 21 a toward the nozzle hole side, and is the inner peripheral surface of the body main body 21.

- the main body inner upper surface 21 a is a portion of the upper end surface of the body main body 21 that is radially inward of the main body outer inner surface 21 c.

- the main body inner upper surface 21a and the main body outer upper surface 21b are orthogonal to the axial direction, and the main body outer inner surface 21c extends in parallel to the axial direction.

- the second outer lower surface 53a is overlapped with the main body outer upper surface 21b, and the second fixed core 51 and the body main body 21 are joined by welding at the overlapped portion.

- the second outer lower surface 53 a and the main body outer upper surface 21 b are included in a fixed boundary portion Q that is a boundary portion between the second fixed core 51 and the body main body portion 21.

- the width dimension of the second outer lower surface 53a and the width dimension of the main body outer upper surface 21b are the same, and the second outer lower surface 53a and the main body outer upper surface 21b overlap each other.

- the outer peripheral surface of the second outer portion 53 and the outer peripheral surface of the body main body portion 21 respectively overlap the inner peripheral surface of the case 10.

- the second fixed core 51 has a second upper surface 51b and a second inclined surface 51c.

- the second inclined surface 51c extends obliquely from the second inner inner surface 52b, which is the inner peripheral surface of the second inner portion 52, toward the counter-bore hole side, and the second upper surface 51b is the upper end of the second inclined surface 51c. It extends from the part in the radial direction.

- the second upper surface 51 b and the second inclined surface 51 c form the upper end surface of the second fixed core 51.

- the second inclined surface 51c is in a state straddling the second inner portion 52 and the second outer portion 53 in the radial direction.

- the second fixed core 51 has a shape in which the protruding corner portion between the second upper surface 51b and the second inner inner surface 52b is chamfered by the second inclined surface 51c.

- the second fixed core 51 has a second outer surface 51d.

- the second outer surface 51d is an outer peripheral surface of the second fixed core 51, and extends in the axial direction to connect the second lower surface 51a and the second upper surface 51b.

- the second outer surface 51d extends in parallel with the coil axis C.

- the outer peripheral surface of the second outer portion 53 is formed by the second outer surface 51d.

- the nonmagnetic member 60 is an annular metal member that extends around the axial direction, and is provided between the first fixed core 50 and the second fixed core 51.

- the nonmagnetic member 60 is weaker than the fixed cores 50 and 51 and the movable core 41, and is made of, for example, a nonmagnetic material.

- the body main body 21 is weaker than the fixed cores 50 and 51 and the movable core 41, and is formed of, for example, a nonmagnetic material.

- the fixed cores 50 and 51 and the movable core 41 have magnetism, and are formed of, for example, a ferromagnetic material.

- the nonmagnetic member 60 corresponds to a magnetic flux restricting portion that restricts the magnetic flux from passing through the movable core 41 and the fixed cores 50 and 51.

- the nonmagnetic member 60 can also be referred to as a short-circuit restricting portion that restricts the magnetic flux from passing through the fixed cores 50 and 51 without passing through the movable core 41.

- the fixed cores 50 and 51 and the movable core 41 can also be referred to as magnetic flux passage members that are likely to become magnetic flux passages.

- the body main body part 21 and the nozzle part 22 are integrally molded with a metal material, both the body main body part 21 and the nozzle part 22 are weak in magnetism.

- the nonmagnetic member 60 has an upper inclined surface 60a and a lower inclined surface 60b.

- the upper inclined surface 60a faces the anti-bore hole side while being inclined with respect to the axial direction

- the lower inclined surface 60b faces the nozzle hole side while being inclined with respect to the axial direction.

- At least a part of each of the first inclined surface 50b and the second inclined surface 51c is aligned in the axial direction, and the nonmagnetic member 60 is in a state of entering between the inclined surfaces 50b and 51c at least in the axial direction. It has become.

- the nonmagnetic member 60 has a nonmagnetic inner surface 60c and a nonmagnetic outer surface 60d.

- the nonmagnetic inner surface 60c connects the radially inner ends of the upper inclined surface 60a and the lower inclined surface 60b, and forms the inner peripheral surface of the nonmagnetic member 60 by facing the radially inner side. is doing.

- the nonmagnetic outer surface 60d connects the radially outer ends of the upper inclined surface 60a and the lower inclined surface 60b, and forms the outer peripheral surface of the nonmagnetic member 60 by facing the radially outer side. ing.

- the upper inclined surface 60a is overlapped with the first inclined surface 50b of the first fixed core 50, and the upper inclined surface 60a and the first inclined surface 50b are joined by welding such as laser welding.

- welding such as laser welding.

- the upper inclined surface 60 a and the first inclined surface 50 b are included in the first boundary portion Q ⁇ b> 1 that is a boundary portion between the first fixed core 50 and the nonmagnetic member 60.

- the first welded portion 101 includes the entire first boundary portion Q1. That is, the first welded portion 101 includes both end portions of the first boundary portion Q1.

- the first welded portion 101 is a portion of the first fixed core 50 and the nonmagnetic member 60 that is cooled and solidified after being melted and mixed by being heated.

- the lower inclined surface 60b is overlapped with the second inclined surface 51c of the second fixed core 51, and the lower inclined surface 60b and the second inclined surface 51c are joined by welding such as laser welding.

- the lower inclined surface 60 b and the second inclined surface 51 c are included in the second boundary portion Q ⁇ b> 2 that is a boundary portion between the second fixed core 51 and the nonmagnetic member 60.

- the second welded portion 102 includes the entire second boundary portion Q2. That is, the second welded portion 102 includes both end portions of the second boundary portion Q2.

- the 2nd welding part 102 is arrange

- the second welded portion 102 is a portion of the second fixed core 51 and the nonmagnetic member 60 that is cooled and solidified after being melted and mixed by being heated.

- the welded portions 101 and 102 are indicated by halftone dots in FIG. 3, and the boundary portions Q1 and Q2 are indicated by phantom lines in FIG.

- illustration of the welded portions 101 and 102 is omitted, but actually, as shown in FIG. 3, each of the fixed cores 50 and 51 and the nonmagnetic member 60. A part and the boundary portions Q1 and Q2 disappear due to the welded portions 101 and 102.

- the first boundary portion Q1 and the second boundary portion Q2 extend straight while being inclined with respect to the coil axis C.

- first extension line N1 the first angle ⁇ 1 between the first extension line N1 and the coil axis C is: It is smaller than 90 degrees.

- second extension line N2 an extension line obtained by extending the second boundary portion Q2 toward the coil axis C side and the opposite side is referred to as a second extension line N2

- the second angle ⁇ 2 between the second extension line N2 and the coil axis C is also set. It is smaller than 90 degrees.

- the first angle ⁇ 1 is smaller than the second angle ⁇ 2, and the first extension line N1 and the second extension line N2 intersect at the extension intersection Pn.

- the first boundary portion Q1 and the second boundary portion Q2 correspond to restriction boundary portions

- the first extension line N1 and the second extension line N2 correspond to boundary extension lines

- the first angle ⁇ 1 and the second angle ⁇ 2 are It corresponds to the tilt angle.

- the length dimension of the second boundary portion Q2 in the direction in which the second extension line N2 extends is larger than the length dimension of the first boundary portion Q1 in the direction in which the first extension line N1 extends.

- the length dimension of the second boundary portion Q2 is larger than the length dimension of the first boundary portion Q1.

- extension lines N1 and N2 are arranged on the injection hole side of any of the fixed cores 50 and 51 and the nonmagnetic member 60 on the side opposite to the base ends of the extension lines N1 and N2 across the coil axis C. Yes. That is, the extension lines N1 and N2 do not intersect any of the fixed cores 50 and 51 and the nonmagnetic member 60 at positions different from the boundary portions Q1 and Q2.

- the first angle ⁇ 1 of the first extension line N1 is larger than a predetermined first reference angle ⁇ 1n.

- an imaginary line connecting the nozzle hole side end portion of the first boundary portion Q1 and the nozzle hole side end portion of the second fixed core 51 is referred to as a first reference line L1n, and the first reference line L1n and the coil axis line.

- the angle with C is the first reference angle ⁇ 1n.

- the distance between the inner end portion Q1a of the first boundary portion Q1 in the radial direction and the inner end portion of the second outer lower surface 53a on the opposite side across the coil axis C is D1, and the first end in the axial direction is referred to as H1.

- the second angle ⁇ 2 of the second extension line N2 is larger than a predetermined second reference angle ⁇ 2n.

- an imaginary line connecting the nozzle hole side end of the second boundary portion Q2 and the nozzle hole side end of the second fixed core 51 is referred to as a second reference line L2n, and the second reference line L2n and the coil axis line.

- the smallest angle among the angles with C is defined as a second reference angle ⁇ 2n.

- the distance between the inner end portion Q2a of the second boundary portion Q2 in the radial direction and the inner end portion of the second outer lower surface 53a on the opposite side across the coil axis C is D2, and

- the separation distance between the inner end Q2a of the two boundary portions Q2 and the second outer lower surface 53a is referred to as H2.

- the upper limit value of the second angle ⁇ 2 is determined.

- first angle ⁇ 1 and the second angle ⁇ 2 are large angles such that the extension lines N1 and N2 do not intersect the valve body 30.

- the lower limit values of the first angle ⁇ 1 and the second angle ⁇ 2 are determined.

- the valve body 30 is in an open state.

- the separation distance D1 related to the first boundary portion Q1 and the separation distance D2 related to the second boundary portion Q2 have the same value, the separation distances D1 and D2 may be different from each other.

- the extended intersection point Pn is the coil axis C in the radial direction of the coil 70. It arrange

- the second axis intersection Pn2 where the second extension line N2 and the coil axis C intersect is The first extension line N1 and the coil axis C are arranged on the nozzle hole side from the first axis intersection Pn1.

- the second dip point Pn4 where the second extension line N2 and the outer surface extension line N3 intersect is counter-injected rather than the nozzle hole side than the first dip point Pn3 where the first extension line N1 and the outer surface extension line N3 intersect. It is arranged on the hole side.

- a cylindrical and metal stopper 55 is fixed to the inner peripheral surface of the first fixed core 50.

- the stopper 55 is a member that restricts the movable structure M from moving toward the counter-injection hole side by contacting the connecting member 31 of the movable structure M, and the lower end surface of the stopper 55 has a diameter-enlarged portion of the connecting member 31.

- the movement of the movable structure M is regulated by contacting the upper end surface of 31a.

- the stopper 55 protrudes further toward the injection hole than the first fixed core 50. For this reason, even when the movement of the movable structure M is restricted by the stopper 55, a predetermined gap is formed between the fixed cores 50 and 51 and the movable core 41.

- This gap is formed between the first lower surface 50a and the movable inner upper surface 42a, or between the second inner lower surface 52a and the movable outer upper surface 43a.

- the separation distance between the first lower surface 50a and the movable inner upper surface 42a and the separation distance between the second inner lower surface 52a and the movable outer upper surface 43a are made larger than actual. It is shown.

- a coil 70 is disposed on the radially outer side of the nonmagnetic member 60 and the fixed core 50.

- the coil 70 is wound around a resin bobbin 71.

- the bobbin 71 has a cylindrical shape centering on the axial direction. Therefore, the coil 70 is disposed in an annular shape extending around the axial direction.

- the bobbin 71 is in contact with the first fixed core 50 and the nonmagnetic member 60.

- An opening, an upper end surface, and a lower end surface on the outer peripheral side of the bobbin 71 are covered with a resin cover 72.

- a yoke 75 is provided between the cover 72 and the case 10.

- the yoke 75 is disposed on the side opposite to the injection hole of the second fixed core 51 and is in contact with the second upper surface 51 b of the second fixed core 51.

- the yoke 75 has magnetism like the fixed cores 50 and 51 and the movable core 41, and is made of, for example, a ferromagnetic material.

- the fixed cores 50 and 51 and the movable core 41 are disposed at positions where they come into contact with fuel, such as forming a flow path, and have oil resistance.

- the yoke 75 is disposed at a position where it does not come into contact with fuel, such as not forming a flow passage, and does not have oil resistance. For this reason, the yoke 75 has higher magnetic properties than the fixed cores 50 and 51 and the movable core 41.

- a cover 90 that covers the fixed boundary portion Q between the second fixed core 51 and the body main body 21 is provided on the inner peripheral side of the second fixed core 51 and the body main body 21.

- the cover 90 is annular and covers the entire fixed boundary portion Q in the circumferential direction of the second fixed core 51.

- the cover 90 projects radially inward from the second fixed core 51 and the body main body 21 in a state where the cover 90 straddles the fixed boundary portion Q in the axial direction.

- the body main body portion 21 has a main body cutout portion N21

- the second fixed core 51 has a second cutout portion N51

- the cover 90 enters the cutout portions N21 and N51. ing.

- a main body notch N21 is formed by a main body outer inner surface 21c and a main body inner upper surface 21a.

- the main body notch N21 is opened to the injection hole side in the axial direction and opened radially inward.

- the main body cutout portion N21 has a cutout inclined surface N21a that connects the main body outer inner surface 21c and the main body inner upper surface 21a, and has a shape in which a corner portion is chamfered by the cutout inclined surface N21a.

- the second notch N51 is formed by the second inner lower surface 52a and the second outer inner surface 53b.

- the second outer inner surface 53 b extends in the axial direction in a state facing the inner side in the radial direction, and forms an inner peripheral surface of the second outer portion 53.

- the second notch N51 is formed by a step on the second lower surface 51a of the second fixed core 51, and is open to the side opposite to the injection hole in the axial direction and open radially inward.

- the second cutout portion N51 has a cutout inclined surface N51a that connects the second inner lower surface 52a and the second outer inner surface 53b, and has a shape in which a corner portion is chamfered by the cutout inclined surface N51a. ing.

- the main body cutout portion N21 and the second cutout portion N51 communicate with each other in the axial direction, and the cover 90 is disposed between the second inner lower surface 52a and the main body inner upper surface 21a at the cutout portions N21, N51. .

- the main body outer inner surface 21c of the body main body 21 and the second outer inner surface 53b of the second fixed core 51 form the same plane in the axial direction.

- a cover outer surface 90a that is an outer peripheral surface of the cover body 90 is overlapped with both the main body outer inner surface 21c and the second outer inner surface 53b in a state of covering the fixed boundary portion Q from the inner side. However, the cover outer surface 90a does not overlap with the cutout inclined surfaces N21a and N51a.

- the cover body 90 has a cover inner portion 92 and a cover outer portion 91.

- the cover outer portion 91 forms a cover outer surface 90 a, and the cover inner portion 92 is disposed on the radially inner side of the cover outer portion 91.

- the cover 90 has a cover upper surface 90b facing the counter-bore hole side and a cover lower surface 90c facing the nozzle hole side.

- the covering upper surface 90b and the covering lower surface 90c have the same area.

- a step is formed on the upper surface 90b of the cover because the upper end surface of the cover inner side 92 on the side opposite to the injection hole is disposed closer to the nozzle hole side than the upper end surface of the cover outer side 91 on the side opposite to the injection hole.

- the cover lower surface 90c forms a flat lower end surface on the nozzle hole side of the cover 90, and no step is formed at the boundary between the cover inner portion 92 and the cover outer portion 91 in the cover lower surface 90c.

- a cover notch N90 is formed by a step on the cover upper surface 90b.

- a protruding corner portion on the outer peripheral side on the nozzle hole side of the movable core 41 enters.

- the end of the cover outer portion 91 on the side opposite to the injection hole is disposed between the movable outer portion and the second outer portion 53 in the radial direction.

- the cover inner portion 92 is disposed on the nozzle hole side of the second outer portion 53 in the axial direction.

- the cover upper surface 90 b is separated from the movable lower surface 41 b of the movable core 41 and the second inner lower surface 52 a of the second fixed core 51 toward the injection hole, and the cover lower surface 90 c is the main body of the body main body 21. It is spaced apart from the inner upper surface 21a to the side opposite to the injection hole.

- the cover outer portion 91 enters between the second outer portion 53 and the movable outer portion 43 in the radial direction

- the cover inner portion 92 enters between the movable core 41 and the main body inner upper surface 21a in the axial direction. Yes.

- the separation distance between the cover inner portion 92 and the movable core 41 in the axial direction increases and decreases with the movement of the movable structure M, but the valve body 30 is movable on the cover inner surface 92 when the valve body 30 is seated on the seating surface 23s. There is no contact with the core 41.

- the space between the cover upper surface 90b and the movable core 41 and the second fixed core 51 is referred to as an upper chamber S1, and the space between the cover lower surface 90c and the body main body 21 is covered with the lower chamber S2. Called.

- the cover upper chamber S1 and the cover lower chamber S2 are formed by the cover 90 being in a state of entering the inside of the main body cutout portion N21 and the second cutout portion N51.

- the cover upper chamber S1 is included in the flow passage F26s, and the cover lower chamber S2 is included in the flow passage F31.

- the covering body 90 is formed by a covering member 93 and a counter member 94.

- the covering member 93 and the facing member 94 are both metal annular members, and the facing member 94 is provided on the inner peripheral side of the covering member 93.

- the opposing member 94 is in a state of being fitted to the inner peripheral surface of the covering member 93, and the opposing member 94 and the covering member 93 are joined together by welding or the like at the boundary between them.

- the cover member 93 includes a portion near the outer peripheral surface included in the cover outer portion 91 and a portion closer to the inner peripheral surface included in the cover inner portion 92.

- the entire facing member 94 is included in the covering inner portion 92.

- the facing member 94 constitutes a facing portion and is supported by a covering member 93.

- the opposing member 94 has an opposing inner surface 94a and is disposed on the outer peripheral side of the sliding member 33 in the radial direction.

- the opposed inner surface 94a faces the sliding surface 33a of the sliding member 33 in the radial direction, and the sliding surface 33a of the sliding member 33 slides with respect to the opposed inner surface 94a.

- the above-mentioned member on the nozzle body 20 side that slides the sliding surface 33 a is the opposing member 94.

- the opposed inner surface 94a is an inner peripheral surface of the opposed member 94, and the height dimension of the opposed inner surface 94a is smaller than the height dimension of the sliding surface 33a in the axial direction. Both the opposing inner surface 94a and the sliding surface 33a extend parallel to the axial direction.

- the diameter of the sliding surface 33a is slightly smaller than the diameter of the opposing inner surface 94a. That is, the position of the sliding surface 33a in the direction orthogonal to the sliding direction of the sliding member 33 is located inside the outermost peripheral position of the opposed inner surface 94a, that is, on the coil axis C side.

- the opposing member 94 also exhibits a function as a guide portion that guides the moving direction of the movable structure M when the sliding member 33 slides on the opposing member 94.

- the opposing inner surface 94a can also be referred to as a guide surface or a guide surface. Further, the opposing member 94 constitutes a guide part.

- the covering member 93 and the facing member 94 are weaker in magnetism than the fixed cores 50 and 51 and the movable core 41, as in the case of the nonmagnetic member 60 and the body main body 21, and are made of, for example, a nonmagnetic material. For this reason, the covering member 93 and the opposing member 94 are unlikely to become a magnetic flux passage.

- the opposing member 94 is preferably formed using a material having high hardness and strength so that the opposing inner surface 94a is not easily worn or deformed even when the sliding member 33 is slid.

- the opposing member 94 is more likely to be a magnetic flux path than the covering member 93 or the like, but the opposing member 94 is still more magnetic than the fixed cores 50 and 51 and the movable core 41. Therefore, it is less likely to be a magnetic flux path than the fixed cores 50 and 51.

- a pipe connection portion 80 which forms a fuel inflow port 80 a and is connected to an external pipe.

- the pipe connection portion 80 is made of metal and is formed of a metal member integrated with the fixed core 50.

- the fuel pressurized by the high-pressure pump is supplied to the fuel injection valve 1 from the inflow port 80a.

- a fuel flow passage F11 extending in the axial direction is formed inside the pipe connection portion 80, and a press-fitting member 81 is press-fitted and fixed in the flow passage F11.

- An elastic member SP1 is disposed on the injection hole side of the press-fitting member 81.

- One end of the elastic member SP1 is supported by the press-fitting member 81, and the other end of the elastic member SP1 is supported by the enlarged diameter portion 32b of the orifice member 32. Therefore, the elastic deformation of the elastic member SP1 when the valve body 30 is opened to the full lift position, that is, when the connecting member 31 is in contact with the stopper 55, according to the press-fitting amount of the press-fitting member 81, that is, the fixed position in the axial direction.

- the amount is specified. That is, the valve closing force as the set load by the elastic member SP1 is adjusted by the press-fitting amount of the press-fitting member 81.

- a fastening member 83 is disposed on the outer peripheral surface of the pipe connection portion 80.

- the fastening member 83 is fastened to the case 10 by fastening the screw portion formed on the outer peripheral surface of the fastening member 83 to the screw portion formed on the inner peripheral surface of the case 10. Due to the axial force generated by this fastening, the pipe connection portion 80, the fixed cores 50 and 51, the nonmagnetic member 60 and the body main body portion 21 are sandwiched between the bottom surface of the case 10 and the fastening member 83.

- the pipe connection part 80, the fixed core 50, the nonmagnetic member 60, the nozzle body 20, and the injection hole member 23 correspond to a body B having a flow passage F through which the fuel supplied to the inflow port 80a flows to the injection hole 23a. It can be said that the movable structure M described above is accommodated in the body B in a slidable state.

- a magnetic field is generated around the coil 70.

- a magnetic field circuit through which magnetic flux passes through the fixed cores 50 and 51, the movable core 41, and the yoke 75 is formed by energization, and the movable core 41 is fixed by the magnetic force generated by the magnetic circuit. 50, 51.

- the first fixed core 50 and the movable core 41 are attracted to each other because the first lower surface 50a and the movable inner upper surface 42a serve as magnetic flux paths.

- the second fixed core 51 and the movable core 41 are attracted to each other because the second inner lower surface 52a and the movable outer upper surface 43a serve as a magnetic flux path.

- the first lower surface 50a, the movable inner upper surface 42a, the second inner lower surface 52a, and the movable outer upper surface 43a can also be referred to as suction surfaces.

- the movable inner upper surface 42a corresponds to a first suction surface

- the movable outer upper surface 43a corresponds to a second suction surface.

- the nonmagnetic member 60 does not become a magnetic flux path, thereby preventing the first fixed core 50 and the second fixed core 51 from being magnetically short-circuited.

- the attractive force between the movable core 41 and the first fixed core 50 is generated by the magnetic flux passing through the movable inner upper surface 42a and the first lower surface 50a, and the attractive force between the movable core 41 and the second fixed core 51 is the movable outer upper surface 43a and the first fixed core 50. It is generated by the magnetic flux passing through the second lower surface 51a.

- the magnetic flux passing through the fixed cores 50 and 51 and the movable core 41 includes not only the yoke 75 but also the magnetic flux passing through the case 10.

- the magnetic flux of the body main body 21 and the cover body 90 is suppressed from passing through the body main body 21 and the cover body 90 due to the fact that the magnetism of the body main body 21 and the cover body 90 is weaker than that of the fixed cores 50 and 51 and the like.

- the opposing member 94 has a certain degree of magnetism by giving priority to hardness and strength that can withstand sliding of the sliding member 33, but the magnetism of the covering member 93 is sufficiently weak. For this reason, the covering member 93 suppresses the magnetic flux passing through the second fixed core 51 from reaching the facing member 94.

- the closing force by the elastic member SP1 the valve closing force by the fuel pressure, and the valve opening force by the magnetic force described above act on the movable structure M. Since the valve opening force is set to be larger than the valve closing force, the movable core 41 moves to the opposite injection hole side together with the valve body 30 when a magnetic force is generated with energization. As a result, the valve body 30 is opened, the seat surface 30s is separated from the seating surface 23s, and the high-pressure fuel is injected from the injection hole 23a.

- the high-pressure fuel supplied from the high-pressure pump to the fuel injection valve 1 flows in from the inflow port 80a and flows along the cylindrical inner peripheral surface of the pipe connection portion 80, and the flow passage F12 along the cylindrical inner peripheral surface of the press-fitting member 81. Then, it flows in order through the flow path F13 in which the elastic member SP1 is accommodated (see FIG. 1).

- These flow passages F11, F12, and F13 are collectively referred to as an upstream passage F10, and the upstream passage F10 is outside and upstream of the movable structure M in the entire flow passage F existing inside the fuel injection valve 1. Located in.

- a flow path formed by the movable structure M is referred to as a movable flow path F20, and a flow path positioned on the downstream side of the movable flow path F20 is referred to as a downstream path F30.

- the movable flow passage F20 flows by dividing the fuel flowing out from the flow passage F13 into a main passage and a sub passage.

- the main passage and the sub passage are arranged independently. Specifically, the main passage and the sub passage are arranged in parallel, and the fuel that has branched and flowed into each of them merges in the downstream passage F30.

- the main passage is a passage through which fuel flows in the order of a flow passage F21 along the cylindrical inner peripheral surface of the orifice member 32, a throttle flow passage F22 by the orifice 32a, and a flow passage F23 along the cylindrical inner peripheral surface of the connecting member 31. And the fuel of the flow path F23 flows into the downstream path F30 which is the flow path F31 along the cylindrical outer peripheral surface of the connection member 31 through the through-hole penetrating the connection member 31 in the radial direction.

- the downstream passage F ⁇ b> 30 has a covered lower chamber S ⁇ b> 2 on the nozzle hole side of the covered body 90, and the covered lower chamber S ⁇ b> 2 communicates with a separated portion between the support member 24 and the sliding member 33. .

- the sub passages include a flow passage F24s along the cylindrical outer peripheral surface of the orifice member 32, a flow passage F25s which is a gap between the movable core 41 and the fixed core 50, a flow passage F26s extending on the outer peripheral side of the movable core 41, and a sliding surface 33a. This is a passage through which fuel flows in the order of the sliding flow passage F27s along.

- the flow passage F26s has a cover upper chamber S1 on the side opposite to the injection hole of the cover 90.

- the flow path F26s includes a gap between the movable core 41, the first fixed core 50, the nonmagnetic member 60, the second fixed core 51, and the cover 90.

- the gap portion between the first lower surface 50a and the movable inner upper surface 42a and the gap portion between the second inner lower surface 52a and the movable outer upper surface 43a are also included in the gap as described above.

- the sub passage is formed between the body main body portion 21 and the movable structure M, and the body main body portion 21 corresponds to a passage forming portion that forms the sub passage.

- the sliding flow passage F27s can also be referred to as a separate flow passage, and the fuel in the sliding flow passage F27s flows into the downstream passage F30 that is the flow passage F31 along the cylindrical outer peripheral surface of the connecting member 31.

- the passage area of the sliding flow passage F27s is smaller than the passage area of the flow passage F26s extending on the outer peripheral side of the movable core 41. That is, the degree of restriction in the sliding flow path F27s is set larger than the degree of restriction in the flow path F26s.

- the upstream side of the sub passage is connected to the upstream side of the throttle flow passage F22.

- the downstream side of the sub passage is connected to the downstream side of the throttle flow passage F22.

- the sub passage connects the upstream side and the downstream side of the throttle flow passage F22 without passing through the throttle flow passage F22.

- the fuel that has flowed into the movable flow path F20 from the flow path F13 that is the upstream path F10 branches into a flow path F21 that is the upstream end of the main path and a flow path F24s that is the upstream end of the sub-passage, and then the downstream path It merges in the flow path F31 which is F30.

- each of the movable core 41, the connecting member 31, and the orifice member 32 is formed with a through hole 45 penetrating in the radial direction.

- These through holes 45 function as a flow passage F28s that connects the flow passage F21 along the inner peripheral surface of the orifice member 32 and the flow passage F26s along the outer peripheral surface of the movable core 41.

- the flow passage F28s is configured to reduce the flow rate of the fuel flowing through the sliding flow passage F27s, that is, the flow rate of the sub-passage when the connection member 31 contacts the stopper 55 and the communication between the flow passage F24s and the flow passage F25s is blocked.

- a passage to be secured Since the flow passage F28s is positioned on the upstream side of the throttle flow passage F22, the flow passages F25s, F26s, and F28s become the upstream region, and a pressure difference with the downstream region is generated.

- the fuel flowing out of the movable flow path F20 flows into the flow path F31 along the cylindrical outer peripheral surface of the connecting member 31, and then the flow path F32, which is a through hole penetrating the reduced diameter portion 24a of the support member 24 in the axial direction. It flows through the flow path F33 along the outer peripheral surface of the valve body 30 in order (see FIG. 2).

- the valve body 30 opens, the high-pressure fuel in the flow passage F33 passes between the seat surface 30s and the seating surface 23s and is injected from the injection hole 23a.

- the flow passage along the sliding surface 33a described above is called a sliding flow passage F27s, and the passage area of the sliding flow passage F27s is smaller than the passage area of the throttle flow passage F22. That is, the degree of restriction in the sliding flow path F27s is set to be larger than the degree of restriction in the restriction flow path F22.

- the main passage has the smallest passage area of the throttle flow passage F22, and the sub passage has the smallest passage area in the sliding flow passage F27s.

- the main passage is easier to flow between the main passage and the sub passage in the movable flow passage F20, and the restriction degree of the main passage is specified by the restriction degree of the orifice 32a, and the flow rate of the main passage is determined by the orifice 32a. It is adjusted by.

- the degree of restriction of the movable flow path F20 is specified by the degree of restriction at the orifice 32a, and the flow rate of the movable flow path F20 is adjusted by the orifice 32a.

- the passage area on the seat surface 30s in the flow passage F, and the passage area in the full lift state in which the valve body 30 has moved most in the valve opening direction is referred to as a seat passage area.

- the passage area of the throttle flow passage F22 by the orifice 32a is set larger than the sheet passage area. That is, the degree of restriction by the orifice 32a is set smaller than the degree of restriction on the seat surface 30s during full lift.

- the seat passage area is set larger than the passage area of the nozzle hole 23a. That is, the degree of restriction by the orifice 32a and the degree of restriction at the sheet surface 30s are set to be smaller than the degree of restriction at the nozzle hole 23a.

- the seat passage area is set larger than the total passage area of all the nozzle holes 23a.

- the moving member 35 will be described.

- the moving member 35 resists the elastic force of the pressing elastic member SP2 and the moving member 35 becomes an orifice member. Get away from 32.

- the downstream side fuel pressure of the moving member 35 becomes higher than the upstream side fuel pressure by a predetermined amount or more as the valve body 30 moves in the valve closing direction, the moving member 35 is seated on the orifice member 32.

- a flow passage through which fuel flows is formed in the gap between the outer peripheral surface of the moving member 35 and the inner peripheral surface of the connecting member 31.

- the fuel flowing out from the throttle flow passage F22 to the flow passage F23 is separated from the sub throttle flow passage 38. It branches and flows to the outer peripheral flow passage F23a.

- the total passage area of the sub-throttle flow passage 38 and the outer peripheral flow passage F23a is larger than the passage area of the restriction flow passage F22. Therefore, in the state where the moving member 35 is separated, the flow rate of the movable flow passage F20 is specified by the degree of restriction in the restriction flow passage F22.

- the fuel that has flowed out from the throttle flow passage F22 to the flow passage F23 flows through the sub-throttle flow passage 38 and does not flow into the outer peripheral flow passage F23a.

- the passage area of the sub throttle passage 38 is smaller than the passage area of the throttle passage F22. Therefore, in the state where the moving member 35 is seated, the flow rate of the movable flow passage F20 is specified by the degree of restriction in the sub-throttle flow passage 38. Accordingly, the moving member 35 is seated on the orifice member 32 to cover the throttle flow passage F22 to increase the degree of throttle, and by moving away from the orifice member 32, the throttle flow passage F22 is opened to reduce the throttle degree. .

- valve body 30 If the valve body 30 is moving in the valve opening direction, there is a high probability that the upstream side fuel pressure of the moving member 35 is higher than the downstream side fuel pressure by a predetermined amount or more and the moving member 35 is separated. However, if the valve body 30 is in the full lift state in which the valve body 30 has moved most in the valve opening direction and the valve body 30 has stopped moving, there is a high probability that the moving member 35 will be seated.

- the downstream side fuel pressure of the moving member 35 is higher than the upstream side fuel pressure by a predetermined level or more, and the probability that the moving member 35 is seated is high.

- the partial lift injection is performed as the injection that switches the valve body 30 from the valve opening operation to the valve closing operation without moving to the full lift position.

- the downstream fuel pressure of the moving member 35 is higher than the upstream fuel pressure by a predetermined amount or more, and the probability that the moving member 35 is seated is high.

- the moving member 35 is not always opened during the valve opening operation of the valve body 30, and the moving member is at least in the period immediately after the valve opening in the rising period in which the valve body 30 moves in the valve opening direction. 35 is seated. Further, the moving member 35 is not always seated during the valve closing operation of the valve body 30, and the moving member 35 is at least in the period immediately before the valve closing in the descending period in which the valve body 30 moves in the valve closing direction. Is seated. Therefore, in the period immediately after the valve opening and in the period immediately before the valve closing, the moving member 35 is seated and the entire amount of the fuel flows through the sub-throttle flow passage 38, so that the moving member 35 is separated from the period. The degree of restriction in the movable flow path F20 increases.

- the throttle flow passage F22 and the sliding flow passage F27s are arranged in parallel, and the passage area of the sliding flow passage F27s is set smaller than the passage area of the throttle flow passage F22. Therefore, the flow passage F is divided into an upstream region and a downstream region with the orifice 32a and the sliding flow passage F27s as a boundary.

- the upstream region is a region upstream of the fuel flow at the time of injection with respect to the orifice 32a.

- the upstream side of the sliding surface 33a in the movable flow path F20 also belongs to the upstream region. Therefore, the flow passages F21, F24s, F25s, F26s, F28s and the upstream passage F10 in the movable flow passage F20 correspond to the upstream region.

- the downstream region is a region on the downstream side of the fuel flow at the time of injection with respect to the orifice 32a. Note that the downstream side of the sliding surface 33a in the movable flow path F20 also belongs to the downstream region. Therefore, the flow passage F23 and the downstream passage F30 in the movable flow passage F20 correspond to the downstream region.

- the flow rate of the fuel flowing through the movable flow passage F20 is throttled by the orifice 32a, so that the upstream fuel pressure PH, which is the fuel pressure in the upstream region, and the downstream region A pressure difference is generated between the fuel pressure and the downstream fuel pressure PL (see FIG. 4). Accordingly, when the valve body 30 is changing from the closed state to the open state, when the valve body 30 is changing from the open state to the closed state, and when the valve body 30 is held at the full lift position, the throttle flow is reduced. The fuel flows in the path F22 and the pressure difference is generated.

- valve opening of the valve body 30 does not disappear simultaneously with switching from valve opening to valve closing, but when the predetermined time passes after valve closing, the upstream fuel pressure PH and the downstream fuel pressure PL are the same. become. On the other hand, when switching from valve closing to valve opening in a state where the pressure difference does not occur, the pressure difference immediately occurs at the switching timing.

- the fuel in the upstream region is compressed by being pushed by the movable structure M, so that the upstream fuel pressure PH increases.

- the fuel in the upstream region pushed by the movable structure M is pushed out to the downstream region while being throttled by the orifice 32a, so the downstream fuel pressure PL is lower than the upstream fuel pressure PH.

- fuel flows through the throttle flow passage F22 toward the injection hole.

- the fuel in the downstream region is compressed by being pushed by the movable structure M, so the downstream fuel pressure PL rises.

- the upstream fuel pressure PH becomes lower than the downstream fuel pressure PL.

- the fuel flows through the throttle flow passage F22 toward the counter injection hole.

- a method for manufacturing the fuel injection valve 1 will be described with reference to FIGS. Here, the assembly procedure after manufacturing each component will be mainly described.

- a support member 24 is attached to the body main body 21 of the nozzle body 20 as shown in FIG.

- the support member 24 is inserted inside the body main body 21, and the body main body 21 and the support member 24 are fixed by welding or the like.

- the cover 90 is attached to the body main body 21.

- the cover 90 is manufactured in advance by inserting the facing member 94 inside the covering member 93 and fixing the covering member 93 and the facing member 94 by welding or the like. Then, the cover body 90 is inserted into the body main body 21.

- the length dimension of the portion entering the body main body portion 21 and the length dimension of the portion protruding from the body main body portion 21 are made substantially the same.

- the movable structure M is mounted on the nozzle body 20 as shown in FIG.

- the movable structure M is manufactured in advance by assembling the movable core 41, the connecting member 31, the valve body 30, the orifice member 32, the sliding member 33, the moving member 35, and the pressing elastic member SP2.

- the movable structure M is mounted on the nozzle body 20 by inserting the sliding member 33 inside the cover body 90 while inserting the valve body 30 into the nozzle portion 22.

- the fixed cores 50 and 51 and the nonmagnetic member 60 are attached to the nozzle body 20.

- the fixed cores 50 and 51 are attached to the nonmagnetic member 60, and the core unit 105 is manufactured in advance by fixing the nonmagnetic member 60 and the fixed cores 50 and 51 by welding or the like. The manufacturing procedure of the core unit 105 will be described later.

- the second fixed core 51 is attached to the body main body 21 and the cover 90.

- the second lower surface 51 a of the second fixed core 51 is overlapped with the main body outer upper surface 21 b of the body main body 21 while the end of the cover 90 is inserted inside the second fixed core 51.

- the fixed boundary part Q exists between the second fixed core 51 and the body main body part 21.

- spatters such as slag and metal particles generated by welding may scatter in the internal space of the second fixed core 51 and the body main body 21 through the fixed boundary portion Q.

- the cover 90 covers the fixed boundary portion Q from the inner peripheral side, even if spatter is generated during welding, the spatter hits the cover 90 and does not fly further to the inner peripheral side. Become. For this reason, the cover 90 prevents spatter from jumping out from the fixed boundary portion Q to the inner peripheral side.

- the fuel injection valve is mounted by attaching the coil 70, the yoke 75, etc. to the first fixed core 50, etc., and housing them together in the case 10.

- the non-magnetic member 60 is attached to the first fixed core 50, and the first fixed core 50 and the non-magnetic member 60 are aligned. And the 1st welding part 101 which joins the 1st fixed core 50 and the nonmagnetic member 60 is formed by welding with respect to the 1st boundary part Q1.

- welding is performed by applying heat from the inner end portion Q1a of the first boundary portion Q1 using a laser device LA that emits a laser L.

- the laser device LA is installed on the first fixed core 50 and the nonmagnetic member 60 so that the laser L reaches the first boundary portion Q1 along the first extension line N1.

- the inner end Q1a of the first boundary portion Q1 with the laser L from the laser device LA about the entire circumference of the first boundary portion Q1, the inner side extending from the inner end portion Q1a toward the outer end portion Q1b.

- a welded portion 101a is formed.

- Laser irradiation by the laser device LA is continuously performed in the direction in which the first extension line N1 extends until the inner welded portion 101a reaches the position near the outer end Q1b beyond the center of the first boundary portion Q1. . Note that it is difficult for the inner laser welded portion 101a to reach the outer end Q1b by the normal laser irradiation method and duration.