WO2018105418A1 - インプリントシステム、および物品製造方法 - Google Patents

インプリントシステム、および物品製造方法 Download PDFInfo

- Publication number

- WO2018105418A1 WO2018105418A1 PCT/JP2017/042311 JP2017042311W WO2018105418A1 WO 2018105418 A1 WO2018105418 A1 WO 2018105418A1 JP 2017042311 W JP2017042311 W JP 2017042311W WO 2018105418 A1 WO2018105418 A1 WO 2018105418A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- imprint

- replica

- mold

- substrate

- unit

- Prior art date

Links

Images

Classifications

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/0002—Lithographic processes using patterning methods other than those involving the exposure to radiation, e.g. by stamping

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/38—Moulds or cores; Details thereof or accessories therefor characterised by the material or the manufacturing process

- B29C33/3842—Manufacturing moulds, e.g. shaping the mould surface by machining

- B29C33/3857—Manufacturing moulds, e.g. shaping the mould surface by machining by making impressions of one or more parts of models, e.g. shaped articles and including possible subsequent assembly of the parts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C59/00—Surface shaping of articles, e.g. embossing; Apparatus therefor

- B29C59/02—Surface shaping of articles, e.g. embossing; Apparatus therefor by mechanical means, e.g. pressing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C59/00—Surface shaping of articles, e.g. embossing; Apparatus therefor

- B29C59/02—Surface shaping of articles, e.g. embossing; Apparatus therefor by mechanical means, e.g. pressing

- B29C59/026—Surface shaping of articles, e.g. embossing; Apparatus therefor by mechanical means, e.g. pressing of layered or coated substantially flat surfaces

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/70—Microphotolithographic exposure; Apparatus therefor

- G03F7/70691—Handling of masks or workpieces

- G03F7/70716—Stages

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/70—Microphotolithographic exposure; Apparatus therefor

- G03F7/70691—Handling of masks or workpieces

- G03F7/70775—Position control, e.g. interferometers or encoders for determining the stage position

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67242—Apparatus for monitoring, sorting or marking

- H01L21/67294—Apparatus for monitoring, sorting or marking using identification means, e.g. labels on substrates or labels on containers

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/027—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34

Definitions

- the present invention relates to an imprint system and an article manufacturing method.

- the imprint material supplied on the substrate is brought into contact with the mold on which the pattern is formed, and the imprint material is cured in the contacted state. Then, the pattern of the imprint material is formed on the substrate by separating the mold from the cured imprint material.

- Patent Document 1 proposes a technique for optimizing the layout of the imprint material according to the pattern.

- the imprint technique can also be used for a technique for manufacturing a replica template using a master template as disclosed in, for example, Patent Document 2.

- the concavo-convex relationship is inverted between the pattern of the master template and the pattern of the replica template. Therefore, the concavo-convex relationship of the template is reversed between the replica manufacturing apparatus that imprints the master template and the device manufacturing apparatus (imprint apparatus) that imprints the replica template. Therefore, it is necessary to individually adjust the conditions related to the imprint process such as the layout of the imprint material.

- the present invention provides, for example, a technique that can easily reproduce conditions relating to imprint processing at the time of manufacturing a replica mold at the time of device manufacturing.

- a replica manufacturing apparatus that manufactures a replica mold using a master mold, and an imprint apparatus that performs an imprint process for forming an imprint material pattern on a substrate using the replica mold

- an imprint system including the replica manufacturing apparatus and a management apparatus communicably connected to the imprint apparatus, wherein the replica manufacturing apparatus uses an imprint material on the replica substrate using the master mold.

- the imprint process for forming the pattern is performed, and the replica mold is manufactured by processing the replica substrate on which the pattern is formed, and the condition data related to the imprint process is transferred to the management device,

- the imprint apparatus acquires the data from the management apparatus , In accordance with the conditions contained in the acquired data, to imprint systems and performs an imprint process that forms the pattern of the imprint material on the substrate using the replica mold is provided.

- the accompanying drawings are included in the specification, constitute a part thereof, show an embodiment of the present invention, and are used to explain the principle of the present invention together with the description.

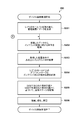

- the figure which shows the structure of the imprint system which concerns on embodiment. 6 is a flowchart for explaining a control operation of the imprint system according to the embodiment. 6 is a flowchart for explaining a control operation of the imprint system according to the embodiment. 6 is a flowchart for explaining a control operation of the imprint system according to the embodiment.

- FIG. 1 is a diagram illustrating a configuration of an imprint system according to the present embodiment.

- the imprint system can include a replica manufacturing apparatus 100, an imprint apparatus 200, and a management apparatus 300.

- the management apparatus 300 is communicably connected to the replica manufacturing apparatus 100 and the imprint apparatus 200.

- the imprint apparatus 200 is an apparatus that forms a cured product pattern to which a concave / convex pattern of a mold is transferred by bringing the imprint material supplied on the substrate into contact with the mold and applying energy for curing to the imprint material. It is.

- a curable composition (which may be referred to as an uncured resin) that is cured by being given energy for curing is used.

- energy for curing electromagnetic waves, heat, or the like can be used.

- the electromagnetic wave can be, for example, light having a wavelength selected from a range of 10 nm to 1 mm, for example, infrared rays, visible rays, ultraviolet rays, and the like.

- the curable composition may be a composition that is cured by light irradiation or by heating.

- the photocurable composition that is cured by light irradiation contains at least a polymerizable compound and a photopolymerization initiator, and may further contain a non-polymerizable compound or a solvent as necessary.

- the non-polymerizable compound is at least one selected from the group consisting of a sensitizer, a hydrogen donor, an internal release agent, a surfactant, an antioxidant, and a polymer component.

- the imprint material can be supplied onto the substrate in the form of droplets or an island or film formed by connecting a plurality of droplets by an imprint material supply device.

- the viscosity of the imprint material can be, for example, 1 mPa ⁇ s or more and 100 mPa ⁇ s or less.

- the material of the substrate for example, glass, ceramics, metal, semiconductor, resin, or the like can be used. If necessary, a member made of a material different from the substrate may be provided on the surface of the substrate.

- the substrate is, for example, a silicon substrate, a compound semiconductor substrate, or quartz glass.

- the imprint apparatus 200 employs a photocuring method that cures the imprint material by irradiation with ultraviolet rays, but is not limited to this, for example, thermal curing that cures the imprint material by heat input.

- a photocuring method that cures the imprint material by irradiation with ultraviolet rays

- thermal curing that cures the imprint material by heat input.

- the law can also be adopted.

- the substrate stage 220 is configured to be movable while holding the substrate 40.

- the dispenser 230 constituting the above-described imprint material supply apparatus supplies (arranges) the imprint material 231 on the substrate 40 held on the substrate stage 220.

- the imprint head 210 may include a driving mechanism for holding the mold 30 and bringing the mold 30 into contact with the imprint material 231 on the substrate 40.

- a curing unit 24 that irradiates the imprint material 231 on the substrate 40 through the mold 30 to cure the imprint material 231 includes a light source unit 240, a wavelength selection unit 241, a light reduction unit 242, a slit mechanism 243, and A light amount measurement unit 244 may be included.

- the light source unit 240 includes a light source that generates ultraviolet rays for curing the imprint material 231.

- As the light source for example, a high-pressure mercury lamp, a xenon lamp, an excimer laser, or the like can be used.

- the wavelength selection unit 241 can include, for example, a plurality of wavelength filters that transmit light having different wavelengths, and a mechanism that inserts or removes any one of the plurality of wavelength filters into the optical path.

- the dimming unit 242 can include, for example, a plurality of ND filters and a mechanism for inserting or removing any ND filter selected from the plurality of ND filters onto the optical path.

- the slit mechanism 243 can include, for example, a light shielding blade that defines the shape of the illumination area and a drive mechanism that drives the oblique light blade.

- the light quantity measurement unit 244 includes, for example, a UC sensor, and can measure the light quantity of light emitted from the light source unit 240.

- the alignment scope 232 is a microscope for aligning the mold 30 and the substrate 40 after the imprint material 231 is placed on the substrate 40 by the dispenser 230. By aligning the alignment state of the alignment mark 31 provided on the mold 30 and the alignment mark 41 provided on the substrate 40 with the alignment scope 232, mutual alignment is performed.

- the alignment scope 232 can also acquire information on the relative displacement between the alignment mark 31 provided on the mold 30 and the imprint material 231 disposed on the substrate 40.

- identification information is formed in the mold 30 and can be read by the reading unit 251.

- the imprint apparatus 200 may include an imaging unit 221 for observing the state when the mold 30 is brought into contact with the imprint material 231 on the substrate 40 and when the mold is released. In FIG.

- the image pickup unit 221 is provided on the substrate stage 220 side and picks up images from the back side of the substrate. Conversely, the image pickup unit 221 is provided on the imprint head 210 side and picks up images from the front side of the mold. You may make it do.

- the control unit 260 includes, for example, a CPU 261 and a memory 262, and controls each unit of the imprint apparatus 200.

- the control unit 260 performs imprint processing as follows. First, the imprint material 231 is disposed on the substrate 40 by the dispenser 230. Thereafter, the mold 30 is lowered by the imprint head 210 and brought into contact with the imprint material 231 on the substrate 40. As a result, the imprint material 231 flows into the groove of the pattern formed in the mold 30. In this state, the imprint material 231 is cured by irradiating the imprint material 231 with ultraviolet rays by the curing unit 24.

- the imprint material 231 When the imprint material 231 is cured, a pattern (circuit pattern) of the mold 30 is formed by the imprint material 231. After the imprint material 231 is cured, the mold 30 is lifted by the imprint head 210, whereby the mold 30 is separated from the cured imprint material 231 (release).

- the imprint process in this embodiment is generally as described above.

- the imprint head 210 is driven and brought into contact with the imprint material 231 on the fixed substrate 40.

- the substrate stage 220 may be driven with respect to the fixed mold 30 so that the imprint material 231 on the substrate 40 is brought into contact therewith.

- the structure which drives the imprint head 210 and the substrate stage 220 up and down may be sufficient. That is, it is only necessary to have a drive unit that changes the relative positions of the mold 30 and the substrate 40.

- the replica manufacturing apparatus 100 is an apparatus for manufacturing such a replica mold.

- the basic configuration of the replica manufacturing apparatus 100 is substantially the same as that of the imprint apparatus 200.

- the substrate stage 120 is configured to be movable while holding the replica substrate 20.

- the dispenser 130 arranges the imprint material 131 on the replica substrate 20 held on the substrate stage 120.

- the imprint head 110 can include a driving mechanism for holding the mold 10 as a master mold and bringing the mold 10 into contact with the imprint material 131 on the replica substrate 20.

- the curing unit 14 cures the imprint material 131 on the replica substrate 20.

- the curing unit 14 that irradiates the imprint material 131 on the replica substrate 20 through the mold 10 to cure the imprint material 131 includes a light source unit 140, a wavelength selection unit 141, a light reduction unit 142, a slit mechanism 143, And a light amount measurement unit 144.

- the light source unit 140 includes a light source that generates ultraviolet rays for curing the imprint material 131.

- a high-pressure mercury lamp, a xenon lamp, an excimer laser, or the like can be used.

- the wavelength selection unit 141 includes a plurality of wavelength filters that transmit light having different wavelengths, and a mechanism that arranges a wavelength filter selected from the plurality of wavelength filters on an optical path between the light source and the mold. May be included.

- the dimming unit 142 can include, for example, a plurality of ND filters and a mechanism for inserting or removing any ND filter selected from the plurality of ND filters into the optical path.

- the slit mechanism 143 can include, for example, a light shielding blade that defines the shape of the illumination area and a drive mechanism that drives the oblique light blade.

- the light quantity measurement unit 144 includes, for example, a UC sensor, and can measure the light quantity of light emitted from the light source unit 140.

- the alignment scope 132 is a microscope for aligning the mold 10 and the replica substrate 20 after the imprint material 131 is placed on the replica substrate 20 by the dispenser 130. By aligning the alignment mark 11 provided on the mold 10 and the alignment mark 21 provided on the replica substrate 20 with the alignment scope 132, mutual alignment is performed.

- the alignment scope 132 can also acquire information on the relative displacement between the alignment mark 11 provided on the mold 10 and the imprint material 131 disposed on the replica substrate 20. Further, an ID is formed on the mold 10 and can be read by the reading unit 151.

- the replica manufacturing apparatus 100 can include an imaging unit 121 for observing the state when the mold 10 is brought into contact with the imprint material 131 on the replica substrate 20 and when the mold is released. In FIG. 1, the imaging unit 121 is provided on the substrate stage 120 side and images from the back side of the substrate. Conversely, the imaging unit 121 is provided on the imprint head 110 side and images from the front side of the mold. May do

- the control unit 160 includes, for example, a CPU 161 and a memory 162, and controls each unit of the replica manufacturing apparatus 100.

- the control unit 160 controls the production of the replica mold by a process similar to the imprint process performed by the imprint apparatus 200 described above. Specifically, first, the imprint material 131 is placed on the replica substrate 20 by the dispenser 130. Thereafter, the mold 10 as a master mold is lowered by the imprint head 110 and brought into contact with the imprint material 131 on the replica substrate 20. As a result, the imprint material 131 flows into the groove of the pattern formed in the mold 10. In this state, the imprint material 131 is cured by irradiating the imprint material 131 with ultraviolet rays by the curing unit 14.

- a pattern (circuit pattern) of the mold 10 is formed by the imprint material 131.

- the mold 10 is lifted by the imprint head 110, whereby the mold 10 is separated from the cured imprint material 131 (release).

- the imprint head 110 is driven and brought into contact with the imprint material 131 on the fixed replica substrate 20, but there is a configuration opposite to this. sell. That is, the imprint material 131 on the replica substrate 20 may be brought into contact with the fixed mold 10 by driving the substrate stage 120. Alternatively, the imprint head 110 and the substrate stage 120 may be driven up and down. That is, it is only necessary to have a drive unit that changes the relative position between the mold 10 and the replica substrate 20.

- the replica substrate 20 on which the circuit pattern is formed by the imprint material 131 is completed as a replica mold having an uneven circuit pattern through an etching process in a later step.

- a pattern is formed by a known inversion process, as a result, a circuit pattern similar to that of the mold 10 as a master mold is formed in the replica mold.

- the conditions relating to the imprint process can be optimized according to the circuit pattern to be manufactured.

- the control unit 160 selects these conditions according to the circuit pattern to be manufactured, and controls the imprint process so that the circuit pattern is formed on the replica substrate 20.

- the imprint apparatus 200 can use the replica mold thus manufactured as the mold 30. As described above, when a pattern is formed by an inversion process, a circuit pattern similar to that of the mold 10 that is a master mold is formed on the mold 30 that is a replica mold.

- the conditions related to the imprint process for the mold 30 that is a replica mold in the imprint apparatus 200 can be diverted to the conditions related to the imprint process in manufacturing the replica mold in the replica manufacturing apparatus 100.

- the conditions regarding imprint processing may include, for example, the following.

- Arrangement condition Information indicating the relationship between the arrangement position and the arrangement amount of the imprint material 131 on the replica substrate 20.

- the arrangement conditions are set based on the density of the circuit pattern of the mold 10 and the like so that unfilled defects are suppressed and the thickness of the imprint material on the substrate after the imprint process is constant.

- Contact condition information that defines the operation of the drive unit, such as the drive amount of the imprint head 110 when the mold 10 is brought into contact with the imprint material 131.

- Irradiation conditions curing conditions that define the operation of the curing unit 14, and information such as the amount of ultraviolet light irradiated from the light source unit 140 and the irradiation time.

- Mold release condition information that defines the operation of the drive unit, such as the drive amount of the imprint head 110 when the mold 10 is separated from the cured imprint material 131.

- the conditions regarding the imprint process may further include the following conditions regarding the curing unit 14.

- Wavelength selection condition wavelength filter selection information in the wavelength selection unit 141.

- Filter selection condition ND filter selection information in the dimming unit 142.

- Slit setting condition setting information regarding driving of the slit mechanism 143.

- the management apparatus 300 stores data including the above-described various conditions related to the imprint process at the time of replica mold manufacturing in the replica manufacturing apparatus 100, and stores this data in response to a request from the imprint apparatus 200. Forward to.

- the management apparatus 300 may also transfer the light quantity measurement result by the light quantity measurement unit 144 to the imprint apparatus 200. Thereby, the imprint apparatus 200 can adjust the selection conditions of the light reduction unit 242, the irradiation time by the light source unit 240, and the like.

- the management device 300 can be realized by a computer device including a CPU 301 and a memory 302, for example.

- FIG. 3 shows an example of the positional relationship between the mold 10, the replica substrate 20, and the imprint material 131 thereon when the replica mold is manufactured by the replica manufacturing apparatus 100.

- An alignment mark 11 and a circuit pattern 12 are formed on the mold 10.

- an imprint material 131 represented by a black circle is arranged by a dispenser 130 (first supply unit).

- the relative positions ⁇ X and ⁇ Y between the alignment mark 11 and the imprint material 131 disposed by the dispenser 130 are measured by the alignment scope 132 (first measurement unit).

- the relative positions ⁇ X and ⁇ Y measured here are relative position offsets.

- FIG. 3 shows an example of the positional relationship between the mold 30 (replica mold), the substrate 40, and the imprint material 231 thereon in the imprint apparatus 200.

- FIG. An alignment mark 31 corresponding to the alignment mark 11 of the mold 10 that is a master mold and a circuit pattern 32 corresponding to the circuit pattern 12 are formed on the mold 30. If the alignment mark 31 is a transfer of the alignment mark 11 of the mold 10 that is a master mold, the relative position between the alignment mark 31 and the circuit pattern 32 is the same as the relative position between the alignment mark 11 and the circuit pattern 12. .

- Relative positions ⁇ X and ⁇ Y between the alignment mark 31 and the imprint material 231 disposed by the dispenser 230 (second supply unit) are measured by the alignment scope 232 (second measurement unit). If the relative position measured here is different from the case of the replica manufacturing apparatus 100 shown in the left figure, the substrate stage 220 is driven so that the relative position becomes the relative position ⁇ X, ⁇ Y in the replica manufacturing apparatus 100 to drive the substrate 40. Move.

- the memory 162 of the control unit 160 stores preset conditions regarding imprint processing.

- the control unit 160 controls the dispenser 130 according to the arrangement conditions stored in the memory 162 to arrange the imprint material 131 on the replica substrate 20.

- the control unit 160 causes the alignment scope 132 to measure the relative position between the alignment mark 11 of the mold 10 and the imprint material 131 on the replica substrate 20.

- the measured relative position value is stored in the memory 162 as a relative position offset.

- the control unit 160 controls the imprint head 110 according to the contact condition stored in the memory 162 to bring the mold 10 into contact with the imprint material 131 on the replica substrate 20.

- the alignment of the mold 10 and the replica substrate 20 is also performed using the alignment scope 132.

- the control unit 160 cures the imprint material 131 by controlling the light source unit 140 according to the irradiation condition stored in the memory 162 and irradiating the imprint material 131 with light.

- the control unit 160 controls the imprint head 110 according to the mold release conditions stored in the memory 162 to perform mold release to pull the mold 10 away from the imprint material 131.

- the replica substrate 20 is processed into a replica mold in which the same circuit pattern as that of the mold 10 is formed by using an inversion process through a subsequent etching process.

- the control unit 160 uses the reading unit 151 to read the replica substrate ID 50 formed in advance on the replica substrate 20 as the replica mold ID.

- the control unit 160 transfers the data including the relative position offset and the conditions related to the imprint process to the management apparatus 300 in association with the replica mold ID.

- Conditions relating to the imprint process may include the above-described arrangement conditions, contact conditions, irradiation conditions, mold release conditions, waveform selection conditions, filter selection conditions, slit setting conditions, and the like.

- the management apparatus 300 stores the data received from the replica manufacturing apparatus 100 in the memory 302 (S301).

- the imprint apparatus 200 uses the replica mold manufactured by the replica manufacturing apparatus 100 as the mold 30 and executes imprint processing.

- the control unit 260 reads the replica mold ID 50 of the mold 30 held by the imprint head 210 using the reading unit 251. Thereafter, the control unit 260 issues request data including the read replica mold ID 50 to the management apparatus 300.

- the management apparatus 300 that has received the request data transmits data including an ID that matches the replica mold ID 50 included in the request data to the imprint apparatus 200 (S302).

- the imprint apparatus 200 receives this data, and acquires conditions relating to imprint processing (S202). These acquired conditions are stored in the memory 262.

- the control unit 260 controls the dispenser 230 according to the acquired arrangement condition, and arranges the imprint material 231 on the substrate 40.

- the control unit 260 causes the alignment scope 232 to measure the relative position between the alignment mark 31 of the mold 30 and the imprint material 231 on the substrate 40.

- the control unit 260 drives the substrate stage 220 based on the relative position obtained by this measurement and the relative position acquired in S202. For example, the control unit 260 drives the substrate stage 220 so that the distance between the relative position measured by the alignment scope 230 and the relative position acquired in S202 falls within an allowable range.

- the control unit 260 controls the imprint head 210 in accordance with the contact condition acquired in S202 and stored in the memory 262 to bring the mold 30 into contact with the imprint material 231 on the substrate 40.

- the alignment of the mold 30 and the substrate 40 is also performed using the alignment scope 232.

- the control unit 260 cures the imprint material 231 by controlling the curing unit 24 according to the irradiation condition acquired in S202 and stored in the memory 262 to irradiate the imprint material 231 with light.

- the control unit 260 controls the imprint head 210 according to the mold release condition acquired in S202 and stored in the memory 262, and performs the mold release for separating the mold 30 from the imprint material 231. Do.

- the conditions relating to the imprint processing at the time of manufacturing the replica mold in the replica manufacturing apparatus 100 are diverted as conditions relating to the imprint processing for the mold 30 which is a replica mold in the imprint apparatus 200.

- the circuit pattern when the circuit pattern is formed on the replica substrate 20 can be reproduced on the substrate 40 while suppressing unfilled defects.

- the alignment mark 11 of the master mold (mold 10) can be transferred to the replica substrate 20 simultaneously with the circuit pattern.

- the transferred mark of the alignment mark 11 of the master mold can be used as the alignment mark 31 of the replica mold (mold 30). Therefore, it is possible to match the placement position of the imprint material without causing a drawing error between the circuit pattern and the alignment mark.

- the arrangement conditions in the present embodiment can include not only the arrangement position of the imprint material on the substrate but also information on the arrangement amount of the imprint material as described above.

- information on the arrangement amount of the imprint material for each nozzle of the dispenser 130 is stored in the memory 162, and this information is notified to the imprint apparatus 200.

- the control unit 260 calculates a difference from the information on the arrangement amount of the imprint material for each nozzle of the dispenser 230 and corrects the arrangement amount. This makes it possible to match the amount of imprint material without considering the difference in the amount of imprint material between devices, and to reproduce the film thickness of the pattern formed on the substrate. Is possible.

- the arrangement amount of the imprint material can be corrected by the voltage value and the opening time when the imprint material is pushed out.

- the replica manufacturing apparatus 100 and the imprint apparatus 200 each have a unique offset

- the dispenser 130 of the replica manufacturing apparatus 100 and the dispenser 230 of the imprint apparatus 200 each have an attachment position offset

- an attachment position offset of the dispenser 230 of the imprint apparatus 200 is set to ⁇ X 230 .

- ⁇ X replica_ref ⁇ X m0 + ⁇ X 130

- ⁇ X ⁇ X m1 + ⁇ X 130

- the result ⁇ X offset obtained by removing the device-specific mounting offset ⁇ X 130 is obtained as in the following equation. .

- ⁇ X imprint_ref ⁇ X m0 + ⁇ X 230

- ⁇ X offset calculated by the replica manufacturing apparatus 100 is added to ⁇ X imprint_ref .

- the target position of ⁇ X in the imprint apparatus 200 of FIG. 3 is obtained considering only the pattern error ⁇ X m1 of the mold used in device manufacture and the mounting position offset ⁇ X 230 of the dispenser 230 of the imprint apparatus 200. Can do.

- ⁇ X has been described, but ⁇ Y can be corrected in the same manner, and thus the description thereof is omitted.

- the offset of the dispenser mounting position has been described as an example, but the present invention is not limited thereto.

- the replica manufacturing apparatus 100 places the imprint material 131 on the replica substrate 20, and then contacts the mold 10, which is a master mold, with the imprint material 131. At this time, the replica manufacturing apparatus 100 deforms the pattern surface of the mold 10 so as to be convex toward the replica substrate 20, and then makes contact with the imprint material 131 on the replica substrate 20. Then, the pattern surface 10a of the mold 10 comes into contact with the imprint material 131 from the center to the outside. Thereby, it is suppressed that air bubbles are confined between the mold 10 and the imprint material 131.

- the pattern of the imprint material formed on the replica substrate 20 is lost by gradually peeling from the imprint material 131 from the outside of the pattern surface of the mold 10 toward the center. Can be prevented.

- the state at this time is imaged by the imaging unit 121.

- the replica manufacturing apparatus 100 manages management data including the replica board ID 50 and the measurement result (control profile) of the contact state between the mold 10 and the imprint material 131 based on the image captured by the imaging unit 121. Transfer to device 300.

- Fig. 4 shows a conceptual diagram of the contact state.

- the contact state 4A indicates a state transition until the mold 10 is brought into contact with the imprint material 131 on the replica substrate 20 while being deformed as described above, and thereafter the mold release is performed.

- the contact portion image 4B is a state of a portion where the mold 10 and the replica substrate 20 are in contact with each other via the imprint material 131 according to the state transition 4A, which is measured based on the image captured by the imaging unit 121. It is an image which shows a transition.

- the distance 4C between the mold and the substrate indicates a change in the position of the mold 10 (distance between the mold 10 and the replica substrate 20) by the imprint head 110 according to the state transition 4A.

- the area 4D of the contact portion indicates a change in the area of the portion where the mold 10 and the replica substrate 20 are in contact via the imprint material 131 accompanying the state transition of the image 4B of the contact portion.

- the contact speed 4E indicates a change in the moving speed of the mold 10 by the imprint head 110 according to the state transition of the distance 4C between the mold and the substrate.

- the acceleration 4F indicates a change in the movement acceleration of the mold 10 by the imprint head 110 in accordance with the state transition of the distance 4C between the mold and the substrate.

- the control profile included in the management data may be the image 4B of the contact portion itself or the value of the area 4D of the contact portion.

- the imaging unit 221 causes the mold 30 to come into contact with the imprint material 231 disposed on the substrate 40, and a contact state when performing mold release is observed.

- the imprint apparatus 200 reads the ID 50 formed on the mold 30 by the reading unit 251, and acquires a control profile as a condition related to the imprint process according to the read ID from the management apparatus 300. Thereafter, in the imprint apparatus 200 as well, the pattern surface of the mold 30 comes into contact with the imprint material 231 from the center to the outside. Therefore, air bubbles are prevented from being trapped between the mold 30 and the imprint material 231.

- the pattern surface of the mold 30 is gradually peeled from the imprint material 231 from the outside toward the center, so that the imprint material pattern formed on the substrate 40 is not damaged. Can be prevented.

- the state at this time is imaged by the imaging unit 221. Data of the imaged result is compared with management data (corresponding to the contact portion image 4B or the contact portion area 4D) stored in the management device 300. If they are different as a result of the comparison, the driving speed of the driving unit (for example, the imprint head 210) that changes the deformation amount of the mold 30 or the relative position between the mold 30 and the substrate 40 is corrected. Thereby, it is possible to reproduce the mold contact, the release state, and the defect suppression accuracy in the imprint process when the replica substrate is manufactured in the imprint process during device manufacture.

- condition regarding the imprint process described above may be information on the distance 4C, the speed 4E, and / or the acceleration 4F instead of the information on the contact state.

- the condition relating to the imprint process may be information on the driving force of the driving unit.

- the thrust of the drive shaft of the imprint head 110 at the time of contact and release for example, the current value of the actuator is monitored and stored in the memory 162 of the control unit 160 and notified to the control unit 260.

- the imprint head 210 can feed back the notified current value to the driving thrust, and the stress applied to the pattern portion of the mold can be made uniform during replica mold manufacturing and device manufacturing.

- the contact and mold release conditions optimized at the time of replica mold manufacture can be easily reproduced at the time of device manufacture.

- the condition related to the imprint process may be information on the posture of the mold.

- a displacement meter that measures the inclination and gap of the surface of the substrate is provided.

- the inclination is stored in the memory 162 of the control unit 160 and notified to the control unit 260.

- the notified tilt information is fed back when the device is manufactured.

- the posture can be adjusted in contact and mold release at the time of replica mold manufacture and device manufacture.

- FIG. 5 is a diagram illustrating a configuration of an imprint system having a cluster configuration.

- the configurations of the replica manufacturing apparatus 100 and the management apparatus 300 are the same as those in FIG. 5 includes a cluster apparatus 400 including a plurality of imprint units having the same configuration as the imprint apparatus 200 of FIG.

- the cluster apparatus 400 includes a plurality of imprint units including a first imprint unit 471, a second imprint unit 472, and a third imprint unit 473, a reading unit 451 for reading a mold ID, a transport mechanism 480, and a control Part 460.

- the first imprint unit 471, the second imprint unit 472, and the third imprint unit 473 each have the same configuration as the imprint apparatus 200 of FIG.

- the transport mechanism 480 transports the mold carried into the cluster device 400 to the imprint unit designated by the control unit 460.

- the management apparatus 300 can distribute data including conditions regarding imprint processing to each imprint apparatus. Specifically, when a mold (replica template) is loaded into the cluster apparatus 400, the control unit 460 reads the mold ID by the reading unit 451. The control unit 460 requests the management device 300 for data corresponding to the read ID, and receives data from the management device 300. The control unit 460 controls the transport mechanism 480 to transport the replica mold to the target imprint unit, and transmits the received data to the imprint unit. Each imprint unit executes imprint processing according to the received data, as described above. Thereby, in each imprint part, the circuit pattern when the circuit pattern is formed on the replica substrate by the replica manufacturing apparatus 100 can be reproduced on the device substrate.

- the reference is matched between the replica manufacturing apparatus 100 and each imprint unit in advance using a reference mold as described above. The difference between the devices can be canceled.

- the pattern of the cured product formed using the imprint apparatus is used permanently on at least a part of various articles or temporarily used when manufacturing various articles.

- the article is an electric circuit element, an optical element, a MEMS, a recording element, a sensor, or a mold.

- the electric circuit elements include volatile or nonvolatile semiconductor memories such as DRAM, SRAM, flash memory, and MRAM, and semiconductor elements such as LSI, CCD, image sensor, and FPGA.

- Examples of the mold include an imprint mold.

- the pattern of the cured product is used as it is as at least a part of the above-mentioned article or temporarily used as a resist mask. After etching or ion implantation or the like is performed in the substrate processing step, the resist mask is removed.

- step SA a substrate 1z such as a silicon substrate on which a workpiece 2z such as an insulator is formed is prepared, and then an imprint material 3z is applied to the surface of the workpiece 2z by an inkjet method or the like. .

- a state is shown in which the imprint material 3z in the form of a plurality of droplets is applied on the substrate.

- step SB the imprint mold 4z is opposed to the imprint material 3z on the substrate with the side having the concave / convex pattern formed thereon.

- step SC the substrate 1 provided with the imprint material 3z is brought into contact with the mold 4z, and pressure is applied.

- the imprint material 3z is filled in a gap between the mold 4z and the workpiece 2z. In this state, when light is irradiated as energy for curing through the mold 4z, the imprint material 3z is cured.

- step SD after the imprint material 3z is cured, when the mold 4z and the substrate 1z are separated, a pattern of a cured product of the imprint material 3z is formed on the substrate 1z.

- This cured product pattern has a shape in which the concave portion of the mold corresponds to the convex portion of the cured product, and the convex portion of the mold corresponds to the concave portion of the cured product. It will be done.

- step SE when the pattern of the cured product is etched using an etching resistant pattern, the portion of the surface of the workpiece 2z where there is no cured product or remains thin is removed, and the groove 5z is formed.

- the pattern of the cured product is removed in step SF, an article in which the groove 5z is formed on the surface of the workpiece 2z can be obtained.

- the cured product pattern is removed here, it may be used as, for example, a film for interlayer insulation contained in a semiconductor element or the like, that is, a constituent member of an article without being removed after processing.

- the present invention supplies a program that realizes one or more functions of the above-described embodiments to a system or apparatus via a network or a storage medium, and one or more processors in a computer of the system or apparatus read and execute the program This process can be realized. It can also be realized by a circuit (for example, ASIC) that realizes one or more functions.

- a circuit for example, ASIC

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Mechanical Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Shaping Of Tube Ends By Bending Or Straightening (AREA)

- Exposure Of Semiconductors, Excluding Electron Or Ion Beam Exposure (AREA)

Abstract

レプリカ製造装置は、マスターモールドを用いてレプリカ基板の上にインプリント材のパターンを形成するインプリント処理を行い、該パターンが形成されたレプリカ基板を加工することによりレプリカモールドを作製するとともに、インプリント処理に関する条件のデータを管理装置に転送する。インプリント装置は、管理装置からデータを取得し、該取得したデータに含まれる条件に従い、レプリカモールドを用いて基板の上のインプリント材のパターンを形成するインプリント処理を行う。

Description

本発明は、インプリントシステム、および物品製造方法に関する。

インプリント装置では、基板上に供給されたインプリント材とパターンが形成されたモールドとを接触させ、接触させた状態でインプリント材を硬化させる。その後、硬化したインプリント材からモールドを分離させることで、基板上にインプリント材のパターンが形成される。

インプリント装置を用いて例えば半導体デバイスを製造する場合には、モールドに形成されたパターンに確実にインプリント材を充填させることが重要である。この目的のために、特許文献1は、パターンに応じてインプリント材の配置レイアウトを最適化する技術を提案している。

また、インプリント技術は、例えば特許文献2に開示されているように、マスターテンプレートを用いてレプリカテンプレートを製造する技術にも利用されうる。

従来のインプリント技術によれば、マスターテンプレートのパターンとレプリカテンプレートのパターンとでは凹凸関係が反転してしまう。そのため、マスターテンプレートをインプリントするレプリカ製造装置と、レプリカテンプレートをインプリントするデバイス製造装置(インプリント装置)とでは、テンプレートの凹凸関係が反転してしまう。したがって、インプリント材のレイアウト等、インプリント処理に関する条件を個別に調整する必要があった。

本発明は、例えば、レプリカモールド製造時におけるインプリント処理に関する条件をデバイス製造時において容易に再現することができる技術を提供する。

本発明の一側面によれば、マスターモールドを用いてレプリカモールドを製造するレプリカ製造装置と、前記レプリカモールドを用いて基板の上のインプリント材のパターンを形成するインプリント処理を行うインプリント装置と、前記レプリカ製造装置と前記インプリント装置と通信可能に接続された管理装置とを含むインプリントシステムであって、前記レプリカ製造装置は、前記マスターモールドを用いてレプリカ基板の上にインプリント材のパターンを形成するインプリント処理を行い、該パターンが形成された前記レプリカ基板を加工することにより前記レプリカモールドを作製するとともに、前記インプリント処理に関する条件のデータを前記管理装置に転送し、前記インプリント装置は、前記管理装置から前記データを取得し、該取得したデータに含まれる前記条件に従い、前記レプリカモールドを用いて基板の上のインプリント材のパターンを形成するインプリント処理を行うことを特徴とするインプリントシステムが提供される。

本発明によれば、例えば、レプリカモールド製造時におけるインプリント処理に関する条件をデバイス製造時において容易に再現することができる技術が提供される。

本発明のその他の特徴及び利点は、添付図面を参照とした以下の説明により明らかになるであろう。なお、添付図面においては、同じ若しくは同様の構成には、同じ参照番号を付す。

添付図面は明細書に含まれ、その一部を構成し、本発明の実施の形態を示し、その記述と共に本発明の原理を説明するために用いられる。

実施形態に係るインプリントシステムの構成を示す図。

実施形態におけるインプリントシステムの制御動作を説明するフローチャート。

実施形態におけるインプリントシステムの制御動作を説明するフローチャート。

実施形態におけるインプリントシステムの制御動作を説明するフローチャート。

相対位置オフセットを用いた基板ステージの駆動を説明する図。

型とインプリント材との接触状態を例示する図。

クラスタ構成のインプリントシステムの構成を示す図。

実施形態における物品製造方法を説明する図。

以下、図面を参照して本発明の実施形態について詳細に説明する。なお、以下の実施形態は本発明の実施に有利な具体例を示すにすぎないものであり、本発明は以下の実施形態に限定されるものではない。また、以下の実施形態の中で説明されている特徴の組み合わせの全てが本発明の課題解決のために必須のものであるとは限らない。

(システム構成)

図1は、本実施形態に係るインプリントシステムの構成を示す図である。インプリントシステムは、レプリカ製造装置100と、インプリント装置200と、管理装置300とを含みうる。管理装置300は、レプリカ製造装置100とインプリント装置200とにそれぞれ通信可能に接続されている。

図1は、本実施形態に係るインプリントシステムの構成を示す図である。インプリントシステムは、レプリカ製造装置100と、インプリント装置200と、管理装置300とを含みうる。管理装置300は、レプリカ製造装置100とインプリント装置200とにそれぞれ通信可能に接続されている。

まずインプリント装置200の概要について説明する。インプリント装置200は、基板上に供給されたインプリント材を型と接触させ、インプリント材に硬化用のエネルギーを与えることにより、型の凹凸パターンが転写された硬化物のパターンを形成する装置である。

インプリント材としては、硬化用のエネルギーが与えられることにより硬化する硬化性組成物(未硬化状態の樹脂と呼ぶこともある)が用いられる。硬化用のエネルギーとしては、電磁波、熱等が用いられうる。電磁波は、例えば、その波長が10nm以上1mm以下の範囲から選択される光、例えば、赤外線、可視光線、紫外線などでありうる。硬化性組成物は、光の照射により、あるいは、加熱により硬化する組成物でありうる。これらのうち、光の照射により硬化する光硬化性組成物は、少なくとも重合性化合物と光重合開始剤とを含有し、必要に応じて非重合性化合物または溶剤を更に含有してもよい。非重合性化合物は、増感剤、水素供与体、内添型離型剤、界面活性剤、酸化防止剤、ポリマー成分などの群から選択される少なくとも一種である。インプリント材は、インプリント材供給装置により、液滴状、或いは複数の液滴が繋がってできた島状又は膜状となって基板上に供給されうる。インプリント材の粘度(25℃における粘度)は、例えば、1mPa・s以上100mPa・s以下でありうる。基板の材料としては、例えば、ガラス、セラミックス、金属、半導体、樹脂等が用いられうる。必要に応じて、基板の表面に、基板とは別の材料からなる部材が設けられてもよい。基板は、例えば、シリコン基板、化合物半導体基板、石英ガラスである。

本実施形態において、インプリント装置200は、紫外線の照射によってインプリント材を硬化させる光硬化法を採用するが、これに限定されるものではなく、例えば入熱によってインプリント材を硬化させる熱硬化法を採用することもできる。

インプリント装置200において、基板ステージ220は、基板40を保持して移動可能に構成されている。上記したインプリント材供給装置を構成するディスペンサ230は、基板ステージ220に保持された基板40の上にインプリント材231を供給(配置)する。インプリントヘッド210は、型30を保持し、型30を基板40上のインプリント材231に接触させるための駆動機構を含みうる。

紫外線を型30を介して基板40上のインプリント材231に照射してインプリント材231を硬化させる硬化部24は、光源部240、波長選択部241、減光部242、スリット機構243、および光量測定部244を含みうる。光源部240は、インプリント材231を硬化させるための紫外線を生成する光源を有する。光源には、例えば高圧水銀ランプ、キセノンランプ、エキシマレーザーなどを用いられうる。波長選択部241は例えば、互いに異なる波長の光を透過する複数の波長フィルタと、該複数の波長フィルタのうちから選択されたいずれかの波長フィルタを光路上へ挿抜する機構とを含みうる。減光部242は例えば、複数のNDフィルタと、該複数のNDフィルタのうちから選択されたいずれかのNDフィルタを光路上へ挿抜する機構とを含みうる。スリット機構243は例えば、照明領域の形状を規定する遮光ブレードと該斜光ブレードを駆動する駆動機構とを含みうる。光量測定部244は例えば、UCセンサを含み、光源部240により照射された光の光量を測定することができる。

アライメントスコープ232は、ディスペンサ230によってインプリント材231が基板40の上に配置された後に、型30と基板40との位置合わせを行うための顕微鏡である。型30に設けられているアライメントマーク31と基板40に設けられているアライメントマーク41との重ね合わせ状態をアライメントスコープ232で計測することで、相互の位置合わせが行われる。また、アライメントスコープ232は、型30に設けられているアライメントマーク31と基板40の上に配置されているインプリント材231との相対位置ずれ情報を取得することもできる。また、型30には識別情報(ID)が形成されており、読み取り部251によってこれを読み取ることができる。また、インプリント装置200は、型30を基板40上のインプリント材231に接触させる際、および離型を行う際の状態を観察するための撮像部221を有しうる。図1においては、撮像部221は、基板ステージ220側に設けられ、基板の裏面側から撮像するようになっているが、逆に、インプリントヘッド210側に設けられ、型の表面側から撮像するようにしてもよい。

制御部260は、例えばCPU261、メモリ262を含み、インプリント装置200の各部の制御を司る。例えば制御部260は、インプリント処理を以下のようにして行う。まず、ディスペンサ230により、基板40上にインプリント材231を配置する。その後、型30をインプリントヘッド210により下降させて基板40上のインプリント材231と接触させる。これによりインプリント材231は型30に形成されているパターンの溝に流入する。この状態で、硬化部24によりインプリント材231に紫外線を照射させることでインプリント材231を硬化させる。インプリント材231が硬化することで、インプリント材231による型30のパターン(回路パターン)が形成される。インプリント材231が硬化した後、型30をインプリントヘッド210により上昇させることで、硬化したインプリント材231から型30が引き離される(離型)。本実施形態におけるインプリント処理は概ね以上のようなものである。

なお、本実施形態のインプリント装置200では、固定された基板40上のインプリント材231に対してインプリントヘッド210を駆動して接触させる構成としているが、これとは反対の構成もありうる。すなわち、固定された型30に対して基板ステージ220を駆動して基板40上のインプリント材231を接触させる構成としてもよい。あるいは、インプリントヘッド210と基板ステージ220をそれぞれ上下に駆動させる構成であってもよい。すなわち、型30と基板40との相対的な位置を変化させる駆動部を有していればよい。

上記のようなインプリント装置200を半導体デバイスの製造に適用する場合、型30の繰り返し使用による劣化が問題となりうる。そこで、本実施形態では、原盤となる高価なマスターモールドからより安価なレプリカモールドを必要に応じて作製し、インプリント装置200ではそのレプリカモールドを型30として使用することが想定されている。レプリカ製造装置100は、そのようなレプリカモールドを作製する装置である。

レプリカ製造装置100の基本構成は、インプリント装置200と概ね同様である。レプリカ製造装置100において、基板ステージ120は、レプリカ基板20を保持して移動可能に構成されている。ディスペンサ130は、基板ステージ120に保持されたレプリカ基板20の上にインプリント材131を配置する。インプリントヘッド110は、マスターモールドである型10を保持し、型10をレプリカ基板20上のインプリント材131に接触させるための駆動機構を含みうる。硬化部14は、レプリカ基板20上のインプリント材131を硬化させる。

紫外線を型10を介してレプリカ基板20上のインプリント材131に照射してインプリント材131を硬化させる硬化部14は、光源部140、波長選択部141、減光部142、スリット機構143、および光量測定部144を含みうる。光源部140は、インプリント材131を硬化させるための紫外線を生成する光源を有する。光源には、例えば高圧水銀ランプ、キセノンランプ、エキシマレーザーなどを用いられうる。波長選択部141は例えば、互いに異なる波長の光を透過する複数の波長フィルタと、該複数の波長フィルタのうちから選択された波長フィルタを光源と型との間の光路上へ配置する機構とを含みうる。減光部142は例えば、複数のNDフィルタと、該複数のNDフィルタのうちから選択されたいずれかのNDフィルタを光路上へ挿抜する機構とを含みうる。スリット機構143は例えば、照明領域の形状を規定する遮光ブレードと該斜光ブレードを駆動する駆動機構とを含みうる。光量測定部144は例えば、UCセンサを含み、光源部140により照射された光の光量を測定することができる。

アライメントスコープ132は、ディスペンサ130によってインプリント材131がレプリカ基板20の上に配置された後に、型10とレプリカ基板20との位置合わせを行うための顕微鏡である。型10に設けられているアライメントマーク11とレプリカ基板20に設けられているアライメントマーク21との重ね合わせ状態をアライメントスコープ132で計測することで、相互の位置合わせが行われる。また、アライメントスコープ132は、型10に設けられているアライメントマーク11とレプリカ基板20の上に配置されているインプリント材131との相対位置ずれ情報を取得することもできる。また、型10にはIDが形成されており、読み取り部151によってこれを読み取ることができる。また、レプリカ製造装置100は、型10をレプリカ基板20上のインプリント材131に接触させる際、および離型を行う際の状態を観察するための撮像部121を有しうる。図1においては、撮像部121は、基板ステージ120側に設けられ、基板の裏面側から撮像するようになっているが、逆に、インプリントヘッド110側に設けられ、型の表面側から撮像するようにしてもよい

制御部160は、例えばCPU161、メモリ162を含み、レプリカ製造装置100の各部の制御を司る。例えば制御部160は、上記したインプリント装置200によるインプリント処理と同様の処理によってレプリカモールドの作製を制御する。具体的には、まず、ディスペンサ130により、レプリカ基板20上にインプリント材131を配置する。その後、マスターモールドである型10をインプリントヘッド110により下降させてレプリカ基板20上のインプリント材131と接触させる。これによりインプリント材131は型10に形成されているパターンの溝に流入する。この状態で、硬化部14によりインプリント材131に紫外線を照射させることでインプリント材131を硬化させる。インプリント材131が硬化することで、インプリント材131による型10のパターン(回路パターン)が形成される。インプリント材131が硬化した後、型10をインプリントヘッド110により上昇させることで、硬化したインプリント材131から型10が引き離される(離型)。

なお、本実施形態のレプリカ製造装置100では、固定されたレプリカ基板20上のインプリント材131に対してインプリントヘッド110を駆動して接触させる構成としているが、これとは反対の構成もありうる。すなわち、固定された型10に対して基板ステージ120を駆動してレプリカ基板20上のインプリント材131を接触させる構成としてもよい。あるいは、インプリントヘッド110と基板ステージ120をそれぞれ上下に駆動させる構成であってもよい。すなわち、型10とレプリカ基板20との相対的な位置を変化させる駆動部を有していればよい。

このようにして、インプリント材131による回路パターンが形成されたレプリカ基板20は、後工程のエッチング加工を経て、凹凸の回路パターンを有したレプリカモールドとして完成する。このとき、公知の反転プロセスによってパターンが形成されると、結果として、レプリカモールドには、マスターモールドである型10と同様の回路パターンが形成される。なお、インプリント処理に関する条件は、製造する回路パターンに応じてそれぞれ最適化されうる。制御部160は、製造する回路パターンに応じて、これらの条件を選択し、回路パターンがレプリカ基板20上に形成されるようにインプリント処理を制御する。

インプリント装置200は、こうして作製されたレプリカモールドを型30として使用することができる。前述したように、反転プロセスによってパターンが形成される場合、レプリカモールドである型30には、マスターモールドである型10と同様の回路パターンが形成されている。本実施形態において、インプリント装置200におけるレプリカモールドである型30に対するインプリント処理に関する条件は、レプリカ製造装置100における当該レプリカモールドの作製時のインプリント処理に関する条件を転用することができる。インプリント処理に関する条件としては、例えば以下のものを含みうる。

・配置条件:インプリント材131のレプリカ基板20への配置位置と配置量との関係を示す情報。配置条件は、未充填欠陥を抑制し、インプリント処理後の基板上のインプリント材の膜厚が一定になるように、型10の回路パターンの密度等に基づいて、設定される。

・接触条件:型10をインプリント材131に接触させるときのインプリントヘッド110の駆動量等の、駆動部の動作を規定する情報。

・照射条件:硬化部14の動作を規定する硬化条件であって、光源部140からの照射する紫外線の光量、照射時間等の情報。

・離型条件:硬化したインプリント材131から型10を分離させるときのインプリントヘッド110の駆動量等の、駆動部の動作を規定する情報。

・配置条件:インプリント材131のレプリカ基板20への配置位置と配置量との関係を示す情報。配置条件は、未充填欠陥を抑制し、インプリント処理後の基板上のインプリント材の膜厚が一定になるように、型10の回路パターンの密度等に基づいて、設定される。

・接触条件:型10をインプリント材131に接触させるときのインプリントヘッド110の駆動量等の、駆動部の動作を規定する情報。

・照射条件:硬化部14の動作を規定する硬化条件であって、光源部140からの照射する紫外線の光量、照射時間等の情報。

・離型条件:硬化したインプリント材131から型10を分離させるときのインプリントヘッド110の駆動量等の、駆動部の動作を規定する情報。

レプリカ製造装置100におけるこれらの情報をインプリント装置200において転用することで、デバイス製造時のインプリント処理に関する条件を簡便に決定し、かつデバイス上にレプリカ製造時の条件を再現することが可能になる。

インプリント処理に関する条件には、硬化部14に関する更に以下の条件が含まれてもよい。

・波長選択条件:波長選択部141における波長フィルタの選択情報。

・フィルタ選択条件:減光部142におけるNDフィルタの選択情報。

・スリット設定条件:スリット機構143の駆動に関する設定情報。

・波長選択条件:波長選択部141における波長フィルタの選択情報。

・フィルタ選択条件:減光部142におけるNDフィルタの選択情報。

・スリット設定条件:スリット機構143の駆動に関する設定情報。

硬化部14に関するこれらの情報をインプリント装置200において転用することで、レプリカモールド製造時と、デバイス製造時とで型を硬化させるときの条件を合わせることが可能である。これにより、レプリカ製造装置100でのインプリント材の硬化状態をインプリント装置200において容易に再現することができる。

管理装置300は、レプリカ製造装置100におけるレプリカモールド製造時のインプリント処理に係る上記したような各種条件を含むデータを記憶し、インプリント装置200からの要求に応じてこのデータをインプリント装置200に転送する。また、管理装置300は、光量測定部144による光量の測定結果をもインプリント装置200に転送するようにしてもよい。これによりインプリント装置200は、減光部242の選択条件や光源部240による照射時間等を調整することができる。管理装置300は、例えばCPU301、メモリ302を含むコンピュータ装置により実現されうる。

(相対位置オフセット)

レプリカ製造装置100におけるインプリント処理に関する条件をインプリント装置200において転用するといっても、両者のインプリント処理においては基板とその上に配置されるインプリント材との位置関係にはずれが生じうる(相対位置オフセット)。そこで本実施形態では、そのような位置関係の補正を行うことができる。以下、図3を参照して、相対位置オフセットを用いた基板ステージ220の駆動について説明する。

レプリカ製造装置100におけるインプリント処理に関する条件をインプリント装置200において転用するといっても、両者のインプリント処理においては基板とその上に配置されるインプリント材との位置関係にはずれが生じうる(相対位置オフセット)。そこで本実施形態では、そのような位置関係の補正を行うことができる。以下、図3を参照して、相対位置オフセットを用いた基板ステージ220の駆動について説明する。

図3の左図は、レプリカ製造装置100によるレプリカモールド製造時における型10、レプリカ基板20およびその上のインプリント材131の位置関係の例を示す。型10にはアライメントマーク11と、回路パターン12が形成されている。レプリカ基板20上には黒丸で表されているインプリント材131がディスペンサ130(第1供給部)によって配置されている。そして、アライメントマーク11とディスペンサ130によって配置されたインプリント材131との相対位置ΔX,ΔYがアライメントスコープ132(第1計測部)によって計測される。ここで計測された相対位置ΔX,ΔYが相対位置オフセットである。

図3の右図は、インプリント装置200における、型30(レプリカモールド)、基板40およびその上のインプリント材231の位置関係の例を示す。型30には、マスターモールドである型10のアライメントマーク11に対応するアライメントマーク31と、回路パターン12に対応する回路パターン32が形成されている。アライメントマーク31もマスターモールドである型10のアライメントマーク11を転写したものであれば、アライメントマーク31と回路パターン32との相対位置は、アライメントマーク11と回路パターン12との相対位置と同じである。アライメントマーク31とディスペンサ230(第2供給部)によって配置されたインプリント材231との相対位置ΔX,ΔYがアライメントスコープ232(第2計測部)によって計測される。ここで計測された相対位置が左図のレプリカ製造装置100の場合と異なっていれば、その相対位置がレプリカ製造装置100における相対位置ΔX,ΔYとなるように基板ステージ220を駆動して基板40を移動させる。

これにより、回路パターン12とインプリント材131の位置関係を、回路パターン32とインプリント材231において再現することが可能となる。

(インプリントシステムの制御動作)

以下、図2A-Cのフローチャートを参照して、本実施形態におけるインプリントシステムの制御動作を説明する。レプリカ製造装置100において、制御部160のメモリ162には、予め設定されたインプリント処理に関する条件が記憶されている。

以下、図2A-Cのフローチャートを参照して、本実施形態におけるインプリントシステムの制御動作を説明する。レプリカ製造装置100において、制御部160のメモリ162には、予め設定されたインプリント処理に関する条件が記憶されている。

レプリカ製造装置100において、S101で、制御部160は、メモリ162に記憶されている配置条件に従って、ディスペンサ130を制御して、レプリカ基板20上にインプリント材131を配置する。S102で、制御部160は、アライメントスコープ132に、型10のアライメントマーク11とレプリカ基板20上のインプリント材131との相対位置を計測させる。計測された相対位置の値は、相対位置オフセットとしてメモリ162に格納される。

次に、S103で、制御部160は、メモリ162に記憶されている接触条件に従ってインプリントヘッド110を制御して型10をレプリカ基板20上のインプリント材131に接触させる。このとき、アライメントスコープ132を用いて型10とレプリカ基板20との位置合わせも行われる。制御部160は、メモリ162に記憶されている照射条件に従って光源部140を制御してインプリント材131に光を照射させることでインプリント材131を硬化させる。インプリント材131が硬化した後、制御部160は、メモリ162に記憶されている離型条件に従ってインプリントヘッド110を制御して、インプリント材131から型10を引き離す離型を行う。

S104で、レプリカ基板20は、後工程のエッチング加工を経て、反転プロセスを用いて、型10と同じ回路パターンが形成されたレプリカモールドへと加工される。

S105で、制御部160は、読み取り部151を用いて、レプリカ基板20にあらかじめ形成されているレプリカ基板ID50をレプリカモールドIDとして読み取る。S106で、制御部160は、レプリカモールドIDと関連付けて、相対位置オフセット、およびインプリント処理に関する条件を含むデータを管理装置300に転送する。インプリント処理に関する条件には、上記したような配置条件、接触条件、照射条件、離型条件、波形選択条件、フィルタ選択条件、スリット設定条件等が含まれうる。

管理装置300は、レプリカ製造装置100から受信したデータをメモリ302に格納する(S301)。

インプリント装置200は、レプリカ製造装置100で製造されたレプリカモールドを型30として使用しインプリント処理を実行する。まず、S201で、制御部260は、読み取り部251を用いて、インプリントヘッド210に保持されている型30のレプリカモールドID50を読み取る。その後、制御部260は、読み出したレプリカモールドID50を含む要求データを、管理装置300に対して発行する。この要求データを受信した管理装置300は、その要求データに含まれるレプリカモールドID50と一致するIDを含むデータを、インプリント装置200に送信する(S302)。インプリント装置200は、このデータを受信し、インプリント処理に関する条件を取得する(S202)。取得したこれらの諸条件はメモリ262に記憶される。

S203で、制御部260は、取得した配置条件に従ってディスペンサ230を制御して、基板40上にインプリント材231を配置する。S204で、制御部260は、アライメントスコープ232に、型30のアライメントマーク31と基板40上のインプリント材231との相対位置を計測させる。S205で、制御部260は、この計測により得られる相対位置とS202で取得された相対位置とに基づいて、基板ステージ220を駆動する。例えば、制御部260は、アライメントスコープ230により計測される相対位置とS202で取得された相対位置との距離が許容範囲内に収まるように、基板ステージ220を駆動する。

その後、S206で、制御部260は、S202で取得されメモリ262に記憶されている接触条件に従ってインプリントヘッド210を制御して型30を基板40上のインプリント材231に接触させる。このとき、アライメントスコープ232を用いて型30と基板40との位置合わせも行われる。制御部260は、S202で取得されメモリ262に記憶されている照射条件に従って硬化部24を制御してインプリント材231に光を照射させることでインプリント材231を硬化させる。インプリント材231が硬化した後、制御部260は、S202で取得されメモリ262に記憶されている離型条件に従ってインプリントヘッド210を制御して、インプリント材231から型30を引き離す離型を行う。

以上の処理によれば、インプリント装置200におけるレプリカモールドである型30に対するインプリント処理に関する条件として、レプリカ製造装置100におけるレプリカモールド作製時のインプリント処理に関する条件が転用される。これにより、未充填欠陥を抑制しながらレプリカ基板20に回路パターンを形成した時の回路パターンを基板40上に再現することができる。

なお、マスターモールド(型10)のアライメントマーク11は、回路パターンと同時にレプリカ基板20に転写することも可能である。その場合は、レプリカモールド(型30)のアライメントマーク31は、マスターモールドのアライメントマーク11の転写されたマークを使用することができる。そのため、回路パターンとアライメントマークの描画誤差を問題にすることなく、インプリント材の配置位置を合わせることが可能である。

なお、本実施形態における配置条件とは、先述したとおり、基板へのインプリント材の配置位置だけでなく、インプリント材の配置量の情報も含まれうる。例えば、ディスペンサ130のノズル毎のインプリント材の配置量の情報をメモリ162に記憶しておき、インプリント装置200へこの情報を通知する。インプリント装置200側では、制御部260は、ディスペンサ230のノズル毎のインプリント材の配置量の情報との差分を算出し配置量を補正する。これにより、装置間のインプリント材の配置量の差を考慮することなく、インプリント材の配置量を合わせることができ、基板上にできたインプリント材によるパターンの膜厚を再現することも可能である。例えばピエゾ式のノズルであれば、インプリント材を押し出す際の電圧値や開口時間でインプリント材の配置量の補正が可能である。

(装置固有のオフセットの考慮)

以下、レプリカ製造装置100とインプリント装置200がそれぞれ固有のオフセットを有する場合について説明する。例として、レプリカ製造装置100のディスペンサ130とインプリント装置200のディスペンサ230がそれぞれ取り付け位置オフセットを有する場合について説明する。レプリカ製造装置100のディスペンサ130の取り付け位置オフセットをΔX130とする。また、インプリント装置200のディスペンサ230の取り付け位置オフセットをΔX230とする。基準となる型を用いて、事前に装置間の基準を合わせておくことにより、装置間の差をキャンセルすることができる。基準の型のパターン誤差をΔXm0とすると、基準の型を使ってレプリカ製造装置100で計測されるアライメントマーク11とインプリント材131との相対位置ΔXreplica_refは、次式で表される。

以下、レプリカ製造装置100とインプリント装置200がそれぞれ固有のオフセットを有する場合について説明する。例として、レプリカ製造装置100のディスペンサ130とインプリント装置200のディスペンサ230がそれぞれ取り付け位置オフセットを有する場合について説明する。レプリカ製造装置100のディスペンサ130の取り付け位置オフセットをΔX130とする。また、インプリント装置200のディスペンサ230の取り付け位置オフセットをΔX230とする。基準となる型を用いて、事前に装置間の基準を合わせておくことにより、装置間の差をキャンセルすることができる。基準の型のパターン誤差をΔXm0とすると、基準の型を使ってレプリカ製造装置100で計測されるアライメントマーク11とインプリント材131との相対位置ΔXreplica_refは、次式で表される。

ΔXreplica_ref=ΔXm0+ΔX130

同様に、実際のデバイス製造で使用する型のパターン誤差をΔXm1とすると、実際のデバイス製造で使用する型を使ったときの図3のレプリカ製造装置100におけるΔXは、次式で表現される。

ΔX=ΔXm1+ΔX130

基準の型の計測結果ΔXreplica_refと実際のデバイス製造で使用する型の計測結果ΔXとの差分を算出すると、次式のように、装置固有の取り付けオフセットΔX130を除いた結果ΔXoffsetが求められる。

ΔXoffset = ΔX-ΔXreplica_ref = (ΔXm1+ΔX130) - (ΔXm0+ΔX130) = ΔXm1-ΔXm0

次に、基準の型を使って、インプリント装置200で計測されるアライメントマーク31とインプリント材231との相対位置ΔXimprint_refは、次式で表現される。

ΔXimprint_ref =ΔXm0+ΔX230

ここで、実際のデバイス製造で使用する型を用いる際には、上記ΔXimprint_refに、レプリカ製造装置100で算出したΔXoffsetを加算する。これにより、デバイス製造で使用する型のパターン誤差ΔXm1、および、インプリント装置200のディスペンサ230の取り付け位置オフセットΔX230のみを考慮した、図3のインプリント装置200におけるΔXの目標位置を求めることができる。

ΔX = ΔXimprint_ref+ΔXoffset = (ΔXm0+ΔX230)+(ΔXm1-ΔXm0) = ΔXm1+ΔX230

ここでは、ΔXについて説明したが、ΔYについても同様に補正することができるので、その説明は省略する。また、ここでは、一例としてディスペンサの取り付け位置のオフセットについて説明したがそれに限定されない。基準の型を用いて事前に装置間の基準を合わせておくことにより、ディスペンサの吐出位置、アライメントスコープの計測位置、ステージの基準位置等についても、装置間差をキャンセルすることができる。

(制御プロファイルの転用)

変形例として、インプリント処理に関する条件として、インプリント処理時の制御プロファイルを転用する例を説明する。レプリカ製造装置100は、レプリカ基板20上にインプリント材131を配置した後に、マスターモールドである型10をインプリント材131に接触させる。このときレプリカ製造装置100は、型10のパターン面を、レプリカ基板20に向けて凸形状になるように変形させてからレプリカ基板20上のインプリント材131に接触させる。そうすると、型10のパターン面10aがその中心部から外側に向かってインプリント材131に接触していく。これにより、型10とインプリント材131との間に気泡が閉じ込められることが抑制される。離型を行う際には逆に、型10のパターン面の外側から中心部に向かってインプリント材131から徐々に剥離させることにより、レプリカ基板20上に形成されるインプリント材のパターンの欠損を防止することができる。このときの状態が、撮像部121で撮像される。

変形例として、インプリント処理に関する条件として、インプリント処理時の制御プロファイルを転用する例を説明する。レプリカ製造装置100は、レプリカ基板20上にインプリント材131を配置した後に、マスターモールドである型10をインプリント材131に接触させる。このときレプリカ製造装置100は、型10のパターン面を、レプリカ基板20に向けて凸形状になるように変形させてからレプリカ基板20上のインプリント材131に接触させる。そうすると、型10のパターン面10aがその中心部から外側に向かってインプリント材131に接触していく。これにより、型10とインプリント材131との間に気泡が閉じ込められることが抑制される。離型を行う際には逆に、型10のパターン面の外側から中心部に向かってインプリント材131から徐々に剥離させることにより、レプリカ基板20上に形成されるインプリント材のパターンの欠損を防止することができる。このときの状態が、撮像部121で撮像される。

レプリカ製造装置100は、インプリント処理時、レプリカ基板ID50と、撮像部121で撮像された画像に基づく型10とインプリント材131の接触状態の計測結果(制御プロファイル)とを含む管理データを管理装置300に転送する。

図4に、接触状態の概念図を示す。接触状態4Aは、型10を上記のように変形させながらレプリカ基板20上のインプリント材131に接触させ、その後に離型を行うまでの状態遷移を示す。接触部の画像4Bは、撮像部121で撮像された画像に基づいて計測される、状態遷移4Aに伴う、インプリント材131を介して型10とレプリカ基板20とが接触している部分の状態遷移を示す画像である。型と基板の距離4Cは、状態遷移4Aに伴うインプリントヘッド110による型10の位置(型10とレプリカ基板20との距離)の変化を示す。接触部の面積4Dは、接触部の画像4Bの状態遷移に伴うインプリント材131を介して型10とレプリカ基板20とが接触している部分の面積の変化を示す。接触速度4Eは、型と基板の距離4Cの状態遷移に伴うインプリントヘッド110による型10の移動速度の変化を示す。加速度4Fは、型と基板の距離4Cの状態遷移に伴うインプリントヘッド110による型10の移動加速度の変化を示す。管理データに含める制御プロファイルは、接触部の画像4Bそのものであってもよいし、接触部の面積4Dの値であってもよい。

インプリント装置200においても、撮像部221により、型30を基板40の上に配置されたインプリント材231に接触させ、離型を行う際の接触状態が観察される。インプリント装置200は、読み取り部251により型30に形成されているID50を読み取り、管理装置300から、読み取ったIDに応じたインプリント処理に関する条件としての制御プロファイルを取得する。その後、インプリント装置200も同様に、型30のパターン面がその中心部から外側に向かってインプリント材231に接触していく。そのため、型30とインプリント材231との間に気泡が閉じ込められることが抑制される。離型を行う際には逆に、型30のパターン面が外側から中心部に向かってインプリント材231から徐々に剥離することにより、基板40上に形成されるインプリント材のパターンの欠損を防止することができる。このときの状態が、撮像部221で撮像される。撮像された結果のデータが、管理装置300に記憶されている管理データ(接触部の画像4Bまたは接触部の面積4Dに対応)と比較される。比較の結果、両者が異なっていれば、型30の変形量、または、型30と基板40との相対的な位置を変化させる駆動部(例えばインプリントヘッド210)の駆動速度を補正する。これにより、レプリカ基板を製造した時のインプリント処理における型の接触、離型状態、欠陥抑制精度を、デバイス製造時のインプリント処理において再現することが可能となる。

また、先述したインプリント処理に関する条件は、上記の接触状態に関する情報に代えて、距離4C、速度4E、及び/又は加速度4Fの情報であってもよい。インプリントヘッド110とインプリントヘッド210の駆動条件を合わせることで、レプリカモールド製造時と、デバイス製造時とで型のインプリント材に対する接触速度を合わせることができる。これにより、レプリカ製造時に最適化されたインプリント処理に関する条件を、デバイス製造時において容易に再現することが可能となる。

また、インプリント処理に関する条件は、駆動部の駆動力の情報であってもよい。例えば、接触、離型時のインプリントヘッド110の駆動軸の推力、例えばアクチュエータの電流値をモニタして制御部160のメモリ162に記憶しておき、制御部260へ通知する。これにより、インプリントヘッド210は、この通知された電流値を駆動時の推力にフィードバックすることができ、レプリカモールド製造時とデバイス製造時で型のパターン部に加わる応力を揃えることができる。その結果、レプリカモールド製造時に最適化された接触、離型条件を、デバイス製造時に容易に再現することが可能となる。

また、インプリント処理に関する条件は、型の姿勢の情報であってもよい。撮像部121、撮像部221の代わりに、基板の表面の傾きやギャップを計測する変位計を設け、レプリカモールド製造時の接触、離型時のパターン面と、インプリント材が配置される面の傾きを制御部160のメモリ162に格納し、制御部260へ通知する。この通知された傾きの情報をデバイス製造時にフィードバックする。これにより、レプリカモールド製造時とデバイス製造時の接触、離型において姿勢を合わせることができる。この結果、レプリカモールド製造時に最適化されたインプリント材の膜厚ムラや、離型時のパターンへの応力条件を、デバイス製造時に容易に再現することが可能となる。

(クラスタ装置への適用)

図5は、クラスタ構成のインプリントシステムの構成を示す図である。図5において、レプリカ製造装置100および管理装置300の構成は図1と同様であるので、それらの説明は省略する。図5では、図1のインプリント装置200と同様の構成のインプリント部を複数備えるクラスタ装置400を備える。

図5は、クラスタ構成のインプリントシステムの構成を示す図である。図5において、レプリカ製造装置100および管理装置300の構成は図1と同様であるので、それらの説明は省略する。図5では、図1のインプリント装置200と同様の構成のインプリント部を複数備えるクラスタ装置400を備える。

クラスタ装置400は、第1インプリント部471、第2インプリント部472、第3インプリント部473を含む複数のインプリント部と、型のIDを読み取る読み取り部451と、搬送機構480と、制御部460を有する。第1インプリント部471、第2インプリント部472、第3インプリント部473はそれぞれ、図1のインプリント装置200と同様の構成を備えている。搬送機構480は、クラスタ装置400に搬入された型を制御部460により指定されたインプリント部に搬送する。

管理装置300は、インプリント処理に関する条件を含むデータを各インプリント装置に分配することができる。具体的には、制御部460は、クラスタ装置400に型(レプリカテンプレート)が搬入されると、読み取り部451により型のIDが読み取られる。制御部460は、読み取られたIDに応じたデータを、管理装置300に要求し、管理装置300からデータを受信する。制御部460は、搬送機構480を制御してレプリカモールドを対象のインプリント部に搬送するとともに、受信したデータを当該インプリント部に送信する。各インプリント部では、上述と同様に、受信したデータに従いインプリント処理を実行する。これにより、各インプリント部において、レプリカ製造装置100でレプリカ基板に回路パターンを形成したときの回路パターンをデバイス基板上に再現することができる。

また、複数のインプリント部の間で固有のオフセットを有する場合は、前述したように基準の型を用いて事前にレプリカ製造装置100と各インプリント部との間で基準を合わせておくことで、装置間差をキャンセルすることができる。

<物品製造方法の実施形態>

インプリント装置を用いて形成した硬化物のパターンは、各種物品の少なくとも一部に恒久的に、或いは各種物品を製造する際に一時的に、用いられる。物品とは、電気回路素子、光学素子、MEMS、記録素子、センサ、或いは、型等である。電気回路素子としては、DRAM、SRAM、フラッシュメモリ、MRAMのような、揮発性或いは不揮発性の半導体メモリや、LSI、CCD、イメージセンサ、FPGAのような半導体素子等が挙げられる。型としては、インプリント用のモールド等が挙げられる。

インプリント装置を用いて形成した硬化物のパターンは、各種物品の少なくとも一部に恒久的に、或いは各種物品を製造する際に一時的に、用いられる。物品とは、電気回路素子、光学素子、MEMS、記録素子、センサ、或いは、型等である。電気回路素子としては、DRAM、SRAM、フラッシュメモリ、MRAMのような、揮発性或いは不揮発性の半導体メモリや、LSI、CCD、イメージセンサ、FPGAのような半導体素子等が挙げられる。型としては、インプリント用のモールド等が挙げられる。

硬化物のパターンは、上記物品の少なくとも一部の構成部材として、そのまま用いられるか、或いは、レジストマスクとして一時的に用いられる。基板の加工工程においてエッチング又はイオン注入等が行われた後、レジストマスクは除去される。

次に、図6を参照して、物品を製造するための物品製造方法について説明する。ステップSAで、絶縁体等の被加工材2zが表面に形成されたシリコン基板等の基板1zを用意し、続いて、インクジェット法等により、被加工材2zの表面にインプリント材3zを付与する。ここでは、複数の液滴状になったインプリント材3zが基板上に付与された様子を示している。

ステップSBで、インプリント用の型4zを、その凹凸パターンが形成された側を基板上のインプリント材3zに向け、対向させる。ステップSCで、インプリント材3zが付与された基板1と型4zとを接触させ、圧力を加える。インプリント材3zは型4zと被加工材2zとの隙間に充填される。この状態で硬化用のエネルギーとして光を型4zを介して照射すると、インプリント材3zは硬化する。

ステップSDで、インプリント材3zを硬化させた後、型4zと基板1zを引き離すと、基板1z上にインプリント材3zの硬化物のパターンが形成される。この硬化物のパターンは、型の凹部が硬化物の凸部に、型の凸部が硬化物の凹部に対応した形状になっており、即ち、インプリント材3zに型4zの凹凸パターンが転写されたことになる。

ステップSEで、硬化物のパターンを耐エッチング型としてエッチングを行うと、被加工材2zの表面のうち、硬化物が無いか或いは薄く残存した部分が除去され、溝5zとなる。ステップSFで、硬化物のパターンを除去すると、被加工材2zの表面に溝5zが形成された物品を得ることができる。ここでは硬化物のパターンを除去したが、加工後も除去せずに、例えば、半導体素子等に含まれる層間絶縁用の膜、つまり、物品の構成部材として利用してもよい。

<他の実施形態>

本発明は、上述の実施形態の1以上の機能を実現するプログラムを、ネットワーク又は記憶媒体を介してシステム又は装置に供給し、そのシステム又は装置のコンピュータにおける1つ以上のプロセッサーがプログラムを読出し実行する処理でも実現可能である。また、1以上の機能を実現する回路(例えば、ASIC)によっても実現可能である。

本発明は、上述の実施形態の1以上の機能を実現するプログラムを、ネットワーク又は記憶媒体を介してシステム又は装置に供給し、そのシステム又は装置のコンピュータにおける1つ以上のプロセッサーがプログラムを読出し実行する処理でも実現可能である。また、1以上の機能を実現する回路(例えば、ASIC)によっても実現可能である。

本発明は上記実施の形態に制限されるものではなく、本発明の精神及び範囲から離脱することなく、様々な変更及び変形が可能である。従って、本発明の範囲を公にするために、以下の請求項を添付する。

本願は、2016年12月9日提出の日本国特許出願特願2016-239776を基礎として優先権を主張するものであり、その記載内容の全てを、ここに援用する。

Claims (12)

- マスターモールドを用いてレプリカモールドを製造するレプリカ製造装置と、前記レプリカモールドを用いて基板の上のインプリント材のパターンを形成するインプリント処理を行うインプリント装置と、前記レプリカ製造装置と前記インプリント装置と通信可能に接続された管理装置とを含むインプリントシステムであって、

前記レプリカ製造装置は、前記マスターモールドを用いてレプリカ基板の上にインプリント材のパターンを形成するインプリント処理を行い、該パターンが形成された前記レプリカ基板を加工することにより前記レプリカモールドを作製するとともに、前記インプリント処理に関する条件のデータを前記管理装置に転送し、

前記インプリント装置は、前記管理装置から前記データを取得し、該取得したデータに含まれる前記条件に従い、前記レプリカモールドを用いて基板の上のインプリント材のパターンを形成するインプリント処理を行う

ことを特徴とするインプリントシステム。 - 前記レプリカ製造装置は、

前記レプリカ基板に形成されている識別情報を読み取る第1読み取り部を含み、

前記条件を、前記第1読み取り部により読み取られた前記識別情報と関連付けて前記データに含め、該データを前記管理装置に転送し、

前記インプリント装置は、

前記レプリカモールドに形成されている識別情報を読み取る第2読み取り部を含み、

前記第2読み取り部により読み取られた前記識別情報を含む要求データを前記管理装置に対して発行し、

前記管理装置は、

受信した前記要求データに含まれる前記識別情報と一致する識別情報を含むデータを、前記インプリント装置に送信する

ことを特徴とする請求項1に記載のインプリントシステム。 - 前記レプリカ製造装置は、

前記レプリカ基板の上に前記インプリント材を供給する第1供給部と、

前記マスターモールドに形成されているアライメントマークと前記第1供給部により前記レプリカ基板の上に供給された前記インプリント材との相対位置を計測する第1計測部と、を含み、

前記第1計測部により計測された相対位置を前記データに含め、

前記インプリント装置は、

前記基板を保持して移動する基板ステージと、

前記レプリカ基板の上に前記インプリント材を供給する第2供給部と、

前記レプリカモールドに形成されているアライメントマークと前記第2供給部により前記基板の上に供給された前記インプリント材との相対位置を計測する第2計測部と、

前記データに含まれる前記相対位置と前記第2計測部で計測される前記相対位置とに基づいて、前記基板ステージの位置を制御する制御部と、

を含むことを特徴とする請求項1又は2に記載のインプリントシステム。 - 前記制御部は、前記第2計測部で計測される前記相対位置と前記データに含まれる前記相対位置との距離が許容範囲内に収まるように前記基板ステージの位置を制御することを特徴とする請求項3に記載のインプリントシステム。

- 前記インプリント装置を複数備え、

前記管理装置は前記データを各インプリント装置に分配する

ことを特徴とする請求項1乃至4のいずれか1項に記載のインプリントシステム。 - 前記レプリカ製造装置は、前記レプリカ基板の上に前記インプリント材を供給する供給部を有し、

前記条件は、前記供給部による前記インプリント材の前記レプリカ基板への供給を規定する配置条件を含む

ことを特徴とする請求項1に記載のインプリントシステム。 - 前記レプリカ製造装置は、前記マスターモールドと前記レプリカ基板との相対的な位置を変化させる駆動部を有し、

前記条件は、前記マスターモールドを前記レプリカ基板の上の前記インプリント材に接触させる際の前記駆動部の動作を規定する接触条件を更に含む

ことを特徴とする請求項6に記載のインプリントシステム。 - 前記レプリカ製造装置は、前記レプリカ基板の上の前記インプリント材を硬化させる硬化部を有し、

前記条件は、前記駆動部により前記マスターモールドを前記レプリカ基板の上の前記インプリント材を接触させた後に該インプリント材を硬化させる際の、前記硬化部の動作を規定する硬化条件を更に含む

ことを特徴とする請求項7に記載のインプリントシステム。 - 前記条件は、前記マスターモールドを前記硬化部により硬化された前記インプリント材から分離させる離型を行う際の前記駆動部の動作を規定する離型条件を更に含むことを特徴とする請求項8に記載のインプリントシステム。

- 前記硬化部は、

光源と、

互いに異なる波長の光を透過する複数の波長フィルタと、該複数の波長フィルタのうちから選択された波長フィルタを前記光源と前記マスターモールドとの間の光路に配置する波長選択部と、

を含み、

前記条件は、前記波長選択部における波長選択条件を更に含む

ことを特徴とする請求項8に記載のインプリントシステム。 - 前記レプリカ製造装置は、前記駆動部により前記マスターモールドを前記レプリカ基板の上の前記インプリント材を接触させてから前記離型を行うまでの状態を撮像する撮像部を有し、

前記データは、前記撮像部により撮像された画像を含み、

前記インプリント装置は、前記データに含まれる前記画像に基づいて前記インプリント処理を行う

ことを特徴とする請求項9に記載のインプリントシステム。 - 物品を製造するための物品製造方法であって、

レプリカ製造装置が、マスターモールドを用いてレプリカ基板の上にインプリント材のパターンを形成するインプリント処理を行い、該パターンが形成された前記レプリカ基板を加工することによりレプリカモールドを製造する工程と、

前記レプリカ製造装置が、前記インプリント処理に関する条件のデータを前記レプリカ製造装置から管理装置に転送する工程と、

インプリント装置が、前記管理装置から前記データを取得する工程と、

前記インプリント装置が、前記取得したデータに含まれる前記インプリント処理に関する条件に従い、前記レプリカモールドを用いて基板の上のインプリント材のパターンを形成する工程と、

前記パターンが形成された前記基板を処理する工程と

を有し、前記処理された基板から物品を製造することを特徴とする物品製造方法。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020197019699A KR102204105B1 (ko) | 2016-12-09 | 2017-11-27 | 임프린트 시스템 및 물품 제조 방법 |

| US16/432,173 US11235495B2 (en) | 2016-12-09 | 2019-06-05 | Imprint system and article manufacturing meihod |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016239776A JP6755168B2 (ja) | 2016-12-09 | 2016-12-09 | インプリントシステム、レプリカ製造装置、管理装置、インプリント装置、および物品製造方法 |

| JP2016-239776 | 2016-12-09 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| US16/432,173 Continuation US11235495B2 (en) | 2016-12-09 | 2019-06-05 | Imprint system and article manufacturing meihod |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2018105418A1 true WO2018105418A1 (ja) | 2018-06-14 |

Family

ID=62491148

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2017/042311 WO2018105418A1 (ja) | 2016-12-09 | 2017-11-27 | インプリントシステム、および物品製造方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US11235495B2 (ja) |

| JP (1) | JP6755168B2 (ja) |

| KR (1) | KR102204105B1 (ja) |

| TW (1) | TWI641027B (ja) |

| WO (1) | WO2018105418A1 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP3650224B1 (de) * | 2018-11-09 | 2023-06-21 | Phoenix Contact GmbH & Co. KG | Vorrichtung und verfahren zum bedrucken eines artikels |

| JP7190942B2 (ja) * | 2019-03-08 | 2022-12-16 | キヤノン株式会社 | インプリントシステム、管理装置、および物品製造方法 |

| JP2022142518A (ja) | 2021-03-16 | 2022-09-30 | キオクシア株式会社 | テンプレート、マーク、及びテンプレートの製造方法 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012234901A (ja) * | 2011-04-28 | 2012-11-29 | Toshiba Corp | インプリント装置の動作方法及びインプリント用テンプレートの管理装置の動作方法 |

| JP2016092270A (ja) * | 2014-11-06 | 2016-05-23 | キヤノン株式会社 | インプリントシステム及び物品の製造方法 |

| JP2016178127A (ja) * | 2015-03-18 | 2016-10-06 | キヤノン株式会社 | インプリントシステム、および物品の製造方法 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US736085A (en) | 1902-10-15 | 1903-08-11 | Carroll W Kjelgaard | Combination shade and curtain bracket. |

| US7360851B1 (en) | 2006-02-15 | 2008-04-22 | Kla-Tencor Technologies Corporation | Automated pattern recognition of imprint technology |

| JP2010052175A (ja) * | 2008-08-26 | 2010-03-11 | Fuji Electric Device Technology Co Ltd | ナノインプリント用マスターモールドの製造方法およびレプリカモールドの製造方法 |

| EP2256549A1 (en) * | 2009-05-29 | 2010-12-01 | Obducat AB | Fabrication of Metallic Stamps for Replication Technology |

| JP2012190877A (ja) | 2011-03-09 | 2012-10-04 | Fujifilm Corp | ナノインプリント方法およびそれに用いられるナノインプリント装置 |

| JP6053266B2 (ja) * | 2011-09-01 | 2016-12-27 | キヤノン株式会社 | インプリント装置、物品の製造方法及びインプリント方法 |

| JP2013074115A (ja) | 2011-09-28 | 2013-04-22 | Fujifilm Corp | ナノインプリント装置およびナノインプリント方法、並びに、歪み付与デバイスおよび歪み付与方法 |

| JP5935385B2 (ja) | 2012-02-27 | 2016-06-15 | 大日本印刷株式会社 | ナノインプリント用レプリカテンプレートの製造方法及びレプリカテンプレート |

| JP5942551B2 (ja) * | 2012-04-03 | 2016-06-29 | 大日本印刷株式会社 | ナノインプリント用マスターテンプレート及びレプリカテンプレートの製造方法 |

| JP6138189B2 (ja) * | 2015-04-08 | 2017-05-31 | キヤノン株式会社 | インプリント装置および物品の製造方法 |

-

2016

- 2016-12-09 JP JP2016239776A patent/JP6755168B2/ja active Active

-

2017

- 2017-11-27 KR KR1020197019699A patent/KR102204105B1/ko active IP Right Grant

- 2017-11-27 WO PCT/JP2017/042311 patent/WO2018105418A1/ja active Application Filing

- 2017-12-05 TW TW106142506A patent/TWI641027B/zh active

-

2019

- 2019-06-05 US US16/432,173 patent/US11235495B2/en active Active

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012234901A (ja) * | 2011-04-28 | 2012-11-29 | Toshiba Corp | インプリント装置の動作方法及びインプリント用テンプレートの管理装置の動作方法 |

| JP2016092270A (ja) * | 2014-11-06 | 2016-05-23 | キヤノン株式会社 | インプリントシステム及び物品の製造方法 |

| JP2016178127A (ja) * | 2015-03-18 | 2016-10-06 | キヤノン株式会社 | インプリントシステム、および物品の製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP6755168B2 (ja) | 2020-09-16 |

| US20190283281A1 (en) | 2019-09-19 |

| KR20190089213A (ko) | 2019-07-30 |

| JP2018098306A (ja) | 2018-06-21 |

| US11235495B2 (en) | 2022-02-01 |

| KR102204105B1 (ko) | 2021-01-18 |

| TW201822251A (zh) | 2018-06-16 |

| TWI641027B (zh) | 2018-11-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| WO2018105418A1 (ja) | インプリントシステム、および物品製造方法 | |

| JP2018041774A (ja) | インプリント装置および物品製造方法 | |

| KR20180116747A (ko) | 임프린트 장치 및 물품 제조 방법 | |

| KR102293478B1 (ko) | 임프린트 장치 및 물품의 제조 방법 | |

| JP7171468B2 (ja) | 情報処理装置、プログラム、リソグラフィ装置、物品の製造方法、物品の製造システム、及び出力方法 | |

| JP7204464B2 (ja) | インプリント方法、インプリント装置および物品製造方法 | |

| US11841616B2 (en) | Imprint apparatus, imprint method, and method of manufacturing article | |

| JP2021176200A (ja) | インプリント装置および物品製造方法 | |

| JP6853704B2 (ja) | リソグラフィ装置、および物品の製造方法 | |

| KR102286380B1 (ko) | 임프린트 장치, 임프린트 방법 및 물품의 제조 방법 | |

| JP7451141B2 (ja) | インプリント装置、インプリント方法、および物品の製造方法 | |

| JP2019062164A (ja) | インプリント装置、インプリント方法、インプリント材の配置パターンの決定方法、および物品の製造方法 | |

| JP7148284B2 (ja) | インプリント装置及び物品の製造方法 | |

| JP2018073989A (ja) | インプリント方法、インプリント装置および物品製造方法 | |

| JP2019021875A (ja) | インプリント方法、インプリント装置、および物品の製造方法 | |

| KR20200077443A (ko) | 임프린트 장치 및 물품 제조 방법 | |

| JP7421278B2 (ja) | インプリント装置、および物品製造方法 | |

| JP7441037B2 (ja) | インプリント装置、情報処理装置、インプリント方法及び物品の製造方法 | |

| JP6742177B2 (ja) | インプリント装置、および物品製造方法 | |

| JP2023156163A (ja) | インプリント装置、インプリント方法及び物品の製造方法 | |

| JP2024090241A (ja) | インプリント方法、インプリント装置、および物品の製造方法 | |

| JP2023034120A (ja) | 成形装置、成形方法および物品の製造方法 | |

| JP2022019776A (ja) | インプリント装置、インプリント方法、および、物品の製造方法 | |

| JP2023058321A (ja) | インプリント装置及び物品の製造方法 | |

| JP2023119412A (ja) | インプリント装置、インプリント方法及び物品の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 17879600 Country of ref document: EP Kind code of ref document: A1 |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| ENP | Entry into the national phase |

Ref document number: 20197019699 Country of ref document: KR Kind code of ref document: A |

|

| 122 | Ep: pct application non-entry in european phase |

Ref document number: 17879600 Country of ref document: EP Kind code of ref document: A1 |