WO2018097336A1 - 画像形成装置 - Google Patents

画像形成装置 Download PDFInfo

- Publication number

- WO2018097336A1 WO2018097336A1 PCT/JP2017/043378 JP2017043378W WO2018097336A1 WO 2018097336 A1 WO2018097336 A1 WO 2018097336A1 JP 2017043378 W JP2017043378 W JP 2017043378W WO 2018097336 A1 WO2018097336 A1 WO 2018097336A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- carrier liquid

- roller

- carrier

- mode

- image

- Prior art date

Links

Images

Classifications

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G15/00—Apparatus for electrographic processes using a charge pattern

- G03G15/01—Apparatus for electrographic processes using a charge pattern for producing multicoloured copies

- G03G15/0105—Details of unit

- G03G15/0131—Details of unit for transferring a pattern to a second base

- G03G15/0136—Details of unit for transferring a pattern to a second base transfer member separable from recording member or vice versa, mode switching

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G15/00—Apparatus for electrographic processes using a charge pattern

- G03G15/14—Apparatus for electrographic processes using a charge pattern for transferring a pattern to a second base

- G03G15/16—Apparatus for electrographic processes using a charge pattern for transferring a pattern to a second base of a toner pattern, e.g. a powder pattern, e.g. magnetic transfer

- G03G15/1605—Apparatus for electrographic processes using a charge pattern for transferring a pattern to a second base of a toner pattern, e.g. a powder pattern, e.g. magnetic transfer using at least one intermediate support

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G15/00—Apparatus for electrographic processes using a charge pattern

- G03G15/01—Apparatus for electrographic processes using a charge pattern for producing multicoloured copies

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G15/00—Apparatus for electrographic processes using a charge pattern

- G03G15/06—Apparatus for electrographic processes using a charge pattern for developing

- G03G15/10—Apparatus for electrographic processes using a charge pattern for developing using a liquid developer

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G15/00—Apparatus for electrographic processes using a charge pattern

- G03G15/06—Apparatus for electrographic processes using a charge pattern for developing

- G03G15/10—Apparatus for electrographic processes using a charge pattern for developing using a liquid developer

- G03G15/104—Preparing, mixing, transporting or dispensing developer

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G15/00—Apparatus for electrographic processes using a charge pattern

- G03G15/14—Apparatus for electrographic processes using a charge pattern for transferring a pattern to a second base

- G03G15/16—Apparatus for electrographic processes using a charge pattern for transferring a pattern to a second base of a toner pattern, e.g. a powder pattern, e.g. magnetic transfer

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G15/00—Apparatus for electrographic processes using a charge pattern

- G03G15/14—Apparatus for electrographic processes using a charge pattern for transferring a pattern to a second base

- G03G15/16—Apparatus for electrographic processes using a charge pattern for transferring a pattern to a second base of a toner pattern, e.g. a powder pattern, e.g. magnetic transfer

- G03G15/1605—Apparatus for electrographic processes using a charge pattern for transferring a pattern to a second base of a toner pattern, e.g. a powder pattern, e.g. magnetic transfer using at least one intermediate support

- G03G15/161—Apparatus for electrographic processes using a charge pattern for transferring a pattern to a second base of a toner pattern, e.g. a powder pattern, e.g. magnetic transfer using at least one intermediate support with means for handling the intermediate support, e.g. heating, cleaning, coating with a transfer agent

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G21/00—Arrangements not provided for by groups G03G13/00 - G03G19/00, e.g. cleaning, elimination of residual charge

- G03G21/14—Electronic sequencing control

- G03G21/145—Electronic sequencing control wherein control pulses are generated by the mechanical movement of parts of the machine, e.g. the photoconductor

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G2215/00—Apparatus for electrophotographic processes

- G03G2215/06—Developing structures, details

- G03G2215/0602—Developer

- G03G2215/0626—Developer liquid type (at developing position)

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G2215/00—Apparatus for electrophotographic processes

- G03G2215/06—Developing structures, details

- G03G2215/066—Toner cartridge or other attachable and detachable container for supplying developer material to replace the used material

Definitions

- the present invention relates to an electrophotographic image forming apparatus that forms an image using a liquid developer.

- an electrostatic latent image formed on a photosensitive drum is developed into a toner image using a liquid developer containing toner and a carrier liquid, and the developed toner image is primarily transferred to an intermediate transfer member, and then an intermediate transfer member.

- an image forming apparatus that secondarily transfers a toner image transferred onto a recording material.

- a toner image can be developed or transferred by forming a liquid layer of a carrier liquid on a photosensitive drum or an intermediate transfer member.

- an image forming apparatus that uses dry developer instead of liquid developer, a tandem intermediate transfer type image forming apparatus in which a plurality of photosensitive drums are arranged in the moving direction of the intermediate transfer belt has been proposed.

- Japanese Patent Laid-Open No. 2010-66452 Japanese Patent Laid-Open No. 2010-66452

- an image forming mode for example, a full color mode for forming an image using yellow, magenta, cyan, and black and a monochrome mode for forming an image using only black can be selectively executed.

- an intermediate transfer belt hereinafter also simply referred to as a belt

- the monochrome mode only the black photosensitive drum is in contact with the belt.

- the present invention has been made in view of the above problems, and has a configuration of a tandem type intermediate transfer system using a liquid developer, and suppresses a shortage of carrier liquid on a belt in a monochrome mode while suppressing an excess of carriers in a full color mode.

- An object is to provide a possible image forming apparatus.

- the image forming apparatus of the present invention has the following: A first image carrier; A second image carrier; A first developing device for developing the latent image formed on the first image carrier with a developer containing toner and carrier liquid; A second developing device for developing the latent image formed on the second image carrier with a developer containing toner and carrier liquid; An intermediate transfer member provided rotatably and on which a toner image is primarily transferred together with a carrier liquid from the first image carrier and the second image carrier; A secondary transfer device for secondary transfer of the toner image primarily transferred to the intermediate transfer member to a recording material; A first mode in which a toner image is primarily transferred together with a carrier liquid from the first image carrier and the second image carrier to the intermediate transfer member; and a carrier liquid is transferred from the first developing device to the first image carrier.

- a controller capable of selectively executing a second mode in which the first developing device is controlled so as not to be supplied, and a toner image is primarily transferred together with a carrier liquid from the second image carrier to the intermediate transfer member; With respect to the rotation direction of the intermediate transfer member, the intermediate transfer member is disposed downstream of the second image carrier and upstream of the secondary transfer device so as to face the intermediate transfer member, and at least during execution of the second mode.

- a supply device capable of supplying a carrier liquid to the intermediate transfer member.

- FIG. 1 is a schematic diagram showing a configuration of an image forming apparatus according to the present embodiment.

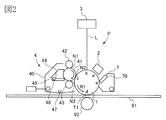

- FIG. 2 is a cross-sectional view showing the configuration of the image forming unit.

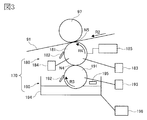

- FIG. 3 is a schematic view showing a liquid amount adjusting device.

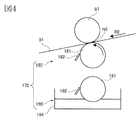

- FIG. 4 is a schematic diagram for explaining a removal mode of the liquid amount adjusting device.

- FIG. 5 is a control block diagram showing an operation control system of the liquid amount adjusting device.

- FIG. 6 is a flowchart showing the liquid amount adjustment control.

- FIG. 7 is a diagram for explaining the amount of liquid in the carrier liquid layer, where (a) shows the full color mode and (b) shows the monochrome mode.

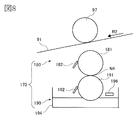

- FIG. 8 is a schematic diagram for explaining a normal mode of the liquid amount adjusting device.

- FIG. 9 is a schematic view showing another embodiment of the liquid amount adjusting device.

- An image forming apparatus 100 shown in FIG. 1 is a tandem intermediate transfer type full-color printer in which a plurality of image forming units PY, PM, PC, and PBk are arranged.

- the image forming units PY to PBk are arranged in series in a predetermined direction (moving direction) in which the intermediate transfer belt 91 as an endless intermediate transfer member moves, and in order of yellow, magenta, cyan, and black from the upstream side. Are arranged.

- the image forming apparatus 100 converts a color image or a monochrome image formed according to image information from an external host device (not shown) such as a personal computer or an image reading device that can communicate with the apparatus main body into a recording material S (for example, paper, Output to an OHP sheet or the like.

- an external host device such as a personal computer or an image reading device that can communicate with the apparatus main body into a recording material S (for example, paper, Output to an OHP sheet or the like.

- a full color mode capable of forming a color image using all the image forming portions PY to PBk and a single color mode capable of forming a single color image using any one of the image forming portions PY to PBk.

- These two image forming modes can be executed.

- a monochrome mode in which a monochrome image is formed using only the black image forming unit PBk can be executed as the monochrome mode.

- the image forming apparatus 100 generates an image signal that is color-separated according to a print signal sent from an external host device, and forms a toner image of each color in each of the image forming units PY to PBk according to the image signal.

- the image forming apparatus 100 continuously multiplex-transfers each color toner image formed by the image forming units PY to PBk onto the belt 91, and then multi-colors multiplex-transferred from the belt 91.

- the toner images are collectively transferred to the recording material S.

- the image forming apparatus 100 transfers the black single color toner image formed by the image forming unit PBk to the belt 91, and then the single color toner image transferred from the belt 91 is transferred. Transfer to the recording material S.

- the recording material S to which the toner image has been transferred is conveyed to the fixing device 13.

- the recording material S is conveyed to the fixing device 13 and is heated and pressurized or irradiated with ultraviolet rays, whereby the toner image is fixed on the recording material S.

- the recording material S on which the toner image is fixed by the fixing device 13 is discharged out of the machine body. In this way, a color image or a monochrome image is output to the recording material S.

- the image forming units PY to PBk that form images of each color of yellow (Y), magenta (M), cyan (C), and black (Bk) will be described with reference to FIG.

- the image forming units PY to PBk are the same except that the colors of the toners used in the developing devices 4Y to 4Bk are different, the image forming units PY to PBk are distinguished from each other unless particularly required. Therefore, description will be made by omitting Y, M, C, and Bk at the end of the reference numerals.

- the image forming portion P surrounds the photosensitive drum 1, and a charging device 2, an exposure device 3, a developing device 4, and a drum cleaning device 7 are arranged.

- the photosensitive drum 1 as the first image carrier or the second image carrier is a photoconductor drum in which an amorphous silicon photosensitive layer is formed on the outer peripheral surface of a conductive aluminum cylinder.

- the photosensitive drum 1 is rotated in a direction indicated by an arrow R1 in the drawing at a predetermined process speed by a motor or the like (not shown).

- the charging device 2 as a charging unit is, for example, a scorotron type corona charger, and charges the surface of the photosensitive drum 1 to a uniform negative dark potential.

- the exposure device 3 generates a laser light L, which is obtained by ON-OFF modulating scanning line image data obtained by developing a separation color image of each color, from a laser light emitting element, and scans this with a rotating mirror to charge the surface of the photosensitive drum 1.

- a laser light L which is obtained by ON-OFF modulating scanning line image data obtained by developing a separation color image of each color, from a laser light emitting element, and scans this with a rotating mirror to charge the surface of the photosensitive drum 1.

- An electrostatic latent image of the image is written in

- the electrostatic latent image formed on the photosensitive drum 1 is developed with a liquid developer by the developing device 4.

- the developing device 4 contains a liquid developer in which particulate toner as a dispersoid is dispersed in a carrier liquid as a dispersion medium, and the developing device 4 performs development using the liquid developer.

- the toner is a resin toner having a colorant and a binder as main components, and a charging auxiliary agent or the like added thereto.

- the toner has an average particle diameter of 0.1 to 2 ⁇ m.

- the carrier liquid is a non-volatile liquid having a high resistance and a low dielectric constant, for example, a volume resistivity adjusted to 1E + 9 ⁇ ⁇ cm or more, a relative dielectric constant of 10 or less, and a viscosity of 0.1 to 100 cP.

- a liquid mainly composed of an insulating solvent such as silicone oil, mineral oil, Isopar M (registered trademark, manufactured by Exxon), and a charge control agent or the like added as necessary can be used.

- liquid monomers that are cured by ultraviolet rays can be used as long as they are within the above-described physical property values.

- a toner in which the toner mass percent concentration in the liquid developer is adjusted to 1 to 15% is used.

- the developing device 4 includes a developing container 40 forming a casing, a developing roller 41, a squeeze roller 42, a cleaning roller 43, an electrode segment 44, a supply tray 45, and the like.

- the developer container 40 contains a liquid developer containing a single color toner and a carrier liquid. As shown in FIG. 2, a part of the developing container 40 facing the photosensitive drum 1 is opened, and a developing roller 41 is rotatably arranged so that part of the developing container 40 is exposed.

- the developing roller 41 is formed in a cylindrical shape and is rotated in the same direction on the surface facing the photosensitive drum 1.

- the electrode segment 44 On the opposite side of the surface of the developing roller 41 facing the photosensitive drum 1, the electrode segment 44 is disposed facing the photosensitive drum 1 with a predetermined gap (for example, 0.5 mm).

- a supply tray 45 is disposed below the electrode segment 44, and the liquid developer is pumped from the supply tray 45 into the gap by the rotation of the developing roller 41.

- the supply tray 45 temporarily stores the liquid developer supplied from a mixer (not shown) so that the developing roller 41 can draw up the liquid developer by rotation.

- the electrode segment 44 forms an electric field with the developing roller 41 when a voltage is applied by a power source (not shown). In accordance with this electric field, the toner contained in the liquid developer pumped into the gap approaches the surface side of the developing roller 41.

- a squeeze roller 42 is disposed downstream of the electrode segment 44 in the rotation direction of the developing roller 41. The squeeze roller 42 is in contact with the developing roller 41 to form a nip portion N1.

- the liquid developer on the surface of the developing roller 41 that has passed through the nip portion N1 has a thickness (height in the developing roller radial direction). Regulated almost uniformly.

- the liquid developer that has not passed through the nip N1 of the squeeze roller 42 flows along the upper surface of the electrode segment 44 and falls to the bottom side of the developing container 40.

- the developing device 4 is rotatably provided by the developing roller contacting / separating means 202. As the developing device 4 rotates, the developing roller 41 comes into contact with the photosensitive drum 1 with a predetermined pressure to supply a liquid developer, and a position further away from the photosensitive drum 1 than the supplyable position. Move between.

- the liquid developer that has passed through the nip N1 of the squeeze roller 42 is conveyed to the development position c, the electrostatic latent image on the photosensitive drum 1 is developed into a toner image. That is, the carrier liquid of the liquid developer transported to the development position c by the developing roller 41 is transported to the developing roller 41 and the photosensitive drum 1 and separated into the developing roller side and the photosensitive drum side. A layer is formed.

- the toner in the liquid developer conveyed to the development position c is selectively attached to the electrostatic latent image formed on the photosensitive drum 1 by the electric field generated by the development voltage through the carrier liquid layer. In this way, the electrostatic latent image on the photosensitive drum 1 is developed into a toner image.

- the developing position c is a developing nip portion N2 formed by the developing roller 41 and the photosensitive drum 1.

- a cleaning roller 43 is disposed downstream of the developing nip portion N2 in the rotation direction of the developing roller 41.

- the cleaning roller 43 collects the toner remaining on the developing roller 41 after passing through the developing nip N2, and collects the carrier liquid remaining on the developing roller 41 by applying pressure at the nip N3.

- the toner and carrier liquid collected by the cleaning roller 43 falls to the bottom side of the developing container 40.

- the toner and carrier liquid that have fallen to the bottom of the developing container 40 are mixed with the liquid developer that has not passed through the nip portion N1, and returned to a mixer (not shown). Therefore, the developing container 40 is provided with a discharge port 47 communicating with the mixer, from which the liquid developer is discharged.

- the toner image formed on the photosensitive drum 1 is primarily transferred by being sequentially superimposed on the belt at the primary transfer position d.

- a primary transfer roller 92 is provided on the inner peripheral surface side of the belt 91 so as to face the photosensitive drum 1 with the belt 91 interposed therebetween.

- the primary transfer roller 92 is formed of, for example, a conductive sponge, and presses the belt 91 to form a primary transfer nip portion T1 between the photosensitive drum 1 and the belt 91.

- the primary transfer position d is the primary transfer nip T1.

- the drum cleaning device 7 includes a cleaning blade 70 that contacts the photosensitive drum 1 with a predetermined pressure.

- the belt 91 is stretched around a tension roller 94, a driving roller 95, a secondary transfer inner roller 96, and a driven roller 97 disposed on the inner peripheral surface side of the belt 91.

- the tension roller 94 is applied with a force for pushing the belt 91 from the inside to the outside by a pressing means (not shown), and maintains the tension of the belt 91 substantially constant.

- the drive roller 95 moves the belt 91 in the direction of arrow R2 in the drawing.

- the secondary transfer inner roller 96 forms a secondary transfer portion T2 with the secondary transfer outer roller 10 disposed at a position facing the belt 91 with the belt 91 therebetween.

- the driven roller 97 is disposed between the tension roller 94 and the secondary transfer inner roller 96 with respect to the moving direction of the belt 91, and rotates following the moving belt 91.

- the toner images which are sequentially superimposed on the belt and primarily transferred are secondarily transferred collectively onto the recording material S conveyed to the secondary transfer portion T2.

- the secondary transfer portion T ⁇ b> 2 is a toner image transfer nip portion to the recording material S formed by abutting the secondary transfer outer roller 10 on the belt 91 stretched around the secondary transfer inner roller 96.

- a toner image is secondarily transferred from the belt 91 to the recording material S by applying a secondary transfer voltage from a power supply (not shown) to the secondary transfer outer roller 10 serving as a transfer unit.

- the secondary transfer residual toner remaining on the belt after the secondary transfer is collected by the belt cleaning device 11.

- a resin belt or a belt in which an elastic layer is formed on a resin base layer can be suitably used.

- the image forming apparatus 100 of this embodiment includes a liquid amount adjusting device 170.

- the liquid amount adjusting device 170 as the adjusting means is disposed at a position facing the driven roller 97 with the belt 91 interposed therebetween. That is, the liquid amount adjusting device 170 is a belt on the downstream side in the moving direction of the belt 91 (downstream in the predetermined direction) with respect to the black primary transfer portion T1Bk and on the upstream side in the moving direction (upstream in the predetermined direction) with respect to the secondary transfer portion T2. 91 is disposed on the outer peripheral surface side (front surface side).

- the liquid amount adjusting device 170 has a function of supplying the carrier liquid to the belt 91 and a function of removing the carrier liquid from the belt 91, and can adjust the liquid amount of the carrier liquid of the belt 91. .

- the liquid amount adjusting device 170 will be described with reference to FIG.

- the liquid amount adjusting device 170 can be roughly divided into a transport device 180 and a supply device 190.

- the supply device 190 is disposed on the lower side in the direction of gravity on the side farther from the belt 91 than the transport device 180.

- the supply device 190 includes a supply roller 191 as a second roller, a regulating blade 192, a supply roller driving unit 193, a carrier liquid tank 194, and a liquid level sensor 195.

- the carrier liquid tank 194 contains a carrier liquid.

- the carrier liquid tank 194 is connected to a carrier tank (not shown), and the carrier liquid is supplied from the carrier tank. The supply of the carrier liquid is performed based on the detection result of the liquid level sensor 195 disposed in the carrier liquid tank 194.

- the carrier liquid is replenished when the carrier liquid in the carrier liquid tank 194 decreases until the liquid level height detected by the liquid level sensor 195 becomes a predetermined value or less.

- the liquid level sensor 195 for example, it is possible to detect the liquid level by measuring the time from the start of irradiation of the ultrasonic wave irradiated toward the liquid level until the irradiated ultrasonic wave is reflected back to the liquid level.

- an ultrasonic sensor or the like is used.

- the supply roller 191 has a cored bar and an elastic layer formed around it.

- the elastic layer has a volume resistivity of 1E + 8 ⁇ ⁇ cm or less, a hardness of 30 to 50 degrees (JIS-A), a surface roughness Rz of 2 ⁇ m or less, and is made of urethane rubber or the like.

- the supply roller 191 is rotatably provided in the carrier liquid tank 194 such that a part of the outer peripheral surface is immersed in the carrier liquid stored in the carrier liquid tank 194.

- Supply roller 191 is rotated in the direction of arrow R3 in the figure by supply roller driving means 193 such as a motor.

- the supply roller 191 can carry a carrier liquid by rotating.

- the carrier liquid carried on the supply roller 191 is regulated by a regulating blade 192 that is in contact with the supply roller 191 with a predetermined pressure, and thereby the thickness of the carrier liquid on the supply roller 191 (the height in the radial direction of the supply roller). Is adjusted substantially uniformly.

- the thickness of the regulated carrier liquid is, for example, 4 to 20 ⁇ m. In this way, the supply amount per unit time is maintained at a constant amount by the rotating supply roller 191, and the carrier liquid in the carrier liquid tank 194 is supplied to the transport device 180.

- the transport device 180 includes a transport roller 181 as a first roller, a removal blade 182, a transport roller driving unit 183, and a transport roller application power source 184.

- the conveyance roller 181 has a surface roughness Rz of about 0.2 to 2 ⁇ m, for example, and is made of stainless steel (SUS alloy).

- the transport roller 181 is rotated in the direction of arrow R4 in the figure by a transport roller driving means 183 such as a motor.

- the rotation direction of the conveying roller 181 coincides with the moving direction of the belt 91 (in the direction of arrow R2 in the figure) on the surface facing the belt 91, and the rotation direction of the supply roller 191 on the surface facing the supply roller 191 (arrow in the figure) R3 direction).

- the conveyance roller 181 can carry a carrier liquid by rotating.

- the removal blade 182 contacts the conveyance roller 181 and removes the carrier liquid carried on the conveyance roller 181 from the conveyance roller 181.

- the carrier liquid remaining on the transport roller 181 after the carrier liquid is supplied to the belt 91 is removed.

- the thickness of the carrier liquid on the transport roller 181 becomes substantially uniform.

- a conveyance roller application power source 184 as a voltage application unit applies a voltage having the same polarity (here, negative polarity) as the toner of the toner image transferred onto the belt to the conveyance roller 181.

- the thickness of the carrier liquid on the conveying roller 181 can be adjusted substantially uniformly by using the regulating blade 192.

- an anilox roller, a roller pair, or the like is used instead of the regulating blade 192 as the regulating means. May be.

- the supply device 190 can be moved by a supply device contact / separation means 196 between a position where the supply roller 191 contacts the conveyance roller 181 and a position where the supply roller 191 is separated from the conveyance roller 181 (see FIG. 4 described later). It is. That is, the supply roller 191 interposed between the carrier liquid in the carrier liquid tank 194 and the transport roller 181 is in contact with both the carrier liquid in the carrier liquid tank 194 and the transport roller 181, and from the transport roller 181. It moves between the separated positions.

- the conveying device 180 can be moved by a conveying device contacting / separating means 185 between a position where the conveying roller 181 contacts the belt 91 and a position separated from the belt 91 (see FIG. 8 described later).

- the supply device contact / separation means 196 and the transport device contact / separation means 185 cooperate to change the operation mode (operation mode) of the liquid amount adjusting device 170 from the supply mode (supply mode) and the removal mode ( Removal mode).

- the operation mode movement aspect of the liquid quantity adjustment apparatus 170 is demonstrated.

- the supply mode which is one of the operation modes, will be described with reference to FIG.

- the supply roller 191 contacts the conveying roller 181 to form the nip portion N4, and the conveying roller 181 contacts the belt 91 to contact the nip portion N5.

- the carrier liquid pumped from the carrier liquid tank 194 by the supply roller 191 is supplied from the supply roller 191 to the transport roller 181 at the nip portion N4.

- the thickness of the carrier liquid on the transport roller 181 is 2 to 10 ⁇ m, for example.

- the transport roller 181 transports the carrier liquid supplied from the supply roller 191 toward the nip portion N5.

- the carrier liquid that has reached the nip portion N5 is divided into a belt 91 side and a conveying roller 181 side. That is, the carrier liquid is supplied to the belt 91.

- the carrier liquid separated on the conveying roller 181 side is removed by the removal blade 182 and collected in the carrier liquid tank 194. Note that the toner of the toner image transferred onto the belt does not move from the belt 91 to the conveyance roller 181 because the voltage having the same polarity as the toner is applied to the conveyance roller 181 by the conveyance roller application power source 184.

- the removal mode which is one of the operation modes will be described with reference to FIG.

- the conveyance roller 181 contacts the belt 91 to form the nip portion N ⁇ b> 5, while the supply roller 191 does not contact the conveyance roller 181.

- the nip portion N4 (see FIG. 3) is not formed. That is, the transport roller 181 and the supply roller 191 are separated from each other. Therefore, the carrier liquid pumped up from the carrier liquid tank 194 by the supply roller 191 is not supplied to the transport roller 181. If the carrier liquid in the carrier liquid tank 194 is not supplied to the transport roller 181, the carrier liquid is not supplied to the belt 91.

- the carrier liquid is supplied from the belt 91 to the transport roller 181 to which no carrier liquid is supplied at the nip portion N5. This is because when the carrier liquid of the carrier liquid layer formed on the belt 91 reaches the nip portion N5, the carrier liquid is divided into the belt side and the conveyance roller side. As a result, a part of the carrier liquid in the carrier liquid layer formed on the belt 91 is removed from the belt 91 by the transport roller 181. As described above, in this embodiment, the carrier liquid in the carrier liquid tank 194 is not carried on the conveyance roller 181 so that the carrier liquid can be removed from the belt 91 by the conveyance roller 181.

- the carrier liquid removed from the belt 91 by the transport roller 181 is removed from the transport roller 181 by the removal blade 182 and collected in the carrier liquid tank 194.

- the toner of the toner image transferred onto the belt is transferred to the belt because the transport roller 181 is applied with a voltage having the same polarity as the toner by the transport roller application power source 184. 91 does not move to the conveyance roller 181.

- the image forming apparatus 100 of this embodiment includes a control unit 200.

- the control unit 200 will be described using FIG. 5 with reference to FIGS. 1 and 2.

- Various devices such as a motor and a power source for operating the image forming apparatus 100 are connected to the control unit 200 in addition to those shown in the drawing, but the illustration and description thereof are omitted here because they are not the gist of the invention. .

- the control unit 200 as a control unit performs various controls of the image forming apparatus 100 such as an image forming operation, and includes a CPU (Central Processing Unit) (not shown).

- the control unit 200 is connected to a memory 201 such as a ROM or RAM as a storage unit or a hard disk device.

- the memory 201 stores various programs and data for controlling the image forming apparatus 100.

- the control unit 200 can execute the image forming job stored in the memory 201 and operate the image forming apparatus 100 to perform image formation.

- the control unit 200 adjusts the liquid amount of the carrier liquid layer formed on the belt 91 during execution of the image forming job. The liquid amount adjustment of the carrier liquid layer will be described later.

- the memory 201 can temporarily store calculation processing results associated with the execution of various control programs.

- An image forming job is a series of operations from the start of image formation to the completion of the image forming operation based on a print signal for forming an image on a recording material.

- the pre-operation necessary for ending the image formation is completed through the image forming process.

- It is a series of operations up to. Specifically, it refers to the period from pre-rotation (preparation operation before image formation) after receiving a print signal (reception of an image formation job) to post-rotation (operation after image formation). , Including paper space.

- the pre-rotation means that the photosensitive drums 1Y to 1Bk, the belt 91, and the like are started without receiving a print signal at the start of image formation and forming a toner image, and then the photosensitive drums 1Y to 1Bk. This is the period until exposure is started.

- the post-rotation period is a period from the end of the last image formation of the image forming job until the rotation of the photosensitive drums 1Y to 1Bk and the belt 91 that are continuously rotated without forming a toner image is stopped.

- a developing roller contact / separation means 202 is connected to the control unit 200 via an interface (not shown).

- the developing roller contacting / separating means 202 is a motor, an operation mechanism, or the like that rotates the developing device 4.

- the state is switched between a state in which the developing roller 41 is in contact with the photosensitive drum 1 and a state in which the developing roller 41 is separated from the photosensitive drum 1.

- the developing device 4 is switched to a state in which the developing device 4 is separated from the photosensitive drum 1 at the time of the post-rotation of the image forming job and to a state of being in contact with the photosensitive drum 1 at the time of the pre-rotating of the image forming job.

- the control unit 200 is further connected to a transport roller driving unit 183, a supply roller driving unit 193, a transport device contact / separation unit 185, a supply device contact / separation unit 196, a transport roller application power source 184, and the like.

- the transport roller driving unit 183 is a motor that rotates the transport roller 181.

- the supply roller driving unit 193 is a motor that rotates the supply roller 191 or the like.

- the transport roller 181 and the supply roller 191 are preferably rotated at the same peripheral speed as the driving roller 95, that is, the moving speed of the belt 91.

- the conveying device contacting / separating means 185 is a motor, an operating mechanism, or the like that moves the conveying device 180 so as to move between a position where the conveying roller 181 contacts the belt 91 and a position separated from the belt 91.

- the supply device contacting / separating means 196 is a motor or an operation mechanism that moves the supply device 190 so that the supply roller 191 moves between a position where the supply roller 191 contacts the conveyance roller 181 and a position separated from the conveyance roller 181. is there.

- the conveyance roller application power source 184 is a power source that applies a voltage having the same polarity as the toner to the conveyance roller 181.

- control unit 200 performs various settings when operating the image forming apparatus 100 based on print setting information included in a print signal received from an external host device (not shown) when an image forming job is executed.

- the print setting information includes information such as designation of an image forming mode, the type and size of the recording material S, and designation of a paper feed cassette (not shown) that accommodates the recording material S.

- the control unit 200 can set the operation mode of the liquid amount adjusting device 170 based on the designation of the image forming mode. Specifically, the supply mode (see FIG. 3) is set in the monochrome mode (second mode), and the removal mode (see FIG. 4) is set in the full color mode (first mode).

- FIG. 6 shows the liquid amount adjustment control of this embodiment.

- the control unit 200 starts the liquid amount adjustment control shown in FIG. 6 in accordance with the execution of the image forming job.

- the control unit 200 acquires print setting information from the received print signal (S1).

- the control unit 200 determines whether the designation of the image forming mode of the acquired print setting information is “full color mode” (S2). When it is the “full color mode” (YES in S2), the control unit 200 causes the developing roller 41 to contact the photosensitive drum 1 in all the image forming units PY to PBk (S3). And the control part 200 sets the operation

- the control unit 200 brings the developing roller 41 into contact with the photosensitive drum 1 only in the black image forming unit PBk. (S5). And the control part 200 sets the operation

- FIG. 7 (a) shows the change in the liquid volume of the carrier liquid layer in the full color mode.

- FIG. 7A shows the thickness of the carrier liquid layer when it passes through the primary transfer portions T1Y to T1Bk for yellow, magenta, cyan, and black and when it reaches the secondary transfer portion T2.

- the carrier liquid is supplied to the photosensitive drums 1Y to 1Bk.

- the carrier liquid supplied to the photosensitive drums 1Y to 1Bk is supplied to the belt 91 by being separated on the belt side at the primary transfer portions T1Y to T1Bk as described above.

- the liquid amount of the carrier liquid layer formed on the belt 91 gradually increases as it moves downstream in the movement direction.

- the thickness of the carrier liquid layer is the primary transfer of black. It becomes maximum when it passes through the portion T1Bk.

- the carrier liquid layer tends to have excessive carrier.

- the control unit 200 sets the operation mode of the liquid amount adjusting device 170 to the “removal mode”, and the liquid amount adjusting device 170 receives a predetermined amount from the carrier liquid layer. Remove the carrier liquid. As a result, as shown in FIG. 7A, the amount of liquid in the carrier liquid layer at the time of reaching the secondary transfer portion is suppressed to an appropriate amount, so that fixing failure in the fixing device 13 due to excessive carrier is caused. Does not occur. Further, there is no transfer failure at the secondary transfer portion T2 due to the carrier shortage.

- FIG. 7 (b) shows the change in the liquid volume of the carrier liquid layer in the monochrome mode.

- FIG. 7B also shows the thickness of the carrier liquid layer when it passes through the primary transfer portions T1Y to T1Bk and when it reaches the secondary transfer portion T2.

- the thickness of the carrier liquid layer is “0” in the primary transfer portions T1Y to T1C other than black.

- the developing roller 41 is brought into contact with the photosensitive drum 1Y only in the black image forming portion PBk, and the developing roller 41 is separated from the photosensitive drums 1Y to 1C in the other image forming portions PY to PC. Because.

- the carrier liquid is not supplied from the photosensitive drums 1Y to 1C to the belt 91 in the primary transfer portions T1Y to T1C other than black, and the carrier liquid is supplied from the photosensitive drum 1Bk to the belt 91 only in the black primary transfer portion T1Bk. . Therefore, since the carrier liquid layer is formed only when it passes through the black primary transfer portion T1Bk, the thickness of the carrier liquid layer becomes “0” in the primary transfer portions T1Y to T1C other than black. Note that the liquid amount of the carrier liquid layer formed in the monochrome mode is substantially equal to the liquid amount of the carrier liquid layer at the time of passing through the primary transfer portion T1Y in the full color mode.

- the control unit 200 sets the operation mode of the liquid amount adjusting device 170 to “supply mode” and causes the liquid amount adjusting device 170 to supply the carrier liquid to the belt 91.

- the amount of liquid in the carrier liquid layer at the time of reaching the secondary transfer portion T2 increases to an appropriate amount, so that there is no transfer failure in the secondary transfer portion T2 due to the shortage of carriers.

- fixing failure in the fixing device 13 due to excessive carrier does not occur.

- the operation mode of the liquid amount adjusting device 170 is set according to the image forming mode.

- the liquid amount adjusting device 170 supplies the carrier liquid to the belt 91 by setting the supply mode (see FIG. 3) in the monochrome mode. That is, in the monochrome mode where carrier shortage of the carrier liquid layer is likely to occur, the carrier liquid is supplied to the carrier liquid layer, so that the carrier shortage can be solved.

- the liquid amount adjusting device 170 is set to the removal mode (see FIG. 4) in the full color mode, thereby removing the carrier liquid from the belt 91.

- the carrier liquid is removed from the carrier liquid layer in the full color mode, in which the carrier liquid layer is relatively easy to cause the carrier excess, so that the carrier excess can be eliminated.

- the liquid amount of the carrier liquid layer according to the image forming mode, transfer failure due to carrier shortage in the monochrome mode or fixing failure due to excessive carrier in the full color mode Is suppressed.

- the operation mode of the liquid amount adjusting device 170 is set to the removal mode in the full color mode and is set to the supply mode in the monochrome mode.

- the liquid amount adjusting device 170 according to the image forming mode is set.

- the combination of the operation modes is not limited to this.

- a combination of operation modes as shown in Table 1 below may be used.

- supply indicates a supply mode

- removal indicates a removal mode

- normal indicates a normal mode.

- FIG. 8 shows a normal mode which is one of operation modes.

- the supply roller 191 contacts the transport roller 181 to form the nip portion N4, while the transport roller 181 does not contact the belt 91.

- the nip portion N5 (see FIG. 3) is not formed. That is, the belt 91 and the liquid amount adjusting device 170 are separated from each other. Therefore, even if the carrier liquid is pumped up from the carrier liquid tank 194 by the supply roller 191 and supplied to the transport roller 181, the carrier liquid is not supplied to the belt 91. Further, the carrier liquid in the carrier liquid layer formed on the belt 91 is not removed from the belt 91.

- the operation mode of the liquid amount adjusting device 170 may be set to the removal mode in the full color mode and to the normal mode in the monochrome mode.

- This combination of operation modes is effective when the recording material S has a slight penetration of carrier liquid such as a plastic film or coated paper. That is, when the carrier liquid penetrates the recording material S little, if the amount of the carrier liquid layer formed on the belt 91 is large, a fixing failure due to excessive carrier is more likely to occur. Therefore, in the full color mode where the amount of liquid in the carrier liquid layer is relatively large, the carrier liquid is removed from the belt 91 by the liquid amount adjusting device 170.

- the normal mode may be set in the monochrome mode.

- the operation mode of the liquid amount adjusting device 170 may be set to the normal mode in the full color mode and to the supply mode in the monochrome mode.

- This combination of operation modes is effective when the recording material S has a large penetration of carrier liquid such as plain paper or recycled paper. That is, when the penetration of the carrier liquid into the recording material S is large, if the amount of the carrier liquid layer formed on the belt 91 is small, transfer defects due to the shortage of the carrier are more likely to occur. Therefore, in the monochrome mode in which the liquid amount of the carrier liquid layer is relatively small, the carrier liquid is supplied to the belt 91 by the liquid amount adjusting device 170.

- the normal mode may be set in the full color mode.

- the liquid amount adjusting device 170 including the transport device 180 and the supply device 190 is shown, but the liquid amount adjusting device 170 is not limited to this.

- the liquid amount of the carrier liquid layer may be adjusted using only the supply device 190 without using the transport device 180 (see FIG. 3).

- the carrier liquid in the carrier liquid tank 194 can be directly supplied from the supply roller 191 to the belt 91.

- the carrier liquid tank 194 is moved to a position where it does not contact the supply roller 191, so that the supply liquid 191 can remove the carrier liquid from the belt 91.

- the supply amount of the carrier liquid supplied to the belt 91 may be adjusted by rotating the transport roller 181 and the supply roller 191 with a difference in peripheral speed.

- the supply roller 191 may be rotated faster than the conveyance roller rotated at the same speed as the belt 91.

- the conveyance roller 181 and the supply roller 191 are preferably rotated with a speed difference of 5% or less.

- the conveyance roller 181 is rotated at the same speed as the belt, and the carrier amount supplied to the belt is adjusted by changing the rotation speed of the supply roller 191. By doing so, the carrier supply amount can be changed without changing the speed between the conveying roller 181 and the belt, leading to an improvement in image quality.

- the liquid developer is not supplied to the belt 91 from the photosensitive drums other than black by separating the developing device 4 from the photosensitive drum 1 in the monochrome mode.

- the photosensitive drums 1 other than black may be provided so as to be able to come into contact with and separate from the belt 91 and may be brought into contact with the belt 91 in the full color mode and separated from the belt 91 in the monochrome mode.

- the configuration using the intermediate transfer belt as the intermediate transfer member has been described.

- the intermediate transfer member may be, for example, an intermediate transfer drum formed in a drum shape.

- the carrier liquid can be supplied to the intermediate transfer member during the second mode and the amount of the carrier liquid of the intermediate transfer member can be adjusted, It is possible to eliminate the shortage of carriers in which the amount of liquid is less than the appropriate amount.

- an electrophotographic image forming apparatus that forms an image using a liquid developer.

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Wet Developing In Electrophotography (AREA)

- Electrostatic Charge, Transfer And Separation In Electrography (AREA)

- Color Electrophotography (AREA)

Abstract

タンデム型中間転写方式の構成で、画像形成モードに応じて中間転写ベルトに形成されるキャリア液層の液量を調整可能な画像形成装置を提供する。制御部はフルカラーモードである場合に(S2のYES)、液量調整装置の動作態様を「除去態様」に設定する(S4)。制御部はモノクロモードである場合に(S2のNO)、液量調整装置の動作態様を「供給態様」に設定する(S6)。除去態様では、キャリア液槽のキャリア液を搬送ローラに担持させないことで、搬送ローラによりベルトからキャリア液が除去される。 供給態様では、供給ローラによってキャリア液槽から汲み上げられたキャリア液が搬送ローラを介してベルトに供給される。こうして、画像形成モードに応じたキャリア液層の液量調整が行われ、フルカラーモード時のキャリア過多を抑制しながら、モノクロモード時のキャリア不足に起因する転写不良の発生を抑制できる。

Description

本発明は、液体現像剤を用いて画像を形成する電子写真方式の画像形成装置に関する。

従来、感光ドラムに形成された静電潜像をトナーとキャリア液とを含む液体現像剤を用いてトナー像に現像し、現像したトナー像を中間転写体に一次転写して、さらに中間転写体に転写したトナー像を記録材に二次転写する画像形成装置が知られている。こうした画像形成装置では、感光ドラムや中間転写体にキャリア液の液層が形成されることで、トナー像の現像や転写が可能である。

しかし、中間転写体のキャリア液つまりはキャリア液層の液量が適正量よりも多いキャリア過多である場合には、記録材にトナー像を定着する際に定着不良が生じやすくなる。そこで、従来、キャリア液層から余剰分のキャリア液を除去する画像形成装置が提案されている(特開2003−91161号公報)。特開2003−91161号公報に記載の装置では、感光ドラムに当接し回転するスイープローラによってキャリア液層から余剰分のキャリア液が除去される。ただし、この際にキャリア液層の液量が適正量よりも少ないキャリア不足になると、キャリア不足に起因してトナー像の転写時に転写不良が生じるので、除去後のキャリア液層の液量は適正量に調整されている。

また、液体現像剤でなく乾式現像剤を用いた画像形成装置であるが、複数の感光ドラムが中間転写ベルトの移動方向に並べて配置された、タンデム型中間転写方式の画像形成装置が従来から提案されている(特開2010−66452号公報)。この画像形成装置では画像形成モードとして、例えばイエロー、マゼンタ、シアン、ブラックを使って画像形成するフルカラーモードと、ブラックのみを使って画像形成するモノクロモードとが選択的に実行可能になっている。そして、フルカラーモード時には全ての感光ドラムが中間転写ベルト(以下、単にベルトとも呼ぶ)に当接され、モノクロモード時にはブラックの感光ドラムのみがベルトに当接される。

[発明が解決しようとする課題]

最近では、液体現像剤を用いた画像形成装置においても、より一層の小型化を図るために、特開2010−66452号公報に記載されているようなタンデム型の画像形成装置を構成したいという要望がある。ただし、そうした場合、フルカラーモード時にはベルトに対し全ての感光ドラムが当接している。このため、フルカラーモード時の場合、一次転写工程において各画像形成部からキャリア液が転移され、キャリア液層のキャリア過多が生じやすい。そこで、フルカラーモード時のキャリア過多を抑制すべく、各画像形成部からベルトに供給されるキャリア量を制限してしまうと、モノクロモード時にはキャリア液層のキャリア不足が生じてしまう場合があった。

最近では、液体現像剤を用いた画像形成装置においても、より一層の小型化を図るために、特開2010−66452号公報に記載されているようなタンデム型の画像形成装置を構成したいという要望がある。ただし、そうした場合、フルカラーモード時にはベルトに対し全ての感光ドラムが当接している。このため、フルカラーモード時の場合、一次転写工程において各画像形成部からキャリア液が転移され、キャリア液層のキャリア過多が生じやすい。そこで、フルカラーモード時のキャリア過多を抑制すべく、各画像形成部からベルトに供給されるキャリア量を制限してしまうと、モノクロモード時にはキャリア液層のキャリア不足が生じてしまう場合があった。

本発明は上記問題に鑑みてなされ、液体現像剤を用いたタンデム型中間転写方式の構成で、フルカラーモード時のキャリア過多を抑制しながら、モノクロモード時にベルト上のキャリア液が不足することを抑制可能な画像形成装置の提供を目的とする。

[規則91に基づく訂正 22.12.2017]

[課題を解決するための手段]

本発明の画像形成装置は、以下を有する:

第1の像担持体;

第2の像担持体;

前記第1の像担持体に形成された潜像をトナーとキャリア液を含む現像剤で現像する第1の現像装置;

前記第2の像担持体に形成された潜像をトナーとキャリア液を含む現像剤で現像する第2の現像装置;

回転可能に設けられ、前記第1の像担持体及び前記第2の像担持体からキャリア液と共にトナー像が一次転写される中間転写体;

前記中間転写体に一次転写されたトナー像を記録材に二次転写する二次転写装置;

前記第1の像担持体及び第2の像担持体から前記中間転写体にキャリア液と共にトナー像を一次転写させる第一モードと、第1の現像装置から前記第1像担持体にキャリア液が供給されないように前記第1の現像装置を制御するとともに、前記第2像担持体から前記中間転写体へキャリア液と共にトナー像を一次転写させる第二モードと、を選択的に実行可能なコントローラ;

前記中間転写体の回転方向に関して、前記第2像担持体よりも下流側で、前記二次転写装置よりも上流側で前記中間転写体に対向して配置され、少なくとも前記第二モードの実行時に前記中間転写体にキャリア液を供給可能な供給装置。

[課題を解決するための手段]

本発明の画像形成装置は、以下を有する:

第1の像担持体;

第2の像担持体;

前記第1の像担持体に形成された潜像をトナーとキャリア液を含む現像剤で現像する第1の現像装置;

前記第2の像担持体に形成された潜像をトナーとキャリア液を含む現像剤で現像する第2の現像装置;

回転可能に設けられ、前記第1の像担持体及び前記第2の像担持体からキャリア液と共にトナー像が一次転写される中間転写体;

前記中間転写体に一次転写されたトナー像を記録材に二次転写する二次転写装置;

前記第1の像担持体及び第2の像担持体から前記中間転写体にキャリア液と共にトナー像を一次転写させる第一モードと、第1の現像装置から前記第1像担持体にキャリア液が供給されないように前記第1の現像装置を制御するとともに、前記第2像担持体から前記中間転写体へキャリア液と共にトナー像を一次転写させる第二モードと、を選択的に実行可能なコントローラ;

前記中間転写体の回転方向に関して、前記第2像担持体よりも下流側で、前記二次転写装置よりも上流側で前記中間転写体に対向して配置され、少なくとも前記第二モードの実行時に前記中間転写体にキャリア液を供給可能な供給装置。

図1は本実施形態の画像形成装置の構成を示す概略図。

図2は画像形成部の構成を示す断面図。

図3は液量調整装置を示す概略図。

図4は液量調整装置の除去態様について説明する模式図。

図5は液量調整装置の動作制御系を示す制御ブロック図。

図6は液量調整制御を示すフローチャート。

図7はキャリア液層の液量について説明する図であり、(a)はフルカラーモード時、(b)はモノクロモード時を示す。

図8は液量調整装置の通常態様について説明する模式図。

図9は液量調整装置の別の実施形態を示す概略図。

本実施形態の画像形成装置の概略構成について、図1を用いて説明する。図1に示す画像形成装置100は、複数の画像形成部PY、PM、PC、PBkを配列したタンデム型の中間転写方式のフルカラープリンタである。本実施形態では、画像形成部PY~PBkが無端状の中間転写体としての中間転写ベルト91が移動する所定方向(移動方向)において直列に、上流側からイエロー、マゼンタ、シアン、ブラックの順に四個配置されている。

画像形成装置100は、装置本体と通信可能なパーソナルコンピュータや画像読み取り装置などの不図示の外部ホスト装置からの画像情報に応じて形成したカラー画像やモノクロ画像を、記録材S(例えば、用紙、OHPシートなど)に出力可能である。本実施形態の場合、全ての画像形成部PY~PBkを用いてカラー画像を形成可能なフルカラーモードと、画像形成部PY~PBkのいずれか1つを用いて単色の画像を形成可能な単色モードの2つの画像形成モードを実行可能である。本実施形態では単色モードとして、ブラックの画像形成部PBkのみを用いてモノクロ画像を形成させるモノクロモードが実行可能である。

画像形成装置100は外部ホスト装置から送られるプリント信号に従って色分解した画像信号を生成し、この画像信号に応じて各画像形成部PY~PBkで各色のトナー像を形成する。第一モードとしてのフルカラーモードの場合、画像形成装置100は画像形成部PY~PBkで形成した各色のトナー像をベルト91に連続的に多重転写し、その後、ベルト91から多重転写された複数色のトナー像を記録材Sに一括転写する。他方、第二モードとしてのモノクロモードの場合、画像形成装置100は、画像形成部PBkで形成したブラック単色のトナー像をベルト91に転写し、その後、ベルト91から転写された単色のトナー像を記録材Sに転写する。

トナー像が転写された記録材Sは、定着装置13へ搬送される。記録材Sが定着装置13に搬送されて加熱及び加圧あるいは紫外線照射されることによって、トナー像は記録材Sに定着される。定着装置13によりトナー像の定着された記録材Sは、機体外へ排出される。このようにして、記録材Sにカラー画像あるいはモノクロ画像が出力される。

上述のように、イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(Bk)の各色の画像を形成する画像形成部PY~PBkについて、図2を用いて説明する。ただし、画像形成部PY~PBkは、現像装置4Y~4Bkで用いるトナーの色が異なる他は同一に構成されることから、特に区別を要しない場合は、各画像形成部PY~PBkを区別するために付した符号末尾のY、M、C、Bkを省略して説明する。

図2に示すように、画像形成部Pは、感光ドラム1を囲んで、帯電装置2、露光装置3、現像装置4、及びドラムクリーニング装置7が配置されている。第一像担持体又は第二像担持体としての感光ドラム1は、導電性のアルミニウム製シリンダの外周面にアモルファスシリコン感光層が形成された光導電体ドラムである。感光ドラム1は、不図示のモータ等により所定のプロセススピードで図中矢印R1方向に回転される。帯電手段としての帯電装置2は例えばスコロトロン方式のコロナ帯電器であり、感光ドラム1の表面を一様な負極性の暗部電位に帯電させる。露光装置3は、各色の分解色画像を展開した走査線画像データをON−OFF変調したレーザー光Lをレーザー発光素子から発生し、これを回転ミラーで走査して帯電させた感光ドラム1の表面に画像の静電潜像を書き込む。

感光ドラム1に形成された静電潜像は、現像装置4で液体現像剤により現像される。現像装置4には、分散媒であるキャリア液に分散質である粒子状のトナーを分散させた液体現像剤が収容されており、現像装置4は液体現像剤を用いて現像を行う。トナーは着色剤と結着剤とを主成分とし、これに帯電補助剤等が添加された樹脂製トナーである。トナーは、例えば平均粒径が0.1~2μmに形成される。他方、キャリア液は、例えば体積抵抗率が1E+9Ω・cm以上、比誘電率が10以下、粘度が0.1~100cPに調整された、高抵抗且つ低誘電率の不揮発性の液体である。キャリア液は、シリコーンオイル、ミネラルオイル、アイソパーM(登録商標、エクソン社製)等の絶縁性溶媒を主成分とし、必要に応じて帯電制御剤等が添加されたものを使用できる。また、上記した物性値の範囲内であれば、紫外線により硬化する液体モノマーなども使用できる。本実施形態では、液体現像剤におけるトナーの質量パーセント濃度が1~15%に調整されたものを用いた。

現像装置4の構成及び現像動作について説明する。図2に示すように、現像装置4は、ケーシングを形成する現像容器40、現像ローラ41、スクイズローラ42、クリーニングローラ43、電極セグメント44、供給トレー45などを備える。

現像容器40には、単色のトナーとキャリア液とを含む液体現像剤が収容されている。現像容器40は図2に示すように感光ドラム1に対向した一部分が開口しており、この開口部に一部が露出するようにして現像ローラ41が回転可能に配置されている。現像ローラ41は円筒状に形成され、感光ドラム1との対向面において同一方向に回転される。現像ローラ41の感光ドラム1との対向面の反対側には、電極セグメント44が感光ドラム1との間に所定間隔(例えば0.5mm)の間隙を空けて対向配置されている。電極セグメント44の下方には供給トレー45が配置され、液体現像剤は現像ローラ41の回転によって供給トレー45から上記の間隙に汲み上げられる。供給トレー45は現像ローラ41が回転によって液体現像剤を汲み上げることができるように、不図示のミキサーから供給される液体現像剤を一時的に蓄える。

電極セグメント44は、不図示の電源により電圧が印加されることによって現像ローラ41との間に電界を形成する。この電界に従って、上記の間隙に汲み上げられた液体現像剤に含まれているトナーが現像ローラ41の表面側に寄る。電極セグメント44よりも現像ローラ41の回転方向下流側には、スクイズローラ42が配置されている。スクイズローラ42は、現像ローラ41に当接してニップ部N1を形成している。電極セグメント44との対向領域を通過した現像ローラ41上の液体現像剤のうち、ニップ部N1を通過した現像ローラ41の表面の液体現像剤は、厚さ(現像ローラ径方向の高さ)が略均一に規制されている。スクイズローラ42のニップ部N1を通過しなかった液体現像剤は、電極セグメント44の上面に沿って流れ、現像容器40の底側に落ちる。

現像装置4は、現像ローラ接離手段202により回動可能に設けられている。現像装置4が回動することで、現像ローラ41は感光ドラム1に所定圧で当接して液体現像剤を供給可能な位置と、この供給可能な位置よりも感光ドラム1から離間した位置との間を移動する。スクイズローラ42のニップ部N1を通過した液体現像剤が現像位置cに搬送されると、感光ドラム1上の静電潜像がトナー像に現像される。即ち、現像ローラ41によって現像位置cに搬送された液体現像剤のキャリア液は、現像ローラ41と感光ドラム1に搬送されて現像ローラ側と感光ドラム側とに分かれることから、ドラム上にキャリア液層が形成される。そして、現像位置cに搬送された液体現像剤中のトナーはキャリア液層を通じて、現像電圧による電界によって感光ドラム1に形成された静電潜像に対応して選択的に付着される。このようにして、感光ドラム1上の静電潜像はトナー像に現像される。なお、現像位置cは、現像ローラ41と感光ドラム1とにより形成される現像ニップ部N2である。

現像ニップ部N2よりも現像ローラ41の回転方向下流側には、クリーニングローラ43が配置されている。クリーニングローラ43は、現像ニップ部N2の通過後に現像ローラ41上に残ったトナーを回収すると共に、現像ローラ41上に残ったキャリア液をニップ部N3で圧力をかけて回収する。クリーニングローラ43によって回収されたトナーやキャリア液は、現像容器40の底側に落ちる。現像容器40の底側に落ちたトナーやキャリア液はニップ部N1を通過しなかった液体現像剤と混ざり、不図示のミキサーに戻される。そのため、現像容器40にはミキサーに連通する排出口47が設けられており、そこから液体現像剤が排出されるようになっている。

画像形成部Pの説明に戻り、感光ドラム1に形成されたトナー像は、一次転写位置dでベルト上に順次重ね合わせて一次転写される。ベルト91の内周面側には、ベルト91を挟んで感光ドラム1に対向するように一次転写ローラ92が設けられている。一次転写ローラ92は例えば導電性スポンジで形成され、ベルト91を押圧して感光ドラム1とベルト91との間に一次転写ニップ部T1を形成する。一次転写位置dは、一次転写ニップ部T1である。一次転写ローラ92に不図示の電源により一次転写電圧が印加されると、一次転写位置dで感光ドラム1からベルト91へのトナー像の一次転写が行われる。また、一次転写位置dに搬送されたドラム表面のキャリア液層のキャリア液は感光ドラム側とベルト側とに分かれ、感光ドラム1とベルト91とに搬送されることから、ベルト91の外周面側つまり表面側にもキャリア液層が形成される。こうして、一次転写位置dではベルト91にもキャリア液層が形成されることで、キャリア液層を通じてトナー像の転写が可能になる。

一次転写位置dでベルト91に転写されずにドラム表面に残留する一次転写残トナーは、ドラムクリーニング装置7によって除去される。ドラムクリーニング装置7は、感光ドラム1に所定圧で当接するクリーニングブレード70を有する。

図1に戻って、ベルト91は、ベルト91の内周面側に配置されたテンションローラ94、駆動ローラ95、二次転写内ローラ96及び従動ローラ97に掛け渡して張架されている。テンションローラ94は、不図示の加圧手段によりベルト91を内から外へと押し出す力が加えられて、ベルト91のテンションを略一定に維持する。駆動ローラ95は、ベルト91を図中矢印R2方向に移動させる。二次転写内ローラ96は、ベルト91を挟んで対向する位置に配置された二次転写外ローラ10とにより二次転写部T2を形成する。従動ローラ97は、ベルト91の移動方向に関しテンションローラ94と二次転写内ローラ96との間に配置されて、移動するベルト91に従動して回転する。

ベルト上に順次重ね合わされて一次転写されたトナー像は、二次転写部T2に搬送されてきた記録材S上に一括して二次転写される。二次転写部T2は、二次転写内ローラ96に張架されたベルト91に二次転写外ローラ10を当接して形成される記録材Sへのトナー像転写ニップ部である。二次転写部T2では、転写手段としての二次転写外ローラ10に不図示の電源により二次転写電圧が印加されることで、トナー像がベルト91から記録材Sへ二次転写される。そして、二次転写後にベルト上に残る二次転写残トナーは、ベルトクリーニング装置11に回収される。

上記したベルト91としては、樹脂ベルト、あるいは樹脂基層の上に弾性層が形成されたベルトなどを好適に用いることができる。

図1に示すように、本実施形態の画像形成装置100は液量調整装置170を備える。調整手段としての液量調整装置170は、ベルト91を挟み従動ローラ97と対向する位置に配置される。即ち、液量調整装置170は、ブラックの一次転写部T1Bkよりもベルト91の移動方向下流側(所定方向下流側)且つ二次転写部T2よりも移動方向上流側(所定方向上流側)のベルト91の外周面側(表面側)に配置される。本実施形態の場合、液量調整装置170はベルト91にキャリア液を供給する機能と、ベルト91からキャリア液を除去する機能とを有し、ベルト91のキャリア液の液量を調整可能である。この液量調整装置170について、図3を用いて説明する。

図3に示すように、液量調整装置170は、搬送装置180と供給装置190とに大きく分けることができる。本実施形態の場合、供給装置190は搬送装置180よりもベルト91から遠い側の重力方向下方側に配置されている。供給装置190は、第二ローラとしての供給ローラ191と、規制ブレード192と、供給ローラ駆動手段193と、キャリア液槽194と、液面センサ195とを有する。キャリア液槽194には、キャリア液が収容されている。キャリア液槽194は不図示のキャリアタンクに接続されて、キャリアタンクからキャリア液が補給される。キャリア液の補給は、キャリア液槽194内に配置された液面センサ195の検出結果に基づいて行われる。具体的には、液面センサ195によって検出される液面高さが所定値以下になるまで、キャリア液槽194内のキャリア液が減少した場合に、キャリア液が補給される。液面センサ195としては、例えば液面に向かって照射される超音波の照射開始から、照射した超音波が液面に反射して戻るまでの時間を計時することで液面高さを検出可能な、超音波方式のセンサなどが用いられる。

供給ローラ191は、芯金とその周囲に形成された弾性層とを有する。弾性層は、例えば体積抵抗率が1E+8Ω・cm以下、硬度が30~50度(JIS−A)、表面粗さRzが2μm以下で、ウレタンゴムなどによって形成されている。供給ローラ191は、外周面の一部がキャリア液槽194に収容されたキャリア液に浸かるようにして、キャリア液槽194内に回転自在に設けられている。供給ローラ191は、モータ等の供給ローラ駆動手段193によって図中矢印R3方向に回転される。供給ローラ191は、回転することによってキャリア液を担持可能である。供給ローラ191に担持されたキャリア液は、供給ローラ191に所定の加圧力で当接されている規制ブレード192によって規制され、これにより供給ローラ191上のキャリア液の厚み(供給ローラ径方向の高さ)が略均一に調整される。規制後のキャリア液の厚みは、例えば4~20μmである。こうして、回転する供給ローラ191により単位時間当たりの供給量が一定量に維持されて、キャリア液槽194のキャリア液が搬送装置180に供給される。

他方、搬送装置180は、第一ローラとしての搬送ローラ181と、除去ブレード182と、搬送ローラ駆動手段183と、搬送ローラ印加電源184とを有する。搬送ローラ181は、例えば表面粗さRzが0.2~2μm程度で、ステンレス鋼(SUS合金)によって形成されている。搬送ローラ181は、モータ等の搬送ローラ駆動手段183によって図中矢印R4方向に回転される。搬送ローラ181の回転方向は、ベルト91に対向する対向面でベルト91の移動方向(図中矢印R2方向)と一致し、供給ローラ191との対向面で供給ローラ191の回転方向(図中矢印R3方向)に一致する。搬送ローラ181は、回転することによってキャリア液を担持可能である。

除去ブレード182は搬送ローラ181に当接し、搬送ローラ181に担持されたキャリア液を搬送ローラ181から除去する。本実施形態の場合、ベルト91へのキャリア液の供給後に搬送ローラ181に残るキャリア液を除去する。この除去ブレード182によるキャリア液の除去によって、供給ローラ191からキャリア液が供給された際に、搬送ローラ181上のキャリア液の厚み(搬送ローラ径方向の高さ)は略均一になる。電圧印加手段としての搬送ローラ印加電源184は、ベルト上に転写されたトナー像のトナーと同極性(ここでは負極性)の電圧を搬送ローラ181に印加する。

なお、本実施形態では規制ブレード192を用いることによって搬送ローラ181上のキャリア液の厚みを略均一に調整できるようにしたが、規制手段として規制ブレード192の代わりにアニロックスローラやローラ対などを用いてもよい。

供給装置190は供給装置接離手段196により、供給ローラ191が搬送ローラ181と当接した位置と、供給ローラ191が搬送ローラ181から離間した位置(後述する図4参照)との間を移動可能である。即ち、キャリア液槽194のキャリア液と搬送ローラ181との間に介在される供給ローラ191は、キャリア液槽194のキャリア液と搬送ローラ181との両方に接した接触位置と、搬送ローラ181から離間した離間位置との間を移動する。

他方、搬送装置180は搬送装置接離手段185により、搬送ローラ181がベルト91と当接した位置と、ベルト91から離間した位置(後述する図8参照)との間を移動可能である。本実施形態では、これら供給装置接離手段196と搬送装置接離手段185とが協働することによって、液量調整装置170の動作態様(動作モード)が供給態様(供給モード)と除去態様(除去モード)のいずれかに設定される。ここで、液量調整装置170の動作態様について説明する。

動作態様の1つである供給態様について、図3を用いて説明する。図3に示すように、液量調整装置170が供給態様である場合、供給ローラ191は搬送ローラ181に当接してニップ部N4を形成し、搬送ローラ181はベルト91に当接してニップ部N5を形成する。供給ローラ191によってキャリア液槽194から汲み上げられたキャリア液は、ニップ部N4で供給ローラ191から搬送ローラ181に供給される。ニップ部N4では、供給ローラ191によって汲み上げられたキャリア液の約半分の量が搬送ローラ側に移動される。それ故、搬送ローラ181上のキャリア液の厚みは例えば2~10μmになる。搬送ローラ181は、供給ローラ191から供給されたキャリア液をニップ部N5に向けて搬送する。ニップ部N5に到達したキャリア液は、ベルト91側と搬送ローラ181側とに分かれる。つまり、ベルト91にキャリア液が供給される。他方、搬送ローラ181側に分かれたキャリア液は除去ブレード182により除去され、キャリア液槽194に回収される。なお、搬送ローラ181には搬送ローラ印加電源184によりトナーと同極性の電圧が印加されているので、ベルト上に転写されているトナー像のトナーはベルト91から搬送ローラ181に移動しない。

動作態様の1つである除去態様について、図4を用いて説明する。図4に示すように、液量調整装置170が除去態様である場合、搬送ローラ181はベルト91に当接してニップ部N5を形成する一方で、供給ローラ191は搬送ローラ181に当接せずニップ部N4(図3参照)を形成しない。即ち、搬送ローラ181と供給ローラ191とは離間されている。そのため、供給ローラ191によってキャリア液槽194から汲み上げられたキャリア液は、搬送ローラ181に供給されない。キャリア液槽194のキャリア液が搬送ローラ181に供給されなければ、ベルト91にキャリア液が供給されることもない。ただし、キャリア液の供給されていない搬送ローラ181には、ニップ部N5でベルト91からキャリア液が供給される。これは、ベルト91に形成されたキャリア液層のキャリア液がニップ部N5に到達すると、ベルト側と搬送ローラ側とに分かれることによる。これにより、ベルト91に形成されたキャリア液層のキャリア液の一部が、搬送ローラ181によってベルト91から除去される。このように、本実施形態では、キャリア液槽194のキャリア液を搬送ローラ181に担持させないことで、搬送ローラ181によりベルト91からキャリア液を除去可能としている。

なお、搬送ローラ181によってベルト91から除去されたキャリア液は、除去ブレード182により搬送ローラ181から除去されて、キャリア液槽194に回収される。また、上記した供給態様と同様に除去態様でも、搬送ローラ181には搬送ローラ印加電源184によりトナーと同極性の電圧が印加されているので、ベルト上に転写されているトナー像のトナーはベルト91から搬送ローラ181に移動しない。

図1に示すように、本実施形態の画像形成装置100は制御部200を備える。制御部200について、図1及び図2を参照しながら図5を用いて説明する。なお、制御部200には図示した以外にも本画像形成装置100を動作させるモータや電源等の各種機器が接続されるが、ここでは発明の本旨でないのでそれらの図示及び説明を省略している。

制御手段としての制御部200は、画像形成動作などの本画像形成装置100の各種制御を行うものであり、図示を省略したCPU(Central Processing Unit)を有する。制御部200には、記憶手段としてのROMやRAMあるいはハードディスク装置などのメモリ201が接続されている。メモリ201には、画像形成装置100を制御するための各種プログラムやデータ等が記憶されている。制御部200はメモリ201に記憶されている画像形成ジョブを実行して、画像形成を行うよう画像形成装置100を動作させ得る。本実施形態の場合、制御部200は画像形成ジョブの実行中に、ベルト91に形成されたキャリア液層の液量を調整する。このキャリア液層の液量調整については後述する。なお、メモリ201には、各種制御プログラムの実行に伴う演算処理結果などが一時的に記憶され得る。

画像形成ジョブとは、記録材に画像形成するプリント信号に基づいて、画像形成開始してから画像形成動作が完了するまでの一連の動作のことである。即ち、画像形成を行うにあたり必要となる予備動作(所謂、前回転)を開始してから、画像形成工程を経て、画像形成を終了するにあたり必要となる予備動作(所謂、後回転)が完了するまでの一連の動作のことである。具体的には、プリント信号を受けた(画像形成ジョブの受信)後の前回転時(画像形成前の準備動作)から、後回転(画像形成後の動作)までのことを指し、画像形成期間、紙間を含む。本明細書において、前回転時とは、画像形成開始時にプリント信号を受けてトナー像を形成することなく感光ドラム1Y~1Bkやベルト91等の回転を開始させてから、感光ドラム1Y~1Bkに露光が開始されるまでの期間である。後回転時とは、画像形成ジョブの最後の画像形成終了後から、トナー像を形成することなく継続回転される感光ドラム1Y~1Bkやベルト91等の回転が停止されるまでの期間である。

制御部200にはメモリ201の他に、不図示のインタフェースを介して現像ローラ接離手段202が接続されている。現像ローラ接離手段202は、現像装置4を回動させるモータや動作機構等である。現像装置4が回動されることに応じて、現像ローラ41が感光ドラム1に当接した状態と、感光ドラム1から離間した状態とに切り替えられる。現像装置4は、画像形成ジョブの後回転時に感光ドラム1から離間した状態に、画像形成ジョブの前回転時に感光ドラム1に当接した状態に切り替えられる。

制御部200にはさらに、搬送ローラ駆動手段183、供給ローラ駆動手段193、搬送装置接離手段185、供給装置接離手段196、搬送ローラ印加電源184などが接続されている。上述したように、搬送ローラ駆動手段183は搬送ローラ181を回転するモータ等である。供給ローラ駆動手段193は、供給ローラ191を回転するモータ等である。搬送ローラ181と供給ローラ191とは、駆動ローラ95の周速度つまりはベルト91の移動速度と同じ周速度で回転されるのが好ましい。搬送装置接離手段185は、搬送ローラ181がベルト91と当接した位置と、ベルト91から離間した位置との間を移動するように、搬送装置180を移動させるモータや動作機構等である。供給装置接離手段196は、供給ローラ191が搬送ローラ181と当接した位置と、搬送ローラ181から離間した位置との間を移動するように、供給装置190を移動させるモータや動作機構等である。搬送ローラ印加電源184は、トナーと同極性の電圧を搬送ローラ181に印加する電源である。

ところで、上述の制御部200は画像形成ジョブの実行時に、不図示の外部ホスト装置から受信したプリント信号に含まれる印刷設定情報に基づいて、画像形成装置100を動作させる際の各種設定を行う。印刷設定情報には画像形成モードの指定、記録材Sの種類やサイズ、記録材Sを収容する不図示の給紙カセットの指定等の情報が含まれる。本実施形態の場合、制御部200はそのうちの画像形成モードの指定に基づいて、液量調整装置170の動作態様を設定可能である。具体的には、モノクロモード時(第二モード時)に供給態様(図3参照)が、フルカラーモード時(第一モード時)に除去態様(図4参照)が設定される。

以下、本実施形態の液量調整制御について、図1乃至図3を参照しながら図6乃至図7(b)を用いて詳しく説明する。図6に、本実施形態の液量調整制御を示す。制御部200は図6に示した液量調整制御を、画像形成ジョブの実行にあわせて開始する。

図6に示すように、制御部200は、受信したプリント信号から印刷設定情報を取得する(S1)。制御部200は、取得した印刷設定情報の画像形成モードの指定が「フルカラーモード」であるか否かを判定する(S2)。「フルカラーモード」である場合(S2のYES)、制御部200は全ての画像形成部PY~PBkにおいて現像ローラ41を感光ドラム1に当接させる(S3)。そして、制御部200は、液量調整装置170の動作態様を上述した「除去態様」(図4参照)に設定する(S4)。制御部200は液量調整装置170を「除去態様」に設定後、画像形成動作を開始させる。

他方、画像形成モードの指定が「フルカラーモード」でなく「モノクロモード」である場合(S2のNO)、制御部200はブラックの画像形成部PBkのみにおいて現像ローラ41を感光ドラム1に当接させる(S5)。そして、制御部200は、液量調整装置170の動作態様を上述した「供給態様」(図3参照)に設定する(S6)。制御部200は液量調整装置170を「供給態様」に設定後、画像形成動作を開始させる。

図7(a)に、フルカラーモード時におけるキャリア液層の液量変化を示す。図7(a)には、イエロー、マゼンタ、シアン、ブラックの各一次転写部T1Y~T1Bkを通過した時点と、二次転写部T2に到達した時点のキャリア液層の厚さを示している。各画像形成部PY~PBkにおいて現像ローラ41が感光ドラム1Yに当接されると、感光ドラム1Y~1Bkにはキャリア液が供給される。感光ドラム1Y~1Bkに供給されたキャリア液は、上述したように一次転写部T1Y~T1Bkでベルト側に分かれることで、ベルト91に供給される。そのため、ベルト91に形成されるキャリア液層の液量は移動方向下流側に進むにつれて次第に増え、その結果として、図7(a)に示すように、キャリア液層の厚さはブラックの一次転写部T1Bkを通過した時点で最大になる。こうして、フルカラーモードの場合には、キャリア液層のキャリア過多が生じやすい。

上述のように、本実施形態ではキャリア過多を解消させるため、制御部200は液量調整装置170の動作態様を「除去態様」に設定し、液量調整装置170にキャリア液層から所定量のキャリア液を除去させる。こうすると、図7(a)に示すように、二次転写部に到達した時点のキャリア液層の液量は適正量に抑制されることから、キャリア過多に起因する定着装置13での定着不良は生じない。また、キャリア不足に起因する二次転写部T2での転写不良も生じない。

図7(b)に、モノクロモード時におけるキャリア液層の液量変化を示す。図7(b)でも、各一次転写部T1Y~T1Bkを通過した時点と、二次転写部T2に到達した時点のキャリア液層の厚さを示している。ただし、図7(a)と比較して理解できるように、ブラック以外の一次転写部T1Y~T1Cではキャリア液層の厚さが「0」である。これは、モノクロモードの場合、ブラックの画像形成部PBkのみにおいて現像ローラ41が感光ドラム1Yに当接され、それ以外の画像形成部PY~PCでは現像ローラ41が感光ドラム1Y~1Cから離間されているからである。この場合、ブラック以外の一次転写部T1Y~T1Cでは感光ドラム1Y~1Cからベルト91にキャリア液が供給されず、ブラックの一次転写部T1Bkのみで感光ドラム1Bkからベルト91にキャリア液が供給される。それ故、キャリア液層はブラックの一次転写部T1Bkを通過した時点でしか形成されないので、ブラック以外の一次転写部T1Y~T1Cではキャリア液層の厚さが「0」になる。なお、モノクロモード時に形成されるキャリア液層の液量は、フルカラーモード時における一次転写部T1Yを通過した時点のキャリア液層の液量に略等しい。

モノクロモードの場合、キャリア液層が一次転写部T1Bkを通過した時点でしか形成されないことから、キャリア液層の液量は適正量よりも少ないキャリア不足になりやすい。このキャリア不足を解消させるために、制御部200は液量調整装置170の動作態様を「供給態様」に設定し、液量調整装置170にベルト91にキャリア液を供給させる。これにより、二次転写部T2に到達した時点のキャリア液層の液量は適正量に増えることから、キャリア不足に起因する二次転写部T2での転写不良は生じない。また、キャリア過多に起因する定着装置13での定着不良も生じない。

以上のように、本実施形態では画像形成モードに応じて、液量調整装置170の動作態様が設定される。液量調整装置170はモノクロモード時に供給態様(図3参照)に設定されることで、ベルト91にキャリア液を供給する。即ち、比較的にキャリア液層のキャリア不足が生じやすいモノクロモード時には、キャリア液層にキャリア液が供給されるのでキャリア不足を解消できる。他方、液量調整装置170はフルカラーモード時に除去態様(図4参照)に設定されることで、ベルト91からキャリア液を除去する。即ち、比較的にキャリア液層のキャリア過多が生じやすいフルカラーモード時には、キャリア液層からキャリア液が除去されるのでキャリア過多を解消できる。このようにして、画像形成モードに応じたキャリア液層の液量調整が行われることにより、モノクロモード時のキャリア不足に起因する転写不良の発生や、フルカラーモード時のキャリア過多に起因する定着不良の発生が抑制される。

<他の実施形態>

<他の実施形態>

ところで、上述した実施形態では液量調整装置170の動作態様を、フルカラーモード時に除去態様に設定し、モノクロモード時に供給態様に設定するようにしたが、画像形成モードに応じた液量調整装置170の動作態様の組み合わせはこれに限られない。例えば、以下の表1に示すような動作態様の組み合わせとしてもよい。表1において「供給」は供給態様を、「除去」は除去態様を、「通常」は通常態様を示す。

図8に、動作態様の1つである通常態様を示す。図8に示すように、液量調整装置170が通常態様である場合、供給ローラ191は搬送ローラ181に当接してニップ部N4を形成する一方で、搬送ローラ181はベルト91に当接せずニップ部N5(図3参照)を形成しない。即ち、ベルト91と液量調整装置170とは離間されている。そのため、例え供給ローラ191によってキャリア液槽194からキャリア液が汲み上げられ搬送ローラ181に供給されたとしても、ベルト91にキャリア液は供給されない。また、ベルト91に形成されたキャリア液層のキャリア液が、ベルト91から除去されることもない。

表1に示すように、液量調整装置170の動作態様を、フルカラーモード時に除去態様に、モノクロモード時に通常態様に設定するようにしてよい。この動作態様の組み合わせは、記録材Sがプラスチックフィルムやコート紙等のようなキャリア液の浸透が僅かである場合に有効である。即ち、記録材Sへのキャリア液の浸透が僅かである場合に、ベルト91に形成されるキャリア液層の液量が多ければ、キャリア過多に起因する定着不良がより生じやすい。そこで、キャリア液層の液量が比較的に多いフルカラーモード時には、液量調整装置170によってベルト91からキャリア液を除去させる。他方、キャリア液層の液量が比較的に少ないモノクロモード時には、ベルト91にキャリア液を供給しなくとも、記録材Sへのキャリア液の浸透が僅かであるが故に、キャリア不足に起因する転写不良は生じ難い。従って、モノクロモード時には通常態様に設定すればよい。

あるいは、表1に示すように、液量調整装置170の動作態様を、フルカラーモード時に通常態様に、モノクロモード時に供給態様に設定するようにしてよい。この動作態様の組み合わせは、記録材Sが普通紙や再生紙等のようなキャリア液の浸透が大きい場合に有効である。即ち、記録材Sへのキャリア液の浸透が大きい場合に、ベルト91に形成されるキャリア液層の液量が少なければ、キャリア不足に起因する転写不良がより生じやすい。そこで、キャリア液層の液量が比較的に少ないモノクロモード時には、液量調整装置170によってベルト91にキャリア液を供給させる。他方、キャリア液層の液量が比較的に多いフルカラーモード時には、ベルト91からキャリア液を除去しなくとも、記録材Sへのキャリア液の浸透が大きいが故に、キャリア過多に起因する定着不良は生じ難い。従って、フルカラーモード時には通常態様に設定すればよい。

なお、上述した実施形態では、搬送装置180と供給装置190とを有する液量調整装置170を示したが、液量調整装置170はこれに限られない。例えば、図9に示すように、搬送装置180(図3参照)を利用せず、供給装置190のみを利用して、キャリア液層の液量を調整できるようにしてもよい。この場合、搬送ローラ181(図3参照)を介さずに供給ローラ191をベルト91に当接させているので、供給ローラ191からベルト91にキャリア液槽194のキャリア液を直接供給できる。そして、キャリア液槽194が供給ローラ191に接しない位置まで移動されることで、供給ローラ191にベルト91からキャリア液を除去させることができる。

なお、本実施形態の場合、搬送ローラ181と供給ローラ191とを周速差を設けて回転させることで、ベルト91に供給するキャリア液の供給量を調整できるようにしてよい。例えばキャリア液の供給量を増やす場合には、ベルト91と等速に回転させた搬送ローラよりも、供給ローラ191を速く回転させればよい。ただし、搬送ローラ181と供給ローラ191とは、5%以内の速度差で回転されるのが好ましい。

本実施形態では、搬送ローラ181は、ベルトと等速で回転させ、供給ローラ191の回転速度を変化させることでベルトに供給するキャリア量を調整している。こうすることで、搬送ローラ181とベルト間の速度を変更することなく、キャリア供給量を変更することができ、画質向上につながる。

本実施形態では、搬送ローラ181は、ベルトと等速で回転させ、供給ローラ191の回転速度を変化させることでベルトに供給するキャリア量を調整している。こうすることで、搬送ローラ181とベルト間の速度を変更することなく、キャリア供給量を変更することができ、画質向上につながる。

なお、上述した実施形態では、モノクロモード時に現像装置4を感光ドラム1から離間させることで、ブラック以外の感光ドラムからベルト91に対し液体現像剤が供給されないようにしたがこれに限らない。例えば、ブラック以外の感光ドラム1をベルト91に対して接離可能に設け、フルカラーモード時にはベルト91に当接させ、モノクロモード時にはベルト91から離間させるようにしてもよい。

なお、上述した実施形態では、中間転写体として中間転写ベルトを用いた構成について説明したが、中間転写体は、例えば、ドラム状に形成された中間転写ドラムであってもよい。

本発明によれば、第二モード時に中間転写体にキャリア液を供給し中間転写体のキャリア液の液量を調整可能であることから、第二モード時に特に生じやすかった中間転写体のキャリア液の液量が適正量よりも少ないキャリア不足を解消することができる。

本発明によれば、第二モード時に中間転写体にキャリア液を供給し中間転写体のキャリア液の液量を調整可能であることから、第二モード時に特に生じやすかった中間転写体のキャリア液の液量が適正量よりも少ないキャリア不足を解消することができる。

本発明によれば、液体現像剤を用いて画像を形成する電子写真方式の画像形成装置が提供される。

Claims (5)

- [規則91に基づく訂正 22.12.2017]

以下を有する画像形成装置:

第1の像担持体;

第2の像担持体;

前記第1の像担持体に形成された潜像をトナーとキャリア液を含む現像剤で現像する第1の現像装置;

前記第2の像担持体に形成された潜像をトナーとキャリア液を含む現像剤で現像する第2の現像装置;

回転可能に設けられ、前記第1の像担持体及び前記第2の像担持体からキャリア液と共にトナー像が一次転写される中間転写体;

前記中間転写体に一次転写されたトナー像を記録材に二次転写する二次転写装置;

前記第1の像担持体及び第2の像担持体から前記中間転写体にキャリア液と共にトナー像を一次転写させる第一モードと、第1の現像装置から前記第1像担持体にキャリア液が供給されないように前記第1の現像装置を制御するとともに、前記第2像担持体から前記中間転写体へキャリア液と共にトナー像を一次転写させる第二モードと、を選択的に実行可能なコントローラ;

前記中間転写体の回転方向に関して、前記第2像担持体よりも下流側で、前記二次転写装置よりも上流側で前記中間転写体に対向して配置され、少なくとも前記第二モードの実行時に前記中間転写体にキャリア液を供給可能な供給装置。 - 前記供給装置は、前記中間転写体からキャリア液を回収可能に構成されており、前記コントローラは、前記供給装置により前記中間転写体からキャリア液を回収する回収モードと、前記中間転写体にキャリア液を供給する供給モードと、を選択的に実行可能である請求項1に記載の画像形成装置。

- 前記供給装置は、キャリア液を収容するキャリア液槽と、前記中間転写体に接すると共に、前記キャリア液槽に収容されたキャリア液を担持可能な第一ローラと、を有し、

前記コントローラは、前記第二モード時に前記キャリア液槽のキャリア液を前記第一ローラに担持させることで、前記中間転写体にキャリア液を供給させ、前記第一モード時に前記キャリア液槽のキャリア液を前記第一ローラに担持させないことで、前記第一ローラにより前記中間転写体からキャリア液を除去させる、

請求項2に記載の画像形成装置。 - 前記調整装置は、前記第一ローラに接触及び離間可能に設けられ、前記キャリア液槽のキャリア液を前記第一ローラに供給可能な第二ローラを備え、

前記コントローラは、前記第二モード時に前記第二ローラを前記第一ローラに接触させて、前記キャリア液槽のキャリア液を前記第二ローラから前記第一ローラへ供給させ、前記第一モード時に前記第二ローラを前記第一ローラから離間させて前記キャリア液槽のキャリア液を前記第一ローラに供給させない、

請求項3に記載の画像形成装置。 - 前記第一ローラにトナーと同極性の電圧を印加する電圧印加手段を備える請求項3又は4に記載の画像形成装置。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020197017589A KR20190086513A (ko) | 2016-11-28 | 2017-11-27 | 화상 형성 장치 |

| EP17873489.3A EP3547034A1 (en) | 2016-11-28 | 2017-11-27 | Image forming device |

| CN201780072405.8A CN110023843A (zh) | 2016-11-28 | 2017-11-27 | 图像形成装置 |

| US16/411,453 US10578995B2 (en) | 2016-11-28 | 2019-05-14 | Image forming apparatus |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016230500A JP6906931B2 (ja) | 2016-11-28 | 2016-11-28 | 画像形成装置 |

| JP2016-230500 | 2016-11-28 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| US16/411,453 Continuation US10578995B2 (en) | 2016-11-28 | 2019-05-14 | Image forming apparatus |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2018097336A1 true WO2018097336A1 (ja) | 2018-05-31 |

Family

ID=62195927

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2017/043378 WO2018097336A1 (ja) | 2016-11-28 | 2017-11-27 | 画像形成装置 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US10578995B2 (ja) |

| EP (1) | EP3547034A1 (ja) |

| JP (1) | JP6906931B2 (ja) |

| KR (1) | KR20190086513A (ja) |

| CN (1) | CN110023843A (ja) |

| WO (1) | WO2018097336A1 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2023028761A (ja) * | 2021-08-20 | 2023-03-03 | セイコーエプソン株式会社 | 記録装置、及び、搬送装置 |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001109274A (ja) * | 1999-10-08 | 2001-04-20 | Ricoh Co Ltd | 画像形成装置 |

| JP2003091161A (ja) | 2001-09-17 | 2003-03-28 | Ricoh Co Ltd | 液体画像形成装置及び該液体画像形成装置における現像像の液膜規制方法 |

| US20040052549A1 (en) * | 2002-09-13 | 2004-03-18 | Samsung Electronics Co. Ltd. | Apparatus and method for removing carrier liquid from a photoreceptor surface or from a toned image on a photoreceptor |

| JP2005099420A (ja) * | 2003-09-25 | 2005-04-14 | Seiko Epson Corp | 画像形成装置および方法 |

| JP2008191298A (ja) * | 2007-02-02 | 2008-08-21 | Kyocera Mita Corp | 湿式画像形成装置、湿式画像形成方法 |

| JP2010066452A (ja) | 2008-09-10 | 2010-03-25 | Canon Inc | 画像形成装置 |

| JP2011232518A (ja) * | 2010-04-27 | 2011-11-17 | Seiko Epson Corp | クリーニング装置及び画像形成装置 |

| JP2013033095A (ja) * | 2011-08-01 | 2013-02-14 | Konica Minolta Business Technologies Inc | 画像形成装置 |

Family Cites Families (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4556309A (en) * | 1982-12-29 | 1985-12-03 | Coulter Systems Corporation | Electrophotographic imaging apparatus, particularly for color proofing and method |

| US5150161A (en) * | 1991-04-09 | 1992-09-22 | Olin Corporation | Color printing apparatus and process using first and second transfer surfaces |

| US5570173A (en) * | 1994-10-31 | 1996-10-29 | Xerox Corporation | Color printer using liquid developer |

| US5537194A (en) * | 1995-10-11 | 1996-07-16 | Xerox Corporation | Liquid developer compatible intermediate toner transfer member |

| JP3810953B2 (ja) * | 1999-07-07 | 2006-08-16 | 株式会社Pfu | 液体トナー現像方式の電子写真装置 |

| KR100354765B1 (ko) * | 2000-05-15 | 2002-10-05 | 삼성전자 주식회사 | 습식 전자사진방식 인쇄장치 |

| US6625415B2 (en) * | 2000-06-21 | 2003-09-23 | Pfu Limited | Liquid-development full-color electrophotographic device |

| JP3647762B2 (ja) * | 2001-03-15 | 2005-05-18 | 株式会社東芝 | 湿式画像形成装置 |

| US6496676B1 (en) * | 2001-06-20 | 2002-12-17 | Xerox Corporation | Liquid developer system employing a pretransfer station |

| US6738592B2 (en) * | 2001-07-06 | 2004-05-18 | Ricoh Company, Ltd. | Image forming apparatus using a developing liquid |

| US7333754B2 (en) | 2003-09-17 | 2008-02-19 | Seiko Epson Corporation | Image forming apparatus and method using liquid development |

| KR100620287B1 (ko) * | 2004-11-30 | 2006-09-19 | 삼성전자주식회사 | 캐리어 제거장치 및 이를 가지는 습식 화상형성장치 및습식 화상형성장치의 캐리어 제거방법 |

| JP4153518B2 (ja) * | 2004-12-17 | 2008-09-24 | シャープ株式会社 | 画像形成装置 |

| US7561815B2 (en) * | 2005-08-24 | 2009-07-14 | Seiko Epson Corporation | Image forming apparatus that controls development conditions based on paper type |

| US7657210B2 (en) * | 2005-12-20 | 2010-02-02 | Seiko Epson Corporation | Developer collection system and image forming apparatus using the same |

| JP4853624B2 (ja) | 2005-12-21 | 2012-01-11 | セイコーエプソン株式会社 | 画像形成装置 |

| JP2010185984A (ja) | 2009-02-10 | 2010-08-26 | Seiko Epson Corp | 画像形成装置、画像形成方法 |

| EP2531354B1 (en) * | 2010-02-05 | 2019-04-03 | Hewlett Packard Development Company, L.P. | Imaging system and method |

| JP6765850B2 (ja) * | 2015-05-27 | 2020-10-07 | キヤノン株式会社 | 分離装置 |

| JP6765863B2 (ja) * | 2016-06-06 | 2020-10-07 | キヤノン株式会社 | 画像形成装置 |

| JP6776017B2 (ja) * | 2016-06-17 | 2020-10-28 | キヤノン株式会社 | 画像形成装置 |

-

2016

- 2016-11-28 JP JP2016230500A patent/JP6906931B2/ja active Active

-

2017

- 2017-11-27 WO PCT/JP2017/043378 patent/WO2018097336A1/ja active Application Filing

- 2017-11-27 KR KR1020197017589A patent/KR20190086513A/ko not_active Application Discontinuation

- 2017-11-27 CN CN201780072405.8A patent/CN110023843A/zh not_active Withdrawn

- 2017-11-27 EP EP17873489.3A patent/EP3547034A1/en not_active Withdrawn

-

2019

- 2019-05-14 US US16/411,453 patent/US10578995B2/en active Active

Patent Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001109274A (ja) * | 1999-10-08 | 2001-04-20 | Ricoh Co Ltd | 画像形成装置 |

| JP2003091161A (ja) | 2001-09-17 | 2003-03-28 | Ricoh Co Ltd | 液体画像形成装置及び該液体画像形成装置における現像像の液膜規制方法 |

| US20040052549A1 (en) * | 2002-09-13 | 2004-03-18 | Samsung Electronics Co. Ltd. | Apparatus and method for removing carrier liquid from a photoreceptor surface or from a toned image on a photoreceptor |

| JP2005099420A (ja) * | 2003-09-25 | 2005-04-14 | Seiko Epson Corp | 画像形成装置および方法 |

| JP2008191298A (ja) * | 2007-02-02 | 2008-08-21 | Kyocera Mita Corp | 湿式画像形成装置、湿式画像形成方法 |

| JP2010066452A (ja) | 2008-09-10 | 2010-03-25 | Canon Inc | 画像形成装置 |

| JP2011232518A (ja) * | 2010-04-27 | 2011-11-17 | Seiko Epson Corp | クリーニング装置及び画像形成装置 |

| JP2013033095A (ja) * | 2011-08-01 | 2013-02-14 | Konica Minolta Business Technologies Inc | 画像形成装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN110023843A (zh) | 2019-07-16 |

| EP3547034A1 (en) | 2019-10-02 |

| US10578995B2 (en) | 2020-03-03 |

| US20190265615A1 (en) | 2019-08-29 |

| JP6906931B2 (ja) | 2021-07-21 |

| KR20190086513A (ko) | 2019-07-22 |

| JP2018087875A (ja) | 2018-06-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5358558B2 (ja) | 画像形成装置 | |

| US10331067B2 (en) | Image forming apparatus | |

| US10248043B2 (en) | Image forming apparatus that prevents toner charged with polarity opposite normal charging polarity from being collected | |

| US9798281B2 (en) | Image forming apparatus, image forming system and control method | |

| JP5049559B2 (ja) | 画像形成装置 | |

| US8867971B2 (en) | Developer regulator, development device, and image forming apparatus incorporating same | |

| KR102192371B1 (ko) | 화상 형성 장치 | |

| WO2018097336A1 (ja) | 画像形成装置 | |

| JP2018120183A (ja) | 画像形成装置 | |

| JP2003202729A (ja) | カラー画像形成装置 | |