WO2018097254A1 - トリアゾロピリジン化合物の製造方法 - Google Patents

トリアゾロピリジン化合物の製造方法 Download PDFInfo

- Publication number

- WO2018097254A1 WO2018097254A1 PCT/JP2017/042239 JP2017042239W WO2018097254A1 WO 2018097254 A1 WO2018097254 A1 WO 2018097254A1 JP 2017042239 W JP2017042239 W JP 2017042239W WO 2018097254 A1 WO2018097254 A1 WO 2018097254A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- compound

- salt

- acid

- reaction

- hours

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07D—HETEROCYCLIC COMPOUNDS

- C07D471/00—Heterocyclic compounds containing nitrogen atoms as the only ring hetero atoms in the condensed system, at least one ring being a six-membered ring with one nitrogen atom, not provided for by groups C07D451/00 - C07D463/00

- C07D471/02—Heterocyclic compounds containing nitrogen atoms as the only ring hetero atoms in the condensed system, at least one ring being a six-membered ring with one nitrogen atom, not provided for by groups C07D451/00 - C07D463/00 in which the condensed system contains two hetero rings

- C07D471/04—Ortho-condensed systems

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61K—PREPARATIONS FOR MEDICAL, DENTAL OR TOILETRY PURPOSES

- A61K31/00—Medicinal preparations containing organic active ingredients

- A61K31/33—Heterocyclic compounds

- A61K31/395—Heterocyclic compounds having nitrogen as a ring hetero atom, e.g. guanethidine or rifamycins

- A61K31/435—Heterocyclic compounds having nitrogen as a ring hetero atom, e.g. guanethidine or rifamycins having six-membered rings with one nitrogen as the only ring hetero atom

- A61K31/4353—Heterocyclic compounds having nitrogen as a ring hetero atom, e.g. guanethidine or rifamycins having six-membered rings with one nitrogen as the only ring hetero atom ortho- or peri-condensed with heterocyclic ring systems

- A61K31/437—Heterocyclic compounds having nitrogen as a ring hetero atom, e.g. guanethidine or rifamycins having six-membered rings with one nitrogen as the only ring hetero atom ortho- or peri-condensed with heterocyclic ring systems the heterocyclic ring system containing a five-membered ring having nitrogen as a ring hetero atom, e.g. indolizine, beta-carboline

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61P—SPECIFIC THERAPEUTIC ACTIVITY OF CHEMICAL COMPOUNDS OR MEDICINAL PREPARATIONS

- A61P43/00—Drugs for specific purposes, not provided for in groups A61P1/00-A61P41/00

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61P—SPECIFIC THERAPEUTIC ACTIVITY OF CHEMICAL COMPOUNDS OR MEDICINAL PREPARATIONS

- A61P7/00—Drugs for disorders of the blood or the extracellular fluid

- A61P7/06—Antianaemics

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P20/00—Technologies relating to chemical industry

- Y02P20/50—Improvements relating to the production of bulk chemicals

- Y02P20/55—Design of synthesis routes, e.g. reducing the use of auxiliary or protecting groups

Abstract

Description

本発明の一態様は、下記[1]から[10]に示す通りである。

[1] 2-({[7-ヒドロキシ-5-(2-フェニルエチル)-[1,2,4]トリアゾロ[1,5-a]ピリジン-8-イル]カルボニル}アミノ)酢酸 (2-({[7-Hydroxy-5-(2-phenylethyl)-[1,2,4]triazolo[1,5-a]pyridin-8-yl]carbonyl}amino)acetic acid)(化合物(1):

[2] 化合物[VII]:

[3] 化合物[XI]:

[4] 化合物[VI]又はその塩が化合物(6):

[5] 化合物(7):

[6] 化合物(11):

[7] 化合物[VI]:

[8] 化合物[IV]:

[9] 化合物[VI]:

[10] 化合物[V-1]:

「ハロゲン」とは、フッ素、塩素、臭素又はヨウ素等が挙げられる。好ましくは塩素、臭素であり、特に好ましくは塩素である。

「C1-6アルキル」とは、炭素数1から6の直鎖又は分岐鎖アルキルを表し、好ましくは炭素数1から4の直鎖又は分岐鎖アルキルである。例えば、メチル、エチル、プロピル、イソプロピル、ブチル、イソブチル、sec-ブチル、tert-ブチル、ペンチル、イソペンチル、tert-ペンチル、1-エチルプロピル、ネオペンチル、ヘキシル、2-エチルブチル、3,3-ジメチルブチル等が挙げられる。好ましくはメチル、エチル、プロピル、イソプロピル、ブチル、イソブチル、sec-ブチル、tert-ブチルであり、特に好ましくはメチル、エチルである。

化合物[III]、[IV]、[V-1]、[V-2]、[V-3]、[V-4]、[VI]、[VII]、[VIII]及び[IX]におけるX91、並びに化合物[VII]、[VIII]及び[IX]におけるX92としての脱離基は、それぞれ、ハロゲンが好ましく、塩素が特に好ましい。

化合物[II]における、Mとしての水酸基及びカルボキシ基のいずれとも塩を形成する同一の金属種は、ナトリウムが好ましい。

化合物[V-1]及び[V-2]における、R51及びR53としてのカルボキシ基と塩を形成する金属種は、それぞれ、ナトリウムが好ましい。

化合物[III]における、R31としてのカルボキシの保護基は、メチルが好ましい。

化合物[VI]における、R61及びR62としてのカルボキシの保護基は、それぞれ、エチルが好ましい。

化合物[VI]、[VII]、[VIII]、[IX]、[X]及び[XI]におけるR111としてのカルボキシの保護基は、それぞれ、メチルが好ましい。

グリシン誘導体[XIII]における、R31としてのカルボキシの保護基は、化合物[III]における場合と同じく、メチルが好ましい。

ベンジルマロン酸誘導体[XVI]における、R61及びR62としてのカルボキシの保護基は、化合物[VI]における場合と同じく、それぞれ、エチルが好ましい。

無機酸との塩として、例えば、塩酸、硝酸、硫酸、リン酸、臭化水素酸等との塩が挙げられる。

有機酸との塩として、例えば、シュウ酸、マレイン酸、クエン酸、フマル酸、乳酸、リンゴ酸、コハク酸、酒石酸、酢酸、トリフルオロ酢酸、グルコン酸、アスコルビン酸、メタンスルホン酸、ベンゼンスルホン酸、p-トルエンスルホン酸等との塩が挙げられる。

無機塩基との塩として、例えば、ナトリウム塩、カリウム塩、カルシウム塩、マグネシウム塩、アンモニウム塩等が挙げられる。

有機塩基との塩として、例えば、メチルアミン、ジエチルアミン、トリメチルアミン、トリエチルアミン、エタノールアミン、ジエタノールアミン、トリエタノールアミン、エチレンジアミン、トリス(ヒドロキシメチル)メチルアミン、ジシクロヘキシルアミン、N,N’-ジベンジルエチレンジアミン、グアニジン、ピリジン、ピコリン、コリン、シンコニン、メグルミン等との塩が挙げられる。

アミノ酸との塩として、例えば、リジン、アルギニン、アスパラギン酸、グルタミン酸等との塩が挙げられる。

無機酸との塩として、例えば、塩酸、硝酸、硫酸、リン酸、臭化水素酸等との塩が挙げられる。

有機酸との塩として、例えば、シュウ酸、マレイン酸、クエン酸、フマル酸、乳酸、リンゴ酸、コハク酸、酒石酸、酢酸、トリフルオロ酢酸、グルコン酸、アスコルビン酸、メタンスルホン酸、ベンゼンスルホン酸、p-トルエンスルホン酸等との塩が挙げられる。

無機塩基との塩として、例えば、ナトリウム塩、カリウム塩、カルシウム塩、マグネシウム塩、アンモニウム塩等が挙げられる。

有機塩基との塩として、例えば、メチルアミン、ジエチルアミン、トリメチルアミン、トリエチルアミン、エタノールアミン、ジエタノールアミン、トリエタノールアミン、エチレンジアミン、トリス(ヒドロキシメチル)メチルアミン、ジシクロヘキシルアミン、N,N’-ジベンジルエチレンジアミン、グアニジン、ピリジン、ピコリン、コリン、シンコニン、メグルミン等との塩が挙げられる。

アミノ酸との塩として、例えば、リジン、アルギニン、アスパラギン酸、グルタミン酸等との塩が挙げられる。

化合物[IV]の塩として好ましくは、ナトリウム塩又は塩酸塩である。

化合物[VII]の塩として好ましくは、塩酸塩である。

化合物[VIII]又はその塩を得るために、化合物[IX]又はその塩と反応させる、ヒドロキシルアミンの塩として好ましくは、塩酸塩である。

グリシン誘導体[XIII]の塩として好ましくは、塩酸塩である。

公知の方法に従って、その溶媒和物を得ることができる。

本明細書に開示される化合物は、1又はそれ以上の不斉炭素を有する場合がある。その場合、本明細書に開示される化合物は、単一のエナンチオマー、単一のジアステレオマー、エナンチオマーの混合物あるいは/又はジアステレオマーの混合物として存在する場合がある。

本明細書に開示される化合物は、上記の異性体を生じさせる構造上の特徴を同時に複数含むことがある。また、本明細書に開示される化合物は、上記の異性体をあらゆる比率で含み得る。

例えば、エナンチオマーの混合物と、実質的に純粋なエナンチオマーであってキラル補助剤(chiral auxiliary)として知られている化合物を反応させて形成させたジアステレオマー混合物から、分別結晶化やクロマトグラフィーのような標準的な方法で、異性体比率を高めたもしくは実質的に純粋な単一のジアステレオマーを分離することができる。分離されたジアステレオマーを、付加されたキラル補助剤を開裂で除去することにより、目的のエナンチオマーに変換することができる。

上記解析方法により得られるスペクトルのピークは、測定に用いられる機器、試料調製、データ解析の方法などにより、一定の測定誤差が必然的に生じる。

よって、本明細書に開示される結晶のX線回折測定値は、得られた回折角2θの誤差±0.2°を含む。

各工程において、反応後の処理は通常行われる方法で行えばよく、生成物の精製は蒸留、結晶化、再結晶化、カラムクロマトグラフィー、分取HPLC、スラリー洗浄等の慣用される方法を適宜選択して行うか、組み合わせて行えばよい。また、単離精製せず次の工程に進むこともできる。各工程は、不活性ガス下、例えば窒素気流下で行われてもよい。

その1

化合物[XI]を、シアナミド又はその塩(好ましくは、シアナミド)と反応させることにより、化合物[X]又はその酸若しくは塩基との塩(好ましくは、化合物[X])が得られる。例えば、Prezent, M.A. & Dorokhov, V.A. Russian Chemical Bulletin (2005) Vol. 54: pp. 1343-1345に記載された方法により、反応を行うことができる。

反応は、溶媒中で、ニッケル(II)アセチルアセトナート等の金属触媒の存在下で、行われる。

溶媒としては、ヘキサン、酢酸エチル、クロロホルム、塩化メチレン、トルエン、1,4-ジオキサン、テトラヒドロフラン、1,2-ジメトキシエタン、メタノール、エタノール、2-プロパノール、ジメチルスルホキシド、N,N-ジメチルホルムアミド、N-メチル-2-ピロリドン、アセトニトリル、水等、又はそれらの混合物が例示される。中でも、1,2-ジメトキシエタンが好ましい。

シアナミド又はその塩は、化合物[XI]に対して1当量から10当量、好ましくは3当量から5当量、特に好ましくは3当量である。

金属触媒は、化合物[XI]に対して0.05当量から1当量、好ましくは0.1当量から0.3当量、特に好ましくは0.1当量である。

反応温度及び反応時間はそれぞれ、0℃から溶媒の沸点及び0.5時間から72時間、好ましくは0℃から溶媒の沸点及び1時間から20時間である。反応が発熱を伴うので、急激な温度上昇を防ぐために段階的に加温することが好ましい。

下式のように、化合物[XI]を、シアナミド又はその塩(好ましくは、シアナミド)と反応させ反応中間体である化合物[XI-2]が生成したことを高速液体クロマトグラフィーにより確認した後、化合物[XI-2]に塩基を作用させる方法で化合物[X]又はその酸若しくは塩基との塩(好ましくは、化合物[X])が得られる。

化合物[XI-2]を生成させる反応は、化合物[XI]及びシアナミド又はその塩(好ましくは、シアナミド)を溶媒中で、酢酸ニッケル(II)、塩化ニッケル(II)、ニッケル(II)アセチルアセトナート等の金属触媒の存在下で、行われる。

溶媒としては、ヘキサン、酢酸エチル、クロロホルム、塩化メチレン、トルエン、1,4-ジオキサン、テトラヒドロフラン、1,2-ジメトキシエタン、メタノール、エタノール、2-プロパノール、ジメチルスルホキシド、N,N-ジメチルホルムアミド、N-メチル-2-ピロリドン、アセトニトリル、水等、又はそれらの混合物が例示される。中でも、アセトニトリルが好ましい。

シアナミド又はその塩は、化合物[XI]に対して1当量から10当量、好ましくは1当量から1.5当量、特に好ましくは1.05当量である。

金属触媒は、化合物[XI]に対して0.05当量から1当量、好ましくは0.05当量から0.1当量である。

添加剤として、酢酸等の酸を添加しても良い。化合物[XI]に対して0当量から0.2当量、好ましくは0.1当量である。

反応温度及び反応時間はそれぞれ、0℃から溶媒の沸点及び24時間から300時間である。反応温度は20℃から35℃が好ましい。

溶媒としては、クロロホルム、塩化メチレン、トルエン、1,4-ジオキサン、テトラヒドロフラン、1,2-ジメトキシエタン、メタノール、エタノール、2-プロパノール、ジメチルスルホキシド、N,N-ジメチルホルムアミド、N-メチル-2-ピロリドン、アセトニトリル、水等、又はそれらの混合物が例示される。中でも、アセトニトリルが好ましい。

塩基は、化合物[XI]に対して1当量から2.0当量、好ましくは1当量である。

反応温度及び反応時間はそれぞれ0℃から50℃及び0.1時間から12時間で、好ましくは25℃及び0.1時間から1時間である。

化合物[X]又はその酸若しくは塩基との塩の、水酸基を脱離基に変換することにより、化合物[IX]又はその酸との塩(好ましくは、化合物[IX])が得られる。反応は、常法に従って行われる。

例えば、脱離基X91及びX92がともに塩素である場合、無溶媒下又は溶媒中で、塩化チオニル、オキザリルクロリド、トリホスゲン、五塩化リン、オキシ塩化リン等の塩素化試薬を用いて、化合物[X]又はその酸との塩を塩素化する。その際、必要に応じてトリエチルアミン、ピリジン、4-(ジメチルアミノ)ピリジン、N-メチルモルホリン、ジイソプロピルエチルアミン、テトラメチルエチレンジアミン等の塩基、及び必要に応じてN,N-ジメチルホルムアミドの存在下とする。塩素化試薬としては、オキシ塩化リンが好適に用いられ、その際には、ジイソプロピルエチルアミン存在下で塩素化反応を行うのが好ましい。

反応を溶媒中で行う場合の溶媒としては、ヘキサン、酢酸エチル、アセトン、クロロホルム、塩化メチレン、トルエン、1,4-ジオキサン、テトラヒドロフラン、1,2-ジメトキシエタン、ジメチルスルホキシド、N,N-ジメチルホルムアミド、2-ピロリドン、アセトニトリル等、又はそれらの混合物が例示される。

塩素化試薬は、化合物[X]に対して2当量から30当量、好ましくは7当量から15当量、特に好ましくは10当量である。

塩基は、化合物[X]に対して1当量から3当量、好ましくは1.5当量から2.5当量、特に好ましくは1.8当量である。

反応温度は、15℃から溶媒の沸点、好ましくは20℃から30℃、特に好ましくは25℃である。

反応時間は、1時間から72時間、好ましくは6時間から24時間、特に好ましくは18時間である。

化合物[IX]又はその酸との塩を、N,N-ジメチルホルムアミドジアルキルアセタール(例えば、N,N-ジメチルホルムアミドジメチルアセタール)、ヒドロキシルアミン又はその塩(好ましくは、塩酸ヒドロキシルアミン)と順次反応させることにより、化合物[VIII]又はその酸との塩(好ましくは、化合物[VIII])が得られる。本明細書においては、化合物[VIII](及び後述する化合物(8))の構造式を、便宜上シス体として表記しているが、化合物[VIII](及び後述する化合物(8))はシス体のみ、トランス体のみ、またはシス体とトランス体の混合物のいずれかの形態で存在していてもよい。

反応は、溶媒中で、化合物[IX]又はその酸との塩をN,N-ジメチルホルムアミドジアルキルアセタールと前もって反応させた後、ヒドロキシルアミン又はその塩を加えることにより、行われる。

溶媒としては、酢酸エチル、クロロホルム、トルエン、1,4-ジオキサン、テトラヒドロフラン、1,2-ジメトキシエタン、メタノール、エタノール、2-プロパノール、ジメチルスルホキシド、N,N-ジメチルホルムアミド、アセトニトリル等、又はそれらの混合物が例示される。中でも、2-プロパノールが好ましい。

N,N-ジメチルホルムアミドジアルキルアセタールは、化合物[IX]に対して1.0当量から10当量、好ましくは1.0当量から1.5当量、特に好ましくは1.2当量である。

ヒドロキシルアミン又はその塩は、化合物[IX]に対して1.0当量から10当量、好ましくは1.0当量から1.5当量、特に好ましくは1.2当量である。

反応温度及び反応時間はそれぞれ、N,N-ジメチルホルムアミドジアルキルアセタールと反応させるには、15℃から溶媒の沸点及び0.5時間から72時間、好ましくは60℃から70℃及び2時間から12時間、特に好ましくは70℃及び3時間であり、ヒドロキシルアミン又はその塩を加えた後においては、15℃から30℃及び0.5時間から72時間、好ましくは20℃から30℃及び1時間から12時間、特に好ましくは25℃及び4時間である。

化合物[VIII]又はその酸との塩を、脱水反応させることにより、化合物[VII]又はその酸との塩(好ましくは、化合物[VII])が得られる。

反応は、溶媒中で、ポリリン酸、塩化チオニル、オキシ塩化リン、p-トルエンスルホニルクロリド、無水酢酸、塩化アセチル、トリフルオロ酢酸無水物等の脱水剤の存在下で、行われる。脱水剤としては、トリフルオロ酢酸無水物が好適に用いられる。

溶媒としては、ヘキサン、酢酸エチル、アセトン、クロロホルム、トルエン、1,4-ジオキサン、テトラヒドロフラン、1,2-ジメトキシエタン、ジメチルスルホキシド、N,N-ジメチルホルムアミド、アセトニトリル等、又はそれらの混合物が例示される。中でも、アセトニトリルが好ましい。

脱水剤は、化合物[VIII]に対して1.0当量から1.5当量、好ましくは1.0当量から1.2当量、特に好ましくは1.1当量である。

反応温度は、15℃から60℃、好ましくは20℃から50℃、特に好ましくは25℃である。

反応時間は、0.5時間から72時間、好ましくは4時間から12時間、特に好ましくは8時間である。

化合物[VII]又はその酸との塩を、ベンジルマロン酸誘導体[XVI]と反応させることにより、化合物[VI]又はその酸との塩(好ましくは、化合物[VI])が得られる。

反応は、溶媒中で、炭酸セシウム、炭酸カリウム、リン酸カリウム、ジアザビシクロウンデセン、N-メチル-モルホリン等の塩基の存在下で、行われる。塩基としては、炭酸セシウムが好適に用いられる。

溶媒としては、ジメチルスルホキシド、N,N-ジメチルホルムアミド、アセトニトリル、トルエン、テトラヒドロフラン、メタノール、エタノール、1-プロパノール、2-プロパノール、2-メチル-1-プロパノール、2-メチル-2-プロパノール、1-ブタノール、2-ブタノール、1,4-ジオキサン、1,2-ジメトキシエタン、クロロホルム、アセトン、酢酸エチル、ヘキサン等、又はそれらの混合物が例示される。中でも、ジメチルスルホキシドが好ましい。

ベンジルマロン酸誘導体[XVI]は、化合物[VII]に対して1当量から10当量、好ましくは1.0当量から1.5当量、特に好ましくは1.1当量である。

塩基は、化合物[VII]に対して1.0当量から10当量、好ましくは1.0当量から1.5当量、特に好ましくは1.1当量である。

反応温度は、15℃から溶媒の沸点、好ましくは25℃から40℃、特に好ましくは30℃である。

反応時間は、0.5時間から72時間、好ましくは2時間から12時間、特に好ましくは4時間である。

化合物[VI]又はその酸との塩を、まず操作1として加水分解した後、次に操作2として脱炭酸することにより、化合物[IV]又はその酸若しくは塩基との塩(好ましくは、化合物[IV])が得られる。

溶媒としては、水、メタノール、エタノール、2-プロパノール、テトラヒドロフラン、1,4-ジオキサン、1,2-ジメトキシエタン、N,N-ジメチルホルムアミド、アセトニトリル等、又はそれらの混合物が例示される。中でも、水とエタノールの混合物が好ましい。

塩基は、化合物[VI]に対して3当量から10当量、好ましくは4当量から6当量、特に好ましくは5当量である。

反応温度は、0℃から50℃、好ましくは15℃から30℃である。

反応時間は、0.5時間から72時間、好ましくは1時間から12時間、特に好ましくは3時間である。

溶媒としては、水、メタノール、エタノール、2-プロパノール、テトラヒドロフラン、1,4-ジオキサン、1,2-ジメトキシエタン、N,N-ジメチルホルムアミド、アセトニトリル等、又はそれらの混合物が例示される。中でも、水とエタノールの混合物が好ましい。

酸は、化合物[VI]に対して4当量から12当量、好ましくは5当量から7当量、特に好ましくは6当量である。

反応温度は、25℃から溶媒の沸点、好ましくは60℃から80℃、特に好ましくは70℃である。

反応時間は、0.5時間から72時間、好ましくは2時間から12時間、特に好ましくは4時間である。

化合物[IV]又はその酸若しくは塩基との塩を、グリシン誘導体[XIII]又はその塩(好ましくは、グリシンメチルエステル塩酸塩)と反応させることにより、化合物[III]又はその酸との塩(好ましくは、化合物[III])が得られる。

反応は、溶媒中で、ジシクロヘキシルカルボジイミド、1,1’―カルボニルジイミダゾール、1-エチル-3-(3-ジメチルアミノプロピル)カルボジイミド又はその塩、ジフェニルホスホリルアジド等の縮合剤、及び必要に応じてN-ヒドロキシスクシンイミド、1-ヒドロキシベンゾトリアゾール、ジメチルアミノピリジン等の添加剤の存在下、更に必要に応じて炭酸カリウム、炭酸水素ナトリウム、炭酸セシウム、トリエチルアミン、ジイソプロピルエチルアミン、N-メチルモルホリン、ピリジン等の塩基を加えて、行われる。中でも、縮合剤として1-エチル-3-(3-ジメチルアミノプロピル)カルボジイミド1塩酸塩を、添加剤として1-ヒドロキシベンゾトリアゾールを、そして、塩基として、トリエチルアミンを用いるのが好ましい。

溶媒としては、N,N-ジメチルホルムアミド、アセトニトリル、テトラヒドロフラン、クロロホルム、酢酸エチル、塩化メチレン、トルエン、水等、又はそれらの混合物が例示される。中でも、アセトニトリル、又はアセトニトリルと水の混合物が好ましい。

グリシン誘導体[XIII]又はその塩は、化合物[IV]に対して1当量から3当量、好ましくは1当量から1.5当量、特に好ましくは1.2当量である。

縮合剤は、化合物[IV]に対して1当量から3当量、好ましくは1当量から1.5当量、特に好ましくは1.2当量である。反応が発熱を伴うので、急激な温度上昇を防ぐために、縮合剤を段階的に添加することが好ましい。

添加剤は、化合物[IV]に対して0.2当量から3当量、好ましくは0.3当量から1当量、特に好ましくは0.3当量である。

塩基は、化合物[IV]に対して1.0当量から3当量、好ましくは1.0当量から1.5当量、特に好ましくは1.1当量である。

反応温度は、15℃から50℃、好ましくは20℃から30℃、特に好ましくは25℃である。

反応時間は、0.5時間から72時間、好ましくは1時間から12時間、特に好ましくは2.5時間である。

化合物[III]又はその酸との塩を、塩基と反応させることにより、化合物(1)の塩基との塩(化合物[II])又はその溶媒和物が得られる。例えば、溶媒中で、水酸化ナトリウムと反応させることにより、化合物(1)のナトリウム塩(化合物(2):

溶媒としては、ジメチルスルホキシド、N,N-ジメチルホルムアミド、ジメチルアセトアミド、アセトニトリル、テトラヒドロフラン、1,4-ジオキサン、1,2-ジメトキシエタン、トルエン、メタノール、エタノール、2-メトキシエタノール、2-エトキシエタノール、2-プロパノール、1-ブタノール、2-ブタノール、1-ペンタノール、2-ペンタノール、1-ヘキサノール、2-ヘキサノール、3-ヘキサノール、1-ヘプタノール、ベンジルアルコール、1,2-プロパンジオール、水等、又はそれらの混合物が例示される。中でも、2-エトキシエタノール、又は2-エトキシエタノールと水の混合物が好ましい。

塩基として水酸化ナトリウムが用いられる場合、水酸化ナトリウムは、化合物[III]に対して3当量から10当量、好ましくは3当量から6当量、特に好ましくは5.6当量である。

反応温度は、60℃から溶媒の沸点、好ましくは80℃から100℃、特に好ましくは87℃である。

反応時間は、1時間から72時間、好ましくは3時間から10時間、特に好ましくは9.5時間である。

化合物(1)の塩基との塩(化合物[II])又はその溶媒和物を、溶媒中で、塩酸、臭化水素酸、リン酸、硫酸、酢酸、p-トルエンスルホン酸、メタンスルホン酸、トリフルオロ酢酸等の酸と反応させることにより、化合物(1)が得られる。酸としては、塩酸(濃塩酸)が好適に用いられる。

溶媒としては、ジメチルスルホキシド、N,N-ジメチルホルムアミド、アセトン、アセトニトリル、テトラヒドロフラン、1,4-ジオキサン、1,2-ジメトキシエタン、トルエン、メタノール、エタノール、2-メトキシエタノール、2-エトキシエタノール、2-プロパノール、1-ブタノール、2-ブタノール、1-ペンタノール、2-ペンタノール、1-ヘキサノール、2-ヘキサノール、3-ヘキサノール、1-ヘプタノール、ベンジルアルコール、1,2-プロパンジオール、水等、又はそれらの混合物が例示される。中でも、アセトン、又はアセトンと水の混合物が好ましい。

酸は、化合物(1)の塩基との塩に対して2当量から4当量、好ましくは2当量から2.5当量、特に好ましくは2.1当量である。

反応温度は、0℃から60℃、好ましくは45℃から60℃、特に好ましくは50℃である。

反応時間は、0.1時間から72時間、好ましくは0.5時間から2時間、特に好ましくは0.5時間である。

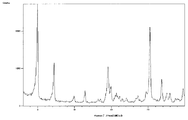

測定機器:X’Pert Pro(スペクトリス社)

<測定条件>

X線 :Cu/45 kV/40 mA

ムーブメント(Movement) :oscillating, モード: x, 範囲: 4 mm

入射光(Incident beam path)

PreFIX module :Mirror Cu W/Si (focusing MPD)

ソーラースリット :Soller 0.04 rad.

ミラー :Inc. Beam Cu W/Si (focusing MPD)

マスク :Mask Fixed 4 mm

発散スリット(Divergence slit):Slit Fixed 1/2°

Anti-scatter slit :Slit Fixed 1/2

回折光(Diffracted beam path)

PreFIX module :X’Celerator

ソーラースリット :Soller 0.04 rad.

Anti-scatter slit :なし

検出器 :X’Celerator

モード :スキャニング

有効幅 (2Theta) :2.122

スキャン軸(Scan Axis) :2θ

ゴニオアングル(Other gonio angle)

オメガ :0°

走査モード :連続

開始アングル :3°

終了アングル :25°

単位ステップあたりの時間:10秒

反復 :Wobbled scan,

Wobbled Axis :オメガ

ステップ数 :3

ステップサイズ :3°

2-({[7-ヒドロキシ-5-(2-フェニルエチル)-[1,2,4]トリアゾロ[1,5-a]ピリジン-8-イル]カルボニル}アミノ)酢酸(化合物(1))の製造

反応容器に1,2-ジメトキシエタン(680 kg)、3-オキソ-1,5-ペンタン二酸ジメチル(化合物(11))/純度95%(193 kg, 1.05 kmol)、シアナミド(133 kg, 3.16 kmol)を仕込み、撹拌して固体を溶解させた。この溶液へニッケル(II)アセチルアセトナート(27.0 kg, 105 mol)を添加し、0.5時間撹拌した。続いてこの混合物の内温を0.5時間かけて55℃まで上昇させ、内温55~65℃にて約2時間撹拌した。その後この混合物の内温を70℃まで上昇させ、内温70~75℃を保ちながら約8時間撹拌した。反応終了後、反応混合物を内温25℃に冷却し、内温25℃を保ち7.5時間撹拌した。析出した結晶を濾取し、結晶を1,2-ジメトキシエタン(340 kg)で洗浄した。

反応容器にメタノール(464 kg)、得られた湿結晶全量を仕込み、この混合物を内温20℃で3時間撹拌した。その後結晶を濾取し、結晶をメタノール(150 kg)で洗浄した。得られた湿結晶を減圧乾燥することにより、2-アミノ-4-ヒドロキシ-6-オキソ-1,6-ジヒドロピリジン-3-カルボン酸メチル(化合物(10))(148 kg, 804 mol)を収率76.6%で得た。

上記方法に準じて合成された化合物のNMRとMSを測定した。

1H-NMR (DMSO-d6) δ: 11.48 (brs, 1H), 10.25 (brs, 1H), 7.19 (brs, 2H), 4.92 (s, 1H), 3.81 (s, 3H).

MS: m/z = 185 [M+H]+

反応容器に3-オキソ-1,5-ペンタン二酸ジメチル(化合物(11))(純度換算なし, 99.05 kg, 568 mol)、塩化ニッケル(3.70 kg, 28.5 mol)及び酢酸ナトリウム(4.64 kg, 56.6 mol)の混合物に、アセトニトリル(38.9 kg)、水(4.98 kg)、酢酸(1.74 kg, 28.9 mol)を添加した。この混合物にシアナミド(25.20 kg, 599 mol)を1時間かけて添加し、使用した容器をアセトニトリル(38.9 kg)で洗い込んだ。この混合物を内温20~35℃で72時間撹拌した。高速液体クロマトグラフィーにて化合物(11)が消失し反応中間体が生成したことを確認した後、この反応混合物に室温にてメタノール(15.8 kg)を添加し、続いて28%アンモニア水(13.9 kg, 229 mol)を添加した。この混合物に5mol/L水酸化ナトリウム水溶液(137.8 kg, 565 mol)を室温にて添加した。この混合物を室温にて15分間撹拌した。反応終了後、この反応混合物にアセトニトリル(74.0 kg)及び水(4.71 kg)を添加し、これを内温15℃で3時間撹拌した。得られた懸濁液から結晶を濾取し、結晶をアセトニトリル(69.7 kg)、メタノール(35.5 kg)及び水(14.9 kg)の混合溶液で洗浄した後、さらにアセトニトリル(77.7 kg)で洗浄した。得られた湿結晶を反応容器に仕込み、そこに水(495.4 kg)、メタノール(157.1 kg)を添加した。この懸濁液に28%アンモニア水(13.92 kg, 229 mol)を内温23℃にて添加した後、ここに塩化アンモニウム(30.40 kg, 568 mol)の水(99.1 kg)溶液を内温30~32℃にて滴下した。得られた懸濁液を内温32℃で1時間撹拌した後、室温にて4.5時間撹拌した。この時、溶液のpHが2.5~5の間であることを確認した。得られた懸濁液から結晶を濾取し、結晶をメタノール(29.4 kg)と水(111.4 kg)の混合溶液で洗浄し、さらにメタノール(78.6 kg)で洗浄した。得られた湿結晶を減圧乾燥することにより、2-アミノ-4-ヒドロキシ-6-オキソ-1,6-ジヒドロピリジン-3-カルボン酸メチル(化合物(10))(75.92 kg, 412 mol)を収率72.5%で得た。

上記方法に準じて合成された化合物のNMRとMSを測定した。

1H-NMR (DMSO-d6) δ: 11.48 (brs, 1H), 10.25 (brs, 1H), 7.19 (brs, 2H), 4.92 (s, 1H), 3.81 (s, 3H).

MS: m/z = 185 [M+H]+

反応終了後、別容器に仕込んだ水(2.21 t)にこの反応混合物を内温42~56℃で滴下した。滴下終了後、アセトニトリル(41 kg)で反応容器を洗い、洗液を上記の別容器に添加、内温45℃で0.5時間撹拌した。引き続き、この混合物に28%アンモニア水溶液(849 kg)を内温8~19℃で滴下し、その後内温20℃で0.5時間撹拌した。続いてこの混合物を内温70℃で1時間撹拌後、内温30℃に冷却し同温度付近で2時間撹拌した。析出した結晶を濾取し、結晶を水(840 kg)で洗浄した。得られた湿結晶を減圧乾燥することにより、2-アミノ-4,6-ジクロロピリジン-3-カルボン酸メチル(化合物(9))(96.3 kg, 436 mol)を収率76.5%で得た。

上記方法に準じて合成された化合物のNMRとMSを測定した。

1H-NMR (DMSO-d6) δ: 7.16 (brs, 2H), 6.83 (s, 1H), 3.84 (s, 3H).

MS: m/z = 221 [M+H]+

続いてこの反応混合物に塩酸ヒドロキシルアミン(71.1 kg, 1.02 kmol)を25℃で添加し、この混合物を25℃で4時間撹拌した。反応終了後、この反応混合物に水(1.13 t)を内温21~30℃で滴下し、その後同温度で1時間撹拌した。析出した結晶を濾取し、2-プロパノール(169 kg)と水(162 kg)の混合溶液で2回結晶を洗浄した。得られた湿結晶を減圧乾燥することにより、4,6-ジクロロ-2-[(N-ヒドロキシホルムイミドイル)-アミノ]ピリジン-3-カルボン酸メチル(化合物(8))(175 kg, 663 mol)を収率77.5%で得た。

上記方法に準じて合成された化合物のNMRとMSを測定した。

1H-NMR (DMSO-d6) δ: 10.80 (s, 1H), 10.10 (d, 1H, J = 9.2 Hz), 7.84 (d, 1H, J = 9.2 Hz), 7.35 (s, 1H), 3.93 (s, 3H).

MS: m/z = 264 [M+H]+

反応終了後、活性炭(53 kg)とトルエン(382 kg)の懸濁液を内温2~8℃で上述の反応液に添加、その後この混合物を内温1~3℃で0.5時間撹拌した。その混合物にN-メチルモルホリン(155 kg)を内温1~9℃で滴下、その後この混合物を内温2~7℃で1時間撹拌した。続いてこの混合物を濾過し濾別した活性炭をトルエン(76 kg)で洗浄、濾液とこの洗液を合わせて、水(702 kg)で洗浄し、分液後、水層をトルエン(608 kg)で抽出した。有機層とこのトルエン層を合わせて、水(702 kg)で洗浄し、分液後、有機層を減圧下、外温55~60℃で濃縮した。続いて残渣に2-プロパノール(828 kg)を添加し減圧下、外温55~60℃で濃縮した。その後再び残渣に2-プロパノール(828 kg)を添加し減圧下、外温55~60℃で濃縮した。得られた残渣に2-プロパノール(996 kg)を加え、液量を1579 Lに調整、続いて再結晶を行った。この晶析液を2~10℃で2時間撹拌した後、濾取し、結晶を0~10℃に冷却した2-プロパノール(276 kg)で洗浄した。得られた湿結晶を減圧乾燥することにより、(5,7-ジクロロ-[1,2,4]トリアゾロ[1,5-a]ピリジン-8-イル)カルボン酸メチル(化合物(7))(135 kg, 549 mol)を収率82.8%で得た。

上記方法に準じて合成された化合物のNMRとMSを測定した。

1H-NMR (DMSO-d6) δ: 8.71 (s, 1H), 7.91 (s, 1H), 3.99 (s, 3H).

MS: m/z = 246 [M+H]+

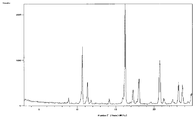

図1によれば、各ピークは、以下の通りである。回折角:2θ(°) = 9.7、11.3、12.5、14.2、15.9、16.9、17.2、19.6、20.7、21.3、22.7、23.4、24.4。

化合物(7)(5.00 g, 20.3 mmol)の酢酸エチル(25 mL)とトルエン(25 mL)の懸濁液に4mol/L塩化水素酢酸エチル溶液(5.6 mL, 22.4 mmol)を室温にて添加した。この懸濁液を室温にて撹拌した。結晶を濾取し、結晶を酢酸エチルで洗浄した。得られた湿結晶を減圧乾燥することにより、(5,7-ジクロロ-[1,2,4]トリアゾロ[1,5-a]ピリジン-8-イル)カルボン酸メチル塩酸塩(化合物(7)の塩酸塩)(5.32 g, 18.8mmol)を収率92.6%で得た。

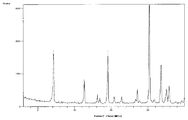

図2によれば、各ピークは、以下の通りである。回折角:2θ(°) =8.9、10.6、11.3、11.8、14.1、16.2、17.3、18.0、19.6、20.7、21.3、22.4、23.2、23.7。

上記方法に準じて合成し、エタノール溶液から析出させた化合物のNMRとMSを測定した。

1H-NMR (DMSO-d6) δ: 8.73 (s, 1H), 7.42 (s, 1H), 7.17-7.08 (m, 3H), 6.68-6.65 (m, 2H), 4.26-4.13 (m, 4H), 3.99 (s, 3H), 3.87 (s, 2H), 1.09 (t, 6H, 6.8 Hz).

MS: m/z = 460 [M+H]+

上記方法に準じて合成された化合物のNMRとMSを測定した。

1H-NMR (DMSO-d6) δ: 14.16 (brs, 1H), 8.64 (s, 1H), 7.33-7.19 (m, 6H), 3.47-3.43 (m, 2H), 3.13 (dd, 2H, J = 8.4 Hz, 6.0 Hz).

MS: m/z = 302 [M+H]+

5-[1,1-ジ(エトキシカルボニル)-2-フェニルエチル]-7-クロロ-[1,2,4]トリアゾロ[1,5-a]ピリジン-8-カルボン酸メチル(化合物(6))のエタノール溶液(40.6 mmol相当)に4mol/L水酸化ナトリウム水溶液(50 mL, 200 mmol)を室温にて滴下し、同温で2時間撹拌した。反応終了後、この混合液にエタノール(25 mL)を添加した。この混合液に6mol/L塩酸(26 mL, 156 mmol)を添加し、内温77℃にて6.5時間撹拌した。反応終了後、室温に冷却し得られた懸濁液に内温43℃にて6mol/L塩酸(6.77 mL, 40.6 mmol)を滴下し、同温で3時間撹拌した。この懸濁液を室温で2時間撹拌した後、結晶を濾取した。得られた湿結晶を減圧乾燥することにより、7-クロロ-5-(2-フェニルエチル)-[1,2,4]トリアゾロ[1,5-a]ピリジン-8-カルボン酸(化合物(4))(10.067 g, 33.4 mmol)を収率82.3%で得た。

上記方法に準じて合成された化合物のNMRとMSを測定した。

1H-NMR (DMSO-d6) δ: 14.16 (brs, 1H), 8.64 (s, 1H), 7.33-7.19 (m, 6H), 3.47-3.43 (m, 2H), 3.13 (dd, 2H, J = 8.4 Hz, 6.0 Hz).

7-クロロ-5-(2-フェニルエチル)-[1,2,4]トリアゾロ[1,5-a]ピリジン-8-カルボン酸(化合物(4))(3.7 g, 12.3 mmol)のエタノール(15 mL)/水(12 mL)懸濁液に4mol/L水酸化ナトリウム水溶液(3.0 mL, 12 mmol)を室温にて添加した。この懸濁液を内温61℃に加熱し、ここにエタノール(1.5 mL)と水(1.5 mL)の混合溶液を添加した。さらに4mol/L水酸化ナトリウム水溶液を添加し、固体の溶解を確認した。この溶液を室温に冷却した後、結晶を濾取し、結晶をエタノールで洗浄した。得られた湿結晶を減圧乾燥することにより、7-クロロ-5-(2-フェニルエチル)-[1,2,4]トリアゾロ[1,5-a]ピリジン-8-カルボン酸ナトリウム(化合物(4)のナトリウム塩)(1.67 g, 5.16 mmol)を収率42.0%で得た。

7-クロロ-5-(2-フェニルエチル)-[1,2,4]トリアゾロ[1,5-a]ピリジン-8-カルボン酸(化合物(4))(5.00 g, 16.6 mmol)の酢酸エチル(50 mL)懸濁液に4mol/L塩化水素酢酸エチル溶液(20.71 mL, 104 mmol)を室温にて添加した。得られた懸濁液を室温にて撹拌した。結晶を濾取し、結晶を酢酸エチル(20 mL)で洗浄した。得られた湿結晶を減圧乾燥することにより、7-クロロ-5-(2-フェニルエチル)-[1,2,4]トリアゾロ[1,5-a]ピリジン-8-カルボン酸塩酸塩(化合物(4)の塩酸塩)(5.54 g, 16.4 mmol)を収率98.8%で得た。

7-クロロ-5-(2-フェニルエチル)-[1,2,4]トリアゾロ[1,5-a]ピリジン-8-カルボン酸(化合物(4))(27.5 kg, 91.1 mol)のアセトニトリル(140 L)懸濁液に室温にて1-ヒドロキシベンゾトリアゾール1水和物(16.7 kg, 109 mol)、トリエチルアミン(11.0 kg, 109 mol)、グリシンメチルエステル塩酸塩(化合物(13)の塩酸塩)(13.7 kg, 109 mol)を加えた。この混合液に室温にて1-エチル-3-(3-ジメチルアミノプロピル)カルボジイミド1塩酸塩(20.9 kg, 109 mol)を発熱制御の目的で4回に分け0.5時間かけて加えた。この混合液を室温にて2時間撹拌した。反応終了後、5%重曹水(280 L)を室温にて滴下し、同温で1時間撹拌した。析出した結晶を濾取し、結晶をエタノール(77.5 L)と水(77.5 L)の混合溶液で洗浄した。得られた湿結晶をエタノール(70 L)と水(70 L)の混合溶液に仕込み、この懸濁液を室温にて23時間撹拌した。析出した結晶を濾取し、結晶をエタノール(77.5 L)と水(77.5 L)の混合溶液で洗浄した。得られた湿結晶を減圧乾燥することにより、2-({[7-クロロ-5-(2-フェニルエチル)-[1,2,4]トリアゾロ[1,5-a]ピリジン-8-イル]カルボニル}アミノ)酢酸メチル(化合物(3))(29.3 kg, 78.6 mol)を収率86.3%で得た。

7-クロロ-5-(2-フェニルエチル)-[1,2,4]トリアゾロ[1,5-a]ピリジン-8-カルボン酸(化合物(4))(200 g, 663 mmol)のアセトニトリル(600 mL)と水(200 mL)の懸濁液に室温にて1-ヒドロキシベンゾトリアゾール1水和物(30.5 g, 199 mmol)、トリエチルアミン(73.8 g, 729 mmol)、グリシンメチルエステル塩酸塩(化合物(13)の塩酸塩)(99.9 g, 796 mmol)を加えた。この混合液に室温にて1-エチル-3-(3-ジメチルアミノプロピル)カルボジイミド塩酸塩(153 g, 798 mmol)を発熱制御の目的で4回に分け1時間かけて加えた。この混合液を室温にて1時間撹拌した。反応終了後、この反応混合液に水(1.0 L)を室温にて加えた。得られた懸濁液を同温で1時間撹拌した。析出した結晶を濾取し、結晶をメタノール(0.6 L)と水(0.6 L)の混合溶液で洗浄した。得られた湿結晶を減圧乾燥することにより、2-({[7-クロロ-5-(2-フェニルエチル)-[1,2,4]トリアゾロ[1,5-a]ピリジン-8-イル]カルボニル}アミノ)酢酸メチル(化合物(3))(234 g, 628 mmol)を収率94.7%で得た。

上記方法に準じて合成された化合物のNMRとMSを測定した。

1H-NMR (DMSO-d6) δ: 9.26 (t, 1H, J = 6.0 Hz), 8.64 (s, 1H), 7.33-7.20 (m, 6H), 4.12 (d, 2H, J = 6.0 Hz), 3.69 (s, 3H), 3.46 (dd, 2H, 10.0 Hz, 6.0 Hz), 3.13 (dd, 2H, J = 10.0 Hz, 6.0 Hz).

MS: m/z = 373 [M+H]+

上記方法に準じて合成された化合物のNMRとMSを測定した。

1H-NMR (DMSO-d6) δ: 11.28 (t, 1H, J = 4.4 Hz), 7.87 (s, 1H), 7.30-7.16 (m, 5H), 6.02 (s, 1H), 3.60 (d, 2H, J = 4.4 Hz), 3.11-3.00 (m, 4H).

MS: m/z = 339 [M+H-2Na]-

得られた化合物中の残留溶媒量をGCにて測定した。

残留エタノール:0.0%

残留2-エトキシエタノール:9.5%

検出方法 :FID(水素炎イオン化検出器)

カラム :Fused-silica Capillary Column DB-WAX(J&W Scientific)

(30m×0.53mmI.D., 膜厚1μm)

検出器温度 :約250℃

試料気化室 :約200℃

カラム温度 :50℃にて8分間保持した後、14℃/分の割合で120℃まで昇温させ、同温で10分間保持する。その後40℃/分の割合で200℃まで昇温し同温で5分間保持する。

キャリヤーガス :ヘリウム

キャリヤーガス流量:標準溶液1μLから得たエタノールの保持時間が約4.5分になるように調整する

スプリット比:約1/10

注入量 :1μL

分析時間 :15分間

上記方法に準じて合成された化合物のNMRとMSを測定した。

1H-NMR (DMSO-d6) δ: 14.24 (s, 1H), 12.98 (s, 1H), 9.84 (t, 1H, J = 5.2 Hz), 8.59 (s, 1H), 7.32-7.19 (m, 5H), 6.81 (s, 1H), 4.21 (d, 2H, J = 5.2 Hz), 3.41 (dd, 2H, J = 8.8 Hz, 6.4 Hz), 3.12 (dd, 2H, J = 8.8 Hz, 6.4 Hz).

MS: m/z = 341 [M+H]+

kg, 56.7 mol)を収率92.8%で得た。

上記方法に準じて合成された化合物のNMRとMSを測定した。

1H-NMR (DMSO-d6) δ: 14.24 (s, 1H), 12.98 (s, 1H), 9.84 (t, 1H, J = 5.2 Hz), 8.59 (s, 1H), 7.32-7.19 (m, 5H), 6.81 (s, 1H), 4.21 (d, 2H, J = 5.2 Hz), 3.41 (dd, 2H, J = 8.8 Hz, 6.4 Hz), 3.12 (dd, 2H, J = 8.8 Hz, 6.4 Hz).

MS: m/z = 341 [M+H]+

また、本発明による化合物[V-1]及び[VI]は、化合物(1)又はその製薬上許容される塩を製造するための合成中間体として有用である。

さらに、本発明の製造方法は、取り扱いの容易な化合物を経由し、簡便な操作にて行うことができることから、工業的な大量合成法として有用である。

Claims (9)

- 化合物(1):

- 化合物[XI]:

Priority Applications (11)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US16/463,216 US11434238B2 (en) | 2016-11-25 | 2017-11-24 | Method for producing triazolopyridine compound |

| BR112019010017A BR112019010017A2 (pt) | 2016-11-25 | 2017-11-24 | método para produção de composto de triazolopiridina |

| CN201780072928.2A CN110214139B (zh) | 2016-11-25 | 2017-11-24 | 用于生产三唑并吡啶化合物的方法 |

| RU2019119584A RU2752384C2 (ru) | 2016-11-25 | 2017-11-24 | Способ получения триазолопиридинового соединения |

| AU2017364725A AU2017364725B2 (en) | 2016-11-25 | 2017-11-24 | Method for producing triazolopyridine compound |

| CA3044654A CA3044654A1 (en) | 2016-11-25 | 2017-11-24 | Method for producing triazolopyridine compound |

| EP17874271.4A EP3546459A4 (en) | 2016-11-25 | 2017-11-24 | METHOD FOR PRODUCING A TRIAZOLOPYRIDINE COMPOUND |

| MX2019006083A MX2019006083A (es) | 2016-11-25 | 2017-11-24 | Metodo para la produccion de compuesto de triazolopiridina. |

| KR1020197015696A KR102523786B1 (ko) | 2016-11-25 | 2017-11-24 | 트리아졸로피리딘 화합물의 제조 방법 |

| JP2018552978A JP6600103B2 (ja) | 2016-11-25 | 2017-11-24 | トリアゾロピリジン化合物の製造方法 |

| IL266858A IL266858B (en) | 2016-11-25 | 2019-05-23 | Production method for a triazolopyridine compound |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016228897 | 2016-11-25 | ||

| JP2016-228897 | 2016-11-25 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2018097254A1 true WO2018097254A1 (ja) | 2018-05-31 |

Family

ID=62195187

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2017/042239 WO2018097254A1 (ja) | 2016-11-25 | 2017-11-24 | トリアゾロピリジン化合物の製造方法 |

Country Status (12)

| Country | Link |

|---|---|

| US (1) | US11434238B2 (ja) |

| EP (1) | EP3546459A4 (ja) |

| JP (2) | JP6600103B2 (ja) |

| KR (1) | KR102523786B1 (ja) |

| CN (1) | CN110214139B (ja) |

| AU (1) | AU2017364725B2 (ja) |

| BR (1) | BR112019010017A2 (ja) |

| CA (1) | CA3044654A1 (ja) |

| IL (1) | IL266858B (ja) |

| MX (1) | MX2019006083A (ja) |

| RU (1) | RU2752384C2 (ja) |

| WO (1) | WO2018097254A1 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2018097254A1 (ja) * | 2016-11-25 | 2018-05-31 | 日本たばこ産業株式会社 | トリアゾロピリジン化合物の製造方法 |

| CN113387948B (zh) * | 2021-02-06 | 2022-06-10 | 成都诺和晟泰生物科技有限公司 | 一种稠环杂芳基衍生物及其药物组合物和治疗方法及用途 |

| CN114773333A (zh) * | 2021-12-25 | 2022-07-22 | 上海泰坦科技股份有限公司 | 一种卤代三唑并吡啶的合成方法 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2011007856A1 (ja) | 2009-07-17 | 2011-01-20 | 日本たばこ産業株式会社 | トリアゾロピリジン化合物、ならびにそのプロリル水酸化酵素阻害剤およびエリスロポエチン産生誘導剤としての作用 |

| WO2016190420A1 (ja) * | 2015-05-28 | 2016-12-01 | 日本たばこ産業株式会社 | 糖尿病性腎症を治療又は予防する方法 |

| WO2017083431A2 (en) * | 2015-11-09 | 2017-05-18 | Forge Therapeutics, Inc. | Hydroxypyridinone and hydroxypyrimidinone based compounds for treating bacterial infections |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2018097254A1 (ja) * | 2016-11-25 | 2018-05-31 | 日本たばこ産業株式会社 | トリアゾロピリジン化合物の製造方法 |

-

2017

- 2017-11-24 WO PCT/JP2017/042239 patent/WO2018097254A1/ja unknown

- 2017-11-24 KR KR1020197015696A patent/KR102523786B1/ko active IP Right Grant

- 2017-11-24 CA CA3044654A patent/CA3044654A1/en active Pending

- 2017-11-24 CN CN201780072928.2A patent/CN110214139B/zh active Active

- 2017-11-24 MX MX2019006083A patent/MX2019006083A/es unknown

- 2017-11-24 JP JP2018552978A patent/JP6600103B2/ja active Active

- 2017-11-24 RU RU2019119584A patent/RU2752384C2/ru active

- 2017-11-24 US US16/463,216 patent/US11434238B2/en active Active

- 2017-11-24 BR BR112019010017A patent/BR112019010017A2/pt active Search and Examination

- 2017-11-24 EP EP17874271.4A patent/EP3546459A4/en active Pending

- 2017-11-24 AU AU2017364725A patent/AU2017364725B2/en active Active

-

2019

- 2019-05-23 IL IL266858A patent/IL266858B/en unknown

- 2019-10-03 JP JP2019183028A patent/JP2020073474A/ja not_active Ceased

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2011007856A1 (ja) | 2009-07-17 | 2011-01-20 | 日本たばこ産業株式会社 | トリアゾロピリジン化合物、ならびにそのプロリル水酸化酵素阻害剤およびエリスロポエチン産生誘導剤としての作用 |

| WO2016190420A1 (ja) * | 2015-05-28 | 2016-12-01 | 日本たばこ産業株式会社 | 糖尿病性腎症を治療又は予防する方法 |

| WO2017083431A2 (en) * | 2015-11-09 | 2017-05-18 | Forge Therapeutics, Inc. | Hydroxypyridinone and hydroxypyrimidinone based compounds for treating bacterial infections |

Non-Patent Citations (5)

| Title |

|---|

| "Protective Groups in Organic Synthesis", 2007, WILEY-INTERSCIENCE |

| COLBON, P. J. J. ET AL.: "A general and efficient route to 6-methyl-pyrazin-2-yl-amines: alkylation of 2, 6-dichloropyrazine via malonate derivatives", JOURNAL OF HETEROCYCLIC CHEMISTRY, vol. 45, no. 5, 2008, pages 1451 - 1456, XP055487893, ISSN: 0022-152X * |

| PREZENT, M.A.DOROKHOV, V.A., RUSSIAN CHEMICAL BULLETIN, vol. 54, 2005, pages 1343 - 1345 |

| See also references of EP3546459A4 |

| THIEMEP.J. KOCIENSKI, PROTECTING GROUPS 3RD ED., 2004 |

Also Published As

| Publication number | Publication date |

|---|---|

| MX2019006083A (es) | 2019-07-10 |

| US20200339563A1 (en) | 2020-10-29 |

| AU2017364725B2 (en) | 2021-04-01 |

| CN110214139A (zh) | 2019-09-06 |

| US11434238B2 (en) | 2022-09-06 |

| JP6600103B2 (ja) | 2019-10-30 |

| EP3546459A4 (en) | 2020-05-20 |

| RU2019119584A3 (ja) | 2021-03-25 |

| CN110214139B (zh) | 2022-08-23 |

| AU2017364725A1 (en) | 2019-06-13 |

| RU2019119584A (ru) | 2020-12-25 |

| BR112019010017A2 (pt) | 2019-08-20 |

| IL266858B (en) | 2021-10-31 |

| RU2752384C2 (ru) | 2021-07-26 |

| CA3044654A1 (en) | 2018-05-31 |

| KR20190085004A (ko) | 2019-07-17 |

| IL266858A (en) | 2019-08-29 |

| JPWO2018097254A1 (ja) | 2019-10-17 |

| KR102523786B1 (ko) | 2023-04-20 |

| EP3546459A1 (en) | 2019-10-02 |

| JP2020073474A (ja) | 2020-05-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6392436B2 (ja) | 置換された5−フルオロ−1h−ピラゾロピリジン類を製造するための方法 | |

| JP2014516072A (ja) | アピキサバン製造方法 | |

| JP2020073474A (ja) | トリアゾロピリジン化合物の製造方法 | |

| JP6268093B2 (ja) | 縮合複素環誘導体の製造方法およびその製造中間体 | |

| JP2018518489A (ja) | アプレミラスト及びその中間体の調製方法 | |

| JPWO2018117151A1 (ja) | 7H−ピロロ[2,3−d]ピリミジン誘導体の製造方法及びその共結晶 | |

| JP2012509267A (ja) | (R)−3−(2,3−ジヒドロキシプロピル)−6−フルオロ−5−(2−フルオロ−4−ヨードフェニルアミノ)−8−メチルピリド[2,3−d]ピリミジン−4,7(3H,8H)−ジオン及びその中間体を製造するためのプロセス | |

| JP7167171B2 (ja) | 4環性化合物の製造方法 | |

| JP6797839B2 (ja) | テリフルノミドの新規製造方法 | |

| KR102060318B1 (ko) | 신규의 중간체, 이의 제조방법, 및 이를 이용한 로수바스타틴 칼슘염의 제조방법 | |

| CN110759923A (zh) | 嘧啶并吡咯并哒嗪衍生物、其中间体、制备方法、药物组合物和用途 | |

| JP2000007609A (ja) | カルボン酸誘導体の製造法 | |

| JP2002105053A (ja) | ピリジン化合物の製造方法 | |

| JP2000186081A (ja) | メチルアミン誘導体の製造法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 17874271 Country of ref document: EP Kind code of ref document: A1 |

|

| ENP | Entry into the national phase |

Ref document number: 2018552978 Country of ref document: JP Kind code of ref document: A Ref document number: 3044654 Country of ref document: CA |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| REG | Reference to national code |

Ref country code: BR Ref legal event code: B01A Ref document number: 112019010017 Country of ref document: BR |

|

| ENP | Entry into the national phase |

Ref document number: 20197015696 Country of ref document: KR Kind code of ref document: A |

|

| ENP | Entry into the national phase |

Ref document number: 2017364725 Country of ref document: AU Date of ref document: 20171124 Kind code of ref document: A |

|

| ENP | Entry into the national phase |

Ref document number: 2017874271 Country of ref document: EP Effective date: 20190625 |

|

| ENP | Entry into the national phase |

Ref document number: 112019010017 Country of ref document: BR Kind code of ref document: A2 Effective date: 20190516 |