WO2011045916A1 - 帯電部材及び電子写真装置 - Google Patents

帯電部材及び電子写真装置 Download PDFInfo

- Publication number

- WO2011045916A1 WO2011045916A1 PCT/JP2010/006040 JP2010006040W WO2011045916A1 WO 2011045916 A1 WO2011045916 A1 WO 2011045916A1 JP 2010006040 W JP2010006040 W JP 2010006040W WO 2011045916 A1 WO2011045916 A1 WO 2011045916A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- polymer

- image

- formula

- charging

- charging roller

- Prior art date

Links

- VVBLNCFGVYUYGU-UHFFFAOYSA-N CN(C)c(cc1)ccc1C(c(cc1)ccc1N(C)C)=O Chemical compound CN(C)c(cc1)ccc1C(c(cc1)ccc1N(C)C)=O VVBLNCFGVYUYGU-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L15/00—Compositions of rubber derivatives

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03G—ELECTROGRAPHY; ELECTROPHOTOGRAPHY; MAGNETOGRAPHY

- G03G15/00—Apparatus for electrographic processes using a charge pattern

- G03G15/02—Apparatus for electrographic processes using a charge pattern for laying down a uniform charge, e.g. for sensitising; Corona discharge devices

- G03G15/0208—Apparatus for electrographic processes using a charge pattern for laying down a uniform charge, e.g. for sensitising; Corona discharge devices by contact, friction or induction, e.g. liquid charging apparatus

- G03G15/0216—Apparatus for electrographic processes using a charge pattern for laying down a uniform charge, e.g. for sensitising; Corona discharge devices by contact, friction or induction, e.g. liquid charging apparatus by bringing a charging member into contact with the member to be charged, e.g. roller, brush chargers

- G03G15/0233—Structure, details of the charging member, e.g. chemical composition, surface properties

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K2201/00—Specific properties of additives

- C08K2201/001—Conductive additives

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K3/00—Use of inorganic substances as compounding ingredients

- C08K3/02—Elements

- C08K3/04—Carbon

Definitions

- the present invention relates to a charging member and an electrophotographic apparatus.

- Patent Document 1 is effective for solving the above problems.

- further technical development is necessary to further suppress the change in electrical resistance associated with the use of the charging member.

- the present inventors examined in order to solve said subject from a material side. As a result, it has been found that using a polybutadiene having a specific terminal modifying group as the binder polymer is extremely effective in solving the above-mentioned problems.

- An object of the present invention is to provide a charging member having uniform electric resistance, which is less likely to change even by continuous current application for a long time, and as a result, the change in charging performance with time is small.

- Another object of the present invention is to provide an electrophotographic apparatus capable of stably forming a high quality electrophotographic image.

- a charging member comprising a conductive support and an elastic layer, the elastic layer comprising a vulcanized rubber,

- the vulcanized rubber is a vulcanized product of a composition containing a binder polymer containing a polymer having a butadiene skeleton and carbon black as conductive particles,

- the polymer having a butadiene skeleton is provided with a charging member in which the molecular end is modified by an atomic group represented by the following general formula (1) or (2):

- X represents OH or SH

- R11 to R15 and R21 to R25 each independently represent a hydrogen atom or a monovalent substituent.

- Y represents OH or SH

- R3 to R5 represent a hydrogen atom or a monovalent substituent.

- an electrophotographic apparatus comprising the above charging member and an electrophotographic photosensitive member disposed in contact with the charging member.

- the present invention it is possible to obtain a charging member in which the electrical resistance is unlikely to change even when the energized state is maintained for a long time, and as a result, the occurrence of unevenness in which the temporal change of the charging performance is better suppressed is less likely to occur. be able to. Further, according to the present invention, it is possible to obtain an electrophotographic apparatus capable of stably providing a high quality electrophotographic image.

- FIG. 2 is a schematic cross-sectional view showing a configuration of a charging roller.

- FIG. 2 is a view showing a schematic configuration of an electrophotographic apparatus having a charging member. It is a figure which shows schematic structure of the apparatus which measures the electrical resistance of a charging roller. It is explanatory drawing of the production

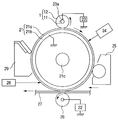

- FIG. 2 shows a schematic configuration of an electrophotographic apparatus having a charging member.

- the drum-shaped electrophotographic photosensitive member 21 as an object to be charged shown in FIG. 2 has a support 21b having conductivity such as aluminum, a photosensitive layer 21a formed on the support 21b as a basic constituent layer, and an axis 21c. It is rotationally driven at a predetermined circumferential speed in the clockwise direction in FIG. 2 around the center.

- the charging roller 1 is disposed in contact with the electrophotographic photosensitive member 21 and charges (primary charging) the electrophotographic photosensitive member 21 to a predetermined polarity and potential.

- the charging roller 1 comprises a core metal 11 and an elastic layer 12 formed on the core metal 11. Both ends of the core metal 11 are pressed against the electrophotographic photosensitive member 21 by pressing means (not shown). As the photosensitive member 21 is driven to rotate, it is driven to rotate.

- the electrophotographic photosensitive member 21 When a predetermined direct current (DC) bias is applied to the core metal 11 by the rubbing power supply 23a connected to the power supply 23, the electrophotographic photosensitive member 21 is contact-charged to a predetermined polarity and potential.

- the electrophotographic photosensitive member 21 whose peripheral surface has been charged by the charging roller 1 is then subjected to exposure (laser beam scanning exposure, slit exposure of an original image, etc.) of the target image information by the exposure means 24 to obtain the target.

- An electrostatic latent image is formed for the image information of

- the electrostatic latent image is sequentially visualized as a toner image by the developing unit 25.

- the toner image is synchronized with the rotation of the electrophotographic photosensitive member 21 from the sheet feeding unit (not shown) by the transfer unit 26 and the transfer unit between the electrophotographic photosensitive member 21 and the transfer unit 26 with appropriate timing.

- the transfer material 27 is sequentially transferred to the transfer material 27 such as paper transported to the same position.

- the transfer means 26 shown in FIG. 2 is a transfer roller connected to the power supply 22.

- the toner image on the electrophotographic photosensitive member 21 side is transferred to the transfer material 27 by charging the reverse polarity of the toner from the back of the transfer material 27. It will be done.

- the transfer material 27 having the toner image transferred on the surface thereof is separated from the electrophotographic photosensitive member 21 and conveyed to a fixing unit (not shown) to receive the image fixing and output as an image forming material.

- a fixing unit not shown

- the sheet is conveyed to the re-conveying means to the transfer portion.

- the peripheral surface of the electrophotographic photosensitive member 21 after the image transfer is subjected to pre-exposure by the pre-exposure unit 28, and the residual charge on the electrophotographic photosensitive member 21 is removed (dielectricization).

- a known means can be used for this pre-exposure means 28, and for example, an LED chip array, a fuse lamp, a halogen lamp and a fluorescent lamp can be suitably exemplified.

- the peripheral surface of the electrophotographic photosensitive member 21 subjected to static elimination is subjected to removal of attached contaminants such as transfer residual toner by the cleaning means 29 to be cleaned and to be repeatedly subjected to image formation.

- the charging roller 1 may be driven by the electrophotographic photosensitive member 21 which is driven to move by surface movement or may not be rotated, and the charging roller 1 may be non-rotated or predetermined in the forward or reverse direction of the surface moving direction of the electrophotographic photosensitive member 21. You may make it rotationally drive positively with circumferential speed.

- exposure is reading light from reflected light or transmitted light from a document, or a document, scanning a laser beam based on this signal, driving an LED array, or driving a liquid crystal shutter array. And so on.

- Examples of the electrophotographic apparatus which can use the charging member of the present invention include electrophotographic application apparatuses such as copying machines, laser beam printers, LED printers, and electrophotographic plate making systems.

- the charging member of the present invention can also be used as a developing member, a transfer member, a charge removing member, and a conveying member such as a sheet feeding roller, in addition to the charging roller.

- the charging member according to the present invention has a configuration in which a semiconductive elastic layer is stacked on a conductive support.

- FIG. 1 shows a schematic view of a charging roller 1 as an example of the charging member of the present invention.

- the charging roller 1 is composed of a core metal 11 and an elastic layer 12 provided on the outer periphery thereof. If necessary, the surface layer 13 can be provided on the outer side of the elastic layer 12.

- the elastic layer contains a vulcanized rubber.

- the vulcanized rubber is a vulcanized product of a composition including a binder polymer containing a polymer having a butadiene skeleton, and carbon black as conductive particles dispersed in the binder polymer. And the polymer terminal which has butadiene frame

- skeleton is modified

- X represents OH or SH

- R11 to R15 and R21 to R25 each independently represent a hydrogen atom or a monovalent substituent.

- Y represents OH or SH

- R3 to R5 represent a hydrogen atom or a monovalent substituent.

- a polymer whose molecular terminal is modified by an atomic group represented by the following formula (5) or the following formula (6) is suitably used as the polymer having a butadiene skeleton according to the present invention.

- Formula (5) (In formula (5), R51 to R54 each independently represent a hydrogen atom or an alkyl group having 1 to 4 carbon atoms.

- X represents OH or SH

- Formula (6) (In Formula (6), Y represents OH or SH, R 61 represents a hydrogen atom, an alkyl group having 1 to 6 carbon atoms, or a phenyl group, and n represents an integer of 2 to 6).

- the resulting cation is presumed to act on functional groups such as quinone, hydroxyl, ester, carboxyl, ether and the like on the surface of carbon black to form a bond between carbon black and the binder polymer. And, due to this bonding, the dispersed state of carbon black in the binder polymer becomes stable.

- Such a phenomenon itself is also described in paragraph “4.1” on page 635 of “The Japan Rubber Association Journal”, Vol. 62, No.

- the carbon black is in a highly dispersed state in the crosslinked rubber, and the crosslinked rubber and the carbon black are chemically bonded it is conceivable that.

- the position of the carbon black in the elastic layer is difficult to move even when the electrified member is maintained in the energized state for a long period of time, and therefore local unevenness in electrical resistance is less likely to occur. It is considered to be a thing.

- Examples of the method for producing a terminal-modified polymer having a butadiene skeleton include the following methods.

- B A method of dissolving a polymer having a butadiene skeleton which has been previously polymerized in a solvent, adding an alkali metal and / or an alkaline earth metal to the dissolved polymer, and adding a modifying treatment agent for reaction.

- the former method is more preferable because the synthesis of the polymer having a butadiene skeleton and its terminal modification can be carried out successively.

- polystyrene obtained by polymerizing 1,3-butadiene monomer, or 1,3-butadiene, isoprene, 1,3-pentadiene, 2,3-dimethyl-1,3-butadiene, 1 And copolymers of 2,3-hexadiene, styrene, ⁇ -methylstyrene, p-methylstyrene, vinyltoluene, vinylnaphthalene and the like.

- Such a polymer has a butadiene skeleton in its main chain, so that sulfur vulcanization is possible, and a charging member having high vulcanization productivity can be obtained.

- Preferred polymers are polybutadiene or styrene-butadiene copolymers.

- terminal modifier for introducing the atomic group of the general formula (1) to the polymer terminal are given below.

- bisaminobenzophenones represented by the following formulas (1-1) to (1-3) are preferably used. This is because a charging member with less change in electrical resistance can be obtained even by long-time energization.

- Formula (1-1) 4,4′-diaminobenzophenone Formula (1-2): 4,4′-bis (dimethylamino) benzophenone

- Formula (1-3) 4,4′-bis (diethylamino) benzophenone

- terminal modifier for introducing the atomic group of the general formula (2) to the polymer terminal are given below.

- Amides or imides eg, formamide, N, N-dimethylformamide, N, N-diethylformamide, acetamide, N, N-dimethylacetamide, N, N-diethylacetamide, aminoacetamide, N, N-dimethyl-N ', N'-Dimethylaminoacetamide, N', N'-Dimethylaminoacetamide, N'-ethylaminoacetamide, N, N-dimethyl-N'-ethylaminoacetamide, N, N-dimethylaminoacetamide, N-phenyl Diacetamide, acrylamide, N, N-dimethyl acrylamide, N, N-dimethyl methacrylamide, propionamide, N, N-dimethyl propionamide, 4-pyridylamide, N, N-dimethyl-4-pyridylamide

- Ureas eg, urea, N, N'-dimethylurea, N, N, N ', N'-tetramethylurea and the like.

- Anilides eg, formanilide, N-methylacetanilide, aminoacetoanilide, benzanilide, p, p'-di (N, N-diethyl) aminobenzanilide, etc.).

- Lactams eg, ⁇ -caprolactam, N-methyl- ⁇ -caprolactam, N-acetyl- ⁇ -caprolactam, 2-pyrrolidone, N-methyl-2-pyrrolidone, N-acetyl-2-pyrrolidone, 2-piperidone, N -Methyl-2-piperidone, 2-quinolone, N-methyl-2-quinolone, 2-indolinone, N-methyl-2-indolinone and the like).

- Isocyanuric acids eg, isocyanuric acid, N, N ', N "-trimethylisocyanuric acid, etc.

- the sulfur-containing compound corresponding to said various compound is mentioned.

- lactams represented by the following formulas (2-1) to (2-9) are particularly preferably used. This is because a charging member with less change in electrical resistance can be obtained even by long-time energization.

- the inventors consider the reason as follows. That is, as shown in FIG. 5, when a binder polymer having a terminal modified group derived from lactam is kneaded with carbon black, a cation is generated in the terminal modified portion.

- lactams listed in the following formulas (2-1) to (2-9) are used as terminal modifiers, a lower alkyl group having 1 to 3 carbon atoms and a phenyl group are bonded to a nitrogen atom Thus, the terminal functional group is more likely to have a cation.

- the composition used for formation of an elastic body layer may be blended and contained other binder polymers other than the above-mentioned terminal-modified polymer.

- binder polymers Natural rubber (NR), isoprene rubber (IR), butadiene rubber (BR), styrene-butadiene (SBR), butyl rubber (IIR), ethylene-propylene-diene terpolymer rubber (EPDM), epichlorohydrin homopolymer (CHC) ), Epichlorohydrin-ethylene oxide copolymer (CHR), epichlorohydrin-ethylene oxide-allyl glycidyl ether terpolymer (CHR-AGE), acrylonitrile-butadiene copolymer (NBR), water of acrylonitrile-butadiene copolymer Additives (H-NBR), chloroprene rubber (CR), acrylic rubber (ACM, ANM) etc.

- NR Natural rubber

- IR isoprene rubber

- BR but

- the composition used to form the elastic layer contains carbon black as conductive particles in order to make the elastic layer conductive.

- the compounding amount of carbon black may be appropriately adjusted so that the electrical resistance of the elastic layer becomes a desired value. Therefore, as a standard of the compounding quantity of carbon black, 30 mass parts or more and 70 mass parts or less are preferred to 100 mass parts of binder polymers. If it is within the range of the above blending amount, it is possible to more surely suppress the fluctuation of the electrical resistance when the charging member is energized for a long period of time. Moreover, it can suppress that the hardness of an elastic-body layer becomes hard too much.

- the type of carbon black is not particularly limited. Specific examples thereof include gas furnace black, oil furnace black, thermal black, lamp black, acetylene black and ketjen black. Functional groups are present on the surface of these carbon blacks, and bonding of the functional groups to molecular terminal functional groups represented by the general formula (1) or (2) makes it possible to combine the binder polymer with the carbon black. A bond is formed.

- the number of surface functional groups of carbon black is indicated by the pH of carbon black measured according to DIN ISO 787/9 and the volatile content of carbon black measured according to DIN 53552. The lower the pH of carbon black and the higher the volatile content, the more surface functional groups on carbon black. If the carbon black has too many surface functional groups, the number of bonding points with the binder polymer on the carbon surface may be too large, resulting in an increase in the electrical resistance of the elastic layer. When the number of surface functional groups of carbon black is too small, the bond between the binder polymer and the carbon black may be weak, and the effect of suppressing current deterioration may be insufficient. Therefore, the pH of carbon black is preferably 3 to 9, and more preferably 5 to 8.

- the volatile content of carbon black is preferably 0.3 to 5.0 wt%, and more preferably 0.5 to 2.0 wt%.

- a filler generally used as a compounding agent for rubber a processing aid, a crosslinking aid, a crosslinking accelerator, a crosslinking accelerator, crosslinking Retarders, softeners, plasticizers, dispersants and the like can be added.

- a mixing method using a closed mixer such as a Banbury mixer or a pressure kneader a mixing method using an open mixer such as an open roll, and the like can be exemplified.

- a composition containing the binder polymer according to the present invention and carbon black as conductive particles is extruded into a tube by an extruder, and this is vulcanized by a vulcanizer to obtain a tube made of vulcanized rubber.

- a core metal is pressed into the tube, and the surface of the tube made of vulcanized rubber is polished to a desired outer diameter.

- a composition containing the binder polymer according to the present invention and carbon black as conductive particles is co-extruded into a cylindrical shape centering on a core metal by an extruder equipped with a crosshead, and the inside of a mold having a desired outer diameter By fixing and heating, an elastic layer made of vulcanized rubber is formed around the core metal.

- the surface of the elastic layer may be subjected to surface modification by irradiating it with ultraviolet rays or electron beams so that dirt such as toner or paper powder is not easily attached to the surface of the elastic layer.

- a surface layer may be further formed on the surface of the elastic layer.

- a terminally modified SBR-2 was obtained in the same manner as the terminally modified SBR-1, except that N-methyl- ⁇ -caprolactam (Formula (4)) was used as a terminal modifier.

- ⁇ Naturated SBR> A non-modified SBR was obtained in the same manner as for the terminally modified SBR-1 except that no terminal modifier was added.

- ⁇ Naturated BR> A non-modified BR was obtained in the same manner as for the terminal-modified BR-1, except that no terminal modifier was added.

- Example 1 (Preparation of Unvulcanized Rubber Composition) The following materials were mixed in a 3-liter pressure kneader at a filling rate of 65 vol% and a blade rotational speed of 30 rpm for 16 minutes to obtain an unvulcanized rubber composition.

- the following materials are mixed with 156 parts of this unvulcanized rubber composition with an open roll with a roll diameter of 12 inches for 20 minutes with a front roll rotation speed of 8 rpm, a rear roll rotation speed of 10 rpm, and a roll gap of 2 mm.

- An unvulcanized rubber composition for an elastic layer was obtained.

- a conductive hot melt adhesive is applied to the axial center portion 232 mm of the cylindrical surface of a cylindrical conductive cored bar (steel, surface plated with nickel) 6 mm in diameter x 252 mm in length, and 30 at 80 ° C. Dried for a minute.

- the rubber tube was pressed into the core metal coated with the adhesive, and secondary vulcanization and adhesion treatment were performed at 160 ° C. for 30 hours in a hot air furnace. Both rubber ends of the obtained composite were cut off to prepare an unpolished roller having a rubber portion length of 232 mm.

- the rubber portion of the unpolished roller is polished with a polishing machine (trade name: LEO-600-F4-BME, manufactured by Mizuguchi Manufacturing Co., Ltd.), and a crown-shaped elastic layer with an end diameter of 8.35 mm and a central diameter of 8.50 mm

- the rubber roller which it has is obtained.

- the surface modification treatment by ultraviolet irradiation was performed on the surface of the obtained rubber roller.

- the surface treatment was performed by irradiating ultraviolet rays with a wavelength of 254 nm so that the integrated light amount would be 8500 mJ / cm 2, and a low-pressure mercury lamp manufactured by Harrison Toshiba Lighting Co., Ltd. was used for the irradiation of ultraviolet rays.

- charge roller A was produced.

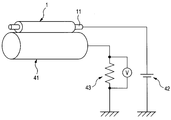

- FIG. 3 shows a schematic configuration of an apparatus for measuring the electrical resistance of the charging roller.

- the charging roller 1 is in pressure contact with a cylindrical aluminum drum 41 having a diameter of 30 mm by pressing means (not shown) at both ends of the core metal 11, and is driven to rotate as the aluminum drum 41 rotates.

- a DC voltage is applied to the metal core portion 11 of the charging roller 1 using the external power supply 42, and the voltage applied to the reference resistor 43 connected in series to the aluminum drum 41 is measured.

- the electrical resistance of the charging roller 1 can be calculated from the measured voltage of the reference resistor 43 by determining the value of the current flowing through the circuit.

- the electrical resistance of the charging roller A is determined by temperature 23 ° C./humidity 50% R.H. H. Under an environment (also described as NN), measurement was performed by applying a voltage of 200 V DC between the core metal and the aluminum drum for 2 seconds using the apparatus of FIG. The rotation speed of the aluminum drum at this time was 30 rpm, and the resistance value of the reference resistance was 100 ⁇ . Data sampling was performed at a frequency of 20 Hz for 1 second after 1 second after voltage application, and the average value of the obtained electrical resistance was taken as the resistance value of the charging roller A. Further, the ratio of the maximum value to the minimum value of the electrical resistance of the charging roller A was calculated as the circumferential unevenness of the electrical resistance of the charging roller A.

- the measurement of the above-mentioned electrical resistance was carried out at a temperature of 15 ° C./humidity 10%. H. Under the environment (also described as LL), temperature 30 ° C./humidity 80% R.H. H. It went under the environment (it describes also as HH). Then, the ratio (LL / HH) of the electrical resistance of the charging roller A under the LL environment and the HH environment was calculated as the environmental dependency of the electrical resistance of the charging roller A.

- the electrification deterioration test of the charging roller A was conducted.

- a voltage of 200 V DC is applied for 2 seconds between the metal core and the aluminum drum in the same manner as the measurement of the electric resistance described above. went.

- the rotation speed of the aluminum drum at this time is 30 rpm, and the resistance value of the reference resistance is 100 ⁇ .

- a voltage of 200 V DC was applied between the core metal and the aluminum drum for 10 minutes to cause the charging roller A to be deteriorated by energization.

- the electrical resistance of the charging roller A after the current-carrying deterioration was measured again in the same manner as the measurement of the initial electrical resistance. Then, a value obtained by dividing the electric resistance of the charging roller A before deterioration by energization by the electric resistance of the charging roller A after deterioration by energization and multiplying by 100 is defined as a resistance retention ratio (%).

- a resistance retention ratio %.

- the hardness of the charging roller A was measured using a microhardness tester MD-1 (trade name, manufactured by Kobunshi Keiki Co., Ltd.) at 23 ° C./55% R.H. H. Measured in peak hold mode in the environment. More specifically, the charge roller A is placed on a metal plate, a metal block is placed, and the charge roller A is easily fixed so that it does not roll, and the center of the charge roller A from the perpendicular direction to the metal plate. Accurately press the measurement terminal and read the value after 5 seconds.

- MD-1 microhardness tester

- An electrophotographic process cartridge (trade name: LBP 5050, Canon Inc.) for incorporating the electrophotographic process cartridge into an electrophotographic process cartridge, incorporating the produced charging roller A (a separate body from the ones for which the resistance measurement and the hardness measurement were performed). Image evaluation).

- the image output is 15 ° C./10% R.S. H. I went under the environment.

- the evaluation image was a halftone image (image in which a line having a width of 1 dot is drawn at an interval of 2 dots in a direction perpendicular to the rotation direction of the electrophotographic photosensitive member) on A4 paper.

- the evaluation of the output image was performed by visually observing the uniformity of the halftone image at the time of single sheet output (initial) and the halftone image outputted after printing (after endurance) with 2500 sheets at a printing density of 1%.

- the charging lateral streaks were ranked A for both the initial image and the image after endurance, and the longitudinal streak evaluation after endurance was also rank A.

- Example 2 An unvulcanized rubber composition was prepared in the same manner as in Example 1 except that the binder polymer was changed to terminal-modified SBR-2. Then, a charging roller B was produced in the same manner as in Example 1 except that the obtained unvulcanized rubber composition was used. About the obtained charging roller B, it carried out similarly to Example 1, and the measurement of hardness and the measurement of hardness of the electrical resistance, the circumferential nonuniformity of resistance, environment dependence, electricity supply deterioration were implemented. As a result, the initial roller resistance value of the charging roller B is 8.0 ⁇ 10 4 ⁇ , the circumferential unevenness is 1.8 times, the environmental dependency is 1.1 times, and the resistance retention ratio due to current deterioration is 77%. Was 72 °. Further, when the image evaluation was performed in the same manner as in Example 1, the charging lateral streaks were rank A for both the initial image and the image after endurance, and the longitudinal streak evaluation after endurance was also rank A.

- Example 3 An unvulcanized rubber composition was prepared in the same manner as in Example 1 except that the binder polymer was changed to terminal-modified BR-1. Then, a charge roller C was produced in the same manner as in Example 1 except that the obtained unvulcanized rubber composition was used. The obtained charging roller C was subjected to the measurement of the electric resistance, the circumferential unevenness of the resistance, the environmental dependency, the deterioration of the conduction and the measurement of the hardness in the same manner as in Example 1. As a result, the initial roller resistance value of the charging roller C is 5.0 ⁇ 10 4 ⁇ , the circumferential unevenness is 1.7 times, the environmental dependency is 1.2 times, and the resistance retention ratio due to current deterioration is 73%. Was 68 °. Further, when the image evaluation was performed in the same manner as in Example 1, the charging lateral streaks were rank A for both the initial image and the image after endurance, and the longitudinal streak evaluation after endurance was also rank A.

- Example 4 Conducting agent except carbon black (trade name: TOKA BLACK # 5500, manufactured by Tokai Carbon Co., Ltd., pH 6.0, volatile content 1.4 wt%), and setting the amount to 28 parts with respect to 100 parts of binder polymer

- an unvulcanized rubber composition was prepared.

- a charging roller D was produced in the same manner as in Example 1 except that the obtained unvulcanized rubber composition was used.

- the measurement of the electric resistance, the circumferential unevenness of the resistance, the environmental dependency, the deterioration of the conduction and the measurement of the hardness were carried out.

- the initial charging roller resistance value of the charging roller D is 1.3 ⁇ 10 5 ⁇

- the circumferential unevenness is 1.9 times

- the environmental dependence is 1.2 times

- the resistance retention ratio due to current deterioration is 55%.

- the image evaluation was carried out in the same manner as in Example 1, the charging lateral streaks were rank A in the initial image, rank B in the durable image, and the longitudinal streak evaluation after durability was rank A.

- Example 5 An unvulcanized rubber composition was prepared in the same manner as in Example 4 except that the compounding amount of carbon black was changed to 30 parts with respect to 100 parts of the binder polymer. Then, a charge roller E was produced in the same manner as in Example 1 except that the obtained unvulcanized rubber composition was used. About the obtained charging roller E, in the same manner as in Example 1, the measurement of the electric resistance, the circumferential unevenness of the resistance, the environmental dependency, the deterioration of the electrification and the measurement of the hardness were performed. As a result, the initial roller resistance value of the charging roller E is 6.7 ⁇ 10 4 ⁇ , the circumferential unevenness is 1.8 times, the environmental dependency is 1.2 times, and the resistance retention ratio due to current deterioration is 60%. Was 66 °. Further, when the image evaluation was performed in the same manner as in Example 1, the charging lateral streaks were rank A for both the initial image and the image after endurance, and the longitudinal streak evaluation after endurance was also rank A.

- Example 6 Conducting agent except that the conductive agent is carbon black (trade name: TOKA BLACK # 7270SB, manufactured by Tokai Carbon, pH 7.5, volatile content 1.0 wt%) and the blending amount is 70 parts with respect to 100 parts of the binder polymer

- an unvulcanized rubber composition was prepared.

- a charging roller F was produced in the same manner as in Example 1 except that the obtained unvulcanized rubber composition was used.

- the measurement of the electric resistance, the circumferential unevenness of the resistance, the environmental dependency, the deterioration of the electrification and the measurement of the hardness were carried out.

- the initial charging roller resistance value of the charging roller F is 2.5 ⁇ 10 4 ⁇

- the circumferential unevenness is 1.4 times

- the environmental dependency is 1.1 times

- the resistance retention ratio due to current deterioration is 78%.

- the image evaluation was performed in the same manner as in Example 1, the charging lateral streaks were rank A for both the initial image and the image after endurance, and the longitudinal streak evaluation after endurance was also rank A.

- Example 7 An unvulcanized rubber composition was prepared in the same manner as in Example 6 except that the blending amount of carbon black was 75 parts with respect to 100 parts of the binder polymer. Then, a charge roller G was produced in the same manner as in Example 1 except that the obtained unvulcanized rubber composition was used. About the obtained charging roller G, in the same manner as in Example 1, the measurement of the electric resistance, the circumferential unevenness of the resistance, the environmental dependency, the deterioration of the conduction and the measurement of the hardness were carried out. As a result, the initial roller resistance value of the charging roller G is 1.7 ⁇ 10 4 ⁇ , the circumferential unevenness is 1.5 times, the environmental dependency is 1.1 times, and the resistance retention ratio due to current deterioration is 79%. Was 85 °. Further, when the image evaluation was performed in the same manner as in Example 1, the charging lateral streaks were rank A for both the initial image and the image after endurance, and the longitudinal streak evaluation after endurance was rank B.

- Example 8 Example 2 except that the conductive agent is carbon black (trade name: TOKA BLACK # 3845, manufactured by Tokai Carbon, pH 10, volatile content 0.4 wt%) and the blending amount is 45 parts with respect to 100 parts of the binder polymer

- An unvulcanized rubber composition was prepared in the same manner as in the above. Then, a charge roller H was produced in the same manner as in Example 1 except that the obtained unvulcanized rubber composition was used. About the obtained charging roller H, in the same manner as in Example 1, the measurement of the electric resistance, the circumferential unevenness of the resistance, the environmental dependency, the deterioration of the electrification and the measurement of the hardness were carried out.

- the initial roller resistance value of the charging roller H is 1.3 ⁇ 10 5 ⁇

- the circumferential unevenness is 1.7 times

- the environmental dependency is 1.2 times

- the resistance retention ratio due to current deterioration is 50%.

- the image evaluation was carried out in the same manner as in Example 1, the charging lateral streaks were rank A in the initial image, rank B in the durable image, and the longitudinal streak evaluation after durability was rank A.

- Example 9 Example 2 except that the conductive agent is carbon black (trade name: Raven 1255, manufactured by Columbillon Carbon, pH 2.5, volatile content 2.7 wt%) and the blending amount is 70 parts with respect to 100 parts of the binder polymer

- An unvulcanized rubber composition was prepared in the same manner as in the above. Then, a charging roller I was produced in the same manner as in Example 1 except that the obtained unvulcanized rubber composition was used. About the obtained charging roller I, in the same manner as in Example 1, the measurement of the electric resistance, the circumferential unevenness of the resistance, the environmental dependency, the deterioration of the electrification and the measurement of the hardness were carried out.

- the initial roller resistance value of the charging roller I is 2.0 ⁇ 10 5 ⁇

- the circumferential unevenness is 1.9 times

- the environmental dependence is 1.1 times

- the resistance retention ratio due to current deterioration is 72%.

- the image evaluation was performed in the same manner as in Example 1, the charging lateral streaks were ranked B for both the initial image and the image after endurance, and the longitudinal streak evaluation after endurance was rank A.

- Comparative Example 1 The binder polymer was unmodified SBR, the conductive agent was carbon black (trade name: TOKA BLACK # 7270SB, manufactured by Tokai Carbon Co., Ltd.), and the compounding amount was 45 parts with respect to 100 parts of binder polymer, Example 1 and In the same manner, an unvulcanized rubber composition was prepared. Then, a charge roller J was produced in the same manner as in Example 1 except that the obtained unvulcanized rubber composition was used. About the obtained charging roller J, in the same manner as in Example 1, the measurement of the electric resistance, the circumferential unevenness of the resistance, the environmental dependency, the deterioration of the conduction and the measurement of the hardness were carried out.

- the initial roller resistance value of the charging roller J is 1.3 ⁇ 10 5 ⁇

- the circumferential unevenness is 2.3 times

- the environmental dependency is 1.2 times

- the resistance retention ratio due to current deterioration is 35%.

- the image evaluation was performed in the same manner as in Example 1, the charging lateral streaks were Rank A in the initial image, Rank D in the post-durability image, and the longitudinal streak evaluation after the durability was Rank A.

- Comparative Example 2 An unvulcanized rubber composition was prepared in the same manner as in Comparative Example 1 except that the binder polymer was changed to unmodified BR. Then, a charging roller K was produced in the same manner as in Example 1 except that the obtained unvulcanized rubber composition was used. About the obtained charging roller K, in the same manner as in Example 1, the measurement of the electric resistance, the circumferential unevenness of the resistance, the environmental dependency, the deterioration of the conduction and the measurement of the hardness were carried out. As a result, the initial roller resistance value of the charging roller K is 8.0 ⁇ 10 4 ⁇ , the circumferential unevenness is 2.5 times, the environmental dependency is 1.2 times, and the resistance retention ratio due to current deterioration is 28%. Was 62 °. Further, when the image evaluation was performed in the same manner as in Example 1, the charging lateral streaks were Rank A in the initial image, Rank C in the post-durability image, and the longitudinal streak evaluation after the durability was Rank A.

Landscapes

- Physics & Mathematics (AREA)

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Plasma & Fusion (AREA)

- General Physics & Mathematics (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Electrostatic Charge, Transfer And Separation In Electrography (AREA)

Abstract

電気抵抗が均一で、長期の継続的な通電によっても電気抵抗が変化しにくく、その結果として帯電性能の経時的な変化が少ない帯電部材の提供。導電性支持体と弾性体層とを有する帯電部材であって、該弾性体層は、加硫ゴムを含み、該加硫ゴムは、ブタジエン骨格を有する重合体を含有するバインダーポリマーと、導電性粒子としてのカーボンブラックとを含有する組成物の加硫物であって、該ブタジエン骨格を有する重合体は、分子末端が特定構造の原子団により変性されていることを特徴とする帯電部材。

Description

本発明は、帯電部材及び電子写真装置に関するものである。

接触帯電方式に用いる帯電ローラの弾性体層に体積固有抵抗率で1×103~1×107Ω・cm程度の導電性を付与するために、カーボンブラック等の導電粒子を配合した電子導電系の導電性ゴム組成物を用いて弾性体層を形成することが知られている。しかしながら、かかる弾性体層は、特許文献1に記載されているように、その電気抵抗が導電性粒子の分散状態に強く依存し、帯電ローラ内での抵抗ムラが生じやすいという課題を有している。また、このような弾性体層を備えた帯電部材は、直流電圧の継続的な印加により弾性体層中の導電粒子の凝集が促進され、電気抵抗が徐々に変化する場合がある。そして、特許文献1は、導電性被覆層の形成用材料に導電性粒子をビーズミルを用いて撹拌し、分散させる工程を採用することで、上記の課題の解決を図ったことを開示している。

本発明者らは、上記特許文献1に係る発明が上記の課題解決に有効であることを確認した。しかしながら、帯電部材の使用に伴う電気抵抗の変動をより一層抑制するためには更なる技術開発が必要であるとの認識を得た。そこで、本発明者らは、材料面から上記の課題を解決すべく検討を行った。その結果、特定の末端変性基を有するポリブタジエンをバインダーポリマーに用いることが上記の課題を解決する上で極めて有効であることを知見した。

本発明の目的は、電気抵抗が均一で、長期の継続的な通電によっても電気抵抗が変化しにくく、その結果として帯電性能の経時的な変化が少ない帯電部材を提供することにある。また、本発明の他の目的は、高品位な電子写真画像を安定して形成することのできる電子写真装置の提供にある。

本発明によれば、導電性支持体と弾性体層とを有している帯電部材であって、該弾性体層は、加硫ゴムを含み、

該加硫ゴムは、ブタジエン骨格を有する重合体を含有するバインダーポリマーと、導電性粒子としてのカーボンブラックとを含有する組成物の加硫物であって、

該ブタジエン骨格を有する重合体は、分子末端が下記一般式(1)又は一般式(2)で表される原子団により変性されている帯電部材が提供される:

該加硫ゴムは、ブタジエン骨格を有する重合体を含有するバインダーポリマーと、導電性粒子としてのカーボンブラックとを含有する組成物の加硫物であって、

該ブタジエン骨格を有する重合体は、分子末端が下記一般式(1)又は一般式(2)で表される原子団により変性されている帯電部材が提供される:

(一般式(1)中、XはOH又はSHを表し、R11乃至R15及びR21乃至R25は、それぞれ独立に水素原子又は1価の置換基を表す。)

(一般式(2)中、YはOH又はSHを表し、R3乃至R5は水素原子又は1価の置換基を表す。)。

また、本発明によれば、上記の帯電部材と、該帯電部材に接触して配置されている電子写真感光体とを有している電子写真装置が提供される。

本発明によれば、長期間通電状態を維持した場合においても、電気抵抗が変化しにくく、その結果として帯電性能の経時的な変化がより良く抑制されたムラの発生が生じ難い帯電部材を得ることができる。

また、本発明によれば、高品位な電子写真画像を安定して提供することのできる電子写真装置を得ることができる。

また、本発明によれば、高品位な電子写真画像を安定して提供することのできる電子写真装置を得ることができる。

以下、本発明の好適な実施の形態について説明する。

図2には、帯電部材を有する電子写真装置の概略構成を示す。図2に示す被帯電体としてのドラム形状の電子写真感光体21は、アルミニウムなどの導電性を有する支持体21bと、支持体21b上に形成した感光層21aを基本構成層とし、軸21cを中心に図2において時計方向に所定の周速度をもって回転駆動される。

帯電ローラ1は、電子写真感光体21に接触配置されており、電子写真感光体21を所定の極性・電位に帯電(一次帯電)するものである。帯電ローラ1は、芯金11と、芯金11上に形成した弾性体層12とからなり、芯金11の両端部を不図示の押圧手段で電子写真感光体21に押圧されており、電子写真感光体21の回転駆動に伴い従動回転する。

電源23に接続された摺擦電源23aにより、芯金11に所定の直流(DC)バイアスが印加されることで、電子写真感光体21が所定の極性・電位に接触帯電される。帯電ローラ1により周面が帯電された電子写真感光体21は、次いで露光手段24により目的画像情報の露光(レーザービーム走査露光、原稿画像のスリット露光など)を受けることで、その周面に目的の画像情報に対した静電潜像が形成される。

その静電潜像は、次いで、現像手段25によりトナー画像として順次に可視像化されていく。このトナー画像は、次いで、転写手段26により不図示の給紙手段部から電子写真感光体21の回転と同期取りされて適正なタイミングをもって電子写真感光体21と転写手段26との間の転写部へ搬送された紙などの転写材27に順次転写されていく。図2に示す転写手段26は電源22に接続された転写ローラであり、転写材27の裏からトナーと逆極性の帯電を行うことで電子写真感光体21側のトナー画像が転写材27に転写されていく。

表面にトナー画像の転写を受けた転写材27は、電子写真感光体21から分離されて不図示の定着手段へ搬送されて像定着を受け、画像形成物として出力される。あるいは、裏面にも像形成するものでは、転写部への再搬送手段へ搬送される。

像転写後の電子写真感光体21の周面は、前露光手段28による前露光を受けて、電子写真感光体21上の残留電荷が除去(除電)される。この前露光手段28には、公知の手段を利用することができ、例えばLEDチップアレイ、ヒューズランプ、ハロゲンランプ及び蛍光ランプなどを好適に例示することができる。

除電された電子写真感光体21の周面は、クリーニング手段29により転写残りトナーなどの付着汚染物の除去を受けて洗浄面化されて、繰り返して画像形成に供される。

帯電ローラ1は、面移動駆動される電子写真感光体21に従動駆動させてもよいし、非回転にしてもよいし、電子写真感光体21の面移動方向に順方向又は逆方向に所定の周速度をもって積極的に回転駆動させるようにしてもよい。

また、露光は、原稿からの反射光や透過光、あるいは原稿を読み取り信号化し、この信号に基づいてレーザービームを走査したり、LEDアレイを駆動したり、又は液晶シャッターアレイを駆動したりすることなどにより行われる。

本発明の帯電部材を使用しうる電子写真装置としては、複写機、レーザービームプリンター、LEDプリンター、あるいは、電子写真製版システムなどの電子写真応用装置などが挙げられる。

本発明の帯電部材は、帯電ローラ以外に、現像部材、転写部材、除電部材や、給紙ローラなどの搬送部材としても使用可能である。

本発明に係る帯電部材は、導電性支持体上に半導電性の弾性体層を積載形成した構成を有している。図1に、本発明の帯電部材の一例として、帯電ローラ1の模式図を示す。帯電ローラ1は、芯金11とその外周に設けられた弾性体層12とから構成されており、必要によって、弾性体層12の外側に表面層13を設けることもできる。

弾性体層は加硫ゴムを含む。該加硫ゴムは、ブタジエン骨格を有する重合体を含有するバインダーポリマーと、該バインダーポリマーに分散させた、導電性粒子としてのカーボンブラックとを含む組成物の加硫物である。

そして、ブタジエン骨格を有する重合体は、その分子末端が一般式(1)又は一般式(2)で表される原子団により変性されている。

そして、ブタジエン骨格を有する重合体は、その分子末端が一般式(1)又は一般式(2)で表される原子団により変性されている。

上記一般式(1)中、XはOH又はSHを表し、R11乃至R15及びR21乃至R25は、それぞれ独立に水素原子又は1価の置換基を表す。

上記一般式(2)中、YはOH又はSHを表し、R3乃至R5は水素原子又は1価の置換基を表す。

特に、本発明に係るブタジエン骨格を有する重合体は、分子末端が下記式(5)または下記式(6)で示される原子団により変性されているものが好適に用いられる。

式(5)

(式(5)中、R51~R54は各々独立に、水素原子または炭素数1~4のアルキル基を示す。XはOH又はSHを示す)、

式(6)

(式(6)中、YはOHまたはSHを示し、R61は水素原子、炭素数1~6のアルキル基またはフェニル基を示し、nは2~6の整数を示す)。

特に、本発明に係るブタジエン骨格を有する重合体は、分子末端が下記式(5)または下記式(6)で示される原子団により変性されているものが好適に用いられる。

式(5)

(式(5)中、R51~R54は各々独立に、水素原子または炭素数1~4のアルキル基を示す。XはOH又はSHを示す)、

式(6)

(式(6)中、YはOHまたはSHを示し、R61は水素原子、炭素数1~6のアルキル基またはフェニル基を示し、nは2~6の整数を示す)。

上記式(1)または(2)、あるいは上記式(5)または(6)で示される原子団によって末端が変性されたブタジエン骨格を有する重合体は、カーボンブラックとの混練時の熱等により、その末端変性基部分でカチオン(イミニウムイオン)を生じさせると考えられる(図4および図5参照)。生じたカチオンは、カーボンブラック表面のキノン、ヒドロキシル、エステル、カルボキシル、エーテル等の官能基に作用して、カーボンブラックとバインダーポリマーとの結合を形成させると推定される。そして、この結合により、カーボンブラックのバインダーポリマー中での分散状態が安定となる。かかる現象自体は、「日本ゴム協会誌」第62巻、第10号 (1989年)の第635頁の段落「4.1」にも記載されている。

従って、本発明に係る弾性体層中においては、カーボンブラックが架橋されたゴム中に高度に分散された状態にあり、かつ、架橋されたゴムとカーボンブラックとが化学的に結合しているものと考えられる。その結果、弾性体層中におけるカーボンブラックの位置が、帯電部材を長期に亘って通電状態を維持した場合であっても移動しにくく、そのため、局所的な電気抵抗のムラが生じにくくなっているものと考えられる。

従って、本発明に係る弾性体層中においては、カーボンブラックが架橋されたゴム中に高度に分散された状態にあり、かつ、架橋されたゴムとカーボンブラックとが化学的に結合しているものと考えられる。その結果、弾性体層中におけるカーボンブラックの位置が、帯電部材を長期に亘って通電状態を維持した場合であっても移動しにくく、そのため、局所的な電気抵抗のムラが生じにくくなっているものと考えられる。

ブタジエン骨格を有し、末端変性された重合体の製造方法としては、例えば、以下の方法が挙げられる。

(a)アルカリ金属及び/又はアルカリ土類金属触媒を用いてブタジエン骨格を有する重合体を合成した後、重合溶液中に変性処理剤を添加して反応させる方法。

(b)予め重合させたブタジエン骨格を有する重合体を溶剤に溶解した後、溶解した重合体にアルカリ金属及び/又はアルカリ土類金属を付加させ、変性処理剤を添加して反応させる方法。

ブタジエン骨格を有する重合体の合成と、その末端変性を連続して実施できることから、前者の方法がより好ましい。

(a)アルカリ金属及び/又はアルカリ土類金属触媒を用いてブタジエン骨格を有する重合体を合成した後、重合溶液中に変性処理剤を添加して反応させる方法。

(b)予め重合させたブタジエン骨格を有する重合体を溶剤に溶解した後、溶解した重合体にアルカリ金属及び/又はアルカリ土類金属を付加させ、変性処理剤を添加して反応させる方法。

ブタジエン骨格を有する重合体の合成と、その末端変性を連続して実施できることから、前者の方法がより好ましい。

末端変性される重合体としては、1,3-ブタジエンモノマーを重合させたポリブタジエン、あるいは1,3-ブタジエンと、イソプレン、1,3-ペンタジエン、2,3-ジメチル-1,3-ブタジエン、1,3-ヘキサジエン、スチレン、α-メチルスチレン、p-メチルスチレン、ビニルトルエン、ビニルナフタレンなどの共重合体が挙げられる。このような重合体は、主鎖にブタジエン骨格を有することから硫黄加硫が可能であり、加硫生産性の高い帯電部材が得られる。好ましい重合体としては、ポリブタジエン又はスチレン-ブタジエン共重合体である。

一般式(1)の原子団を重合体末端に導入する末端変性剤の具体例を以下に挙げる。

4-アミノベンゾフェノン、4-ジメチルアミノベンゾフェノン、4-ジメチルアミノ-4’-メチルベンゾフェノン、4,4’-ジアミノベンゾフェノン、4,4’-ビス(ジメチルアミノ)ベンゾフェノン、4,4’-ビス(ジエチルアミノ)ベンゾフェノン、4,4’-ビス(エチルアミノ)ベンゾフェノン、3,3’-ジメチル-4,4’-ビス(ジエチルアミノ)ベンゾフェノン、3,3’-ジメトキシ-4,4’-ビス(ジメチルアミノ)ベンゾフェノン、3,3’,5,5’-テトラアミノベンゾフェノン、2,4,6-トリアミノベンゾフェノン、3,3’,5,5’-テトラ(ジエチルアミノ)ベンゾフェノン等及びこれらの対応のチオベンゾフェノン。

中でも、下記式(1-1)~(1-3)で示されるビスアミノベンゾフェノン類が好適に用いられる。長時間の通電によっても電気抵抗の変化のより一層少ない帯電部材を得ることができるためである。

式(1-1):4,4´-ジアミノベンゾフェノン

式(1-2):4,4´-ビス(ジメチルアミノ)ベンゾフェノン

式(1-3):4,4´-ビス(ジエチルアミノ)ベンゾフェノン

4-アミノベンゾフェノン、4-ジメチルアミノベンゾフェノン、4-ジメチルアミノ-4’-メチルベンゾフェノン、4,4’-ジアミノベンゾフェノン、4,4’-ビス(ジメチルアミノ)ベンゾフェノン、4,4’-ビス(ジエチルアミノ)ベンゾフェノン、4,4’-ビス(エチルアミノ)ベンゾフェノン、3,3’-ジメチル-4,4’-ビス(ジエチルアミノ)ベンゾフェノン、3,3’-ジメトキシ-4,4’-ビス(ジメチルアミノ)ベンゾフェノン、3,3’,5,5’-テトラアミノベンゾフェノン、2,4,6-トリアミノベンゾフェノン、3,3’,5,5’-テトラ(ジエチルアミノ)ベンゾフェノン等及びこれらの対応のチオベンゾフェノン。

中でも、下記式(1-1)~(1-3)で示されるビスアミノベンゾフェノン類が好適に用いられる。長時間の通電によっても電気抵抗の変化のより一層少ない帯電部材を得ることができるためである。

式(1-1):4,4´-ジアミノベンゾフェノン

式(1-2):4,4´-ビス(ジメチルアミノ)ベンゾフェノン

式(1-3):4,4´-ビス(ジエチルアミノ)ベンゾフェノン

一般式(2)の原子団を重合体末端に導入する末端変性剤の具体例を以下に挙げる。

アミド類又はイミド類(例えば、ホルムアミド、N,N-ジメチルホルムアミド、N,N-ジエチルホルムアミド、アセトアミド、N,N-ジメチルアセトアミド、N,N-ジエチルアセトアミド、アミノアセトアミド、N,N-ジメチル-N’,N’-ジメチルアミノアセトアミド、N’,N’-ジメチルアミノアセトアミド、N’-エチルアミノアセトアミド、N,N-ジメチル-N’-エチルアミノアセトアミド、N,N-ジメチルアミノアセトアミド、N-フェニルジアセトアミド、アクリルアミド、N,N-ジメチルアクリルアミド、N,N-ジメチルメタクリルアミド、プロピオンアミド、N,N-ジメチルプロピオンアミド、4-ピリジルアミド、N,N-ジメチル-4-ピリジルアミド、ベンズアミド、N-エチルベンズアミド、N-フェニルベンズアミド、N,N-ジメチルベンズアミド、p-アミノベンズアミド、N’,N’-(p-ジメチルアミノ)ベンズアミド、N’,N’-(p-ジエチルアミノ)ベンズアミド、N’-(p-メチルアミノ)ベンズアミド、N’-(p-エチルアミノ)ベンズアミド、N,N-ジメチル-N’-(p-エチルアミノ)ベンズアミド、N,N-ジメチル-N’,N’-(p-ジエチルアミノ)ベンズアミド、N,N-ジメチル-p-アミノベンズアミド、N-メチルジベンズアミド、N-アセチル-N-2-ナフチルベンズアミド、コハク酸アミド、マレイン酸アミド、フタル酸アミド、N,N,N’,N’-テトラメチルマレイン酸アミド、N,N,N’,N’-テトラメチルフタル酸アミド、コハクイミド、N-メチルコハクイミド、マレイミド、N-メチルマレイミド、フタルイミド、N-メチルフタルイミド、オキサミド、N,N,N’,N’-テトラメチルオキサミド、N,N-ジメチル-p-アミノ-ベンザルアセトアミド、ニコチンアミド、N,N-ジエチルニコチンアミド、1,2-シクロヘキサンジカルボキシミド、N-メチル-1,2-シクロヘキサンジカルボキシミド、カルバミン酸メチル、N-メチル-カルボミン酸メチル、N,N-ジエチル-カルバミン酸エチル、カルバニル酸エチル、p-N,N-ジエチルアミノ-カルバニル酸エチルなど。

尿素類(例えば、尿素、N,N’-ジメチル尿素、N,N,N’,N’-テトラメチル尿素など)。

アニリド類(例えば、ホルムアニリド、N-メチルアセトアニリド、アミノアセトアニリド、ベンズアニリド、p,p’-ジ(N,N-ジエチル)アミノベンズアニリドなど)。

ラクタム類(例えば、ε-カプロラクタム、N-メチル-ε-カプロラクタム、N-アセチル-ε-カプロラクタム、2-ピロリドン、N-メチル-2-ピロリドン、N-アセチル-2-ピロリドン、2-ピペリドン、N-メチル-2-ピペリドン、2-キノロン、N-メチル-2-キノロン、2-インドリノン、N-メチル-2-インドリノンなど)。

イソシアヌル酸類(例えば、イソシアヌル酸、N,N’,N”-トリメチルイソシアヌル酸など)。

また、上記各種化合物に対応する含硫黄化合物が挙げられる。

本発明においては、下記式(2-1)~(2-9)で示されるラクタム類が特に好適に用いられる。長時間の通電によっても電気抵抗の変化のより一層少ない帯電部材を得ることができるためである。その理由を本発明者等は以下のように考えている。すなわち、ラクタム由来の末端変性基を有するバインダーポリマーをカーボンブラックと共に混練したときに、当該末端変性部分にカチオンが生じることは図5に示した通りである。ここで、末端変性剤として下記式(2-1)~(2-9)に挙げたラクタムを用いた場合、窒素原子に炭素数1~3の低級アルキル基やフェニル基が結合していることにより、当該末端官能基にはカチオンがより生じ易くなっている。

式(2-1)N-メチル-β-プロピオラクタム

式(2-2)N-フェニル-β-プロピオラクタム

式(2-3)N-メチル-2-ピロリドン

式(2-4)N-フェニル-2-ピロリドン

式(2-5)N-t-ブチル-2-ピロリドン

式(2-6)N-メチル-2-ピペリドン

式(2-7)N-フェニル-2-ピペリドン

式(2-8)N-メチル-ε-カプロラクタム

式(2-9)N-フェニル-ε-カプロラクタム等

アミド類又はイミド類(例えば、ホルムアミド、N,N-ジメチルホルムアミド、N,N-ジエチルホルムアミド、アセトアミド、N,N-ジメチルアセトアミド、N,N-ジエチルアセトアミド、アミノアセトアミド、N,N-ジメチル-N’,N’-ジメチルアミノアセトアミド、N’,N’-ジメチルアミノアセトアミド、N’-エチルアミノアセトアミド、N,N-ジメチル-N’-エチルアミノアセトアミド、N,N-ジメチルアミノアセトアミド、N-フェニルジアセトアミド、アクリルアミド、N,N-ジメチルアクリルアミド、N,N-ジメチルメタクリルアミド、プロピオンアミド、N,N-ジメチルプロピオンアミド、4-ピリジルアミド、N,N-ジメチル-4-ピリジルアミド、ベンズアミド、N-エチルベンズアミド、N-フェニルベンズアミド、N,N-ジメチルベンズアミド、p-アミノベンズアミド、N’,N’-(p-ジメチルアミノ)ベンズアミド、N’,N’-(p-ジエチルアミノ)ベンズアミド、N’-(p-メチルアミノ)ベンズアミド、N’-(p-エチルアミノ)ベンズアミド、N,N-ジメチル-N’-(p-エチルアミノ)ベンズアミド、N,N-ジメチル-N’,N’-(p-ジエチルアミノ)ベンズアミド、N,N-ジメチル-p-アミノベンズアミド、N-メチルジベンズアミド、N-アセチル-N-2-ナフチルベンズアミド、コハク酸アミド、マレイン酸アミド、フタル酸アミド、N,N,N’,N’-テトラメチルマレイン酸アミド、N,N,N’,N’-テトラメチルフタル酸アミド、コハクイミド、N-メチルコハクイミド、マレイミド、N-メチルマレイミド、フタルイミド、N-メチルフタルイミド、オキサミド、N,N,N’,N’-テトラメチルオキサミド、N,N-ジメチル-p-アミノ-ベンザルアセトアミド、ニコチンアミド、N,N-ジエチルニコチンアミド、1,2-シクロヘキサンジカルボキシミド、N-メチル-1,2-シクロヘキサンジカルボキシミド、カルバミン酸メチル、N-メチル-カルボミン酸メチル、N,N-ジエチル-カルバミン酸エチル、カルバニル酸エチル、p-N,N-ジエチルアミノ-カルバニル酸エチルなど。

尿素類(例えば、尿素、N,N’-ジメチル尿素、N,N,N’,N’-テトラメチル尿素など)。

アニリド類(例えば、ホルムアニリド、N-メチルアセトアニリド、アミノアセトアニリド、ベンズアニリド、p,p’-ジ(N,N-ジエチル)アミノベンズアニリドなど)。

ラクタム類(例えば、ε-カプロラクタム、N-メチル-ε-カプロラクタム、N-アセチル-ε-カプロラクタム、2-ピロリドン、N-メチル-2-ピロリドン、N-アセチル-2-ピロリドン、2-ピペリドン、N-メチル-2-ピペリドン、2-キノロン、N-メチル-2-キノロン、2-インドリノン、N-メチル-2-インドリノンなど)。

イソシアヌル酸類(例えば、イソシアヌル酸、N,N’,N”-トリメチルイソシアヌル酸など)。

また、上記各種化合物に対応する含硫黄化合物が挙げられる。

本発明においては、下記式(2-1)~(2-9)で示されるラクタム類が特に好適に用いられる。長時間の通電によっても電気抵抗の変化のより一層少ない帯電部材を得ることができるためである。その理由を本発明者等は以下のように考えている。すなわち、ラクタム由来の末端変性基を有するバインダーポリマーをカーボンブラックと共に混練したときに、当該末端変性部分にカチオンが生じることは図5に示した通りである。ここで、末端変性剤として下記式(2-1)~(2-9)に挙げたラクタムを用いた場合、窒素原子に炭素数1~3の低級アルキル基やフェニル基が結合していることにより、当該末端官能基にはカチオンがより生じ易くなっている。

式(2-1)N-メチル-β-プロピオラクタム

式(2-2)N-フェニル-β-プロピオラクタム

式(2-3)N-メチル-2-ピロリドン

式(2-4)N-フェニル-2-ピロリドン

式(2-5)N-t-ブチル-2-ピロリドン

式(2-6)N-メチル-2-ピペリドン

式(2-7)N-フェニル-2-ピペリドン

式(2-8)N-メチル-ε-カプロラクタム

式(2-9)N-フェニル-ε-カプロラクタム等

弾性体層の形成に用いる組成物は、上記の末端変性された重合体以外に、他のバインダーポリマーをブレンドして含有させてもよい。他のバインダーポリマーと用いるものの例を以下に挙げる。天然ゴム(NR)、イソプレンゴム(IR)、ブタジエンゴム(BR)、スチレン-ブタジエン(SBR)、ブチルゴム(IIR)、エチレン-プロピレン-ジエン3元共重合体ゴム(EPDM)、エピクロルヒドリンホモポリマー(CHC)、エピクロルヒドリン-エチレンオキサイド共重合体(CHR)、エピクロルヒドリン-エチレンオキサイド-アリルグリシジルエーテル3元共重合体(CHR-AGE)、アクリロニトリル-ブタジエン共重合体(NBR)、アクリロニトリル-ブタジエン共重合体の水添物(H-NBR)、クロロプレンゴム(CR)、アクリルゴム(ACM、ANM)等。

弾性体層の形成に用いる組成物は、弾性体層を導電性とするために、導電性粒子としてカーボンブラックを含む。カーボンブラックの配合量は、弾性体層の電気抵抗が所望の値になるよう、適宜調整すればよい。よって、カーボンブラックの配合量の目安としては、バインダーポリマー100質量部に対して30質量部以上70質量部以下が好ましい。上記の配合量の範囲内であれば、帯電部材に長期間に亘って通電したときの電気抵抗の変動をより確実に抑制することができる。また、弾性体層の硬度が硬くなりすぎることを抑制できる。

カーボンブラックの種類については、特に限定されるものではない。具体的には、ガスファーネスブラック、オイルファーネスブラック、サーマルブラック、ランプブラック、アセチレンブラック、ケッチェンブラック等が挙げられる。これらのカーボンブラックの表面には官能基が存在し、それらの官能基と一般式(1)又は(2)で表される分子末端官能基とが結合することによって、バインダーポリマーとカーボンブラックとの結合が形成される。

カーボンブラックの表面官能基の数は、DIN ISO 787/9に準拠して測定されるカーボンブラックのpHと、DIN 53552に準じて測定されるカーボンブラックの揮発分が指標になる。カーボンブラックのpHが小さいほど、また揮発分が大きいほど、カーボンブラックの表面官能基が多い。カーボンブラックの表面官能基があまりに多い場合には、カーボン表面のバイダーポリマーとの結合点が多くなりすぎて、結果的に弾性体層の電気抵抗が大きくなる場合がある。また、カーボンブラックの表面官能基数が少なすぎる場合、バインダーポリマーとカーボンブラックの結合が弱く、通電劣化の抑制効果が不充分となる場合がある。よって、カーボンブラックのpHは3~9が好ましく、5~8がより好ましい。またカーボンブラックの揮発分は、0.3~5.0wt%が好ましく、0.5~2.0wt%がより好ましい。

さらに、弾性体層を形成に用いる組成物には、必要に応じて、ゴムの配合剤として一般に用いられている充填剤、加工助剤、架橋助剤、架橋促進剤、架橋促進助剤、架橋遅延剤、軟化剤、可塑剤、分散剤等を添加することができる。

これらの原料の混合方法としては、バンバリーミキサーや加圧式ニーダーといった密閉型混合機を使用した混合方法や、オープンロールのような開放型の混合機を使用した混合方法などを例示することができる。

弾性体層の形成方法としては、以下の方法が挙げられる。

<方法1>

本発明に係るバインダーポリマーと、導電性粒子としてのカーボンブラックとを含む組成物を押出機によりチューブ状に押出成形し、これを加硫缶で加硫し、加硫ゴムからなるチューブを得る。当該チューブに芯金を圧入し、また、加硫ゴムからなるチューブの表面を研磨して所望の外径とする。

<方法2>

本発明に係るバインダーポリマーと、導電性粒子としてのカーボンブラックとを含む組成物をクロスヘッドを装着した押出機により、芯金を中心に円筒形に共押出し、所望の外径の金型内部に固定、加熱して、芯金の周囲に加硫ゴムからなる弾性体層を形成する。

<方法1>

本発明に係るバインダーポリマーと、導電性粒子としてのカーボンブラックとを含む組成物を押出機によりチューブ状に押出成形し、これを加硫缶で加硫し、加硫ゴムからなるチューブを得る。当該チューブに芯金を圧入し、また、加硫ゴムからなるチューブの表面を研磨して所望の外径とする。

<方法2>

本発明に係るバインダーポリマーと、導電性粒子としてのカーボンブラックとを含む組成物をクロスヘッドを装着した押出機により、芯金を中心に円筒形に共押出し、所望の外径の金型内部に固定、加熱して、芯金の周囲に加硫ゴムからなる弾性体層を形成する。

弾性体層の表面に、トナーや紙粉等の汚れが付着し難いように、弾性体層の表面に紫外線や電子線を照射することによって表面改質を施してもよい。また、弾性体層の表面に更に表面層を形成してもよい。

以下に実施例によって本発明をさらに詳細に説明する。なお、以下、特に明記しない限り、「部」は「質量部」を意味している。また、試薬等は特に指定のない場合、市販の高純度品を用いた。

(末端変性重合体の合成)

<末端変性SBR-1>

内容積15リットルのステンレス製オートクレーブ重合反応器を乾燥窒素で置換した後、200gのスチレンと、800gの1,3-ブタジエンと、7000gのシクロヘキサンとを仕込んだ。次に、18ミリモル(マグネシウム基準)のジブチルマグネシウム/トリエチルアルミニウム錯体(モル比Mg/Al=5)と、4.0ミリモルの第3級ブトキシバリウムとを添加し、内容物を攪拌しながら60℃で5時間重合を行った。重合反応終了後、末端変性剤として10ミリモルの4,4’-ビス(ジエチルアミノ)ベンゾフェノン(式(3))を添加し、1時間反応を行った。反応終了後、5mlのメタノールを添加して反応を停止させ、重合体溶液を2,6-ジ-t-ブチル-p-クレゾール(BHT)の1.5質量%メタノール溶液中に取り出し、生成重合体を凝固させた。その後、60℃で24時間減圧乾燥することで、末端変性されたスチレン-ブタジエン共重合体(末端変性SBR-1)を得た。

<末端変性SBR-1>

内容積15リットルのステンレス製オートクレーブ重合反応器を乾燥窒素で置換した後、200gのスチレンと、800gの1,3-ブタジエンと、7000gのシクロヘキサンとを仕込んだ。次に、18ミリモル(マグネシウム基準)のジブチルマグネシウム/トリエチルアルミニウム錯体(モル比Mg/Al=5)と、4.0ミリモルの第3級ブトキシバリウムとを添加し、内容物を攪拌しながら60℃で5時間重合を行った。重合反応終了後、末端変性剤として10ミリモルの4,4’-ビス(ジエチルアミノ)ベンゾフェノン(式(3))を添加し、1時間反応を行った。反応終了後、5mlのメタノールを添加して反応を停止させ、重合体溶液を2,6-ジ-t-ブチル-p-クレゾール(BHT)の1.5質量%メタノール溶液中に取り出し、生成重合体を凝固させた。その後、60℃で24時間減圧乾燥することで、末端変性されたスチレン-ブタジエン共重合体(末端変性SBR-1)を得た。

<末端変性SBR-2>

末端変性剤として、N-メチル-ε-カプロラクタム(式(4))を使用した以外は、末端変性SBR-1と同様の方法で、末端変性SBR-2を得た。

末端変性剤として、N-メチル-ε-カプロラクタム(式(4))を使用した以外は、末端変性SBR-1と同様の方法で、末端変性SBR-2を得た。

<未変性SBR>

末端変性剤を未添加とした以外は、末端変性SBR-1と同様の方法で、未変性SBRを得た。

末端変性剤を未添加とした以外は、末端変性SBR-1と同様の方法で、未変性SBRを得た。

<末端変性BR-1>

内容積15リットルのステンレス製オートクレーブ重合反応器を乾燥窒素で置換した後、1000gの1,3-ブタジエンと、7000gのシクロヘキサンとを仕込んだ。次に、23ミリモル(マグネシウム基準)のジブチルマグネシウム/トリエチルアルミニウム錯体(モル比Mg/Al=5)と、5.6ミリモルの第3級ブトキシバリウムとを添加し、内容物を攪拌しながら60℃で5時間重合を行った。重合反応終了後、末端変性剤として10ミリモルのN-メチル-ε-カプロラクタム(式(4))を添加し、1時間反応を行った。反応終了後、5mlのメタノールを添加して反応を停止させ、重合体溶液を2,6-ジ-t-ブチル-p-クレゾール(BHT)の1.5質量%メタノール溶液中に取り出し、生成重合体を凝固させた。その後、60℃で24時間減圧乾燥することで、末端変性されたブタジエン重合体(末端変性BR-1)を得た。

内容積15リットルのステンレス製オートクレーブ重合反応器を乾燥窒素で置換した後、1000gの1,3-ブタジエンと、7000gのシクロヘキサンとを仕込んだ。次に、23ミリモル(マグネシウム基準)のジブチルマグネシウム/トリエチルアルミニウム錯体(モル比Mg/Al=5)と、5.6ミリモルの第3級ブトキシバリウムとを添加し、内容物を攪拌しながら60℃で5時間重合を行った。重合反応終了後、末端変性剤として10ミリモルのN-メチル-ε-カプロラクタム(式(4))を添加し、1時間反応を行った。反応終了後、5mlのメタノールを添加して反応を停止させ、重合体溶液を2,6-ジ-t-ブチル-p-クレゾール(BHT)の1.5質量%メタノール溶液中に取り出し、生成重合体を凝固させた。その後、60℃で24時間減圧乾燥することで、末端変性されたブタジエン重合体(末端変性BR-1)を得た。

<未変性BR>

末端変性剤を未添加とした以外は、末端変性BR-1と同様の方法で、未変性BRを得た。

末端変性剤を未添加とした以外は、末端変性BR-1と同様の方法で、未変性BRを得た。

この未加硫ゴム組成物156部に対して、以下の材料をロール径12インチのオープンロールにて、前ロール回転数8rpm、後ロール回転数10rpm、ロール間隙2mmで20分混合することで、弾性体層用の未加硫ゴム組成物を得た。

(帯電ローラAの作製)

得られた未加硫ゴム組成物をベント式ゴム押出機(φ45mmベント押出機、L/D=20、中田エンジニアリング社製)によってチューブ状に押出した。その後、加硫缶を用いた加圧水蒸気により160℃30分の一次加硫を行うことで、外径10mm、内径5.5mm、長さ250mmのゴムチューブを得た。次に、直径6mm×長さ252mmの円柱形の導電性芯金(鋼製、表面はニッケルメッキ)の円柱面の軸方向中央部232mmに導電性ホットメルト接着剤を塗布し、80℃で30分間乾燥した。この接着剤を塗布した芯金に、前述のゴムチューブを圧入し、熱風炉にて160℃で30時間の二次加硫と接着処理を行った。得られた複合体のゴム両端部を突っ切り、ゴム部分の長さが232mmの未研磨ローラを作製した。未研磨ローラのゴム部分を研磨機(商品名:LEO-600-F4-BME、水口製作所製)で研磨し、端部直径8.35mm、中央部直径8.50mmのクラウン形状の弾性体層を有するゴムローラを得た。得られたゴムローラの表面に紫外線照射による表面改質処理を実施した。表面処理は、254nmの波長の紫外線を積算光量が8500mJ/cm2になるように照射することによって行い、紫外線の照射には、ハリソン東芝ライティング(株)製の低圧水銀ランプを用いた。このようにして、帯電ローラAを作製した。

得られた未加硫ゴム組成物をベント式ゴム押出機(φ45mmベント押出機、L/D=20、中田エンジニアリング社製)によってチューブ状に押出した。その後、加硫缶を用いた加圧水蒸気により160℃30分の一次加硫を行うことで、外径10mm、内径5.5mm、長さ250mmのゴムチューブを得た。次に、直径6mm×長さ252mmの円柱形の導電性芯金(鋼製、表面はニッケルメッキ)の円柱面の軸方向中央部232mmに導電性ホットメルト接着剤を塗布し、80℃で30分間乾燥した。この接着剤を塗布した芯金に、前述のゴムチューブを圧入し、熱風炉にて160℃で30時間の二次加硫と接着処理を行った。得られた複合体のゴム両端部を突っ切り、ゴム部分の長さが232mmの未研磨ローラを作製した。未研磨ローラのゴム部分を研磨機(商品名:LEO-600-F4-BME、水口製作所製)で研磨し、端部直径8.35mm、中央部直径8.50mmのクラウン形状の弾性体層を有するゴムローラを得た。得られたゴムローラの表面に紫外線照射による表面改質処理を実施した。表面処理は、254nmの波長の紫外線を積算光量が8500mJ/cm2になるように照射することによって行い、紫外線の照射には、ハリソン東芝ライティング(株)製の低圧水銀ランプを用いた。このようにして、帯電ローラAを作製した。

(電気抵抗、抵抗の周ムラ、環境依存性、通電劣化の測定)

図3に、帯電ローラの電気抵抗を測定する装置の概略構成を示した。帯電ローラ1は、芯金11の両端部を不図示の押圧手段で直径30mmの円柱状のアルミドラム41に圧接されており、アルミドラム41の回転駆動に伴って従動回転する。この状態で、帯電ローラ1の芯金部分11に、外部電源42を用いて直流電圧を印加し、アルミドラム41に直列に接続した基準抵抗43にかかる電圧を測定する。帯電ローラ1の電気抵抗は、測定された基準抵抗43の電圧から、回路に流れる電流値を求めることによって算出することができる。帯電ローラAの電気抵抗は、温度23℃/湿度50%R.H.(NNとも記載する)環境下で、図3の装置を使用して、芯金とアルミドラムの間に直流200Vの電圧を2秒印加することで測定した。このときのアルミドラムの回転数は30rpm、基準抵抗の抵抗値は100Ωであった。データのサンプリングは、電圧印加後1秒後から1秒間に周波数20Hzで行い、得られた電気抵抗の平均値を、帯電ローラAの抵抗値とした。また、測定された帯電ローラAの電気抵抗の最大値と最小値の比を、帯電ローラAの電気抵抗の周ムラとして算出した。さらに、上記の電気抵抗の測定を、温度15℃/湿度10%R.H.(LLとも記載する)環境下と、温度30℃/湿度80%R.H.(HHとも記載する)環境下でも行った。そして、LL環境下及びHH環境下での帯電ローラAの電気抵抗の比(LL/HH)を、帯電ローラAの電気抵抗の環境依存性として算出した。

図3に、帯電ローラの電気抵抗を測定する装置の概略構成を示した。帯電ローラ1は、芯金11の両端部を不図示の押圧手段で直径30mmの円柱状のアルミドラム41に圧接されており、アルミドラム41の回転駆動に伴って従動回転する。この状態で、帯電ローラ1の芯金部分11に、外部電源42を用いて直流電圧を印加し、アルミドラム41に直列に接続した基準抵抗43にかかる電圧を測定する。帯電ローラ1の電気抵抗は、測定された基準抵抗43の電圧から、回路に流れる電流値を求めることによって算出することができる。帯電ローラAの電気抵抗は、温度23℃/湿度50%R.H.(NNとも記載する)環境下で、図3の装置を使用して、芯金とアルミドラムの間に直流200Vの電圧を2秒印加することで測定した。このときのアルミドラムの回転数は30rpm、基準抵抗の抵抗値は100Ωであった。データのサンプリングは、電圧印加後1秒後から1秒間に周波数20Hzで行い、得られた電気抵抗の平均値を、帯電ローラAの抵抗値とした。また、測定された帯電ローラAの電気抵抗の最大値と最小値の比を、帯電ローラAの電気抵抗の周ムラとして算出した。さらに、上記の電気抵抗の測定を、温度15℃/湿度10%R.H.(LLとも記載する)環境下と、温度30℃/湿度80%R.H.(HHとも記載する)環境下でも行った。そして、LL環境下及びHH環境下での帯電ローラAの電気抵抗の比(LL/HH)を、帯電ローラAの電気抵抗の環境依存性として算出した。

また、帯電ローラAの通電劣化試験を行った。通電劣化試験は、図3の装置を使用して、前述した電気抵抗の測定と同様に、芯金とアルミドラムの間に直流200Vの電圧を2秒印加して、初期の電気抵抗の測定を行った。このときのアルミドラムの回転数は30rpm、基準抵抗の抵抗値は100Ωである。次に、アルミドラムを30rpmで回転させながら、芯金とアルミドラムの間に直流200Vの電圧を10分間印加して、帯電ローラAを通電劣化させた。通電劣化後に、再度、初期の電気抵抗の測定と同様にして通電劣化後の帯電ローラAの電気抵抗の測定を行った。そして、通電劣化前の帯電ローラAの電気抵抗を通電劣化後の帯電ローラAの電気抵抗で除して100倍した値を、抵抗保持率(%)とした。これらの結果、帯電ローラAの初期ローラ抵抗値は6.7×104Ω、周ムラは1.5倍、環境依存性は1.1倍、通電劣化による抵抗保持率は70%であった。

(硬度の測定)

帯電ローラAの硬度の測定は、マイクロ硬度計MD-1型(商品名、高分子計器株式会社製)を用い、23℃/55%R.H.環境においてピークホールドモードで測定した。より詳しくは、帯電ローラAを金属製の板の上に置き、金属製のブロックを置いて帯電ローラAが転がらないように簡単に固定し、金属板に対して垂直方向から帯電ローラAの中心に正確に測定端子を押し当て5秒後の値を読み取った。これを帯電ローラAのゴム端部から30~40mmの位置の両端部及び中央部のそれぞれ周方向に3箇所ずつ、計9箇所を測定し、得られた測定値の平均値を弾性体層の硬度とした。その結果、帯電ローラAの硬度は70°であった。

帯電ローラAの硬度の測定は、マイクロ硬度計MD-1型(商品名、高分子計器株式会社製)を用い、23℃/55%R.H.環境においてピークホールドモードで測定した。より詳しくは、帯電ローラAを金属製の板の上に置き、金属製のブロックを置いて帯電ローラAが転がらないように簡単に固定し、金属板に対して垂直方向から帯電ローラAの中心に正確に測定端子を押し当て5秒後の値を読み取った。これを帯電ローラAのゴム端部から30~40mmの位置の両端部及び中央部のそれぞれ周方向に3箇所ずつ、計9箇所を測定し、得られた測定値の平均値を弾性体層の硬度とした。その結果、帯電ローラAの硬度は70°であった。

(画像評価)

作製した帯電ローラA(抵抗測定、硬度測定を行った物とは別個体)を電子写真プロセスカートリッジに組み込み、この電子写真プロセスカートリッジをA4紙縦出力用の電子写真装置(商品名:LBP5050、キヤノン製)に組み込んで、画像評価を行った。

作製した帯電ローラA(抵抗測定、硬度測定を行った物とは別個体)を電子写真プロセスカートリッジに組み込み、この電子写真プロセスカートリッジをA4紙縦出力用の電子写真装置(商品名:LBP5050、キヤノン製)に組み込んで、画像評価を行った。

画像の出力は、15℃/10%R.H.環境下で行った。評価画像は、A4紙にハーフトーン画像(電子写真感光体の回転方向と垂直方向に幅1ドットの線を間隔2ドットで描く画像)とした。出力画像の評価は、1枚出力時(初期)のハーフトーン画像と、1%の印字濃度で2500枚プリント後(耐久後)に出力したハーフトーン画像の均一性を目視することによって行った。得られた初期と耐久後の画像から、帯電部材が高抵抗化することで発生する細かな横スジ状の画像不良(帯電横スジ)と、帯電部材の表面がトナー等で汚れることによって発生する縦スジ状の画像不良について、以下のランク付けにより評価した。

A:画像不良が全く出ていないもの。

B:上記の画像不良が極わずかに発生したもの。

C:上記の画像不良がわずかに発生したもの。

D:上記の画像不良がはっきりと発生したもの。

A:画像不良が全く出ていないもの。

B:上記の画像不良が極わずかに発生したもの。

C:上記の画像不良がわずかに発生したもの。

D:上記の画像不良がはっきりと発生したもの。

その結果、帯電横スジは初期画像及び耐久後画像ともにランクAであり、耐久後の縦スジ評価もランクAであった。

<実施例2>

バインダーポリマーを末端変性SBR-2とした以外は実施例1と同様にして、未加硫ゴム組成物を調製した。そして、得られた未加硫ゴム組成物を用いた以外は実施例1と同様にして、帯電ローラBを作製した。得られた帯電ローラBについて、実施例1と同様にして、電気抵抗、抵抗の周ムラ、環境依存性、通電劣化の測定及び硬度の測定を実施した。その結果、帯電ローラBの初期ローラ抵抗値は8.0×104Ω、周ムラは1.8倍、環境依存性は1.1倍、通電劣化による抵抗保持率は77%であり、硬度は72°であった。また、実施例1と同様にして画像評価を実施したところ、帯電横スジは初期画像及び耐久後画像ともにランクAであり、耐久後の縦スジ評価もランクAであった。

バインダーポリマーを末端変性SBR-2とした以外は実施例1と同様にして、未加硫ゴム組成物を調製した。そして、得られた未加硫ゴム組成物を用いた以外は実施例1と同様にして、帯電ローラBを作製した。得られた帯電ローラBについて、実施例1と同様にして、電気抵抗、抵抗の周ムラ、環境依存性、通電劣化の測定及び硬度の測定を実施した。その結果、帯電ローラBの初期ローラ抵抗値は8.0×104Ω、周ムラは1.8倍、環境依存性は1.1倍、通電劣化による抵抗保持率は77%であり、硬度は72°であった。また、実施例1と同様にして画像評価を実施したところ、帯電横スジは初期画像及び耐久後画像ともにランクAであり、耐久後の縦スジ評価もランクAであった。

<実施例3>

バインダーポリマーを末端変性BR-1とした以外は実施例1と同様にして、未加硫ゴム組成物を調製した。そして、得られた未加硫ゴム組成物を用いた以外は実施例1と同様にして、帯電ローラCを作製した。得られた帯電ローラCについて、実施例1と同様にして、電気抵抗、抵抗の周ムラ、環境依存性、通電劣化の測定及び硬度の測定を実施した。その結果、帯電ローラCの初期ローラ抵抗値は5.0×104Ω、周ムラは1.7倍、環境依存性は1.2倍、通電劣化による抵抗保持率は73%であり、硬度は68°であった。また、実施例1と同様にして画像評価を実施したところ、帯電横スジは初期画像及び耐久後画像ともにランクAであり、耐久後の縦スジ評価もランクAであった。

バインダーポリマーを末端変性BR-1とした以外は実施例1と同様にして、未加硫ゴム組成物を調製した。そして、得られた未加硫ゴム組成物を用いた以外は実施例1と同様にして、帯電ローラCを作製した。得られた帯電ローラCについて、実施例1と同様にして、電気抵抗、抵抗の周ムラ、環境依存性、通電劣化の測定及び硬度の測定を実施した。その結果、帯電ローラCの初期ローラ抵抗値は5.0×104Ω、周ムラは1.7倍、環境依存性は1.2倍、通電劣化による抵抗保持率は73%であり、硬度は68°であった。また、実施例1と同様にして画像評価を実施したところ、帯電横スジは初期画像及び耐久後画像ともにランクAであり、耐久後の縦スジ評価もランクAであった。

<実施例4>

導電剤をカーボンブラック(商品名:トーカブラック#5500、東海カーボン社製、pH6.0、揮発分1.4wt%)とし、配合量をバインダーポリマー100部に対して28部とした以外は、実施例2と同様にして、未加硫ゴム組成物を調製した。そして、得られた未加硫ゴム組成物を用いた以外は実施例1と同様にして、帯電ローラDを作製した。得られた帯電ローラDについて、実施例1と同様にして、電気抵抗、抵抗の周ムラ、環境依存性、通電劣化の測定及び硬度の測定を実施した。その結果、帯電ローラDの初期ローラ抵抗値は1.3×105Ω、周ムラは1.9倍、環境依存性は1.2倍、通電劣化による抵抗保持率は55%であり、硬度は64°であった。また、実施例1と同様にして画像評価を実施したところ、帯電横スジは初期画像でランクA、耐久後画像でランクBであり、耐久後の縦スジ評価はランクAであった。

導電剤をカーボンブラック(商品名:トーカブラック#5500、東海カーボン社製、pH6.0、揮発分1.4wt%)とし、配合量をバインダーポリマー100部に対して28部とした以外は、実施例2と同様にして、未加硫ゴム組成物を調製した。そして、得られた未加硫ゴム組成物を用いた以外は実施例1と同様にして、帯電ローラDを作製した。得られた帯電ローラDについて、実施例1と同様にして、電気抵抗、抵抗の周ムラ、環境依存性、通電劣化の測定及び硬度の測定を実施した。その結果、帯電ローラDの初期ローラ抵抗値は1.3×105Ω、周ムラは1.9倍、環境依存性は1.2倍、通電劣化による抵抗保持率は55%であり、硬度は64°であった。また、実施例1と同様にして画像評価を実施したところ、帯電横スジは初期画像でランクA、耐久後画像でランクBであり、耐久後の縦スジ評価はランクAであった。

<実施例5>

カーボンブラックの配合量をバインダーポリマー100部に対して30部とした以外は実施例4と同様にして、未加硫ゴム組成物を調製した。そして、得られた未加硫ゴム組成物を用いた以外は実施例1と同様にして、帯電ローラEを作製した。得られた帯電ローラEについて、実施例1と同様にして、電気抵抗、抵抗の周ムラ、環境依存性、通電劣化の測定及び硬度の測定を実施した。その結果、帯電ローラEの初期ローラ抵抗値は6.7×104Ω、周ムラは1.8倍、環境依存性は1.2倍、通電劣化による抵抗保持率は60%であり、硬度は66°であった。また、実施例1と同様にして画像評価を実施したところ、帯電横スジは初期画像及び耐久後画像ともにランクAであり、耐久後の縦スジ評価もランクAであった。

カーボンブラックの配合量をバインダーポリマー100部に対して30部とした以外は実施例4と同様にして、未加硫ゴム組成物を調製した。そして、得られた未加硫ゴム組成物を用いた以外は実施例1と同様にして、帯電ローラEを作製した。得られた帯電ローラEについて、実施例1と同様にして、電気抵抗、抵抗の周ムラ、環境依存性、通電劣化の測定及び硬度の測定を実施した。その結果、帯電ローラEの初期ローラ抵抗値は6.7×104Ω、周ムラは1.8倍、環境依存性は1.2倍、通電劣化による抵抗保持率は60%であり、硬度は66°であった。また、実施例1と同様にして画像評価を実施したところ、帯電横スジは初期画像及び耐久後画像ともにランクAであり、耐久後の縦スジ評価もランクAであった。

<実施例6>

導電剤をカーボンブラック(商品名:トーカブラック#7270SB、東海カーボン社製、pH7.5、揮発分1.0wt%)とし、配合量をバインダーポリマー100部に対して70部とした以外は、実施例2と同様にして、未加硫ゴム組成物を調製した。そして、得られた未加硫ゴム組成物を用いた以外は実施例1と同様にして、帯電ローラFを作製した。得られた帯電ローラFについて、実施例1と同様にして、電気抵抗、抵抗の周ムラ、環境依存性、通電劣化の測定及び硬度の測定を実施した。その結果、帯電ローラFの初期ローラ抵抗値は2.5×104Ω、周ムラは1.4倍、環境依存性は1.1倍、通電劣化による抵抗保持率は78%であり、硬度は82°であった。また、実施例1と同様にして画像評価を実施したところ、帯電横スジは初期画像及び耐久後画像ともにランクAであり、耐久後の縦スジ評価もランクAであった。

導電剤をカーボンブラック(商品名:トーカブラック#7270SB、東海カーボン社製、pH7.5、揮発分1.0wt%)とし、配合量をバインダーポリマー100部に対して70部とした以外は、実施例2と同様にして、未加硫ゴム組成物を調製した。そして、得られた未加硫ゴム組成物を用いた以外は実施例1と同様にして、帯電ローラFを作製した。得られた帯電ローラFについて、実施例1と同様にして、電気抵抗、抵抗の周ムラ、環境依存性、通電劣化の測定及び硬度の測定を実施した。その結果、帯電ローラFの初期ローラ抵抗値は2.5×104Ω、周ムラは1.4倍、環境依存性は1.1倍、通電劣化による抵抗保持率は78%であり、硬度は82°であった。また、実施例1と同様にして画像評価を実施したところ、帯電横スジは初期画像及び耐久後画像ともにランクAであり、耐久後の縦スジ評価もランクAであった。

<実施例7>

カーボンブラックの配合量をバインダーポリマー100部に対して75部とした以外は実施例6と同様にして、未加硫ゴム組成物を調製した。そして、得られた未加硫ゴム組成物を用いた以外は実施例1と同様にして、帯電ローラGを作製した。得られた帯電ローラGについて、実施例1と同様にして、電気抵抗、抵抗の周ムラ、環境依存性、通電劣化の測定及び硬度の測定を実施した。その結果、帯電ローラGの初期ローラ抵抗値は1.7×104Ω、周ムラは1.5倍、環境依存性は1.1倍、通電劣化による抵抗保持率は79%であり、硬度は85°であった。また、実施例1と同様にして画像評価を実施したところ、帯電横スジは初期画像及び耐久後画像ともにランクAであり、耐久後の縦スジ評価はランクBであった。

カーボンブラックの配合量をバインダーポリマー100部に対して75部とした以外は実施例6と同様にして、未加硫ゴム組成物を調製した。そして、得られた未加硫ゴム組成物を用いた以外は実施例1と同様にして、帯電ローラGを作製した。得られた帯電ローラGについて、実施例1と同様にして、電気抵抗、抵抗の周ムラ、環境依存性、通電劣化の測定及び硬度の測定を実施した。その結果、帯電ローラGの初期ローラ抵抗値は1.7×104Ω、周ムラは1.5倍、環境依存性は1.1倍、通電劣化による抵抗保持率は79%であり、硬度は85°であった。また、実施例1と同様にして画像評価を実施したところ、帯電横スジは初期画像及び耐久後画像ともにランクAであり、耐久後の縦スジ評価はランクBであった。

<実施例8>

導電剤をカーボンブラック(商品名:トーカブラック#3845、東海カーボン社製、pH10、揮発分0.4wt%)とし、配合量をバインダーポリマー100部に対して45部とした以外は、実施例2と同様にして、未加硫ゴム組成物を調製した。そして、得られた未加硫ゴム組成物を用いた以外は実施例1と同様にして、帯電ローラHを作製した。得られた帯電ローラHについて、実施例1と同様にして、電気抵抗、抵抗の周ムラ、環境依存性、通電劣化の測定及び硬度の測定を実施した。その結果、帯電ローラHの初期ローラ抵抗値は1.3×105Ω、周ムラは1.7倍、環境依存性は1.2倍、通電劣化による抵抗保持率は50%であり、硬度は65°であった。また、実施例1と同様にして画像評価を実施したところ、帯電横スジは初期画像でランクA、耐久後画像でランクBであり、耐久後の縦スジ評価はランクAであった。

導電剤をカーボンブラック(商品名:トーカブラック#3845、東海カーボン社製、pH10、揮発分0.4wt%)とし、配合量をバインダーポリマー100部に対して45部とした以外は、実施例2と同様にして、未加硫ゴム組成物を調製した。そして、得られた未加硫ゴム組成物を用いた以外は実施例1と同様にして、帯電ローラHを作製した。得られた帯電ローラHについて、実施例1と同様にして、電気抵抗、抵抗の周ムラ、環境依存性、通電劣化の測定及び硬度の測定を実施した。その結果、帯電ローラHの初期ローラ抵抗値は1.3×105Ω、周ムラは1.7倍、環境依存性は1.2倍、通電劣化による抵抗保持率は50%であり、硬度は65°であった。また、実施例1と同様にして画像評価を実施したところ、帯電横スジは初期画像でランクA、耐久後画像でランクBであり、耐久後の縦スジ評価はランクAであった。

<実施例9>

導電剤をカーボンブラック(商品名:Raven1255、コロンビヤンカーボン社製、pH2.5、揮発分2.7wt%)とし、配合量をバインダーポリマー100部に対して70部とした以外は、実施例2と同様にして、未加硫ゴム組成物を調製した。そして、得られた未加硫ゴム組成物を用いた以外は実施例1と同様にして、帯電ローラIを作製した。得られた帯電ローラIについて、実施例1と同様にして、電気抵抗、抵抗の周ムラ、環境依存性、通電劣化の測定及び硬度の測定を実施した。その結果、帯電ローラIの初期ローラ抵抗値は2.0×105Ω、周ムラは1.9倍、環境依存性は1.1倍、通電劣化による抵抗保持率は72%であり、硬度は83°であった。また、実施例1と同様にして画像評価を実施したところ、帯電横スジは初期画像及び耐久後画像ともにランクBであり、耐久後の縦スジ評価はランクAであった。

導電剤をカーボンブラック(商品名:Raven1255、コロンビヤンカーボン社製、pH2.5、揮発分2.7wt%)とし、配合量をバインダーポリマー100部に対して70部とした以外は、実施例2と同様にして、未加硫ゴム組成物を調製した。そして、得られた未加硫ゴム組成物を用いた以外は実施例1と同様にして、帯電ローラIを作製した。得られた帯電ローラIについて、実施例1と同様にして、電気抵抗、抵抗の周ムラ、環境依存性、通電劣化の測定及び硬度の測定を実施した。その結果、帯電ローラIの初期ローラ抵抗値は2.0×105Ω、周ムラは1.9倍、環境依存性は1.1倍、通電劣化による抵抗保持率は72%であり、硬度は83°であった。また、実施例1と同様にして画像評価を実施したところ、帯電横スジは初期画像及び耐久後画像ともにランクBであり、耐久後の縦スジ評価はランクAであった。

<比較例1>

バインダーポリマーを未変性SBRとし、導電剤をカーボンブラック(商品名:トーカブラック#7270SB、東海カーボン社製)とし、配合量をバインダーポリマー100部に対して45部とした以外は、実施例1と同様にして、未加硫ゴム組成物を調製した。そして、得られた未加硫ゴム組成物を用いた以外は実施例1と同様にして、帯電ローラJを作製した。得られた帯電ローラJについて、実施例1と同様にして、電気抵抗、抵抗の周ムラ、環境依存性、通電劣化の測定及び硬度の測定を実施した。その結果、帯電ローラJの初期ローラ抵抗値は1.3×105Ω、周ムラは2.3倍、環境依存性は1.2倍、通電劣化による抵抗保持率は35%であり、硬度は64°であった。また、実施例1と同様にして画像評価を実施したところ、帯電横スジは初期画像でランクA、耐久後画像でランクDであり、耐久後の縦スジ評価はランクAであった。

バインダーポリマーを未変性SBRとし、導電剤をカーボンブラック(商品名:トーカブラック#7270SB、東海カーボン社製)とし、配合量をバインダーポリマー100部に対して45部とした以外は、実施例1と同様にして、未加硫ゴム組成物を調製した。そして、得られた未加硫ゴム組成物を用いた以外は実施例1と同様にして、帯電ローラJを作製した。得られた帯電ローラJについて、実施例1と同様にして、電気抵抗、抵抗の周ムラ、環境依存性、通電劣化の測定及び硬度の測定を実施した。その結果、帯電ローラJの初期ローラ抵抗値は1.3×105Ω、周ムラは2.3倍、環境依存性は1.2倍、通電劣化による抵抗保持率は35%であり、硬度は64°であった。また、実施例1と同様にして画像評価を実施したところ、帯電横スジは初期画像でランクA、耐久後画像でランクDであり、耐久後の縦スジ評価はランクAであった。

<比較例2>

バインダーポリマーを未変性BRとした以外は比較例1と同様にして、未加硫ゴム組成物を調製した。そして、得られた未加硫ゴム組成物を用いた以外は実施例1と同様にして、帯電ローラKを作製した。得られた帯電ローラKについて、実施例1と同様にして、電気抵抗、抵抗の周ムラ、環境依存性、通電劣化の測定及び硬度の測定を実施した。その結果、帯電ローラKの初期ローラ抵抗値は8.0×104Ω、周ムラは2.5倍、環境依存性は1.2倍、通電劣化による抵抗保持率は28%であり、硬度は62°であった。また、実施例1と同様にして画像評価を実施したところ、帯電横スジは初期画像でランクA、耐久後画像でランクCであり、耐久後の縦スジ評価はランクAであった。

バインダーポリマーを未変性BRとした以外は比較例1と同様にして、未加硫ゴム組成物を調製した。そして、得られた未加硫ゴム組成物を用いた以外は実施例1と同様にして、帯電ローラKを作製した。得られた帯電ローラKについて、実施例1と同様にして、電気抵抗、抵抗の周ムラ、環境依存性、通電劣化の測定及び硬度の測定を実施した。その結果、帯電ローラKの初期ローラ抵抗値は8.0×104Ω、周ムラは2.5倍、環境依存性は1.2倍、通電劣化による抵抗保持率は28%であり、硬度は62°であった。また、実施例1と同様にして画像評価を実施したところ、帯電横スジは初期画像でランクA、耐久後画像でランクCであり、耐久後の縦スジ評価はランクAであった。

以上に述べた評価結果を表1にまとめた。

比較例1及び2では、長期に亘る継続的な通電の前後での電気抵抗の変化が大きかった。また、耐久テスト後の帯電横スジの画像ランクが劣っており、電気抵抗の周ムラが2.0倍以上であった。それに対し、実施例1乃至9では、電気抵抗の周ムラは1.9倍以下、長期に亘る継続的な通電の前後での電気抵抗保持率は50%以上、画像評価ランクは全ての項目でB以上であった。

1 帯電ローラ

11 芯金

12 弾性体層

13 表面層

21 電子写真感光体

21a 感光層

21b 支持体

21c 軸

23 電源

23a 摺擦電源

24 露光手段

25 現像手段

26 転写手段

27 転写材

28 前露光手段

29 クリーニング手段

41 アルミドラム

42 外部電源

43 基準抵抗

11 芯金

12 弾性体層

13 表面層

21 電子写真感光体

21a 感光層

21b 支持体

21c 軸

23 電源

23a 摺擦電源

24 露光手段

25 現像手段

26 転写手段

27 転写材

28 前露光手段

29 クリーニング手段

41 アルミドラム

42 外部電源

43 基準抵抗

この出願は2009年10月15日に出願された日本国特許出願番号第2009―238094からの優先権を主張するものであり、その内容を引用してこの出願の一部とするものである。

Claims (4)

- 該ブタジエン骨格を有する重合体が、ポリブタジエン又はスチレン-ブタジエン共重合体である請求項1に記載の帯電部材。

- 請求項1乃至3の何れか一項に記載の帯電部材と、該帯電部材に接触して配置されている電子写真感光体とを有していることを特徴とする電子写真装置。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP10823184.6A EP2490077B1 (en) | 2009-10-15 | 2010-10-08 | Electrificating member and electrophotographic device |

| CN201080044921.8A CN102549506B (zh) | 2009-10-15 | 2010-10-08 | 充电构件和电子照相设备 |

| US13/028,129 US8750762B2 (en) | 2009-10-15 | 2011-02-15 | Charging member with vulcanized rubber, and electrophotographic apparatus including the charging member |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009238094 | 2009-10-15 | ||

| JP2009-238094 | 2009-10-15 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| US13/028,129 Continuation US8750762B2 (en) | 2009-10-15 | 2011-02-15 | Charging member with vulcanized rubber, and electrophotographic apparatus including the charging member |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2011045916A1 true WO2011045916A1 (ja) | 2011-04-21 |

Family

ID=43875972

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2010/006040 WO2011045916A1 (ja) | 2009-10-15 | 2010-10-08 | 帯電部材及び電子写真装置 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US8750762B2 (ja) |

| EP (1) | EP2490077B1 (ja) |

| JP (1) | JP5014480B2 (ja) |

| CN (1) | CN102549506B (ja) |

| WO (1) | WO2011045916A1 (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN108241268A (zh) * | 2016-12-26 | 2018-07-03 | 新智德株式会社 | 带电辊 |

| US10925624B2 (en) | 2016-02-29 | 2021-02-23 | Nordson Corporation | Medical device for entrapping and extracting objects from body cavities |

Families Citing this family (27)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102667634B (zh) * | 2009-12-22 | 2016-02-24 | 佳能株式会社 | 充电构件、电子照相设备和处理盒 |

| JP5875264B2 (ja) | 2010-07-13 | 2016-03-02 | キヤノン株式会社 | 帯電部材の製造方法 |

| JP4921607B2 (ja) | 2010-09-03 | 2012-04-25 | キヤノン株式会社 | 帯電部材およびその製造方法 |

| EP2629151B1 (en) | 2010-10-15 | 2017-03-08 | Canon Kabushiki Kaisha | Charging member |

| JP4975184B2 (ja) | 2010-11-11 | 2012-07-11 | キヤノン株式会社 | 帯電部材 |

| EP2666814B1 (en) | 2011-01-21 | 2018-03-14 | Canon Kabushiki Kaisha | Electrically conductive rubber elastomer, charging member, and electrophotographic apparatus |

| CN103597411B (zh) | 2011-06-30 | 2015-09-23 | 佳能株式会社 | 充电构件、充电构件的制造方法和电子照相设备 |

| JP6053354B2 (ja) | 2011-07-06 | 2016-12-27 | キヤノン株式会社 | 帯電部材とその製造方法、および電子写真装置 |

| CN104011601B (zh) | 2011-12-22 | 2016-09-28 | 佳能株式会社 | 充电构件、其制造方法和电子照相设备 |

| CN104024957B (zh) | 2011-12-28 | 2016-03-02 | 佳能株式会社 | 电子照相用构件、其制造方法、处理盒和电子照相设备 |

| JP6049435B2 (ja) | 2012-03-16 | 2016-12-21 | キヤノン株式会社 | 帯電部材、プロセスカートリッジおよび電子写真装置 |

| US8622881B1 (en) | 2012-09-21 | 2014-01-07 | Canon Kabushiki Kaisha | Conductive member, electrophotographic apparatus, and process cartridge |

| US9904199B2 (en) | 2015-10-26 | 2018-02-27 | Canon Kabushiki Kaisha | Charging member having outer surface with concave portions bearing exposed elastic particles, and electrophotographic apparatus |

| US9910379B2 (en) | 2015-10-26 | 2018-03-06 | Canon Kabushiki Kaisha | Charging member with concave portions containing insulating particles and electrophotographic apparatus |

| US10317811B2 (en) | 2016-10-07 | 2019-06-11 | Canon Kabushiki Kaisha | Charging member, method for producing same, process cartridge and electrophotographic image forming apparatus |

| JP7034815B2 (ja) | 2017-04-27 | 2022-03-14 | キヤノン株式会社 | 帯電部材、電子写真プロセスカートリッジ及び電子写真画像形成装置 |

| EP3783440A4 (en) | 2018-04-18 | 2022-01-19 | Canon Kabushiki Kaisha | CONDUCTIVE ELEMENT, PROCESS CARTRIDGE AND IMAGING DEVICE |

| CN111989622B (zh) | 2018-04-18 | 2022-11-11 | 佳能株式会社 | 显影构件、处理盒和电子照相设备 |

| CN112020678B (zh) | 2018-04-18 | 2022-11-01 | 佳能株式会社 | 导电性构件、处理盒和电子照相图像形成设备 |

| CN112005173B (zh) | 2018-04-18 | 2023-03-24 | 佳能株式会社 | 导电性构件、处理盒和图像形成设备 |

| WO2019203225A1 (ja) | 2018-04-18 | 2019-10-24 | キヤノン株式会社 | 導電性部材、プロセスカートリッジ及び電子写真画像形成装置 |

| US10558136B2 (en) | 2018-04-18 | 2020-02-11 | Canon Kabushiki Kaisha | Charging member, manufacturing method of charging member, electrophotographic apparatus, and process cartridge |

| WO2019203238A1 (ja) | 2018-04-18 | 2019-10-24 | キヤノン株式会社 | 導電性部材及びその製造方法、プロセスカートリッジ並びに電子写真画像形成装置 |

| JP7030019B2 (ja) * | 2018-06-01 | 2022-03-04 | 住友理工株式会社 | 電子写真機器用導電性ロール |

| JP7446878B2 (ja) * | 2019-03-29 | 2024-03-11 | キヤノン株式会社 | 導電性部材、電子写真用プロセスカートリッジ、及び電子写真画像形成装置 |

| US11169454B2 (en) | 2019-03-29 | 2021-11-09 | Canon Kabushiki Kaisha | Electrophotographic electro-conductive member, process cartridge, and electrophotographic image forming apparatus |

| CN113896833B (zh) * | 2021-11-11 | 2023-06-20 | 中国科学院长春应用化学研究所 | 一种酮类化合物改性丁二烯-异戊二烯共聚物橡胶及其制备方法和硫化橡胶 |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0649103A (ja) * | 1992-06-04 | 1994-02-22 | Sumitomo Rubber Ind Ltd | 電子写真複写装置に用いる導電性ゴム材料 |

| JPH07164571A (ja) * | 1993-12-13 | 1995-06-27 | Ricoh Co Ltd | 帯電ローラ |

| JPH08292625A (ja) * | 1995-04-20 | 1996-11-05 | Ricoh Co Ltd | ローラ部材 |

| JPH09127760A (ja) * | 1995-10-27 | 1997-05-16 | Nitto Kako Kk | 帯電ロ−ラ及びその製造方法 |

| JP2004101958A (ja) * | 2002-09-10 | 2004-04-02 | Sumitomo Rubber Ind Ltd | 導電性部材及び導電性部材の製造方法 |

| JP2007101603A (ja) * | 2005-09-30 | 2007-04-19 | Canon Chemicals Inc | 導電性ローラ及びその製造方法 |

| JP2007292298A (ja) | 2006-03-28 | 2007-11-08 | Canon Chemicals Inc | 帯電部材の製造方法 |

| JP2009238094A (ja) | 2008-03-28 | 2009-10-15 | Hitachi Ltd | ストレージシステム及びデータ保存方法 |

Family Cites Families (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS58189203A (ja) * | 1982-04-30 | 1983-11-04 | Nippon Zeon Co Ltd | ゴム組成物 |

| JPH0662808B2 (ja) * | 1985-03-29 | 1994-08-17 | 日本ゼオン株式会社 | 防振ゴム |

| KR100285229B1 (ko) * | 1999-03-03 | 2001-03-15 | 조충환 | 용액 중합 스티렌-부타디엔 고무 및 부타디엔 고무의 제조방법 |

| JP4416488B2 (ja) * | 2002-12-27 | 2010-02-17 | キヤノン株式会社 | アミド基、スルホン酸基、スルホン酸エステル基を有する新規なポリヒドロキシアルカノエート及びその製造方法ならびに荷電制御剤、トナー、画像形成方法、画像形成装置。 |

| US7486911B2 (en) * | 2003-01-17 | 2009-02-03 | Canon Kabushiki Kaisha | Elastic member, process for manufacturing thereof and mass production process thereof, process cartridge, and electrophotographic apparatus |

| WO2005024521A1 (ja) * | 2003-09-02 | 2005-03-17 | Mitsubishi Chemical Corporation | 電子写真感光体 |

| JP5183018B2 (ja) * | 2004-08-05 | 2013-04-17 | キヤノン株式会社 | 帯電部材、プロセスカートリッジ及び電子写真装置 |

| JP4350143B2 (ja) * | 2007-07-27 | 2009-10-21 | キヤノン化成株式会社 | 導電性ゴムローラ、転写ローラ及び画像形成装置 |

| US8182405B2 (en) * | 2008-09-30 | 2012-05-22 | Canon Kabushiki Kaisha | Developing roller, developing roller production method, process cartridge, and electrophotographic apparatus |

| JP4818458B2 (ja) * | 2009-11-27 | 2011-11-16 | 株式会社Adeka | オキシムエステル化合物及び該化合物を含有する光重合開始剤 |

| CN102667634B (zh) * | 2009-12-22 | 2016-02-24 | 佳能株式会社 | 充电构件、电子照相设备和处理盒 |

| KR101454135B1 (ko) * | 2010-08-20 | 2014-10-22 | 캐논 가부시끼가이샤 | 대전 부재 |

| JP4921607B2 (ja) * | 2010-09-03 | 2012-04-25 | キヤノン株式会社 | 帯電部材およびその製造方法 |

| EP2629151B1 (en) * | 2010-10-15 | 2017-03-08 | Canon Kabushiki Kaisha | Charging member |

| EP2666814B1 (en) * | 2011-01-21 | 2018-03-14 | Canon Kabushiki Kaisha | Electrically conductive rubber elastomer, charging member, and electrophotographic apparatus |

-

2010

- 2010-10-08 EP EP10823184.6A patent/EP2490077B1/en active Active

- 2010-10-08 WO PCT/JP2010/006040 patent/WO2011045916A1/ja active Application Filing

- 2010-10-08 CN CN201080044921.8A patent/CN102549506B/zh active Active

- 2010-10-12 JP JP2010229551A patent/JP5014480B2/ja active Active

-

2011

- 2011-02-15 US US13/028,129 patent/US8750762B2/en active Active

Patent Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0649103A (ja) * | 1992-06-04 | 1994-02-22 | Sumitomo Rubber Ind Ltd | 電子写真複写装置に用いる導電性ゴム材料 |

| JPH07164571A (ja) * | 1993-12-13 | 1995-06-27 | Ricoh Co Ltd | 帯電ローラ |

| JPH08292625A (ja) * | 1995-04-20 | 1996-11-05 | Ricoh Co Ltd | ローラ部材 |

| JPH09127760A (ja) * | 1995-10-27 | 1997-05-16 | Nitto Kako Kk | 帯電ロ−ラ及びその製造方法 |

| JP2004101958A (ja) * | 2002-09-10 | 2004-04-02 | Sumitomo Rubber Ind Ltd | 導電性部材及び導電性部材の製造方法 |

| JP2007101603A (ja) * | 2005-09-30 | 2007-04-19 | Canon Chemicals Inc | 導電性ローラ及びその製造方法 |

| JP2007292298A (ja) | 2006-03-28 | 2007-11-08 | Canon Chemicals Inc | 帯電部材の製造方法 |

| JP2009238094A (ja) | 2008-03-28 | 2009-10-15 | Hitachi Ltd | ストレージシステム及びデータ保存方法 |

Non-Patent Citations (1)

| Title |

|---|

| NIPPON GOMU KYOKAISHI, vol. 62, no. 10, 1989, pages 635 |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10925624B2 (en) | 2016-02-29 | 2021-02-23 | Nordson Corporation | Medical device for entrapping and extracting objects from body cavities |

| CN108241268A (zh) * | 2016-12-26 | 2018-07-03 | 新智德株式会社 | 带电辊 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP2490077A1 (en) | 2012-08-22 |

| CN102549506A (zh) | 2012-07-04 |

| EP2490077A4 (en) | 2013-07-31 |

| JP2011102971A (ja) | 2011-05-26 |

| US20110176833A1 (en) | 2011-07-21 |

| EP2490077B1 (en) | 2014-10-01 |

| US8750762B2 (en) | 2014-06-10 |

| JP5014480B2 (ja) | 2012-08-29 |

| CN102549506B (zh) | 2014-10-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| WO2011045916A1 (ja) | 帯電部材及び電子写真装置 | |

| JP5843625B2 (ja) | 導電性ゴム弾性体、帯電部材および電子写真装置 | |

| EP2629151B1 (en) | Charging member | |

| JP6049435B2 (ja) | 帯電部材、プロセスカートリッジおよび電子写真装置 | |

| JP4693941B1 (ja) | 帯電部材、電子写真装置およびプロセスカートリッジ | |

| JP2006251008A (ja) | 帯電部材、プロセスカートリッジ及び画像形成装置 | |

| JP2008299120A (ja) | 帯電部材 | |

| JP7225005B2 (ja) | 導電性部材及びその製造方法、プロセスカートリッジ並びに電子写真画像形成装置 | |

| JP2012237947A (ja) | 帯電部材 | |

| JP4163564B2 (ja) | 帯電部材及びそれを有するカートリッジ、並びに、カートリッジを有する画像形成装置 | |

| JPH1184819A (ja) | 帯電部材及びこれを用いた電子写真装置 | |

| JP4155881B2 (ja) | 帯電部材及びそれを有するカートリッジ、並びに、カートリッジを有する画像形成装置 | |