WO2011045888A1 - シリカ粉及びシリカ容器並びにそれらの製造方法 - Google Patents

シリカ粉及びシリカ容器並びにそれらの製造方法 Download PDFInfo

- Publication number

- WO2011045888A1 WO2011045888A1 PCT/JP2010/005375 JP2010005375W WO2011045888A1 WO 2011045888 A1 WO2011045888 A1 WO 2011045888A1 JP 2010005375 W JP2010005375 W JP 2010005375W WO 2011045888 A1 WO2011045888 A1 WO 2011045888A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- silica

- powder

- inner layer

- forming

- producing

- Prior art date

Links

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 title claims abstract description 662

- 239000000377 silicon dioxide Substances 0.000 title claims abstract description 293

- 239000000843 powder Substances 0.000 title claims abstract description 219

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 82

- 239000002994 raw material Substances 0.000 claims abstract description 97

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 claims abstract description 47

- 239000002245 particle Substances 0.000 claims abstract description 36

- 229910052788 barium Inorganic materials 0.000 claims abstract description 26

- 229910052791 calcium Inorganic materials 0.000 claims abstract description 23

- 229910052712 strontium Inorganic materials 0.000 claims abstract description 23

- 239000000758 substrate Substances 0.000 claims description 76

- 238000010438 heat treatment Methods 0.000 claims description 72

- 238000000034 method Methods 0.000 claims description 68

- 239000007789 gas Substances 0.000 claims description 58

- 238000002844 melting Methods 0.000 claims description 50

- 230000008018 melting Effects 0.000 claims description 50

- 229910052739 hydrogen Inorganic materials 0.000 claims description 26

- 239000001257 hydrogen Substances 0.000 claims description 25

- 230000002093 peripheral effect Effects 0.000 claims description 23

- 229910052744 lithium Inorganic materials 0.000 claims description 21

- 229910052700 potassium Inorganic materials 0.000 claims description 21

- 229910052708 sodium Inorganic materials 0.000 claims description 21

- 239000011261 inert gas Substances 0.000 claims description 17

- 230000006837 decompression Effects 0.000 claims description 13

- 238000002834 transmittance Methods 0.000 claims description 9

- MYMOFIZGZYHOMD-UHFFFAOYSA-N Dioxygen Chemical compound O=O MYMOFIZGZYHOMD-UHFFFAOYSA-N 0.000 claims description 7

- 229910001882 dioxygen Inorganic materials 0.000 claims description 7

- 238000007872 degassing Methods 0.000 claims description 6

- 239000006060 molten glass Substances 0.000 claims description 6

- 238000005507 spraying Methods 0.000 claims description 6

- 238000001816 cooling Methods 0.000 claims description 3

- 239000010410 layer Substances 0.000 description 149

- 239000002585 base Substances 0.000 description 95

- 229910052710 silicon Inorganic materials 0.000 description 45

- 239000010703 silicon Substances 0.000 description 45

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 43

- 239000013078 crystal Substances 0.000 description 33

- 239000012535 impurity Substances 0.000 description 32

- 239000000463 material Substances 0.000 description 29

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 22

- 238000009792 diffusion process Methods 0.000 description 22

- 230000000052 comparative effect Effects 0.000 description 20

- 229910052799 carbon Inorganic materials 0.000 description 19

- 239000011575 calcium Substances 0.000 description 18

- 230000008569 process Effects 0.000 description 18

- 229910052784 alkaline earth metal Inorganic materials 0.000 description 16

- 230000003405 preventing effect Effects 0.000 description 15

- 235000012239 silicon dioxide Nutrition 0.000 description 15

- 238000005530 etching Methods 0.000 description 14

- 230000000694 effects Effects 0.000 description 13

- 239000010453 quartz Substances 0.000 description 13

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 12

- 229910052751 metal Inorganic materials 0.000 description 12

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 10

- 239000011521 glass Substances 0.000 description 10

- 238000010891 electric arc Methods 0.000 description 9

- 239000002184 metal Substances 0.000 description 9

- 238000002425 crystallisation Methods 0.000 description 8

- 230000008025 crystallization Effects 0.000 description 8

- 230000007547 defect Effects 0.000 description 8

- 239000010419 fine particle Substances 0.000 description 8

- 239000002344 surface layer Substances 0.000 description 8

- 150000001342 alkaline earth metals Chemical class 0.000 description 7

- 229910052906 cristobalite Inorganic materials 0.000 description 7

- 238000011156 evaluation Methods 0.000 description 7

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 7

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 7

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 6

- 229910002091 carbon monoxide Inorganic materials 0.000 description 6

- 239000000243 solution Substances 0.000 description 6

- 238000009423 ventilation Methods 0.000 description 6

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 5

- 230000002411 adverse Effects 0.000 description 5

- 229910052783 alkali metal Inorganic materials 0.000 description 5

- 229910052786 argon Inorganic materials 0.000 description 5

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 5

- 239000007864 aqueous solution Substances 0.000 description 4

- 238000001035 drying Methods 0.000 description 4

- 235000019441 ethanol Nutrition 0.000 description 4

- 239000005350 fused silica glass Substances 0.000 description 4

- 239000001307 helium Substances 0.000 description 4

- 229910052734 helium Inorganic materials 0.000 description 4

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical compound [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 4

- 230000007246 mechanism Effects 0.000 description 4

- 229910021421 monocrystalline silicon Inorganic materials 0.000 description 4

- QPJSUIGXIBEQAC-UHFFFAOYSA-N n-(2,4-dichloro-5-propan-2-yloxyphenyl)acetamide Chemical compound CC(C)OC1=CC(NC(C)=O)=C(Cl)C=C1Cl QPJSUIGXIBEQAC-UHFFFAOYSA-N 0.000 description 4

- 238000005245 sintering Methods 0.000 description 4

- 235000012431 wafers Nutrition 0.000 description 4

- 239000000654 additive Substances 0.000 description 3

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 3

- 150000001768 cations Chemical class 0.000 description 3

- 238000006243 chemical reaction Methods 0.000 description 3

- 238000004140 cleaning Methods 0.000 description 3

- 239000000470 constituent Substances 0.000 description 3

- 238000007791 dehumidification Methods 0.000 description 3

- 229910002804 graphite Inorganic materials 0.000 description 3

- 239000010439 graphite Substances 0.000 description 3

- 238000005259 measurement Methods 0.000 description 3

- 239000001301 oxygen Substances 0.000 description 3

- 229910052760 oxygen Inorganic materials 0.000 description 3

- 238000010248 power generation Methods 0.000 description 3

- 238000012545 processing Methods 0.000 description 3

- -1 reflectors Substances 0.000 description 3

- RMAQACBXLXPBSY-UHFFFAOYSA-N silicic acid Chemical compound O[Si](O)(O)O RMAQACBXLXPBSY-UHFFFAOYSA-N 0.000 description 3

- 238000003980 solgel method Methods 0.000 description 3

- 238000003756 stirring Methods 0.000 description 3

- 230000007847 structural defect Effects 0.000 description 3

- 229910052721 tungsten Inorganic materials 0.000 description 3

- QTBSBXVTEAMEQO-UHFFFAOYSA-M Acetate Chemical compound CC([O-])=O QTBSBXVTEAMEQO-UHFFFAOYSA-M 0.000 description 2

- BVKZGUZCCUSVTD-UHFFFAOYSA-L Carbonate Chemical compound [O-]C([O-])=O BVKZGUZCCUSVTD-UHFFFAOYSA-L 0.000 description 2

- VEXZGXHMUGYJMC-UHFFFAOYSA-M Chloride anion Chemical compound [Cl-] VEXZGXHMUGYJMC-UHFFFAOYSA-M 0.000 description 2

- 229910002651 NO3 Inorganic materials 0.000 description 2

- NHNBFGGVMKEFGY-UHFFFAOYSA-N Nitrate Chemical compound [O-][N+]([O-])=O NHNBFGGVMKEFGY-UHFFFAOYSA-N 0.000 description 2

- 229910004298 SiO 2 Inorganic materials 0.000 description 2

- 230000009471 action Effects 0.000 description 2

- 230000000996 additive effect Effects 0.000 description 2

- 238000004458 analytical method Methods 0.000 description 2

- 238000001479 atomic absorption spectroscopy Methods 0.000 description 2

- IWOUKMZUPDVPGQ-UHFFFAOYSA-N barium nitrate Chemical compound [Ba+2].[O-][N+]([O-])=O.[O-][N+]([O-])=O IWOUKMZUPDVPGQ-UHFFFAOYSA-N 0.000 description 2

- FFBHFFJDDLITSX-UHFFFAOYSA-N benzyl N-[2-hydroxy-4-(3-oxomorpholin-4-yl)phenyl]carbamate Chemical compound OC1=C(NC(=O)OCC2=CC=CC=C2)C=CC(=C1)N1CCOCC1=O FFBHFFJDDLITSX-UHFFFAOYSA-N 0.000 description 2

- 239000000460 chlorine Substances 0.000 description 2

- 229910052804 chromium Inorganic materials 0.000 description 2

- 239000002131 composite material Substances 0.000 description 2

- 150000001875 compounds Chemical class 0.000 description 2

- 239000012141 concentrate Substances 0.000 description 2

- 238000011109 contamination Methods 0.000 description 2

- 238000007796 conventional method Methods 0.000 description 2

- 229910052802 copper Inorganic materials 0.000 description 2

- 229910002026 crystalline silica Inorganic materials 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 230000005611 electricity Effects 0.000 description 2

- 238000002354 inductively-coupled plasma atomic emission spectroscopy Methods 0.000 description 2

- 229910052742 iron Inorganic materials 0.000 description 2

- 229910052750 molybdenum Inorganic materials 0.000 description 2

- 238000000465 moulding Methods 0.000 description 2

- 229910052759 nickel Inorganic materials 0.000 description 2

- 230000003287 optical effect Effects 0.000 description 2

- 230000000704 physical effect Effects 0.000 description 2

- 239000004065 semiconductor Substances 0.000 description 2

- 238000004513 sizing Methods 0.000 description 2

- 238000007569 slipcasting Methods 0.000 description 2

- 229910001220 stainless steel Inorganic materials 0.000 description 2

- 239000010935 stainless steel Substances 0.000 description 2

- 229910052719 titanium Inorganic materials 0.000 description 2

- 238000011282 treatment Methods 0.000 description 2

- 239000011800 void material Substances 0.000 description 2

- 229910052725 zinc Inorganic materials 0.000 description 2

- VXEGSRKPIUDPQT-UHFFFAOYSA-N 4-[4-(4-methoxyphenyl)piperazin-1-yl]aniline Chemical compound C1=CC(OC)=CC=C1N1CCN(C=2C=CC(N)=CC=2)CC1 VXEGSRKPIUDPQT-UHFFFAOYSA-N 0.000 description 1

- OYPRJOBELJOOCE-UHFFFAOYSA-N Calcium Chemical compound [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 description 1

- ZAMOUSCENKQFHK-UHFFFAOYSA-N Chlorine atom Chemical compound [Cl] ZAMOUSCENKQFHK-UHFFFAOYSA-N 0.000 description 1

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 1

- BOTDANWDWHJENH-UHFFFAOYSA-N Tetraethyl orthosilicate Chemical compound CCO[Si](OCC)(OCC)OCC BOTDANWDWHJENH-UHFFFAOYSA-N 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- 230000004308 accommodation Effects 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- 150000001340 alkali metals Chemical class 0.000 description 1

- 238000003321 atomic absorption spectrophotometry Methods 0.000 description 1

- DSAJWYNOEDNPEQ-UHFFFAOYSA-N barium atom Chemical compound [Ba] DSAJWYNOEDNPEQ-UHFFFAOYSA-N 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 229910052797 bismuth Inorganic materials 0.000 description 1

- JCXGWMGPZLAOME-UHFFFAOYSA-N bismuth atom Chemical compound [Bi] JCXGWMGPZLAOME-UHFFFAOYSA-N 0.000 description 1

- 238000009529 body temperature measurement Methods 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 229910052801 chlorine Inorganic materials 0.000 description 1

- 229910001873 dinitrogen Inorganic materials 0.000 description 1

- 238000010828 elution Methods 0.000 description 1

- 238000005265 energy consumption Methods 0.000 description 1

- 238000010304 firing Methods 0.000 description 1

- 239000006260 foam Substances 0.000 description 1

- 239000000499 gel Substances 0.000 description 1

- 239000002241 glass-ceramic Substances 0.000 description 1

- 239000008187 granular material Substances 0.000 description 1

- 238000010348 incorporation Methods 0.000 description 1

- 238000001095 inductively coupled plasma mass spectrometry Methods 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 238000001459 lithography Methods 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 229910052748 manganese Inorganic materials 0.000 description 1

- 238000000691 measurement method Methods 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- QSHDDOUJBYECFT-UHFFFAOYSA-N mercury Chemical compound [Hg] QSHDDOUJBYECFT-UHFFFAOYSA-N 0.000 description 1

- 229910052753 mercury Inorganic materials 0.000 description 1

- 238000013508 migration Methods 0.000 description 1

- 230000005012 migration Effects 0.000 description 1

- 239000011259 mixed solution Substances 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 238000010943 off-gassing Methods 0.000 description 1

- 239000011022 opal Substances 0.000 description 1

- 238000000918 plasma mass spectrometry Methods 0.000 description 1

- 229910021420 polycrystalline silicon Inorganic materials 0.000 description 1

- 229920005591 polysilicon Polymers 0.000 description 1

- 230000002265 prevention Effects 0.000 description 1

- 238000000746 purification Methods 0.000 description 1

- 238000010791 quenching Methods 0.000 description 1

- 230000000171 quenching effect Effects 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 239000011435 rock Substances 0.000 description 1

- 239000005049 silicon tetrachloride Substances 0.000 description 1

- 239000002002 slurry Substances 0.000 description 1

- 239000004575 stone Substances 0.000 description 1

- CIOAGBVUUVVLOB-UHFFFAOYSA-N strontium atom Chemical compound [Sr] CIOAGBVUUVVLOB-UHFFFAOYSA-N 0.000 description 1

- 238000006467 substitution reaction Methods 0.000 description 1

- 239000000725 suspension Substances 0.000 description 1

- LFQCEHFDDXELDD-UHFFFAOYSA-N tetramethyl orthosilicate Chemical compound CO[Si](OC)(OC)OC LFQCEHFDDXELDD-UHFFFAOYSA-N 0.000 description 1

- 238000000870 ultraviolet spectroscopy Methods 0.000 description 1

- 229910052720 vanadium Inorganic materials 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

- 239000011240 wet gel Substances 0.000 description 1

- 229910052726 zirconium Inorganic materials 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B33/00—Silicon; Compounds thereof

- C01B33/113—Silicon oxides; Hydrates thereof

- C01B33/12—Silica; Hydrates thereof, e.g. lepidoic silicic acid

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B19/00—Other methods of shaping glass

- C03B19/09—Other methods of shaping glass by fusing powdered glass in a shaping mould

- C03B19/095—Other methods of shaping glass by fusing powdered glass in a shaping mould by centrifuging, e.g. arc discharge in rotating mould

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65D—CONTAINERS FOR STORAGE OR TRANSPORT OF ARTICLES OR MATERIALS, e.g. BAGS, BARRELS, BOTTLES, BOXES, CANS, CARTONS, CRATES, DRUMS, JARS, TANKS, HOPPERS, FORWARDING CONTAINERS; ACCESSORIES, CLOSURES, OR FITTINGS THEREFOR; PACKAGING ELEMENTS; PACKAGES

- B65D1/00—Containers having bodies formed in one piece, e.g. by casting metallic material, by moulding plastics, by blowing vitreous material, by throwing ceramic material, by moulding pulped fibrous material, by deep-drawing operations performed on sheet material

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B15/00—Single-crystal growth by pulling from a melt, e.g. Czochralski method

- C30B15/10—Crucibles or containers for supporting the melt

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B29/00—Single crystals or homogeneous polycrystalline material with defined structure characterised by the material or by their shape

- C30B29/02—Elements

- C30B29/06—Silicon

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2004/00—Particle morphology

- C01P2004/60—Particles characterised by their size

- C01P2004/61—Micrometer sized, i.e. from 1-100 micrometer

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B2201/00—Type of glass produced

- C03B2201/06—Doped silica-based glasses

- C03B2201/20—Doped silica-based glasses doped with non-metals other than boron or fluorine

- C03B2201/21—Doped silica-based glasses doped with non-metals other than boron or fluorine doped with molecular hydrogen

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B2201/00—Type of glass produced

- C03B2201/06—Doped silica-based glasses

- C03B2201/30—Doped silica-based glasses doped with metals, e.g. Ga, Sn, Sb, Pb or Bi

- C03B2201/54—Doped silica-based glasses doped with metals, e.g. Ga, Sn, Sb, Pb or Bi doped with beryllium, magnesium or alkaline earth metals

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P40/00—Technologies relating to the processing of minerals

- Y02P40/50—Glass production, e.g. reusing waste heat during processing or shaping

- Y02P40/57—Improving the yield, e-g- reduction of reject rates

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/13—Hollow or container type article [e.g., tube, vase, etc.]

- Y10T428/131—Glass, ceramic, or sintered, fused, fired, or calcined metal oxide or metal carbide containing [e.g., porcelain, brick, cement, etc.]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/13—Hollow or container type article [e.g., tube, vase, etc.]

- Y10T428/131—Glass, ceramic, or sintered, fused, fired, or calcined metal oxide or metal carbide containing [e.g., porcelain, brick, cement, etc.]

- Y10T428/1317—Multilayer [continuous layer]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/29—Coated or structually defined flake, particle, cell, strand, strand portion, rod, filament, macroscopic fiber or mass thereof

- Y10T428/2982—Particulate matter [e.g., sphere, flake, etc.]

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Crystallography & Structural Chemistry (AREA)

- Manufacturing & Machinery (AREA)

- Inorganic Chemistry (AREA)

- Mechanical Engineering (AREA)

- Ceramic Engineering (AREA)

- Glass Melting And Manufacturing (AREA)

- Crystals, And After-Treatments Of Crystals (AREA)

- Glass Compositions (AREA)

- Compounds Of Alkaline-Earth Elements, Aluminum Or Rare-Earth Metals (AREA)

Abstract

Description

このように、シリカ粉にAlを10~100wt.ppmの濃度で含有することにより、製造したシリカ容器において、Ba等のアルカリ土類金属元素をより均一に溶解させることができる。

このようなBa濃度及び水素分子の放出量であり、Li、Na、Kの濃度であるシリカ粉であれば、製造したシリカ容器において、より確実に高い不純物拡散防止効果及び耐久性等を得られ、気泡の発生を効果的に抑制することができ、また、シリカ容器の内壁を十分に高純度とすることができる。

粉末に含有させるCa、Sr、Baをこのような濃度とすれば、製造したシリカ容器において、より確実に高い不純物拡散防止効果及び耐久性等を得ることができ、また、気泡の発生も十分に抑制することができる。

このような濃度で、Ba、Alを粉末にそれぞれ含有させることにより、製造したシリカ容器において、より確実に高い不純物拡散防止効果及び耐久性等を得ることができる。また、Alを含有させることにより、Ba等のアルカリ土類金属元素をより均一に溶解させることができるので、シリカ容器内壁における気泡の発生をより効果的に抑制することができる。

このように、内層がAlを10~100wt.ppmの濃度で含有するものとすれば、Ba等のアルカリ土類金属元素をより均一に溶解させることができるので、シリカ容器内壁における気泡の発生をより効果的に抑制することができる。

このように、内層において、アルカリ金属元素Li、Na、Kの各濃度が60wt.ppb以下であり、Baの濃度が100~1000wt.ppmであり、内層から切り出した試料を真空下にて1000℃に加熱したときの水素分子の放出量が1×1016分子/g未満であれば、より確実に高い不純物拡散防止効果及び耐久性等を得られ、気泡の発生を効果的に抑制することができ、また、シリカ容器の内壁を十分に高純度とすることができる。

前記基体を形成するための原料粉として、Li、Na、Kの合計濃度が50wt.ppm以下であり、粒径10~1000μmの粉末を作製する工程と、

回転対称性を有しており、減圧用の孔が内壁に分配されて形成されている減圧可能外型枠を回転させながら、該減圧可能外型枠の内壁に前記基体形成用原料粉を導入し、該減圧可能外型枠の内壁に応じた所定形状に仮成形して基体の仮成形体とする工程と、

前記減圧可能外型枠を回転させながら、前記基体の仮成形体の内表面上に、前記準備した内層形成用の原料粉であるシリカ粉を導入し、前記基体の仮成形体の内表面に応じた所定形状に仮成形して内層の仮成形体とする工程と、

前記減圧可能外型枠に形成されている減圧用の孔によって減圧することにより、前記基体と内層の仮成形体を前記基体の仮成形体の外周側から減圧して脱ガスするとともに、放電加熱溶融法により前記基体と内層の仮成形体の内側から加熱することによって、前記基体の仮成形体の外周部分を焼結体とするとともに、前記基体の仮成形体の内側部分及び前記内層の仮成形体を溶融ガラス体とし、前記基体と前記内層とを形成する工程と

を含むことができる。

前記基体を形成するための原料粉として、Li、Na、Kの合計濃度が50wt.ppm以下であり、粒径10~1000μmの粉末を作製する工程と、

回転対称性を有しており、減圧用の孔が内壁に分配されて形成されている減圧可能外型枠を回転させながら、該減圧可能外型枠の内壁に前記基体形成用原料粉を導入し、該減圧可能外型枠の内壁に応じた所定形状に仮成形して基体の仮成形体とする工程と、

前記減圧可能外型枠に形成されている減圧用の孔によって減圧することにより、前記基体の仮成形体を外周側から減圧して脱ガスするとともに、放電加熱溶融法により前記基体の仮成形体の内側から高温加熱することによって、前記基体の仮成形体の外周部分を焼結体とするとともに内側部分を溶融ガラス体とした基体を形成する工程と、

前記基体の内側から、前記準備した内層形成用の原料粉であるシリカ粉を散布しつつ、放電加熱溶融法により内側から高温加熱することによって、前記基体の内表面上に前記内層を形成する工程と

を含むことができる。

前記基体を形成するための原料粉として、Li、Na、Kの合計濃度が50wt.ppm以下であり、粒径10~1000μmの粉末を作製する工程と、

回転対称性を有している外型枠の内壁に前記基体形成用原料粉を導入し、該外型枠の内壁に応じた所定形状に仮成形して基体の仮成形体とする工程と、

放電加熱溶融法により前記基体の仮成形体の内側から高温加熱して基体を形成する工程と、

前記基体の内側から、前記準備した内層形成用の原料粉であるシリカ粉を散布しつつ、放電加熱溶融法により内側から高温加熱することによって、前記基体の内表面上に前記内層を形成する工程と

を含むことができる。

このように、放電加熱溶融法による工程のうち少なくとも一つを、酸素ガスを1~30vol.%含む、不活性ガスとの混合雰囲気下にて行えば、カーボン電極からの炭素粒子を酸化処理してCOやCO2へガス化することができ、炭素(C)微粒子の少ないシリカ容器を得ることができる。

このように、放電加熱溶融法による工程のうち少なくとも一つを、露点温度10℃~-10℃に設定され、かつ該設定温度の±1℃の範囲に制御されている空気である雰囲気下にて行えば、低コストでありながらも、シリカ容器中のOH基含有量、水分(H2O)含有量を低減することができる。

また、これに加えて、例えばシリコン単結晶成長用シリカルツボにおけるシリコン単結晶への気泡の取り込みのように、従来のシリカ容器の製造方法により製造されたシリカ容器では、収容物への気泡の放出による悪影響等の問題があった。

まず、金属シリコン溶融及びシリコン結晶製造用のルツボやボート等のシリカ容器では、加熱高温雰囲気での容器内部の均熱性が必要とされる。そのためには少なくともシリカ容器を多重構造とし、容器外側は多孔質の白色不透明シリカガラスとし、容器内側は実質的に気泡の少ない肉厚の無色透明シリカガラスとすることが第1の課題である。

例えば、シリコン単結晶の製造時にシリカ容器に含まれている不純物金属元素、例えばアルカリ金属元素Li、Na、Kのみならず、特にTi、Cr、Mn、Fe、Ni、Cu、Zn、Zr、Mo、W等がシリコン結晶に取り込まれた場合、特にソーラー用シリコンデバイスにおいて光電変換効率の低下を引き起してしまう。従って、シリカ容器に含まれる不純物がシリコン融液に拡散してこないようにシリカ容器の内表面を微細結晶化(グラスセラミック化)させて、不純物の拡散を防止する作用を持たせる。また、このシリカ容器の内表面の微細結晶化部分の品質としても、各々の結晶寸法が微細、緻密であるため、きめの細かいクリストバライト等の結晶化層とするものである。

例えば、シリコン単結晶の製造時に、シリカ容器の成分(SiO2)そのものがシリコン融液に溶解し、そのため酸素元素がシリコン結晶に取り込まれると例えばソーラー用シリコンデバイスにおいて光電変換効率の低下を引き起してしまう。従って、シリカ容器の内表面がシリコン融液に対して溶解しにくい(耐シリコン融液エッチング性のある)特性を有するもの、すなわち同様に容器の内表面を微細結晶化させたものとする。

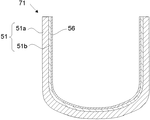

本発明に係るシリカ容器71は回転対称性を有し、その基本構造は、基体51と、内層56とから成る。

この基体51は、回転対称性を有し、シリカを主成分とする。また、基体51は、基体の外周側51aに気泡を含有する、すなわち多孔質の白色不透明層部を有し、基体の内周側51bには典型的には半透明~透明である。

また、内層56は、基体51の内表面上に形成され、透明シリカガラスからなる。

また、内層56が、Ca、Sr、Baを合計濃度50~5000wt.ppmで含有するものであり、かつ、厚さ10mmの試料を切り出したときの光波長600nmの光透過率が91.8~93.2%であり、より好ましくは92.4~93.2%である。

なお、内層56において気泡が十分に抑制されており、かつBa等のアルカリ土類金属元素が均一に溶解している場合には、上記のように内層56から厚さ10mmの試料を切り出したときの光波長600nmの光透過率が91.8~93.2%となる。更に気泡が無く、かつアルカリ土類金属元素が均一に溶解したときの光透過率は92.4~93.2%となる。このうち上限値の93.2%はシリカガラスにおける理論的な最大値である。

このようなAl原子のSi原子との置換は、電荷バランスを取るためにBa2+等のアルカリ土類金属元素の陽イオンも固定する作用があると考えられ、Ba等の元素を均一に溶解させることができ、この点からもシリカガラス中の気泡を抑制することができる。

またこれらにAlを10~100wt.ppm含有させておくと、Ba等のアルカリ土類金属元素をさらに均一に溶解させることが可能となる。

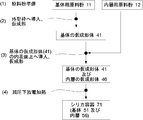

図1に、本発明に係るシリカ粉を製造する方法の概略を示す。

シリカ容器の内層形成用原料粉の材質としては、高純度化処理された天然石英粉、天然水晶粉、又は合成クリストバライト粉、合成シリカガラス粉が挙げられる。透明層の気泡量を少なくする目的であれば結晶質シリカ粉が好ましく、あるいは高純度な透明層とする目的であれば、合成粉が好ましい。粒径は好ましくは100~500μmである。純度はシリカ成分(SiO2)99.9999wt.%以上、かつアルカリ金属元素Li、Na、Kの各々が60wt.ppb以下とすることが好ましく、各20wt.ppb以下とすることがより好ましい。また、Ti、V、Cr、Fe、Co、Ni、Cu、Zn、Mo、Wの各々が30wt.ppb以下とすることが好ましく、各10wt.ppb以下とすることがさらに好ましい。

具体的には、カルシウム(Ca)、ストロンチウム(Sr)、バリウム(Ba)の少なくとも1種以上、好ましくはBaをシリカ粉に含有させる。含有のさせ方としては、原料粉の水素分子ドープの前に、水又はアルコールに溶解するアルカリ土類金属元素の塩化物、酢酸塩、硝酸塩又は炭酸塩等を選び、この化合物の水溶液またはアルコール溶液を作成しこの中にシリカ原料粉を浸漬させ、その後乾燥させることにより特定元素が添加された粉末が得られる。

具体的には、まず、図1の(3)に示したように、シリカ粉末を、気密性を有する加熱炉(例えば、ステンレススチールジャケットの気密性を有する電気炉)内に投入する。次に、図1の(4)に示すように、加熱炉内を減圧排気する。その後、図1の(5)に示すように、雰囲気ガスを水素ガス10~100vol.%、1~100kgf/cm2の圧力(約1~100気圧、約9.8×104~9.8×106Pa)で、200~800℃好ましくは300~600℃にて、例えば1~10時間程度加熱処理を行う。その後、図1の(6)に示すように、水素ガス含有雰囲気の圧力を1kgf/cm2以上に保持しつつ、少なくとも50℃以下となるまで降温させる。尚、水素ガス含有雰囲気における水素と混合するガスは、窒素(N2)、アルゴン(Ar)やヘリウム(He)等の不活性ガスとする。

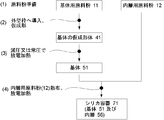

まず、図3の(1)に示したように、シリカ粒子である基体用原料粉11及び内層用原料粉12を準備する(工程1)。

この内層用原料粉12として、上記した本発明に係るシリカ粉を用いる。その製造方法は上記の通り(例えば、図1に示した方法)である。

この基体用原料粉は例えば以下のようにしてシリカ塊を粉砕、整粒することにより作製することができるが、これに限定されない。

次いで、この天然シリカ粉を、傾斜角度を有するシリカガラス製チューブから成るロータリーキルンの中に投入し、キルン内部を塩化水素(HCl)又は、塩素(Cl2)ガス含有雰囲気とし、700~1100℃にて1~100時間程度加熱することにより高純度化処理を行う。ただし高純度を必要としない製品用途では、この高純度化処理を行わずに次処理へ進んでもよい。

基体用原料粉11の粒径は、上記のように、10~1000μmとすることが好ましく、50~500μmとすることがより好ましい。

基体用原料粉11のシリカ純度は、99.99wt.%以上とすることが好ましく、99.999wt.%以上とすることがさらに好ましい。特に、Li、Na、Kの合計値は、50wt.ppm以下とすることが好ましい。また、本発明のシリカ容器の製造方法であれば、基体用原料粉11のシリカ純度を99.999wt.%以下と比較的低純度のものとしても、製造されるシリカ容器は、収容する収容物への不純物汚染を十分に防止することができる。そのため、従来よりも低コストでシリカ容器を製造することができることになる。

Alは、例えば硝酸塩、酢酸塩、炭酸塩、塩化物等を水又はアルコール溶液として、これら溶液の中にシリカ粉を投入、浸漬させ、次いで乾燥することにより得ることができる。

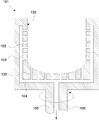

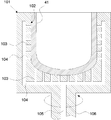

図5に、基体用原料粉11を仮成形する外型枠の一例として、減圧可能な外型枠の概略を表す断面図を示した。減圧可能外型枠101は、例えば、グラファイト等の部材から成り、回転対称性を有している。また、減圧可能外型枠101の内壁102には、減圧用の孔103が分配されて形成されている。減圧用の孔103は、減圧用の通路104に連なっている。また、減圧可能外型枠101を回転させるための回転軸106にも減圧用の通路105が通っており、ここから真空引きを行うことができるようになっている。尚、孔103には多孔質のフィルター(図示せず)を取り付けることが好ましい。

具体的には、減圧可能外型枠101を回転させつつ、原料粉ホッパー(図示せず)から徐々に基体用原料粉11を減圧可能外型枠101の内壁102に投入し、遠心力を利用して容器形状に成形する。また内側から板状の内型枠(図示せず)を、回転する粉体に接触させることにより、基体の仮成形体41の肉厚を所定量に調整してもよい。

また、この基体用原料粉11の減圧可能外型枠101への供給方法は特に限定されないが、例えば、攪拌用スクリューと計量フィーダを備えるホッパーを用いることができる。この場合、ホッパーに充填された基体用原料粉11を、攪拌用スクリューで攪拌し、計量フィーダで供給量を調節しながら供給する。

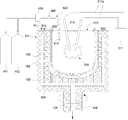

基本的には上記の基体用原料粉11の導入の場合と同様の手法である。すなわち、減圧可能外型枠101を回転させつつ、原料粉ホッパーから徐々に内層用原料粉12を基体の仮成形体41の内表面に投入し、遠心力を利用して容器形状に成形する(図11参照)。

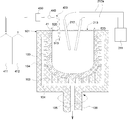

具体的には、図12に示すように、減圧可能外型枠101に形成されている減圧用の孔103によって減圧することにより、基体の仮成形体41及び内層の仮成形体46を、基体の仮成形体41の外周側から減圧して脱ガスするとともに、放電加熱溶融法により、基体の仮成形体41及び内層の仮成形体46の内側から加熱する。これによって、基体の仮成形体41の外周部分を焼結体とするとともに、基体の仮成形体41の内側部分及び内層の仮成形体46を溶融ガラス体とし、基体51と内層56を形成する。

また、露点温度10℃~-10℃に設定され、かつ該設定温度の±1℃の範囲に制御されている空気である雰囲気下にて行うこともできる。この場合には、低コストでありながらも、シリカ容器中のOH基含有量、水分(H2O)含有量を低減することができる。

そして、内層及び基体の全厚さの内側半分程度が溶融し、内層56が透明シリカガラスとなり、基体の内周側51bは透明ないし半透明の層からなる部分となり、基体51の外周部分(残り外側半分程度)51aが焼結した白色不透明シリカ(不透明層)となるまで加電による加熱と真空ポンプによる減圧を継続する。減圧度は104Pa以下とすることが好ましく、103Pa以下とすることがさらに好ましい。

このようにして、図2に示した本発明のシリカ容器71とすることができる。

この実施態様によるシリカ容器71の製造方法は、基本的には特許文献6、7に示される内容に従う。ただし、内層56を形成するための原料粉(内層用原料粉12)として、上記のようにして製造した本発明のシリカ粉を用いる。

この工程は上述した第1の実施態様の場合と同様に行うことができる。

この工程についても上述した第1の実施態様の場合と同様に行うことができる。ただし、減圧下にて放電加熱をする必要がない場合などには、図5に示した減圧可能外型枠101の代わりに、図6に示したような、外型枠101’を用いても良い。この外型枠101’は、例えば、グラファイト等の部材から成り、回転対称性を有している。外型枠101’を回転させるための回転軸106’を有しており、内壁102’には特に孔等はない。

以下では、減圧可能外型枠101を用いて減圧しながら基体51の形成を行う態様を主に説明するが、減圧を行わず、常圧で行う場合も、減圧を行うこと以外は同様の工程によって基体51を形成することができる。

また、露点温度10℃~-10℃に設定され、かつ該設定温度の±1℃の範囲に制御されている空気である雰囲気下にて行うこともできる。この場合には、低コストでありながらも、シリカ容器中のOH基含有量、水分(H2O)含有量を低減することができる。

そして、基体の全厚さの内側半分程度が溶融し、基体の内周側51bが透明ないし半透明の層からなる部分となり、基体51の外周部分(残り外側半分程度)51aが焼結した白色不透明シリカ(不透明層)となるまで加電による加熱と真空ポンプによる減圧を継続する。減圧度は104Pa以下とすることが好ましく、103Pa以下とすることがさらに好ましい。

なお、この工程4を繰り返すことにより、内層56を純度や添加物が異なる複数の透明シリカガラス層からなるようにしてもよい。

基体51の内表面上への内層56を形成する装置は前工程と同様、回転軸対称性を有する基体51が設置されている回転可能な減圧可能外型枠101、回転モーター(図示せず)、及び内層56形成のための内層用原料粉12が入った原料粉ホッパー303、攪拌用スクリュー304、計量フィーダ305、及び放電加熱溶融の熱源となる炭素電極212、電線212a、高圧電源ユニット211、蓋213等から成る。また、雰囲気ガスを調整する場合には、工程3と同様に、さらに、O2ガス供給用ボンベ411、不活性ガス供給用ボンベ412、混合ガス供給管420、除湿装置430、露点温度計440等を具備していてもよい。

例えば、フッ化水素酸水溶液(HF)1~10%程度にて、5~30分間の表面エッチングを行い、次いで純水で洗浄し、クリーンエア中で乾燥させてシリカ容器を得る。

(実施例1)

図3に示した本発明のシリカ粉の製造方法及びシリカ容器の製造方法に従い、以下のように、シリカ粉を製造し、シリカ容器を製造した。

ここでは、図1に示したような工程を経て、シリカ容器の内層を構成するための原料粉として、内層用原料粉12を製造した。具体的には、まず、純度99.9999wt.%の高純度天然石英粉を作製した。次いで、この高純度天然石英粉を硝酸バリウムBa(NO3)2を含む25wt.%エチルアルコール水溶液に浸漬させ、乾燥させた。次に、この石英粉を、ステンレススチールジャケットの真空炉内に投入し、内部雰囲気を水素ガス100vol.%に置換し、圧力を1kgf/cm2(大気圧とほぼ同じ)に保持しつつ400℃にて3時間加熱後、そのままの水素ガス雰囲気を保持しつつ、室温25℃まで冷却して、内層用原料粉12を製造した。

次に、外型枠の外側から真空ポンプにて基体の仮成形体41及び内層の仮成形体46を減圧、脱ガスさせつつ露点7℃±1℃、すなわち、6℃から8℃の範囲に制御した空気中にてカーボン電極放電加熱溶融法(アーク放電加熱)により両仮成形体の焼結、溶融を行った。

このようにして製造したシリカ容器71を3wt.%フッ酸水溶液(HF)にて25℃下、3分間洗浄後、純水洗浄し、乾燥させた。

実施例1と同様に、ただし、内層用原料粉12へのBaドープ量を500wt.ppm、水素ガス100vol.%、圧力9.9kgf/cm2(約9.9気圧)、400℃、3時間加熱処理によりH2ドープ量を2×1018分子/gとして、シリカ容器71を製造した。

図4に示したシリカ容器の製造方法(第2の実施態様)に従ってシリカ容器71の製造を行った。

なお、基体用原料粉11と内層用原料粉12の作製を、実施例1と同様に行った。

また、基体51の焼結、溶融は常圧の露点7℃±1℃の空気中のアーク放電加熱により行い、その後、内層56の形成を、外型枠101上部から内層用原料粉12を散布しつつ露点7℃±1℃の常圧空気中のアーク放電加熱により行った。

図4に示したシリカ容器の製造方法に従ってシリカ容器71の製造を行った。

ただし、基体用原料粉11と内層用原料粉12の作製は、実施例2の場合と同様に行った。

実施例3とほぼ同様にシリカ容器の製造を行った。ただし、基体用原料粉11にAlを50wt.ppmドープし、また内層用原料粉12にはBaとH2に加え、Alをドープした。また、基体51、内層56の形成時の加熱雰囲気は露点温度3℃±1℃とした。

実施例5と同様に、ただし、基体51及び内層56の形成をそれぞれ外側から外型枠内の仮成形体を減圧、排気しつつ、シリカ容器71の製造を行った。

実施例5と同様に、ただし、内層用原料粉12のBaドープ量を少なくして120wt.ppmとした。またH2は4×1017分子/gドープとして、シリカ容器71の製造を行った。

実施例5と同様に、ただし、内層用原料粉12のBaドープ量100wt.ppm、Srドープ量20wt.ppm、H2のドープを4×1017分子/gとして、シリカ容器71の製造を行った。

概ね従来法に従ってシリカ容器(シリカルツボ)を作製した。すなわち、基体用原料粉、内層用原料粉として、ともに、粒径50~500μm、純度99.9999wt.%の高純度石英粉とした。基体は特には湿度調整を行っていない空気中にて常圧アーク放電加熱して形成し、内層は同様の空気中にて原料粉を外型枠上部から散布しつつ常圧アーク放電加熱して溶融し形成した。

比較例1と同様に、ただし、内層用原料粉にBaを500wt.ppmドープとしてシリカ容器の製造を行った。

比較例1と同様に、ただし、内層用原料粉にBaを30wt.ppmドープし、水素ガス10vol.%窒素ガス90vol.%混合ガス、1kgf/cm2(約1気圧)にて400℃、3時間処理によりH2を2×1016分子/gドープして、シリカ容器の製造を行った。

比較例1と同様に、ただし、基体用原料粉を純度99.99wt.%の低純度品としてシリカ容器の製造を行った。

実施例1と同様に、ただし、内層用原料粉への水素分子の添加を行わずに、シリカ容器の製造を行った。

実施例1と同様に、ただし、内層用原料粉へのBaの添加を行わずに、シリカ容器の製造を行った。

各実施例及び比較例において用いた原料粉及びガス、並びに製造したシリカ容器の物性、特性評価を以下のようにして行った。

光学顕微鏡又は電子顕微鏡で各原料粉の二次元的形状観察及び面積測定を行った。次いで、粒子の形状を真円と仮定し、その面積値から直径を計算して求めた。この手法を統計的に繰り返し行い、粒径の範囲の値とした(この範囲の中に99wt.%以上の原料粉が含まれる)。

露点温度計によって測定した。

なお、各実施例については、上記のように、混合ガス供給管420に設置した露点温度計440により測定を行った。

不純物金属元素濃度が比較的低い(ガラスが高純度である)場合は、プラズマ発光分析法(ICP-AES、Inductively Coupled Plasma - Atomic Emission Spectroscopy)又はプラズマ質量分析法(ICP-MS、Inductively Coupled Plasma - Mass Spectroscopy)で行い、不純物金属元素濃度が比較的高い(ガラスが低純度である)場合は、原子吸光光度法(AAS、Atomic Absorption Spectroscopy)で行った。

シリカ容器の側壁の全高さの半分部分(高さ200mmの部分)における容器断面をスケールで測定することにより、基体及び内側層の厚さを決めた。

基体及び内層の透明部分からサンプルを切断、研磨し、それぞれについて赤外線吸収分光光度法で行った。OH基濃度への換算は、以下文献に従う。

Dodd,D.M. and Fraser,D.B.(1966), “Optical determination of OH in fused silica.” Journal of Applied Physics, vol.37, P.3911.

内層用原料粉(原料となるシリカ粉)についてはそのままの粉体にて、シリカ容器の内層の水素ガス放出量については、粒径100μm~1mmに調整した粒状シリカガラスサンプルの状態として、それぞれ測定を行った。

真空下1000℃における、内層用原料粉またはサンプルからのガス放出量を、質量分析装置により測定した。詳細は下記文献に従う。水素分子H2は全量放出したものとして、単位重量当りの放出分子数(水素分子/ガラスg)として表現した。

Nasu,S.et al.(1990) “Gas release of various kinds of vitreous silica”, Journal of Illuminating Engineering Institute of Japan, vol.74, No.9, pp.595-600.

V. S. Khotimchenko, et al.(1987) “Determining the content of hydrogen dissolved in quartz glass using the methods of Raman scattering and mass spectrometry”, Journal of Appllied Spectroscopy, vol.46, No.6, pp.632-635.

内層から、寸法5mm×5mm×厚さ11mm程度のガラスサンプルを切り出し、両端面を厚さ10mm平行光学研磨仕上げした。その後、水銀ランプを光源とする可視光透過率計により、該ガラスサンプルの600nmでの直線透過率(入射光を100%として、サンプルの表面の反射とサンプル内部の裏面反射及びサンプル自体の吸収を差し引いた値であり、Optical transmission と呼ばれる)を測定した。この値は、サンプル中の気泡量とドープ元素の均一な溶解性を反映している。

製造したシリカ容器の中に純度99.999999wt.%の金属ポリシリコンを投入し、昇温を行いシリコン融液とし、次いでシリコン単結晶の引上げを3回繰り返して行い(マルチ引上げ)、単結晶育成の成功率として評価した。引上げ条件は、CZ装置内を103Paの圧力のアルゴン(Ar)ガス100%雰囲気で、引上げ速度1mm/分、回転数10rpm、シリコン単結晶寸法を直径150mm、長さ150mmとした。また、1バッチの操業時間は約12時間とした。単結晶育成3回繰り返しの成功率の評価分類は以下の通りとした。

3回成功 ○(良好)

2回成功 △(やや不良)

1回以下 ×(不良)

前記のシリコン単結晶マルチ引上げにおいて、各シリコン単結晶マルチ引上げ後の2本目のシリコン単結晶の任意の部位から、直径150mm、厚さ200μmの両面研磨仕上げのシリコンウエーハ各10枚を作製した。次いで各々のシリコンウエーハの両面に存在するボイドとピンホールの個数を測定し、統計的に数値処理を行い単位面積(m2)当りの平均ボイド及びピンホール数を求めた。

平均ボイド及びピンホール数が1個/m2未満 ○(良好)

平均ボイド及びピンホール数が1~2個/m2 △(やや不良)

平均ボイド及びピンホール数が3個/m2以上 ×(不良)

シリコン単結晶3回マルチ引上げ後のシリカ容器の、シリコン溶融面より下位部分からシリカ容器側壁を、内壁面の寸法が100mm×100mmとなるように、厚さ方向の全ての厚みを有したままサンプルを切り出した。次いで、内層の内壁部のエッチング量を、サンプル断面をスケールで測定することにより求めた。

内層のエッチングされた厚さが3mm未満 ○(良好)

内層のエッチングされた厚さが3mm~5mm未満 △(やや不良)

内層のエッチングされた厚さが5mm以上 ×(不良)

シリコン単結晶3回マルチ引上げ後のシリカ容器のシリコン融液面上の部分から、シリカ容器側壁のサンプルを寸法100mm×100mm×厚さ15mm(全厚さ)で切り出した。次いで、内表面部分から100μm層をフッ化水素酸(HF)水溶液により洗浄除去した。次いで、洗浄後の内表面部分に対し厚さ100μmをフッ化水素酸(HF)50%水溶液にて溶解エッチング処理を行い、このエッチング溶液のアルカリ金属元素濃度値を分析することにより、シリカ純度の低い基体から高純度の内層への不純物金属元素の拡散が多かったか少なかったかを評価した。

内表面から厚さ100μm部分におけるLi、Na、Kの合計濃度値による分類は以下の通りとした。

0.1wt.ppm未満 ○(良好)

0.1~1wt.ppm未満 △(やや不良)

1wt.ppm以上 ×(不良)

シリカ容器の製造コストを評価した。特に、シリカ原料費、溶融エネルギー費等の合計値を相対的に評価した。従来製法コストは比較例1を基準とした。

コストが低い ○(従来製法コストの50%未満)

コストが中程度 △(従来製法コストの50~100%未満)

コストが大きい ×(従来製法コストを100%とする)

また、比較例4では、低コストでシリカ容器を製造することができたが、ボイドやピンホールの発生が多く、耐エッチング性が低く、不純物拡散が大きいなどと問題が多かった。

また、比較例6では、それとは逆に内層用原料粉への水素分子添加量が多かったがBaの添加を行わなかったため、シリカ容器の耐エッチング性が低く、不純物拡散の抑制が不十分なものとなったと考えられる。

Claims (16)

- シリカ容器製造用のシリカ粉であって、

粒径が10~1000μmであり、

Ca、Sr、Baを50~5000wt.ppmの合計濃度で含有し、

真空下にて1000℃に加熱したときの水素分子の放出量が3×1016~3×1019分子/gである

ことを特徴とするシリカ粉。

- 前記シリカ粉は、Alを10~100wt.ppmの濃度で含有することを特徴とする請求項1に記載のシリカ粉。

- 前記含有するBaの濃度が100~1000wt.ppmであり、

前記真空下にて1000℃に加熱したときの水素分子の放出量が5×1016~5×1018分子/gであり、

前記シリカ粉が含有するLi、Na、Kの各濃度が60wt.ppb以下である

ことを特徴とする請求項1又は請求項2に記載のシリカ粉。

- シリカ容器製造用のシリカ粉の製造方法であって、

粒径が10~1000μmであり、Ca、Sr、Baの少なくとも1種を含有するシリカからなる粉末を作製する工程と、

前記粉末を、気密性を有する加熱炉内に投入する工程と、

前記加熱炉内を103Pa以下に減圧排気する工程と、

前記加熱炉内に水素ガスを10~100vol.%含有するガスを導入し、該水素を含有するガス雰囲気の圧力を1~100kgf/cm2とし、温度を200~800℃として熱処理する工程と、

前記加熱炉内の水素含有ガス雰囲気の圧力を1kgf/cm2以上に保持したまま、前記粉末を50℃以下にまで冷却する工程と

を含むことを特徴とするシリカ粉の製造方法。

- 前記粉末に、Ca、Sr、Baを合計濃度が50~5000wt.ppmとなるように含有させることを特徴とする請求項4に記載のシリカ粉の製造方法。

- 前記粉末に、Baを濃度が100~1000wt.ppm、Alを濃度が10~100wt.ppmとなるようにそれぞれ含有させることを特徴とする請求項4又は請求項5に記載のシリカ粉の製造方法。

- 回転対称性を有し、シリカを主成分とし、少なくとも外周部分に気泡を含有する基体と、該基体の内表面上に形成された、透明シリカガラスからなる内層とを具備するシリカ容器であって、

前記基体のLi、Na、Kの合計濃度が50wt.ppm以下であり、

前記内層が、Ca、Sr、Baを合計濃度50~5000wt.ppmで含有するものであり、かつ、厚さ10mmの試料を切り出したときの光波長600nmの光透過率が91.8~93.2%であることを特徴とするシリカ容器。

- 前記内層が、Alを10~100wt.ppmの濃度で含有するものであることを特徴とする請求項7に記載のシリカ容器。

- 前記内層は、Li、Na、Kの各濃度が60wt.ppb以下であり、Baの濃度が100~1000wt.ppmであり、前記内層から切り出した試料を真空下にて1000℃に加熱したときの水素分子の放出量が1×1016分子/g未満であることを特徴とする請求項7又は請求項8に記載のシリカ容器。

- 回転対称性を有し、シリカを主成分とし、少なくとも外周部分に気泡を含有する基体と、該基体の内表面上に形成された、透明シリカガラスからなる内層とを具備するシリカ容器の製造方法であって、少なくとも、

前記内層を形成するための原料粉として、粒径が10~1000μmであり、Ca、Sr、Baを50~5000wt.ppmの合計濃度で含有し、真空下にて1000℃に加熱したときの水素分子の放出量が3×1016~3×1019分子/gであるシリカ粉を準備し、該内層形成用原料粉であるシリカ粉を用いて、前記基体の内表面上に前記内層を形成することを特徴とするシリカ容器の製造方法。

- 請求項10に記載のシリカ容器の製造方法において、

前記基体を形成するための原料粉として、Li、Na、Kの合計濃度が50wt.ppm以下であり、粒径10~1000μmの粉末を作製する工程と、

回転対称性を有しており、減圧用の孔が内壁に分配されて形成されている減圧可能外型枠を回転させながら、該減圧可能外型枠の内壁に前記基体形成用原料粉を導入し、該減圧可能外型枠の内壁に応じた所定形状に仮成形して基体の仮成形体とする工程と、

前記減圧可能外型枠を回転させながら、前記基体の仮成形体の内表面上に、前記準備した内層形成用の原料粉であるシリカ粉を導入し、前記基体の仮成形体の内表面に応じた所定形状に仮成形して内層の仮成形体とする工程と、

前記減圧可能外型枠に形成されている減圧用の孔によって減圧することにより、前記基体と内層の仮成形体を前記基体の仮成形体の外周側から減圧して脱ガスするとともに、放電加熱溶融法により前記基体と内層の仮成形体の内側から加熱することによって、前記基体の仮成形体の外周部分を焼結体とするとともに、前記基体の仮成形体の内側部分及び前記内層の仮成形体を溶融ガラス体とし、前記基体と前記内層とを形成する工程と

を含むことを特徴とするシリカ容器の製造方法。

- 請求項10に記載のシリカ容器の製造方法において、

前記基体を形成するための原料粉として、Li、Na、Kの合計濃度が50wt.ppm以下であり、粒径10~1000μmの粉末を作製する工程と、

回転対称性を有しており、減圧用の孔が内壁に分配されて形成されている減圧可能外型枠を回転させながら、該減圧可能外型枠の内壁に前記基体形成用原料粉を導入し、該減圧可能外型枠の内壁に応じた所定形状に仮成形して基体の仮成形体とする工程と、

前記減圧可能外型枠に形成されている減圧用の孔によって減圧することにより、前記基体の仮成形体を外周側から減圧して脱ガスするとともに、放電加熱溶融法により前記基体の仮成形体の内側から高温加熱することによって、前記基体の仮成形体の外周部分を焼結体とするとともに内側部分を溶融ガラス体とした基体を形成する工程と、

前記基体の内側から、前記準備した内層形成用の原料粉であるシリカ粉を散布しつつ、放電加熱溶融法により内側から高温加熱することによって、前記基体の内表面上に前記内層を形成する工程と

を含むことを特徴とするシリカ容器の製造方法。

- 前記内層を形成する工程を、前記減圧可能外型枠に形成されている減圧用の孔によって減圧して脱ガスしながら行うことを特徴とする請求項12に記載のシリカ容器の製造方法。

- 請求項10に記載のシリカ容器の製造方法において、

前記基体を形成するための原料粉として、Li、Na、Kの合計濃度が50wt.ppm以下であり、粒径10~1000μmの粉末を作製する工程と、

回転対称性を有している外型枠の内壁に前記基体形成用原料粉を導入し、該外型枠の内壁に応じた所定形状に仮成形して基体の仮成形体とする工程と、

放電加熱溶融法により前記基体の仮成形体の内側から高温加熱して基体を形成する工程と、

前記基体の内側から、前記準備した内層形成用の原料粉であるシリカ粉を散布しつつ、放電加熱溶融法により内側から高温加熱することによって、前記基体の内表面上に前記内層を形成する工程と

を含むことを特徴とするシリカ容器の製造方法。

- 前記放電加熱溶融法による工程のうち少なくとも一つを、酸素ガスを1~30vol.%含む、不活性ガスとの混合雰囲気下にて行うことを特徴とする請求項11ないし請求項14のいずれか一項に記載のシリカ容器の製造方法。

- 前記放電加熱溶融法による工程のうち少なくとも一つを、露点温度10℃~-10℃に設定され、かつ該設定温度の±1℃の範囲に制御されている空気である雰囲気下にて行うことを特徴とする請求項11ないし請求項14のいずれか一項に記載のシリカ容器の製造方法。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP10823157.2A EP2489642A4 (en) | 2009-10-14 | 2010-09-01 | SILICONE POWDER, SILICONE CONTAINER AND METHOD FOR PRODUCING THE SILICONE PUMP AND CONTAINER |

| CN201080036839.0A CN102482137B (zh) | 2009-10-14 | 2010-09-01 | 二氧化硅粉、二氧化硅容器及该粉或容器的制造方法 |

| US13/140,982 US8460769B2 (en) | 2009-10-14 | 2010-09-01 | Powdered silica, silica container, and method for producing them |

| KR1020127004097A KR101374545B1 (ko) | 2009-10-14 | 2010-09-01 | 실리카 분말 및 실리카 용기 그리고 그 제조방법 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009-237686 | 2009-10-14 | ||

| JP2009237686A JP4969632B2 (ja) | 2009-10-14 | 2009-10-14 | シリカ粉及びシリカ容器並びにそれらの製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2011045888A1 true WO2011045888A1 (ja) | 2011-04-21 |

Family

ID=43875945

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2010/005375 WO2011045888A1 (ja) | 2009-10-14 | 2010-09-01 | シリカ粉及びシリカ容器並びにそれらの製造方法 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US8460769B2 (ja) |

| EP (1) | EP2489642A4 (ja) |

| JP (1) | JP4969632B2 (ja) |

| KR (1) | KR101374545B1 (ja) |

| CN (1) | CN102482137B (ja) |

| TW (1) | TWI454425B (ja) |

| WO (1) | WO2011045888A1 (ja) |

Families Citing this family (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4922355B2 (ja) * | 2009-07-15 | 2012-04-25 | 信越石英株式会社 | シリカ容器及びその製造方法 |

| JP4951057B2 (ja) * | 2009-12-10 | 2012-06-13 | 信越石英株式会社 | シリカ容器及びその製造方法 |

| JP5774400B2 (ja) | 2010-08-12 | 2015-09-09 | 株式会社Sumco | シリカ粉の評価方法、シリカガラスルツボ、シリカガラスルツボの製造方法 |

| WO2013171937A1 (ja) | 2012-05-15 | 2013-11-21 | 信越石英株式会社 | 単結晶シリコン引き上げ用シリカ容器及びその製造方法 |

| EP2725122A4 (en) | 2012-05-16 | 2015-04-08 | Shinetsu Quartz Prod | SILICA CONTAINER FOR PREPARING SINGLE CRYSTALLINE SILICON AND METHOD FOR MANUFACTURING THE SAME |

| US9469819B2 (en) * | 2013-01-16 | 2016-10-18 | Clearsign Combustion Corporation | Gasifier configured to electrodynamically agitate charged chemical species in a reaction region and related methods |

| CN103584635B (zh) * | 2013-11-21 | 2015-08-26 | 河海大学 | 自供电显水温保温杯 |

| CN104068715A (zh) * | 2014-06-20 | 2014-10-01 | 郭裴哲 | 一种智能水杯 |

| EP3218317B1 (en) | 2014-11-13 | 2018-10-17 | Gerresheimer Glas GmbH | Glass forming machine particle filter, a plunger unit, a blow head, a blow head support and a glass forming machine adapted to or comprising said filter |

| JP6480827B2 (ja) * | 2015-08-03 | 2019-03-13 | 信越石英株式会社 | 水素ドープシリカ粉の保管方法及びシリコン単結晶引上げ用石英ガラスるつぼの製造方法 |

| EP3205630B1 (de) * | 2016-02-12 | 2020-01-01 | Heraeus Quarzglas GmbH & Co. KG | Diffusormaterial aus synthetisch erzeugtem quarzglas sowie verfahren zur herstellung eines vollständig oder teilweise daraus bestehenden formkörpers |

| JP6659408B2 (ja) * | 2016-03-07 | 2020-03-04 | クアーズテック株式会社 | シリコン単結晶引上げ用シリカガラスルツボの製造方法 |

| JP6713382B2 (ja) * | 2016-08-30 | 2020-06-24 | クアーズテック株式会社 | 石英ガラスルツボの製造方法、及び石英ガラスルツボ |

| WO2021235530A1 (ja) * | 2020-05-20 | 2021-11-25 | 日鉄ケミカル&マテリアル株式会社 | 球状結晶質シリカ粒子およびその製造方法 |

| KR102647080B1 (ko) * | 2021-11-03 | 2024-03-13 | 국립목포대학교산학협력단 | 비정질 실리카 나노 분말을 이용한 투명한 실리카 소결체의 제조방법 |

Citations (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0422861B2 (ja) | 1987-12-03 | 1992-04-20 | Shinetsu Handotai Kk | |

| JPH0729871B2 (ja) | 1987-12-03 | 1995-04-05 | 信越半導体 株式会社 | 単結晶引き上げ用石英るつぼ |

| JPH07206451A (ja) | 1993-12-29 | 1995-08-08 | Nippon Steel Corp | 合成石英ガラスの製造方法 |

| JPH07277744A (ja) | 1994-04-04 | 1995-10-24 | Nippon Steel Corp | 合成石英ガラスの製造方法 |

| JPH07277743A (ja) | 1994-04-04 | 1995-10-24 | Nippon Steel Corp | 合成石英ガラスの製造方法 |

| JPH082932A (ja) | 1994-06-20 | 1996-01-09 | Shinetsu Quartz Prod Co Ltd | 石英ガラスルツボとその製造方法 |

| JP2001261353A (ja) * | 2000-03-17 | 2001-09-26 | Toshiba Ceramics Co Ltd | 石英ガラスルツボ用合成シリカガラス粉及びその製造方法、並びに合成シリカガラス粉を用いた石英ガラスルツボの製造方法 |

| JP2002362932A (ja) | 2001-03-24 | 2002-12-18 | Shinetsu Quartz Prod Co Ltd | SiO2含有複合材料の製造方法、その製造方法により得られる複合材料及び複合材料の使用 |

| JP2003095678A (ja) * | 2001-07-16 | 2003-04-03 | Heraeus Shin-Etsu America | シリコン単結晶製造用ドープ石英ガラスルツボ及びその製造方法 |

| JP2003335513A (ja) * | 2002-05-17 | 2003-11-25 | Shinetsu Quartz Prod Co Ltd | 水素ドープシリカ粉及びその製造方法、並びにそれを用いた石英ガラスルツボ及びその製造方法 |

| JP2004131380A (ja) | 2002-09-20 | 2004-04-30 | Heraeus Quarzglas Gmbh & Co Kg | 不透明石英ガラス複合材の製造方法、前記方法による複合材、およびその利用法 |

| JP2005145731A (ja) * | 2003-11-12 | 2005-06-09 | Kuramoto Seisakusho Co Ltd | 結晶化石英ルツボ |

| JP2007326780A (ja) | 2007-09-18 | 2007-12-20 | Shinetsu Quartz Prod Co Ltd | シリコン単結晶引上げ用石英ガラスルツボの製造方法 |

| JP2008081398A (ja) * | 2006-09-28 | 2008-04-10 | Heraeus Shin-Etsu America Inc | バリウムドープされた内壁を有するシリカガラスるつぼ |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4935046A (en) | 1987-12-03 | 1990-06-19 | Shin-Etsu Handotai Company, Limited | Manufacture of a quartz glass vessel for the growth of single crystal semiconductor |

| JPH0720645A (ja) | 1993-06-30 | 1995-01-24 | Ricoh Co Ltd | 電子写真感光体及びその製造方法 |

| DE10041582B4 (de) * | 2000-08-24 | 2007-01-18 | Heraeus Quarzglas Gmbh & Co. Kg | Quarzglastiegel sowie Verfahren zur Herstellung desselben |

| US20030012899A1 (en) | 2001-07-16 | 2003-01-16 | Heraeus Shin-Etsu America | Doped silica glass crucible for making a silicon ingot |

| US7365037B2 (en) * | 2004-09-30 | 2008-04-29 | Shin-Etsu Quartz Products Co., Ltd. | Quartz glass having excellent resistance against plasma corrosion and method for producing the same |

| US7427327B2 (en) | 2005-09-08 | 2008-09-23 | Heraeus Shin-Etsu America, Inc. | Silica glass crucible with barium-doped inner wall |

-

2009

- 2009-10-14 JP JP2009237686A patent/JP4969632B2/ja active Active

-

2010

- 2010-09-01 CN CN201080036839.0A patent/CN102482137B/zh not_active Expired - Fee Related

- 2010-09-01 EP EP10823157.2A patent/EP2489642A4/en not_active Withdrawn

- 2010-09-01 KR KR1020127004097A patent/KR101374545B1/ko not_active IP Right Cessation

- 2010-09-01 US US13/140,982 patent/US8460769B2/en not_active Expired - Fee Related

- 2010-09-01 WO PCT/JP2010/005375 patent/WO2011045888A1/ja active Application Filing

- 2010-09-08 TW TW099130347A patent/TWI454425B/zh not_active IP Right Cessation

Patent Citations (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0422861B2 (ja) | 1987-12-03 | 1992-04-20 | Shinetsu Handotai Kk | |

| JPH0729871B2 (ja) | 1987-12-03 | 1995-04-05 | 信越半導体 株式会社 | 単結晶引き上げ用石英るつぼ |

| JPH07206451A (ja) | 1993-12-29 | 1995-08-08 | Nippon Steel Corp | 合成石英ガラスの製造方法 |

| JPH07277744A (ja) | 1994-04-04 | 1995-10-24 | Nippon Steel Corp | 合成石英ガラスの製造方法 |

| JPH07277743A (ja) | 1994-04-04 | 1995-10-24 | Nippon Steel Corp | 合成石英ガラスの製造方法 |

| JPH082932A (ja) | 1994-06-20 | 1996-01-09 | Shinetsu Quartz Prod Co Ltd | 石英ガラスルツボとその製造方法 |

| JP2001261353A (ja) * | 2000-03-17 | 2001-09-26 | Toshiba Ceramics Co Ltd | 石英ガラスルツボ用合成シリカガラス粉及びその製造方法、並びに合成シリカガラス粉を用いた石英ガラスルツボの製造方法 |

| JP2002362932A (ja) | 2001-03-24 | 2002-12-18 | Shinetsu Quartz Prod Co Ltd | SiO2含有複合材料の製造方法、その製造方法により得られる複合材料及び複合材料の使用 |

| JP2003095678A (ja) * | 2001-07-16 | 2003-04-03 | Heraeus Shin-Etsu America | シリコン単結晶製造用ドープ石英ガラスルツボ及びその製造方法 |

| JP2003335513A (ja) * | 2002-05-17 | 2003-11-25 | Shinetsu Quartz Prod Co Ltd | 水素ドープシリカ粉及びその製造方法、並びにそれを用いた石英ガラスルツボ及びその製造方法 |

| JP2004131380A (ja) | 2002-09-20 | 2004-04-30 | Heraeus Quarzglas Gmbh & Co Kg | 不透明石英ガラス複合材の製造方法、前記方法による複合材、およびその利用法 |

| JP2005145731A (ja) * | 2003-11-12 | 2005-06-09 | Kuramoto Seisakusho Co Ltd | 結晶化石英ルツボ |

| JP2008081398A (ja) * | 2006-09-28 | 2008-04-10 | Heraeus Shin-Etsu America Inc | バリウムドープされた内壁を有するシリカガラスるつぼ |

| JP2007326780A (ja) | 2007-09-18 | 2007-12-20 | Shinetsu Quartz Prod Co Ltd | シリコン単結晶引上げ用石英ガラスルツボの製造方法 |

Non-Patent Citations (4)

| Title |

|---|

| DODD, D. M.; FRASER, D. B.: "Optical determination of OH in fused silica", JOURNAL OF APPLIED PHYSICS, vol. 37, 1966, pages 3911 |

| NASU, S ET AL.: "Gas release of various kinds of vitreous silica", JOURNAL OF ILLUMINATING ENGINEERING INSTITUTE OF JAPAN, vol. 74, no. 9, 1990, pages 595 - 600 |

| See also references of EP2489642A4 |

| V. S. KHOTIMCHENKO ET AL.: "Determining the content of hydrogen dissolved in quartz glass using the methods of Raman scattering and mass spectrometry", JOURNAL OF APPLIED SPECTROSCOPY, vol. 46, no. 6, 1987, pages 632 - 635, XP009149953, DOI: doi:10.1007/BF00661243 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN102482137A (zh) | 2012-05-30 |

| TW201119943A (en) | 2011-06-16 |

| JP2011084428A (ja) | 2011-04-28 |

| US8460769B2 (en) | 2013-06-11 |

| US20110256330A1 (en) | 2011-10-20 |

| EP2489642A1 (en) | 2012-08-22 |

| TWI454425B (zh) | 2014-10-01 |

| CN102482137B (zh) | 2014-09-10 |

| JP4969632B2 (ja) | 2012-07-04 |

| KR101374545B1 (ko) | 2014-03-17 |

| EP2489642A4 (en) | 2013-10-30 |

| KR20120041223A (ko) | 2012-04-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4969632B2 (ja) | シリカ粉及びシリカ容器並びにそれらの製造方法 | |

| JP4951057B2 (ja) | シリカ容器及びその製造方法 | |

| JP4951040B2 (ja) | シリカ容器及びその製造方法 | |

| JP4903288B2 (ja) | シリカ容器及びその製造方法 | |

| JP4907735B2 (ja) | シリカ容器及びその製造方法 | |

| JP4922355B2 (ja) | シリカ容器及びその製造方法 | |

| JP5462423B1 (ja) | 単結晶シリコン引き上げ用シリカ容器及びその製造方法 | |

| EP2687623A1 (en) | Silica container for pulling up single crystal silicon, and method for manufacturing same | |

| JP5308594B1 (ja) | 単結晶シリコン引き上げ用シリカ容器及びその製造方法 | |

| WO2013171937A1 (ja) | 単結晶シリコン引き上げ用シリカ容器及びその製造方法 | |

| WO2013171955A1 (ja) | 単結晶シリコン引き上げ用シリカ容器及びその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| WWE | Wipo information: entry into national phase |

Ref document number: 201080036839.0 Country of ref document: CN |

|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 10823157 Country of ref document: EP Kind code of ref document: A1 |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 13140982 Country of ref document: US |

|

| REEP | Request for entry into the european phase |

Ref document number: 2010823157 Country of ref document: EP |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 2010823157 Country of ref document: EP |

|

| ENP | Entry into the national phase |

Ref document number: 20127004097 Country of ref document: KR Kind code of ref document: A |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |