WO2010104086A1 - 耐溶融金属脆化割れ性に優れた亜鉛系合金めっき鋼材 - Google Patents

耐溶融金属脆化割れ性に優れた亜鉛系合金めっき鋼材 Download PDFInfo

- Publication number

- WO2010104086A1 WO2010104086A1 PCT/JP2010/053922 JP2010053922W WO2010104086A1 WO 2010104086 A1 WO2010104086 A1 WO 2010104086A1 JP 2010053922 W JP2010053922 W JP 2010053922W WO 2010104086 A1 WO2010104086 A1 WO 2010104086A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- less

- based alloy

- mass

- steel

- zinc

- Prior art date

Links

- 229910000831 Steel Inorganic materials 0.000 title claims abstract description 86

- 239000010959 steel Substances 0.000 title claims abstract description 86

- 239000011701 zinc Substances 0.000 title claims abstract description 39

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 title claims abstract description 30

- 229910052725 zinc Inorganic materials 0.000 title claims abstract description 30

- 229910045601 alloy Inorganic materials 0.000 title claims abstract description 28

- 239000000956 alloy Substances 0.000 title claims abstract description 28

- 238000005336 cracking Methods 0.000 title claims abstract description 28

- 229910001338 liquidmetal Inorganic materials 0.000 title abstract 2

- 229910052751 metal Inorganic materials 0.000 claims abstract description 46

- 239000002184 metal Substances 0.000 claims abstract description 46

- 229910000859 α-Fe Inorganic materials 0.000 claims abstract description 28

- 239000000203 mixture Substances 0.000 claims abstract description 22

- 239000000126 substance Substances 0.000 claims abstract description 15

- 229910001567 cementite Inorganic materials 0.000 claims abstract description 11

- KSOKAHYVTMZFBJ-UHFFFAOYSA-N iron;methane Chemical compound C.[Fe].[Fe].[Fe] KSOKAHYVTMZFBJ-UHFFFAOYSA-N 0.000 claims abstract description 11

- 229910001562 pearlite Inorganic materials 0.000 claims abstract description 11

- 229910001563 bainite Inorganic materials 0.000 claims abstract description 9

- 229910000734 martensite Inorganic materials 0.000 claims abstract description 9

- 239000012535 impurity Substances 0.000 claims abstract description 6

- 229910052757 nitrogen Inorganic materials 0.000 claims abstract description 5

- 229910052748 manganese Inorganic materials 0.000 claims abstract description 4

- 229910052799 carbon Inorganic materials 0.000 claims abstract description 3

- 229910052698 phosphorus Inorganic materials 0.000 claims abstract description 3

- 238000007747 plating Methods 0.000 claims description 71

- 239000000463 material Substances 0.000 claims description 51

- 229910018134 Al-Mg Inorganic materials 0.000 claims description 15

- 229910018467 Al—Mg Inorganic materials 0.000 claims description 15

- 229910052750 molybdenum Inorganic materials 0.000 claims description 8

- 229910052720 vanadium Inorganic materials 0.000 claims description 8

- 229910052758 niobium Inorganic materials 0.000 claims description 6

- 229910052726 zirconium Inorganic materials 0.000 claims description 6

- 229910052742 iron Inorganic materials 0.000 abstract description 2

- 239000011247 coating layer Substances 0.000 abstract 1

- 238000003466 welding Methods 0.000 description 28

- 230000000694 effects Effects 0.000 description 23

- 238000012360 testing method Methods 0.000 description 19

- 229910001209 Low-carbon steel Inorganic materials 0.000 description 12

- 238000007598 dipping method Methods 0.000 description 12

- 238000004519 manufacturing process Methods 0.000 description 11

- 239000000758 substrate Substances 0.000 description 10

- 239000011324 bead Substances 0.000 description 7

- 238000000034 method Methods 0.000 description 6

- 239000002244 precipitate Substances 0.000 description 6

- 230000007797 corrosion Effects 0.000 description 5

- 238000005260 corrosion Methods 0.000 description 5

- 230000002411 adverse Effects 0.000 description 4

- 238000000137 annealing Methods 0.000 description 4

- 229910052804 chromium Inorganic materials 0.000 description 4

- 238000005098 hot rolling Methods 0.000 description 4

- 238000005096 rolling process Methods 0.000 description 4

- 238000001816 cooling Methods 0.000 description 3

- 230000007423 decrease Effects 0.000 description 3

- 230000006866 deterioration Effects 0.000 description 3

- 238000002474 experimental method Methods 0.000 description 3

- 238000005242 forging Methods 0.000 description 3

- 230000008018 melting Effects 0.000 description 3

- 238000002844 melting Methods 0.000 description 3

- 238000004804 winding Methods 0.000 description 3

- 229910000838 Al alloy Inorganic materials 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 238000005097 cold rolling Methods 0.000 description 2

- 230000000052 comparative effect Effects 0.000 description 2

- 150000001875 compounds Chemical class 0.000 description 2

- 230000007547 defect Effects 0.000 description 2

- 238000010438 heat treatment Methods 0.000 description 2

- 238000012545 processing Methods 0.000 description 2

- 229920006395 saturated elastomer Polymers 0.000 description 2

- 238000009864 tensile test Methods 0.000 description 2

- 229910052718 tin Inorganic materials 0.000 description 2

- 229910001335 Galvanized steel Inorganic materials 0.000 description 1

- 229910001035 Soft ferrite Inorganic materials 0.000 description 1

- 229910004349 Ti-Al Inorganic materials 0.000 description 1

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 1

- 229910004692 Ti—Al Inorganic materials 0.000 description 1

- 229910052791 calcium Inorganic materials 0.000 description 1

- 239000010960 cold rolled steel Substances 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 239000012141 concentrate Substances 0.000 description 1

- 230000008602 contraction Effects 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 238000001704 evaporation Methods 0.000 description 1

- 230000008020 evaporation Effects 0.000 description 1

- 238000000605 extraction Methods 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 239000008397 galvanized steel Substances 0.000 description 1

- 238000005246 galvanizing Methods 0.000 description 1

- 238000011835 investigation Methods 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 239000000047 product Substances 0.000 description 1

- 229910052761 rare earth metal Inorganic materials 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 238000005204 segregation Methods 0.000 description 1

- 229910052708 sodium Inorganic materials 0.000 description 1

- 238000007711 solidification Methods 0.000 description 1

- 230000008023 solidification Effects 0.000 description 1

- 238000009628 steelmaking Methods 0.000 description 1

- 238000005728 strengthening Methods 0.000 description 1

- 229910052712 strontium Inorganic materials 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C18/00—Alloys based on zinc

- C22C18/04—Alloys based on zinc with aluminium as the next major constituent

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B15/00—Layered products comprising a layer of metal

- B32B15/01—Layered products comprising a layer of metal all layers being exclusively metallic

- B32B15/013—Layered products comprising a layer of metal all layers being exclusively metallic one layer being formed of an iron alloy or steel, another layer being formed of a metal other than iron or aluminium

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/46—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for sheet metals

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C18/00—Alloys based on zinc

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/001—Ferrous alloys, e.g. steel alloys containing N

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/002—Ferrous alloys, e.g. steel alloys containing In, Mg, or other elements not provided for in one single group C22C38/001 - C22C38/60

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/02—Ferrous alloys, e.g. steel alloys containing silicon

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/04—Ferrous alloys, e.g. steel alloys containing manganese

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/12—Ferrous alloys, e.g. steel alloys containing tungsten, tantalum, molybdenum, vanadium, or niobium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/14—Ferrous alloys, e.g. steel alloys containing titanium or zirconium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/38—Ferrous alloys, e.g. steel alloys containing chromium with more than 1.5% by weight of manganese

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C2/00—Hot-dipping or immersion processes for applying the coating material in the molten state without affecting the shape; Apparatus therefor

- C23C2/02—Pretreatment of the material to be coated, e.g. for coating on selected surface areas

- C23C2/022—Pretreatment of the material to be coated, e.g. for coating on selected surface areas by heating

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C2/00—Hot-dipping or immersion processes for applying the coating material in the molten state without affecting the shape; Apparatus therefor

- C23C2/02—Pretreatment of the material to be coated, e.g. for coating on selected surface areas

- C23C2/022—Pretreatment of the material to be coated, e.g. for coating on selected surface areas by heating

- C23C2/0224—Two or more thermal pretreatments

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C2/00—Hot-dipping or immersion processes for applying the coating material in the molten state without affecting the shape; Apparatus therefor

- C23C2/02—Pretreatment of the material to be coated, e.g. for coating on selected surface areas

- C23C2/024—Pretreatment of the material to be coated, e.g. for coating on selected surface areas by cleaning or etching

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C2/00—Hot-dipping or immersion processes for applying the coating material in the molten state without affecting the shape; Apparatus therefor

- C23C2/04—Hot-dipping or immersion processes for applying the coating material in the molten state without affecting the shape; Apparatus therefor characterised by the coating material

- C23C2/06—Zinc or cadmium or alloys based thereon

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2211/00—Microstructure comprising significant phases

- C21D2211/005—Ferrite

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/12—All metal or with adjacent metals

- Y10T428/12493—Composite; i.e., plural, adjacent, spatially distinct metal components [e.g., layers, joint, etc.]

- Y10T428/12771—Transition metal-base component

- Y10T428/12785—Group IIB metal-base component

- Y10T428/12792—Zn-base component

- Y10T428/12799—Next to Fe-base component [e.g., galvanized]

Definitions

- the present invention relates to a zinc-based alloy-plated steel material that can suppress the occurrence of molten metal embrittlement cracks in a weld heat-affected zone when subjected to welding.

- Patent Document 1 in the case of a Zn—Al—Mg alloy-plated steel sheet, it is effective to apply a base material (plating original plate) to which Ti and B are added as a technique for suppressing molten metal embrittlement cracking that occurs immediately after welding. It is disclosed that there is. This is mainly due to the effect of free B segregating to the grain boundaries and strengthening the grain boundaries.

- Patent Documents 2 and 3 Zn-Al-Mg alloy plating with improved resistance to molten metal embrittlement cracking by using Nb, V, Mo, Zr-added steel, Cr-added steel or the like as a base material (plating original plate). A steel sheet is disclosed.

- plated steel sheets with a tensile strength of 200 to 500 MPa which are widely used for processing applications, generally have a C content of about 0.1% by mass or less.

- steel having a C content of 0.1% by mass or less is referred to as low carbon steel.

- “%” in the steel composition means mass% unless otherwise specified.

- An object of the present invention is to provide a zinc-based alloy-plated steel material using low carbon steel as a base material, in which molten metal embrittlement cracking hardly occurs and has good workability.

- the inventors have strictly regulated the Ti and B addition amounts of the base material in relation to the N content even when the steel base material to be plated is low carbon steel, and It was found that by making the metal structure of the material a composite structure containing a predetermined amount or more of ferrite, the resistance to molten metal embrittlement and cracking can be stably improved and the workability can also be maintained well.

- the present invention has been completed based on such findings.

- a zinc-based alloy plating layer is formed on the surface of a steel substrate having a chemical composition having a value of 5.50 or more, ferrite: 10 to 99% by volume, and the balance being bainite, pearlite, cementite, or martensite.

- the value of the content of the element expressed in mass% is substituted for the element symbol in the formula (1).

- Each of the ferrite, pearlite, bainite, and martensite structures may contain fine precipitates and inclusions as long as the above component composition is satisfied.

- the term “ferrite” means a ferrite phase excluding a ferrite phase constituting pearlite.

- cementite simply means a cementite phase excluding the cementite phase constituting pearlite.

- Zinc-based alloy plating means Al: 60.0 mass% or less, Mg: 10.0 mass% or less, Ti: 0.1 mass% or less, B: 0.05 mass% or less, Si: 2.0 mass%

- it is one that contains one or more of Fe: 2.0% by mass or less and that forms a plating layer having a chemical composition in which the balance is Zn and inevitable impurities.

- the cross-sectional structure of the plating layer usually exhibits a solidified structure composed of several metal phases, but the chemical composition of the entire plating layer almost reflects the plating bath composition. Will be.

- Zn—Al—Mg-based alloy plating As a zinc-based alloy plating that is particularly effective in applying the present invention, Zn—Al—Mg-based alloy plating can be mentioned. Specifically, by mass, Al: 3.0 to 22.0%, Mg: 1.0 to 10.0%, Ti: 0.1% or less, B: 0.05% or less A suitable target is one containing at least one of Si: 2.0% or less and Fe: 2.0% or less, with the remainder formed of a zinc-based alloy plating layer made of Zn and inevitable impurities.

- a zinc-based alloy-plated steel material using a low carbon steel having a C content of 0.10% by mass or less as a base material resistance to molten metal embrittlement cracking is remarkably improved and good workability is achieved.

- [Chemical composition of steel substrate] C is an element effective for ensuring material strength, and in the present invention, steel with a C content of 0.010% or more is targeted. You may manage to C content exceeding 0.010%. However, the ductility decreases with an increase in the C content, and it becomes difficult to stably obtain a steel material having good workability. As a result of various studies, the upper limit of the C content is set to 0.100% in consideration of the use as a low carbon steel.

- Si is an element effective in improving the strength by dissolving in the ferrite phase. It is more effective to secure a Si content of 0.01% or more. However, excessive Si addition causes a decrease in ductility, and also causes a decrease in plating properties by forming a Si concentrated layer on the steel surface, so the Si content is limited to 1.50% or less. The It is more preferable to set it to 1.00% or less, and it may be controlled to 0.70% or less, or even 0.10% or less.

- Mn is an element effective in preventing embrittlement due to S and improving strength. It is more effective to secure a Mn content of 0.01% or more. However, excessive addition of Mn causes deterioration of workability and weldability, and Mn concentrates on the surface of the steel material to cause adverse effects on plating properties. Therefore, the Mn content is in the range of 2.00% or less. Limited to You may manage in the range of 1.00% or less, or also 0.50% or less.

- P adversely affects ductility

- P since P has an effect of increasing the strength, when importance is attached to the strength, P may be positively contained within a range that does not adversely affect the workability and the plating property. In that case, for example, it is more effective to secure a P content of 0.010% or more.

- the P content is acceptable up to 0.100%, but is more preferably in the range of 0.050% or less.

- the S content is allowed to be 0.030% by mass.

- N reacts with B to form a boride and becomes a factor for reducing the amount of free B effective in improving the resistance to molten metal embrittlement cracking. Therefore, in the present invention, it is desirable that the N content of the steel base is as low as possible. As a result of the examination, the N content is limited to 0.005% or less.

- Ti is a strong nitride-forming element and is an important element for fixing N in the steel substrate as TiN.

- the required amount of Ti is defined by the L value in the formula (1) described later, but it is more preferable to satisfy the L value after securing a Ti content of 0.015% or more. It is more preferable to secure a Ti content of 020% or more.

- the Ti content is limited to a range of 0.050% or less.

- B is an element effective for suppressing molten metal embrittlement.

- the effect is considered to be brought about by the fact that B is segregated as free B to the grain boundary and the interatomic bonding force increases.

- it is important to contain B so that the L value determined by the formula (1) described later according to the N content and the Ti content is a certain value or more.

- the B content is 0.0010% or more.

- the upper limit of B content is limited to 0.0100%.

- Cr, Nb, V, Mo, and Zr exhibit the effect of suppressing molten metal embrittlement cracking by segregating at the grain boundaries. The effect becomes more remarkable by the combined addition with B. Therefore, one or more of these elements can be contained in the steel base as necessary.

- Cr is 0.50% or more

- Nb is 0.01% or more

- V is 0.05% or more

- Mo is 0.05% or more

- Zr is 0.05% or more. It is more effective to set the content of.

- the effect of adding these elements will be saturated, leading to a reduction in the toughness and workability of the steel. Therefore, when adding one or more of these elements, Cr: 2.00%

- the content ranges Nb: 0.10% or less

- V 0.50% or less

- Mo 0.50% or less

- Zr 0.50% or less.

- L value ⁇ (Ti / 48) + (B / 11) ⁇ / (N / 14) (1) This L value is an index that defines the relationship between the Ti and N contents in steel and the free B content.

- the zinc-based alloy-plated steel material of the present invention contains 10% by volume or more of ferrite with a balance of bainite in order to exhibit good workability and good resistance to molten metal embrittlement cracking. It is adjusted to a structural state having pearlite, cementite or martensite. Ferrite plays a role of imparting good ductility (workability) to the steel material due to its soft characteristics. Further, during welding, the soft ferrite is mainly deformed to relieve the stress due to thermal strain, thereby suppressing the occurrence of cracks due to molten metal embrittlement. On the other hand, the remaining phase that is harder than ferrite plays a role of increasing the strength of the material.

- ferrite As a result of various studies, it is necessary that 10% by volume or more of ferrite be present in order to sufficiently exert the above-described role of ferrite in the low-carbon steel having the above-described composition targeted in the present invention. It is more preferable to secure an amount of ferrite of 45% by volume or more.

- the balance of ferrite in the metal structure is bainite, pearlite, cementite, or martensite. If there are too few tissue parts that contribute to increasing the strength, the strength may be insufficient depending on the application. For this reason, in this invention, the amount of ferrite is restrict

- ferrite, bainite, pearlite, and martensite mean a precipitate (excluding cementite) and inclusions.

- the amount of ferrite is 60% by volume

- the sum of the amount of precipitates (excluding cementite) and inclusions present in the ferrite and the amount of ferrite phase itself as a metal phase is 60% by volume. It means that there is.

- the metal structure of the steel base material subject to the present invention depends on the chemical composition of the steel and the thermal history of hot working and annealing.

- Ferrite as defined in the present invention steel material having a metal structure of 10 to 99% by volume and the balance being bainite, pearlite, cementite or martensite, for example, in the case of a steel sheet, after adjusting to the above chemical composition, It can be obtained by adjusting the extraction temperature in the intermediate rolling, the finish rolling temperature, the winding temperature, the cooling rate until the winding.

- a change in structure due to heat treatment after cold rolling may be taken into consideration. It is also preferable to take into account the heating history during hot dipping.

- Such steel plate manufacturing conditions can be found within a condition range that can be set by a steel plate manufacturing facility in a general mass production site. Specifically, the relationship between the manufacturing conditions and the metal structure can be grasped by preliminary experiments according to the chemical composition, and appropriate manufacturing conditions can be set based on the data.

- the plated steel material of the present invention having excellent resistance to molten metal embrittlement cracking can be obtained. It is efficient in mass production that the zinc-based alloy plating is performed by a hot dipping method. In the case of a steel plate, it can be manufactured using a general continuous hot dip galvanizing line.

- the merit of the present invention is particularly great.

- Zn-Al-Mg alloy-plated steel materials have become widespread in recent years because of their high corrosion resistance, but this type of plated steel materials has a problem that molten metal embrittlement cracks are likely to occur during welding.

- the present invention has the effect of remarkably improving the molten metal embrittlement cracking resistance of the Zn—Al—Mg alloy plated steel material.

- hot-dip Zn—Al—Mg alloy plating is performed will be described as an example.

- Al in the plating layer has the effect of improving the corrosion resistance of the plated steel material. Moreover, it has the effect

- the Al content of the hot dipping needs to be 3.0% by mass or more, and more preferably 4.0% by mass or more.

- the Al content exceeds 22.0% by mass, the growth of the Fe—Al alloy layer becomes remarkable at the interface between the plating layer and the steel substrate, resulting in poor plating adhesion.

- the Al content is preferably 15.0% by mass or less, and may be controlled to 10.0% by mass or less.

- Mg in the plating layer exhibits the effect of remarkably increasing the corrosion resistance of the plated steel material by generating a uniform corrosion product on the surface of the plating layer.

- the Mg content of the hot-dip plating needs to be 1.0% by mass or more, and it is desirable to ensure 2.0% by mass or more.

- the Mg content exceeds 10.0% by mass, the adverse effect of easily generating Mg oxide dross increases.

- the Mg content is preferably 5.0% by mass or less, and may be controlled to 4.0% by mass or less.

- Si in the plating layer is effective in preventing the black change of the plating layer and maintaining the gloss of the surface.

- it is effective to set the Si content of the hot dipping to 0.005 mass% or more.

- the content range is 2.0% by mass or less when Si is contained in the plating bath.

- Fe is mixed in the hot dipping bath because the base steel material is immersed and passed.

- Zn—Al—Mg based plating Fe is allowed to be contained up to about 2.0 mass%.

- the plating bath for example, one or more of Ca, Sr, Na, rare earth elements, Ni, Co, Sn, Cu, Cr, and Mn may be mixed as other elements. It is desirable to manage to 1.0% by mass or less.

- the above numerical range means the amount of adhesion per side.

- the amount of plating adhesion can be controlled using a gas wiping nozzle in accordance with the production of a general galvanized steel sheet.

- the wiping gas or the atmosphere gas during solidification of the plating layer can be air (atmosphere). That is, an air cooling method can be adopted. If the plating bath temperature is too high, the evaporation of zinc from the bath becomes remarkable, so that plating defects are likely to occur, and the amount of oxidized dross on the surface of the bath increases. Therefore, the plating bath temperature is in the range of 550 ° C. or less. It is desirable to set.

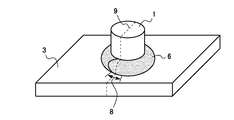

- the welding test was performed by “boss welding” for producing a welded member having an appearance as shown in FIG. 1 and observing the cross section of the welded portion to examine the occurrence of cracks. That is, a boss (projection) 1 made of a steel bar having a diameter of 20 mm and a length of 25 mm was set up vertically at the center of the plate surface of the test piece 3, and the boss 1 was joined to the test piece 3 by arc welding. As the welding wire, YGW12 was used. After the welding start point, the circumference of the boss was made one round, and after passing the welding start point, the bead was further piled up and the welding was completed when the welding proceeded a little.

- the weld bead 6 overlaps between the welding start point and the welding end point.

- the welding conditions were a welding current: 217 A, a welding voltage of 25 V, a welding speed of 0.2 m / min, a shielding gas: CO 2 , and a shielding gas flow rate: 20 L / min.

- the welding was performed in a state where the test piece 3 was restrained as shown in FIG. That is, the test piece 3 was placed at the center of the plate surface of the restraint plate 4 (SS400 steel material defined in JIS) having a size of 120 mm ⁇ 95 mm ⁇ 4 mm, and the entire circumference of the test piece 3 was welded to the restraint plate 4 in advance.

- the integrated test piece 3 / restraint plate 4 assembly was fixed on a horizontal test bench 5 by two clamps 2, and the boss welding was performed in this state. According to this method, since the test piece 3 is integrated with the restraint plate 4 by all-around welding, the expansion / contraction caused by heat input during boss welding is restrained. Stress makes it easier for weld cracks to occur during boss welding, enabling clear evaluation of weld cracks.

- the boss 1 / test piece 3 / constraint plate 4 joined body is cut at a cut surface 9 passing through the central axis of the boss 1 and passing through the overlap portion 8 of the weld bead, and the cut surface 9 is welded.

- the metal structure of the test piece 3 that is, the steel base material as the plating original plate

- the crack depth of the deepest crack observed in the portion of the test piece 3 in the cross section was measured by microscopic observation, and this was designated as “maximum crack depth”.

- maximum crack depth Considering the strength and fatigue characteristics of the welded part, those having a maximum crack depth of 0.5 mm or less were accepted. Such cracks in the steel substrate are judged to be “molten metal embrittlement cracks”. The results are shown in Table 1.

- Comparative steels B1 to B5 have a large maximum crack depth because the L value is outside the specified range.

- FIG. 3 shows the relationship between the L value and the maximum crack depth. It can be seen that when the L value is 5.50 or more, a remarkable effect of improving resistance to embrittlement cracking of molten metal can be obtained stably.

- Example 2 A test piece was cut out from the obtained plated steel sheet, and the same experiment as in Example 1 was performed. The results are shown in Table 2.

- the composition of the plating bath is Al: 6.0% by mass, Mg: 3.0% by mass, Si: 0.01% by mass, Fe: 0.1% by mass, and Zn: balance.

- Example 3 A test piece was cut out from the obtained plated steel sheet, and the same experiment as in Example 1 was performed. Furthermore, a JIS No. 5 tensile test piece whose longitudinal direction coincided with the rolling direction was taken from the plated steel sheet, and a tensile test according to JIS Z2241 was conducted to measure the total elongation. In addition, the thing whose total elongation is 20% or more was evaluated as a pass (ductility; favorable). These results are shown in Table 3.

- examples of the present invention are excellent in resistance to molten metal embrittlement cracking and excellent in ductility (workability).

- samples E1 and E2 have a ferrite area ratio of less than 10%, so the total elongation is low and the workability is poor.

- E1 and E2 adjust the ferrite content to less than 10% by adopting production conditions that deviate from the appropriate condition range in a steel base material having a chemical composition that satisfies the provisions of the present invention.

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Coating With Molten Metal (AREA)

- Heat Treatment Of Steel (AREA)

- Heat Treatment Of Sheet Steel (AREA)

Abstract

Description

L値={(Ti/48)+(B/11)}/(N/14) …(1)

〔鋼基材の化学組成〕

Cは、材料強度を確保するために有効な元素であり、本発明ではC含有量0.010%以上の鋼を対象とする。0.010%を超えるC含有量に管理してもよい。ただし、C含有量の増大に伴い延性が低下し、良好な加工性を有する鋼材を安定して得ることが難しくなる。種々検討の結果、低炭素鋼としての用途を考慮してC含有量の上限は0.100%とする。

L値={(Ti/48)+(B/11)}/(N/14) …(1)

このL値は鋼中におけるTi、N含有量と、フリーB含有量の関係を規定する指標である。

本発明の亜鉛系合金めっき鋼材は、良好な加工性を発揮させ、且つ良好な耐溶融金属脆化割れ性を発揮させるために、鋼基材がフェライトを10体積%以上含有し、残部にベイナイト、パーライト、セメンタイトまたはマルテンサイトを有する組織状態に調整されている。フェライトはその軟質な特性により、鋼材に良好な延性(加工性)を付与する役割を担う。また、溶接時には主に軟質なフェライトが変形することによって熱ひずみによる応力が緩和され、溶融金属脆化による割れの発生が抑止される。一方、フェライトに比べで硬質な残部の相は、材料の強度を高める役割を担う。

上記の鋼基材の表面に亜鉛系合金めっきを施すことによって、耐溶融金属脆化割れ性に優れた本発明のめっき鋼材を得ることができる。その亜鉛系合金めっきは、溶融めっき法によって行うことが大量生産において効率的である。鋼板の場合、一般的な連続溶融亜鉛系めっきラインを用いて製造することができる。

図3に、L値と最大割れ深さの関係を示す。L値を5.50以上とした場合に顕著な耐溶融金属脆化割れ性改善効果が安定して得られることがわかる。

2 クランプ

3 試験片

4 拘束板

5 実験台

6 溶接ビード

7 試験片全周溶接部の溶接ビード

8 溶接ビードの重なり部分

9 切断面

Claims (4)

- 質量%で、C:0.010~0.100%、Si:1.50%以下、Mn:2.00%以下、P:0.100%以下、S:0.030%以下、N:0.0050%以下、Ti:0.050%以下、B:0.0003~0.0100%、残部Feおよび不可避的不純物からなり、下記(1)式によるL値が5.50以上である化学組成を有し、フェライト:10~99体積%、残部がベイナイト、パーライト、セメンタイトまたはマルテンサイトである金属組織を有する鋼基材の表面に、亜鉛系合金めっき層を有する耐溶融金属脆化割れ性に優れた亜鉛系合金めっき鋼材。

L値={(Ti/48)+(B/11)}/(N/14) …(1) - 鋼基材は、さらにCr:2.00%以下、Nb:0.10%以下、V:0.50%以下、Mo:0.50%以下、Zr:0.50%以下の1種以上を含有する化学組成を有する請求項1に記載の亜鉛系合金めっき鋼材。

- 亜鉛系合金めっきがZn-Al-Mg系合金めっきである請求項1または2に記載の亜鉛系合金めっき鋼材。

- 亜鉛系合金めっき層が、質量%で、Al:3.0~22.0%、Mg:1.0~10.0%を含有し、さらにTi:0.1%以下、B:0.05%以下、Si:2.0%以下、Fe:2.0%以下の1種以上を含有し、残部がZnおよび不可避的不純物からなるものである請求項1または2に記載の亜鉛系合金めっき鋼材。

Priority Applications (8)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2011140855/02A RU2518870C2 (ru) | 2009-03-10 | 2010-03-09 | Покрытый сплавом на основе цинка стальной материал с превосходной стойкостью к растрескиванию из-за охрупчивания расплавленным металлом |

| CN201080011597XA CN102369303A (zh) | 2009-03-10 | 2010-03-09 | 耐熔融金属脆化裂纹性优异的锌系合金镀敷钢材 |

| BRPI1008970A BRPI1008970A2 (pt) | 2009-03-10 | 2010-03-09 | material de aço laminado por liga à base de zinco excelente em resistência ao craqueamento por fragilização de metal fundido |

| KR1020167032348A KR20160136468A (ko) | 2009-03-10 | 2010-03-09 | 내용융금속취화균열성이 우수한 아연계 합금 도금 강재 |

| AU2010222100A AU2010222100A1 (en) | 2009-03-10 | 2010-03-09 | Zinc-based alloy-plated steel material excellent in resistance to molten-metal embrittlement cracking |

| NZ594927A NZ594927A (en) | 2009-03-10 | 2010-03-09 | Zinc-based alloy-plated steel material excellent in resistance to molten-metal embrittlement cracking |

| US13/255,263 US20110318606A1 (en) | 2009-03-10 | 2010-03-09 | Zinc-based alloy-plated steel material excellent in resistance to molten-metal embrittlement cracking |

| EP10750839.2A EP2407569A4 (en) | 2009-03-10 | 2010-03-09 | Zinc based alloy coated steel having superior resistance to liquid metal embrittlement and cracking |

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009057171 | 2009-03-10 | ||

| JP2009-057171 | 2009-03-10 | ||

| JP2010-043628 | 2010-02-27 | ||

| JP2010043628 | 2010-02-27 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2010104086A1 true WO2010104086A1 (ja) | 2010-09-16 |

Family

ID=42728375

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2010/053922 WO2010104086A1 (ja) | 2009-03-10 | 2010-03-09 | 耐溶融金属脆化割れ性に優れた亜鉛系合金めっき鋼材 |

Country Status (10)

| Country | Link |

|---|---|

| US (1) | US20110318606A1 (ja) |

| EP (1) | EP2407569A4 (ja) |

| JP (1) | JP4949497B2 (ja) |

| KR (2) | KR20110123768A (ja) |

| CN (1) | CN102369303A (ja) |

| AU (1) | AU2010222100A1 (ja) |

| BR (1) | BRPI1008970A2 (ja) |

| NZ (1) | NZ594927A (ja) |

| RU (1) | RU2518870C2 (ja) |

| WO (1) | WO2010104086A1 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2012118073A1 (ja) * | 2011-02-28 | 2012-09-07 | 日新製鋼株式会社 | 溶融Zn-Al-Mg系めっき鋼板および製造方法 |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5372217B2 (ja) * | 2012-02-24 | 2013-12-18 | 日新製鋼株式会社 | アーク溶接構造部材の製造法 |

| JP6049516B2 (ja) * | 2013-03-26 | 2016-12-21 | 日新製鋼株式会社 | 溶接構造部材用高強度めっき鋼板およびその製造法 |

| CA2932854C (en) * | 2013-12-19 | 2017-12-12 | Nisshin Steel Co., Ltd. | Steel sheet hot-dip coated with zn-al-mg-based system having excellent workability and method for manufacturing same |

| US20150231726A1 (en) * | 2014-02-19 | 2015-08-20 | Nisshin Steel Co., Ltd. | METHOD FOR PRODUCING ARC-WELDED Zn-Al-Mg ALLOY COATED STEEL PLATE STRUCTURAL MEMBER |

| JP6114785B2 (ja) * | 2015-05-29 | 2017-04-12 | 日新製鋼株式会社 | 溶接部外観と溶接強度に優れた溶融Zn系めっき鋼板のアーク溶接方法、および溶接部材の製造方法 |

| KR102207969B1 (ko) | 2015-07-17 | 2021-01-26 | 잘쯔기터 플래시슈탈 게엠베하 | Zn-Mg-Al 코팅을 구비한 베이나이트 다중상 강으로 이루어져 있는 열간 스트립을 제조하기 위한 방법 및 상응하는 열간 스트립 |

| CN109423577B (zh) * | 2017-08-30 | 2021-01-12 | 宝山钢铁股份有限公司 | 一种高强多相钢镀锡原板及其制造方法 |

| RU2762098C1 (ru) * | 2020-12-15 | 2021-12-15 | Публичное акционерное общество «Северсталь» (ПАО «Северсталь») | Цинк-алюминиевый сплав для нанесения защитных покрытий на стальную полосу горячим погружением и изделие с покрытием, выполненное с его использованием |

| CN113388796B (zh) * | 2021-08-16 | 2021-11-02 | 天津市新宇彩板有限公司 | 钢材表面热镀锌铝镁镀液及使用该镀液的镀覆方法 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006097129A (ja) * | 2004-09-01 | 2006-04-13 | Nisshin Steel Co Ltd | 耐溶融金属脆化割れ性に優れたZn−Al−Mg合金めっき鋼板 |

| JP2007146275A (ja) * | 2005-11-01 | 2007-06-14 | Nippon Steel Corp | 低降伏比型高ヤング率鋼板、溶融亜鉛めっき鋼板、合金化溶融亜鉛めっき鋼板及び鋼管、並びにそれらの製造方法 |

| JP2009263718A (ja) * | 2008-04-24 | 2009-11-12 | Nippon Steel Corp | 穴広げ性に優れた熱延鋼板及びその製造方法 |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4475787B2 (ja) * | 2000-10-06 | 2010-06-09 | 日新製鋼株式会社 | Zn−Al−Mg合金めっき鋼管及びその製造方法 |

| JP4085583B2 (ja) * | 2001-02-27 | 2008-05-14 | Jfeスチール株式会社 | 高強度冷延溶融亜鉛メッキ鋼板およびその製造方法 |

| JP3918589B2 (ja) * | 2002-03-08 | 2007-05-23 | Jfeスチール株式会社 | 熱処理用鋼板およびその製造方法 |

| FR2844281B1 (fr) * | 2002-09-06 | 2005-04-29 | Usinor | Acier a tres haute resistance mecanique et procede de fabrication d'une feuille de cet acier revetue de zinc ou d'alliage de zinc |

| JP4126694B2 (ja) * | 2002-09-06 | 2008-07-30 | 日新製鋼株式会社 | 耐食性に優れた燃料給油管用鋼板および電縫鋼管 |

| JP2004315847A (ja) * | 2003-02-27 | 2004-11-11 | Nisshin Steel Co Ltd | 溶融金属脆化による溶接加工割れのないZn−Al−Mg系溶融めっき鋼板 |

| JP4235030B2 (ja) * | 2003-05-21 | 2009-03-04 | 新日本製鐵株式会社 | 局部成形性に優れ溶接部の硬さ上昇を抑制した引張強さが780MPa以上の高強度冷延鋼板および高強度表面処理鋼板 |

| JP5194878B2 (ja) * | 2007-04-13 | 2013-05-08 | Jfeスチール株式会社 | 加工性および溶接性に優れる高強度溶融亜鉛めっき鋼板およびその製造方法 |

-

2010

- 2010-03-09 NZ NZ594927A patent/NZ594927A/xx unknown

- 2010-03-09 RU RU2011140855/02A patent/RU2518870C2/ru active

- 2010-03-09 KR KR1020117020819A patent/KR20110123768A/ko active Application Filing

- 2010-03-09 CN CN201080011597XA patent/CN102369303A/zh active Pending

- 2010-03-09 US US13/255,263 patent/US20110318606A1/en not_active Abandoned

- 2010-03-09 AU AU2010222100A patent/AU2010222100A1/en not_active Abandoned

- 2010-03-09 KR KR1020167032348A patent/KR20160136468A/ko active Search and Examination

- 2010-03-09 EP EP10750839.2A patent/EP2407569A4/en not_active Withdrawn

- 2010-03-09 JP JP2010052393A patent/JP4949497B2/ja active Active

- 2010-03-09 BR BRPI1008970A patent/BRPI1008970A2/pt not_active Application Discontinuation

- 2010-03-09 WO PCT/JP2010/053922 patent/WO2010104086A1/ja active Application Filing

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006097129A (ja) * | 2004-09-01 | 2006-04-13 | Nisshin Steel Co Ltd | 耐溶融金属脆化割れ性に優れたZn−Al−Mg合金めっき鋼板 |

| JP2007146275A (ja) * | 2005-11-01 | 2007-06-14 | Nippon Steel Corp | 低降伏比型高ヤング率鋼板、溶融亜鉛めっき鋼板、合金化溶融亜鉛めっき鋼板及び鋼管、並びにそれらの製造方法 |

| JP2009263718A (ja) * | 2008-04-24 | 2009-11-12 | Nippon Steel Corp | 穴広げ性に優れた熱延鋼板及びその製造方法 |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2012118073A1 (ja) * | 2011-02-28 | 2012-09-07 | 日新製鋼株式会社 | 溶融Zn-Al-Mg系めっき鋼板および製造方法 |

| JP2012193452A (ja) * | 2011-02-28 | 2012-10-11 | Nisshin Steel Co Ltd | 溶融Zn−Al−Mg系めっき鋼板および製造方法 |

| CN103415641A (zh) * | 2011-02-28 | 2013-11-27 | 日新制钢株式会社 | 热浸镀Zn-Al-Mg系的钢板及制造方法 |

| CN103415641B (zh) * | 2011-02-28 | 2016-01-06 | 日新制钢株式会社 | 热浸镀Zn-Al-Mg系的钢板及制造方法 |

| US9592772B2 (en) | 2011-02-28 | 2017-03-14 | Nisshin Steel Co., Ltd. | Zn—Al—Mg based alloy hot-dip plated steel sheet, and method for producing the same |

| AU2012224032B2 (en) * | 2011-02-28 | 2017-03-16 | Nisshin Steel Co., Ltd. | Steel sheet hot-dip-coated with Zn-Al-Mg-based system, and process of manufacturing same |

Also Published As

| Publication number | Publication date |

|---|---|

| KR20160136468A (ko) | 2016-11-29 |

| JP4949497B2 (ja) | 2012-06-06 |

| AU2010222100A1 (en) | 2011-10-06 |

| BRPI1008970A2 (pt) | 2016-03-15 |

| EP2407569A4 (en) | 2017-05-10 |

| EP2407569A1 (en) | 2012-01-18 |

| NZ594927A (en) | 2013-01-25 |

| US20110318606A1 (en) | 2011-12-29 |

| CN102369303A (zh) | 2012-03-07 |

| RU2518870C2 (ru) | 2014-06-10 |

| RU2011140855A (ru) | 2013-04-20 |

| JP2011195845A (ja) | 2011-10-06 |

| KR20110123768A (ko) | 2011-11-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN111492075B (zh) | 钢板、热浸镀锌钢板和合金化热浸镀锌钢板 | |

| JP4949497B2 (ja) | 耐溶融金属脆化割れ性に優れた亜鉛系合金めっき鋼材 | |

| JP5936390B2 (ja) | 溶融Zn−Al−Mg系めっき鋼板および製造方法 | |

| JP4782246B2 (ja) | 耐食性と疲労特性に優れた橋梁用高強度Zn−Alめっき鋼線及びその製造方法 | |

| JP4737319B2 (ja) | 加工性および耐疲労特性に優れた高強度合金化溶融亜鉛めっき鋼板およびその製造方法 | |

| EP2799562B1 (en) | Hot-rolled steel sheet and process for manufacturing same | |

| RU2418090C2 (ru) | Лист высокопрочной стали, обладающий повышенной пластичностью, и способ его производства | |

| JP5765092B2 (ja) | 延性と穴広げ性に優れた高降伏比高強度溶融亜鉛めっき鋼板およびその製造方法 | |

| WO2011162412A1 (ja) | 伸びフランジ性に優れた高強度熱延鋼板およびその製造方法 | |

| WO2015093596A1 (ja) | 加工性に優れた溶融Zn-Al-Mg系めっき鋼板及びその製造方法 | |

| WO2019003541A1 (ja) | 熱間プレス部材およびその製造方法ならびに熱間プレス用冷延鋼板およびその製造方法 | |

| WO2017203994A1 (ja) | めっき鋼板およびその製造方法 | |

| WO2017169939A1 (ja) | 薄鋼板およびめっき鋼板、並びに、熱延鋼板の製造方法、冷延フルハード鋼板の製造方法、熱処理板の製造方法、薄鋼板の製造方法およびめっき鋼板の製造方法 | |

| JP6694961B2 (ja) | めっき性及び溶接性に優れたオーステナイト系溶融アルミニウムめっき鋼板及びその製造方法 | |

| JP5264234B2 (ja) | 耐溶融金属脆化割れ性に優れたZn−Al−Mg系めっき鋼板およびその製造方法 | |

| WO2014178358A1 (ja) | 亜鉛めっき鋼板及びその製造方法 | |

| JP5283402B2 (ja) | 耐溶融金属脆化割れ性に優れたZn−Al−Mg系めっき鋼板 | |

| JP6801496B2 (ja) | 曲げ加工性に優れた高強度溶融Zn−Al−Mg系めっき鋼板及びその製造方法 | |

| JP5053652B2 (ja) | 耐溶融金属脆化割れ性に優れたZn−Al−Mg系めっき鋼板 | |

| JP7311808B2 (ja) | 鋼板及びその製造方法 | |

| JP3921101B2 (ja) | 形状凍結性に優れた高強度高延性溶融亜鉛めっき鋼板の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| WWE | Wipo information: entry into national phase |

Ref document number: 201080011597.X Country of ref document: CN |

|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 10750839 Country of ref document: EP Kind code of ref document: A1 |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 594927 Country of ref document: NZ |

|

| ENP | Entry into the national phase |

Ref document number: 20117020819 Country of ref document: KR Kind code of ref document: A |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 2010750839 Country of ref document: EP |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 13255263 Country of ref document: US Ref document number: 6449/CHENP/2011 Country of ref document: IN |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| WWE | Wipo information: entry into national phase |

Ref document number: 2010222100 Country of ref document: AU |

|

| ENP | Entry into the national phase |

Ref document number: 2010222100 Country of ref document: AU Date of ref document: 20100309 Kind code of ref document: A |

|

| ENP | Entry into the national phase |

Ref document number: 2011140855 Country of ref document: RU Kind code of ref document: A |

|

| REG | Reference to national code |

Ref country code: BR Ref legal event code: B01A Ref document number: PI1008970 Country of ref document: BR |

|

| ENP | Entry into the national phase |

Ref document number: PI1008970 Country of ref document: BR Kind code of ref document: A2 Effective date: 20110908 |