RU2444729C2 - Способ влияния на свойства чугуна - Google Patents

Способ влияния на свойства чугуна Download PDFInfo

- Publication number

- RU2444729C2 RU2444729C2 RU2009131728/28A RU2009131728A RU2444729C2 RU 2444729 C2 RU2444729 C2 RU 2444729C2 RU 2009131728/28 A RU2009131728/28 A RU 2009131728/28A RU 2009131728 A RU2009131728 A RU 2009131728A RU 2444729 C2 RU2444729 C2 RU 2444729C2

- Authority

- RU

- Russia

- Prior art keywords

- cast iron

- magnesium

- oxygen content

- tube

- sensor

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D27/00—Treating the metal in the mould while it is molten or ductile ; Pressure or vacuum casting

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F27—FURNACES; KILNS; OVENS; RETORTS

- F27D—DETAILS OR ACCESSORIES OF FURNACES, KILNS, OVENS, OR RETORTS, IN SO FAR AS THEY ARE OF KINDS OCCURRING IN MORE THAN ONE KIND OF FURNACE

- F27D21/00—Arrangements of monitoring devices; Arrangements of safety devices

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21C—PROCESSING OF PIG-IRON, e.g. REFINING, MANUFACTURE OF WROUGHT-IRON OR STEEL; TREATMENT IN MOLTEN STATE OF FERROUS ALLOYS

- C21C1/00—Refining of pig-iron; Cast iron

- C21C1/08—Manufacture of cast-iron

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21C—PROCESSING OF PIG-IRON, e.g. REFINING, MANUFACTURE OF WROUGHT-IRON OR STEEL; TREATMENT IN MOLTEN STATE OF FERROUS ALLOYS

- C21C7/00—Treating molten ferrous alloys, e.g. steel, not covered by groups C21C1/00 - C21C5/00

- C21C7/0006—Adding metallic additives

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C4/00—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge

- C23C4/12—Coating by spraying the coating material in the molten state, e.g. by flame, plasma or electric discharge characterised by the method of spraying

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21C—PROCESSING OF PIG-IRON, e.g. REFINING, MANUFACTURE OF WROUGHT-IRON OR STEEL; TREATMENT IN MOLTEN STATE OF FERROUS ALLOYS

- C21C5/00—Manufacture of carbon-steel, e.g. plain mild steel, medium carbon steel or cast steel or stainless steel

- C21C5/28—Manufacture of steel in the converter

- C21C5/42—Constructional features of converters

- C21C5/46—Details or accessories

- C21C5/4673—Measuring and sampling devices

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N27/00—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means

- G01N27/26—Investigating or analysing materials by the use of electric, electrochemical, or magnetic means by investigating electrochemical variables; by using electrolysis or electrophoresis

- G01N27/403—Cells and electrode assemblies

- G01N27/406—Cells and probes with solid electrolytes

- G01N27/411—Cells and probes with solid electrolytes for investigating or analysing of liquid metals

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N33/00—Investigating or analysing materials by specific methods not covered by groups G01N1/00 - G01N31/00

- G01N33/20—Metals

- G01N33/205—Metals in liquid state, e.g. molten metals

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P10/00—Technologies related to metal processing

- Y02P10/10—Reduction of greenhouse gas [GHG] emissions

- Y02P10/134—Reduction of greenhouse gas [GHG] emissions by avoiding CO2, e.g. using hydrogen

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Mechanical Engineering (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Life Sciences & Earth Sciences (AREA)

- Physics & Mathematics (AREA)

- Manufacturing & Machinery (AREA)

- General Engineering & Computer Science (AREA)

- Health & Medical Sciences (AREA)

- Analytical Chemistry (AREA)

- Molecular Biology (AREA)

- Electrochemistry (AREA)

- Plasma & Fusion (AREA)

- Biochemistry (AREA)

- General Health & Medical Sciences (AREA)

- General Physics & Mathematics (AREA)

- Immunology (AREA)

- Pathology (AREA)

- Measuring Oxygen Concentration In Cells (AREA)

- Investigating And Analyzing Materials By Characteristic Methods (AREA)

Abstract

Изобретение относится к способу влияния на свойства чугуна посредством добавки магния к расплаву чугуна и сенсору для измерения содержания кислорода в расплаве чугуна в этом способе. Сущность изобретения: в способе влияния на свойства чугуна путем добавки магния к расплаву чугуна измеряют содержание кислорода в расплаве чугуна, причем в расплав чугуна добавляют магний до достижения содержания кислорода в расплаве чугуна при температуре около 1420°С около 0,005-0,2 ppm, причем добавку магния осуществляют до содержания кислорода меньше 0,1 ppm, предпочтительно между 0,08 и 0,1 ppm. Изобретение обеспечивает возможность целенаправленного влияния на механические свойства чугуна в жидкой фазе, при более точном анализе механических свойств. 2 н. и 5 з.п. ф-лы, 4 ил.

Description

Изобретение касается способа влияния на свойства чугуна посредством добавки магния к расплаву чугуна. Далее изобретение касается сенсора для измерения содержания кислорода в расплаве чугуна с помощью электрохимической измерительной ячейки, имеющей трубочку из твердого электролита.

В целом свободное содержание магния в расплаве чугуна рассматривают в качестве определенного фактора для образования сфероидального или вермикулярного графита в обработанном магнием чугуне. Современная практика для регулирования производства пластичного чугуна состоит в определении общего содержания магния, то есть свободного и связанного магния, с помощью спектрографически исследуемых образцов. Правда этот метод дает неполную картину, так как содержание свободного магния не известно, и измерения не дают никакой информации об активности кислорода. Однако активность кислорода, которая находится в равновесии со свободным магнием, является определяющим фактором формирования формы графита. Так называемый пластичный чугун является нормальным серым (литейным) чугуном, который обработан сфероидизирующей присадкой, так что большая часть находящегося в чугуне в форме графита углерода является так называемым глобулярным графитом (узелковым графитом) или шарообразным графитом. Глобулярный графит в чугуне должен анализироваться относительно формы, размера и числа частиц, так как эти параметры влияют на механические свойства чугуна. Визуальный анализ является комплексным или субъективным, даже при частично автоматизированном анализе. Измерения для этой цели известны, например, из документа США US 5675097. В заявке Германии DE 19928456 А1 описаны измерения для определения пространственной структуры графита в чугуне, которые основаны на определении кислорода и не характеризуются недостатками визуальных методов. Благодаря этому можно быстро реагировать и направленно влиять на производство, повышая выход или снижая брак при литье. Качество чугуна становится хорошо регулируемым.

Результат обработки магнием в чугуне может определяться, например, путем металлографического или спектрографического анализа закристаллизовавшихся с метастабильной структурой образцов (weiβerstarrung) или также путем термического анализа.

В общем, чистый магний или сплав магния используют, чтобы способствовать шарообразной форме чугуна. Часть добавленного магния извлекают из железа кислород и сера, оставшаяся часть является так называемой свободной долей магния, которая регулирует активность кислорода. Содержание свободного магния в расплаве является определяющим фактором для глобулярности чугуна. Доля свободного магния в расплаве с течением времени снижается, в то время как активность кислорода возрастает. Это оказывает влияние на структуру и механические свойства чугуна.

Сенсоры для определения активности кислорода в расплаве металла известны, например, из патента Германии DE 10310387 В3. Там описана трубочка из твердого электролита, которая на своей наружной поверхности имеет покрытие из смеси цирконата кальция и фторида, так что, например, в расплаве железа можно проводить измерение концентрации серы, кремния или углерода.

В уровне техники известен также способ влияния на свойства чугуна путем добавки магния к расплаву чугуна согласно US 6544359, B1, 08.04.2003.

Задача данного изобретения состоит в том, чтобы разработать способ, а также сенсор для регулирования способа, с помощью которого существующая техника улучшается, причем целенаправленное влияние на механические свойства чугуна должно оказываться уже в жидкой фазе.

Задача решается посредством признаков независимых пунктов формулы изобретения. Предпочтительные формы выполнения приведены в зависимых пунктах формулы изобретения. В особенности способ согласно изобретению отличается тем, что измеряют содержание кислорода в расплаве чугуна и что в расплав чугуна добавляют магний до тех пор, пока содержание кислорода в расплаве чугуна при температуре около 1420°С в качестве сравнительной температуры составляет около 0,005-0,2 ppm (1/млн). Так как измерение кислорода является точнее, чем возможное до сих пор измерение магния (магний находится в расплаве в качестве свободного магния и в качестве связанного магния, так что точный учет невозможен), анализ механических свойств чугуна становится более точным. Специалист может установить и использовать корреляцию между наличием менее крупных частиц графита при сниженном содержании кислорода с одной стороны и более мелких частиц графита при повышенном содержании кислорода с другой стороны.

Таким образом, возможна корреляция механических свойств, как уже описано в патенте США 5675097, например, в отношении предела прочности при растяжении, удлинения и сопротивления деформации. Для чугуна неожиданно оказалось, что максимальное удлинение достигается в том случае, если добавка магния происходит до тех пор, пока содержание кислорода не становится меньше 0,1 ppm, предпочтительно между 0,08 и 0,1 ppm. При более низком или более высоком содержании кислорода удлинение чугуна вновь снижается. Предпочтительно, если к расплаву чугуна добавляют около 200-750 ppm магния, чтобы достичь желаемого содержания кислорода.

Сенсор согласно изобретению отличается тем, что на обращенную наружу поверхность трубочки из твердого электролита нанесен слой из диоксида циркония. В особенности диоксид циркония может быть стабилизирован слоем оксида кальция, оксида иттрия и/или оксида магния. Предпочтительно, что слой стабилизирован вплоть до 30 вес.% оксида кальция, вплоть до 25 вес.% оксида магния и/или до 52 вес.%

оксида иттрия. В особенности предпочтительно, что слой стабилизирован около 4-6 вес.% оксида кальция. Предпочтительно слой сенсора наносят разбрызгиванием плазмы. Он предпочтительно характеризуется толщиной около 30-50 мкм, в особенности около 40 мкм. Трубочка из твердого электролита, на которой расположен слой, предпочтительно является трубочкой из диоксида циркония, которая может быть стабилизирована приблизительно 2 вес.% оксида магния.

Далее примеры выполнения изобретения описывают с помощью изображений. На них показано:

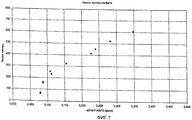

Фиг.1 - связь между числом частиц графита и содержанием кислорода (активность кислорода аО);

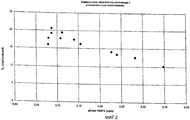

Фиг.2 - связь между относительным удлинением и содержанием кислорода;

Фиг.3 - поперечное сечение головки сенсора согласно изобретению;

Фиг.4 - частичный разрез следующей формы выполнения сенсора.

На фиг.1 видно, что число частиц графита с повышенным содержанием кислорода (активность кислорода аО) возрастает. Следовательно, с помощью регулирования содержания кислорода добавкой магния можно устанавливать число частиц графита. Тем самым целенаправленно влияют на свойства чугуна уже в расплаве. Максимальная глобулярность наблюдается при активности кислорода от приблизительно 0,10 до 0,12 ppm (1/млн) (действительно для 1420°С). Если активность кислорода опускается ниже 0,10 ppm, уменьшается глобулярность.

Это соответствует известному опыту из практики литейного производства, что повышенная доля магния оказывает отрицательное воздействие на глобулярность.

На фиг.2 показана связь между относительным удлинением чугуна и содержанием кислорода. Максимум удлинения (отклонения) различим примерно при 0,08 ppm. При более низкой активности кислорода удлинение незначительно меньше, предположительно вследствие пониженной глобулярности. Если активность кислорода превышает оптимальную величину, это приводит к непрерывному понижению удлинения. График показывает, что возможно посредством установления содержания кислорода в расплаве чугуна путем добавки магния оказывать влияние на относительное удлинение чугуна.

На фиг.3 представлен сенсор согласно изобретению. В металлической трубке 1 расположены электрические провода 2 (Cu/CuNi/проводник) в стандартном наполнителе 3. Через соединительный элемент 4 электрические провода связаны с измерительной штангой или другой опорой и в дальнейшем с вычислительным блоком. Другой конец проводов 2 связан с термоэлементом 5 и электрохимической измерительной ячейкой 6. Электрохимическая измерительная ячейка 6 имеет трубочку из твердого электролита (ячейка ZrO2) со стальным защитным экраном в качестве внешней оболочки. Ячейка ZrO2 на своей внешней поверхности имеет слой из диоксида циркония, который стабилизирован 5 вес.% оксида кальция. Этот слой имеет толщину 40 мкм. На чертеже он не представлен в отдельности, так как трубочки из твердого электролита в принципе известны.

Термоэлемент 5 фиксирован в уплотняющем термоэлемент цементе 7. Измерительная ячейка 6 также зафиксирована в цементе 8, ее изнутри запирает конец расположенного сенсора с уплотняющим штекером 9, выведенным посредством электрических контактов. Оба элемента сенсора 5, 6 соединены друг с другом пластиковым зажимом 10. Через термически изолированную часть 11 провода проводят сквозь внутренность металлической трубки 1. Для погружения сенсора на внешней стороне металлической трубки 1 предусмотрен песчаный корпус, чтобы защитить сенсор.

На фиг.4 показано похожее устройство, для которого изображено контактирование сенсора в трубке-носителе 13. Трубка-носитель 13 образована из картона и со своей передней, примыкающей к песчаному корпусу стороны окружена защитной трубкой 14 с напылением, которая образована из формовочного песка или цемента.

Сами сенсорные элементы 5, 6 для защиты при транспортировке и при погружении в расплав сначала закрыты металлической крышкой 15, которая во время или после погружения сенсора в расплав металла расплавляется и освобождает сенсорные элементы 5, 6.

Claims (7)

1. Способ влияния на свойства чугуна путем добавки магния к расплаву чугуна, отличающийся тем, что измеряют содержание кислорода в расплаве чугуна, причем в расплав чугуна добавляют магний до достижения содержания кислорода в расплаве чугуна при температуре около 1420°С около 0,005-0,2 млн-1, причем добавку магния осуществляют до содержания кислорода меньше 0,1 млн-1, предпочтительно между 0,08 и 0,1 млн-1.

2. Способ по п.1, отличающийся тем, что добавляют около 200-750 млн-1 магния.

3. Сенсор для измерения содержания кислорода в расплаве чугуна в способе влияния на свойства чугуна путем добавки магния к расплаву чугуна по п.1, при этом сенсор содержит электрохимическую измерительную ячейку, содержащую трубочку из твердого электролита, при этом на обращенную наружу поверхность трубочки из твердого электролита нанесен слой из диоксида циркония, при этом оксид циркония в слое стабилизирован около 4-6 вес.% оксида кальция.

4. Сенсор по п.3, отличающийся тем, что слой нанесен плазменным напылением.

5. Сенсор по п.3, отличающийся тем, что слой имеет толщину около 30-50 мкм, в особенности около 40 мкм.

6. Сенсор по п.3, отличающийся тем, что трубочка из твердого электролита изготовлена в виде трубочки из диоксида циркония.

7. Сенсор по п.6, отличающийся тем, что трубочка из диоксида циркония стабилизирована приблизительно 2 вес.% оксида магния.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102007004147.2 | 2007-01-22 | ||

| DE102007004147A DE102007004147A1 (de) | 2007-01-22 | 2007-01-22 | Verfahren zum Beeinflussen der Eigenschaften von Gusseisen sowie Sauerstoffsensor |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2009131728A RU2009131728A (ru) | 2011-02-27 |

| RU2444729C2 true RU2444729C2 (ru) | 2012-03-10 |

Family

ID=39280404

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2009131728/28A RU2444729C2 (ru) | 2007-01-22 | 2008-01-14 | Способ влияния на свойства чугуна |

Country Status (18)

| Country | Link |

|---|---|

| US (2) | US8449741B2 (ru) |

| EP (2) | EP2228643B1 (ru) |

| JP (1) | JP5101634B2 (ru) |

| KR (1) | KR101441713B1 (ru) |

| CN (2) | CN102944601B (ru) |

| AU (2) | AU2008209133B2 (ru) |

| BR (2) | BR122018010783B1 (ru) |

| CA (2) | CA2668841C (ru) |

| DE (1) | DE102007004147A1 (ru) |

| ES (1) | ES2617429T3 (ru) |

| MX (1) | MX2009007647A (ru) |

| PL (1) | PL2228643T3 (ru) |

| RU (1) | RU2444729C2 (ru) |

| TR (1) | TR201815227T4 (ru) |

| TW (2) | TWI530678B (ru) |

| UA (2) | UA101660C2 (ru) |

| WO (1) | WO2008089894A1 (ru) |

| ZA (1) | ZA200902439B (ru) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102007004147A1 (de) | 2007-01-22 | 2008-07-24 | Heraeus Electro-Nite International N.V. | Verfahren zum Beeinflussen der Eigenschaften von Gusseisen sowie Sauerstoffsensor |

| JP5472639B2 (ja) * | 2008-07-03 | 2014-04-16 | 国立大学法人京都大学 | 加熱・加圧により硬化する組成物 |

| DE102013208679A1 (de) * | 2012-10-31 | 2014-04-30 | Heraeus Electro-Nite International N.V. | Messsonde zur Messung in Metall- oder Schlackeschmelzen |

| CN114636690A (zh) * | 2022-02-25 | 2022-06-17 | 锦州捷通铁路机械股份有限公司 | 一种球墨铸铁球化质量的评价方法 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SU95348A1 (ru) * | 1952-04-23 | 1952-11-30 | В.А. Захаров | Способ получени чугуна со сфероидальной формой графита |

| DE4135510A1 (de) * | 1991-10-28 | 1993-04-29 | Heraeus Electro Nite Int | Tauchsensor fuer metallschmelzen |

| RU2074786C1 (ru) * | 1993-11-23 | 1997-03-10 | Иван Прохорович Петров | Способ получения высокопрочного чугуна с шаровидной формой графита |

| US6544359B1 (en) * | 1998-03-27 | 2003-04-08 | Cgi-Promotion Ab | Method to produce compacted graphite iron (CGI) |

| DE10310387B3 (de) * | 2003-03-07 | 2004-07-22 | Heraeus Electro-Nite International N.V. | Messeinrichtung zur Bestimmung der Sauerstoffaktivität in Metall- oder Schlackeschmelzen |

Family Cites Families (51)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1296834B (de) * | 1963-01-05 | 1969-06-04 | Foerderung Der Eisenhuettentec | Vorrichtung zur Ermittlung der Sauerstoffaktivitaet von Metallen, Metalloxyden und Schlacken |

| US3410778A (en) | 1965-02-16 | 1968-11-12 | J H Emerson Company | Electrochemical sensing device and method of making same |

| NL133730C (ru) * | 1965-04-08 | |||

| SE322927B (ru) | 1967-09-28 | 1970-04-20 | Asea Ab | |

| US3655546A (en) | 1969-04-22 | 1972-04-11 | Beckman Instruments Inc | Electrochemical cell |

| US3809639A (en) | 1969-12-24 | 1974-05-07 | Canadian Patents Dev | Solid electrolyte compact for probe used in quantitative determination of gas dissolved in molten metal |

| SE336434B (ru) | 1970-08-27 | 1971-07-05 | Asea Ab | |

| US3755125A (en) | 1971-01-14 | 1973-08-28 | Envirometrics Inc | Electrochemical gas analyzer |

| FR2122758A6 (en) | 1971-01-22 | 1972-09-01 | Siderurgie Fse Inst Rech | Solid electrolyte electrochemical cell - with a molybdenum wire reference couple |

| US3752753A (en) | 1971-04-30 | 1973-08-14 | G Fitterer | Method of fabricating a sensor for the determination of the oxygen content of liquid metals |

| LU69426A1 (ru) | 1974-02-19 | 1975-12-09 | ||

| US3959107A (en) | 1974-06-06 | 1976-05-25 | Jack Edgar Horner | Combination electrode |

| DE2600103C2 (de) | 1976-01-02 | 1978-11-16 | Max-Planck-Institut Fuer Eisenforschung Gmbh, 4000 Duesseldorf | Festelektrolyt mit überwiegender Ionenleitung bei höheren Temperaturen |

| US4014686A (en) | 1976-02-23 | 1977-03-29 | United States Steel Corporation | Deoxidation of open type steels for improved formability |

| JPS5339789A (en) | 1976-09-22 | 1978-04-11 | Nissan Motor | Oxygen sensor |

| DE2714558A1 (de) * | 1977-04-01 | 1978-10-12 | Bosch Gmbh Robert | Sinteraktive, hochfeste zirkonoxidkeramik |

| DE2810134A1 (de) | 1978-03-09 | 1979-09-20 | Bosch Gmbh Robert | Zirkonoxid-keramik mit feinkoernigem und thermisch stabilem gefuege sowie mit hoher thermoschockbestaendigkeit, daraus hergestellte formkoerper, verfahren zur herstellung der formkoerper und ihre verwendung |

| FR2422162A1 (fr) | 1978-04-06 | 1979-11-02 | Electro Nite | Perfectionnements aux dispositifs de mesure de la teneur en oxygene actif de bains de metaux en fusion |

| JPS5557145A (en) * | 1978-10-23 | 1980-04-26 | Toyota Motor Corp | Manufacture of oxygen sensor element |

| DE2852638C2 (de) * | 1978-12-06 | 1986-01-16 | Robert Bosch Gmbh, 7000 Stuttgart | Gassensor mit Cermet- Elektroden |

| DE2923236C2 (de) * | 1979-06-08 | 1984-10-18 | Brown, Boveri & Cie Ag, 6800 Mannheim | Verfahren und Vorrichtung zum Impfen von Gußeisen im druckgasbeaufschlagten Gießofen |

| DE3021949C2 (de) | 1980-06-12 | 1982-09-02 | Electro-Nite, N.V., 3530 Houthalen | Vorrichtung zur Bestimmung des aktiven Sauerstoffgehaltes von Metallschmelzen |

| JPS5746155A (en) | 1980-09-05 | 1982-03-16 | Nippon Kokan Kk <Nkk> | Measuring sensor for oxygen concentration for molten metal |

| US4425918A (en) | 1980-10-28 | 1984-01-17 | Hellige Gmbh | Membrane retainer arrangement for physiological sensing units |

| JPS57149956A (en) | 1981-03-11 | 1982-09-16 | Hitachi Chem Co Ltd | Oxygen sensor of zirconia solid electrolyte |

| DE3111190C2 (de) | 1981-03-21 | 1983-04-07 | Drägerwerk AG, 2400 Lübeck | Elektrochemischer Meßaufnehmer mit auswechselbarer Membranhalterung |

| US4390406A (en) | 1982-07-23 | 1983-06-28 | Allied Corporation | Replaceable outer junction double junction reference electrode |

| JPS6085361A (ja) | 1983-08-25 | 1985-05-14 | Kobe Steel Ltd | 溶融金属中の珪素量迅速測定方法 |

| JPS6052763A (ja) | 1983-09-01 | 1985-03-26 | Sumitomo Alum Smelt Co Ltd | 溶融金属中の酸素濃度測定用センサ− |

| JPS60187854A (ja) * | 1984-03-07 | 1985-09-25 | Shinya Otsuka | 酸素濃度測定装置 |

| US4627892A (en) * | 1985-02-22 | 1986-12-09 | University Patents, Inc. | Electrochemical sensors and methods for their manufacture and use |

| JPS61260156A (ja) * | 1985-05-15 | 1986-11-18 | Nisshin Steel Co Ltd | 溶融金属中のシリコン濃度測定法および装置 |

| JPH0778485B2 (ja) | 1987-06-11 | 1995-08-23 | 大阪酸素工業株式会社 | 溶融金属中の不純物元素濃度測定プロ−ブ |

| JPH01173863A (ja) | 1987-12-28 | 1989-07-10 | Osaka Oxygen Ind Ltd | 溶鉄中の酸素濃度測定センサー |

| US4906349A (en) | 1988-10-12 | 1990-03-06 | Zircoa Incorporation | Process for the manufacture of a measuring probe for a measuring head to detect the oxygen activity of metal melts and a measuring probe manufactured by such a process |

| DE4004172C2 (de) * | 1989-02-14 | 1998-06-04 | Ngk Spark Plug Co | Sauerstoffsensor zur Luft-Brennstoffgemisch-Kontrolle mit einer Schutzschicht, die eine Sauerstoff einschließende Substanz umfaßt, und Verfahren zur Herstellung des Sensors |

| KR970003280B1 (ko) | 1991-11-26 | 1997-03-17 | 도오교오 요오교오 가부시끼가이샤 | 용융금속중의 수소용해량 측정용 센서 프로우브 및 수소농도 측정방법 |

| GB9226937D0 (en) | 1992-12-24 | 1993-02-17 | City Tech | Electrochemical gas sensor |

| JPH06258282A (ja) | 1993-03-02 | 1994-09-16 | Osaka Oxygen Ind Ltd | 酸素プローブ |

| RU2151389C1 (ru) | 1995-04-12 | 2000-06-20 | Хераеус Электро-Ните Интернациональ Н.В. | Способ измерения электрохимической активности |

| DE19531661C2 (de) | 1995-04-12 | 2002-08-14 | Heraeus Electro Nite Int | Verfahren zum Messen einer elektrochemischen Aktivität |

| US5591894A (en) | 1995-07-10 | 1997-01-07 | Midwest Instrument Co., Inc. | Hydrogen sampler for molten metal and method |

| US5675097A (en) | 1995-09-07 | 1997-10-07 | Heraeus Electro-Nite International N.V. | Apparatus for obtaining sample coupon for metallographic evaluation |

| JP3202639B2 (ja) * | 1997-02-25 | 2001-08-27 | 中小企業総合事業団 | 球状黒鉛鋳鉄の球状化処理方法 |

| SE512201C2 (sv) * | 1998-03-06 | 2000-02-14 | Sintercast Ab | Förfarande för framställning av Mg-behandlat järn med förbättrad bearbetbarhet |

| JP3612677B2 (ja) * | 1998-06-25 | 2005-01-19 | 株式会社ニッサブ | 球状黒鉛鋳鉄およびcv状黒鉛鋳鉄の黒鉛形状の判定法 |

| JP3802810B2 (ja) * | 1999-10-12 | 2006-07-26 | 新日本製鐵株式会社 | Haz靱性の入熱依存性がない溶接構造物用鋼とその製造方法 |

| DE10103701C1 (de) | 2001-01-26 | 2002-09-12 | Heraeus Electro Nite Int | Messeinrichtung zur Bestimmung der Sauerstoffaktivität in Metallschmelzen oder Schlackeschmelzen |

| DE102004022763B3 (de) * | 2004-05-05 | 2005-09-15 | Heraeus Electro-Nite International N.V. | Messeinrichtung zur Bestimmung der Sauerstoffaktivität in Metall- oder Schlackeschmelzen |

| JP2006063396A (ja) * | 2004-08-27 | 2006-03-09 | Takatsugu Kusakawa | 薄肉球状黒鉛鋳鉄製品の製造方法 |

| DE102007004147A1 (de) | 2007-01-22 | 2008-07-24 | Heraeus Electro-Nite International N.V. | Verfahren zum Beeinflussen der Eigenschaften von Gusseisen sowie Sauerstoffsensor |

-

2007

- 2007-01-22 DE DE102007004147A patent/DE102007004147A1/de not_active Withdrawn

-

2008

- 2008-01-14 EP EP10005996.3A patent/EP2228643B1/de active Active

- 2008-01-14 BR BR122018010783A patent/BR122018010783B1/pt not_active IP Right Cessation

- 2008-01-14 UA UAA201014358A patent/UA101660C2/ru unknown

- 2008-01-14 BR BRPI0805850A patent/BRPI0805850B1/pt not_active IP Right Cessation

- 2008-01-14 PL PL10005996T patent/PL2228643T3/pl unknown

- 2008-01-14 UA UAA200908688A patent/UA94792C2/ru unknown

- 2008-01-14 KR KR1020097015280A patent/KR101441713B1/ko active IP Right Grant

- 2008-01-14 AU AU2008209133A patent/AU2008209133B2/en not_active Ceased

- 2008-01-14 ES ES10005996.3T patent/ES2617429T3/es active Active

- 2008-01-14 MX MX2009007647A patent/MX2009007647A/es active IP Right Grant

- 2008-01-14 CA CA2668841A patent/CA2668841C/en not_active Expired - Fee Related

- 2008-01-14 CN CN201210311047.0A patent/CN102944601B/zh active Active

- 2008-01-14 CA CA2855425A patent/CA2855425C/en not_active Expired - Fee Related

- 2008-01-14 JP JP2009545861A patent/JP5101634B2/ja active Active

- 2008-01-14 EP EP08707030.6A patent/EP2113079B1/de active Active

- 2008-01-14 US US12/445,525 patent/US8449741B2/en active Active

- 2008-01-14 WO PCT/EP2008/000226 patent/WO2008089894A1/de active Application Filing

- 2008-01-14 CN CN2008800028461A patent/CN101595382B/zh not_active Expired - Fee Related

- 2008-01-14 RU RU2009131728/28A patent/RU2444729C2/ru active

- 2008-01-14 TR TR2018/15227T patent/TR201815227T4/tr unknown

- 2008-01-17 TW TW103123876A patent/TWI530678B/zh not_active IP Right Cessation

- 2008-01-17 TW TW97101821A patent/TWI468682B/zh not_active IP Right Cessation

-

2009

- 2009-04-08 ZA ZA200902439A patent/ZA200902439B/xx unknown

-

2011

- 2011-05-09 AU AU2011202140A patent/AU2011202140B8/en not_active Ceased

- 2011-06-24 US US13/167,757 patent/US8557176B2/en active Active

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SU95348A1 (ru) * | 1952-04-23 | 1952-11-30 | В.А. Захаров | Способ получени чугуна со сфероидальной формой графита |

| DE4135510A1 (de) * | 1991-10-28 | 1993-04-29 | Heraeus Electro Nite Int | Tauchsensor fuer metallschmelzen |

| RU2074786C1 (ru) * | 1993-11-23 | 1997-03-10 | Иван Прохорович Петров | Способ получения высокопрочного чугуна с шаровидной формой графита |

| US6544359B1 (en) * | 1998-03-27 | 2003-04-08 | Cgi-Promotion Ab | Method to produce compacted graphite iron (CGI) |

| DE10310387B3 (de) * | 2003-03-07 | 2004-07-22 | Heraeus Electro-Nite International N.V. | Messeinrichtung zur Bestimmung der Sauerstoffaktivität in Metall- oder Schlackeschmelzen |

Non-Patent Citations (1)

| Title |

|---|

| GOMYO К et al. "THREE-PHASE ZIRCONIA SENSOR FOR RAPID DETERMINATION OF SILICON LEVELS IN HOT METAL". TRANSACTIOS OF THE IRON AND STEEL SOCIETY; WARRENDALE, US, 01.03.1993, pages 87-95. * |

Also Published As

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| FI76939B (fi) | Foerfarande foer framstaellning av gjuten av gjutjaern som innehaoller strukturmodifierande tillsatser. | |

| RU2444729C2 (ru) | Способ влияния на свойства чугуна | |

| AU2005201393B2 (en) | Measurement device for determining oxygen activity in metal or slag melts | |

| AU2004200389B2 (en) | Measurement Device for Determining Oxygen Activity in Molten Metal or Slag | |

| CA2192358C (en) | Method of measuring electrochemical activity | |

| KR910008569B1 (ko) | 알루미늄 합금의 열분석용 도가니 | |

| RU2221994C1 (ru) | Способ определения температуры ликвидус расплавов электролитов в рабочей ванне | |

| TH67290B (th) | วิธีการสำหรับการมีอิทธิพลต่อสมบัติของเหล็กหล่อ และตัวรับรู้ออกซิเจน |