RU2362239C2 - Способ изготовления твердого топливного элемента на основе оксида - Google Patents

Способ изготовления твердого топливного элемента на основе оксида Download PDFInfo

- Publication number

- RU2362239C2 RU2362239C2 RU2006110158/09A RU2006110158A RU2362239C2 RU 2362239 C2 RU2362239 C2 RU 2362239C2 RU 2006110158/09 A RU2006110158/09 A RU 2006110158/09A RU 2006110158 A RU2006110158 A RU 2006110158A RU 2362239 C2 RU2362239 C2 RU 2362239C2

- Authority

- RU

- Russia

- Prior art keywords

- layer

- electrode

- electrolyte

- thickness

- fuel cell

- Prior art date

Links

- 239000000446 fuel Substances 0.000 title claims abstract description 61

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 27

- 238000000034 method Methods 0.000 claims abstract description 75

- 239000003792 electrolyte Substances 0.000 claims abstract description 64

- 238000010438 heat treatment Methods 0.000 claims abstract description 23

- 239000002001 electrolyte material Substances 0.000 claims abstract description 15

- 230000015572 biosynthetic process Effects 0.000 claims abstract description 12

- 239000000126 substance Substances 0.000 claims abstract description 5

- 230000005855 radiation Effects 0.000 claims abstract description 4

- 230000008021 deposition Effects 0.000 claims abstract 6

- 239000007787 solid Substances 0.000 claims description 29

- 239000002131 composite material Substances 0.000 claims description 23

- 239000000463 material Substances 0.000 claims description 22

- 239000011230 binding agent Substances 0.000 claims description 18

- 238000001354 calcination Methods 0.000 claims description 18

- 238000001035 drying Methods 0.000 claims description 13

- 239000002270 dispersing agent Substances 0.000 claims description 12

- 239000000725 suspension Substances 0.000 claims description 12

- 239000002904 solvent Substances 0.000 claims description 11

- 239000004014 plasticizer Substances 0.000 claims description 10

- 239000000919 ceramic Substances 0.000 claims description 9

- 230000005611 electricity Effects 0.000 claims description 8

- 238000007650 screen-printing Methods 0.000 claims description 8

- 229910000420 cerium oxide Inorganic materials 0.000 claims description 6

- 239000004020 conductor Substances 0.000 claims description 6

- BMMGVYCKOGBVEV-UHFFFAOYSA-N oxo(oxoceriooxy)cerium Chemical compound [Ce]=O.O=[Ce]=O BMMGVYCKOGBVEV-UHFFFAOYSA-N 0.000 claims description 6

- 229910052727 yttrium Inorganic materials 0.000 claims description 6

- VWQVUPCCIRVNHF-UHFFFAOYSA-N yttrium atom Chemical compound [Y] VWQVUPCCIRVNHF-UHFFFAOYSA-N 0.000 claims description 6

- QCWXUUIWCKQGHC-UHFFFAOYSA-N Zirconium Chemical compound [Zr] QCWXUUIWCKQGHC-UHFFFAOYSA-N 0.000 claims description 5

- 238000005245 sintering Methods 0.000 claims description 5

- 229910052726 zirconium Inorganic materials 0.000 claims description 5

- RHLFGQZLNLRASV-UHFFFAOYSA-N [O-2].[Sm+3].[Ni+2] Chemical compound [O-2].[Sm+3].[Ni+2] RHLFGQZLNLRASV-UHFFFAOYSA-N 0.000 claims description 2

- QAISYPNSOYCTPY-UHFFFAOYSA-N cerium(3+) gadolinium(3+) oxygen(2-) Chemical compound [O--].[O--].[O--].[Ce+3].[Gd+3] QAISYPNSOYCTPY-UHFFFAOYSA-N 0.000 claims description 2

- HZLLPQBYQASDPK-UHFFFAOYSA-N gadolinium(3+) nickel(2+) oxygen(2-) Chemical compound [O-2].[Gd+3].[Ni+2] HZLLPQBYQASDPK-UHFFFAOYSA-N 0.000 claims description 2

- RIAXXCZORHQTQD-UHFFFAOYSA-N lanthanum magnesium Chemical compound [Mg].[La] RIAXXCZORHQTQD-UHFFFAOYSA-N 0.000 claims description 2

- 229910052761 rare earth metal Inorganic materials 0.000 claims description 2

- 150000002910 rare earth metals Chemical class 0.000 claims description 2

- 239000007784 solid electrolyte Substances 0.000 claims description 2

- 239000004449 solid propellant Substances 0.000 claims description 2

- 229910052712 strontium Inorganic materials 0.000 claims description 2

- CIOAGBVUUVVLOB-UHFFFAOYSA-N strontium atom Chemical compound [Sr] CIOAGBVUUVVLOB-UHFFFAOYSA-N 0.000 claims description 2

- 239000011262 electrochemically active material Substances 0.000 claims 4

- MCMNRKCIXSYSNV-UHFFFAOYSA-N Zirconium dioxide Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 claims 2

- 238000005259 measurement Methods 0.000 claims 2

- 229910052684 Cerium Inorganic materials 0.000 claims 1

- GWXLDORMOJMVQZ-UHFFFAOYSA-N cerium Chemical compound [Ce] GWXLDORMOJMVQZ-UHFFFAOYSA-N 0.000 claims 1

- VAUNMJNZQZLHJE-UHFFFAOYSA-N cobalt gadolinium Chemical compound [Co].[Gd] VAUNMJNZQZLHJE-UHFFFAOYSA-N 0.000 claims 1

- VQVNCTNULYBZGL-UHFFFAOYSA-N cobalt yttrium Chemical compound [Co].[Y] VQVNCTNULYBZGL-UHFFFAOYSA-N 0.000 claims 1

- 229910021526 gadolinium-doped ceria Inorganic materials 0.000 claims 1

- IKBUJAGPKSFLPB-UHFFFAOYSA-N nickel yttrium Chemical compound [Ni].[Y] IKBUJAGPKSFLPB-UHFFFAOYSA-N 0.000 claims 1

- RVTZCBVAJQQJTK-UHFFFAOYSA-N oxygen(2-);zirconium(4+) Chemical compound [O-2].[O-2].[Zr+4] RVTZCBVAJQQJTK-UHFFFAOYSA-N 0.000 claims 1

- 238000004062 sedimentation Methods 0.000 claims 1

- PDGYMUBNWUUWEI-UHFFFAOYSA-N strontium zirconium Chemical compound [Sr].[Zr] PDGYMUBNWUUWEI-UHFFFAOYSA-N 0.000 claims 1

- 229910001928 zirconium oxide Inorganic materials 0.000 claims 1

- 238000000151 deposition Methods 0.000 abstract description 5

- 238000005054 agglomeration Methods 0.000 abstract 2

- 230000002776 aggregation Effects 0.000 abstract 2

- 230000000694 effects Effects 0.000 abstract 1

- 239000010410 layer Substances 0.000 description 53

- 230000008569 process Effects 0.000 description 10

- 239000002245 particle Substances 0.000 description 9

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 6

- 238000005266 casting Methods 0.000 description 6

- 238000009826 distribution Methods 0.000 description 6

- 239000007789 gas Substances 0.000 description 6

- 239000002356 single layer Substances 0.000 description 6

- BQENXCOZCUHKRE-UHFFFAOYSA-N [La+3].[La+3].[O-][Mn]([O-])=O.[O-][Mn]([O-])=O.[O-][Mn]([O-])=O Chemical compound [La+3].[La+3].[O-][Mn]([O-])=O.[O-][Mn]([O-])=O.[O-][Mn]([O-])=O BQENXCOZCUHKRE-UHFFFAOYSA-N 0.000 description 5

- 229910000480 nickel oxide Inorganic materials 0.000 description 5

- GNRSAWUEBMWBQH-UHFFFAOYSA-N oxonickel Chemical compound [Ni]=O GNRSAWUEBMWBQH-UHFFFAOYSA-N 0.000 description 5

- 238000007639 printing Methods 0.000 description 5

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 4

- 150000001875 compounds Chemical class 0.000 description 4

- 238000003487 electrochemical reaction Methods 0.000 description 4

- 239000001301 oxygen Substances 0.000 description 4

- 229910052760 oxygen Inorganic materials 0.000 description 4

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 3

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 3

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 3

- YXFVVABEGXRONW-UHFFFAOYSA-N Toluene Chemical compound CC1=CC=CC=C1 YXFVVABEGXRONW-UHFFFAOYSA-N 0.000 description 3

- 239000003054 catalyst Substances 0.000 description 3

- 230000001413 cellular effect Effects 0.000 description 3

- 238000010586 diagram Methods 0.000 description 3

- 239000001257 hydrogen Substances 0.000 description 3

- 229910052739 hydrogen Inorganic materials 0.000 description 3

- 239000010416 ion conductor Substances 0.000 description 3

- 229910052759 nickel Inorganic materials 0.000 description 3

- 230000000737 periodic effect Effects 0.000 description 3

- 239000000758 substrate Substances 0.000 description 3

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 2

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 2

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 2

- -1 alkali metal salts Chemical class 0.000 description 2

- 239000012298 atmosphere Substances 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 239000002803 fossil fuel Substances 0.000 description 2

- 229910052750 molybdenum Inorganic materials 0.000 description 2

- 239000011733 molybdenum Substances 0.000 description 2

- 239000011185 multilayer composite material Substances 0.000 description 2

- 238000012545 processing Methods 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical group [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- BVKZGUZCCUSVTD-UHFFFAOYSA-L Carbonate Chemical compound [O-]C([O-])=O BVKZGUZCCUSVTD-UHFFFAOYSA-L 0.000 description 1

- 229910018487 Ni—Cr Inorganic materials 0.000 description 1

- BPQQTUXANYXVAA-UHFFFAOYSA-N Orthosilicate Chemical compound [O-][Si]([O-])([O-])[O-] BPQQTUXANYXVAA-UHFFFAOYSA-N 0.000 description 1

- 239000004372 Polyvinyl alcohol Substances 0.000 description 1

- 229910052783 alkali metal Inorganic materials 0.000 description 1

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 1

- 238000010923 batch production Methods 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- VNNRSPGTAMTISX-UHFFFAOYSA-N chromium nickel Chemical compound [Cr].[Ni] VNNRSPGTAMTISX-UHFFFAOYSA-N 0.000 description 1

- NFYLSJDPENHSBT-UHFFFAOYSA-N chromium(3+);lanthanum(3+);oxygen(2-) Chemical compound [O-2].[O-2].[O-2].[Cr+3].[La+3] NFYLSJDPENHSBT-UHFFFAOYSA-N 0.000 description 1

- 238000010344 co-firing Methods 0.000 description 1

- 229910017052 cobalt Inorganic materials 0.000 description 1

- 239000010941 cobalt Substances 0.000 description 1

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 1

- ZXIMJENGZNNPHH-UHFFFAOYSA-N cobalt(2+) gadolinium(3+) oxygen(2-) Chemical compound [O-2].[Gd+3].[Co+2] ZXIMJENGZNNPHH-UHFFFAOYSA-N 0.000 description 1

- 238000010924 continuous production Methods 0.000 description 1

- 239000007822 coupling agent Substances 0.000 description 1

- 230000006378 damage Effects 0.000 description 1

- 238000001652 electrophoretic deposition Methods 0.000 description 1

- 238000010304 firing Methods 0.000 description 1

- 235000021323 fish oil Nutrition 0.000 description 1

- 238000005470 impregnation Methods 0.000 description 1

- 238000007641 inkjet printing Methods 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- 239000012528 membrane Substances 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 239000007800 oxidant agent Substances 0.000 description 1

- 230000001590 oxidative effect Effects 0.000 description 1

- 229920002037 poly(vinyl butyral) polymer Polymers 0.000 description 1

- 229920002451 polyvinyl alcohol Polymers 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 1

- 229910010271 silicon carbide Inorganic materials 0.000 description 1

- 239000002002 slurry Substances 0.000 description 1

- 238000001228 spectrum Methods 0.000 description 1

- 238000005507 spraying Methods 0.000 description 1

- 238000010561 standard procedure Methods 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M8/00—Fuel cells; Manufacture thereof

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/86—Inert electrodes with catalytic activity, e.g. for fuel cells

- H01M4/90—Selection of catalytic material

- H01M4/9016—Oxides, hydroxides or oxygenated metallic salts

- H01M4/9025—Oxides specially used in fuel cell operating at high temperature, e.g. SOFC

- H01M4/9033—Complex oxides, optionally doped, of the type M1MeO3, M1 being an alkaline earth metal or a rare earth, Me being a metal, e.g. perovskites

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/86—Inert electrodes with catalytic activity, e.g. for fuel cells

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/86—Inert electrodes with catalytic activity, e.g. for fuel cells

- H01M4/8605—Porous electrodes

- H01M4/8621—Porous electrodes containing only metallic or ceramic material, e.g. made by sintering or sputtering

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/86—Inert electrodes with catalytic activity, e.g. for fuel cells

- H01M4/8647—Inert electrodes with catalytic activity, e.g. for fuel cells consisting of more than one material, e.g. consisting of composites

- H01M4/8657—Inert electrodes with catalytic activity, e.g. for fuel cells consisting of more than one material, e.g. consisting of composites layered

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/86—Inert electrodes with catalytic activity, e.g. for fuel cells

- H01M4/88—Processes of manufacture

- H01M4/8878—Treatment steps after deposition of the catalytic active composition or after shaping of the electrode being free-standing body

- H01M4/8882—Heat treatment, e.g. drying, baking

- H01M4/8885—Sintering or firing

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/86—Inert electrodes with catalytic activity, e.g. for fuel cells

- H01M4/90—Selection of catalytic material

- H01M4/9016—Oxides, hydroxides or oxygenated metallic salts

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M4/00—Electrodes

- H01M4/86—Inert electrodes with catalytic activity, e.g. for fuel cells

- H01M4/90—Selection of catalytic material

- H01M4/9041—Metals or alloys

- H01M4/905—Metals or alloys specially used in fuel cell operating at high temperature, e.g. SOFC

- H01M4/9066—Metals or alloys specially used in fuel cell operating at high temperature, e.g. SOFC of metal-ceramic composites or mixtures, e.g. cermets

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M8/00—Fuel cells; Manufacture thereof

- H01M8/10—Fuel cells with solid electrolytes

- H01M8/12—Fuel cells with solid electrolytes operating at high temperature, e.g. with stabilised ZrO2 electrolyte

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M8/00—Fuel cells; Manufacture thereof

- H01M8/10—Fuel cells with solid electrolytes

- H01M8/12—Fuel cells with solid electrolytes operating at high temperature, e.g. with stabilised ZrO2 electrolyte

- H01M8/1213—Fuel cells with solid electrolytes operating at high temperature, e.g. with stabilised ZrO2 electrolyte characterised by the electrode/electrolyte combination or the supporting material

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M8/00—Fuel cells; Manufacture thereof

- H01M8/10—Fuel cells with solid electrolytes

- H01M8/12—Fuel cells with solid electrolytes operating at high temperature, e.g. with stabilised ZrO2 electrolyte

- H01M8/124—Fuel cells with solid electrolytes operating at high temperature, e.g. with stabilised ZrO2 electrolyte characterised by the process of manufacturing or by the material of the electrolyte

- H01M8/1246—Fuel cells with solid electrolytes operating at high temperature, e.g. with stabilised ZrO2 electrolyte characterised by the process of manufacturing or by the material of the electrolyte the electrolyte consisting of oxides

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M2300/00—Electrolytes

- H01M2300/0017—Non-aqueous electrolytes

- H01M2300/0065—Solid electrolytes

- H01M2300/0068—Solid electrolytes inorganic

- H01M2300/0071—Oxides

- H01M2300/0074—Ion conductive at high temperature

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M2300/00—Electrolytes

- H01M2300/0017—Non-aqueous electrolytes

- H01M2300/0065—Solid electrolytes

- H01M2300/0068—Solid electrolytes inorganic

- H01M2300/0071—Oxides

- H01M2300/0074—Ion conductive at high temperature

- H01M2300/0077—Ion conductive at high temperature based on zirconium oxide

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01M—PROCESSES OR MEANS, e.g. BATTERIES, FOR THE DIRECT CONVERSION OF CHEMICAL ENERGY INTO ELECTRICAL ENERGY

- H01M2300/00—Electrolytes

- H01M2300/0088—Composites

- H01M2300/0094—Composites in the form of layered products, e.g. coatings

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/30—Hydrogen technology

- Y02E60/50—Fuel cells

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P70/00—Climate change mitigation technologies in the production process for final industrial or consumer products

- Y02P70/50—Manufacturing or production processes characterised by the final manufactured product

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Electrochemistry (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Sustainable Energy (AREA)

- Sustainable Development (AREA)

- Life Sciences & Earth Sciences (AREA)

- Ceramic Engineering (AREA)

- Composite Materials (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Fuel Cell (AREA)

- Inert Electrodes (AREA)

Abstract

Изобретение относится к способу изготовления твердого топливного элемента на основе оксида (SOFC) в течение одного термического цикла. Согласно изобретению способ включает формирование электродного слоя и осаждение материала электролита на поверхность электрода. Сформированная структура представляет собой электрод-электролитный би-слой. На этот би-слой осаждают второй электрод для формирования многослойной структуры топливного элемента, включающей электролит, помещаемый между двумя электродами. Эту многослойную структуру затем нагревают и прокаливают в течение одного термического цикла для удаления любых связующих веществ и спекания соответственно топливного элемента. Этот термический цикл можно выполнять в печи, имеющей одну или большее количество камер. Камера(ы) предпочтительно содержит(ат) источник микроволн переменной частоты или многочастотный источник микроволн для нагревания топливного элемента и удаления связующих веществ в структурах электролита и электрода. Камера(ы) также предпочтительно включает(ют) источник тепловой конвекции и/или радиации для спекания топливного элемента. Дополнительно способ изобретения гармонизирует и сводит к минимуму расхождение между термофизическими свойствами структур электролита и электрода. Эта гармонизация уменьшает и сводит к минимуму температурный градиент внутри топливного элемента, так что структуру можно равномерно нагревать и прокаливать во время термического цикла. Техническим результатом является уменьшение времени, требуемого для термического цикла, повышение эффективности изготовления, улучшение граничного контакта и устойчивость между слоями, уменьшение внутреннего напряжения для предотвращения деформирования многослойной структуры. 7 н. и 27 з.п. ф-лы, 8 ил.

Description

Перекрестная ссылка на родственные заявки

В этой заявке заявляется приоритет предварительной заявки США за номером 60/501742, поданной 10 сентября 2003 года и озаглавленной SINGLE STEP CO-FIRING PROCESS FOR FUEL CELL MANUFACTURE, которая приводится здесь в виде ссылки.

Предпосылки создания изобретения

Топливный элемент представляет собой устройство или систему, которая генерирует электричество за счет электрохимической реакции, в которой происходит соединение кислорода и водорода с образованием воды. Электролит в топливном элементе переносит заряженные частицы от катода к аноду. Часто применяют катализаторы для ускорения и повышения эффективности электрохимической реакции. Устройства на основе топливных элементов представляют собой жизнеспособные источники альтернативной энергии. Эти устройства являются обычно эффективными и создают меньше загрязнения, чем традиционные источники энергии. Электричество, продуцируемое топливными элементами, можно использовать для снабжения энергией, например, воздухоплавательных систем, компьютерных устройств, самоходных систем и сотовых устройств.

Обычно топливные элементы классифицируют по типу используемого электролита. В устройствах на основе топливных элементов присутствуют различные материалы в зависимости от применения или конкретных потребностей в электроэнергии. Ряд топливных элементов включает, например, устройства на основе использования фосфорной кислоты, протонной обменной мембраны, расплавов карбонатов, солей щелочных металлов и твердого оксида. Твердый топливный элемент на основе оксида (SOFC) обеспечивает чистоту окружающей среды и представляет собой разносторонний источник энергии, который может эффективно превращать ископаемое топливо в электричество и тепло.

SOFC включает плотный электролит, который помещают между пористыми электродами, а именно катодом и анодом. Плотный электролит может быть твердым кислород-ионным проводником, таким как цирконий, стабилизированный иттрием (YSZ). Кроме того, катод и анод можно изготавливать из керамических композитных материалов, таких как манганит лантана, легированный стронцием-YSZ, и оксид никеля-YSZ соответственно. Устройства на основе SOFC можно компоновать также в виде плоских блоков, в которых несколько топливных элементов монтируют с внутренними соединителями, отделяющими каждый элемент.

Препятствие для осуществления промышленного внедрения устройств на основе SOFC заключается в значительной стоимости, связанной с их изготовлением. Эта стоимость по величине на порядок выше, чем изготовление сопоставимой газовой турбины. Одной из причин такого несоответствия является то, что устройства на основе SOFC изготавливают, используя периодические процессы. Периодические процессы изготовления применяют для медленного нагревания и прокаливания структуры топливного элемента с тем, чтобы предохранять электролит и электроды от деформирования. При стандартном периодическом процессе изготовления можно равномерно нагревать и прокаливать SOFC при скорости изменения температуры около 1°С в минуту. При этой скорости может потребоваться несколько часов для спекания структур электролита и электрода. При проведении процесса может потребоваться также большое количество термических циклов для нагревания и охлаждения топливного элемента во время изготовления. Однако изготовление топливного элемента с помощью таких процессов является полностью неэффективным и дорогим. С ростом потребностей на топливные элементы существует конкретная необходимость в эффективном процессе изготовления, который является недорогим и для которого не требуется большого количества термических циклов.

Краткое описание изобретения

Настоящее изобретение представляет способ для удобного изготовления твердого топливного элемента на основе оксида (SOFC) при стоимости, которая меньше, чем пятьсот долларов за киловатт электричества. Способ включает формирование электродного слоя и осаждение материала электролита на поверхность электрода. Сформированная структура представляет собой электрод-электролитный би-слой (bi-layer). На этот би-слой осаждают второй электрод для формирования многослойной структуры топливного элемента, включающей электролит, помещаемый между двумя электродами. Эту многослойную структуру затем нагревают и прокаливают в течение одного термического цикла для удаления любых связующих веществ и спекания соответственно топливного элемента. Этот термический цикл можно выполнять в печи, имеющей одну или большее количество камер. Камера(ы) предпочтительно содержит (ат) источник микроволн переменной частоты или многочастотный источник микроволн для нагревания топливного элемента и удаления связующих веществ в структурах электролита и электрода. Камера(ы) также предпочтительно включает(ют) источник тепловой конвекции и/или радиации для спекания топливного элемента.

Дополнительно способ изобретения гармонизирует и сводит к минимуму расхождение между термофизическими свойствами структур электролита и электрода. Эта гармонизация уменьшает и сводит к минимуму температурный градиент внутри топливного элемента, так что структуру можно равномерно нагревать и прокаливать во время термического цикла. Благодаря сведению к минимуму температурного градиента в элементе также низка вероятность того, что многослойная структура будет деформирована или разрушена. Также при использовании настоящего способа многослойный топливный элемент можно изготавливать со значительно меньшим временем изготовления, чем при изготовлении стандартными способами.

Способ изобретения можно применять для изготовления блоков SOFC, в которых несколько топливных элементов монтируют с внутренними соединителями, отделяющими каждый элемент. Изобретение также представляет многослойную структуру SOFC, изготавливаемую согласно раскрываемому способу. Эти устройства на основе топливных элементов можно использовать, например, для питания воздухоплавательных систем, компьютерных устройств, самоходных систем и сотовых устройств.

SOFC, изготавливаемый с помощью раскрываемого способа, обычно функционирует в диапазоне температур от около 700 до 1100°С. SOFC включает плотный электролит, который помещают между пористыми электродами, а именно катодом и анодом. Плотный электролит может быть твердым кислород-ионным проводником, таким как цирконий, стабилизированный иттрием (YSZ). Кроме того, катод и анод можно изготавливать из керамических композитных материалов, таких как манганит лантана, легированный стронцием-YSZ, и оксид никеля-YSZ соответственно.

В основном, способ настоящего изобретения включает формирование электрода за счет контролируемого распределения фаз и размеров частиц. Электрод может быть однослойной или многослойной пористой структурой, которая является "свежей (green)" или непрокаленной. Электрод также сушат, чтобы он имел толщину в диапазоне около 0,5-2,0 мм. Затем на поверхность электрода осаждают плотный электролит в виде одного или составного твердого слоя, который имеет толщину в высушенном состоянии в диапазоне около 5-1000 мкм.

На этой би-слойной структуре осаждают второй электрод. Второй электрод может быть также однослойной или многослойной пористой структурой, имеющей толщину в высушенном состоянии в диапазоне около 50-150 мкм. Каждый из вышеописанных слоев электролита и электрода формируют согласно изобретению с помощью подходящих способов осаждения, таких как, например, трафаретная печать, вакуумная пропитка, электрофоретическое осаждение, струйная печать, холодное прессование, пленочное литье или распыление. Сформированную многослойную структуру можно затем нагревать и прокаливать в течение одного термического цикла. Этот цикл можно осуществлять при скорости изменения температуры около 10°С в минуту.

Описание чертежей

Дополнительные характеристики и преимущества настоящего изобретения будут очевидны из следующего подробного описания изобретения, представляемого вместе с сопровождающими чертежами, среди которых:

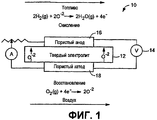

Фиг.1 представляет собой частичное изображение твердого топливного элемента на основе оксида (SOFC), включающего плотный электролит, который помещают между структурами пористых электродов;

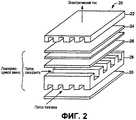

Фиг.2 представляет собой перспективное изображение блока SOFC, в котором несколько топливных элементов монтируют с внутренними соединителями, отделяющими каждый элемент;

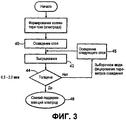

Фиг.3 представляет собой схему производственного процесса, в котором слой(и) пористого электрода формируют путем использования способа настоящего изобретения;

Фиг.4 представляет собой схему производственного процесса, в котором плотный(е) слой(и) электролита формируют на поверхности электрода, показанного на Фиг.3, путем использования способа настоящего изобретения, для создания электрод-электролитной би-слойной структуры;

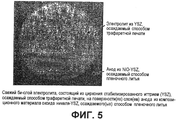

Фиг.5 представляет собой изображение электрод-электролитного би-слоя, формируемого согласно способу настоящего изобретения, как показано на схеме производственного процесса, представленной на Фиг.4;

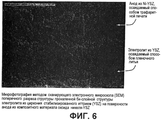

Фиг.6 представляет собой изображение, полученное с помощью сканирующего электронного микроскопа, электрод-электролитного би-слоя, формируемого согласно способу настоящего изобретения, как показано на схеме производственного процесса, представленной на Фиг.4;

Фиг.7 представляет собой схему производственного процесса, в котором слой(и) пористого электрода осаждают на поверхность электролита, показанного на Фиг.4, где сформированную многослойную структуру нагревают и прокаливают в течение одного термического цикла согласно способу настоящего изобретения; и

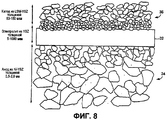

Фиг.8 представляет собой частичное изображение SOFC, изготавливаемого согласно способу, показанному на Фиг.3, 4 и 7, многослойного топливного элемента, включающего твердый электролит на основе циркония стабилизированного иттрием (YSZ), который помещают между катодом из манганита лантана, легированного стронцием-YSZ, и анодом из оксида никеля-YSZ.

Подробное описание изобретения

Настоящее изобретение представляет способ изготовления твердого топливного элемента на основе оксида (SOFC) в течение одного термического цикла. Этот цикл можно проводить в виде периодического процесса изготовления или в виде непрерывного процесса. SOFC можно удобно изготавливать согласно способу настоящего изобретения при стоимости, которая является меньшей, чем пятьсот долларов за киловатт электричества. Изготавливаемый SOFC функционирует также в диапазоне температур от около 700 до 1100°С. Аналогично согласно способу настоящего изобретения можно изготавливать блок SOFC, в котором несколько топливных элементов монтируют с внутренними соединителями, отделяющими каждый элемент. Устройства на основе топливных элементов, изготавливаемые с помощью раскрываемого способа, можно использовать, например, для питания воздухоплавательных систем, компьютерных устройств, самоходных систем и сотовых устройств.

Предлагаемые топливные элементы представляют собой экологически чистый и многофункциональный источник энергии для эффективного превращения ископаемого топлива в электричество и тепло. Фиг.1 представляет собой SOFC 10, включающий плотный электролит 12, который помещают между пористыми электродами, а именно катодом 18 и анодом 16. Плотный электролит может быть твердым кислород-ионным проводником, таким как цирконий, стабилизированный иттрием (YSZ). Кроме того, катод и анод можно изготавливать из керамических композитных материалов, таких как манганит лантана, легированный стронцием-YSZ, и оксид никеля-YSZ соответственно. Топливный элемент генерирует электричество за счет электрохимической реакции, в которой кислород и водород соединяются с образованием воды. Конкретно электроды восстанавливают кислород и окисляют водород с получением разности потенциалов 14. Электроды могут также включать катализатор, такой как оксид никеля. Этот катализатор может ускорять и повышать эффективность электрохимической реакции.

Фиг.2 представляет собой блок 20 SOFC, в котором несколько топливных элементов монтируют с внутренними соединителями, отделяющими каждый элемент. Единичный топливный элемент в плоских блоках включает электролит 25, который помещают между катодом 26 и анодом 24. Внутренний соединительный компонент может быть обкладкой 22 или прокладкой 28, которая направляет потоки топлива и оксиданта сквозь блок. Эти внутренние соединители состоят обычно из композитных материалов, таких как, например, хромит лантана.

Способ настоящего изобретения включает формирование электрода за счет контролируемого распределения фаз и размеров частиц с созданием термофизически консистентного слоя, имеющего, например, однородную микроструктуру, эластичность и/или коэффициент теплового расширения. Консистенция, среди этих свойств, предохраняет электрод от деформирования и разрушения в процессе термического цикла. Способ также гармонизирует и сводит к минимуму отклонения среди термофизических свойств слоев электролита и электрода. Эта гармонизация снижает и сводит к минимуму температурный градиент топливного элемента в ходе термического цикла, так что структуру можно равномерно нагревать и прокаливать эффективным образом.

Электрод представляет собой предпочтительно пористый анод, такой как показанный на Фиг.1 и 2. Пористый анод может состоять также из однослойного или многослойного композитного материала, такого как, например, оксид никеля-YSZ, оксид церия, легированный оксидом никель-гадолиния, оксид церия легированный оксидом никель-самария, оксид церия, легированный оксидом кобальта-YSZ или оксидом кобальт-гадолиния.

Электрод из композитного материала осаждают в виде свежего слоя(ев), имеющего(их) предпочтительную толщину в диапазоне около 0,5-2,0 мм. Эта толщина электрода служит механической опорой для топливного элемента. Толщина может зависеть от слоев пленочного литья, предпочтительно используемых при изготовлении электрода. Эти слои можно отливать также с изменяющейся пористостью для контролирования явления перемещения газа.

В основном слои пленочного литья формируют путем осаждения порошкообразной взвеси на субстрат, имеющий высвобождающийся материал. Взвесь может включать связующий агент, дисперсант, растворитель, пластификатор и композитные твердые вещества. Связующий агент может быть, например, поливиниловым спиртом или поливинилбутиралем. Обычный растворитель может включать этанол, толуол, метанол или изопропанол. Дисперсант или диспергирующий "агент" может включать рыбий жир. Эти материалы измельчают и просеивают для удаления мягких агломератов. Хоппер способствует перемещению взвеси на субстрат, а "ракельный нож" равномерно распределяет взвесь для отливки слоя. Этот слой затем отделяют от субстрата и подравнивают в соответствии с электродом.

На схеме производственного процесса, представленной на Фиг.3, показан слой пленочного литья, создаваемый на стадии 40. Слой высушивают с помощью соответствующей технологии во время стадии 42 в диапазоне температур от около 100 до 400°С. При этом диапазоне температур происходит предпочтительно испарение соединений в отлитом слое, таких как дисперсант, растворитель и пластификатор, с формированием пористого электрода. Этот диапазон температур может также изменяться в зависимости от летучести этих материалов. Толщину электрода можно после этого измерять на стадии 44 с помощью подходящего способа, такого как, например, использование оптического или сканирующего электронного микроскопа.

На стадии 45 можно осаждать на электрод дополнительные слои пленочного литья и отдельно высушивать до тех пор, пока толщина не будет находиться в предпочтительном диапазоне около 0,5-2,0 мм. Как описано выше, эти дополнительные слои можно отливать с изменяющейся пористостью для контролирования явления перемещения газа и повышения эффективности электрода. Является предпочтительным, когда электроды имеют меньшую пористость вблизи к электролиту и когда пористость возрастает в направлении к их наружным поверхностям. Формируемую на стадии 46 структуру электрода в виде одного или составного слоя затем готовят для дальнейшей обработки согласно способу настоящего изобретения.

На Фиг.4 показана схема производственного процесса, в котором плотный электролит формируют на слое(ях) электрода, создаваемом(ых) согласно способу настоящего изобретения. Этот электролит может быть однослойным или многослойным твердым проводником, таким, как показанный на Фиг.1 и 2. Примеры материалов такого твердого проводника включают YSZ, оксид церия-гадолиния, стронций, галлат магния лантана или оксид церия, легированный редкоземельным металлом. Проводник из YSZ работает эффективно в диапазоне температур от около 700 до 1100°С, хотя этот диапазон может изменяться для различных твердых электролитов.

На стадии 50 слой(и) электролита можно формировать способом трафаретной печати на поверхности электрода в виде порошкообразной взвеси. Трафаретная печать контролирует распределение фаз и размеров частиц для создания консистентной термофизической структуры. Осаждаемый электролит имеет предпочтительно толщину в диапазоне около 5-1000 мкм. Эта толщина зависит от различных характеристик печати, таких как, например, содержание твердых веществ в композитном материале или распределение частиц в слое(ях).

Порошкообразная взвесь для электролита может включать связующий агент, дисперсант, растворитель, пластификатор и твердые композитные материалы. Как описано выше, эти материалы измельчают и просеивают для удаления мягких агломератов перед печатанием. Слой взвеси, формируемый с помощью трафаретной печати, сушат в течение стадии 52 в диапазоне температур от около 100 до 400°С. Предпочтительно при этом диапазоне температур происходит испарение соединений в отпечатанном слое с формированием плотного электролита. После этого толщину электролита можно измерять на стадии 54 с помощью подходящего способа, включая способы, описанные ранее.

Электролит можно формировать путем осаждения дополнительных, получаемых с помощью трафаретной печати слоев на стадии 56. Каждый из этих слоев сушат до тех пор, пока толщина не будет находиться в предпочтительном диапазоне около 5-1000 мкм. Печатание дополнительных слоев можно изменять для контролирования явления перемещения газа и повышения эффективности электролита. Сформированную на стадии 60 структуру би-слоя готовят после этого для дальнейшей обработки согласно способу настоящего изобретения.

Пример этой структуры электрод-элекролитного би-слоя представлен на Фиг.5 и 6. На Фиг.5 показан электрод в виде пористого анода, состоящий из полученного(ых) в результате пленочного литья слоя(ев) оксида никеля-YSZ. Слой(и) электролита формируют, используя трафаретную печать, на поверхности анода. Этот электролит является твердым проводником из YSZ. Фиг.6 представляет собой изображение этой би-слойной структуры, полученное с помощью сканирующего электронного микроскопа.

Затем на электролит с би-слойной структурой осаждают второй электрод. На схеме производственного процесса, изображенной на Фиг.7, показан электрод, формируемый на поверхности слоя(ев) электролита в течение стадии 62. Электрод формируют путем контролируемого распределения фаз и размеров частиц. Сформированный электрод представляет собой предпочтительно пористый катод, такой как показанный на Фиг.1 и 2. Пористый катод может состоять из однослойного или многослойного композитного материала, такого как, например, манганит лантана, легированный стронцием-YSZ.

Электрод из композитного материала можно изготавливать путем трафаретного печатания в виде слоя (ев), имеющего(их) предпочтительную толщину в диапазоне около 50-150 мкм. Эта толщина зависит от печатаемых слоев, используемых для формирования электрода. Электрод осаждают в виде порошкообразной взвеси, которая может включать связующий агент, дисперсант, растворитель, пластификатор и твердые композитные материалы. Эти материалы измельчают и просеивают для удаления мягких агломератов перед печатанием. Как было показано, слой осажденной взвеси сушат в течение стадии 64 в диапазоне температур от около 100 до 400°С. Предпочтительно при этом диапазоне температур происходит испарение соединений в отпечатанном слое с образованием пористого электрода. После этого толщину электрода можно измерять на стадии 66 с помощью подходящего способа, включая способы, описанные ранее.

Электрод можно формировать на стадии 70 путем печатания дополнительных слоев на электролите и высушивания каждого слоя до тех пор, пока толщина не будет находиться в предпочтительном диапазоне около 50-150 мкм. Как описано выше, эти дополнительные слои можно осаждать, создавая различную пористость, для контролирования явления перемещения газа и воздействия на эффективность электрода. Эта однослойная или многослойная структура электрода, формируемая на электрод-электролитном би-слое, составляет многослойную структуру топливного элемента.

Эта многослойная структура включает обычно плотный электролит, который помещают между пористыми электродами. Любая влага внутри многослойного топливного элемента предпочтительно испаряется при однородном нагревании структуры в диапазоне температур от около 125 до 150°С. Структуру можно также нагревать для удаления связующего агента из каждого слоя топливного элемента в диапазоне температур от около 275 до 375°С. При этом диапазоне температур происходит улетучивание любого пластификатора, дисперсанта или растворителя, остающегося внутри каждого слоя. Вещества связующего агента, которые подвергаются частому нагреванию, оставляют остаток углерода, который можно удалять при равномерном нагревании структуры в диапазоне температур от около 500 до 600°С. Это равномерное нагревание продолжают до тех пор, пока температура не достигнет 800°С для того, чтобы уменьшить время, требуемое для проведения термического цикла, и повысить эффективность метода. После этого на стадии 74 структуру прокаливают в диапазоне температур от около 1000 до 1500°С для спекания многослойной структуры. Количество времени, используемое для нагревания и прокаливания структуры в течение вышеописанных диапазонов температур, может изменяться в зависимости, например, от материалов топливного элемента или конкретного процесса.

Структуру топливного элемента можно равномерно нагревать с помощью источника микроволн переменной частоты или многочастотного источника микроволн. Такие источники микроволн описаны, в основном, в патентах США под номерами 5321222, 5521360 и 5961871. Уровень частоты и мощности источника микроволн можно регулировать для обеспечения эффективной передачи энергии микроволн в структуру топливного элемента. Частоту микроволн также можно модулировать или плавно изменять частотный диапазон для создания нужного спектра микроволн. Альтернативно можно предусматривать микроволновую энергию на многих частотах. Хотя микроволновой источник нагревания используют предпочтительно для равномерного нагревания многослойной структуры, можно использовать и другие подходящие процессы нагревания, которые сводят к минимуму температурный градиент внутри слоев топливного элемента.

Многослойный топливный элемент можно прокаливать за счет конвекционного и/или излучаемого нагрева, такого как нагрев, используемый в процессе обжига керамики. Эти способы нагрева можно осуществлять также в атмосфере циркулирующего газа. Температуры для прокаливания SOFC могут зависеть от термофизических свойств слоев электролита и электрода. Таким образом, различные электрические нагреватели, такие как, например, изготовленные из никель-хрома, молибденовой ленты, молибден-силиката или карбидокремния, можно использовать для определенных структур топливного элемента.

Согласно способу настоящего изобретения проводится нагревание и прокаливание многослойного топливного элемента в течение одного термического цикла. Этот термический цикл можно проводить в печи, имеющей одну или большее количество камер. Камера(ы) предпочтительно содержит(ат) источник микроволн переменной частоты или многочастотный источник микроволн для нагревания топливного элемента и удаления связующих соединений в структурах электролита и электрода. Камера(ы) печи предпочтительно включает(ют) источник конвекционного нагрева и/или радиационного нагрева для спекания топливного элемента. Такие печи описывают в патентной заявке США за номером 10/775542, переуступленной BTU International, Incorporated. Единичный термический цикл можно осуществлять также в виде периодического или непрерывного процесса изготовления.

Электролит многослойной структуры топливного элемента представляет собой предпочтительно твердый проводник, состоящий из 8 мольных процентов YSZ, а катод и анод состоят из керамических композитных материалов, таких как манганит лантана, легированный стронцием-YSZ, и оксид никеля-YSZ соответственно. Слои электролита и электрода выбирают таким образом, чтобы они имели размер частиц в диапазоне нанометров или микрометров. На Фиг.8 показан SOFC, изготовленный из этих материалов, в процессе его формирования и прокаливания. Предпочтительная толщина плотного электролита и каждого пористого электрода также показана.

Параметры процесса настоящего изобретения также можно изменять для того, чтобы, например, уменьшать время, требуемое для термического цикла, и чтобы повышать эффективность изготовления. Эти параметры могут включать температуру, время, атмосферу, размер частиц и/или распределение частиц. Модифицирование этих параметров может также оказывать воздействие и улучшать граничный контакт и устойчивость между слоями, а также уменьшать внутренние напряжения для предотвращения деформирования многослойной структуры. Способ настоящего изобретения можно использовать при участии в технологическом процессе вспомогательного устройства, поддерживающего температуру SOFC, которое имеет, например, насосы для кислорода, датчики, или при участии других электрохимических устройств.

В то время как настоящее изобретение было описано в связи с предпочтительным вариантом осуществления настоящего изобретения, любой специалист в данной области, после ознакомления с вышеприведенным описанием, будет способен произвести различные изменения, замены эквивалентов и другие вариации по отношению к композициям и изделиям, представленным в нем. Следовательно, предполагается, что защита, предоставляемая патентом на изобретение, будет ограничиваться лишь определениями, содержащимися в прилагаемой Формуле изобретения и ее эквивалентах.

Claims (34)

1. Способ изготовления твердого топливного элемента на основе оксида, включающий следующие стадии в следующей последовательности:

формирование первого слоя электрода с поверхностью, который перед прокаливанием имеет толщину в диапазоне около 0,5-2,0 мм;

формирование слоя электролита трафаретной печатью порошкообразной взвеси на поверхности первого слоя электрода;

формирование второго слоя электрода на поверхности слоя электролита, при этом слои составляют многослойную электрохимическую структуру;

нагревание многослойной структуры для существенного удаления связующего агента и других материалов из каждого слоя; и

прокаливание многослойной структуры для существенного спекания каждого слоя.

формирование первого слоя электрода с поверхностью, который перед прокаливанием имеет толщину в диапазоне около 0,5-2,0 мм;

формирование слоя электролита трафаретной печатью порошкообразной взвеси на поверхности первого слоя электрода;

формирование второго слоя электрода на поверхности слоя электролита, при этом слои составляют многослойную электрохимическую структуру;

нагревание многослойной структуры для существенного удаления связующего агента и других материалов из каждого слоя; и

прокаливание многослойной структуры для существенного спекания каждого слоя.

2. Способ по п.1, дополнительно включающий:

осаждение взвеси для формирования каждого слоя, включающей связующий агент, дисперсант, растворитель, пластификатор и композитные твердые вещества; и

высушивание осажденной взвеси для существенного удаления дисперсанта, растворителя и пластификатора.

осаждение взвеси для формирования каждого слоя, включающей связующий агент, дисперсант, растворитель, пластификатор и композитные твердые вещества; и

высушивание осажденной взвеси для существенного удаления дисперсанта, растворителя и пластификатора.

3. Способ по п.1, отличающийся тем, что энергия нагревания для удаления связующего агента и других материалов обеспечивается источником микроволн переменной частоты или многочастотным источником микроволн.

4. Способ по п.1, отличающийся тем, что прокаливание проводят посредством конвекционного нагрева, радиационного нагрева или их комбинациями.

5. Способ по п.1, отличающийся тем, что спекание осуществляют при температурах, больших, чем около 1000°С.

6. Способ по п.1, отличающийся тем, что стадию нагревания обеспечивают микроволновой энергией.

7. Способ по п.1, отличающийся тем, что первый слой электрода может функционировать в качестве анода.

8. Способ по п.7, отличающийся тем, что первый слой электрода после прокаливания является пористым.

9. Способ по п.1, отличающийся тем, что второй слой электрода может функционировать в качестве катода.

10. Способ по п.9, отличающийся тем, что второй слой электрода после прокаливания является пористым.

11. Способ по п.10, отличающийся тем, что второй слой электрода перед прокаливанием имеет толщину в диапазоне около 50-150 мкм.

12. Способ по п.1, отличающийся тем, что прокаленный слой электролита является плотным твердым веществом.

13. Способ по п.12, отличающийся тем, что слой электролита перед прокаливанием имеет толщину в диапазоне около 5-1000 мкм.

14. Способ по п.7, отличающийся тем, что первый слой электрода включает керамический композитный материал, выбираемый из группы, состоящей из оксида циркония стабилизированного никель-иттрием, оксида церия легированного оксидом никель-гадолиния, оксида церия легированного оксидом никель-самария, оксида циркония стабилизированного кобальт-иттрием, оксида церия легированного оксидом кобальт-гадолиния, и их комбинаций.

15. Способ по п.9, отличающийся тем, что второй слой электрода включает керамический композитный материал, состоящий из манганит лантана легированного стронцием-циркония стабилизированного иттрием.

16. Способ по п.12, отличающийся тем, что слой электролита включает проводник, выбранный из группы, состоящей из оксида циркония стабилизированного иттрием, оксида церия-гадолиния, стронция, галлата магния лантана, оксида церия легированного редкоземельным металлом, и их комбинаций.

17. Способ по п.1, дополнительно включающий:

высушивание первого слоя, который высушивают перед осаждением материала электролита, и высушенный первый слой имеет определенную толщину.

высушивание первого слоя, который высушивают перед осаждением материала электролита, и высушенный первый слой имеет определенную толщину.

18. Способ по п.1, дополнительно включающий:

высушивание материала электролита, который высушивают перед осаждением второго слоя, и высушенный материал электролита имеет определенную толщину.

высушивание материала электролита, который высушивают перед осаждением второго слоя, и высушенный материал электролита имеет определенную толщину.

19. Способ по п.1, дополнительно включающий:

высушивание второго слоя, который высушивают перед прокаливанием многослойной структуры, и высушенный второй слой имеет определенную толщину.

высушивание второго слоя, который высушивают перед прокаливанием многослойной структуры, и высушенный второй слой имеет определенную толщину.

20. Способ по п.17, дополнительно включающий:

измерение определенной толщины высушенного первого слоя для сравнения с требуемой толщиной;

получение дополнительного слоя электрохимически активного материала на высушенном первом слое, при этом дополнительный слой включает связующий агент, дисперсант, растворитель, пластификатор и композитные твердые вещества;

высушивание дополнительного слоя;

измерение определенной толщины слоев для сравнения с требуемой толщиной; и

повторение стадий получения и высушивания слоев до тех пор, пока определенная толщина и требуемая толщина слоев не будут примерно равными.

измерение определенной толщины высушенного первого слоя для сравнения с требуемой толщиной;

получение дополнительного слоя электрохимически активного материала на высушенном первом слое, при этом дополнительный слой включает связующий агент, дисперсант, растворитель, пластификатор и композитные твердые вещества;

высушивание дополнительного слоя;

измерение определенной толщины слоев для сравнения с требуемой толщиной; и

повторение стадий получения и высушивания слоев до тех пор, пока определенная толщина и требуемая толщина слоев не будут примерно равными.

21. Способ по п.18, дополнительно включающий:

измерение определенной толщины высушенного материала электролита для сравнения с требуемой толщиной;

получение дополнительного материала на высушенном материале электролита, при этом дополнительный материал включает связующий агент, дисперсант, растворитель, пластификатор и композитные твердые вещества;

высушивание дополнительного материала;

измерение определенной толщины материалов для сравнения с требуемой толщиной; и

повторение стадий получения и высушивания материалов до тех пор, пока определенная толщина и требуемая толщина материалов не будут примерно равными.

измерение определенной толщины высушенного материала электролита для сравнения с требуемой толщиной;

получение дополнительного материала на высушенном материале электролита, при этом дополнительный материал включает связующий агент, дисперсант, растворитель, пластификатор и композитные твердые вещества;

высушивание дополнительного материала;

измерение определенной толщины материалов для сравнения с требуемой толщиной; и

повторение стадий получения и высушивания материалов до тех пор, пока определенная толщина и требуемая толщина материалов не будут примерно равными.

22. Способ по п.19, дополнительно включающий:

измерение определенной толщины высушенного второго слоя для сравнения с требуемой толщиной;

получение дополнительного слоя электрохимически активного материала на высушенном втором слое, при этом дополнительный слой включает связующий агент, дисперсант, растворитель, пластификатор и композитные твердые вещества;

высушивание дополнительного слоя;

измерение определенной толщины слоев для сравнения с требуемой толщиной; и

повторение стадий получения и высушивания слоев до тех пор, пока определенная толщина и требуемая толщина слоев не будут примерно равными.

измерение определенной толщины высушенного второго слоя для сравнения с требуемой толщиной;

получение дополнительного слоя электрохимически активного материала на высушенном втором слое, при этом дополнительный слой включает связующий агент, дисперсант, растворитель, пластификатор и композитные твердые вещества;

высушивание дополнительного слоя;

измерение определенной толщины слоев для сравнения с требуемой толщиной; и

повторение стадий получения и высушивания слоев до тех пор, пока определенная толщина и требуемая толщина слоев не будут примерно равными.

23. Способ изготовления блока твердых топливных элементов на основе оксида, включающий:

осуществление способа по п.1;

помещение внутреннего соединителя на поверхность многослойной электрохимической структуры; и

повторение способа по п.1, при этом внутренний соединитель существенно разделяет многослойные структуры.

осуществление способа по п.1;

помещение внутреннего соединителя на поверхность многослойной электрохимической структуры; и

повторение способа по п.1, при этом внутренний соединитель существенно разделяет многослойные структуры.

24. Твердый топливный элемент на основе оксида, способный преобразовывать химическую энергию в электричество и тепло, включающий:

пористый анод, имеющий толщину перед прокаливанием в диапазоне около 0,5-2,0 мм;

твердый электролит, помещаемый на поверхность анода, имеющий толщину перед прокаливанием в диапазоне около 5-1000 мкм; и

пористый катод, помещаемый на поверхность электролита, имеющий толщину перед прокаливанием в диапазоне около 50-150 мкм, при этом анод, электролит и катод изготавливают способом по п.1.

пористый анод, имеющий толщину перед прокаливанием в диапазоне около 0,5-2,0 мм;

твердый электролит, помещаемый на поверхность анода, имеющий толщину перед прокаливанием в диапазоне около 5-1000 мкм; и

пористый катод, помещаемый на поверхность электролита, имеющий толщину перед прокаливанием в диапазоне около 50-150 мкм, при этом анод, электролит и катод изготавливают способом по п.1.

25. Способ изготовления твердого топливного элемента на основе оксида, включающий следующие стадии:

формирование би-слоя, состоящего из первого пористого слоя электрода и материала плотного электролита на поверхности первого слоя электрода;

формирование второго пористого слоя электрода на поверхности материала электролита для получения многослойной электрохимической структуры, имеющей материал электролита, помещенный между первым и вторым слоями электрода;

термической обработки многослойной электрохимической структуры для существенного удаления связующего агента и других материалов из первого и второго слоев электрода и из материала электролита, и для существенного спекания многослойной электрохимической структуры.

формирование би-слоя, состоящего из первого пористого слоя электрода и материала плотного электролита на поверхности первого слоя электрода;

формирование второго пористого слоя электрода на поверхности материала электролита для получения многослойной электрохимической структуры, имеющей материал электролита, помещенный между первым и вторым слоями электрода;

термической обработки многослойной электрохимической структуры для существенного удаления связующего агента и других материалов из первого и второго слоев электрода и из материала электролита, и для существенного спекания многослойной электрохимической структуры.

26. Способ изготовления твердого топливного элемента на основе оксида, включающий следующие стадии:

формирование многослойной электрохимической структуры, имеющей слой электролита, помещенный между первым и вторым слоями электрода; и

термической обработки многослойной электрохимической структуры для существенного удаления связующего агента и других материалов из первого и второго слоев электрода и из материала электролита, и для существенного спекания многослойной электрохимической структуры.

формирование многослойной электрохимической структуры, имеющей слой электролита, помещенный между первым и вторым слоями электрода; и

термической обработки многослойной электрохимической структуры для существенного удаления связующего агента и других материалов из первого и второго слоев электрода и из материала электролита, и для существенного спекания многослойной электрохимической структуры.

27. Способ изготовления твердого топливного элемента на основе оксида, включающий:

формирование первого слоя электрода, имеющего поверхность;

формирование слоя электролита на поверхности первого слоя электрода;

формирование второго слоя электрода на поверхности слоя электролита, при этом слои составляют многослойную электрохимическую структуру;

нагревание многослойной электрохимической структуры для существенного удаления связующего агента и других материалов из каждого слоя; и

прокаливание многослойной электрохимической структуры для существенного спекания слоев.

формирование первого слоя электрода, имеющего поверхность;

формирование слоя электролита на поверхности первого слоя электрода;

формирование второго слоя электрода на поверхности слоя электролита, при этом слои составляют многослойную электрохимическую структуру;

нагревание многослойной электрохимической структуры для существенного удаления связующего агента и других материалов из каждого слоя; и

прокаливание многослойной электрохимической структуры для существенного спекания слоев.

28. Способ по п.27, отличающийся тем, что стадия формирования каждого слоя включает осаждение соответствующей взвеси композитного материала и высушивание осаждаемого материала.

29. Способ по п.28, отличающийся тем, что стадия формирования каждого слоя включает осаждение каждого слоя с соответствующей определенной толщиной.

30. Способ по п.27, отличающийся тем, что

стадия формирования первого слоя электрода включает формирование керамического композитного материала, имеющего толщину перед прокаливанием в диапазоне около 0,5-2,0 мм;

стадия формирования слоя электролита включает формирование слоя электролита, имеющего толщину перед прокаливанием в диапазоне около 5-1000 мкм; и

стадия формирования второго слоя электрода включает формирование слоя керамического композитного материала, имеющего толщину перед прокаливанием в диапазоне около 50-150 мкм.

стадия формирования первого слоя электрода включает формирование керамического композитного материала, имеющего толщину перед прокаливанием в диапазоне около 0,5-2,0 мм;

стадия формирования слоя электролита включает формирование слоя электролита, имеющего толщину перед прокаливанием в диапазоне около 5-1000 мкм; и

стадия формирования второго слоя электрода включает формирование слоя керамического композитного материала, имеющего толщину перед прокаливанием в диапазоне около 50-150 мкм.

31. Способ по п.29, отличающийся тем, что стадия формирования, по крайней мере, одного из слоев включает осаждение двух или более подслоев композитного материала для достижения определенной толщины.

32. Способ изготовления твердого топливного элемента на основе оксида, включающий:

получение первого слоя электрода электрохимически активного материала, имеющего поверхность;

осаждение слоя материала электролита на поверхность первого слоя

электрода;

осаждение второго слоя электрода электрохимически активного материала на поверхность материала электролита, при этом материал электролита помещают между слоями электрода для создания многослойной электрохимической структуры; и

термической обработки многослойной электрохимической структуры для существенного удаления связующего агента и других материалов из каждого слоя, и для существенного спекания слоев.

получение первого слоя электрода электрохимически активного материала, имеющего поверхность;

осаждение слоя материала электролита на поверхность первого слоя

электрода;

осаждение второго слоя электрода электрохимически активного материала на поверхность материала электролита, при этом материал электролита помещают между слоями электрода для создания многослойной электрохимической структуры; и

термической обработки многослойной электрохимической структуры для существенного удаления связующего агента и других материалов из каждого слоя, и для существенного спекания слоев.

33. Способ по п.1, отличающийся тем, что энергию нагревания обеспечивает источник микроволн.

34. Способ по п.1, дополнительно включающий:

высушивание каждого слоя перед каждой последующей стадией.

высушивание каждого слоя перед каждой последующей стадией.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US50174203P | 2003-09-10 | 2003-09-10 | |

| US60/501,742 | 2003-09-10 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2006110158A RU2006110158A (ru) | 2007-10-20 |

| RU2362239C2 true RU2362239C2 (ru) | 2009-07-20 |

Family

ID=34312303

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2006110158/09A RU2362239C2 (ru) | 2003-09-10 | 2004-09-10 | Способ изготовления твердого топливного элемента на основе оксида |

Country Status (11)

| Country | Link |

|---|---|

| US (1) | US7485385B2 (ru) |

| EP (1) | EP1671385B1 (ru) |

| JP (1) | JP5015598B2 (ru) |

| KR (1) | KR101136191B1 (ru) |

| CN (1) | CN101061596B (ru) |

| AU (1) | AU2004272186B8 (ru) |

| BR (1) | BRPI0414240A (ru) |

| CA (1) | CA2538224C (ru) |

| CR (1) | CR8281A (ru) |

| RU (1) | RU2362239C2 (ru) |

| WO (1) | WO2005027239A2 (ru) |

Families Citing this family (46)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| AU2004252862B2 (en) | 2003-06-09 | 2008-04-17 | Saint-Gobain Ceramics & Plastics, Inc. | Stack supported solid oxide fuel cell |

| EP1784888A2 (en) * | 2004-06-10 | 2007-05-16 | Technical University of Denmark | Solid oxide fuel cell |

| AU2005321530B2 (en) * | 2004-12-28 | 2009-01-08 | Technical University Of Denmark | Method of producing metal to glass, metal to metal or metal to ceramic connections |

| WO2006074932A1 (en) * | 2005-01-12 | 2006-07-20 | Technical University Of Denmark | A method for shrinkage and porosity control during sintering of multilayer structures |

| CA2595854C (en) * | 2005-01-31 | 2015-04-14 | Technical University Of Denmark | Redox stable anode |

| DE602006013786D1 (de) * | 2005-02-02 | 2010-06-02 | Univ Denmark Tech Dtu | Verfahren zur herstellung einer reversiblen festoxidbrennstoffzelle |

| WO2007005767A1 (en) * | 2005-07-01 | 2007-01-11 | The Regents Of The University Of California | Advanced solid oxide fuel cell stack design for power generation |

| ES2434442T3 (es) * | 2005-08-31 | 2013-12-16 | Technical University Of Denmark | Apilamiento sólido reversible de pilas de combustible de óxido y método para preparar el mismo |

| CN101268576B (zh) * | 2005-09-20 | 2011-08-17 | 京瓷株式会社 | 燃料电池单元及其制法 |

| HUP0501201A2 (en) * | 2005-12-23 | 2007-07-30 | Cella H | Electrode for electrochemical cell working with high differential pressure difference, method for producing said electrode and electrochemical cell for using said electrode |

| EP1928049A1 (en) | 2006-11-23 | 2008-06-04 | Technical University of Denmark | Thin solid oxide cell |

| DK2378600T3 (da) * | 2006-11-23 | 2013-07-01 | Univ Denmark Tech Dtu | Fremgangsmåde til fremstilling af reversible fastoxidceller |

| US20090181274A1 (en) * | 2006-12-12 | 2009-07-16 | Elangovan S | Electrodes for Lanthanum Gallate Electrolyte-Based Electrochemical Systems |

| US20080232032A1 (en) * | 2007-03-20 | 2008-09-25 | Avx Corporation | Anode for use in electrolytic capacitors |

| US20080248363A1 (en) * | 2007-04-06 | 2008-10-09 | Alfred University | Composite electrolyte material having high ionic conductivity and depleted electronic conductivity and method for producing same |

| ES2375407T3 (es) * | 2007-08-31 | 2012-02-29 | Technical University Of Denmark | Separación de fases de impurezas de dispositivos electroquímicos. |

| US20090110992A1 (en) * | 2007-10-30 | 2009-04-30 | Bloom Energy Corporation | SOFC electrode sintering by microwave heating |

| US20090151850A1 (en) * | 2007-12-14 | 2009-06-18 | Wei-Xin Kao | Process for fabrication of a fully dense electrolyte layer embedded in membrane electrolyte assembly of solid oxide fuel cell |

| US20110003084A1 (en) * | 2008-02-25 | 2011-01-06 | National Research Council Of Canada | Process of Making Ceria-Based Electrolyte Coating |

| EP2104165A1 (en) * | 2008-03-18 | 2009-09-23 | The Technical University of Denmark | An all ceramics solid oxide fuel cell |

| US8163437B2 (en) * | 2008-03-25 | 2012-04-24 | Fuelcell Energy, Inc. | Anode with ceramic additives for molten carbonate fuel cell |

| GB2469522A (en) * | 2009-04-17 | 2010-10-20 | Energy Conversion Technology As | Fuel cell apparatus and method for heating a fuel cell stack |

| EP2333883A1 (de) * | 2009-11-18 | 2011-06-15 | Forschungszentrum Jülich Gmbh (FJZ) | Anode für eine Hochtemperatur-Brennstoffzelle sowie deren Herstellung |

| KR101362894B1 (ko) * | 2009-12-09 | 2014-02-14 | 한국세라믹기술원 | 전사 방법을 이용한 고체산화물 연료전지용 셀 제조방법 |

| DE102009057720A1 (de) | 2009-12-10 | 2011-06-16 | Siemens Aktiengesellschaft | Batterie und Verfahren zum Betreiben einer Batterie |

| WO2011127283A1 (en) * | 2010-04-09 | 2011-10-13 | The Regents Of The University Of California | Method of making electrochemical device with porous metal layer |

| JP2012028088A (ja) * | 2010-07-21 | 2012-02-09 | Sumitomo Electric Ind Ltd | 膜電極複合体、燃料電池、ガス除害装置、および膜電極複合体の製造方法 |

| ES2408861T3 (es) * | 2010-07-07 | 2013-06-21 | Technical University Of Denmark | Método para sinterización |

| WO2012024330A2 (en) * | 2010-08-17 | 2012-02-23 | Bloom Energy Corporation | Method for solid oxide fuel cell fabrication |

| JP2014154239A (ja) * | 2013-02-05 | 2014-08-25 | Seiko Epson Corp | 活物質成形体の製造方法、活物質成形体、リチウム電池の製造方法、およびリチウム電池 |

| US10811717B2 (en) | 2013-02-13 | 2020-10-20 | Georgia Tech Research Corporation | Electrolyte formation for a solid oxide fuel cell device |

| US9356298B2 (en) | 2013-03-15 | 2016-05-31 | Bloom Energy Corporation | Abrasion resistant solid oxide fuel cell electrode ink |

| EP3038197A4 (en) * | 2013-08-21 | 2017-04-12 | Murata Manufacturing Co., Ltd. | Ceramic substrate for electrochemical element, method for manufacturing same, fuel cell, and fuel cell stack |

| US9660273B2 (en) | 2013-10-08 | 2017-05-23 | Phillips 66 Company | Liquid phase modification of solid oxide fuel cells |

| WO2015054096A1 (en) | 2013-10-08 | 2015-04-16 | Phillips 66 Company | Formation of solid oxide fuel cells by spraying |

| US9666891B2 (en) | 2013-10-08 | 2017-05-30 | Phillips 66 Company | Gas phase modification of solid oxide fuel cells |

| WO2015066646A2 (en) * | 2013-11-01 | 2015-05-07 | POWELL, Adam, Clayton IV | Methods and apparatuses for increasing energy efficiency and improving membrane robustness in primary metal production |

| WO2015160751A1 (en) * | 2014-04-14 | 2015-10-22 | Ovonic Battery Company, Inc. | Shared electrode hybrid battery-fuel cell system |

| US10916765B2 (en) | 2016-06-07 | 2021-02-09 | Navitas Systems, Llc | High loading electrodes |

| US11043338B2 (en) | 2017-11-09 | 2021-06-22 | Korea Research Institute Of Chemical Technology | Manufacturing method of porous composite electrode and organic removal method of porous composite electrode |

| KR102119411B1 (ko) * | 2017-11-09 | 2020-06-08 | 한국화학연구원 | 다공성 복합체 전극의 제조방법 및 다공성 복합체 전극의 유기물 제거방법 |

| DE102018217516A1 (de) * | 2018-10-12 | 2020-04-16 | Volkswagen Aktiengesellschaft | Verfahren zur Herstellung einer Elektrode für einen Akkumulator |

| DE102018217518A1 (de) * | 2018-10-12 | 2020-04-16 | Volkswagen Aktiengesellschaft | Verfahren zur Herstellung einer Elektrode für einen Akkumulator |

| CN109437903B (zh) * | 2018-12-20 | 2022-01-18 | 云南大学 | 提高掺杂氧化铈电解质烧结活性的方法 |

| WO2021025051A1 (ja) * | 2019-08-06 | 2021-02-11 | 株式会社村田製作所 | 固体酸化物形燃料電池用電解質シート、固体酸化物形燃料電池用電解質シートの製造方法及び固体酸化物形燃料電池用単セル |

| US20220231317A1 (en) * | 2021-01-15 | 2022-07-21 | Bloom Energy Corporation | Method of manufacturing solid oxide electrolyzer cells using a continuous furnace |

Family Cites Families (50)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4000006A (en) * | 1975-09-02 | 1976-12-28 | United Technologies Corporation | Screen printing fuel cell electrolyte matrices |

| JPS5916831B2 (ja) * | 1978-07-24 | 1984-04-18 | 日産自動車株式会社 | 膜構造型酸素センサ−の製造方法 |

| US4799936A (en) * | 1987-06-19 | 1989-01-24 | Combustion Engineering, Inc. | Process of forming conductive oxide layers in solid oxide fuel cells |

| US4997726A (en) * | 1989-02-15 | 1991-03-05 | Sanyo Electric Co., Ltd. | Solid oxide electrolyte fuel cell |

| US5069987A (en) * | 1990-07-06 | 1991-12-03 | Igr Enterprises, Inc. | Solid oxide fuel cell assembly |

| US5290642A (en) * | 1990-09-11 | 1994-03-01 | Alliedsignal Aerospace | Method of fabricating a monolithic solid oxide fuel cell |

| US5143801A (en) * | 1990-10-22 | 1992-09-01 | Battelle Memorial Institute | Solid oxide fuel cells, and air electrode and electrical interconnection materials therefor |

| US5292599A (en) * | 1991-09-27 | 1994-03-08 | Ngk Insulators, Ltd. | Cell units for solid oxide fuel cells and power generators using such cell units |

| US5529856A (en) * | 1993-01-14 | 1996-06-25 | Electric Power Research Institute | Fuel cell having solidified plasma components |

| CA2161957C (en) * | 1993-03-20 | 2004-02-24 | Kevin Kendall | Solid oxide fuel cell structures |

| GB9403234D0 (en) * | 1994-02-19 | 1994-04-13 | Rolls Royce Plc | A solid oxide fuel cell stack and a reactant distribution member therefor |

| GB9403198D0 (en) * | 1994-02-19 | 1994-04-13 | Rolls Royce Plc | A solid oxide fuel cell stack |

| JPH07277849A (ja) * | 1994-04-13 | 1995-10-24 | Ngk Insulators Ltd | 多孔質焼結体、耐熱性電極及び固体電解質型燃料電池 |

| US6316138B1 (en) * | 1994-07-11 | 2001-11-13 | Mitsubishi, Jukogyo Kabushiki Kaisha | Solid oxide electrolyte fuel cell |

| US5992486A (en) * | 1994-09-13 | 1999-11-30 | Gunze Limited | Laminate gas barrier layer for pneumatic tires |

| US5725965A (en) * | 1995-04-25 | 1998-03-10 | Gas Research Institute | Stable high conductivity functionally gradient compositionally layered solid state electrolytes and membranes |

| US5993986A (en) * | 1995-11-16 | 1999-11-30 | The Dow Chemical Company | Solide oxide fuel cell stack with composite electrodes and method for making |

| US5753385A (en) * | 1995-12-12 | 1998-05-19 | Regents Of The University Of California | Hybrid deposition of thin film solid oxide fuel cells and electrolyzers |

| JPH09245813A (ja) * | 1996-03-06 | 1997-09-19 | Nippon Telegr & Teleph Corp <Ntt> | 固体電解質型燃料電池の製造方法 |

| CA2275229C (en) * | 1996-12-20 | 2008-11-18 | Tokyo Gas Co., Ltd. | Fuel electrode of solid oxide fuel cell and process for the production of the same |

| US6228520B1 (en) * | 1997-04-10 | 2001-05-08 | The Dow Chemical Company | Consinterable ceramic interconnect for solid oxide fuel cells |

| US5922486A (en) * | 1997-05-29 | 1999-07-13 | The Dow Chemical Company | Cosintering of multilayer stacks of solid oxide fuel cells |

| US6099985A (en) * | 1997-07-03 | 2000-08-08 | Gas Research Institute | SOFC anode for enhanced performance stability and method for manufacturing same |

| US6117302A (en) * | 1998-08-18 | 2000-09-12 | Aluminum Company Of America | Fuel cell aluminum production |

| JP2000133280A (ja) * | 1998-10-19 | 2000-05-12 | Sof Co | 高性能固体酸化物燃料電池用アノ―ド |

| KR100341402B1 (ko) * | 1999-03-09 | 2002-06-21 | 이종훈 | 고체산화물 연료전지의 단전지와 스택구조 |

| US6605316B1 (en) * | 1999-07-31 | 2003-08-12 | The Regents Of The University Of California | Structures and fabrication techniques for solid state electrochemical devices |

| US6682842B1 (en) * | 1999-07-31 | 2004-01-27 | The Regents Of The University Of California | Composite electrode/electrolyte structure |

| KR100344936B1 (ko) * | 1999-10-01 | 2002-07-19 | 한국에너지기술연구원 | 연료극 지지체식 원통형 고체산화물 연료전지 및 그 제조방법 |

| US6649296B1 (en) * | 1999-10-15 | 2003-11-18 | Hybrid Power Generation Systems, Llc | Unitized cell solid oxide fuel cells |

| US6485852B1 (en) * | 2000-01-07 | 2002-11-26 | Delphi Technologies, Inc. | Integrated fuel reformation and thermal management system for solid oxide fuel cell systems |

| DK174654B1 (da) * | 2000-02-02 | 2003-08-11 | Topsoe Haldor As | Faststofoxid brændselscelle og anvendelser heraf |

| US6428920B1 (en) * | 2000-05-18 | 2002-08-06 | Corning Incorporated | Roughened electrolyte interface layer for solid oxide fuel cells |

| CA2447855C (en) * | 2000-05-22 | 2011-04-12 | Acumentrics Corporation | Electrode-supported solid state electrochemical cell |

| JP3690967B2 (ja) * | 2000-06-29 | 2005-08-31 | 株式会社日本触媒 | 固体電解質膜形成用スラリーおよびこれを用いた固体電解質膜 |

| JP4605885B2 (ja) * | 2000-10-23 | 2011-01-05 | 東邦瓦斯株式会社 | 支持膜式固体電解質型燃料電池 |

| US6551734B1 (en) * | 2000-10-27 | 2003-04-22 | Delphi Technologies, Inc. | Solid oxide fuel cell having a monolithic heat exchanger and method for managing thermal energy flow of the fuel cell |